Классификация стали по содержанию примесей

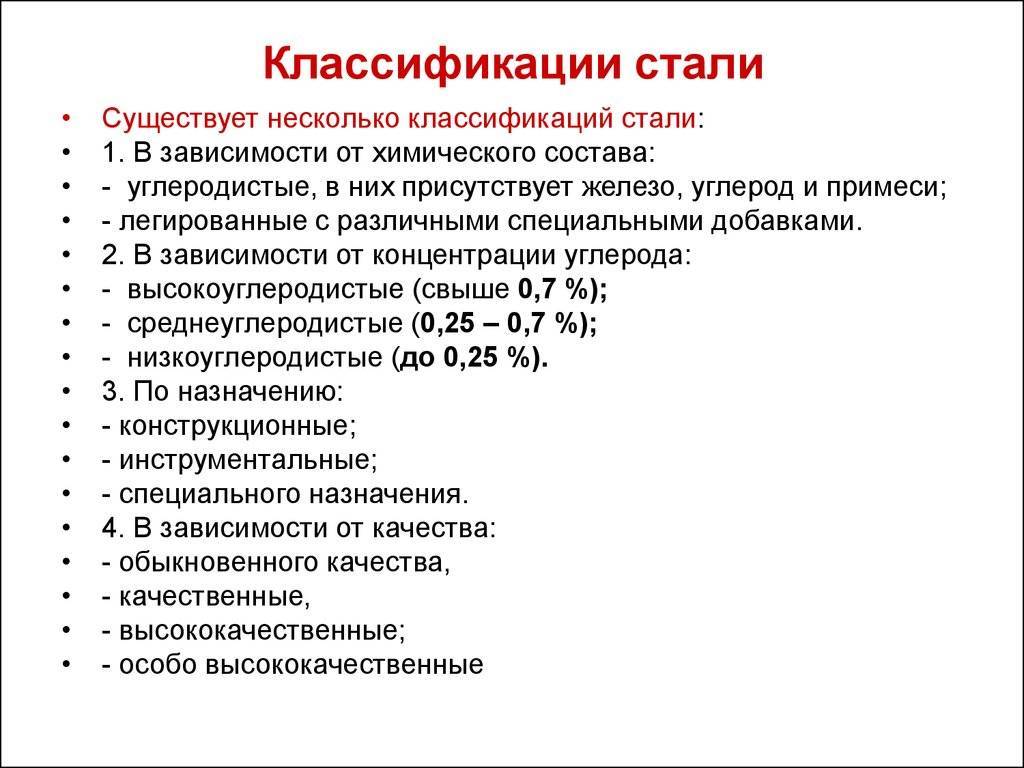

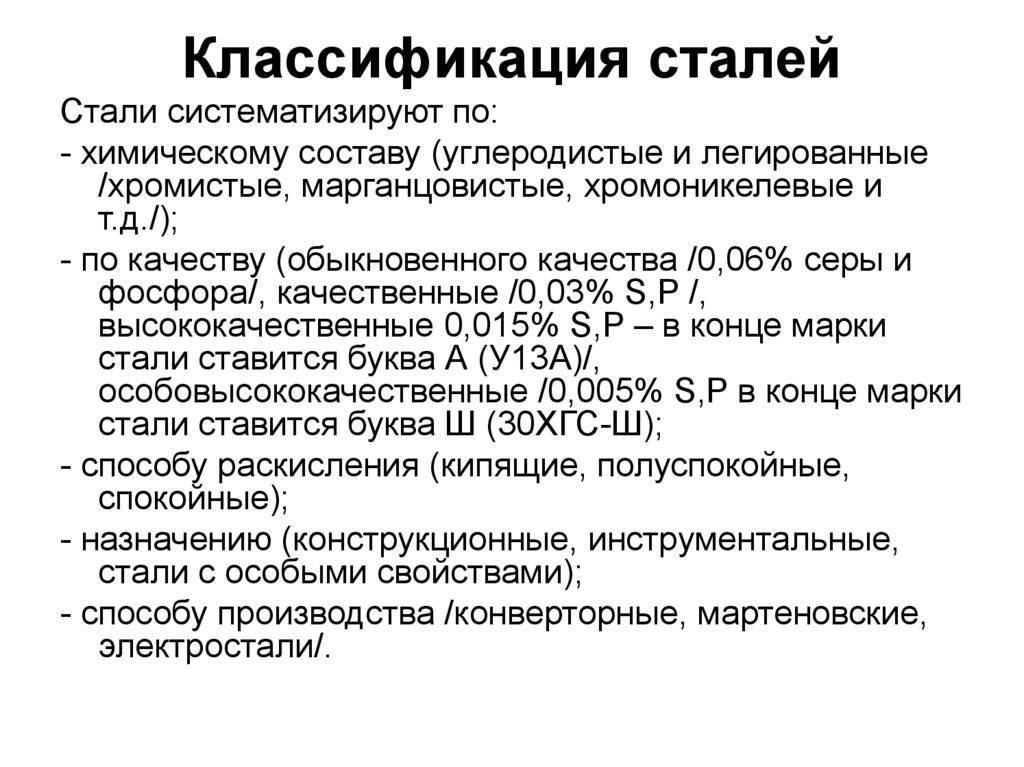

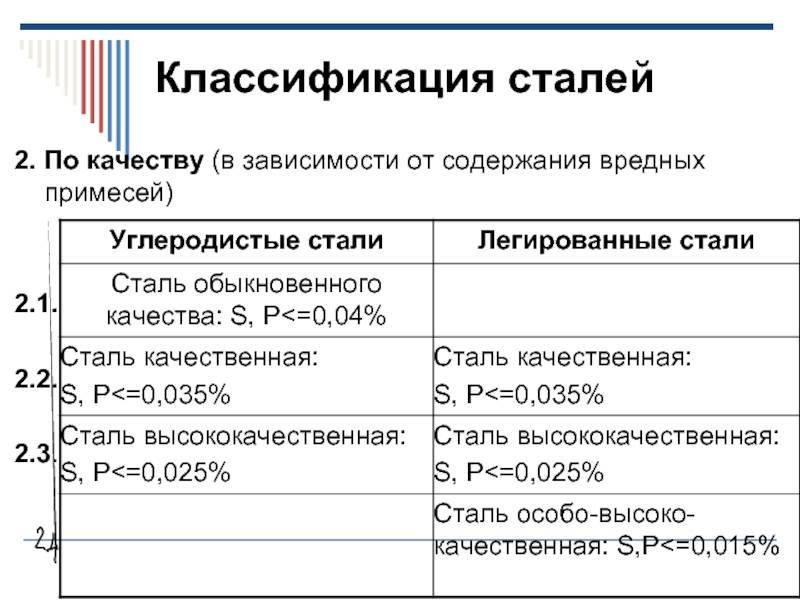

По качеству, то есть по способу производства и содё примесей, стали и сплавы делятся на четыре группыКлассификация сталей по качеству

| Группа | S, % | Р, % |

| Обыкновенного качества (рядовые) | менее 0,06 | менее 0,07 |

| Качественные | менее 0,04 | менее 0,035 |

| Высококачественные | менее 0,025 | менее 0,025 |

| Особовысококачественные | менее 0,015 | менее 0,025 |

Стали обыкновенного качества

Стали обыкновенного качества (рядовые) по химическому составу -углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп.Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов.

Стали качественные

Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более стро-гих требований к составу шихты, процессам плавки и разливки.Углеродистые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные — в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА.

Стали особовысококачественные

Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш.

Качественная высококачественная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Качественная высококачественная сталь

Качественные и высококачественные стали отличаются от обыкновенных сталей более низким содержанием вредных примесей ( серы, фосфора, кислорода), более узкими пределами по содержанию углерода, а легированные стали содержат, кроме того, легирующие элементы, например хром, никель, вольфрам, присутствие которых в определенных сочетаниях улучшает структуру и повышает физико-химические свойства.

Современная качественная и высококачественная сталь содержит небольшое количество элементов, образующих неметаллические включения ( Ог, N2, P. S), поэтому последних в таких сталях образуется немного.

Качественную и высококачественную сталь получают в роторных конверторах продувкой кислородом обычных чугунов или чугунов с высоким содержанием фосфора. Роторный конвертор представляет собой цилиндрический агрегат длиной 14 — 15 м, вращающийся вокруг горизонтальной оси со скоростью 0 1 — 0 5 об / мин. Благодаря перемешиванию металла при вращении достигается удаление фосфора и получение высококачественного металла.

Для инструментальных качественных и высококачественных сталей применяют одинаковые режимы горячей механической, термической и химико-термической обработки, так как они почти не отличаются по содержанию остальных элементов.

В качественных и высококачественных сталях гарантируемыми характеристиками являются одновременно как химический состав, так и механические свойства, но, кроме того, к ним предъявляются дополнительные требования, обеспечивающие важнейшие качественные характеристики стали, не обязательные для стали обыкновенного и повышенного качества.

При выплавке качественных и высококачественных сталей в некоторых случаях различные периоды плавки стали осуществляются в двух сталеплавильных агрегатах различного типа. Например, окисление примесей чугуна производят в кислом конверторе, затем сталь выпускают в ковш, перевозят и заливают в мартеновскую печь, в которой производят рафинирование, доводку и раскисление стали.

Для большинства марок машиностроительной конструкционной качественной и высококачественной стали принято обозначение из сочетания цифр и букв.

Для большинства марок конструкционной качественной и высококачественной стали ГОСТ принято обозначение из сочетания цифр и букв. Цифры, помещенные с левой стороны букв, означают среднее содержание углерода в сотых долях процента, буквы означают налет-чие соответствующего элемента в стали, а именно: Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, В — вольфрам, Ф — ванадий, Ю — алюминий, Т — титан и К — кобальт.

При этом развертывание производства качественных и высококачественных сталей имеет особое значение в связи с громадным ростом автотракторной промышленности и других отраслей машиностроения.

В кислых мартеновских печах выплавляют только качественные и высококачественные стали. Высокое качество кислой стали обусловливается низким содержанием газов и неметаллических включений.

Конструкционная сталь относится к группе качественной и высококачественной стали. Она насчитывает наибольшее число, марок и является одной из наиболее многочисленных групп стали, которые принято подразделять на несколько типов: углеро-дитую качественную, легированную качественную, легированную высококачественную, шарикоподшипниковую, автоматную, рес-сорно-пружинную ( качественную и высококачественную) стали.

Трубы высокого давления необходимо изготовлять из качественной и высококачественной стали, выплавляемой в мартеновских или электрических печах, с обязательным осуществлением плавочного контроля.

Из многих изготовляемых сталей для аппаратуры высокого давления применяют качественную и высококачественную сталь, выплавляемую в электрических или мартеновских печах. Предпочтение следует отдавать спокойной стали, так как газовые включения кипящей стали отражаются на ее механических свойствах, в особенности на пределе ползучести.

Контролю химического состава подвергается любая сталь; контролю по микроструктуре-только некоторые качественные и высококачественные стали, исходная структура которых может оказать значительное влияние на качество термической обработки. Это стали, предназначенные для холодной штамповки, инструментальные стали, шарикоподшипниковая сталь и некоторые другие.

Страницы: 1 2 3

www.ngpedia.ru

Стали конструкционные углеродистые обыкновенного качества

Широко применяются в строительстве и машиностроении как наиболее дешёвые, технологичные, обладающие необходимыми свойствами при изготовлении конструкций массового назначения. В основном эти стали используют в горячекатанном состоянии без дополнительной термической обработки с ферритно-перлитной структурой.

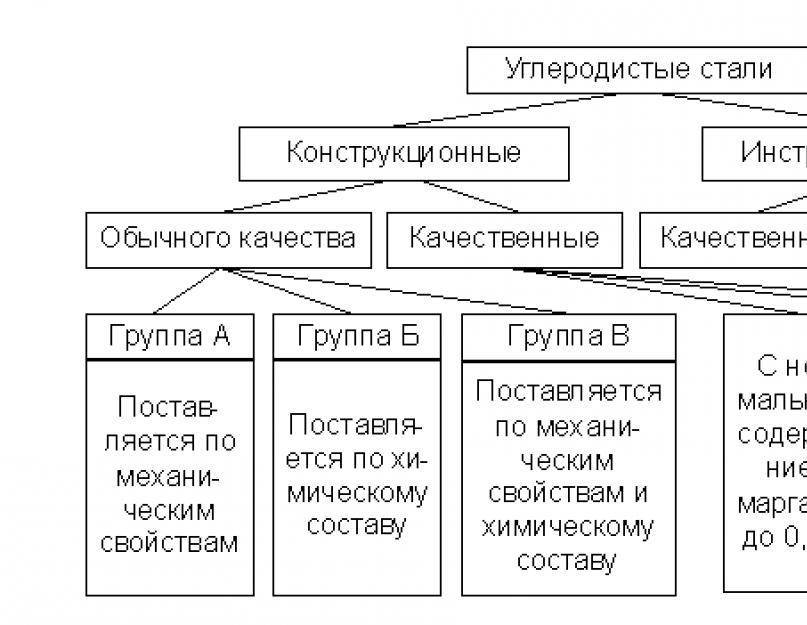

В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: А, Б, В.

Стали группы А

Поставляются с определёнными регламентированными механическими свойствами. Их химический состав не регламентируется. Эти стали применяются в конструкциях, узлы которых не подвергаются горячей обработке — ковке, горячей штамповке, термической обработке и т. д. В связи с этим механические свойства горячекатаной стали сохраняются.

Стали группы Б

Поставляются с определённым регламентированным химическим составом, без гарантии механических свойств. Эти стали применяются в изделиях, подвергаемых горячей обработке, технология которой зависит от их химического состава, а конечные механические свойства определяются самой обработкой.

Стали группы В

Поставляются с регламентируемыми механическими свойствами и химическим составом. Эти стали применяются для изготовления сварных конструкций. Их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Такие стали применяют для более ответственных деталей.

По степени раскисления

Степень раскисления определяется содержанием кремния (Si) в этой стали. По степени раскисления углеродистые стали обыкновенного качества делятся на:

- спокойные (СП) — не менее 0,12 % (Si)

- полуспокойные (ПС) — 0.07-0.12 % (Si)

- кипящие (КП) — не более 0,07 % (Si)

Маркировка

Основные марки конструкционных углеродистых сталей обыкновенного качества:

Ст1кп2; БСт2пс; ВСт3Гпс; Ст4-2; … ВСт6сп3.

- Буква перед маркой показывает группу стали. Сталь группы А буквой не обозначается.

- Ст — показывает, что сталь обыкновенного качества.

- Первая цифра — номер по ГОСТу (от 0 до 6).

- Буква Г после первой цифры — повышенное содержание марганца (Mn) (служит для повышения прокаливаемости стали).

- сп; пс; кп — степень раскисления стали (Для стали группы А отсутствие обозначения подразумевает «сп»).

- Вторая цифра — номер категории стали (от 1 до 6 — основные механические свойства). Сталь 1-й категории цифрой не обозначается.

- Тире между цифрами указывает, что заказчик не предъявлял требований к степени раскисления стали.

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

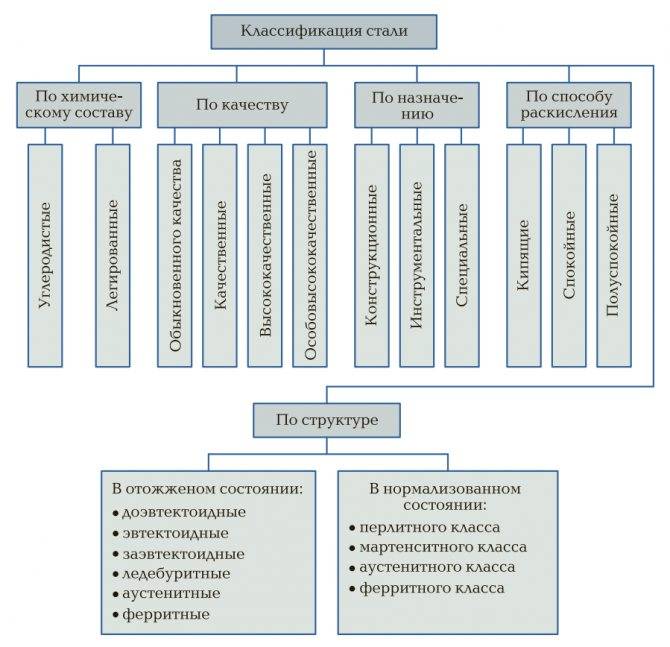

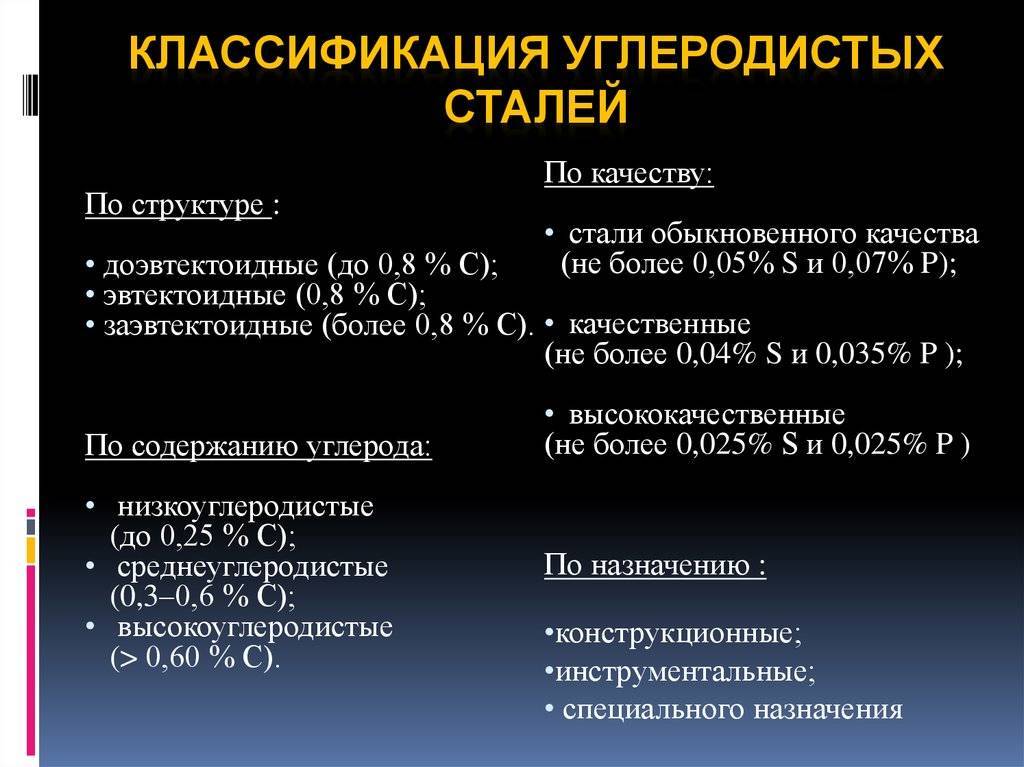

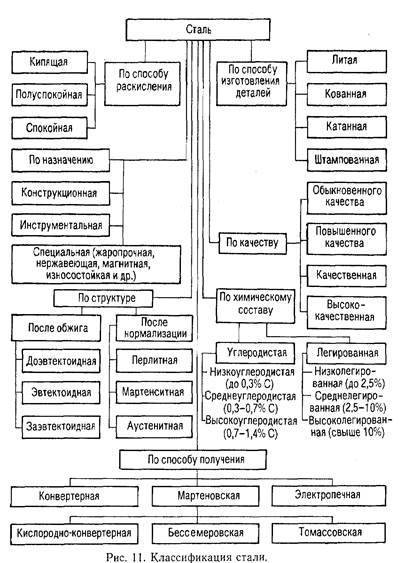

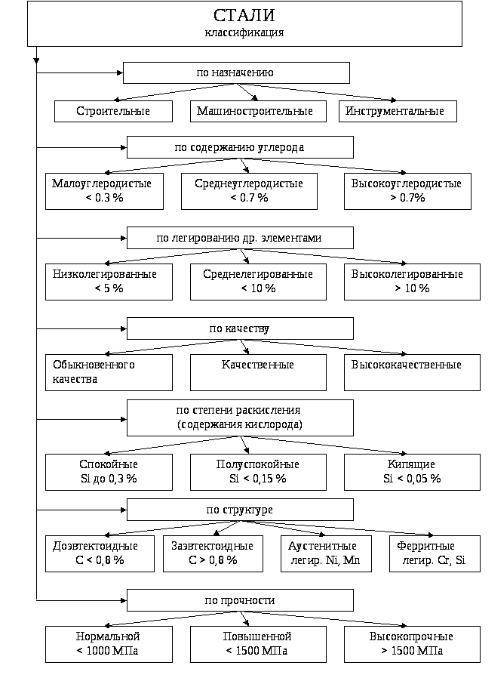

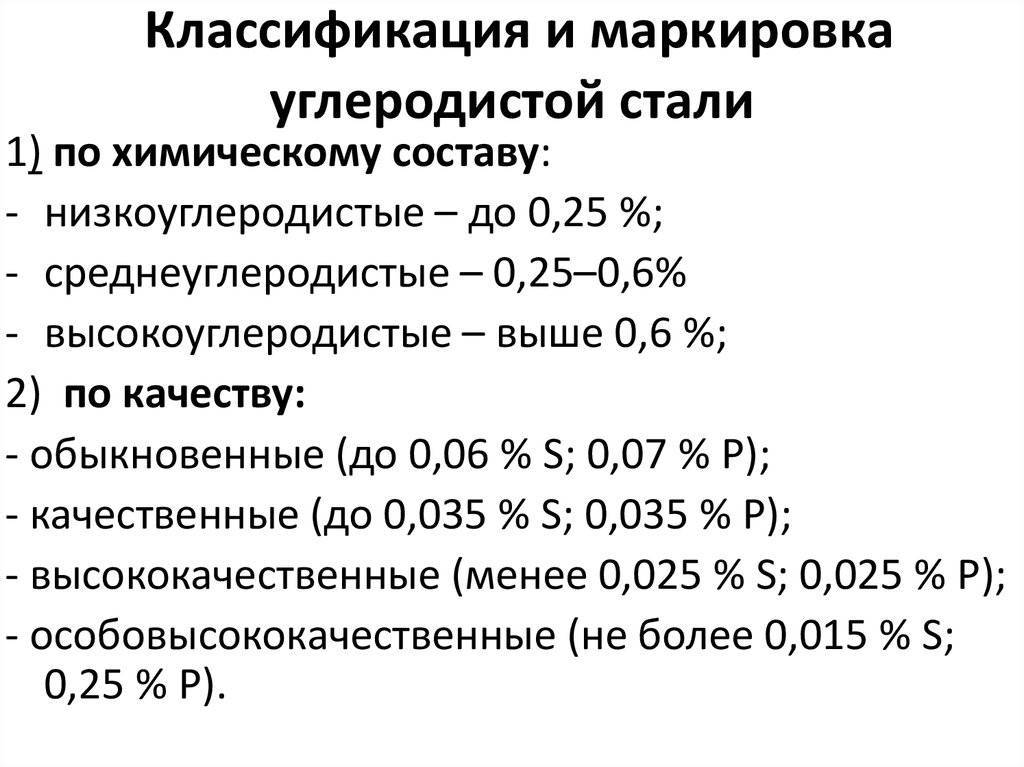

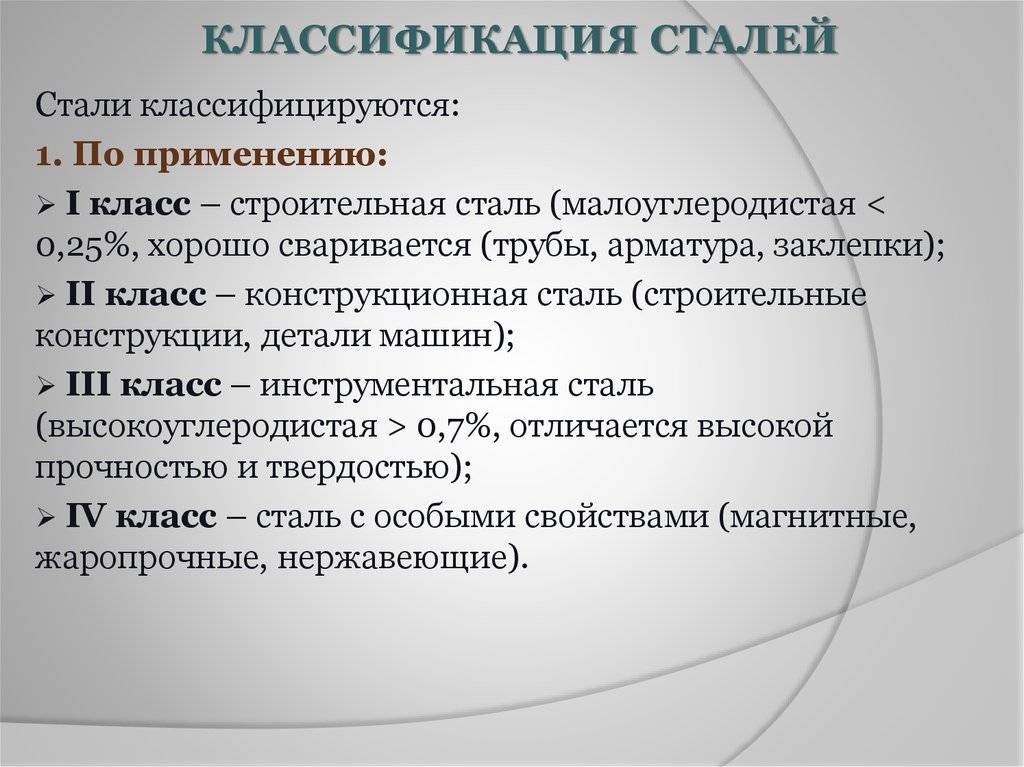

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

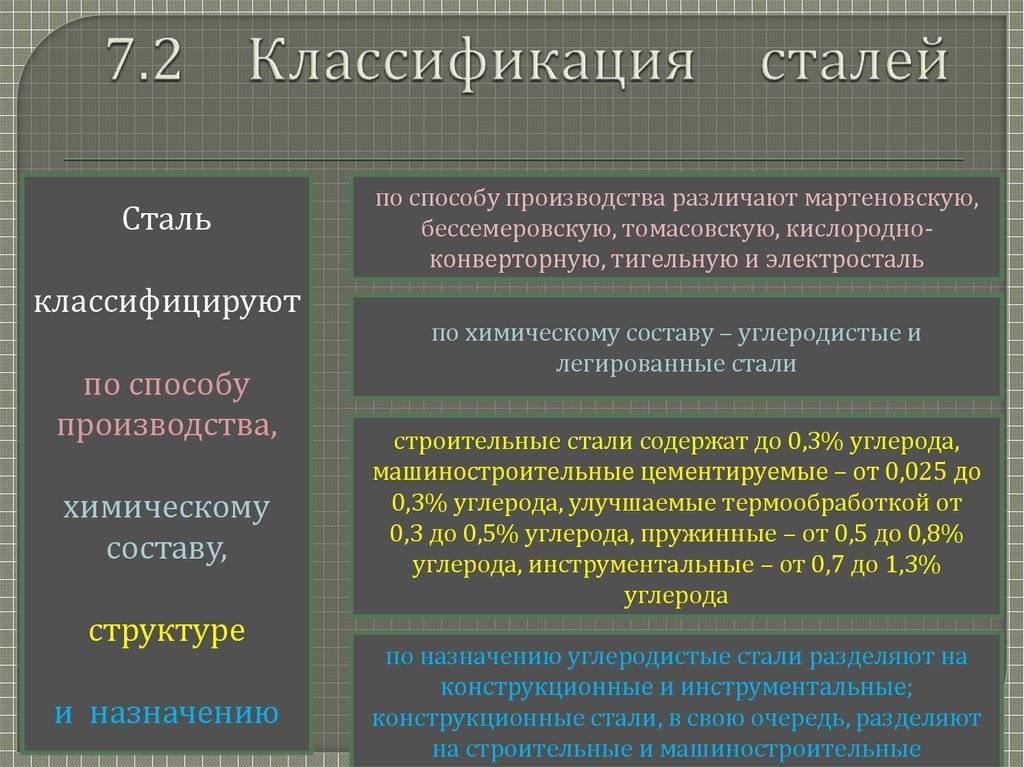

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

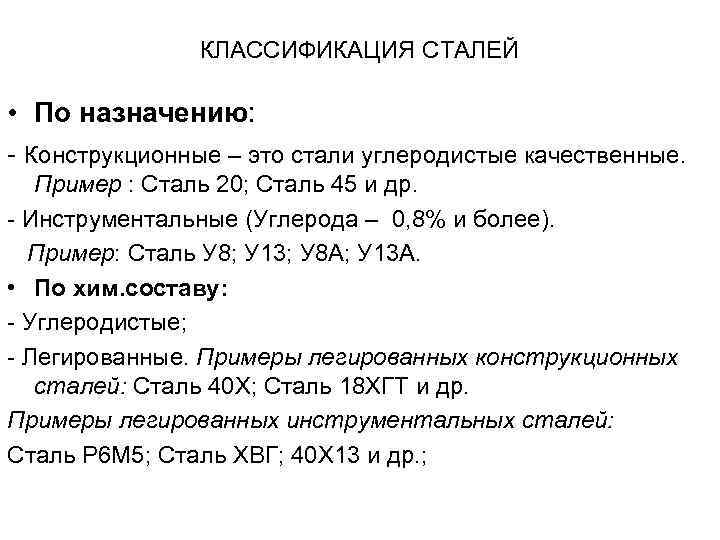

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

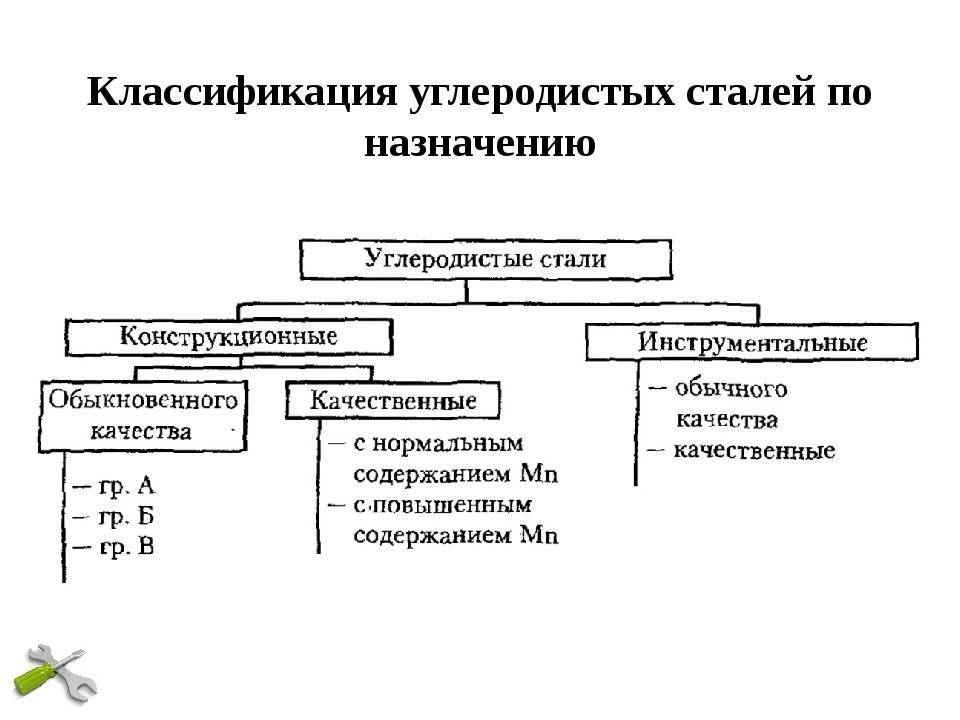

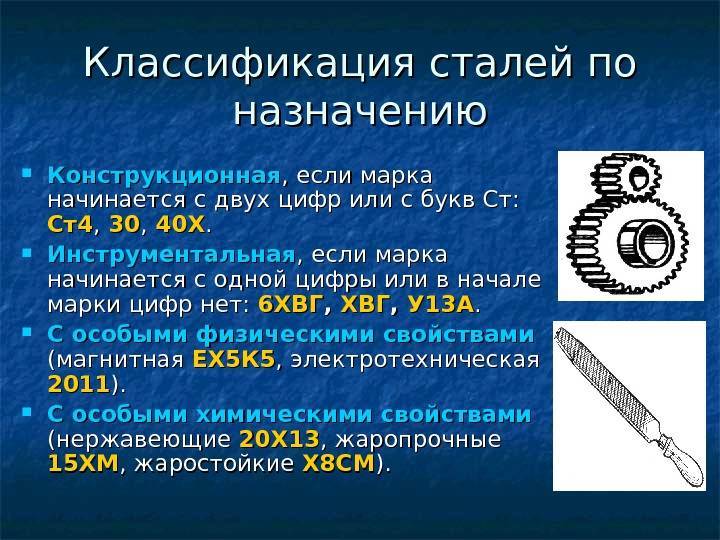

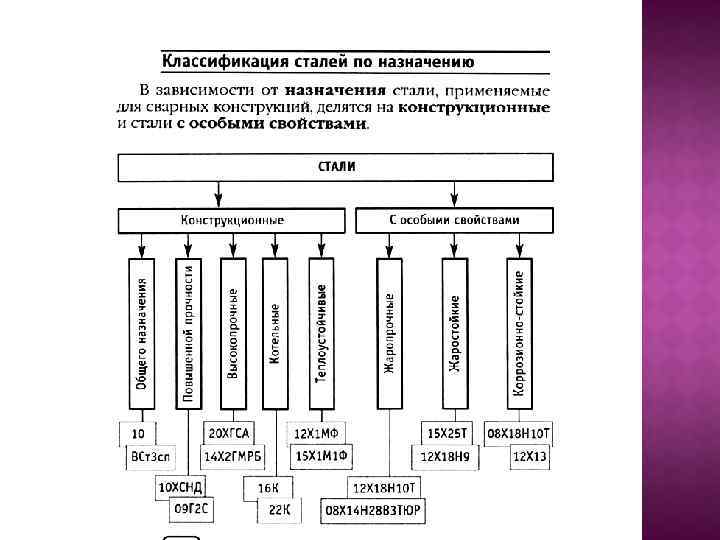

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

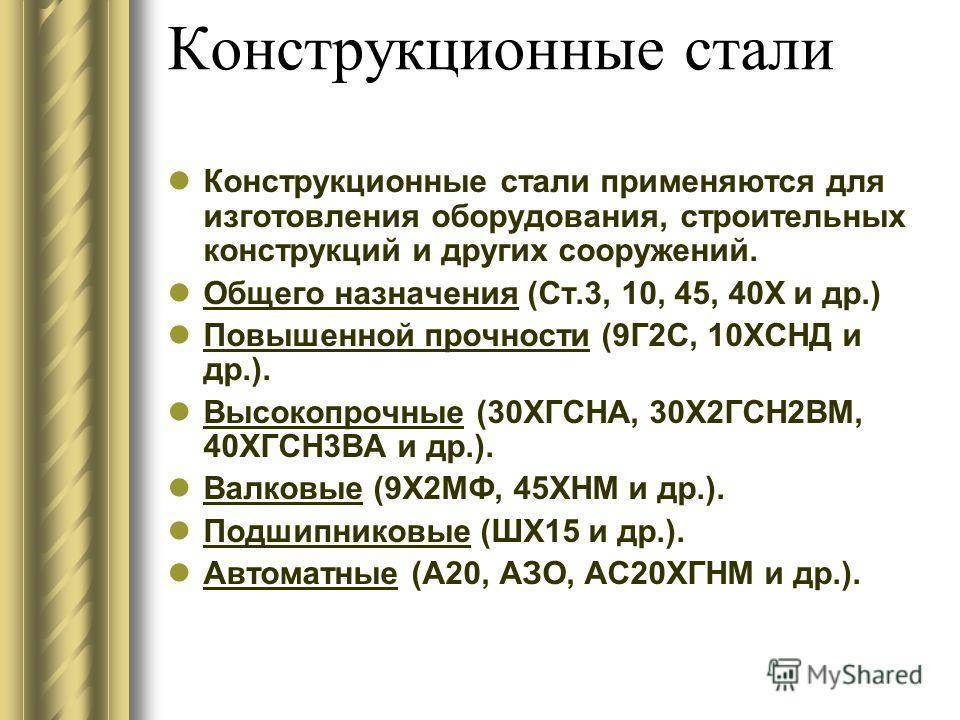

Классификация конструкционных, углеродистых и легированных сталей; их применение.

Углеродистые стали. Стали классифицируются по множеству признаков.

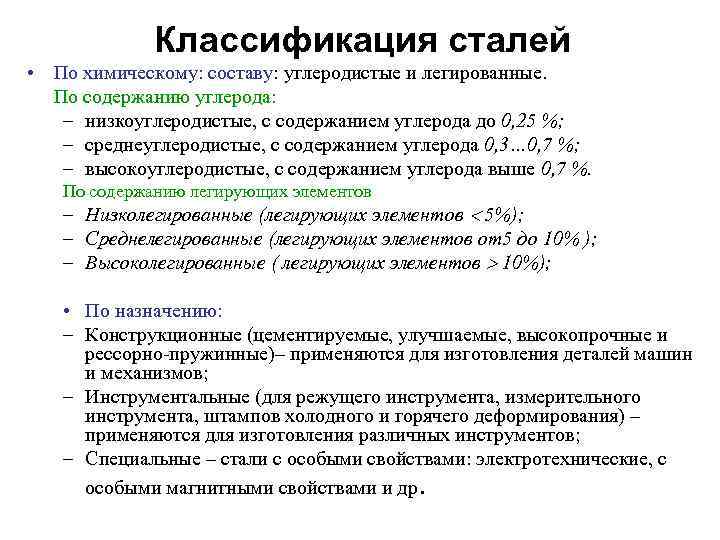

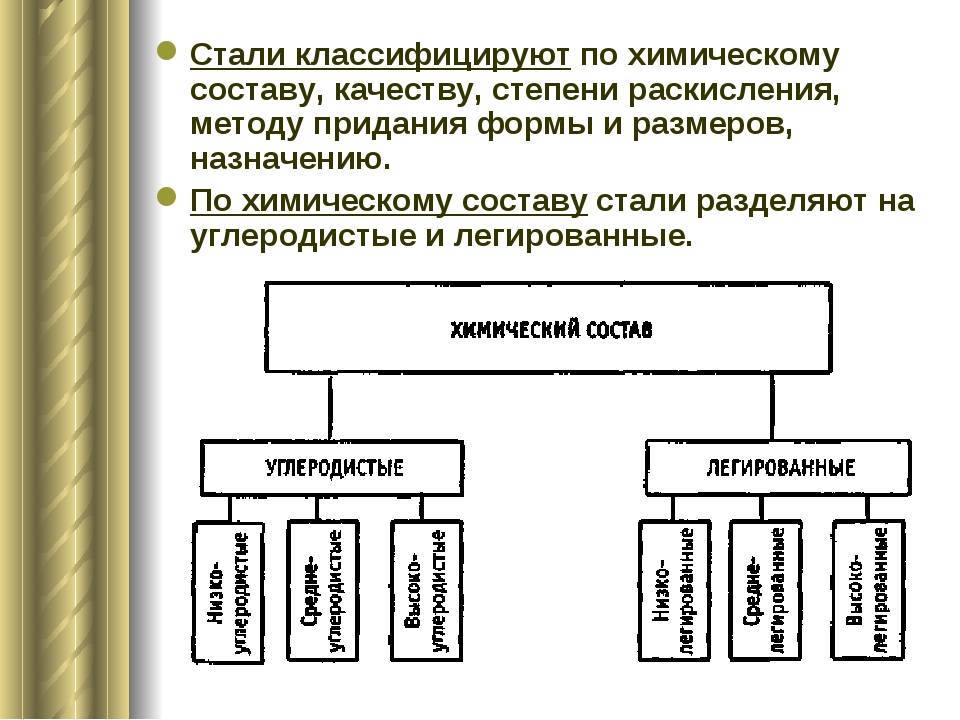

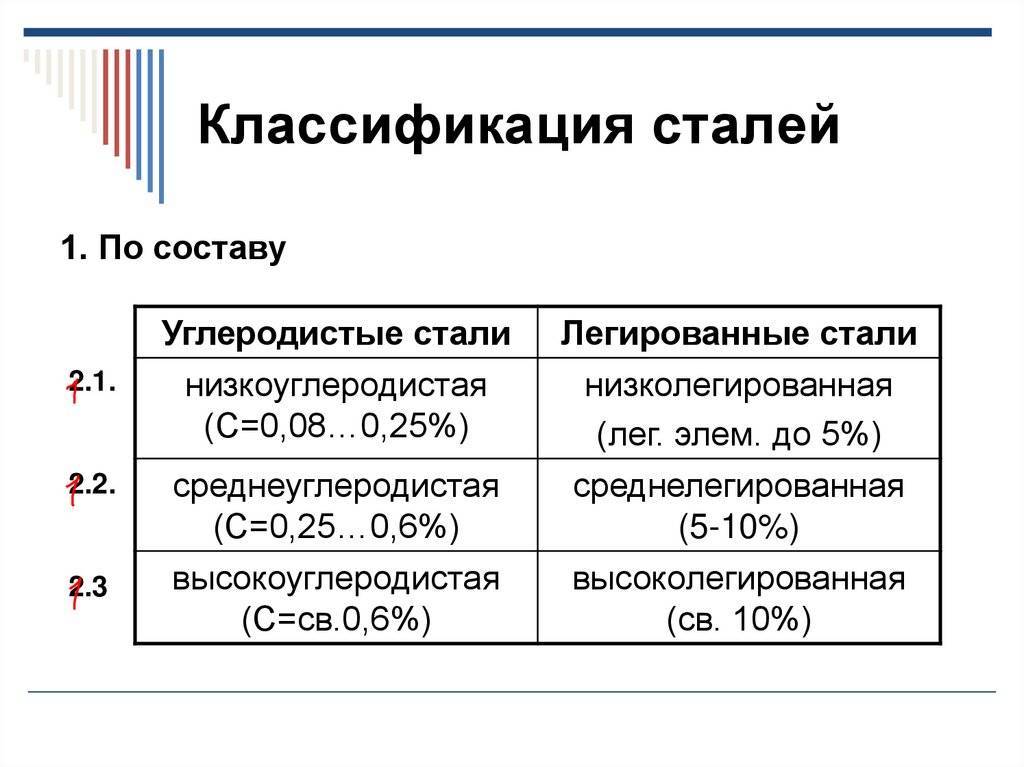

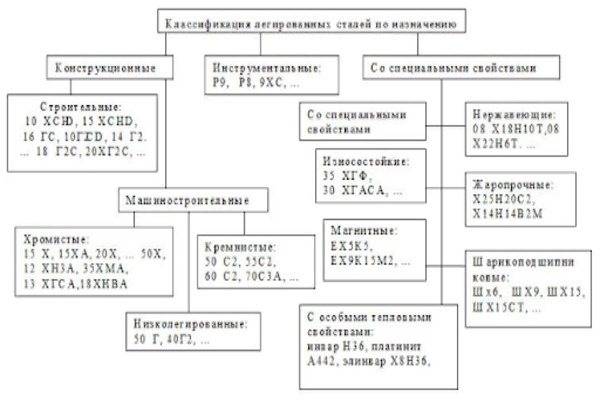

1. По химическому: составу: углеродистые и легированные.

низкоуглеродистые, с содержанием углерода до 0,25 %;

среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

высокоуглеродистые, с содержанием углерода выше 0,7 %

3. По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

4. По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 17.3.в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

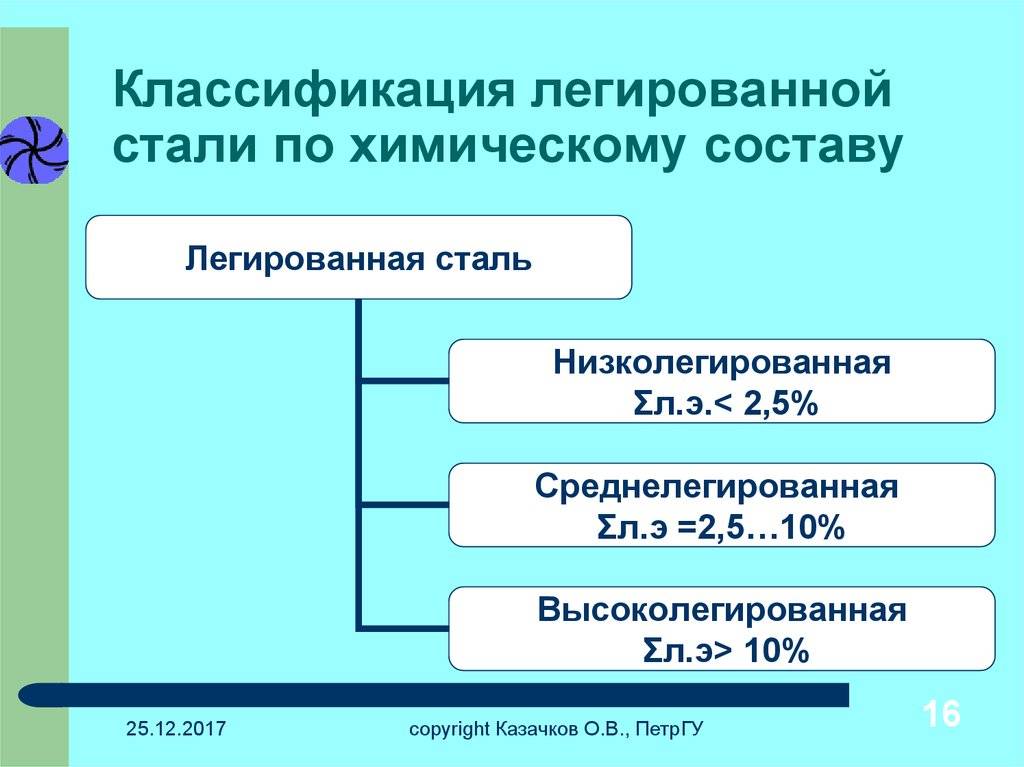

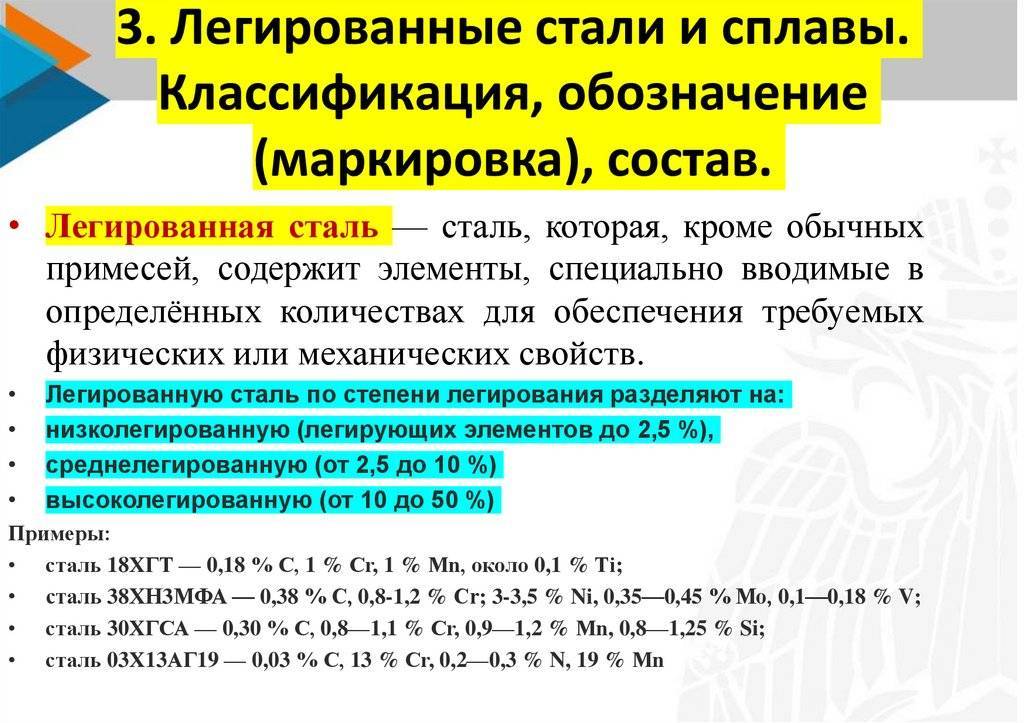

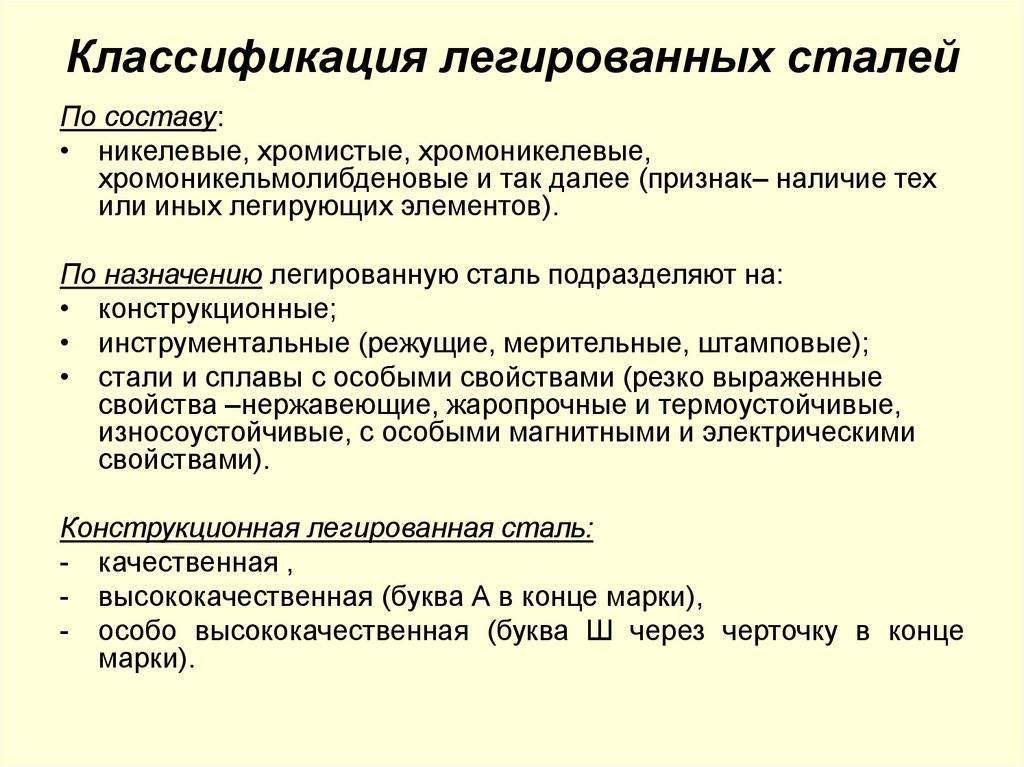

2. По степени легирования (по содержанию легирующих элементов):

среднелегированные – до 10 %;

высоколегированные – более 10%.

3. По числу легирующих элементов:

трехкомпонентные (железо, углерод, легирующий элемент);

четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

никелевые, хпомистые, хромоникелевые, хромоникельмолибденовые и так далее (признак– наличие тех или иных легирующих элементов).

инструментальные (режущие, мерительные, штамповые);

стали и сплавы с особыми свойствами (резко выраженные свойства –нержавеющие, жаропрочные и термоустойчивые, износоустойчивые, с особыми магнитными и электрическими свойствами).

Конструкционные стали. глеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Марки сталей обыкновенного качества Ст0, Ст1, Ст2,…, Ст6 (с увеличением номера возрастает содержание углерода). Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, прутки, листы, трубы. Стали применяют в строительстве для сварных и болтовых конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Стали Ст5 и Ст6, имеющие более высокое содержание углерода, применяют для элементов строительных конструкций, не подвергаемых сварке.

Выплавление качественной углеродистой стали производится при соблюдении строгих условий в отношении состава шихты и ведения плавки и разливки. Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, указывающие среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали имеют высокую прочность и высокую пластичность. Стали, не обработанные термически, применяются для малонагруженных деталей, ответственных сварных конструкций, для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3–0.5 % С) 30, 35, …, 55 применяют после нормализации, улучшения и поверхностной закалки. Эти стали имеют высокую прочность при более низкой пластичности, их применяют для изготовления небольших или крупных деталей, не требующих сквозной прокаливаемости. Стали с высоким содержанием углерода обладают высокой прочностью, износостойкостью. Из этих сталей изготавливают пружины и рессоры, замковые шайбы, прокатные валки. Качественные конструкционные углеродистые стали. Эти стали выплавляют кислородно-конверторным способом, в мартеновских печах или электропечах. В зависимости от раскисления они могут быть спокойными или кипящими. К стали этой группы предъявляются более высокие требования относительно химического состава: меньше содержание серы –

Области применения углеродистых качественных конструкционных сталей.

05кп, 08, 08кп, 08ю – детали изготавливаемые холодной штамповкой и глубокой вытяжкой (кузова, крылья автомобилей, топливные баки, змеевики, элементы сварных конструкций); 10, 15 – используют для деталей не испытывающих высоких нагрузок: кулачковые валики, рычаги, оси, втулки, болты, гайки, заклепки, муфты. 20, 25 – крепежный материал, соединительные муфты, шпиндели, толкатели клапанов, пальцы рессор, рамы и другие детали автотракторного с/х машиностроения. 30, 35 – слабонагруженные оси, валы различных машин и механизмов, шпиндели, шестерни ,рычаги, звездочки, кольца, шатуны. 40, 45, 50 – средненагруженные оси, валы, шестерни, втулки, коленчатые валы, плунжеры, фрикционные диски. 60, 65, 70, 75, 80, 85 – пружины, рессоры, шпиндели, замковые шайбы, прокатные валки, ж/д рельсы, крановые колеса.

Источник

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.