Основные методы литья цинка

В цветной металлургии применяют несколько технологий получения отливок, и это несколько затрудняет работу технолога в части определения того, каким образом будет изготовлена деталь. Перед тем как сделать окончательный выбор в пользу той или иной технологии необходимо понять следующее:

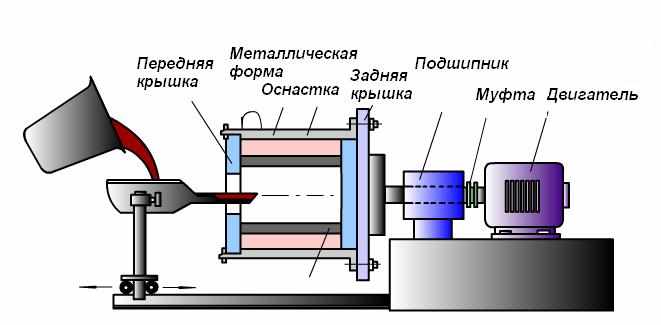

Метод центробежного литья

- Выбранный метод отливки должен гарантировать то, что полученные детали будут полностью отвечать требованиям нормативно-технической и рабочей документации. Все, параметры, заложенные в деталь будут соблюдены, а припуски на механическую обработку не должны превышать норм, определенных в соответствующих стандартах.

- Техпроцесс должен обладать соответствующей производительностью и экономичностью.

- Использование избранного процесса, должно основываться на эксплуатации существующего оборудования и оснастки.

Метод литья цинка в песчаные формы

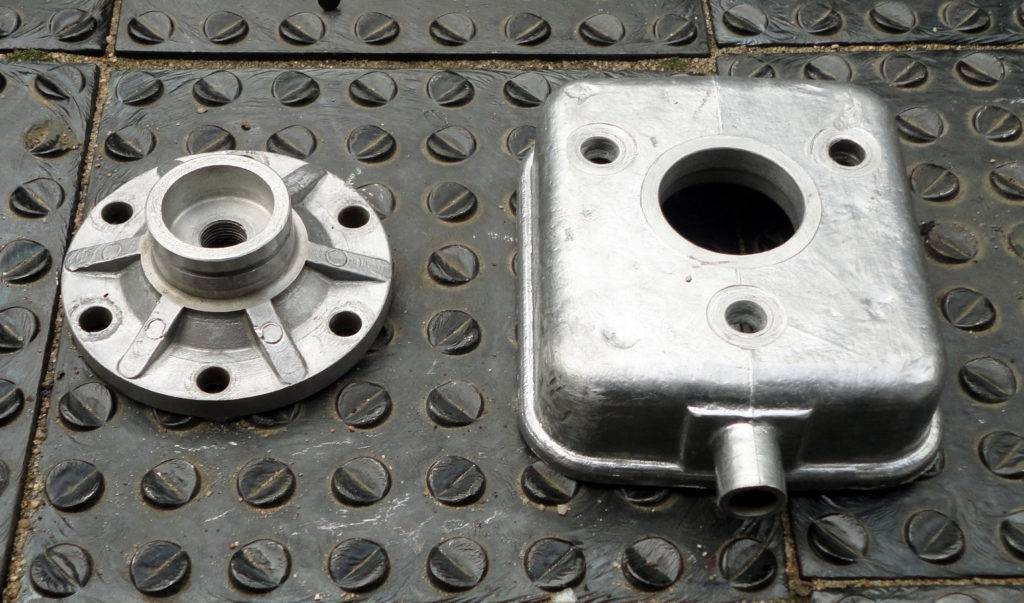

Для получения отливок из цинковых сплавов используют следующие основные разновидности литья, при этом надо учитывать их особенности. Например, литье в песчаные или металлические формы – это самый распространенный и, наверное, экономичный вид получения необходимых заготовок. Но необходимо учитывать то, что после литья в песок потребуется проведение дополнительной обработки поверхности, так как ее качество оставляет желать лучшего.В условиях производства небольших партий деталей имеет смысл подумать о литье в кокиль. Но в этом случае препятствием может стать высокая стоимость оснастки.

Центробежное литье

Результатом постоянного совершенствования литейных технологий стало появление машин для выполнения центробежного литья. Принцип этого способа получения отливок прост – расплав подается в формы, вращающиеся вокруг своей оси, под воздействием центробежной силы его «размазывает» по форме и через заранее определенное время будет сформирована готовое изделие. Такая технология позволяет выплавлять изделия без пузырьков воздуха.

Существуют машины горизонтального и вертикального действия. Их применяют для получения отливок с большими размерами. Использование оборудования такого класса оправдано с точки зрения экономики при организации массового производства.

Эта технология позволяет получать пустотелые отливки, при этом нет необходимости в использовании дополнительных приспособлений, например, стержней. Отливка, полученная по такой технологии, имеет плотную и мелкозернистую структуру материала.Вместе с тем оборудование для выполнения работ по этой технологии стоит довольно дорого. Кроме того, в силу ряда причин, в частности, из-за малой податливости формы, возможно, появление дефектов в виде трещин.

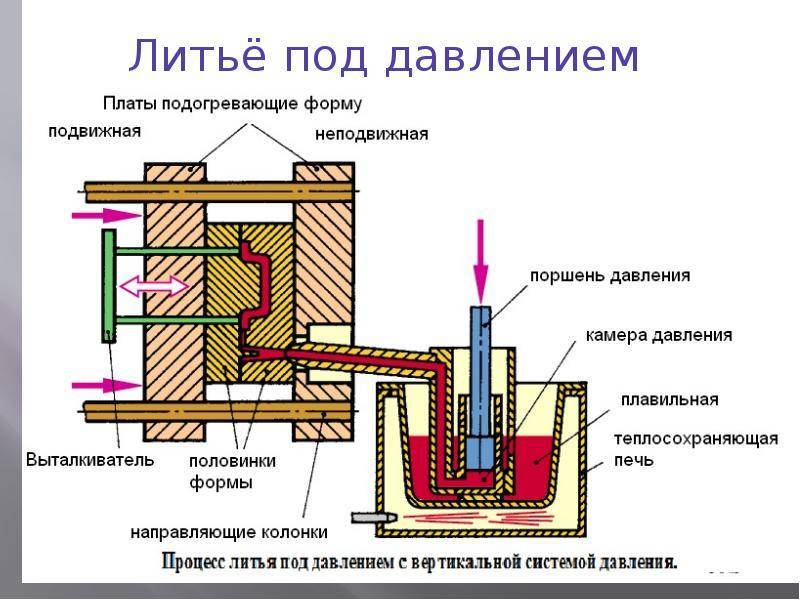

Литье под давлением

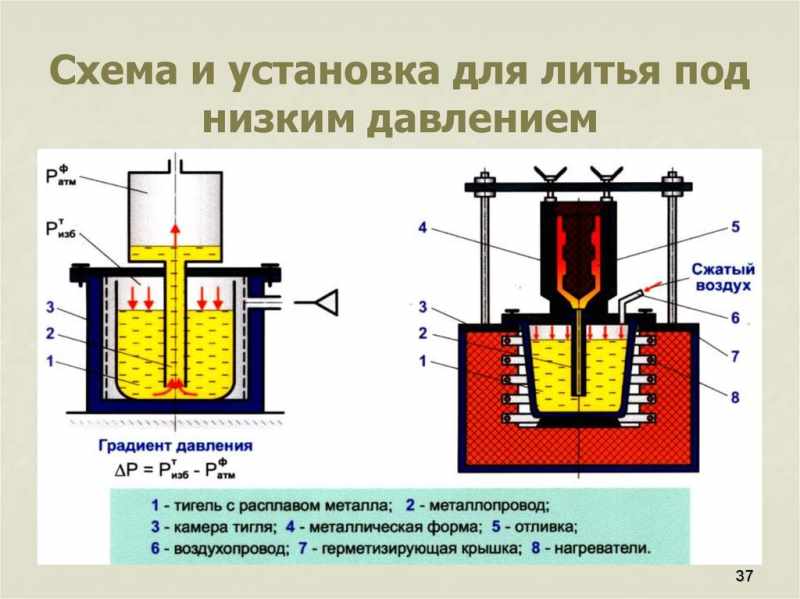

Литье под давлением цинковых сплавов основано на следующем принципе – расплав подается в форму под воздействием давления от 7 до 700 МПа.

Его уровень зависит от состава сплава и характеристик будущей детали. На существующем оборудовании, возможно, изготовление деталей весом от нескольких грамм до десятков килограмм.Достоинства и недостатки технологии литьяИз множества литьевых технологий для работы с цинковым сплавами применяют следующие

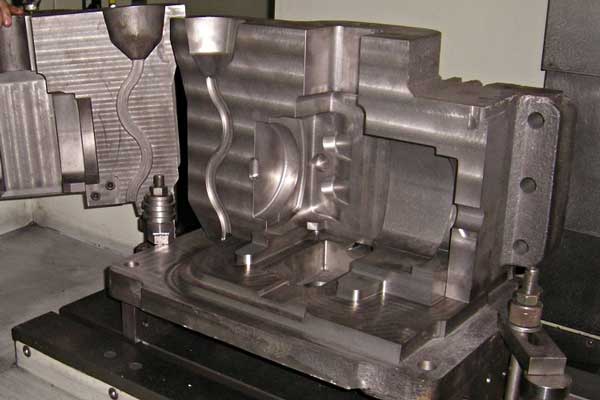

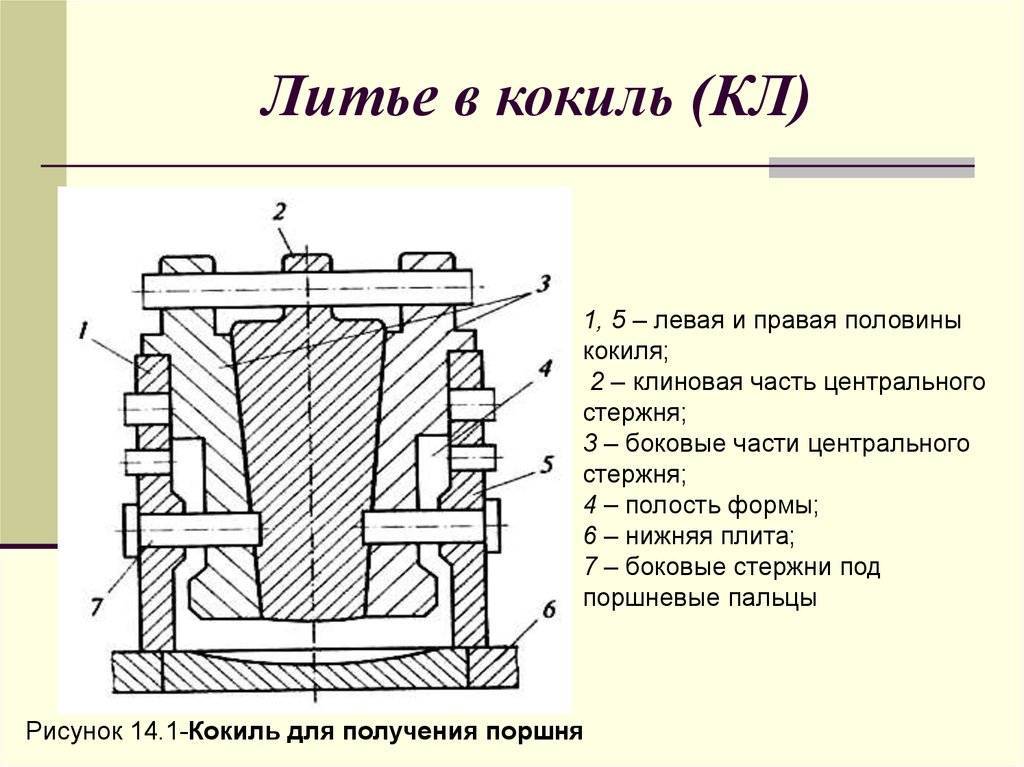

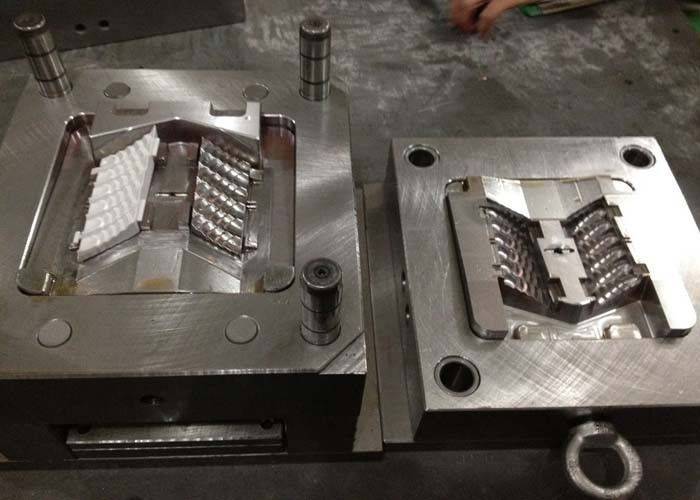

Литье в кокиль

Гарантирует получение заготовок с высоким качеством поверхности, как правило, такие детали не нуждаются в операциях по механической обработке. Но, кокиль, обладает высокой ценой ввиду высокой трудоемкости его получения.

https://youtube.com/watch?v=U7CEY4aAoVA

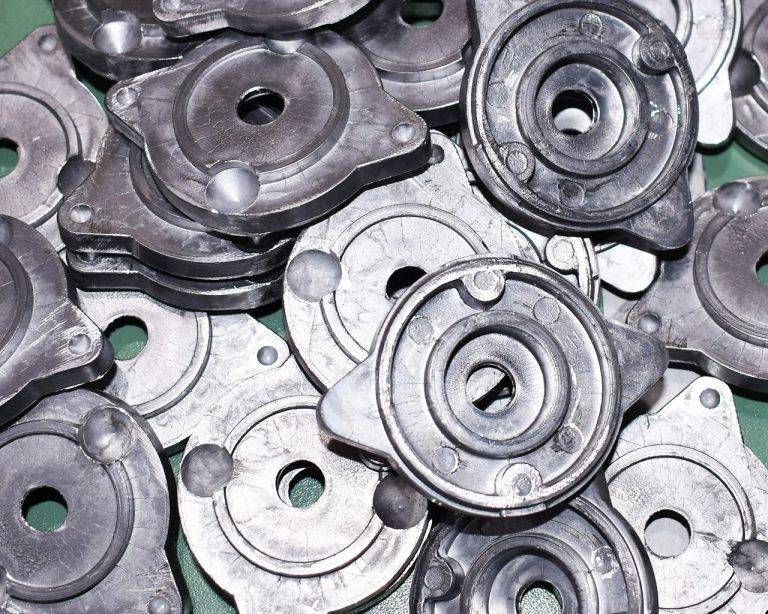

Высокая скорость охлаждения приводит к тому, что снижается текучесть расплава и это может привести к появлению разного рода дефектов. Практическое отсутствие газопроницаемости формы приводит к тому, что газы, образующиеся в процессе литья, остаются в заготовке.Литье цинковых сплавов под давлением позволяет получать сложные изделия с минимизированными размерами стенок. Качество получаемой продукции позволяет избежать дальнейшей мехобработки. Такое литье отличает уровень производительности.Вместе с тем для его обеспечения требуется дорогое оснащение. Кроме этого, существуют ограничения на габаритные размеры отливаемых деталей.

Литьё по выплавляемой модели

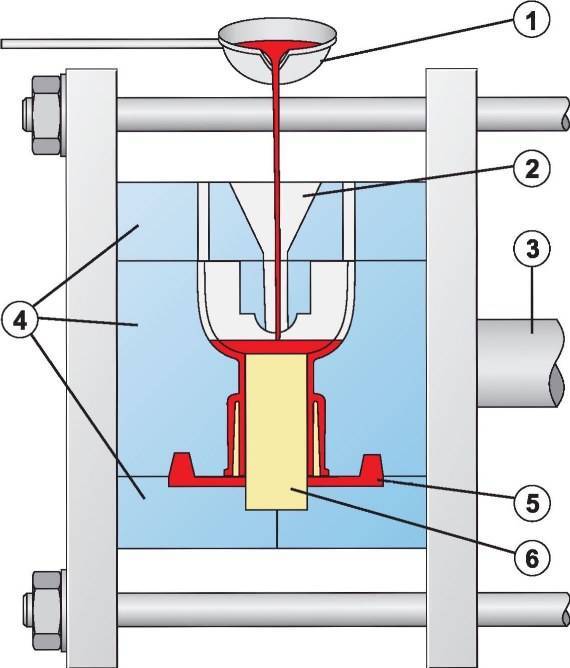

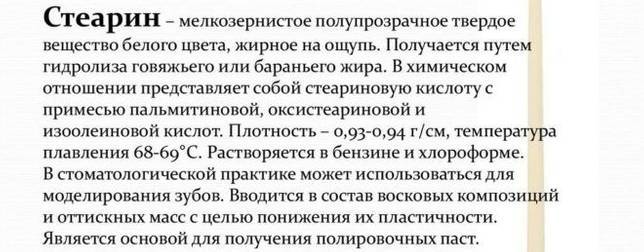

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

Свойства сплава

Легирование металла теми или иными элементами позволяет повысить его характеристики. Вы запомнили, как называется сплав алюминия с медью? Какими же свойствами он обладает?

Сам по себе алюминий очень легкий, мягкий и совершенно непрочный. Он растворим в слабо концентрированных щелочах и кислотах. Добавив к алюминию медь и магний, можно получить уже достаточно прочный сплав. Его эксплуатационные параметры достаточно легко улучшить – просто нужно оставить его полежать при комнатной температуре. Так, эффект старения увеличивает прочность дюраля, о чём мы говорили выше.

Сам по себе алюминий достаточно легкий. Незначительный процент меди не утяжеляет сплав. Еще одна положительная характеристика – это возможность многократно переплавлять сплав. При этом он не будет терять своих свойств. Единственное, что необходимо, так это после отливки дать ему «отдохнуть» пару суток.

Недостатком дюралюминия является его низкая коррозионная стойкость. Поэтому чаще всего такой материал покрывают чистым слоем алюминия или же красят лаками и красками.

Область применения

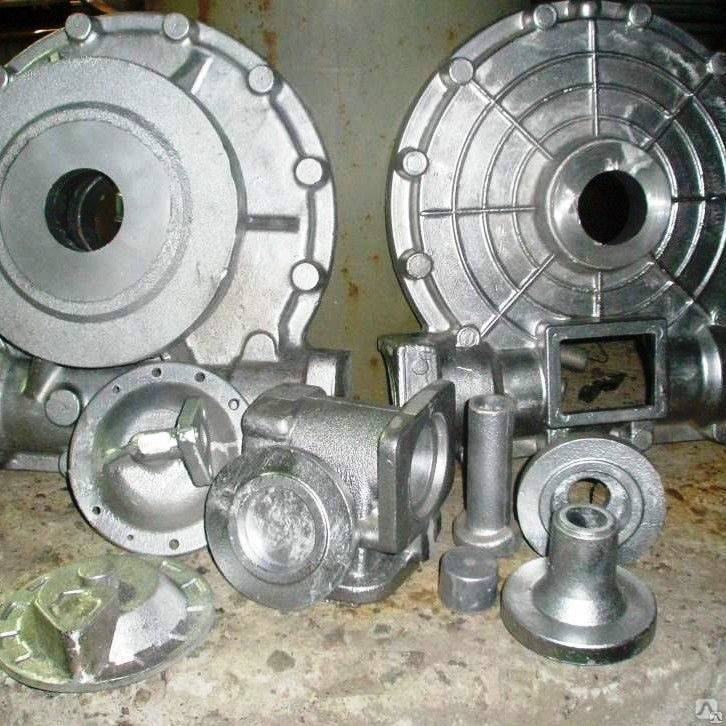

Все вышеперечисленные характеристики позволили ЦАМ получить широкое распространение в разного рода производстве. Среди них выделяются следующие:

- Наибольшее применение ЦАМы получили в сфере автомобилестроения. Из них производят тонкостенные корпуса карбюраторов и насосов, решетки радиаторов и элементы гидравлического тормоза.

- Подшипниковая промышленность использует сплав как материал для изготовления подшипников скольжения и монометаллических вкладышей.

- В текстильном производстве, по причине способности сплавов хорошо передавать сложные оттенки, изготовляют застежки на молнии, кнопки и пуговицы.

- В пищевой промышленности сплав можно встретить в качестве материала деталей холодильников, посудомоечных машин и прочей бытовой техники.

- Из ЦАМ производят спусковой механизм стрелкового оружия.

- Дверная фурнитура: ручки, петли, элементы замков и прочее.

- Рыболовные снасти: катушки, элементы удочек и т.д.

- Все чаще можно встретить ЦАМ в часовых механизмах.

- Всевозможная сувенирная продукция и игрушки.

Применение медного литья

Медное литье применяется для изготовления широкого спектра изделий. В ювелирном деле легендарный металл чаще используют в составе сплавов. В небольших количествах ее добавляют в золотые изделия для повышения их прочности и стойкости к истиранию. Бронза, представляющая собой сплав меди с оловом, используется для создания авторских подвесок, цепочек, колец и сережек.

Ювелирные украшения из меди

Литье из меди применяется также для изготовления рыболовных блесен уникальной формы. Еще одна сфера применения — создание авторских масштабных моделей техники — кораблей, автомобилей, танков, самолетов и пр. Здесь кроме бронзы используется латунь — сплав с цинком.

Латунь и бронза применяются также для отливки элементов декора помещений, накладок и авторских дверных ручек. Здесь, кроме конструкционных достоинств — прочности, долговечности и внешнего вида, применяются и бактерицидные свойства меди и ее сплавов.

https://youtube.com/watch?v=wPO1fFYp6t4

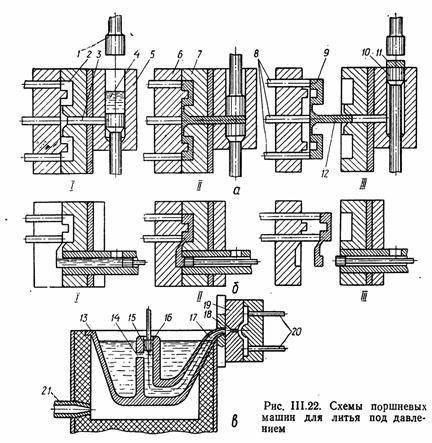

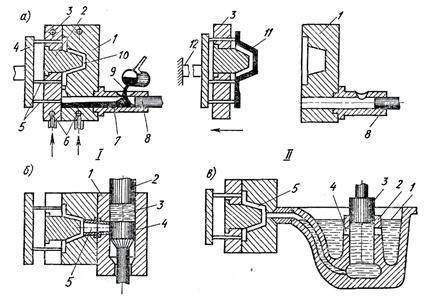

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условия массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

- Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы.

- Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания.

- Неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора.

Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

- давление на металл во время заполнения и подпрессовки;

- скорость прессования;

- конструкция литниково-вентиляционной системы;

- температура заливаемого сплава и формы;

- режимы смазки и вакуумирования.

Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака:

- регулирование температуры заливаемого сплава и формы;

- повышение давление на металл во время заполнения и подпрессовки;

- рафинирование и очистка сплава;

- вакуумирование;

- конструирование литниково-вентиляционной системы;

Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

- заполнение формы и камеры активными газами;

- использование двойного хода запирающего механизма;

- использование двойного поршня особой конструкции;

- установка заменяемой диафрагмы;

- проточка для отвода воздуха в камере прессования;

Дефекты отливок из цветных сплавов и методы их предупреждения

Общими характерными дефектами отливок при литье в кокиль являются:

- недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок, плохой вентиляции кокиля;

- усадочные дефекты (раковины, утяжины, пористость, трещины) из-за недостаточного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля, местного перегрева кокиля, нерациональной конструкции литниковой системы;

- трещины вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конст-рукции отливки;

- шлаковые включения при использовании загрязненных шихтовых материалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

- газовая пористость при нарушении хода плавки (использовании загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др. Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шлаковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы.

Специфическими дефектами отливок из медных сплавов являются: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.

- ← Раздел 3.3

- Раздел 3.3.2 →

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Цинковые антифрикционные сплавы

Максимальное распространение имеют антифрикционные материалы. Они применяют как отливки, а также после механической обработки. Эти материалы отличают антифрикционные параметры и довольно высокая прочность. Их применяют для замены бронзы, детали из которой работают при температуре не более 100 градусов Цельсия.

Микроструктура цинковых антифрикционных сплавов

Если температура выше означенной то сплав приобретает излишнюю мягкость и постепенной верхний слой цинковой детали окажется на поверхности вала.Сплавы этого класса используют для получения цельнометаллические или биметаллические материалы.Из сплавов на основе цинка наиболее широкое распространение получили такие сплавы, как ЦАМ1, ЦАМ 4-1, в их составе содержится до 4% алюминия и 1% меди. Кроме, них для получения отливок применяют такие марки, как ЦАМ 10, состоящий на 5% из алюминия и 10% меди. Его отличают высокие механические и антифрикционные свойства. Этот материал широко используется для деталей мотоциклетной техники. Его технические свойства позволяют применять его и в производстве подшипников скольжения.Особняком стоит сплав ЦАМ 4-1. Этот материал используют для получения деталей различной конфигурации и назначения в автомобильной промышленности. Состав этого материала нормирован ГОСТ 19424-97. В соответствии с его требованиями в состав этого сплава, кроме алюминия и меди, могут входить:

- кремний, не более 0,13%;

- магний, не более 0,06%;

- железо, не более 0,005%;

- свинец, не более 0,01%;

- олово, не более 0,012%;

- кадмий, не более 0,004%.

Применение цинковых антифрикционнх сплавов

Свойства и характеристики сплава отличаются от множества других сплавов, так, ЦАМ 4-1, имеет плотность, превышающую 7,1 кг на 1 дм, предел текучести лежит в пределах 100 КГс и рядом других.Для получения деталей из цинка ЦАМ 4-1, последний поступает в чушках, весом по 25 кг каждая, допустимо и применение материала – сырца в чушках по 500 кг.

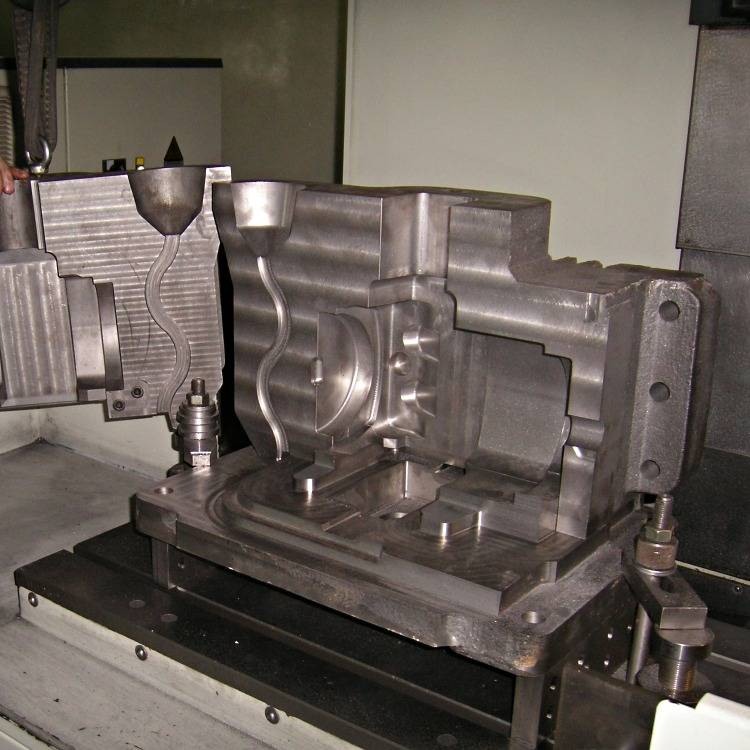

Процесс литья в кокиль

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Цинковые антифрикционные сплавы

Максимальное распространение имеют антифрикционные материалы. Они применяют как отливки, а также после механической обработки. Эти материалы отличают антифрикционные параметры и довольно высокая прочность. Их применяют для замены бронзы, детали из которой работают при температуре не более 100 градусов Цельсия.

Микроструктура цинковых антифрикционных сплавов

Если температура выше означенной то сплав приобретает излишнюю мягкость и постепенной верхний слой цинковой детали окажется на поверхности вала.Сплавы этого класса используют для получения цельнометаллические или биметаллические материалы.Из сплавов на основе цинка наиболее широкое распространение получили такие сплавы, как ЦАМ1, ЦАМ 4-1, в их составе содержится до 4% алюминия и 1% меди. Кроме, них для получения отливок применяют такие марки, как ЦАМ 10, состоящий на 5% из алюминия и 10% меди. Его отличают высокие механические и антифрикционные свойства. Этот материал широко используется для деталей мотоциклетной техники. Его технические свойства позволяют применять его и в производстве подшипников скольжения.Особняком стоит сплав ЦАМ 4-1. Этот материал используют для получения деталей различной конфигурации и назначения в автомобильной промышленности. Состав этого материала нормирован ГОСТ 19424-97. В соответствии с его требованиями в состав этого сплава, кроме алюминия и меди, могут входить:

- кремний, не более 0,13%;

- магний, не более 0,06%;

- железо, не более 0,005%;

- свинец, не более 0,01%;

- олово, не более 0,012%;

- кадмий, не более 0,004%.

Применение цинковых антифрикционнх сплавов

Свойства и характеристики сплава отличаются от множества других сплавов, так, ЦАМ 4-1, имеет плотность, превышающую 7,1 кг на 1 дм, предел текучести лежит в пределах 100 КГс и рядом других.Для получения деталей из цинка ЦАМ 4-1, последний поступает в чушках, весом по 25 кг каждая, допустимо и применение материала – сырца в чушках по 500 кг.

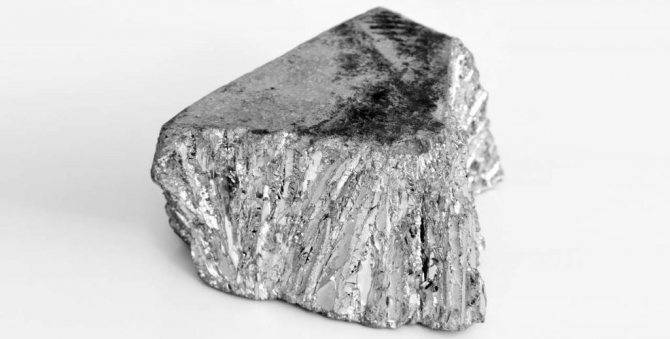

Свойства цинка

Металл имеет слабые механические свойства. Он ломкий и хрупкий при нормальной температуре, а при повышении ее до 100–150 градусов по Цельсию приобретает тягучесть и легко деформируется: его куют и раскатывают в листы. Для увеличения прочности и температуры плавления в цинк добавляют медь, свинец, олово, алюминий, магний.

Это химически активный металл. На открытом воздухе при температуре 100 градусов Цельсия на поверхности появляется пленка и цинк приобретает тусклый вид. Повышенная влажность и углекислый газ способствуют разрушению элемента. Он легко разъедается кислотами и щелочами, поэтому для промышленного использования применяются только сплавы.

Получение цинка

Первый – электролитический, основывается на обработке оксида цинка серной кислотой. В результате этой реакции образовывается сульфатный раствор, который очищают от примесей и подвергают электролизу. На алюминиевых катодах осаживается цинк, который затем плавят в индукционных печах. Чистота цинка, полученного таким образом, составляет около 99,95%.

Второй способ, наиболее давний – дистилляционный. Концентраты нагревают до очень высокой температуры (около 1000°С), выделяются пары цинка, которые путем конденсации оседают на глиняных сосудах. Но этот способ не дает такой чистоты, как первый. В полученных парах содержится около 3% различных примесей, включая такой ценный элемент, как кадмий. Поэтому дальше Zn очищают ликвацией. При температуре 500°С его отстаивают некоторое время и получают чистоту 98%. Для дальнейшего изготовления сплавов этого достаточно, ведь потом цинк все равно легируют этими же элементами. Если этого недостаточно, применяют ректификацию и получают цинк с чистотой 99,995%. Таким образом, оба способа позволяют получить высокочистый цинк.

Процесс литья

Литье бронзы начинается с подготовки рабочего места. Устанавливают подставку под опоку, тигель. Она делается из огнеупорного материала. Можно насыпать слой песка в поддон или воспользоваться металлической пластиной.

До загрузки измельченного лома в печь необходимо подготовить опоку. Ее хорошо прогревают, выдерживают минимум 2 часа при +600°C. Огнеупорный тигель при такой температуре начинает излучать желтоватое свечение. Пока прогретая форма остывает, приступают к плавлению измельченного лома.

Плавильню заполняют на 1/3 объема. С кусочками лома ставят в горячую печь, оставляют до полного плавления. Тигель или другую плавильную емкость устанавливают нагревать, когда температура в печи близка или достигла точки плавления бронзы. Оловянные бронзы становятся жидкими до 1000°C, безоловянные приходится прогревать дольше, у них точка плавления выше.

Когда вся бронз расплавится, ее оставляют в печи на 3-5 минут, чтобы расплав хорошо прогрелся, стал менее вязким. Затем плавильню достают щипцами или специальным крюком. Расплав готов. Пора приступать к изготовлению отливки.

Заливка бронзы в литейную форму

Расплавленный металл выливают в отверстие формы тонкой струйкой, бронза должна равномерно заполнить все пустоты. Она уплотняется под собственным весом. Чтобы горячая форма хорошо заполнялась, ее ставят на вращающуюся подставку с ручным или электрическим приводом. Такая хитрость необходима для получения качественного литья. Если заливать бронзу спокойно, углы отливки будут закругленными. Раскручивают форму с горячим расплавом в процессе заполнения. Когда бронза схватится, форму литья уже не изменить. В заводских условиях используют технологические центрифуги. В домашних условиях умельцы делают подобие промышленных установок на базе отслуживших стиральных машин.

Придавать сплаву движение необходимо при изготовлении небольших сложных отливок. Бронзовому расплаву не хватит собственного веса для заполнения всех пустот. Он будет застывать неравномерно, на поверхности литья возникнут раковины, складки.

Как сделать форму для литья

Самостоятельное изготовление литейной формы начинается с подбора корпуса, куда свободно войдет будущая отливка и останется свободным половина пространства. Это может быть жестяная банка или специально изготовленная емкость. Традиционно размер опоки в 1,3–1,5 раза превышает габариты отливки. Такое соотношение необходимо, чтобы песчано-глиняная смесь образовала равномерный слой со всех сторон детали. Наполнитель для опоки делается из материалов, способных сохранять тепло. Литая заготовка будет качественной только при постепенном остывании.

Форму делают из двух частей:

- верхняя рамка (занимает не менее 1/4 высоты формы);

- нижний ящик, в него свободно помещается будущая деталь.

Для набивки делают смесь песка и глины в пропорции 3:1. В глину для аккумуляции тепла вводят 1/5 часть угольной крошки, лучше использовать каменный уголь, у него больше теплоемкость. Однородную массу укладывают в обе части опоки. Смесь не стоит сильно утрамбовывать, чтобы глина не спекалась, оставалась рыхлой во время прогрева в печи. Деталь перед закладкой в подготовленный нижний ящик густо обмазывают тальком или графитовым порошком. Затем делается отверстие для заливки бронзы, разогретой до температуры плавления.

Готовую форму нужно просушить перед использованием.

Изделие достают из формы только после охлаждения. Форму аккуратно разбирают, затем вынимают отливку.

Процесс литья в кокиль

Процесс литья в кокиль состоит из нескольких этапов:

- Расплавление и доводка до нужного химического состава и температуры заливки требуемого сплава.

- Разогрев кокиля заливкой металла, требуется 5-10 заливок для достижения требуемой температуры формообразующих поверхностей кокиля, после извлечения отливок из кокиля их откидывают в брак.

- Заливка кокиля металлом, для получения годных отливок.

- Выдержка залитого металла в форме для затвердевания сплава.

- Открытие кокиля и извлечение отливки из кокиля.

- Осмотр полученной отливки, годные отливки складируются в тару для годного литья, отливки с дефектами откидываются в брак.

- Закрытие кокиля и далее опять заливка жидким металлом