Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

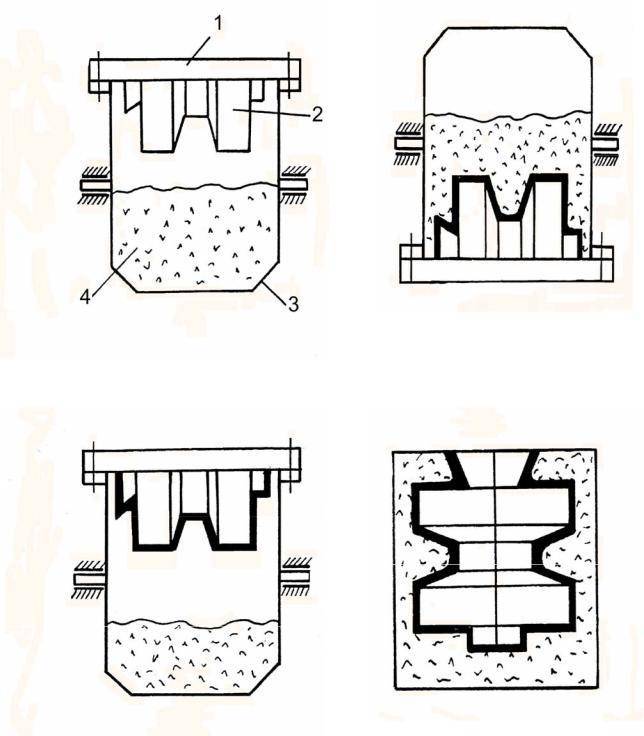

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

https://youtube.com/watch?v=eB0lYvWgzqQ

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

Набивочные

- Подмодельные доски

- Лопаты и совки для земли

- Сита

- Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником.

- Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

Читать также: Высота листа профнастила для забора

| литье в землю (слева) литье в ХТС (справа) |

- Отделочные

- Гладилки — для коррекции изъянов

- Режущие и колющие инструменты

- Кисти для нанесения покрытий

- Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

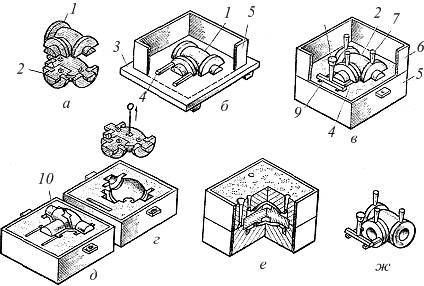

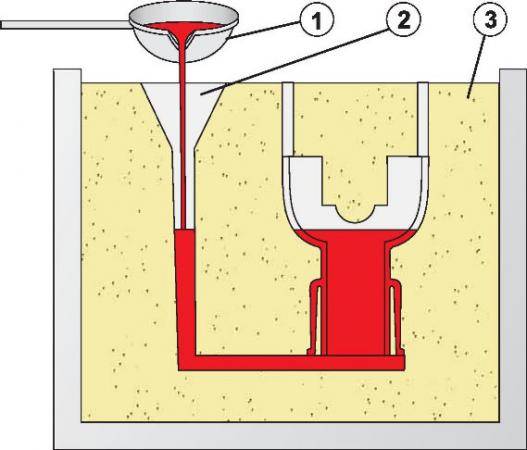

Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литьё в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

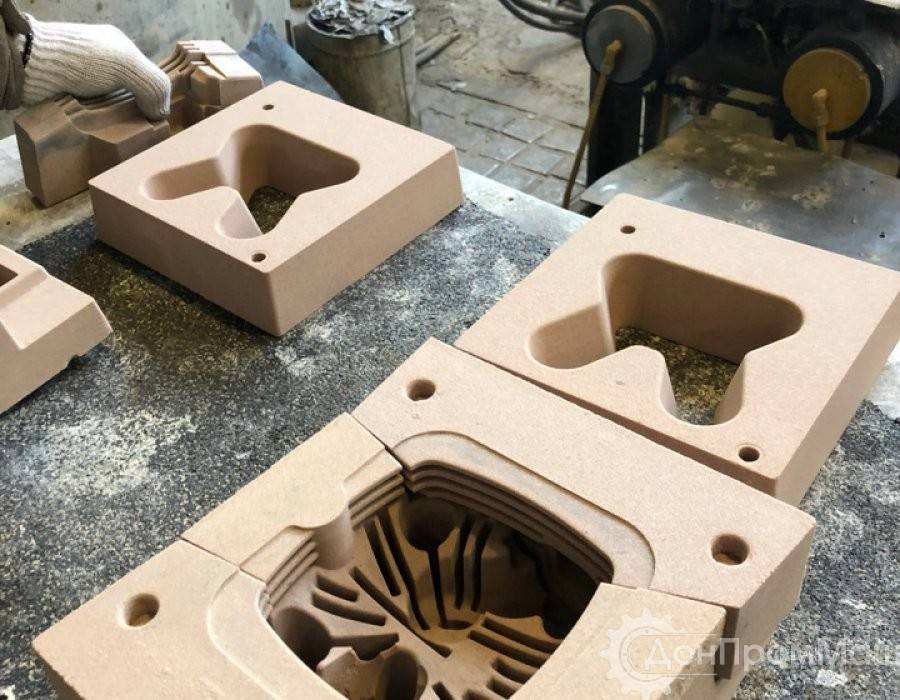

Чугунное литье – способы изготовления:

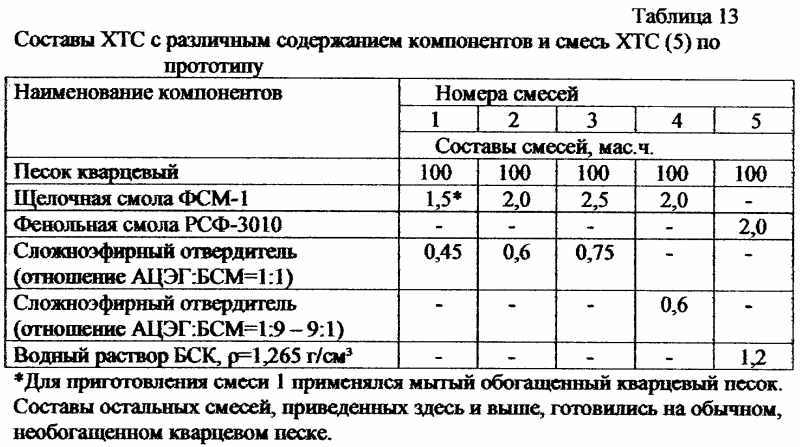

Литьё чугуна в холодно-твердеющие смеси (ХТС) – это литье чугуна с применением искусственной смолы. Вместо трамбовки смеси (как при литье в землю), смесь заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки используют дерево, металл или пластик МДФ..Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

Литьё чугуна по выжигаемым и выплавляемым моделям – сначала из специального материала изготавливается копия будущего изделия с необходимыми припусками на усадку и последующую механическую обработку. Для выплавляемых моделей используют парафин, стеарин, воск или их смеси, а для выжигаемых применяют материалы, сгорающие на воздухе или в кислородной среде с малым образованием дыма и сухих остатков (как говорят профессионалы – с низкой зольностью)

Затем на полученную модель – неважно, выжигаемую или выплавляемую – наносят в несколько слоев (до девятнадцати) керамические порошки с силикатным связующим, высушивая модель после нанесения каждого слоя. В итоге вокруг модели образуется прочная жаростойкая корка, в которую затем и будет произведена заливка расплавленного чугуна

Но перед заливкой модель необходимо каким-то образом удалить. Если модель выплавляемая, то корку вместе с моделью переносят в ванну с горячей водой, где парафиностеариновое вещество, температура плавления которой 61-75°С, плавится и с успехом покидает корку. С выжигаемыми моделями поступают иначе – форма помещается в печь и долгий промежуток времени выдерживается при высокой температуре либо в воздушной среде, либо с подачей кислорода – для более полного и быстрого сгорания модели (потому модель и называется выжигаемой). Для удаления продуктов горения форма продувается сжатым воздухом. Если позволяет среда, то перед заливкой форме дают остыть до комнатной температуры, а зольные остатки вымывают струей воды или выдувают воздухом. Но не всегда такое удаление сухих остатков возможно: при остывании на корке может появиться паутина трещин. По выжигаемым или выплавляемым моделям отливают различные сложные изделия (насосы, решетки, колеса), где штамповка не возможна, а также художественное литье (скамейки, статуэтки, фигуры, фонари (столбы) освещения).

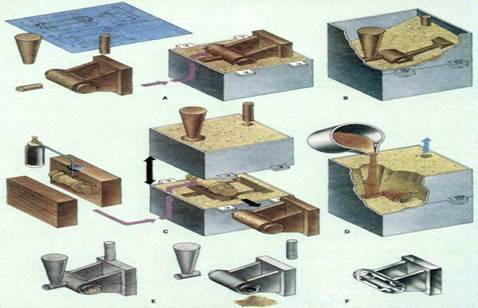

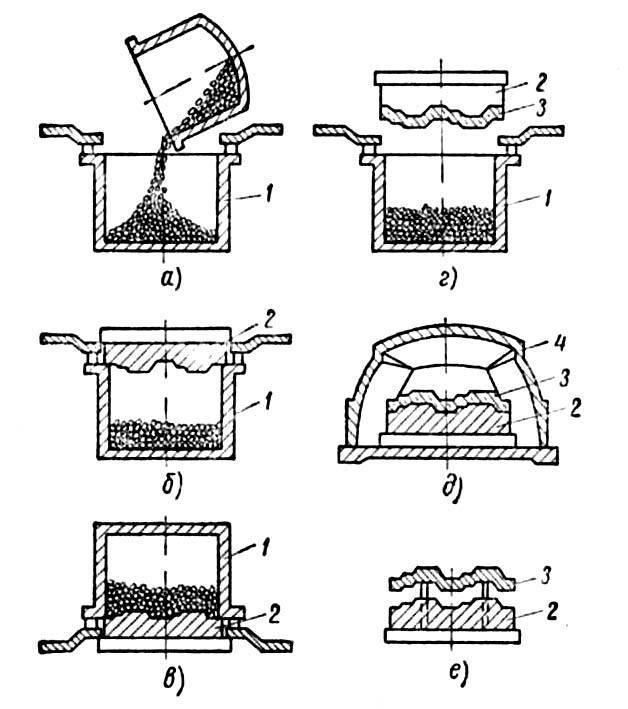

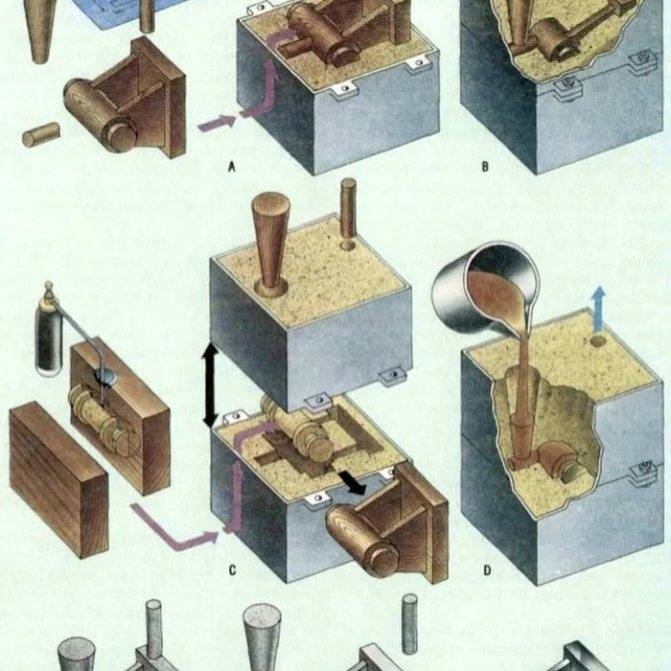

Литьё чугуна в землю – самый дешёвый и простой способ литья. Модели изготавливают из различных материалов: дерева, гипса, металла. Самый популярный материал, это дерево. Сначала в модельном цехе из дерева изготавливают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям. Недостаток литья чугуна в землю: дорогостоящая механическая обработка: припуски даются не менее 7 мм (бывает до 40мм), обрабатываются практически все поверхности детали.

Центробежное литье чугуна – самый дорогой способ литья. Чугун заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам модели, тем самым позволяет получать отливки высокой точности с минимальными припусками на обработку и отсутствие раковин, а также высокая плотность изделия. Основные литые заготовки полученные данным методом: втулки, венцы червячных колес, роторы электродвигателей, водопроводные и канализационные трубы, заготовки гильз цилиндров двигателей внутреннего сгорания, облицовки судовых валов, корпуса сушильных цилиндров бумагоделательных машин, труба для энергетического машиностроения. Возможности центробежного литья чугунных заготовок:

– с горизонтальной осью вращения (масса отливок до 100 кг, наружный диаметр от 160 до 300 мм, внутренний – не менее 130 мм, длина до 590 мм);

– с вертикальной осью вращения (масса отливок до 200 кг, наружный диаметр до 680 мм, высота до 500 мм).

Особенности производства профессиональных форм в домашних условиях

Применение специальных машин для процедуры литья и изготовления алюминия своими руками нецелесообразно не только в экономическом плане, но также и в виду сложности высокоточной технологии. Также спецоборудование, работающее под определенным уровнем давления, имеет слишком крупные габариты и не подходит для домашнего применения.

Как расплавить алюминий в домашних условиях?

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Стоит отметить, что самым важным показателем правильно организованного процесса литья в непроизводственных условиях является степень усадки металла. Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска

При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора

Технология литья алюминия в домашних условиях: порядок основных действий

Предварительно необходимо тщательно подготовить форму. Также при использовании метода «литье в землю» необходимо тщательно проверить уровень оптимального углубления и убедиться, что он в точности повторяет форму необходимой детали.

Необходимо контролировать степень усадки, поскольку именно от этого будет зависеть качество процедуры плавка алюминия в домашних условиях.

Для того чтобы усадка была минимальна, необходимо непосредственно на форме выполнить из глины специальный кант небольших размеров.

Для правильного осуществления процедуры

следует использовать качественную стальную емкость, а также печь для литья алюминия

Также необходимо купить алюминий для литья в требуемом количестве, обращая внимание на его качество.

При правильной организации процесса процедура формовочное литье алюминия своими руками не займет много времени, при этом качество получаемых деталей будет выполнено на высоком уровне. Главное в процедуре литья алюминия в домашних и производственных условиях — грамотное соблюдение технологии, которая гарантирует высокое качество получения идеальной поверхности будущей детали.

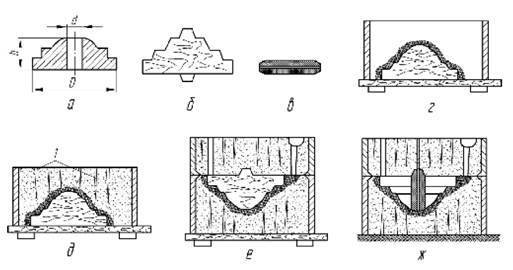

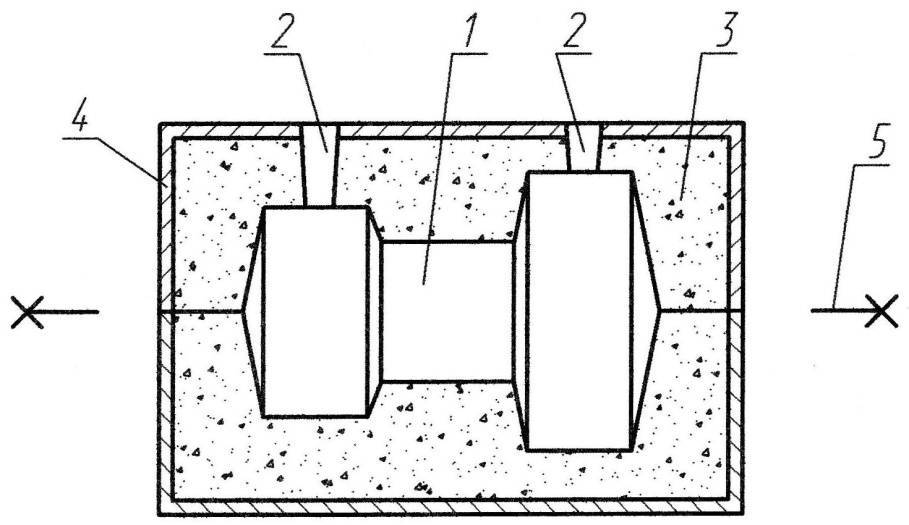

Сталь и всё о стали

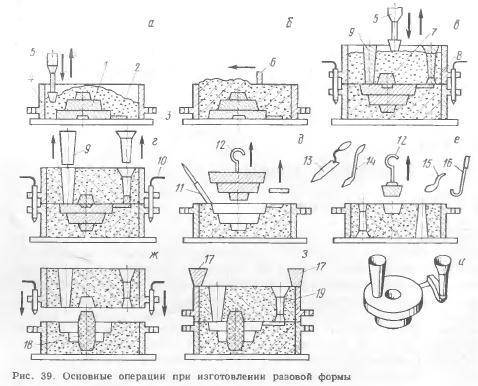

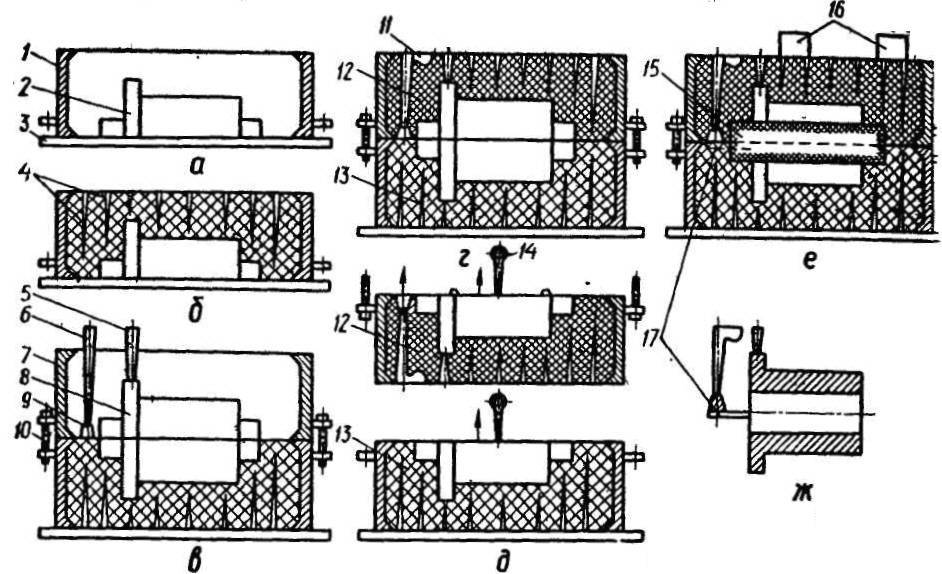

Процесс получения отливки состоит в том, что с помощью модели отливаемого изделия различных приспособлений и инструментов из смеси формовочных материалов, называемой формовочной смесью, изготоаляют литейную форму. В форму заливают расплавленный металл, из которого необходимо получить отливку. Жидкий металл заполняет полость формы и остывает в ней, получается отливка желаемых очертаний.

В зависимости от требований, предъявляемых к отливкам, их изготовляют из чугунов, бронз» латуней и других сплавов. Наиболее сложным и продолжительным в производстве отливок является процесс изготовления литейной формы. Процесс изготовления такой формы называют формовкой, а рабочего, занятого изготовлением литейных форм, — формовщиком.

В зависимости от сложности и размеров отливок, формовочной смесн, применяемой для изготовления литейной формы, способа формовки и степени механизации процесса формовку подразделяют на формовку по-сырому (форму заливают в сыром состоянии), по-сухому (форму заливают после ее сушки), по модели, по шаблону, в почве и в опоках, ручную и машинную.

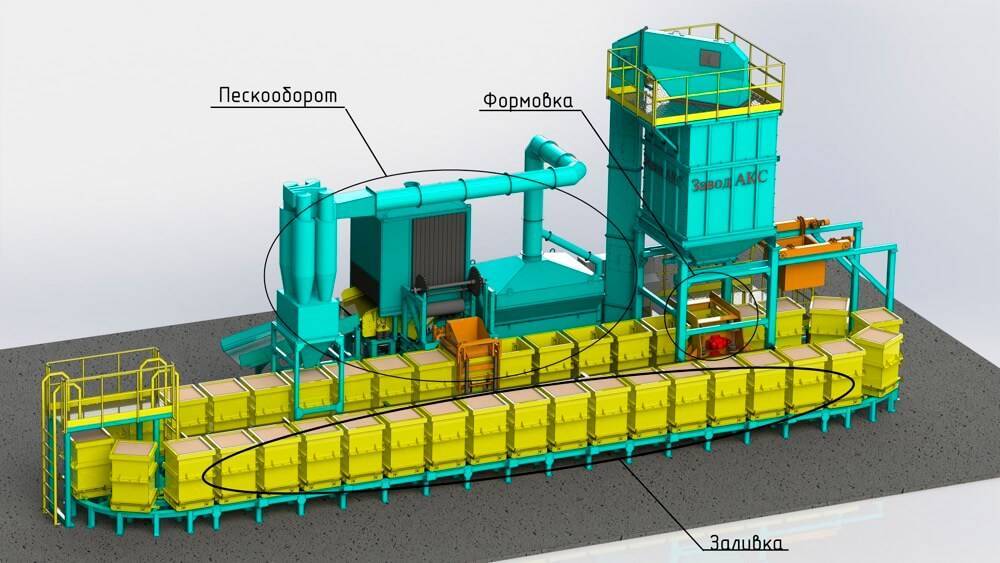

Литейный цех и технологический процесс производства отливок На предприятии литейным цехом называют цех, в котором получают отливки — металлические изделия или нх части в специально изготовленных литейных формах путем их заливки расплавом необходимого металла.

Производство отливок представляет собой сложный процесс, состоящий из ряда технологических операций, для выполнения которых литейный цех имеет несколько отделений. 1. Модельное отделение для изготовления моделей отливаемых изделий, литниковых систем, шаблонов. В модельном отделении располагаются оборудование, механизмы и приспособления, необходимые для выполнения работ по изготовлению моделей.

2. Отделение подготовки формовочных материалов н приготовления формовочных смесей. В отделении два участка. На первом участке подготовляют материалы для приготовления формовочных смесей с использованием сушильных установок, бегунов, механических сит, магнитных и электрических сепараторов и другого оборудования. На втором участке, оборудованном смесителями н машинами для разрыхления смесей, из материалов готовят формовочные и стержневые смеси.

3. Формовочное отделение цеха художественного лнтья, предназначенное для изготовления литейных форм. Оно имеет несколько участков: а) участок изготовления литейных форм по-сырому для ажурных отливок; б) участок изготовления форм, заливаемых после сушки, приспособлен для кусковой формовки форм для кабинетных литых изделий; в) участок скульптурного литья, предназначенный для кусковой формовки в опоках, кессонах, по металлическим, гипсовым и восковым моделям; г) участок архитектурного литья, оборудованный формовочными машк-нами, подъемно-транспортными механизмами и имеющий плац для формовки по шаблону н в почве.

4. Стержневое отделение для изготовления стержней, применяемых для получения пустотелых изделий. 5. Плавильное отделение, оборудованное печами для плавки металлов, механизмами и приспособлениями для заливки форм. 6. Отделение выбивки, оборудованное установками и механизмами длн выбивки отливок из форм.

7 Отделение обрубки и очистки для очистки отливок от формовочной смеси и ее пригара, удаления следов литниковых систем, выпоров и прибылей Во многих цехах художественного литья в последние годы появилось новое отделение, технологическое оборудование которого предназначено для получения отливок по выплавляемым моделям.

Итак, чтобы получить отливку, необходимо изготовить модель, опоку, подготовить инструменты, формовочные материалы, приготовить формовочную и стержневую смеси, затем из них изготовить литейную форму и залить ее расплавленным металлом. После остывания металла по выбранному режиму форму надо выбить из опоки, поверхности отливки очистить от пригоревшей смеси.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

Начало литья

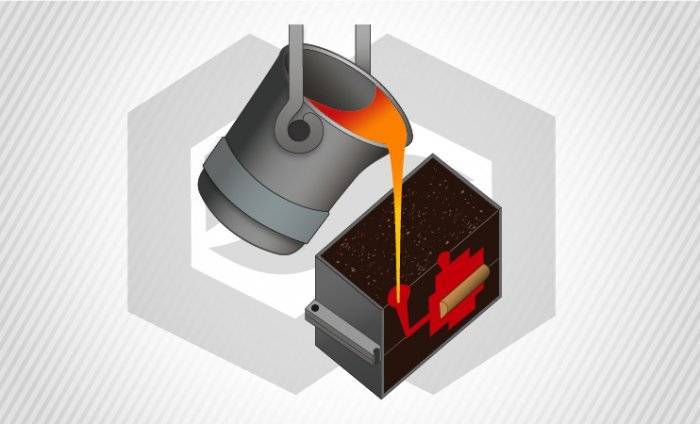

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства.

Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится.

Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту. Какие еще существуют виды литья металлов?

Проверьте себя

Когда формовщик перевернул заформованную нижнюю опоку, он увидел, что одна из моделей сместилась, и отливку делать нельзя (например, сместившаяся модель перекрыла литейный канал или зазор между моделями стал настолько мал, что появился риск прорыва формы в этом месте при заливке металла). Вместо того, чтобы заново переформовать нижнюю опоку, формовщик вынул сместившуюся модель, вдавил ее в “правильном” месте и продолжил формовку. Но первый, “неправильный” отпечаток при этом полностью не исчез. В результате в форме, а затем и в отливке, сформировалось “двойное” изображение.

И этот очевидный брак вместо того, чтобы быть отправленным в плавильную печь, попал в продажу. Видимо, вопреки распространенному мифу о высочайшей ответственности мастеров прошлых веков, некоторые из них не были непогрешимыми работниками, и им тоже были свойственны слабости. Есть тому и другие подтверждения. Но это уже совсем другая история…

Другие материалы раздела Медные литые иконы, кресты, складни

- Сюжетное многообразие старообрядческого медного литья I: История литья икон. Образ Иисуса Христа

- Сюжетное многообразие старообрядческого медного литья II: Образ Пресвятой Богородицы

- Сюжетное многообразие старообрядческого медного литья III: Праздники

- Сюжетное многообразие старообрядческого медного литья IV: Путевые иконы. Образы святых

- Информация для коллекционеров меднолитой пластики

- Неповторимые краски русской эмали I: История Выговской обители

- Неповторимые краски русской эмали II: Поморское медное литье

- Неповторимые краски русской эмали III: Московское литье и другие центры старообрядческого литья

- Поморские указы о медном мастерстве и искусстве финифти (XVIII век)

- Об истории литейного дела икон и крестов (начало XX века)

- Крест из бабушкиного сундука: Наперсные кресты

- Крест из бабушкиного сундука: Киотные кресты ч.1

- Крест из бабушкиного сундука: Киотные кресты ч.2

- Анциферовские мастера-литейщики

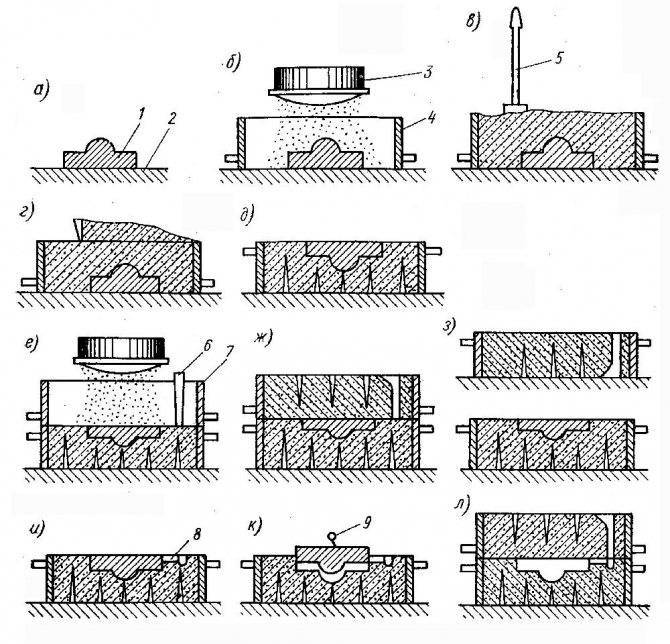

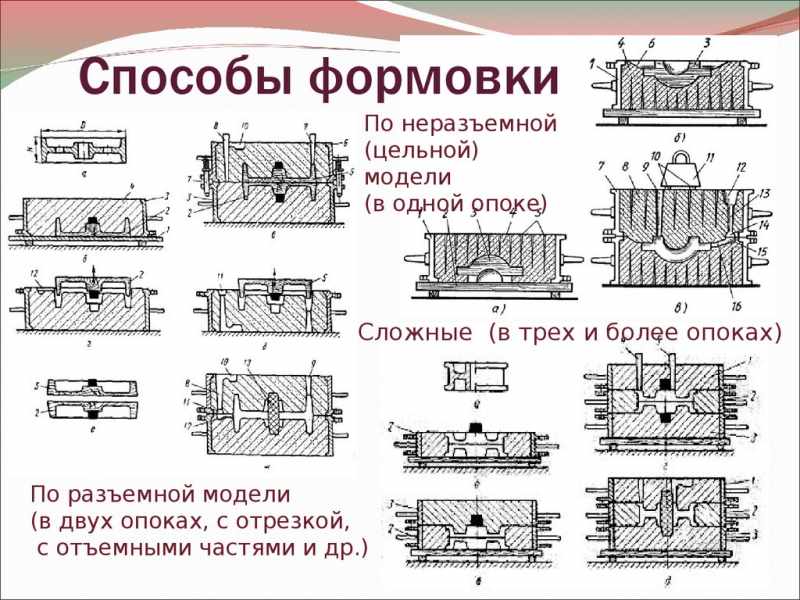

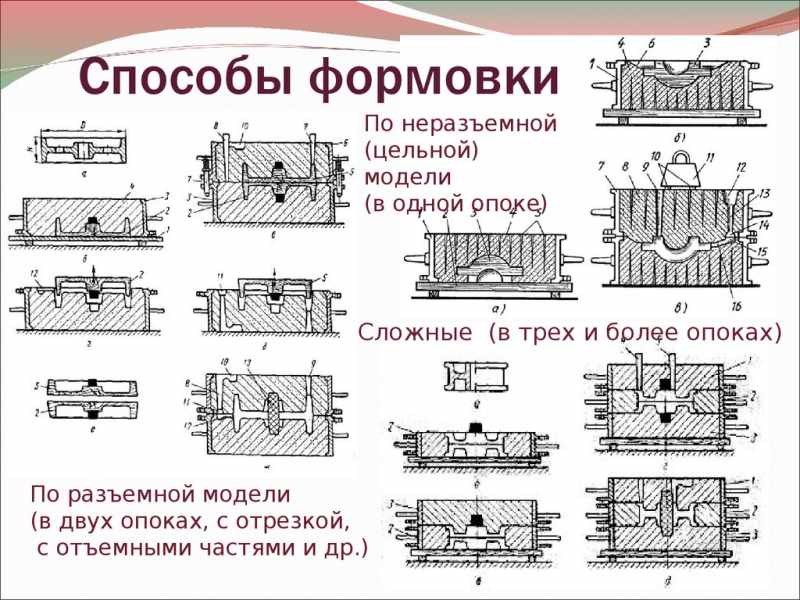

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

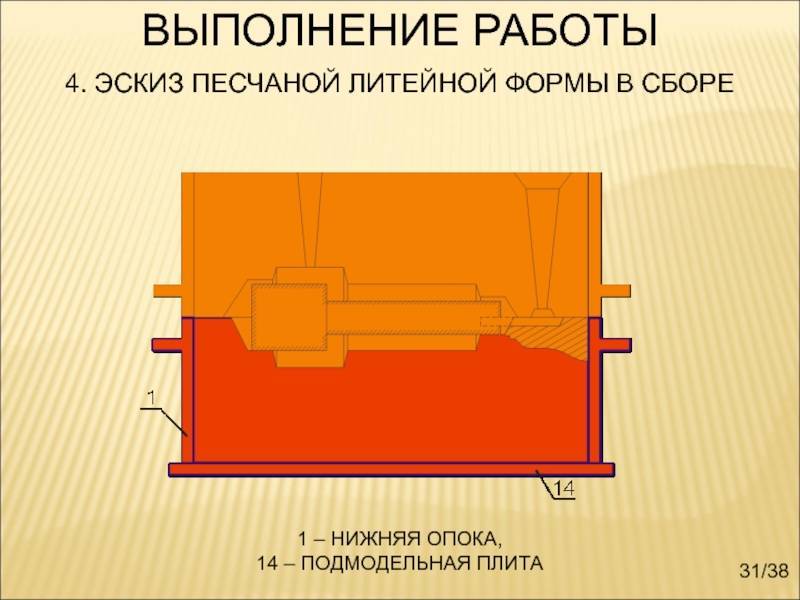

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Способы формовки

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Электролизер для выделения олова

Для получения олова достаточно количества, следует взять консервную банку побольше, например, банку от повидла (3 или 5 литров). Изготовить крышку из диэлектрического материала и поместить в ее центре угольный катод. Анод подключается к корпусу банки. Предварительно банка должна быть очищена от наклеек, краски и грязи, что можно сделать с помощью кипячения в растворе крепкой соды.

В банку наливается приготовленный электролит, вставляется катод и подключается питающее напряжение 4В, либо от нескольких батарей, либо от регулируемого источника питания. Для увеличения количества выделяемого олова, можно нарезать консервные банки на небольшие кусочки и засыпать в электролизер, исключив контакт с катодом (одна консервная банка, в среднем, содержит 0,5 грамма олова). На катоде начнет выделяться губчатое олово. По завершении процесса выделения, полученное олово собирается и переплавляется в тигле в серебристый металл.

Февраль 10, 2015

Хлорное олово (SnCl2) — белый порошок сильный восстановитель, слабый окислитель. Итак, в данном видео показан способ получения хлорного олова дома. Для того чтобы его получить понадобится 1 — лабораторный стакан, 2 — кусочек советского или современного олова, 3 — чистая соляная кислота, 4 – электроплит. Для начала положите своё олово в посуду, залейте концентрированной соляной кислотой и поставьте на плитку. Воду добавлять не рекомендую, так как получите слабый раствор и при остывании большая часть вашего олова выпадет в осадок, в белые пушистые хлопья, поэтому воду не добавляем. Далее доводим раствор до нежного кипения и так кипятим 1, 5 – 2 часа максимум. Вы заметите, что ваш раствор почернеет, не страшно, это не растворившееся олово, как снимете с плитки, не пройдёт и пяти минут раствор станет прозрачным. По завершению даём остыть раствору, а затем переливаем в стеклянную посуду на хранение вместе с тёмным осадком и белыми хлопьями. Эти белые хлопья не что иное как хлорное олово, оловянная соль SnCl2, а тёмный осадок не растворившееся металлическое олово, со временем оно растворится в растворе, и останутся только белые хлопья

Важно знать, не надо делать точное соотношение для изготовления хлорного олова, просто возьмите 200 — 300 миллилитров соляной кислоты и кусочек олова, который не растворится целиком за период кипячения. Чистое у вас олово или грязное тоже значение не имеет, главное чтобы оно вообще было

В конце видео я показал реакцию хлорным оловом на определение золота в растворе. В присутствии ионов золота появляется лилово-коричневое пятно адсорбционного соединения золота и оловянной кислоты. Хлорид олова – это очень чувствительный реагент, позволяющий определять наличие золота количеством до 10 частей на миллиард. Так же хлорное олово прекрасно восстанавливает палладий из раствора его соли. Произведение «Делаем хлорное олово SnCl2» созданное автором по имени Maximov Ro, публикуется на условиях лицензии Creative Commons «Attribution» («Атрибуция») 4.0 Всемирная.Maximov Ro, публикуется на условиях лицензии Creative Commons «Attribution» («Атрибуция») 4.0 Всемирная. Основано на произведении с https://www.youtube.com/watch?v=f3jofLGDB6E . Основано на произведении с https://www.youtube.com/watch?v=f3jofLGDB6E . Разрешения, выходящие за рамки данной лицензии, могут быть доступны на странице https://www.youtube.com/watch?v=f3jofLGDB6E .

11 Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

936561111