Литье под давлением

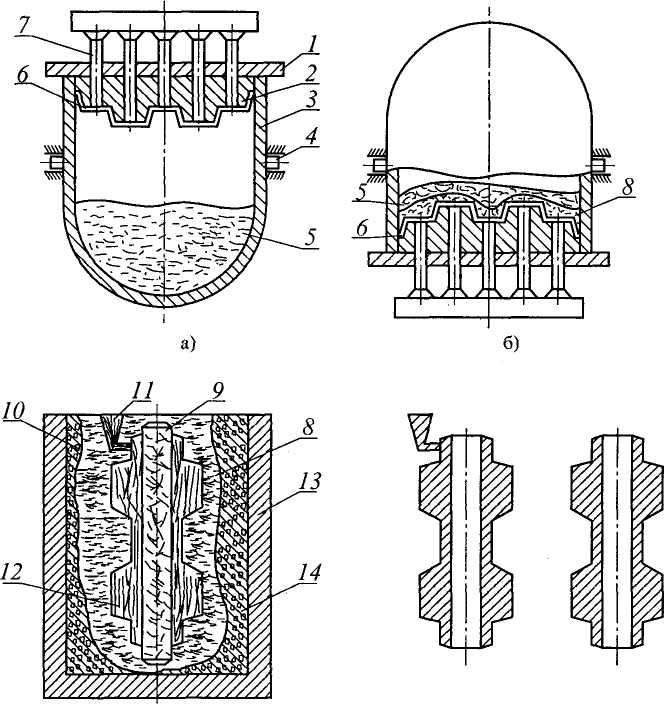

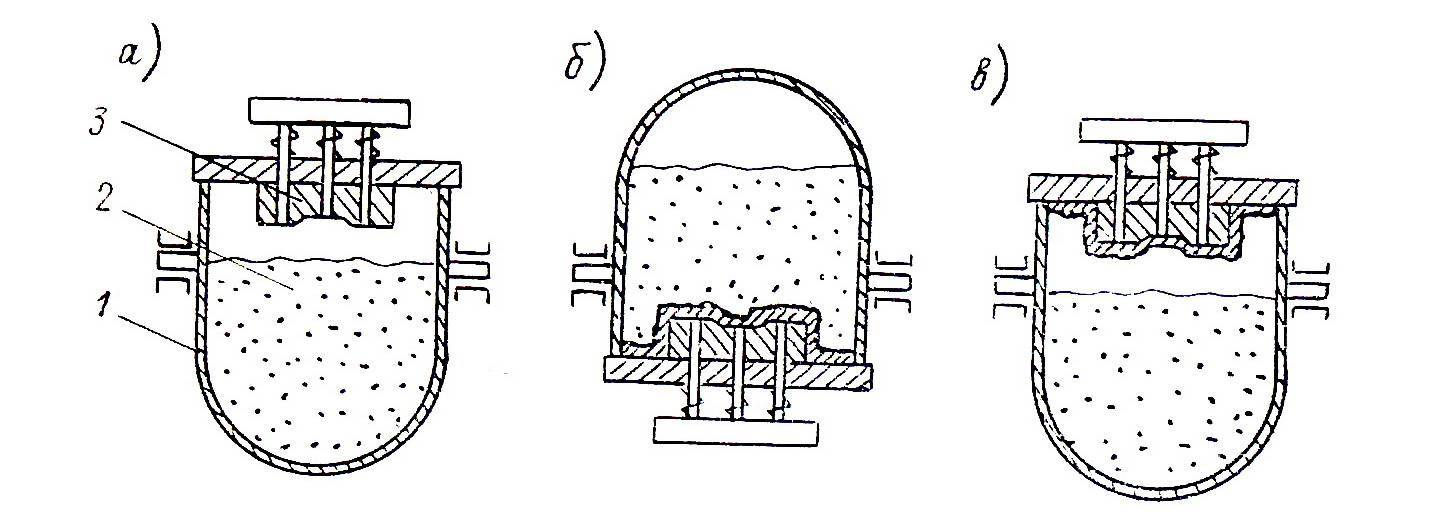

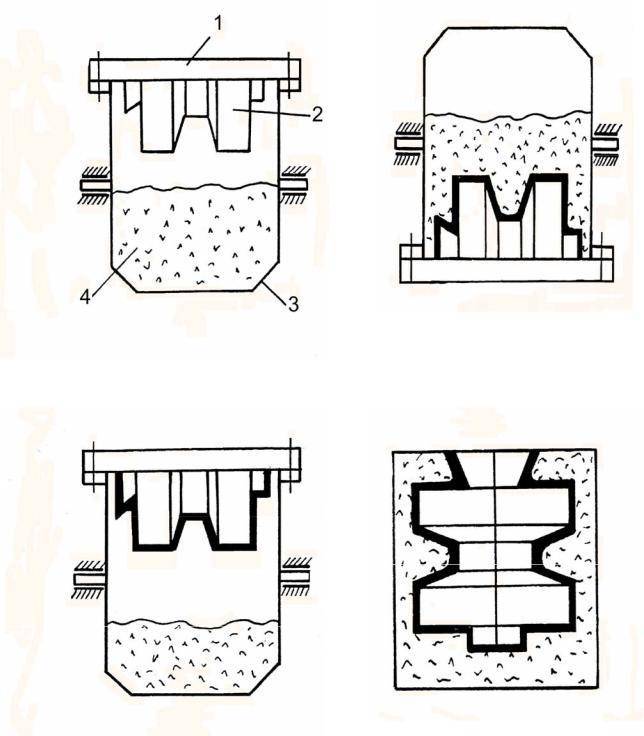

Отличается от традиционного вида заливки тем, что расплав поступает в форму не под действием гравитации, а под влиянием избыточного давления, создаваемого в отливочной камере напором газа или поршнем. Тигель с расплавом, система его нагрева, формы и металлопровод помещены в герметичную камеру и представляют собой единый механизированный и автоматизированный комплекс.

Литье под давлением

По достижении требуемой температуры расплава в тигель опускается металлопровод, выполненный из тугоплавкого титанового сплава, и в камеру подается напор воздуха. Под его воздействием расплав поднимается в матрицу и заполняет ее. Автоматика поддерживает постоянное давление в камере, поскольку объем ее увеличивается по мере расходования металла. Далее вентиляционные насосы откачивают литьевые газы в систему очистки воздуха. При этом виде заливка проводится как в одноразовые песчаные формы, включая газифицируемые модели, так и в многократные: кокили, цементные, графитовые и асбестовые. По окончании заполнения формы остаток металла стекает из металлопровода обратно в тигель.

Преимущества метода

- Высокая степень автоматизации литейных операций

- Исключение ручного труда во вредных условиях

- Экологичность

- Высокий коэффициент использования металла.

Недостатки

- Сложность оборудования

- Размер отливки ограничен размером герметичной камеры.

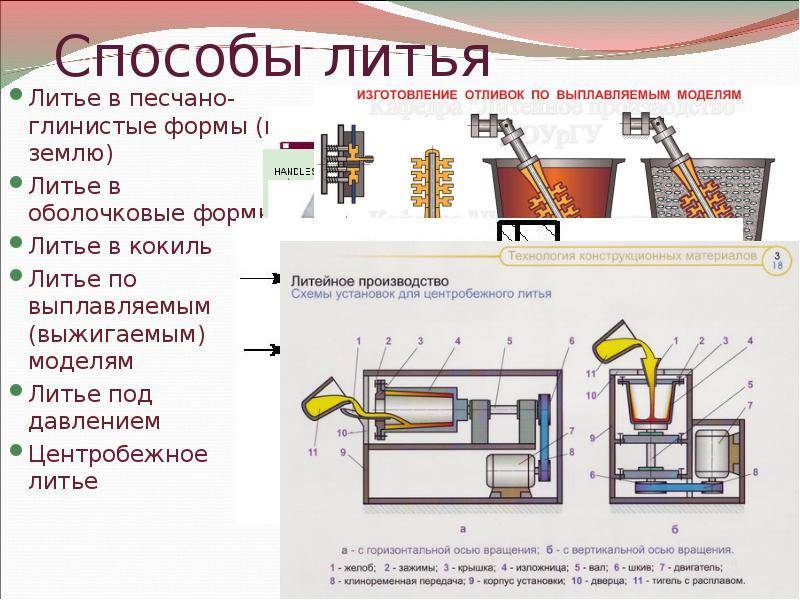

Литье металлов

Литье металлов – производственный процесс, основанный на технологии заливки расплавленного, горячего металла в специальные литейные формы, в результате которого получают литые заготовки — отливки. Полость формочек повторяет конфигурацию будущих заготовок и представляет собой рабочую часть литейной формы, куда поступает жидкий металл. Здесь будущие заготовки охлаждаются, затвердеют и получают вид конечной продукции. До поставки потребителю алюминиевые отливки проходят механическую обработку (токарные работы, фрезерование, шлифование и полировка).

Такой способ применяется для получения алюминиевых отливок, которые за счет уникальных химических свойств используются во многих сферах: в приборостроении, в строительстве, в автомобилестроении, мебельном производстве (фурнитура и декоративные детали) и пр. Для их получения применяются различные технологии, выбор которых зависит от размеров, конфигурации и других показателей, требуемых от конечной продукции.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

Это интересно: Виды и области применения проволоки из нержавеющей стали — изучаем суть

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

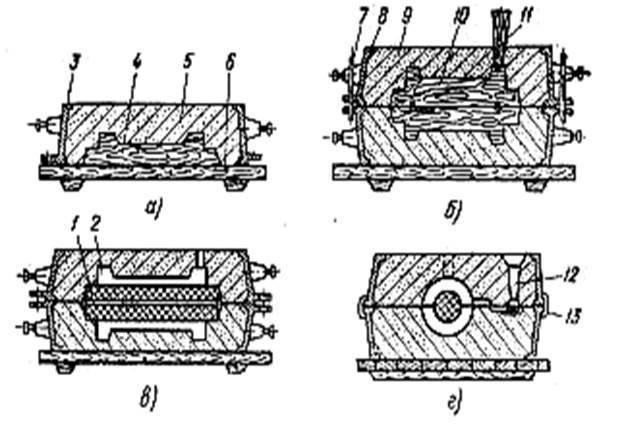

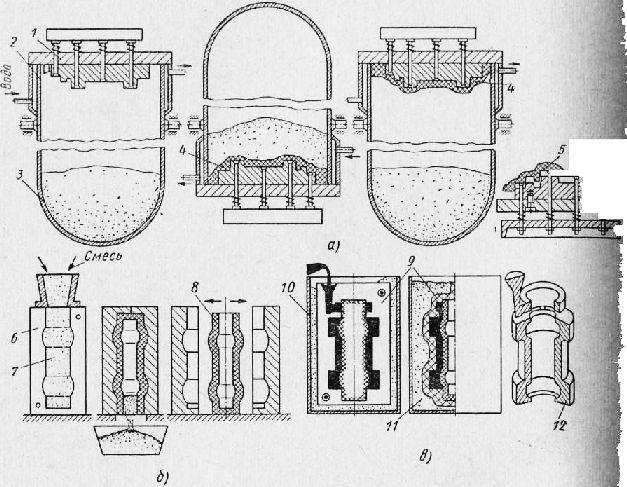

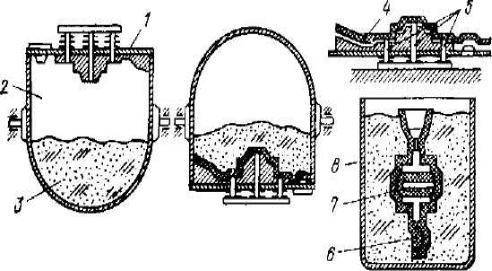

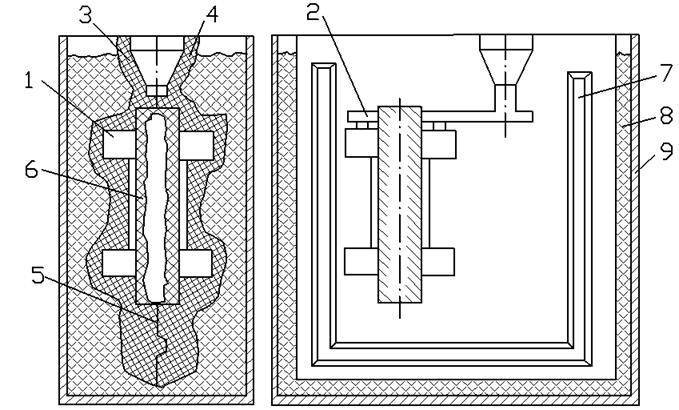

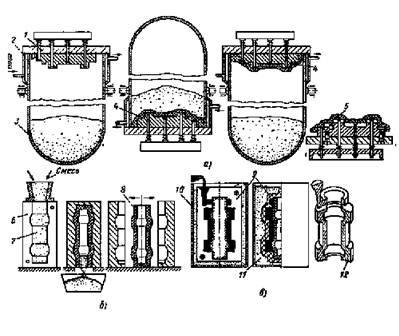

Машины для кокильного литья

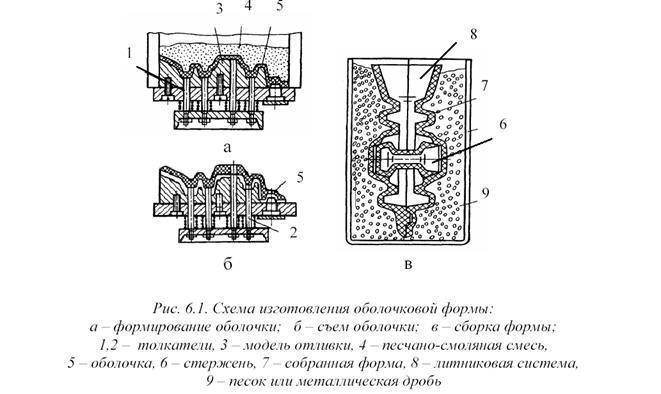

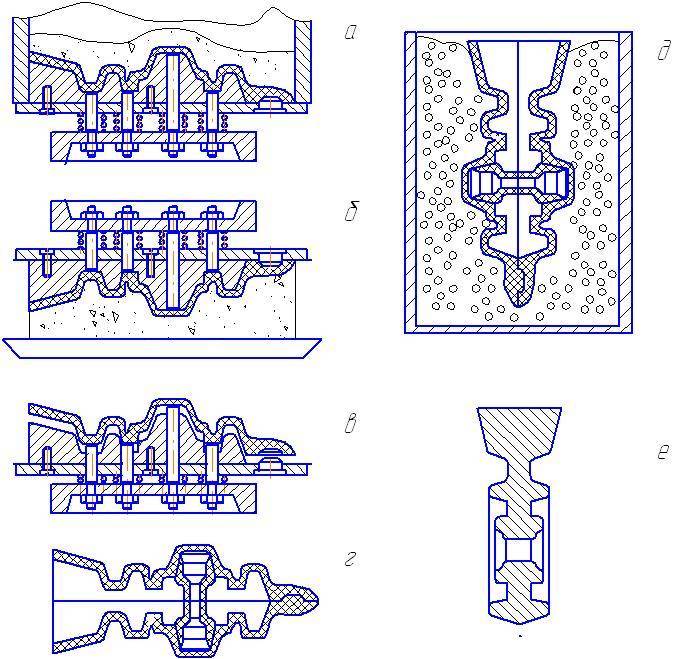

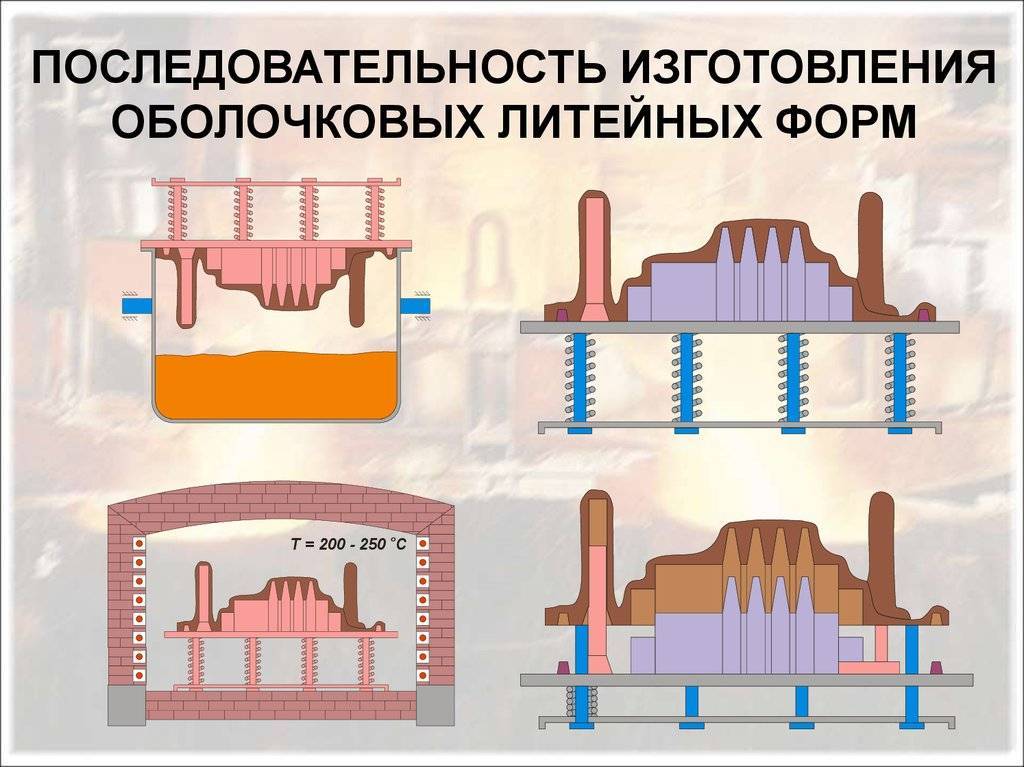

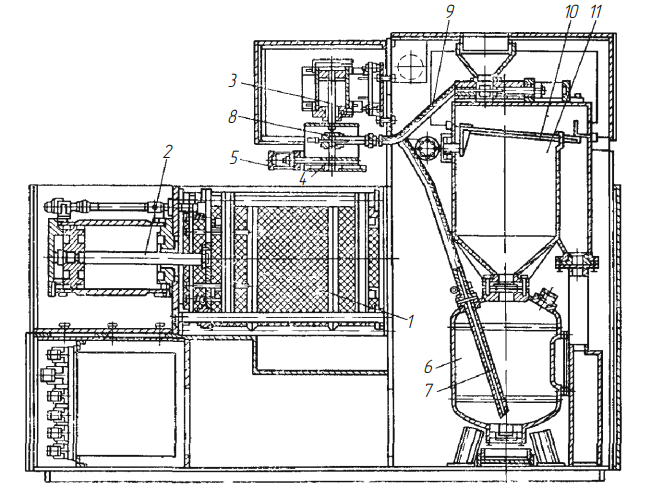

Однопозиционную полуавтоматическую пескодувную машину (рис. 4) применяют для изготовления стержней в нагреваемых ящиках размером до 700 х 550 х х 350 мм с вертикальным разъемом в цехах серийного и массового производства. Части нагреваемого стержневого ящика 7 соединяются с помощью цилиндра 2. На ящик при срабатывании цилиндра 3 опускается надувная головка 4, с помощью цилиндра 5 открывается шиберная заслонка, и песчано-смоляная смесь из бункера 6, находящегося в момент надува под давлением, по трубопроводу 7 заполняет рабочую полость ящика. Система отсоса 8 удаляет излишки песчано-смоляной смеси по трубопроводу 9 через сито 10 в приемный бункер 11. По окончании отвердевания стержня в момент раскрытия стержневого ящика срабатывают толкательная система и стержень. Предварительно просеянная песчано-смоляная смесь автоматически загружается в бункер 6. Температура нагрева стержневого ящика и выдержка после заполнения смесью и отвердевания обеспечивается автоматически.

Рис. 4. Схема пескодувных машин моделей 91873, 91874, 91875

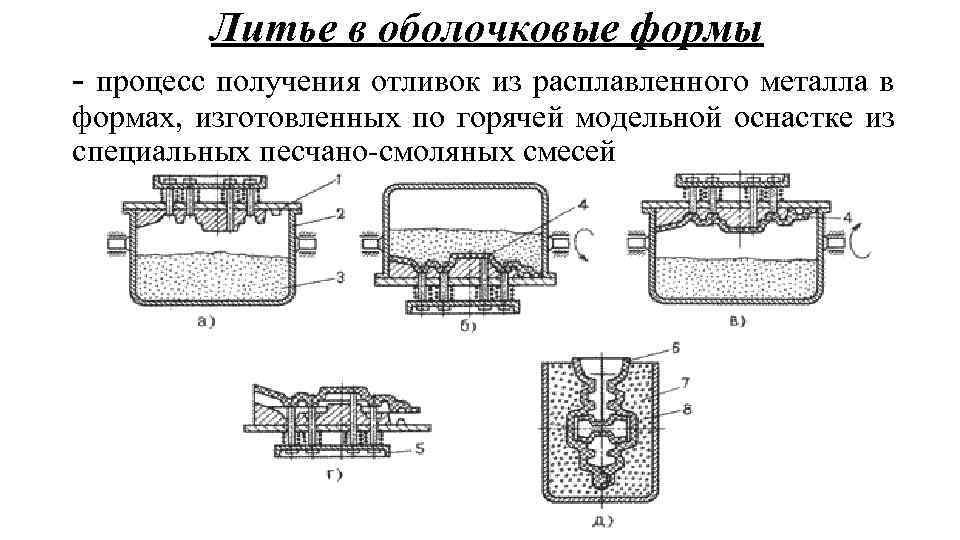

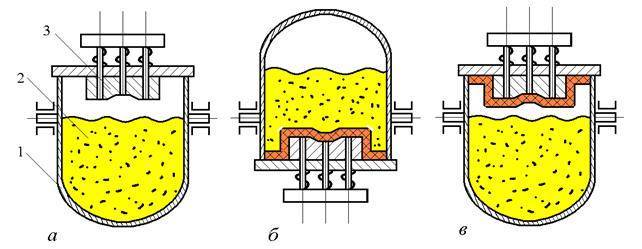

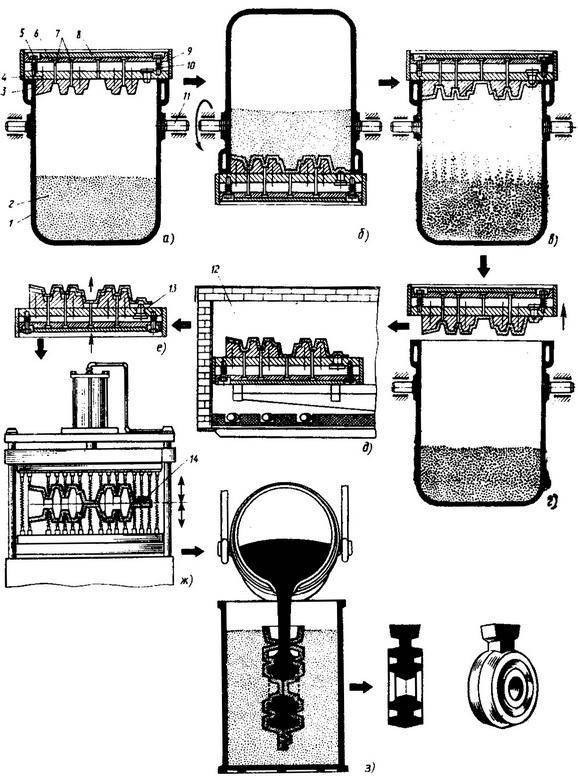

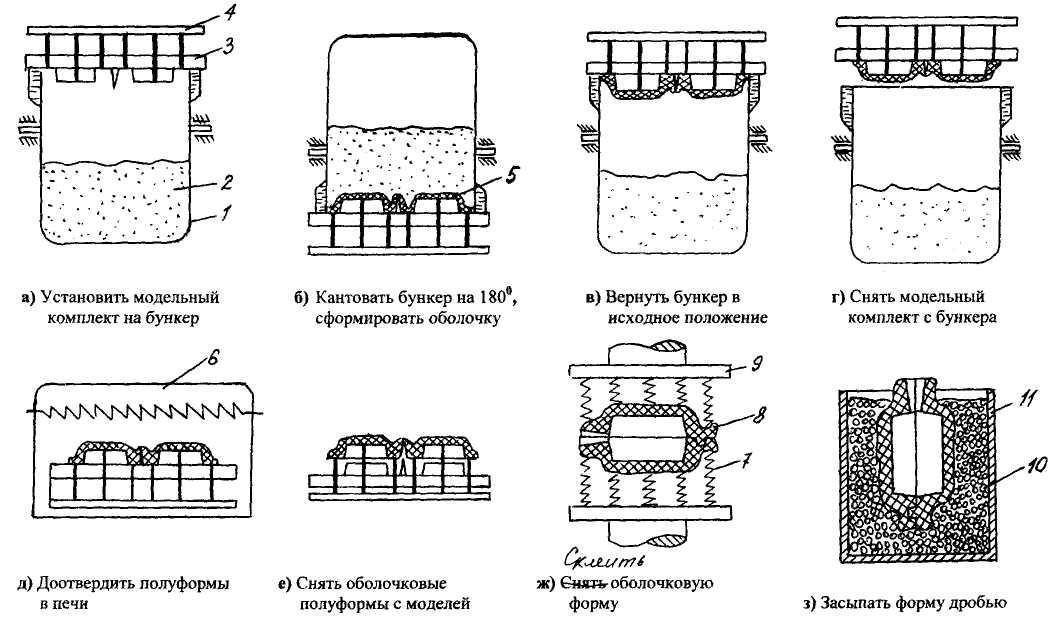

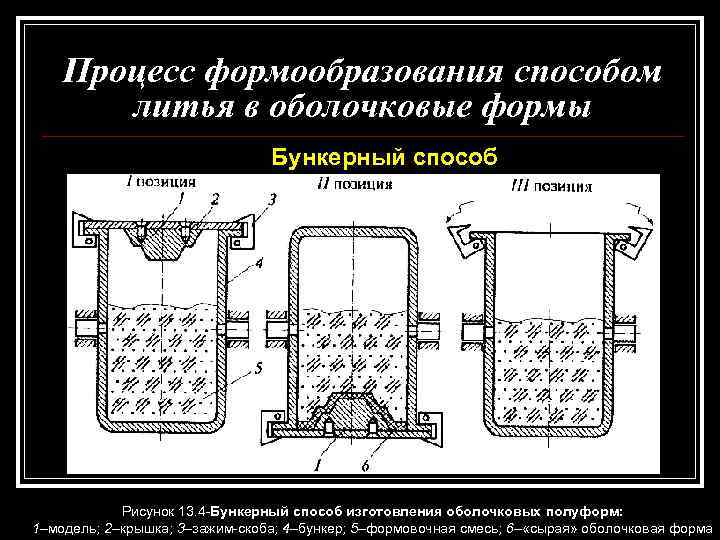

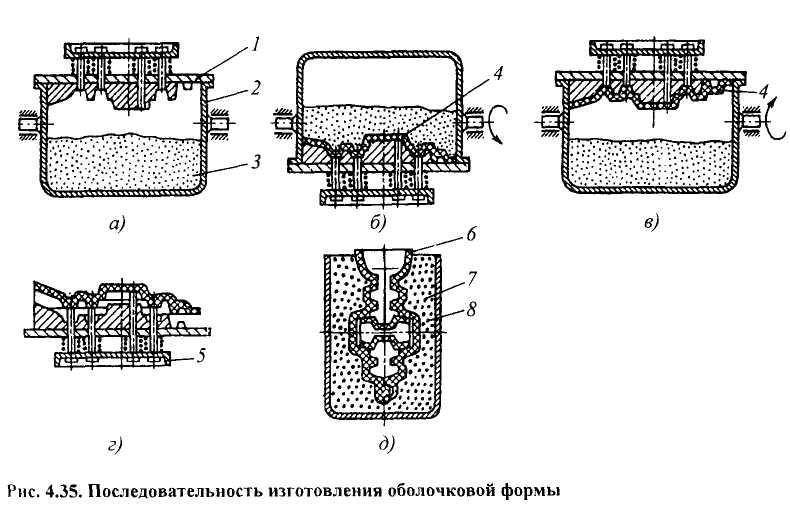

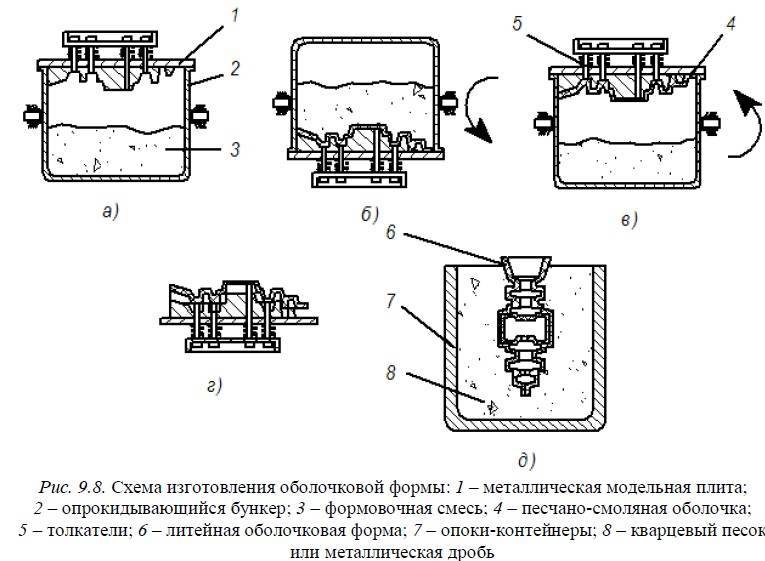

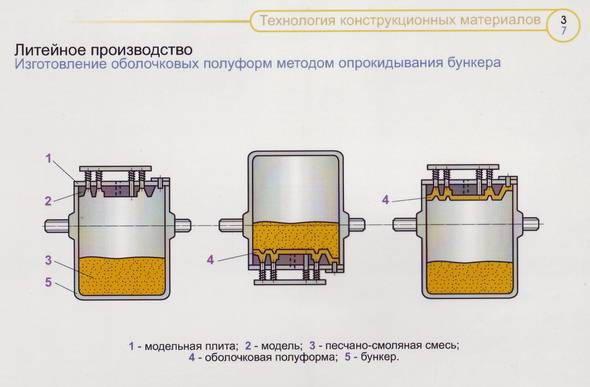

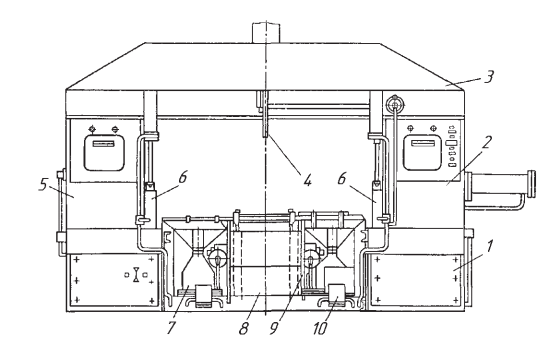

В двухпозиционной машине УКФ-2 (рис. 5) для изготовления оболочковых форм механизированы основные трудоемкие операции и контроль технологических параметров процесса (температура нагрева, выдержка модельного комплекта под смесью, отверждение оболочек, их снятие с модели). Машина имеет электрические печи 2 и 5, смонтированные на общей станине 1. Печи закрываются автоматическими заслонками 6. Посередине смонтирован поворотный бункер 8 для формовочной смеси с поворотным механизмом 9, работающим от пневмоцилиндров. С обеих сторон от бункера находятся два стола для съема готовых оболочек.

Рис. 5. Двухпозиционная машина УКФ-2 для производства оболочковых форм

Съем производится с помощью управляемых ножными пневмокранами 10 пневмогидравлических цилиндров 7. Модельная плита над бункером повачивается пневматическим подъемником 4. Машина закрыта общим вытяжным кожухом 3.

Производительность. машины — 40 полуформ в час при размерах плит 400.×.600 мм. Вместимость бункера — 80 кг.

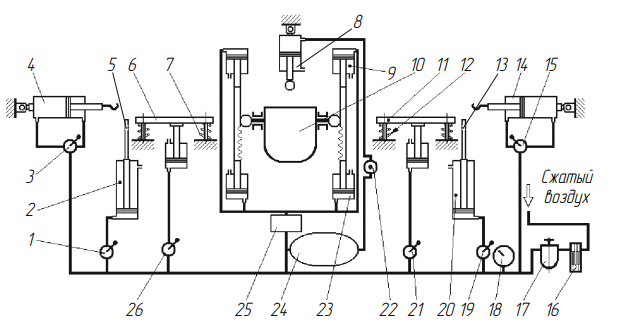

Пневмосхема машины УКФ-2 приведена на рис. 6. Сжатый воздух поступает из магистрали через влагоотделитель 16 и масло- уловитель 17 к пневмоэлектрическому крану 25, который. подает его к.сдвоенным пневмоцилиндрам 9 и 23, поворачивающим бункер на 180° и обратно.(поворот осуществляется рейками, находящимися на штоке цилиндров, и зубчатым колесом, укрепленным на оси бункера).

Рис. 6. Пневматическая схема машины УКФ-2 для производства оболочковых форм

Краном 25 управляют с.помощью кнопок «Пуск» и «Стоп» на пульте Одновременно сжатый воздух поступает к ножным пневмокранам 21 и 26, поднимающим плиту с толкателями 6, возвращаемую в.исходное положение пружинами 7 в левой части машины, и плиту 11 с пружинами 12 в правой части. Через ресивер 24 и кнопочный кран 22 осуществляется работа пневмосъемника 8, поворачивающего модельную плиту над бункером 10. Пневмокраны двойного действия 15 и 3 питают цилиндры 14 и 4, перемещающие модельные плиты из зоны бункера в электропечи. Одноходовые краны 1 и 19 питают пневмоцилиндры 2 и 20, которые поднимают заслонки 5 и 13 электропечей. Давление воздуха в магистрали контролируется манометром 18.

Для склеивания оболочковых полуформ и стержней используются устройства, сдавливающие полуформы по контуру клеевого шва с помощью пневмоцилиндров, пружин, пневматической диафрагмы. Пресс для склеивания с помощью пружин (рис. 7) имеет станину 8 с двумя стойками 12, стол 7, подвижную траверсу 3, неподвижную траверсу 2 с пневмоцилиндром 1, откидной стол 5 и пневмокраны 10 и 9 для управления прессом. Стол и подвижная траверса имеют сменные штыри 6 и 4 с пружинами, между которыми зажата оболочковая форма при склеивании. К штырям 4 подвижной траверсы присоединены резиновые шланги для подачи к местам склейки углекислого газа. Штыри в подвижную траверсу устанавливают согласно контуру склеиваемой формы.

Рис. 7. Пресс для склеивания оболочковых полуформ

Стол 7 за рукоятку 11 выводят из-под подвижной траверсы. На пружины штырей стола кладут половину формы со стержнями, затем на поверхность склеивания наносят слой жидкого стекла и накладывают верхнюю половину формы. Стол с собранной формой подводят под подвижную траверсу, которая, опускаясь, сжимает оболочковую форму. Краном 10 включают подачу углекислого газа, продувка его продолжается 15…30 с. Поворотом крана 9 подвижную траверсу отводят в исходное положение, выдвигают стол и снимают с него склеенную форму. Производительность пресса — 80 форм в час при габаритных размерах склеиваемых форм 400 х 500 мм и давлении воздуха в сети привода 0,5…0,6 МПа.

Просмотров:

793

Процесс расплавки меди в домашних условиях

Процесс литья меди в домашних условиях несложен, но требует тщательной подготовки, планирования и четкого соблюдения временных и температурных параметров.

Начинается он с измельчения проволоки или лома и помещения ее в тигель. Одновременно следует включить муфельную печь на прогрев. Чем лучше будет измельчен металл, тем быстрее и эффективнее пройдут и расплав, и отливка

Важно следить за температурой расплава. При превышении температуры расплав начинает активно поглощать кислород воздуха и окисляться, сто ведет к снижению качества отливок

Чтобы снизить влияние кислорода воздуха, поверхность расплава присыпают толченым активированным углем.

Если муфельная печь недоступна, то тигель можно установить на сварную треногу и нагревать повернутой соплом вверх газовой горелкой.

Важно! Горелка обязательно должна быть надежно закреплена

Можно также сделать печь из шамотных кирпичей и стальной решетки, на которой будет рассыпан уголь. Такую печь необходимо обдувать мощным вентилятором или пылесосом.

После того как металл расплавился, нужно надежно захватить тигель щипцами и извлечь из печи, поставив на огнеупорное основание.

Используя стальной крюк, нужно сдвинуть к стенке образовавшуюся на поверхности расплава пленку из окислов, и, не допуская его остывания, тонкой струйкой вылить в отверстие формы. Если используется выплавляемая форма, следите за тем, чтобы струя наливаемого металла давала возможность для выхода материала модели.

Обязательно дайте отливке полностью остыть перед тем, как будете разбирать форму, очищать и дорабатывать изделие.

Важно! Обязательно использование защитных очков и перчаток с крагами. Не забудьте проверить наличие и работоспособность огнетушителя, пригодного для тушения электроустановок под напряжением

Пусть ваше литье будет удачным, и медная отливка, изготовленная в домашних условиях, порадует вас и ваших заказчиков!

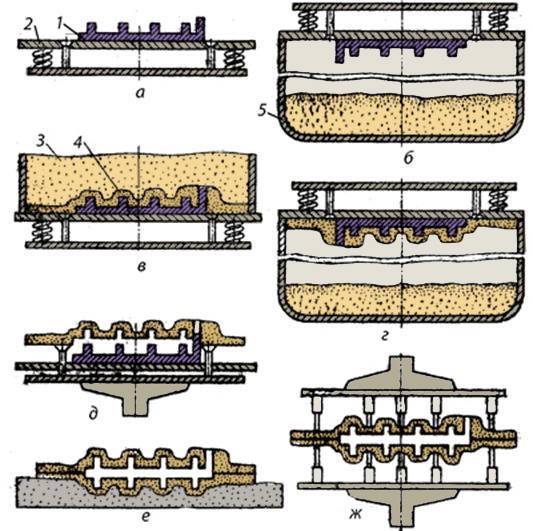

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

- 90% песка;

- 3% воды;

- 7% глины.

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Ювелирное литье в домашних условиях для новичков

Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо. Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.

Откладываем модель в сторону и готовим основания для фиксации модели. Самое простое – сделать его из пластилина. Разминаем его и лепим полусферу, в которую в будущем будем устанавливать литники и в последующем эта сфера станет неким кармашком для плавки металла перед заливкой. Поэтому не стоит делать сферу слишком плоской. Нужно чтобы в ней поместился весь расплавленный металл. К моменту литья вы все поймете и сами увидите как это выглядит.

В качестве опоки (металлической оправки для заливки формовочной смеси), можно взять самую обыкновенную металлическую трубу, например, в сантехническом магазине должны быть отрезки подходящего размера.

Литники изготовим из 2-ух гвоздей. Откусываем кусачками лишнее и устанавливаем их в нашу пластилиновую сферу. После их установки, нам каким-то образом нужно прикрепить парафиновую модель к металлическим литникам. Для этого автор решил взять горелку и слегка нагреть гвозди, а после прислонить к ним кольцо. Горячие гвозди легко проплавят парафин и войдут в глубь модели.

И на самом деле, вышло неплохо. Когда гипс окрепнет, то можно почистить форму от наплывов, и отделить пластилин с литниками. Теперь следует наиболее ответственный момент – момент прокалки формы. В инструкции к формовочной массе, идет тех карта, где указан цикл прокалки в 15 часов. Но так как это идёт в разрез с коленочными технологиями, то справедливо будет сократить это время до 40 минут.

Это плохо и неправильно, но все же возможно. Тут главное дать плавный нагрев вначале, чтобы вода с гипса начала испаряться, а парафин начал плавно плавится и вытекать. Мастер воспользовался для этого кровельной горелкой, так как она у него была. Вы же можете обойтись бытовой горелкой, или начать можно с самой обыкновенной духовки, так будет правильнее. Только не забывайте ставить форму литниками вниз в какой-нибудь поддон, чтобы было куда стекать парафину.

Заливать металл в домашних условиях можно несколькими способами: с помощью картошки, глины, или любого другого плотного влагосодержащего материала. Но автор этот способ так и не освоил, поэтому он будет лить металл с помощью ручной центрифуги.

Выглядит она в виде стакана с четырьмя болтами (для более надежной фиксации опоки), цепочки и ручки из пвх трубы с подшипниками внутри (для продолжительного беспрепятственного кручения).

Автор сварил эту штуку сам, вы же можете обойтись, к примеру, металлической кружкой.

Греем форму до красна и готовимся к заливке латуни. В качестве исходного материала можно взять латунные сантехнические фитинги. Они отлично для этого сгодятся. Ну или если вы посмелее, можете сразу лить серебро или даже золото. В коленочных технологиях нет ограничения по металлу.

Теперь нам нужно обработать кольцо. Автор не стал брать бормашинку, а зачистил все с помощью напильников и наждачной бумаги. Все реально, но разница лишь во времени и трудоемкости занятий.

После черновой обработки, автор решил примерить кольцо, но оказалось, что оно не совсем подходит.

По окончании шлифовки кольца, можно зачернить его лицевую часть для того, чтобы придать визуальную глубину нашему рельефу, оставленному крупным зерном наждачной бумаги. Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.

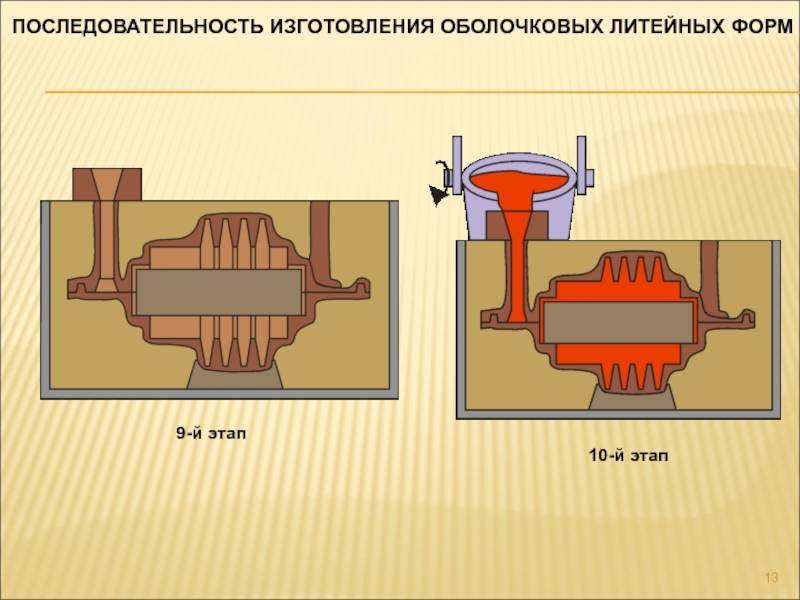

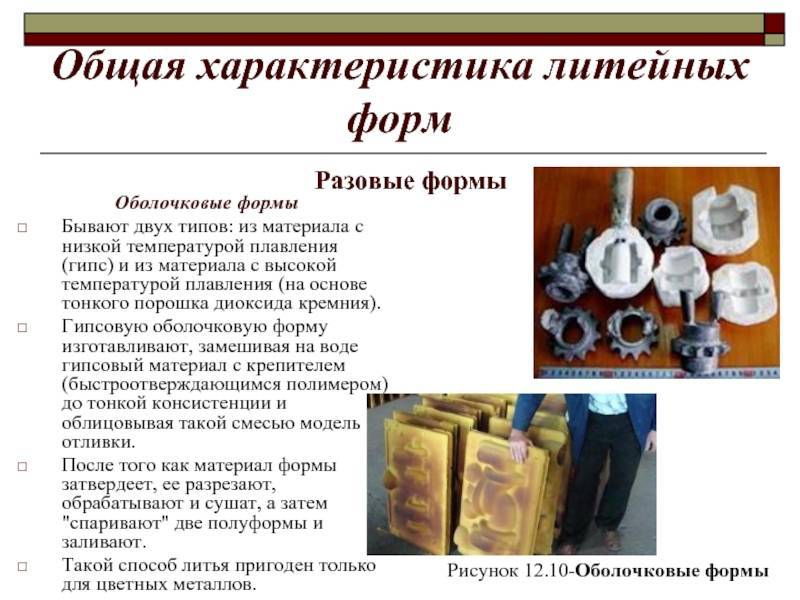

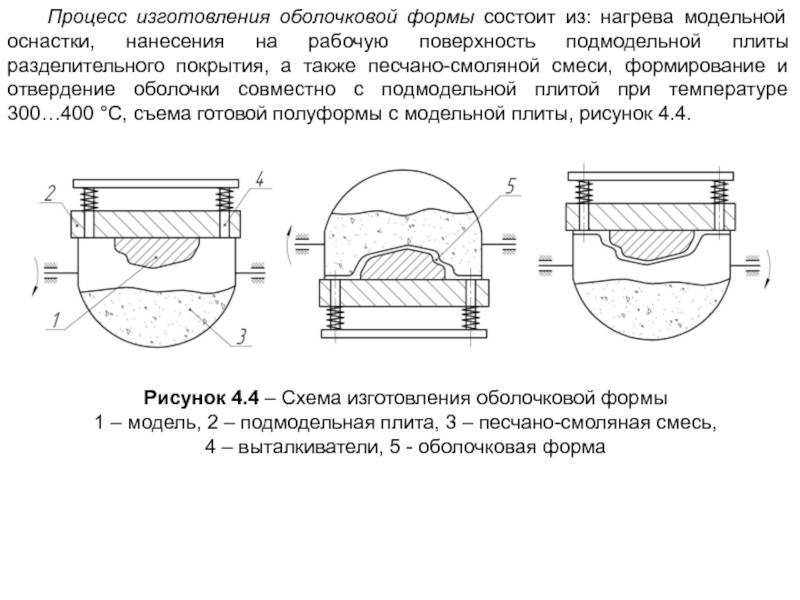

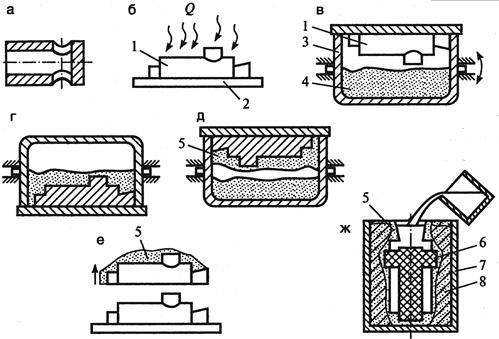

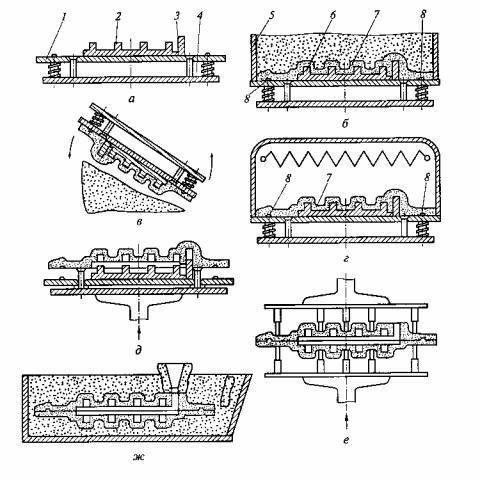

Прокаливание оболочковых форм

Данная операция необходима для полного удаления из форм остатков модельного состава, испарения остатков воды и продуктов неполного пиролиза связующего, а также спекания связующего и огнеупорного пылевидного материала. Во время прокаливания в стенке оболочковой формы образуются поры и микротрещины, благодаря чему возрастает газопроницаемость оболочки.

Оболочковые формы без опорных материалов прокаливают течение 0,5 – 1 часа. Тонкая стенка формы быстро прогревается снаружи и изнутри, в ней возникают лишь минимальные напряжения и микротрещины, не оказывающие существенного влияния на ее прочность.

Оболочковая форма, заформованная в сыпучий огнеупорный материал, нагревается изнутри (со стороны рабочей полости) быстрее, чем снаружи через слой формовочного материала. Чтобы в стенке формы не возникли термические напряжения вследствие резкого одностороннего нагрева, начальную температуру в печи и скорость нагрева выбирают из условия равномерного нагрева оболочковой формы. Для кварцевых материалов эта скорость равна 100оС/ч. После нагрева до 900 – 1000оС делают выдержку для завершения процесса прокаливания. Общая продолжительность прокаливания формы 6 – 8 часов.

Если сыпучий огнеупорный материал при нагреве претерпевает поли-морфные превращения, протекающие с изменением объема, возможно появление напряжений и образование трещин в оболочковых формах. В этом случае целесообразно прокаливать оболочки отдельно, а затем формовать их в нагретый огнеупорный материал.

- ← Раздел 2.3

- Раздел 2.5 →

Второй этап: заливка силиконом

Если требуется точное литье по выплавляемым моделям, для изготовления формы без жидкой резины не обойтись. Силикон готовится по инструкции путем смешивания разных компонентов (как правило, двух) и последующего нагревания. Для удаления мельчайших пузырьков воздуха емкость с жидкой резиной целесообразно на 3-4 минуты поместить в специальный портативный вакуумный аппарат.

Заливаем готовую жидкую резину в емкость с моделью и повторно проводим вакуумирование. Для последующего затвердения силикона потребуется время (согласно инструкции). Используемые полупрозрачные материалы (емкостей и самого силикона) позволяют воочию наблюдать процесс формирования пресс-формы.

Извлекаем схватившуюся резину с моделью внутри из емкости. Для этого освобождаем струбцины (кожух) и отделяем две половинки коробки – силикон легко отходит от гладких стенок. Для полного застывания жидкой резины потребуется 40-60 минут.

Сборка модельных блоков

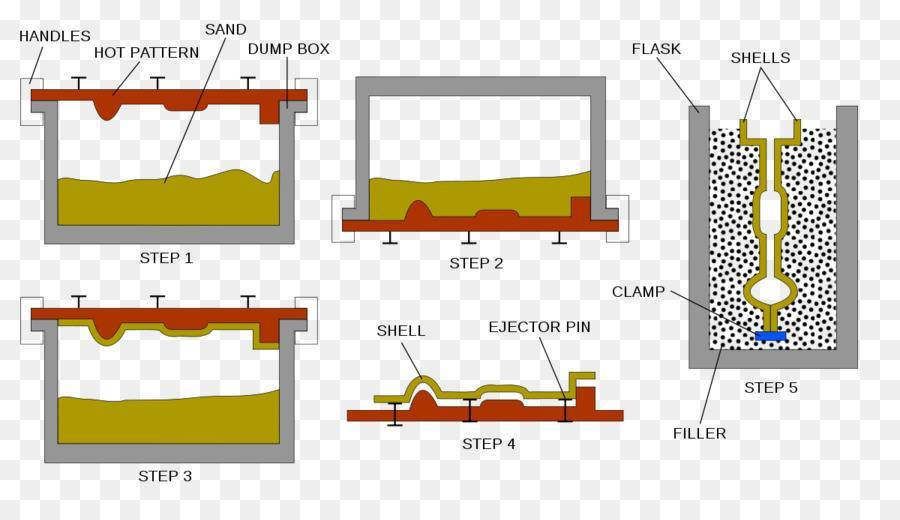

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

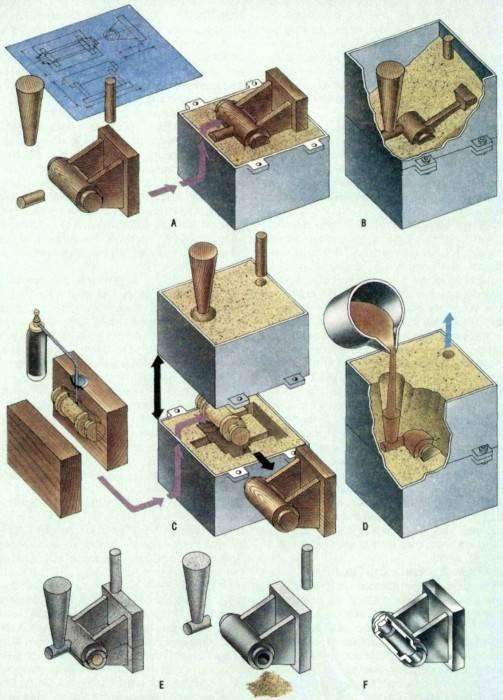

Литьё по выплавляемым моделям

Его используют для особо ответственных видов изделий высокой точности — таких, например, как турбинные лопатки. Точный макет будущей детали выполняется из вещества с низкой температурой плавления, такого, как воск. В производстве используется смесь парафин-стеарин в равных частях. Для более крупных видов изделий в состав добавляют соли, препятствующие короблению макета. Потом путем погружения макет покрывают 5-12 слоями специальной жаростойкой суспензии. В качестве основы берут гидролизованные силикаты, жаростойкой обсыпкой являются зерна электрокорунда или кварца.

Отливки по выплавляемым моделям

Для сушки применяют шкафы, наполненные аммиачным газом. Далее форму нагревают, чтобы из нее вытек парафин. Остатки состава удаляют паром, подаваемым под высоким напором. Следующая фаза подготовки — прокаливание при температуре около 100 °C. Эту операцию проводят для избавления от остатков, способных к газификации. Заливка осуществляется в подогретые до 1000 °C матрицы. После охлаждения изделия по заданному графику в термостате, матрицу разбирают и достают деталь.

Другие преимущества

- возможно изготовление продукции из сплавов, плохо поддающихся механической обработке

- Можно отливать детали, которые другими видами литья пришлось бы лить по частям и впоследствии соединять в единый узел