Классификация

Данные машины бывают трех типов:

- контурного;

- позиционного;

- адаптивного.

Первый тип включает приборы, работающие по заданной траектории. Такие агрегаты требуют контроля со стороны оператора. Ко второму типу относятся станки, способные выполнять обработку на устройстве точечным образом. Третий тип объединяет возможности контурного и позиционного станка.

Станки отечественного производства поступают в продажу с определенной маркировкой, при помощи которой можно определить возможности оборудования. Маркировка включает букву и цифру. Наиболее распространенные модели имеют маркировки:

- Ф1 – рабочий механизм выполняет обработку по заранее заданным координатам;

- Ф2 – рабочий механизм осуществляет точечную обработку;

- Ф3 – задается траектория, по которой выполняется точение на станках с ЧПУ под контролем оператора;

- Ф4 – комбинированная обработка, объединяющая возможности контурных и позиционных станков.

Также токарные станки с программным управлением отличаются:

- расположением оси шпинделя;

- расположением направляющих;

- конструкционными особенностями;

- видом осуществляемой обработки.

Приборы с числовым программным управлением делятся по уровням точности, каждому из которых соответствует определенная маркировка:

- Н – нормальная;

- П – повышенная;

- В – высокая;

- А – особо-высокая;

- С – особо точные устройства (только мастер-станки).

Маркировка выбирается в зависимости от того, где планируется применение станочного прибора. Если в маркировке отечественного станка присутствует буква «С», это указывает на наличие дополнительных возможностей устройства.

Обзор видов

Все токарно-фрезерные агрегаты имеют свой шифр в виде цифр и букв. По нему можно узнать возможности и составить описание того или иного оборудования. Обычно в таком шифре содержится три-четыре знака: первая цифра – это группа, к которой относится стан, вторая – это тип аппарата, третья и четвертая – это описание одного из главных параметров стана или материала, с которым предстоит работать. Если после первого обозначения находится буква, то она указывает на то, насколько усовершенствована или нет была базовая модель. Буква же после всей цифровой части говорит о классе точности, особенностях и варианте модификации базовой модели.

Еще в СССР была создана определенная классификация станков для работы с заготовками из металла, где все оборудование разделили на девять групп, каждая из которых делится еще на несколько подгрупп.

По конструкции фрезерная аппаратура довольно разнообразна, в общем же ее можно разделить на два основных типа:

- станы общего назначения, или универсальные, – сюда относятся вертикально-, горизонтально- и продольно-фрезерные;

- станы специализированные – это шпоночно-, карусельно-, шлицефрезерные, фрезерные с копиром и другие.

Токарно-винторезный

Этот вид токарного стана считается универсальным, именно поэтому он используется при производстве единичных деталей и деталей, выпускаемых сериями. С его помощью можно создавать винтовую нарезку модульного, метрического и дюймового типов, а также производить обработку металлических деталей.

Токарно-карусельный

Оборудование карусельного типа обычно используется для обработки заготовок больших размеров. Используются:

- для работы с заготовками в форме цилиндров и конусов;

- для создания пазов разных конфигураций;

- для фрезеровки, шлифовки и подрезки торцевых частей;

- для создания винтовой нарезки.

Конфигурация данного станка включает специальный стол с планшайбой, стойки и суппорты.

Лоботокарный

На лоботокарном оборудовании проходит обработка деталей цилиндрической и конической форм, лобовых заготовок. Главное отличие – ось вращения расположена в горизонтальной плоскости.

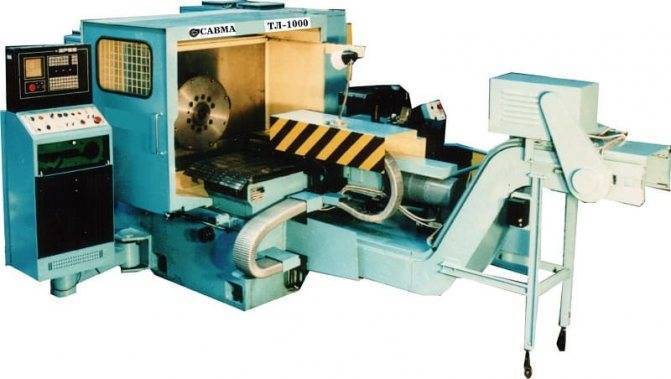

Токарно-револьверные

Револьверная группа станов используется для работы с деталями из калиброванного прута. Такое название оборудование получило благодаря тому, как крепятся в нем инструменты: фиксируются в статическом или приводном держателе. Эта особенность наделяет оборудование множеством возможностей: расточка, точение и фасонное точение, сверление, создание резьбы, развертывание, фрезеровка.

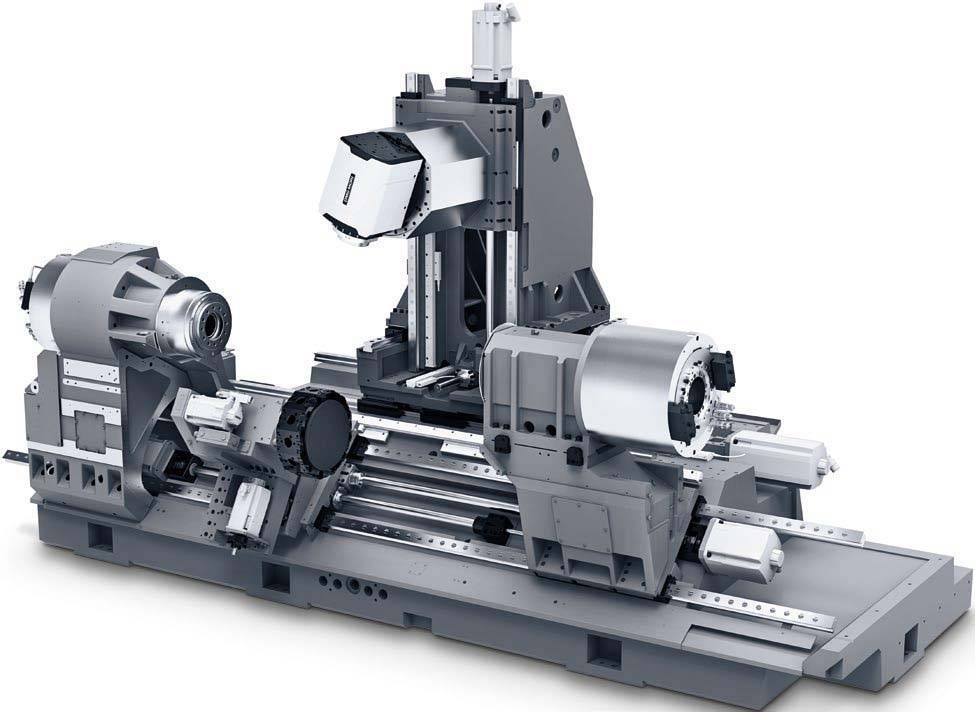

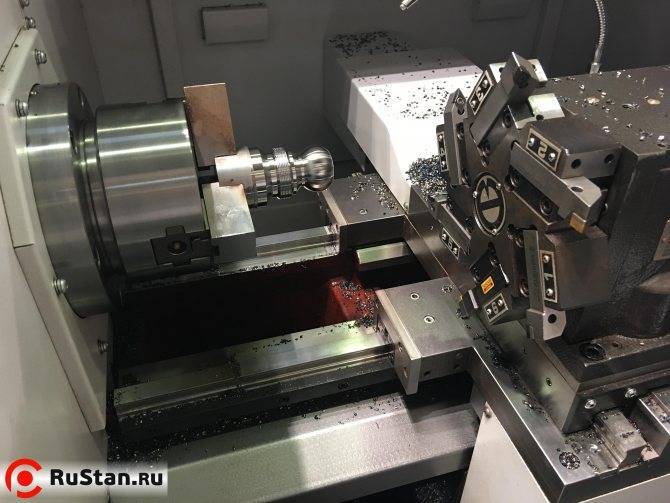

Токарно-фрезерный обрабатываемый центр

Для точения используются металлорежущие резцы, зафиксированные во фрезерной головке. Благодаря этому увеличивается количество функций станка.

Автомат продольного точения

Используется на серийном производстве деталей маленьких размеров из прутов, профиля и проволоки, изготовленных из легированной стали, меди и других металлов. В состав оборудования входят подвижные и неподвижные бабки.

Многошпиндельные токарные станки

Станки этого вида используются для работы со сложными деталями из холоднотянутых прутов или труб различного диаметра сечения. Высокая мощность привода и жесткая конструкция обеспечивают высокую работоспособность оборудования.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

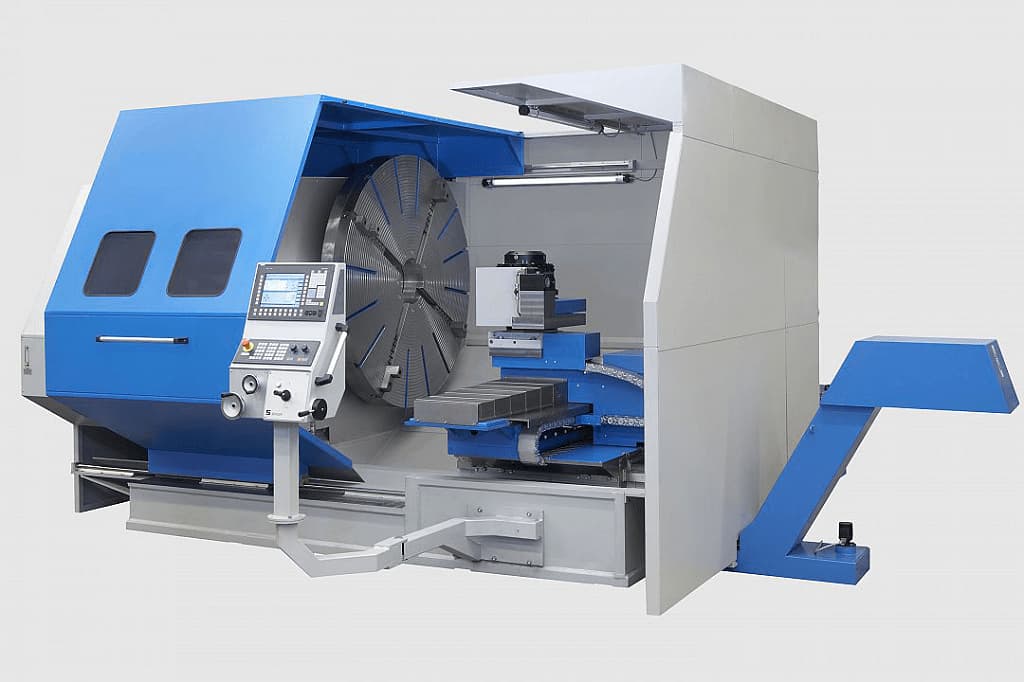

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Конструктивные особенности

Основные компоненты

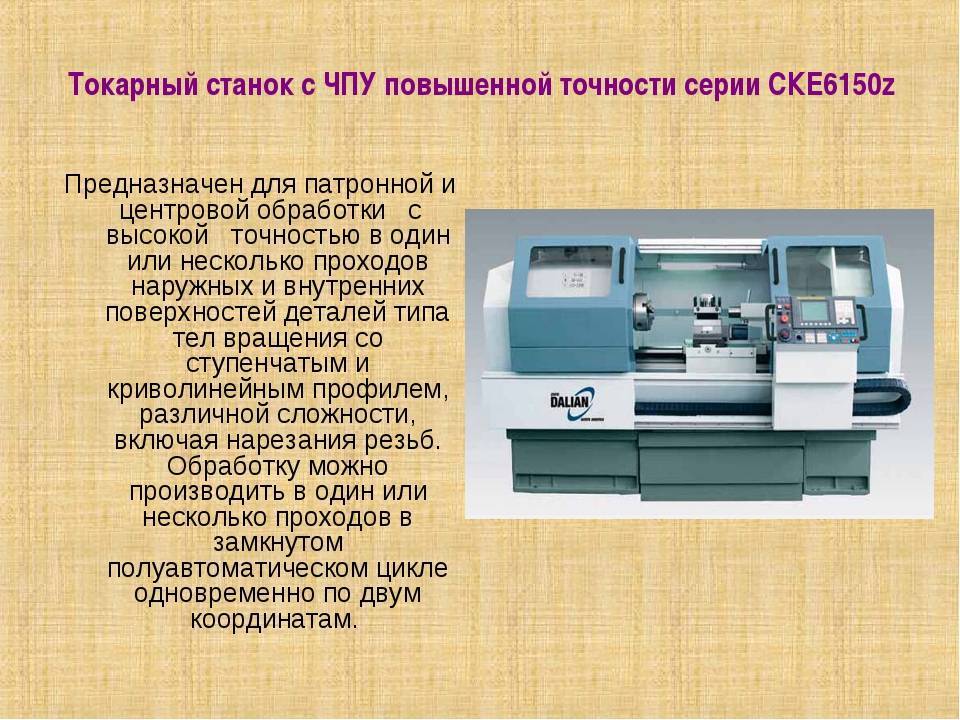

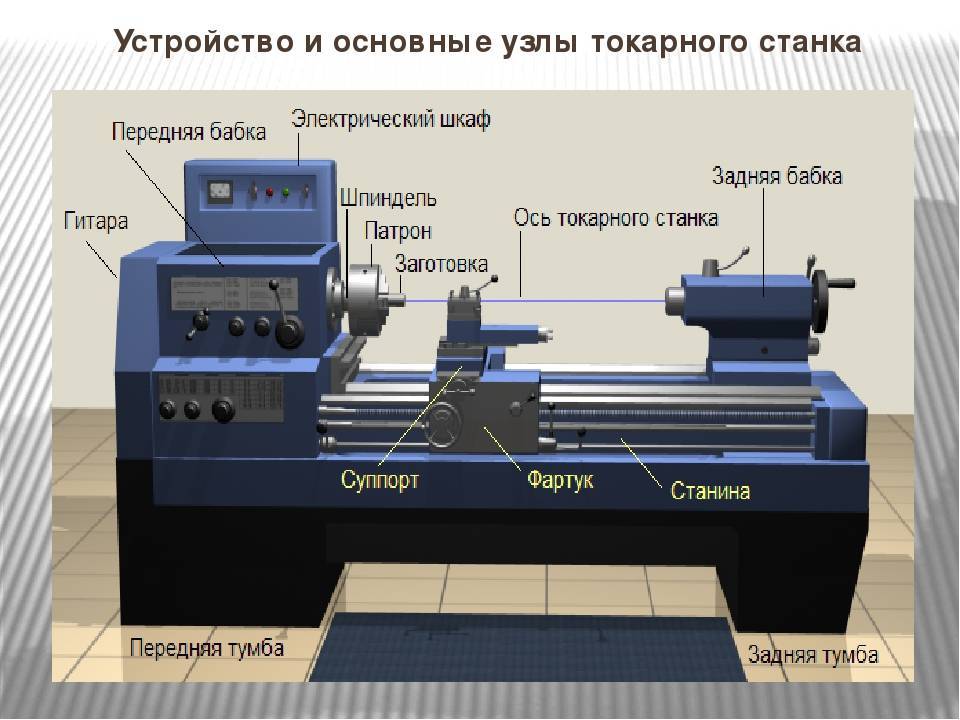

Основными конструктивными компонентами станка с ЧПУ являются:

- основание )станина): несущая конструкция, на которой базируются все остальные элементы станка. Попутно она уменьшает колебания, возникающие от работы электродвигателя;

- бабка шпиндельная: служит для установки токарного патрона. Принимает на себя крутящий момент от силовой установки. Параметры вращения меняются посредством коробки скоростей;

- суппорт: обеспечивает смещение резца относительно заготовки. Состоит из нижней и верхней кареток. Первая обеспечивает перемещение узла по направляющим станины, во второй закреплен резцедержатель;

- система подачи: осуществляет смещение суппорта по плоскостям – одной или двум.

Увеличить производительность станка можно установкой револьверной головки. Она имеет сложную конфигурацию, позволяющую устанавливать одновременно несколько резцов.

Существует еще одно устройство, устанавливаемое при необходимости на токарный станок с ЧПУ – планшайба. Она используется при обработке деталей, несимметричных относительно оси – шатунов, рычагов, корпусов и пр.

Технические характеристики

Токарные станки с ЧПУ выпускаются с вертикальным и горизонтальным расположением резцедержателя. Наиболее распространены модели второго типа (например, токарный станок с ЧПУ с прутковой подачей)

При выборе оборудования в первую очередь обращают внимание на его вес и суммарную мощность: эти параметры являются определяющими при выборе места установки и оценке возможностей электросети предприятия

Основными техническими и эксплуатационными характеристиками являются:

Сравнительные цены на станки и запчасти

| Модель | Цена, руб. с НДС |

|---|---|

| JET JTL-1118CNC | 32 032 123 руб. |

| Фрезерный станок ОРША-Ф32ГФ3х01 с ЧПУ | 8 570 735 руб. |

| PPK-255B | 253 232 руб. |

| UNITECH 623 | 2 972 678 руб. |

| Диск пильный 315мм х 100Т х 32мм х 3,4мм/2,2мм (по ламинату) | 1 899 руб. |

| Стол 2-х координатный поворотный 225х175х138мм (АКР-1-302) «CNIC» | 12 057 руб. |

| ВЗ-318.П5 | 13 225 руб. |

| Вставка к резьбовой пробке М 48х1,5 ПР 5Н | 491 руб. |

| Кольцо резьбовое М 6,0х0,75 НЕ 6g | 101 руб. |

| Пробка гладкая d 12,2 Н 7 ПР-НЕ, 2-х сторонняя | 537 руб. |

| Штангенглубиномер 0-1000мм ШГ-1000, цена деления 0.02, моноблок «CNIC» (62351) | 9 051 руб. |

| Штангенциркуль 0 — 250 ШЦЦ-I (0,01) электронный с глубиномером (Калиброн) | 8 107 руб. |

| Индикаторная СИ- 300, 200-300 мм с индикатором ИЧ 10-2М кл.точн.1 (0,01) | 10 278 руб. |

| Центра | |

| Экстрактор — съемник болтов и шпилек № 4 (М8-М10) ШХ15 «CNIC» | 68 руб. |

- максимальный диаметр обрабатываемой заготовки;

- способ ее установки – над станиной или суппортом;

- вес заготовки и ее длина;

- величина смещения каретки по координатным осям;

- предельные параметры вращения шпинделя и диаметр его отверстия;

- количество инструментов, которые можно установить в револьверную головку;

- характеристики подач.

Эксплуатационные свойства

Блок ЧПУ обеспечивает работу токарного станка в автоматическом или полуавтоматическом режимах. В первом случае скорость обработки повышается, однако контроль за качеством выполнения операции снижается. Поэтому при сложной обработке применяется второй режим.

Если активизирован полуавтоматический режим, станок выполняет только одну операцию. Для запуска следующей нужно вмешательство оператора. Такую методику применяют в единичном производстве. После замера фактических характеристик имеется возможность откорректировать программу.

В массовом производстве оборудование работает в автоматическом режиме с использованием стандартных программ. Они подлежат изменению лишь в случае перехода на изготовление другого типа детали.

Лоботокарный станок

Лоботокарный (лобовой токарный) станок – это один из видов токарных станков. Их спецификой является токарная обработка деталей большого диаметра с малой длиной. Это токарное оборудование также позволяет производить обработку массивных плоских цилиндрических заготовок или обрабатывать короткие детали типа тел вращения со значительными колебаниями (перепадами) диаметра в какой-либо части. Чаще всего с помощью лоботокарных станков обрабатывается торцевая часть закреплённой в планшайбе заготовки или её кромка, нарезается резьба на поверхности детали или производятся операции по шлифовке её торцевой поверхности.

У лоботокарных станков отсутствует задняя бабка, станина станка низкая и короткая, центры расположены высоко. Для работы с большими диаметрами (более 200 мм) переднюю бабку располагают отдельно от суппорта (в этом варианте исполнения как суппорт, так и шпиндель станка снабжаются индивидуальным приводом).

Лобовой токарный станок имеет несколько отличий, позволяющих чётко отделить его от других станков токарной группы:

- крепление на шпинделе (планшайбе) деталей большого диаметра;

- отсутствие задней бабки;

- невысокие обороты вращения шпинделя;

- раздельный привод шпинделя и суппорта;

- возможность осуществления шлифовальных работ;

- исключается возможность закрепления заготовок в центрах.

С помощью лоботокарного станка осуществляется токарная обработка поверхностей цилиндрического, конического, фасонного, лобового типа различных труб, дисков и валов. Такой станок идеально подходит для производства чугунных и стальных фланцев, колец или дисков (реже — маховиков, шкивов и зубчатых колёс). Горизонтальная ось вращения детали и большой объём свободного пространства позволяет обрабатывать на станке массивные многотонные детали небольшой длины.

Монтируется лобовой токарный станок на бетонном основании. На плите крепится станина и тумба. В последней размещается передняя бабка с приводом и коробкой скоростей. Бабка снабжается шпинделем с патроном специальной конструкции, позволяющим закреплять заготовки большого диаметра.

На станине располагаются суппорт с устройствами для зажима и удержания резцов и фартук, снабжённый кареткой. При замене резцедержателя шлифовальной головкой токарная обработка металла резцом может сменяться шлифовальными работами.

Суппорт обладает плавной подачей, обеспечиваемой работой отдельного двигателя.

Электродвигатель, приводящий в действие главный привод, располагается отдельно и также монтируется на массивном основании. Такой вариант компоновки оборудования позволяет значительно снизить воздействие на процесс обработки детали вибрационных искажений, что упрощает процесс тонкой шлифовки торцевой поверхности детали. В ряде случаев по специальному заказу лоботокарные станки снабжаются задними бабками. Такое решение позволяет значительно расширить технологические возможности оборудования.

Снабжение суппорта восьмипозиционной головкой существенно увеличивает набор производственных операций и повышает скорость переключения между ними. Установка транспортёра для удаления стружки значительно облегчает ведение работ при включении станков этого типа в мелкосерийное производство. Токарная обработка деталей многократно ускоряется монтажом на лоботокарный станок устройств числового программного управления контурного типа. Такое нововведение позволяет в автоматическом режиме перемещать резец по заданной криволинейной траектории, изменять частоту вращения шпинделя для сохранения постоянной скорости резания.

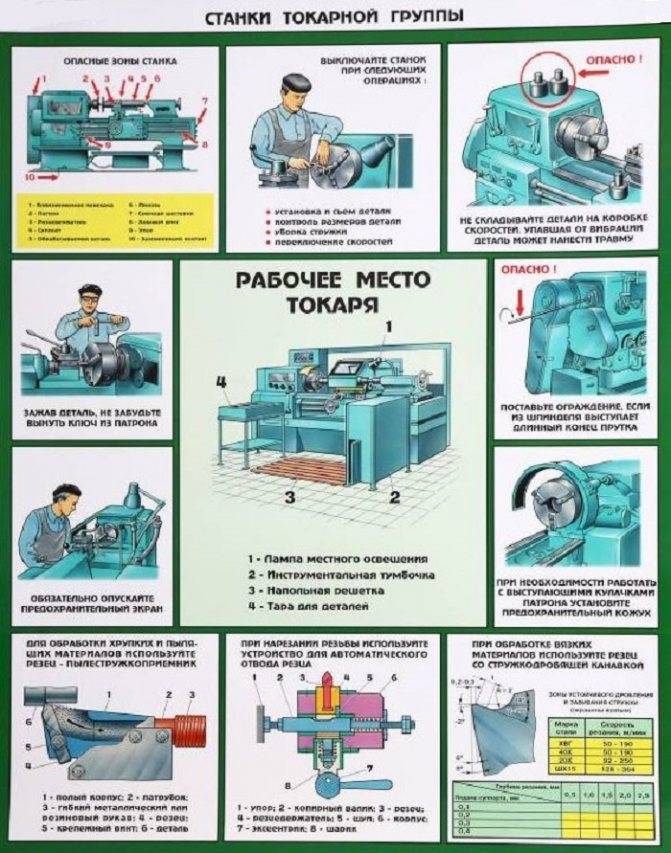

Общие правила техники безопасности

Разделим правила безопасности на 2 больших раздела:

Как следует поступать оператору станка:

- Одежда оператора во время работы на станке должна быть застегнута на все пуговицы. Не должно быть свободно болтающихся шнурков. (Наверное, все помнят юмористический предупреждающий плакат: «Чтоб на вал не накрутило, закатай рукав,…»).

- Перед включением станка следует провести его техническое обследование.

- Выполнение всех действий на станке должно происходить лишь в соответствии с подробным технологическим процессом обработки заготовки.

Категорически запрещается:

- начинать работу во время обследования и наладки станка;

- эксплуатировать станок со значительно изношенными центрами; использовать сколь угодно мало, но дефективный режущий инструмент;

- в случае отсутствия должной квалификации пытаться исправить проблемы в электрической аппаратуре станка;

- отходить от работающего станка или же поручать работу на нем третьим (неподготовленным) лицам.

Лоботокарный станок: виды, характеристики

Цена по запросу

- Специализированный токарный станок

- Заготовки большого Ø и небольшой длины

- Обтачивание, проточка канавок, растачивание

- Передняя бабка с планшайбой

Доставка

Купить лоботокарный станок

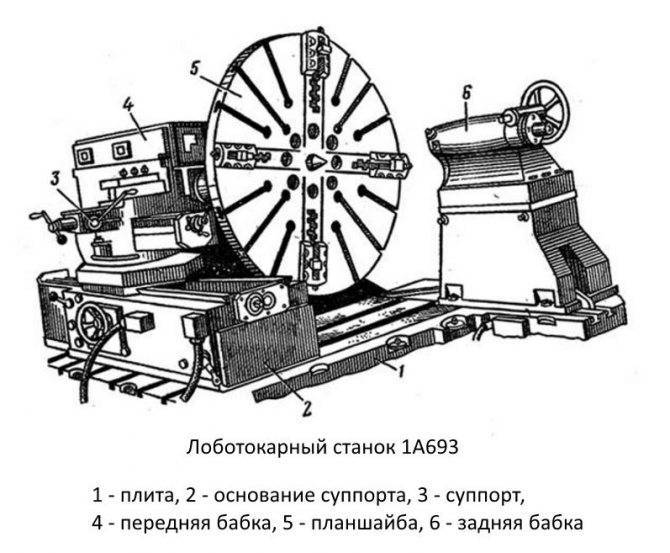

Лоботокарный станок (рис. 1) представляет собой специализированный токарный станок, предназначенный для токарной обработки заготовок большого диаметра и небольшой длины. На этих станках выполняются обтачивание наружных цилиндрических и конических поверхностей, обработка торцов, проточка канавок, растачивание внутренних поверхностей и др. По конструкции лоботокарный станок несколько отличается от центрового токарного станка. Станок имеет следующие основные узлы: плиту 1, переднюю бабку 4 с планшайбой 5, основание суппорта 2, суппорт 3 и заднюю бабку 6, установленную на высокой подставке. Передняя бабка, в которой размещена коробка скоростей, жестко закреплена на плите; основание суппорта с продольными направляющими и заднюю бабку можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в пазы плиты.

Рис. 1. Лоботокарный станок 1693

Обрабатываемая заготовка в лоботокарном станке закрепляется на планшайбе в кулачках или с помощью прихватов и болтов; при необходимости заготовка может поддерживаться центром задней бабки. Выемка в плите под планшайбой позволяет обрабатывать заготовки, диаметр которых больше диаметра планшайбы.

Цепь подач получает движение от отдельного электродвигателя и обеспечивает механические продольное и поперечное перемещения суппорта в широком диапазоне скоростей (величин подачи).

Лоботокарный станок: характеристики

Лоботокарный станок 1Н692

- Высота центров над плитой — 1000 мм

- Наибольшее расстояние между центрами — 2000 мм

- Диаметр планшайбы — 1250 мм

- Наибольший диаметр обрабатываемой поверхности над плитой — 2000 мм

- Пределы чисел оборотов шпинделя — 2,5-125 об/мин

- Количество скоростей шпинделя — 18

- Мощность привода шпинделя — 28 кВт

Лоботокарный станок 1693

- Высота центров над плитой — 1250 мм

- Наибольшее расстояние между центрами — 1250 мм

- Диаметр планшайбы — 2500 мм

- Наибольший диаметр обрабатываемой поверхности над плитой — 2400 мм

- Наибольший диаметр обрабатываемой поверхности в выемке плиты — 3200 мм

- Пределы чисел оборотов шпинделя — 0,7-31,5 об/мин

- Количество скоростей шпинделя — 12

- Мощность привода шпинделя — 40 кВт

Лоботокарные станки почти вытеснены станками карусельными. Однако благодаря простоте конструкции и относительно невысокой стоимости лоботокарные станки еще используются в условиях индивидуального производства и для ремонтных работ.

Маркировка токарного оборудования с ЧПУ

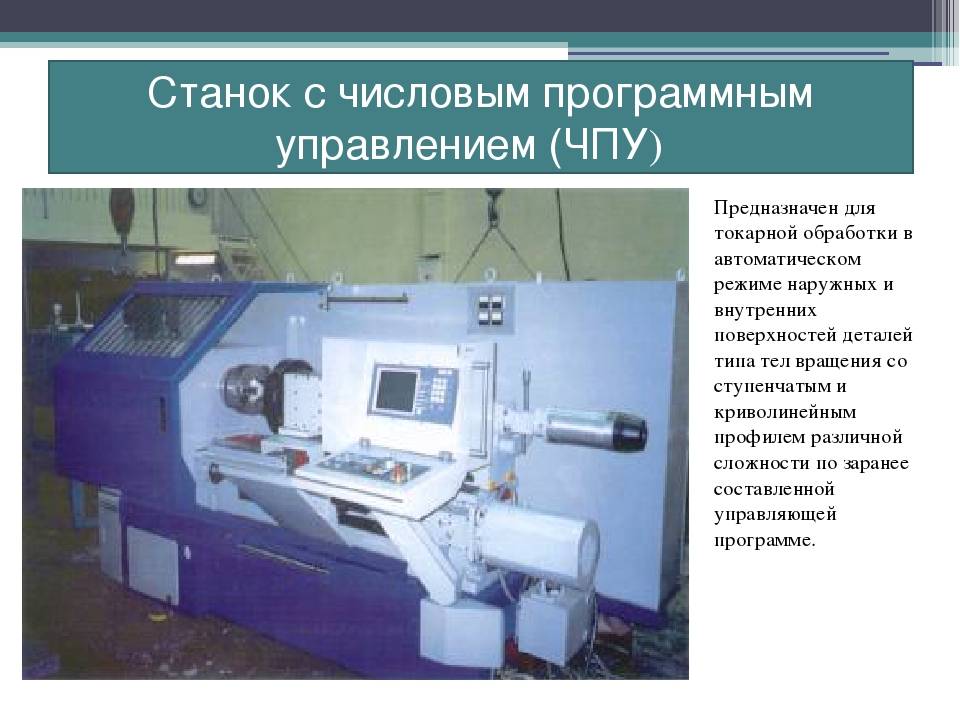

Система автоматизированного управления станков токарной группы может быть организована по трем основным схемам.

Контурная

Данная схема предполагает программирование траектории перемещения (криволинейной в том числе) рабочего инструмента и контроль над правильностью осуществления данной процедуры.

Позиционная

При реализации такой схемы программируются координаты точек, в которых должен оказаться рабочий инструмент после выполнения определенной технологической операции.

Адаптивная

Данная схема предполагает совмещение принципов работы двух предыдущих.

Буквенно-цифровое обозначение, стоящее в конце маркировки, как раз и указывает на то, по какой системе в данном станке организовано числовое программное управление:

- Ф1 — станки, в которых рабочий инструмент перемещается по предварительно заданным координатам, при этом в них предусмотрена цифровая индикация;

- Ф2 — модели, где перемещение инструмента реализовано по позиционной схеме;

- Ф3 — токарное оборудование, в котором реализована контурная схема управления движением инструмента;

- Ф4 — модели токарных станков с ЧПУ с адаптивной (универсальной) системой управления.

Маркировка токарных станков с ЧПУ

В маркировке некоторых моделей токарных станков с ЧПУ можно встретить буквенно-цифровое обозначение С1-С5, которое говорит о том, что такое оборудование отличается особыми технологическими возможностями. В частности, модели, в маркировке которых присутствуют обозначения С1 и С2, обладают невысоким пределом подач и небольшим диапазоном их регулировки. А вот агрегаты, в маркировке которых есть символы С3, С4 и С5Т, наоборот, имеют увеличенный диапазон подач и отличаются широкими возможностями по их регулировке.

Благодаря своим расширенным возможностям модели станков, в чьей маркировке присутствуют символы С4 и С5, можно использовать для эффективного выполнения многих технологических операций, например, нарезания наружной и внутренней резьбы, обработки заготовок, имеющих цилиндрическую, коническую и фасонную форму, в том числе и ступенчатую. Стоит отметить, что обрабатывать на таких станах можно как наружные, так и внутренние поверхности, отличающиеся сложностью своей конфигурации.

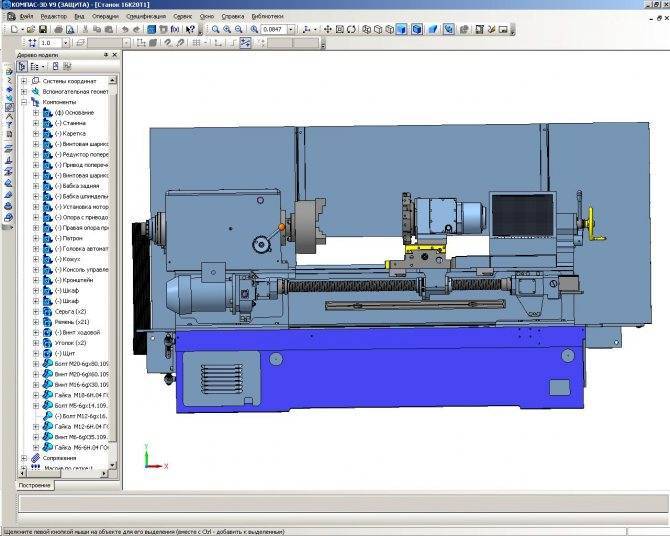

Управляющая программа

Токарный станок с ЧПУ выполняет обработки детали на основе параметров управляющей программы (УП). Изготовление деталей без нее невозможно. Выбор управляющей программы зависит от области применения. Она может быть разработана самостоятельно специалистом, или приобретена уже готовой. Второй способ используется при изготовлении станком деталей со стандартными параметрами.

В большинстве же случаев при применении станков для производства новых деталей требуется создание индивидуальной управляющей программы. УП состоит из набора последовательных действий, необходимых для изготовления конкретной детали.

При помощи команд настраивается:

- перемещение рабочих инструментов;

- перемещение заготовки;

- скорость токарной обработки детали.

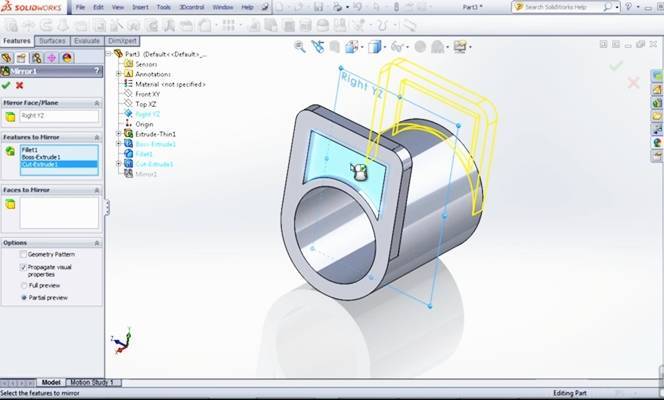

Программа пишется при помощи специального софта, устанавливаемого на компьютер. Для создания УП чаще всего используются приложения:

- AutoCAD;

- T-FlexCAD;

- NanoCAD;

- ArtCam;

- SolidWorks.

Управляющая программа создается в несколько этапов. На первом этапе разрабатывается трехмерная модель будущей заготовки. Эта работа осуществляется дизайнерами-программистами, использующими вышеуказанное программное обеспечение. После этого модель сохраняется в файл определенного формата, совместимого с управляющим блоком станка.

На втором этапе выполняется создание управляющей программы. Она включает комплекс команд, которые при последовательном выполнении создают реальную заготовку по ранее разработанной трехмерной модели. Управляющая программа также сохраняется в отдельный файл, который можно считывать со съемных носителей.

На третьем этапе УП загружается управляющий блок токарного станка, и запускается. Первый запуск является пробным, поскольку часто возникает необходимость в доработке программы. В этом случае сохраняются ошибки, при помощи программа которых программа корректируется, и снова загружается в ЧПУ станка. Если тестовый запуск показал соответствие нужным требованиям, разработка программы официально завершена, и ее можно использовать для чистовой обработки, и запускать в серийное производство.