Устройство и назначение люнета

Люнет токарный – это своеобразная опора. Он позволяет удерживать цилиндрическую деталь в горизонтальном положении и в то же время не препятствует ее вращению вокруг своей оси. Оборудование в токарном деле применяют в нескольких случаях:

- Болванка длинная, в середине провисает. В этом случае закрепленный посередине люнет выравнивает заготовку, и во время вращения нет опасности, что она будет вращаться «веретеном», то есть в центральной ее части будет утолщение. Оно однозначно приведет к неравномерности обработки на токарном станке и может быть причиной вибраций, заклинивания и разрушения резца и заготовки.

- Нужно обработать торец заготовки. В этом случае нет возможности закрепить деталь за этот торец, так как он будет подвергнут расточке. Люнет токарный выставляют как можно ближе к зоне обрабатываемого участка. Эта операция в основном выполняется в последнюю очередь, когда вся остальная длина детали уже проточена начисто.

Люнет может быть установлен на любом металлорежущем оборудовании, если это токарный, фрезерный или шлифовальный станок.

В конструкции присутствуют следующие элементы:

- Основание люнета – это цельнометаллическая деталь. Она имеет нижнюю плоскость с отверстиями под крепежные болты, за счет которой приспособление устанавливается и фиксируется к станине токарного станка.

- Крышка. Она также относится к основанию, характерна для неподвижных токарных люнетов, выполнена из стали, подвижно крепится к нижней части.

- Выдвижные опоры. Могут быть выполнены с роликами на конце либо работать по принципу скольжения (элементы кулачкового типа). Именно кулачки и создают опору для заготовки. Чтобы они менее изнашивались, их усиливают твердосплавными покрытиями. Для уменьшения воздействия кулачков на деталь (протирание или продавливание) контактную часть снабжают наконечниками из бронзы.

- Регулировочные винты. Назначение этого элемента состоит в выдвижении кулачков и последующей их фиксации в заданном положении.

Какие бывают люнеты, их устройство

Приспособление применяют тогда, когда нужно избежать риска повреждения и деформации изделия или режущих элементов станка за счет придания заготовке дополнительной устойчивости, в отдельных случаях — для возможности обработки детали с торца. Устройства бывают подвижного типа и неподвижные.

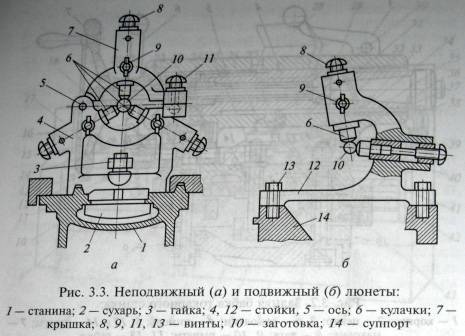

Люнет неподвижной конструкции

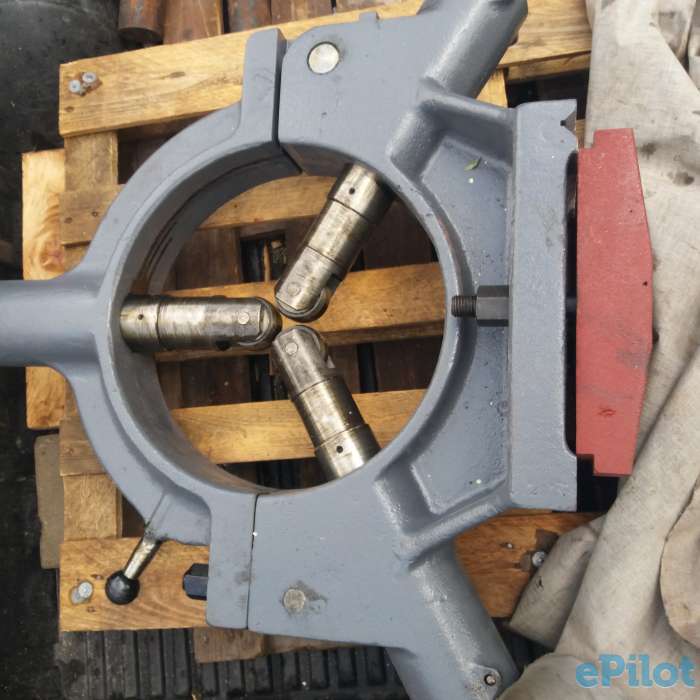

Механизм этого типа предназначен создавать поддержку для габаритных длинных деталей во время обработки. Его крепят в область нижнего зацепления станка стационарно и неподвижно. Результат использования – уменьшение биений и вибраций, повышение точности обработки. Неподвижный люнет состоит из:

- Основы, которая непосредственно крепится к станку при помощи специального болта;

- Крышки, при помощи шарнира соединенной с основанием;

- Фиксатора крышки к основанию;

- Выдвижных кулачков или роликов (обычно их три);

- Механизмов подачи и фиксации кулачков.

В некоторых случаях первые два элемента могут выступать единой конструкцией.

Так как кулачки имеют непосредственный контакт с обрабатываемой поверхностью, в месте соприкосновения последняя может нарушаться. Во избежание этого на концах упоров есть бронзовые наконечники. Сами же кулачки изготавливают из твердых сплавов, чтобы они выдерживали серьезные динамические нагрузки. Выдвижные ролики оказывают меньшее влияние на заготовку в плане ее повреждения.

Люнет подвижной конструкции

Подвижный токарный люнет устанавливают на станке, на его продольном суппорте, и закрепляют к каретке. Вдоль этого суппорта его можно свободно перемещать аналогично тому, как перемещается токарный резец. Приспособление может быть применено для разных диаметров изделий. Результат использования – токарный резец оказывает меньшее давление на поверхность, обработка проходит более равномерно, исключается риск разрушения режущего элемента.

Кроме системы крепления к станку, все остальные элементы люнета подвижной конструкции схожи с неподвижным приспособлением. Существует определенная классификация устройств подвижного типа для токарных станков:

- По типу элементов удержания заготовки – фиксаторы кулачковые, фиксаторы со встроенными роликами;

- Для разных операций обработки детали – под шлифовку, под обточку, для изготовления подшипников;

- По количеству выдвижных упоров – с тремя и более фиксирующими элементами;

- В зависимости от системы регулировки фиксаторов – механическим способом вручную, гидравлическим способом, автоматически.

Люнет для токарного станка своими руками

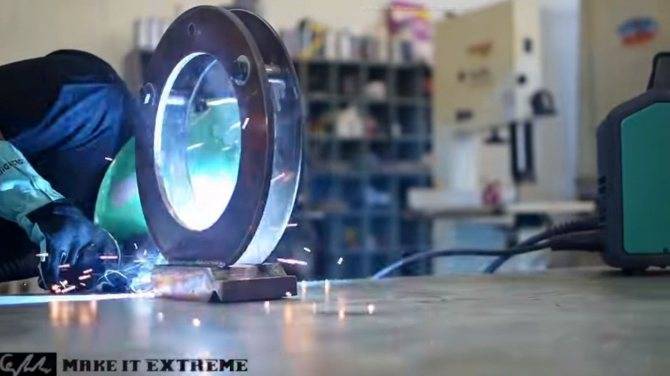

Здравствуйте, уважаемые самоделкины! Эта статья будет интересна всем, у кого в мастерской есть токарный станок. Как любителям, так и профессионалам. Автор канала «Make it Extreme», часто сталкиваясь с необходимостью обработки больших деталей на токарном станке, решил изготовить для него люнет.

Это приспособление позволяет обрабатывать заготовки больших диаметров и длин с высокой точностью. При помощи него создается дополнительная опора для второго края заготовки, которую стандартной задней бабкой закрепить затруднительно. У автора вот такой токарный станок, именно для него и будет делаться приспособление.

Инструменты. 1. Токарный станок. 2. Сверлильный станок. 3. Сварочный аппарат. 4. Плазменный резак. 5. Болгарка. 6. Торцовочная пила. 7. Мелочевка — молотки, сверла, и т.д. Материалы. Стальная пластина толщиной 25 мм. Стальная полоса, лист. Шпилька диаметром 12 мм. Подшипники, болты, шайбы, гайки… Краска.

Для начала, замеряет размеры направляющих.

Затем, из стальной пластины вырезает самую нижнюю часть основания, на котором и будет крепиться люнет.

Примеряет заготовку к направляющим, она будет находиться под ними.

В ее центре сверлит отверстие для зажима, начиная с малых диаметров сверел.

Затем переворачивает заготовку и проваривает вторую половинку головки болта.

Устанавливает под направляющие и надевает вторую часть, надевает шайбу и накручивает гайку.

Это — механизм фиксации положения люнета на направляющих. При отжатой гайке он легко двигается.

Закрутив гайку — положение фиксируется.

Размеры подошли, а так как верхняя часть была только прихвачена сваркой, проваривает швы.

Из листовой стали автор вырезал вот такие заготовки для корпуса люнета. А вот и плазморез.

У заготовок корпуса срезает часть окружности, что бы они имели ровный край для установки на основание.

Сверлит отверстия для соединительных болтов.

Затем прикладывает вторую панель и фиксирует болтами.

Затягивает болты.

Устанавливает две панели на основание. Вот так они будут выглядеть вместе.

Зачищает шов при помощи болгарки.

Обратите внимание на профиль основания. Приступает к сборке корпусов регулируемых прижимов, их нужно будет три

Для них использует стальную полосу.

Удлиненные гайки вкладывает между полосами, зажимает струбциной.

Убрав гайки, проваривает швы.

Разметив полученную прямоугольную профильную трубу, разрезает торцовочной пилой. Профиль трубы получился прямоугольный из-за формы гаек, шестигранник в квадрат не вписывается.

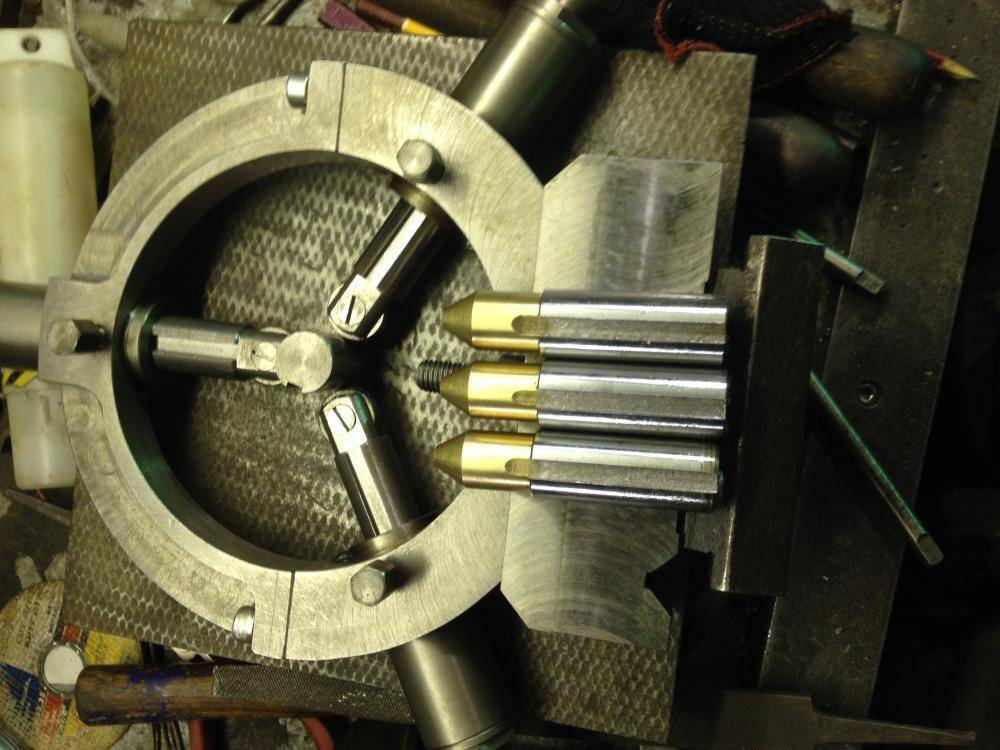

Зажимает заготовку в патроне токарного станка и стачивает часть резьбы.

Нарезает новую резьбу сначала резцом, затем леркой.

Накручивает «барашек» (ручку — крутилку). Вот так будут выглядеть прижимные механизмы в сборе.

С торца профиля приварил квадрат, и просверлил отверстие для шпильки. Расположив прижимы по местам на раме корпуса, приваривает их.

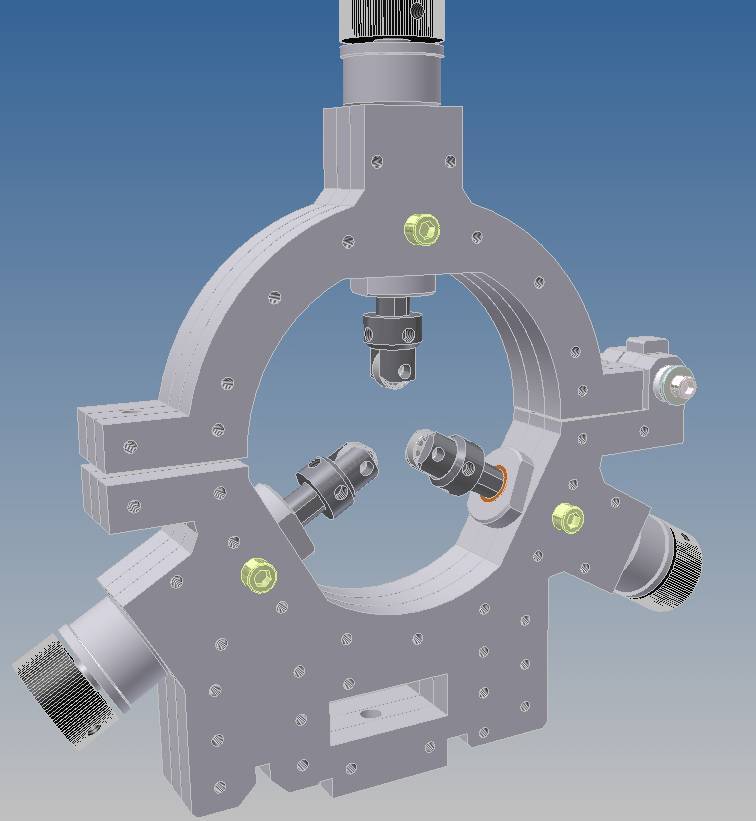

Установил на концы прижимов подшипники, проверяет схождение в центре и соосность патрону станка.

Нарезав кольцо на дуги, прилаживает их к раме. И проваривает швы.

После зачистки всех поверхностей — финишная покраска аэрозольной краской. Все готово, можно проверять на заготовке из трубы. Между подшипником и трубой подкладывает очень тонкую пластинку, для того, что бы подшипник не раздавило.

После закручивания фиксирующего винта пластинку удаляет. Тем же способом настраивает и остальные прижимы.

Спасибо автору за прекрасное исполнение такого очень нужного приспособления!

Всем хороших идей и послушного инструмента!

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

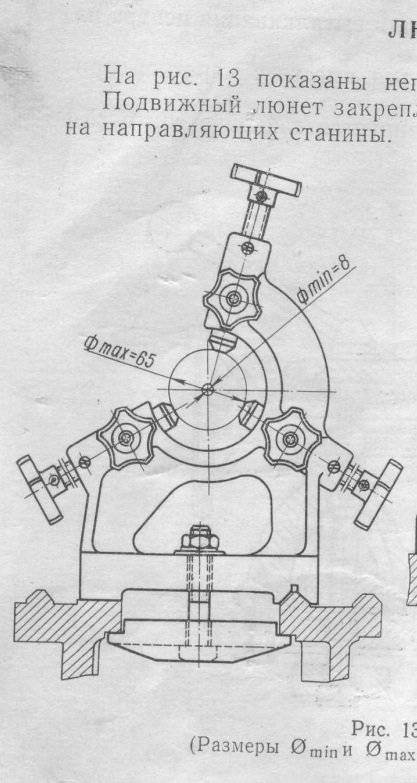

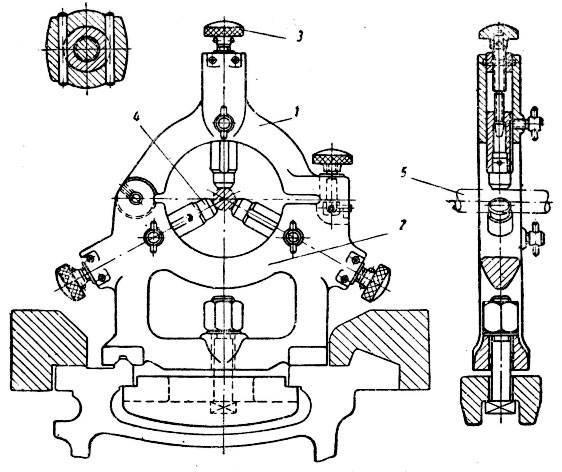

Статичный люнет и его строение

Статичное устройство устанавливается на станину при помощи нижнего зацепления. Основной задачей неподвижного люнета является поддерживание габаритных деталей во время работы с ними. Таким образом, удается избежать ненужных вибраций и повысить точность обработки заготовок. Статичный прибор имеет несколько ключевых элементов строения:

- основание;

- крышка на шарнирном креплении.

Для рабочей фиксации крышки в конструкции устройства имеется откидной болт со специальной головкой. В основании и на крышке люнета располагается три кулачка для фиксации. Посредством их регулировки оператор станка может подгонять прибор под размер обрабатываемых деталей. Для этого в конструкции прибора предусмотрены специальные болты.

Фиксаторы для люнетов изготовляют предпочтительно с чугуна. Чтобы избежать повреждения особо хрупких деталей кулачками прибора, на них устанавливают специальное защитное покрытие (как правило, бронзовое).

Некоторые производители создают люнеты сразу с защитным покрытием на кулачках. Но не только обрабатываемые детали страдают от фиксаторов устройства, но и сами кулачки изнашиваются в ходе работы. Именно поэтому их также создают на основе особо твердых сплавов.

Установка неподвижного люнета осуществляется в несколько этапов:

- Зафиксировать обрабатываемую деталь в центрах станка.

- Предварительно настраивают все три кулачка прибора.

- Шейку заготовки подтачивают в месте соприкосновения с кулачками люнета.

- Фиксируют заготовку для работы.

Стоит отметить, что не всегда требуется предварительная обточка шейки заготовки. Если деталь уже предварительно обработана или имеет фиксированные размеры, то обточку можно не делать.

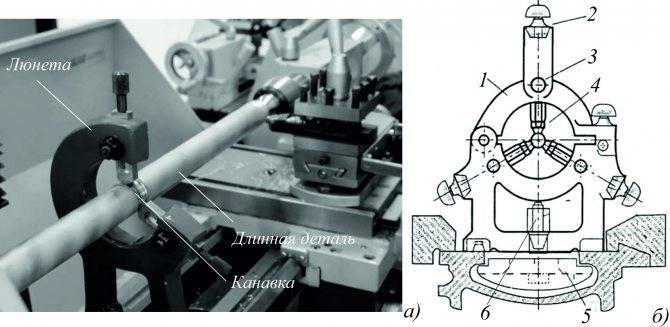

Обработка деталей в люнетах

Длинные и тонкие детали, длина которых в 10-12 раз больше диаметра, при обтачивании прогибаются под действием собственного веса и сил резания, в результате чего они получают бочкообразную форму – в середине толще, а по концам тоньше. Избежать этого можно, применив особое поддерживающее приспособление – люнеты. При применении люнетов можно обтачивать детали, снимая стружку большего сечения, не опасаясь прогиба их.

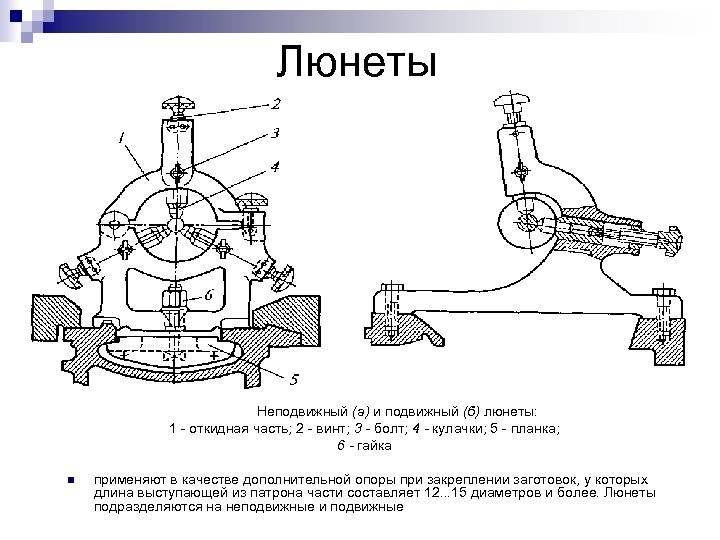

Люнеты бывают неподвижные и подвижные.

Неподвижный люнет

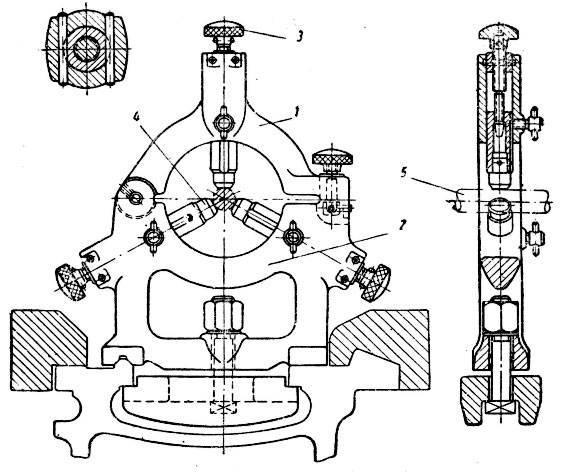

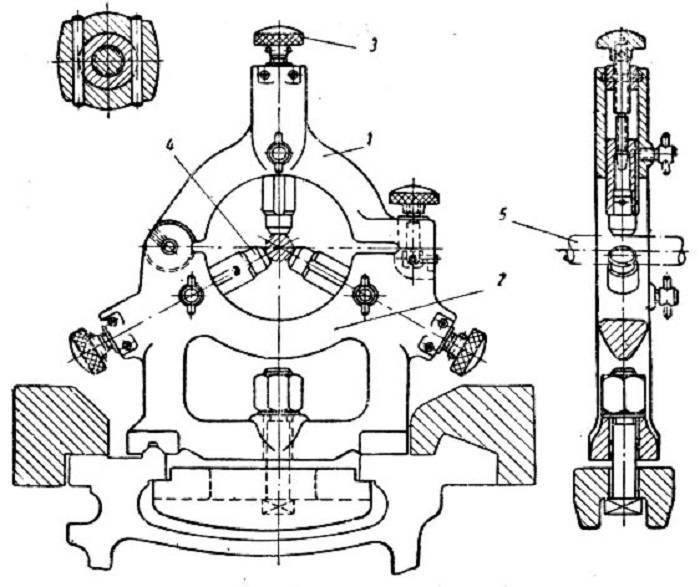

Неподвижный люнет (рис. 339) состоит из чугунного корпуса 1, с которым посредством болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму соответственно направляющим станины, на которых он закрепляется планкой 9 и болтом 8. В корпусе при помощи регулировочных болтов 2 перемещаются два кулачка 4, а в крышке – один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Рис. 339. Неподвижный люнет

Прежде чем установить заготовку в люнет, нужно проточить у нее посредине канавку под кулачки шириной немного больше ширины кулачка (рис. 340). Если заготовка имеет большую длину и небольшой диаметр, то при протачивании такой канавки неизбежен прогиб самой заготовки. Во избежание этого вначале протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посредине.

Рис 340. Обтачивание детали с применением неподвижного люнета

Иногда заготовка может оказаться настолько длинной и тонкой, что одной основной канавки не хватит. В подобных случаях протачивают еще две или больше дополнительных канавок.

Обработка в люнете

Обработку в люнете ведут так: обтачивают деталь до канавки, т. е. до места, где находится люнет, затем перевертывают деталь, устанавливают ее опять в центрах и, снова закрепив в люнете, обтачивают остальную часть вала.

В некоторых случаях нецелесообразно точить дополнительные канавки; тогда применяют способ, показанный на рис. 341 и 342. Цилиндрическую втулку 2 (рис. 342) надевают на среднюю часть заготовки 1 и с помощью болтов 4 устанавливают концентрично с осью заготовки. Концентричность втулки проверяют индикатором 3, как показано на рис. 342.

Заготовку с надетой втулкой устанавливают в люнет (рис. 341), а торцами – в центры и обтачивают до люнета. После этого открывают люнет, снимают заготовку с центров и удаляют втулку. Затем заготовку перевертывают и, установив кулачки люнета по диаметру обточенной части, обтачивают оставшийся участок заготовки.

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 343 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Рис. 342. Проверка концентричности установки втулки для обработки детали в неподвижном люнете

Рис 341. Обтачивание детали со втулкой в неподвижном люнете

Таким же образом можно обработать точные отверстия с торца длинной детали, например расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Кулачки неподвижного люнета должны быть установлены точно по диаметру детали с центром на оси шпинделя; их не следует зажимать туго. Поверхность детали, поддерживаемую

Рис. 343. Подрезание торца детали, установленной в патроне и неподвижном люнете

Рис. 344. Неподвижный люнет с шарикоподшипниками для скоростной обработки

кулачками, необходимо смазать маслом, чтобы уменьшить трение и предотвратить образование задиров.

Люнеты с жесткими кулачками не пригодны для скоростной обработки вследствие быстрого износа кулачков.

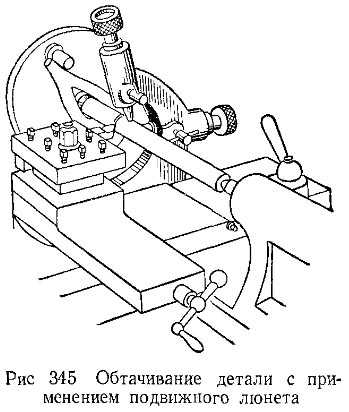

Рис. 345 Обтачивание детали с применением подвижного люнета

При скоростной обработке применяют люнеты с роликовыми или шариковыми подшипниками (рис. 344)

В этом случае трение скольжения заменяется трением Качения, благодаря чему уменьшается нагрев обрабатываемой детали, что важно при работе на больших скоростях резания

Подвижный люнет

Подвижный люнет (рис. 345) закрепляют на каретке суппорта. Вместе с ней он, следуя за резцом, перемещается вдоль обтачиваемой детали и поддерживает ее в месте приложения усилия, предохраняя от прогибов. Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.

Выделим некоторые преимущества

- Производится отечественным производителем;

- Имеет довольно не большой вес, компактен;

- В основе разработки бесцентровый метод;

- Сверхточный прибор, способный измерять округлости деталей.

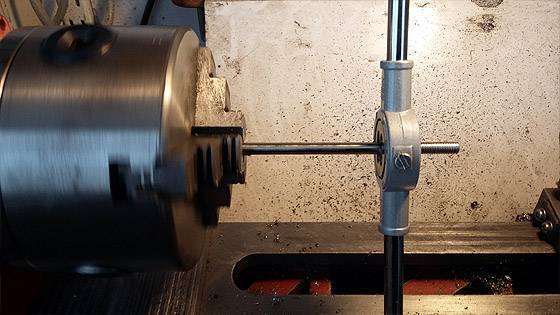

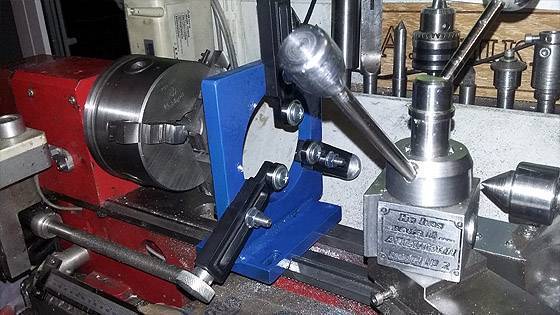

Прилагаем несколько изображений, как выглядят люнеты в работе.

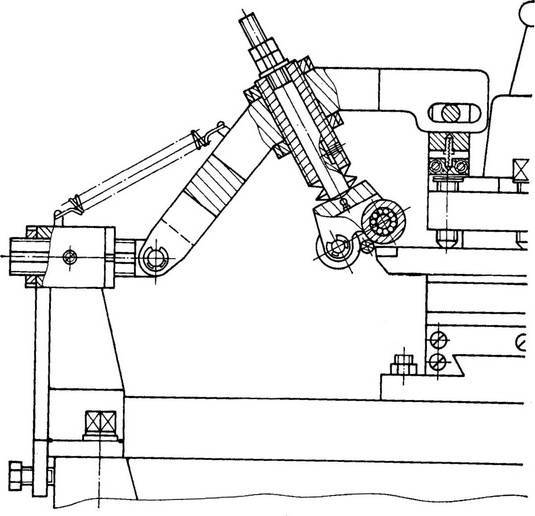

Чертеж люнета (общий вид)

- откидная крышка;

- основание люнета;

- установочные винты;

- колодки;

- обрабатываемая деталь;

| Данные люнеты широко применяются везде, где нужно измерить округлости прокатных валов, а именно: цилиндров печатных машин, валов в бумагоделательной индустрии, валов авиадвигателей, цилиндры печатных машин, роторов генераторов либо турбин. |

| Люнеты, находящиеся на изображении, дают возможность снимать неровности таким образом, что до полного устранения неровностей («как чисто») требуется подать круг на меньшую величину, чем при обычном шлифовании на башмаках. |

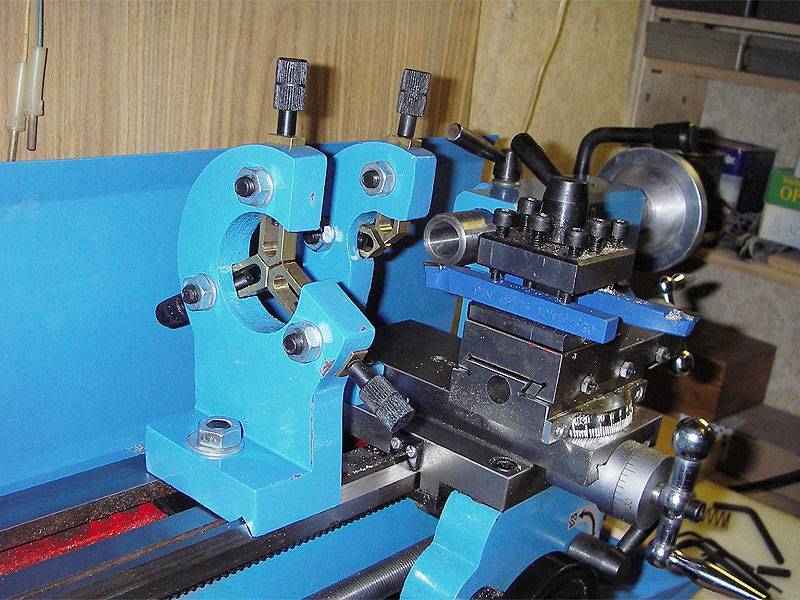

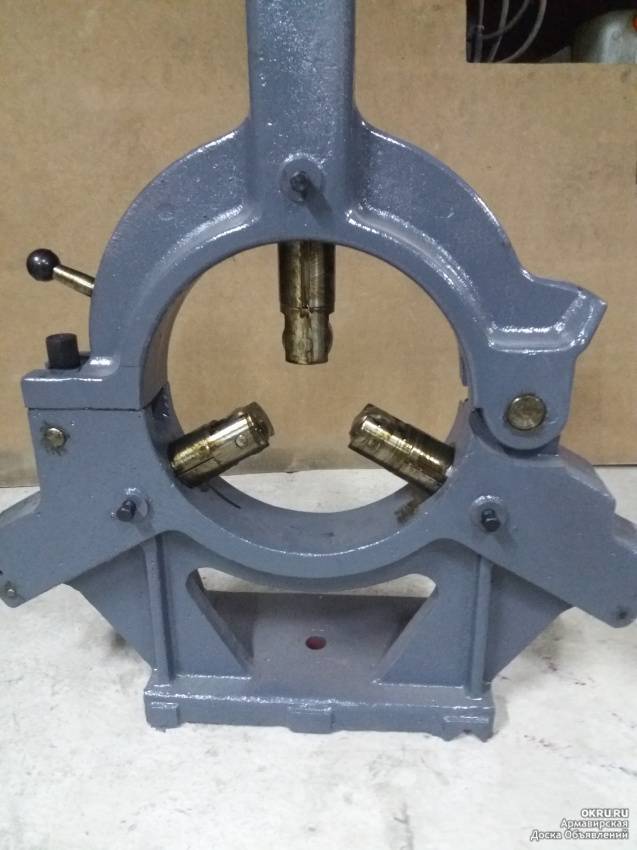

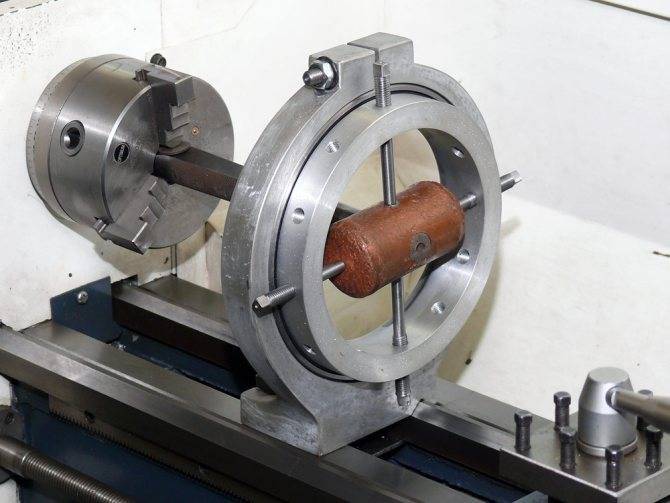

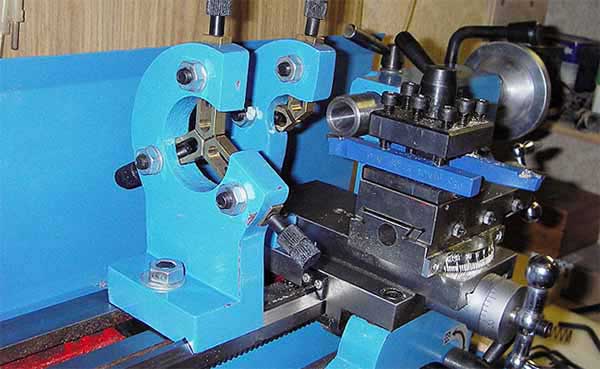

Самодельный неподвижный люнет.

Самодельный неподвижный люнет для моего токарного станка Калибр 350/550.

Люнет приспособление полезное, оно позволяет расширить возможности станка и точность обработки длинных деталей, что для моего хобби может быть очень полезным.

Подвернулся небольшой кусочек стального листа, немного побитый ржой и временем.

Решил сделать из него неподвижный люнет, что только не сделаешь для своего маленького китайского друга.

Приступил к исполнению желания. Вот как это было.

Прорезал на фрезерном станке в листе или заготовке отверстие 100мм.

Примерил к станку.

Отрезал лишний метал, и раскроил его на заготовки для опор подшипников.

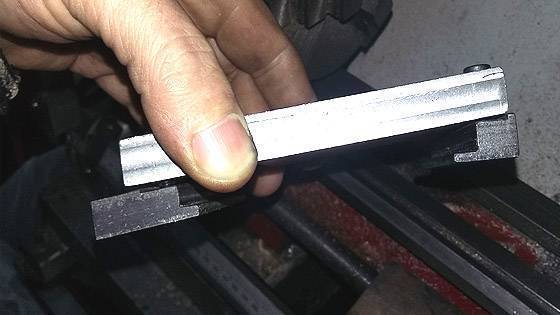

Профрезеровал в них пазы.

Вот что у меня получилось.

Сделал небольшой уступ под подшипник с одной стороны, сразу на всех заготовках.

Установил подшипники и примерил к отверстию заготовки люнета. Выглядит вполне похоже на желаемое чудо.

Из небольшого кусочка металла сделал подошву люнету. Сначала прорезал паз под призму.

Ободрал ржавчину и сделал паз, для установки самого люнета.

Этот паз нужен чтобы при сварке детали остались перпендикулярны станине станка, а угол 90 градусов по вертикали можно будет подрихтовать кувалдой или молотком. Вот так выглядит готовая подошва, и заготовка для осей опор подшипников.

Оси, будут представлять конструктивно обычную шпильку, с утолщением по середине. Вот так мы их нарезаем резьбой М10.

Вот и готово, осталось сделать только отверстие и нарезать резьбу.

На подходящем прутке нарезал резьбу М5.

Вот так это будет собираться до кучи.

На основной заготовке люнета сделал пазы и отверстия для крепления осей и упоров. При помощи поворотного стола окружность просто разделить на 120 градусов.

Вот как выглядит теперь моя заготовка люнета на токарном станке.

Вид на люнет, со стороны задней бабки.

Ах да, добавил гаек на оси, и в местах их установки нарезал ответную резьбу.

Выточил барашки и накатал рельеф, получились такие удобные крутилки.

Вид со стороны оператора, на подошву.

Вид на люнет,со стороны передней бабки.

Осталось только сварка, и опробовать приспособление в работе. Как только будет свободное время, сразу продолжу.

Да испытаний дело пока не дошло, так как уперся в прижим к станине.

Станина у меня, имплантирована дополнительными перегородками в окнах.

Поэтому прижим снизу не вставить, и я выпилил типа как на суппорте станка планочки.

Переднею планку сделал со сдвигом, так удобней будет снимать или ставить люнет.

Вот как выглядит процесс установки.

На слегка ослабленных винтах, накидываем подошву на станину станка.

Теперь только нужно придвинуть переднею планку и закрутить винты.

Получилось вполне работоспособно на мой взгляд.

В сборе выглядит так.

Вот теперь точно только сварка нужна.

Приварил подошву к люнету.

Сварщик я ещё тот и подошву лихо выгнуло, такого я сам не ожидал.

Пришлось немного поправить, ну и вот что у меня получилось.

Вот небольшое видео , или пробный пуск…

Ну и ремонт небольшой детали от часов.

Часто спрашивают, что вы на этих станочках делаете.

Принесли вот такую деталь с трещинами.

Нужно укрепить корпус.

Вот из такого кольца, срезанного при изготовлении с будущей шестерни я сделал колечко.

Одел колечко и проточил с наружи.

Получилось не плохо на мой взгляд.

Внешний вид вроде не испортил.

Раскрасил как смог…

Художник из меня ещё тот…

- Назад

- Вперёд

Как установить и настроить опорное приспособление

Обычно люнет для токарного станка закрепляют в необходимой точке при помощи болта, до того как устанавливают заготовку по центру. После этого:

Люнет предотвращает прогибание вала

Люнет предотвращает прогибание вала

- Все упоры кулачковые или роликовые вкручивают до конца в основание устройства;

- Далее откидывают подвижную часть приспособления с помощью шарнира;

- Закрепляют саму деталь на токарном станке и замеряют ее диаметр в месте будущего контакта с люнетом;

- Закрывают крышку и фиксируют ее к основанию специальным болтом;

- Выдвигают кулачки, чтобы диаметр между ними строго соответствовал диаметру заготовки;

- При правильном выставлении стальные кулачки должны упереться в деталь и при проворачивании ее вручную она должна равномерно вращаться.

Схема установленного подвижного люнета

Схема установленного подвижного люнета

Есть несколько способов выставления устройства – при помощи конкретной заготовки, специальной стойкой с вмонтированным микрометром. В первом случае болванка должна быть закреплена в центрах, и в месте контакта с люнетом иметь геометрически точную окружность. То есть ее предварительно протачивают. Если приспособление нужно выставить под проточенную заготовку предварительно без наличия последней – используют приборы измерительные высокой точности.

Еще один способ регулировки упоров часто применяемый в производственных цехах, когда люнет выставляют не по реальной заготовке, а по стальному кругляку, на котором протачивают нужный диаметр в месте установки опорного приспособления. Для большей надежности после установки болванки необходимо проверить качество вращения. Оно должно быть свободным и не вызывать дополнительных нагрузок, вибраций.

Из чего состоит

Неподвижный люнет жестко закрепляется на станине станка. Правильная ориентация относительно патрона организуется за счет установки на плоскую и призматическую направляющую станины, по которым перемещается задняя бабка.

Состав приспособления:

- основание;

- планка, прижимающая;

- винт, фиксирующий;

- крышка откидная;

- шарнир;

- болт откидной;

- гайка;

- опоры — 3 штуки;

- винтовые механизмы;

- головки.

Принцип работы следующий: установив люнет на станину, его необходимо закрепить на необходимом расстоянии от патрона. Для этого используется прижимающая планка, которая винтом подтягивается и упирается в нижнюю поверхность направляющих. После чего откидывается крышка и производится закрепление заготовки.

После фиксации обрабатываемой детали крышка закрывается. Надежное соединение обеспечивает гайка с откидным болтом. Токарь, вращая головки винтовых механизмов, перемещает опоры в сторону вала. Окончательное закрепление производится при вращающейся детали.

Стоит помнить, что при обработке валов из круглого проката, после ковки или штамповки, перед началом работ место соприкосновения опор с заготовкой необходимо предварительно проточить. Внешняя поверхность заготовки неровная и люнет не будет выполнять свою функцию. Но если производится чистовая обработка, то необходимость в проточке отпадает.

Перемещение опорных поверхностей производится не только вручную винтовой парой, но и с помощью приводных устройств. В большинстве случаев для этого используется гидропривод и гидроцилиндры. Усилие зажима регулируется давлением в гидросистеме.

Подвижный люнет назван так из-за того, что перемещается вместе с кареткой, на которой закреплен. Для этого изготовители предусмотрели два резьбовых отверстия. Он перемещается вместе с резцом в продольном направлении, поэтому обработка ступенчатых валов затруднена или производится с ограничением по длине обработки.

Установка токарного станка и люнета производится по отдельности. Применение подвижных приспособлений характерно для нарезания резьбы и финишного точения на большом расстоянии.

В состав конструкции входят те же элементы, что и в неподвижную, за исключением прижимающей планки и фиксирующего болта.

Обработка деталей в люнетах

Длинные и тонкие детали, длина которых в 10-12 раз больше диаметра, при обтачивании прогибаются под действием собственного веса и сил резания, в результате чего они получают бочкообразную форму – в середине толще, а по концам тоньше. Избежать этого можно, применив особое поддерживающее приспособление – люнеты. При применении люнетов можно обтачивать детали, снимая стружку большего сечения, не опасаясь прогиба их.

Люнеты бывают неподвижные и подвижные.

Неподвижный люнет

Неподвижный люнет (рис. 339) состоит из чугунного корпуса 1, с которым посредством болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму соответственно направляющим станины, на которых он закрепляется планкой 9 и болтом 8. В корпусе при помощи регулировочных болтов 2 перемещаются два кулачка 4, а в крышке – один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Рис. 339. Неподвижный люнет

Прежде чем установить заготовку в люнет, нужно проточить у нее посредине канавку под кулачки шириной немного больше ширины кулачка (рис. 340). Если заготовка имеет большую длину и небольшой диаметр, то при протачивании такой канавки неизбежен прогиб самой заготовки. Во избежание этого вначале протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посредине.

Рис 340. Обтачивание детали с применением неподвижного люнета

Иногда заготовка может оказаться настолько длинной и тонкой, что одной основной канавки не хватит. В подобных случаях протачивают еще две или больше дополнительных канавок.

Обработка в люнете

Обработку в люнете ведут так: обтачивают деталь до канавки, т. е. до места, где находится люнет, затем перевертывают деталь, устанавливают ее опять в центрах и, снова закрепив в люнете, обтачивают остальную часть вала.

В некоторых случаях нецелесообразно точить дополнительные канавки; тогда применяют способ, показанный на рис. 341 и 342. Цилиндрическую втулку 2 (рис. 342) надевают на среднюю часть заготовки 1 и с помощью болтов 4 устанавливают концентрично с осью заготовки. Концентричность втулки проверяют индикатором 3, как показано на рис. 342.

Заготовку с надетой втулкой устанавливают в люнет (рис. 341), а торцами – в центры и обтачивают до люнета. После этого открывают люнет, снимают заготовку с центров и удаляют втулку. Затем заготовку перевертывают и, установив кулачки люнета по диаметру обточенной части, обтачивают оставшийся участок заготовки.

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 343 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Рис. 342. Проверка концентричности установки втулки для обработки детали в неподвижном люнете

Рис 341. Обтачивание детали со втулкой в неподвижном люнете

Таким же образом можно обработать точные отверстия с торца длинной детали, например расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Кулачки неподвижного люнета должны быть установлены точно по диаметру детали с центром на оси шпинделя; их не следует зажимать туго. Поверхность детали, поддерживаемую

Рис. 343. Подрезание торца детали, установленной в патроне и неподвижном люнете

Рис. 344. Неподвижный люнет с шарикоподшипниками для скоростной обработки

кулачками, необходимо смазать маслом, чтобы уменьшить трение и предотвратить образование задиров.

Люнеты с жесткими кулачками не пригодны для скоростной обработки вследствие быстрого износа кулачков.

Рис. 345 Обтачивание детали с применением подвижного люнета

При скоростной обработке применяют люнеты с роликовыми или шариковыми подшипниками (рис. 344)

В этом случае трение скольжения заменяется трением Качения, благодаря чему уменьшается нагрев обрабатываемой детали, что важно при работе на больших скоростях резания

Подвижный люнет

Подвижный люнет (рис. 345) закрепляют на каретке суппорта. Вместе с ней он, следуя за резцом, перемещается вдоль обтачиваемой детали и поддерживает ее в месте приложения усилия, предохраняя от прогибов. Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.

По какому принципу выбирать

При выборе модели приспособления следует обратить внимание на ряд факторов. Прежде всего, рассматриваются технические характеристики – внутренний диаметр основания люнета, его размеры и масса, предельные (минимальный и максимальный) диаметры обрабатываемой детали, рекомендуемая длина заготовки, способ крепления

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Тип станка и виды токарных работ определяют нужную разновидность приспособления (подвижное или неподвижное)

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов. Тип станка и виды токарных работ определяют нужную разновидность приспособления (подвижное или неподвижное)

Плюсы и минусы

Основные преимущества использования люнетов:

- расширение возможностей токарного станка;

- повышение точности обработки;

- снижение количества брака;

- простота использования (установки и настройки);

- повышение безопасности для обслуживающего персонала.

Важно отметить, что подвижный люнет легче устанавливается, однако неподвижный вариант обеспечивает повышенную точность обработки и дает возможность работы с более длинными и габаритными деталями. Важно! Серьезных технических недостатков люнеты не обнаруживают. Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки.

Важно! Серьезных технических недостатков люнеты не обнаруживают. Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Производительность и стоимость

В качестве основных минусов многие специалисты отмечают влияние на производительность токарных работ и необходимость дополнительных затрат.

Снижение производительности связано с затратой времени на установку люнетов и регулировку опор. При этом необходима тщательная подгонка и многократная проверка. В ряде случаев производится предварительная обработка заготовки в месте фиксации.

Другой важный момент – финансовые затраты, вызванные достаточно высокой стоимостью приспособлений. Она зависит от типа люнета, его модели, производителя, технических возможностей, используемых материалов, наличия защитных покрытий и других факторов.

Стоимость подвижных моделей несколько ниже неподвижных люнетов аналогичной категории. Так, цена мобильных приспособлений колеблется от 1100-1300 рублей за простые изделия до 4500–4800 рублей за люнеты повышенной долговечности.