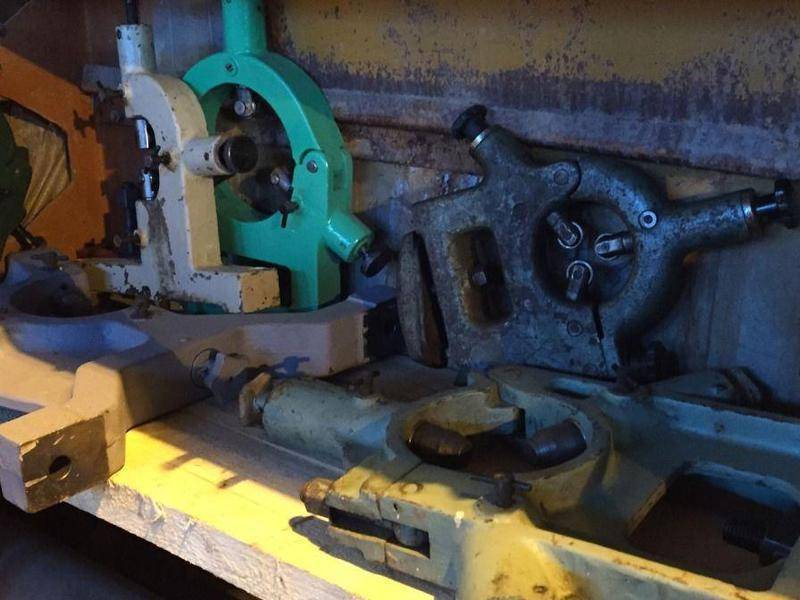

Разновидности

Люнеты разделяются по разным факторам: размеры, способы закрепления изделия на токарном станке, дополнительные элементы конструкции, масса, количество креплений.

Неподвижный люнет

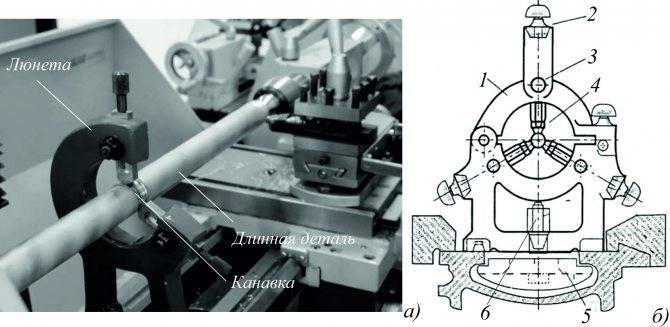

Неподвижный люнет применяется для того чтобы удерживать длинные детали. Деталь закрепляется на оборудовании с помощью крепежных болтов, которые вкручиваются в опорную пластину.

Особенность неподвижных конструкций — она имеет три кулачка, один из которых оказывает упор сверху, два других — снизу. Для закрепления на заготовках, неподвижный люнет имеет откидной шарнир, который упрощает этот процесс.

Когда нужно провести черновую обработку детали, требуется как можно сильнее зажимать кулачки. В противном случае могут появиться вибрации, которые нарушат точность работы резцов, приведут к браку детали.

Подвижный люнет

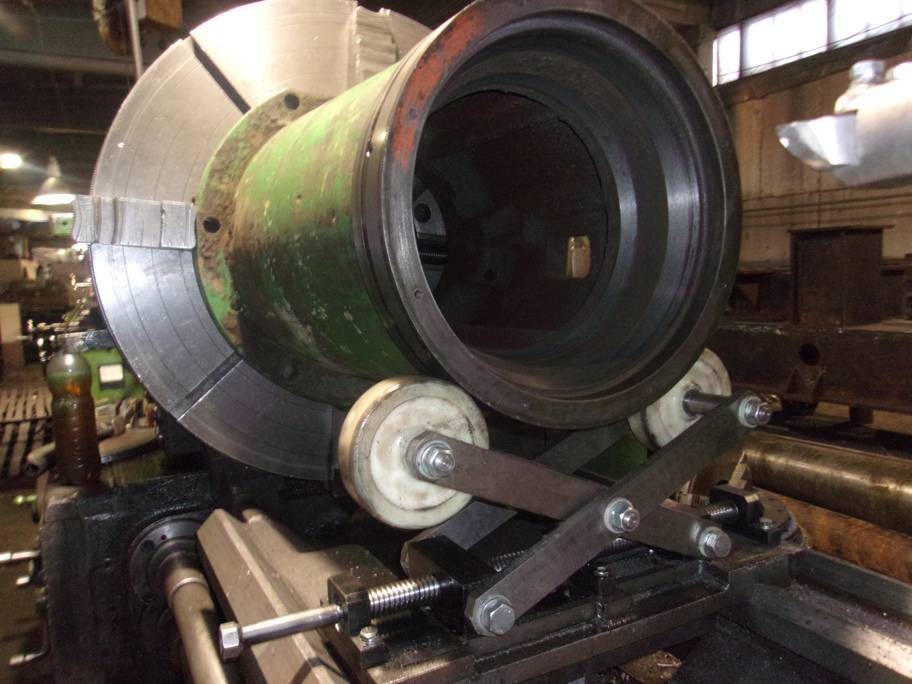

Подвижные детали имеют несколько отличий от предыдущих. На токарном станке присутствует продольный суппорт, на который закрепляются люнеты. Благодаря этому движение резцов с дополнительной деталью происходит одновременно. Это позволяет проводить более равномерную обработку. Режущий инструмент не заклинивает, сохраняет свою целостность длительный промежуток времени.

Еще одна особенность подвижной детали — наличие двух кулачков для упора детали. Один располагается на верхней части конструкции, другой на боковой. Роль третьего упора выполняет резец.

Подвижный люнет и его строение

Данное устройство располагается на продольном суппорте станка. Благодаря такому расположению, мобильный люнет выполняет движения с той же траекторией, что и резец станка. Таким образом, уменьшается давление на деталь со стороны токарного резца. Подвижный тип прибора тоже имеет свою классификацию:

- По системе зажимов. Существуют роликовые и кулачковые системы фиксации. Крепление при помощи роликов обеспечивает удобное скольжение заготовки во время выполнения работ, в то время, когда кулачковые обеспечивают лучший контроль над положением детали.

- По специфике обработки. Для шлифовки, обточки или создания подшипников могут использоваться разные типы приборов.

- По типу настройки фиксаторов. В данных устройствах кулачки или ролики могут настраиваться вручную или при помощи гидравлического привода.

- По количеству фиксаторов. Большинство приборов производятся с тремя кулачками, но есть модели и с большим количеством фиксаторов.

Мобильный люнет прикрепляют к каретке суппорта и используют в тех случаях, когда есть необходимость произвести чистую обточку или сделать резьбу на длинных заготовках. Как и неподвижный люнет, благодаря настраиваемым кулачкам, имеет возможность фиксировать совершенно разные по диаметру детали.

Максимальный диаметр обрабатываемой заготовки зависит от модели устройства и находится в диапазоне от 20 до 250 мм. Ключевые элементы конструкции подвижного люнета:

- Откидная крышка.

- Заготовка для обработки.

- Колодки.

- Винты для установки.

- Корпус.

Перед началом работы на детали необходимо обточить зону, в которой она будет соприкасаться с фиксаторами люнета. Кулачки необходимо зажимать плавно и медленно для надежного и равномерного зажатия. При правильной фиксации заготовка будет оставаться неподвижной даже при очень серьезных нагрузках. После завершения работ кулачки постепенно отводятся или открывается крышка устройства.

Достоинства и недостатки

При использовании люнетов среди положительных качеств отмечаются следующие:

- безопасность станочника;

- точность размеров изделия;

- снижение вибраций;

- предупреждение разрушения заготовки и инструмента;

- расширение диапазона размеров обрабатываемых деталей;

- простая конструкция;

- надежность.

Среди недостатков отмечается маленький ресурс работы элементов, непосредственно находящихся в контакте. Для снижения нагрузок опоры изготавливаются из чугуна или бронзы. Опоры качения, имеющие роликовую форму, более долговечны, но быстро разрушаются опорные подшипники, особенно если их подача механизирована.

Из чего состоит

Неподвижный люнет жестко закрепляется на станине станка. Правильная ориентация относительно патрона организуется за счет установки на плоскую и призматическую направляющую станины, по которым перемещается задняя бабка.

Состав приспособления:

- основание;

- планка, прижимающая;

- винт, фиксирующий;

- крышка откидная;

- шарнир;

- болт откидной;

- гайка;

- опоры — 3 штуки;

- винтовые механизмы;

- головки.

Принцип работы следующий: установив люнет на станину, его необходимо закрепить на необходимом расстоянии от патрона. Для этого используется прижимающая планка, которая винтом подтягивается и упирается в нижнюю поверхность направляющих. После чего откидывается крышка и производится закрепление заготовки.

Принцип работы следующий: установив люнет на станину, его необходимо закрепить на необходимом расстоянии от патрона. Для этого используется прижимающая планка, которая винтом подтягивается и упирается в нижнюю поверхность направляющих. После чего откидывается крышка и производится закрепление заготовки.

После фиксации обрабатываемой детали крышка закрывается. Надежное соединение обеспечивает гайка с откидным болтом. Токарь, вращая головки винтовых механизмов, перемещает опоры в сторону вала. Окончательное закрепление производится при вращающейся детали.

Стоит помнить, что при обработке валов из круглого проката, после ковки или штамповки, перед началом работ место соприкосновения опор с заготовкой необходимо предварительно проточить. Внешняя поверхность заготовки неровная и люнет не будет выполнять свою функцию. Но если производится чистовая обработка, то необходимость в проточке отпадает.

Перемещение опорных поверхностей производится не только вручную винтовой парой, но и с помощью приводных устройств. В большинстве случаев для этого используется гидропривод и гидроцилиндры. Усилие зажима регулируется давлением в гидросистеме.

Перемещение опорных поверхностей производится не только вручную винтовой парой, но и с помощью приводных устройств. В большинстве случаев для этого используется гидропривод и гидроцилиндры. Усилие зажима регулируется давлением в гидросистеме.

Подвижный люнет назван так из-за того, что перемещается вместе с кареткой, на которой закреплен. Для этого изготовители предусмотрели два резьбовых отверстия. Он перемещается вместе с резцом в продольном направлении, поэтому обработка ступенчатых валов затруднена или производится с ограничением по длине обработки.

Установка токарного станка и люнета производится по отдельности. Применение подвижных приспособлений характерно для нарезания резьбы и финишного точения на большом расстоянии.

В состав конструкции входят те же элементы, что и в неподвижную, за исключением прижимающей планки и фиксирующего болта.

Правила использования оправок

Существует список правил для использования токарных оправок:

- Точность посадочного отверстия должна быть не ниже седьмого квалитета, а чистота поверхности не хуже Ra 1,0.

- Располагать инструмент необходимо по оси центров станка.

- Поверхность контакта токарной оправки должна быть максимальной.

- Чтобы не было деформаций и отжима инструмента в процессе резания, твёрдость материала цанги держателя не должна быть менее 44 HRС.

- Чем больше вылет оправки, тем надежнее необходимо закреплять. Категорически запрещено крепить длинные оправки с помощью поджатия винтов к цилиндрической или другой поверхности. Для установки длинномерных оправок, необходимо использовать дополнительное оборудование.

Люнет для токарного станка своими руками

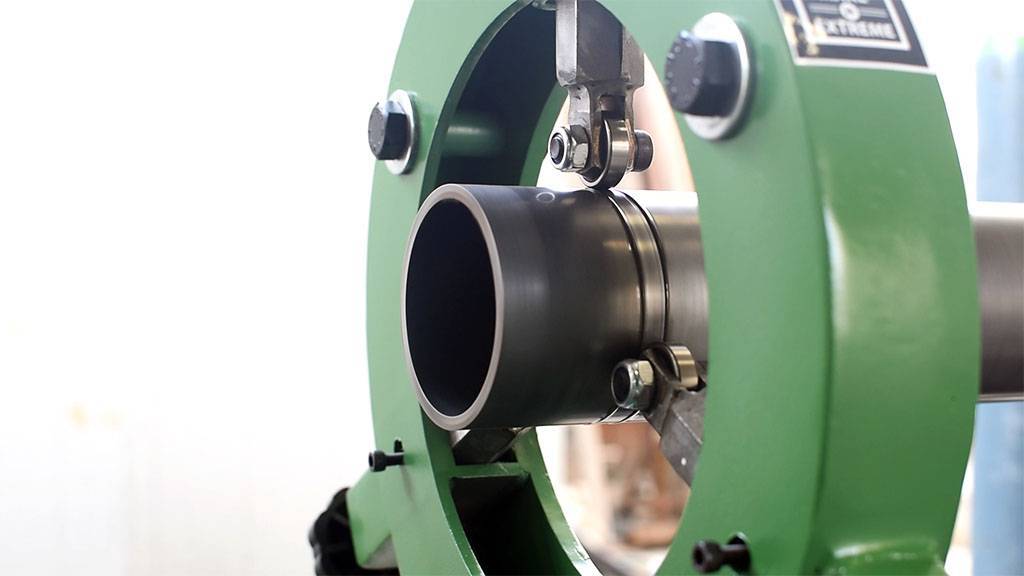

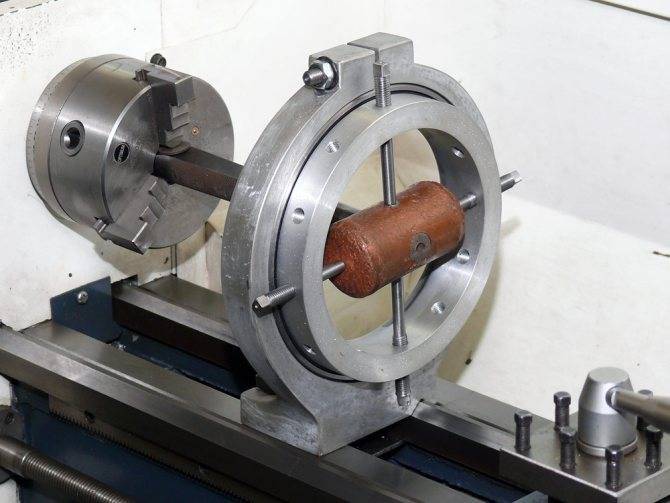

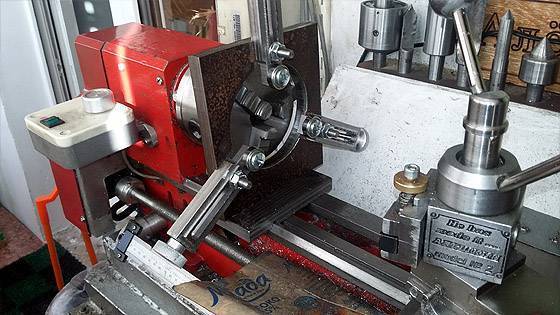

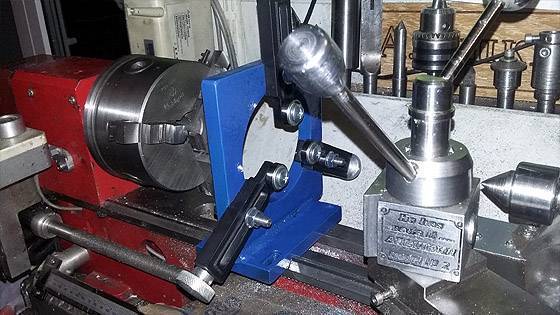

Здравствуйте, уважаемые самоделкины! Эта статья будет интересна всем, у кого в мастерской есть токарный станок. Как любителям, так и профессионалам. Автор канала «Make it Extreme», часто сталкиваясь с необходимостью обработки больших деталей на токарном станке, решил изготовить для него люнет.

Это приспособление позволяет обрабатывать заготовки больших диаметров и длин с высокой точностью. При помощи него создается дополнительная опора для второго края заготовки, которую стандартной задней бабкой закрепить затруднительно. У автора вот такой токарный станок, именно для него и будет делаться приспособление.

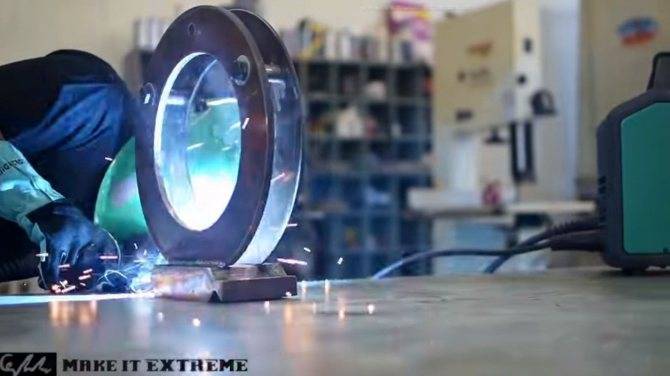

Инструменты. 1. Токарный станок. 2. Сверлильный станок. 3. Сварочный аппарат. 4. Плазменный резак. 5. Болгарка. 6. Торцовочная пила. 7. Мелочевка — молотки, сверла, и т.д. Материалы. Стальная пластина толщиной 25 мм. Стальная полоса, лист. Шпилька диаметром 12 мм. Подшипники, болты, шайбы, гайки… Краска.

Для начала, замеряет размеры направляющих.

Затем, из стальной пластины вырезает самую нижнюю часть основания, на котором и будет крепиться люнет. Примеряет заготовку к направляющим, она будет находиться под ними.

В ее центре сверлит отверстие для зажима, начиная с малых диаметров сверел.

Затем переворачивает заготовку и проваривает вторую половинку головки болта.

Устанавливает под направляющие и надевает вторую часть, надевает шайбу и накручивает гайку.

Размеры подошли, а так как верхняя часть была только прихвачена сваркой, проваривает швы.

Из такой же стальной пластины изготавливает последнюю, самую верхнюю часть основания. А для того, чтобы был доступ к зажимной гайке торцевым ключом, сверлит в ней отверстие коронкой.

А вот и плазморез.

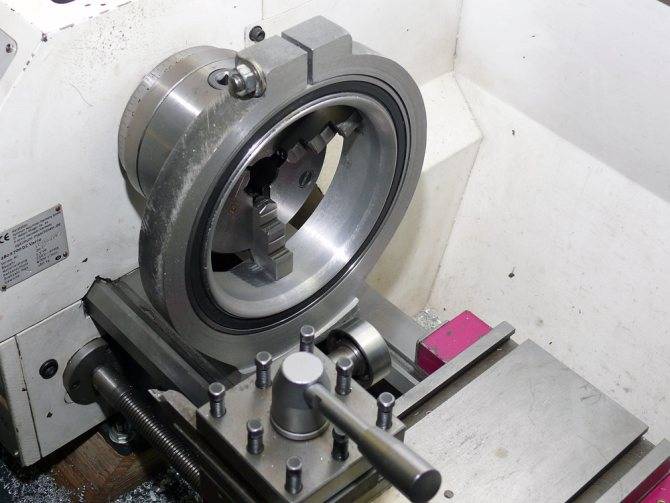

У заготовок корпуса срезает часть окружности, что бы они имели ровный край для установки на основание.

Сверлит отверстия для соединительных болтов.

Затягивает болты.

Готовит основание к сварке.

Шов получается — просто загляденье.

Зачищает шов при помощи болгарки.

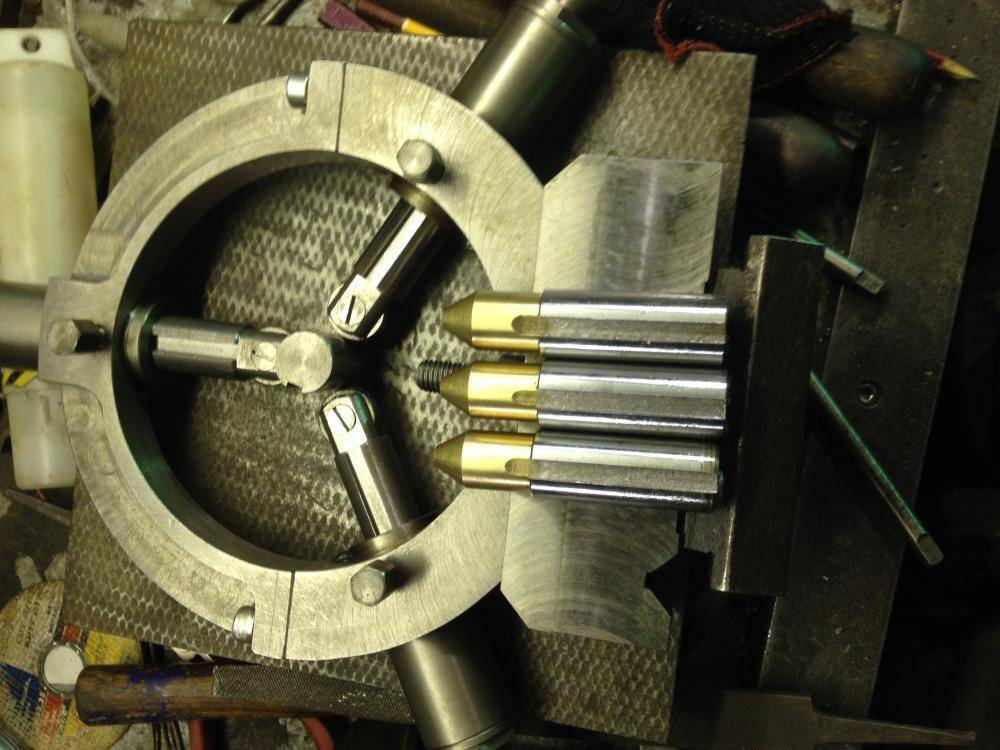

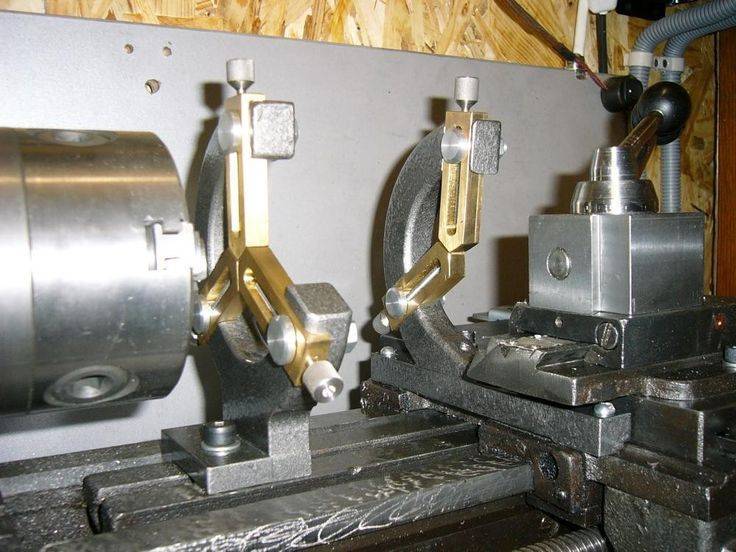

Обратите внимание на профиль основания. Приступает к сборке корпусов регулируемых прижимов, их нужно будет три

Для них использует стальную полосу.

Удлиненные гайки вкладывает между полосами, зажимает струбциной.

Убрав гайки, проваривает швы.

Разметив полученную прямоугольную профильную трубу, разрезает торцовочной пилой. Профиль трубы получился прямоугольный из-за формы гаек, шестигранник в квадрат не вписывается.

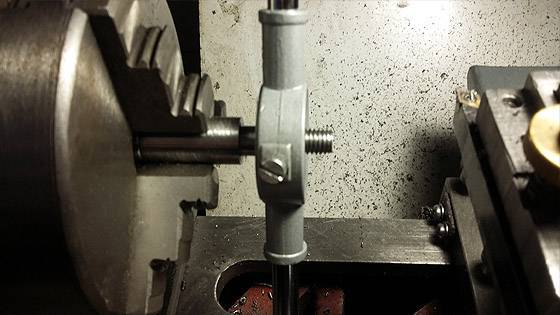

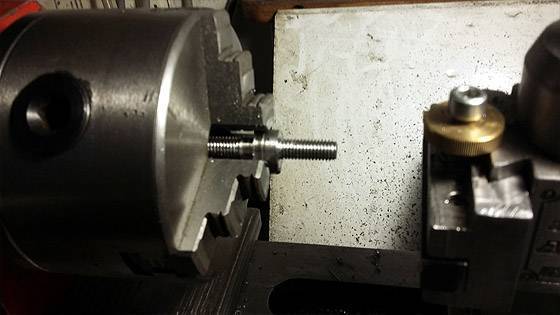

Зажимает заготовку в патроне токарного станка и стачивает часть резьбы.

Нарезает новую резьбу сначала резцом, затем леркой.

Накручивает «барашек» (ручку — крутилку).

Вот так будут выглядеть прижимные механизмы в сборе.

Расположив прижимы по местам на раме корпуса, приваривает их.

Установил на концы прижимов подшипники, проверяет схождение в центре и соосность патрону станка.

Все готово, можно проверять на заготовке из трубы. Между подшипником и трубой подкладывает очень тонкую пластинку, для того, что бы подшипник не раздавило.

После закручивания фиксирующего винта пластинку удаляет.

Тем же способом настраивает и остальные прижимы.

Спасибо автору за прекрасное исполнение такого очень нужного приспособления!

Всем хороших идей и послушного инструмента!

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Почему стоит купить планшет?

Для того чтобы максимально упростить формулировку определения термина «планшетный компьютер», можно сказать, что это фактически то же самое, что и ноутбук или ПК. Основное отличие планшетного компьютера от персонального – его мобильность (гаджет способен работать без каких-либо проводов, не считая зарядного). Такой гаджет можно взять с собой в дальнюю поездку, чтобы послушать музыку или оставаться на связи с друзьями и коллегами. Кроме мобильности, планшет отличается от ноутбука или ПК:

- Меньшими габаритами и весом

- Так называемым тачскрином (сенсорным экраном)

- Отсутствием клавиатуры (на большинстве моделей возможно её подсоединение, но многие успешно обходятся экранной «клавой»)

- Возможностью расширения внутренней памяти путём установки SD-карты (на большинстве устройств)

- На некоторых моделях наличием камеры и слота для Sim-карты, что превращает планшет в многофункциональный телефон

Новичкам не рекомендуется сразу же запускать их и пытаться разобраться, что к чему, так как в таком многообразии софта можно легко запутаться.

Виды люнетов для токарных станков

Люнеты для токарных станков бывают разными. Кроме отличий в элементах конструкции, размерах, типах крепления на станину, весь без исключения инструмент может быть отнесен к одной из двух основных категорий:

- Люнеты токарные, которые называются неподвижными. Они устанавливаются стационарно в какую-либо рабочую точку и во время всего цикла обработки остаются там.

- Приспособления, которые называются подвижными. Их местоположение на станине меняется в зависимости от того, куда перемещается токарный резец вдоль заготовки.

Люнеты для шлифовального станка имеют схожую конструкцию с неподвижными приспособлениями токарного станка. Их опорные части покрыты материалом, который не позволяет протирать канавки на заготовке, например баббитом.

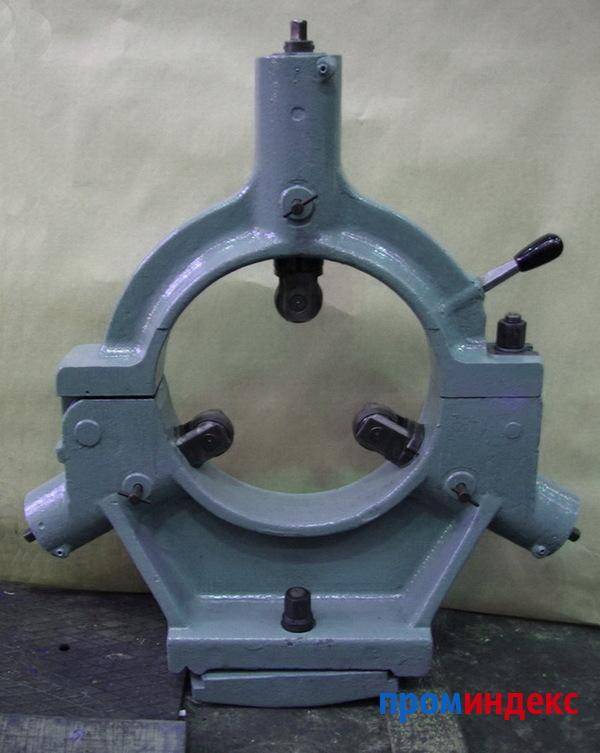

Люнет неподвижной конструкции

Люнет неподвижный представляет собой приспособление для токарного станка, целевое назначение которого состоит в том, чтобы поддерживать заготовку длинного размера. Это обеспечивает возможность более точной обработки изделия, исключает появление вибрации. Способ крепления оборудования к станине происходит посредством плоской опорной плиты и болтового соединения. Характерной особенностью всех неподвижных токарных люнетов является наличие трех роликов, или кулачков, два из которых подпирают деталь снизу, третий – производит упор сверху. Для того чтобы установить заготовку на приспособление, верхняя часть последнего имеет возможность откидываться на шарнире, а после закрепления детали возвращается на место и фиксируется специальным болтом. Конструкция неподвижного токарного оборудования полностью соответствует конструкции, описанной в разделе «Устройство и назначение люнета».

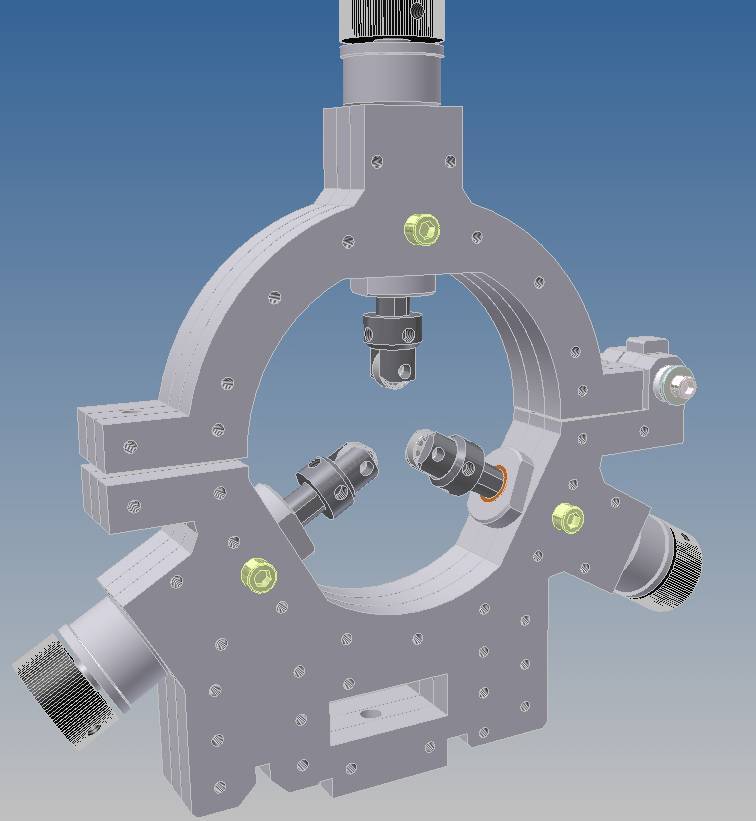

Люнет подвижной конструкции

Люнет подвижный представляет немного иную конструкцию опоры, нежели неподвижное устройство. Он уже крепится не за станину, а за суппорт продольный на станке токарном. Это позволяет системе двигаться одновременно и в том направлении, куда движется режущий инструмент. То есть он располагается напротив самого резца. Основное целевое назначение подвижного токарного люнета в устранении изгибов тонких и длинных деталей под воздействием на них резца. Это позволяет избегать заклинивания инструмента и порчи изделия. Приспособление токарное подвижное имеет такие конструктивные элементы:

- Основание с крепежными отверстиями. Это цельнометаллический элемент, который по форме напоминает вопросительный знак. Здесь нет необходимости в откидной части, как у неподвижного токарного люнета, так как деталь легко может быть заведена в приспособление сбоку.

- Опорные кулачки, которых два. Один располагается сверху, другой сбоку. Третьей опорой здесь выступает сам резец.

- Винты для выдвижения и закрепления кулачков.

Плюсы и минусы люнетов

Работая на токарном станке, нужно знать, что использование люнета в некоторых случаях просто необходимо. Это, в первую очередь, относится к очень длинным заготовкам, провисающим под собственным весом

Поэтому, применяя приспособление, важно максимально использовать его выгодные стороны и по возможности избегать отрицательных эффектов, которые могут проявиться в процессе работы при неправильных действиях

Люнет для токарного станка, установленный по всем правилам, во многом облегчает работу оператора:

- Обработка проводится проще, так как нагрузка на резец становится одинаковой во всех точках контакта;

- Уменьшается риск брака за счет более точной центровки детали;

- Увеличивается точность обработки;

- Повышается безопасность работы за счет исключения биений детали, риска повреждения и заклинивания резца;

- Увеличивается скорость обработки;

- Расширяются возможности использования токарного станка;

- Устройство легко крепится и требует лишь точного выставления регулировочных болтов.

Есть определенные сложности в работе с люнетом, которых можно избежать при должном подходе к установке приспособления:

- Плохо выставленный механизм ведет к браку изделия, так как центр вращения заготовки смещается относительно резца;

- Люнет можно устанавливать только на предварительно обработанную поверхность, либо делать под него проточку;

- Приспособления для станка с выдвижными кулачками лучше использовать для черновой обточки детали;

- Для чистового вытачивания необходимо иметь в арсенале устройство с выдвижными роликами, которое не оставляет следов на заготовке;

- Время установки и подгона оборудования снижает интенсивность производственного процесса;

- Приобретение люнета – дополнительные финансовые затраты.

Новый роликовый токарный люнет

Новый роликовый токарный люнет

Устройство и принцип работы

Люнеты для токарных станков — сложные элементы, которые состоят из нескольких составляющих:

- Цельнометаллическое основание, которое имеет отверстия под крепежные болты. С их помощью конструкция закрепляется на станине токарного станка.

- Опоры с механизмом выдвижения. Выделяется два вида — первый вариант с роликами, с помощью которых опоры можно перемещать, второй вариант — кулачковый тип.

- Винты для регулирования положения кулачков.

На неподвижных люнетах устанавливается металлическая крышка, которую можно смещать.

Устройство и принцип работы неподвижного люнета

фото:устройство неподвижного люнета

- Крышка откидная;

- Основание устройства;

- Винты установочные;

- Колодки;

- Деталь для обработки.

Для устранения биения заготовки о поверхность необходимо проточить канавку для держателей. Когда люнет будет установлен на нужном месте, то можно вставлять заготовку, постепенно подводя кулачки к ее поверхности. Закрепив и правильно отцентровав можно приступать к работе. Использование проходного резца для обработки помогает избежать прогибов, а благодаря рычажному нутромеру можно узнать точные размеры обработанной внутренней поверхности.

Основные характеристики и размеры

| Наименование | Внутренний диаметр | Диаметр обработки,от…-до…,мм |

|---|---|---|

| Люнеты неподвижные | ||

| 1К62, ТС-30 | 150 | 20 — 130 |

| 1К625 | 150 | 20 — 130 |

| 1К62Д | 180 | 20 — 160 |

| 1К625Д | 180 | 20 — 160 |

| 16К20, 16Д20 | 160 | 20 — 150 |

| 16К20, 16Д20 | 180 | 20 — 160 |

| 16К25, 16Д25 | 180 | 20 — 160 |

| 1М63, ДИП 300, 163 | 170 | 20 — 160 |

| 1М63, ДИП 300, 163 | 400 | 20 — 380 |

| 1М65, ДИП 500, 165 | 400 | 20 — 380 |

| 1М64, ДИП 400, 1А64 | 400 | 20 — 150 |

Выбор неподвижного люнета

Люнет неподвижный выбирается по заданным размерам детали, которая должна будет подвергнуться обработке

Размер здесь имеет не менее важное значение, чем тип, так как в каждом случае люнет добавляет свой диапазон, в котором лежит минимальный и максимальный размер зажимаемой детали. Под каждую модель токарного станка выпускаются свои модели люнетов, которые совместимы с их параметрами, но при этом имеется несколько производителей в различных странах, которые могут вносить свои изменения в материал изготовления и прочие особенности. Поэтому, при выборе нужно ориентироваться на более жесткий и крепкий материал

Поэтому, при выборе нужно ориентироваться на более жесткий и крепкий материал.

«Важно! От материала зависит срок службы изделия и его качество, так как во время работы он сталкивается с огромными нагрузками и здесь нужен большой запас прочности.»

Маркировка и пример условного обозначения

На каждом изделии имеется своя маркировка, которая раскрывает свойства изделия. К примеру, если взять люнет неподвижный 1М65, то здесь можно понять следующее:

- 1 – первая цифра говорит о том, что он принадлежит к использованию на токарных станках;

- М – второй символ показывает, к какому поколению станков принадлежит изделие;

- 6 – цифра «6» на третьем символе показывает принадлежность к токарно-винторезной подгруппе станков;

- 5 – последняя цифра показывает типоразмер люнета, а именно, центры находятся выше станины на 500 мм.

Производители

- Корвет;

- Красный пролетарий (Россия);

- Днепропресс (Украина);

- Proxxon (Германия);

- Jet;

- Kuson (Южная Корея);

- Zmm-Bulgaria (Болгария);

- Астраханский станкостроительный завод (Россия);

- КраМЗ (Украина);

- SMTCL.

Варианты конструкций самодельных люнетов

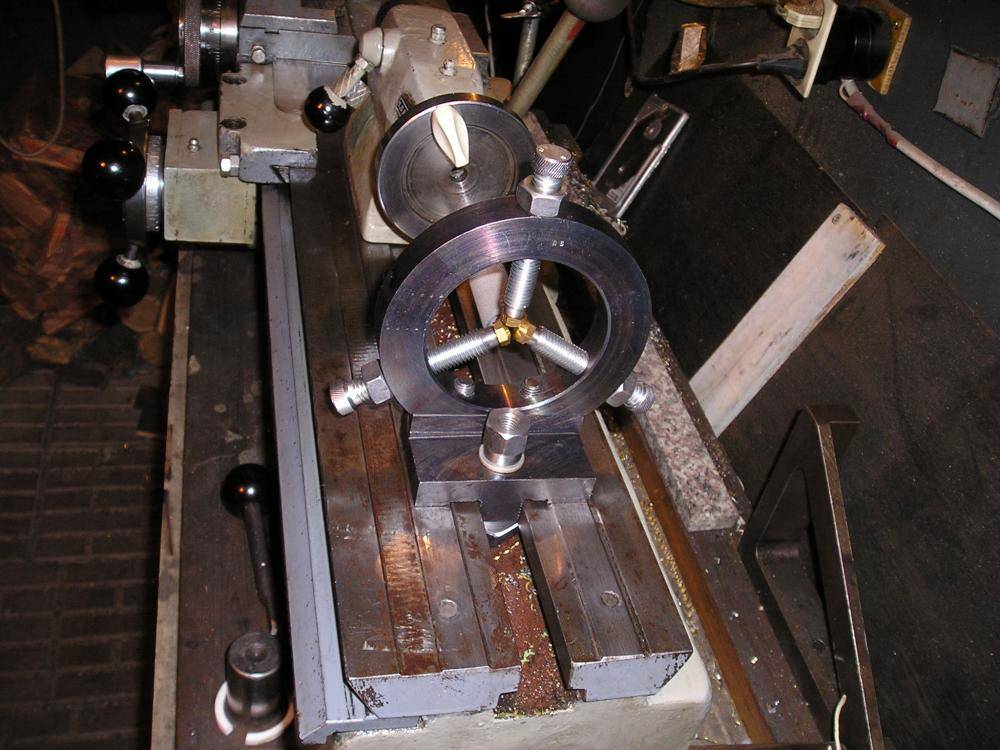

Люнет для токарного станка стоит недешево, поэтому покупать его, если приспособление не так часто используется, нет особого смысла. Проще тогда изготовить своими руками люнет. Например, для токарного станка ИЖ1 можно реализовать самоделку, используя следующую конструкцию:

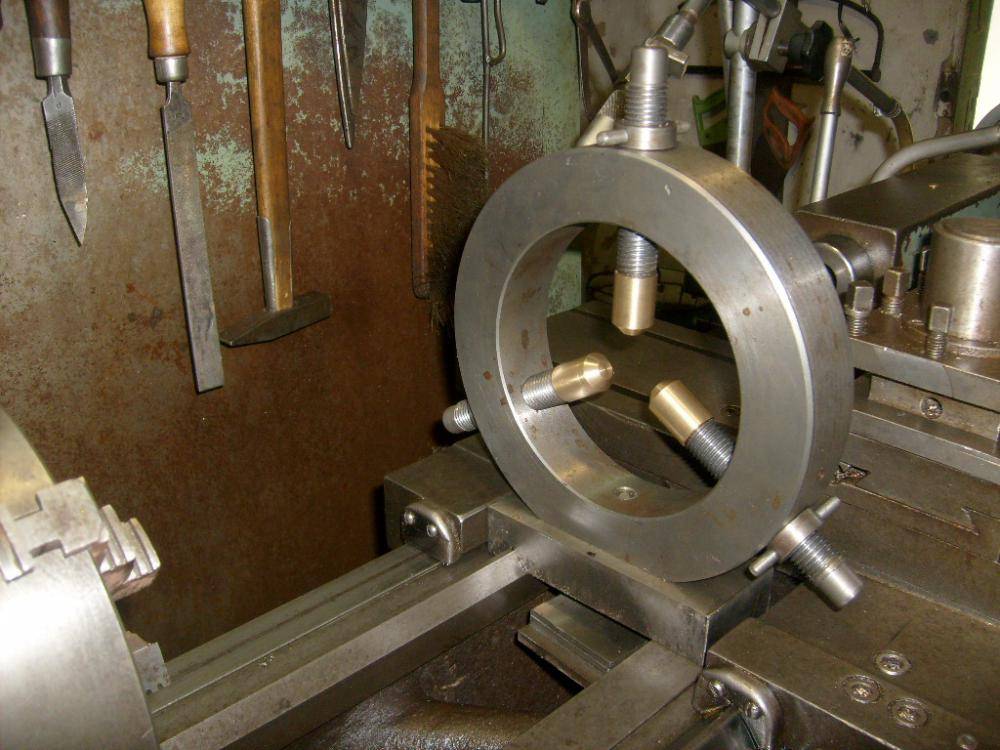

- В качестве основания, где будут закреплены кулачки, берут фланец для соединения труб. Размер фланца по внешнему диаметру составляет 200 мм, по внутреннему – 110 мм. Фланец при помощи транспортира делят маркером на три равных сектора с углом 120 градусов каждый. Линии соединения секторов как раз и будут местами, куда нужно закрепить механизмы подачи кулачков.

- Вместо кулачков можно использовать три шпильки с резьбой 14 и длиной 150 мм каждая. На шпильки с одного торца наваривают ручки (куски проволоки 8 мм в диаметре и длиной по 30 мм, чтобы получилось подобие буквы «Т» по форме), на другой торец заказывают у токаря три бронзовых остроконечных колпачка внутренним диаметром резьбы на 14.

- Механизм регулировки и фиксации кулачков можно сделать из трех гаек внутренней резьбой на 14 (для каждого кулачка), две из которых приваривают напротив друг друга по заранее прочерченным на фланце линиям.

- Для крепления токарного люнета к станине необходимо сделать специальную подложку, которая бы могла перемещаться по полозьям и фиксироваться в определенном месте. Подложку можно сделать из стального уголка с толщиной металла не менее 10 мм и величиной полок по 100 мм. Длина уголка должна быть равной ширине полозьев станины и захватывать направляющие. Для того чтобы полка двигалась строго по направляющим, из уголков с величиной полок по 15 мм, толщиной металла 2 мм отрезают две заготовки длиной по 100 мм. Их укладывают в полозья (друг напротив друга), сверху на них ставят большой уголок, который прихватывают сваркой.

- Далее в основном уголке сверлят отверстие на 12, чтобы можно было болтом закреплять подложку к стандартной металлической пластине от крепления бабки токарного станка. Фланец фиксируют в передней бабке, выставляют так, чтобы одна пара приваренных гаек смотрела вертикально вверх, придвигают вплотную к фланцу уголок на салазках и приваривают к нему.

- Люнет снимают с бабки, на каждый кулачок накручивают по одной гайке, надевают гравер и вкручивают кулачки в заранее приваренные гайки. После этого на торцы кулачков накручивают бронзовые «колпачки».

Устройство и назначение люнета

Люнет токарный – это своеобразная опора. Он позволяет удерживать цилиндрическую деталь в горизонтальном положении и в то же время не препятствует ее вращению вокруг своей оси. Оборудование в токарном деле применяют в нескольких случаях:

- Болванка длинная, в середине провисает. В этом случае закрепленный посередине люнет выравнивает заготовку, и во время вращения нет опасности, что она будет вращаться «веретеном», то есть в центральной ее части будет утолщение. Оно однозначно приведет к неравномерности обработки на токарном станке и может быть причиной вибраций, заклинивания и разрушения резца и заготовки.

- Нужно обработать торец заготовки. В этом случае нет возможности закрепить деталь за этот торец, так как он будет подвергнут расточке. Люнет токарный выставляют как можно ближе к зоне обрабатываемого участка. Эта операция в основном выполняется в последнюю очередь, когда вся остальная длина детали уже проточена начисто.

Люнет может быть установлен на любом металлорежущем оборудовании, если это токарный, фрезерный или шлифовальный станок.

В конструкции присутствуют следующие элементы:

- Основание люнета – это цельнометаллическая деталь. Она имеет нижнюю плоскость с отверстиями под крепежные болты, за счет которой приспособление устанавливается и фиксируется к станине токарного станка.

- Крышка. Она также относится к основанию, характерна для неподвижных токарных люнетов, выполнена из стали, подвижно крепится к нижней части.

- Выдвижные опоры. Могут быть выполнены с роликами на конце либо работать по принципу скольжения (элементы кулачкового типа). Именно кулачки и создают опору для заготовки. Чтобы они менее изнашивались, их усиливают твердосплавными покрытиями. Для уменьшения воздействия кулачков на деталь (протирание или продавливание) контактную часть снабжают наконечниками из бронзы.

- Регулировочные винты. Назначение этого элемента состоит в выдвижении кулачков и последующей их фиксации в заданном положении.

Эксплуатация

При работе с люнетом необходимо соблюдать правила эксплуатации, учитывать особенности рабочего процесса:

- Заранее проверять надежность выставления изделий из металла.

- Использовать защитные очки, робу, перчатки во время проведения работ.

- Только при черновой обработке нужно обрабатывать место, в котором соприкасается дополнительный элемент с рабочей поверхностью.

- Резцы выставлять под отрицательным углом, чтобы они не мешали работать токарю.

- Проверять целостность кулачков. Если на их поверхности появились трещины, неровности, требуется заменить конструкцию.

- Нельзя использовать самодельные приспособления на промышленном производстве, для серийного изготовления изделий из металла.

- При проведении финишной обработки металлический изделий, требуется использовать вали-накладку для дополнительного удержания заготовки.

Для промышленного оборудования нужно покупать качественные приспособления, изготавливаемые из прочных материалов.

Люнеты для токарных станков используются для проведения более точных работ, исключения вибраций, появления неровностей. Настройку может провести начинающий токарь, прочитав пошаговую инструкция. При желании можно изготовить самоделку.

Некоторые особенности эксплуатации люнетов

Один торец заготовки зажимается в трехкулачковый самоцентрирующий токарный патрон (может быть цанга, поводковый патрон или другое приспособление), а другой – подпирается центром задней бабки. Заготовка контактирует с тремя кулачками или роликами. При этом, если заготовка не точная (литье или поковка), то место контакта роликов и кулачков с деталью нужно прочить.

Материалом для изготовления кулачков подвижного люнета служит, как правило, чугун. Этот сплав имеет хорошие антифрикционные свойства, однако опасность повредить заготовки из мягкой отожженной стали все же существует. Поэтому рекомендуется устанавливать на кулачки насадки из бронзы или из баббитов. Это уберет чистовую поверхность ответственного изделия от царапин и от истирания. Если нет возможности изготовить такие насадки, то предпочтение следует отдать роликам качения. Это предотвратит повреждение поверхности детали. Впрочем, если впоследствии рассматриваемая поверхность изделия будет обрабатываться на станке, то можно и не опасаться повреждений.

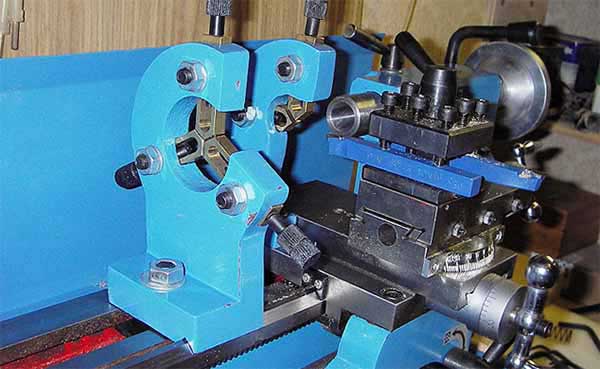

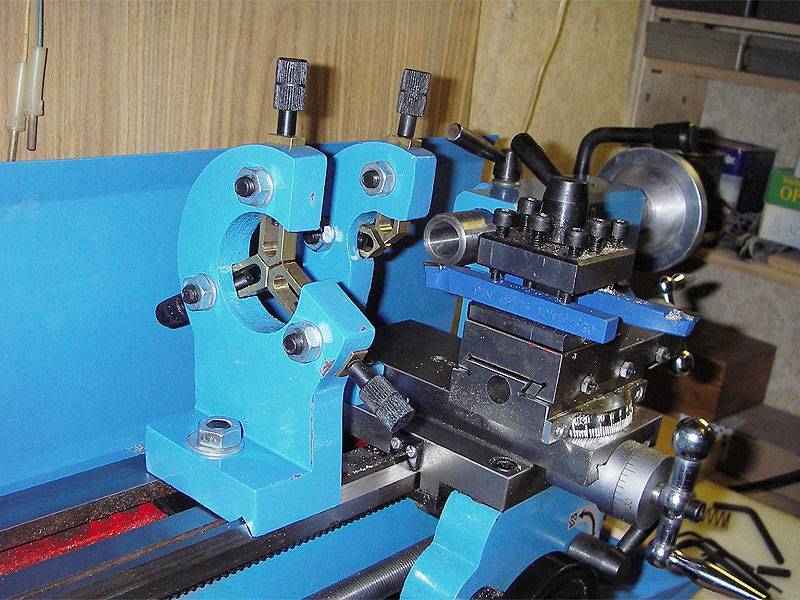

Самодельный неподвижный люнет.

Самодельный неподвижный люнет для моего токарного станка Калибр 350/550.

Люнет приспособление полезное, оно позволяет расширить возможности станка и точность обработки длинных деталей, что для моего хобби может быть очень полезным.

Подвернулся небольшой кусочек стального листа, немного побитый ржой и временем.

Решил сделать из него неподвижный люнет, что только не сделаешь для своего маленького китайского друга.

Приступил к исполнению желания. Вот как это было.

Прорезал на фрезерном станке в листе или заготовке отверстие 100мм.

Примерил к станку.

Отрезал лишний метал, и раскроил его на заготовки для опор подшипников.

Профрезеровал в них пазы.

Вот что у меня получилось.

Сделал небольшой уступ под подшипник с одной стороны, сразу на всех заготовках.

Установил подшипники и примерил к отверстию заготовки люнета. Выглядит вполне похоже на желаемое чудо.

Из небольшого кусочка металла сделал подошву люнету. Сначала прорезал паз под призму.

Ободрал ржавчину и сделал паз, для установки самого люнета.

Этот паз нужен чтобы при сварке детали остались перпендикулярны станине станка, а угол 90 градусов по вертикали можно будет подрихтовать кувалдой или молотком. Вот так выглядит готовая подошва, и заготовка для осей опор подшипников.

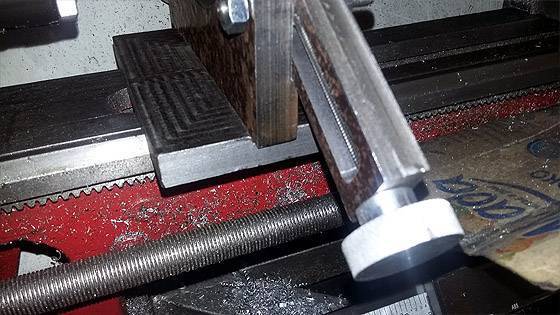

Оси, будут представлять конструктивно обычную шпильку, с утолщением по середине. Вот так мы их нарезаем резьбой М10.

Вот и готово, осталось сделать только отверстие и нарезать резьбу.

На подходящем прутке нарезал резьбу М5.

Вот так это будет собираться до кучи.

На основной заготовке люнета сделал пазы и отверстия для крепления осей и упоров. При помощи поворотного стола окружность просто разделить на 120 градусов.

Вот как выглядит теперь моя заготовка люнета на токарном станке.

Вид на люнет, со стороны задней бабки.

Ах да, добавил гаек на оси, и в местах их установки нарезал ответную резьбу.

Выточил барашки и накатал рельеф, получились такие удобные крутилки.

Вид со стороны оператора, на подошву.

Вид на люнет,со стороны передней бабки.

Осталось только сварка, и опробовать приспособление в работе. Как только будет свободное время, сразу продолжу.

Да испытаний дело пока не дошло, так как уперся в прижим к станине.

Станина у меня, имплантирована дополнительными перегородками в окнах.

Поэтому прижим снизу не вставить, и я выпилил типа как на суппорте станка планочки.

Переднею планку сделал со сдвигом, так удобней будет снимать или ставить люнет.

Вот как выглядит процесс установки.

На слегка ослабленных винтах, накидываем подошву на станину станка.

Теперь только нужно придвинуть переднею планку и закрутить винты.

Получилось вполне работоспособно на мой взгляд.

В сборе выглядит так.

Вот теперь точно только сварка нужна.

Приварил подошву к люнету.

Сварщик я ещё тот и подошву лихо выгнуло, такого я сам не ожидал.

Пришлось немного поправить, ну и вот что у меня получилось.

Вот небольшое видео , или пробный пуск…

Ну и ремонт небольшой детали от часов.

Часто спрашивают, что вы на этих станочках делаете.

Принесли вот такую деталь с трещинами.

Нужно укрепить корпус.

Вот из такого кольца, срезанного при изготовлении с будущей шестерни я сделал колечко.

Одел колечко и проточил с наружи.

Получилось не плохо на мой взгляд.

Внешний вид вроде не испортил.

Раскрасил как смог…

Художник из меня ещё тот…

Назад

Вперёд

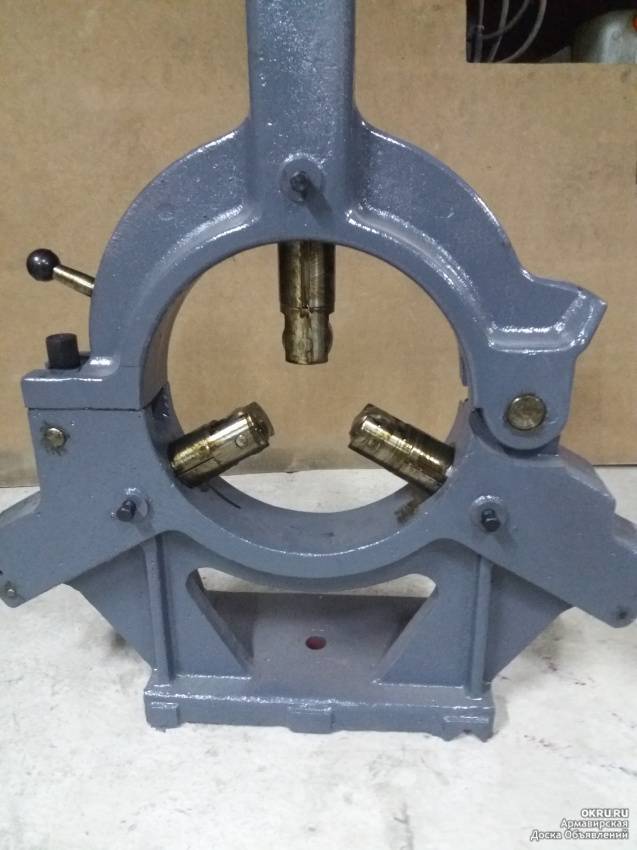

Статичный люнет и его строение

Статичное устройство устанавливается на станину при помощи нижнего зацепления. Основной задачей неподвижного люнета является поддерживание габаритных деталей во время работы с ними. Таким образом, удается избежать ненужных вибраций и повысить точность обработки заготовок. Статичный прибор имеет несколько ключевых элементов строения:

- основание;

- крышка на шарнирном креплении.

Для рабочей фиксации крышки в конструкции устройства имеется откидной болт со специальной головкой. В основании и на крышке люнета располагается три кулачка для фиксации. Посредством их регулировки оператор станка может подгонять прибор под размер обрабатываемых деталей. Для этого в конструкции прибора предусмотрены специальные болты.

Фиксаторы для люнетов изготовляют предпочтительно с чугуна. Чтобы избежать повреждения особо хрупких деталей кулачками прибора, на них устанавливают специальное защитное покрытие (как правило, бронзовое).

Некоторые производители создают люнеты сразу с защитным покрытием на кулачках. Но не только обрабатываемые детали страдают от фиксаторов устройства, но и сами кулачки изнашиваются в ходе работы. Именно поэтому их также создают на основе особо твердых сплавов.

Установка неподвижного люнета осуществляется в несколько этапов:

- Зафиксировать обрабатываемую деталь в центрах станка.

- Предварительно настраивают все три кулачка прибора.

- Шейку заготовки подтачивают в месте соприкосновения с кулачками люнета.

- Фиксируют заготовку для работы.

Стоит отметить, что не всегда требуется предварительная обточка шейки заготовки. Если деталь уже предварительно обработана или имеет фиксированные размеры, то обточку можно не делать.