Планово-предупредительный ремонт — ППР

Планово-предупредительный ремонт – это совокупность мероприятий по поддержанию станка в рабочем состоянии с сохранением его технических характеристик на уровне, соответствующем указанному производителем в паспорте станка.

В соответствии с графиком ППР, составленным на основании режима эксплуатации агрегата, производятся:

- Технический уход – чистка, смазка, заливка и смена масел.

- Замена изношенных деталей и затупившихся резцов.

- Промывка всего станка или отдельных его узлов.

В план ТО по предупредительному ремонту должны быть включены:

- профилактические ремонты;

- текущие (малый и средний) ППР;

- капитальный ППР.

Межремонтное ТО

Соблюдение требований эксплуатации, заявленные производителем, относятся к:

- механизмам управления оборудованием;

- ограждениям рабочего места;

- поддержанию смазочных устройств и резервуаров в чистоте, контролю за их наполнением смазочными материалами.

- устранению мелких неполадок;

- регулировке настраиваемых механизмов.

Все перечисленные виды обслуживания не требуют больших временных затрат, что позволяет проводить их в технологические, обеденные, межсменные перерывы. Переналадку оборудования лучше назначать на выходные дни. Для токарей высокого разряда, с допуском на проведение определённого вида наладочных работ, это не составит труда. В других случаях необходимо внести этот вид мелкого ремонта в список дел для ремонтно-наладочной бригады цеха.

ППР автоматических станков производится ежедневно, после закрытия смены. В условиях работы цеха в 2 и 3 смены, обслуживание их производится 1 раз в 8 часов. В цехах со сменным графиком работы обязательно должна быть ремонтно-наладочная служба, состоящая из:

- механиков;

- смазчиков;

- слесарей;

- электриков;

- шорников и других специалистов узкого профиля.

Это должно обеспечить высокое качество каждого узла в отдельности, и станка в целом.

Ремонт и восстановление рабочего стола

Трудоемкость ремонта столов фрезерных станков зависит от износа направляющих и характера повреждений рабочей поверхности стола Т-образных пазов.

При ремонте восстанавливают плоскостность по верхности 8 стола (рис. 68), взаимную параллельность плоскостей Т-образных пазов 10, взаимную параллельность и прямолинейность поверхностей 2 и 5 и параллельность их Т-образным пазам 10 и поверхности 7, прямолинейность поверхностей 1 и 6 и параллельность их поверхности 8.

Ниже рассмотрены два варианта технологии ремонта столов: строганием и шабрением. Типовой технологический процесс ремонта столов строганием приведен в табл. 7, а шабрением— в табл. 8. Режим процесса строгания указан на стр. 124.

Ремонт поверхностей 1, 2, 5 и 6 может быть осуществлен шлифованием. При этом достигается чистота поверхностей в пределах V 7—V 8 и отпадает необходимость декоративного шабрения. Шлифование рационально производить торцом абразива чашечной формы диаметром 100—175 мм при окружной скорости 35—40 м/сек и подаче (скорости движения стола станка) 6—8 м/мин.

Однако на шлифование поверхностей обычно затрачивают почти в два раза больше времени по сравнению с финишным строганием и с последующим декоративным шабрением. Поэтому при ремонте направляющих следует отдавать предпочтение финишному строганию как наиболее прогрессивному методу ремонта незакаленных поверхностей.

Из-за отсутствия на ряде предприятий необходимого оборудования в практике ремонта столов, несмотря на большую трудоемкость, широко применяется шабрение (табл. 8).

Характерные неисправности

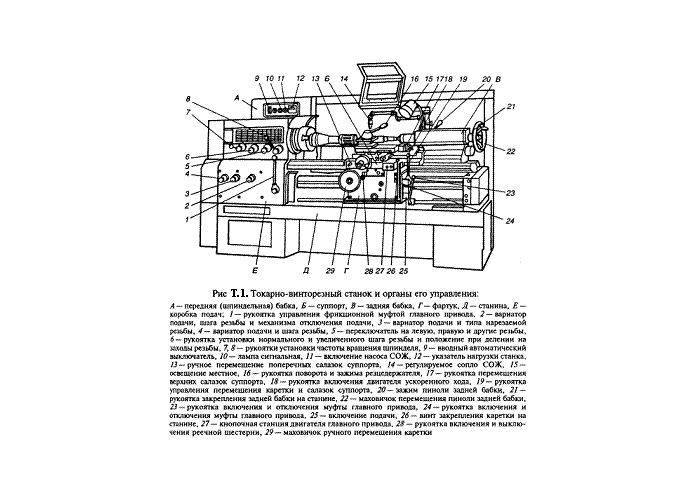

Чаще всего у токарных станков ухудшается чистота обрабатываемой поверхности. Это происходит в связи с износом подшипников шпиндельной группы. Так же на чистоту и точность обработки влияет люфт в поперечной подаче суппорта. Очень часто возникают проблемы с включением рабочих подач и скоростей. Это происходит из-за износа подшипников, дистанционных колец и вилок включения шестерен. Такие неисправности проявляются затрудненным включением подач или скоростей и самовыключением («выбиванием») их во время работы. В ходе интенсивной эксплуатации у токарных станков возникает множество других не менее серьезных поломок.

Если вам необходимо отремонтировать токарный станок — обращайтесь и мы постараемся вам помочь. Алголритм ремонта станков вы найдете в разделе РЕМОНТ.

Это интересно: Проверка токарных станков на точность — ГОСТ, видео

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Прочитайте полезную информацию:

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

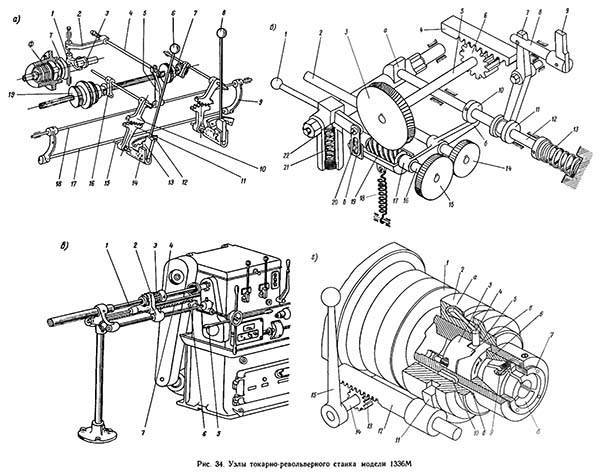

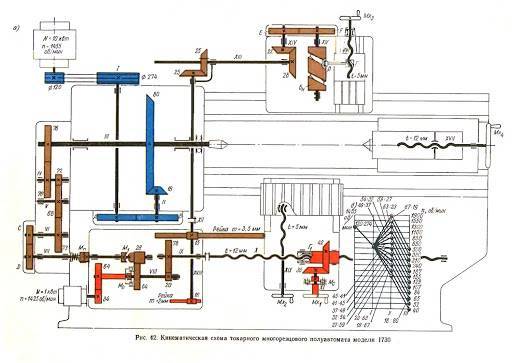

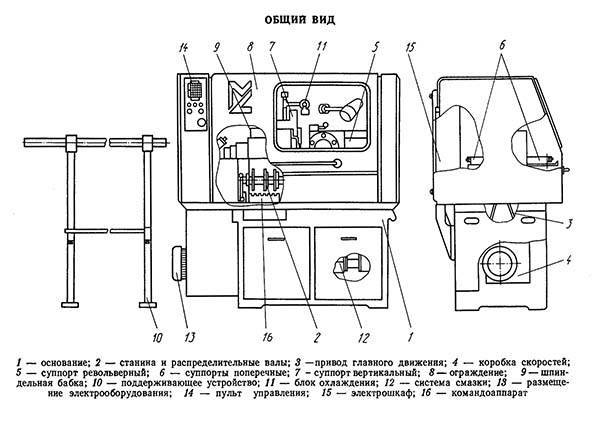

Ремонт токарно-револьверного станка

Любое оборудование рано или поздно выходит из строя, относится это и к товарно-револьверному станку. Для того, чтобы станок служил долго, а продукция, сделанная на нем, соответствовала нормам, необходимо исправно проводить ремонт и техническое обслуживание.

Далее

Ремонт станины станка

От того, в каком состоянии находятся направляющие станины токарного оборудования, зависит точность его работы. Поэтом нужно своевременно проводить ремонт оборудования и ео отельных элементов.

Далее

Стоимость ремонта станка

Любая техника при недостаточном уходе и несвоевременной диагностике выходит из строя. В данной статье читатель может найти информацию о видах станков, распространенных поломках, а также о действиях специалиста при ремонте.

Далее

Капитальный ремонт станков

Не один агрегат не может работать вечно. Для восстановления работоспособности токарного оборудования, часто прибегают к капитальному ремонт. Произвести этот процесс самостоятельно онь сложно, поэтому стоит обратиться к компании, которая специализируется на ремонте данных агрегатов.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

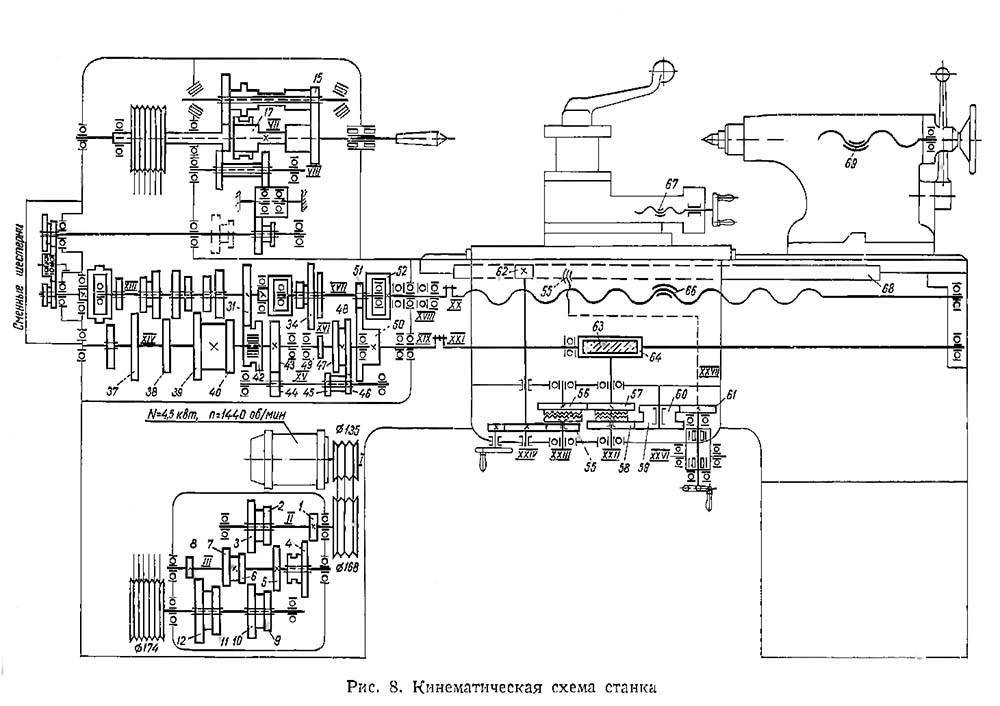

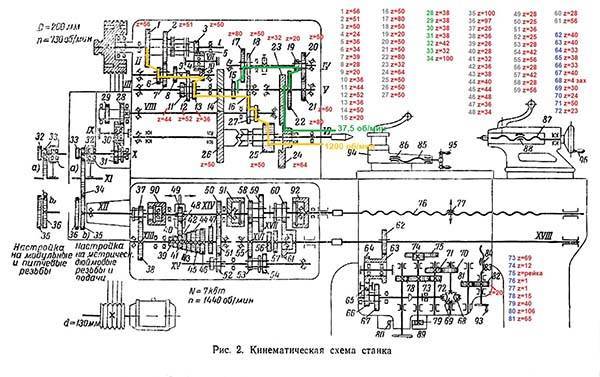

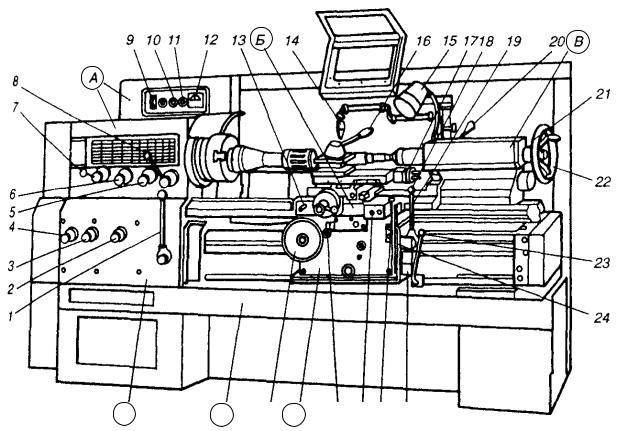

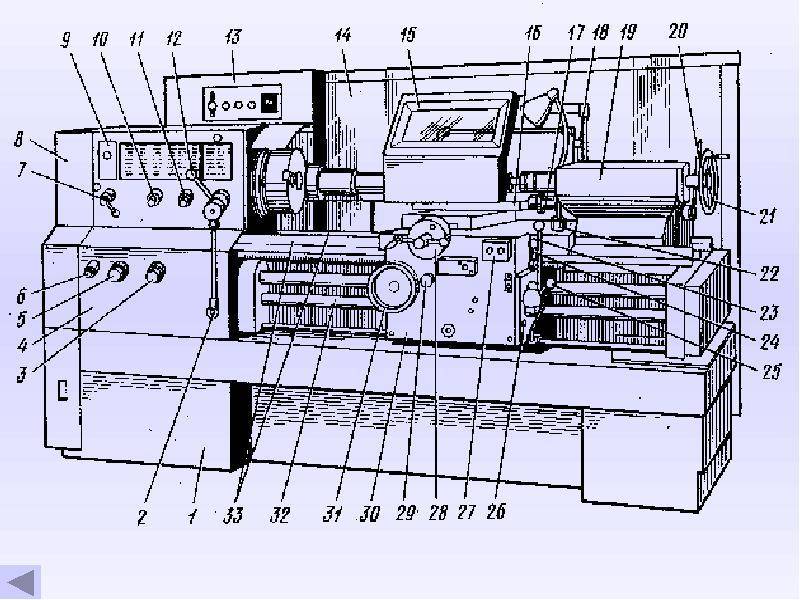

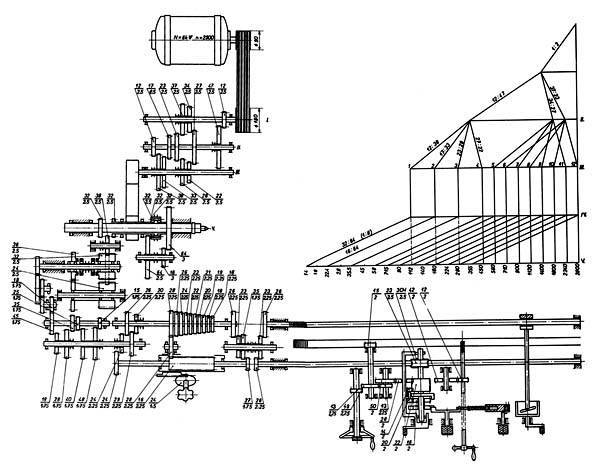

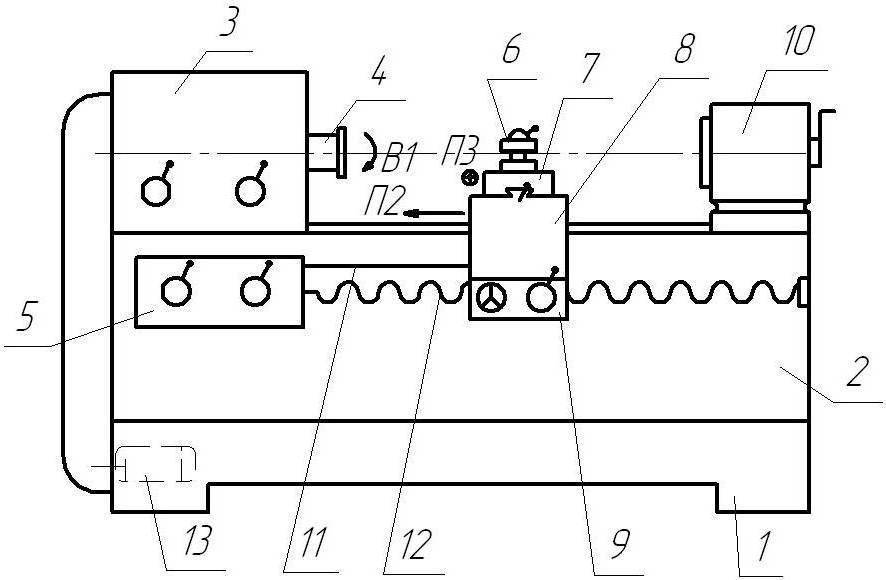

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет. Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

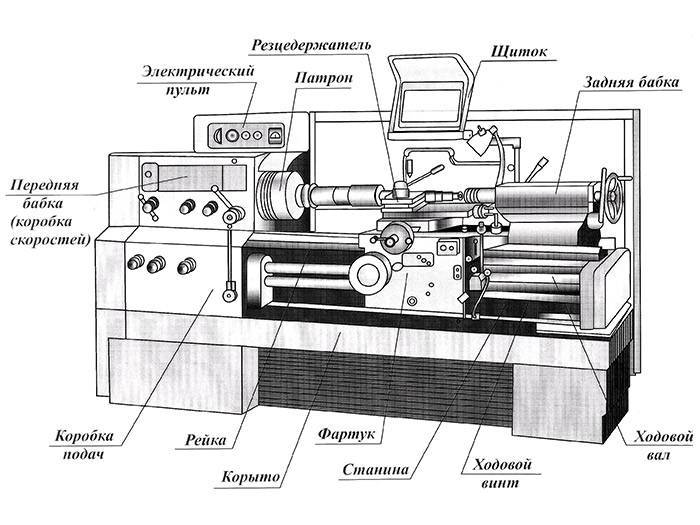

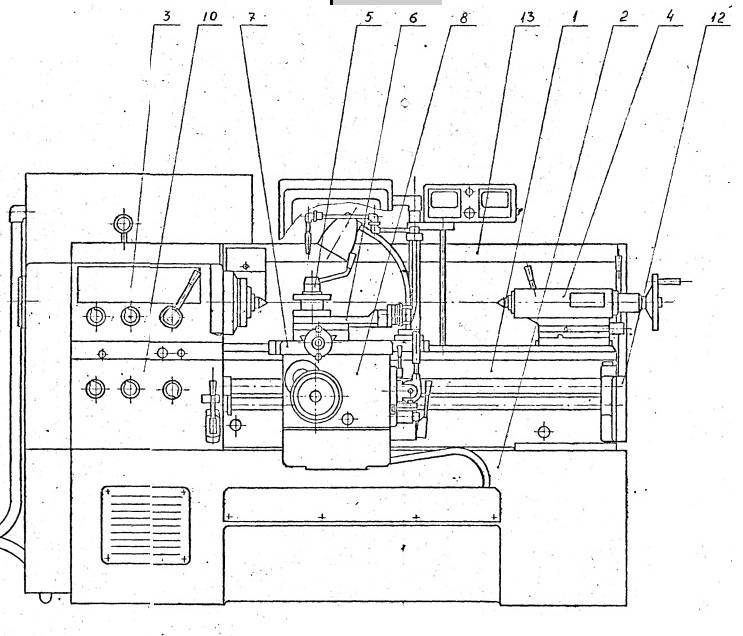

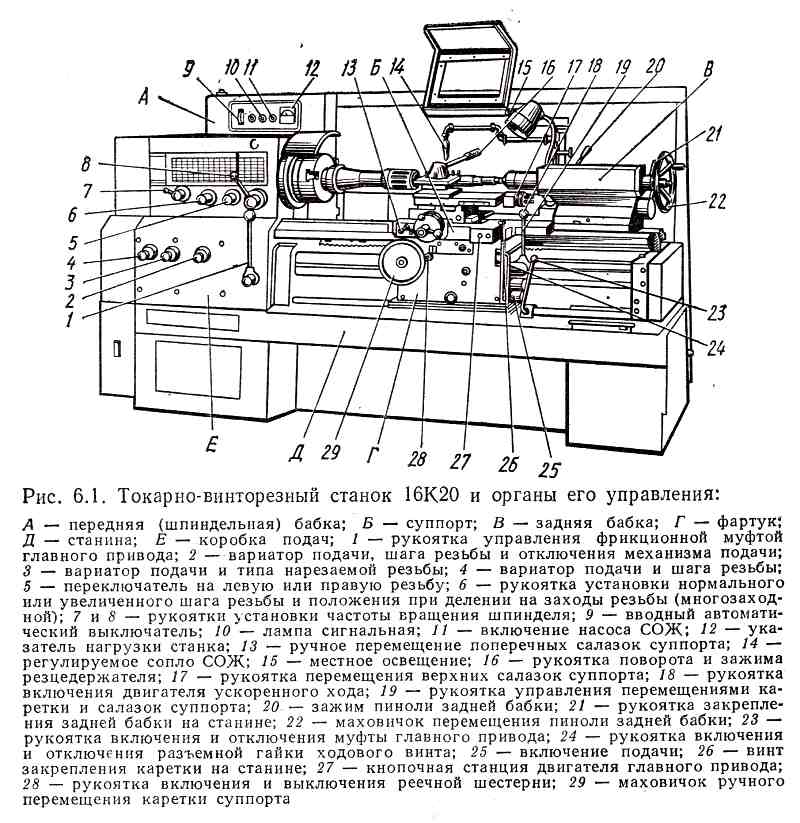

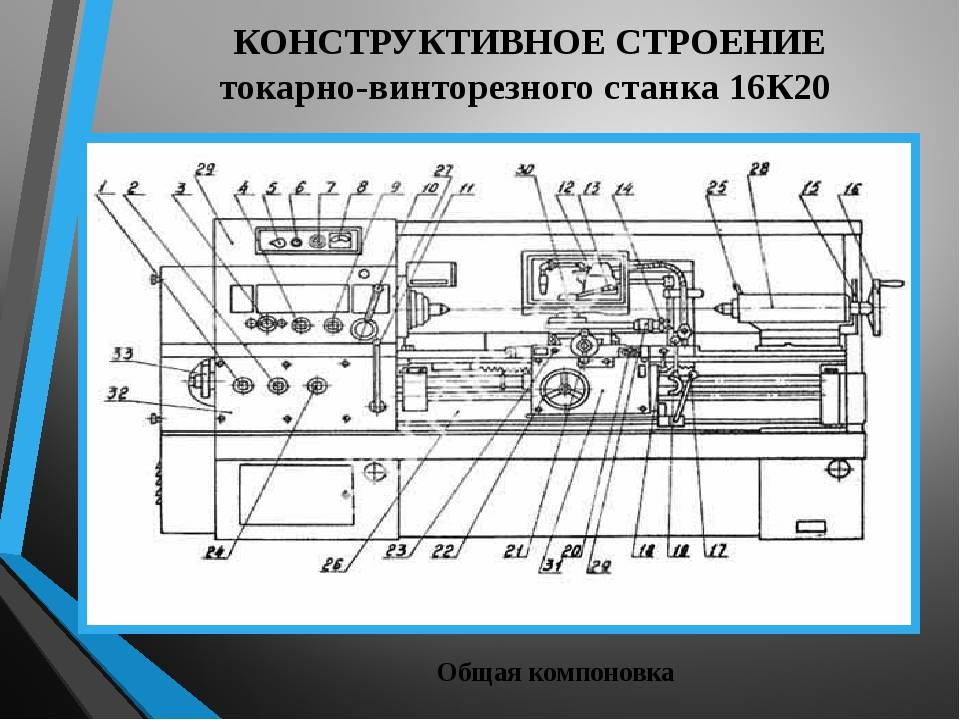

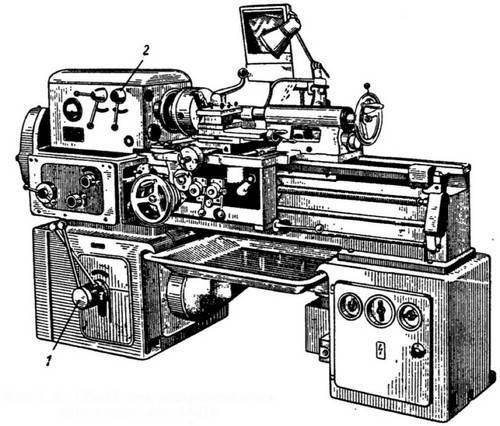

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

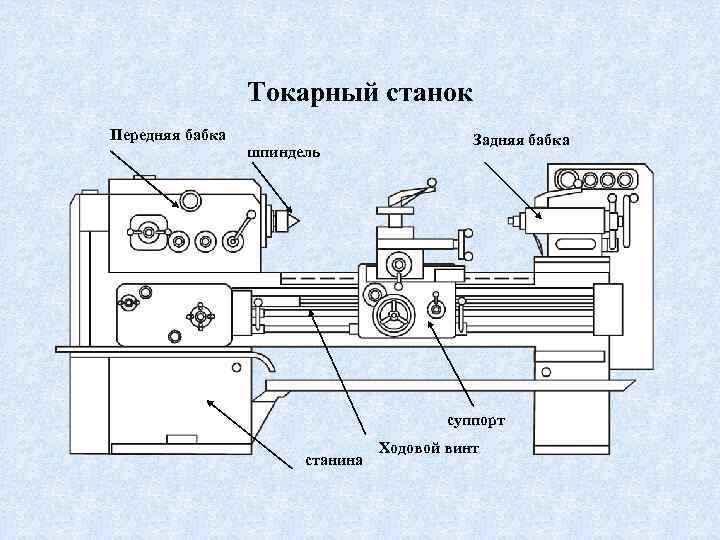

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

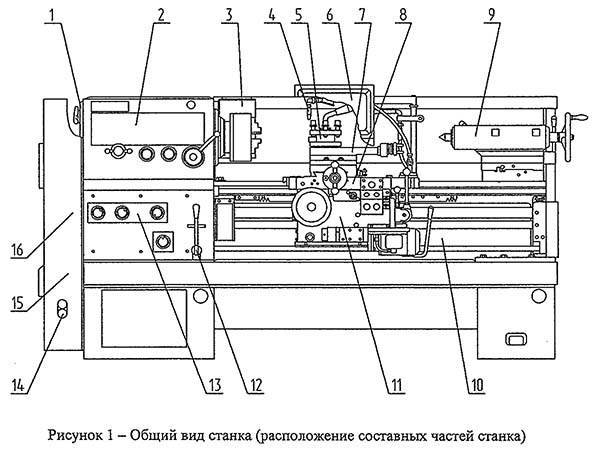

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

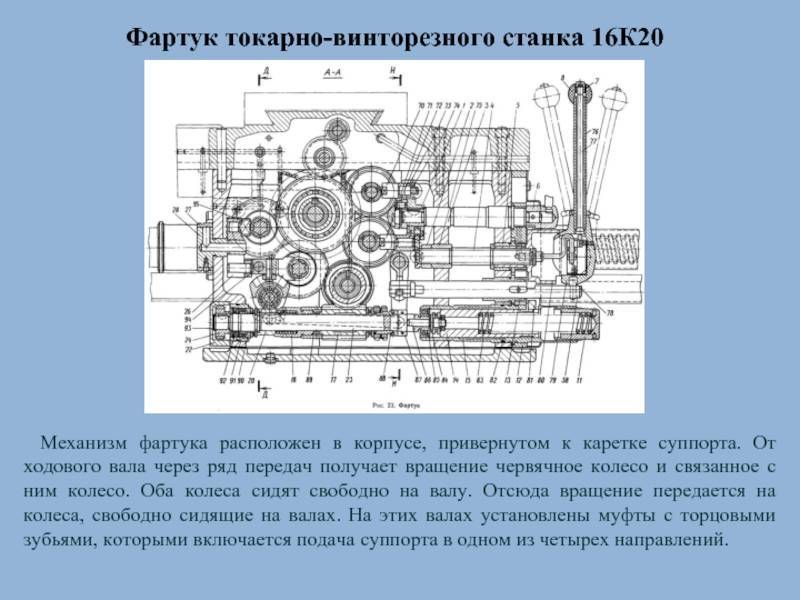

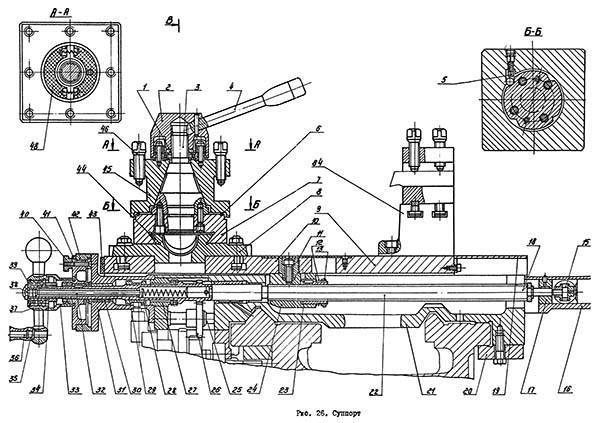

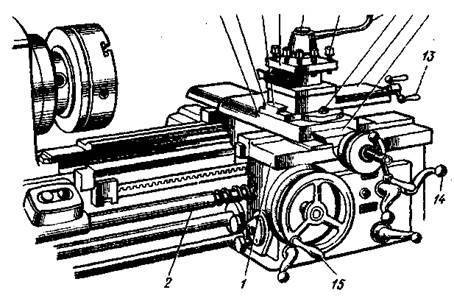

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

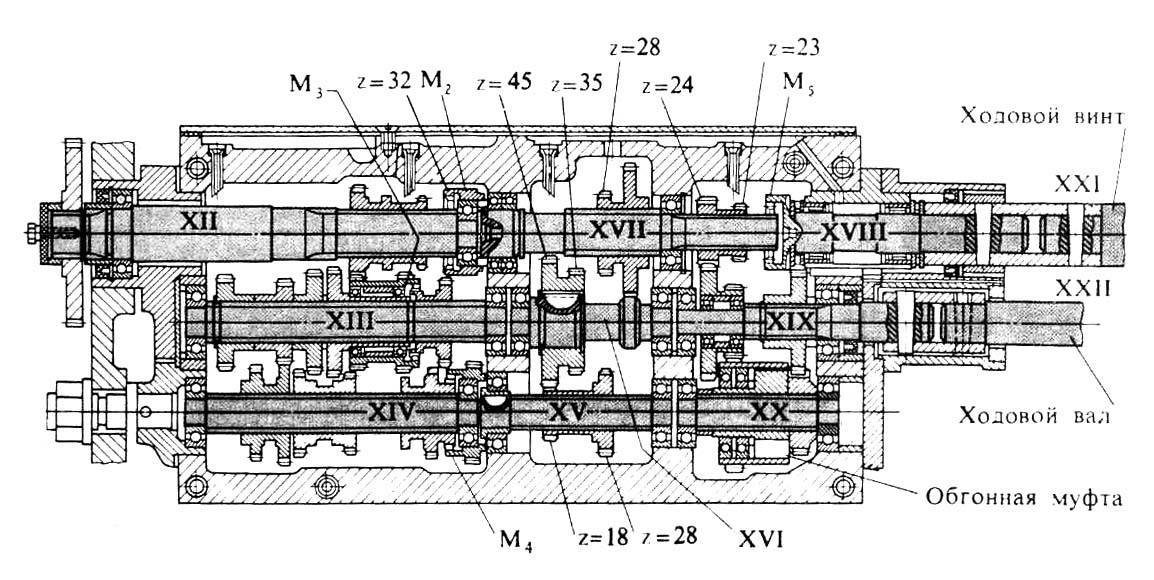

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Рекомендации по проведению работ

Для демонтажа нужно подобрать качественные инструменты, исключающие повреждение исправных деталей. Если приходится пользоваться молотком, бить следует через мягкую прокладку, чтобы избежать возникновения деформаций. При разборке соединений внатяг, для облегчения работы и уменьшения повреждений, насаженную деталь нагревают паром или маслом, а охваченную – охлаждают сухим льдом или жидким воздухом.

Для разборки таких соединений существует специальный инструмент: зажимы, прессы и съемники различных конструкций. Резьбовые соединения демонтируются при помощи отверток и гаечных ключей. По необходимости можно использовать как ручные инструменты, так и пневматические или электрические.

Если резьбовое соединение невозможно разнять штатными средствами из-за коррозии, его на несколько часов погружают в керосин или обрабатывают WD-40. Если это не помогает, соединение можно срезать, но болт и гайку придется заменить. Заклепки срезаются или высверливаются.

Для снятия тяжелых узлов при ремонте токарных станков , или любых других, используются подъемники. При работе с длинными валами их устанавливают на несколько опор, чтобы избежать деформации. Каждую снимаемую деталь осматривают на предмет наличия дефектов, и, в случае их обнаружения, заносят в ремонтную ведомость. Все снятые части промывают и сушат. Размер и форма каждой детали проверяется на соответствие стандартам. В результате все компоненты и узлы станка делятся на три группы: годные, негодные и требующие ремонта.

После ремонта сборка осуществляется по таким же принципам с использованием ранее составленных схем и нанесенных меток.

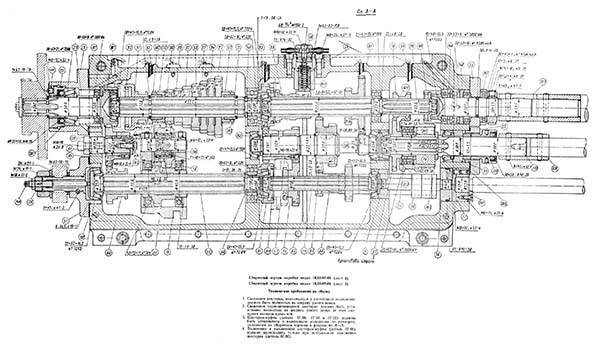

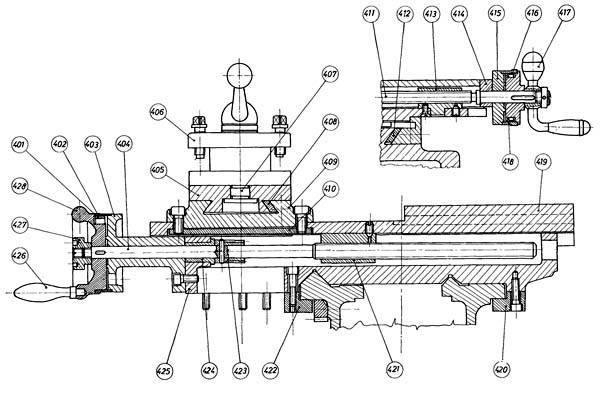

Ремонт шпинделя токарного станка

Шпиндельный узел токарного станка

Ремонт шпинделя токарного станка

Шпиндель является одним из самых ответственных узлов токарного станка, удерживая заготовку и, передавая ей вращательное движение на заданной скорости. От состояния шпиндельного узла напрямую зависит качество обработки деталей. Наличие в подшипниках устройства люфтов, приводит к биению, а, следовательно, к колебаниям режущего инструмента и неточности обработки изделия. Решающее влияние на отлаженность работы шпиндельного узла и его долговечность, оказывают конструктивные особенности, и правильность обслуживания.

Шпиндель постоянно подвергается мощным нагрузкам, вызываемым центробежными силами и силами резания, что ускоряет износ узла. Ремонт шпинделя токарного станка относится к обязательным мероприятиям при капитальных работах, связанных с износом оборудования, а также, может выполняться отдельно, с целью устранения различных дефектов. Специфика ремонтных операций основывается на устранении отклонений геометрической формы узла. При этом, целесообразность ремонта определяется степенью изношенности механизма.

Изменение исполнительных поверхностей шпиндельного узла, требует обновления всей технической оснастки. Поэтому, если восстановительные мероприятия влекут необходимость замены сопряженных компонентов, целесообразнее полностью заменить шпиндель, нежели выполнять его ремонт. Ремонт шпинделя токарного станка предполагает корректный подбор технологий восстановления поверхностей, что зависит от их состояния и степени износа.

Одна из основных операций при восстановлении шпиндельного узла — механическая обработка, направленная на придание поверхности геометрической точности. В процессе точения или шлифовки, с плоскости снимается верхний слой металла, что позволяет устранить следы износа. Механическая обработка также может осуществляться в качестве вспомогательной операции, предшествующей наплавке или хромированию.

Ремонт шпиндельного узла относится к трудоемким процедурам, в которых применяются многочисленные виды работ. К их числу относятся токарные, слесарные, фрезерные, шлифовальные, гальванические операции. Наше предприятие КБ-МПО в Коломне принимает на ремонт оборудование токарной группы, а также, любые другие металлорежущие станки и кузнечные прессы, осуществляя все виды работ, включая частичную или полную модернизацию. Связаться со специалистами нашей компании можно по телефону +7, +7 (496) 613-20-02.

Статическая и динамическая жесткость шпинделя, точность и допустимая частота вращения, а также несущая способность, не всегда нормализуются в результате ремонта. Материально-техническая основа нашего предприятия позволяет не только выполнять ремонтно-восстановительные работы, но и изготавливать детали на собственном производственном оборудовании. Таким образом, если ремонт шпинделя будет признан экономически нерациональным, мы готовы изготовить новый узел, соответствующий всем существующим стандартам качества (см. «Оснащение станков шпиндельными узлами»).

Ремонт станков Рязань :: Ремонт колесотокарных станков

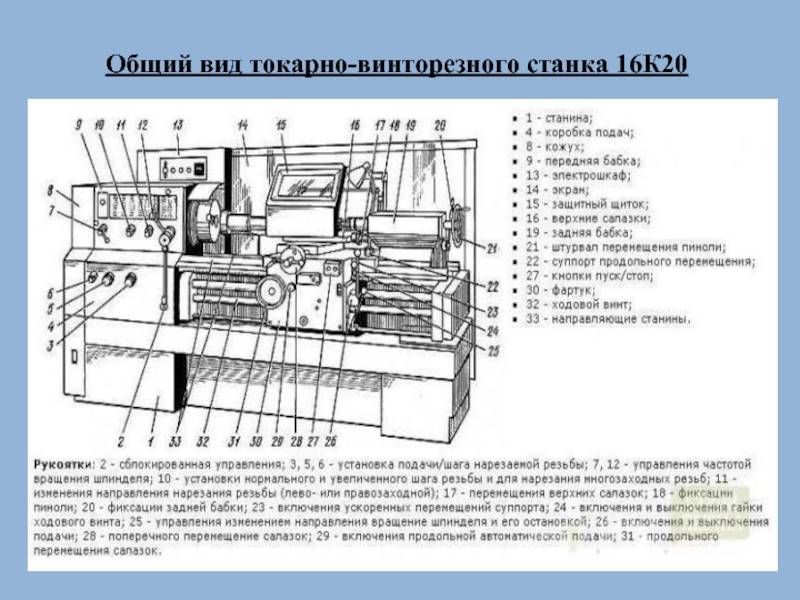

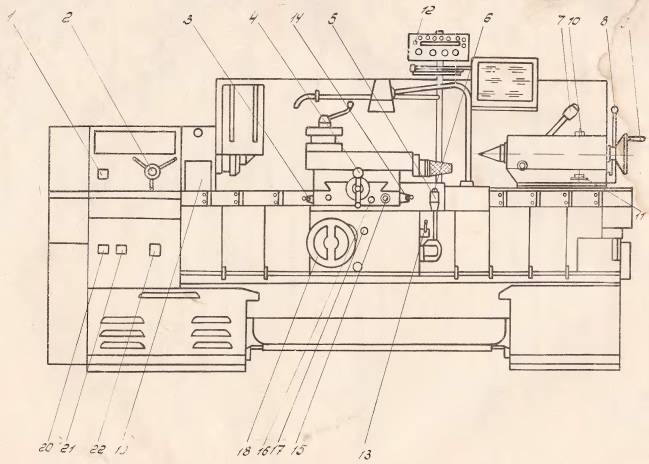

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000,1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб – метрических | ||

| Количество нарезаемых резьб – модульных | ||

| Количество нарезаемых резьб – дюймовых | ||

| Количество нарезаемых резьб – питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2795 х 1190 х 1500 |

| Масса станка, кг | 3010 | 3010 |

Список литературы

Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации 16К20.000.000, 1979

Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Ремонт задней и передней бабки

Ремонт задней бабки станка 16К20 начинают с выравнивания поверхностей корпуса задней бабки, которые сопрягаются с направляющими плиты. При этом используют методы шлифовки и шабрения.

На следующем этапе производится ремонт отверстия корпуса задней бабки под пиноль путём расточки на расточном станке и запрессовывания втулки. Отверстия во втулке растачиваются на расточном станке или на ремонтируемом станке с использованием борштанги.

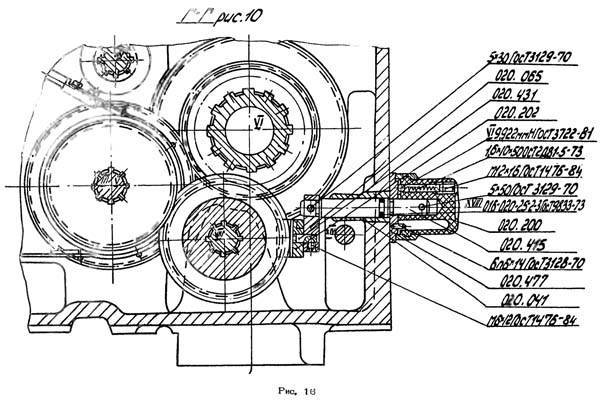

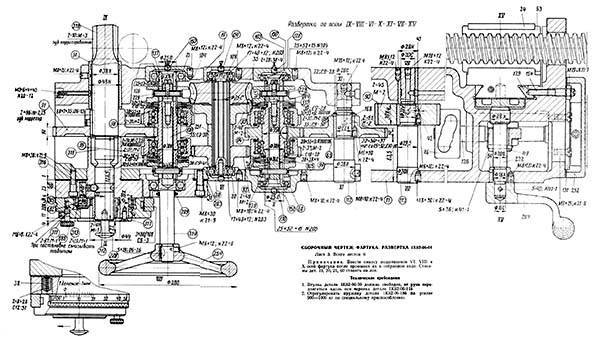

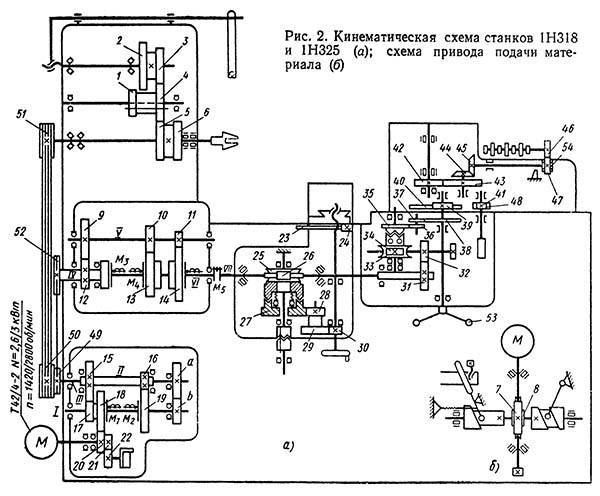

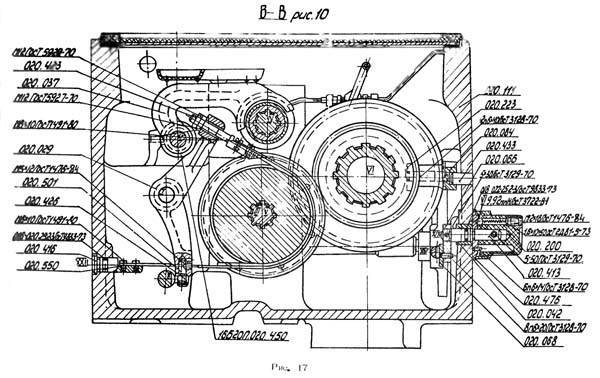

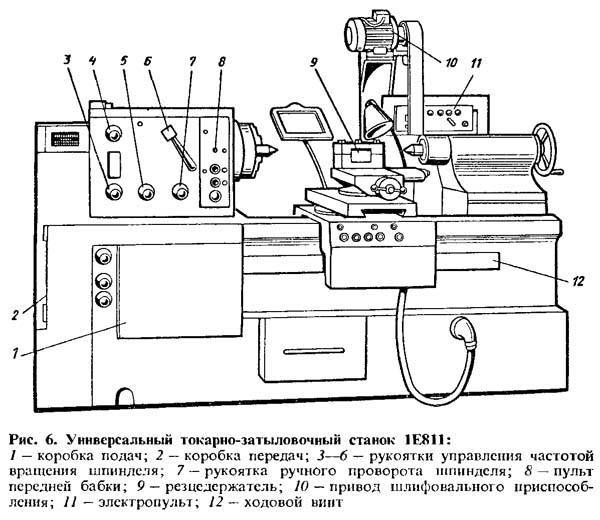

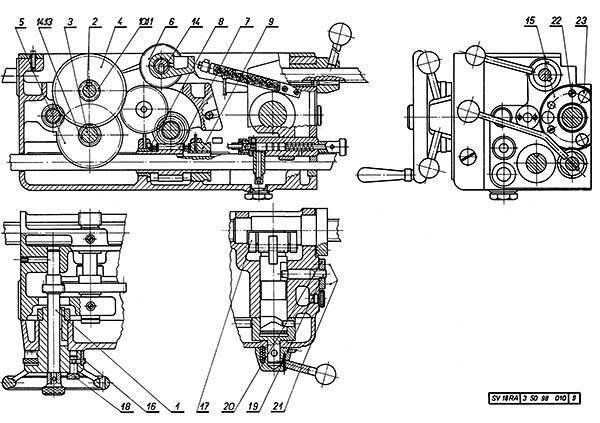

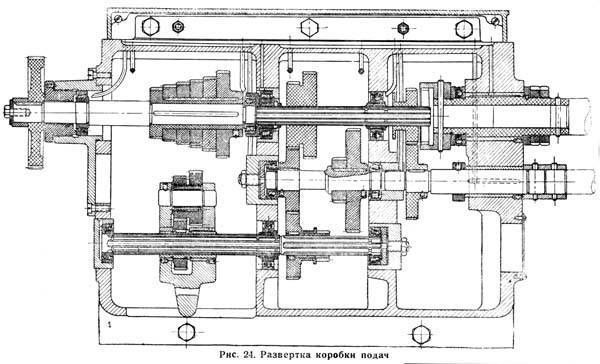

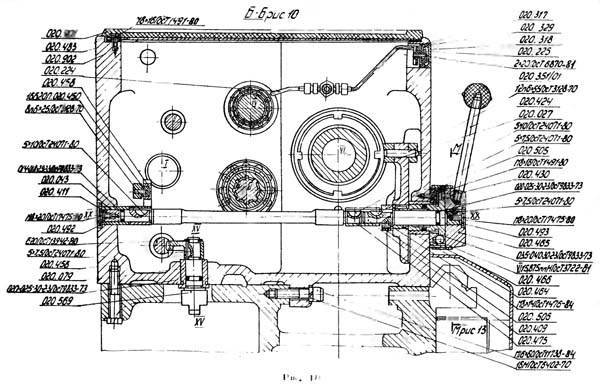

Что касается коробки передач (передней бабки) и коробки подач, то они имеют достаточно сложные кинематические схемы. Именно поэтому процесс разборки требует от мастера знания конструктивных особенностей станка, последовательности демонтажа деталей и узлов, мест расположения стопорных колец, шпонок и других фиксирующих элементов.

Специалисты ООО «ИМПУЛЬС» проведут предварительную бесплатную диагностику вашего оборудования, заявку на которую можно оформить прямо на сайте компании. Мы располагаем всеми необходимыми ресурсами для выполнения качественного ремонта станков и другого промышленного оборудования любой сложности.