Что следует учитывать при работе с латунью

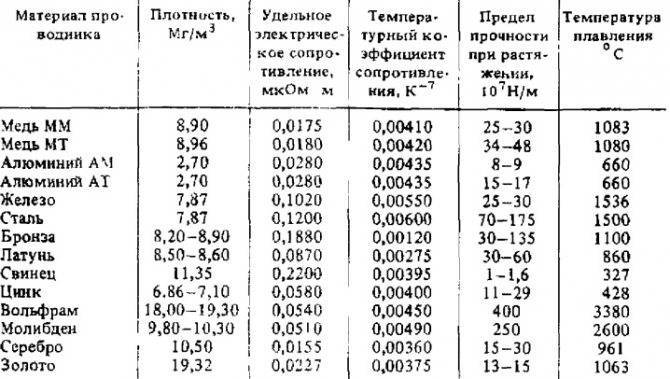

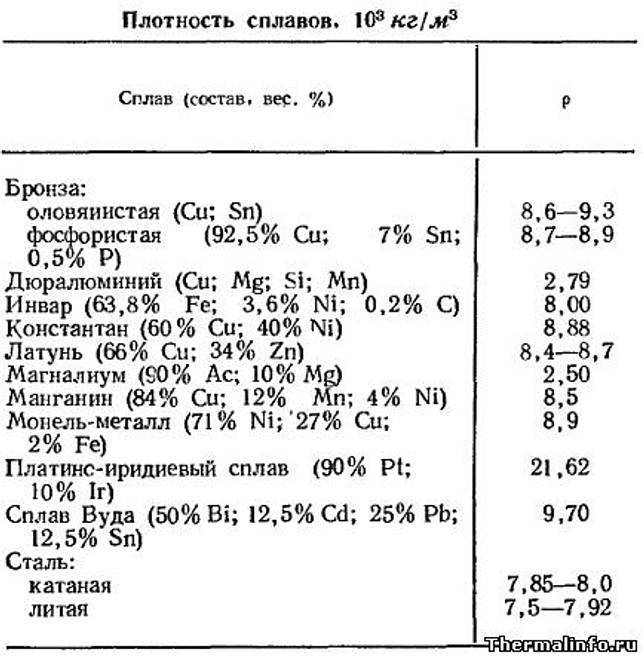

Домашний мастер в бытовой обстановке использует довольно много изделий, изготовленных именно на основе латуни. Очень много инструментов изготавливаются именно с использованием латуни, её очень часто можно встретить в различных сплавах, основой которых может быть медь или бронза.

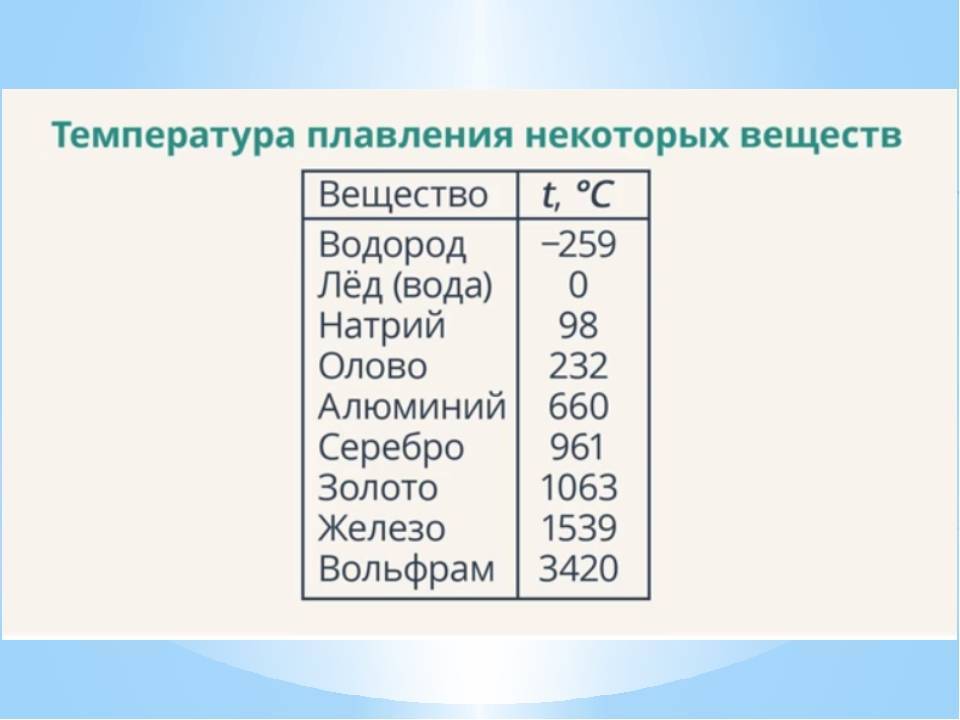

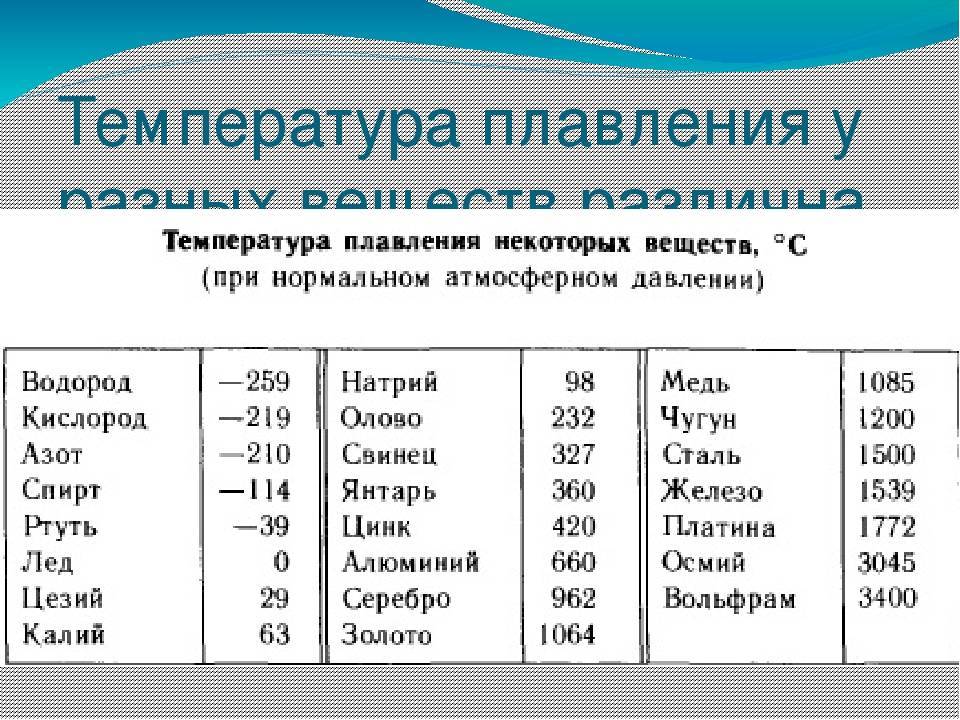

Если быть осведомлённым насчёт того, какая температура плавления приемлема для латуни и её сплавов, впоследствии возможно использовать эти знания при починке или изготовлении различных изделий, которые могут быть использованы в хозяйстве.

Процедура плавления такого универсального компонента не лишена различных тонкостей и нюансов, о которых следует знать и помнить, чтобы избежать различных трудностей при обработке, а также отрицательных последствий в результате ошибочных действий.

Следует помнить, что при всех существующих тонкостях при плавлении латуни, отдельные нюансы следует учитывать при плавлении сплавов из бронзы и меди.

Дело в том, что эти сплавы имеет несколько другие параметры плавления, которые отличаются от характеристик латуни, поэтому прежде, чем начать работу с такими латунными сплавами, нужно для начала подробно узнать все их свойства. Это позволит не допустить досадных ошибок при их обработке, а также провести работу максимально эффективно и плодотворно.

Для того чтобы произвести плавку металла в домашних условиях, следует обладать определёнными знаниями и навыками, а также и специальными инструментами, которые смогут помочь в работе и произвести необходимые действия, предполагающие плавку латуни.

К тому же опытные мастера рекомендуют перед процедурой плавки латуни в домашних условиях запастись терпением, так как процедуру эту быстрой никак назвать не получится.

Для работы необходимо запастись следующими элементами:

- техническое серебро;

- газовая горелка ручного типа;

- специальная графитовая горелка;

- медный сплав.

Нужно перед работой приобрести буру, причём в достаточном количестве. К тому же для того чтобы обеспечить максимальные безопасные условия для окружающего пространства во время плавления металла, следует использовать асбестовый лист.

Процесс плавки латуни является довольно трудоёмким и потребует определённых затрат как времени, так и приложенных сил.

Опять же следует учесть особенности плавления сплавов, содержащих бронзу и медь, так как они имеют немного другие характеристики и свойства, что означает при плавке придётся применять другую температуру термического воздействия.

К процессу плавки латуни следует переходить уже только в том случае, когда рабочее место подготовлено должным образом, а все рабочие инструменты находятся на своём месте и готовы к работе.

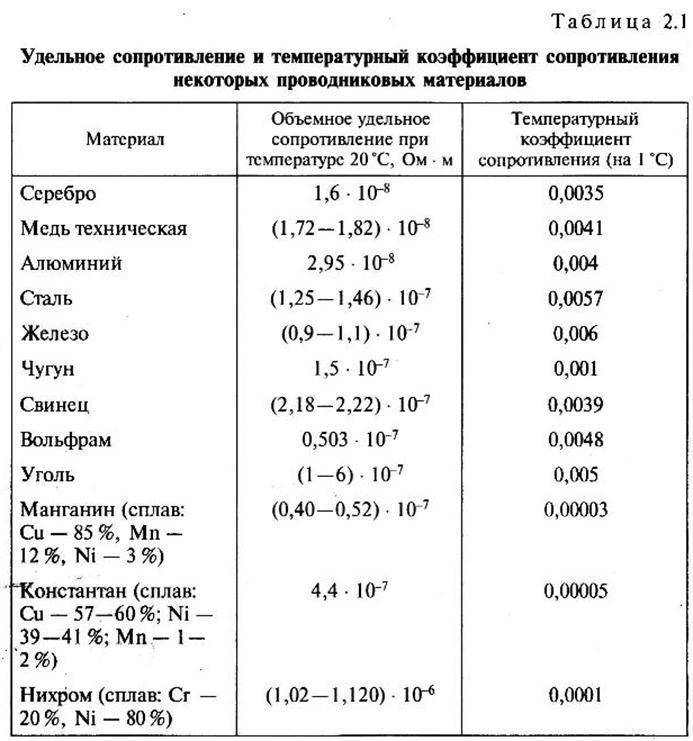

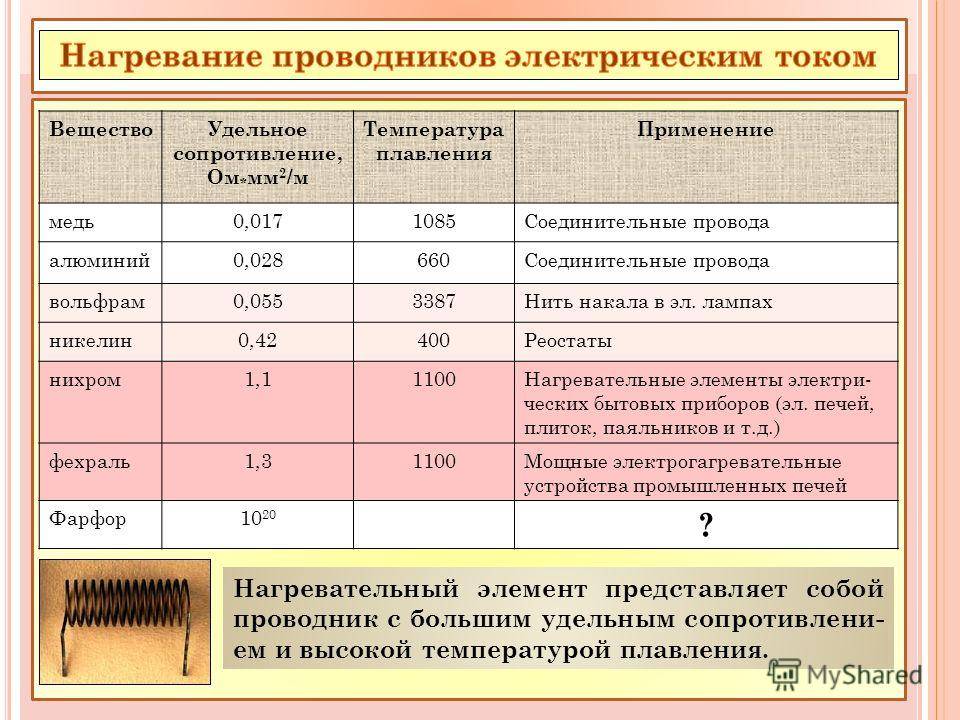

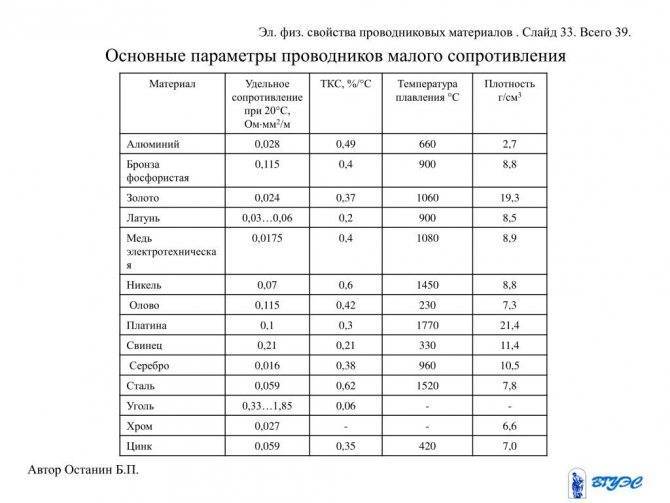

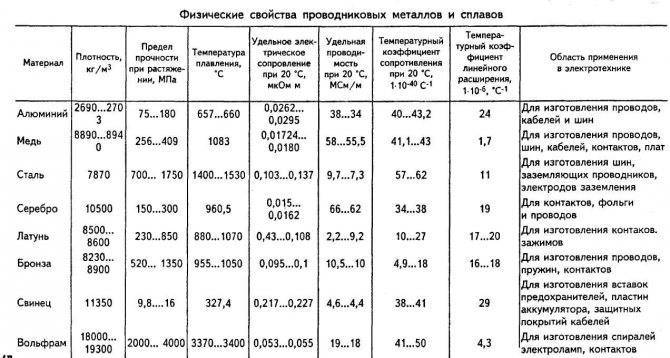

2.1.1. Физическая природа электропроводности металлов

Металлы имеют кристаллическое строение: в узлах кристаллической решетки находятся положительно заряженные ионы, окруженные коллективизированными электронами (электронным газом).

Современные представления об электронном строении металлов, распределении электронов по энергетическим состояниям, их взаимодействии с другими элементарными частицами и кристаллической решеткой дает квантовая теория, основы которой были разработаны советским ученым Я.И.Френкелем и немецким физиком А.Зоммерфельдом.

Читать также: Самый лучший бюджетный шуруповерт

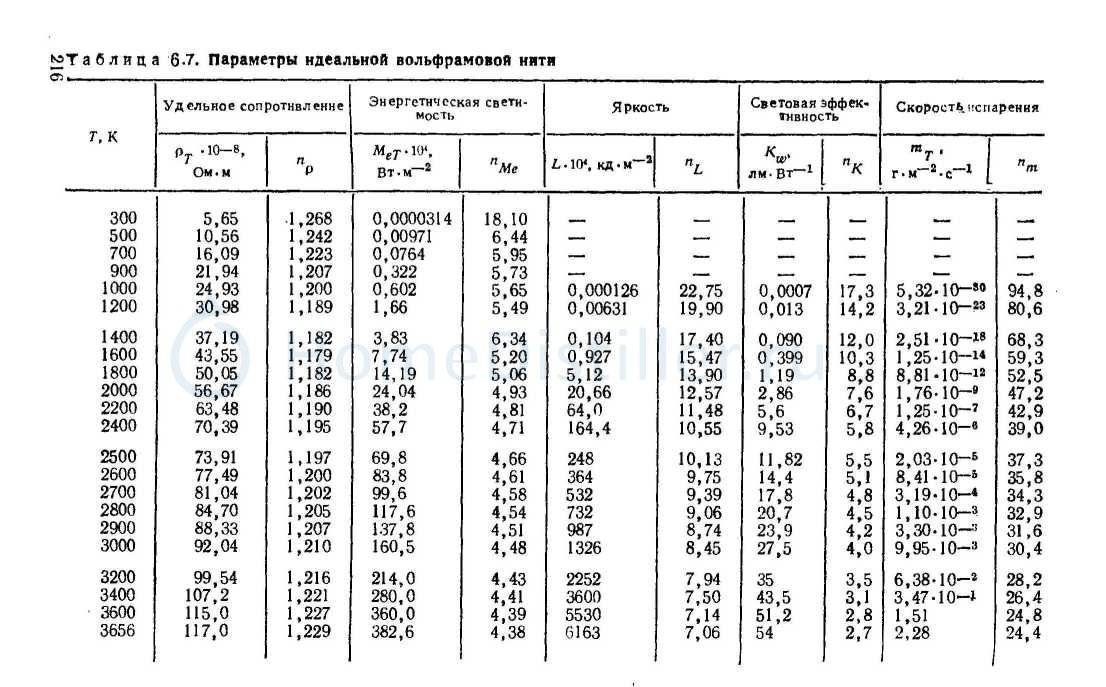

Свободные электроны хаотически перемещаются по кристаллу со средней тепловой скоростью и = 10 5 м/с. В электрическом поле напряженностью Е электроны получают добавочную скорость упорядоченного движения v — скорость дрейфа, благодаря чему и возникает электрический ток. Плотность тока зависит от скорости дрейфа, заряда электрона е и концентрации свободных электронов n .

Скорость дрейфа в реальных условиях существенно меньше скорости теплового движения электронов v u . Так, в медном про-

воднике при плотности тока j = 1 А/мм 2 скорость дрейфа составляет v = 1 . 10 -4 м/с.

За время τ между столкновениями с узлами кристаллической решетки на длине свободного пробега l , электроны, двигаясь с уско-

рением a = e E , приобретают скорость дрейфа: m e

Приравнивая аналитическое выражение закона Ома (1.1) к выражению (2.1) с учетом (2.2), получим формулу для удельной проводимости

Выразим произведение m e . и через концентрацию свободных электронов, используя квантовую статистику, базирующуюся на принципе Паули, согласно которому в каждом энергетическом состоянии может находиться только один электрон, а на каждом энергетическом уровне — не более двух (с антипараллельными спинами). Тогда при температуре абсолютного нуля ( Т = 0 К) половина из общего числа свободных электронов в кристалле ( n /2) займет наиболее низкие энергетические уровни.

В квантовой теории вероятность заполнения электронами энергетических состояний с энергией уровня Э определяется функцией Ферми

где Э F — энергия Ферми, т.е. максимальная энергия, которую может иметь электрон в металле при температуре абсолютного нуля.

Из формулы (2.4) следует, что при Э = Э F , вероятность заполнения электронами уровня Ферми равна 0,5. Энергия Ферми для большинства металлов составляет от 3 до 15 эВ. Уровни, расположенные ниже уровня Ферми ( Э Э F ), с вероятностью >0,5 заполнены электронами, а уровни, лежащие выше уровня Ферми ( Э > Э F ), с такой же вероятностью свободны от электронов.

В соответствии с квантовой статистикой Ферми-Дирака концентрация свободных электронов в металле определяется путем интег-

рирования по всем заполненным энергетическим состояниям, что дает следующее выражение

Выразив из этого соотношения значение энергии Ферми через концентрацию электронов и, учитывая, что Э F = m e и 2 2 , получим

Подставляя m e и в формулу (2.3), найдем выражение для

удельной проводимости металлов

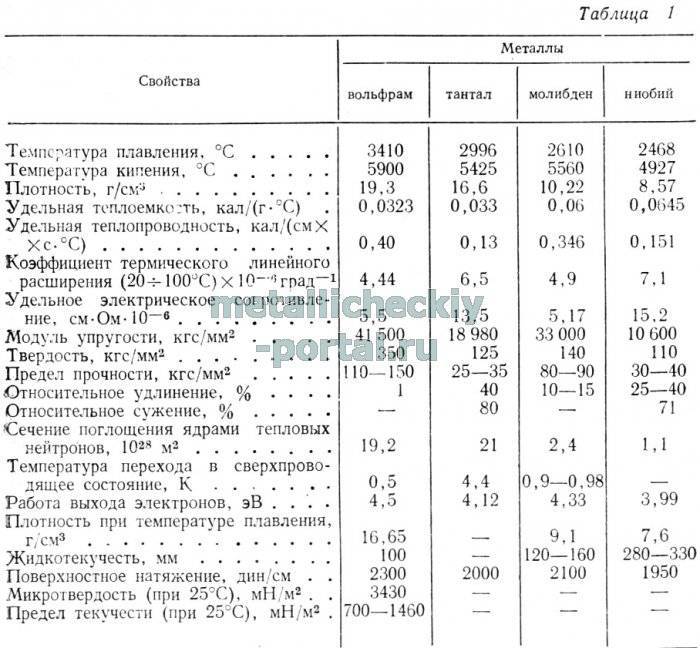

Концентрация свободных электронов в чистых металлах, характер их распределения по энергиям и энергия Ферми с повышением температуры почти не изменяются. Например, при нагреве серебра от 0 до 1000 К энергия Ферми уменьшается лишь на 0,2%. Такие малые изменения в широком температурном диапазоне можно не учитывать. Следовательно, формула (2.6) справедлива при любой температуре. Поэтому электропроводность металла определяется, в основном, средней длиной свободного пробега электронов, которая зависит от электронного строения атомов и типа кристаллической решетки. Длина свободного пробега для некоторых металлов дана в табл. 1.

Длина свободного пробега электронов в некоторых металлах при 0 ° С

Наибольшая длина свободного пробега наблюдается в металлах с гранецентрированной кубической кристаллической решеткой (Ag, Cu, Au), которые и являются лучшими проводниками.

Переходные металлы (Fe, Ni, Co, Cr, Mn, V, Zr, Nb, Mo, W, Hf, Ta, Re, Pt и др.) имеют меньшую электропроводность, что связано с их специфическим электронным строением. В этих элементах внутренние d — или f -оболочки неполностью заполнены электронами. В электрическом поле часть валентных электронов из внешней s — оболочки переходят на свободные уровни внутренних оболочек, что приводит к уменьшению числа свободных электронов, участвующих в проводимости.

Особенности электронного строения переходных металлов являются причиной многих их специфических свойств: тепловых, магнитных, склонности к полиморфизму, переменной валентности и др.

И в заключение, у чистых металлов при нагреве средняя энергия электронов практически остается без изменения, что свидетельствует о малой теплоемкости электронного газа.

Таблица удельного веса чугуна

Так как, чугун является сложным материалом, рассчитать его удельный вес в полевых условиях самостоятельно не представляется возможным. Эти вычисления проводят в специальных химических лабораториях. Однако, при этом его средний удельный вес известен. Этот параметр составляет: для серого чугуна от 6,6 до 7,8 г/см3, для белого от 7,0 до 7,8 г/см3.

Для упрощения подсчетов ниже представлена таблица с значениями таких параметров, как вес чугуна, удельный вес чугуна, а также эти значения в зависимости от единиц исчисления. Удельный вес и вес 1 м3 чугуна в зависимости от единиц измерения

| Материал | Удельный вес (г/см3) | Вес 1 м3 (кг) |

| Чугун белого типа | От 7 до 7,8 | От 7000 до 7800 |

| Чугун серого типа | От 6,6 до 7,8 | От 6600 до 7800 |

Общие сведения и особенности производства

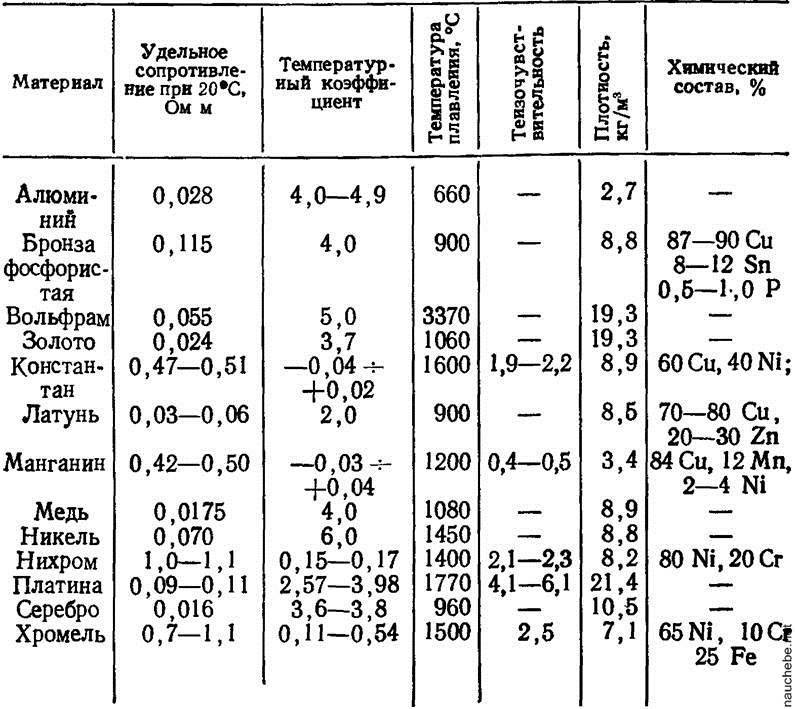

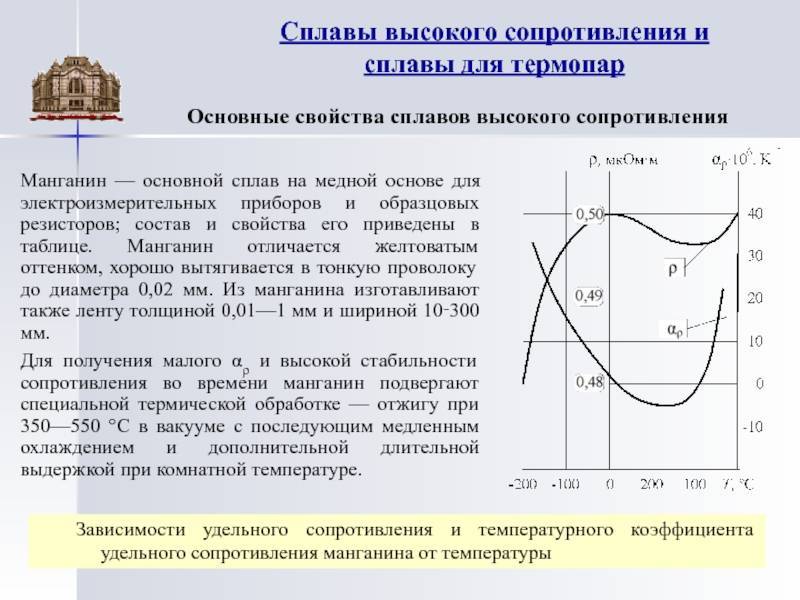

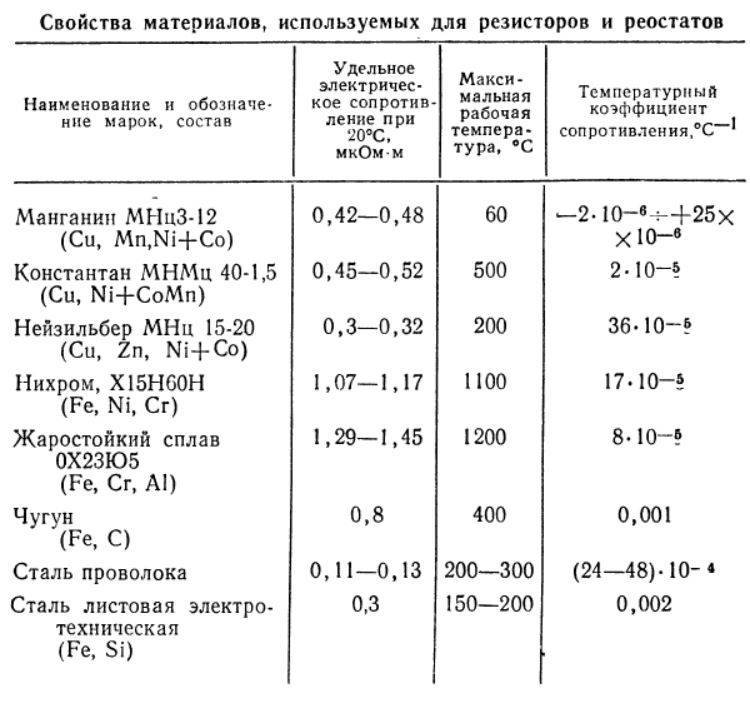

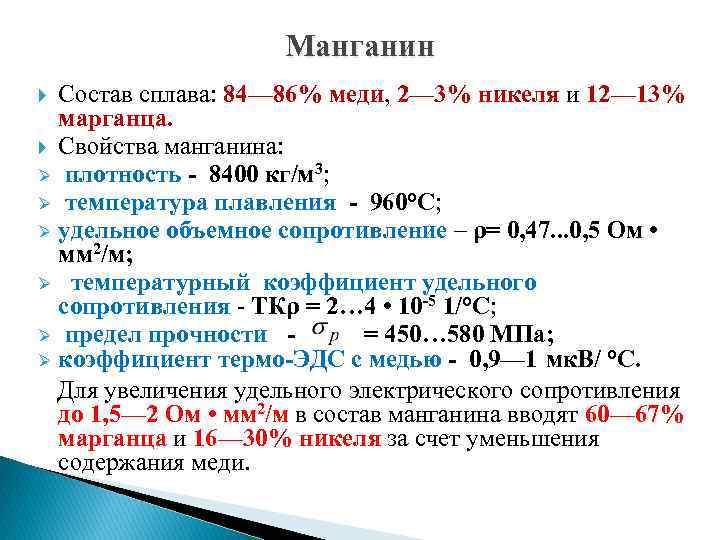

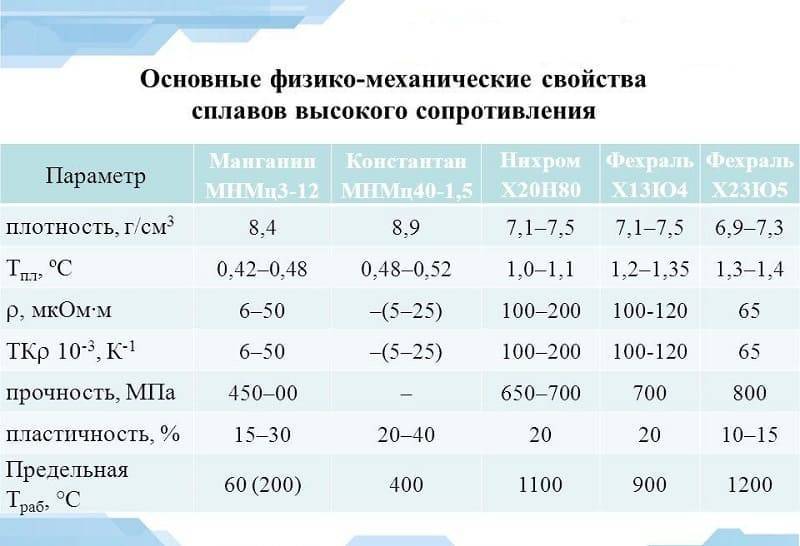

Сплав МНМц3-12 известен высоким показателем удельного сопротивления и имеет уникальный желтый окрас. Это результат необычной технологии выплавки и комбинации металлов. Интересным является тот факт, что после специальной термической обработки манганин обретает чрезвычайно стабильный показатель электрического сопротивления.

Как известно со временем большинство металлов меняют свои электротехнические параметры. Это природный процесс, возникающий в результате механического воздействия. К примеру, когда проволока наматывается на катушку, происходит перегруппировка молекул. Как результат структура со временем терпит существенные изменения. Но в случае с манганином было найдено решение данной проблемы. Нагревая манганиновую проволоку несколько раз до 150 градусов по Цельсию, удаётся её искусственно состарить. Из-за этого изменения в структуре металла при последующей эксплуатации минимальны.

Если катушка с проволокой обладает сопротивлением меньшим, нежели 100 Ом, существует более продвинутый способ для достижения стабильности структуры. Намотанную катушку один раз нагревают до 600 градусов, после чего пускают небольшой электрический разряд.

Интересной модификацией сплава является так называемый серебряный манганин. По своим свойствам он схож с представленной модификацией, но в основе лежит серебро, что, конечно же, не лучшим образом сказывается на стоимости. Мало того включения марганца могут достигать 17%, а олова порядка 7%.

Одним из главных достоинств обычного манганина является невысокая стоимость. При производстве инженеры-технологи ориентируются на ГОСТ 492-2006. Изделия и сплава МНМц3-12 поставляются с подробной технической документацией, где детально изложены особенности эксплуатации, состав проволоки и характеристики.

История[править | править код]

Единого мнения у историков науки о первооткрывателе сплава не существует.

В англоязычной литературе сообщается, что манганин впервые был получен американским изобретателем Эдвардом Вестоном, обнаружившим отрицательный ТКС изобретённого в Германии сплава под названием константан. И на основе этого изучения изобрёл манганин. На химический состав и как на материал для резисторов точных электроизмерительных приборов, сопротивление резисторов которых почти не зависит от температуры, изобретатель получил патент в 1888 г. В патенте описан сплав, содержащий 70 % меди и 30 % марганца (который для снижения стоимости предлагается заменить ферромарганцем). Изобретатель назвал его «Сплав № 3», но германские производители, у которых он разместил заказ на производство проволоки из нового материала, дали ему собственное наименование «Манганин» под которым он получил широкую известность.

В немецкоязычной и отечественной литературе господствует утверждение о приоритете в изобретении сплава германских учёных и производителей. По этой версии манганин был получен в 1889 или в 1892 году сотрудниками Имперского физико-технического института (нем.)русск. Карлом Фойзнером (нем.)русск. и Стефаном Линдеком (нем.)русск. проводивших исследования в сотрудничестве с компанией Isabellenhütte Heusler. Права на торговую марку MANGANIN были переданы Isabellenhütte Heusler. В некоторых источниках указывается, что Фойзнер и Линдек опирались в своей работе на результаты Вестона, но во многих источниках подобные упоминания отсутствуют.

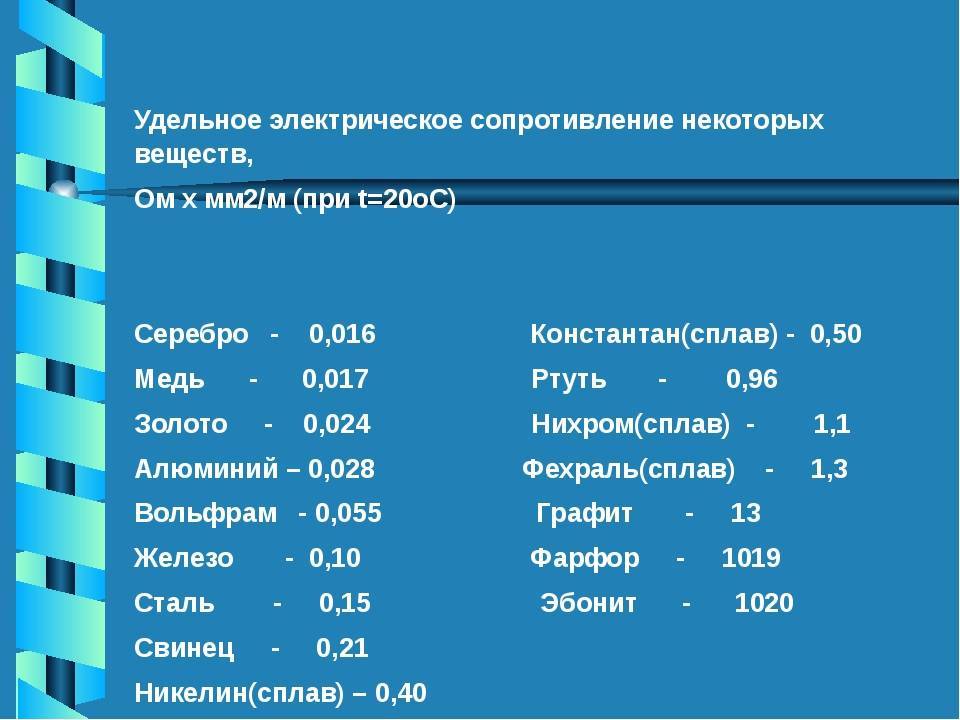

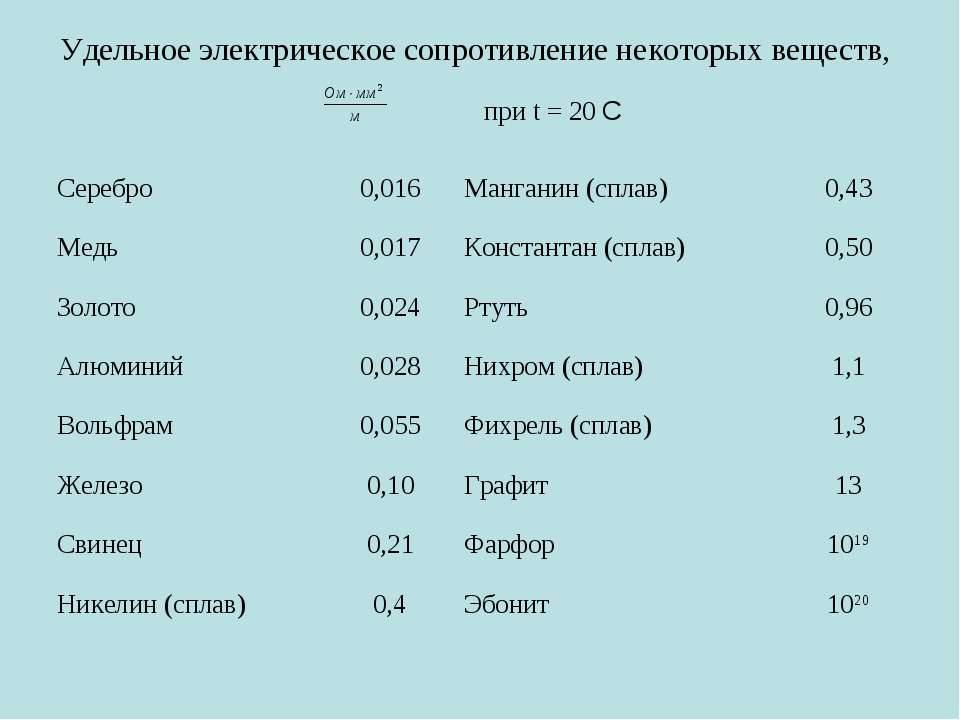

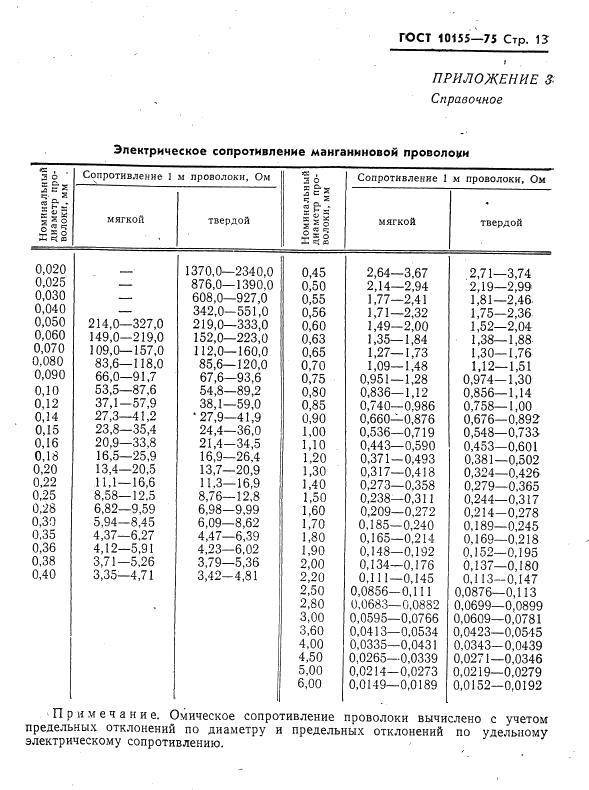

Провода манганиновые

Манганиновые обмоточные провода изготовляют из манганиновой проволоки по ГОСТ 10155-62 в твердом и мягком состоянии. Удельное электрическое сопротивление манганина находится в пределах 0,4—0,5 ом*мм2/м. В зависимости от изменения величин сопротивления провода из стабилизированного манганина делят на две группы: группа 1—сопротивление не изменяется более чем на 0,002%, температурный коэффициент провода от 0 до +10*10-6, максимальное сопротивление при 15—32 °С; группа 2 — сопротивление не изменяется более чем на 0,005%, температурный коэффициент провода от 0 до +15*10-6, максимальное сопротивление при 15—35°С.

Термоэлектродвижущая сила манганинового провода в паре с медью не превышает 1 мкв на 1 °С в пределах от комнатной температуры до 100°С.

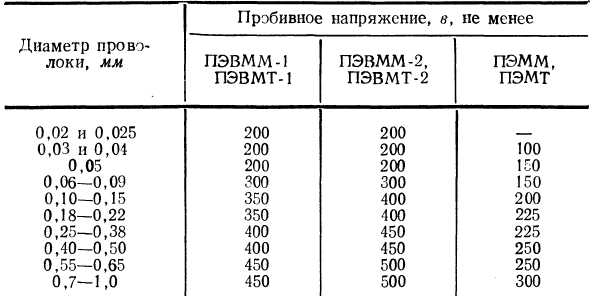

Манганиновые провода сопротивления изготовляют с эмалевой, эмалево-волокнистой и волокнистой изоляцией. Провода с эмалевой изоляцией изготовляют на основе полимеризованных растительных масел (провода ПЭММ, ПЭМТ и ПЭМС) и на основе поливинилацеталевых смол — лак винифлекс (провода ПЭВММ-1, ПЭВМТ-1, ПЭВММ-2, ПЭВМТ-2). Наружные диаметры манганиновых проводов и сопротивления с эмалевой изоляцией приведены в табл. 26-3.

Провода с эмалево-волокнистой изоляцией (ПЭШОММ, ПЭШОМТ и ПЭЛОММ) изолируют эмалевым лаком на основе полимеризованных растительных масел с дополнительной обмоткой натуральным шелком (провода ПЭШОММ и ПЭШОМТ) или шелком лавсан (провод ПЭЛОММ). Наружные диаметры этих проводов приведены в табл. 26-3.

Провода с волокнистой изоляцией (ПШДММ, ПШДМТ и ПЛДММ) изготовляют в обмотке двумя слоями натурального шелка или двумя слоями шелка лавсан. Наружные диаметры этих проводов приведены в табл. 26-3.

Таблица 26-3

Наружные диаметры манганиновых проводов сопротивления

Обмотку шелком накладывают на провод равномерными рядами, без ребристости, просветов (оголенных мест) и утолщений, за исключением мест пайки или сварки проволоки. В местах заправки пасмы и пайки проволоки возможно утолщение изоляции на длине не более 100 мм. На катушке с проводом допускают не более пяти мест протяженностью не более 200 мм с мелкими просветами, обусловленными пропуском одной или нескольких ниток или колебанием шага обмотки. Изоляция провода не имеет просветов между отдельными нитками и разрывов отдельных ниток при навивании провода с двумя слоями обмотки «а стержень диаметром Ы), но не менее 3 мм, и с одной обмоткой на стержень диаметром 10Д но не менее 5 мм. Пробивное напряжение проводов указано в табл. 26-4.

Таблица 26-4

Пробивное напряжение эмалированных проводов

Число микропор в изоляции проводов ПЭВММ-1 и ПЭВМТ-1 диаметром до 0,35 мм на длине 15 м не более 20 и проводов ПЭВММ-2 и ПЭВМТ-2 — не более 10.

Эмалевый слой проводов ПЭВММ-1 и ПЭВММ-2 диаметром до 0,4 мм после 168 ч нахождения в ненавитом состоянии в термостате при 125 °С и последующего охлаждения до 20 °С не растрескивается и не отслаивается при растяжении до 10%, а проводов ПЭВМТ-1 и ПЭВМТ-2 — при растяжении до разрыва. Эмалевый слой проводов диаметром 0,4 мм и более не растрескивается и не отслаивается при навивании на стержень диаметром 4D.

Эмалевый слой провода ПЭММ диаметром до 0,2 мм после 24 ч нахождения в ненавитом состоянии в термостате при 100 °С и последующего охлаждения до 20 °С не растрескивается и не отслаивается при растяжении до 6%, а проводов ПЭМТ— при растяжении до разрыва. Эмалевый слой проводов диаметром 0,2 мм и более не растрескивается и не отслаивается при навивании на стержень диаметром 8D.

Эмалевый слой проводов ПЭМС не растрескивается и не отслаивается на проводе диаметром до 0,2 мм при растяжении до разрыва, на проводе диаметром 0,25 мм и более при навивании на стержень диаметром 6D. Относительное удлинение провода диаметром 0,05—0,08 мм не менее 12%, а проводов диаметром 0,09 мм и более — не менее 15%.

Число микропор на длине 15 м провода диаметром до 0,3 мм не более 20. Среднее значение пробивного напряжения провода диаметром 0,4—0,6 мм — 500 в и диаметром 0,7 и 0,8 мм — 600 в.

После несложной процедуры регистрации Вы сможете пользоваться всеми сервисами и создать свой веб-сайт.

Источник

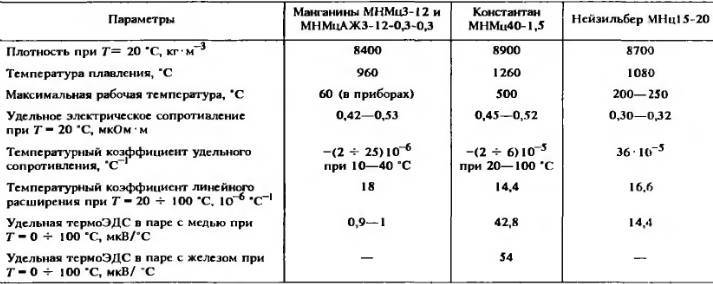

Манганин

Манганин имеет очень малое значение термоЭДС в паре с медью, высокую стабильность удельного сопротивления во времени, что позволяет широко использовать его при изготовлении резисторов и электроизмерительных приборов самых высоких классов точности.

Манганин ( как и другие сплавы) имеет свойство изменять свое сопротивление с течением времени. Основной причиной этого являются те механические напряжения, которые создаются в проволоке при намотке ее и приводят впоследствии к некоторым перегруппировкам молекул и изменению структуры материала. Для повышения стабильности изготовленных катушек сопротивления их подвергают искусственному старению, нагревая несколько раз до 150 С, что значительно уменьшает последующее изменение сопротивления в процессе эксплуатации. Для катушек сопротивлений с номинальным значением менее 100 ом, наматываемых из голой, неизолированной проволоки, в последнее время разработан более эффективный способ искусственного старения, заключающийся в весьма быстром нагреве уже намотанной катушки до температуры около 600 С кратковременным импульсом электрического тока.

Манганин – медный сплав, содержащий ( кроме меди) 11 0 – 13 / 0 Мп и 2 5 – 3 5 % Ni; используется для изготовления реостатов и катушек сопротивления в электротехнических приборах.

Манганин – сплав, содержащий 11 – 13 % марганца, 2 5 – 3 5 % никеля, остальное – медь с примесями кремния и железа.

Манганин – сплав меди 86 %, марганца 12 % и никеля 2 %, обладает высоким удельным сопротивлением и малым температурным коэффициентом ( примерно 0 6 10 – 5 1град), поэтому он применяется для изготовления шунтов, добавочных сопротивлений и образцовых катушек сопротивлений.

Манганин отличается характерным желтоватым оттенком.

Манганин представляет собой сплав меди, марганца и никеля.

Манганин и константан используются для эмалирования как в виде мягкой, так и в виде твердой проволоки. Нихромовые эмалированные провода выпускаются из проволоки, предварительно отожженной в водородной среде.

Манганин широко применяется для изготовления приборов электросопротивления с рабочей температурой до 100 С, а также для точных электроизмерительных приборов.

Манганин МНМц 3 – 12 отличается высоким электросопротивлением, малым температурным коэффициентом сопротивления и небольшой термоэлектродви-жущей силой в Ъаре с медью.

Манганин МНМц 3 – 12 отличается высоким электросопротивлением, малым температурным коэффициентом сопротивления и небольшой термоэлектродвижущей силой в паре с медью.

Технический манганин представляет собой сплав марганца, никеля и меди. Манганин после отжига при 400 С поддается прокатке и волочению; проволока имеет минимальный диаметр 0 02 мм. TKR 3 – 10 5 / град; термоэлектродвижущая сила в паре с медью близка к пулю: ет 1 мкв / град. Механическая обработка и различные деформации ( наклеп) приводят к увеличению удельного сопротивления и к снижению стабильности свойств. Так, усилия при нанесении изоляции на проволоку и ее намотке на катушку достаточны, чтобы в отожженном манганине появилось явление наклепа; поэтому для стабилизации свойств готовых образцовых сопротивлений ( секций) их подвергают вторичной термической обработке. Допустимая рабочая температура цля манганина может составлять 200 С, однако для образцовых сопротивлений рабочую температуру ограничивают 60 С, так как при более высоких температурах характеристики манганина несколько изменяются. Серебряный манганин, состоящий из марганца, никеля и серебра, имея примерно те же свойства, что и технический манганин, выдерживает рабочую температуру до 200 С без существенного изменения проводимости.

Манганин МНМц 3 – 12 отличается высоким электросопротивлением, малым температурным коэффициентом сопротивления и незначительной термоэлектродвижущей силой ь паре с медью.

Манганин МНМц 3 – 12 отличается высоким электросопротивлением, малым температурным коэффициентом сопротивления и незначительной термоэлектродвижущей силой в паре с медью.

| Кривые относительных фазовых проницаемостеи а-система нефть – вода. б – система газ – нефть. |

Применение

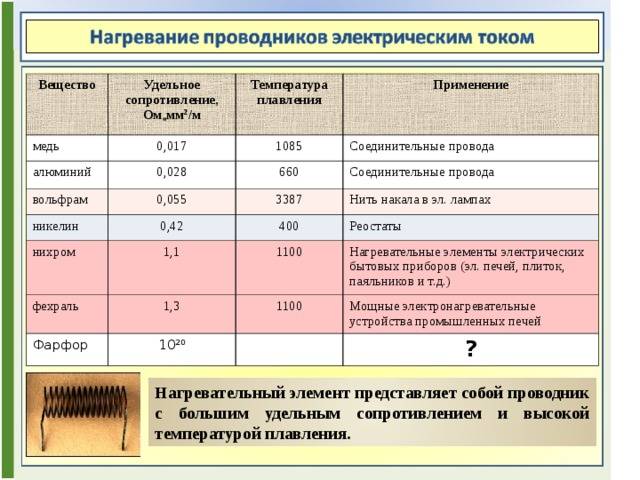

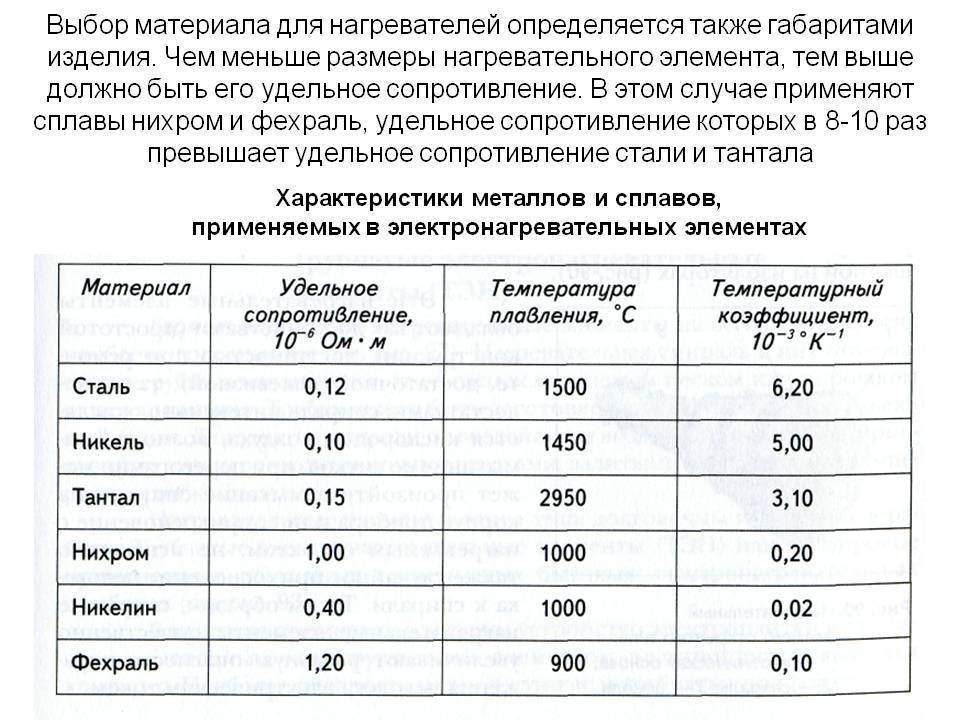

Константановая проволока служит для изготовления проводников между приемником и контактором высокоточных температурных измерителей. Также из нее делают компенсационные провода термопар. Из проволоки и лент создают резистивные, ленточные и проволочные нагревательные элементы промышленных печей по выплавке металлов с небольшой температурой плавления. Наконец, из константана производят реостаты, резисторы, тензометрические датчики.

Во-первых, высокое электрическое сопротивление, способствует быстрому и сильному нагреву. Во-вторых, малый температурный коэффициент сопротивления позволяет значительно упростить конструкцию нагревателя. Так, он избавляет от необходимости понижения напряжения при запуске, следовательно, не требуется трансформатор. В-третьих, хорошие технологические особенности позволяют создавать детали сложной конфигурации.

Таким образом, благодаря названным свойствам константана в совокупности возможно изготовление из него коротких нагревательных элементов большой площади поперечного сечения. Это считают существенным преимуществом по следующим причинам. Во-первых, печи многих типов, например, лабораторные, рассчитаны на короткие нагревательные элементы. Во-вторых, детали большого диаметра характеризуются большим сроком службы.

Константан применяют как для открытых, так и для закрытых нагревателей. В первом случае его используют в виде ленты и толстой проволоки. Это объясняется сгоранием тонкой проволоки на открытом воздухе при высоких температурах (более 400-450 °C). Однако материал в такой форме актуален для печей с инертным газом, вакуумных печей, закрытых нагревателей. В последнем случае в устройствах типа ТЭН, ориентированных на нагрев жидкости, воздуха, полов и т. д., константан не контактирует с окружающей средой. В большинстве таких нагревателей он в виде спирали из нити помещен в герметичную трубку. Для высокомощных моделей применяют толстую проволоку и ленту.

Также относительно формы константана следует отметить, что проволоку считают более предпочтительной по техническим и экономическим особенностям для нагревательного оборудования в сравнении с лентой. Так, для крупных промышленных печей применяют материал диаметром 3-7 мм, для меньших аналогов – 0,03-2,5 мм проволоку. К преимуществам проволоки перед лентой относят меньшую стоимость и простоту изготовления нагревательных элементов. Так, спиральные детали создают путем станковой навивки. К тому же проволочную спираль, благодаря компактности и высокой пластичности, можно разместить в оборудовании различными способами: на сводах и стенках зигзагами и лабиринтом, подвесить на керамических изоляторах, навить на трубчатое основание. Второй способ применяют на низкотемпературных печах, а третий считают наиболее эффективным. Вследствие больших трудоемкости и затратности создания нагревательных элементов из ленты обычно ее применяют в основном в специфических случаях. В любом случае константановые нагревательные элементы близки по параметрам эффективности, независимо от формы.

Примечания

- National Electrical Manufacturers Association. [www.archive.org/stream/chronologicalhis00natirich/chronologicalhis00natirich_djvu.txt A CHRONOLOGICAL HISTORY OF ELECTRICAL DEVELOPMENT FROM 600 B.C.]. — New York, N.Y.: National Electrical Manufacturers Association, 1946. — P. 152.

- Edward Weston. [www.google.com/patents?id=JRdgAAAAEBAJ&pg=PA1&dq=381305&hl=ru&source=gbs_selected_pages&cad=1#v=onepage&q=381305&f=false Патент США №381305 от 17 апреля 1888 года]. Google.com. Проверено 8 февраля 2014.

- [babel.hathitrust.org/cgi/pt?id=mdp.39015002918400;seq=25;view=1up;num=23/ Measuring invisibles Weston Electrical Instrument Corporation 1938 Newark N.J. — стр. 23]. Hathi Trust Digital Library. Проверено 8 февраля 2014.

- Манганин // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- ↑ 12Манганин — статья из Большой советской энциклопедии (3-е издание).

- [www.isabellenhuette.de/en/company/innovation-by-tradition/history/ Isabellenhütte Heusler Our history]. Isabellenhütte Heusler GmbH & Co. KG. Проверено 8 февраля 2014.

- [www.ptb.de/de/aktuelles/archiv/presseinfos/pi2012/pi20120313/PTR_PTB_125_Years.pdf Chronology 1887–2012] (англ.) // The PTB-Mitteilungen : журнал / Под ред.Dr. Jens Simon. — 2012. — No. 2. — P. 10. — ISSN [www.sigla.ru/table.jsp?f=8&t=3&v0=0030-834X&f=1003&t=1&v1=&f=4&t=2&v2=&f=21&t=3&v3=&f=1016&t=3&v4=&f=1016&t=3&v5=&bf=4&b=&d=0&ys=&ye=&lng=&ft=&mt=&dt=&vol=&pt=&iss=&ps=&pe=&tr=&tro=&cc=UNION&i=1&v=tagged&s=0&ss=0&st=0&i18n=ru&rlf=&psz=20&bs=20&ce=hJfuypee8JzzufeGmImYYIpZKRJeeOeeWGJIZRrRRrdmtdeee88NJJJJpeeefTJ3peKJJ3UWWPtzzzzzzzzzzzzzzzzzbzzvzzpy5zzjzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzztzzzzzzzbzzzzzzzzzzzzzzzzzzzzzzzzzzzvzzzzzzyeyTjkDnyHzTuueKZePz9decyzzLzzzL*.c8.NzrGJJvufeeeeeJheeyzjeeeeJh*peeeeKJJJJJJJJJJmjHvOJJJJJJJJJfeeeieeeeSJJJJJSJJJ3TeIJJJJ3..E.UEAcyhxD.eeeeeuzzzLJJJJ5.e8JJJheeeeeeeeeeeeyeeK3JJJJJJJJ*s7defeeeeeeeeeeeeeeeeeeeeeeeeeSJJJJJJJJZIJJzzz1..6LJJJJJJtJJZ4….EK*&debug=false 0030-834X].

- David Cahan. [books.google.ru/books?id=X4lvDO6kcdsC&printsec=frontcover&hl=ru&source=gbs_ge_summary_r&cad=0#v=onepage&q&f=false An Institute for an Empire: The Psysikalisch-Technische Reichsanstalt, 1871-1918]. — Cambridge, UK.: Cambridge University Press, 1989. — P. 115. — ISBN 0521330572.

- [manganin.ru/udelnoe_soprotivlenie_manganina/ Манганин]. Проверено 11 января 2014.

- Богородицкий Н.П., Пасынков В.В., Тареев Б.М. Электротехнические материалы: Учебник для вузов.. — 7-е изд., перераб. и доп.. — Л.:: Энергоатомиздат, 1985. — С. 216.

- Физические величины: справочник / Под ред. И. С. Григорьева, Е. З. Мейлихова. — М.: Энергоатомиздат, 1991. — С. 444. — 1232 с. — 50 000 экз. — ISBN 5-283-0413-5.

- [dic.academic.ru/dic.nsf/enc3p/188522 Манганин] (рус.) // Большой Энциклопедический словарь. — 2000.

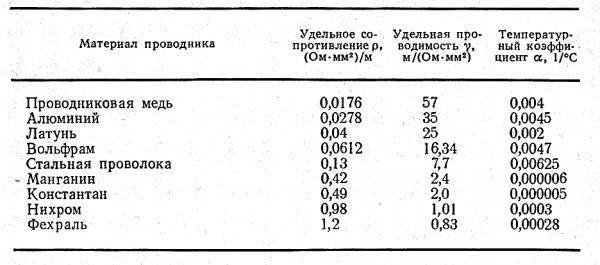

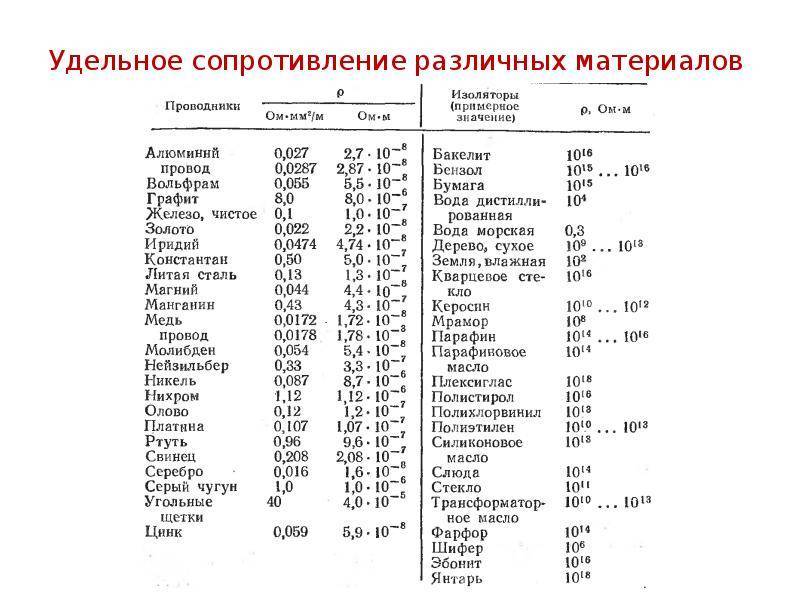

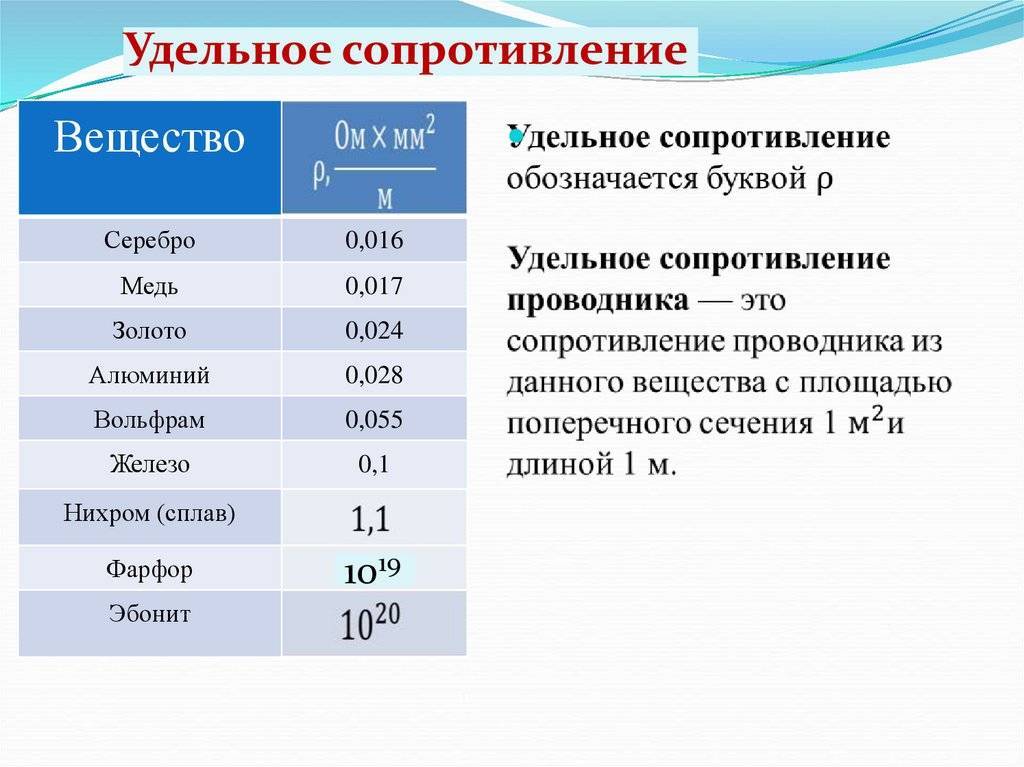

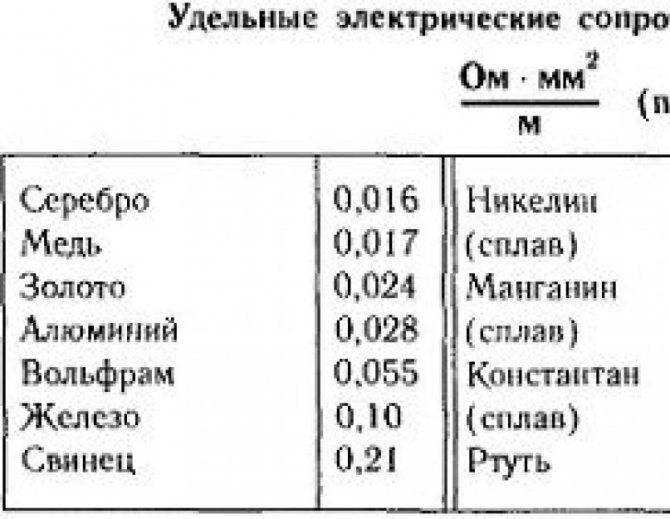

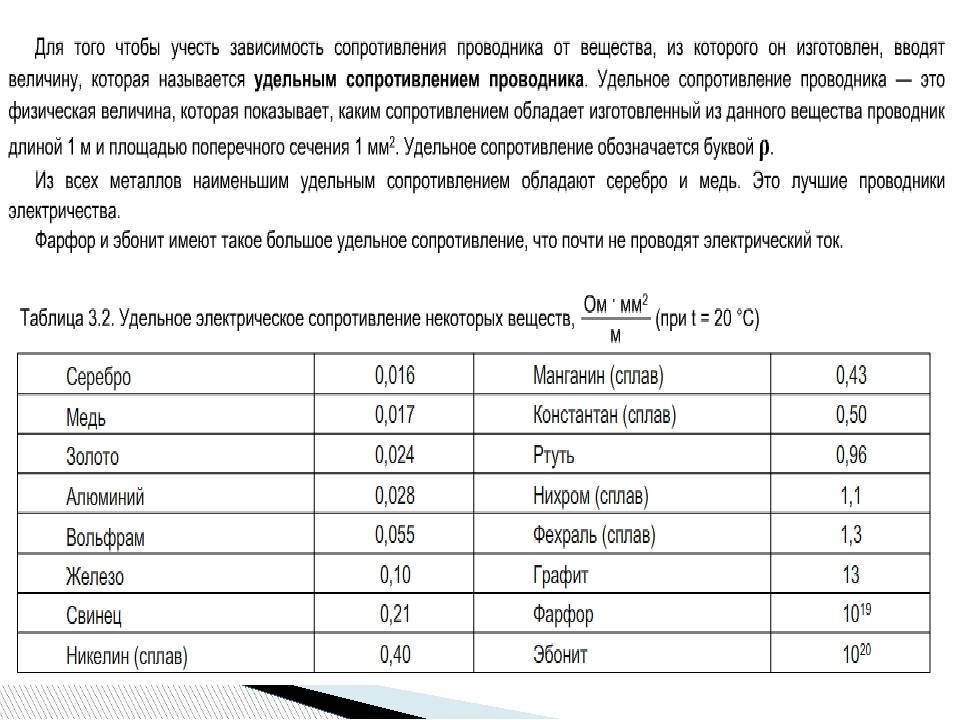

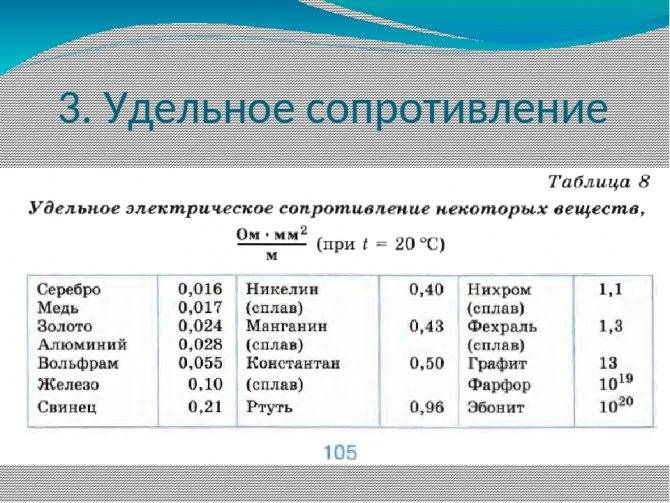

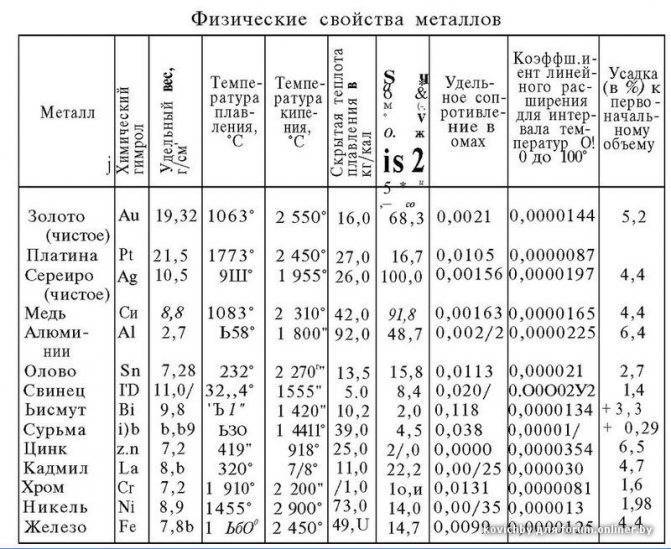

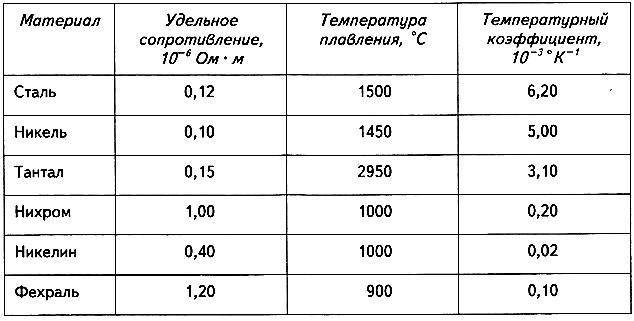

Таблица удельных сопротивлений проводников

| Материал проводника | Удельное сопротивление ρ в |

| Серебро Медь Золото Латунь Алюминий Натрий Иридий Вольфрам Цинк Молибден Никель Бронза Железо Сталь Олово Свинец Никелин (сплав меди, никеля и цинка) Манганин (сплав меди, никеля и марганца) Константан (сплав меди, никеля и алюминия) Титан Ртуть Нихром (сплав никеля, хрома, железа и марганца) Фехраль Висмут Хромаль | 0,015 0,0175 0,023 0,025… 0,108 0,028 0,047 0,0474 0,05 0,054 0,059 0,087 0,095… 0,1 0,1 0,103… 0,137 0,12 0,22 0,42 0,43… 0,51 0,5 0,6 0,94 1,05… 1,4 1,15… 1,35 1,2 1,3… 1,5 |

Из таблицы видно, что железная проволока длиной 1 м и сечением 1 мм2 обладает сопротивлением 0,13 Ом. Чтобы получить 1 Ом сопротивления нужно взять 7,7 м такой проволоки. Наименьшим удельным сопротивлением обладает серебро. 1 Ом сопротивления можно получить, если взять 62,5 м серебряной проволоки сечением 1 мм2. Серебро – лучший проводник, но стоимость серебра исключает возможность его массового применения. После серебра в таблице идет медь: 1 м медной проволоки сечением 1 мм2 обладает сопротивлением 0,0175 Ом. Чтобы получить сопротивление в 1 Ом, нужно взять 57 м такой проволоки.

Химически чистая, полученная путем рафинирования, медь нашла себе повсеместное применение в электротехнике для изготовления проводов, кабелей, обмоток электрических машин и аппаратов. Широко применяют также в качестве проводников алюминий и железо.

Сопротивление проводника можно определить по формуле:

где r – сопротивление проводника в омах; ρ – удельное сопротивление проводника; l – длина проводника в м; S – сечение проводника в мм2.

Пример 1. Определить сопротивление 200 м железной проволоки сечением 5 мм2.

Пример 2. Вычислить сопротивление 2 км алюминиевой проволоки сечением 2,5 мм2.

Из формулы сопротивления легко можно определить длину, удельное сопротивление и сечение проводника.

Пример 3. Для радиоприемника необходимо намотать сопротивление в 30 Ом из никелиновой проволоки сечением 0,21 мм2. Определить необходимую длину проволоки.

Пример 4. Определить сечение 20 м нихромовой проволоки, если сопротивление ее равно 25 Ом.

Пример 5. Проволока сечением 0,5 мм2 и длиной 40 м имеет сопротивление 16 Ом. Определить материал проволоки.

Материал проводника характеризует его удельное сопротивление.

По таблице удельных сопротивлений находим, что таким сопротивлением обладает свинец.

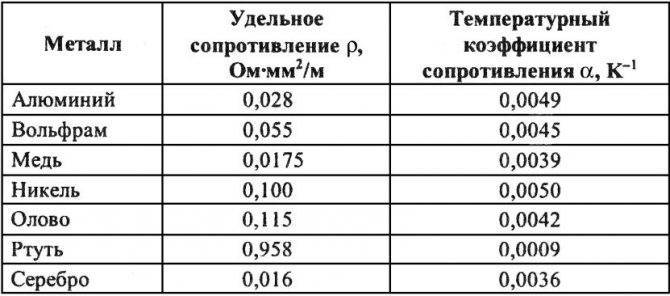

Выше было указано, что сопротивление проводников зависит от температуры. Проделаем следующий опыт. Намотаем в виде спирали несколько метров тонкой металлической проволоки и включим эту спираль в цепь аккумулятора. Для измерения тока в цепь включаем амперметр. При нагревании спирали в пламени горелки можно заметить, что показания амперметра будут уменьшаться. Это показывает, что с нагревом сопротивление металлической проволоки увеличивается.

У некоторых металлов при нагревании на 100° сопротивление увеличивается на 40 – 50 %. Имеются сплавы, которые незначительно меняют свое сопротивление с нагревом. Некоторые специальные сплавы практически не меняют сопротивления при изменении температуры. Сопротивление металлических проводников при повышении температуры увеличивается, сопротивление электролитов (жидких проводников), угля и некоторых твердых веществ, наоборот, уменьшается.

Способность металлов менять свое сопротивление с изменением температуры используется для устройства термометров сопротивления. Такой термометр представляет собой платиновую проволоку, намотанную на слюдяной каркас. Помещая термометр, например, в печь и измеряя сопротивление платиновой проволоки до и после нагрева, можно определить температуру в печи.

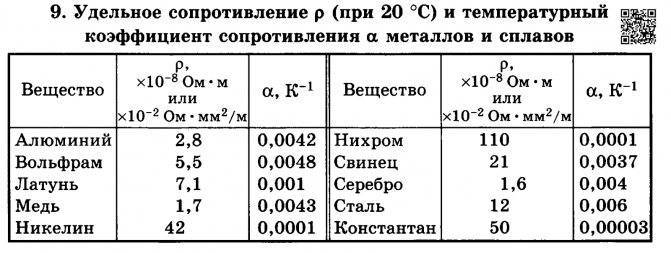

температурный коэффициент сопротивления – это изменение сопротивления проводника при его нагревании, приходящееся на 1 Ом первоначального сопротивления и на 1° температуры, обозначается буквой α.

Если при температуре t сопротивление проводника равно r, а при температуре t равно rt, то температурный коэффициент сопротивления

Примечание. Расчет по этой формуле можно производить лишь в определенном интервале температур (примерно до 200°C).

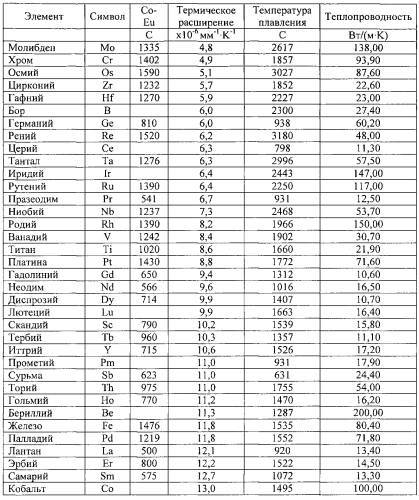

Приводим значения температурного коэффициента сопротивления α для некоторых металлов (таблица 2).

Таблица 2

Манганиновая проволока МНМц 3-12

Особенности сплава

Манганин – сплав, основой которого является медь (до 85%). Для получения желаемых физико-механических свойств, в состав вводят марганец (около 11-13 %) и никель (не более 2,5-3,5 %). Сплав содержит другие легирующие металлы и примеси, но их доля незначительна.

Особенность манганинового сплава МНМц 3-12 – высокое удельное сопротивление. Материал отличается желтым окрасом, что достигается благодаря уникальной технологии выплавки и использованию определенной комбинации составляющих. Стабильное омическое сопротивление сплав обретает посредством проведения специальной термообработки.

Сплав может быть мягким или твердым. Предел прочности последнего примерно в 2 раза выше – достигает 900 МПа. Для мягкого манганинового сплава значение относительного удлинения на разрыв составляет 30-35%. Температура плавления манганина – +1010 ᵒС

Проволока из манганина МНМц 3-12

В основном, поволока манганин МНМц 3-12 изготавливается в соответствии с ГОСТ 492-2006 холоднокатаным способом, имеет круглое сечение, не изолированная. При этом сортамент представлен различными диаметрами. По индивидуальному заказу производятся другие типы и сечения манганиновой проволоки. По желанию заказчика на поверхность проволоки наносится изоляция.

Преимущество манганиновой проволоки МНМц 3-12 – стабильность электротехнических параметров. Большинство металлов меняют свои характеристики, причиной чему становится механическое воздействие и процессы старения. Например, при намотке проволоки на шпулю, молекулы в материале перегруппировываются, что со временем вызывает изменение параметров. В случае с манганиновой проволокой характеристики сплава остаются неизменными.

Стабильности электромеханических характеристик манганина добиваются путем искусственного состаривания сплава. Перед намоткой проволоку подвергают нагреву до +150 ᵒС несколько раз. Также используют и другой вариант. Если сопротивление намотанной катушки имеет значение меньше 100 Ом, то её нагревают до +600 ᵒС, а затем через проволоку пропускают небольшой электроразряд.

Согласно стандартам, эксплуатационная температура материала не должна превышать +80 ᵒС. Специальная термообработка проволоки позволяет повысить данный показатель до +200 ᵒС. Значение термо-ЭДС сплава не превышает 1мкВ/ᵒС.

Недостатком манганина можно назвать подверженность коррозийному воздействию. В процессе эксплуатации сплава необходимо избегать попадания кислот на его поверхность. Также на манганин пагубно воздействует повышенная влажность.

Применение проволоки из манганина МНМц 3-12

Манганиновую проволоку МНМц 3-12 чаще всего используют в приборостроительной и электротехнической отрасли. Например, из неё изготавливают реостаты. В конструкции шунтов так же присутствует манганиновая проволока. Точные измерительные приборы укомплектованы элементами из данного сплава.