Как сделать молоток сварщика своими руками?

Несмотря на разнообразие инструментов для удаления окалины и шлака после сварки, не всегда есть возможность купить готовый молоток сварщика. Однако не стоит расстраиваться. Сделать самодельный шлакоотбойник не составляет особого труда. Главное, чтобы рабочие элементы (лезвие и жало) обладали достаточной твёрдостью, иначе они будут быстро тупиться во время работы.

Обычно в таком случае умельцы используют старое зубило или плоский напильник, поскольку они сделаны из хорошей инструментальной стали и закалены до высокой твёрдости. Проблема может быть только при сваривании их со стальной рукояткой, в качестве которой можно брать любую железку, которая имеется под рукой (цилиндрический или шестигранный пруток, обрезок арматуры, круглая или прямоугольная труба).

Чтобы исходные детали гарантированно сварились, в качестве бойка можно использовать обрезок арматуры большого диаметра (не менее 20 мм). После сварки необходимо оформить режущие кромки, а затем закалить их.

Внимание: при закалке не следует погружать в воду место сварки во избежание появления закалочных трещин. Выбор шлакоотбойного молотка зависит от предполагаемого объёма сварочных работ

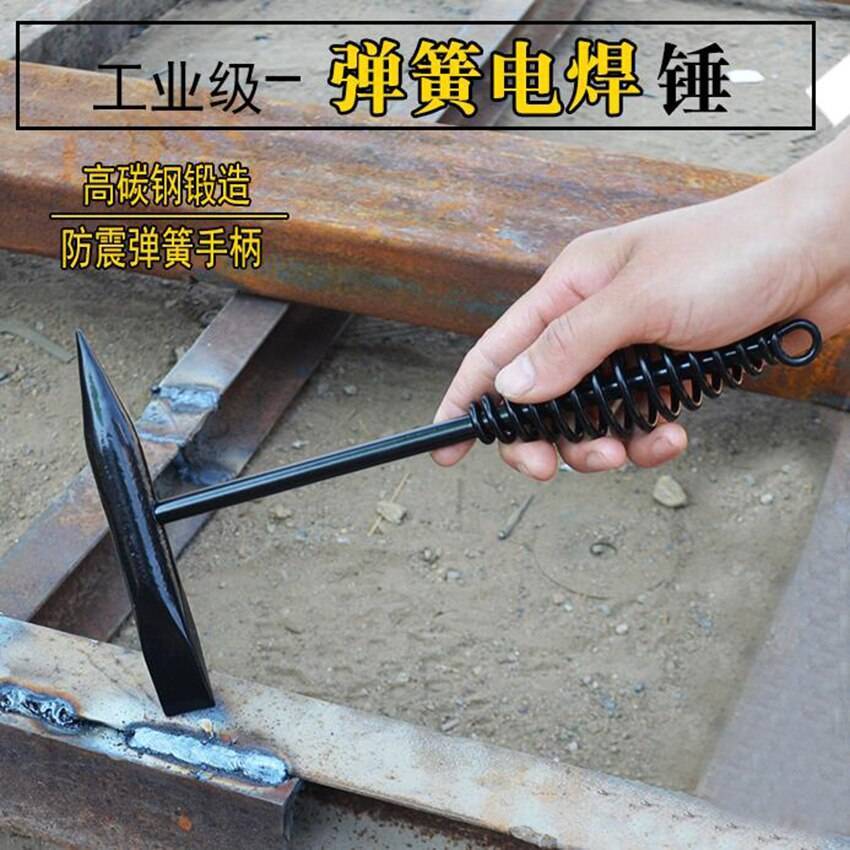

Если использоваться инструмент будет от случая к случаю, можно приобрести самый дешёвый молоток с подпружиненной металлической ручкой. При невозможности купить, вполне под силу изготовить самоделку, используя все, что может заваляться в домашнем хозяйстве будущего сварщика. Ценители хорошего инструмента могут остановить свой выбор на сравнительно дорогой модели известного производителя

Выбор шлакоотбойного молотка зависит от предполагаемого объёма сварочных работ. Если использоваться инструмент будет от случая к случаю, можно приобрести самый дешёвый молоток с подпружиненной металлической ручкой. При невозможности купить, вполне под силу изготовить самоделку, используя все, что может заваляться в домашнем хозяйстве будущего сварщика. Ценители хорошего инструмента могут остановить свой выбор на сравнительно дорогой модели известного производителя.

Кроме инвертора, электродов и маски, сварщику всегда приходится носить с собой один инструмент — специальный молоток для отделения шлака. Обычный молоток не справляется также эффективно с этой задачей, и весит он больше, поэтому сильно перегружает руку рабочего, ведь за день приходится отбивать шлак с сотен стыков. Поэтому были разработаны специальные шлакоотделители, с различной формой и функционалом. Молоток сварщика шлакоотбойный можно изготовить и своими руками. Из чего лучше его сделать, и какой формы, описано далее.

Нужно ли отбивать шлак?

Некоторые “профессионалы” считают, что отбивать шлак необязательно. Однако, теория и практика доказывают необходимость устранения шлака и других загрязнений с околошовной зоны – 2 см

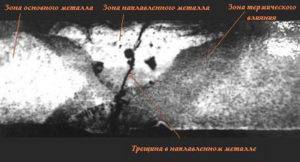

с каждой стороны от соединения.Важно! Удаление шлака нужно для визуального контроля качества сварочного шва. Под коркой могут “находиться” различные дефекты: непровары и поры

Также под корку может проникать влага в виде атмосферных осадков, что приведет к образованию ржавчины и коррозии соединения.

Дефекты сварного соединения: непровары, скрывавшиеся под шлаком

Достаточно часто свариваемые заготовки после проведения работ покрывают краской и если шлак не удалить, то он вместе с покраской вскоре отвалится. Поэтому удаление шлака является обязательной процедурой, соответственно, сварщику непременно понадобится молоток.

Тепловые трещины

Тепловые трещины могут образоваться во время и сразу после периода охлаждения шва по двум основным причинам:

Из-за включений в основном металле, которые имеют тенденцию к сегрегации и могут образовать слой в середине шва. Этот слой препятствует сращиванию кристаллов. К таким веществам прежде всего относятся углерод и сера. В случаях, когда тепловые трещины вызваны такими веществами, перейдите на электрод с основным покрытием. Если же трещины появились при сварке электродом с основным покрытием, значит данный металл является несвариваемым.

Напряжение через шов может вызвать появление тепловых трещин, даже если основной металл не сегрегирует в шве В определенный промежуток критической температуры, сразу же после коагуляции валика шов имеет очень слабую способность к деформации и, если усадка металла больше, чем растяжение шва, образуется трещина. Этого можно избежать, зажав свариваемую деталь специальным зажимным приспособлением, которое ограничивает усадку металла.

Тепловые трещины появляются в середине валика и представляют собой прямую трещину на поверхности.

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода. Кислород для него является вредной составляющей, которая ухудшает качество.

- Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Так выглядит сварочный шлак после удаления со шва Профессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать. Некоторые утверждают, что лучше использовать новые электроды, в которых покрытие более темное, а металл красного оттенка (это не касается рутиловых электродов), другие говорят, что металл более жидкий, а шлак вязкий. На его вязкость влияет температура.

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

| стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов | h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение. [Всего: 3 Средний: 4/5] https://www.youtube.com/watch?v=0J2L9vwLyYQ

Сварочный шлак как предпосылка возникновения шлаковых включений

Этот материал является побочным, потому что после непосредственного соединения он подлежит удалению. В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

Шлаковые включения могут быть макроскопические и микроскопические. Первые появляются в случае плохой зачистки кромок либо вообще её отсутствия. Они представляют собой сферический материал, с удлиненными хвостами. Избежать их появление можно путем тщательного очищения кромок соединяемых деталей. Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Полное устранение такого производственного брака невозможно, при незначительных шлаковых включениях соединение может быть признано качественным. Существуют определенные условия и признаки, при которых устанавливается допустимое значение наличия такого вида брака на изделии. Такие допустимости устанавливаются в зависимости от количества, расположения и размера дефектного шва; от процентного соотношения площади всего брака к площади наплавленного металла на изделии; от удельного веса наплавленного металла.

Сварка инвертором для начинающих: как варить без шлаковых включений?

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Сделать молоток самому просто

Молоток сварщика своими руками изготовить несложно. Понадобится несколько предметов и манипуляций. Свой проект можно начать с создания ударного элемента. Основная задача, которая стоит перед мастером — это подобрать материал, позволяющий долго сохранять острую форму конусу или плоскому срезу. Частое подтачивание на точиле отвлекает от работы, а тупым молотком неудобно отбивать шлак. Поэтому нужно правильно подобрать материал.

Отличной основой может послужить старое зубило или долото. Делают шлакоотделители из строительных кирок небольшого размера или напильников. Правда, последний имеет свойство откалываться при значительных нагрузках, поэтому его стоит применять только для отбития шлака! Для ударной части необходима выше описанная деталь длиной 120-150 мм. Хорошим материалом послужит пика от перфоратора с победитовым наконечником. Заточив подобный инструмент один раз можно работать всю неделю по восемь часов.

Но если высокоуглеродистого железа нет под рукой, то специально покупать новое долото не нужно. Из куска арматуры можно сделать самому хороший ударный материал. Необходимо отрезать кусок длинной 150 мм и, нагрев его в печи или на огне, расплескать край. После остывания нужно заточить его до готового вида. Затем, резаком нагревается острая сторона до белого цвета металла и опускается в машинное масло. В этот момент происходит закалка материала и его упрочнение. Процедуру достаточно повторить один раз.

Рукоятку можно изготовить из прутка 6-8 мм в диаметре. Длина должна быть 200 мм. Практично будет загнуть нижний край в два слоя, чтобы сделать ручку более толстой и удобной для захвата. На нее можно надеть шланг или рукоятку от старого велосипеда, чтобы инструмент не выскальзывал во время работы. Некоторые сварщики делают себе металлическое кольцо на поясе, чтобы вставлять молоток в него. Так, он всегда будет под рукой в нужный момент.

Молоток сварщика — очень нужная вещь, которая помогает подгонять стороны изделия под сварку и проверять качество шва под слоем шлака. Хороший молоток можно сделать своими руками, вместо покупки магазинной версии, которая недолговечна.

Шлакоотбойный молоток (другое название — зубило сварщика) — специальный инструмент, необходимый каждому электросварщику ручной дуговой сварки. В процессе сварки поверхность шва покрывается коркой — застывшим шлаком, который образуется при ручной дуговой сварке покрытыми электродами и при автоматической сварке под флюсом. Кроме этого, иногда формируется окалина — продукт окисления железа при его нагревании. Основная функция молотка сварщика — удаление шлака. Также инструмент может использоваться для выполнения следующих операций:

Шлакоотбойный молоток (другое название — зубило сварщика) — специальный инструмент, необходимый каждому электросварщику ручной дуговой сварки. В процессе сварки поверхность шва покрывается коркой — застывшим шлаком, который образуется при ручной дуговой сварке покрытыми электродами и при автоматической сварке под флюсом. Кроме этого, иногда формируется окалина — продукт окисления железа при его нагревании. Основная функция молотка сварщика — удаление шлака. Также инструмент может использоваться для выполнения следующих операций:

- очистка первого прохода при формировании многослойных швов;

- снятие капель расплавленного металла с поверхности околошовной зоны;

- внесение незначительных изменений в форму заготовки.

Удобный молоток для сварщика: мастерим своими руками и экономим деньги

Сварочные работы – наукоемкий и ответственный процесс. При сварочных работах очень многое зависит от опыта и квалификации сварщика

Конечно, для получения хорошего результата важно использовать подходящий инструмент, отвечающий требованиям надлежащего качества

В наше время всю необходимую материальную базу для сварочных работ можно приобрести в специализированном магазине инструментов, но подобные траты могут нанести серьезный ущерб вашему бюджету.

Как же быть в такой ситуации? Есть ли возможность сэкономить и приобрести то, что нам нужно? Оказывается, есть такая возможность.

В данной статье мы расскажем, как изготовить своими руками удобный молоточек для удаления окалины со сварных швов. Поехали!

Мастерить наш молоточек мы буем на основе зубила. Первым делом нужно обработать зубило с помощью шлифовального станка или угловой шлифовальной машинки. Один конец зубила необходимо преобразовать в коническую острую форму, а другой конец следует сделать более острым. Пример работы представлен на фотографии ниже.

После обработки зубила необходимо озаботиться изготовлением ручки нашего молотка. Ручку предлагается делать из металлической арматуры или металлического стержня. Крепление ручки к зубилу необходимо исполнить под прямым углом (90 градусов). Удобнее всего для данной задачи использовать сварку. Это наиболее простой и эффективный способ соединения двух металлических деталей.

Финальным шагом в нашем проекте будет изготовление удобной рукояти для нашего молотка.

Обратим ваше внимание на то, что для уменьшения вероятности выскальзывания из руки во время работы, нужно оформить рукоять специальным покрытием. Мы выбрали древесину для решения этой задачи

С помощью крепежа прикрепите два деревянных бруска к рукояти и обработайте на шлифовальном станке для придания округлой формы.

После финальной шлифовки инструмент обретет эстетичный вид и будет полностью готов к работе.

Ссылка на видеоролик, в котором подробно рассказано, как смастерить данную самоделку, представлена ниже.

Виды рабочих головок

Вот для этой цели и пригодится молоток сварщика. Что он собой представляет? Основой шлакоотбойника служат две основные составляющие: двухсторонняя головка (боёк) и рукоятка. Что касается конструктивного исполнения, эти детали могут выглядеть по-разному.

В качестве рабочего органа бойка выступают либо плоское лезвие, напоминающее формой слесарное зубило, либо заострённый элемент, снабжённый наконечником в виде конуса или пирамиды (жало). Возможны различные их сочетания:

- Зубило, расположенное параллельно рукоятке, с противоположной стороны бойка — заострённое жало.

- То же, но лезвие зубила располагается перпендикулярно ручке. Внешне такой шлакоотбойник напоминает ледоруб альпиниста.

- Вместо заострённого конца головка оснащена дополнительным зубилом, расположенным перпендикулярно основному. То есть, боёк имеет два плоских лезвия: одно расположено вдоль рукоятки, другое — поперёк.

- Головка с двумя плоскими лезвиями, параллельными друг другу.

- Заострённая часть головки изогнута вперёд наподобие буквы Z. С помощью отогнутого жала удобно очищать основание сварного шва движением от себя.

Головка обычно изготавливается из инструментальной стали, а её рабочие элементы закаливают до максимальной твёрдости. Вес головки составляет от 300 до 600 грамм, но чаще всего находится в пределах 300–350 г. Иногда молоток сварщика снабжается проволочной щёткой, закреплённой на тыльной стороне инструмента. Правда, такой инструмент встречается довольно редко.

Что это такое и как появляется?

В процессе выполнения сварочных работ в области стыка двух металлических деталей образуется много побочных продуктов, называемых шлаком. Сварочный шлак выглядит как черная корка рыхлой плотности и неоднородной структуры. Причина его появления естественна, так как шлак является побочным продуктом сварки, появляющимся на сварочном шве. Состав отхода включает в себя оплавленные элементы флюса или компонентов обмазки сварочных электродов, а также оксиды металлов. Побочный продукт сварочного процесса, образующийся во время стыковки металлических деталей и в процессе оплавления электрода, заполняет собой плавильную ванну шва.

Побочный продукт появляется при любом виде сварочных работ, и его наиболее важные функции таковы:

- обеспечивает формирование прочного сварного шва и гарантирует последовательность процесса сварки;

- предотвращает окислительное влияние кислорода на области проведения сварных работ;

- создает постоянство химического состава сплава металлов в области шва;

- обеспечивает необходимые технологические условия для соединительного сварного соединения металла;

- предупреждает возникновение дефектов шва в процессе сварки.

В составе сварочного побочного продукта не содержится металла в чистом виде, напротив, шлак состоит из его оксидов, образующихся в процессе плавки металла и флюса. Обычный набор элементов сварочного побочного продукта состоит из оксида железа, оксидов марганца и титана, окислов кремния и кальция. Кроме того, к этому набору добавляются элементы обмазки электрода, которые несильно изменяют имеющуюся картину.

Молоток сварщика

При проведении сварочных работ, кроме основного сварочного оборудования – аппарата, электродов, костюма и защитной сварочной маски, необходим и дополнительный инструментарий, например – молоток сварщика. В этой статье мы рассмотрим, почему он так важен для сварщиков, какие молотки такого плана бывают, и какие лучше

Также, вы сможете узнать, какой лучше купить молоток сварщика, и на какой обратить внимание при покупке

Назначение и характеристики инструмента

Начнем в первую очередь с того, где используется молоток. Из названия становится, очевидно, что инструмент используется при сварочных работах, но где именно, и когда? – Так, молоток сварщика используется для удаления шлака с поверхности сварочного шва. То есть, после выполнения сварочного шва, сварщику, для того чтобы удалить шлак, образовавшийся на поверхности, и проверить качество проделанной работы, берет в руку молоток, и несильными ударами снимает шлак с поверхности шва. Далее, шов проверяется на качество, и сварщик переходит к выполнению следующего сварного соединения.

То есть, по сути, молоток сварщика – шлакоотбойный инструмент, с помощью которого удаляются окалины во время сварочных работ. Также, с помощью этого инструмента можно удалять брызги, который также активно образуются во время сварки штучными электродами. Конструкция молотка очень проста и эффективна – так, инструмент имеет боёк, с одной стороны которого расположено зубило, с другой же стороны – острое жало. С помощью этого жала удаляются остатки шлака в корне сварного шва.

К слову, молоток сварщика может иметь и другую конструкцию. Более того, в современных инверторных сварочных аппаратах, в комплекте поставки очень часто прилагается и молоток сварщика. Как правило, такой молоток имеет еще более простую конструкцию и малый вес, но даже такого молотка, порой, вполне предостаточно во время сварки. Особенностью данного инструмента, является как раз таки низкий вес – молоток сварщика просто не может быть тяжелым, в этом нет необходимости. Поэтому, как правило, инструмент имеет вес около 300-350 г, и этого хватает «за глаза».

Рукоять инструмента, также как и у любого другого молотка, может быть изготовлена либо из дерева – деревянная ручка очень проста, дешева и удобна в эксплуатации. Или же, она может быть цельнометаллической – это обеспечивает повышенную прочность, но во время работы с удалением окалин и шлака, как правило, это свойство далеко не главное. Боек изготовлен из качественной инструментальной стали, которая подвергается термической закалке.

Потребительский анализ моделей молотков

Теперь, предлагаем вашему вниманию несколько моделей молотков сварщика, купить которые можно в интернете, либо же в строительных гипермаркетах. Это, в свою очередь, поможет вам определиться с выбором и ценами, которые установлены на этот инструмент.

Молоток Сварщика Juco, вес 350 г

. Классический молоток, боек которого изготовленный из инструментальной стали, покрытой черным лаком для предотвращения ржавения и коррозии металла. Имеет достаточно длинную рукоять в 300 мм, изготовленную из дерева – бука. Простой и удобный молоток, который станет хорошей альтернативой стандартному молотку сварщика, идущему в комплекте с инверторным сварочным аппаратом, например (потому как такие молотки, не всегда удобны). Цена инструмента – около 5-6$ за единицу.

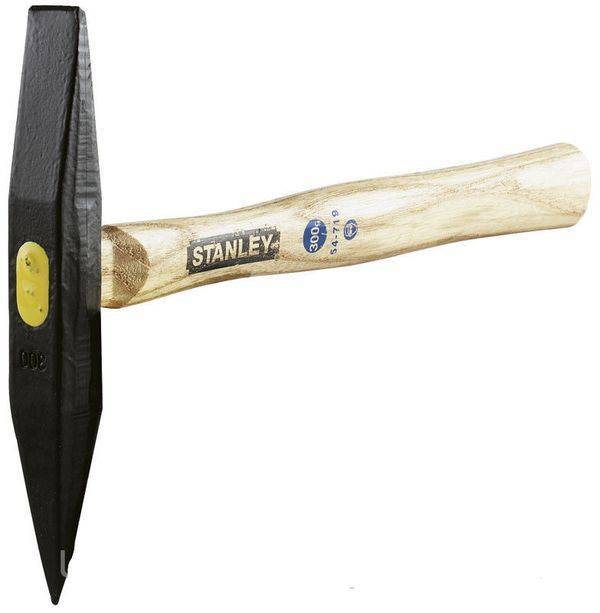

Молоток сварщика Stanley, вес 300 г.

Более легкий и эргономичный молоток, имеющий деревянную рукоять выгнутой формы. Это, в свою очередь, позволяет сварщику более удобно удерживать молоток, находясь в сварочных рукавицах – за счет такой формы, молоток не выскочит из рук. Также как и в предыдущей модели, боек изготовлен из инструментальной закаленной стали, покрытой черным лаком. Цена инструмента, если быть объективным, несколько завышена и составляет около 12$, вероятнее всего за счет того, что изготавливается инструмент в США.

Молоток сварщика Topex, вес 300 г.

Данная модель инструмента имеет цельнометаллическую рукоять, соединенную с ударной частью молотка. Для удобства, молоток имеет более широкую металлическую ручку, что обеспечивает удобное удержание в руках. Материал бойка – инструментальная сталь, на 30 мм закаленная с обеих сторон. Это повышает эффективность инструмента во время работы, а также обеспечивает ему быстрое удаление шлака и окалин во время работы. Отметим, что, несмотря на производство инструмента за рубежом – в Польше, он имеет достаточно низкую и доступную стоимость, всего в 3-4$.

Сделать молоток самому просто

Молоток сварщика своими руками изготовить несложно. Понадобится несколько предметов и манипуляций. Свой проект можно начать с создания ударного элемента. Основная задача, которая стоит перед мастером — это подобрать материал, позволяющий долго сохранять острую форму конусу или плоскому срезу. Частое подтачивание на точиле отвлекает от работы, а тупым молотком неудобно отбивать шлак. Поэтому нужно правильно подобрать материал.

Отличной основой может послужить старое зубило или долото. Делают шлакоотделители из строительных кирок небольшого размера или напильников. Правда, последний имеет свойство откалываться при значительных нагрузках, поэтому его стоит применять только для отбития шлака! Для ударной части необходима выше описанная деталь длиной 120-150 мм. Хорошим материалом послужит пика от перфоратора с победитовым наконечником. Заточив подобный инструмент один раз можно работать всю неделю по восемь часов.

Но если высокоуглеродистого железа нет под рукой, то специально покупать новое долото не нужно. Из куска арматуры можно сделать самому хороший ударный материал. Необходимо отрезать кусок длинной 150 мм и, нагрев его в печи или на огне, расплескать край. После остывания нужно заточить его до готового вида. Затем, резаком нагревается острая сторона до белого цвета металла и опускается в машинное масло. В этот момент происходит закалка материала и его упрочнение. Процедуру достаточно повторить один раз.

Рукоятку можно изготовить из прутка 6-8 мм в диаметре. Длина должна быть 200 мм. Практично будет загнуть нижний край в два слоя, чтобы сделать ручку более толстой и удобной для захвата. На нее можно надеть шланг или рукоятку от старого велосипеда, чтобы инструмент не выскальзывал во время работы. Некоторые сварщики делают себе металлическое кольцо на поясе, чтобы вставлять молоток в него. Так, он всегда будет под рукой в нужный момент.

Молоток сварщика — очень нужная вещь, которая помогает подгонять стороны изделия под сварку и проверять качество шва под слоем шлака. Хороший молоток можно сделать своими руками, вместо покупки магазинной версии, которая недолговечна.

Почему для отбивания шлака не подойдет обычный молоток

Обычный молоток не подойдет для снятия шлаковой корки, так как с его помощью процедура выполняется недостаточно эффективно. Обыкновенный инструмент весит больше специального, тем самым сильно перегружая руку исполнителя.

Обычный молоток не подойдет для снятия шлаковой корки, так как с его помощью процедура выполняется недостаточно эффективно. Обыкновенный инструмент весит больше специального, тем самым сильно перегружая руку исполнителя.

Уникальная конструкция зубила сварщика позволяет не ощущать отдачу, таким преимуществом обычный молоток не обладает

И пожалуй, самое важное, обычный инструмент не имеет заостренных концов и поэтому может не «добраться» до некоторых соединений. Поэтому для удобства сварщика и повышения качества процесса отбития шлака следует применять специальный молоток

Что такое сварочный шов

Сварочные швы по металлу представляют собой неразъёмное соединение, которое делается при помощи сварки под воздействием высоких температур.

Сварные соединения имеют несколько зон соединения, которые образуются во время самого процесса сварки:

- Сварной шов – этот участок сварного соединения образуется вследствие кристаллизации или в результате какой-либо деформации, которые произошли при сварке. Чаще всего имеют место и кристаллизация, и деформация в месте сварки.

- Металл шва – образуется в результате плавления основного металла. Как правило, расплавленную или оплавленную часть конструкции соединяют с нужным элементом посредством «прилипания». После остывания металла шва, скрепление полностью завершается.

- Основной металл – это та основная часть, которая подвергается плавлению или сварке.

- Зона сплавления – эта зона обычно находится на границе или между основным или металлом шва.

- Зона термического влияния – это участок основного металла, который не подвергается расплавлению, но структура и свойства которого изменяются в результате нагрева при сварке или наплавке.

Так, сварные швы могут делиться на несколько типов:

Стыковые – этот тип соединения состоит из двух элементов, которые примыкают к друг другу торцевыми поверхностями. Данный тип сварных швов очень лёгкий в техническом построении и используется довольно часто.

Нахлёстанное – это тот тип, в котором все сварные элементы располагаются параллельно друг к другу. Чаще всего они должны дополнительно частично перекрывать друг друга.

Угловое – в этом типе сварного соединения все элементы свариваются между собой под определённым углом.

Тавровое – данный тип соединения схож с угловым, но здесь требуется приваривать исключительно к боковой поверхности.

Торцовое – здесь вам нужно будет приваривать боковые поверхности материала друг к другу.

За сколько можно купить?

Чтобы иметь представление о том, сколько может стоить молоток сварщика, предлагаются к рассмотрению несколько конкретных моделей:

Барс СВ000006758 — российское изделие. Ручка снабжена витой пружиной для амортизации удара. Вес головки — 300 г. Стоит около 250 рублей.

- Молоток сварщикаESAB (Швеция) с аналогичным исполнением захватного элемента можно купить за те же деньги (240–300 руб.)

- Изделие той же фирмы с деревянной рукояткой продаётся за 350–400 руб.

- Молоток ESAB SH3 обладает стальной приваренной ручкой. Для удобства захвата последняя снабжена пластмассовой оболочкой. Цена инструмента около 600 руб.

- Модель SH2 с отогнутым концом жала несколько дороже: 750–900 руб.

Молоток сварщика PICARD PI-0031300 немецкого производства отличается повышенной надёжностью и удобством в работе, что характерно для германской продукции. Отличительными признаками этого инструмента являются: необычная форма заострённого наконечника, ручка из цельнокатаной трубы переменного сечения и довольно большой вес головки — 450 г. Неудивительно, что цена его составляет около 1600 рублей.