Разновидности компрессионного фитинга

Цанговые фитинги для пластичных трубопроводов имеют внутренний штуцер, с помощью которого пластичные стенки трубы придавливаются к прокладке посредством закручивания крепления.

Преимущества и минусы использования

Максимальное рабочее давление зависит от рабочей температуры и составляет от 5 до 10 бар. Полиамидные муфты характеризуются высокой устойчивостью к внешним механическим воздействиям, таким как ссадины, ссадины или удары, что продлевает срок службы и, таким образом, обеспечивает длительную эксплуатацию.

Хотя кислотные соединения не могут быть использованы, они устойчивы к таким соединениям, как. Бензин — щелочные — автомобиль и мазут. Мы предлагаем следующие виды витых соединений. Прямолинейный монтаж с наружной и внутренней резьбой и сквозным. Угловой подголовник с внешней и внутренней резьбой.

У соединений для медных труб нет внутренней втулки, на которую надевается труба. Кроме этого небольшого отличия, конструкция зажимного устройства полностью повторяется: тот же способ компрессии обжимными гайками и уплотнительное кольцо. Их применяют для фиксации твердых труб, но можно использовать и для мягких материалов. В последнем случае внутрь пластиковой трубы помещают опорную втулку, чтобы при закручивании гаек просвет трубы не деформировался.

Как и любой фитинг, цанговые соединения изготавливают из различных материалов. Наиболее распространены латунные и пластиковые соединения. Для медных труб чаще всего применяют медные цанговые фитинги. Мягкая медь под давлением имеет свойство притираться прижимными поверхностями.

Выдерживают рабочее давление в 25 бар и температуру 115°С. Но они подвержены воздействию коррозии, не рекомендуется применять их в трубопроводах с агрессивными средами.

Сделаны из прочного полиэтилена или полипропилена. Полиэтиленовые детали допускается использовать для труб из полипропилена тип 3 (PPRC), сшитого полиэтилена (РЕХ) и ПНД.

Полипропиленовые сделаны обычно из ударопрочного технополимера. Цанговый зажим сделан из нержавеющей стали. Нажимное кольцо цангового захвата и направляющие втулки сделаны из пластика. Таким фитингом можно соединять трубы из полиэтилена, полиуретана, полиамида, нейлона и других синтетических материалов. К данной категории относятся цанговые фитинги для пластиковых труб.

Чтобы усилить изделие, некоторые производители добавляют наружное металлическое кольцо над внутренней пластиковой резьбой.

Отдельно стоит рассмотреть способы соединения пневматических труб. Пневматическими называются системы, испытывающие давление сжатого воздуха. Для обеспечения герметичности соединений требуются детали с повышенной устойчивостью к давлению.

Фитинги для таких систем подразделяются на несколько видов. Они могут быть как цанговыми, так и нет.

- Пневматические типа МВ монтируются в системы фильтрации воздуха. Изготавливаются из высокотехнологического пластика на основе ацетатного полимера. Изготовленные из такого материала фитинги выдерживают давление до 12 бар, рабочая температура от -10°С до +70°С. Их отличает повышенная степень жесткости и устойчивость к коррозии.

- Пневматические фитинги могут изготавливаться из других материалов, таких, как тефлон, полиэтилен, полиамид, полиуретан. Применяют также медь, нержавеющие сплавы и сталь. А вот латунные соединения имеют ограниченное применения в условиях, исключающих воздействие агрессивных сред.

- В качестве пневмофитингов применяются полиуретановые и полиамидные трубки, но они не относятся к категории компрессионных соединений.

Основные преимущества пневматических цанговых фитингов заключаются в возможности произвести быстрый монтаж и демонтаж системы. Все пневматические фитинги, выпускаемые на сегодняшний день, обладают повышенной устойчивостью к температурному режиму и повышенному давлению. Такой вид соединения остается надежным в течение длительного времени, сохраняя свои качества. Пневмофитинги довольно специфичны и разработаны для установки в конкретных системах подготовки, транспортировки и обработки. К недостаткам пневматических цанговых фитингов можно отнести тот факт, что их нельзя применять для управления основным потоком газа или воздуха, циркулирующего в системе. Для этих целей применяется другой вид пневмофитинга.

Монтаж и демонтаж опалубки

Монтаж и демонтаж опалубочных форм проводится при помощи крана. Монтаж проводится в два этапа:

- сборка арматурного каркаса;

- установка палуб сначала с одной стороны каркаса по всей длине, затем со второй стороны.

Для соединения щитов между собой используются специальные замки. Параллельные щиты скрепляются стяжками, которые крепятся с наружной стороны при помощи шайб и гаек. Далее приступают к монтажу подкосов для придания конструкции жесткости. На самом последнем этапе сборки устанавливают подмости.

Итак, опалубка крупнощитовая – это сборная конструкция, состоящая из щитов больших размеров, крепежных и опорных деталей. Используют оборудование для возведения массивных и высоких бетонных конструкций. Правильное применение крупнощитовых комплектов позволяет снизить трудозатраты и сократить время на строительство.

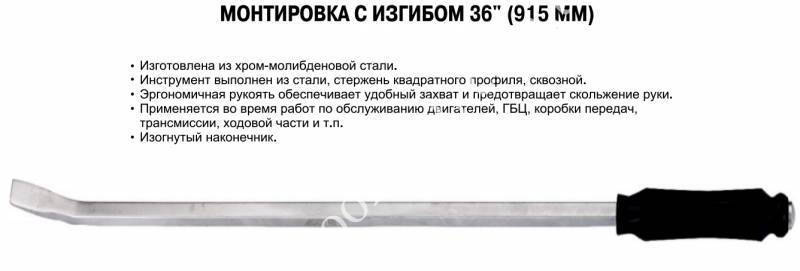

Что нужно знать о монтировках?

Обыкновенная монтировка из углеродистой стали восприимчива к коррозии.

По этой причине требует соответствующих условий хранения.

Желательно инструмент содержать в сухом помещении.

В случае с вентилируемым гаражом, лучше обернуть изделие плотной бумагой или тканью.

Если изделие без защитного покрытия, следует нанести его самостоятельно.

Достаточно просто окрасить водостойкой краской.

Чтобы уберечь монтировку от влаги при длительном хранении, поверхность покрывают машинным маслом или даже отработкой.

Такой способ эффективен, но нецелесообразен при постоянном использовании инструмента.

В случае, когда монтировка начала ржаветь, от налета легко избавиться наждачной шкуркой.

После обработки поверхности, ее необходимо вытереть сухой тряпкой, и смазать небольшим количеством машинного масла.

Как выбрать

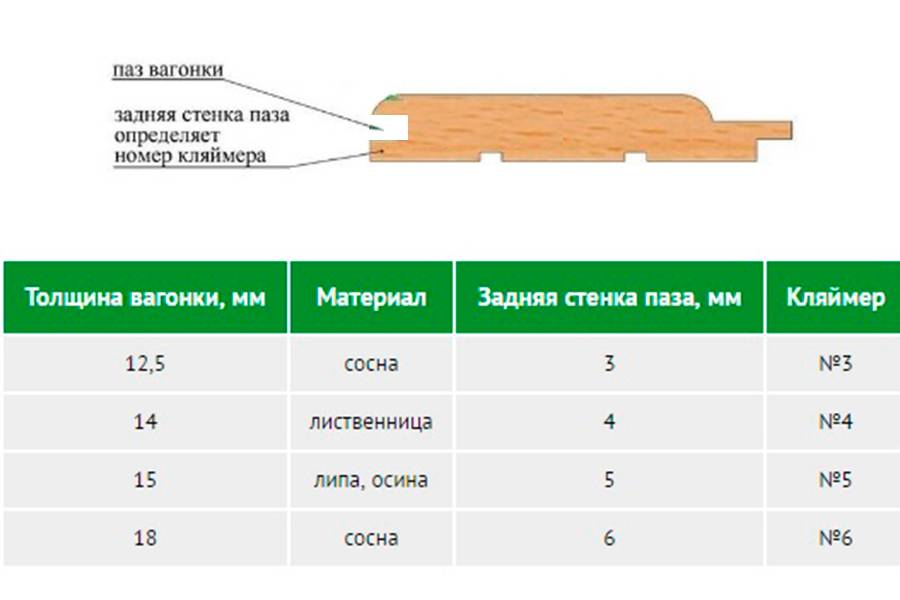

Выбор подходящих кляймеров — задача несложная, если есть некоторый опыт обращения с подобными изделиями. Однако, для неподготовленного человека сделать правильный выбор метизов нелегко. В продаже может быть масса вариантов, внешне вполне подходящих для имеющихся целей.

Поэтому, необходимо усвоить критерии выбора, которыми придется руководствоваться:

номер клипсы. Это основной параметр, которого нередко бывает достаточно для решения вопроса (в паспорте некоторых материалов прямо указывается номер кляймера);

качество стали, наличие защитного покрытия и его состояние. Как правило, продаются оцинкованные метизы. Необходимо осмотреть несколько штук и проверить целостность оцинковки, отсутствие отслоившихся или ржавых участков;

для некоторых материалов (виниловые панели, обычная вагонка, МДФ или ОСБ толщиной до 14 мм) подойдет обычный тип метизов. Для более толстой обшивки потребуются усиленные изделия, пригодные для укладки половой рейки, толстых листовых материалов или обшивочных элементов;

необходимо измерить размеры нескольких элементов и убедиться в их соответствии друг другу. Это важный момент, поскольку при хранении часто сваливают в один ящик остатки разных метизов, схожих между собой. Внешне они одинаковы, и только проверка размеров даст возможность убедиться в различиях.

При покупке крепежей необходимо иметь точные данные о размерах обшивки или других прикрепляемых материалов. Оптимальный вариант — иметь с собой образец, к которому можно примерить разные виды метизов, чтобы определить наиболее удачный вариант.

Необходимо помнить, что все виды обшивки выпускаются разными производителями и могут иметь отклонения от стандартных размеров. Поэтому, возможность примерить кляймеры к образцу поможет исключить ошибки и купить элементы правильного размера.

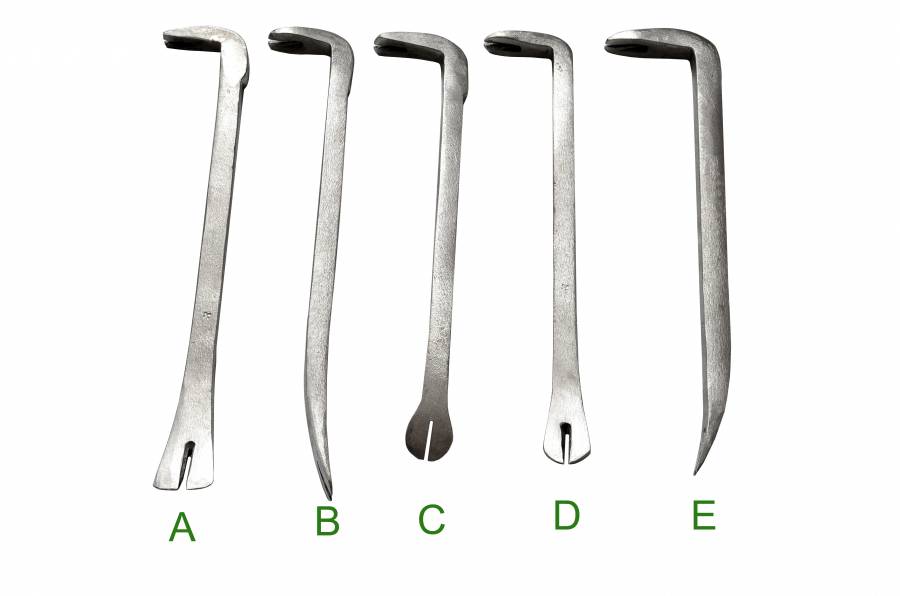

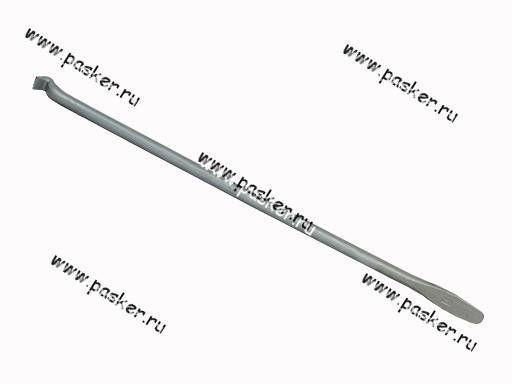

Лучшие монтировки для разбортировки колёс

На верхних строчках рейтинга бренды Neo и КЗСМИ КАМАЗ. Neo — польская компания с производственными мощностями в Китае.

Выпускает лучшую шиномонтажную лопатку Neo 11-112 и набор с четырьмя монтажками Neo 11-113. Камышинский завод, производящий также гаечные ключи, прославился своей оцинкованной монтировкой с крюком L850 90223217.

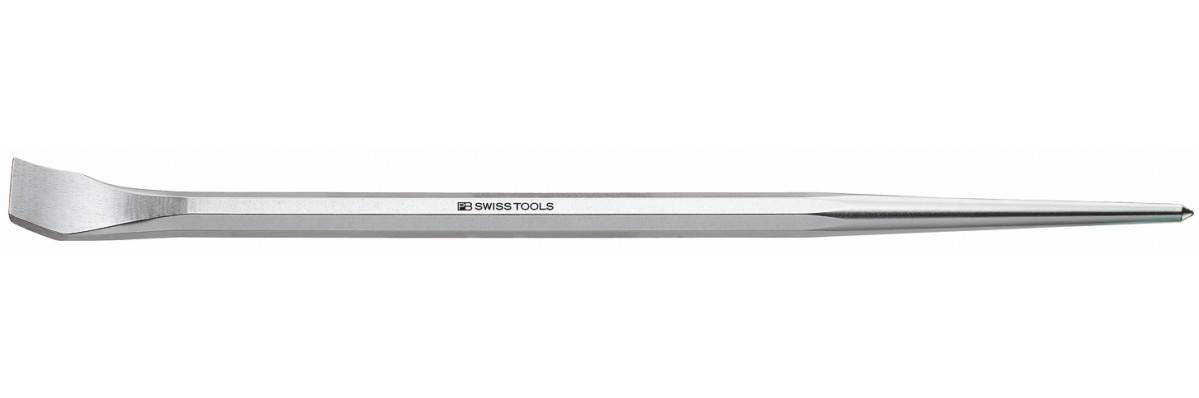

Neo 11-112

Гладкая 500-миллиметровая монтировка. Материал — прочный хромованадиевый сплав. С одной стороны инструмента есть удобный крючок, позволяющий быстро разбортировывать колёса автомобиля — инструмент также легко доставать из пространства между диском и резиной. Можно использовать для шин любого профиля.

Весит ломик всего 850 грамм. Комплектуется чехлом. Инструмент прошёл испытания и сертификацию TUV.

Плюсы монтировки:

- Без выступающих частей и острых граней.

- Наличие удобного крюка, хорошо цепляющегося в случае необходимости.

- Не повреждает борта покрышки.

- Малый вес.

Минусы монтировки:

- Не выявлено.

Neo 11-113

В комплекте 4 инструмента разной длины — их можно использовать не только для шиномонтажных работ. Лопатки сделаны из хромванадиевого сплава, оснащены удобными ручками. Стержни не изгибаются в ходе работы — прочность обеспечивается ещё за счёт квадратной формы с рубкой.

Плюсы монтировки:

- Несколько монтировок, в том числе для снятия обшивки салона и других работ.

- Правильная форма стержней, исключающая кручение в процессе эксплуатации.

- Наличие ручек.

- Квадратный профиль с рёбрами жёсткости.

- Материал CrV.

Минусы монтировки:

- Чересчур гладкие ручки, скользят в ладони.

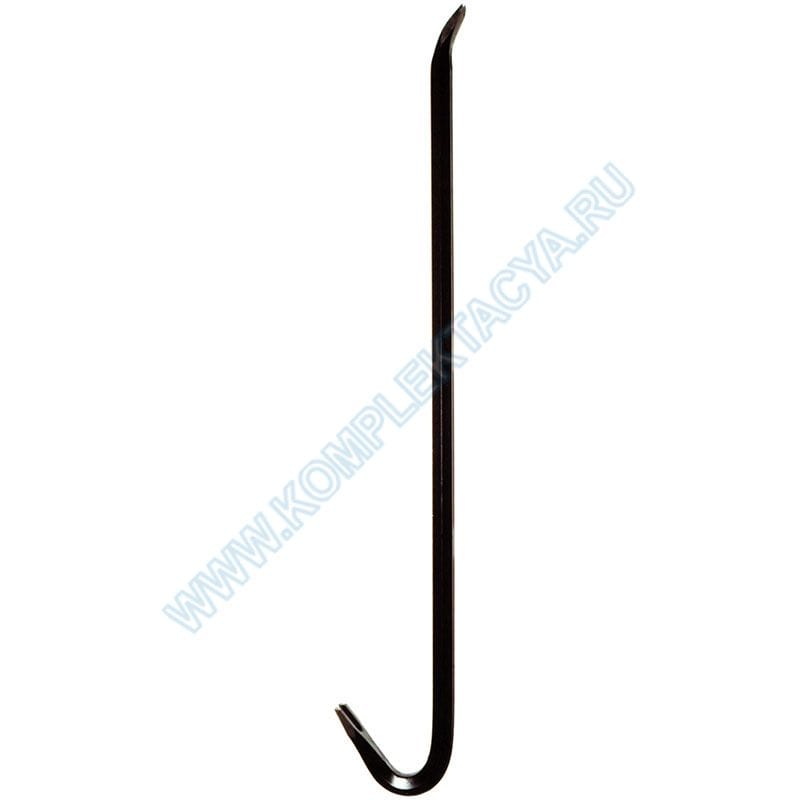

КЗСМИ КАМАЗ L850 90223217

Оцинкованная стальная монтажная лопатка. Производится на Камышинском заводе, в России. Длина инструмента — 850мм. Монтировка продаётся в упаковке. Её размеры: 850х35х32 мм. Вес товара с упаковкой — почти 2,5 кг.

Плюсы монтировки:

- Оцинкованный стержень — предотвращается коррозия, повышаются эксплуатационные свойства материала.

- Низкая стоимость.

Минусы монтировки:

- Тяжёлая.

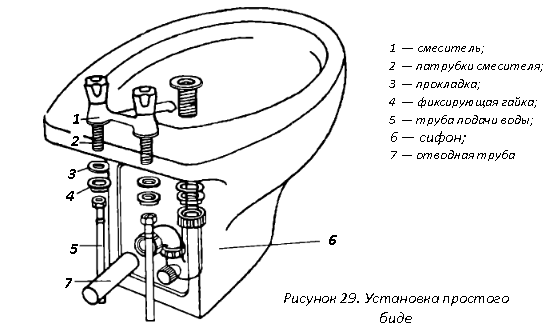

Особенности установки биде

Конструкция биде

Перед тем как начать монтаж оборудования, нужно разобраться с его устройством. Внешне биде походит на стандартный унитаз, а с технической точки зрения – на подвесной умывальник. Он подключается к канализации, но не использует бак с водой – вместо него встраивается кран или фонтанчик.

Выделяются напольные и подвесные модели (устанавливаются на пол и на стену, соответственно). При выборе нужно учитывать особенности конструкции. Например, в комплекте идет двухвентильный смеситель или шаровой однорычажный, который считается более удобным в эксплуатации. Излив биде устроен так, чтобы струя была направлена вверх под углом, но в некоторых моделях он не предусмотрен вовсе.

Другой момент – дизайн. Внешний вид подбирается в соответствии с остальной сантехникой в уборной. В продаже имеются и ретро-стильные современные модели, и приборы в хай-тек исполнении.

Также при выборе учитываются размеры прибора. Вокруг биде должно остаться свободное место, чтобы не усложнять пользование санузлом.

Сантехника такого плана устанавливается также, как и стандартный унитаз. Единственное – к патрубкам, используя подводку, нужно подключить горячую и холодную воду.

Второй вариант – отдельное биде. Внешне – это унитаз, но схема монтажа аналогична умывальнику. Работа происходит следующим образом:

- Собирается сантехника, сифон и смеситель соединяются с чашей.

- Подбирается подходящее место для закрепления биде (к полу или стене – зависит от конструкции).

- Вода проводится к смесителю.

- Сифон соединяется с канализацией.

Применение для монтажа

Один из наиболее распространённых видов арматуры для СИП — зажимы, которые бывают нескольких типов: анкерные, поддерживающие, соединительные и ответвительные. Помимо этого выделяют изолированные наконечники и изоляционные колпачки.

Анкерные зажимы. Предназначены для закрепления линии на определенной высоте. Эта арматура является универсальной, поскольку ее можно применять для крепления к любой поверхности.

Поддерживающие зажимы

Используются, когда важно не допустить провисания провода между опорами.

Соединительные зажимы. Особый вид арматуры, с помощью которого можно заметно ускорить процесс монтажа СИП провода

Эти зажимы позволяют соединить два кабеля буквально за пару секунд. Причём качество контакта получается достаточно высоким.

Ответвительные зажимы. Необходимость в них возникает, когда требуется выполнить отвод провода.

В экстренных случаях — разбей окно

Некоторые водители держат в салоне машины монтажный ломик для безопасности. Он может пригодиться, чтобы отогнать хулиганов или противодействовать стае бродячих собак, которые часто обитают возле гаражей. Однако не менее важен он и в другом деле. Монтировка спасает жизни водителей и пассажиров в случае ДТП.

Какие средства самообороны можно применять в автомобиле?

Весной идет активное таяние снега, придорожные канавы наполняются водой, и порой глубина получившегося водоема достигает 1,5-2 метров. Если происходит авария и машина вылетает с дороги, то часто она оказывается в воде. Придорожные кусты и прочая растительность прижимают двери и не дают им открыться. Поэтому водитель и пассажиры не всегда могут быстро выбраться из кабины. А тем временем автомобиль медленно погружается в воду, и люди в ужасе тонут. В итоге даже небольшая авария способна привести к гибели нескольких человек.

Многие в такой ситуации пытаются выбить стекла. Однако это не так просто, как кажется. Боковые закаленные стекла выдерживают немалые нагрузки во время аварий и не бьются от простого удара кулаком или ботинком. Лобовое стекло, сделанное из триплекса, вообще не бьется, а только трескается. Единственная возможность выбраться из салона тонущей машины — это выдавить лобовой стекло ногами. Но не каждый об этом догадывается.

Что такое «триплекс» в машине и как он работает?

Монтировка в случае опасности оказывается спасительным средством. Водитель с ее помощью может выбить боковое или заднее стекло и спастись. Кроме того, она помогает подцепить заклинившие двери снаружи и помочь выбраться пассажирам.

Тяжелый инструмент для разбития окон положен по стандартам безопасности в маршрутных транспортных средствах. В автобусах и троллейбусах рядом с окнами висят молотки, помогающие организовать аварийный выход из салона. Такой же инструмент обязательно нужно иметь и в легковом автомобиле.

Требования к штангам

Любая изолирующая штанга, вне зависимости от её типа, конструкции и стоимости, должна соответствовать целому ряду параметров:

- любая комплектация должна состоять минимум из трёх частей. Изоляционный промежуток должен оставаться в работоспособном состоянии, вне зависимости от того, какие манипуляции производятся с конструкцией во время работы;

- рабочий наконечник должен плотно прилегать к изолирующей части. При обнаружении слабины или шаткости крепления, изоляционная штанга считается непригодной к работе;

- каждая штанга, как и её наконечник, должен использоваться исключительно в тех целях, для которых была предусмотрена конструкция. Сам наконечник должен находиться в полной исправности и не иметь дефектов в своём устройстве;

- шлейф заземления должен быть надёжно зафиксирован;

- заземляющая часть должна быть в состоянии предотвратить выпадение зажима в случае, если произойдёт динамический удар;

- для измерительных штанг максимальное усилие, которое будет прикладываться к ручке, не должно превышать 80 Н. Для всех остальных конструкций это значение не должно превышать 160 Н.

- работать со штангой одновременно может только один человек. Исключение составляют модели, рассчитанные на 500 кВ, – ими по регламенту должны управлять два человека.

Если изолирующая штанга полностью соответствуют данным требованиям, её можно допускать к работе.

Как работать монтировкой

Ничего сложного в работе с монтировкой нет. Надо придерживаться нескольхи простых правил:

– не следует налегать на монтировку всем телом, особенно в тех случаях, когда нет сильного упора на ноги. Потому что во время работы можно не только потерять равновесие, но и упасть

Особенно это опасно, если работа выполняется на высоте.

– во время выдергивания мелких соединительных предметов (гвоздей и т.п.) монтировкой нужно следить за тем, чтобы эти предметы не вылетали в стороны, а лучше – оставались между зубчиками инструментами.

Важно, чтобы при этом хороший упор был на ноги

Затем следует зацепить гвоздь или другой элемент зубчиками лома и обратить внимание, чтобы шляпка элемента была закреплена плотно, и в процессе работы она не соскользнула. Остается взять инструмент за заднюю часть крепко обеими руками и резким ударом выдернуть элемент.

Приспособления для установки и крепежа

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

Нужно подготовить:

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Видео: делаем своими руками фильм 1

После этого к основанию струбцины приваривают вспомогатель. Все это вместе создает Г-образную форму. К меньшей стороне конструкции приваривают второй лист прямоугольной формы. Шайбы тоже сваривают вместе.

Гайки укладывают “на ребро” к подвижной детали, таким способом, чтобы выкручиваемый стержень находился параллельно по отношению к основе струбцины.

Видео: делаем своими руками фильм 2

Сварку выполняют по внешней стороне первого прямоугольного листа. К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

Видео: делаем своими руками фильм 3

Самодельное устройство на магнитах

Необходимо подготовить:

- Квадратную металлическую листовую пластину с размером стороны на 25 см.

- Трубу с квадратным сечением.

- Три болта и три гайки небольших размеров.

- Цилиндр из стали диаметром 4,5 мм.

- Аппарат для сварки, сверло, дрель.

С разных сторон металлической листовой пластины приваривают две трубы на 15 и 20 см. Затем изготавливают две вспомогательных детали.

Видео: делаем своими руками фильм 4

Первая П-образная (из заготовок по 10 см). Вторая – это равнобедренная трапеция. Основание на 11,5 и 5,4 см, а боковые стороны по 10 см.

Собирать приспособления с постоянными магнитами следует в строгой последовательности крепления элементов. Такие приспособления отлично справляются с поставленными перед ними задачами.

Приспособления для сварки профильных труб являются незаменимыми в проведении сварочных работ. Они значительно облегчает весь процесс сварки.

Варианты оснасток

Существует большое количество видов силиконовых приманок и оснасток для них. При этом каждая разновидность имеет свои положительные и отрицательные стороны, которые влияют на результат рыбной ловли. Например, оснастка через джиг-головку весьма проста в изготовлении и используется в основном новичками, но обладает высокой зацепляемостью. Справиться с зацепами помогут оснастки на офсетном крючке:

- Оснастка через разборную «чебурашку» считается довольно простой, так как сначала на крючок крепится чебурашка, а затем и приманка. За счет мягкой конструкции приманка получается более подвижной, поэтому для нее подходят практически все виды силиконок.

- Техасская оснастка образуется путем продевания лески через грузило, а на ее конец надевается бусина и крепится крючок. Такая конструкция снижает риск зацепов, но требует крепления приманок только с округлыми формами.

- Каролинская оснастка получается в результате одевания каплевидного грузила на леску, на конец которой привязывается вертлюжок. Как и в предыдущем варианте, перед вертлюжком следует привязать кембрик, повязать леску, а затем закрепить крючок.

- В оснастке дроп-шот к леске привязывается офсетник жалом к верху, а ниже вяжется грузило в форме капли или палочки. Грузило опускается на одно, а приманка может играть на месте, не сдвигая его. Для такого варианта лучше использовать твистер или живую приманку.

- Оснастка на отводном поводке.

Этап 5. Проектирование редуктора

Теперь надо создать три отдельные панели, в которых будут находиться шарикоподшипники для валов. Но сначала подберём взаиморасположение шестерёнок. Перемещая их, тщательно проверяйте, чтобы они не задевали валы других шестерёнок. Мне пришлось добавить второй набор шестерёнок с передаточным отношением 1: 1, чтобы можно было пропустить алюминиевый вал через весь редуктор:

Закончив с размещением шестерёнок, создайте новую рабочую плоскость. Это будет картер редуктора. Можете просто нарисовать прямоугольник вокруг всех шестерёнок, а можете подобрать форму плоскости так, чтобы она повторяла общие контуры набора. Я выбрал второй вариант.

Создайте новый контур (sketch) на свежесозданной поверхности. Выберите «Project Geometry». Кликните на отверстия всех шестерёнок, чтобы спроецировать их форму на рабочую поверхность:

После проецирования отверстий можно создать окружности, центрами которых являются центры проекций.

Теперь соедините окружности прямыми линиями:

В разделе «Modify» выберите инструмент «Trim» и удалите все сегменты внутри получившегося внешнего контура:

Теперь создайте внизу спрямлённую часть, к которой потом будет крепиться рояльная петля, с помощью которой мы станем выравнивать плоскость вращения монтировки с плоскостью вращения Земли. Можно также сначала повернуть всю схему, чтобы редуктор выглядел гармоничнее. После этого нарисуем прямоугольник, который будет вписан в крайние точки картера:

Удалите лишние линии:

После создания контура картера нужно так модифицировать спроецированные отверстия, чтобы они совпадали с внешними диаметрами ваших подшипников. Я использовал два типоразмера: 28 мм (1.125″) and 20 мм (.75″):

Теперь нужно из этого контура создать трёхмерный объект (extrude) — панель картера. Толщина должна соответствовать вашему пластику (в моём случае 5 мм, 3/16″). Затем создайте ещё две копии панели — это лицевая и задняя стороны монтировки.

Этап 6. Проектирование силовой передачи Теперь нужно спроектировать приводной шкив и отверстия для установки шагового мотора. В Autodesk Inventor для этого есть очень удобный визард.

Во вкладке «Design» в разделе «Power Transmission» выберите «Synchronous Belts»:

Теперь на поверхности сплошного объекта создайте шкив. Для передачи вращения мотора на редуктор я использовал отношение 1: 3. Вам нужно будет подобрать количество зубцов каждой шестерёнки в соответствии с выбранными вами значениями:

Теперь поместите силовую передачу в редуктор. Соедините центральную точку более крупного шкива с валом последней шестерёнки редуктора. Вращайте силовую передачу в пространстве так, чтобы она правильно вписалась в редуктор:

Создайте отверстия для установки мотора в соответствии с расположением силовой передачи. Центр меньшего шкива будет центром вала мотора:

Как изготовить строительные козлы своими руками: Обзор вариантов +Видео и Фото

Козлы строительные- как изготовить своими руками? Множество работ связанных с ремонтом и строительством должны проходить на возвышении. Первое что попадается это стремянка, но она сильно ограничивает ваши возможности. Для этого придумали козлы и подмостки, ведь на них может встать даже два человека, а так же весь необходимый инструмент который необходим в свободном доступе. Поскольку козлостроительное производство еще не так широко развито, можно научиться монтировать козлы строительные своими руками.

Строительные козлы – практичное решение, позволяющее находится на возвышенности, свободно передвигаться.

Общие сведения

В этом с козлами ничего не сможет конкурировать. Изготовлены они могут быть из:

- Дерева,

- Металла,

- Смешанные (дерево и металл).

Какими бывают козлы

Если немного ранее такую опору для работы можно сделать только самостоятельно, то уже сейчас они в свободном доступе в любом строительном магазине. Чаще всего козлы из магазина изготовлены из алюминия, благодаря этому они очень прочные и устойчивые, а также имеют совсем небольшой вес.

Строительные подмостки бывают двух видов:

- Складные. Очень удобные, компактные козлы в сложенном виде очень удобно хранить. Но с ними так же следует быть осторожным, их всегда необходимо проверять на устойчивость.

- Не складывающиеся. Имеют огромное удобство для работы на них и устойчивость, так как представляют собой единую опору. Но в данном случае их не совсем будет удобно хранить.

Козлы из алюминия довольно сложно и не бюджетно монтировать в домашних условиях. Поэтому хороший вариант это деревянные козлы. Ведь дерево это очень практично и удобно.

Монтаж

Для монтажа понадобится:

- Схема,

- Рулетка ( для замеров деревянных полотен перед началом работы),

- Пила (используется для того, чтобы распиливать доски),

- Карандаш (для разметки),

- Дрель ( для скрепления досок при помощи шурупов, при работе с электрическим инструментом необходимо знать и следовать технике безопасности),

- Шурупы,

- Болты, гайки и т. д.

- Уголок столяра,

- Деревянный материал.

Обратите внимание! Выбирать материал необходимо без трещин и сучков. Если они не соответствуют, то ни в коем случае не рекомендуется использовать такой материал

Схема сборки

Необходимо положить на плоскую поверхность пять деревянных оснований 1500х100х30, и три с размерами 500х100х30 мм. Доски с меньшими размерами поставьте реберной стороной, чтобы расстояние между ними не превышало 1,5 м.

Третью необходимо расположить, ровно между ними. Доски побольше в количестве двух штук уложить поверх меньших в форме прямоугольника. Доска посередине длина у которой 0,5 метра необходимо выровнять пользуясь рулеткой.

Далее обязательно проверьте, ровна ли конструкция и соедините все при помощи саморезов.

- На перевернутую конструкцию уложите еще две доски в форме прямоугольника, соедините. Получается настил, либо площадь для работы.

- Возьмите еще четыре деревянных полотна с размерами 1100х100х30 и прикрепите их с торцов. Получается конструкция чем-то напоминающая стол.

- Следующим этапом необходимо произвести усиление конструкции досками 1700х100х30мм и 1500х50х30мм. Их необходимо прикрепить так, чтобы противоположные усиления находились в разных диагоналях.

- И последний пункт крепление лесенки. Для более удобной работы ступени снизу можно сделать с небольшим выступом. Длину лестницы подбираете из индивидуальных предпочтений.

- Все, ваши козлы готовы. Но для безопасных строительных и ремонтных работ их необходимо проверить. Для этого располагаем на поверхности какие либо предметы с большим весом, если козлы выдержали значит можно не бояться и смело их применять в монтаже.

Особенности козлов из металла

Если у вас нет возможности или желания монтировать деревянные козлы самостоятельно, можно приобрести металлические. Они более устойчивы для любых видов работ.

Разновидности металлических лесов:

- Штыревые,

- Хомутовые,

- Рамные,

- Клиновые ( имеют одни из самых сложных соединений, в форме дисков приваренных к прямым стойкам и трубам. Замок располагается на диске, клин входит в отверстие. Преимущество таких лесов то что их очень легко подвергнуть сборке и разборке, и перенести в другое место.)

Выбирать строительные козлы необходимо очень внимательно, учитывая сложность будущей работы, степень нагрузки и стоимость.

Так же можно приобрести материалы для самостоятельного монтирования, либо уже изготовленные детали, которые остается лишь скрепить между собой.

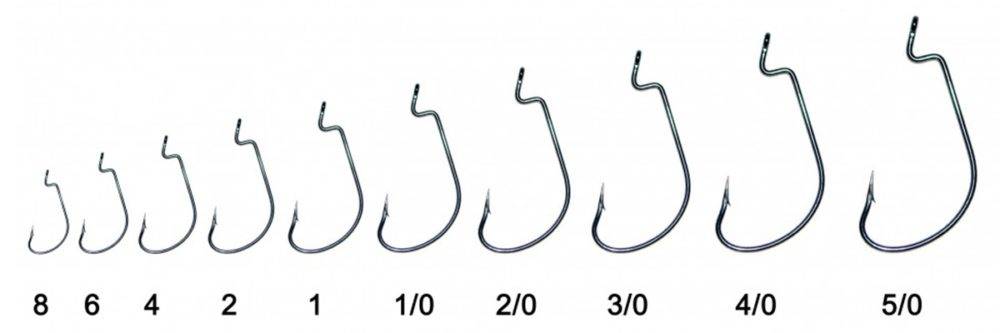

Размеры офсетных крючков по номерам

Офсетные крючки различаются по номерам, которые приняты в специальной измерительной системе. Кроме того, нужно учитывать размер офсетника по величине рыбы, которую предполагается поймать.

Фото: Нумерация офсетных крючков

Для таких крупных рыб подходят офсетники с маркировкой 3/0, 4/0 или 5/0.

На судака

Для ловли на небольшие приманки обычно применяют номера 2-4, для крупного судака и силикона покрупнее лучше использовать: 1, 1/0, 2/0 или 3/0.

Подытожим информацию:

| Вид рыб | Размер офсетного крючка |

| Щука | 3/0, 4/0, 5/0 |

| Окунь | 2/0 и меньше |

| Судак | 4, 3, 2, 1, 1/0, 2/0, 3/0 — в зависимости от размера приманки |

Таблица: Размеры офсетных крючков для рыбалки по видам рыб