Кратко о мостовых кранах, назначении и классификации

Мостовой кран представляет собой средство малой механизации и предназначен для выполнения погрузочно-разгрузочных работ. Устройство крана представлено следующими элементами:

- захват или крюковая подвеска;

- рабочий ход, использующийся для перемещения грузов, а также для их разгрузки;

- холостой ход, служащий для возврата опорожненного грузозахватного устройства к исходному месту, где осуществляется приём груза.

Что касается классификации мостовых кранов, то их существует достаточно много:

- мостовые краны общего назначения;

- краны мостовые специальные;

- краны мостовые металлургические;

- шахтные мостовые краны.

Чаще всего мостовые краны используются в ремонтных цехах, на производствах в различных отраслях промышленности, в стройиндустрии в целом

Смета на монтаж мостового крана включает полный перечень работ, которые были проведены, вне зависимости от того, косвенно или непосредственно они касались монтирования конструкции. Сам состав работ напрямую зависит и от метода монтажа, который специалисты определяют, опираясь на конкретные условия.

На метод монтажа большое влияние будет оказывать масса крана, а также его конструкция

Местоположение установки и степень готовности строительного объекта внесут немалую долю в определение конечной стоимости работ. При составлении сметы на монтаж большое значение уделяют особенностям конструкции здания, видовому составу парка грузоподъемных машин, находящихся в наличии у заказчика.

Если говорить о наиболее популярных методах монтажа мостовых кранов, то это:

Процесс монтажа мостового крана

Процесс монтажа мостового крана

- монтаж посредством стреловых самоходных кранов;

- монтаж с привлечением башенных кранов;

- монтаж с использованием стреловых рельсовых кранов;

- монтаж, основанный на особенностях конструкции каркаса здания;

Нередко при интенсивной эксплуатации мостового крана приходится иметь дело с его ремонтом. Мелкий ремонт осуществляется в текущем режиме, а капитальный, как правило, требует специальной организации. Поэтому существует и такой вид сметы, как смета на ремонт мостового крана. В нее будет входить перечень работ, включающий:

- разборку крана или его стратегической части, нуждающейся в капитальном ремонте;

- промывка деталей, очистка и промывка механизмов и важных узлов;

- замена сломанных или изношенных деталей;

- проверка, ремонт или замена крепежных элементов;

- сборка и проверка (обкатка) механизма.

Это интересно: Особенности и разновидности грейферных кранов

Какими ещё особенностями обладают мостовые краны

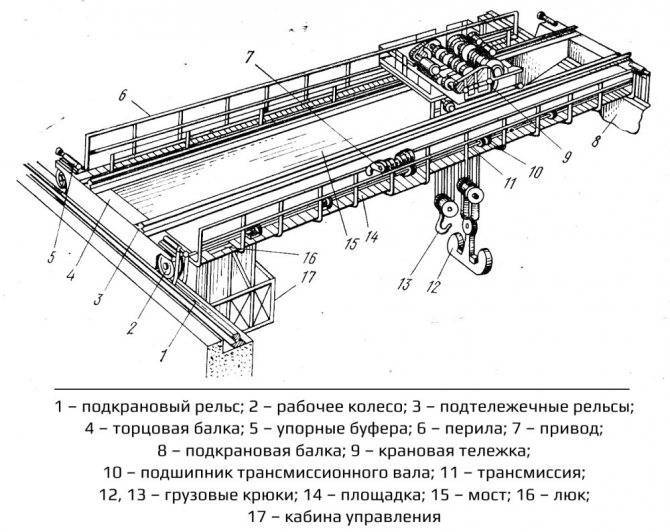

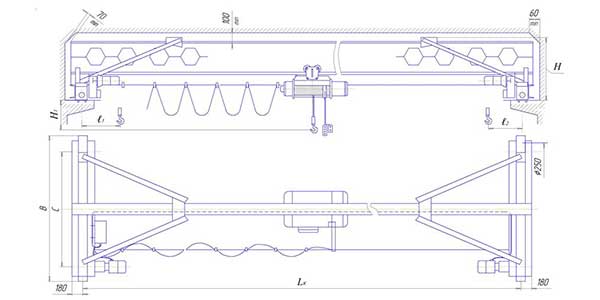

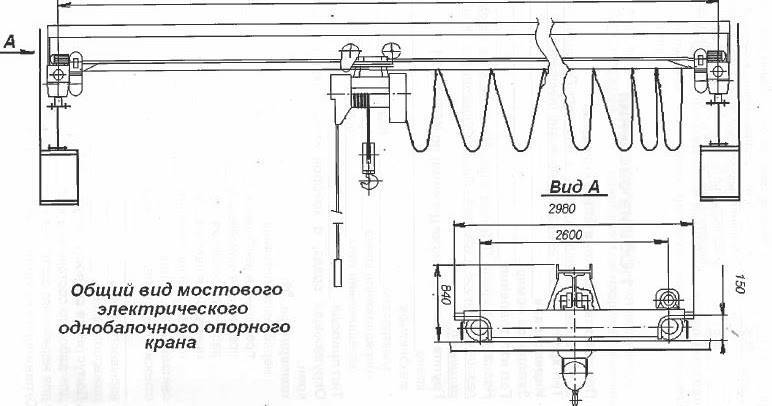

По внешнему виду крановые мосты – это две балки, соединённые с третьей, основной. Балки выглядят как кубики или коробочки с небольшими размерами. Сверху и снизу находится часть с горизонтальным поясом. Конструкцию дополняют две стенки по вертикали.

Специальные опоры способствуют укреплению краёв, которыми снабжается каждая рельса. Такое устройство способствует появлению ограничений при движении внутри тележки. Балочные боковые площадки монтируются со специальными переходами. Предназначение этой части – получение доступа к внутренним частям конструкции для рабочих. Тогда упрощается ремонт с техническим обслуживанием.

Следующие компоненты обязательны для мостового типа кранов любой конструкции:

- Несущая конструкция.

- Механизм, поднимающий грузы.

- Крюк.

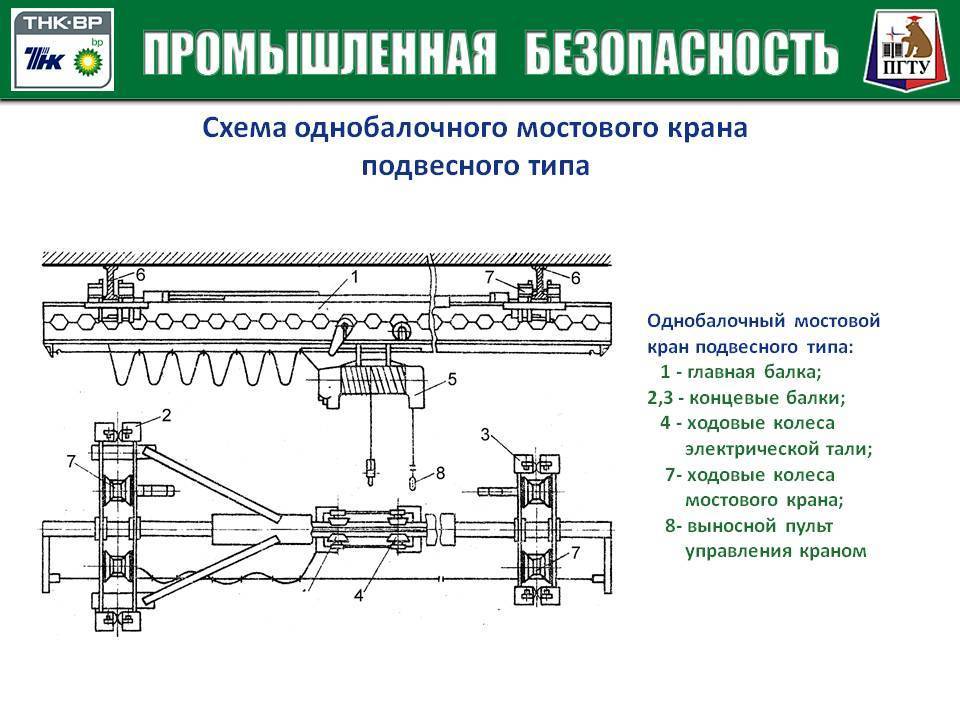

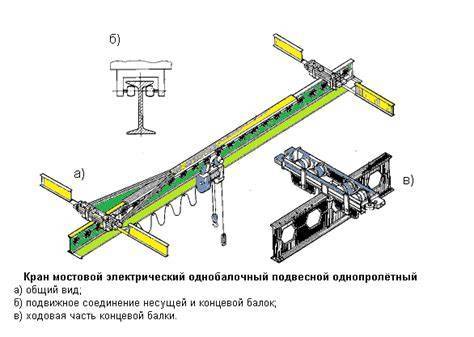

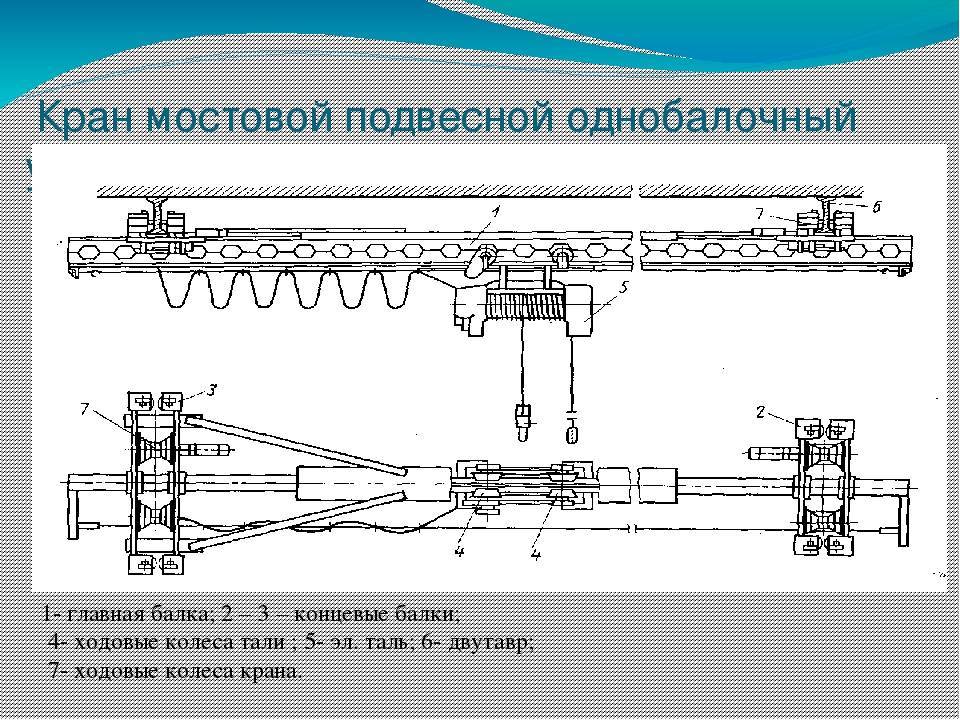

Подвесной кран

Все части, описание которых приведено выше, приводятся в движение при запуске электрического двигателя.

Стоит выделить так называемые грейферные разновидности. Они снабжаются ковшами, которые открываются при помощи специального барабана. Универсальность характерна для магнирно-грейферных установок. У каждого устройства своё назначение, хотя конструкция остаётся одинаковой в целом.

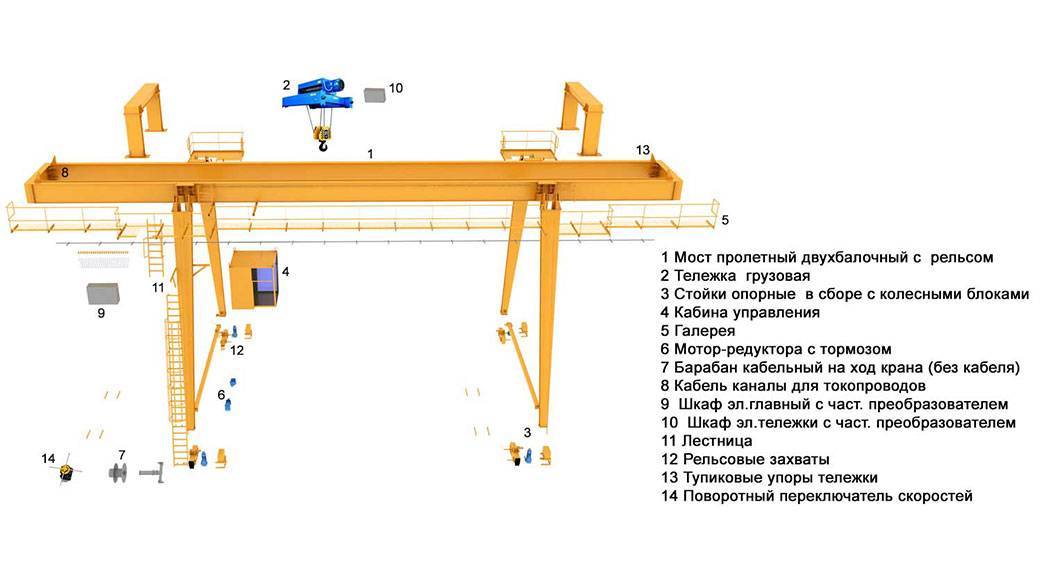

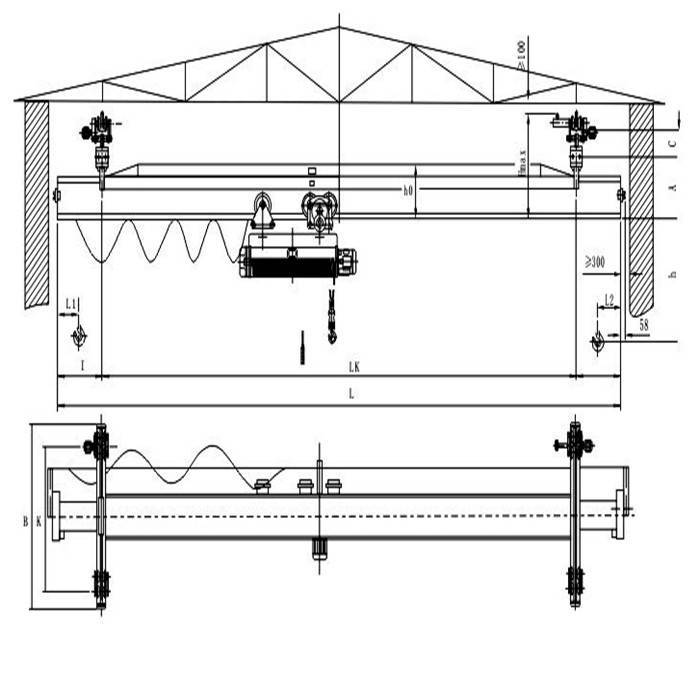

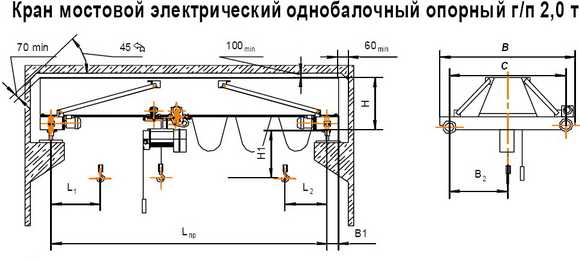

Устройство мостового крана

Общее устройство мостового крана состоит из одно- или двухбалочного моста, перемещающейся по нему грузовой тележке. Как на мосту, так и на тележке установлено необходимое электрооборудование и механические узлы. Управляется механизм из подвесной кабины или с пульта, при нахождении оператора на полу цеха или вне рабочей площадки.

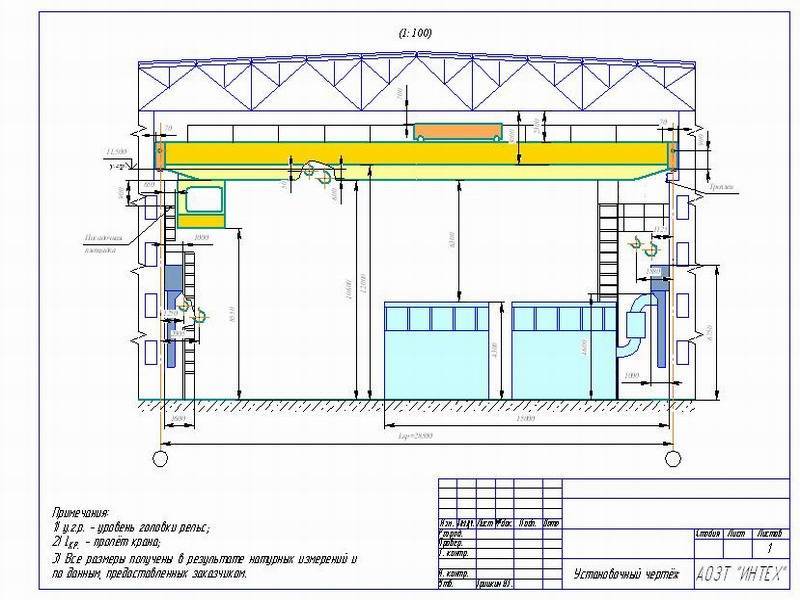

Монтаж подкрановых путей может осуществляться как на свободностоящей крановой эстакаде, так и с использованием пола, колонн, стропильных ферм цеха.

Тормозная система

Для удержания груза или контроля скорости его перемещения (спускной тормоз), остановки передвижения моста крана или грузовой тележки (спускной тормоз) служит тормозная система. Традиционно в подъемных механизмах используются замкнутые (закрытые) тормоза, блокирующие движение в нормальном состоянии. При нажатии на педаль или рукоять, механизм растормаживается. При аварийной ситуации, в случае поломки или остановки какого-либо узла крана, такой тормозной механизм автоматически срабатывает.

Более плавное и быстрое торможение обеспечивают колодочные тормоза.

В случае если перемещение грузовой тележки осуществляется со скоростью, не превышающей 32 м/мин, необходимости в тормозной системе нет, т.к. потери на трение в подшипниках колес и при качении по рельсам обеспечивают устойчивое замедление.

Этот путь, который прошла тележка до полной остановки с момента начала торможения называется путем торможения.

Механизмы подъема

На крановой тележке расположен механизм подъема и опускания груза. В дополнение к основному, могут использоваться один или два вспомогательных механизма, грузоподъемность которых меньше грузоподъемности основного в 3-10 раз в зависимости от класса крана.

Составными частями любого из них являются:

- Приводной электродвигатель.

- Трансмиссионные валы.

- Редуктор.

- Грузовые тросы с барабаном для намотки.

Подкрановые пути

Учитывая вес самого крана и груза, а также скорость перемещения по подкрановым путям, к качеству их установки должны применяться повышенные требования, исключающие возможность схода крана с рельсов. Для того, чтобы предотвратить это, ширина колес должна превышать ширину используемых рельсов. Так, при использовании цилиндрических колес, их ширина должна быть больше ширины рельса на 30 и более мм. Для конических колес это значение должно быть не менее 40 мм.

Укладка рельсов должна производиться с тепловым зазором, а также обеспечиваться перепад высот на них не более 2 мм. При больших значениях возникает сильная ударная нагрузка на колеса.

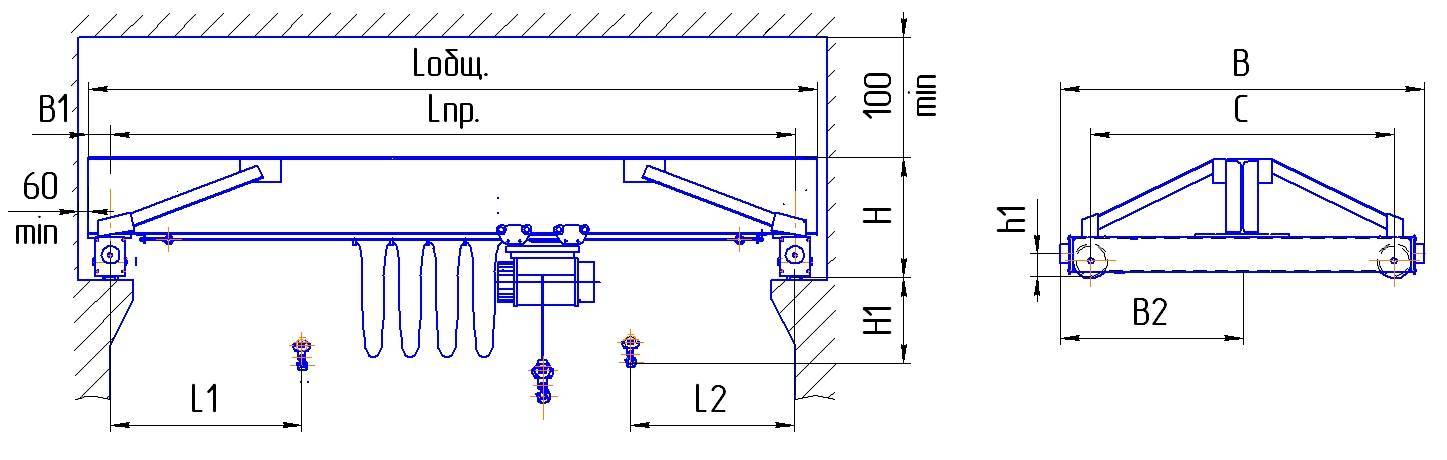

В случае подвесного мостового крана, устройство кранового пути представляет собой закрепленную на стропильных фермах помещения балку, чаще всего двутавровую, грузовая каретка при этом перемещается по нижней плоскости этой балки (подвешивается к ней).

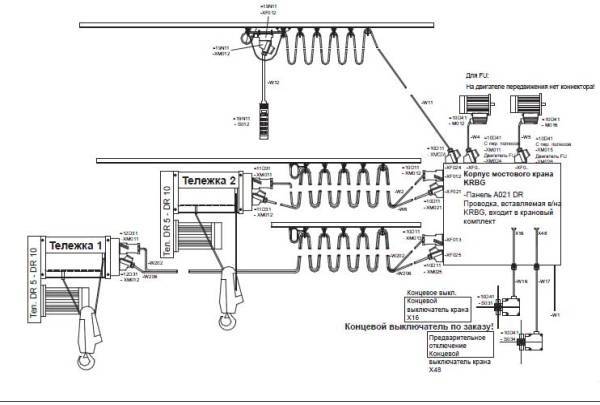

Электрообрудование

К электрооборудованию мостовых кранов предъявляются особые требования, среди которых режим работы, при котором в течение часа может производиться до нескольких сотен кратковременных включений и выключений, перегрузки, возникающие при разгоне и торможении крановой тележки и самого крана, изменение скоростей передвижения.

Перемещение моста и грузовой тележки, манипуляции с грузом обеспечивает основное электрооборудование мостового крана.

К электрооборудованию относятся:

- Электродвигатели. Устанавливаются 3 или 4 двигателя, 2 из которых смонтированы на тележке для осуществления подъема/опускания груза, перемещения ее по балке моста, и 1 или 2 двигателя обеспечивают перемещение балки крана по подкрановым путям.

- Управляющая аппаратура (реле, контроллеры, пускатели и т.д.).

- Устройства электрозащиты (предохранители, автоматические выключатели и т.д.).

- Устройства, обеспечивающие работу тормозной системы крана.

К вспомогательному электрооборудованию относятся осветительные приборы, системы отопления кабины, звуковая и проч. сигнализация, и т.п.

Электропитание крана обеспечивается двумя способами:

Троллейная линия. Чаще всего используется с кранами большой грузоподъемности. Для обеспечения безопасности, троллейная шина должна располагаться на высоте минимум 3.5 м от пола и не менее 2.5 метров до настила моста. Грузовая тележка получает питание от собственной троллейной линии, смонтированной на балке моста.

Кабельная система. Это гибкий электрический кабель, для предотвращения повреждения которого при перемещении крана или тележки используются каретки для подвешивания.

Все про устройство мостового крана: от грузовой тележки до электрооборудования

В 80-е годы в СССР ежегодно производилось 6-7 тысяч подъемных кранов мостового типа. В 2000-е годы их выпуск в России сократился до 1000-1500 единиц техники.

Несложное устройство мостового крана позволяет широко использовать грузоподъемные машины (ГПМ) этого типа на разномасштабных предприятиях — от маленьких автомастерских до больших металлургических комбинатов или ТЭЦ.

Монтаж мостового крана

Мостовой ГПМ требует доработки рабочей площадки – нужно проложить крановой путь.

Рельсовый путь может быть смонтирован на специальной крановой эстакаде, или для его постройки используется пол, колонны и опоры здания.

Есть 3 варианта монтажа:

- Поэлементный (пошаговый). Сборка крановых узлов происходит наверху на подкрановых путях.

- Крупноблочный— так называемая, укрупненная сборка. На высоту для монтажа поднимаются крупные фрагменты (механизмы, электрооборудование, узлы) крана, заранее собранные внизу.

- Полноблочный — полная сборка моста на полу. Конструкция поднимается целиком и монтируется на подкрановых путях. Для данного метода необходимо использование мощной техники.

Преимущества и недостатки

Использование кранового оборудование предполагает 2 варианта его установки:

Каждый вариант имеет свои недостатки и достоинства. Опорные системы более надежные, поэтому их считают относительно безопасными. У них большая длина пролета. Во время перемещения тяжестей они демонстрируют большую устойчивость. У них больше срок службы. Машины более производительные, поэтому с их помощью можно перемещать массивные грузы.

К недостаткам подвесных систем можно отнести их высокую стоимость. В первую очередь это касается механизмов, которые рассчитаны на перемещение тяжелых грузов. Опорные краны не устанавливают в коридорах и узких помещениях. Электронные системы достаточно прихотливы, поэтому они требуют регулярного обслуживания.

Преимущества перед другими типами ГПМ

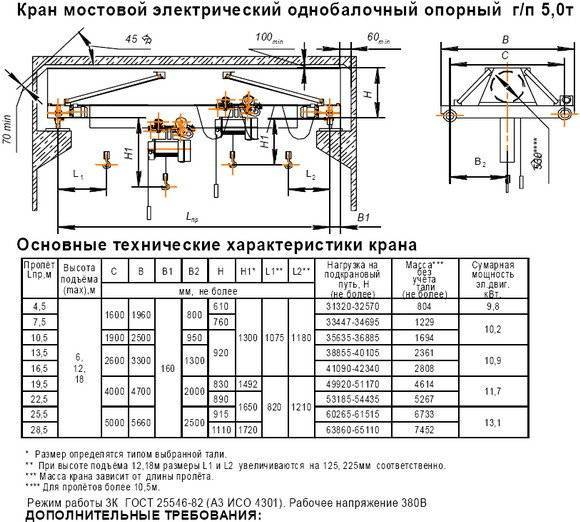

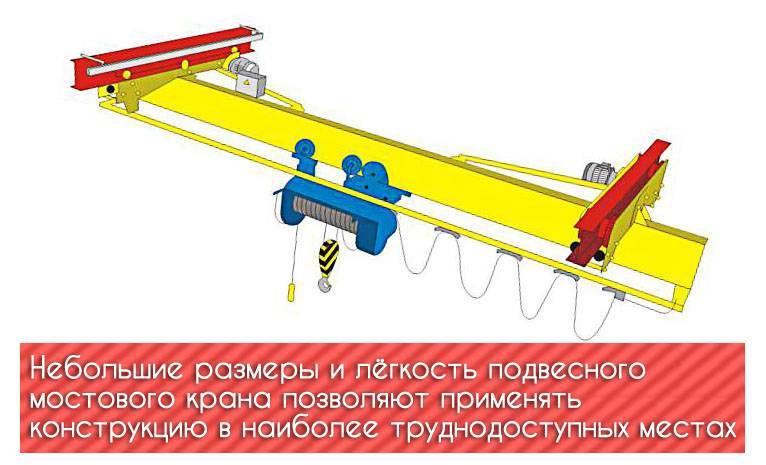

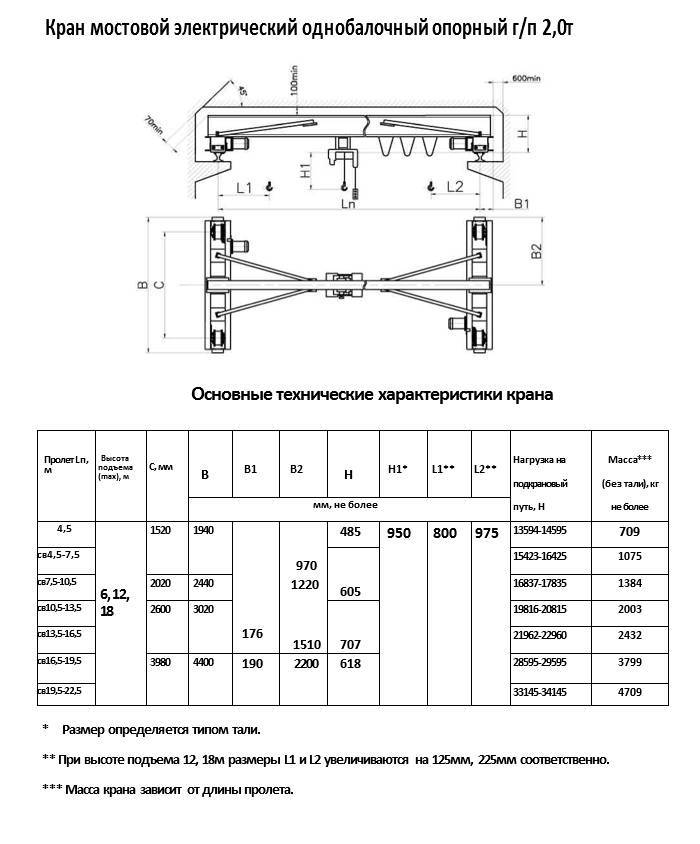

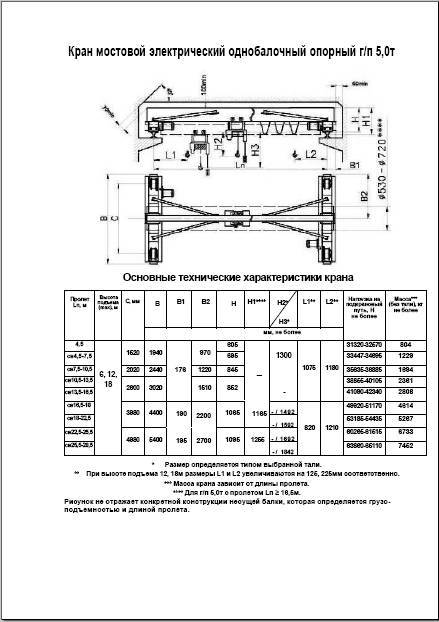

Ключевое достоинство опорных мостовых однобалочных кранов состоит в их универсальности: их можно эксплуатировать на самых различных производственных площадках – от небольшого склада или ремонтной мастерской до большого завода или транспортного терминала. От более массивных и сложных грузоподъемных механизмов данный тип кранов отличается меньшим весом, возможностью монтажа подкрановых путей на обычных существующих несущих конструкциях верхнего уровня зданий, сохранением пространства рабочей зоны, и при этом высокой надежностью даже при больших нагрузках и интенсивном режиме работы.

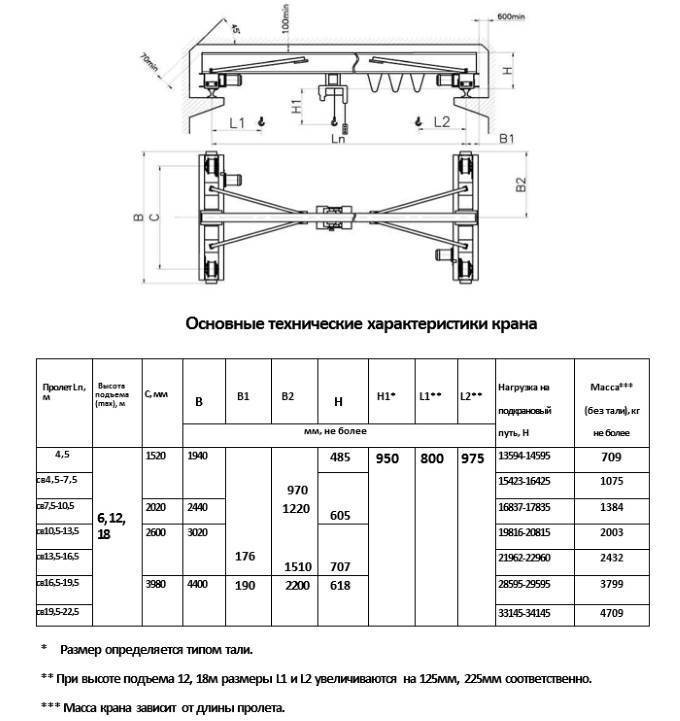

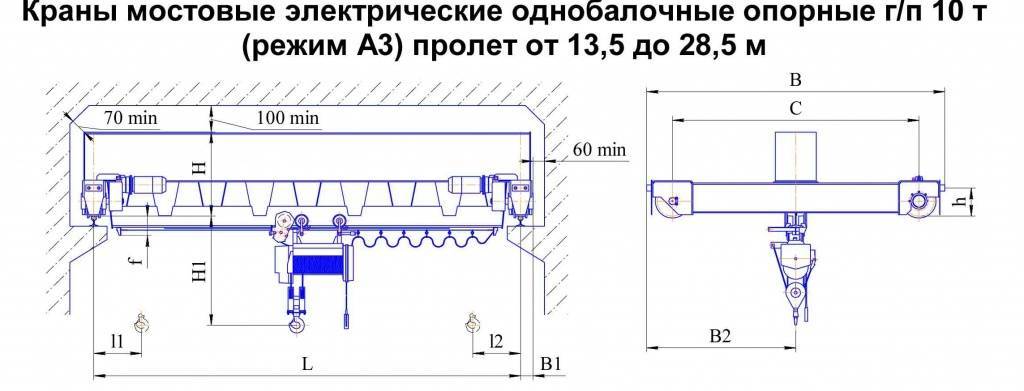

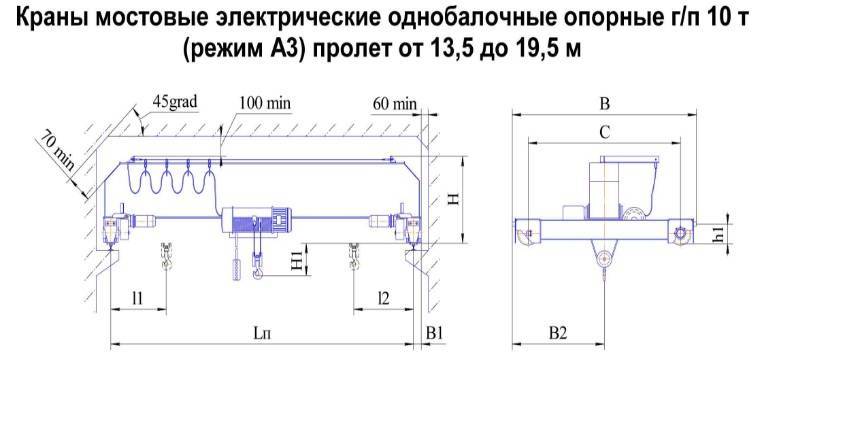

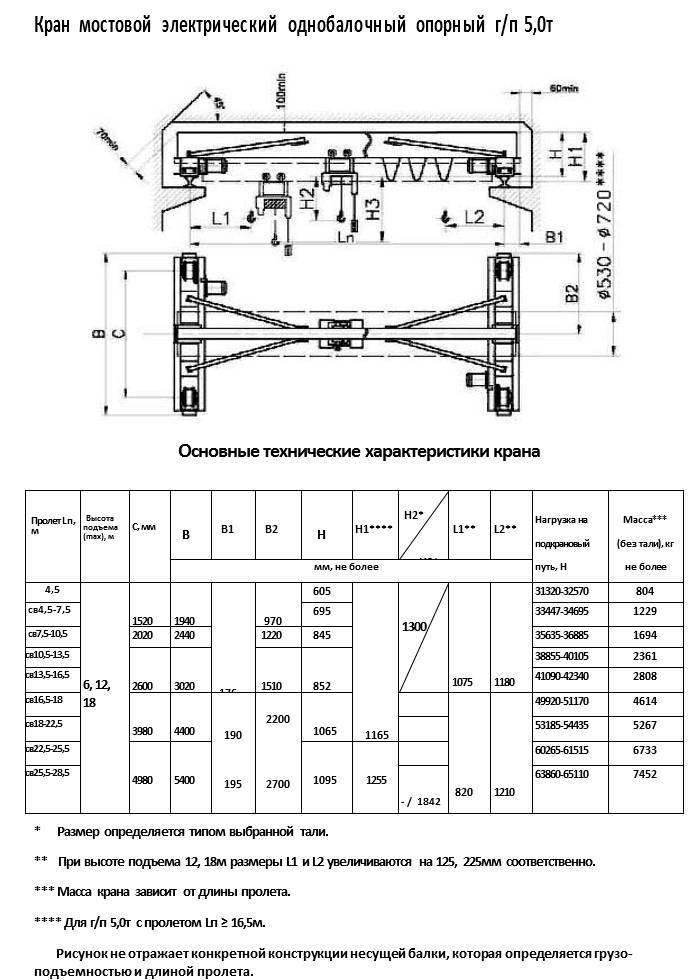

Грузоподъемность различных моделей однобалочного электрического опорного крана находится в пределах 0,5-16 тонн. Буквально за считанные минуты кран способен поднять груз на 40 м и перенести его на расстояние в 130 метров. Устройство крана рассчитано на эксплуатацию в широком интервале температурных условий – от -20 до +40 градусов, а в специальных климатических исполнениях – от -40 до +60 градусов. Простота и надежность конструкции крана позволяет изготавливать его под конкретные условия – размеры и конфигурацию рабочей площадки, высоту подъема, необходимую интенсивность работы.

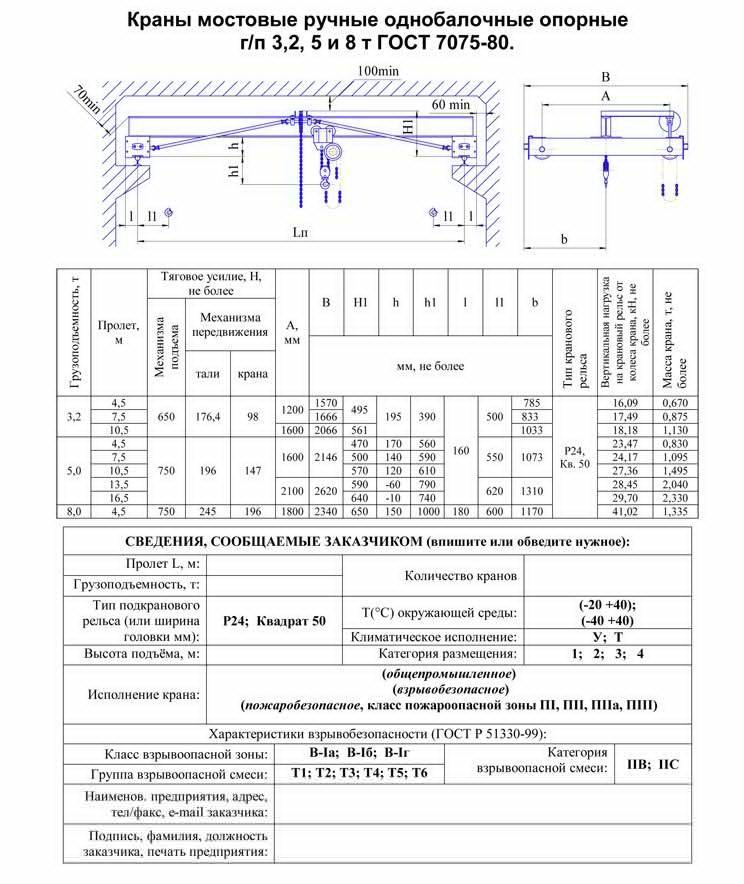

Требования к мостовому опорному однобалочному крану

Грузоподъемное оборудование проектируется и производится согласно нормам ГОСТ на краны опорные однобалочные. В них определяются необходимые параметры, обеспечивающие эффективную, безаварийную и безопасную работу оборудования.

Грузоподъемное оборудование проектируется и производится согласно нормам ГОСТ на краны опорные однобалочные. В них определяются необходимые параметры, обеспечивающие эффективную, безаварийную и безопасную работу оборудования.

В частности, важно, чтобы оператор крана мог хорошо видеть зону захвата груза, находясь на безопасном расстоянии от движущихся частей механизма. Металлоконструкции машины, работающей в условиях перепада температур и высокой влажности должны быть защищены от коррозии

Электрооборудование и токопроводящие элементы должны быть защищены от воздействия пыли, влаги и случайного контакта с ними людей.

Нельзя пренебрегать ограничениями по грузоподъемности и интенсивности работы для устройства данного типа, а также регулярным техническим осмотром и обслуживанием, необходимыми для продление ресурса работы крана и своевременного выявления износа и поломки движущихся частей, подкрановых путей и конструктивных элементов.

Монтаж и демонтаж

Монтаж подвесного крана необходим в производственных помещениях, где нужно поднимать тяжелые грузы. Когда специалисты выполняют установку конструкции, надо соблюдать технику безопасности. Монтаж должны производить рабочие, имеющие опыт такой установки. Процедура займет тем больше времени, чем более сложная конструкция. Способ установки зависит от характеристик конструкции.

При монтаже используют:

- самоходный монтажный механизм;

- монтажную мачту;

- металлические конструкции (колонны, фермы).

Монтаж состоит из следующих этапов. Нужно разложить все детали в помещении, где будет происходить установка. Собирают детали на путях. Поднимают мост.

Для монтажа любой разновидности агрегата необходимы условия:

- Должна быть завершена установка металлических конструкций.

- Проведены пути под конструкцией.

- Установлено железнодорожное полотно.

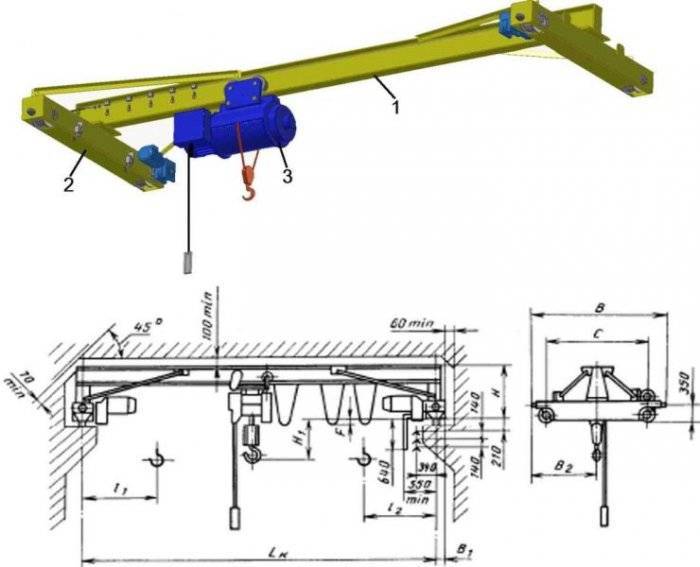

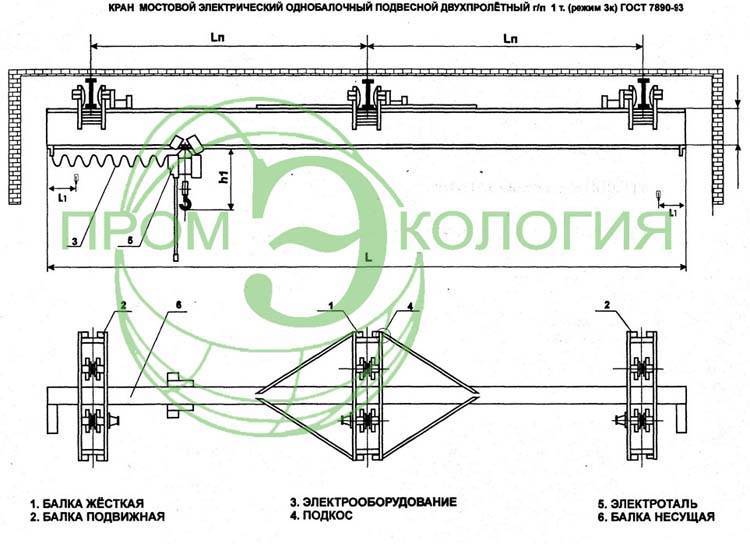

Инструкция по монтажу подвесного крана. На несущей балке устанавливают электрооборудование. Потом монтируют таль. Затем крепят концевые балки к подкрановому пути. Посередине устанавливают жесткую балку, по краям монтируют подвижные балки. После этого собранную несущую балку поднимают и монтируют. Одним концом ее фиксируют на ролики опоры подвижной балки.

При этом другой ее конец устанавливают вблизи роликов кронштейна подвижной балки. Первый конец прикрепляют к роликам кронштейна на второй крайней подвижной балке. После этого соединяют отверстие на несущей балке с нишами в кронштейнах жесткой балки. Балки соединяются болтами. Сбоку приваривают соединительные пластины.

Демонтаж мостового устройства выполняется в порядке, обратном его сборке. Разборка бывает нужна при замене старого устройства новым. При демонтаже также необходимо соблюдать технику безопасности. Все работы выполняют только профессионалы.

Процесс установки и особенности

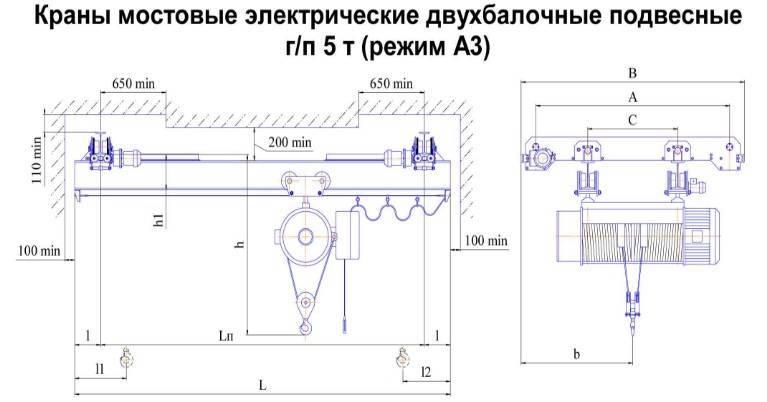

Чтобы быстро и безопасно перемещать предметы различных габаритов по рабочему пространству, используют мостовой кран. Коротко процесс установки происходит следующим образом: монтируются подкрановые пути, а поверх них мост с тележкой. Кран будет служить опорой для грузозахватного устройства. Последнее будет опускать и поднимать тару. Конструктивно однобалочный и двухбалочный отличаются только одним дополнительным мостом. Принцип работы также схожий. Основные отличия заключаются в характеристиках грузоподъемности и дополнительных возможностях, которые предоставляет второй мост. Рассмотрим подробнее двухбалочный мостовой кран.

- Механизм поднимает до 500 т со скоростью до 20 м/мин.

- Управляется из кабины машиниста или на дистанционно с помощью пульта радиоуправления. Можно сделать и ручной кран, но это неоправданно с точки зрения эффективности.

- Может работать одновременно несколько грузозахватных механизмов с разными устройствами. Например, одна тележка работает с помощью грейфера, а другая привычного крюка.

- Тип размещения на улице, под навесом или в помещении.

Помимо основного деления присутствует подвидовое на подвесные и опорные комплексы, но это относится только к однобалочным моделям. Различия между ними просты — ось перемещения тележки. В первом случае передвижение происходит сверху, а во втором — снизу.

Классификация мостовых кранов

В соответствии с требованиями ГОСТ все представленные на рынке модели делят на устройства общего и узкопрофильного назначения. Специализированные механизмы отличаются тем, что в их комплектацию включены захваты узкой направленности. К примеру, при работе с металлоломом используются магнитные мостовые краны, с сыпучими материалами — грейферы. Общепромышленные модели оснащаются крюком с автоматической защёлкой, что позволяет использовать их для перемещения грузов на стропилах.

ГОСТ 27584-88 Краны мостовые и козловые электрические. Общие технические условия

1 файл 614.74 KB

Отдельные виды мостовых кранов разрабатываются для эксплуатации в определённых отраслях производства с учётом особенностей поставленных задач, условий работы. Такую технику выпускают, к примеру, для металлургических предприятий. Они отличаются способностью выдерживать длительную эксплуатацию в условиях воздействия агрессивных сред, высоких температур, оснащаются специальными захватами (ковочными, литейными, для работы со слитками).

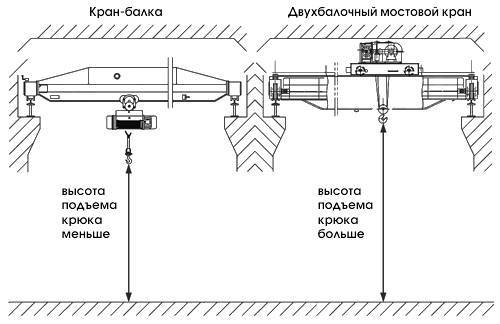

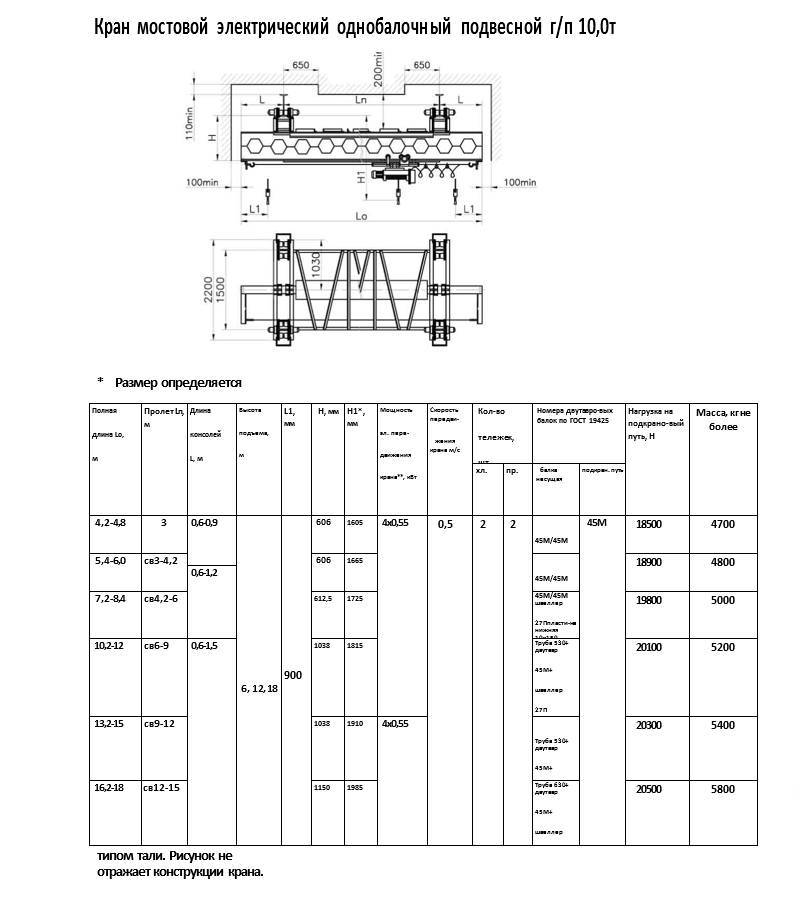

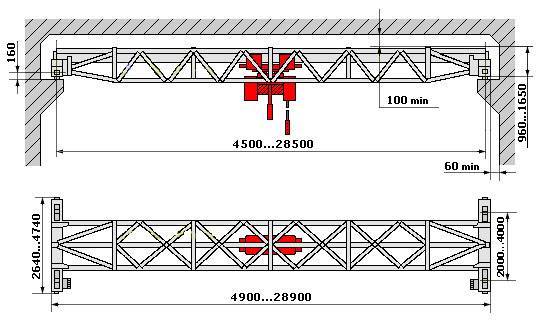

Также бывают однобалочные мостовые краны и двухбалочные. Если мост состоит из одной балки, грузоподъёмное оборудование отличается сравнительно небольшим весом. Но это отрицательно сказывается на их грузоподъёмности: она не превысит 10 т. При этом возможна комплектация дополнительной консольной тележкой, что расширит сферу применения оборудования.

Двухбалочные модели допускает использование не только стандартной грузовой тележки, но и дополнительных навесных механизмов. За счёт этого увеличивается сфера использования техники, расширяются возможности управления за счёт применения дистанционных пультов. Это мощные мостовые краны, активно задействованные на производственных предприятиях различных отраслей промышленности.

По конструкции

В зависимости от способа установки металлоконструкций на крановом пути различают подвесные и опорные модификации оборудования. В первом случае крепление выполняется на нижний, а во втором случае – на верхний горизонтальный пояс пролётной балки.

Важным преимуществом подвесных механизмов является сравнительно невысокая стоимость и простота монтажных работ. Но грузоподъёмность таких механизмов не превышает 8 т. Конструкции отличаются небольшой высотностью, что позволяет увеличить рабочую зону в сравнении с опорными аналогами, имеющими большую производительность (до 500 т).

По способу перемещения

Мостовые модели стандартного исполнения перемещаются в ходе выполнения работ по параллельным путям. Но конструкция мостовых кранов позволяет использовать их в модификации, учитывающей особенности технологического процесса, характер размещения производственного оборудования. Для решения специализированных задач возможна установка грузоподъёмной техники со следующими принципами перемещения.

- Радиальным. Механизм подъёма на балке сможет вращаться вокруг площадки, которая жёстко закреплена в центре цеха, по кольцевому рельсу.

- Поворотным. Работы в отличие от предыдущего варианта могут выполняться в любой точке, ограничения в передвижениях связаны только с протяжённостью проложенных подкрановых путей.

- Хордовым с меньшей площадью обслуживания в сравнении с радиальным. Из-за особенностей конструкции радиус вращения при этом останется неизменным.

- Кольцевым с передвижением механизмов по рельсам разного диаметра. Конструкция в этом варианте несколько усложняется из-за необходимости использования ходовых колёс, отличающихся между собой по размеру во избежание проскальзывания.

По грузоподъемности

Грузоподъемность мостовых кранов – одна из основных характеристик техники. Наибольшее распространение получили модели, у которых этот параметр составляет 1‑50 т. В большинстве случаев для промышленного использования этого достаточно. Для выполнения узкопрофильных задач задействуют технику грузоподъёмностью до 500 т (к примеру, для монтажа турбины гидроэлектростанции).

По типу привода

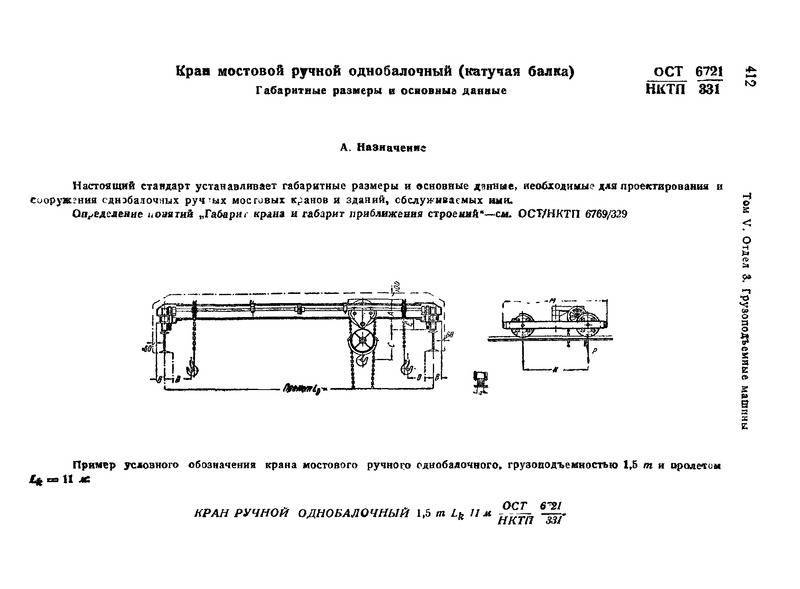

Выпускаются мостовые модели с ручным и электроприводом. В первом случае в качестве основного рабочего механизма для передвижения применяются тали червячного типа. Это оптимальный вариант при необходимости регулярной работы с небольшими грузами в ходе сборочных или ремонтных работ на машиностроительных предприятиях.

Электрический привод для мостового крана используется чаще, так как позволяет успешно работать с грузами высокой тоннажности без физических усилий со стороны оператора. Для передвижения конструкций используется до 4 электродвигателей (зависимости от требований к производительности). Для передачи вращения на колёса задействуют только редуктор или его комбинацию с трансмиссией.

Технические характеристики и описание

Мостовые однобалочные краны предназначены для работы в 3-х взаимно перпендикулярных плоскостях. Эти устройства способны поднимать объекты весом до 320 т. Перемещение груза может осуществляться как вдоль самого крана, так и вдоль рабочей зоны.

Мостовые краны-балки обладают следующими преимуществами:

- Высокая прочность и долговечность конструкции.

- Подъемный механизм можно использовать в местах с повышенной сейсмоактивностью.

- Высокая скорость транспортировки малогабаритных объектов.

Мостовые краны-балки используются для следующих операций:

- Проведение разовых или периодических грузоподъемных работ при отсутствии подвода тока.

- Перемещение грузов на открытом пространстве или внутри небольших помещений закрытого типа.

- Выполнение работ по транспортировке насыпных грузов.

- Перемещение и подъем объектов, обладающих магнитным свойствами.

При эксплуатации мостовых устройств учитываются следующие технические параметры однобалочных кранов:

- Подъем – 0,1–0,3 м/c.

- Перемещение моста – 0,1–2,5 м/с.

- Передвижение при наличии грейфера – 0,1–0,8 м/с.

- Ход тележки – 1– 0,8 м/с.

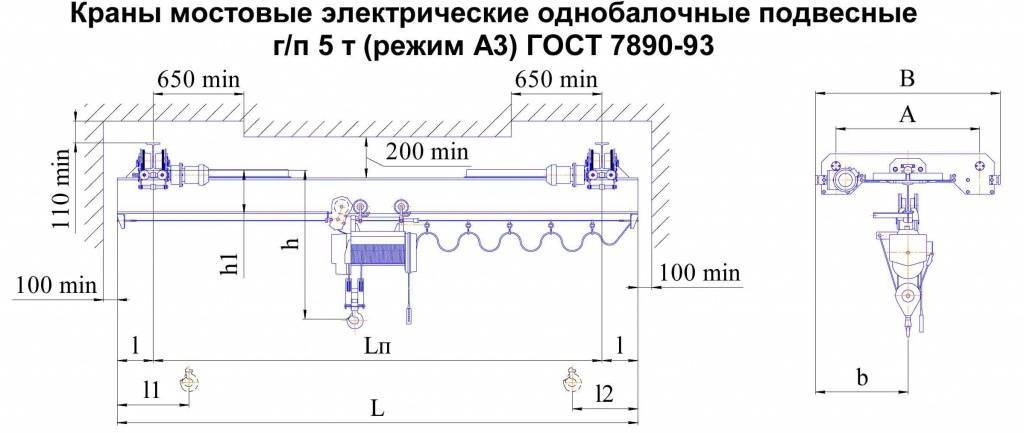

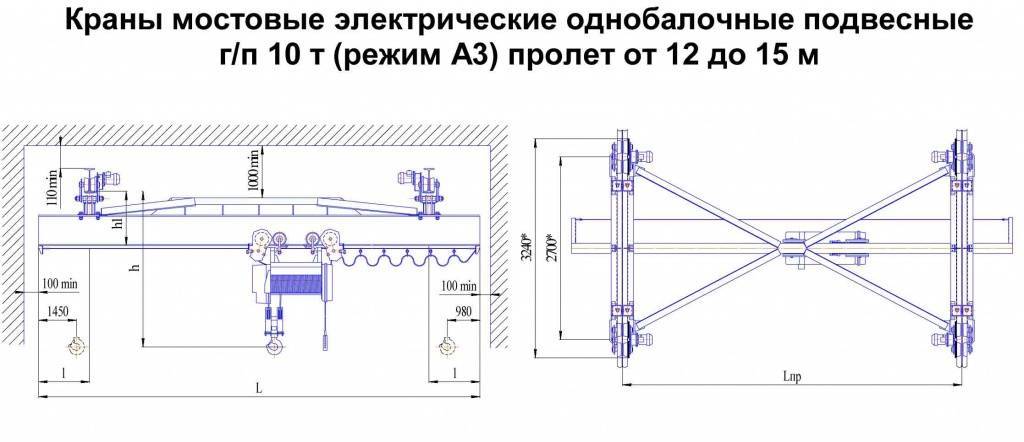

Общие требования к производству, хранению, приемке и транспортировке мостовых кранов-балок указаны в ГОСТ 27584-88. Технические параметры для электрических однобалочных конструкций общего назначения содержатся в ГОСТ 25711-83, для мостовых подвесных кранов – в ГОСТ 7890-93.

Типы привода

На кран-балки устанавливают 2 вида привода: ручной и электрический.

Ручная разновидность

Этот тип пригоден для работы с грузами, которые имеют небольшой вес. Скорость движения передвижения такого рода устройств ниже, чем у тех, кто сделаны с электрическим механизмом. В них рабочий инструмент представлен червячными передвижными талями

Привод составлен из вала, который совмещен с ходовыми колесами. Трансмиссия помощью цепи соединена с тяговым колесом.

Электрический привод встречается чаще. Для перемещения грузов в нем применяются лебедка или таль, которые смонтированы на специальные тележки.

Механизм приводят в действие посредством:

- редуктора;

- колес тележки;

- электродвигателя.

Основные параметры устройства

Основной параметр, которым отличается кран-бaлка — вес поднимаемого груза. Кроме этого, выделяют следующие особенности:

- Грузоподъемность этого механизма зависит от типа его конструкции. Для опорных балок это значение составляет 1—10 тонн.

- Подвесные конструкции обладают меньшим значением, не превышающее четырех-пяти тонн.

- Скорость движения механизма может меняться.

Подвесные устройства работают несколько медлительнее. Их скорость не превосходит 0,5 метра в секунду. В описании к этому механизму также всегда обязательно указываются данные по величине пролета. У того типа устройств она бывает в пределах от 3 до 28 метров (иногда 28,5). Под пролетом полагается считать площадь (пространство), которое может устройство способно обслуживать.

Указанный параметр можно разделить на 2 категории:

- с одним пролетом (эти устройства характеризуются протяженностью от 3 до 15 метров);

- с двумя пролетами (этим устройствам соответствует значение протяженности от 7 до 12 метров).

Подвесными разновидностями кран-балок грузы могут быть подняты на высоту 6—36 метров. Для опорных разновидностей кран-бaлок это значение ниже и достигает 6—18 метров.

https://youtube.com/watch?v=T4NRjuCtnKY

Металлическая разновидность

Эти бaлки, как правило, изготавливаются в форме прямоугольной коробки посредством сварки четырех стальных листов.

Зачастую для его изготовления используются решетчатые фермы или гнутые листы. Выполняется это для того, чтобы увеличить устойчивость конструкции к изгибу под воздействием значительных весовых нагрузок.

Стенка моста, расположена в теле, является опорной. Следовательно, наружная стенка выступает в качестве вспомогательной.

Для изготовления вспомогательной стенки иногда применяется металл с вырезами. Благодаря такому решению снижается вес всей конструкции. Вырезы выполняются таким образом, чтобы несущие возможности конструкции не уменьшались.

Одно- и двухбалочные разновидности

Металлические разновидности конструкций кранов чаще всего имеют рамы с двухбалочным устройством.

Однобалочная кран-балка тоже встречается в подобного рода устройствах. Она обычно изготавливается из двутавра с треугольным или прямоугольным сечением и, как и в вышеописанном случае, изготавливается в виде фермы или листа. Внутри главных балок для усиления конструкции привариваются диафрагмы.

Они располагаются под углом 90 градусов к несущей оси балки. Их протяженность практически тождественна высоте стенок. При большой длине главных балок нередко встречались ситуации их прогиба внутрь из-за неспособности выдерживать воздействие внушительного веса перемещаемых грузов. Чтобы устранить этот недостаток, балки предварительно отгибают вверх, формируя таким образом так называемый строительный подъем.

Концевые балки по своей структуре имеют сходство с коробками прямоугольной формы. На них устанавливают буксы и ограничители перемещения кранов. В устройствах, которые эксплуатируются вне помещения, внутри концевых балок размещают дополнительно противоугонные системы. Они оберегают процесс передвижения под воздействием сильного ветра.

Эксплуатация такого рода механизмов в строительстве и прочих областях значительно упрощает выполнение многих работ. А в отдельных случаях применение их в работе — единственно возможный способ для перемещения или подъема грузов. Именно за счет этого их распространенность настолько велика.