Выполнение работ

Процесс производства пенобетона достаточно простой и понятный, но требует четкого соблюдения технологии.

Изготовление смеси

Технологий создания смеси существует две. Это основные методы, которые используются повсеместно и пользуются наибольшей популярностью.

Основные методы производства смеси:

- Баротехнология – дешевый вариант, предполагает закладку в смеситель компонентов, подачу воздуха и смешивание. Раствор потом заливается в формы, где он увеличивается в объемах. Получаются пеноблоки не очень высокого качества, с крупными порами, плохими несущими характеристиками. Пенообразователи обычно используют синтетические, да и добавки-пластификаторы могут быть вредными.

- Применение парогенератора – все компоненты смешиваются в определенных пропорциях: сначала дозаторы смешивают цемент и песок, потом добавляют воду, добавки. Далее массу мешают, вводят готовую пену в нужном объеме, заливают смесь в формы. Производственный процесс отрегулирован на всех этапах, материал хорошего качества, экологически чистый, но обходится дороже.

Формовка

Формовка может быть реализована резательным и литьевым методами. Литьевой предполагает заливку массы в специальные формы в виде блоков, которые стоят не очень дорого. Но размеры блоков могут быть разными, да и кассет приходится покупать много разных. При доставании блока он может повредиться, прочность не очень высокая.

Резательный метод предполагает два этапа: раствор выливают в большую форму, дают застыть, демонтируют опалубку, режут большой кусок на указанные размеры пилами, лентами или струнами.

Готовые блоки обычно отличаются идеальными размерами, четкими линиями, отсутствием сколов. Правда, резка осуществляется достаточно сложно и трудоемко.

Сушка

Процесс сушки также может быть организован по-разному. В случае применения литьевого варианта формовки сушка осуществляется в естественных условиях (около 10 часов минимум) или под воздействием высокой температуры в пропарочной камере (уже через несколько часов достают прочный блок).

Свойства самодельного пеноблока

Современный пенобетон, пропуская воздух, не собирает влагу.

- Пеноблочные стены хорошо теплоизолированы и не пропускают шума улицы.

- Эти блоки огнеупорны и легки в обработке: мы быстро их распилим, просверлим, но не забьем гвоздь, как в древесину.

- Ровная поверхность пеноблоков идеальна для отделки какими-либо материалами.

- Поражает также легкость пенобетона: блок 600х600х250 мм весит всего 18 кг. Значит, времени и сил на возведение дома мы потратим намного меньше, чем при кирпичной кладке.

Сфера строительных услуг необычайно велика, но высококачественные пеноблоки мы можем изготовить самостоятельно и в домашних условиях. А если понравится, то такое доступное изготовление пеноблоков мы можем превратить в успешный личный бизнес.

Профессиональное оборудование для производства

Решив заняться изготовлением пеноблоков в домашних условиях, следует обратить внимание на мини-заводы или стационарное конвейерное оборудование. Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу)

Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается

Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу). Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается.

В процессе производства блоки получаются среднего качества. К большому минусу такого оборудования относят большой расход пенообразующего состава. Чтобы получить продукт с оптимальными показателями, следует внимательно соблюдать рецептуру. Неправильный подбор компонентов повлечет за собой понижение качества окончательного продукта.

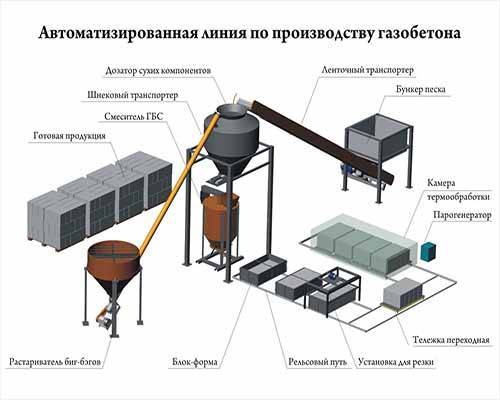

Стационарная конвейерная линия отличается от небольших заводов большим показателем мощности. Она может функционировать круглые сутки, достигая показателя производительности до пяти – двенадцати кубометров материала в час.

Как правило, такие линии имеют следующие агрегаты:

- смеситель, дополнительно оснащенный насосной установкой и пневмотическим затвором;

- пеногенераторное устройство с компрессором;

- водный дозатор, оснащенный автоматикой для комфортного управления;

- дозатор, распределяющий вяжущие компоненты;

- транспортерные ленты для песка и цемента;

- пульт для осуществления общего управления;

- вибросито.

Чтобы производить пенобетонные блоки своими руками, необходимо иметь минимальный набор агрегатов. Отметим, что пользоваться простыми бетономешалками будет неэффективно, так как с их помощью не получится изготовить пенобетонное сырье нужного качества.

Вам понадобятся:

- пенообразователь;

- компрессорная установка;

- смеситель;

- насосная установка для пенобетона;

- формы.

Если вы задумали изготавливать блоки круглый год, то придется дополнительно приобрести пропариватель. Имея все нужные механизмы, можно собрать установку самостоятельно, но значительной экономии от этого вы не получите. Да и некоторые узлы могут плохо состыковаться, что также сыграет свою роль на окончательном качестве.

Зная, как сделать пеноблок в домашних условиях, лучше для этого купить необходимое оборудование в комплекте. Обойдется это от ста до двухсот пятидесяти тысяч рублей, зато за одну смену вы сможете выпускать от десяти до двадцати пяти кубометров материала.

Выбирая установку для изготовления пенобетона, рекомендуется обратить внимание на показатели мощности и параметры электрического привода. Учитывается также расстояние подачи готовой бетонной массы

В моменты перерывов в процессе оборудование следует промывать, так что на эту несложную, но важную операцию следует тоже обратить внимание. Узнав, как делают пеноблоки своими руками, необходимое оборудование можно взять во временное пользование, что особенно выгодно в частном строительстве

Узнав, как делают пеноблоки своими руками, необходимое оборудование можно взять во временное пользование, что особенно выгодно в частном строительстве.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает

много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея

заливаются водой (1:10) и оставляют на сутки. За это время клей немного

разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают

до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все

кусочки растворились и образовали однородную массу; - приготовление канифольного мыла. С этой целью натр доводят

до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет

около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в

клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену

высокой плотности. Оптимальной для использования считается пена плотностью 80

гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество

блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею

ведро. После переворачивания ведра пена должна удержаться внутри.

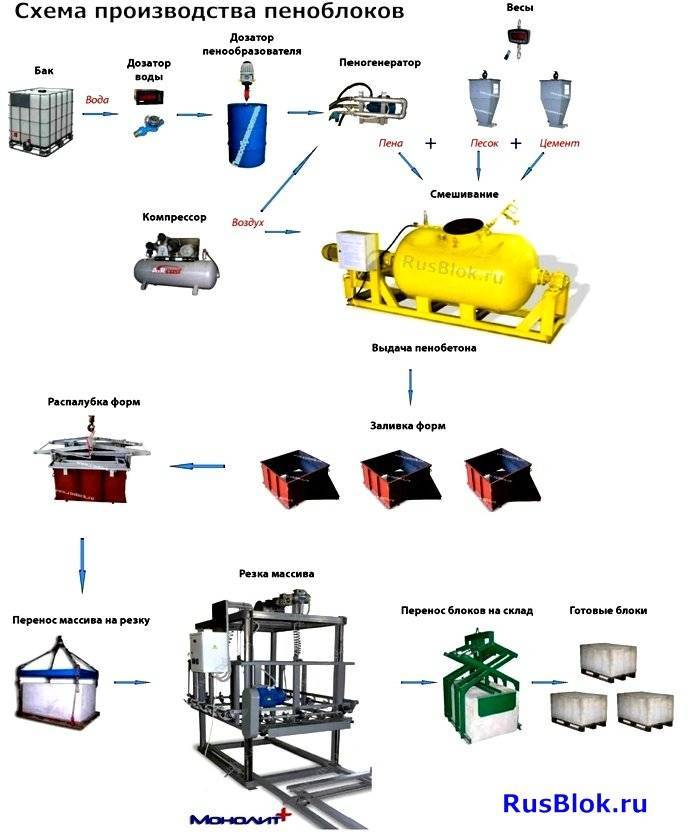

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные

блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его

расход не должен превышать 1,5 л. на 1 м/куб.

К сожалению, подобные эксперименты не только продлевают

время строительства, но приводят к дополнительным расходам. Однако, как

свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные

пеноблоки могут быть использованы в качестве засыпки под пол, а б/у

оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать

конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по

сравнению с теплоизоляционными, и новичкам их изготавливать проще.

Что же представляет собой пенобетон

Состав пенобетона

Рецептура производства пенобетона

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

Пенообразователи, в зависимости от применяемой основы подразделяются на два вида:

- Синтетические, позволяющие получить довольно дешевые изделия, но материал из них получается не очень качественный и прочный.

- Натуральные, на экологически чистой основе, не имеющей класса опасности. Такие блоки получаются довольно прочными, потому что у них более толстая перегородка между порами.

Некоторыми заводами изготовителями применяются другие компоненты при производстве пенобетона, в частности:

- Полипропиленовое микроармирующее строительное волокно или иначе фиброволокно ВСМ. Его использование придает блокам точные, неразрушающиеся грани, повышает его прочность на четверть.

- Зола, образующаяся после сгорания твердого топлива на теплоэлектростанциях. Это мелкодисперсный материал, в котором самые маленькие размеры частичек составляют доли микрона самые большие – 0,14 мм. В результате также создаются более плотные и твердые межпоровые перегородки и кроме того на 30% экономится цемент.

Виды, характеристики пенобетонных блоков

Разделение блоков по типам

Давайте рассмотрим основные свойства пенобетона и существующие градации.

- Разделение пенобетонных блоков по плотности:

- Конструкционный материал, марка которого D1000, D1100, D1200. Из таких блоков возводят фундаменты, цокольные этажи зданий, несущие стены

- Конструкционно-теплоизоляционный материал: под маркой от D500, до D900. Он используется при устройстве перегородок, а также несущих стен.

- Теплоизоляционный материал, под маркой от D300, до D500. Из него выполняется теплоизоляционный контур стен.

Делаем из пенобетона фундамент

- Разделение по показателю теплопроводности:

- У конструкционных марок пенобетона показатели теплопроводности лежат в пределах 0,29 – 0,38 Вт/м*град, что меньше чем теплопроводность глиняного кирпича.

- У конструкционно-теплоизоляционных – 0,15 – 0,29 Вт/м*град.

- У теплоизоляционных – 0,09 – 0,12 Вт/м*град. Говоря о теплопроводности дерева, то она лежит в пределах 0,11 – 0,19 Вт/м*град.

- Морозостойкость пенобетона составляет от 15 до 75 циклов. Это качество находится на очень высоком уровне, потому что, находясь в микропорах, состояние воды является связанным.

Что позволяет воде не переходить в лед даже при очень низкой уличной температуре. Всегда может быть подобран материал, имеющий нужную прочность и морозостойкость.

- Различие в методах изготовления:

- Резаный материал: принцип изготовления заключается в разрезании большого массива пенобетона, с использованием специального резательного комплекса. У таких изделий лучшая геометрия и более прочные кромки, но в свою очередь качество определяется добросовестностью завода-изготовителя.

- Формовой материал: пенобетонный раствор заливают в специальную форму, имеющую перегородку. Цена его меньше, чем у резаного.

Форма для заливки раствора

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения.. В готовый раствор добавляется пена

Пеногенератор продается в каждом строительном магазине или делается из подручных средств

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Изготовление пеноблока

Изготовление пеноблока заключается в следующих этапах:

- Приготовление цементно–песчаного раствора.

- Приготовление пены.

- Формовка пеноблока.

- Сушка пеноблока.

- Проверка готовой продукции на качество и пригодность к использованию.

Приготовление цементно-песчаного раствора

Смесь из воды, цемента и песка готовится аналогично раствору бетона. В принципе, этот процесс знает практически каждый. Чтобы приготовить раствор, вам понадобится бетономешалка, вода, цемент и песок. Залейте в бетономешалку воду, затем насыпьте цемент и песок (1:1). Замесите. Все просто.

Приготовление пены

Для приготовления пены используйте пеногенератор. Чтобы проверить материал на качество, возьмите обычное ведро и до краев заполните полученной пеной. Переверните его вверх дном. В результате требуемой плотности (70–80 г/л) пена останется внутри.

Пенообразователь бывает двух видов. Какой из них выбрать для себя, решайте сами:

- Органический (белковый) — создан на основе натурального сырья. Пеноблоки из такого пенообразователя отличаются прочностью, экологичностью и не имеют класса опасности.

- Синтетический — не прихотлив в производстве, однако имеет 4 класс опасности. Пеноблоки из него получаются менее качественными, чем из органического.

После того как раствор замесился, добавьте в него отвердитель, готовую пену и тщательно перемешайте. Однако старайтесь сделать замес как можно быстрее, так как в результате долгого перемешивания пена попросту разрушится и качество пенобетона будет плохим.

В результате неравномерного замеса раствор будет давать усадку. Блоки, которые сделали с нарушениями технологий, легко трескаются, крошатся, имеют неровную внешнюю и внутреннюю структуру.

Формовка пеноблока

Пенобетон готов? Тогда приступайте к формованию.

В первую очередь расставьте формы на чистой, сухой, ровной поверхности. Смажьте их водой или маслом с внутренней стороны для того, чтобы в дальнейшем готовый материал было проще извлечь. Разлейте готовую смесь по формам. Металлической планкой снимите лишний раствор сверху и по краям, выровняйте поверхность.

Оставьте на сутки подсушиться. Не допускайте попадания воды или других природных осадков на изделия. Через 24 часа достаньте пеноблоки из форм и разложите их на поддонах.

Сушка пеноблока

После того, как изделия будут разложены на поддонах, или любой другой чистой поверхности, оставьте их на досушку в сухом помещении при температуре +10 градусов и выше на 2–3 недели. Если нарушить технологию изготовления, то изделие в процессе сушки будет меняться в структуре. Оно может дать сильную усадку, потрескаться или раскрошиться.

Как–то раз я слышал, что для полного высыхания пеноблока достаточно нескольких дней. Это миф. При естественном способе сушки необходимо не менее 28 дней, чтобы изделие стало достаточно прочным и, соответственно, качественным.

Постарайтесь не допустить попадания на пеноблок атмосферных осадков и минимизировать резкие перепады температур. Также следите за силой движения воздуха.

Проверка на качество и пригодность к использованию

Возьмите один готовый блок и оцените его внешний вид. Он должен быть правильной формы, с ровными углами, без трещин и других внешних повреждений. Затем разбейте изделие. Внутри не должно быть пустот и следов непромеса. В результате правильного замеса пенобетона, поры, размером около 3 мм, будут равномерно распределены.

Если показатели вас полностью устраивают, значит, вы усвоили мои советы, успешно справились с задачей, и теперь знаете, как самому сделать пеноблок.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

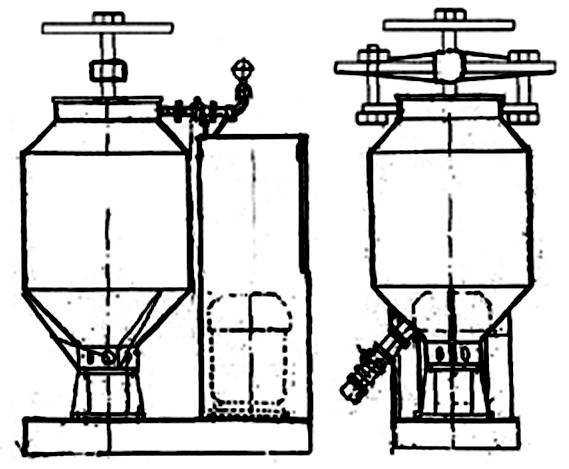

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Технологии изготовления пеноблоков

Пример минимальной комплектации

Производство пеноблоков может осуществляться несколькими способами. Все зависит от наличия оборудования для их изготовления, требуемого объема и качества конечного продукта. Эти параметры являются определяющими при выборе технологии.

Для производства небольшого объема изделий понадобится минимум средств. Прежде всего необходимо приобрести смеситель, генератор пены и компрессор. Затем следует выбрать место, где будет установлен комплекс оборудования для производства пеноблоков. Учитывается рабочее пространство, номинальная потребляемая мощность и место для монтажа формы. Комплектация заводской линии является более сложным процессом. В ее участии должны принимать инженеры и конструкторы, разрабатывающие технологические схемы.

Наиболее популярные способы изготовления пеноблоков и особенности комплектации оборудованием:

- литьевой. Он заключатся в том, что цементная смесь и подготовленная пена заливаются в емкость и затем после некоторого времени ожидания, пока не затвердеет материал, можно извлекать готовые изделия. Недостатком этого способа является низкое качество геометрии. Поэтому для массового производства рекомендуется выбирать другие методы;

- распил. Он заключается в том, что готовой смесью заполняют большой объем. Затем после окончательного затвердевания полученное изделие извлекают и с помощью ленточной пилы делят на составные части. При этом брак, который образуется по краям, удаляют;

Необходимое оборудование

Необходимое оборудование для производства пеноблоков в домашних условиях:

- бетоносмеситель. Также можно использовать специальную установку для изготовления ячеистого бетона. Она подразумевает собой сложный агрегат, в состав которого входит баросмеситель, переходник на рукав, через который приготовленный раствор разливается по формам;

- компрессор. Данная установка необходима для подачи сжатого воздуха в другие агрегаты – парогенераторное устройство, смеситель для подачи готового раствора;

- парогенератор. Данный агрегат производит особую мелкопористую пену, которая состоит из воды, воздуха и специального пенообразующего агента;

- форма. Данное оборудование для производства пенобетона можно изготовить самостоятельно из фанеры, ДСП или обычной обрезной доски.

Пеногенератор для пенобетона

Полезные мелочи

Как известно, в любом деле мелочей не бывает, но, тем не менее, следует обратить внимание еще на ряд существенных моментов. Оборудование для производства пенобетона очень чувствительно к качеству цемента и песка

Поэтому обеспечение производства проверенным в работе портландцементом марки 500, и обогащенным кварцевым песком — необходимое условие и залог качества

Оборудование для производства пенобетона очень чувствительно к качеству цемента и песка. Поэтому обеспечение производства проверенным в работе портландцементом марки 500, и обогащенным кварцевым песком — необходимое условие и залог качества.

Кварцевый песок, обогащенный даже по примитивной технологии, значительно повышает качество товарного блока уже на предварительном этапе набора крепости

Не менее важным условием является применение качественных присадок. В частности, для обеспечения морозостойкости готового блока необходимо применение модификатора БИО-НМ на основе пластификатора бетона С-3. Дополнительное воздухововлечение в массив смеси можно осуществить путем введения в затворную смесь аэрирующих добавок БИО-Люкс, Сипласт, ПВД-3.

Своими силами

Если у вас имеется достаточно оборудования и навыков, то установка для пенобетона своими руками — вполне жизнеспособный вариант. Подробнее об основных принципах изготовления и технических тонкостях процесса можно, посмотреть на видео в этой статье. Оно же может служить и как своеобразная инструкция.

Образцы самодельного изготовления повторяют основные конструкционные схемы промышленного типа

Отдельно хочется сказать, что самодельная установка сможет серьезно снизить такой существенный показатель, как цена изделия. Установка для производства пенобетона своими руками требует, в массе своей, проведения раскроечных работ по металлу, сварочных работ, токарных и фрезерных операций, механосборочных работ по монтажу готового изделия, его пуску и наладке.

Реализация надежного подшипникового узла — сложная задача для конструктора-самодельщика

Особое внимание следует уделить такому важному узлу, как бароустановка для производства пенобетона своими руками. Подшипниковый узел должен быть рассчитан на работу в условиях иррационального распределения радиальной нагрузки при повышенных оборотах емкости смесителя, и в условиях повышенного давления в его полости

Пример реализации сверхбюджетного, но, тем не менее, работоспособного решения

Отечественные производители

В условиях высокого курса основных валют, внимание потребителя фокусируется на продукции отечественного производства. Наиболее распространенными считаются:

Наиболее распространенными считаются:

- установка для производства пенобетона бас 130;

- в южных регионах распространение получила установка «стром пенобетон 250»;

- популярность набирает так же установка для производства пенобетона «пбс 2 06».

Профессиональное оборудование для производства

Решив заняться изготовлением пеноблоков в домашних условиях, следует обратить внимание на мини-заводы или стационарное конвейерное оборудование. Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу)

Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается

Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу). Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается.

В процессе производства блоки получаются среднего качества. К большому минусу такого оборудования относят большой расход пенообразующего состава. Чтобы получить продукт с оптимальными показателями, следует внимательно соблюдать рецептуру. Неправильный подбор компонентов повлечет за собой понижение качества окончательного продукта.

Стационарная конвейерная линия отличается от небольших заводов большим показателем мощности. Она может функционировать круглые сутки, достигая показателя производительности до пяти – двенадцати кубометров материала в час.

Как правило, такие линии имеют следующие агрегаты:

- смеситель, дополнительно оснащенный насосной установкой и пневмотическим затвором;

- пеногенераторное устройство с компрессором;

- водный дозатор, оснащенный автоматикой для комфортного управления;

- дозатор, распределяющий вяжущие компоненты;

- транспортерные ленты для песка и цемента;

- пульт для осуществления общего управления;

- вибросито.