Нанесение обозначений допусков

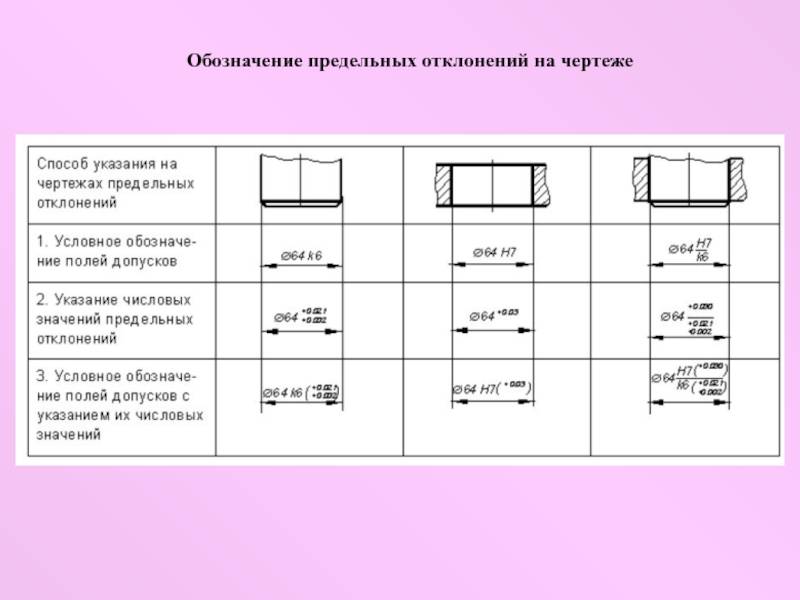

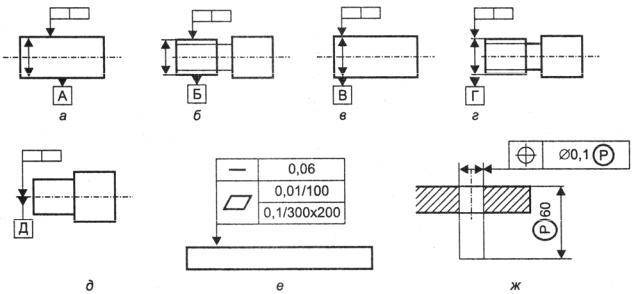

Все определения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические определения подчиняются единым правилам и находятся на некоторых элементах чертежей. К подобным элементам относятся 4-ре вида линий:

- выносные;

- их полки;

- размерные (данный вариант применяется в случае нехватки пустого пространства).

Условные определения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует список обозначений используемых для задания отклонений формы и расположения. В нём приведены разрешённые определения, разработанные для изделий самой замысловатой формы. Этими символами обозначают характер отклонений.

Обозначение размера выполняться расположением соответствующего текста в отведённых местах. Одновременно с текстом (в большинстве случаев это большие буквы, аббревиатура с добавкой цифр) применяют специализированные знаки. Текстовое описание применяют, когда нужно более детальное объяснение требований, которые предъявляются к качеству обработки такой поверхности. В это обозначение входит название, характеризующее предусмотренное отклонение. Значение показателей приводится в миллиметрах. Для оценки параллельности соседних поверхностей указывают говоря иначе базы. В качестве баз подбирают:

- общие оси (их размещают в вертикальном или вертикальном направлении);

- оси симметрии всей конструкции;

- разные детали, помогающие определить условия параллельности.

Все детали имеют собственные определения. Для выделения показателей их располагают в рамках. Любая из них разделяется на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. В другом, числом обозначают его величину, в третьем вид чистовой поверхности.

В некоторых случаях, когда стандартом не предусматривается нужный символ позволяется использовать текстовое объяснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения похожих показателей стандарт позволяет в обозначении указывать символ 1 раз в подобающей рамке. От неё проходит подходящая соединительная линия к каждому элементу детали, где нужно применить этот допуск.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

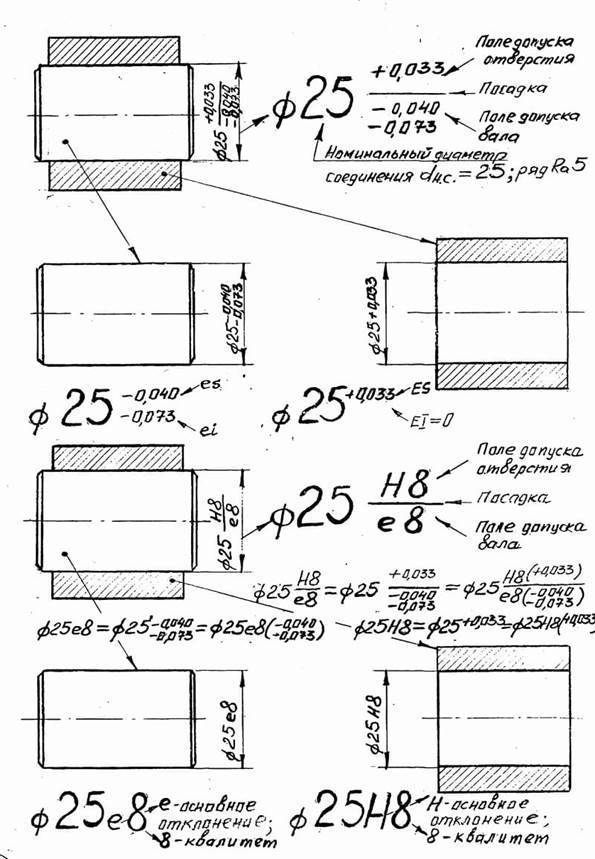

Допуски и посадки, основные понятия, обозначения. Квалитет, нулевая линия, допуск, предельное отклонение, верхнее отклонение, нижнее отклонение, поле допуска. Вариант для печати.

- Нулевая линия – линия, соответствующая некоему размеру, от которой откладываются отклонения размеров при указании допусков и посадок. Все линии чертежа – нулевые. Размер этот называется номинальным размером.

- Допуск – диапазон отклонения от нулевой линии. “Отверстие выполнено диаметром А с допуском +0,5” – это означает, что действительный диаметр отверстия находится между диаметром, заданным нулевой линией (номинальный размер=А) и диаметром А+0,5мм.

- Предельное отклонение – разность между предельным (наиболее отклоняющимся) и номинальным размером.

- Верхнее отклонение = верхнее предельное отклонение = разница между номинальным и наибольшим предельным размером.

- Нижнее отклонение = нижнее предельное отклонение = разница между номинальным и наименьшим предельным размером.

| Обозначение отклонения | Верхнее отклонение | Нижнее отклонение |

| Для отверстия | ES | EI |

| Для вала | es | ei |

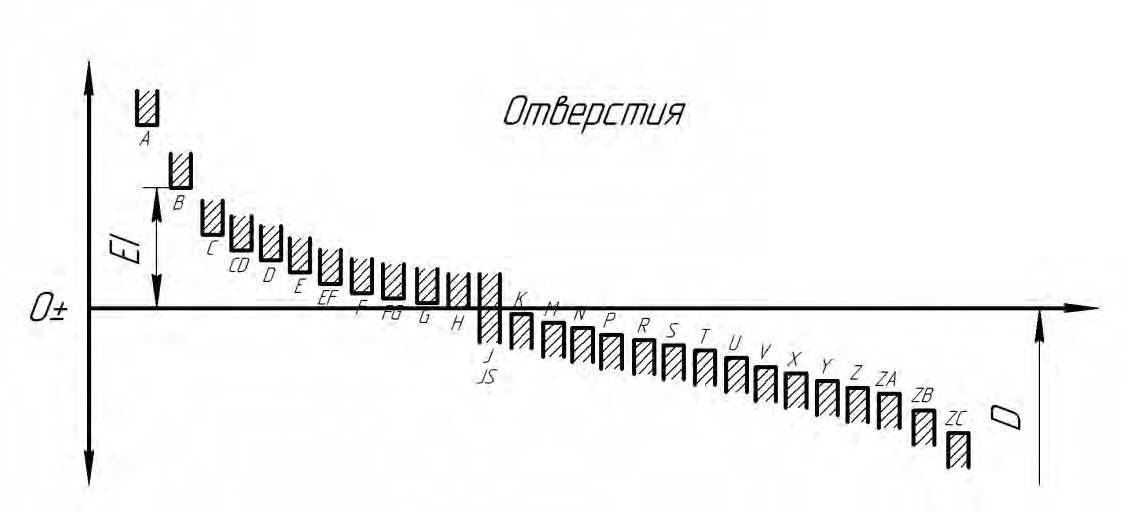

Поле допуска – диапазон размеров, ограниченный верхним и нижним отклонением от нулевой лини. Положение поля допуска обозначают:

Для отверстия: Прописные (большие) буквы латинского алфавита. A, B, C, CD, D…… Для вала: строчные (маленькие) буквы латинского алфавита. a,b,c,cd……

Отклонение, используемое для указания поля допуска допуска называют основным отклонением – это отклонение поля допуска ближайшее к нулевой линии.

| Основное отклонение | |

| Для отверстия от A до H | EI (нижнее) |

| Для отверстия J до ZC | ES (верхнее) |

| Для вала a до h | es (верхнее) |

| Для вала j до zc | ei (нижнее) |

Отверстие, нижнее отклонение которого равно нулю (не может быть меньше) – называют основным и обозначают английской буквой H.

Вал, верхнее отклонение которого равно нулю (не может быть больше) – называют основным и обозначают английской буквой h.

На рисунке ниже – положение полей допусков (заштриховано) относительно нулевой линии. Слева указаны отрицательные или положительные отклонения.

Посадка – характер соединения узлов (деталей), определяемый величиной существующих в нем зазоров или натягов. Различают посадки с зазором, посадки с натягом и переходные (промежуточные) посадки.

Посадки в системе отверстия – предпочтительнее на практике (исторически) , см. рисунок ниже:

Посадки в системе вала, смотри рисунок ниже:

Квалитет – установленная совокупность допусков, определяющая допуск для данного линейного размера (одинаковая степень точности для всех номинальных размеров). Величнины полей допусков обозначают буквами IT и порядковым номером квалитета.

Основные отклонения

Основные отклонения стандартизованы (ГОСТ 25346-2013). Предусмотрено по 27 вариантов основных отклонений для валов и отверстий. Каждому из основных отклонений соответствует определенный уровень относительно номинального размера (на схемах – относительно нулевой линии), от которого должен начинаться интервал допуска (рис. 2).

Значения основных отклонений, как правило, независимы от допусков. Каждое расположение основного отклонения обозначается латинской буквой – малой для валов и большой для отверстий. Для дополнительных отклонений, введенных в систему ISO, обозначение состоит из двух букв. Это либо отклонения, занимающие промежуточное положение между двумя соседними отклонениями (cd, ef, fg), либо отклонения, располагающиеся за отклонением z (za, zb, zc).

Ряды основных отклонений для отверстий и валов построены на основе правил – общего и специального. Согласно общему правилу, основные отклонения отверстий равны по значению и противоположны по знаку основным отклонениям валов. Например, основные отклонения EI для отверстий от A до H и основные отклонения es для валов от a до h равны по модулю. Для построения некоторых основных отклонений отверстий применяется специальное правило.

а)

б)

Рисунок 2 – Схемы расположения основных отклонений отверстий (а) и валов (б)

Буквой h обозначается верхнее отклонение вала, равное нулю; буквой H – нижнее отклонение отверстия, равное нулю. Буквами js, JS обозначаются симметричные расположения интервалов допусков вала и отверстия относительно нулевой линии.

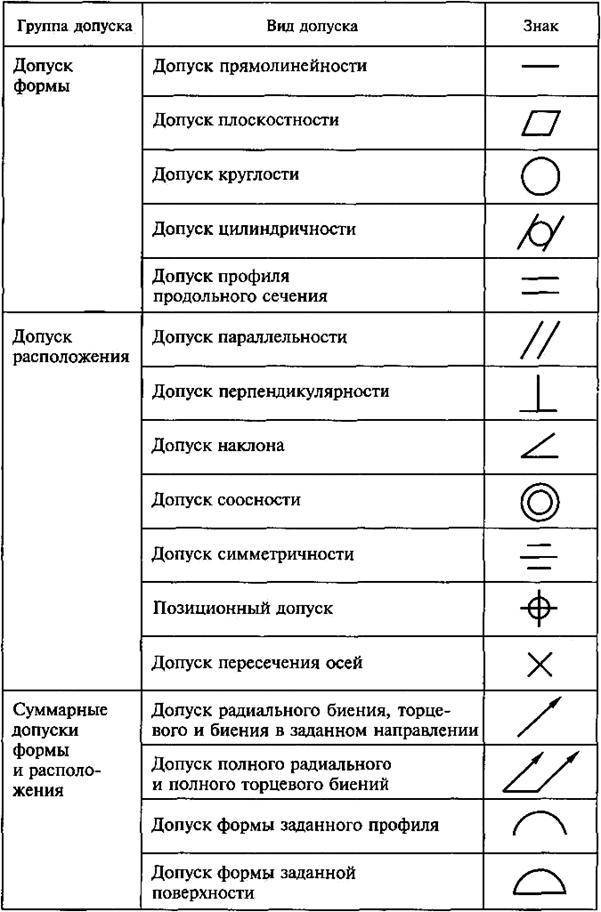

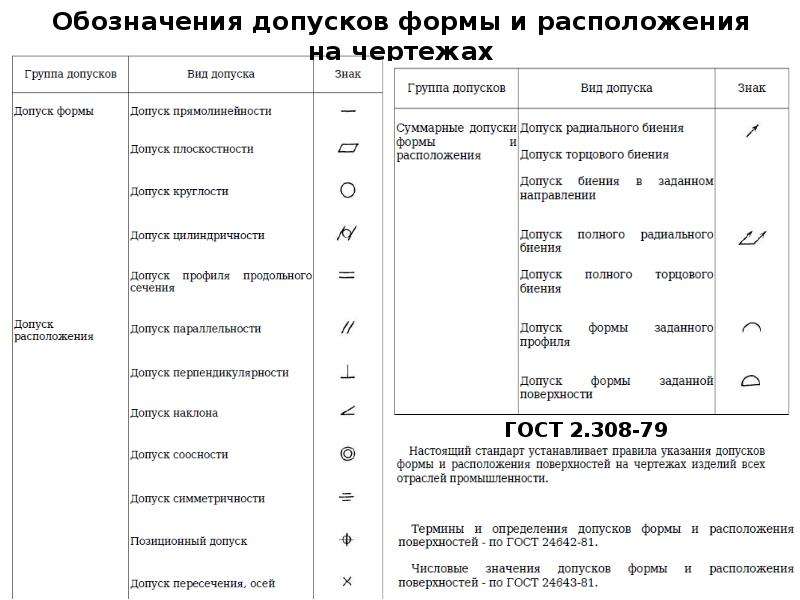

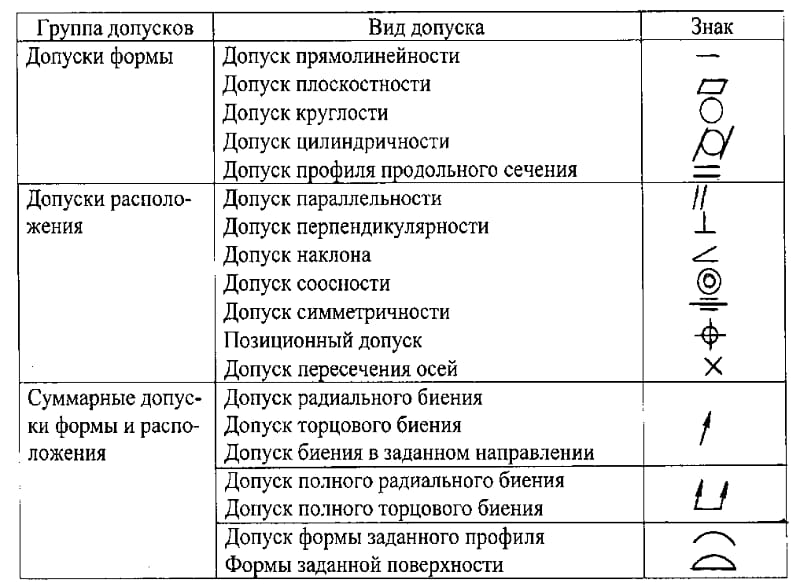

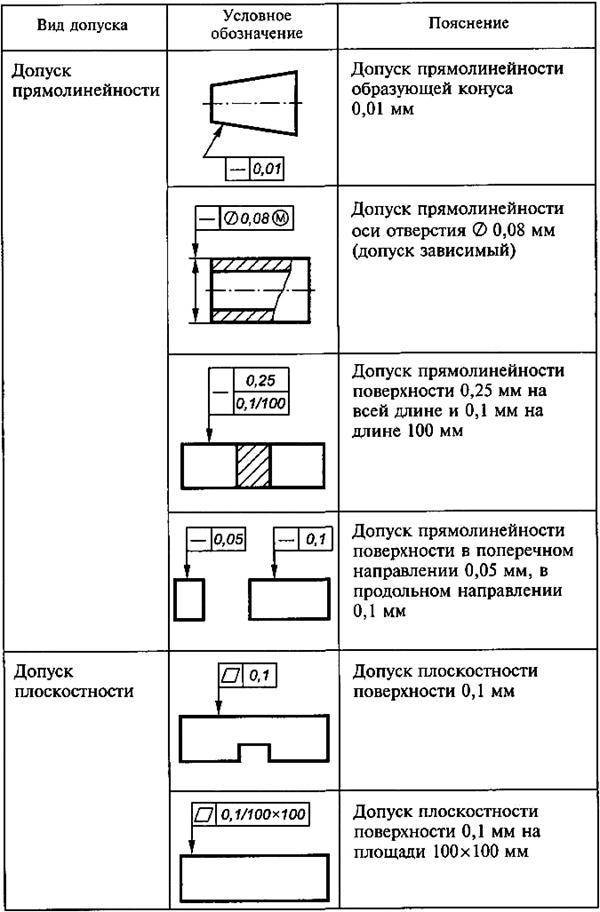

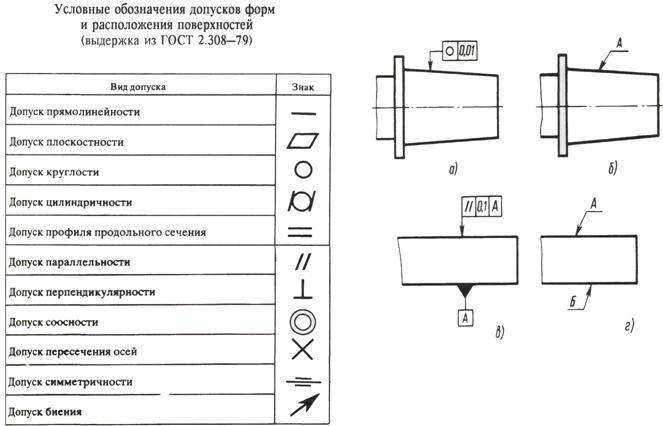

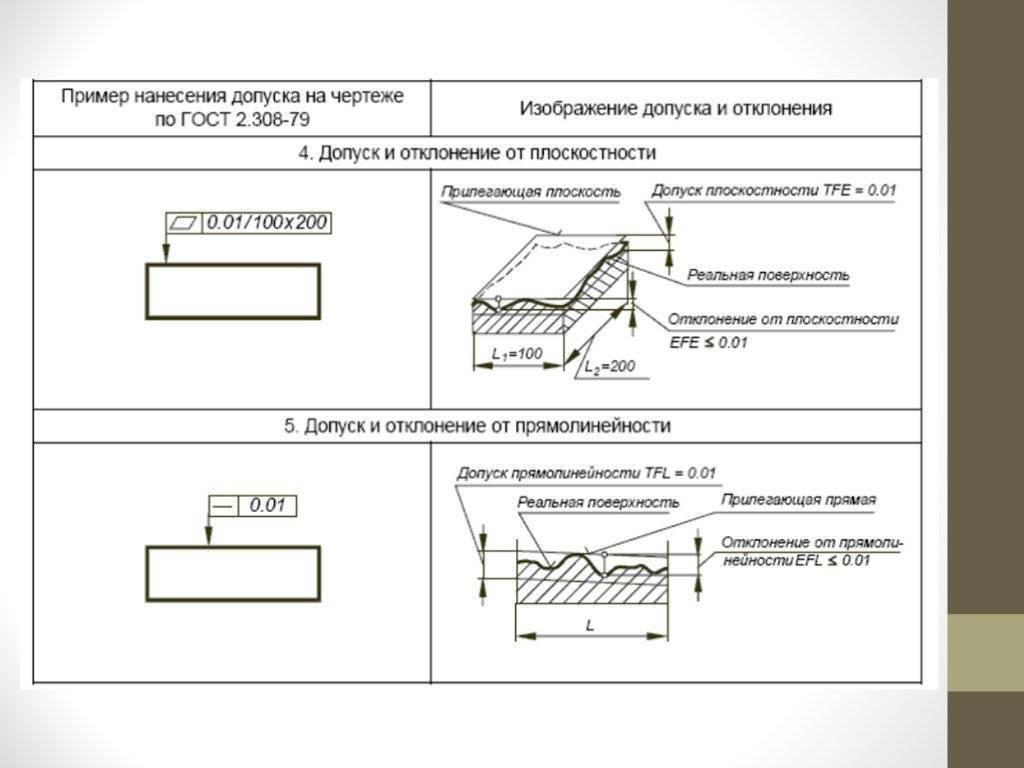

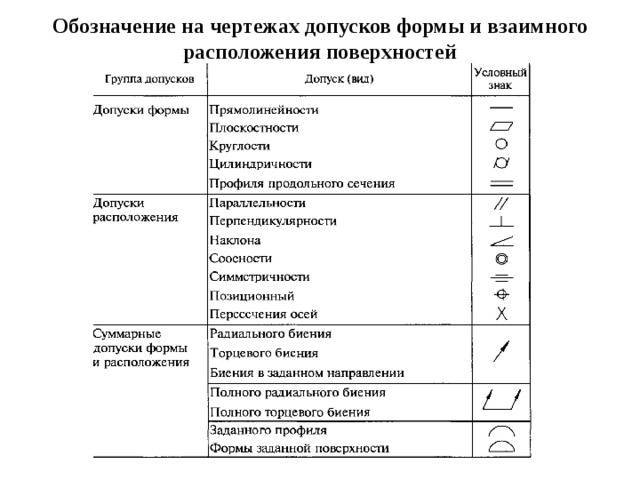

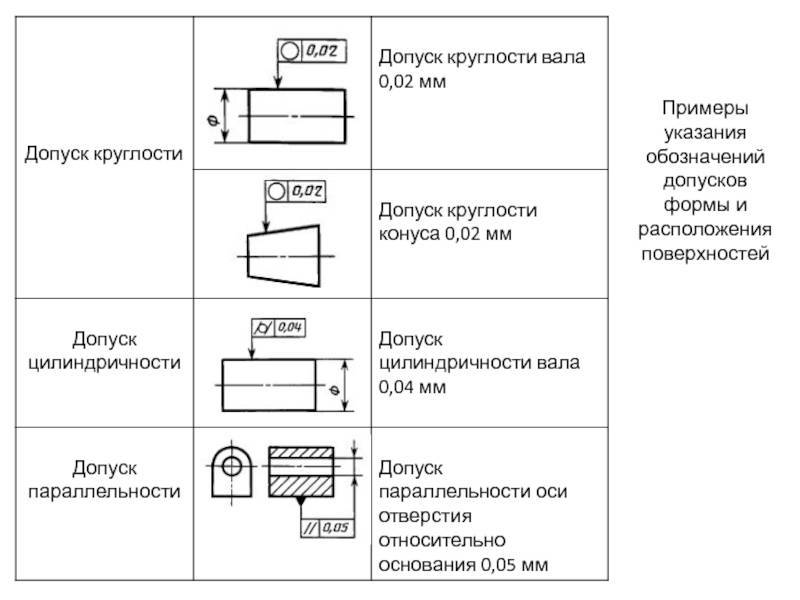

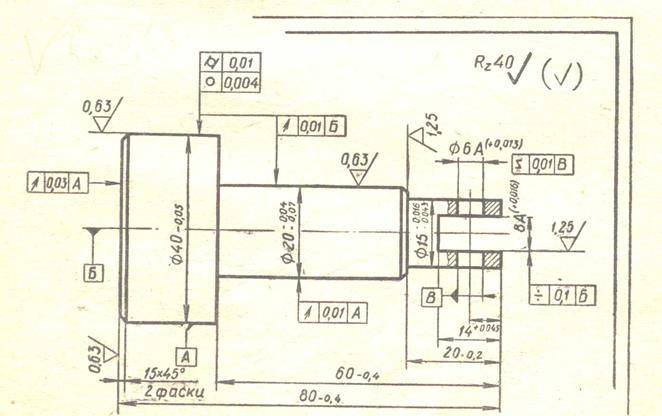

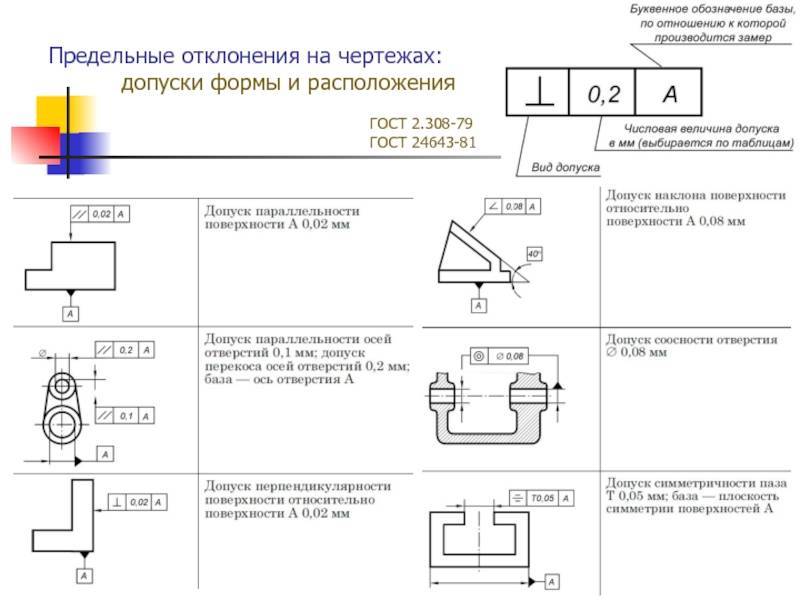

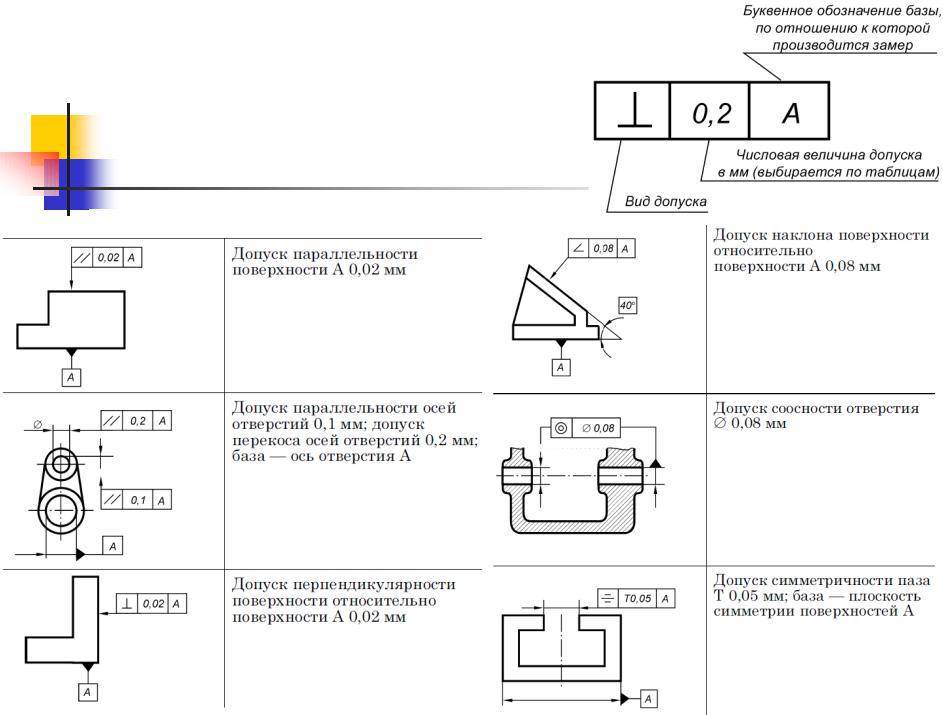

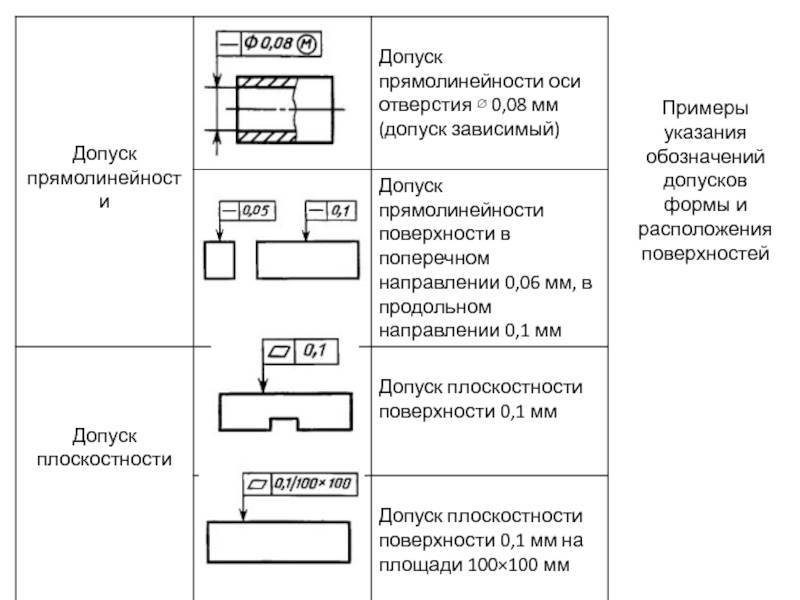

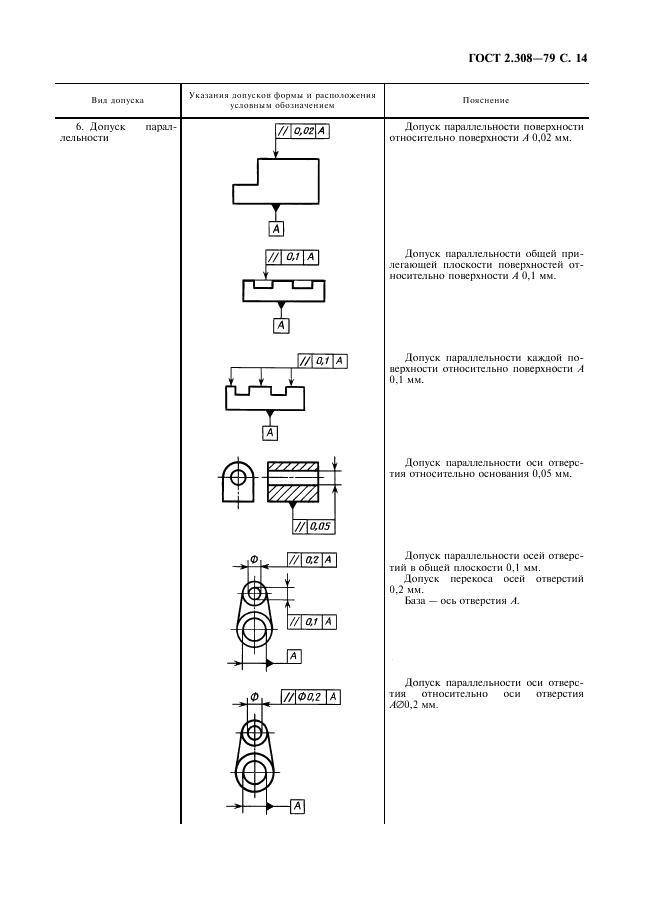

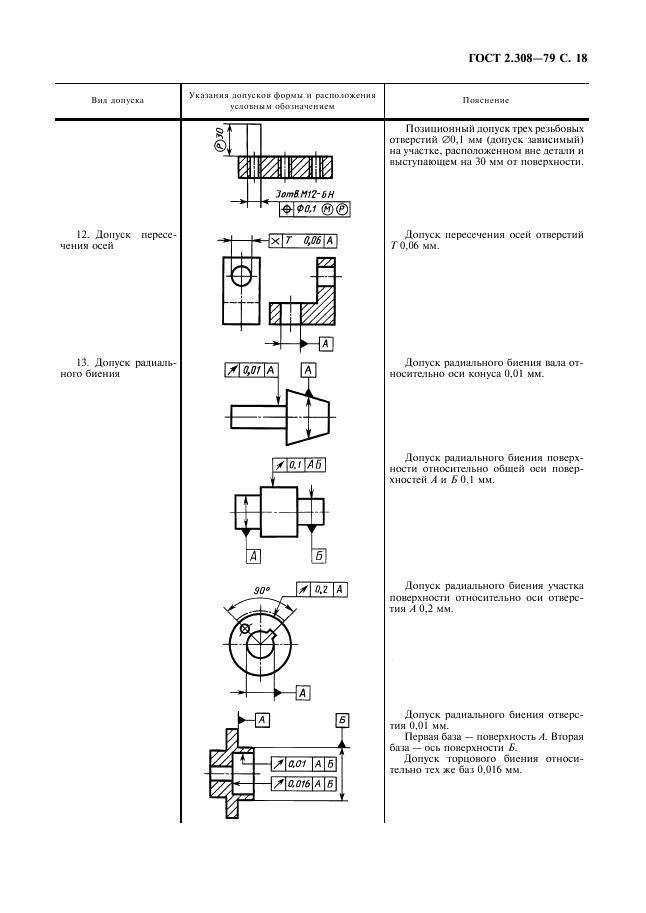

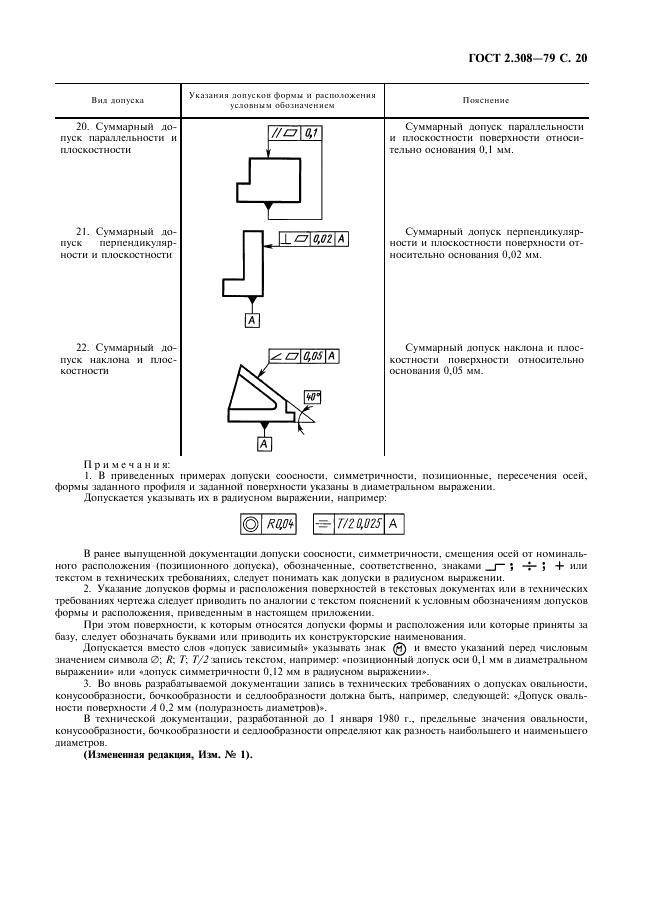

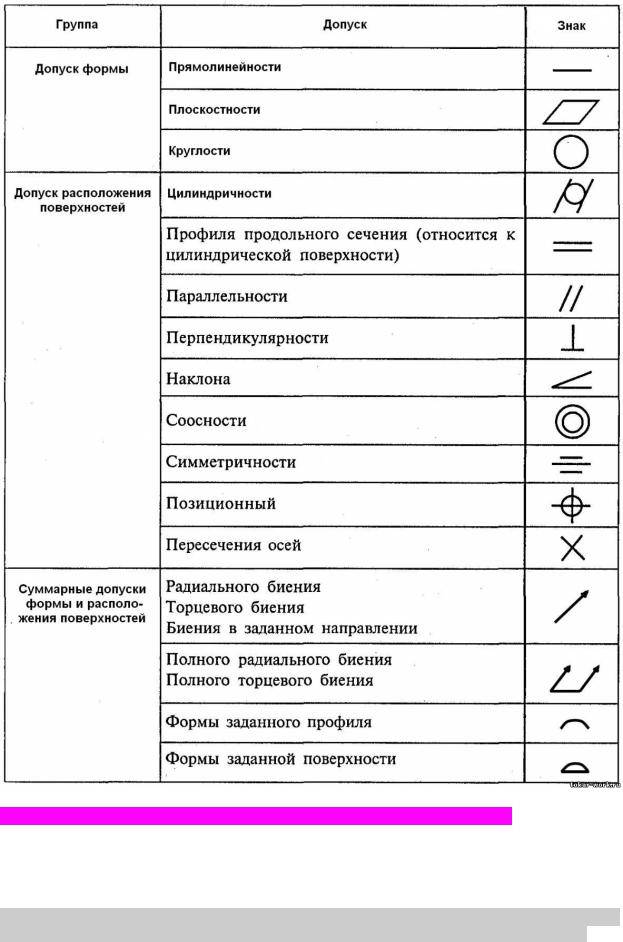

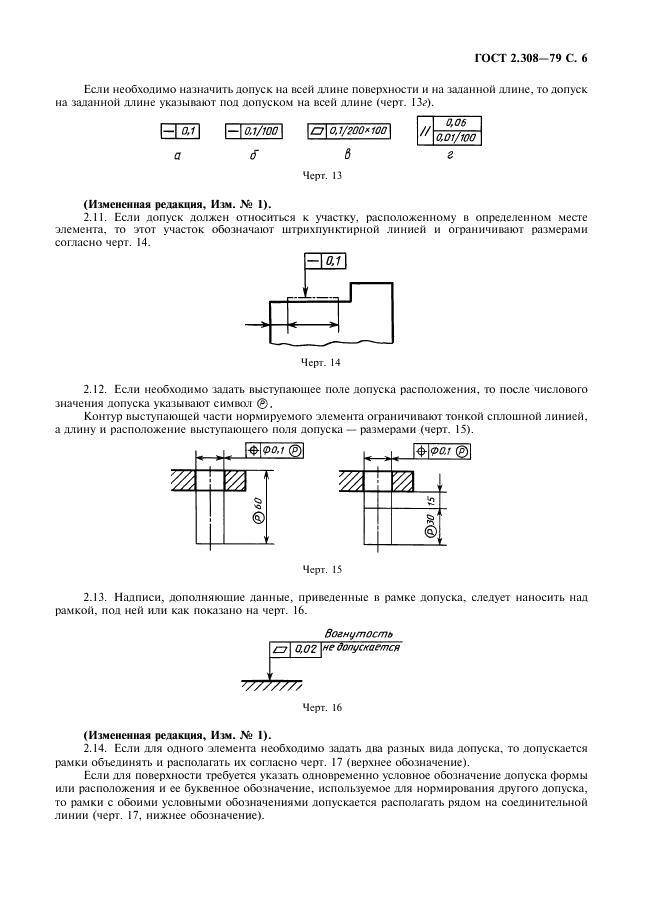

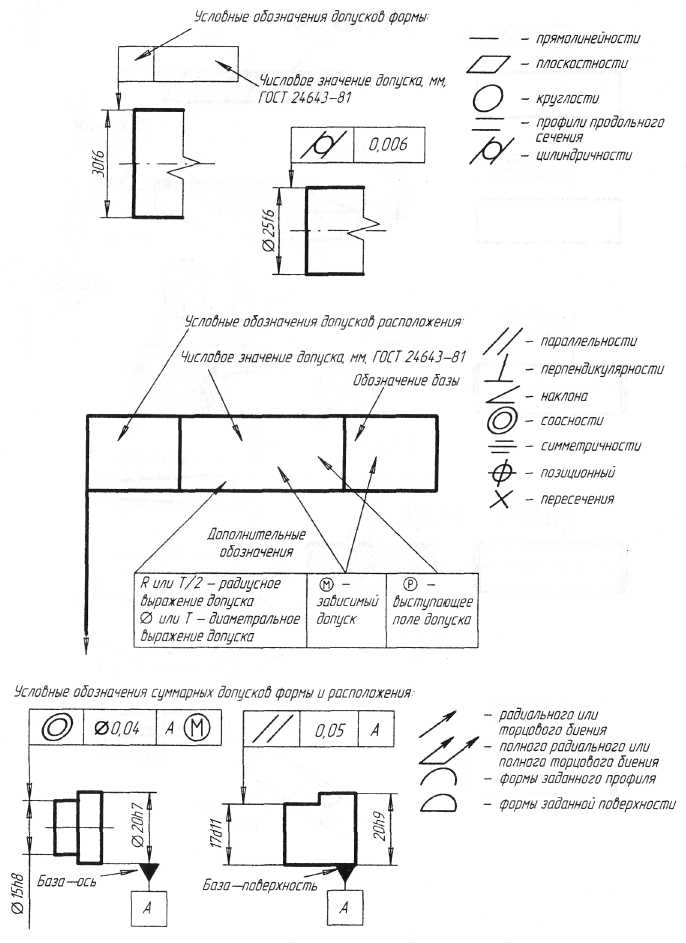

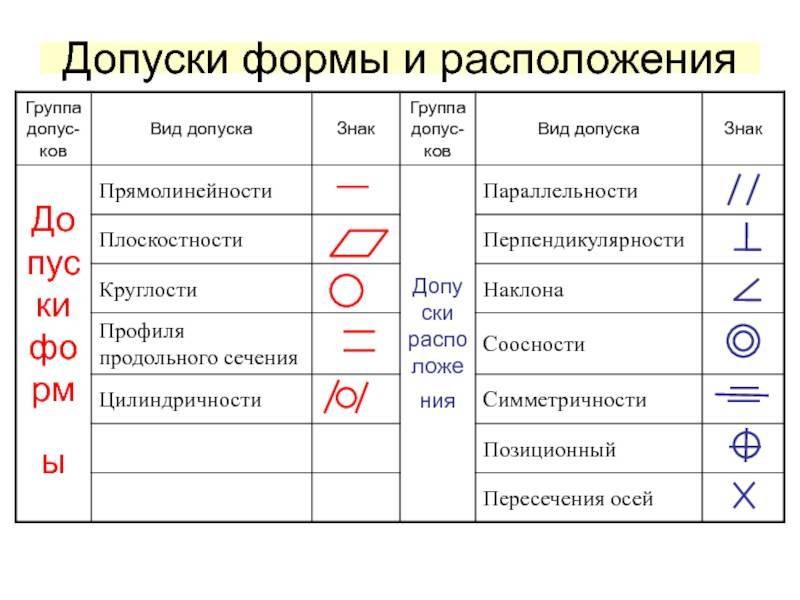

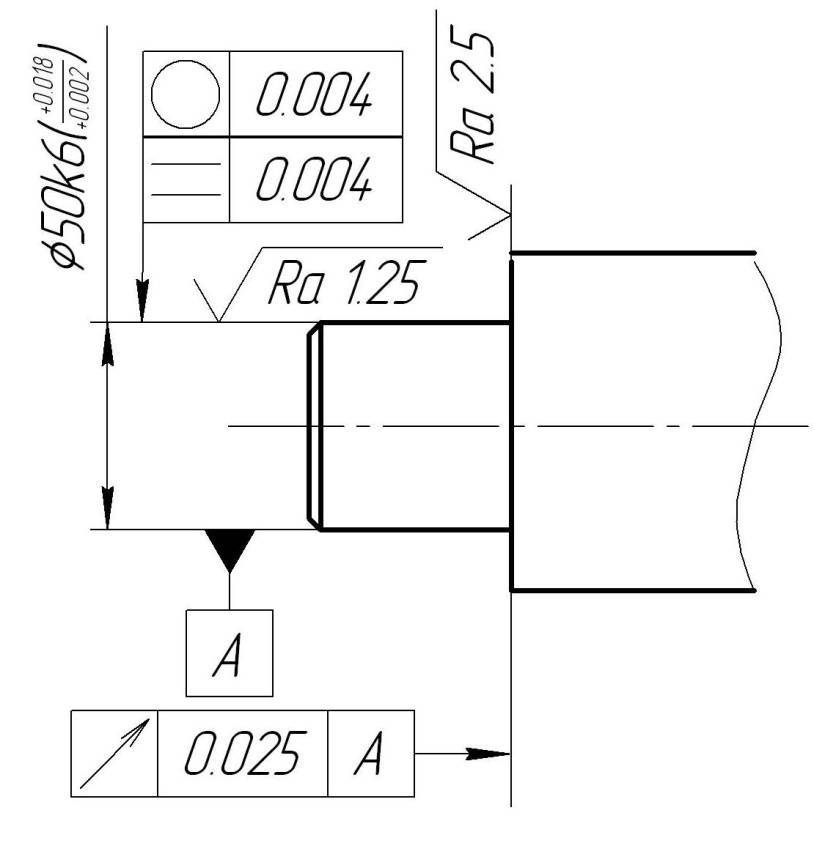

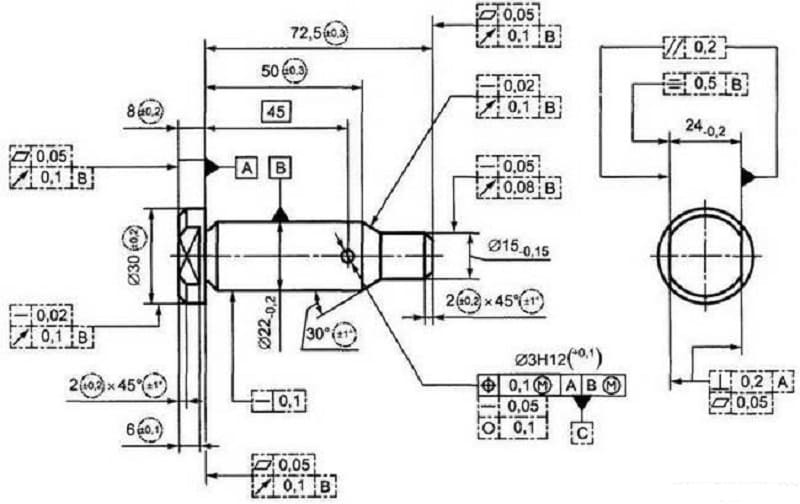

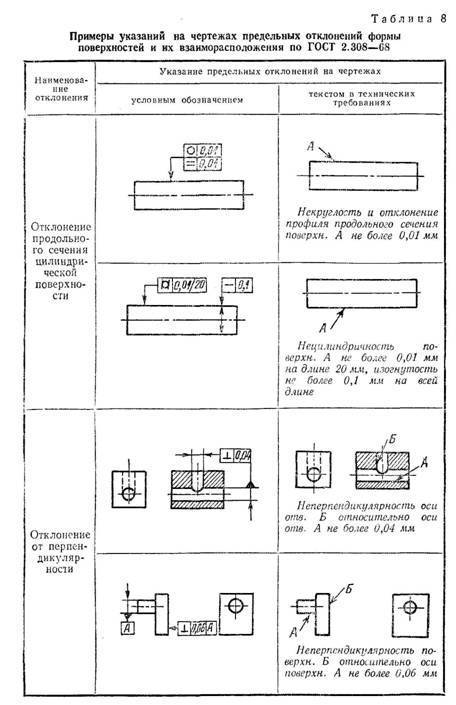

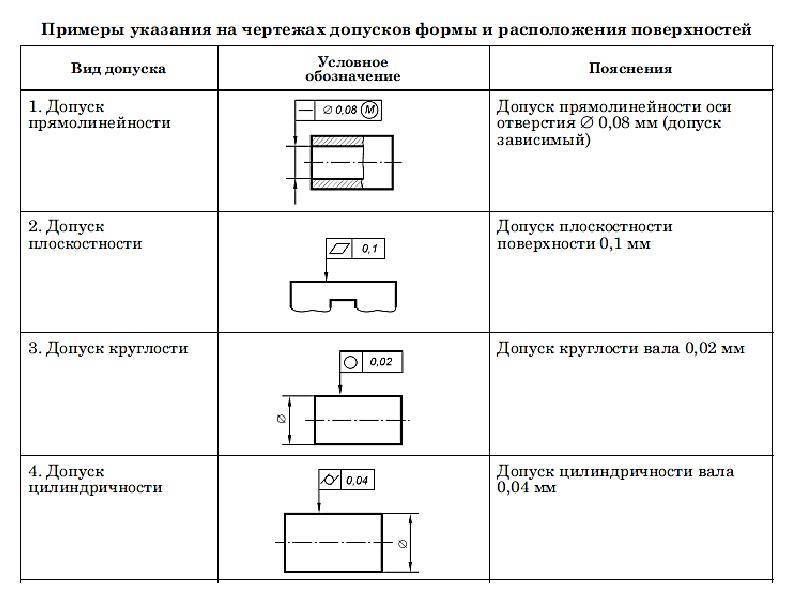

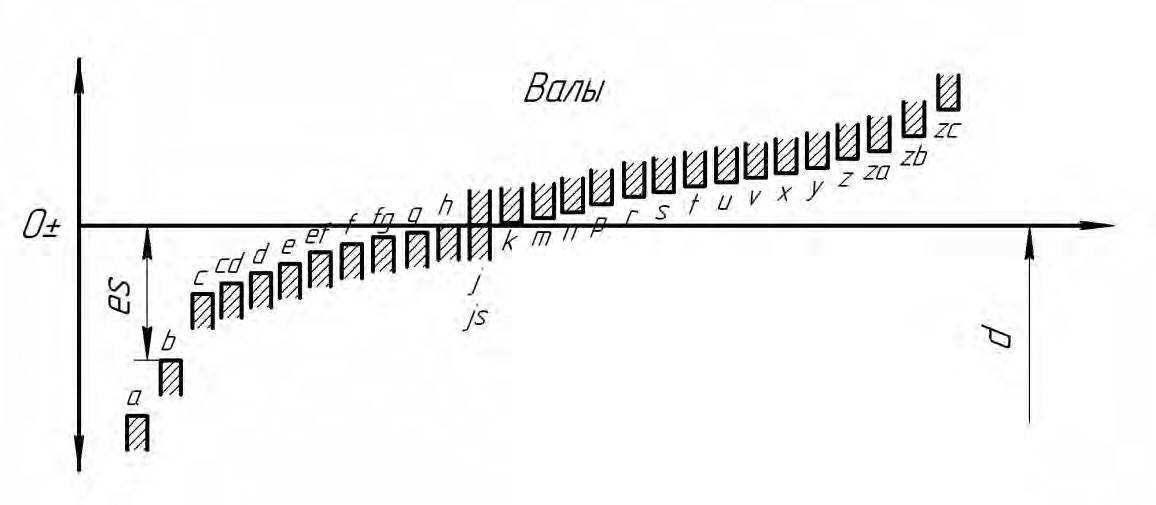

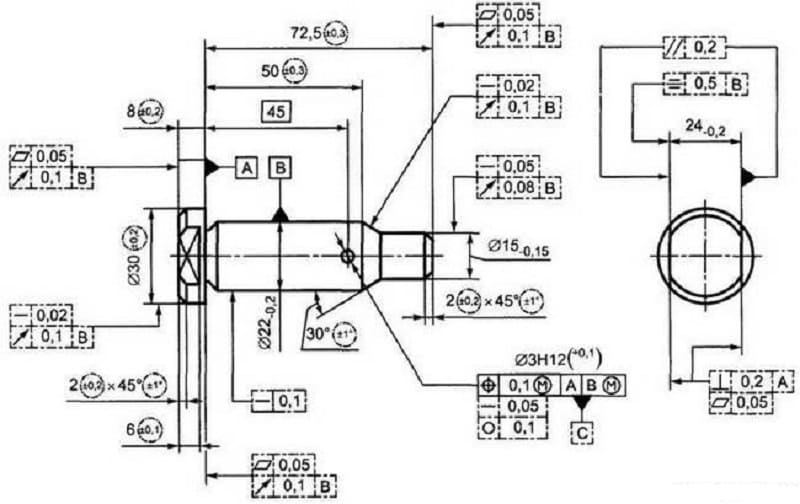

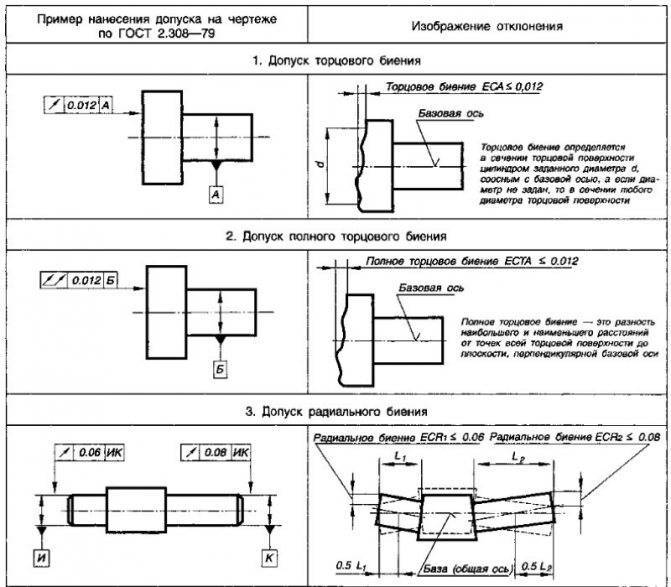

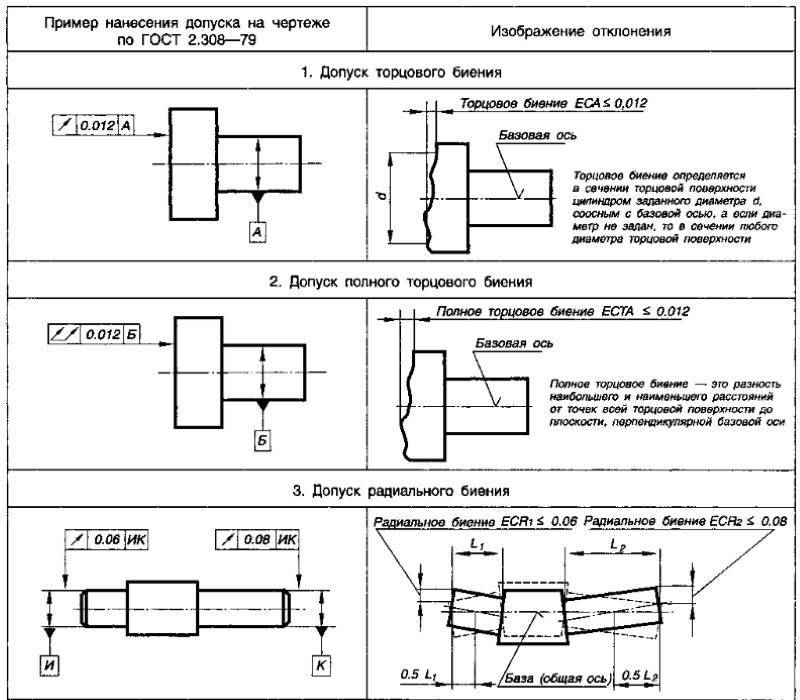

Обозначения допусков формы и расположения поверхностей на чертежах.

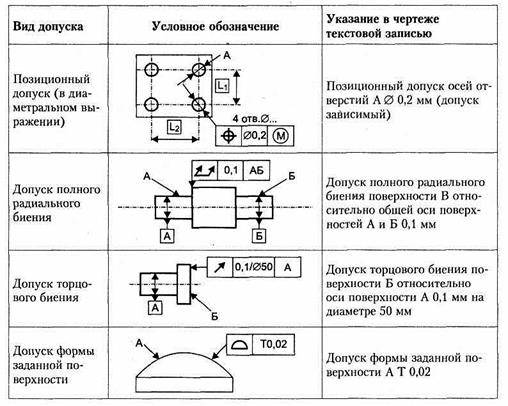

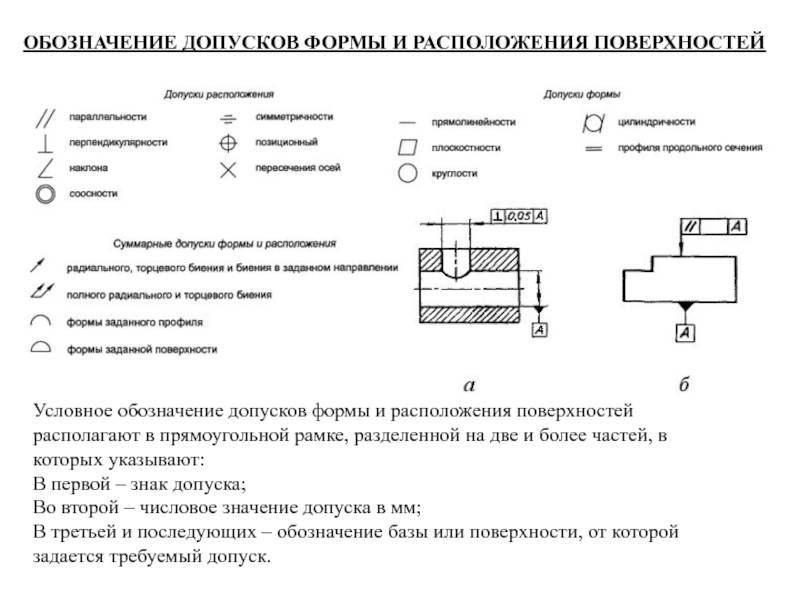

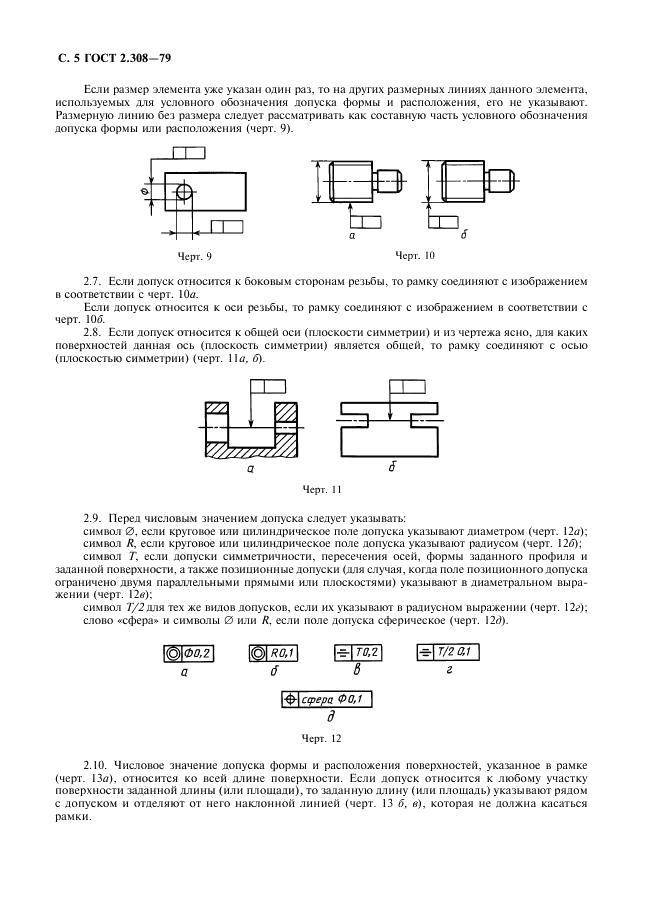

Чтобы установить единство в понимании требований на чертежах к отклонениям формы и расположения поверхностей и осей симметрии, по ГОСТ 2.308-79 приняты условные обозначения в виде графических символов (знаков). Для допусков формы и расположения поверхностей, не предусмотренных ГОСТ 2.308-79, вид допуска можно указать текстом, который должен содержать: наименование допуска, указание поверхности или другого элемента, для которого задается допуск, и числовые значения допуска в миллиметрах.

Все допуски разбиты на 3 группы: допуски формы, допуски расположения и суммарные допуски формы и расположения. В условных обозначениях допусков последних двух групп указывают базы, относительно которых задан допуск и оговаривает зависимые допуски расположения или формы.

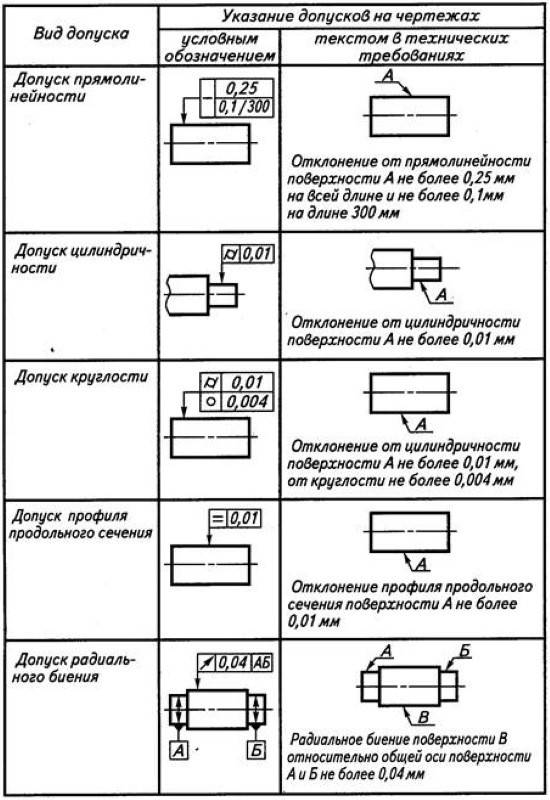

Графические символы и числовые значения допусков формы и расположения помещают в прямоугольных рамках, которые соединяют выносную линию со стрелкой с контурной линией поверхности, если отклонение отсчитывают от нее; либо с размерной линией параметра или с осью симметрии, если отклонение относится к общей оси.

Прямоугольные рамки делят на две или три части. В первой части показывают знак допуска, во второй — его числовое значение. Третью часть рамки вводят тогда, когда нужно показать буквенное обозначение базовой поверхности, к которой относится отклонение или какое-либо необходимое еще обозначение.

Зависимый допуск обозначают буквой М в кружке, которую проставляют в прямоугольной рамке рядом с величиной допускаемого отклонения (рис. 10а).

а — предельных смещений осей отверстий от номинального расположения; б — предельных отклонений размеров, координирующих оси отверстий.

Рисунок 10. Простановка на чертеже допусков расположения осей отверстий

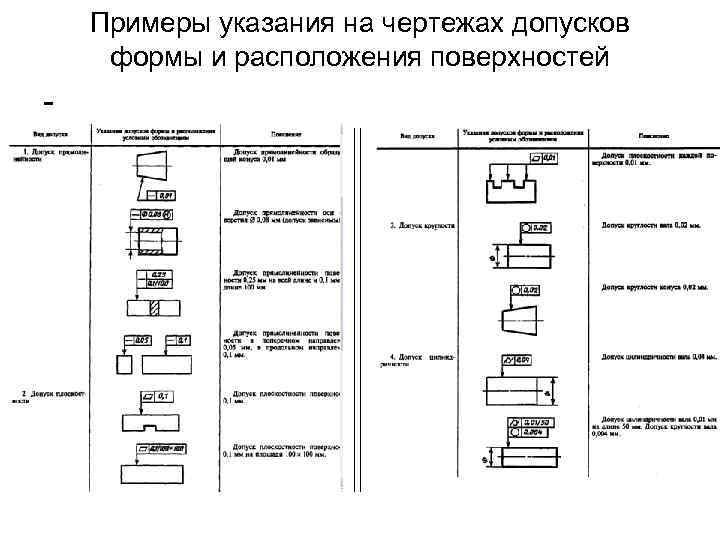

Согласно требований ГОСТ 2.308-79, если на чертеже имеются зависимые допуски, то букву М для них пишут и обозначают в кружочке. Если допуск расположения или формы не указан как зависимый, то его считают независимым. Примеры указания допусков формы и расположения поверхностей приведены в таблице 4.

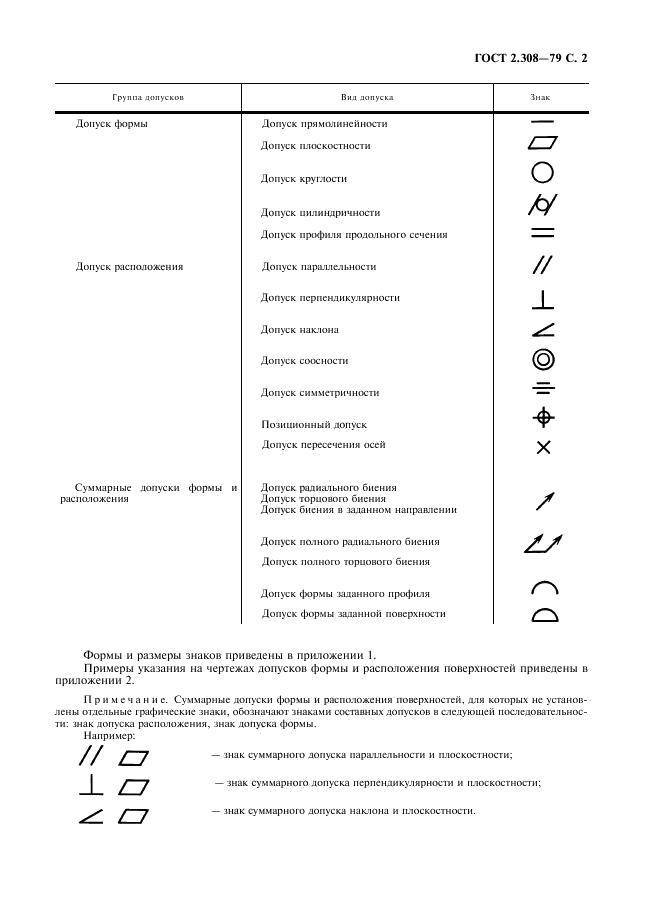

Таблица 3 — Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности | ||

| Допуск профиля продольного сечения | ||

| Допуски расположе Окончание таблицы 1 |

ния

Допуск параллельности

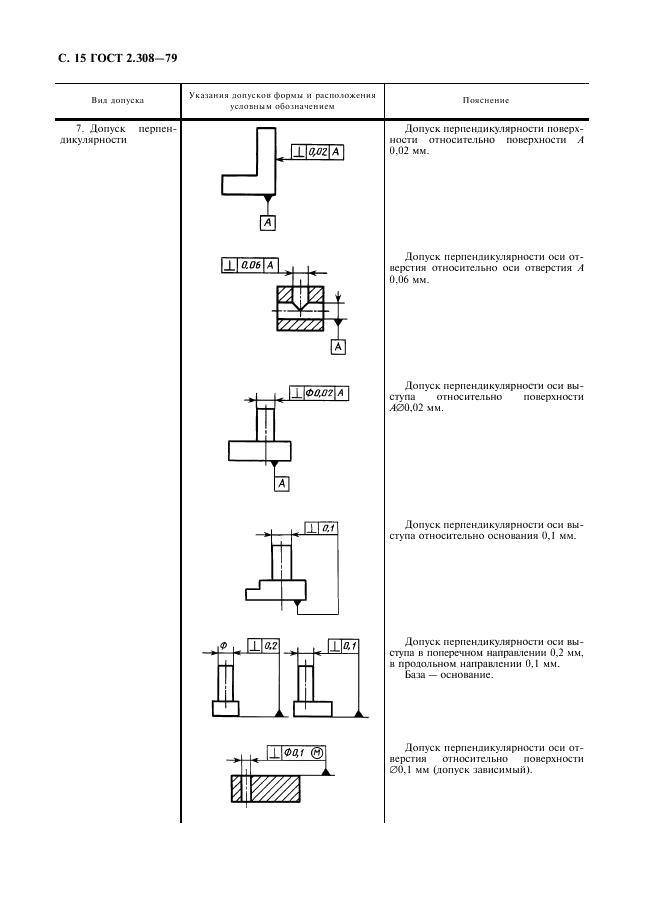

Допуск перпендикулярности

Допуск наклона

Допуск соосности

Допуск симметричности

Позиционный допуск

Допуск пересечения осей

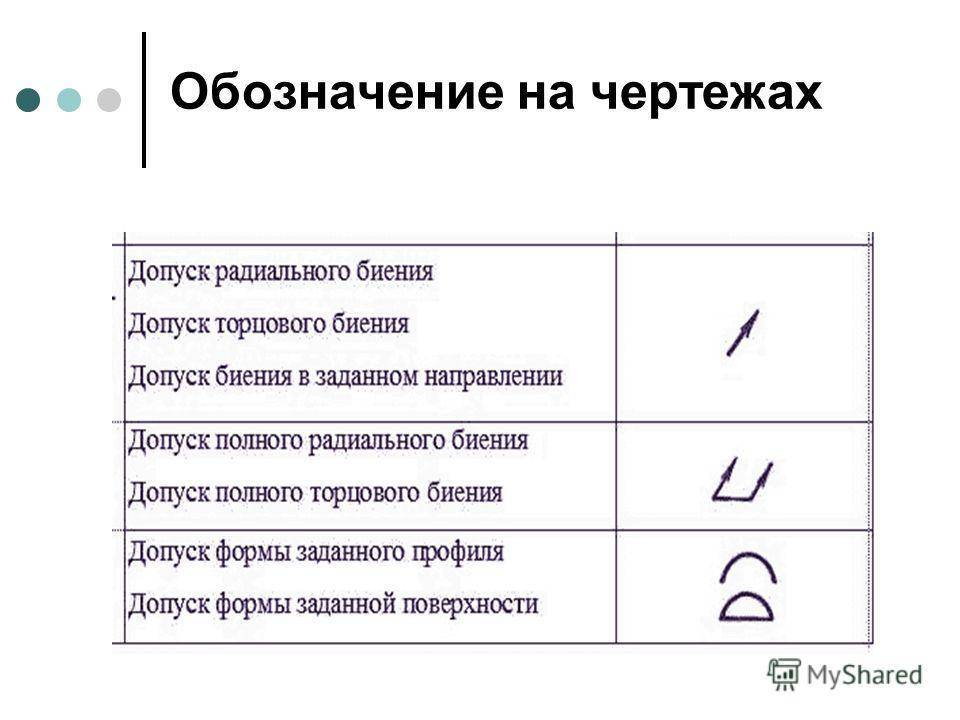

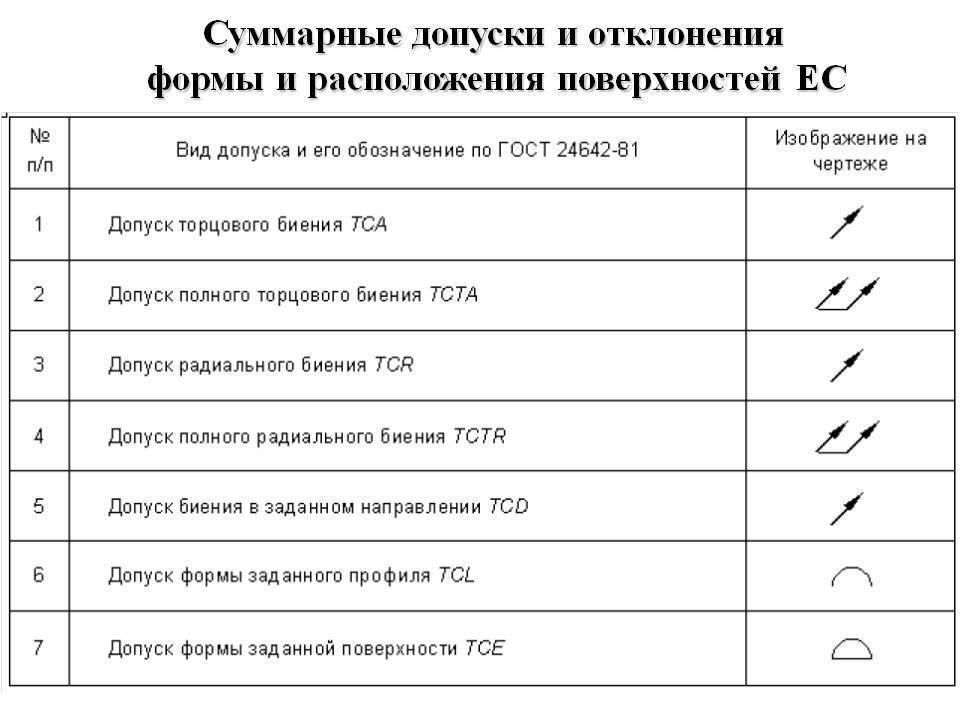

Суммарные допуски формы и расположения

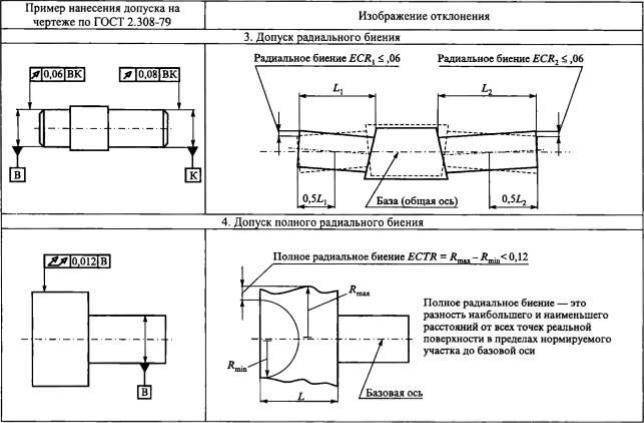

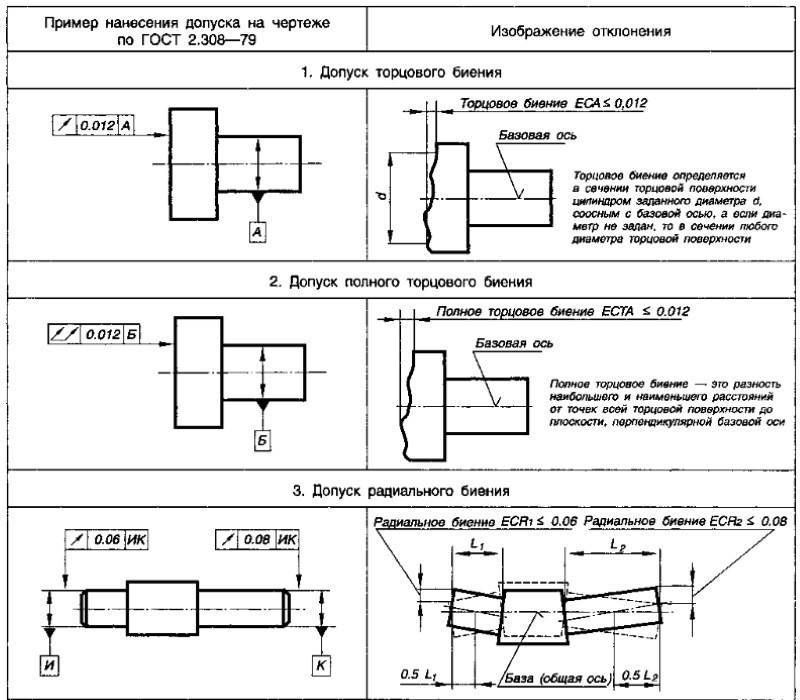

Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении Допуск полного радиального биения Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

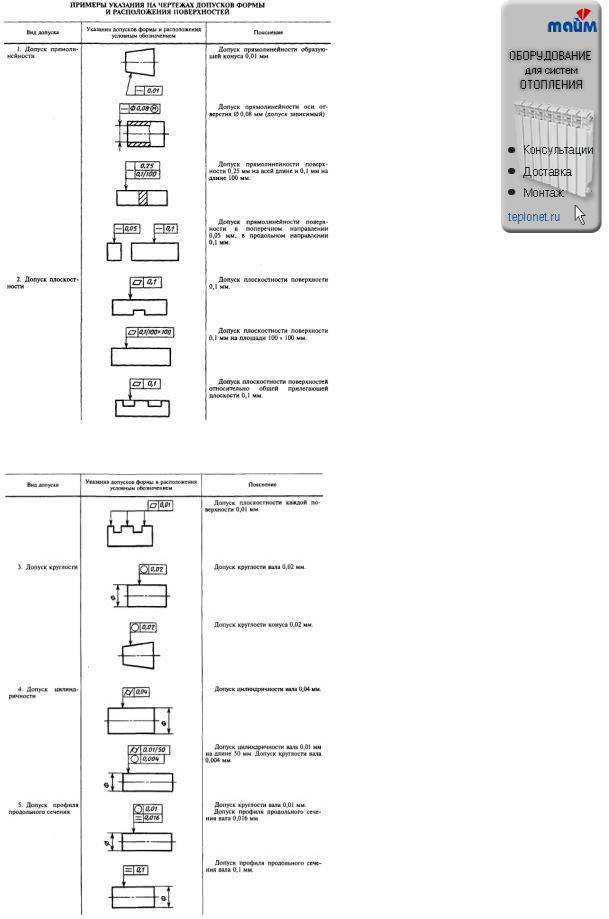

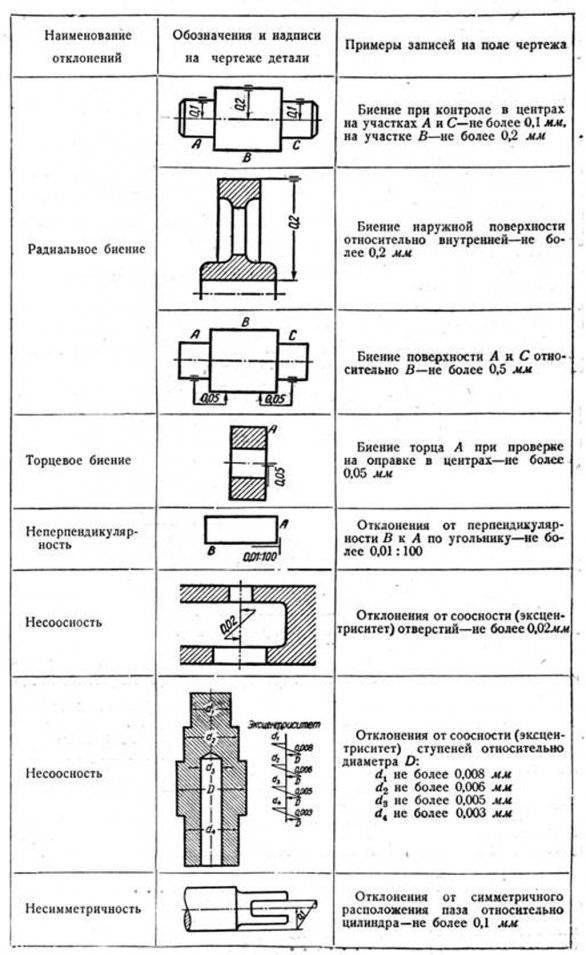

Таблица 4 Примеры указаний на чертежах допусков формы и расположения поверхностей.

| Указание на чертеже | Пояснение |

| Допуск параллельности поверхности Б относительно базы А 0,01 мм на длине 100 мм | |

| Продолжение таблицы 2 |

Допуск параллельности общей оси отверстий относительно базы А 0,01 мм

Допуск перпендикулярности поверхности Б относительно основания А 0,1 мм

Допуск перпендикулярности оси отверстия относительно базы А 0,1 мм (допуск зависимый)

Допуск соосности поверхностей А и Б 0,1 мм (допуск зависимый)

Допуск симметричности поверхностей Б и В Т0,14 (в диаметральном выражении – Т). База — ось отверстия А (допуск зависимый)

Продолжение таблицы 2

Допуск плоскостности поверхности А 0,06 мм

Допуск прямолинейности поверхности А 0,25 мм на всей длине и 0,1 мм на длине 300 мм

Продолжение таблицы 2

Допуск цилиндричности поверхности А 0,01 мм

Допуск круглости поверхности А 0,03 мм

Допуск цилиндричности поверхности А 0,01 мм, круглости — 0,004 мм

Допуск профиля продольного сечения поверхности А 0,01 мм

Допуск пересечения осей отверстий 0,06 мм в диаметральном выражении (Т) относительно оси отверстия А

Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,14 мм

Окончание таблицы 2

Позиционный допуск 8 отверстий 0,1 мм (допуск зависимый) в диаметральном выражении (Ø)

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

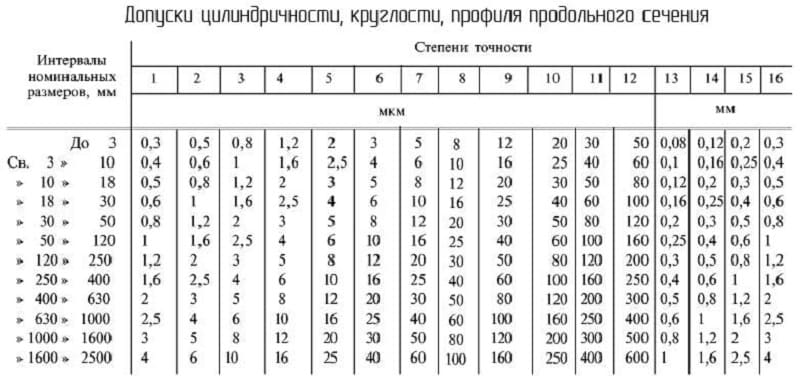

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

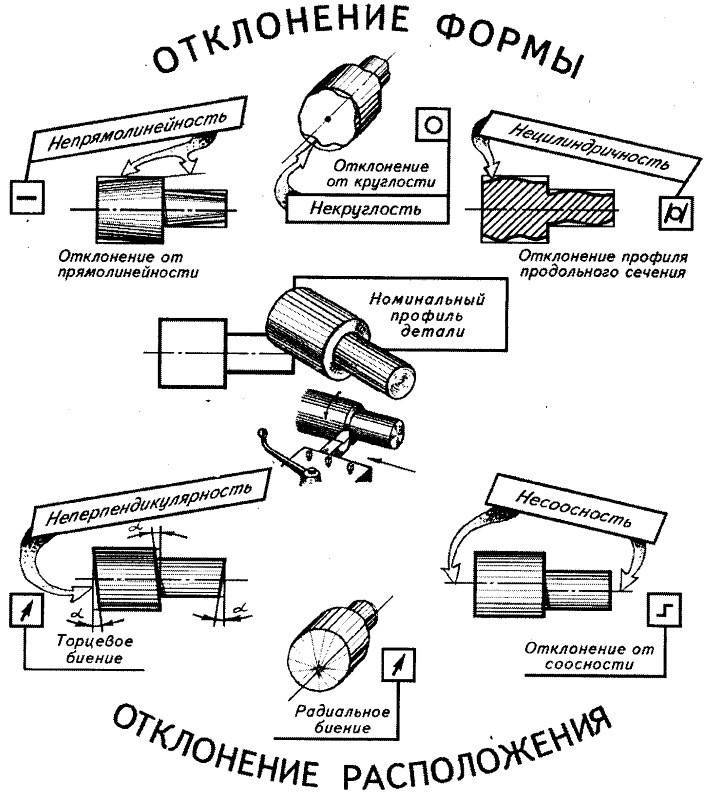

Виды допусков расположения

Гост 30893.2-2002. основные нормы взаимозаменяемости. общие допуски. допуски формы и расположения поверхностей, не указанные индивидуально Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

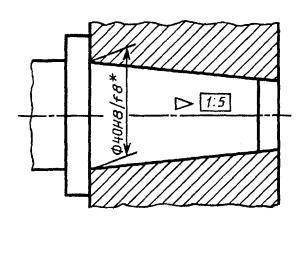

3. НАНЕСЕНИЕ РАЗМЕРОВ И ПОСАДОК НА КОНИЧЕСКИХ СОЕДИНЕНИЯХ

3.1. При посадке с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов размеры, определяющие характер соединения, на сборочном чертеже могут быть указаны только как справочные (черт. 12).

Черт. 12

3.2. При посадке с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов должен быть нанесен размер, определяющий расстояние между базовыми плоскостями, заключенный в прямоугольную рамку, а размер, определяющий характер соединения, может быть указан как справочный (черт. 13).

Черт. 13

3.3. При посадке с фиксацией по заданному взаимному осевому смещению сопрягаемых конусов от их начального положения должен быть указан размер осевого смещения, а начальное положение конусов отмечается штрихпунктирной тонкой линией с двумя точками. Размеры, определяющие начальное базорасстояние соединения и сочетание полей допусков сопрягаемых конусов, могут быть указаны как справочные (черт. 14).

Черт. 14

3.4. При посадке с фиксацией по заданному усилию запрессовки FS, прилагаемому в начальном положении сопрягаемых конусов, заданное усилие запрессовки следует указывать в технических требованиях чертежа, например, «Усилие запрессовки FS = … Н». Размеры, определяющие начальное базорасстояние соединения и сочетание полей допусков сопрягаемых конусов, могут быть указаны как справочные (черт. 15).

Черт. 15

1. Нанесение размеров . 1 2. Нанесение предельных отклонений размеров и допусков конусов . 2 3. Нанесение размеров и посадок на конических соединениях . 3 |

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Отклонения и допуски формы поверхностей

Отклонения и допуски формы (ГОСТ24462-83)

ОТКЛОНЕНИЕ ФОРМЫ — отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

СРЕДНИЙ ЭЛЕМЕНТ — поверхность (профиль), имеющая форму номинальной поверхности (профиля).

При отсчете от среднего элемента отклонение формы равно сумме абсолютных значений наибольших отклонений точек реальной поверхности (профиля) по обе стороны от среднего элемента (рис.)

Количественно отклонение формы оценивается наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилегающей поверхности (профилю).

Допуск формы (T) — наибольшее допустимое значение отклонения формы.

Поле допуска формы — область в пространстве или на плоскости, внутри которой должны находиться все точки реального рассматриваемого элемента в пределах нормируемого участка (L).

Ширина или диаметр поля допуска определяется значением допуска, а расположение относительно реальной поверхности определяется прилегающим элементом.

К отклонениям и допускам формы относятся:

- отклонение от плоскостности, допуск плоскостности;

- отклонение от прямолинейности, допуск прямолинейности;

- отклонение от круглости, допуск круглости;

- отклонение от цилиндричности, допуск цилиндричности;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности.

Приняты следующие условные обозначения:

Δ — отклонение формы или отклонение расположения поверхностей;

Т — допуск формы или допуск расположения;

L — длина нормируемого участка.

Отклонение от прямолинейности в плоскости — наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

Выпуклость — отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от краев к дине.

Вогнутость — отклонение от, прямолинейности при котором удаление точек реального профиля от прилегающей прямой увеличивается от краев к середине.

Отклонение от плоскостности — наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Отклонение от цилиндричности — наибольшее расстояние Δ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Допуски формы цилиндрических поверхностей в зависимости от квалитета допуска размера

Допуск в мкм

| Интервалы номинальных размеров, мм | Квалитеты допуска размера | ||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

| Относительная геометрическая точность | |||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 | 0,8 | 0,5 | 0,3 | 1,2 | 0,8 | 0,5 | 2 | 1,2 | 0,8 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 |

| > 3 ≤ 6 | 1 | 0,6 | 0,4 | 1,6 | 1 | 0,6 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 |

| > 6 ≤ 10 | 1 | 0,6 | 0,4 | 1,6 | 1 | 0,6 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 |

| > 10 ≤ 18 | 1,2 | 0,8 | 0,5 | 2 | 1,2 | 0,8 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 |

| > 18 ≤ 30 | 1,6 | 1 | 0,6 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 |

| > 30 ≤ 50 | 2 | 1,2 | 0,8 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 |

| > 50 ≤ 80 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 |

| > 80 ≤ 120 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 |

| > 120 ≤ 180 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 |

| > 180 ≤ 250 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 |

| > 250 ≤ 315 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 |

| > 315 ≤ 400 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 |

| > 400 ≤ 500 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 |

| > 500 ≤ 630 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 |

| > 630 ≤ 800 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 |

| > 800 ≤ 1000 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 |

| > 1000 ≤ 1250 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 |

| > 1250 ≤ 1600 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 |

| > 1600 ≤ 2000 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 |

| > 2000 ≤ 2500 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 |

Числовые значения допусков формы цилиндрических поверхностей указанные в табл. 1 для уровней А, В и С, соответствуют степеням точности по ГОСТ24643-81.

Уровни относительной геометрической точности и соответствующие им степени точности формы цилиндрических поверхностей приведены в

| Квалитет допуска размера | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||||||||||||||||||

| Уровень геометрической точности | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С |

| Степень точности по ГОСТ24643-81 | 3 | 2 | 1 | 4 | 3 | 2 | 5 | 4 | 3 | 6 | 5 | 4 | 7 | 6 | 5 | 8 | 7 | 6 | 9 | 8 | 7 | 10 | 8 | 8 | 11 | 10 | 9 |

Допуски прямолинейности, плоскостности и параллельности, соответствующие уровням А, В п С относительной геометрической точности в зависимости от квалитета допуска размера, приведены в табл. 3.

Допуски формы

Такой вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за настоящих возможностей обрабатывающего оборудования.

Сюда можно отнести:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (сюда можно отнести: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, меняется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- вырисовывается различная шероховатость по длине, поперечному сечению, окружности.

Оценка величины показателей выполняется сравнением номинальной поверхности (обозначенной на чертеже) и настоящей (получившейся на станках заданного класса точности). Полученные отклонения и дают возможность высчитать величину необходимого допуска.

Изменение величины радиуса готового изделия в отношении к заданному на чертеже, именуется нарушение круглости. Для устранения допустимых плохих последствий при эксплуатировании вводят допуск круглости. При рассмотрении детали в одной из плоскостей формируют нужный допуск профиля продольного сечения.

Характер обоюдного искревления расположения плоскостей делится на такие варианты:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересекания осей (исследуется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (в отношении к подобранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Главной характеристикой служит говоря иначе поле допуска. Его обозначают в подобранной области, которая расположилась между плоскостями, для которых нужно соблюдать суровые параметры параллельности. Расстояние до поверхности устанавливается имеющимися нормами. Контроль отклонения таких параметров от заданных на чертеже отмечается на профилограмме.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

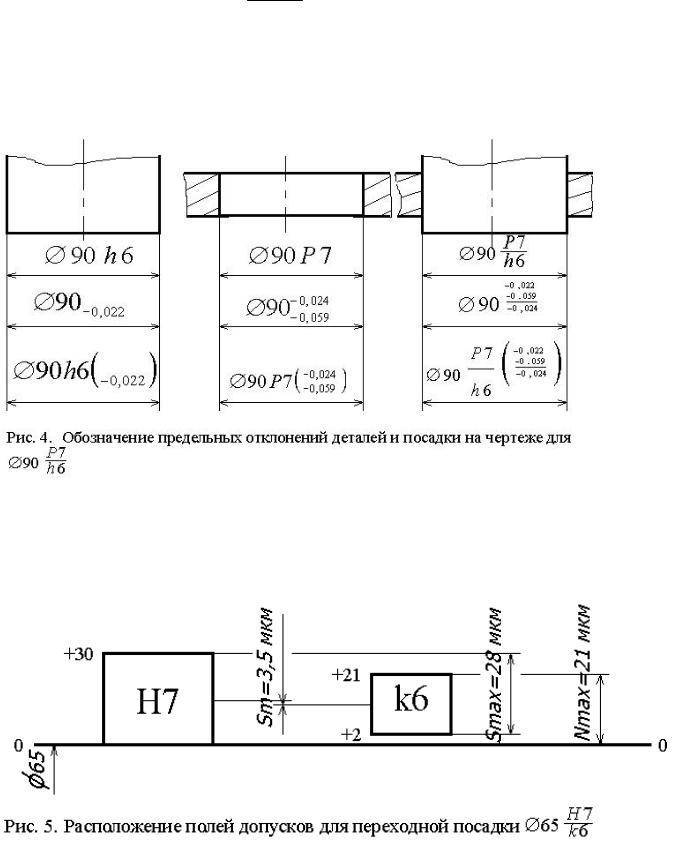

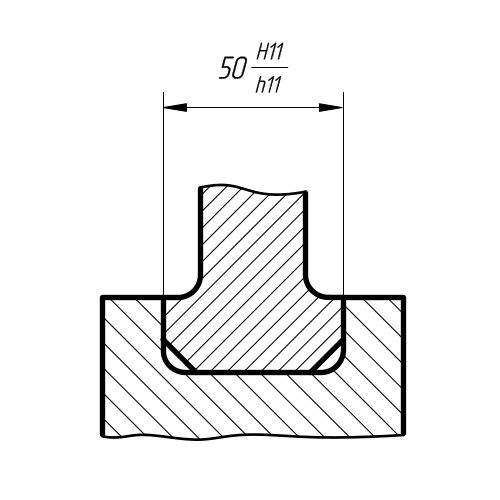

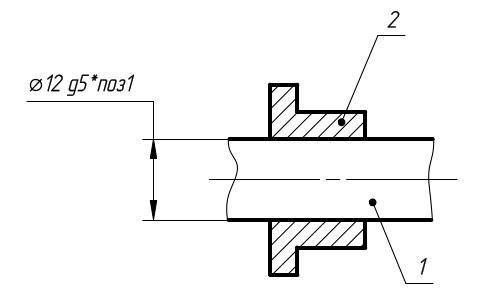

Предельные отклонения размеров деталей в сборе

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

| 50 | H11 h11 | или 50H11 / h11 |

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.