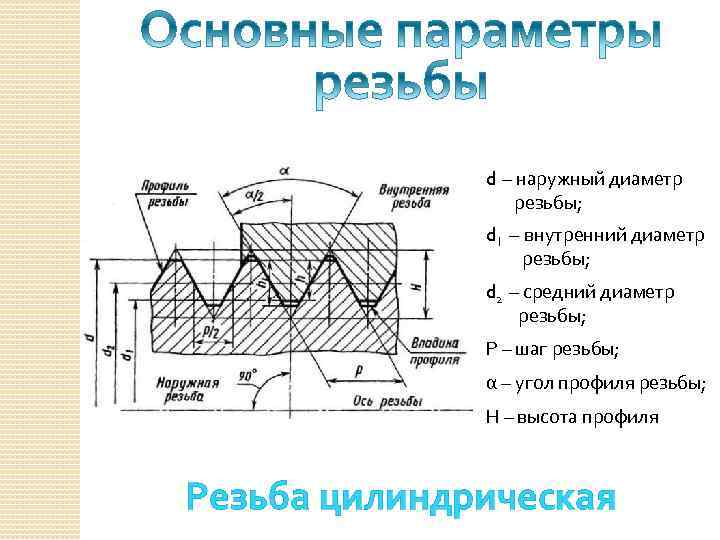

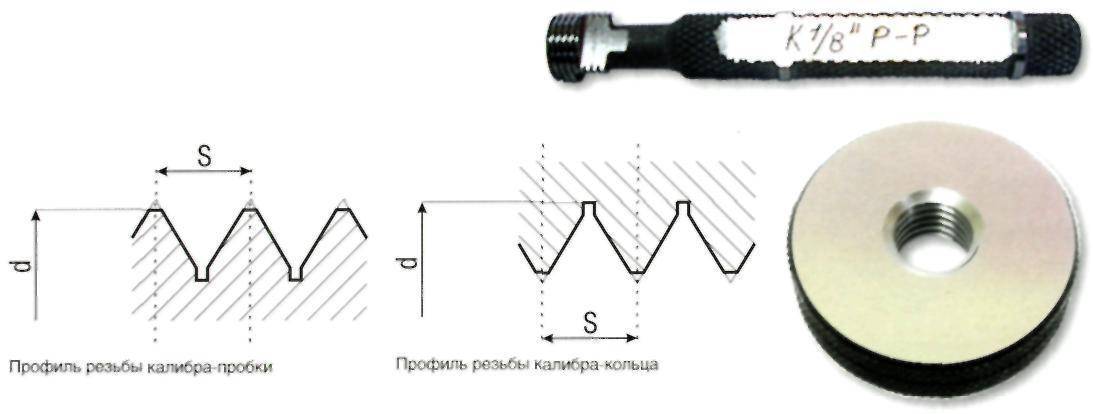

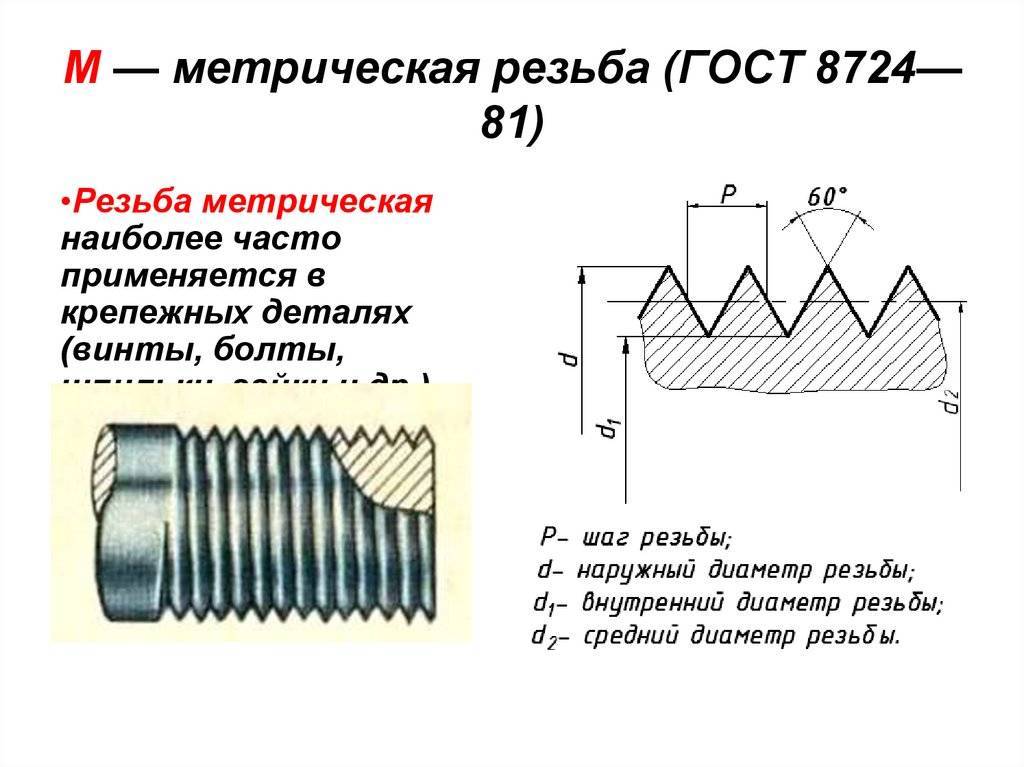

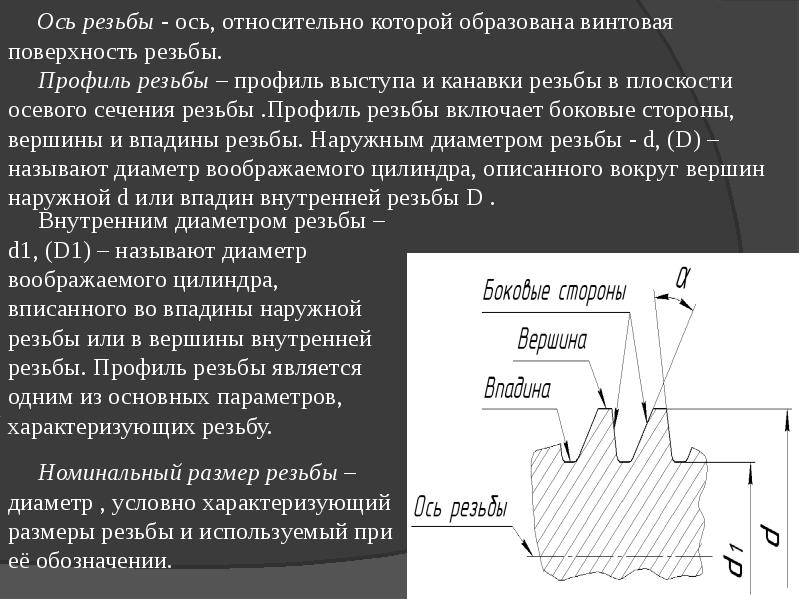

Профиль резьбы

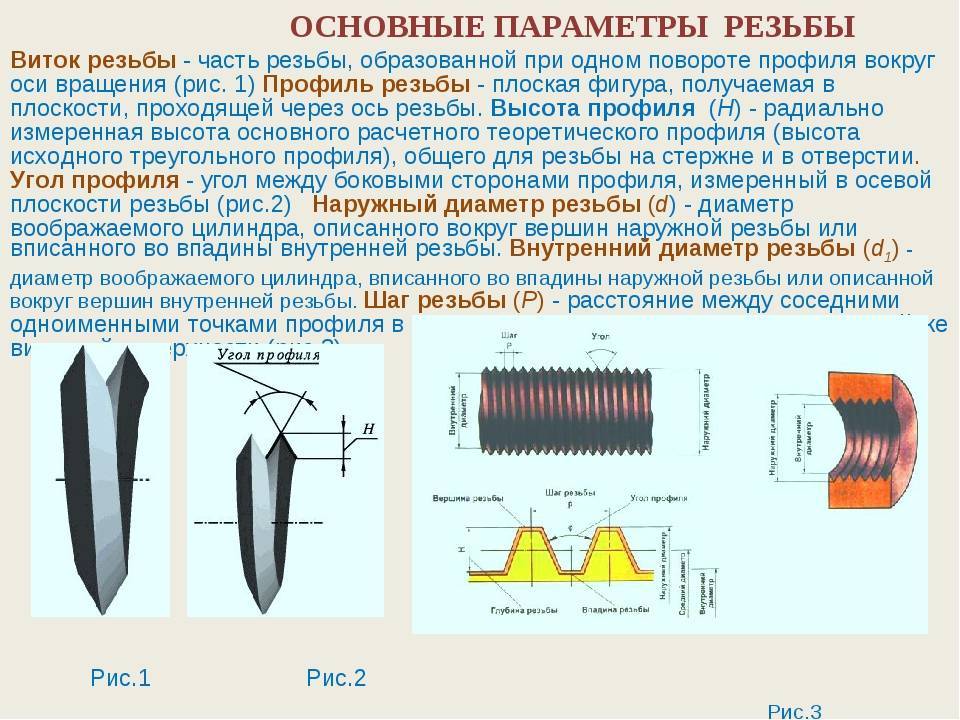

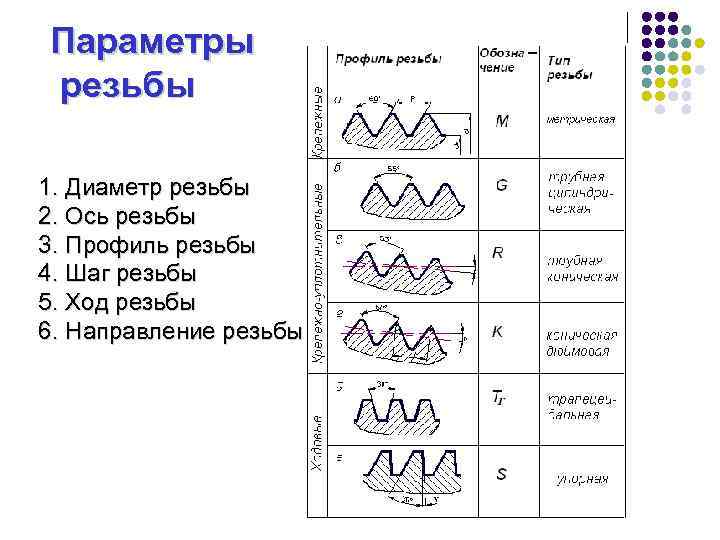

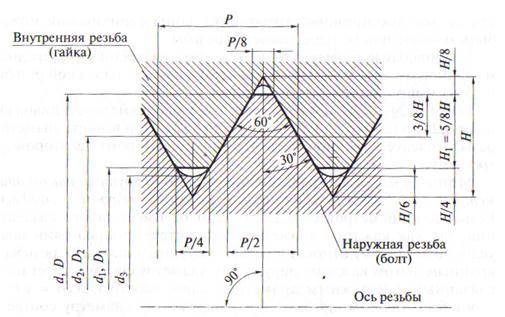

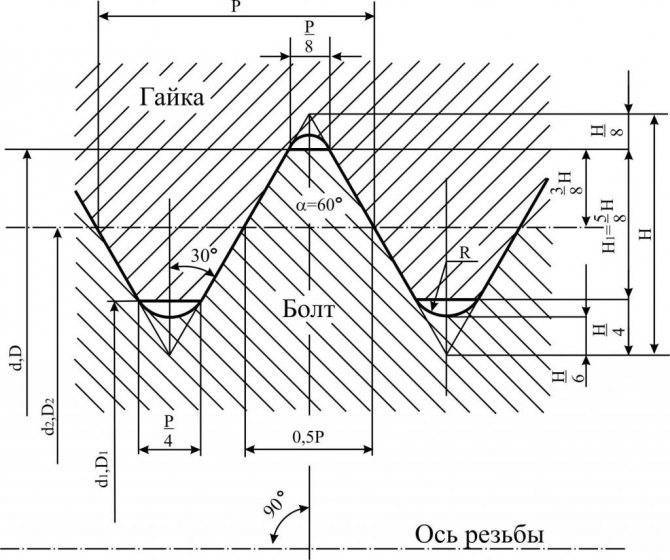

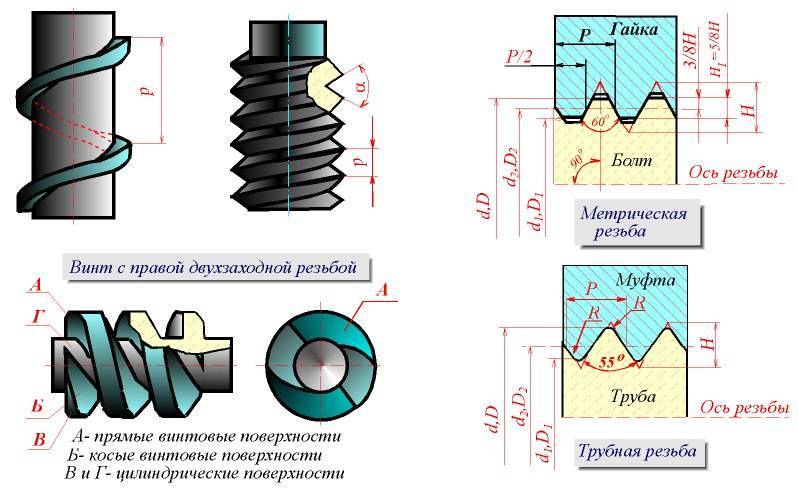

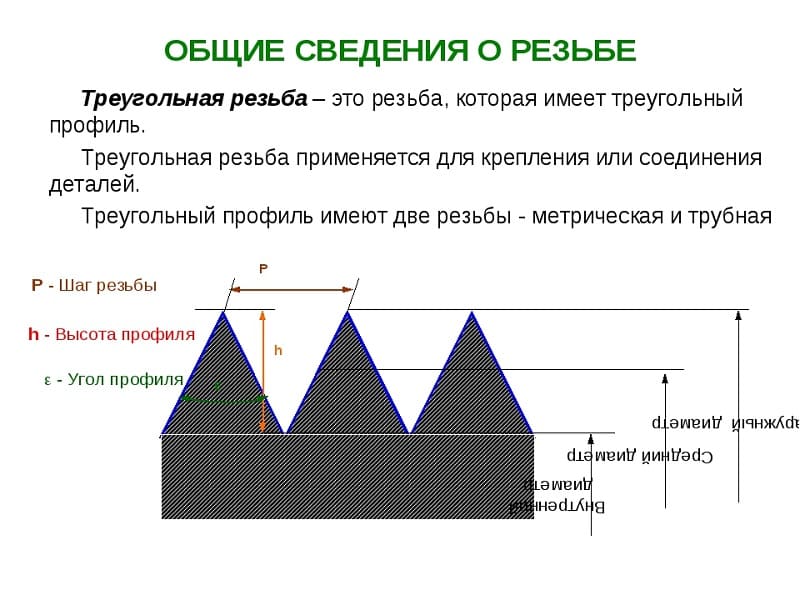

Под профилем следует понимать контур сечения, который имеет виток резьбового соединения в проходящей через его ось плоскости. Иными словами, это геометрическая фигура, получаемая в плоскости, которая проходит через ось. Резьбы классифицируются на:

- треугольные;

- трапецеидальные;

- прямоугольные;

- круглые;

- упорные.

| Вид | Форма и размеры профиля | Типы | Применение |

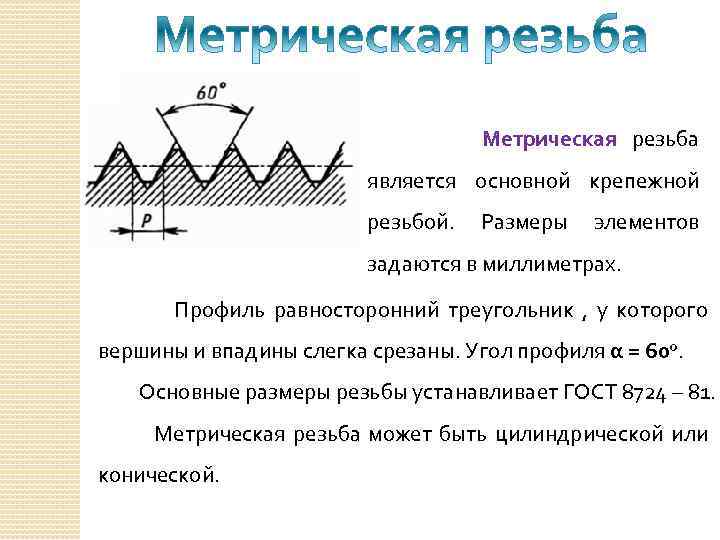

| Треугольная | Равнобедренный треугольник: · у метрической – угол при вершине 60°; · у дюймовой – 55°; · у трубной — 55°. Высота: H1 = 0,5p · tg(60) * | · метрические; · дюймовые; · трубные | 1. метрическая – основной вид соединений; 2. дюймовая – в современных изделиях применение не допускается; 3. трубная – герметичное соединение труб и арматурных деталей трубопроводов. |

| Трапецеидальная | Равностороння трапеция с углом 30°. Высота: H1 = 0,5p | · однозаходная (образуется одним выступом); · многозаходная | Передача движений (вращательно-поступательных и вращательных) в тяжело нагруженных соединениях. |

| Прямоугольная | Нестандартный профиль в виде квадрата или прямоугольника | — | Грузовые, ходовые винты – для передачи движения в тяжело нагруженных крепежных соединениях. Обязательно указание всех размеров соединения на чертежах. |

| Круглая | Закругленный профиль из дуг, которые связаны прямолинейными участками, угол профиля 60° | — | Преимущества – продолжительный срок службы и высокое сопротивление при нагрузках. Используется на деталях: · которые часто свинчиваются; · работают в средах с высоким загрязнением; · на тонкостенных элементах деталей, где резьба накатана или выполнена штамповкой. Пример использования: стяжки в вагонах, арматура пожарной техники, цоколь электролапмы. |

| Упорная | Неравнобочная трапеция, угол рабочей стороны 3°, нерабочей – 30°. Высота: H1 = 0,75p | · однозаходная; · многозаходная | В домкратах, прессах – для передачи значительных усилий, которые действуют в одном направлении. |

Примечание: *р – шаг

Выбор профиля оказывает влияние на показатели прочности, технологичности и силы трения в крепежном соединении.

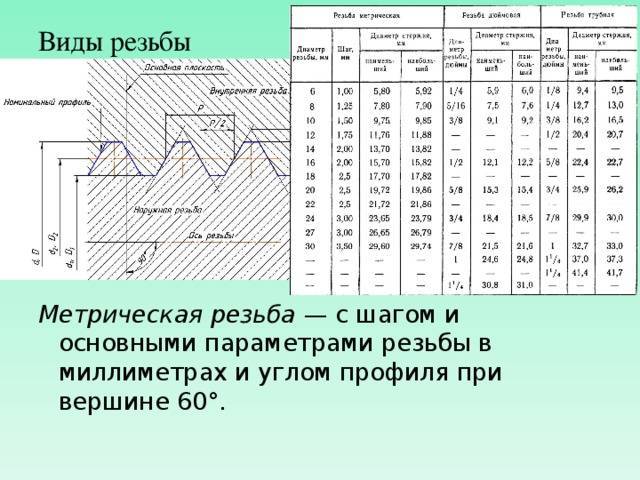

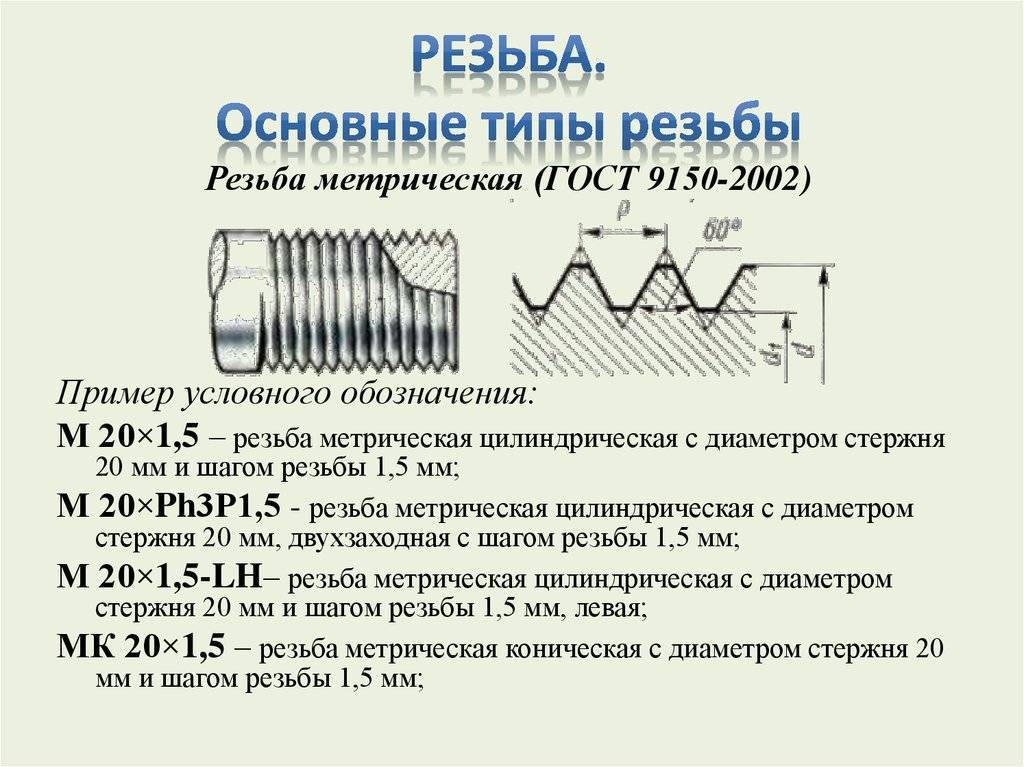

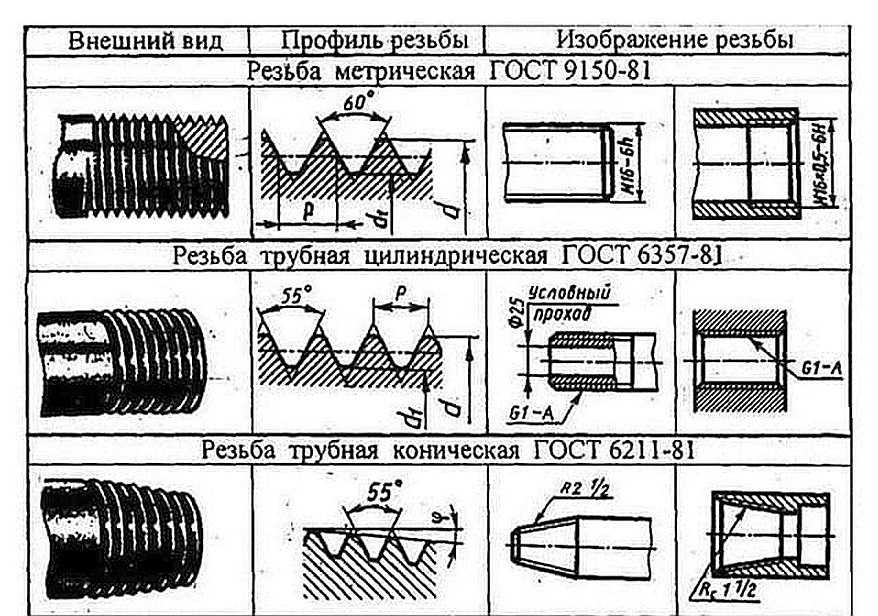

Виды резьбы

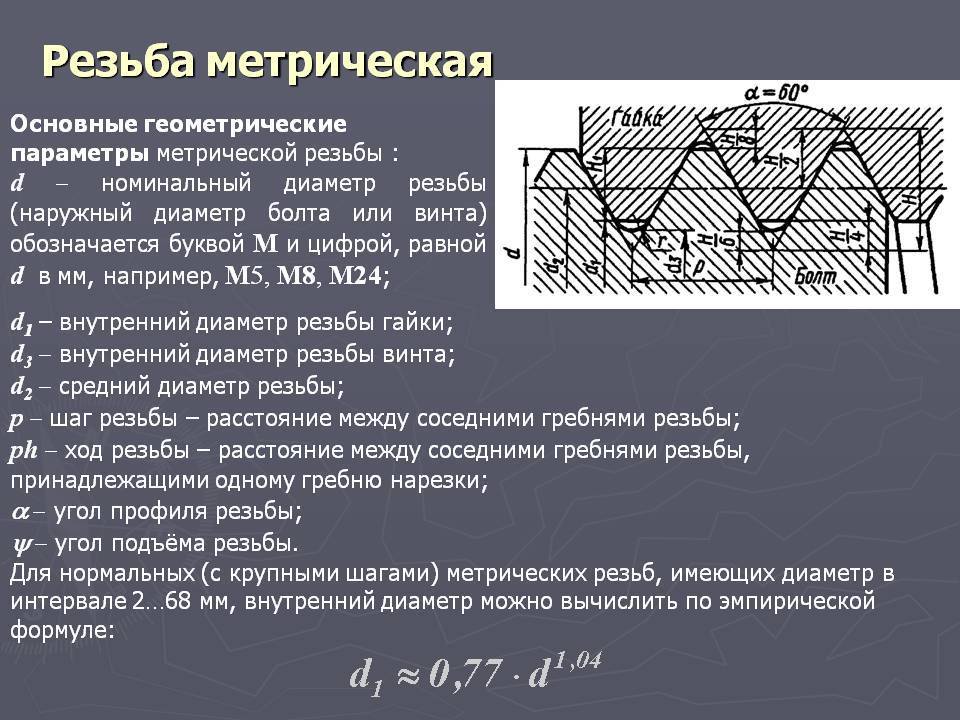

Как уже отмечалось, все виды стыков этого класса стандартизированы. Например, ГОСТ 24705-2004 определяет размеры метрического профиля, в частности, угол в основании, шаг и пр. Всего к метрическому виду относят порядка 15 отечественных и иностранных стандартов.

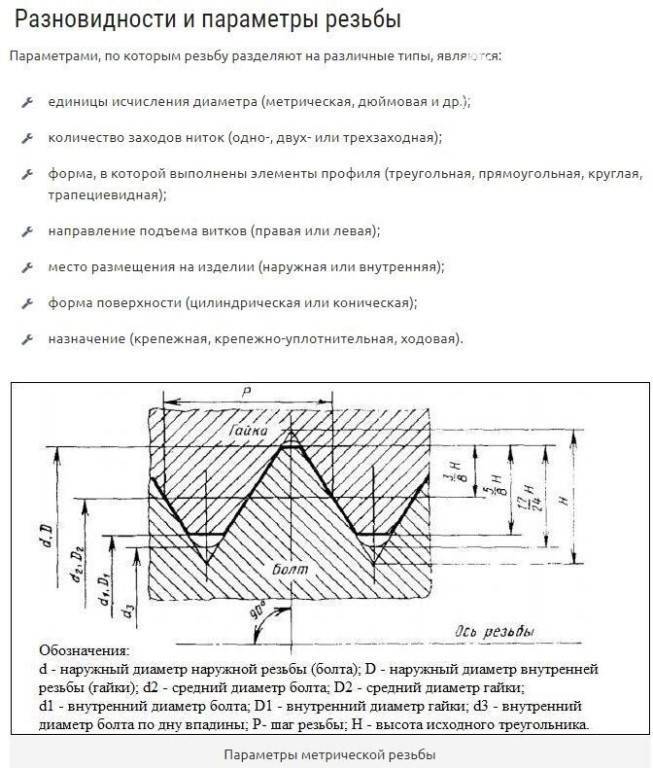

Существует так же и классификация стыков этого типа. Ее выполняют на основании ее геометрических размеров, расположению на изделии и количеству заходов, или исходя ее практического использования.

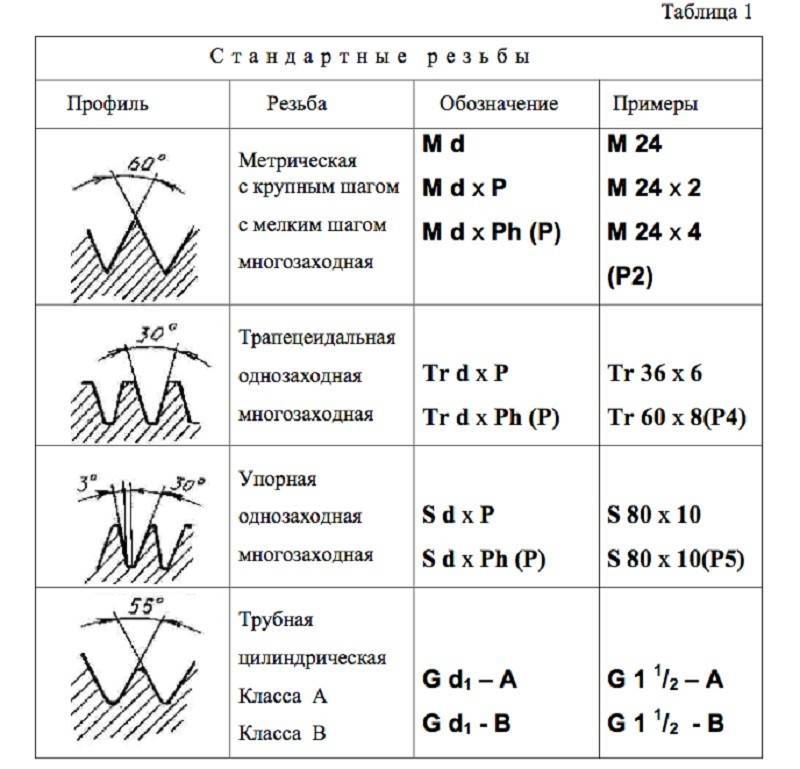

Ниже приведен перечень, в котором указаны типы конструкций разъемных соединений и их обозначения:

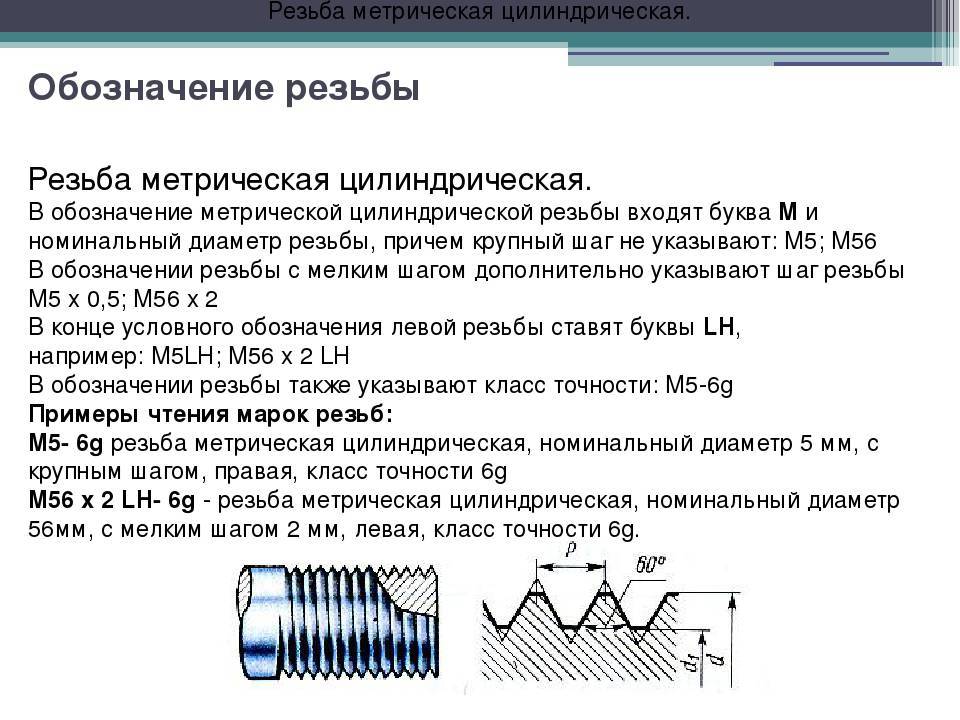

- метрическая (M);

- метрическая коническая (MK);

- цилиндрическая (MJ);

- трубная цилиндрическая (G);

- трубная коническая (R);

- круглая для санитарно-технической арматуры (Кр);

- трапецеидальная (Tr);

- упорная (S);

- упорная усиленная (S45°);

- эдисона круглая (E);

- метрическая (EG-M);

- дюймовая цилиндрическая (UTS: UNC, UNF, UNEF, 8UN, UNS);

- дюймовая (BSW);

- дюймовая коническая (NPT);

- нефтяной сортамент.

Трубная дюймовая резьба

Все эти конструктивные элементы используются во всех отраслях промышленности, начиная от авиационной и закачивая пищевой.

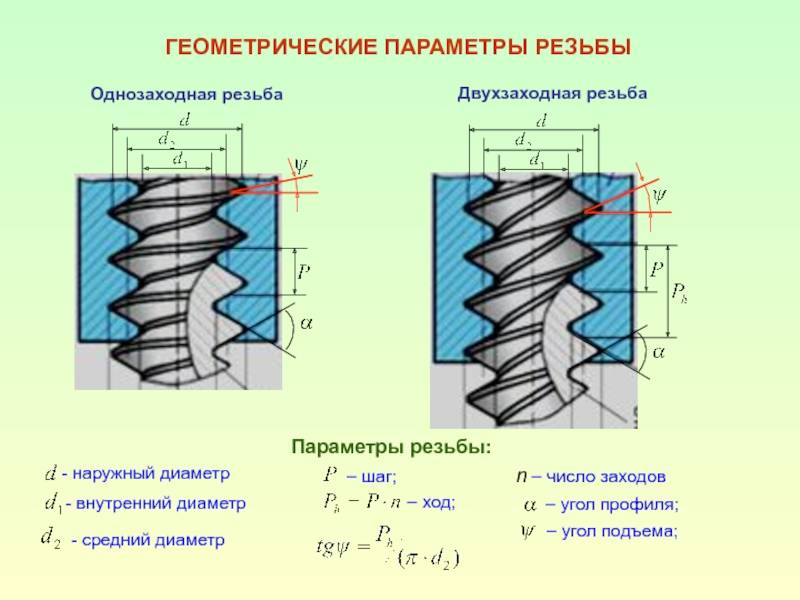

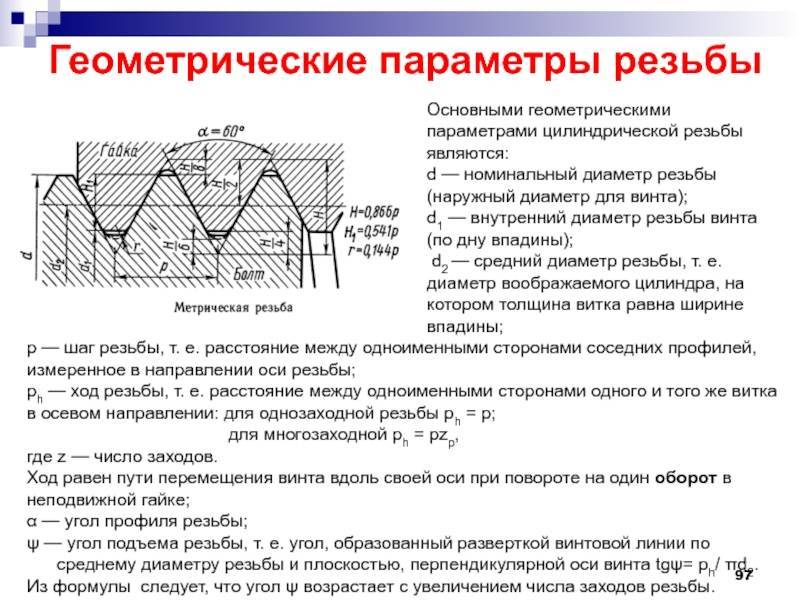

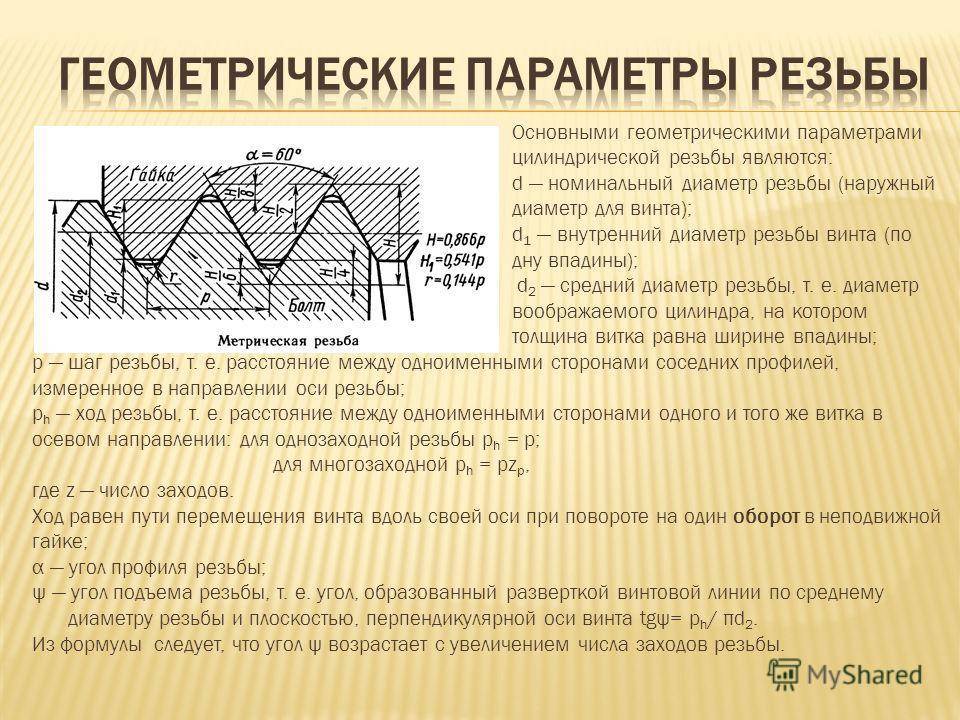

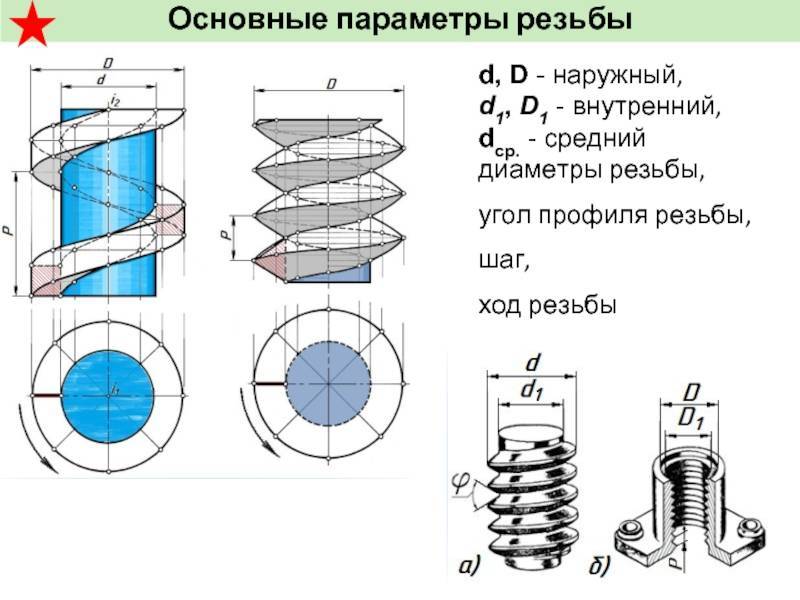

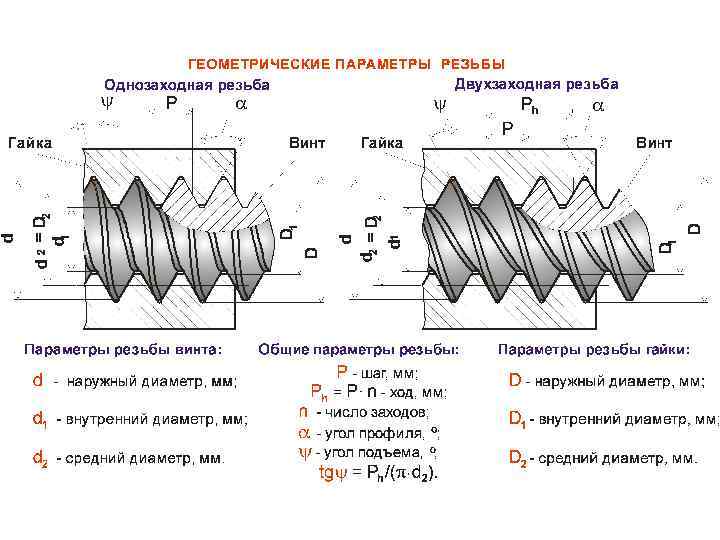

Другие параметры

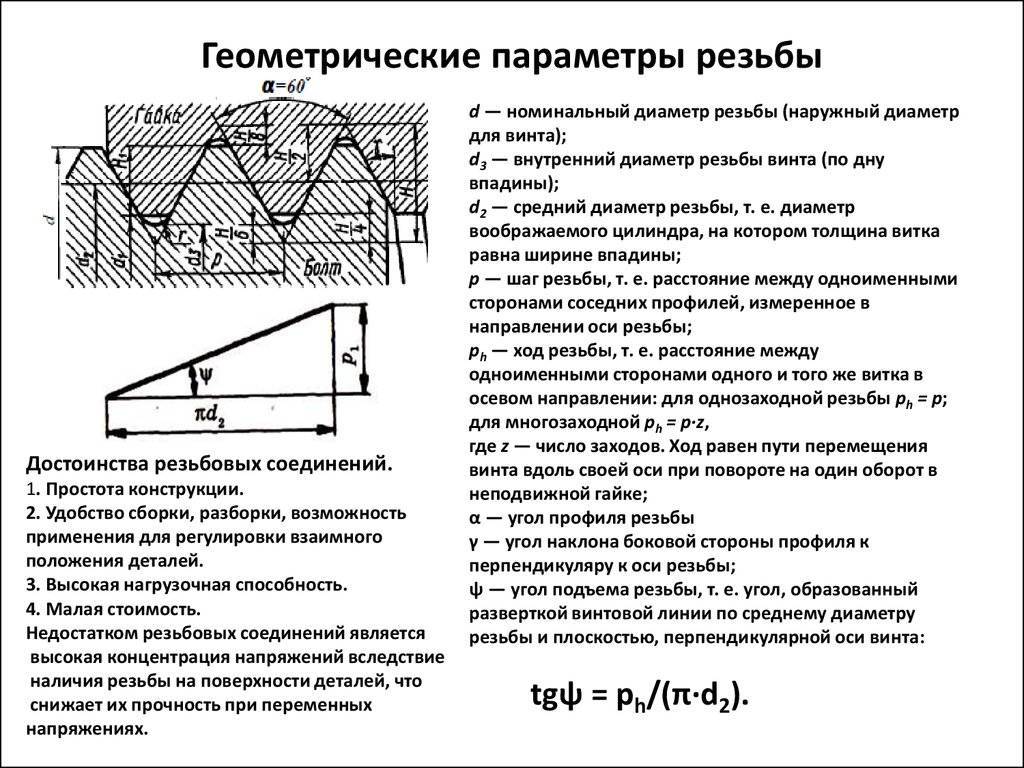

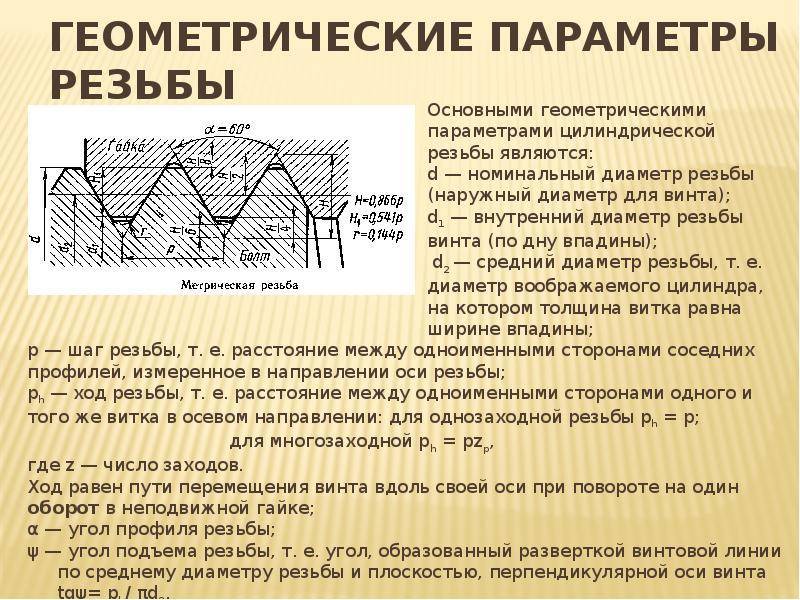

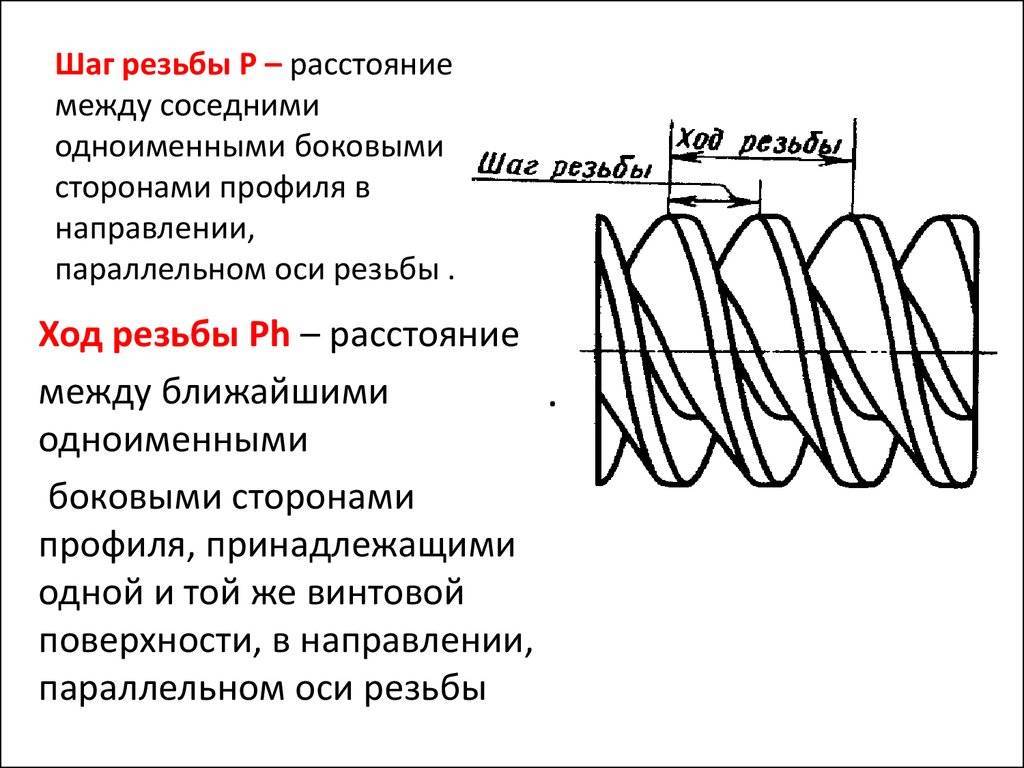

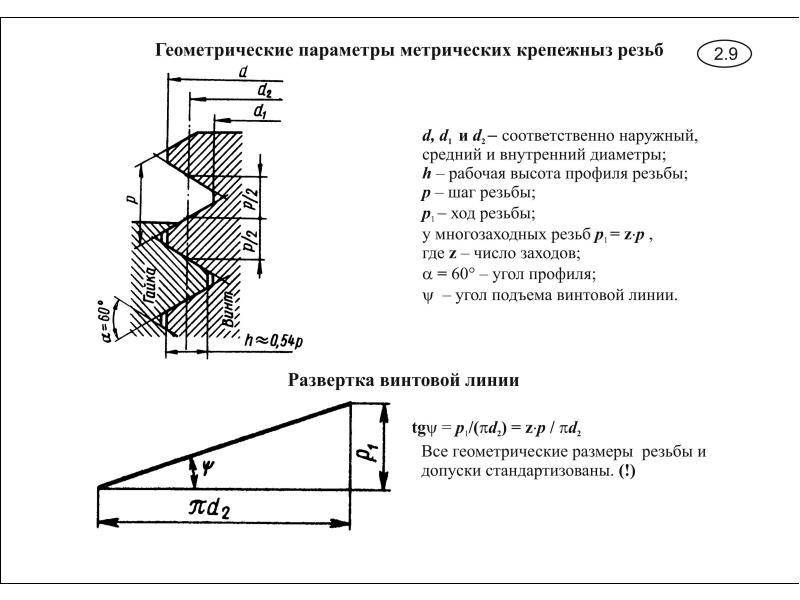

Резьба, кроме рассмотренных выше, определяется параметрами:

- Угол подъема резьбы. Это угол (ψ), который образуется между касательной к винтовой линии и плоскостью, проходящей перпендикулярно осевой линии резьбы. Его определение осуществляется по формуле:

- для однозаходных

для многозаходных

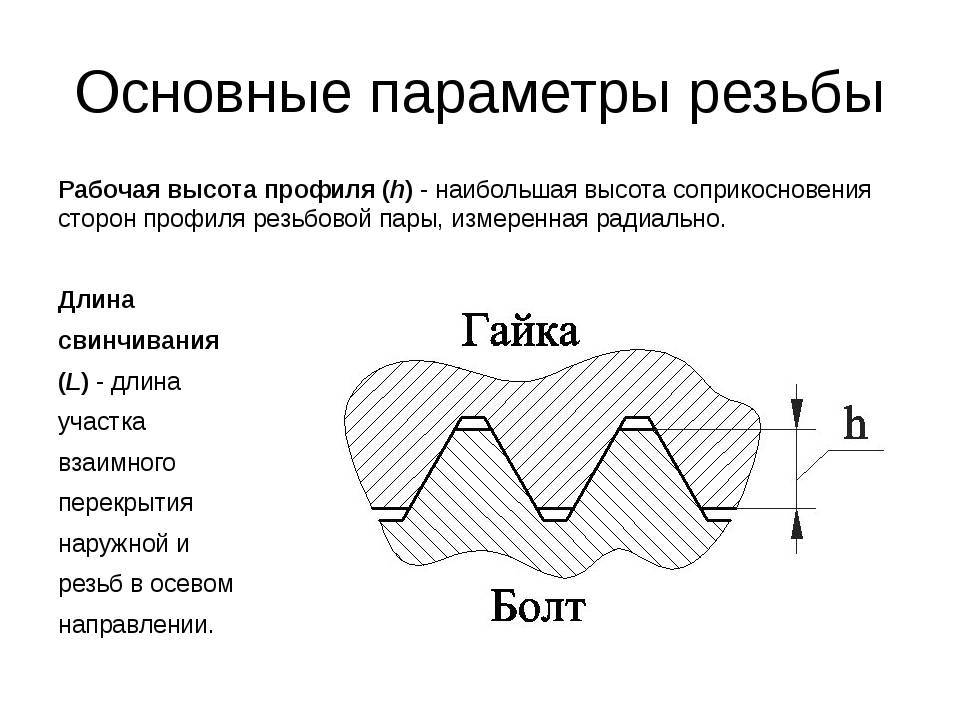

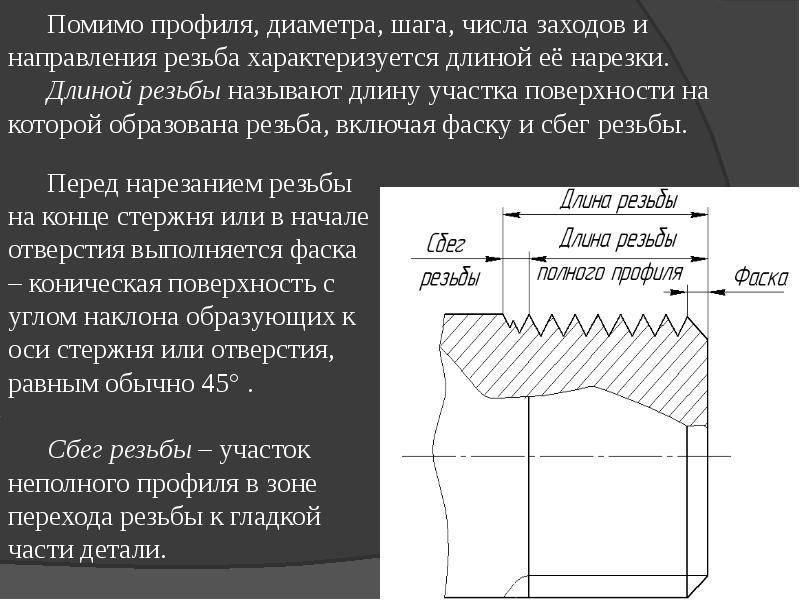

Длина свинчивания. Эта характеристика равна длине участка, на котором наружная и внутренняя резьбы перекрывают друг друга в осевом направлении.

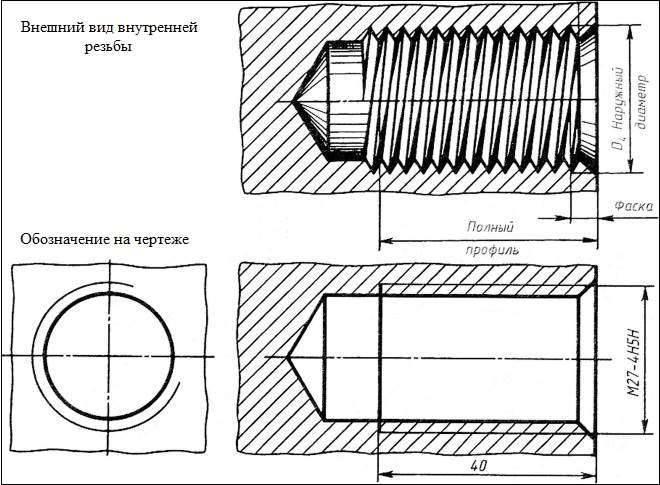

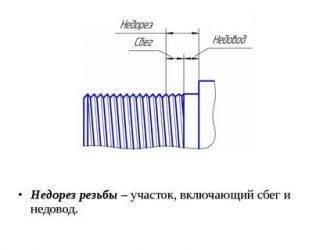

Сбег. Это место, где резьба переходит к гладкой, ненарезанной, поверхности детали. На этом участке она имеет неполный профиль.

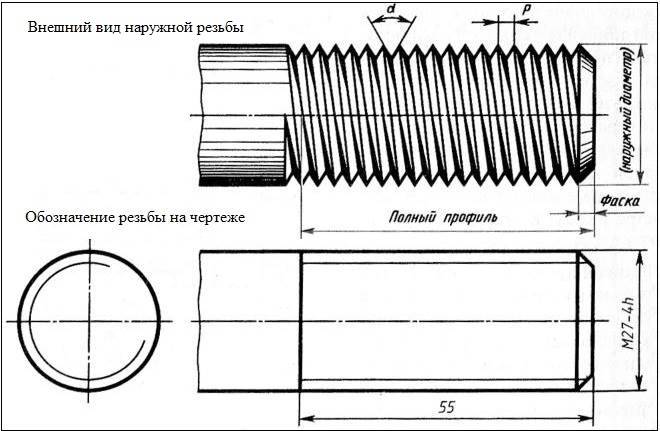

Длина. Размеры определяются по длине, равной сумме длины резьбы с полным профилем и участков сбега и фаски.

Знание сведений, характеризующих основные элементы резьбы, позволяет точно выполнить операции по ее нарезанию, как на металлорежущих станках, так и вручную с помощью плашек и винторезов.

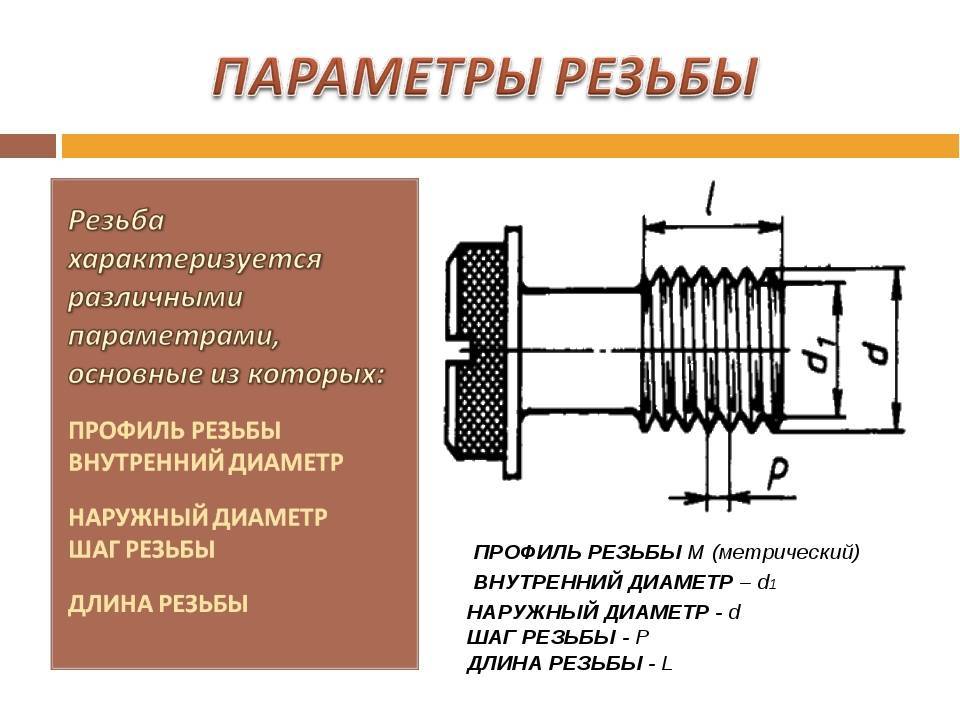

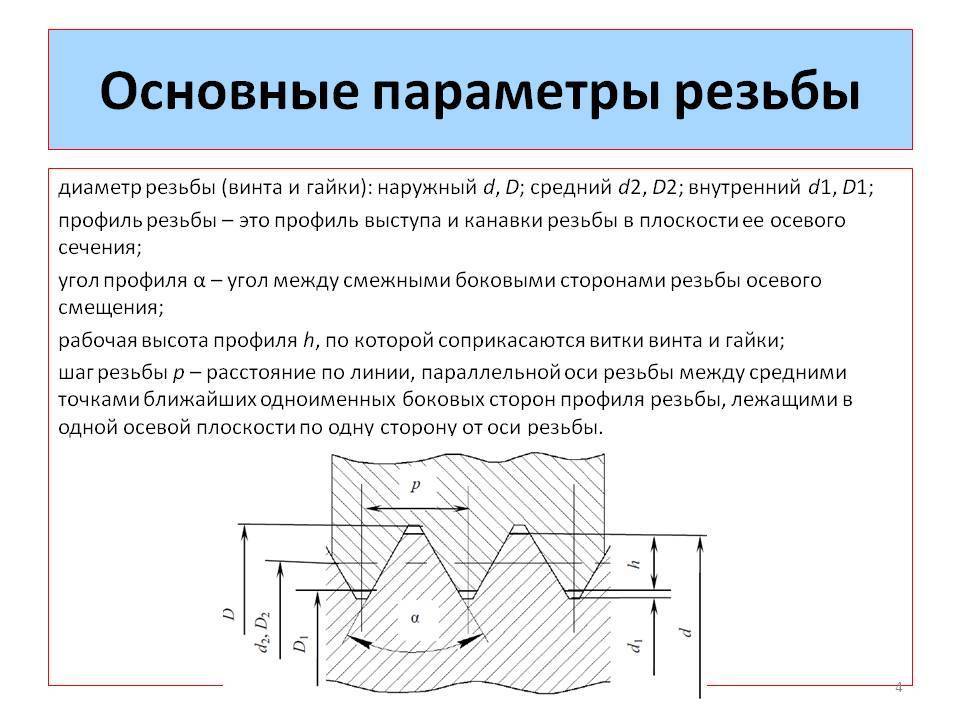

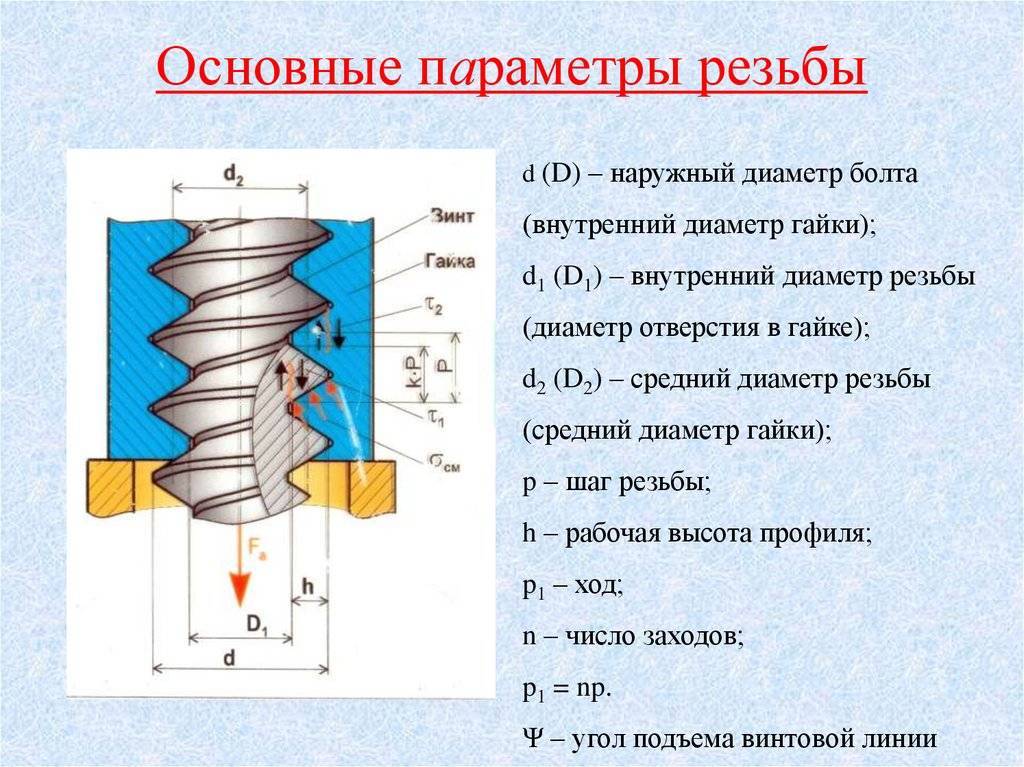

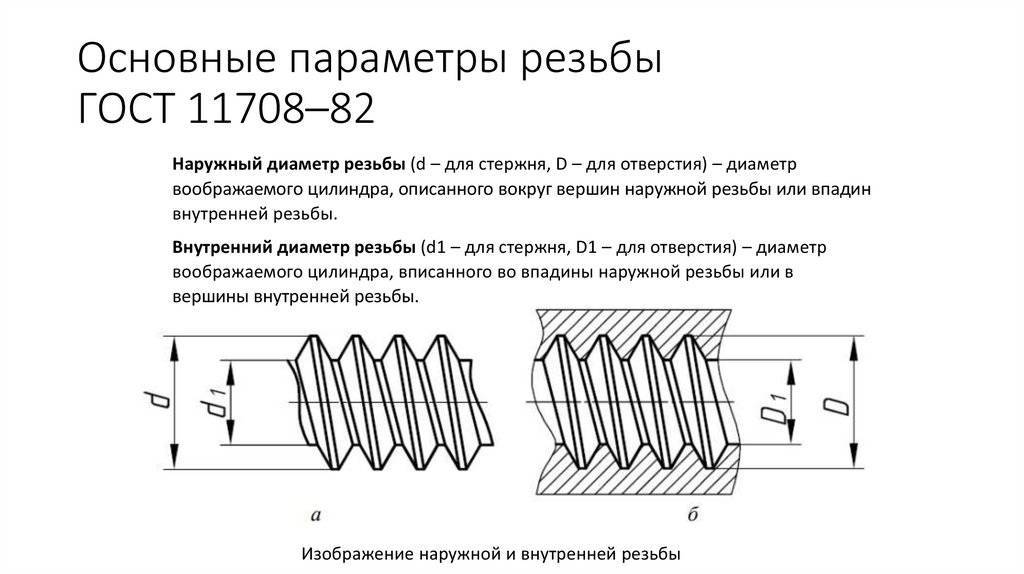

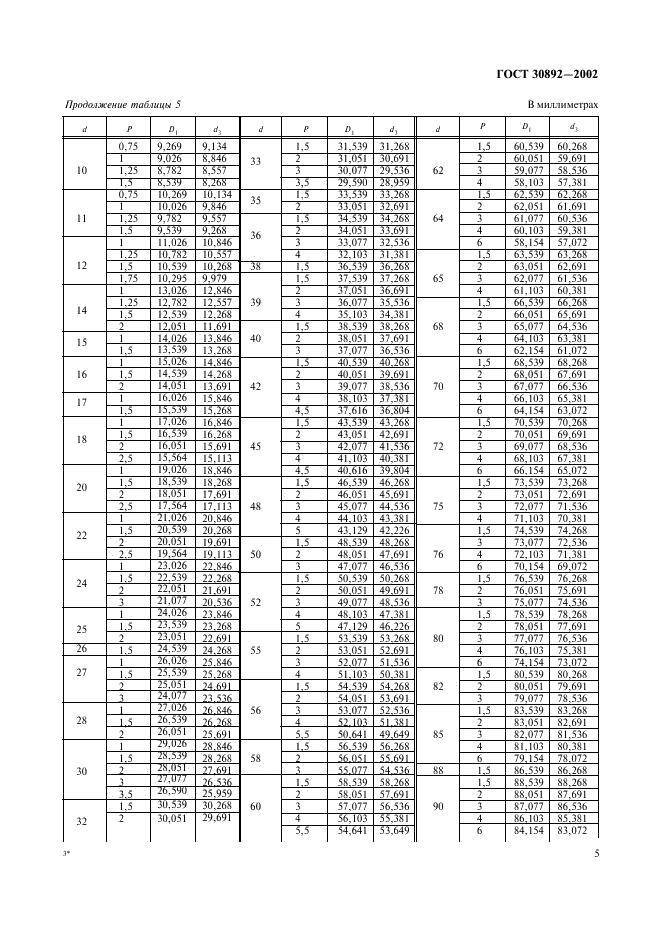

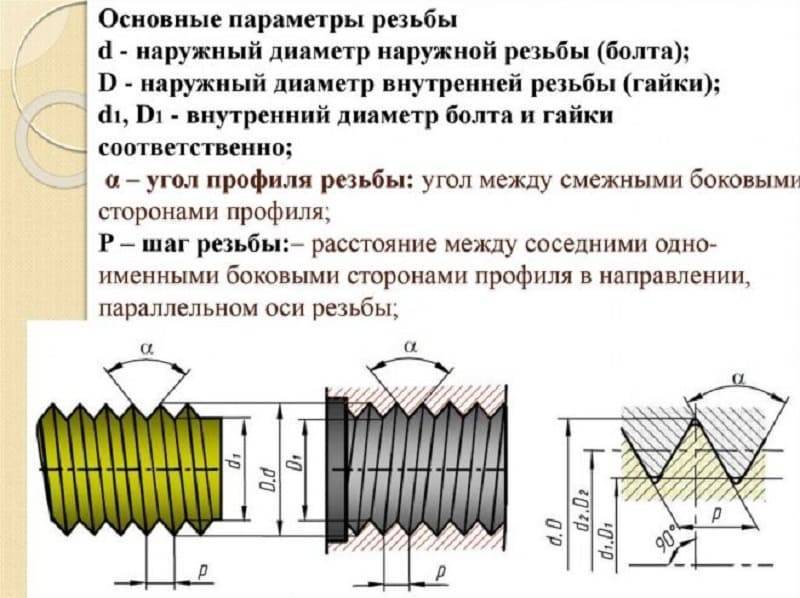

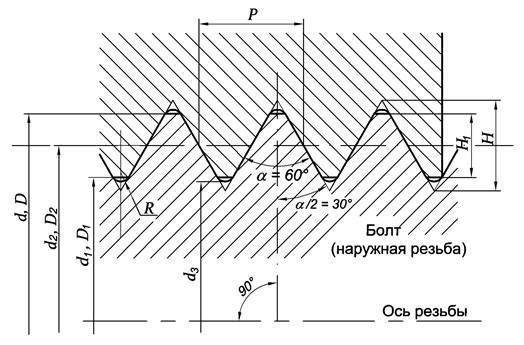

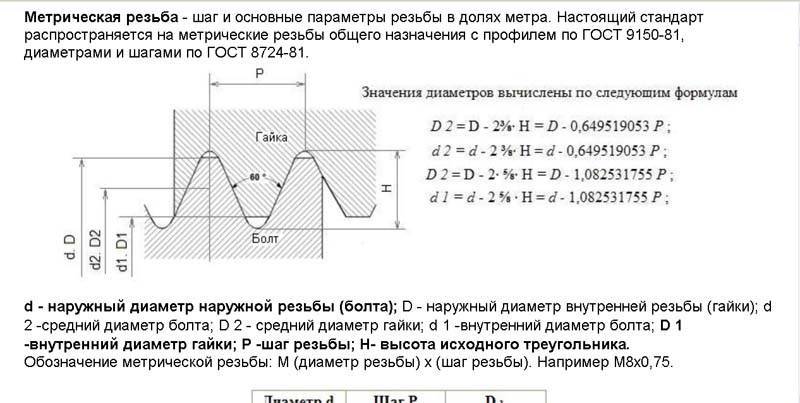

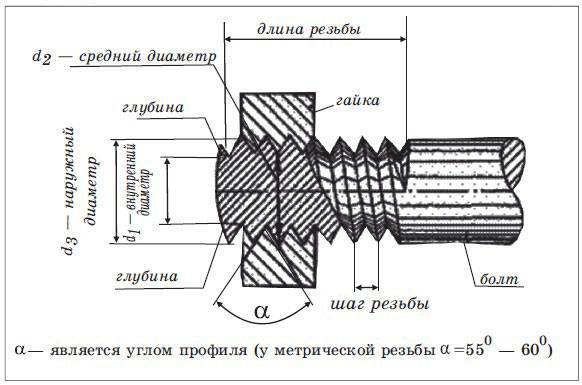

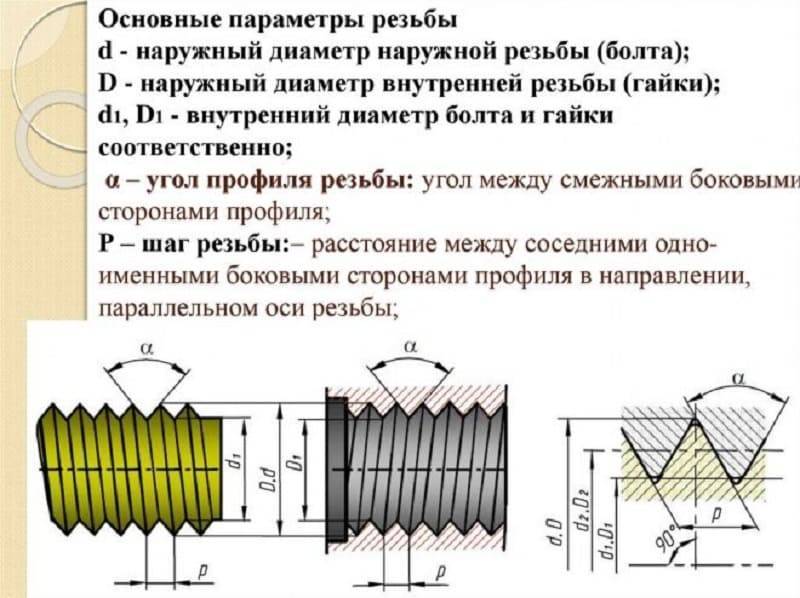

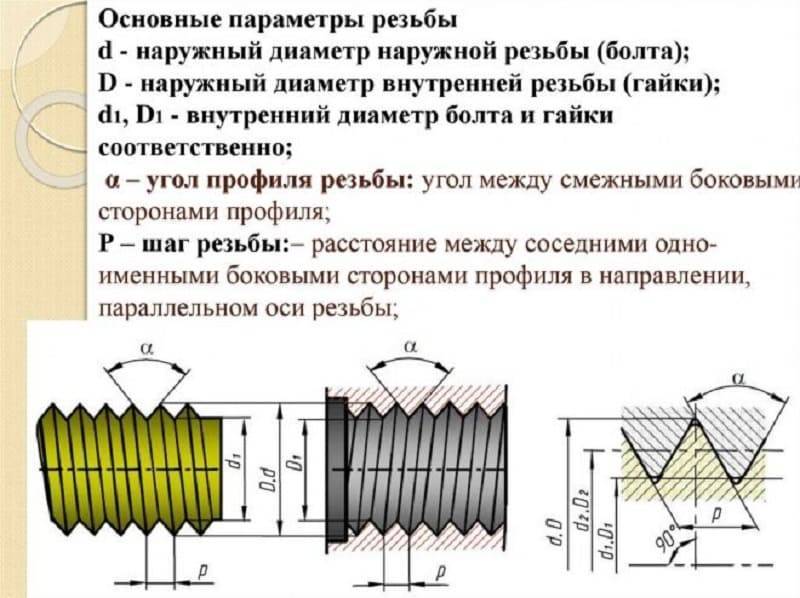

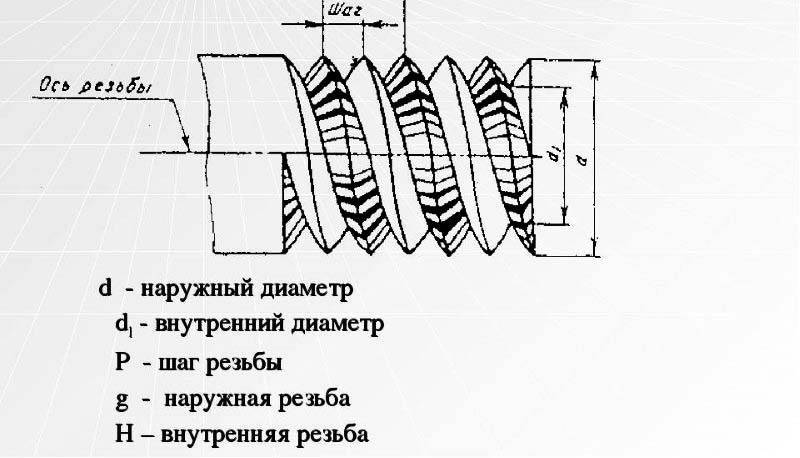

Диаметры резьбы

Это важнейший параметр, которым определяется метрическая резьба. Некоторые сведения отражены в таблице.

| № | Вид диаметра | Обозначение | Описание |

| Наружная | |||

| 1 | наружный | D | соответствует диаметру цилиндра, который условно описывается по вершинам (выступам) |

| 2 | внутренний | D1 | это диаметр цилиндра, условно описанного вокруг впадин |

| Внутренняя | |||

| 1 | наружный | d | соответствует диаметру цилиндра, который условно описывается по впадинам |

| 2 | внутренний | d1 | это диаметр цилиндра, условно описанного вокруг вершин (выступов) |

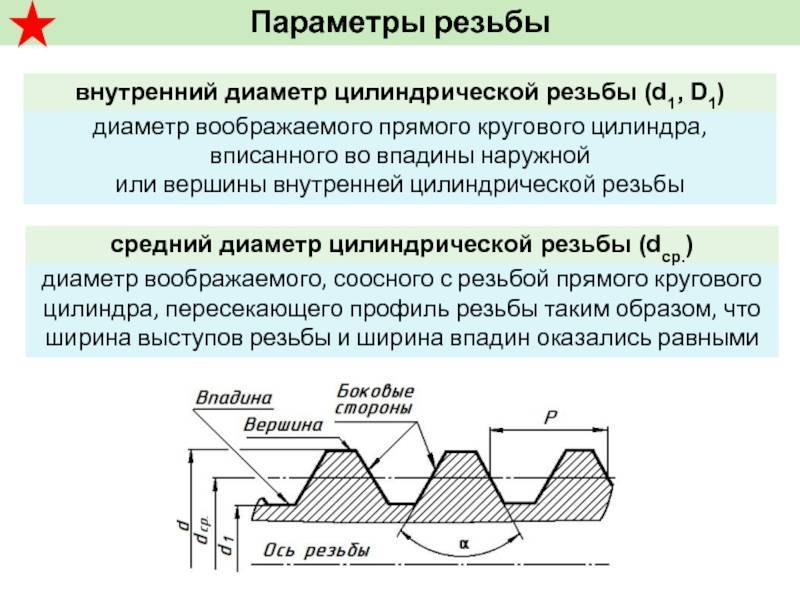

Кроме того рассматриваемый тип крепежного соединения определяется диаметрами:

- Средний (D2 – для наружной; d2 – для внутренней) – диаметр условного цилиндра, расположенного соосно с резьбой, все образующие которого пересекаются с ее профилем так, что получающиеся при пересечении с резьбовой канавкой отрезки, равняются половине ее номинального шага.

- Номинальный – это диаметр, используемый при обозначении на чертежах, в справочных материалах и другой документации; он характеризует ее размеры. Его величина равна величине наружного диаметра.

В ГОСТ 24705-2004 приведены стандартизированные значения перечисленных диаметров.

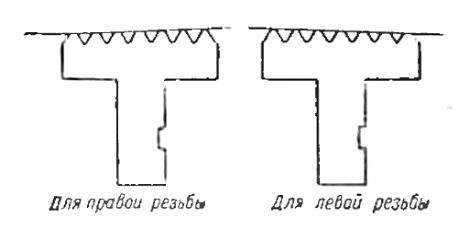

Направление резьбы

Важной характеристикой, описывающей параметры метрической резьбы, является ее направление. Оно характеризует ориентацию винтовой линии, которая образует витки

По направлению резьбовые соединения классифицируют на:

- правые;

- левые.

В таблице приведено краткое описание направлений.

| Направление резьбы | Описание | Сфера применения |

| Правая | · выступ при вращении движется по направлению от наблюдателя по часовой стрелке; · гайку надо вращать по часовой стрелке, чтобы навернуть на винт. | Широко используется в машиностроении, наиболее распространённый вид крепежных соединений |

| Левая | · выступ при вращении движется от наблюдателя против часовой стрелки; · гайку следует вращать против часовой стрелки, для того чтобы навернуть на винт. | Применяется редко, например, для деталей, при работе которых происходит вращение в левую сторону: · шпильки для крепления в автомобиле левых колес; · в велосипедах влево завинчивается крышка трещотки и левая педаль в шатуне; · при стяжке талрепом; · в баллонах, работа с которыми требует контролирования объема газа (пропановые баллоны); · в некоторых уникальных изделиях для защиты покупателя от приобретения поддельной продукции |

Все крепежные детали с левой резьбой имеют особую маркировку.

На болтах на торце шестигранника проставляется буква «Л». На шпильках буква «Л» также нанесена на торце. Штуцера и гайки маркируются двумя канавками, нарезанными на шестиграннике.

Геометрические размеры

От перечисленных выше параметров зависят эксплуатационные характеристики. От всех трех диаметров зависит то, какое отверстие нужно делать с помощью сверла при работе с метчиком. От шага и хода – насколько прочно будет происходить завинчивание, чем больше витков, и чем они чаще, тем лучше. Такая работа является более тонкой, поэтому выполнить ее в домашних условиях фактически невозможно, только на специальном оборудовании.

От того, насколько глубокие канавки, зависит прочность соединения. Здесь тоже есть ограничения. Если болтик будет выполнен в миниатюре, то слишком сильный перепад между углублениями и гребнями делать нельзя, это повышает хрупкость.

Угол профиля определяет то, насколько хорошо будет входить передняя часть метчика в материал. Ведь не так просто начать вращения, к тому же сделать это достаточно ровно, без перекосов. Чем мягче материал (например, медь или алюминий), тем лучше происходит вкручивание. Очень важна соразмерность двух элементов, которые приходят во взаимодействие.

Трапецеидальная резьба

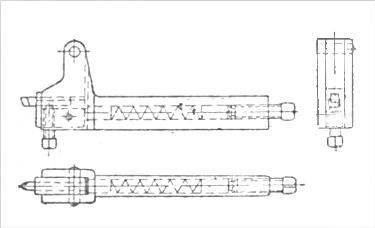

Трапецеидальный профиль относят к ходовым. Отличительное свойство этого вида профиля заключается в том, что она самотормозящая. Это вызвано тем, что при перемещении гайки по стержню развивается большая сила трения. Такое свойство позволяет избежать дополнительного фиксирования гайки на валу.

Трапецеидальный профиль используется для того, что бы преобразовать вращательное движение в трапецеидальное. Как пример, можно привести ходовой вал, устанавливаемый в токарных или шлифовальных станках. Кроме этого оборудования, он нашел свое применение в кузнечно-прессовом оборудовании, автомобильной и тракторной технике. Вообще узлы с трапецеидальным профилем используют для перемещения кареток на сборочных конвейерах, в литьевых машинах, робототехнике и пр.

Трапецеидальная резьба

На практике применяют изделия с размерами от 8 до 640 мм. Шаг составляет от 1,5 до 12 мм.

При внесении параметров на чертежах или документах применяют буквы Тр, затем указывают геометрические параметры.

Требования к параметрам изложены в ГОСТ 24738-81.

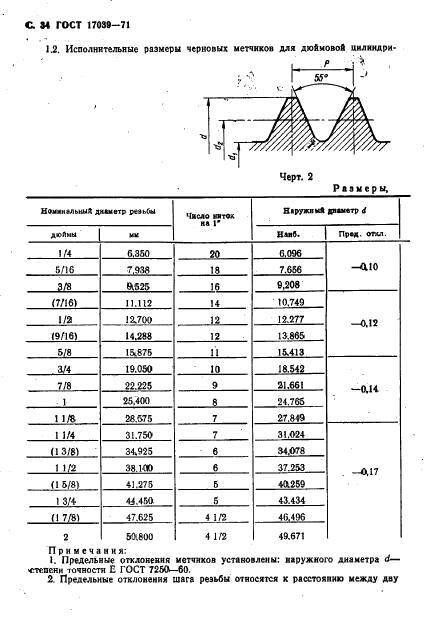

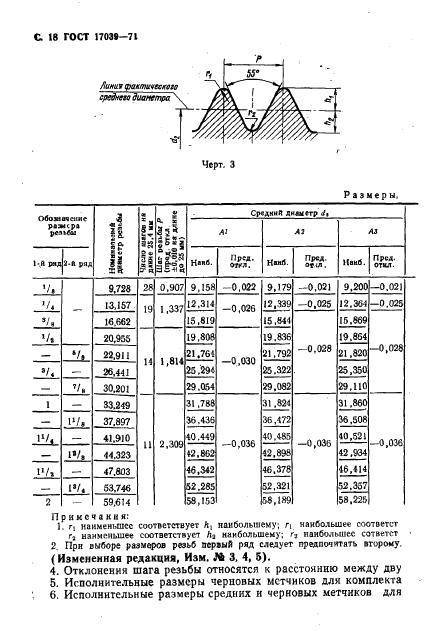

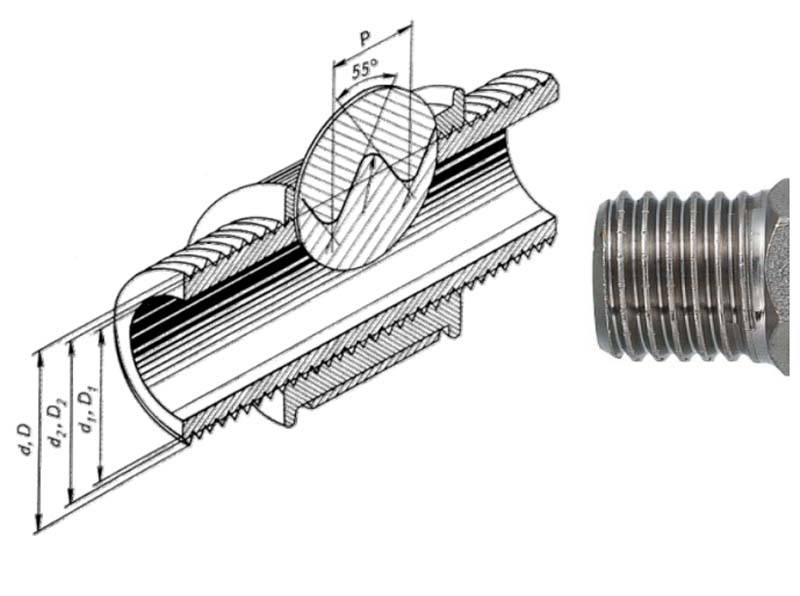

Дюймовые резьбы

В Россию и страны СНГ поступают изделия из США и Великобритании. Поэтому приходится сталкиваться с деталями, где применяется дюймовая резьба. Еще недавно самолетостроение было в дюймовом исполнении. Только недавно многие узлы самолетов начали выпускать с метрическими стандартами. Но еще довольно много изделий выполнено в дюймовом исполнении. В таблице 2 приведены параметры резьб, с которыми возможно придется столкнуться.

Угол при вершине винтовых линий дюймовой резьбы составляет 55⁰. Шаг Р задают редко, пользуются им только для справки. Важнее количество ниток на дюйм резьбовой части изделия.

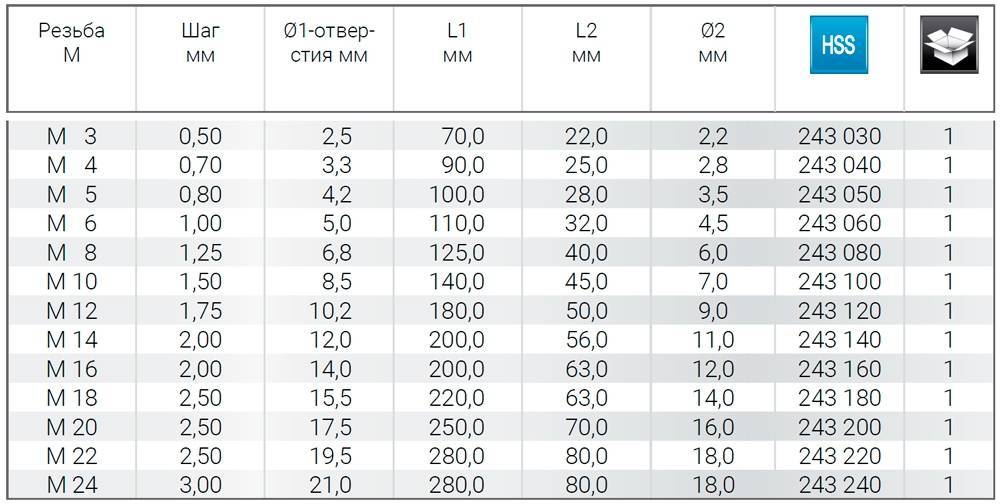

Ниже показана таблица дюймовых резьб с диаметрами и шагом.

Таблица 2: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр в дюймах | Номинальный диаметр в мм | Число ниток на дюйм | Шаг резьбы, мм | ||||||

| нормальная резьба | мелкая первая | мелкая вторая | мелкая третья | нормальная резьба | мелкая первая | мелкая вторая | мелкая третья | ||

| 1/16 “ | 1,588 | 36 | 48 | 54 | 64 | 0,706 | 0,529 | 0,470 | 0,397 |

| 1/8 “ | 3,175 | 36 | 48 | 54 | 72 | 0,706 | 0,529 | 0,470 | 0,353 |

| 3/16 “ | 4,763 | 24 | 36 | 48 | 54 | 1,058 | 0,706 | 0,529 | 0,470 |

| 1/4 “ | 6,350 | 20 | 24 | 30 | 36 | 1,270 | 1,058 | 0,847 | 0,706 |

| 5/16 “ | 7,938 | 18 | 20 | 24 | 30 | 1,411 | 1,270 | 1,058 | 0,847 |

| 3/8 “ | 9,525 | 16 | 18 | 20 | 24 | 1,588 | 1,411 | 1,270 | 1,058 |

| 7/16 “ | 11,113 | 14 | 16 | 18 | 20 | 1,814 | 1,588 | 1,411 | 1,270 |

| 1/2 “ | 12,700 | 12 | 14 | 16 | 20 | 2,117 | 1,814 | 1,588 | 1,270 |

| 9/16 “ | 14,288 | 12 | 14 | 18 | 24 | 2,117 | 1,814 | 1,411 | 1,058 |

| 5/8 “ | 15,875 | 11 | 12 | 14 | 16 | 2,309 | 2,117 | 1,814 | 1,588 |

| 3/4 “ | 19,050 | 10 | 12 | 16 | 20 | 2,540 | 2,117 | 1,588 | 1,270 |

| 7/8 “ | 22,225 | 9 | 10 | 12 | 16 | 2,822 | 2,540 | 2,117 | 1,588 |

| 1 “ | 25,400 | 8 | 10 | 16 | 18 | 3,175 | 2,540 | 1,588 | 1,411 |

| 1 1/8 “ | 28,575 | 7 | 8 | 10 | 12 | 3,629 | 3,175 | 2,540 | 2,117 |

| 1 1/4 “ | 31,750 | 7 | 8 | 9 | 10 | 3,629 | 3,175 | 2,822 | 2,540 |

| 1 3/8 “ | 34,925 | 6 | 8 | 10 | 12 | 4,233 | 3,175 | 2,540 | 2,117 |

| 1 1/2 “ | 38,100 | 6 | 9 | 12 | 16 | 4,233 | 2,822 | 2,117 | 1,588 |

| 1 5/8 “ | 41,275 | 5 | 6 | 8 | 10 | 5,080 | 4,233 | 3,175 | 2,540 |

| 1 3/4 “ | 44,450 | 5 | 6 | 10 | 12 | 5,080 | 4,233 | 2,540 | 2,117 |

| 1 7/8 “ | 47,625 | 5 | 6 | 7 | 8 | 5,080 | 4,233 | 3,629 | 3,175 |

| 2 “ | 50,800 | 5 | 8 | 10 | 12 | 5,080 | 3,175 | 2,540 | 2,117 |

| 2 1/4 “ | 57,150 | 5 | 8 | 10 | 12 | 5,080 | 3,175 | 2,540 | 2,117 |

| 2 1/2 “ | 63,500 | 4 | 5 | 6 | 8 | 6,350 | 5,080 | 4,233 | 3,175 |

| 2 3/4 “ | 69,850 | 4 | 5 | 6 | 8 | 6,350 | 5,080 | 4,233 | 3,175 |

| 3 “ | 76,200 | 3 | 4 | 6 | 10 | 8,467 | 6,350 | 4,233 | 2,540 |

Для проектирования дюймовых резьб задаются не значением конкретного шага, а количеством витков самой резьбовой канавки. Поэтому шаг нужен только для контроля. Обычно задаются количеством ниток. Отмеряют длину и считают, сколько ниток приходится на длине в 1 дюйм. Определить расстояние легко, достаточно разделить число 25,4 на число канавок.

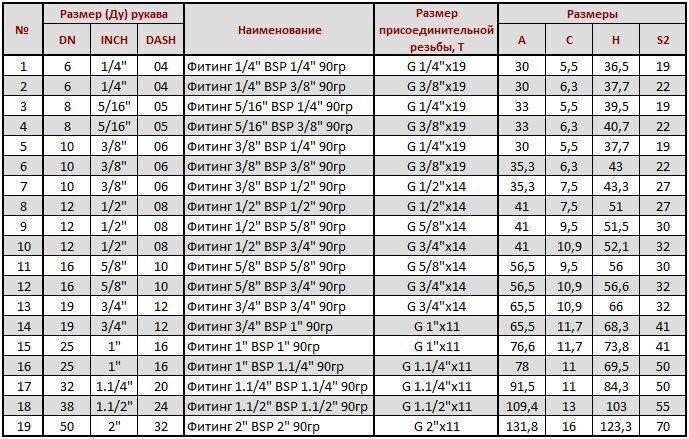

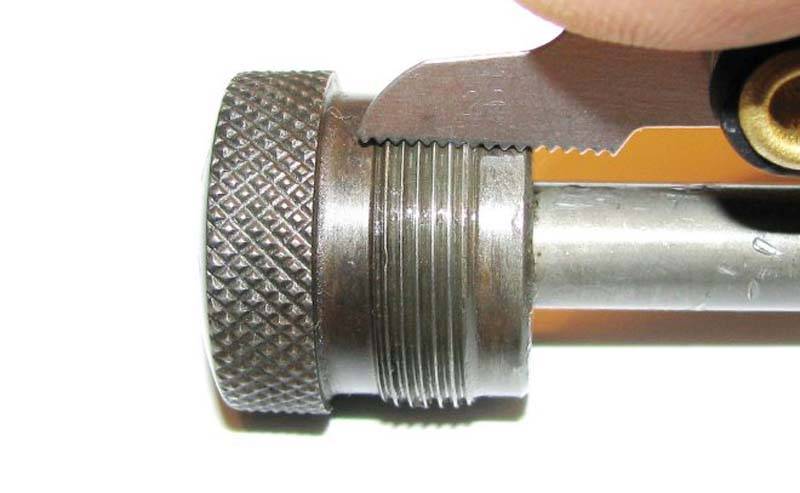

Штуцер для соединения трубопроводов разных диаметров

Диаметры резьбы

Это важнейший параметр, которым определяется метрическая резьба. Некоторые сведения отражены в таблице.

| № | Вид диаметра | Обозначение | Описание |

| Наружная | |||

| 1 | наружный | D | соответствует диаметру цилиндра, который условно описывается по вершинам (выступам) |

| 2 | внутренний | D1 | это диаметр цилиндра, условно описанного вокруг впадин |

| Внутренняя | |||

| 1 | наружный | d | соответствует диаметру цилиндра, который условно описывается по впадинам |

| 2 | внутренний | d1 | это диаметр цилиндра, условно описанного вокруг вершин (выступов) |

Кроме того рассматриваемый тип крепежного соединения определяется диаметрами:

- Средний (D2 – для наружной; d2 – для внутренней) – диаметр условного цилиндра, расположенного соосно с резьбой, все образующие которого пересекаются с ее профилем так, что получающиеся при пересечении с резьбовой канавкой отрезки, равняются половине ее номинального шага.

- Номинальный – это диаметр, используемый при обозначении на чертежах, в справочных материалах и другой документации; он характеризует ее размеры. Его величина равна величине наружного диаметра.

В ГОСТ 24705-2004 приведены стандартизированные значения перечисленных диаметров.

Размеры сбегов, недорезов, проточек для метрической резьбы крепежных изделий (ГОСТ 27148)

Стандарт распространяется на крепежные изделия с метрической резьбой по ГОСТ 8724 и устанавливает размеры сбегов резьбы, выполненной нарезанием или накатыванием, размеры недорезов при выполнении резьбы до упора, форму и размеры проточек для выхода резьбообрабатывающего инструмента.

Стандарт допускается распространять на изделия с метрической резьбой, не относящиеся к крепежным.

(размеры в мм)

Шаг резьбы РНоминальный диаметр резьбы с крупным шагом dСбег х, не болееНедорез а, не болееПроточка0,35 0,4 0,45 0,5 0,6 0,7 0,75 0,8 1 1,25 1,5 1,75 2 2,5 3 3,5 4 4,5 5 5,5 6

| нормальный ~ 2,5Р | короткий ~ 1,25 Р | нормальный ~ 3 Р | короткий ~ 2 Р | длинный ~ 4Р | dg (h13*) | g1, не менее | g2, не более 3Р | r ≈ 0,5 Р | |

| 1,6; 1,8 | 0,9 | 0,45 | 1,05 | 0,7 | 1,4 | d — 0,6 | 0,6 | 1,05 | 0,16 |

| 2 | 1 | 0,5 | 1,2 | 0,8 | 1,6 | d — 0,7 | 0,6 | 1,2 | 0,2 |

| 2,2; 2,5 | 1,1 | 0,6 | 1,35 | 0,9 | 1,8 | d — 0,7 | 0,7 | 1,35 | 0,2 |

| 3 | 1,25 | 0,7 | 1,5 | 1 | 2 | d — 0,8 | 0,8 | 1,5 | 0,2 |

| 3,5 | 1,5 | 0,75 | 1,8 | 1,2 | 2,4 | d — 1 | 0,9 | 1,8 | 0,4 |

| 4 | 1,75 | 0,9 | 2,1 | 1,4 | 2,8 | d — 1,1 | 1,1 | 2,1 | 0,4 |

| 4,5 | 1,9 | 1 | 2,25 | 1,5 | 3 | d — 1,2 | 1,2 | 2,25 | 0,4 |

| 5 | 2 | 1 | 2,4 | 1,6 | 3,2 | d — 1,3 | 1,3 | 2,4 | 0,4 |

| 6; 7 | 2,5 | 1,25 | 3 | 2 | 4 | d — 1,6 | 1,6 | 3 | 0,6 |

| 8 | 3,2 | 1,6 | 3,75 | 2,5 | 5 | d — 2 | 2 | 3,75 | 0,6 |

| 10 | 3,8 | 1,9 | 4,5 | 3 | 6 | d — 2,3 | 2,5 | 4,5 | 0,8 |

| 12 | 4,3 | 2,2 | 5,25 | 3,5 | 7 | d — 2,6 | 3 | 5,25 | 1 |

| 14; 16 | 5 | 2,5 | 6 | 4 | 8 | d — 3 | 3,4 | 6 | 1 |

| 18; 20; 22 | 6,3 | 3,2 | 7,5 | 5 | 10 | d — 3,6 | 4,4 | 7,5 | 1,2 |

| 24; 27 | 7,5 | 3,8 | 9 | 6 | 12 | d — 4,4 | 5,2 | 9 | 1,6 |

| 30; 33 | 9 | 4,5 | 10,5 | 7 | 14 | d — 5 | 6,2 | 10,5 | 1,6 |

| 36; 39 | 10 | 5 | 12 | 8 | 16 | d — 5,7 | 7 | 12 | 2 |

| 42; 45 | 11 | 5,5 | 13,5 | 9 | 18 | d — 6,4 | 8 | 13,5 | 2 |

| 48; 52 | 12,5 | 6,3 | 15 | 10 | 20 | d — 7 | 9 | 15 | 2,5 |

| 56; 60 | 14 | 7 | 16,5 | 11 | 22 | d — 7,7 | 11 | 17,5 | 3,2 |

| 64; 68 | 15 | 7,5 | 18 | 12 | 24 | d — 8,3 | 11 | 18 | 3,2 |

Классы точности и правила маркировки дюймовой резьбы

Дюймовая резьба по ГОСТу может соответствовать одному из классов точности: 1, 2 или 3. Соседнее место с цифрой, обозначающей класс точности, занимает буква А (соответствует наружной резьбе) или В (внутренней). Отметим, что 1-му классу точности соответствуют самые грубые резьбы, а 3-му самые точные, именно к ним предъявляются наиболее жесткие требования.

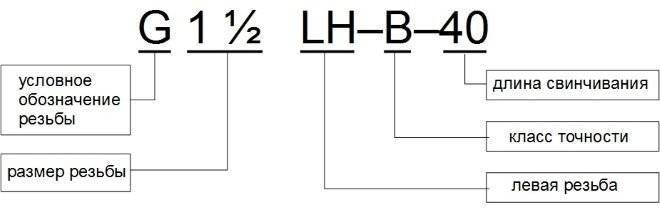

Понять, каким параметрам соответствует конкретный резьбовой элемент, необходимо разобраться с обозначениями, которые на него нанесены. В маркировке имеется следующая информация:

- номинальный размер дюймовой резьбы;

- число витков на дюйм длины;

- группа;

- класс точности.

Маркировка наносится на саму деталь или упаковку с деталями и представляет собой буквенно-числовой код следующего вида T1 T2 X Y1 Y2 — Z.

Этот код расшифровывается следующим образом.

- Т1 — параметр говорит о категории резьбовой запчасти и может иметь несколько значений: М (метрическая резьба), МК (коническая), Tr (трапециевидная однозаходная), S (упорная однозаходная), G (трубная цилиндрическая).

- Т2 — обозначает внешний диаметр запчасти, для дюймовых резьб указывается в дюймах.

- Х — символ-разделитель, который не несет смысловой нагрузки, но обязателен к нанесению по ГОСТу.

- Y1 — ширина резьбового шага, которая даже на дюймовых резьбах указывается в миллиметрах. В редких случаях параметр может указываться в дюймах, но тогда рядом с числом ставятся две насечки, которые говорят, что перед нами дюймы.

- Y2 — направление резьбового винта. Есть резьба левая, параметр обозначают как LH. Если правое — его пропускают.

- — тоже относится к символам-разделителям, который отделяет главную часть кода от параметра Z.

- Z — параметр, который указывает на класс точности резьбы. Может принимать вид обозначений 4k, 6h, 6E, 8G, 8D и др.

Пример условного обозначения дюймовой резьбы

Расшифровка маркировки дюймовой резьбы

Обозначение дюймовой резьбы в технической документации разберем на примере маркировки G 2” LH-2-40.

- G — показывает, что резьба трубная цилиндрическая.

- Цифра 2 указывает на размер наружного диаметра в дюймах.

- LH — эти буквы говорят о том, что резьба левая.

- Цифра 2 информирует о классе точности.

- Цифра 40 указывает на длину завинчивания.

Как самостоятельно измерить шаг резьбы?

Иногда возникает необходимость измерения шага резьбы у имеющихся резьбовых соединений. Приходится использовать самые разные приспособления для выполнения подобной операции со специальным приспособлением и без резьбомера. Способов узнать значение шага несколько, освоить их несложно.

Здесь показаны способы измерений шага резьбы

Использование линейки

- Нужно взять линейку.

- Положить болт (винт).

- Померить расстояние между пятью (десятью) витками.

- Разделить на количество канавок.

- Полученный результат нужно округлить до ближайшего стандартного.

Если для наружных резьб подобный способ подходит, то для внутренних может оказаться сложным вставить линейку внутрь отверстия. Поэтому приходится предпринять дополнительные действия.

Пластилиновый слепок

- Из пластилина (воска, парафина, стеарина) нужно скатать колбаску, которая будет соответствовать отверстию.

- Охладить заготовку. При наличии холодильника задача упрощается. Если нет, то на некоторое время оставить в тени, чтобы заготовка приобрела твердость.

- Ввернуть колбаску в резьбу. Стараться сильно не согревать дыханием и пальцами.

- Вывернуть наружу. Теперь на руках появилось «зеркальное» отражение резьбы. Остается измерить стержень так, как описано выше.

Использование бумаги

Бывает так, что сама резьба довольно загрязнена. Поэтому разглядеть, сколько витков, сложно. Поэтому используют метод «бумаги».

- Небольшой фрагмент бумажки берется в руки.

- По резьбе проводится так, словно заворачивается или отворачивается предмет.

- На листе остаётся оттиск.

- Нужно посчитать количество витков и замерить расстояние штангенциркулем или линейкой.

Внимание! Можно измерять не только наружные, но внутренние резьбы. Можно скатать небольшой стержень, накрутить на палочку

Потом заворачивать в отверстие. Остается только произвести измерения и расчёты.

Использование резьбомера

В специализированных магазинах можно приобрести резьбомер. Количество измерительных пластин у этого устройства может быть различным. Чем больше, тем удобнее использовать резьбомер.

Остается только прислонять разные пластинки, подбирая наиболее подходящий образец.

Пример определения размера шага резьбы резьбомером.

Когда возникает вопрос о том, какая нужна или имеется резьба, начинать желательно с производителя. Если США и Великобритания, то можно предполагать наличие дюймовых резьб. Для отечественных европейских и китайских изделий используют метрические резьбы.

Republished by Blog Post Promoter

Применение табличной информации

Как и для многих других способов металлообработки, есть стандарты резьбы метрической. Они прописываются в нормативных актах. Ниже мы перечислим документы, в которые необходимо обращаться для того, чтобы найти подходящую таблицу:

- ГОСТ 8724-2002. Здесь предложены стандартные требования по диаметрам и шагам. Наш отечественный норматив был издан еще во времена СССР, но затем дополнялся и обновлялся. В 2004 году был проверен на соответствие международной системе. Оказалось, что наши рамки значительно шире, мы рассматриваем как миниатюрные детали от 0,25 мм, так и большие – до 60 см. В то время как зарубежная номенклатура типизированных размеров варьируется в рамках от 1 до 300 мм.

- ГОСТ 9150-81. Здесь предлагаются нормы, по которым определяется взаимозаменяемость запасных частей. Ведь многие детальки входят если не идеально, то просто подходят и могут использоваться в быту.

- ГОСТ 16093-81. Определяет уровень точности, а также правила маркировки. Необходим скорее для изготовителей и в повседневной жизни не используется.

Эти нормативы применяются изготовителями, покупателями для домашнего обихода, а также для работы на станках.

Резьба метрическая. Размеры.

На рисунках приведены размеры резьб диаметрами 5… 64 мм, используемые при расчетах на прочность.

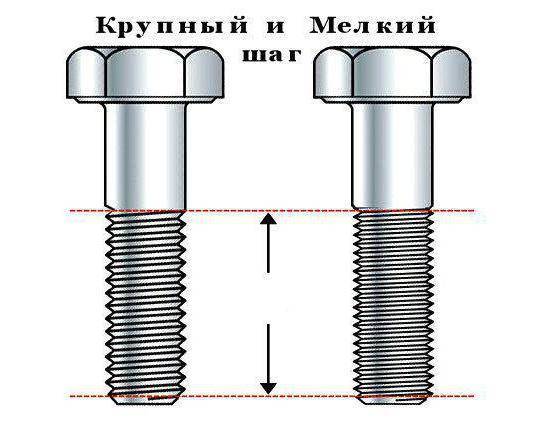

Выбор шага резьбы зависит от требуемой прочности стержня винта, ослабленного резьбой, условий самоторможения или необходимости тонкой регулировки.

Для облегчения расчетов дополнительно приведены расчетный диаметр винта, площадь расчетного сечения винта и угол подъема винтовой линии на среднем диаметре резьбы.

Примечания:

- Полужирным шрифтом выделены крупные шаги резьб.

- Обозначения резьб смотри выше.

- Расчетный диаметр dр винта определен по зависимости , где d3 — внутренний диаметр болта.

- Площадь расчетного сечения Ар определена по зависимости .

- Угол подъема резьбы ψ определен для среднего диаметра (d2) резьбы по зависимости

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Механические свойства болтов, винтов, шпилек, гаек.

- Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

Основной шаг

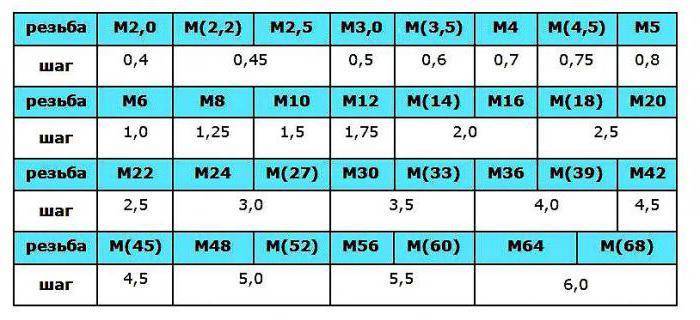

Представим эти нормы в виде таблицы, но отметим, что есть стандартизированные разъемы, а есть нестандартные. Для последних используют специальные параметры, чтобы создать пару. Предлагаем табличные данные:

Таблица болтов с шагом резьбы для болтов, гаек, винтов и резьбовых шпилек.

Как определить размер резьбы без резьбомера, читайте в нашей специальной статье.

Шаг основной резьбы, мм / Диаметр отверстия под резьбу, мм

Шаг мелкой резьбы, мм / Диаметр отверстия под резьбу, мм

Буква “М” около диаметра резьбы дает нам знать, что резьба метрическая, т.е. не дюймовая, а именно метрическая

Метрический шаг резьбы – расстояние в миллиметрах между двумя идентичными точками, расположенными на одноименных боковых соседних витках профиля. Измеряется параллельно оси резьбы. Это один из ключевых параметров резьбового изделия, наряду с диаметрами (номинальным, внутренним, наружным), направлением вращения, типом профиля, количеством ходов. В ГОСТ 8724-2002 указано соответствие этих характеристик в диапазоне диаметров от 0,25 до 600 мм и шагов от 0,075 до 8 мм.

В соответствии с нормативным документом предприятиями-производителями может выпускаться крепеж с 2-мя типами шагов метрической резьбы – мелким и крупным. Для одного размера крепежного изделия стандартом определен только один крупный и несколько мелких шагов резьбы. Для крепежа номинальным диаметром менее 1 мм в соответствии с ГОСТом установлен только крупный, от 1 мм до 64 мм – крупный и мелкий, от 72 мм до 600 мм – только мелкий.

Достоинства и недостатки резьбовых соединений

Соединения, получаемые с ее помощью, пожалуй, самые распространенные среди разъемных. В отличие от прочих видов разъемных соединений они обладают следующими достоинствами:

- надежностью;

- простотой монтажа и демонтажа;

- низкой стоимостью, которая обусловлена унификацией и массовым изготовлением крепежных деталей. Для производства применяют как точение, так и накатку.

Это соответственно снижает прочностные параметры соединения. Довольно, часто, в узлах, где использована резьба, приходится применять дополнительные устройства для предотвращения самораскручивания. Разумеется, средства стопорения применяют исходя из назначения узла, например, колесо автомобиля.

Виды резьбы

Как уже отмечалось, все виды стыков этого класса стандартизированы. Например, ГОСТ 24705-2004 определяет размеры метрического профиля, в частности, угол в основании, шаг и пр. Всего к метрическому виду относят порядка 15 отечественных и иностранных стандартов.

Существует так же и классификация стыков этого типа. Ее выполняют на основании ее геометрических размеров, расположению на изделии и количеству заходов, или исходя ее практического использования.

Ниже приведен перечень, в котором указаны типы конструкций разъемных соединений и их обозначения:

- метрическая (M);

- метрическая коническая (MK);

- цилиндрическая (MJ);

- трубная цилиндрическая (G);

- трубная коническая (R);

- круглая для санитарно-технической арматуры (Кр);

- трапецеидальная (Tr);

- упорная (S);

- упорная усиленная (S45°);

- эдисона круглая (E);

- метрическая (EG-M);

- дюймовая цилиндрическая (UTS: UNC, UNF, UNEF, 8UN, UNS);

- дюймовая (BSW);

- дюймовая коническая (NPT);

- нефтяной сортамент.

Трубная дюймовая резьба

Все эти конструктивные элементы используются во всех отраслях промышленности, начиная от авиационной и закачивая пищевой.

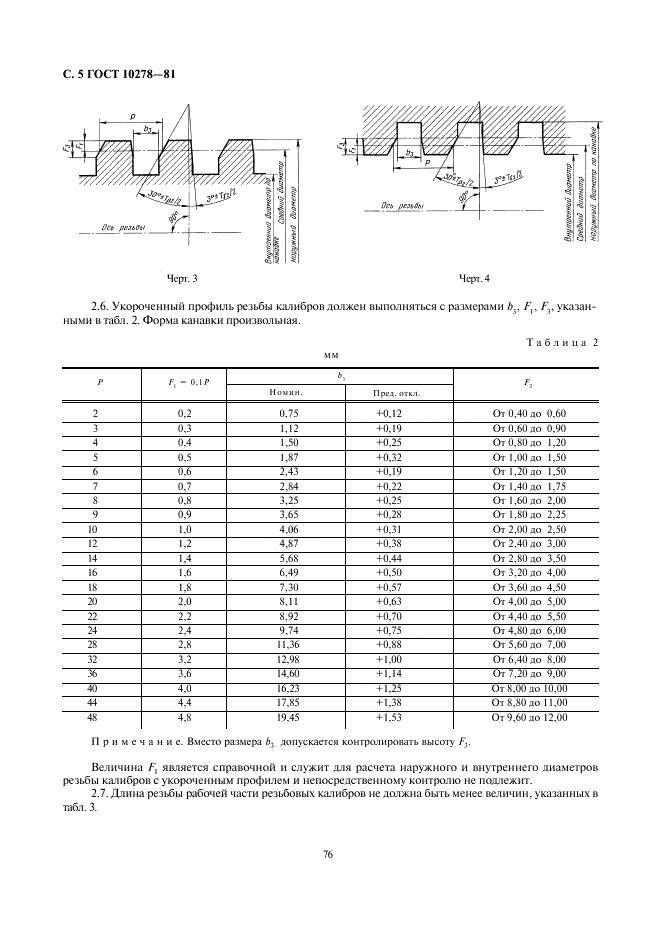

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Соответствие двух систем обозначений

В связи с тем, что угол на вершине витков дюймовой трубы более острый, на одном и том же отрезке помещается большее количество гребней. Точно совместить детали с метрической и дюймовой резьбами невозможно. Хотя параметры частей похожи, даже небольшая разница может стать причиной протекания. Поэтому при соединении фитингов с разной резьбой нужно делать дополнительное уплотнение.

Примерное соответствие наиболее часто применяемых резьб с учетом допусков указано в таблице:

| Дюймовая | Метрическая | ||

|---|---|---|---|

| Наименование | Наружный диаметр, мм | Наименование | Внешний диаметр, мм |

| 1/8 | 9,3 – 9,7 | М 10х1,5 | 9,7-9,9 |

| 1/4 | 12,9 – 13,1 | М 14х1,5 | 13,6-13,9 |

| 1/2 | 20,5 – 20,9 | М 22х1,5 | 21,6-21,9 |

| 1 | 33,0 – 33,2 | М 36х2 | 35,6-35,9 |

Размеры метрических резьб

Разброс величин диаметров этой резьбы в промышленности имеет диапазон от 0,25 до 600 мм, причем при диаметре более 68 мм резьба будет только мелкой, тогда как до этой величины ― варьируется. Резьба с крупным шагом применяется в соединениях, находящихся под большой и ударной нагрузкой. Также интересно то, что у крупной резьбы шаг всегда фиксирован по отношению к диаметру, в отличии от мелкого, который может меняться, что отдельно и дополнительно указывается при маркировке.

Например, если в технических документах или чертежах в местах соединения деталей встречается «М16», это значит, что под буквой М понимается метрическая резьба. Размеры внешнего диаметра витков ― 16 мм, и крупный шаг стандартной резьбы ― 2 мм, согласно сведениям, указанным в таблице (резьба второго ряда указана в скобках). Итак, резьба метрическая: основные размеры (ГОСТ 24705-2004).

Разница между дюймовой и метрической резьбой

В российских изделиях может применяться резьба, величина которой выражена как в миллиметрах, так и в дюймах. Единица измерения – не единственное различие между видами нарезки. Их характеризует обозначение на корпусе или в чертеже и допустимый угол при вершине зубцов. Кроме того, дюймовая нарезка может быть английского (BSW) или американского (UNC) образца, что меняет ее размеры.

Согласно российским стандартам, в метрической системе угол при вершине витков всегда составляет 60°, а в дюймовой он может быть равен 55°. Соответственно, гребни винтовой нарезки становятся более острыми, а их число на заготовках одинаковой длины увеличивается.

Однако многие изделия, применяемые сейчас в России, изготовлены по американскому образцу, где угол при вершине выступов равняется 60°. Об этом говорит буква G, нанесенная на корпус фитинга.

Дюйм не относится к метрической системе мер. Его размер соответствует 2,54 см, т. е. 25,4 мм.

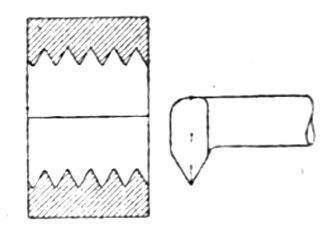

Нарезание треугольной резьбы

Фиг. 336. Резец для треугольной резьбы.

Нарезание треугольной резьбы на токарных станках производится большей частью резцами обычного типа, заточенными под требуемым углом 60° для метрической резьбы и резьбы Селлерса и 55° — для резьбы Витворта (фиг. 336).

Правильный профиль резьбы обеспечивается соответствующим профилем фасонного резьбового резца, который должен быть заточен как можно тщательнее, и правильной установкой резца относительно детали; резец должен быть расположен строго перпендикулярно к оси станка, так как в противном случае резьба получится косой («пьяная резьба), кроме того, верхняя грань резца должна быть расположена на высоте центров.

Фиг. 337. Резьбовые резцы призматические.

Фиг. 338. Круглый резьбовой резец.

При другом её положении резьба будет нарезана с неправильным углом. Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов — призматических (фиг. 337;, круглых (фиг. 338;, а также резцов в пружинных державках (фиг. 339 и 340), которые должны пружинить в направлении резания, а отнюдь не в направлении подачи.

Фиг. 339. Пружинная державка.

Фиг. 340. Пружинная державка улучшенной конструкции.

При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуется черновые проходы производить одним резцом с менее точным профилем, а чистовые проходы — чистовым резцом.

Фиг. 341. Приспособление для нарезания резьбы поворотным резцом.

В настоящее время применяется приспособление (фиг. 341) со специальным резцом, имеющим 8—10 зубьев, различающихся между собой профилем; так, 1-й зуб является черновым, а 8-й или 10-й — окончательным, чистовым резцом; иначе говоря, для каждого прохода используется специальный профиль.

Зубья резца поворачиваются при помощи рукоятки, которая вместе с резцом закрепляется в суппорте.

Более усовершенствованная головка отличается от многозубого резца тем, что вместо зубьев применяются круглые, дисковые резцы, срок службы которых значительно больше.

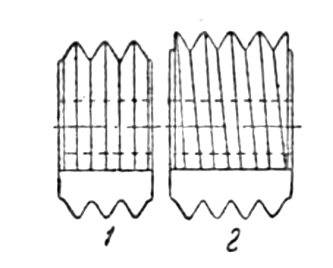

Фиг. 342. Гребёнки.

Чтобы увеличить производительность резьбовых резцов и сократить таким образом время нарезания, стали применять резцы с несколькими зубьями, так называемые гребёнки (фиг. 342).

При нарезании гребёнкой работа распределяется между несколькими зубьями; для этой цели концы зубьев стачиваются от одного края гребёнки к другому, так что глубина резания постепенно увеличивается.

Особенно выгодно применять гребёнки при изготовлении больших партий одинаковых изделий.

Фиг. 343. Нарезание резьбы до буртика.

Фиг. 344. Круглые гребенки.

Гребёнки нельзя применять при нарезании предметов, где резьба идёт до определённого выступа или буртика (фиг. 343), так как часть, находящаяся ближе к буртику, не получит полной резьбы.

Для резьб особой точности гребёнки также не применяются; в этом случае при крайней необходимости их можно использовать только для предварительного нарезания.

Круглые гребёнки выполняются в форме дисков или снабжаются резьбой (фиг. 344); первые (фиг. 344, 1 ) применяются при остроугольной резьбе с малым углом подъёма; вторые (фиг. 344, 2 ) —для резьбы с большим углом подъёма; они снабжены резьбой, обратной по отношению к резьбе обрабатываемого предмета; если этот предмет должен иметь левую резьбу, то резец имеет правую, и наоборот.

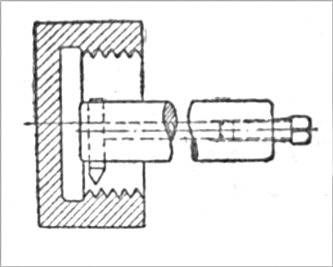

Фиг. 345. Резец для нарезания внутренней резьбы.

Фиг. 346. Оправка для резьбового резца при нарезании сквозных отверстий.

Для нарезания внутренней резьбы часто применяют резец, показанный на фиг. 345.

Эти резцы должны отковываться; они трудно затачиваются и поэтому применяются только для малых диаметров.

Фиг. 347. Оправка для резьбового резца при нарезании не сквозных отверстий.

Фиг. 348. Круглый резец для внутренней резьбы.

Для больших диаметров пользуются оправками, в которых закрепляются резьбовые резцы для сквозных отверстий (фиг. 346) и для не сквозных отверстий (фиг. 347), в которых необходимо заранее расточить канавку для выхода резца.

Вставные резцы изготовляются и затачиваются одинаково, независимо от рода оправки.

Круглые резцы применяются и для внутренней резьбы, но обычно выполняются цельными со стержнем (фиг. 348).

Нарезание мелкой трапецеидальной резьбы производится примерно так же, как и нарезание треугольной резьбы, и такими же резцами.

Крупная, крутая трапецоидальная резьба так же, как и прямоугольная, нарезается только обыкновенными резцами, так как при призматических и круглых резцах невозможно избежать трения резца о стенки прямоугольной канавки.