Список использованной литературы

1. Борисов Ю.С. Газотермические покрытия из порошковых материалов / Ю.С. Борисов, Ю.А. Харламов. – Киев: Наукова Думка, 1987. – 210 с. 2. Витязь П.А. Теория и практика газопламенного напыления / П.А. Витязь, В.С. Ивашко, Е.Д. Мануйло. – Минск: Навука і техніка, 1993. – 295 с. 3. Кудинов В.В. Нанесение плазмой тугоплавких покрытий / В.В Кудинов, В.М. Иванов. – М.: Машиностроение, 1981. – 192 с. 4. Рыкалин Н.Н. Физические и химические проблемы соединения разнородных материалов / Н.Н. Рыкалин, М.X. Шоршоров, Ю.Л. Красулин. // Неорг. материалы. – 1965. – Т.1. – С. 29 – 36. 5. Терехов Д.Ю. Способ подготовки поверхности перед газотермическим напылением / Д.Ю. Терехов, Б.М. Соловьев // Авторское свидетельство СССР №1638198 AI С23С 4/02 30.08.91 Бюл. №32. – Всесоюзное научно-производственное объединение восстановления деталей «Ремдеталь». 6. Надольский В.О. Способ подготовки поверхности деталей / В.О. Надольский, А.Н. Навознов // Авторское свидетельство СССР № 1758082 AI С23С 4/02 30.08.92. Бюл. №32. 7. Медведев Ю.А. О влиянии шероховатости и степени наклепа на прочность сцепления плазменных покритий / Ю.А. Медведев, И.А. Морозов // Физика и химия обработки материалов. – 1975. – №4. – С. 27-30. 8. Поповкин Б.А. Прогрессивная технология и оборудование для дробеструйной очистки метала / Б.А. Поповкин // Технология, организация производства и управления. – 1978. – №10. – С. 31-35. 9. Ивашко В.С. Прочность сцепления покрытий из самофлюсующихся твердых сплавов / В.С Ивашко // Машиностроение. – 1979. – Вып. 2. – С. 103-105. 10. Кудинов В.В. Получение покрытий высокотемпературным распылением / В.В Кудинов., Л.К. Дружинин. – М.: МИР, 1973. – 85 с. 11. Куприянов И. Л. Газотермические покрытия с повышенной прочностью сцепления / И. Л. Куприянов, М. А. Геллер. – Минск: Навука і тэхніка, 1990. – 176 с. 12. Масино М.А. Организация восстановления автомобильных деталей / М.А. Масино. – М.: Транспорт, 1981. – 176 с.

Методы вакуумного напыления

Помимо вакуума, в напылении могут учувствовать и другие физические процессы. Нижеприведенная классификация также будет касаться и веществ, которые будут напыляться на поверхность.

Вакуумно-плазменное напыление

Вакуумно-дуговое нанесение покрытий проводится по следующему механизму. Катодом выступает поверхность, на которую необходимо нанесение пленки, анодом выступает подложка газоразряда. Когда дуга накаляет атмосферу до предельной температуры, происходит переход напылительного материала в газообразную фазу и перенос его к катоду. Затем молекулы напылителя конденсируются на поверхности изделия, образуя однородный слой. Однородность в установках вакуумно-дугового напыления может быть отрегулирована вплоть до получения исходного изделия с разводами напылителя.

Такая сложная технология применяется для нанесения сверхтвердых покрытий на режущие и сверлящие инструменты. Крепкие износостойкие буры для перфораторов создаются с помощью вакуумно-плазменного напыления.

Высокопрочные буры для перфоратора

Ионно-вакуумное напыление

Считается самым экологически чистым способом нанести покрытие на любую металлическую поверхность. Минус заключается в дорогостоящем оборудовании, далеко не каждое предприятие может себе позволить его покупку и установку.

Жесткие требования также предъявляются к чистоте поверхности, однако конечный результат превосходит все ожидания. Нанесенное покрытие отличается высокой однородностью, прочностью и износоустойчивостью, поэтому таким способом напыляют покрытия на детали и механизмы, которые будут эксплуатироваться в жестких климатических условиях. Является последней операцией, после которой дальнейшая обработка деталей не допускается – ни сварки, ни резки быть не должно.

Вакуумное напыление алюминия

Нанесение алюминия считается самым популярным способом металлизации практически любой поверхности. Универсальность алюминия позволяет наносить его на такие необычные поверхности, как пластик и стекло, причем, в отличие от остальных металлов, здесь не нужно дополнительное лаковое покрытие для прочности. Алюминий обычно используется в декоративных целях – им обрабатываются автомобильные аксессуары и отражатели для фар, косметические элементы, ручки шкафов и дверей, швейные принадлежности. Этот металл хоть и не отличается высокой прочностью, однако отработка технологии позволила сильно уменьшить стоимость такого напыления, делав его самым распространенным в мире.

Отражатель автомобильной фары с алюминиевым покрытием

Вакуумное напыление металлов

Помимо алюминия, имеется ряд не менее распространенных металлов для напыления. Благодаря различным физическим и химическим свойствам они нашли применение абсолютно во всех отраслях промышленности. Основные назначения напыленных металлов:

- улучшение проводимости;

- повышение изоляции;

- придание износоустойчивых и антикоррозийных свойств.

Регулирование температуры при нанесении слоя покрытия позволяет придать конечному изделию практически любой оттенок, этим часто пользуются для нанесения покрытий «под золото» (используются никеле-титановые сплавы).

Широкое распространение напыление титана и серебра нашли в медицине. Эти уникальные металлы очень хорошо взаимодействуют с организмом человека и имеют антибактериальные свойства. Имплантаты и хирургические инструменты (а также стоматологические и прочие) практически везде имеют напыление серебра – высокая гарантия прочности и стерильности инструмента.

Вакуумное ионно-плазменное напыление

Под воздействием высоких температур покрытие не просто конденсируется на поверхности детали, оно буквально запекается на нем, что придает конечному изделию очень высокие технические характеристики – износоустойчивость при механическом воздействии и хорошую сопротивляемость жестким погодным условиям.

Сущность и назначение плазменного напыления металлов

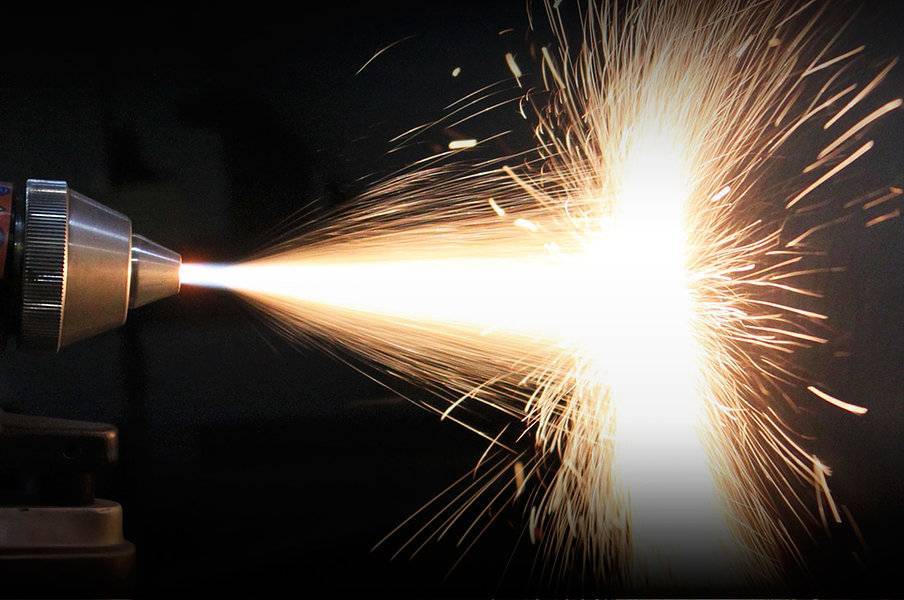

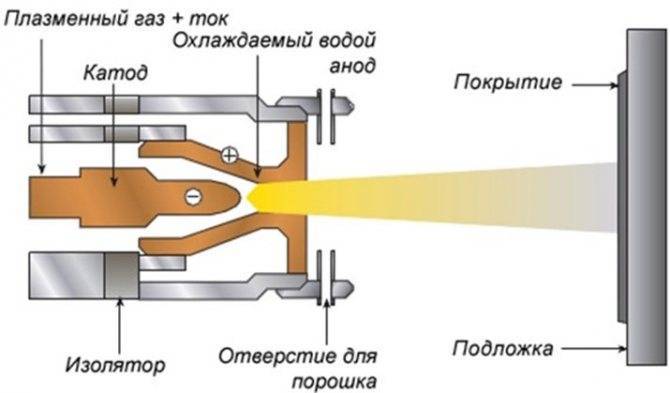

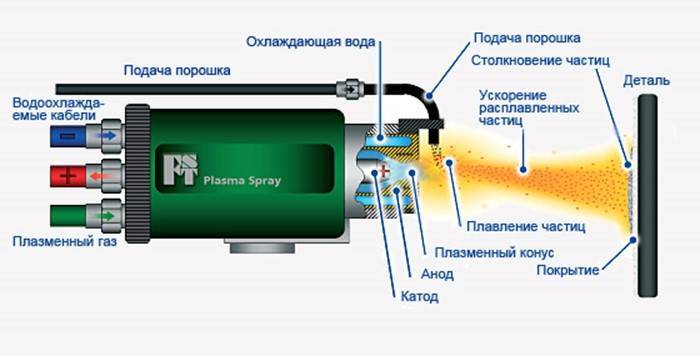

Суть процесса плазменного напыления заключается в том, что в струю из плазмы, которая имеет сверхвысокие температуры и направлена на обрабатываемый объект, подают дозированное количество частиц металла. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. К плазменному напылению прибегают в следующих случаях:

- Создание защитного слоя на изделии. Это может быть механическое усиление, когда на менее прочное основание наносят более прочный металл. С помощью диффузионной металлизации также можно увеличить сопротивляемость детали коррозионному воздействию, если наносить пленку из оксидов или металлов, мало подверженных окислению.

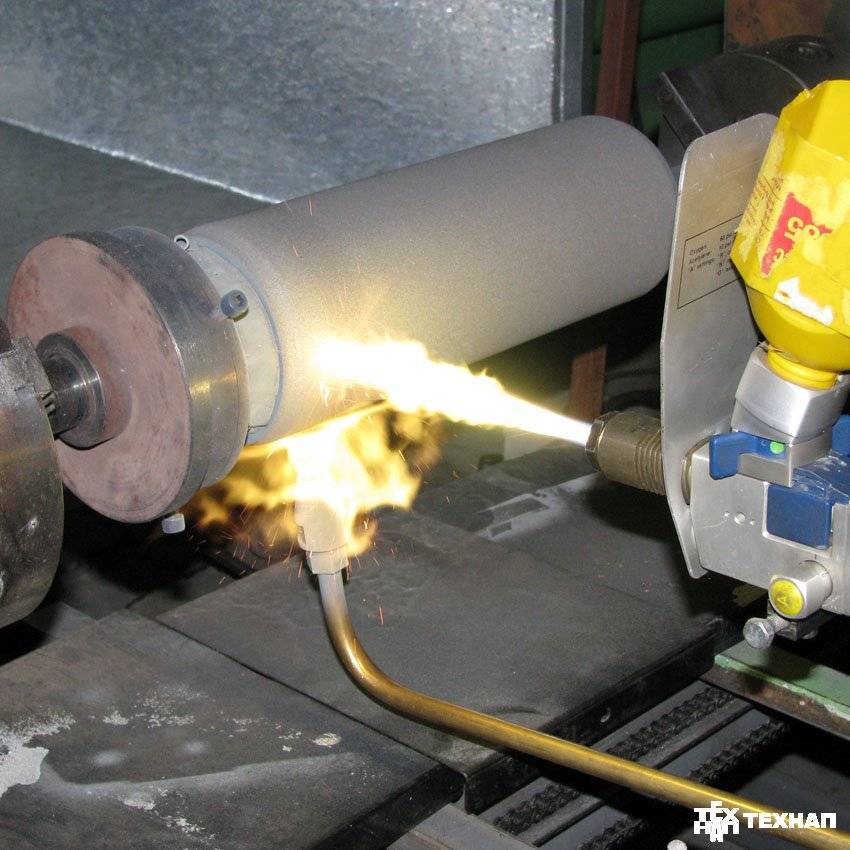

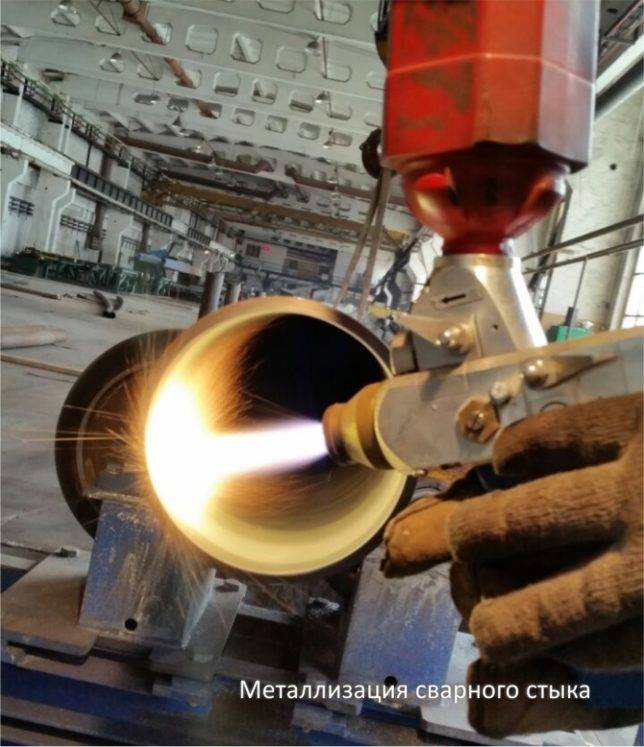

- Восстановление изношенных деталей. В этом случае за счет нового слоя покрытия можно убрать дефекты разрушения поверхности, чтобы придать изделию первоначальное состояние. В качестве материала напыления здесь используют металл, идентичный материалу основания.

Плазменное напыление отличается от других видов напыления рядом особенностей:

- Благодаря тому что плазма воздействует на исходное основание при помощи сверхвысоких температур (5000–6000 градусов по Цельсию), процесс протекает в ускоренном режиме. Иногда достаточно долей секунд, чтобы получить заданную толщину напыления.

- Диффузионная металлизация позволяет наносить как монослой на поверхность, так и делать комбинированное напыление. При помощи плазменной струи можно дополнять диффундируемый металл элементами газа, необходимыми для насыщения слоя элементарными частицами нужных химических элементов.

- При плазменном напылении практически отсутствует эффект дополнительного окисления основного металла. Это связано с тем, что реакция протекает в среде инертных газов без привлечения кислорода.

- Финальное покрытие обладает высоким качеством за счет идеальной однородности и равномерности проникновения атомов напыляемого металла в слой основания.

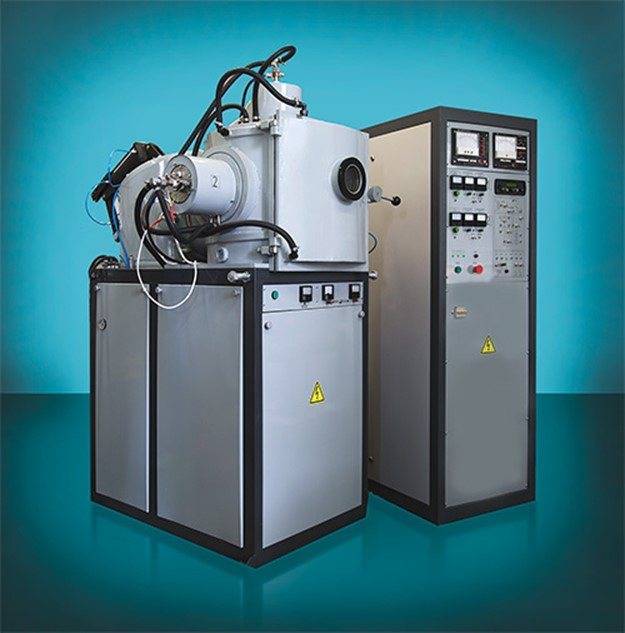

Установки ионно-плазменного напыления

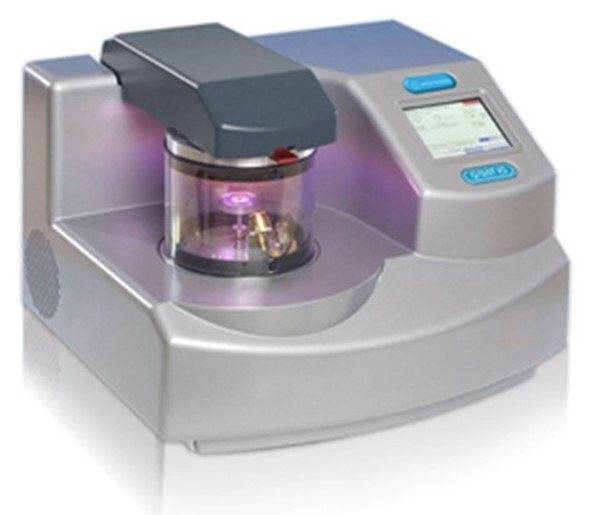

Установки ионно-плазменного напыления разрабатываются на основе двух схем: «Булат» и «Пуск». Их рабочие камеры устроены так, что возможно нанесение качественной однородной и многослойной мишени в условиях сниженной температуры.

Оборудование для ионно-плазменного напыления состоит из следующих частей:

- цилиндрический корпус;

- водоохлаждающая система;

- вакуумная система;

- электродуговой испаритель;

- основа;

- электрическая часть;

- механизм вращения;

- дверца.

Дверь расположена на боковой стенке корпуса, образуя вакуумную камеру. Стенки двойные, внутри находится полость водоохлаждения. На поверхности стен установлены электродуговые испарители. Их количество 2 шт. Третий испаритель расположен на дверце. Водоохлаждающая система состоит из труб и распределительной панели, оснащенной воронкой для зрительного контроля над протоком жидкости. Также на ней расположены датчики уровня. На коллекторе установлены вентили, с помощью которых регулируется расход воды. Давление в камере обеспечивается вакуумной системой. Остаточное давление регулируется автоматическим регулятором напуска газа. Вакуумная система состоит из 2-х видов клапанов: с электромагнитным приводом и напускного контролируемого. Также включает в себя электронный блок управления. Механизм вращения находится внутри основы, там же расположены блоки поджига дуги. Снаружи основы находится вакуумная система, панель, регулирующая водоохлаждение, электронный ключ. Наиболее востребованы следующие установки ионно-плазменного напыления:

- МАП-1М;

- АПН-250;

- Булат-3Т;

- Пуск 83;

- Булат-6К;

- ЮНИОН;

- ННВ 6.6-И1.

Их отличия заключаются во внешних размерах, скорости покрытия, габаритах вакуумной камеры, доступных показателях напряжения на детали и энергии однократных ионов.

Принцип работы у всех установок одинаков. Подложка подготавливается и закрепляется в технологической оснастке. Создается вакуум в камере. Затем включают электропривод, передающий планетарное вращение вокруг своей оси деталям. Также подложка вращается вокруг катода. После приведения в движения детали и катода, который возвратно-поступательно ходит вдоль основной оси, включают катушки анода. Приводится в действие электромагнитный фиксатор, начинается подача электрического потенциала смещения с отрицательным показателем на подложку. Затем возбуждается вакуумный дуговой разряд между катодом и анодом. Горение разряда поддерживает инверторный источник питания. Мишень превращается в плазму, которой покрывают деталь.

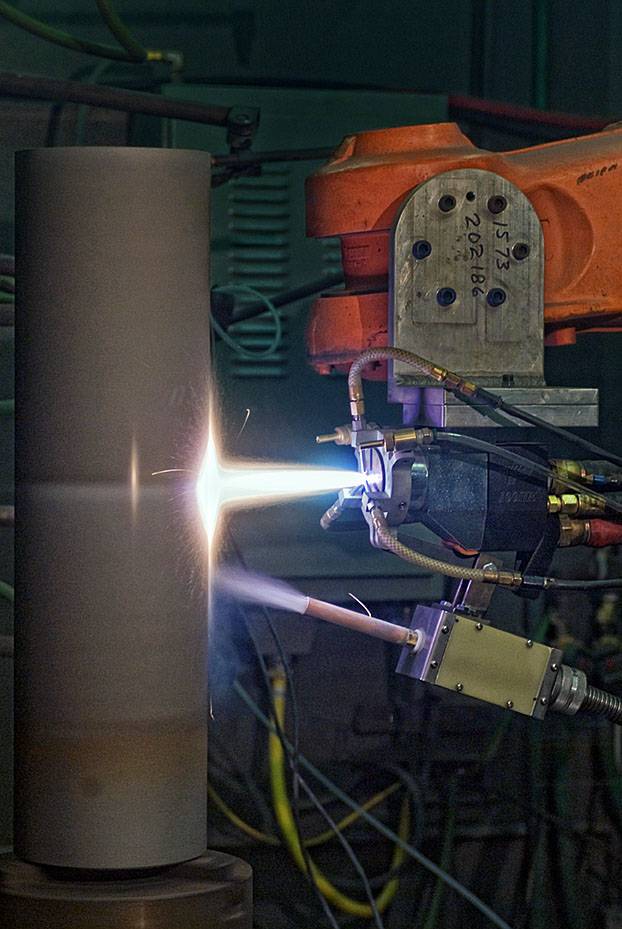

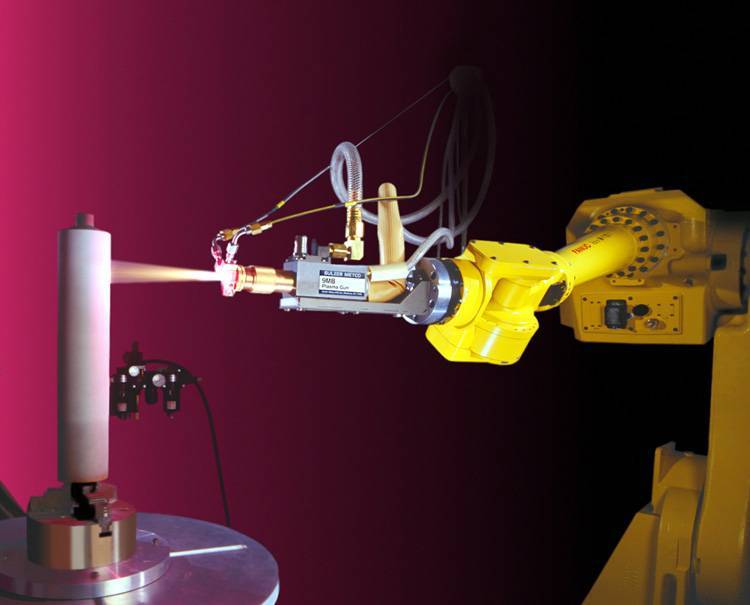

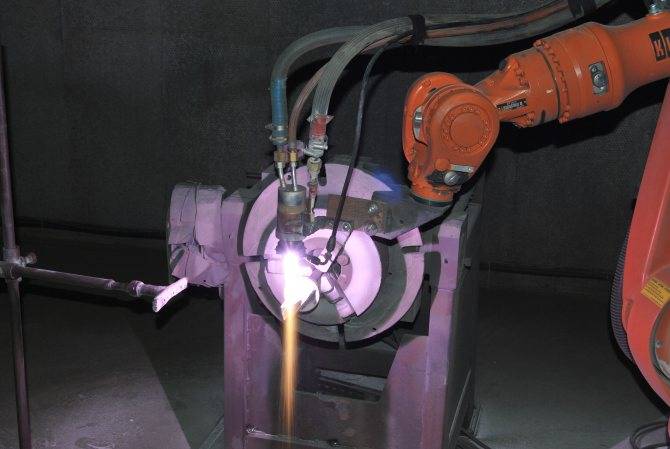

Применяемое оборудование

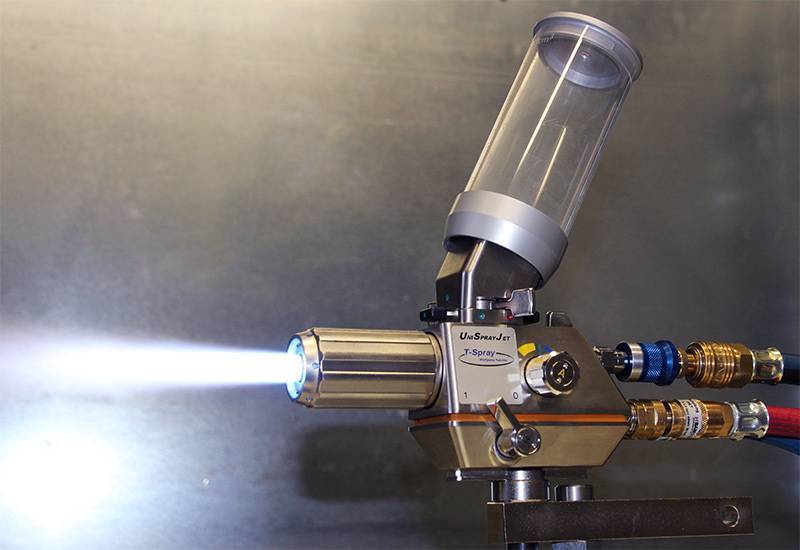

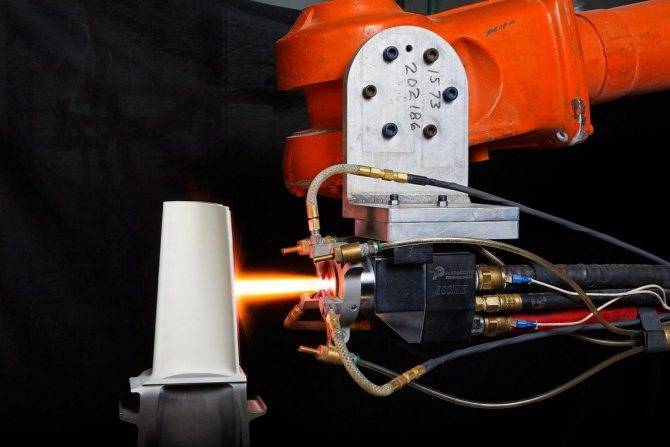

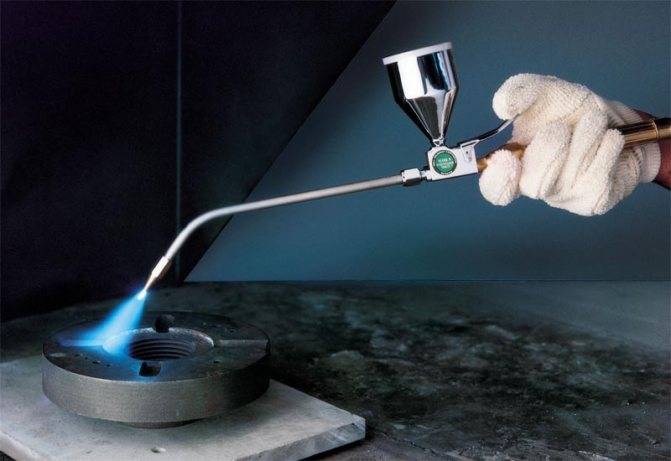

Современные производители предлагают широкий выбор установок для газопламенного напыления. В качестве примера рассмотрим устройство оборудования отечественного производства типа ППМ-10 (на фото).

Основными узлами установки являются:

- Распылительный аппарат, который имеет внешнее сходство с пистолетом.

- Пульт управления газами.

- Камера для выполнения обработки.

- Подставки.

Для выполнения газопламенного напыления используются следующие расходные материалы:

- ацетилен;

- кислород;

- воздух, очищенный от влаги и механических включений.

Газопламенное напыление – востребованная технология, основными достоинствами которой являются высокая производительность и низкая себестоимость работ. А вы сталкивались с этим методом обработки? Как вы считаете, в какой отрасли промышленности газопламенное напыление пользуется наибольшим спросом? Напишите ваше мнение в блоке комментариев.

Методы вакуумного напыления

К группе способов вакуумного напыления принадлежат приведенные ниже технологические процессы, а кроме того реактивные виды этих действий. Методы термического напыления:

- Испарение электрическим лучом;

- Испарение лазерным лучом;

- Испарение вакуумной дугой: сырье улетучивается в катодном пятне гальванической дуги;

- Эпитаксия молекулярным лучом.

Ионное рассеивание:

- Исходный сырье распыляется бомбардировкой ионным потоком и действует на подложку;

- Магнетронное рассеивание;

- Напыление с ионным ассистированием;

- Имплантация ионов;

- Фокусируемый ионный узел.

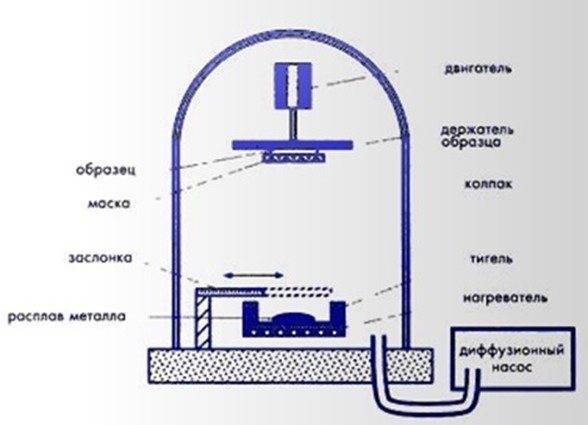

Вакуумно-плазменное напыление

Это физическое оседание паров титана на плоскость продукта. Высокая точность толщины напыления, необыкновенная надежность, средний интервал температур (450-650 оС) обозначает, что данные напыления могут быть использованы в широком диапазоне веществ, превосходя иные процессы в собственной нише. Изделие, на которое наносятся PVD покрытия, вначале вычищаются. Процедура очищения изменяется в зависимости от степени качества плоскости, вещества подложки и геометрии. Изделия загружаются в вакуумную камеру в специализированные устройства, определенные с целью оптимизации перегрузки камеры и обеспеченья однородного напыления. Вакуумная камера откачивается до 10-6 мм рт. ст., для того чтобы изъять все загрязняющие элементы в системе. В камеру напускают инертный газ азот и подают напряжение на подложку, в следствии возникнет тлеющий разряд (плазма). Это очищение изделия в тлеющем разряде для исходной периода осаждения сплава. Высокий ток и невысокое напряжение дуги подается на мишень (твердый материал, применяемый для нанесения).

Ионно-вакуумное напыление

Процессы вакуумного напыления либо осаждения тонких плёнок в вакууме применяются с целью формирования неглубоких пластов толщиной от 0,1 мкм до 200 мкм. Они используются с целью нанесения коррозиеустойчивых, абразивостойких и декоративных пластов на поверхностях, сделанных с разных материалов. Высокая точность по толщине и хим. безупречность тонких плёнок может быть достигнута при выращивании пласта только в вакууме. Атомарная или молекулярная струя осаждаемого элемента приобретают или при нагреве, дальнейшем испарении и конденсации необходимого вещества на плоскости продукта, или при распылении и бомбардировке твёрдой плоскости мишени ионами.

Вакуумное напыление алюминия

Металлизация – это процедура напыления плоскости пластмассы атомами сплава при обстоятельстве высочайшего вакуума. В последствии процесса на плоскости выходит изящная алюминиевая оболочка, что обладает светоотражающим эффектом. Вакуумная металлизация – сверхтехнологическая процедура, что дает возможность извлекать напыления, моделирующее хроматирование, металлообработку, никелировку и прочее.

Вакуумное напыление металлов

Металлы, испаряющиеся при температуре ниже места их плавления, допускается разогревать непосредственным прохождением тока, серебро и золото испаряют в челноках с тантала либо вольфрама. Покрытие должно делаться в камере с давлением менее чем 10-4 мм рт. ст.

Вакуумное ионно-плазменное напыление

Нанесение декоративно-предохранительных покрытий с поддержкой вакуумных ионно-плазменных (вакуумно-дугового и магнетронного) способов напыления обретает обширную популяризацию вследствие природоохранной чистоте изготовления и высочайшему качеству получаемых декоративно-предохранительных плёнок. Условиями, удерживающими последующую популяризацию данных способов представлены: довольно большая цена оснащения, большая необходимая культурность изготовления, жёсткие условия к качеству и чистоте плоскости болванок.

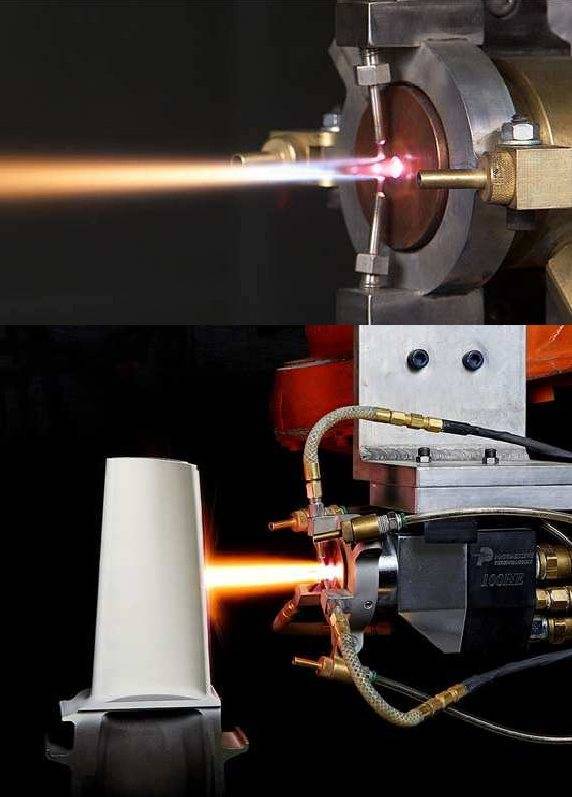

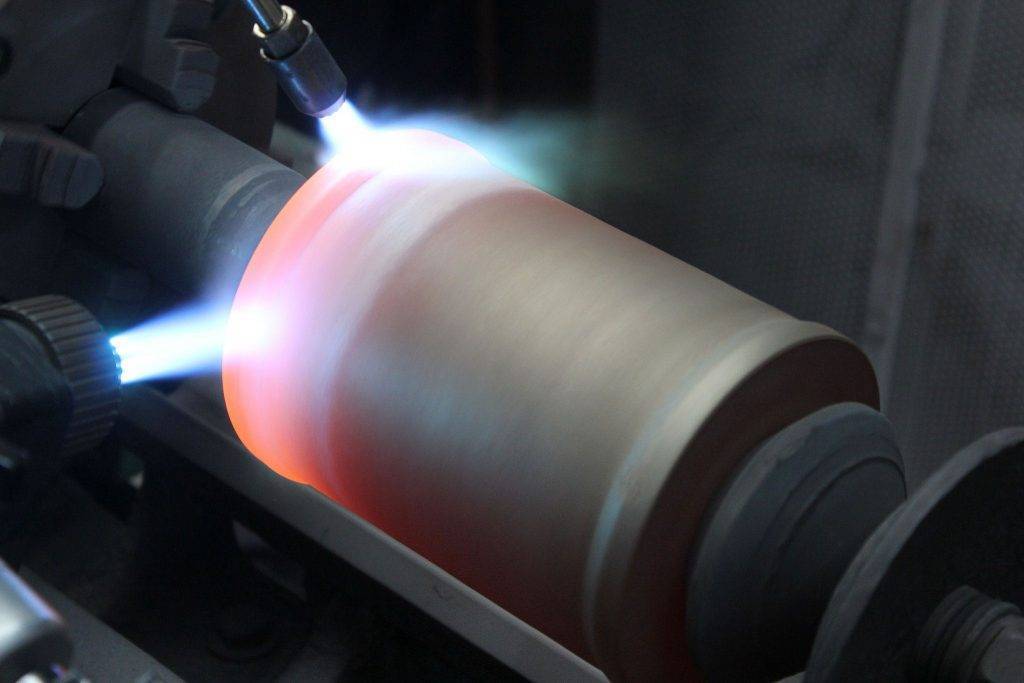

Технология и процесс напыления

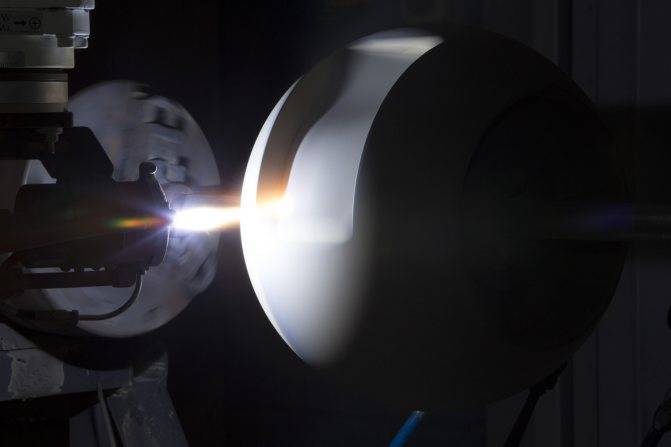

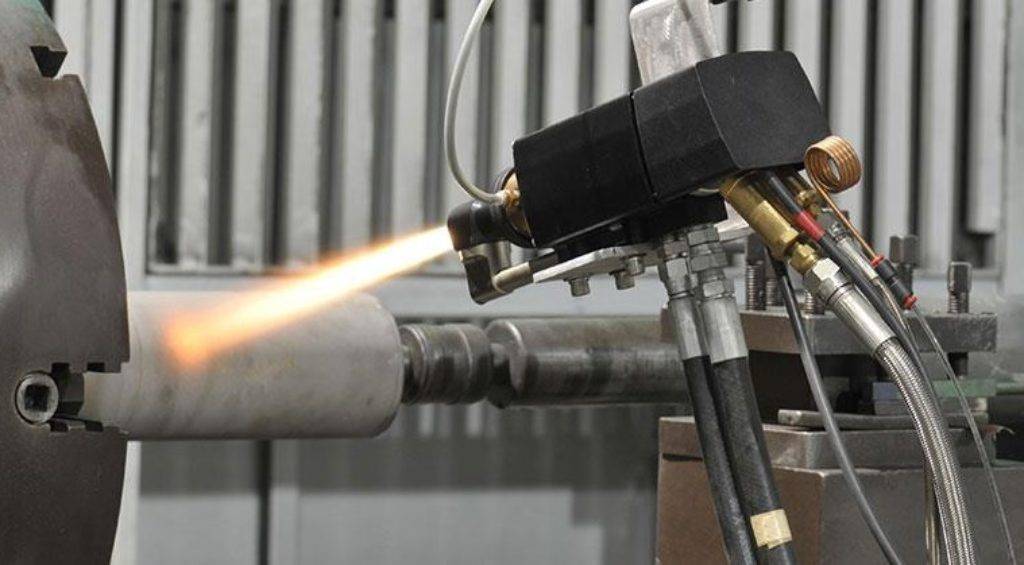

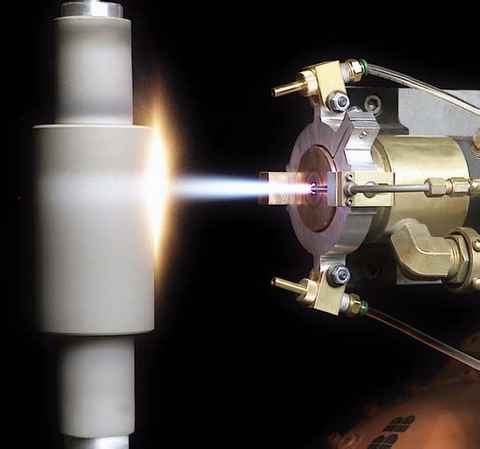

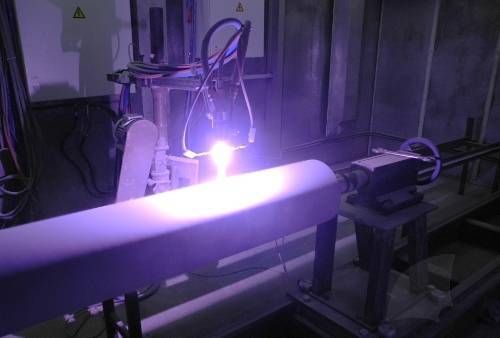

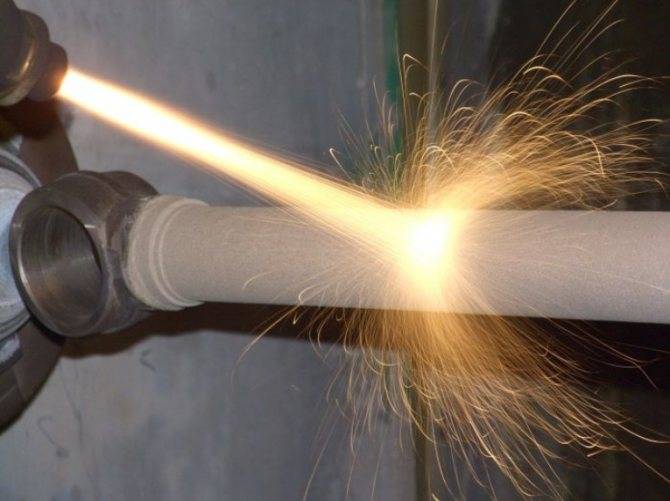

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.

Применяемое оборудование

Стандартный комплект установки плазменного напыления включает в себя:

- Источник электрического питания. Его назначение – питать схему формирования высоковольтного разряда и всех систем.

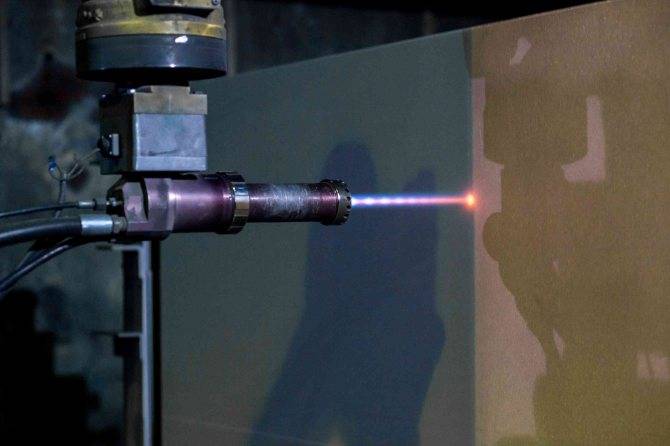

- Блок формирования разряда. В зависимости от устройства схемы может генерировать искровые разряды, импульсные высокочастотные напряжения либо сплошную электрическую дугу.

- Резервуары хранения газа – это чаще всего обычные газовые баллоны.

- Камеру, где непосредственно происходит напыление. Внутрь такого герметичного резервуара помещают обрабатываемую заготовку и плазмотрон.

- Установку вакуумного типа с насосом. В задачи этого агрегата входит создание требуемого разряжения в камере и образование тягового потока для подачи рабочей среды.

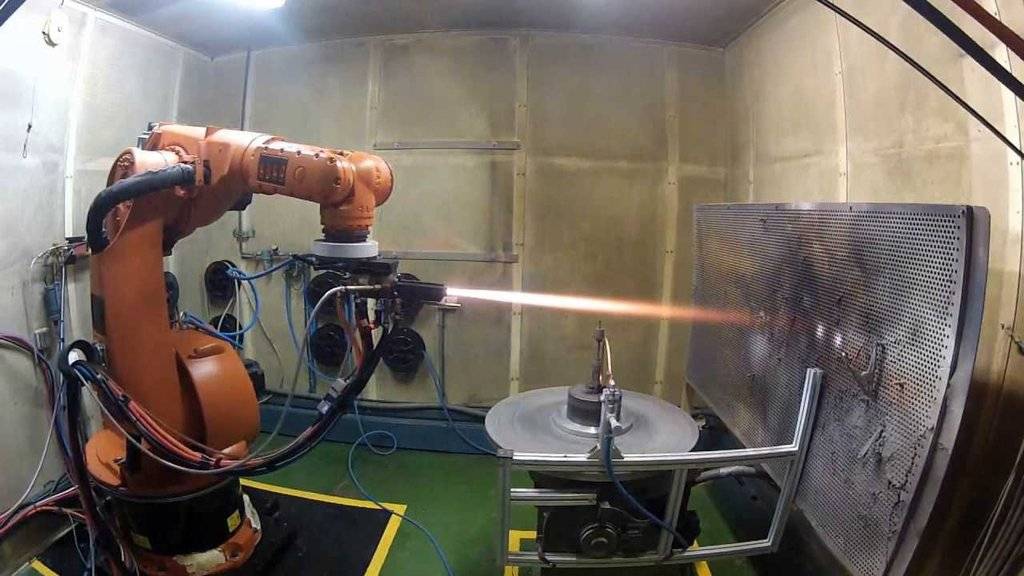

- Плазмотрон – устройство, которое снабжено соплом для подачи рабочей среды и системой приводов для перемещения сопла в пространстве.

- Систему дозирования напыляемого порошка. Служит для точной подачи необходимого количества напыляемого материала в единицу времени.

- Охлаждающую систему. В задачу этого элемента входит отвод лишнего тепла от области сопла, через которое проходит раскаленная плазма.

- Аппаратную часть. Она включает в себя компьютер, который управляет всем процессом плазменного напыления.

- Систему вентиляции. Она служит для отвода отработанных газов из рабочей камеры.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

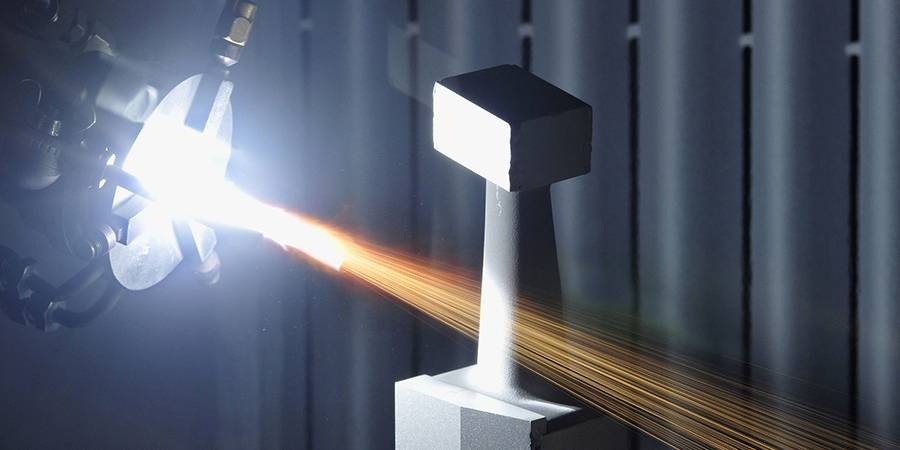

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Технология и процесс напыления

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.