Преимущества вакуумной металлизации

У данной технологии есть довольно большое количество преимуществ:

- Возможность автоматизации процесса. Как ранее было отмечено, устанавливаемое оборудование позволяет максимально автоматизировать рассматриваемый процесс, за счет чего снижается вероятность появления дефектов из-за ошибки человека.

- Получаемая поверхность будет равномерной, что обеспечивает привлекательный вид и высокие эксплуатационные качества детали. Как правило, после металлизации поверхность полимеров напоминает шлифованный металл.

- При соблюдении технологии напыления поверхностный слой может прослужить в течении многих лет. Этап контроля качества позволяет исключить вероятность откалывания поверхностного напыляемого слоя или его быстрое истирание.

- Подобным образом можно придать изделию самые различные качества: коррозионную стойкость, электрическую проводимость, уменьшить степень трения, повысить твердость поверхности. В большинстве случаев вакуумная металлизация применяется для декорирования деталей.

- Основные эксплуатационные качества подложки остаются практически неизменными. Нагрев материала при этапе просушки проходит до температуры, которая не приведет к перестроению его структуры.

- Технология может применяться на финишном этапе изготовления детали. При правильном выполнении всех этапов проводить доработку обрабатываемых деталей не нужно.

Если рассматривать недостатки, то следует отметить сложность процесса перехода напыляемого вещества из одного состояния в другой. Обеспечить требуемые условия можно исключительно при установке специального оборудования. Поэтому своими руками провести вакуумную металлизацию с обеспечением высокого качества поверхности практически не возможно.

В заключение отметим, что даже небольшая толщина металлического слоя на полимерном покрытии способна придать полимерам металлический блеск и электропроводность, защитить структуру от воздействия солнечного света и атмосферного старения. При этом создаваемый слой может иметь толщину всего несколько долей миллиметра, за счет чего вес изделия остается практически неизменным. Кроме этого вакуумная металлизация позволяет получить совершенно уникальный материал, который будет обладать гибкостью и легкостью, а также свойствами, которые присущи металлам.

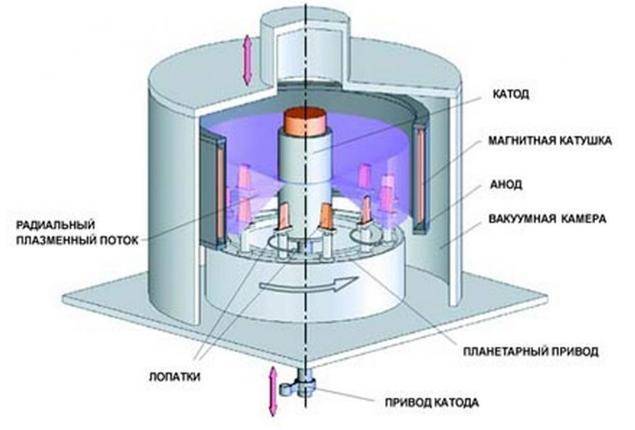

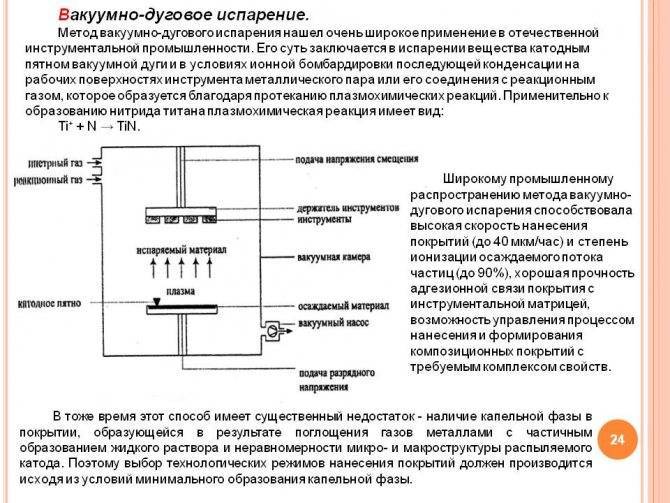

Вакуумное напыление – принцип работы и технология вакуумного плазменного напыления. Наиболее распространенные методы вакуумного напыления. Ионно вакуумное напыление и принцип его работы. Процесс вакуумного напыления алюминия и его эффективность. Главные особенности вакуумного напыления металла и его отличие от вакуумно ионно плазменного напыления металла. Где можно окупить установку вакуумного напыления по низкой цене

Вакуумное напыление – это процесс, в котором на данном этапе нуждается большая часть современных предприятий. Используется данный метод зачастую на тех производствах, которые занимаются выпуском различной продукции, каким-то образом связанной с дальнейшей эксплуатацией.

Это может быть, как обычное оборудование, так и зубные изделия, которые также нуждаются в процессе вакуумного напыления. Как бы это странно не звучало, но именно медицинская отрасль является одним из тех направлений, где процесс вакуумного напыления используется чаще всего. Использовать в данной отрасли, его можно, как в роли улучшения свойств оборудования для работы, так и в роли покрытия различных материалов, либо же изделий.

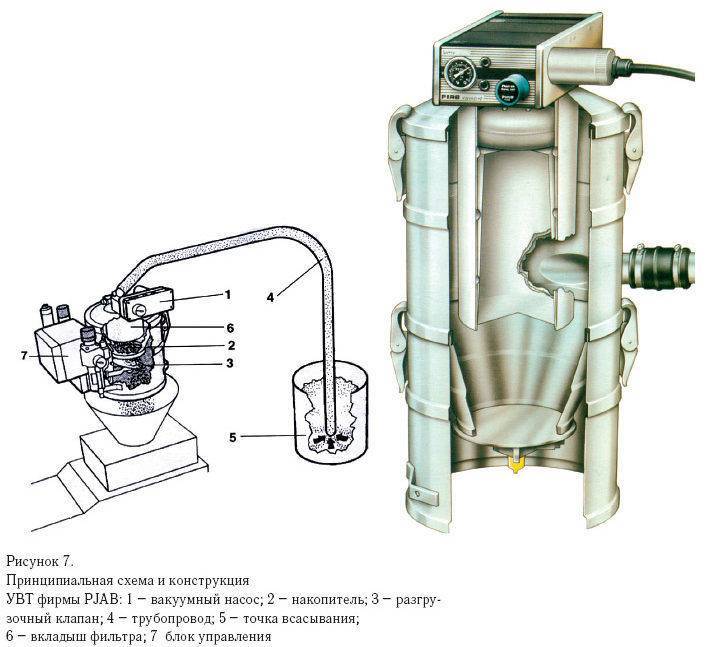

Установка вакуумного напыления – это одна из наиболее важных составляющих данного процесса. Мало кто будет спорить с тем, что именно установка вакуумного напыления позволяет производить данный процесс, причем делать это довольно быстро. Принцип работы подобных установок максимально прост. Изначально, внутри подобных систем создается состояние первичного разрежения, которое позволяет превратить кристаллический порошок в специальную смесь, которую можно в дальнейшем наносить на разные покрытия. Далее, внутри установки значительно поднимается уровень давления, что приводи к активному образованию вакуума внутри системы. Далее, вакуум производит процесс, вспрыскивания напыления, которое сразу же оседает на нужном материале, который и будет поддаваться такой обработке.

Еще один очень важный вопрос – это надежность данного процесса. Судя по конструкции и принципу работы подобных установок, не трудно понять, что сделаны, они максимально продумано. Но нельзя исключать и вероятность поломок подобного оборудования. Но даже такая ситуация не окажется столь сложной, ведь подобное оборудование, является вполне ремонтопригодным и довольно легко поддается починке.

Аспекты проектирования ионного оборудования

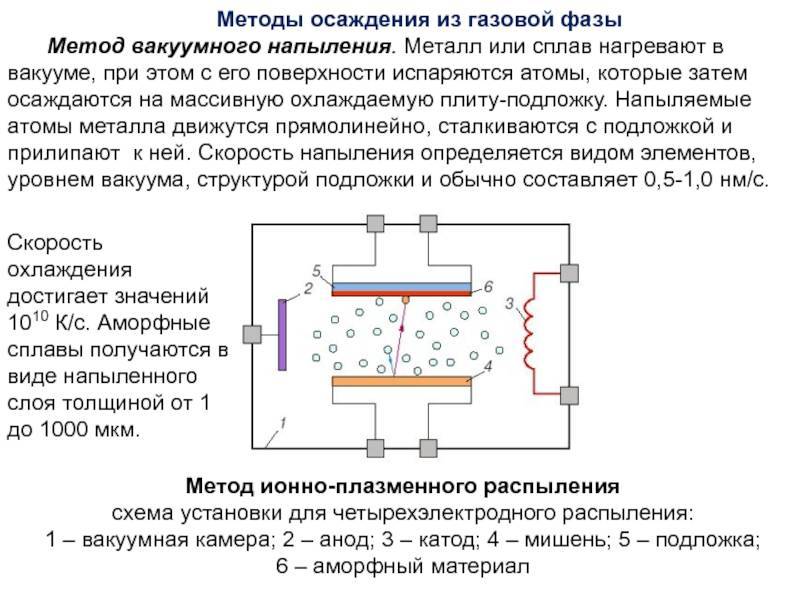

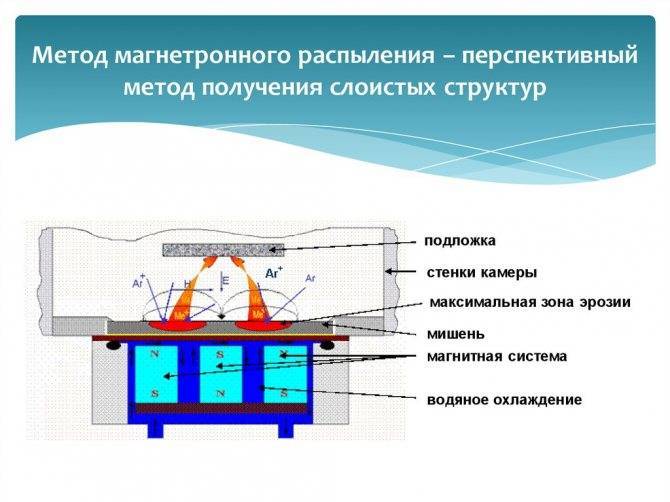

В вакуумном напылении, будь то магнетронная или ионно-плазменная установка, выделяется два технологических этапа. Каждый из них представляет достаточно нетривиальную задачу.

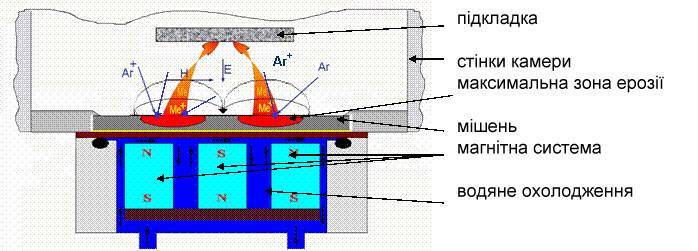

Предварительно нужно осуществить испарение металла с поверхности мишени. Сублимационный подход характеризуется быстрым нагревом мишени до температуры испарения, минуя фазу расплава. На данный момент широко распространены прямонакальные и косвенные нагреватели резистивного типа, хотя повысить уровень кинетической энергии кристаллической решетки можно за счет квантового факела или высокочастотного тока. Очевидно, что выбор технологии разогрева мишени характеризует будущую конструкцию вакуумного напылителя. Сублимационный подход отличается повышенной энергоемкостью. Кроме того, многие металлы вообще не способны сублимировать в условиях глубокого вакуума. В этом случае в активной среде появляется расплав, что требует внедрения системы фильтрации. В качестве альтернативного подхода все чаще используется ионное распыление, когда кристаллическая решетка разрушается под действием магнитного поля или большой разности электрических потенциалов внутри камеры.

Идея распыления позволила снизить энергоемкость испарения и повысить производительность установки, но в этом случае прототип становится более требовательным к рабочему давлению. Очевидно, что формирование пятна осаждения напрямую зависит от стабильности ионного факела. Давление внутри камеры определяет длину свободного пробега для частиц металла. Сегодня в основном используется напыление в глубоком вакууме, когда давление достигает 10-5 Па и ниже, что резко снижает вероятность столкновения частиц между собой и с молекулами ионизирующего газа.

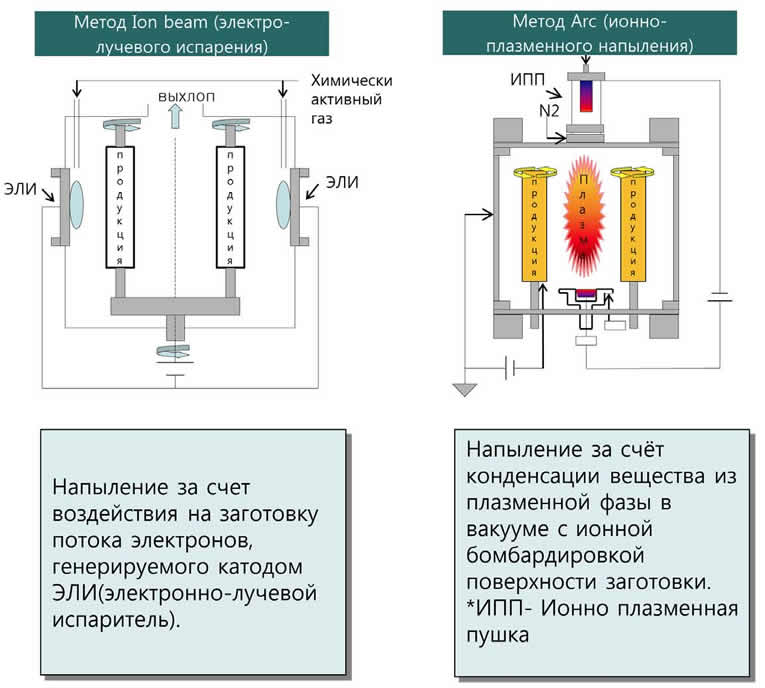

Прямоканальные и косвенные испарители

Прямоканальные и косвенные испарители за счет высокой рабочей температуры изготовляются из тугоплавких материалов. Идея прямого термического воздействия проста в реализации, однако эффективность ее легко ставится под сомнение. Прямоканальный разогрев поверхности до температуры испарения сопровождается распределением тепловых потоков по всему объему мишени. Отсюда низкая производительность и высокое энергопотребление. В конечном счете, давление паров настолько низкое, что напыление слоя в несколько микрометров без специального устройства догрузки становится достаточно проблематичным. Со временем прямоканальные испарители переросли в тигельные с пассивным нагревом. Использование энергии индукции позволило значительно снизить температуру самого нагревателя и, как следствие, его стоимость. Так или иначе, прямоканальные испарители не удовлетворяли всем требованиям производственников. И если с высоким энергопотреблением можно смириться, то закрывать глаза на значительное загрязнение ионного факела частицами самого испарителя – просто сумасшествие. Т.о. внедрение тиглей в прямоканальные установки было лишь переходным этапом, предваряющим шумное появление лучевых испарителей.

Другие услуги

Напыление титан алюминий нитрид Напыление карбонитрида титана Напыление нитрида титана Ионное напыление в вакууме Плазменное напыление в вакууме Ионно-плазменное напыление в вакууме Магнетронное напыление в вакууме Напыление металла в вакууме Напыление алюминия в вакууме Напыление серебра в вакууме«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Особенности электроплазменной полировки.

С помощью ЭПП можно не только снять заусенцы и шероховатости с поверхности изделия, но и добиться максимально возможного класса чистоты. После обработки исчезают даже мелкие вкрапления абразивов, удаляется окалина, неровности в зонах сварных швов. Следов побежалости, которые портят эстетичный вид, также не остается.

Благодаря отработанной методике электролитно-плазменное полирование выполняется за несколько минут. Ионно-плазменная полировка считается особенно эффективной по отношению к стальным сплавам с повышенным содержанием хрома — именно этот элемент позволяет добиться красивого зеркального блеска. Также применяется ко всем другим нержавеющим сталям.

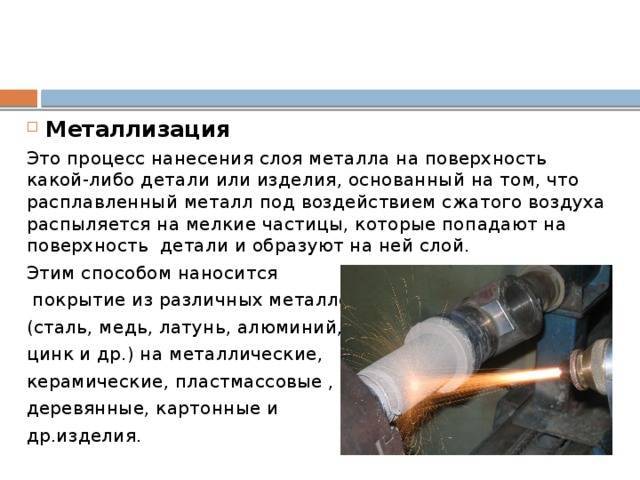

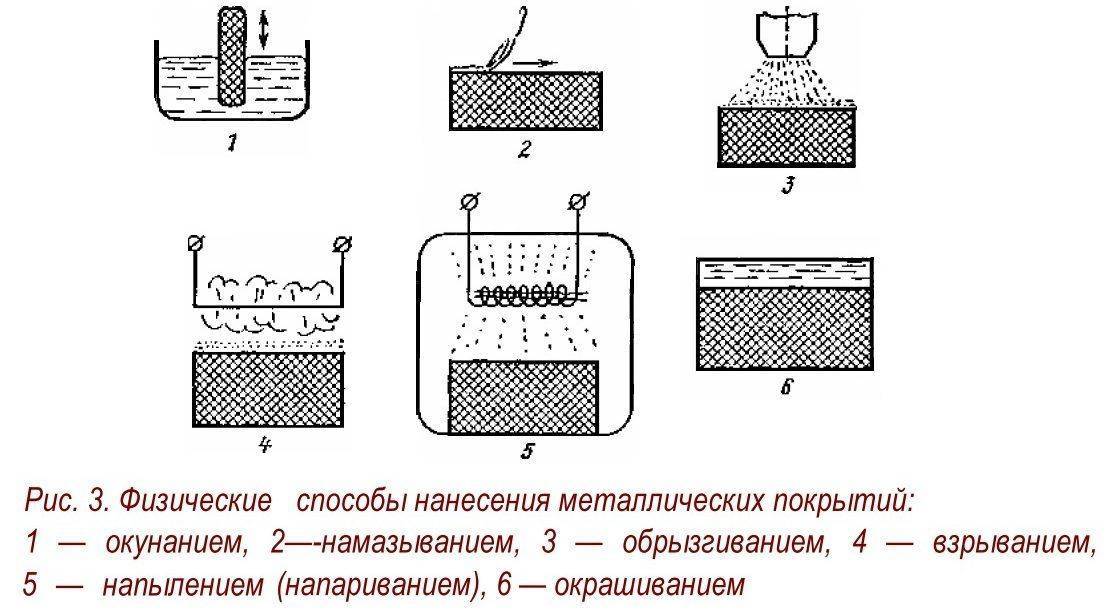

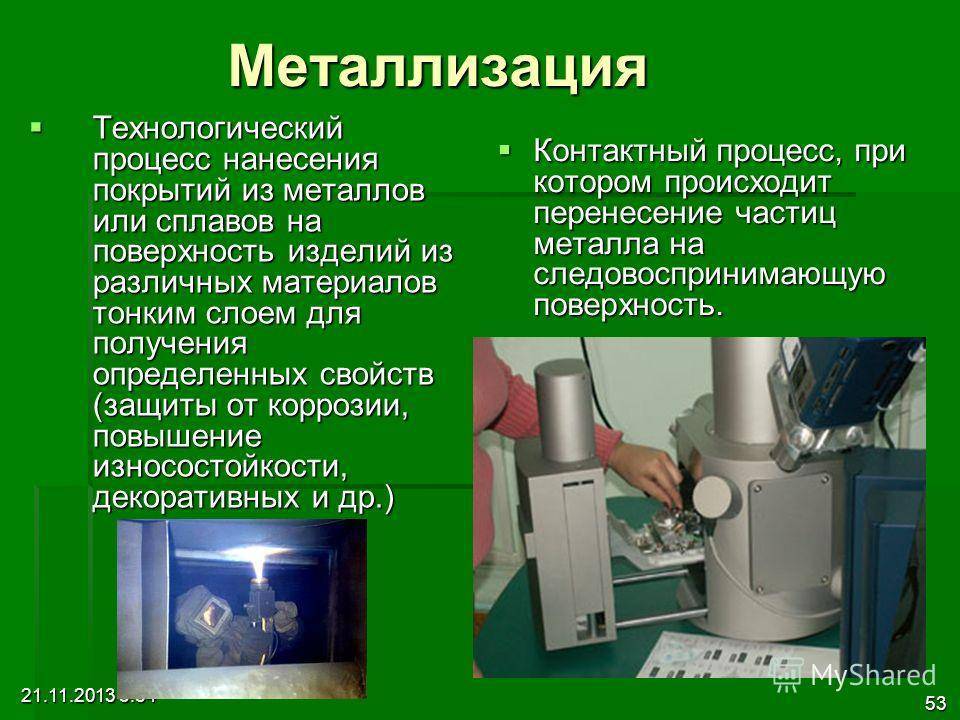

Виды металлизации

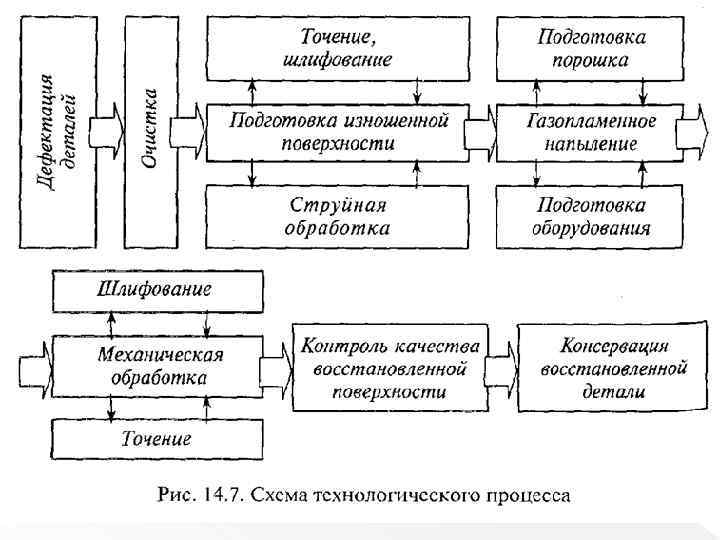

Металлизация поверхностей производится различными методами. Выбор метода зависит от технологии нанесения и используемого при этом оборудования.

В таблице приводятся способы нанесения металлического слоя и наносимые металлы, и их сплавы.

| МЕТАЛЛИЗАЦИЯ | ||

| Группа 1 | Группа 2 | |

| Подгруппа 2а | Подгруппа 2б | |

| Электротехнические покрытияХром, цинк. Медьсплавыникель-кобальтхром-никельбронза и прочие | Плакирование, в том числе нанесение покрытия взрывомМедь, алюминий, серебро, вольфрам, латунь, бронза, нержавеющая сталь | Диффузионное нанесение элементовАлюминий, цинк, молибден и прочие |

| Плазменное напылениеВольфрам, никель, хром, Al2O3, ZrO2, MoSi2, WC, NbC, ZrB2 | ||

| Распыление (пульверизация) электродуговым, газопламенным методомАлюминий, серебро, медь, золото, бронза, латунь, сталь | Окунание в расплавленный металлЦинк, свинец и прочие | |

| ЭлектрофлрезВольфрам, молибден, кобальт и прочие | Диффузионное нанесение сплавовХром-алюминийАлюминий-хром-кремнийТантал-алюминийи прочие | |

| Вакуумное нанесение на нагретую поверхностьХром, титан, оксиды алюминия, циркония и прочие | ||

| Химическое нанесениеМедь, ртуть, платина и прочие | Электротехнические покрытия с отжигомХром, никель, кадмий | |

| Вакуумное нанесение на холодную поверхностьZn, Cd, Al, Ti, Cr, Au, Ag, Pt, Cu, Sn, W, Mo, TaZn-Al, Pb-ZnPb-Cd и прочие | Осаждение чистых металлов из соединений карбонатов в газовой средеCr, Co, W, Ni, Mo, Ta и прочие | |

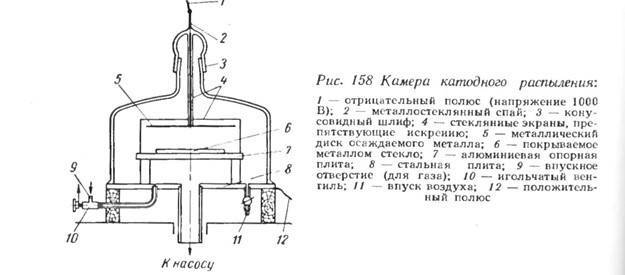

| Катодное распылениеЗолото, серебро, платина, тантал | Осаждение карбидов, нитридов, силицидов, боридов из газообразного состоянияTiC, NbC, W2C, HfC, ZrN, TaN, MoSi2, CrSi2, TaB2, NiB2 и прочие |

Из широкого спектра методов следует рассмотреть несколько, которые часто используются на производствах.

Вакуумная металлизация

Формирование наносимого слоя металла в вакууме отличается эффективностью и универсальностью. С его помощью металл можно наносить на любой материал. Во время вакуумной металлизации с металлом, предназначенным для нанесения, происходит ряд превращений, связанных с переходом из одной фазы в другую. Так можно выделить:

- испарение;

- конденсирование;

- адсорбция;

- кристаллизирование.

Во время процедуры протекает множество физических и химических процессов. Производительность вакуумного метода зависит от типа поверхности, наносимого материала, потока распыленных атомом и прочих.

Вакуумная металлизация

Оборудование, применяемое при вакуумной технологии, делится на три типа:

- непрерывного действия;

- полу непрерывного действия;

- периодического действия.

Различные типы оборудования позволяют его применять как при массовом производстве, так и при единичном изготовлении деталей.

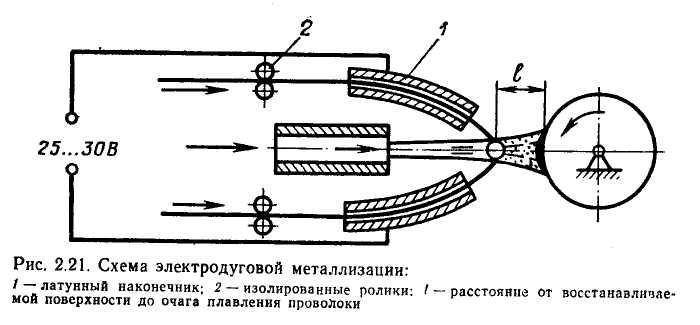

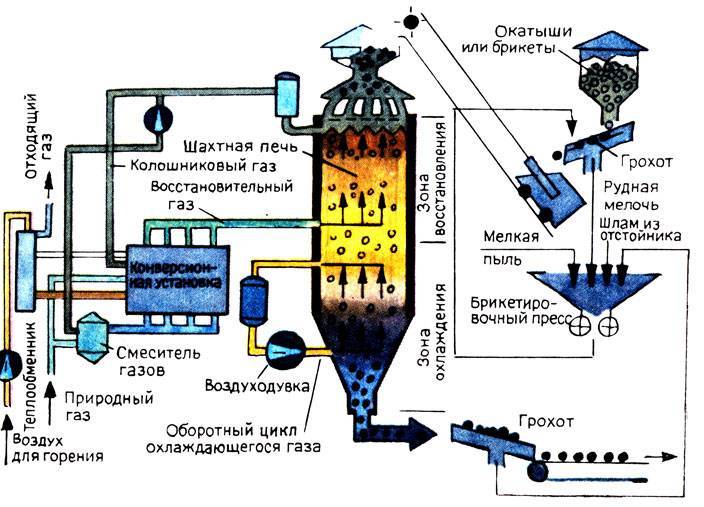

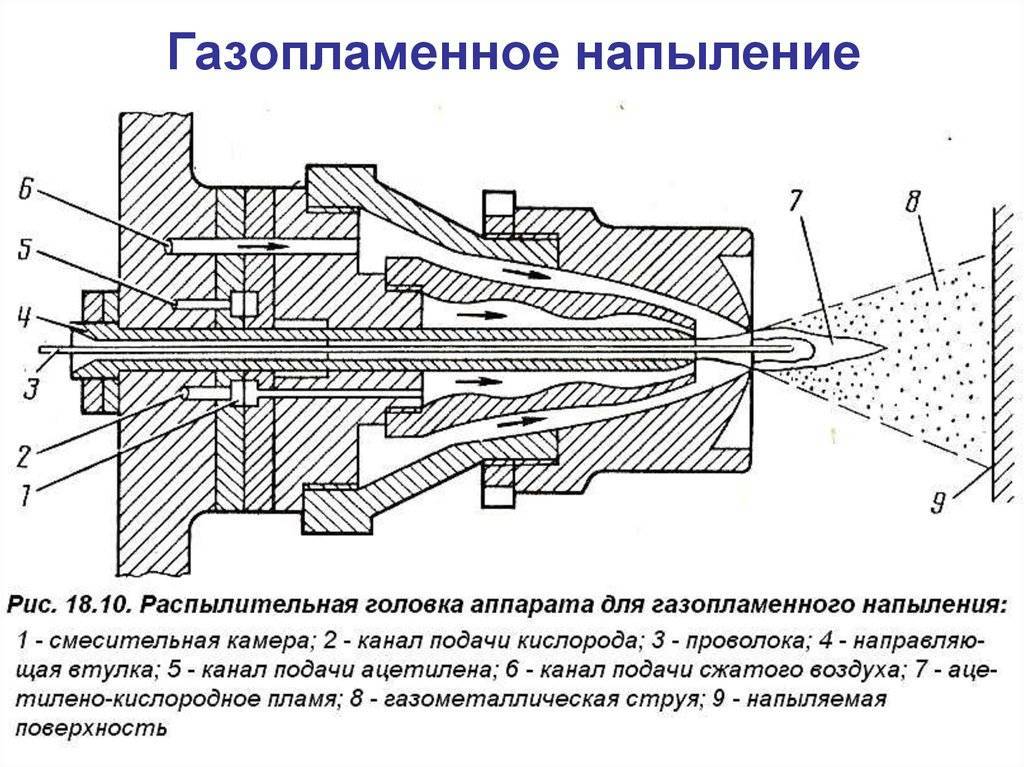

Газовая металлизация

В основе метода газовой металлизации лежит распыление расплавленного металла. С помощью кислородно-ацетиленового пламени начинает плавиться проволока, подаваемая в зону нагрева. Расплав сжатым воздухом удаляется из зоны нагрева и переносится на поверхность. Мелкие капли расплава, соударяясь с поверхностью, становятся плоскими, что обеспечивает лучшую сцепляемость.

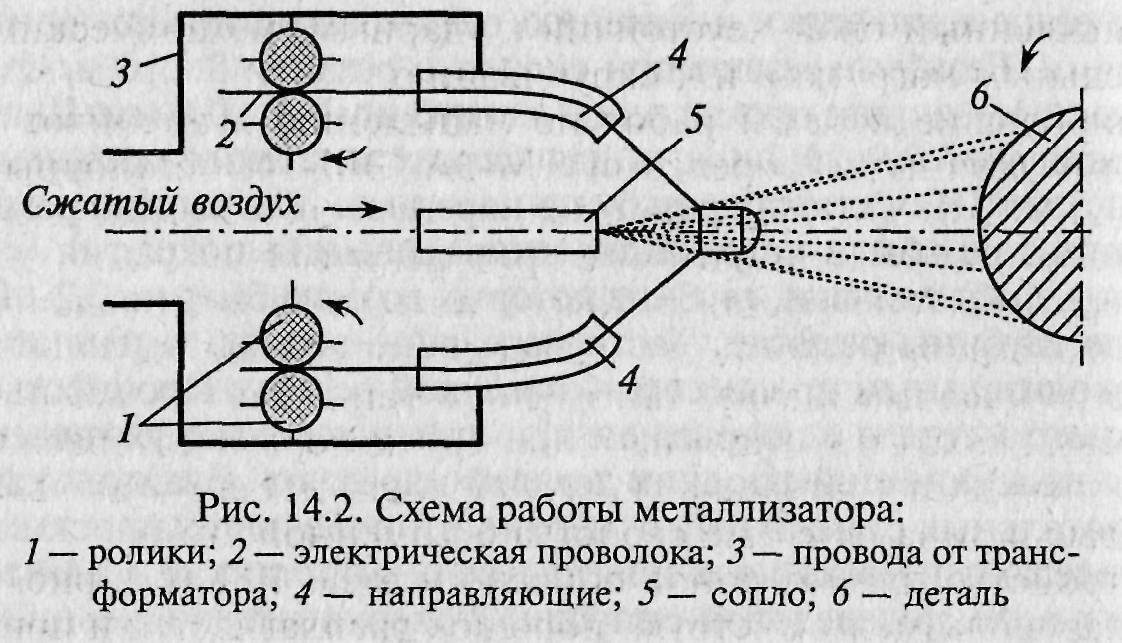

Газовая металлизация — схема

На рисунке показана схема головки распылителя. Где по каналу 1 подается кислородно-ацетиленовая смесь, через сопло 2 выходит расплавленный металл, а через камеру 3 выталкивается наружу расплав.

Цинкование

Цинкованием обеспечивается надежная защита от коррозии. Наносимый на поверхность слой содержит не менее 95% цинка. Цинкование проводится несколькими методами, среди которых можно выделить следующие:

- горячее;

- холодное;

- гальваническое;

- газотермическое;

- термодиффузионное.

Какой метод использовать для нанесения цинка во многом зависит от того где и при кахих характеристиках будет эксплуатироваться деталь. Цинковое покрытие мягкое, поэтому во время эксплуатации на него не должны оказываться значительные механические нагрузки.

Сравнение электроплазменной и электрохимической полировки.

Применение токсичных компонентов заставили отказаться от электрохимической обработки в пользу электроплазменной. Пары кислот являются разрушающими для оборудования и опасными для обслуживающего персонала. А мелкие риски и заусенцы, которые могут быть на погружаемых деталях, электрохимическая полировка не удаляет. Также требуется специальная утилизация отработанных растворов, которые представляют экологическую опасность для окружающей среды.

В отличие от электрохимической, электроплазменная полировка считается экологически безопасной. В комплектацию установок не входят дополнительные системы очистки, что удешевляет стоимость оборудования и, соответственно, самой услуги. В 2-3 раза сокращается время на обработку, что положительно влияет на производительность. Полировка получается равномерной даже в местах с микрорельефом или на участках с остаточной деформацией, сварными швами.

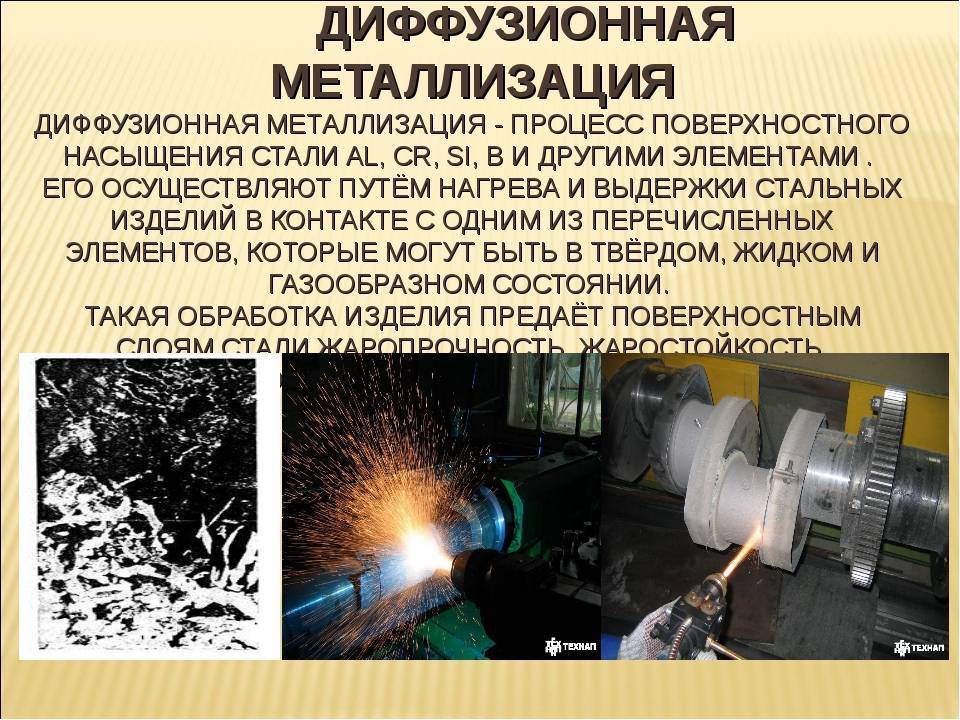

Отличительные особенности диффузного напыления

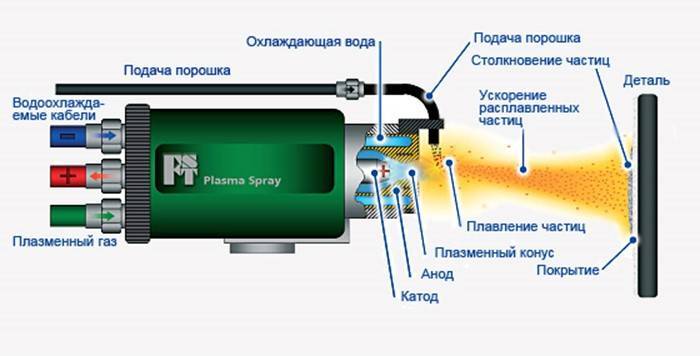

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями. Струя высокотемпературной плазмы создает равномерную температуру и давление, обеспечивая высокое качество финальных покрытий.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки. Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Наш e-mail: [email protected]

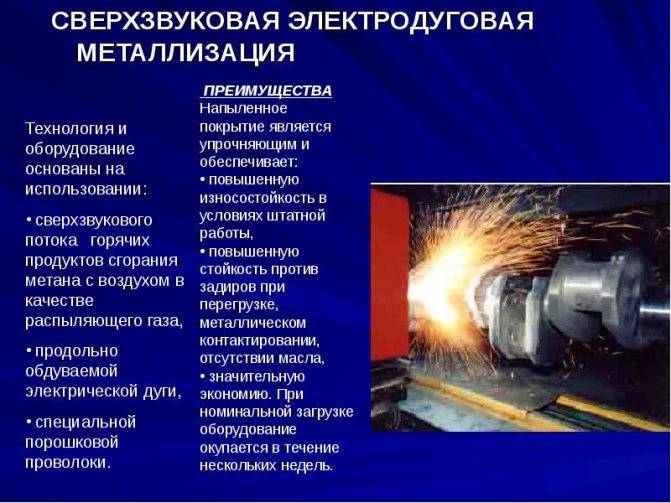

В основе технологии по нанесению металлических покрытий на поверхность деталей и изделий с образованием металлического покрытия

требуемого свойства, реализуемой оборудованием ДИМЕТ, лежит процесс газодинамического напыления металлов на поверхность.

В 80-х годах 20-го века был открыт эффект закрепления твердых частиц при соударении с поверхностью, и образовании покрытия, если частицы разгоняются до сверхзвуковой скорости. Данный эффект послужил основой для разработки технологии газодинамического напыления металлов

, и в дальнейшем серийного выпуска «Обнинским центром порошкового напыления» аппаратов ДИМЕТ.

Оборудование ДИМЕТ сертифицировано по системе ГОСТ РФ. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Базовые элементы технологии

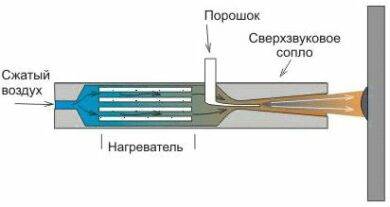

Технология нанесения металлических покрытий

включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Особенности технологии

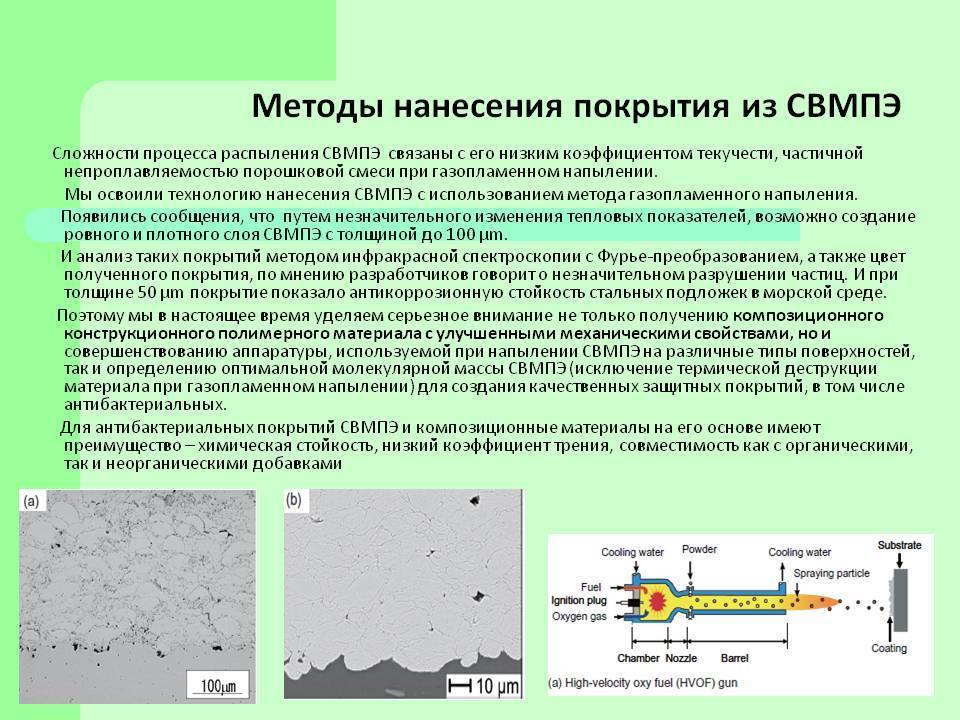

В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть «наращиванием» металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ООО «ОЦПН» оригинальных установок серии ДИМЕТ, не имеющих аналогов в традиционных методах нанесения покрытий.

Сам способ формирования металлизации оборудованием ДИМЕТ заключается в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий

, и обладают рядом технологических, экономических и экологических преимуществ.

На какие поверхности можно наносить

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

- необходимость использования дорогостоящего оборудования,

- большие расходы электроэнергии,

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения,

- распыление в определённых условиях металлических частиц на поверхность предметов,

- транспортировка обрабатываемых деталей,

- контроль режимов происходящих процессов вакуумного напыления,

- электропитание и другие вспомогательные приспособления.

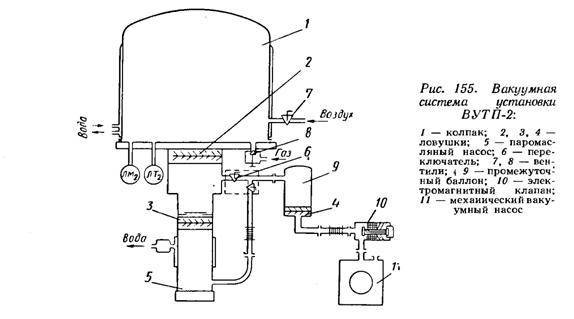

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров,

- крупные – несколько кубометров.

Металлизация отражателей

Это тоже отдельное направление использования металлизации. Целевым объектом в данном случае выступают автомобильные фары. Их конструкция предусматривает наличие отражателей, которые со временем утрачивают свои эксплуатационные качества – тускнеют, ржавеют и, как следствие, становятся непригодными к использованию. Кроме того, даже новая фара может получить случайное повреждение, из-за чего потребуется ее ремонт и восстановление. Именно на эту задачу и ориентируется вакуумная металлизация отражателей, обеспечивающая износостойкое напыление на зеркальной поверхности. Заполнение внешней структуры металлизированными частицами с одной стороны ликвидирует мелкие дефекты, а с другой – выступает защитным покрытием, предотвращая возможные повреждения в будущем.

Установки вакуумного напыления УВН

Установка вакуумного напыления УВН – это агрегат, имеющий целый ряд функциональных особенностей. Но все-таки наиболее главным моментом является сфера применения подобного оборудования. Установки подобного типа активно используются практически во всех отраслях, из-за чего назвать какую-то одну из них весьма проблематично.

Одним из явных преимуществ подобных установок, является наличие четырёх съёмных технологических модулей. Каждый из них выполняет определенные функции, что собственно и позволяет добиваться высоких показателей производительности.

УВН-1М – это одна из наиболее практичных моделей подобных установок, которая, несмотря на свою среднюю стоимость, смогла вместить в себе огромное количество положительных качеств. Данный агрегат может похвастаться не только высокими показателями производительности, а еще и высоким качеством, стабильностью и широкой сферой применения.

Что касается внешнего вида подобных установок, то он не настолько прост и все-таки имеет определенные дополнения. Чаще всего модули подобных систем закрыты специальной вакуумной камерой из стекла. Данное приспособление позволяет защитить модули от различных угроз.

Но это еще далеко не весь список преимуществ, ведь кроме всего прочего есть огромное количество аспектов, которые говорят о том, что подобные установки действительно очень эффективны.

Вакуумные литейные установки

Одно из главных предназначений подобных установок – это литье стоматологических сплавов. С подобной задачей, вакуумные установки данного типа справляются довольно неплохо. Именно поэтому, многие и стали покупать подобное оборудование для его подобной эксплуатации.

Стоит отметить наличие у подобных установок активного охлаждения, которое позволяет установке не поддаваться перегреву, что также играет далеко не самую последнюю роль. Ключевым компонентом подобных установок можно считать инертный газ, который дает возможность работать устройству наиболее надежно и избегать окисления разного рода сплавов.

Подобные установки чаще всего используются именно в стоматологическом направлении. При желании, их можно использовать и в других отраслях., но особой пользы от него будет получить довольно проблематично.

Установка вакуумной металлизации

Нанесение качественного покрытия на изделия – это далеко не самый легкий процесс. Дабы результат подобной процедуры был качественным, для этого надо использовать специальное оборудование. Лучше всего в этом себя проявляет установка вакуумной металлизации. Сам процесс металлизации представляет собой нанесение тонкой пленки, которая позволяет защитить материал от воздействия разных факторов.

Одна из наиболее продаваемых вариаций подобных установок – это вариант с вертикальными дверцами. В плане удобства, данный вариант значительно превосходит обычный, так как загружать и выгружать материал намного проще.

Материалы, обрабатываемые в установках вакуумной металлизации:

- Стекло

- Пластик

- Металл

- Керамика

Производители вакуумных установок

Роль производителя также является далеко не самой последней. Лучше всего покупать подобные установки у проверенных поставщиков, которые могут предоставить вам все гарантии качества и надежности продукции.

Наиболее надежные производители вакуумных установок:

- Edwards

- Becker

- Atlas Copco

Все вышеперечисленные производители являются максимально надежными и им можно доверять. Это можно понять по показателям их продаваемости, так как все эти компании входят в пятерку наиболее качественных и перспективных компаний по продаже вакуумных установок.

Напыление вакуумное является переносом вещества (его частиц), которое напыляют, на твердую поверхность. Оно осуществляется способом конвективного перемещения с давлением около 1 Па. При напылении каждая частица ведет себя совершенно по-разному. Некоторые способны отразиться от напыляемой поверхности, другие – приспособиться, но через какое-то время вовсе покинуть поверхность. И только небольшая часть сможет прижиться в теле опыляемого вещества, поэтому установка вакуумного напыления представляет собой достаточно сложное оборудование. Если использовать большую энергию вместе с высокой температурой, но при этом иметь маленькое химсродство материала, то большинство частиц будет отражено поверхностью.