Свойства

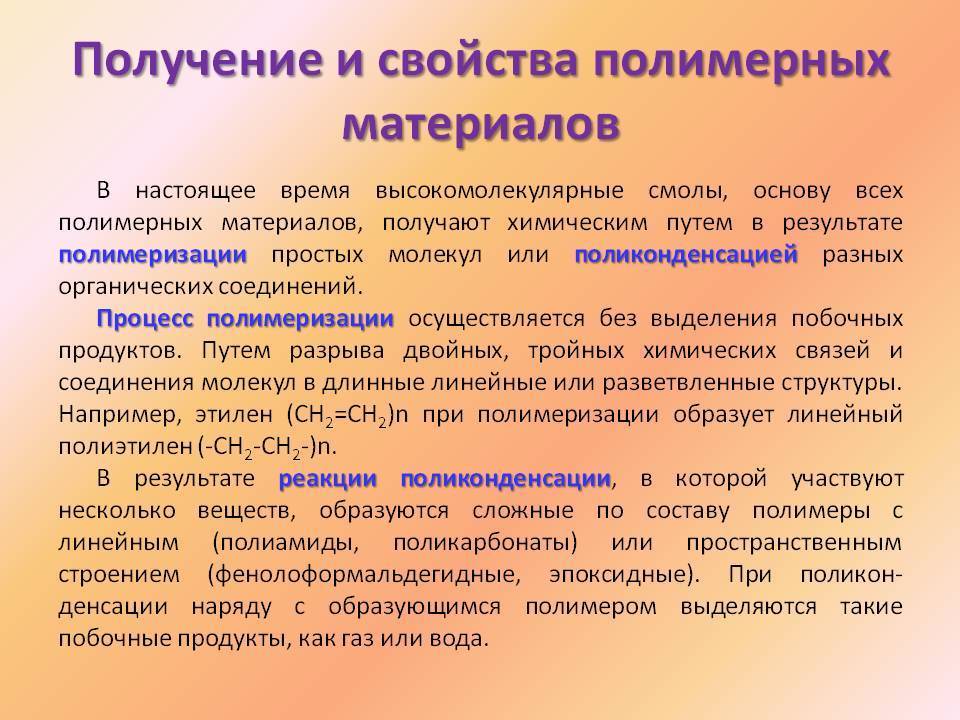

Внутреннее строение трехмерных форм полимера, соединенных вследствие полимеризации, а в некоторых случаях поликонденсации, четко выявлена и часто просматривается на изломе и разрыве материала. Основная часть полимеров – это органические соединения, при этом встречаются нередко – неорганические варианты.

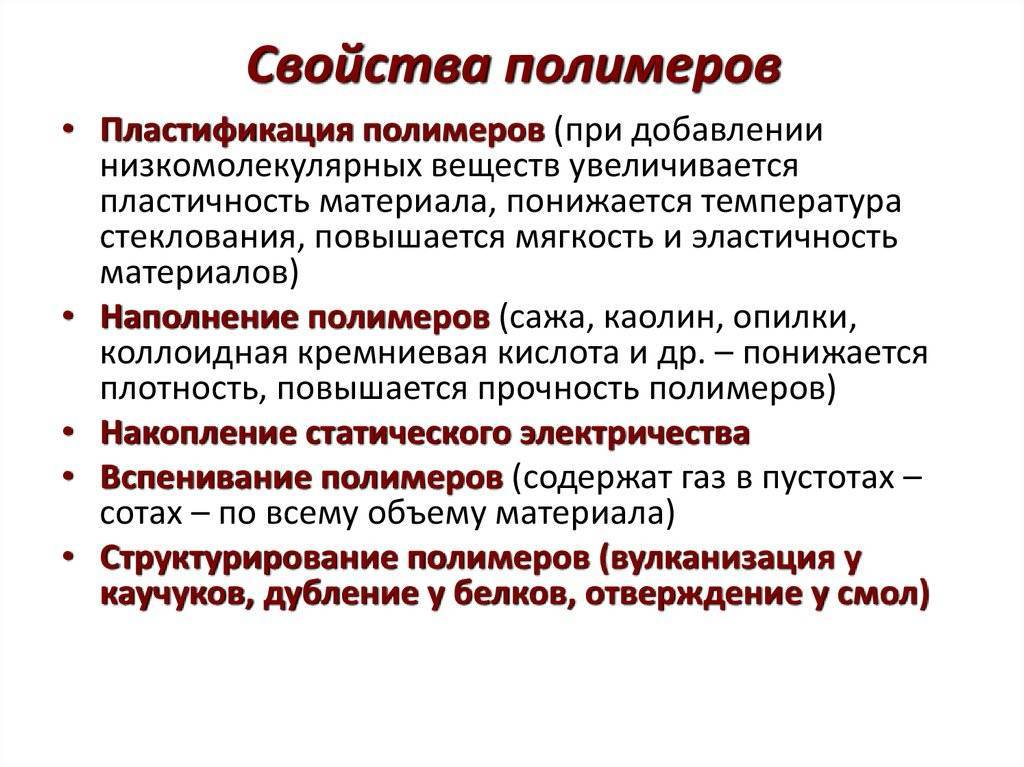

Свойства полимерных материалов определяются в большей степени строением макромолекул, из которых они состоят. Для изменения характеристик материала используют различные добавки:

- смазки, которые позволяют избежать прилипания полимерной структуры к металлическим поверхностям оборудования, на котором производится переработка;

- красители, применяемые в декоративных целях;

- инсектициды и антисептики, способствующие устойчивости к плесени и воздействию насекомых;

- антиперенами, позволяющими снизить горючесть полимеров;

- пластификаторами, с помощью которых снижается температура переработки, повышается морозоустойчивость и улучшается эластичность;

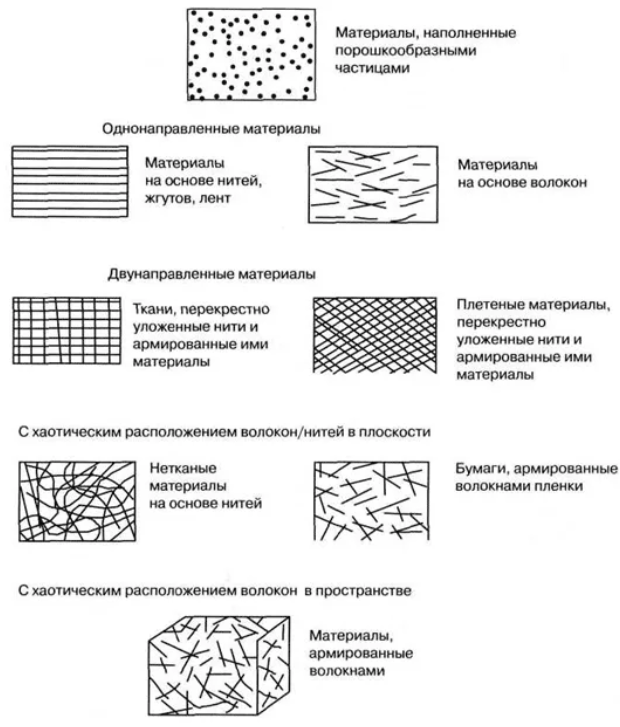

- наполнители в различном фазовом состоянии позволяют изменить специфические свойства материалов;

- стабилизаторы, способствующие улучшению прочности полимерных материалов и увеличению срока службы.

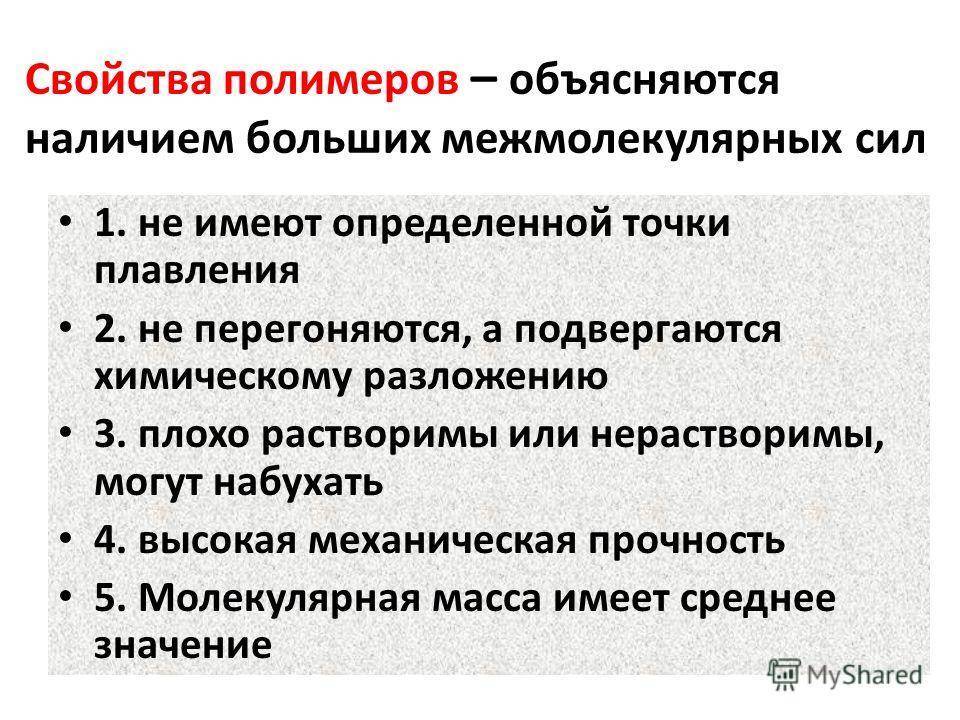

Для большинства полимеров характерны различные механические свойства, которые зависят от структуры и внешних факторов воздействия:

- нагрузки, давления, температуры. Из достоинств полимерных материалов можно выделить такие как: простота механической обработки;

- водо- и газонепроницаемость;

- способность к свариванию и склеиванию; химическая устойчивость; низкая теплопроводность;

- высокая прочность и эластичность;

- малая плотность;

- является диэлектриком.

Как и любой другой материал, полимеры обладают недостатками:

- горючесть;

- слабая твердость;

- ускоренное старение;

- повышенная ползучесть;

- способность к тепловому расширению;

- низкая теплостойкость.

Основной характеристикой полимеров считают их деформируемость. Именно по этому признаку в различных температурных режимах обычно оценивают свойства полимерных материалов.

Композитные материалы с металлической матрицей

Название «материалы с металлической матрицей» говорит само за себя. Матрица – металл. Это может быть никель, или алюминий, или медь. Так как мы говорим о композиционных материалах, то нужно указать и наполнитель, в качестве которого применяют волокна. Главное условия при их выборе, они не должны растворяться в матрице. Упрочнение металла за счет использования наполнителей придает ему новые свойства – повышается жаростойкость и прочность. К примеру, алюминий можно использовать при температуре 250-300С, а если провести его армирование волокнами бора, то температурные рамки расширяется до 450-500С.

Применение полиэтилен

Полиэтилен очень широко распространен в нашей жизни.

Полиэтиленовая пленка применяется для упаковки продуктов товаров, пузырчатая пленка используется в перевозке хрупких материалов. В сельском хозяйстве полипропиленовыми пленками укрывают парники, для повышения температуры внутри них и сохранении тепла – это повышает урожайность.

Из полиэтилена производят различную тару – это и бутылки, ящики, канистры под различные, в том числе агрессивные жидкости, опять-таки для сельского хозяйства производят лейки и горшки для выращивания рассады.

В строительной сфере из полиэтилена производят канализационные, дренажные трубы, трубы газового и водоснабжения.

Из полиэтиленного порошка изготавливают термоклей.

Что может показаться удивительным, но также полиэтилен идет на производство бронежилетов, корпусов судоходных плавательных средств, двигателей некоторой технической аппаратуры.

Вспененный полиэтилен применяется в качестве теплоизолятора.

А полиэтилен высокого давления идет на строительство накопителей твердых и жидких отходов, опасных для окружающего мира.

Сверхвысокомолекулярный полиэтилен – это индивидум, но он специфичен. Не имеет низкомолекулярных добавок, характеризуется высокой линейностью, большой молекулярной массой. Применяется в медицинской области для замены хрящевой ткани суставов. Сфера применения, несмотря на выгодно отличающие его свойства, не очень велика. Так как этот полимер плохо поддается переработке.

Машиностроение и полимеры

Во-первых, это экономия материала. То есть, большие блоки и агрегаты отлиты в форму без отхода или низкого отхода. Во-вторых, использование легких и облегченных полимерных материалов снижает общий вес автомобиля. То есть топливо экономится в процессе эксплуатации. В-третьих, блоки пластиковых деталей, выполненные в целом, могут значительно упростить сборку и сэкономить реальный труд.

| По сути, полимеры-это универсальный синтетический материал со всевозможными свойствами. |

| Некоторые из них так же прочны, как сталь, а другие обладают большой гибкостью. |

Кстати, те же преимущества стимулируют широкое использование полимерных материалов в авиационной промышленности. Например, при замене алюминиевых сплавов графитовым пластиком при изготовлении предкрылков крыла самолета количество деталей уменьшается с 47 до 14, крепежная деталь уменьшается с 1464 до 8 вольт, масса уменьшается на 22%, а стоимость снижается на 25%. In кроме того, коэффициент безопасности продукта составляет 178%.

Лопасти реактивных двигателей вертолетов и лопасти вентиляторов рекомендуется изготавливать из поликонденсационной смолы, наполненной алюмосиликатными волокнами, для снижения массы самолета при сохранении прочности и надежности.

Согласно британскому патенту № 2047188, покрытие несущей поверхности самолета или лопасти несущего винта вертолета полиуретановым слоем толщиной всего 0, 65 мм, устойчивость к эрозии дождем повышается в 1, 5-2 раза.

Использование полимерных труб

Использования полимерной трубы в дорожной инфраструктуре

Для канализации

Для канализационных стоков чаще всего используются поливинилхлоридные, полиэтиленовые и полипропиленовые трубы. Потому как они обладают оптимальным диапазоном температур.

Для водопровода

Чтобы провести водоснабжение в дома или квартиры, чаще всего выбирают полимерные трубы, так как они должны быть работоспособны под высоким напором и давлением. Эти изделия обязательно должны выдерживать давление от 6 до 16 атм. Чаще всего используются поливинилхлоридные изделия.

Для отопления

Чтобы проложить отопительные коммуникации, необходимы трубы из полиэтилена, полипропилена, металлопластика и из сшитого полиэтилена. Все изделия должны выдерживать высокий диапазон температур, и опцию работы под давлением.

Как соединить полимерные трубы

Выравниваем ПНД

Выравниваем ПНД

Для того, чтобы соединить полимерные изделия, используется несколько наиболее распространенных методов.

Сварка

Сварка – это нагревание материала до плавления материала в месте стыковки. Это обеспечивает герметизацию стыка и невозможность протекания влаги. Метод считается самым оптимальным, так как позволяет добиться высокой прочности трубопроводной системы. При сварке используется два варианта:

- сварка полимерных труб;

- сварка с плавлением муфты.

При первом варианте стыкуют изделия с диаметрами более 40 мм, а второй вариант – наоборот, от 16 до 40 мм. Муфта необходима для запаса материала плавления и выверения направления стыковки.

Пайка

Пайка – это способ соединения полимерных труб при помощи специального оборудования. Этот метод довольно часто используется и обладает особыми преимуществами:

- низкая стоимость такого соединения за счет малой стоимости сплавляемых деталей;

- возможность ручной сборки системы в нужном виде.

Фитинги

Фитинги из ПВХ

Фитинги из ПВХ

Данным способом можно стыковать трубы достаточно быстро, не применяя сварку и пайку. Существует два типа стыковки с помощью фитингов:

- Разъемный.

- Резьбовой.

Фитинги подбираются под диаметр трубы и либо стыкуются при помощи резьбы, либо с помощью разъема. Для разъемного варианта также дополнительно используется механический обжим для более плотного прижимания и герметизации двух концов труб.

Машиностроение одна из немногих базовых отраслей

Машиностроение — одна из немногих базовых отраслей отечественной экономики, которая, как особо подчеркивал xxvi съезд, определяет развитие экономики в целом.

Наша страна всегда уделяет самое пристальное внимание развитию и совершенствованию машиностроения-начиная с пятилетнего плана индустриализации, а еще раньше, от плана во всех современных развитых странах объем машиностроительной продукции составляет не менее 4 минут 1 от общего объема основных фондов промышленного производства, машиностроения и металлообработки, и почти 4 минуты 1 от всех основных фондов. 3 мин 1-2 мин 1 из всех промышленных рабочих заняты в этой отрасли

Список выглядит следующим образом: Электротехника;станкостроение и инструментальная промышленность;приборостроение;тракторное и сельскохозяйственное машиностроение;транспорт;автомобильная и авиационная промышленность; еще 1 убедительный факт: в 1970 году советская машиностроительная промышленность произвела более 30 000 наименований продукции.

Неудивительно, что эта отрасль является основным потребителем практически всех производимых в нашей стране материалов, в том числе и полимеров. Использование полимерных материалов в машиностроении растет беспрецедентными темпами за всю историю человечества.

Например, в 1978 году машиностроительная промышленность нашей страны потребляла 80 миллионов тонн пластика, а в 1960 году-всего 116 тысяч тонн. 10 лет назад 37-38% производимого в нашей стране пластика использовалось в машиностроении. К 1980 году доля машиностроения в использовании пластика упала до 28%.

И дело здесь не в том, что спрос может снизиться, а в том, что другие отрасли народного хозяйства стали более интенсивно использовать полимерные материалы в сельском хозяйстве, строительстве, легкой и пищевой промышленности .

В то же время уместно отметить, что в последние годы функциональность полимерных материалов в любой отрасли несколько изменилась.

Полимер стал доверять все более ответственные задания. Все более важные детали относительно небольших, но структурно сложных и важных машин и механизмов стали изготавливаться из полимеров, и в то же время полимеры все чаще стали использоваться при изготовлении крупногабаритных корпусных деталей машин и механизмов, несущих большие нагрузки.

Ниже мы подробно поговорим об использовании полимеров в автомобильной и авиационной промышленности. Здесь мы перечислим только 1 примечательный факт. Несколько лет назад по Москве ходил целый пластиковый трамвай. И есть еще 1 факт. 4/1 всех малых судов (катеров, лодок, катеров и т.) изготовлены из пластика.

До недавнего времени широкому применению полимерных материалов в машиностроении препятствовали низкая прочность (по сравнению с сортовой сталью) и низкая термостойкость, что является недостатком 2 общепризнанных полимеров.

Преодоление температурных ограничений описано в главе «шаги в будущее«. Что касается прочностных характеристик полимерных материалов, то этот рубеж был в значительной степени преодолен переходом к композиционным материалам из стекла и углепластика.

Поэтому выражение «пластик прочнее стали» делает большой sense. At в то же время полимер также сохранил свои позиции в массовом производстве огромного количества деталей (корпусов пробок, фитингов, колпачков, ручек, Весов, измерительных приборов), которые не требуют особо высокой прочности.

Еще одной областью, свойственной полимерам, где наиболее ярко проявляются преимущества перед другими материалами, является область внутренней и внешней отделки.

Виды полиэтилена

Полиэтилен нашел широкое применение у потребителей. Растущий к материалу интерес был двигателем науки, создавались все новые и новые материалы, обладающие новыми свойствами. В настоящее время можно выделить четыре основные группы полиэтилена. Способ получения, определяет свойства, которыми награжден материал, ну а свойства, определяют область использования.

Четыре основных вида полиэтилена:

- Линейный полиэтилен высокого давления, обозначающийся аббревиатурой ЛПВД.

- Полиэтилен высокого давления, обозначающийся аббревиатурой ПВД.

- Полиэтилен среднего давления, обозначающийся аббревиатурой ПСД.

- Полиэтилен низкого давления, обозначающийся аббревиатурой ПНД.

Следует отметить, что полиэтилен среднего и низкого давления, это достаточно условное разделение, так как получаемый материал имеет одинаковую плотность и молекулярную массу, и схожие условия синтеза.

Существует дополнительная классификация полиэтилена, так сказать более специфическая. Данные материалы применяют для строительных, медицинских нужд.

- Сшитый полиэтилен, имеющий обозначение РЕХ.

- Вспененный полиэтилен, имеющий обозначение ПП.

- Свервысокмолекулярный полиэтилен, имеющий обозначение СВМП.

- Хлорсульфированный полиэтилен, имеющий обозначение ХСП.

Композитные материалы на основе керамики

Не все волокна для керамики «одинаково полезны», но, тем не менее, применение некоторых из них дает возможность получить материалы с повышенной прочностью.

Использование металлических волокон позволяет незначительно увеличить сопротивление растяжению и повысить стойкость к тепловому воздействию.

Применение в качестве, наполняющих частиц – дисперсных металлических добавок, дает возможность получить керметам – материал с повышенной теплопроводностью и стойкостью к термоударам.

Из данных материалов изготавливают части, детали электропечей, газовых турбин, ракетной и реактивной техники, а также режущие инструменты.

Композиционные материалы – это улучшенные соединения, это как валенки с калошами и тепло, и ноги не промокают.

Два ключевых момента, которые нужно знать о чудо композитных материалах:

- Материалы состоят из матрицы и наполнителя,

- Материалы после «модификации» приобретает новые свойства.

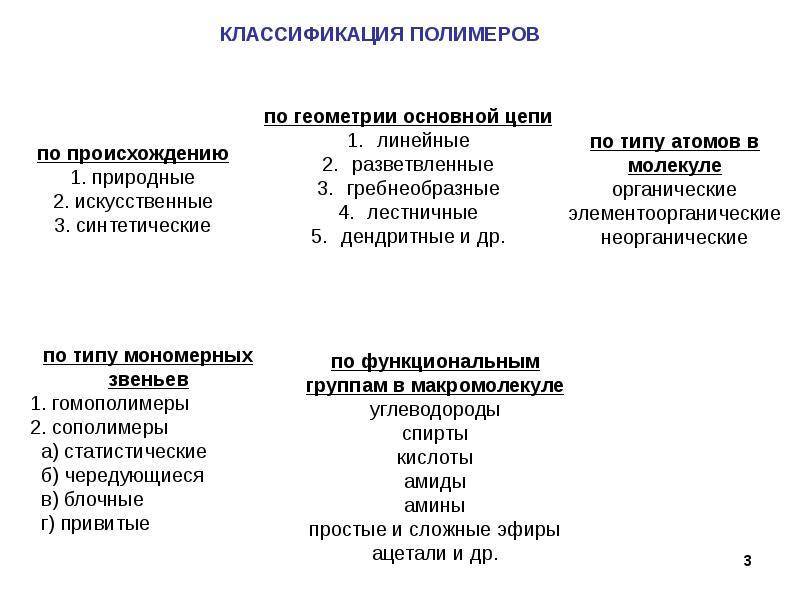

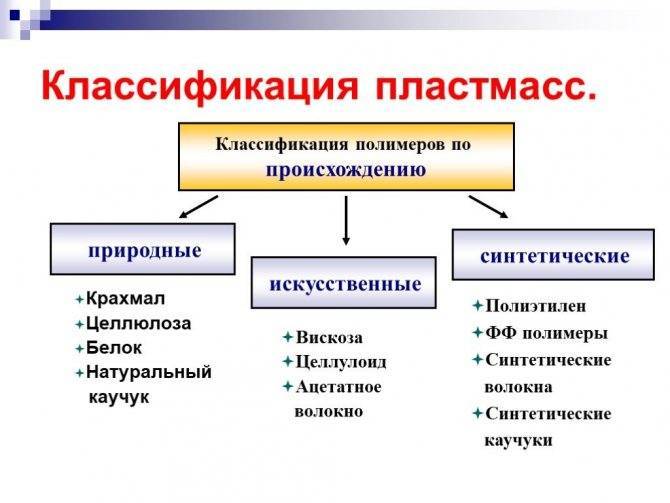

Классификации полимерных материалов

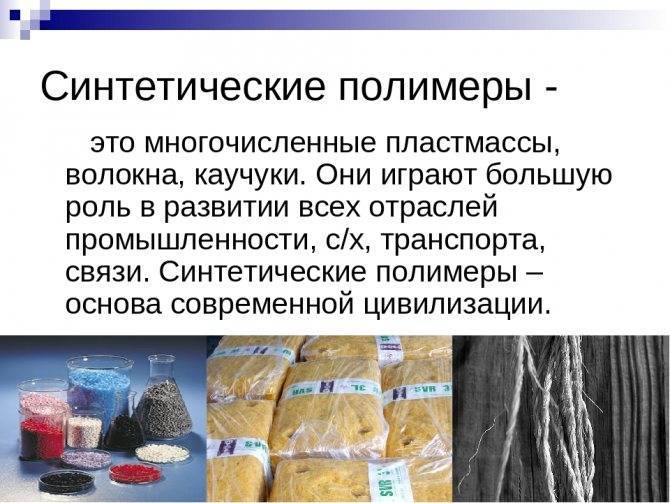

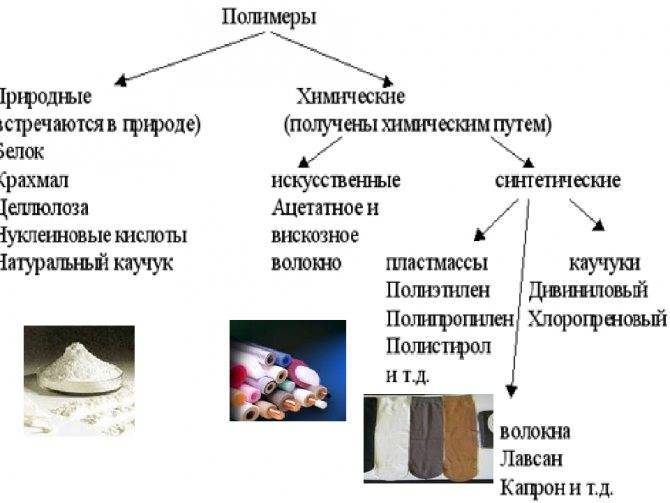

Зависимо от происхождения полимеры разделяют на синтетические и природные. Несмотря на востребованность природных составляющих, материалы искусственного происхождения, которые производят на низкомолекулярной основе, благодаря синтезу, пользуются большим спросом.

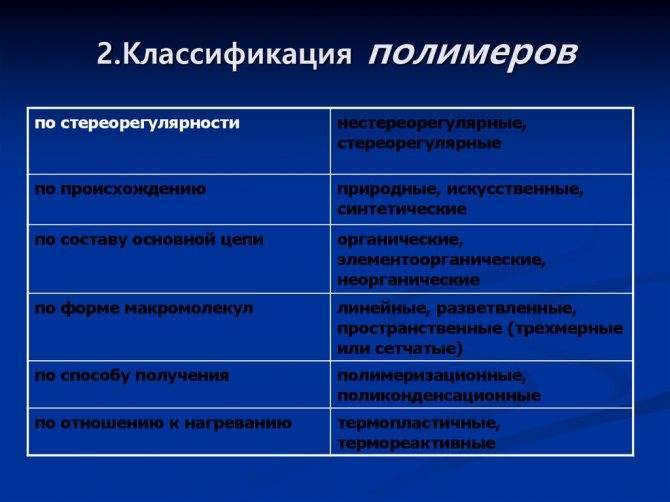

Различия по химическому составу позволяет делить полимерные материалы на:

- неорганические, у которых нет однотипных соединений, при этом есть органические радикалы, в качестве дополнительных составляющих;

- элементоорганические полимеры, отличаются способностью удерживать в органическом радикальном соединении, атомы неорганики, хорошо сочетающихся с органикой;

- органические, которые используют, как основу для пластмассовых изделий.

Характерным отличием структуры, влияющим на свойства материала оказывает макромолекула. Ее вид позволяет разделить полимеры на:

- плоские;

- ленточного типа;

- разветвленной структуры;

- линейного характера;

- сетчатого типа;

- гребнеобразные полимеры;

- прочие виды.

По свойствам соединений звеньев, полимерные материалы делят по полярности, влияющую на растворимость материалов в разных средах. Ее определяют по разобщению положительных и отрицательных зарядов. Характера этих связей позволяет разделить полимеры на:

- гидрофильные;

- гидрофобные;

- амфильные.

Иначе говоря, можно отнести перечисленные категории к полярным, неполярным или смешанным. Кроме этого, полимеры имеют разные свойства при изменении температуры. Они бывают:

- термопластичные, имеющие свойство размягчения, при увеличении градуса, а при понижении – твердеют;

- термореактивные, подвержены разрушению структурных связей между звеньями.

Явным примером, подчеркивающим различие структуры, будет письмо, отправленное по почте, предварительно заклеенное в конверт. В процессе транспортировки, тщательно склеенные поверхности остаются невредимыми. Но стоит нагреть обработанное место на огне или с помощью раскаленного металлического предмета, как клей утратит свои свойства и конверт откроется.

Полимерные материалы делят на два типа: синтетический (искусственный) и огнеупорный. Синтетика встречается в различных сферах жизнедеятельности человека: в строительстве, промышленности, быту и даже – в одежде. Производство искусственного сырья началось в первые годы ХХ века. Первым запатентованным материалом была бакелитовая смола, которая при нагревании меняла форму.

Современные синтетические материалы подвержены влиянию огня и высоких температур, а некоторые из них могут воспламеняться. Чтобы избежать подобное используют добавки, а также синтезируют сырье с помощью хлора или брома. Галогенированный полимерный материал, который получается после обработки, при сжигании образует газ, способствующий повышению коррозии других материалов. Разнообразие структур полимеров по химическому составу позволяет разделить материалы на несколько видов, которые находят все большее применение в народном хозяйстве.

- Полиэтилен Известен по широко применяемой упаковке различного назначения. Свойства и низкая себестоимость сделала такие материалы популярными в разных отраслях. Различают полиэтилен низкого давления, который обладает прочной структурой молекул и высокого давления, с противоположными свойствами. Эти материалы имеют одинаковы по химическому составу, но различаются по структуре решетки.

- Полипропилен Прозрачный полимер изготовленный методикой экструзии с охлаждением методом полива или другим способом с раздувом. Не контактирует с маслами и жирами, не деформируется при температурных изменениях, пропускает водяные пары. Эти свойства материала применяются в пищевой и строительной отрасли.

- Поливинилхлорид Такие материалы с полимерной основой встречается реже других из-за способности быть хрупким и не эластичным. Был популярен в 60-е годы прошлого столетия, при сжигании образует диоксин. Современные материалы вытесняют эти полимеры за счет более высокой экологичности и улучшения структуры сырья.

- Полиолефин Благодаря разнообразному строению макромолекул, эти полимеры включает в себя составляющие элементы пропилена и полиэтилена. Более половины производимой полимерной продукции относят к полиофелинам. Стойкость к разрыву, нагреву и усадке, позволит в ближайшем будущем увеличить объемы изготовления этого сырья. Тем более, что экологичность, которой обладают такие материалы выше других полимеров, а при производстве и утилизации – не выделяет вредных веществ.

Таблица. Распознавание пластмасс методом горения

| № п/п | Вид полимера, пластмассы | Поведение при нагревании | Характер горения | Запах продуктов горения | Примечание |

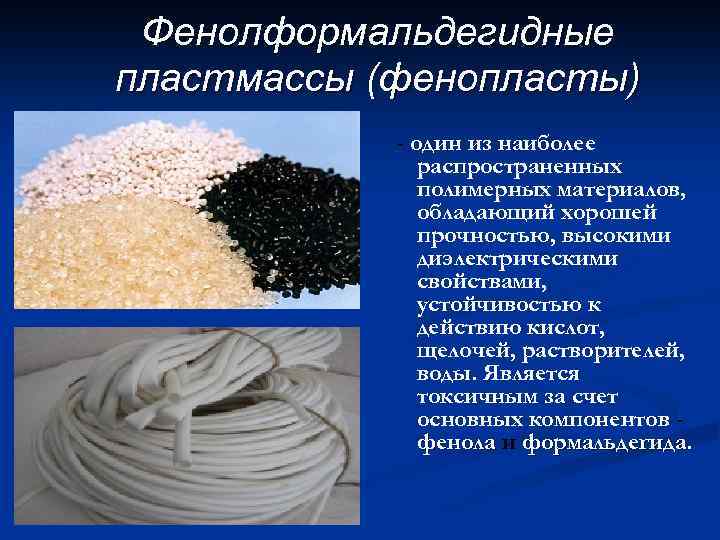

| 1 | Фенолформальдегидная смола, фенопласты | Не размягчается | Загорается с трудом, при вынесении из пламени гаснет | Фенола и формальдегида | Если наполнитель –древесная мука, то ощущается дополнительно запах жженой бумаги |

| 2 | Мочевиноформальдегидная (карбамидная) смола | То же | Загорается с трудом, образование белого налета по краям | Аммиака и формальдегида | — |

| 3 | Меламиноформальдегидная смола, мелалит | — // — | То же | Сильный тухлой рыбы | — |

| 4 | Полиэтилен | Размягчается, плавится | Горит спокойным синеватым пламенем; с подтеканием полимера | Горящей парафиновой свечи | — |

| 5 | Полипропилен | То же | То же | Горящего сургуча | — |

| 6 | Поливинилхлорид | — // — | При вынесении из пламени гаснет, зеленоватая окраска у основания пламени; пластикат коптит и при вынесении из пламени продолжает гореть | Резкий хлористого водорода | Реакция на хлор (проба Бельштейна) |

| 7 | Поливинилиденхлорид | — // — | Как у ПВХ | Сладковатый | То же |

| 8 | Ненасыщенные полиэфиры, отвержденные стиролом (полиэфиракрилаты, полиэфирмалеинаты) | Не размягчаются | Коптят, желтое пламя | Сильный, приторный цветочно-фруктовый | — |

| 9 | Политетрафторэтилен (тефлон, фторопласт-4) | Не горит, слегка размягчается при нагревании выше 4000С | — | — | При размягчении становится прозрачным, при охлаждении мутнеет |

| 10 | Полиметилметакрилат | Размягчается, плавится | Горит при вынесении из пламени с потрескиванием; голубоватая окраска пламени у основания | Сильный цветочно-плодовый (герани) | — |

| 11 | Полистирол и сополимеры стирола | Размягчаются, вытягиваются в нити | Пламя ярко-желтое коптящее | Сладковатый, цветочный (гиацинтов) | — |

| 12 | Полиамиды | Размягчается, вытягивается в нити из расплава | Пламя синеватое, горит при удалении из пламени | Горелых овощей, жженой кости | — |

| 13 | Полиуретаны | Размягчаются | Пламя желтоватое, полимер темнеет, стекает каплями | Острый миндальный | — |

| 14 | Нитрат целлюлозы | То же | Горит интенсивно, пламя яркое, белый дым | Окислов азота или камфоры (целлулоид) | — |

| 15 | Гидратцеллюлоза (целлофан) | Не размягчается | Интенсивно горит после удаления из пламени | Жженой бумаги | — |

| 16 | Поликарбонаты | Размягчаются | Загораются с трудом, самопогашение после вынесения из пламени, пламя коптящее | Цветочный | |

| 17 | Полиэтилентерефталат | То же | Горит медленно с плавлением и небольшой копотью | Специфический | |

| 18 | Полиформальдегид | — // — | Горит с оплавлением, стеканием полимера, окраска пламени синеватая у основания, сгорает без остатка | Формальдегида |

Примечание.

Проба Бельштейна на присутствие галоида (например, хлора) заключается в следующем: медной проволочкой, предварительно прокаленной в пламени горелки до прекращения окрашивания пламени в зеленый цвет, касаются образца полимера и снова прокаливают проволочку. Окрашивание пламени в интенсивный зеленый цвет указывает на присутствие галоида (поливинилхлорид и др.).

Химические свойства полимеров

Химическая стойкость полимеров определяется разными способами, но чаще всего по изменению массы при выдержке образца в соответствующей среде или реагенте. Этот критерий, однако, не является универсальным и не отражает природу химических изменений (деструкции).

Даже в стандартах (ГОСТ 12020—66) предусмотрены лишь качественные ее оценки по балльной системе. Так, полимеры, изменяющие за 42 суток массу на 3 … 5%, считаются устойчивыми, на 5 … 8% — относительно устойчивыми, более 8 … 10% — нестойкими. Конечно, эти пределы зависят от вида изделия и его назначения.

Для полимеров характерна высокая стойкость по отношению к неорганическим реактивам и меньшая — к органическим.

В принципе все полимеры неустойчивы в средах, обладающих резко выраженными окислительными свойствами, но среди них есть и такие, химическая стойкость которых выше, чем золота и платины.

Поэтому полимеры широко используются в качестве контейнеров для особо чистых реактивов и воды, защиты и герметизации радиокомпонентов, и особенно полупроводниковых приборов и ИС.

Особенность полимеров состоит еще и в том, что они по своей природе не являются вакуумплотными. Молекулы газообразных и жидких веществ, особенно воды, могут проникать в микропустоты, образующиеся при движении отдельных сегментов полимера, даже если его структура бездефектна.

Полимеры выполняют роль защиты металлических поверхностей от коррозии в случаях, когда:

- толщина слоя велика,

- полимер оказывает пассивирующее действие на активные (дефектные) центры металла, тем самым подавляя коррозионное действие влаги, проникающей к поверхности металла.

Как видно, герметизирующие возможности полимеров ограничены, а пассивирующее их действие неуниверсально. Поэтому полимерная герметизация применяется в неответственных изделиях, эксплуатирующихся в благоприятных условиях.

Для большинства полимеров характерно старение — необратимое изменение структуры и свойств, приводящее к снижению их прочности. Совокупность химических процессов, приводящих под действием агрессивных сред (кислород, озон, растворы кислот и щелочей) к изменению строения и молекулярной массы, называется химической деструкцией.

Наиболее распространенный ее вид — термоокислительная деструкция — происходит под действием окислителей при повышенной температуре. При деструкции не все свойства деградируют в равной мере: например, при окислении кремнийорганических полимеров их диэлектрические параметры ухудшаются несущественно, так как Si окисляется до оксида, который является хорошим диэлектриком.

Многие полимеры, такие как полиуретаны, полиэфирные и эпоксидные смолы, склонны к воспламенению, что зачастую недопустимо при практическом применении. Для предотвращения этого применяются различные добавки или используются галогенированные полимеры.

Галогенированные ненасыщенные полимеры синтезируют путем включения в конденсацию хлорированных или бромированных мономеров, дибромнеопентилгликоля или тетрабромфталевой кислоты.

Главным недостатком таких полимеров является то, что при горении они способны выделять газы, вызывающие коррозию, что может губительно сказаться на располагающейся рядом электронике

Учитывая высокие требования экологической безопасности, особое внимание уделяется галоген-несодержащим компонентам: соединениям фосфора и гидроксидам металлов

Применение полимеров

Некоторые оксиды (например, кубический цирконий), нитриды и карбиды имеют низкую твердость и отличную термостойкость даже сегодня. Проблема в том, что в дополнение к тому, что они даже дороже, чем природные или синтетические алмазы, есть»королевский лик», и большинство из них хрупкие. Поэтому для предотвращения этих трещин каждое зерно таких абразивов чаще всего окружают полимерной упаковкой из фенолформальдегидной смолы. Именно поэтому сегодня 4-3 минуты полировки инструментов производятся с использованием синтетических смол.

Это лишь несколько примеров и являются основными тенденциями внедрения полимерных материалов в подотрасль машиностроения. Первое место, где использование пластика среди других подотраслей росло, сейчас занимает автомобильная промышленность. 10 лет назад в автомобилях использовалось от 7 до 12 различных видов пластика, но к концу 70-х годов это число превысило 30.

Они пока немного уступают, но активно догоняют полиуретан, полиэстер, акрилат и другие полимеры. Список автозапчастей, которые в настоящее время изготавливаются из полимеров в этих моделях, займет более 1 страницы.

Кузов и кабина, инструмент и электроизоляция, отделка и бамперы, радиаторы и подлокотники, шланги, сиденья, двери, капот, etc. In кроме того, несколько различных компаний за рубежом объявили о начале производства всего пластика cars. In в целом, наиболее характерные тенденции использования пластика в автомобильной промышленности такие же, как и в других подсекторах.

Получение полиэтилена

Основным сырьем для получения служит чистый этилен. Определены две основные химические технологии получения полиэтилена:

- радикальная полимеризация, которая протекает в газовой фазе;

- координационно-ионая полимеризация, которая осуществляется в жидкой среде бензина.

По данным технологиям получают два вида материала:

- первое — это полиэтилен высокого давления;

- второе – это полиэтилен низкого давления.

Полиэтилен высокого давления

Синтезируется при давлении 150-300 МПа, температуре 200-2600С, в присутствии кислородсодержащего катализатора – кислород, перекись водорода.

Технология получения протекает через образование промежуточного соединения с последующим его распадом.

Радикалы, которые образуются, являются основоположниками полимеризации мономера.

nСН2 =” СН2 (-СН2-СН2-)n.

Технологию получения можно представить следующими стадиями:

- Смешение исходного сырья с возвратным газом и «товарищем» кислородом.

- Сжатие газовой смеси, протекающее в две стадии.

- Этап полимеризации исходного сырья.

- Разделения продукта и непрореагировавшего сырья.

- Перевод жидкого продукта в гранулы.

Полиэтилен низкого давления

Название говорит само за себя. В технологии получения используют низкое давление. Исходным сырьем является также мономер – этилен.

По способу получения разделяют:

- Полимеризацию, протекающую в суспензии.

- Полимеризацию, протекающую в растворе, чаще всего жидкой средой служит гексан.

- Полимеризация в газовой среде.

Реакции, протекающие в жидкой фазе, нашли более широкое применение, нежели в газовой.

Процесс в жидкой среде протекает при высокой температуре до 25000 С. При этом установленном давлении, находящемся в диапазон 3,4-5,3 МПа.

Контакт с катализатором недолгий и составляет всего 10-15 минут.

Из реакционной смеси продукт выделяют удалением растворителя. Этот процесс протекает в испарителе, затем смесь передается в сепаратор, а из него в вакуумную камеру, где происходит уже грануляция. Полученный твердый продукт пропаривают водяным паром.

Физические свойства полимеров

Коэффициент теплопроводности полимеров значительно ниже, чем других твердых тел,—около 0,2 … 0,3 В/(м*К), поэтому они являются теплоизоляторами. Вследствие относительной подвижности связей и смены конформаций полимеры имеют высокий температурный коэффициент линейного расширения (ТКЛР — 10-4 … 10-5 К-1 ).

Можно было бы поэтому полагать, что они плохо совместимы с материалами, имеющими меньший ТКЛР,—металлами и полупроводниками. Однако высокая эластичность полимеров и сравнительно небольшой интервал рабочих температур позволяет широко применять их в виде пленок, нанесенных на поверхность любых материалов.

Диапазон температур, при которых можно эксплуатировать полимеры без ухудшения их механических свойств, ограничен. Нагревостойкость большинства полимеров, к сожалению, очень низка — лишь 320…400 К и ограничивается началом размягчения (деформационная стойкость). Помимо потери прочности повышение температуры может вызвать и химические изменения в составе полимера, которые проявляются как потеря массы.

Способность полимеров сохранять свой состав при нагревании количественно характеризуется относительной убылью массы при нагреве до рабочей температуры. Допустимым значением убыли массы считается 0,1 … 1%. Полимеры, стойкие при 500 К, считаются нагревостойкими, а при 600…700 К — высоконагревостойкими. Их разработка, расширение выпуска и применения приносят большой народнохозяйственный эффект.