2 Строгальные станки по дереву

Строгальные станки по дереву принципиально отличаются от металллобрабатывающего оборудования. Такие агрегаты больше известны как фуговальные станки, и основным рабочим инструментов в них является круглый ножевой вал. На ринке широко распространенны комбинированные устройства фуговально-распиловочного типа, оснащенные дополнительной дисковой пилой.

Деревообрабатывающий фуговальный агрегат способен одновременно обрабатывать одну кромку детали, также существует класс фуговально-рейсмусового оборудования с двумя ножевыми валами (верхним и нижним), строгающие сразу две стороны заготовки.

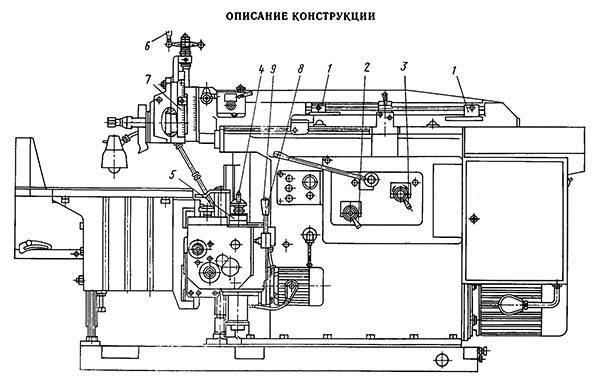

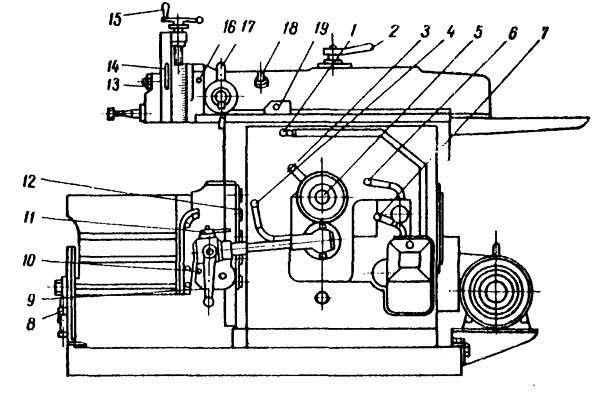

Компоновка строгального станка по дереву приведена на схеме, где указаны следующие узлы:

- Привод.

- Задняя часть стола.

- Направляющий упор.

- Рукоять регулировки высоты передней плиты стола.

- Веерный щит.

- Передняя часть рабочего стола.

- Пульт управления.

- Ножевой вал.

- Корпус (станина).

Такие агрегаты широко востребованы как промышленности, так и в сфере бытового использования. Среди недорогих, но функциональных станков для дома выделим модель Спец СПС-2000. Это комбинированное распиловочно-строгальное оборудование с движком на 2 кВт, оснащенное фуговальным валом шириной 155 мм.

Технические характеристики Спец СПС-2000:

- диаметр дисковой пилы — 254 мм, посадочный — 25.4 мм;

- максимальная глубина пропила — 100 мм;

- рабочий стол — 180*580 мм;

- наклон стола — от 90 до 135 0 .

2.1 Самодельный строгальный станок — пошаговая инструкция

Простейший деревообрабатывающий агрегат можно сделать и своими руками, для этого необходимо обзавестись двигателем на 1.5-2 кВт и заводским ножевым валом. Также потребуются 2 подшипника для установки вала в посадочном гнездо, ременная передача и металлическая пластина, которая будет использоваться в качестве лицевой поверхности рабочего стола.

Алгоритм изготовления следующий:

- Приобретаем требуемые комплектующие — ножевой вал и электропривод.

Заготовки для станины

Узел фиксации резального вала

Станина в сборе

Поверхность рабочего стола

На этом станок готов, осталось лишь вынести кнопку включения двигателя на лицевую часть станины, что увеличит удобство его эксплуатации.

Строгание – процесс снятия слоёв металла с плоских поверхностей заготовок. Применяется, наряду с фрезерованием, но отличается иной кинематикой движения рабочего инструмента: если фреза совершает вращательное движение, то резец на строгальном станке – возвратно-поступательное. На таком оборудовании иногда выполняют также пазы и канавки.

Принципы работы строгальных станков по металлу.

Движение происходит с определенной скоростью при условии использования гидравлического привода. В случае использования кулисно-кривошипного привода движения могут осуществляться с минимальной и максимальной скоростью.

Цикличность работы строгального оборудования заключается в чередовании рабочего хода и холостого. Во время выполнения рабочего хода происходит непосредственное соприкосновение с деталью, затем следует холостой ход, и действия повторяются. Большинство станков имеют низкую производительность за счет медленных циклических движений. Это позволяет добиться высокой точности и качества производимой продукции. При массовом производстве применяются станки, обеспечивающие значительно больший объем продукции: фрезерные, протяжные и шлифовальные станки.

Недостатки в работе строгальных станков заключаются в том, что при совершении поступательных и возвратных движений на холостой ход затрачивается внушительное количество времени, а развитие больших скоростей становится невозможным. Это происходит по причине инерционных сил, которые воздействуют при совершении холостого хода и трении ползуна и рабочей поверхности.

При выборе оборудования для обработки металла следует руководствоваться следующими моментами:

- конечная цель,

- предполагаемый объем

- ценовой фактор.

Стартовая цена на упрощенные модели будет начинаться от 50 тысяч рублей.

Строгальный станок — оборудование, используемое для обработки плоских, фасонных и линейчатых поверхностей методом долбления, еще их называют долбежными станками. Такие агрегаты применяются для формирования пазов, канавок и штампов на металлических и деревянных деталях в условиях индивидуального и мелкосерийного производства.

Читать также: Как заточить круг циркулярной пилы

В данной статье рассмотрены строгальные станки, мы изучим их конструктивные особенности, принцип работы и разновидности, а также узнаем, как можно сделать простейший строгальный станок своими руками.

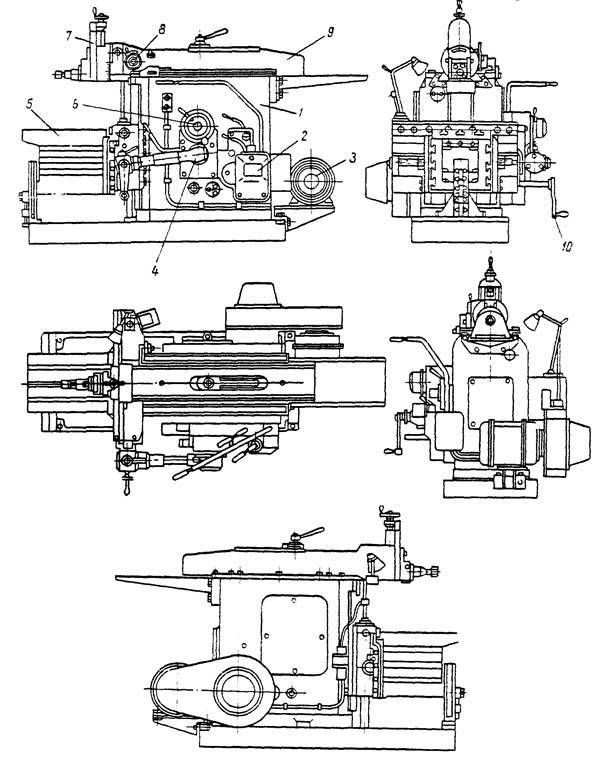

Система смазки. Описание работы

Схема смазки принципиальная показана на рис. 15.

Механизм главного движения и направляющие ползуна смазываются от плунжерного насоса. Масло поступает из маслованны через фильтр грубой очистки в насос. Плунжерный насос приводится в действие эксцентриком, получающим движение от вала привода с помощью пары зубчатых колес. С насоса масло поступает в фильтры тонкой очистки и в маслораспределитель.

От маслораспределителя масло поступает в точки смазки механизмов. В коробке подач смазка фитильная заливается в ванну и по трубопроводам поступает к смазываемым местам.

Остальные части станка смазывают шприцем через пресс-масленки. Уровень масла контролируется по маслоуказателю. Сливается масло из резервуара через сливное отверстие, закрываемое пробкой.

Обслуживание смазочной системы

Перед пуском станка необходимо:

- 1. Заполнить масляную ванну в тумбе станка маслом индустриальным 30 до половины глазка маслоуказателя.

- 2. Смазать при помощи масленок и пресс-масленок все механизмы.

Через 0,5..1 мин после пуска электродвигателя в контрольных глазках направляющих планок ползуна должно появиться масло.

Внимание. При отсутствии масла в контрольных глазках направляющих ползуна работать на станке запрещается

В этом случае необходимо осмотреть насос, фильтры, распределитель, трубопроводы, места их присоединения и устранить причину, мешающую нормальному поступлению масла.

Для нормальной работы рукоятку пластинчатого фильтра следует периодически повертывать 2—3 раза для очистки фильтра. В новом станке целесообразно чистить фильтр ежедневно, один раз, а в дальнейшем достаточно чистить еженедельно.

По окончании работы ежедневно тщательно смазывать тонким слоем масла все наружные обработанные неокрашенные поверхности станка, обращая особое внимание на поверхности суппорта и направляющие. Характеристика масла индустриальное 30 или соответствующего ему машинного масла:

Характеристика масла индустриальное 30 или соответствующего ему машинного масла:

- кинематическая вязкость при 50° С в пределах 27-33 с-стокс;

- коксуемость не более 0,3%;

- кислотное число не более 0,2 КОН на 1 г масла;

- температура застывания минус 15° С

При работе станка контролировать уровень масла по маслоуказателям.

При заполнении маслоуказателя из коробки подач масло слить.

Заменять масло в резервуаре один раз в шесть месяцев. Ежедневно перед началом работы следует проверять уровень масла в резервуаре. Если при остановленном станке масло ниже половины маслоуказателя, расположенного в правой верхней части тумбы, необходимо дополнить масло в резервуар. Заливать масло следует через отверстие с пробкой, расположенное вверху около маслоуказателя. Пробка сливного отверстия расположена на боковой стенке тумбы около маслоуказателя.

Заменять смазку подшипников электродвигателя при нормальных условиях работы следует через 4000 ч работы, но при работе электродвигателя в пыльной и влажной среде ее следует проводить чаще.

Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/з ее объема. Рекомендуемая смазка подшипников приведена в таблице.

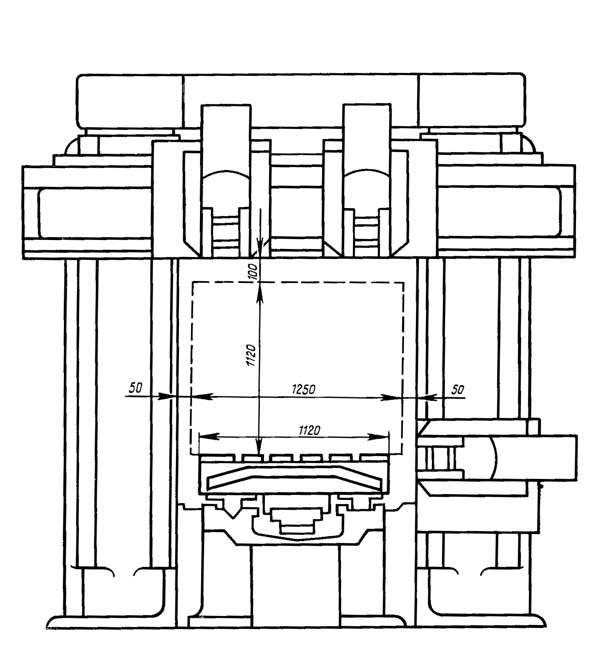

Технические свойства станка

Двухстоечный продольно-строгальный станок модели 7212 предназначается для обработки резанием длинномерных заготовок из стали и разных цветных сплавов. Для увеличения продуктивности на столе возможна обработка с одной установки нескольких заготовок одновременно. Это изготавливается в тех случаях, когда суммарное тяговое усилие, прилагаемое к столу, не выходит за возможные пределы. Оборудование относится к классу точности Н, и обладает следующими технологичными критериями:

- Размеры пространства для работы для заготовки, самые большие (длина?ширина?высота), мм – 1120?1250.

- Расстояние между стойками в свету, мм – 1350.

- Размеры стола (ширина?длина), мм — 1120?

- Рабочий диапазон продольных перемещений, мм – 900…1200.

- Тяговое усилие, из расчёта на метр длины, кН – 200.

- Кол-во суппортов на поперечине станка – 3: два – вертикальных, один – боковой.

- Максимальное значение хода, м: в горизонтальном положении – 1,875, в вертикальном положении – 0,3.

- Максимальное перемещение, м – 1,12.

- Возможность поворота: да, ±60°. Точность поворота ±1°.

- Ход поперечины в вертикальном направлении, м – 1,12.

- Установочная скорость хода поперечины, мм/с – 20,76.

Размеры пространства для работы

Для хорошего и безопасного выполнения производственных операций продольно- строгальный станок оснащен устройством бесступенчатого регулирования скоростью движения и предохранителем хода в случае перегрузки по усилию (для станка 7212 оно составляет 120 кН). Отвод резцедержателя при обратном перемещении узла делается автоматично.

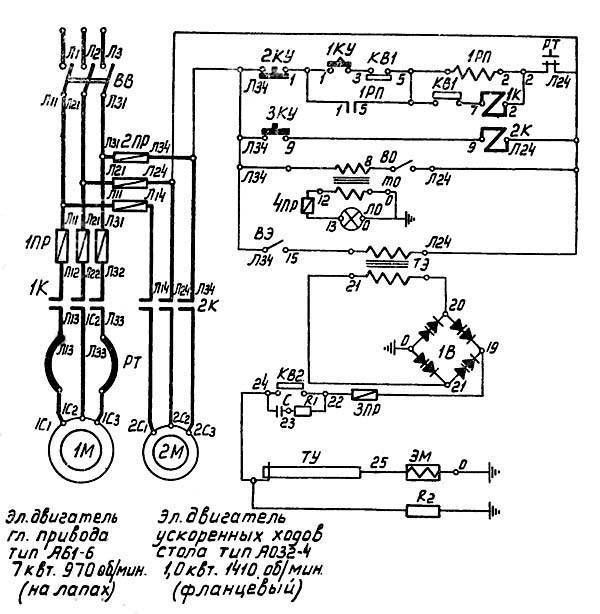

Электросхема станка довольно трудна, как правило выше наличием нескольких электрических двигателей:

- Основного привода, 100 кВт;

- Привода машинных преобразователей (для модели 7212 электросхема станка в себя включает два подобных мотора, 55 кВт и 3 кВт);

- 2-мя двигателями, производящими в движение поперечину, и осуществляющими её торможение ( исходя из этого 5,2 и 0,8 кВт);

- 2-мя двигателями, которые управляют воздействием суппортов: вертикального и бокового, по 2,2 кВт каждый;

- Для привода вентилятора, 0,8 кВт;

- Для питания генераторов и управляющих приводов, 4,9 кВт.

Лучший матричный принтер 2021 года — 5 ТОП рейтинг лучших

Все электрические двигатели питаются от сети электрического тока напряжением 380 В и частотой 50 Гц.

Среди ключевых технических специфик продольно-строгального станка также находятся:

- Возможность регулировки значений подачи, мм — 0,25…12,5.

- Небольшое значение шага подачи, мкм – 50.

- Скорость установочных перемещений: в вертикальном направлении — 1,47 м/мин, в боковом направлении – 0,735 м/мин.

- Кол-во режимов передвижения – два: 4…80 м/мин – для прямого и 12…80 м/мин — для установочного (холостого) хода.

- Масса агрегата, т – 35.

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

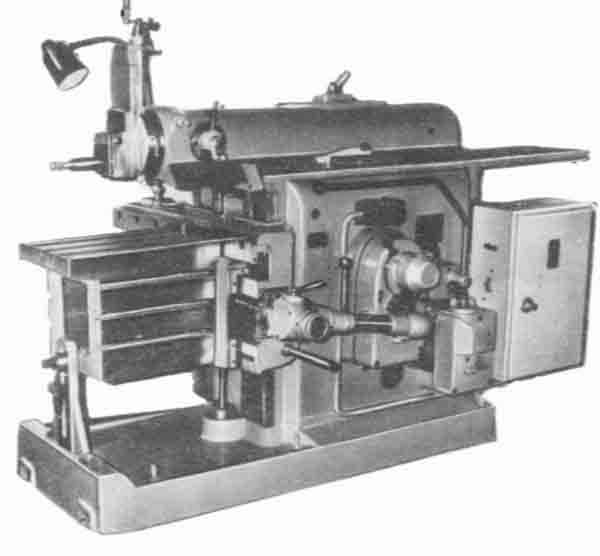

2.1 Назначение

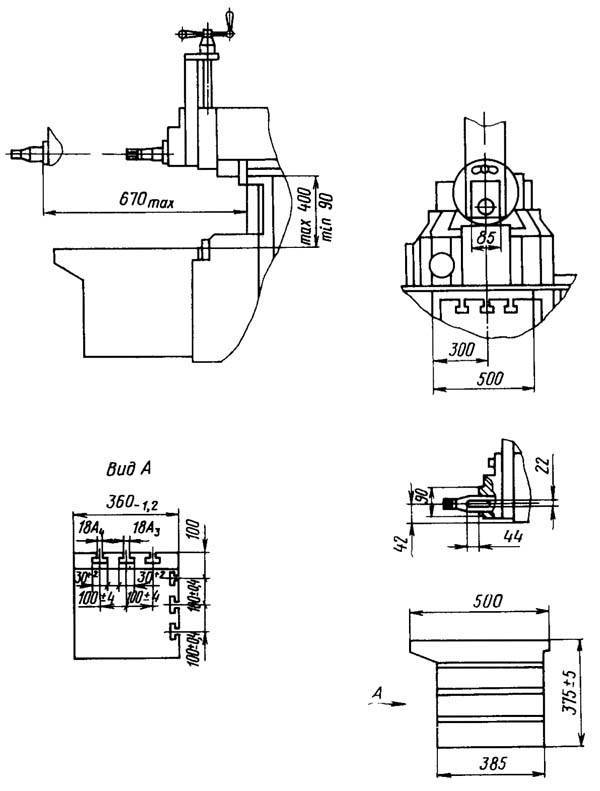

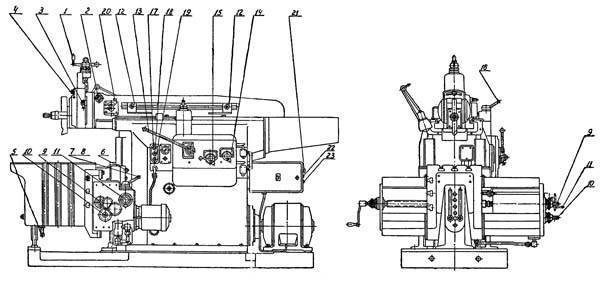

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

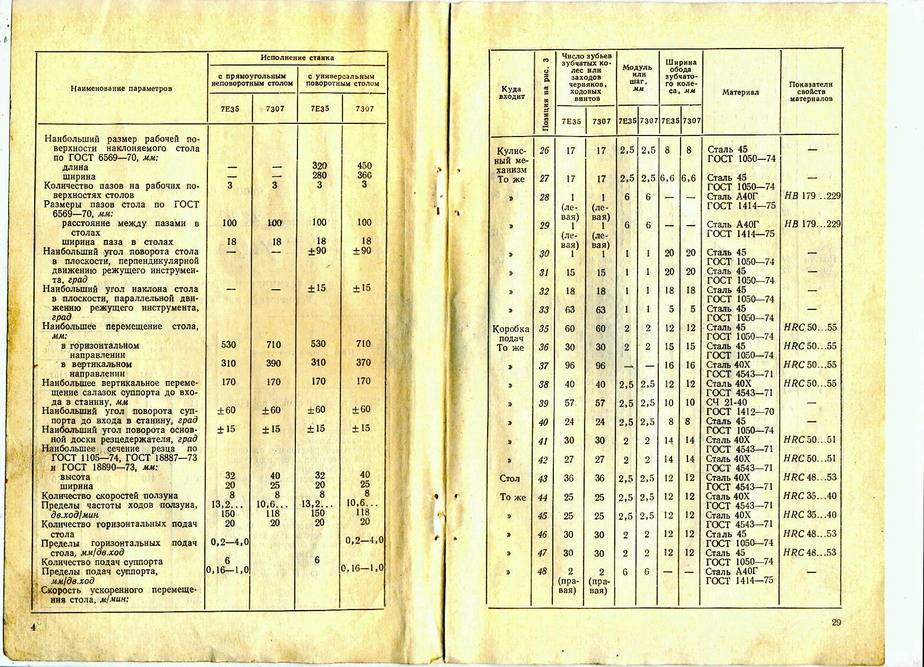

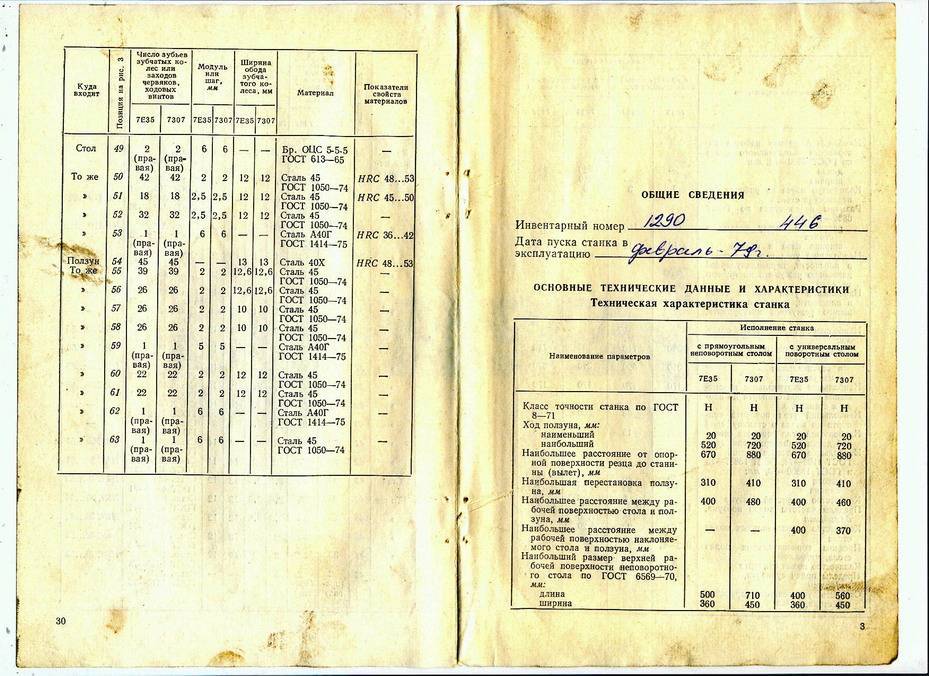

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

Наибольшее перемещение стола, мм | горизонтальное | вертикальное |

От руки, не менее………………………. | 500 | 310 |

Механическое…………………………… | 500 | – |

Быстрое перемещение, м/мин…………. | 2,23 | – |

Цена одного деления лимба, мм………. | 0,1 | – |

Перемещение за 1 оборот лимба, мм…. | 12 | 6 |

Размеры рабочих площадей стола, мм:

длина | ширина | число пазов | |

Верхней……………………………….. | 500 | 360 | 3 |

Правой………………………………… | 380 | 375 | 3 |

Левой………………………………….. | 380 | 375 | 3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

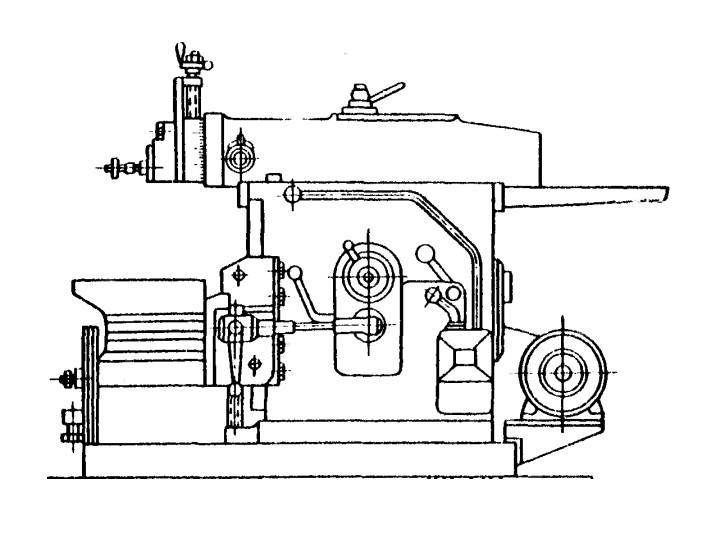

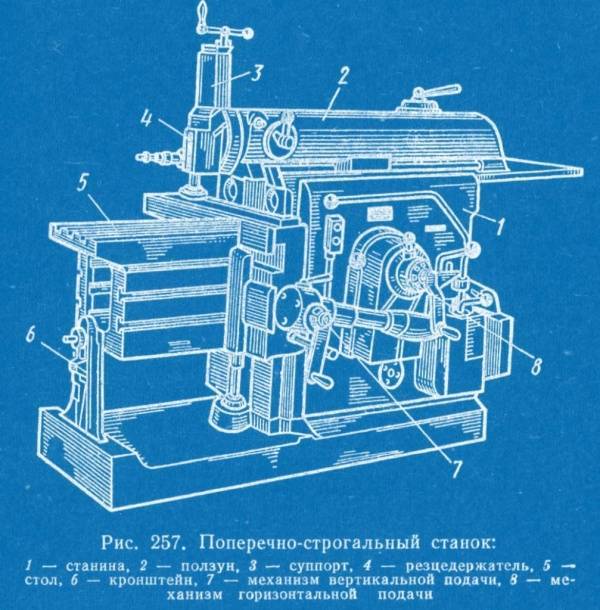

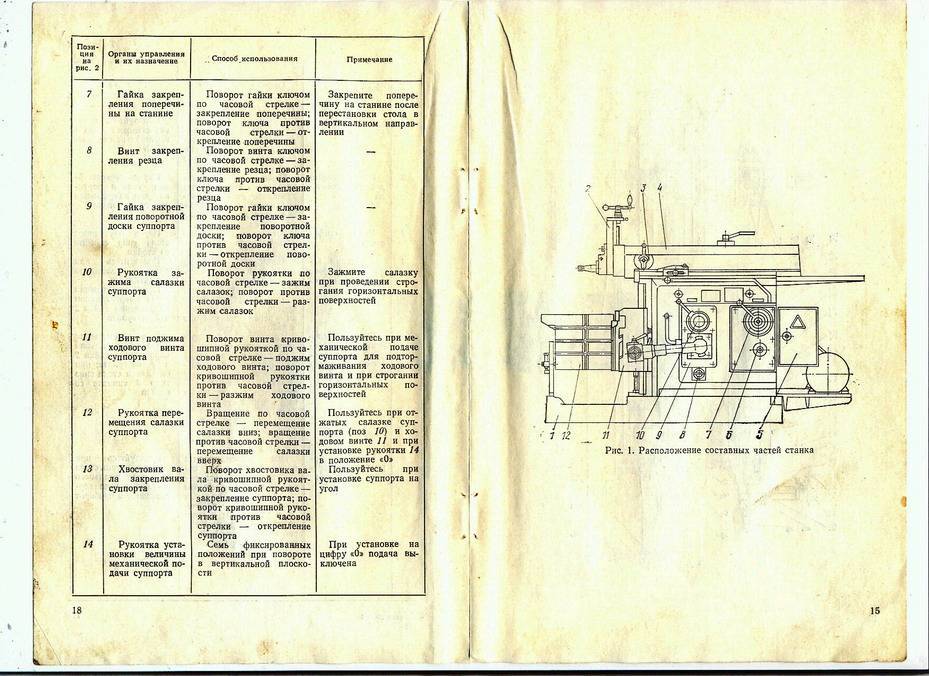

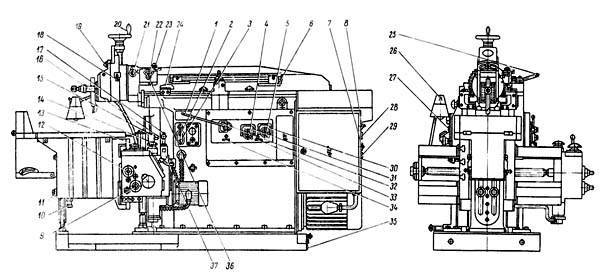

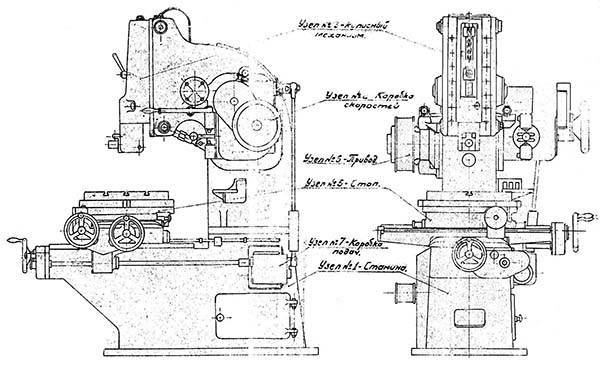

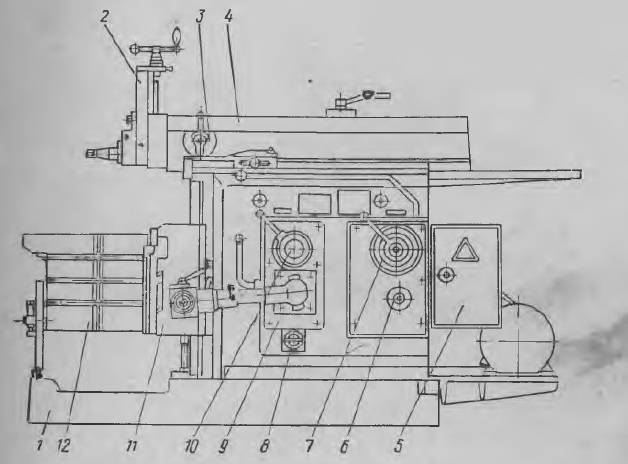

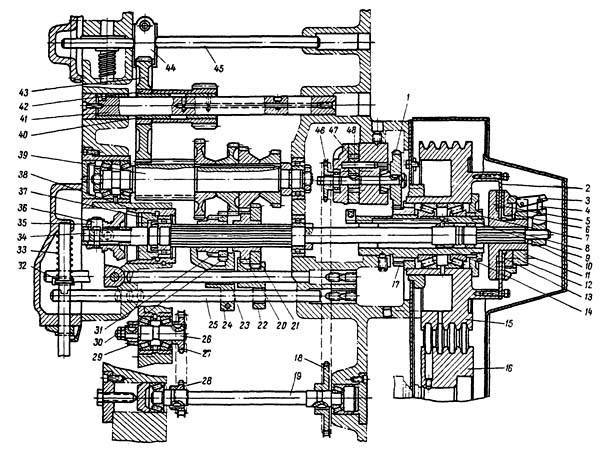

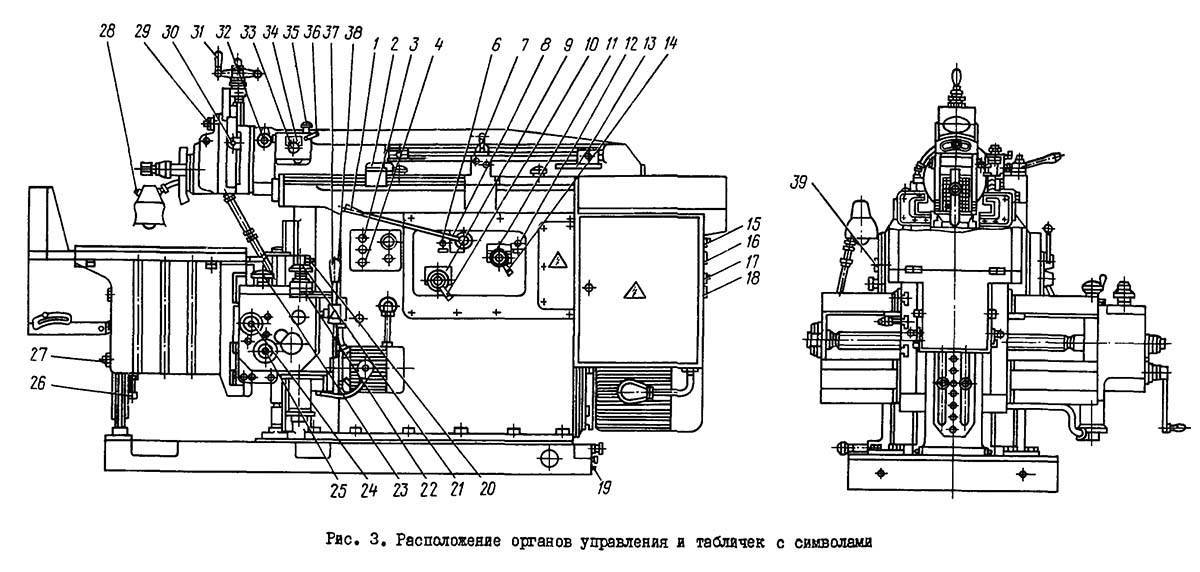

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

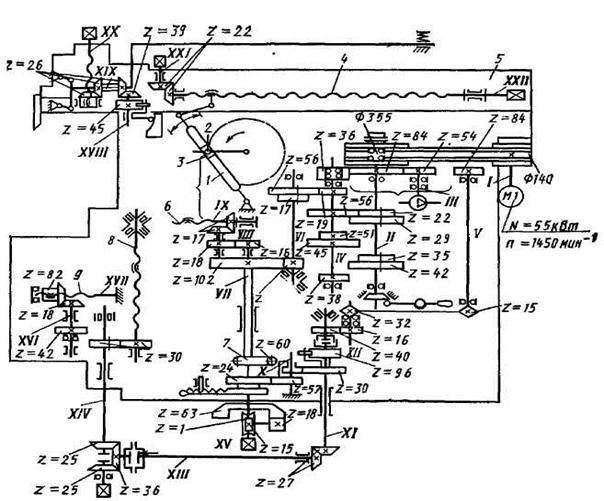

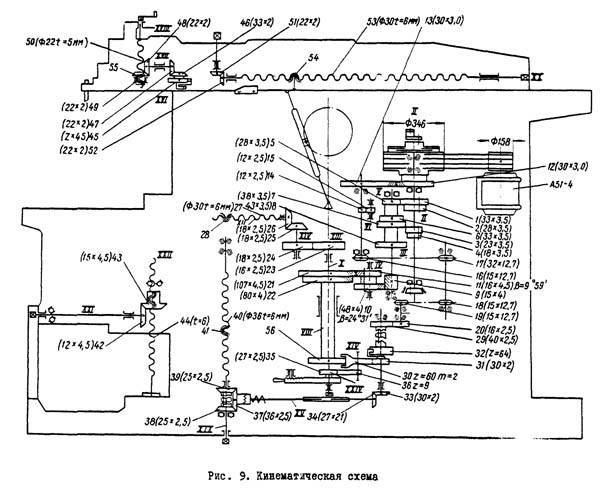

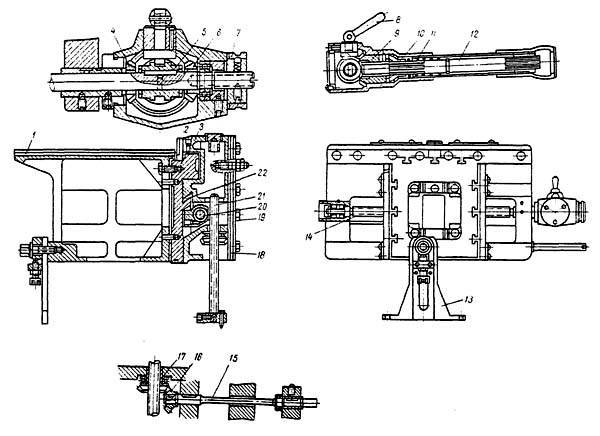

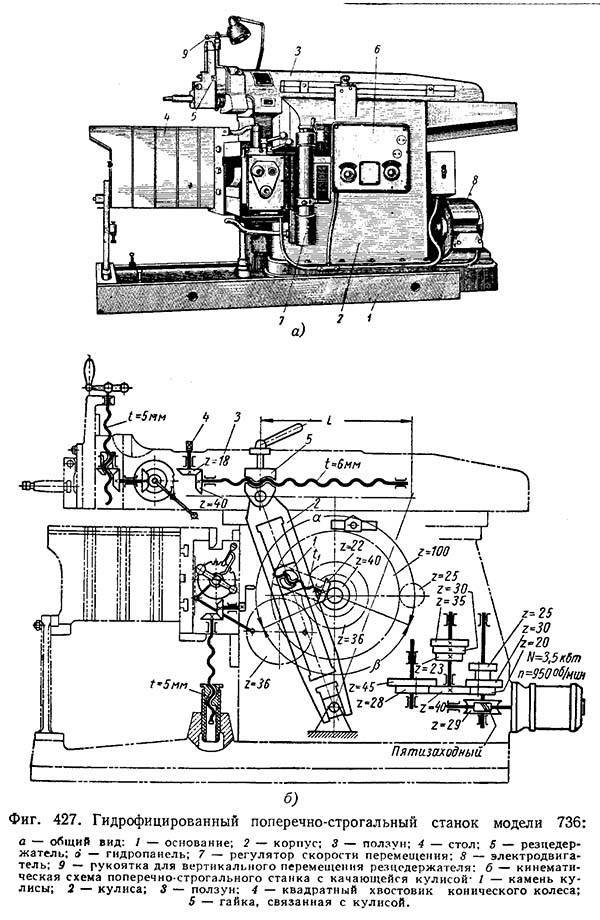

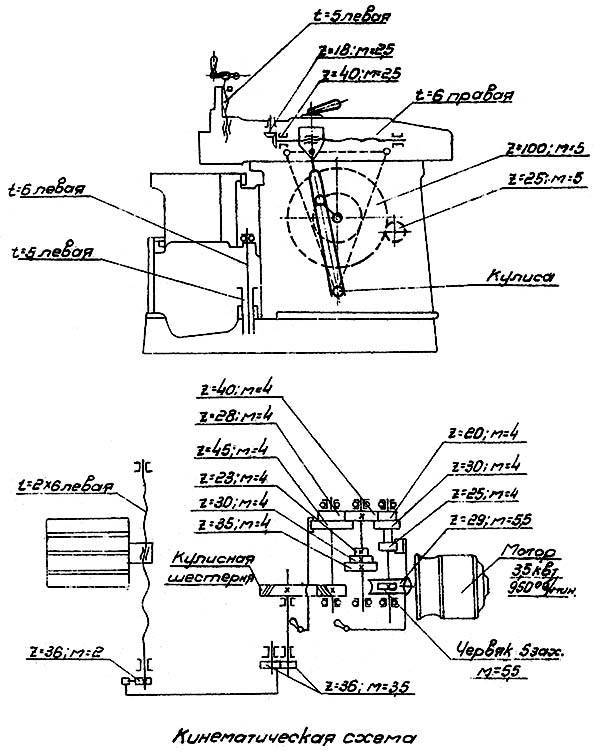

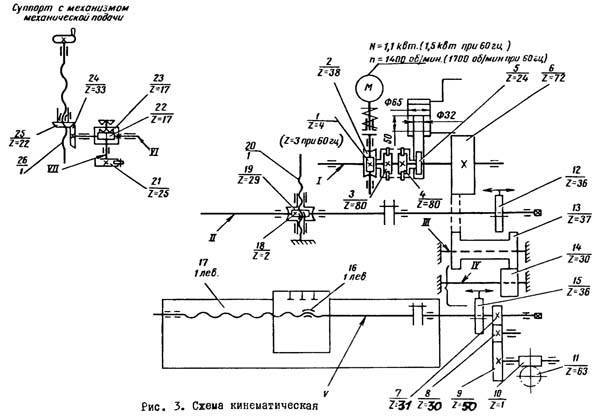

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

В каких случаях строгание конкурентоспособно с фрезерованием

Действительно, наличие фазы холостого хода, когда резец возвращается в исходное положение, и обработки не производит, существенно улучшает позиции прямого конкурента строгальным станкам – фрезерного оборудования. Однако в некоторых случаях использование строгания более целесообразно:

- В случае черновой обработки групповых поверхностей на однотипных заготовках наладка фрезерных станков по своей трудоёмкости значительно превосходит затраты времени на обслуживание строгальных.

- Механическая обработка заготовок с поверхностной коркой ржавчины или окалины быстро выводит фрезы из строя, при этом трудоёмкость восстановления является достаточно высокой, из-за сложности заточки инструмента.

- Во время строгания заготовка нагревается менее интенсивно, а потому тепловые деформации изделия незначительны.

- Соответственно, увеличивается и точность обработки.Энергетические затраты при строгании поверхностей существенно ниже, чем при их фрезеровании, поэтому мощность привода строгальных станков, по сравнению с фрезерными, также ниже.

- Строгальные станки и инструмент дешевле фрезерных, и это особо оправдывает себя при небольших объёмах выполняемых операций.

Суммируя вышеуказанное нетрудно сделать вывод о том, что для получения небольших плоских поверхностей по металлу целесообразно использовать их поперечное строгание. Поперечно-строгальный станок 7Б35, длительное время производившийся станкостроительным заводом в Оренбурге, как нельзя лучше подходит для данных целей.

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

2.1 Назначение

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

Наибольшее перемещение стола, мм | горизонтальное | вертикальное |

От руки, не менее………………………. | 500 | 310 |

Механическое…………………………… | 500 | – |

Быстрое перемещение, м/мин…………. | 2,23 | – |

Цена одного деления лимба, мм………. | 0,1 | – |

Перемещение за 1 оборот лимба, мм…. | 12 | 6 |

Размеры рабочих площадей стола, мм:

длина | ширина | число пазов | |

Верхней……………………………….. | 500 | 360 | 3 |

Правой………………………………… | 380 | 375 | 3 |

Левой………………………………….. | 380 | 375 | 3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

Устройство и принцип работы

Механическая часть строгальных станков состоит из следующих элементов:

- чугунная или стальная станина — основная часть конструкции, воспринимающая основные нагрузки, используемая для размещения узла с режущим инструментом и рабочего стола;

- рабочая поверхность — предназначена для размещения заготовок, их крепления;

- направляющие —необходимы для перемещения ползуна или рабочей поверхности;

- ползун — выполняет поступательные перемещения при обработке заготовок;

- резец, используемый для резки металла;

- суппорт — фиксирует резец под определённым углом;

- коробка переключения передач — применяется для изменения скорости вращения шпинделя с закреплённой заготовкой;

- тиски для фиксирования деталей при обработке.

Конструкция также включает электрические компоненты: двигатель, органы управления, контролирующие датчики, системы защиты. Для охлаждения механических элементов используется система подачи смазочных, а также охлаждающих жидкостей. Все узлы станка располагаются внутри стального или чугунного корпуса.

Принцип работы основан на прямом контакте режущего инструмента с обрабатываемой деталью. Обработка происходит при перемещении или вращении заготовки относительно резца.

Обработка детали (Фото: Instagram / khuevgen)

Устройство

Для качественного выполнения порученных на него функций, строгальные станки должны иметь в своём составе следующие узлы:

- станина;

- блока управления;

- суппорт с одним или несколькими резцедержателями;

- рама (на крупных станках рама имеет портальную конфигурацию, на более мелких – выполняется в виде консоли);

- механизм перемещения стола и/или суппорта;

- рабочий стол с Т-образными пазами для точного позиционирования изделия;

- электродвигатель;

- насосную станцию для подачи в зону строгания смазочно-охлаждающих сред;

- поперечины, соединяющей между собой элементы рамы и придающей ей необходимую жёсткость;

Общий классификационный индекс для такого оборудования включает в себя буквенно-цифровое обозначение вида ХХХХ. Первая цифра обозначает номер группы по классификационной таблиц. Для строгальных станков — это цифра 7. Вторая цифра, указывает на тип станка (1 – одностоечный продольно-строгальный; 2 — двухстоечный продольно-строгальный; 3 – поперечно-строгальный; 4 – долбежные; 5- протяжные горизонтальные; и т.д). Третья и четвертая цифры обозначают наибольший размер обрабатываемой детали.