Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле и шла-ке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак. Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

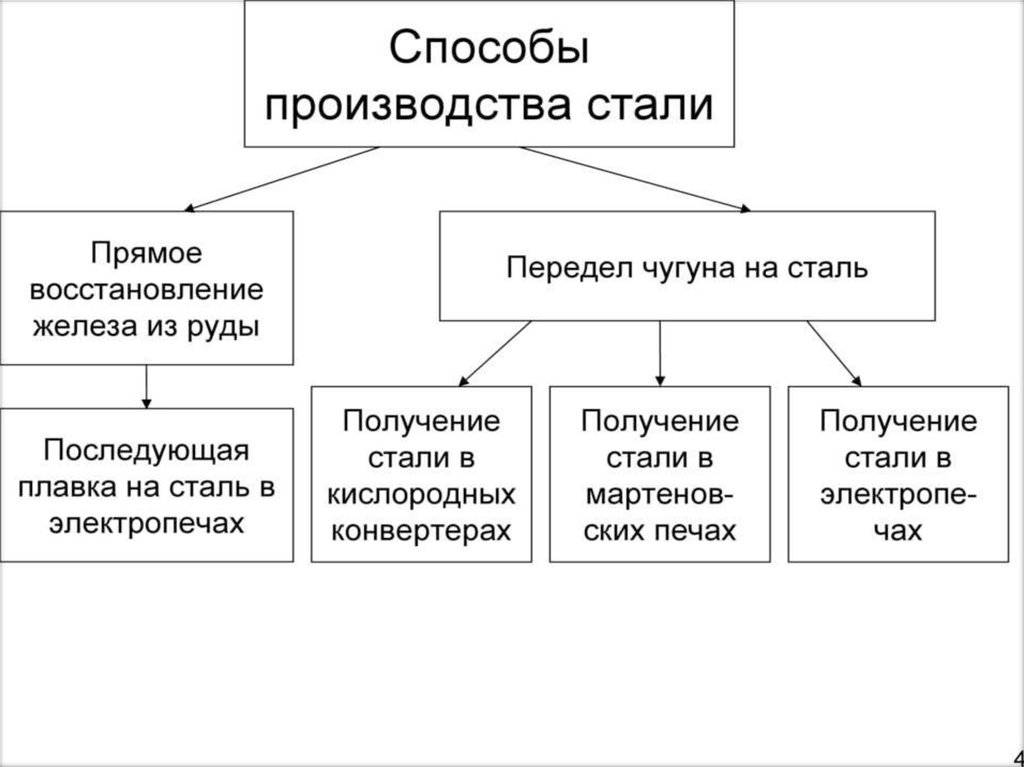

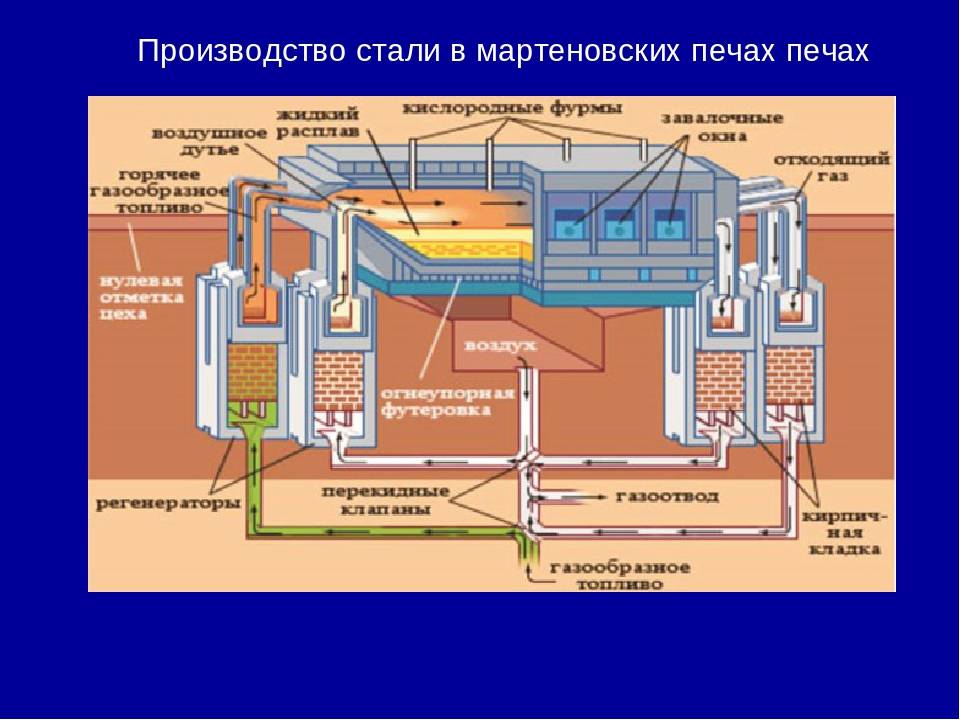

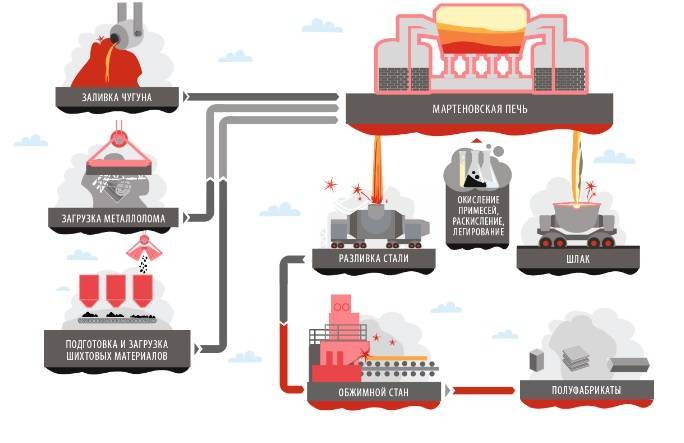

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

Выплавка быстрорежущей стали

Высокая твердость инструментальной стали достигается увеличением в ней содержания углерода и соответствующей термообработкой. Поэтому все инструментальные стали, в том числе и быстрорежущие, являются высокоуглеродистыми. Содержание серы и фосфора >0,03% повышает хрупкость стали. Марганец и никель увеличивают количество остаточного аустенита и затрудняют термообработку стали. Поэтому содержание этих элементов в быстрорежущей стали допускается только по 0,4%.

Неравномерное распределение карбидов в стали вызывает неравномерную твердость. Надежным способом уменьшения карбидной неоднородности слитков является уменьшение массы, поэтому быстрорежущую сталь разливают в слитки относительно небольшой массы (200—750 кг) и выплавляют преимущественно в 5—10-т дуговых электропечах.

Плавку ведут методом переплава легированных отходов либо с продувкой кислородом, либо без окисления. Необходимо иметь в виду, что молибден и вольфрам в быстрорежущей стали в некоторой степени взаимозаменяемы на основании следующего соотношения: 1 % Mo заменяет 2% W. Содержание молибдена в стали Р18М предусматривается до 1 %, а в стали Р9М — 0,6%.

При переплаве легированных отходов с продувкой кислородом шихту составляют из отходов выплавляемой стали или других отходов, подходящих по химическому составу (≤80%), расчетного количества ферровольфрама и мягкого железа. В шихту можно вводить отходы хромоникелевых сталей Х13Ю и др. При выплавке молибденсодержащей быстрорежущей стали в завалку можно давать отходы таких конструкционных сталей, как 38ХМЮА и др.

Мягкое железо и ферровольфрам подбирают с минимальным содержанием фосфора. При отсутствии легированных отходов шихту составляют из чистых по фосфору углеродистых отходов, ферровольфрама и феррохрома. Ферровольфрам при загрузке дают поверх остальной шихты в центр, что обеспечивает его более быстрое расплавление, феррохром загружают ближе к стенкам.

Перед завалкой металлической шихты на подину загружают шлаковую смесь в количестве 1—1,5% из извести, шамота и плавикового шпата. Плавление ведут при максимальной мощности трансформатора. По расплавлении основной массы шихты начинают продувку кислородом. Для ускорения плавления тугоплавкой вольфрамсодержащей шихты перед продувкой желательно иметь в ванне ~0,6% Si. Продувку газообразным кислородом ведут до полного расплавления всей шихты и окисления излишнего углерода. После продувки ванну тщательно перемешивают, отбирают пробу металла на химический анализ и приступают к раскислению. Для максимального использования легирующих элементов шихты окислительный шлак не спускают.

Началом периода рафинирования ванны можно считать момент присадки первой порции раскислительной смеси из кокса и молотого ферросилиция. В начале рафинирования для получения шлака нормальной консистенции присаживают соответствующее количество извести. После получения анализа на содержание углерода в первой пробе по расплавлении присаживают расчетное количество феррохрома.

Рафинирование проводят без скачивания шлака, чтобы уменьшить потери легирующих элементов. Скачивание шлака возможно только в случае неудовлетворительной основности, получения магнезиального шлака или при необходимости науглероживания металла. Рафинирование проводят под белым или карбидным шлаком, но перед выпуском карбидный шлак обязательно переводят в белый. Легирование металла ванадием и корректирование по содержанию вольфрама проводится не позднее, чем за 15—20 мин до выпуска. За 2—3 мин до выпуска металл раскисляют кусковым алюминием в количестве 0,3 кг/т. Металл выпускают вместе со шлаком. Продолжительность рафинирования составляет 1 ч 30 мин — 2 ч. Температура металла в ковше при разливке сифоном по слиткам массой 500—750 кг должна быть 1550—1590° С.

При переплаве легированных отходов без окисления шихту составляют так же, как и при выплавке с окислением кислородом. В конце расплавления металл энергично перемешивают для ускорения расплавления ферровольфрама. После полного расплавления шихты начинают раскисление шлака. В остальном процесс ведут, как и при переплаве легированных отходов с окислением кислородом.

Поскольку продолжительность расплавления тугоплавких вольфрамсодержащих отходов и ферровольфрама без продувки ванны кислородом заметно возрастает, плавки без окисления в настоящее время проводят только в случае отсутствия или недостатка кислорода.

Раскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

- диффузионное;

- осаждающее.

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

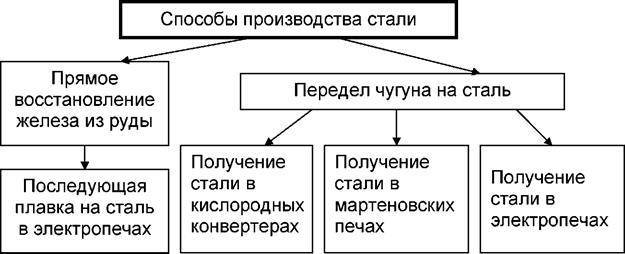

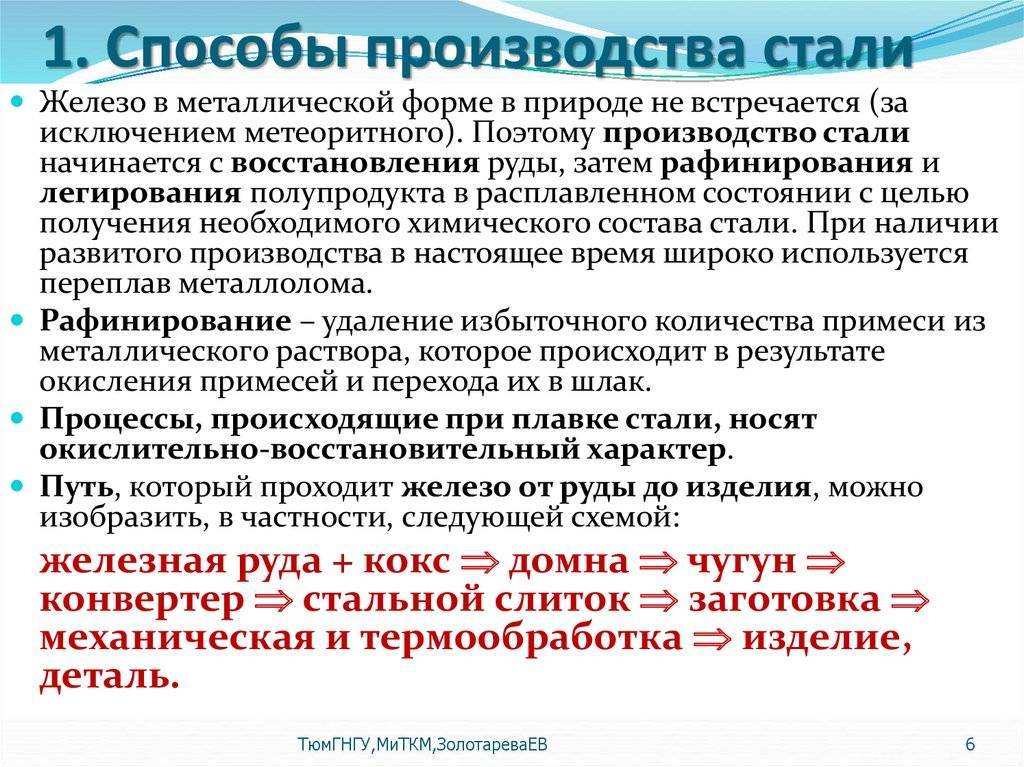

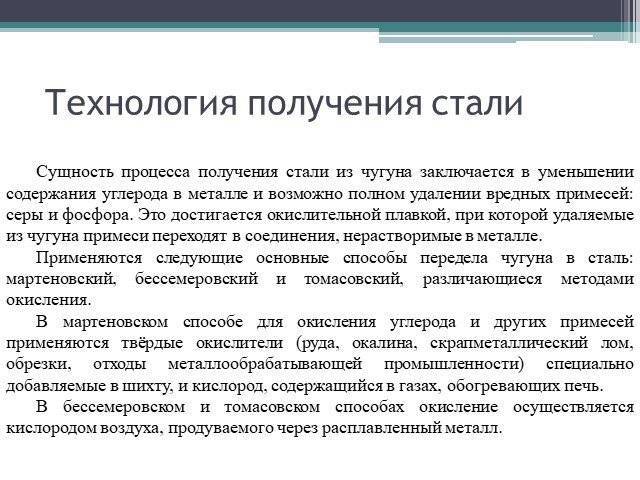

Существуют основные способы получения стали в сталеплавлении.

Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

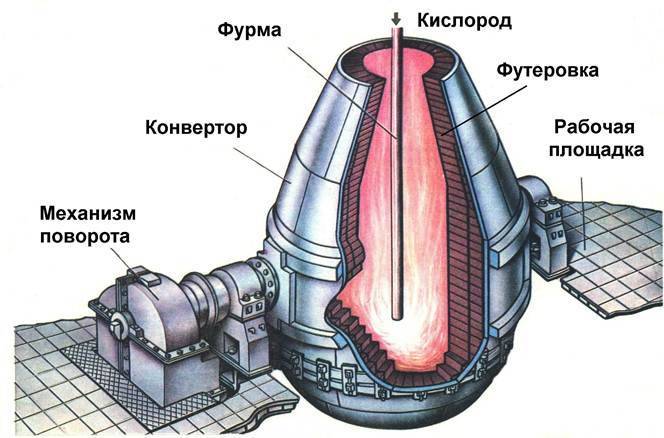

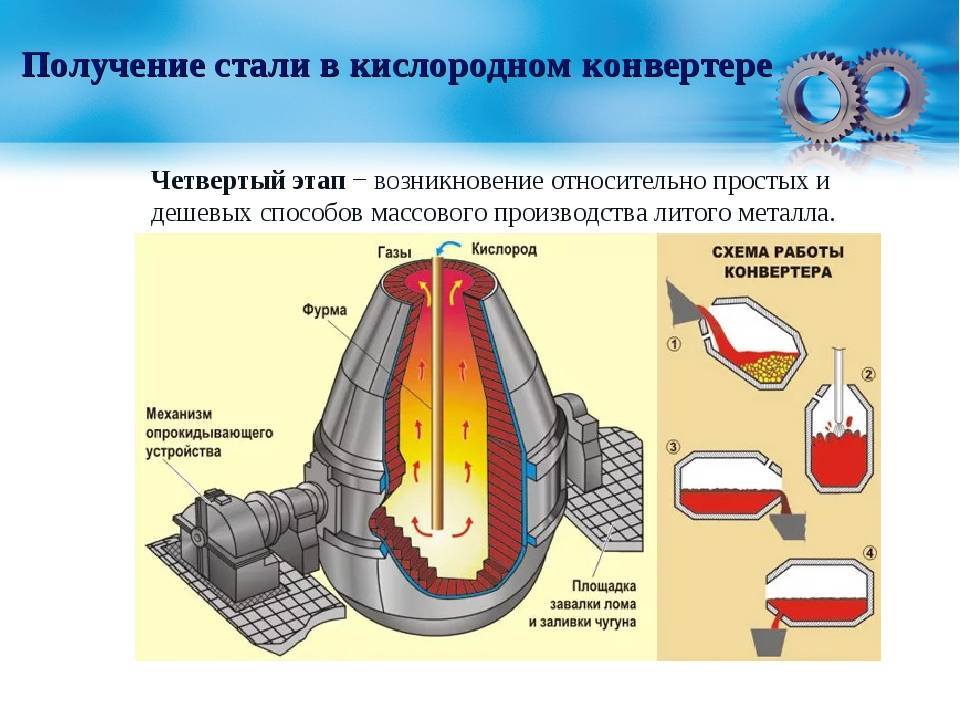

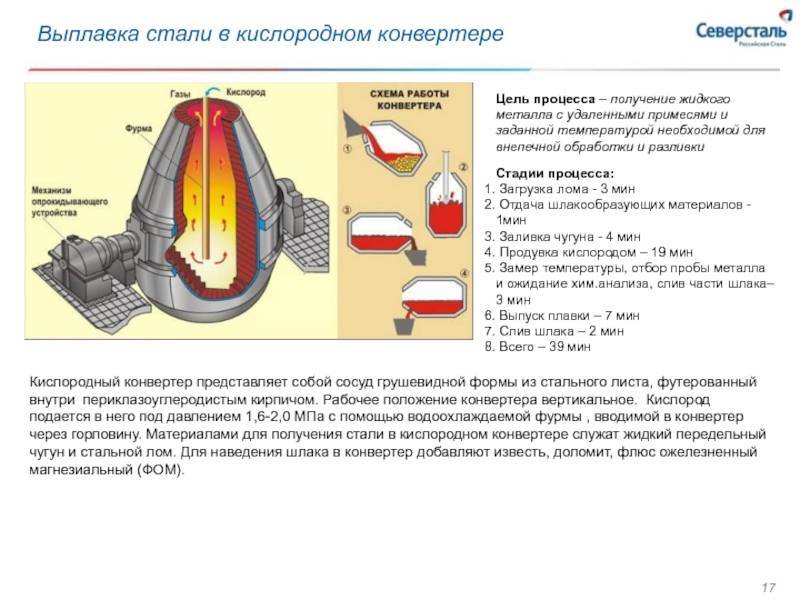

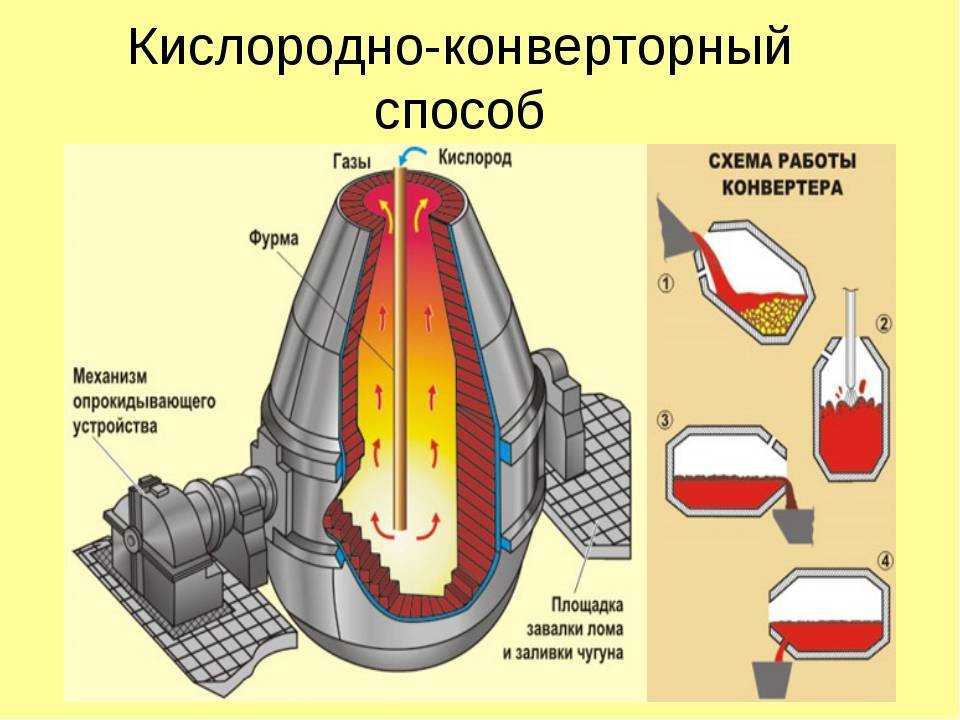

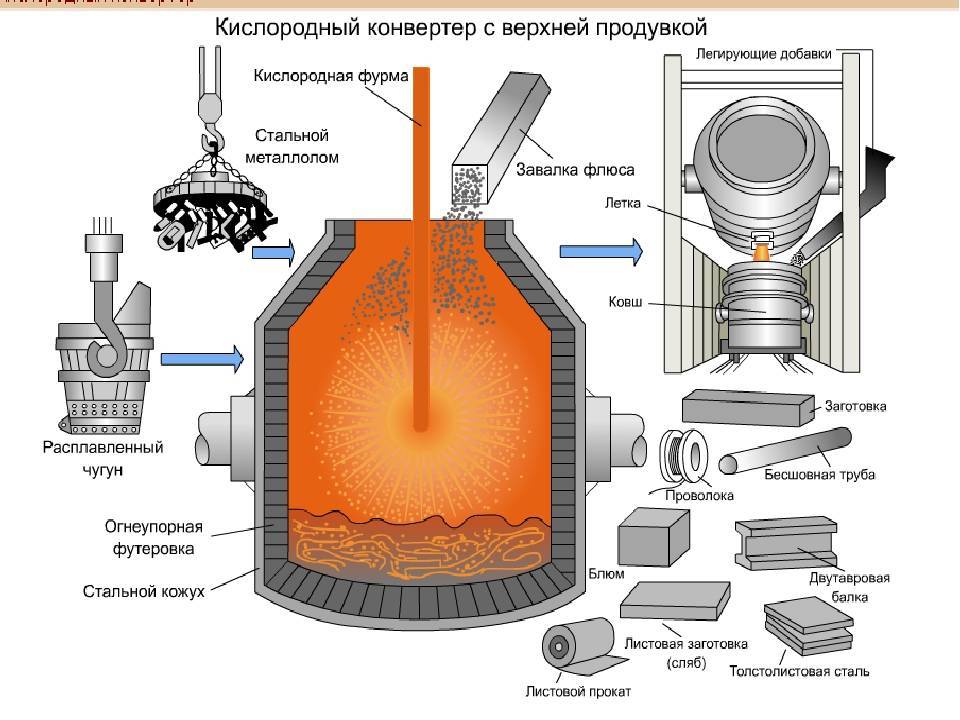

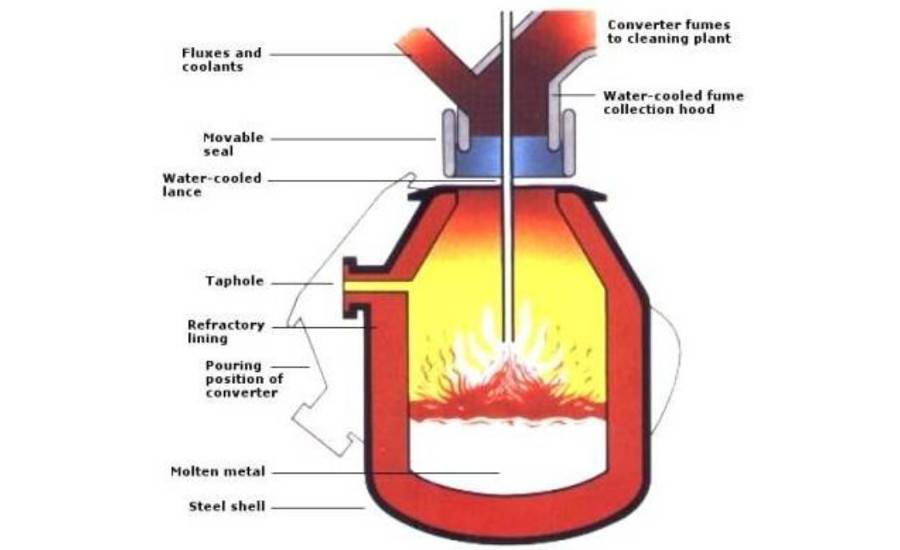

Особенности процесса

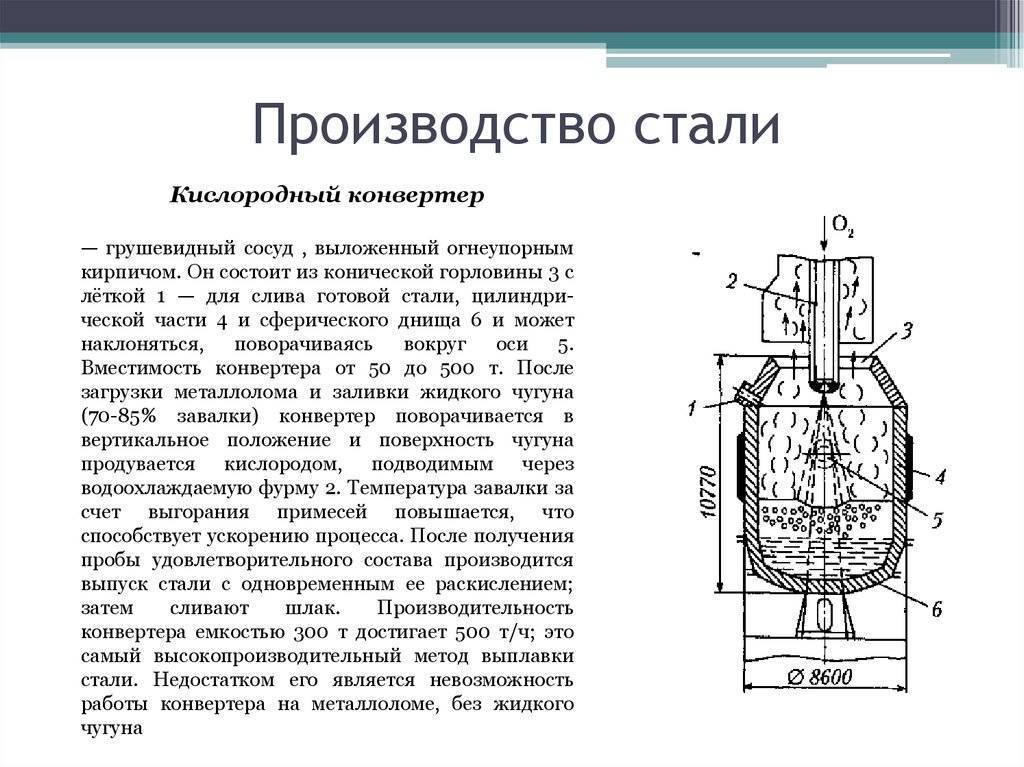

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

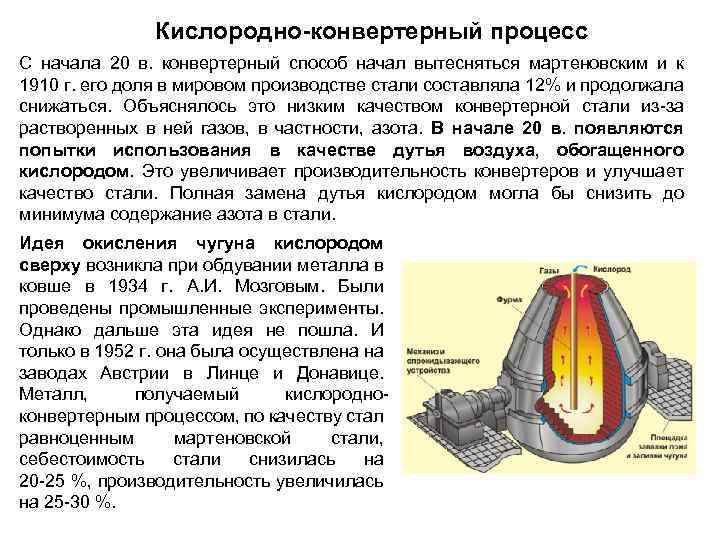

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

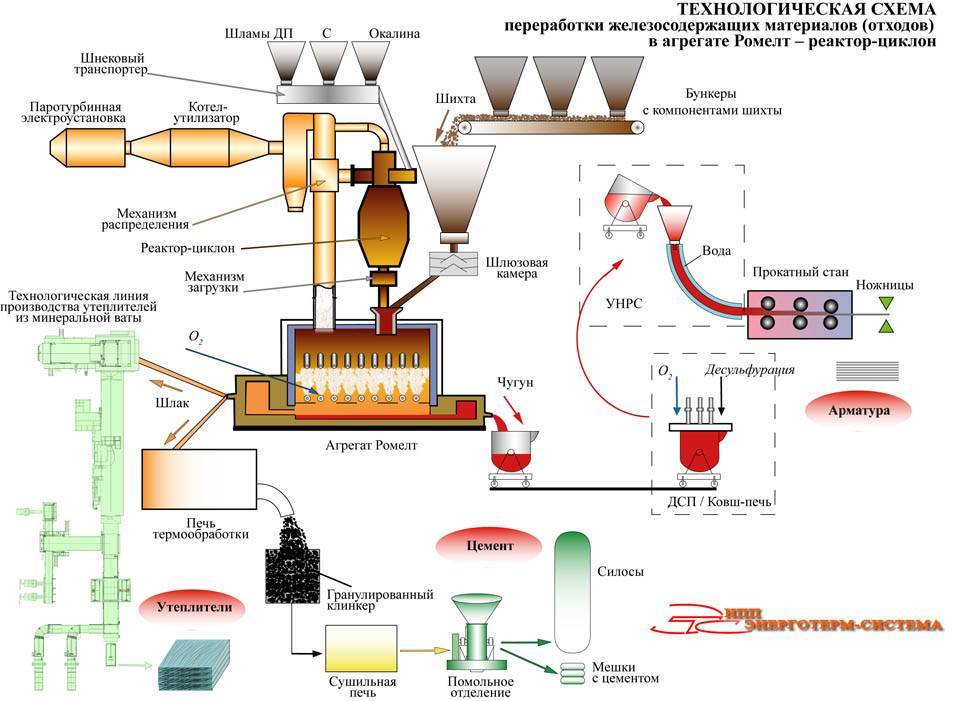

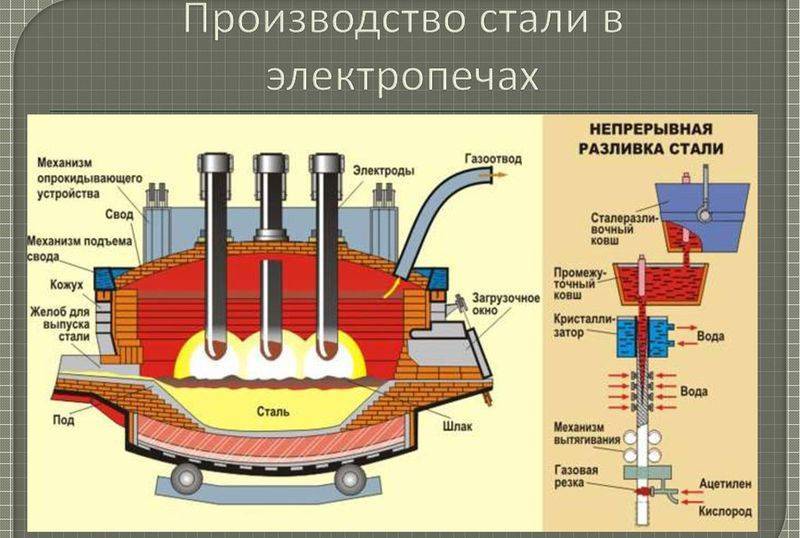

Непрерывная разливка стали

Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна — кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной (рисунок 37). Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой.

Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные (рисунок 38).

В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб.

Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются:

- в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке);

- в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов);

- в снижении химической неоднородности металла;

- в уменьшении затрат ручного труда;

- в улучшении условий труда при разливке;

- в возможности автоматизации процесса разливки.

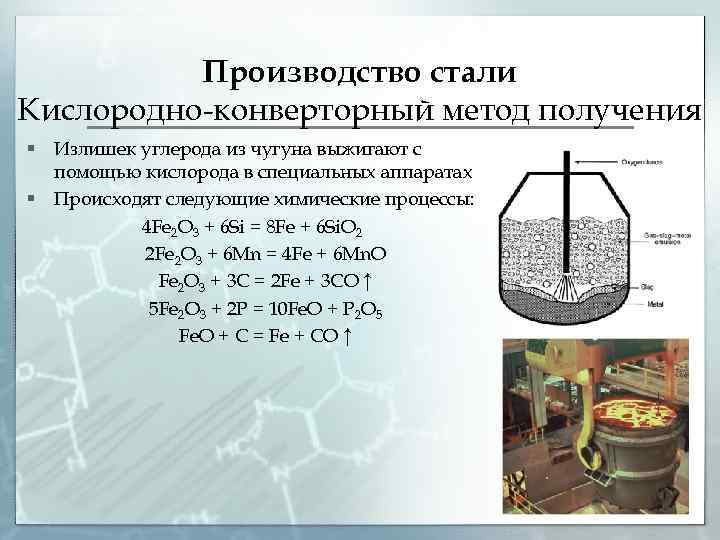

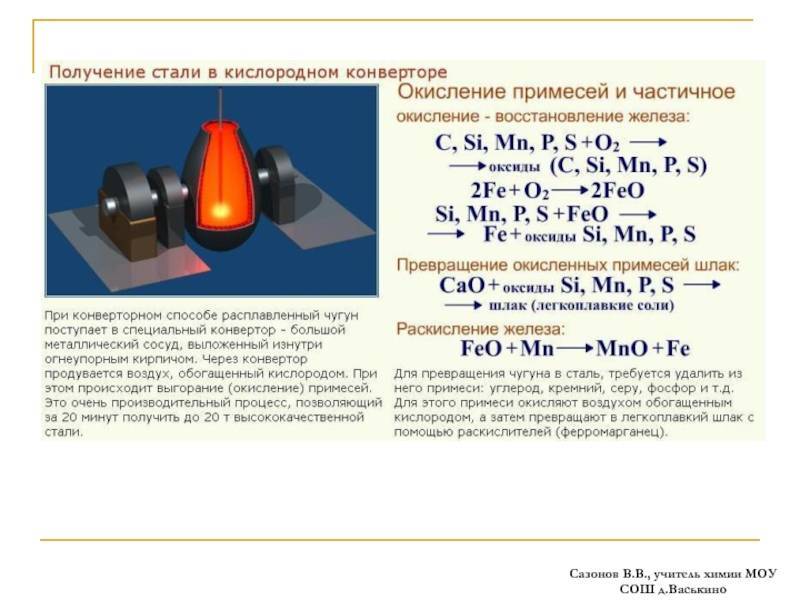

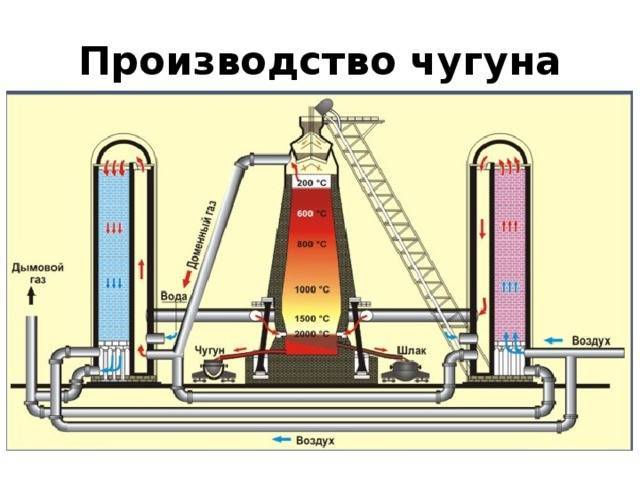

Особенности процесса производства стали

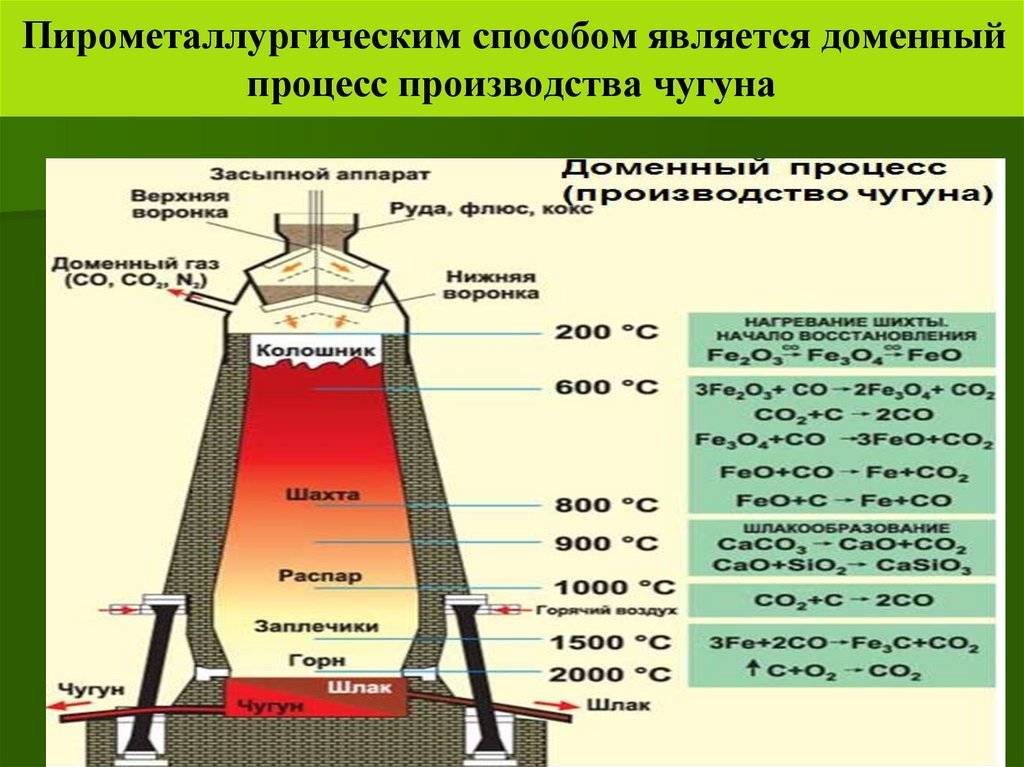

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

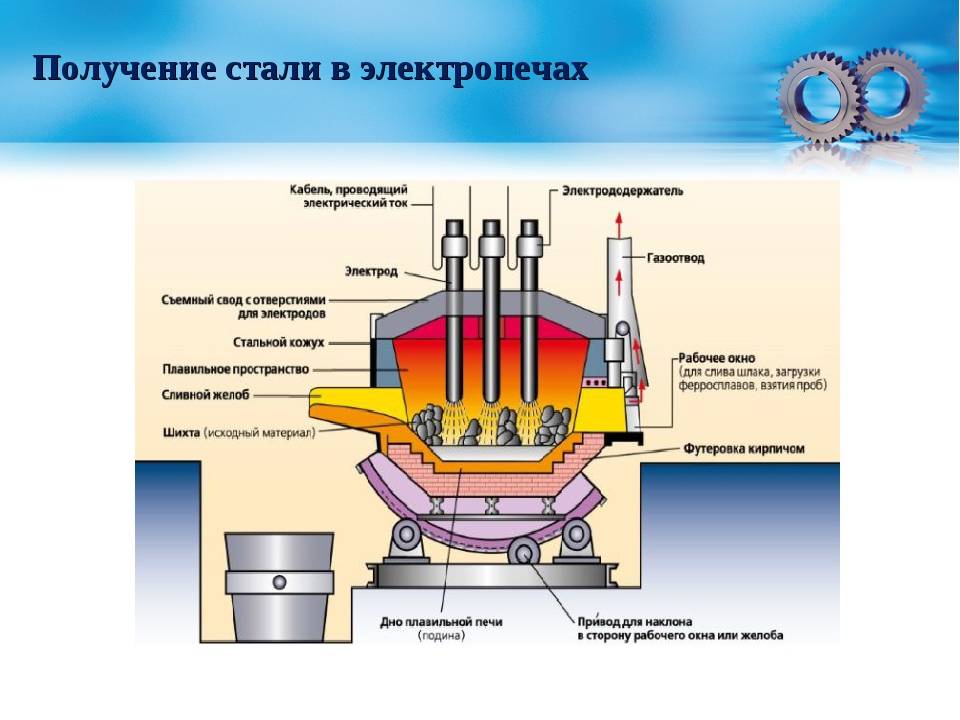

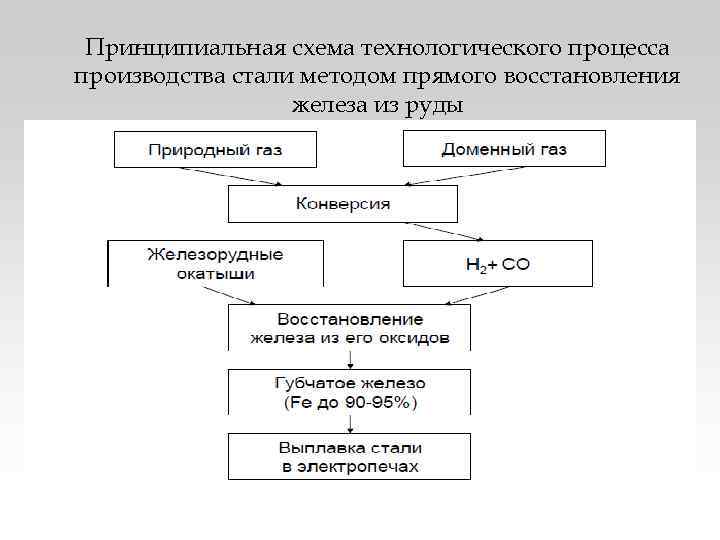

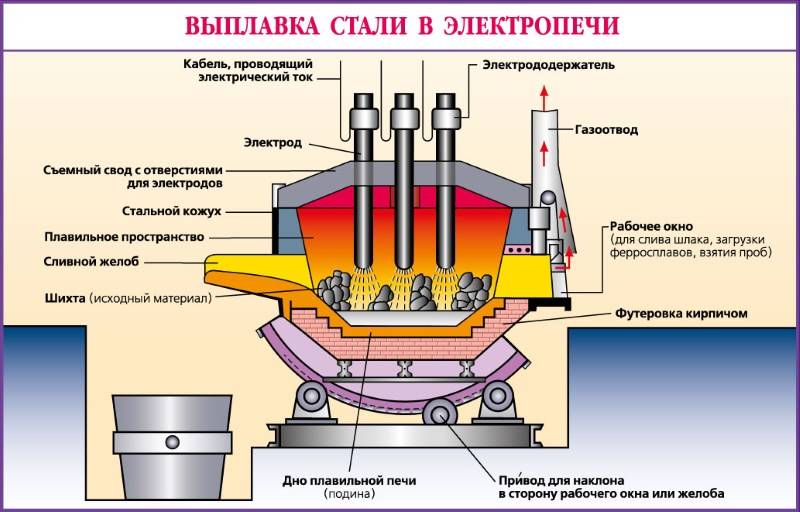

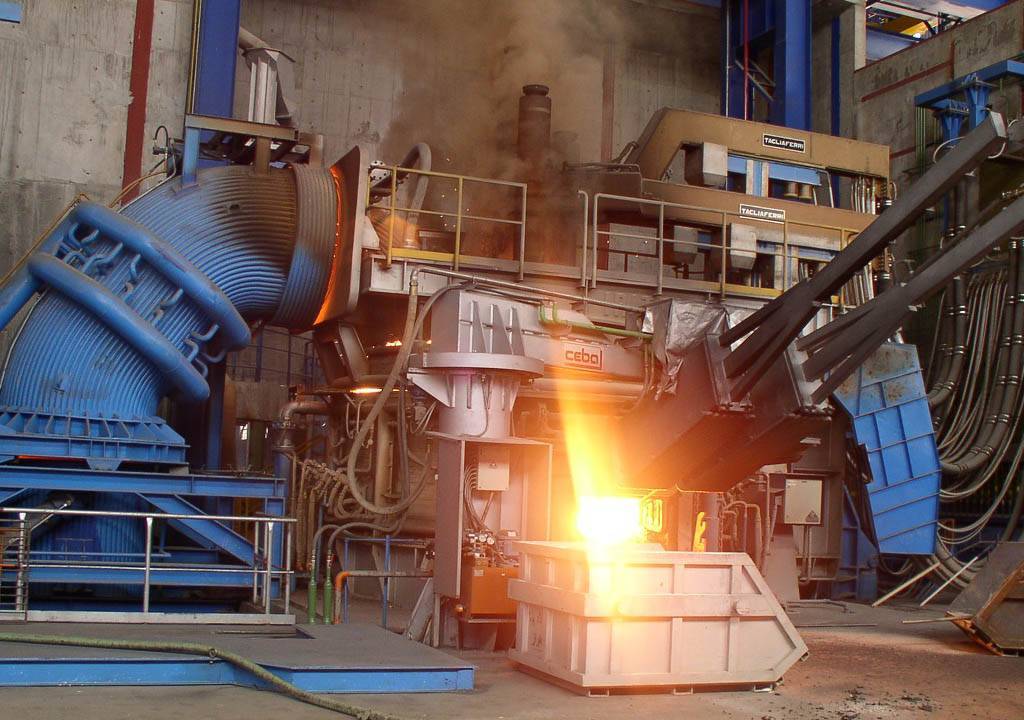

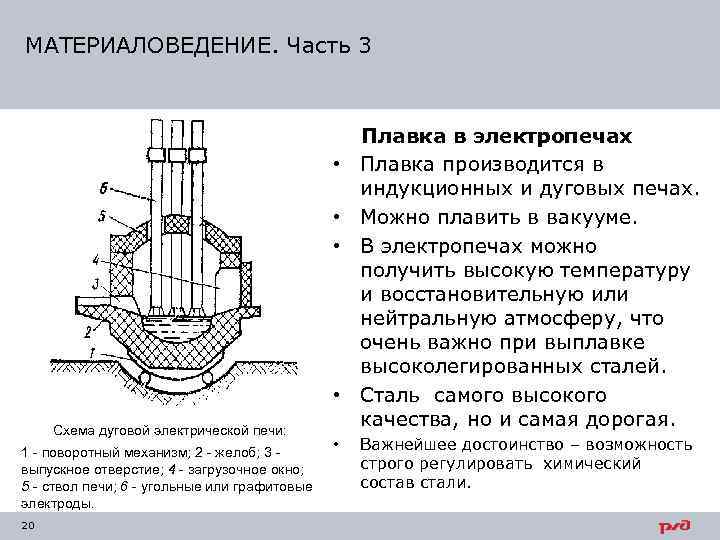

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

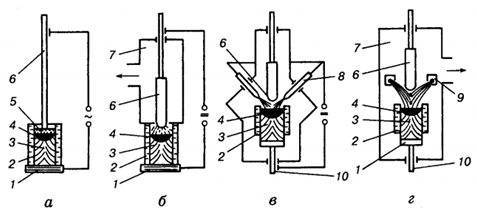

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

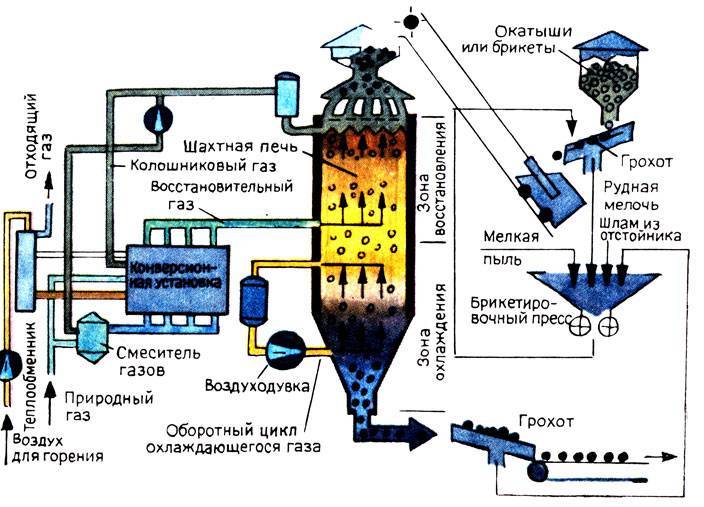

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%). Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков. Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Сталеплавильный процесс

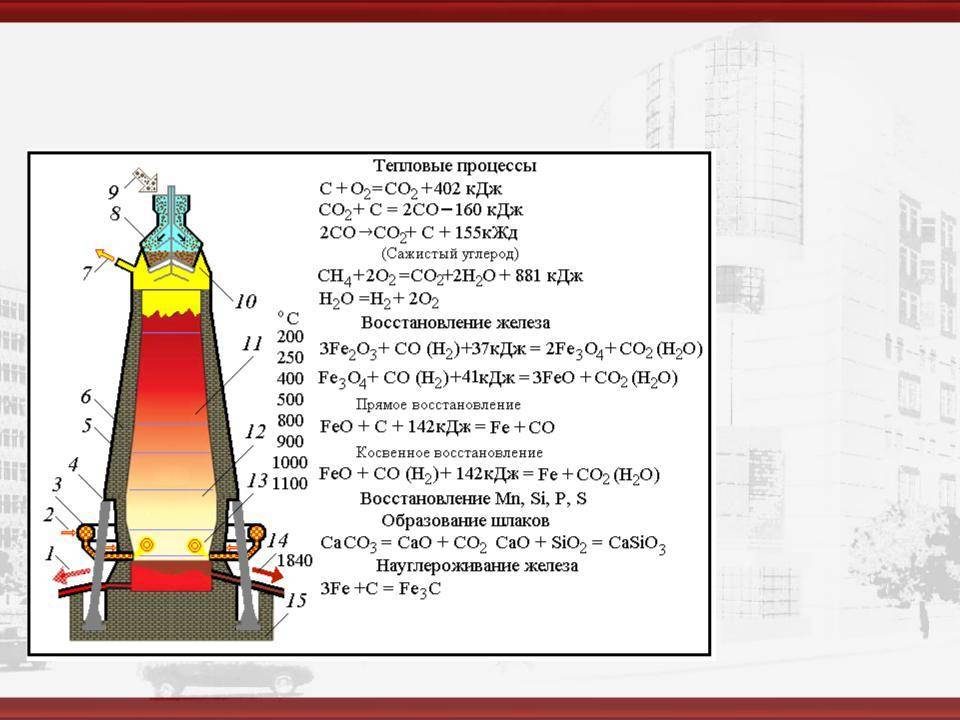

Сталеплавильный процесс представляет собой сложную систему, в ходе которого выделяется или поглощается теплота, достигается или нарушается равновесие протекающих реакций, происходят другие энергетические процессы.

Для характеристики состояния системы используют величины, называемые параметрами состояния. Параметрами состояния являются давление, объем, концентрация, температура. Величины, характеризующие процесс или изменение системы, связанное с изменением параметров состояния, называют параметрами процесса. Ими являются:

- тепловой эффект реакции, Q;

- изменения свободной энергии, ΔG или изменение изобарного потенциала;

- изменение энтропии, ΔS;

- изменение энтальпии, ΔH;

- изменение давления, ΔP.

В сталеплавильной практике обычно приходится иметь дело с процессами, протекающими при постоянном давлении. Поэтому при буквенных символах параметров ставят индекс Р (давление). Например, Qр – тепловой эффект при постоянном давлении, Кр – константа равновесия процесса и так далее.

Характеристикой возможности протекания процесса служит величина изменения свободной энергии системы ΔG=ΔH — TΔS

Если величина ΔG меньше нуля, то при данной реакции выделяется энергия, идет самопроизвольный процесс. Если величина ΔG равна нулю, то это означает, что реакция достигла состояния равновесия. Если же величина ΔG больше нуля, то это значит, что самопроизвольный процесс протекать не может, и реакция протекает в обратном направлении.

Величина константы равновесия Кр характеризует в какой степени реакция протекает в ту или иную сторону. Величина ΔG и Кр связаны между собой соотношением:

ΔG=ΔH-TΔS

Можно записать

-RT*lnKp=ΔH−TΔS

R*lnKp=ΔS−ΔH/T

Следовательно, чем больше ΔS и чем меньше ΔН, тем полнее протекает реакция и чем выше температура, тем большее значение величины ΔS (выше энтропийный фактор) и меньшее величины ΔН (энтальпийный фактор).В сталеплавильных агрегатах в большинстве случаев реакции протекают в растворах или с образованием растворов. Металл и шлак представляют собой растворы. Свойства же веществ в растворах отличаются от их свойств в чистом виде. Обычно для реакций в растворах значения концентраций компонентов заменяют значениями активностей этих компонентов в данном растворе. Активность компонента x обозначается ах и связана с концентрацией компонента соотношением:

ax=γx*Nx

где Nх – молярная концентрация компонента,γx – коэффициент активности.При рассмотрении реакций, в которых компонент растворен в металле, принято обозначать его в квадратных скобках. Например, углерод , раство-ренный в металле, марганец, растворенный в металле , и так далее. В тех случаях, когда речь идет о концентрации компонента в шлаке, используют кру-глые скобки. Например, (MnO), (FeO). И реакция, происходящая между раство-ренным марганцем в металле и растворенным оксидом железа в шлаке запи-шется в виде:

+(FeO)=(MnO)+ Feж

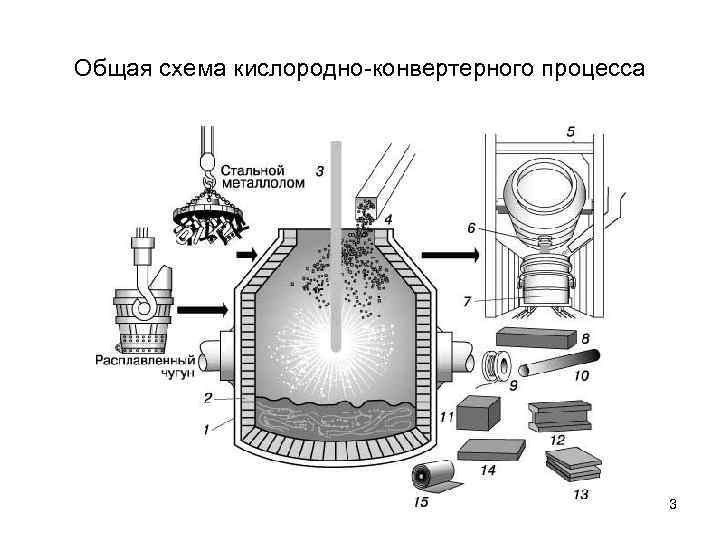

Основными материалами для производства стали являются:

- передельный чугун;

- стальной лом (скрап).

Состав стали отличается от чугуна пониженным содержанием углерода и примесей (таблица 2).

Таблица 2- Состав передельного чугуна и низкоуглеродистой стали.

| Материал | Состав, % | ||||

| С | Si | Mn | P | S | |

Передельный чугун | 4-4,4 | 0,75-1,25 | До 1,75 | 0,15-0,3 | 0,03-0,07 |

Сталь низкоуглеродистая | 0,15-0,2 | 0,12-0,30 | 0,40-0,65 | 0,05 | 0,055 |

Поэтому сущностью передела чугуна в сталь является снижение содержа-ния углерода и примесей путем окисления их и удаления в шлак. В сталеплавильной практике особое значение имеют реакции окисления. Кислород для протекания этих реакций поступает из атмосферы, из железной руды или при продувки ванны кислородом.