Рекомендации по работе с резьбомерами

При эксплуатации резьбомеров нужно учитывать некоторые особенности. Эти особенности выглядят следующим образом:

Хранить прибор рекомендуется в герметичных ящиках или контейнерах, чтобы предотвратить механическое воздействие и деформацию инструмента

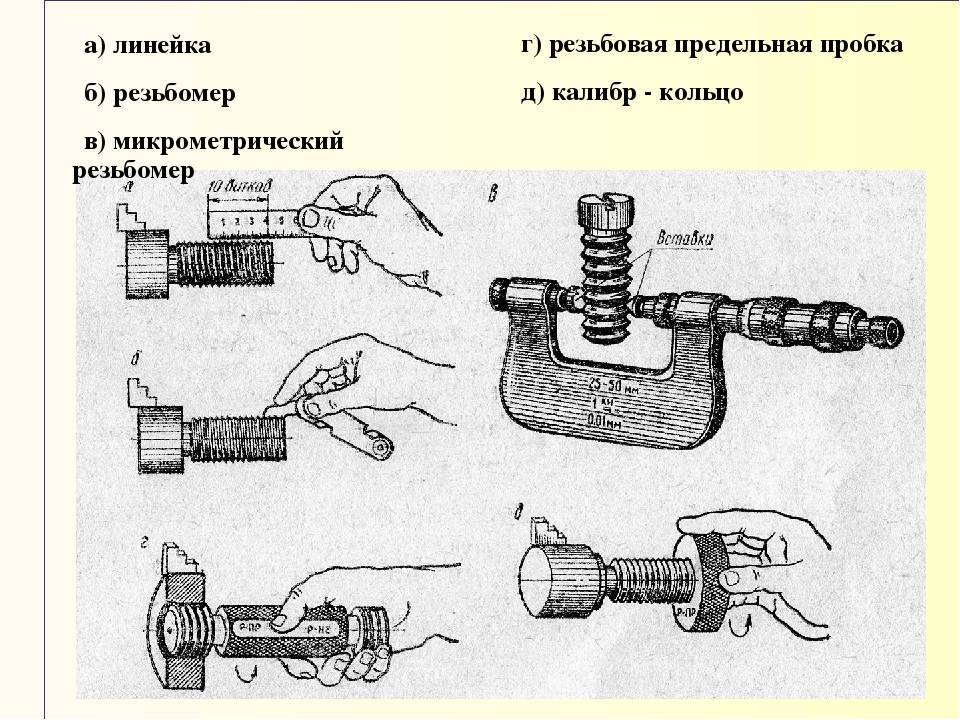

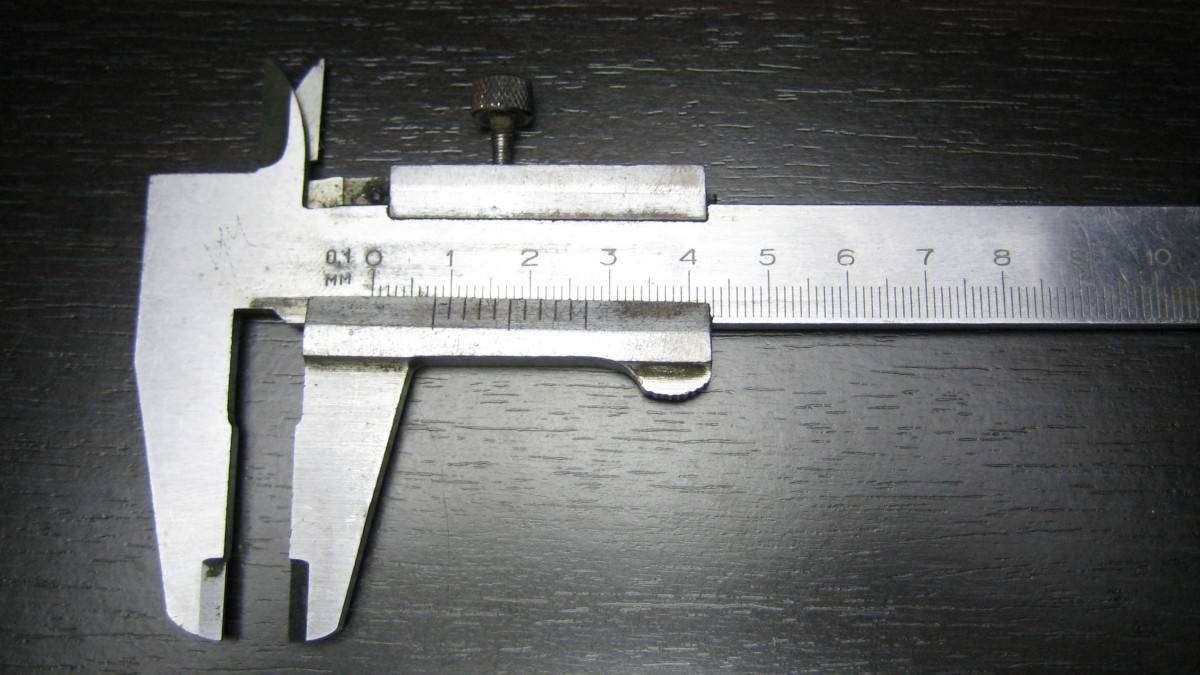

Получить высокоточные результаты измерений можно при использовании только специального инструмента, и прибегать к помощи линейки, штангенциркуля и микрометра следует в исключительных случаях, когда под рукой нет специализированного прибора

При проведении идентификации резьбы необходимо обеспечить неподвижность заготовки

В противном случае, это негативно отразится на качестве проводимых измерений

Резьбомеры имеют острые грани, поэтому при эксплуатации важно соблюдать технику безопасности

Если на щупах прибора имеются внешние дефекты, то такой инструмент не может использоваться для проведения точных измерений. Дефекты в виде царапин, сколов, вмятин и т.п., негативно повлияют на точность проводимых расчетов

В продаже можно встретить резьбомеры не только металлические, но и пластиковые. Как правило, из пластика изготовлен корпус, а щупы делают исключительно из специальных марок стали. Приборы с пластиковым корпусом имеют значительный недостаток — низкая прочность, но при этом стоят они не более 100 рублей.

В завершении следует подвести итог, и отметить, что определить шаг резьбы болтов, гаек и прочих крепежных изделий не представляет особых трудностей, если знать алгоритм, и владеть специальным инструментом. Полученные значения после применения резьбомера позволяют изготовить вторую крепежную деталь для обеспечения прочного и разъемного соединения.

Измерители, применяемые в металлообработке

Наиболее распространенный универсальный измерительный прибор — линейка. Разметочной линейкой пользуются все специалисты, независимо от профиля. К более специфическому множеству мерных устройств относятся поверочные линейки. Их используют для выявления отклонений изделий по плоскости. Величину отклонений определяют с помощью калиброванных щупов — металлических пластин, толщина которых колеблется от 0,01 мм до нескольких мм. С помощью специальных линеек модельщики определяют усадочный размер горячих слитков.

В сфере металлообработки для измерения линейных характеристик используются два основных вида приборов:

- штриховой прибор с нониусом;

- микрометрический инструмент винтового типа.

Устройство и функционал

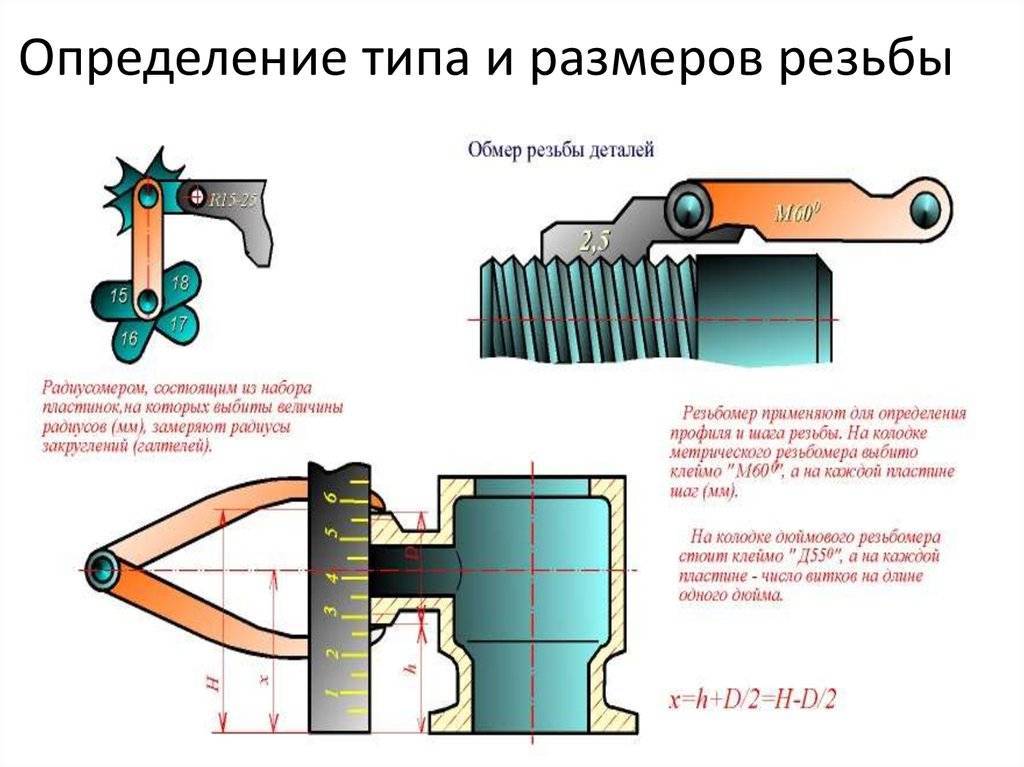

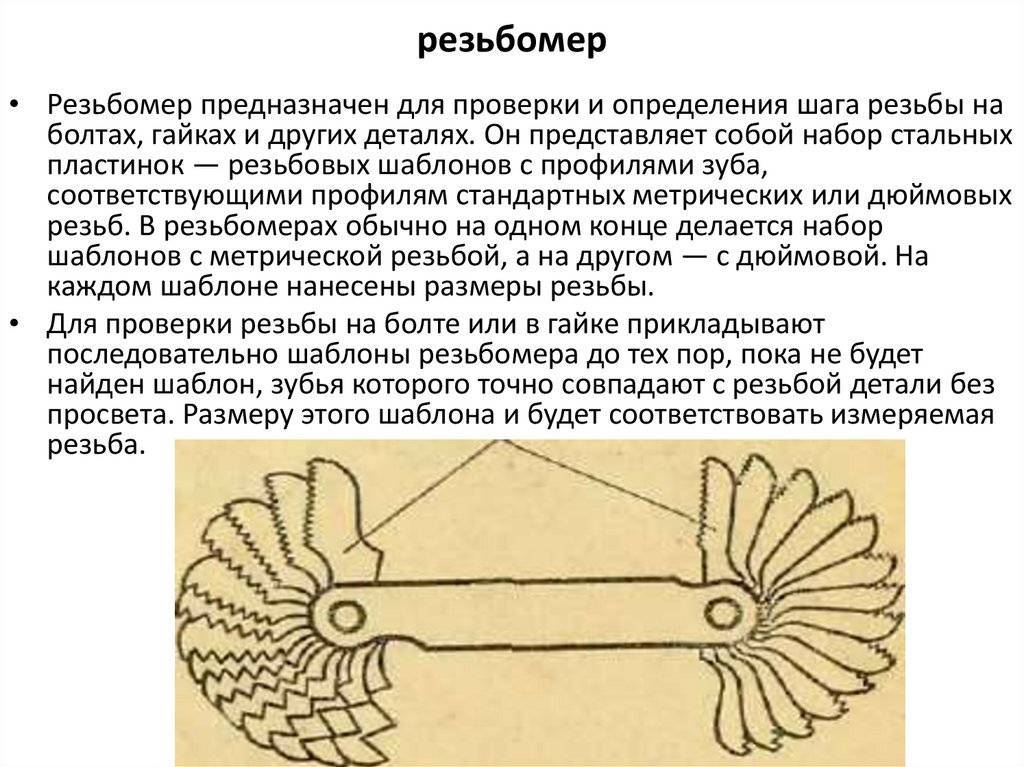

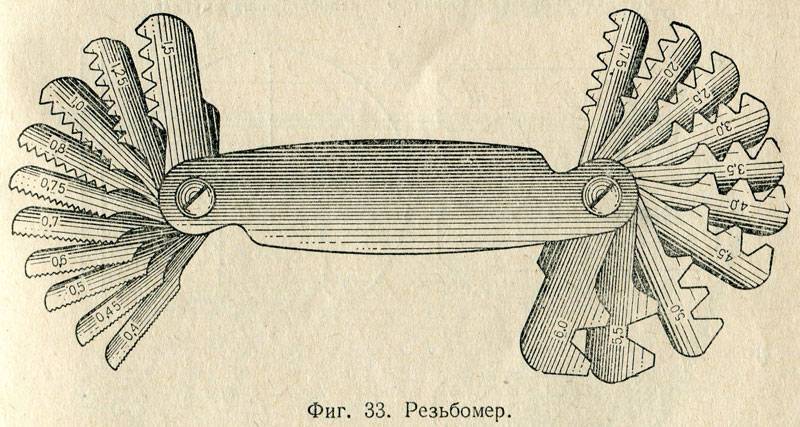

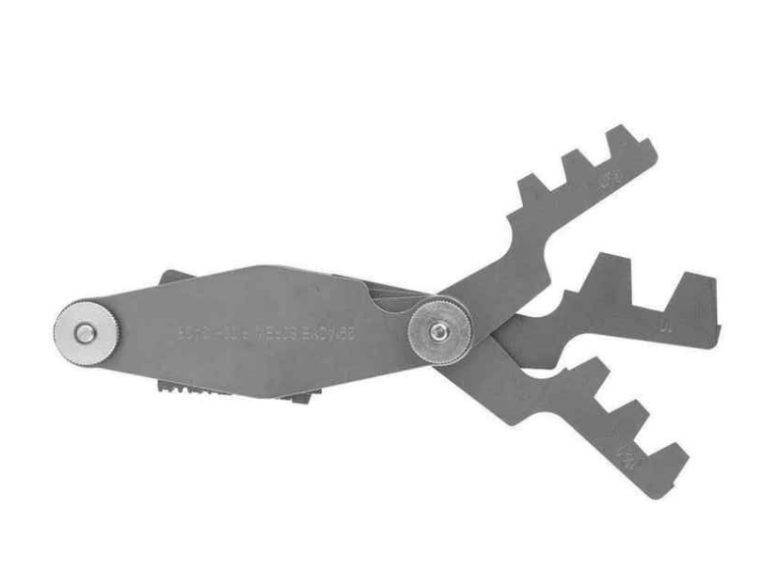

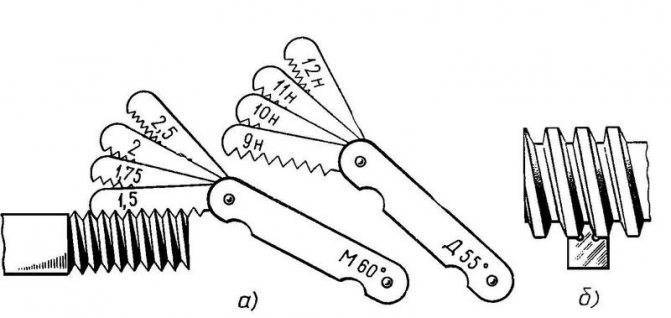

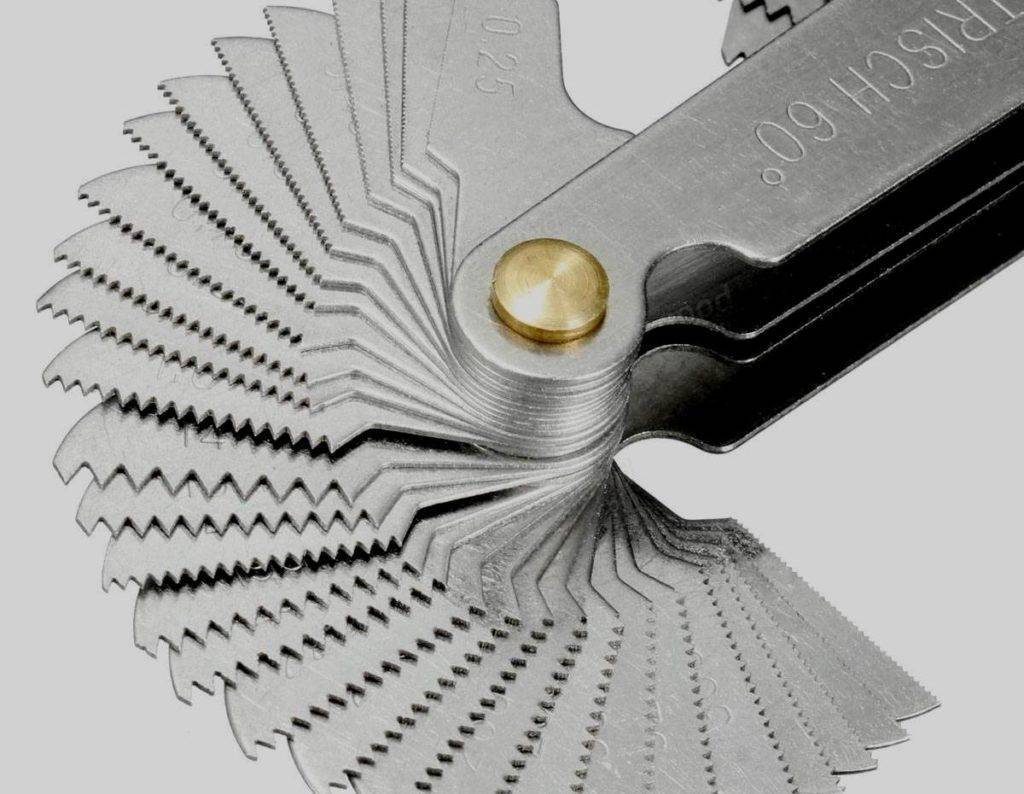

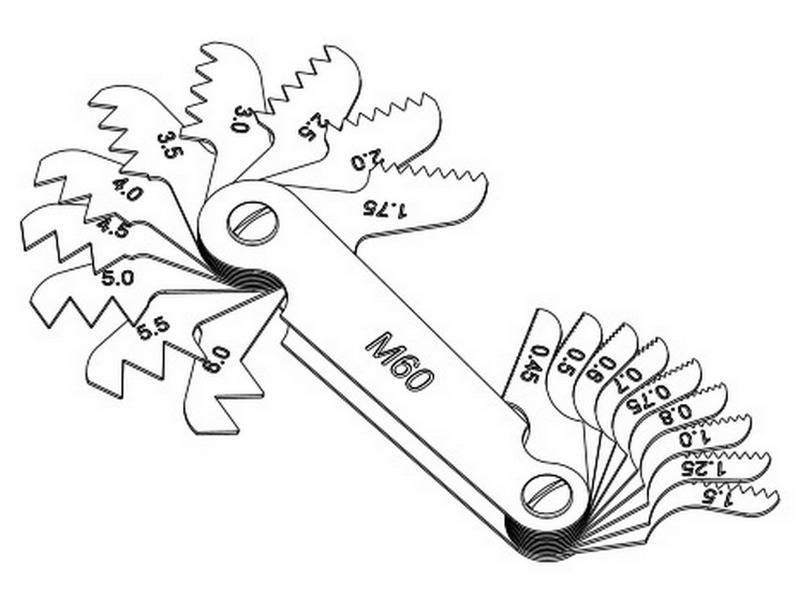

Резьбомер – это набор шаблонов, изготовленных из прочных металлических пластин. Их толщина около 1 мм. Один конец пластин имеет вырезы, калибром сопоставимые с измеряемой резьбой – шагом и профилем. Такие пластинки с зубчиками мастера называют гребенками. Метрические гребенки имеют обозначение шага резьбы, дюймовые — количество ниток помещающихся в одном дюйме.

Основной функционал приспособления – достаточно точно установить:

- Износ резьбы.

- Шаг резьбы.

- Число ниток резьбы на единицу расстояния.

- Изготовление резьбы по ГОСТу.

Прежде, чем начать работу с устройством, необходимо убедиться в его исправности. Повреждения и деформация должны исключаться. Исследуемый участок резьбы освобождается от масла и иных грязных компонентов. Заусеницы и дефекты устраняются. Из всей массы выбирается одна гребенка, которая плотно совпадет с профилем изучаемой резьбы. При этом никаких просветов быть не должно. Замеры невозможно сделать без штангенциркуля. Он определяет диаметр резьбы.

Какие бывают приспособления

На что нужно обратить внимание, чтобы не допустить ошибки при выборе продукции? Лучшие производители выпускают два типа популярных моделей:

| Вид | Описание |

|---|---|

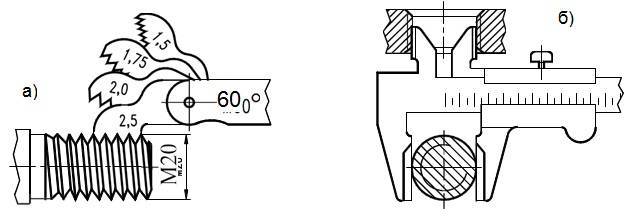

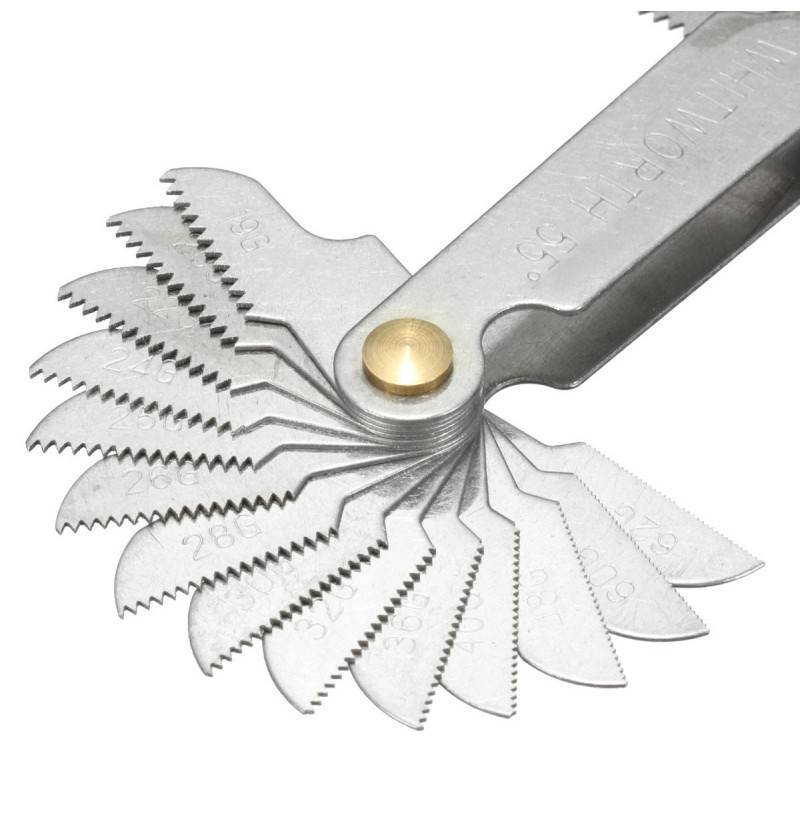

| Метрические | Применяется при работе с заготовками, которые обладают метрической градацией. Приспособление используется для измерения шага и профиля нарезки с диаметром от 1 до 600 мм. Количество пластин в наборе – 20 штук. Представляют собой зубчатые гребенки, изготовленные из прочной стали. Главная их функция – выяснить коэффициент нарезки от 0,4 до 7 мм. Правильное название инструмента – метрический прибор. В состоянии дать оценку правильности креплений (гаек, болтов, шпилек и так далее). Несмотря на простоту конструкции, она достаточно прочная. На корпусе нанесена соответствующая маркировка «М60». Входит в перечень основных инструментов в приборостроении, машиностроении и иных аналогичных направлениях деятельности. |

| Дюймовые | Рассчитан на работу с дюймовыми нарезками. Незаменимая вещь в сантехнике, авиастроении, радиоэлектронике, станкостроении. Вне зависимости от того, продукция от отечественного или иностранного производителя, в наборе имеется 17 зубчатых пластин. От метрического приспособления отличаются углом расположения. У наименьшей гребенки количество витков – 28. Наибольшая обладает 4 гранями. Шаг определяется исходя из количества нитей в расчете на 1 дюйм. На корпус нанесена маркировка «Д55». Выпускаются устройства для профессионального и бытового применения. Незаменимый помощник при починке сантехнических приборов в домашних условиях. |

Какой лучше купить товар, зависит от многих факторов. В продаже можно встретить, помимо основных, и другие варианты популярных моделей:

- Универсальные. По мнению покупателей, самый идеальный прибор для тех, кто постоянно сталкивается с необходимостью измерения резьбы и выяснения ее состояния. Набор состоит из пластин для калибровки метрической и дюймовой шкалой. Предназначен для работы с любым типом нарезки. Изготавливается из прочного и износостойкого материала. Пользуется большой популярностью у слесарей.

- Трапецеидальные. Устройство создано специально для работы с трапецеидальными нарезками. Носят название «Т-резьбомеры».

Характеристики устройств

Резьба, вне зависимости от того, метрическая она или дюймовая, бывает наружной или внутренней. Основными параметрами принято считать:

- Глубину. Расстояние между вершиной и основанием.

- Шаг. Представляет собой расстояние между вершинами соседних витков.

- Внутренний диаметр. Размер цилиндра с имеющимися витками.

- Наружный диаметр. Измеряется по вершинам витка. Параметр заготовки в месте нарезки.

- Угол профиля. Расстояние между боковыми частями профиля в осевой плоскости. Измерение осуществляется в градусах.

Метрические резьбы и их применение

Резьбовые соединения очень распространены в строительстве, технике, машиностроении, аэрокосмической промышленности и в повседневной жизни. Что такое винт и гайка знают даже дети в детском саду, так как занятия с конструктором не могут обойтись без этих деталей. Несмотря на то, что первый винт был придуман еще Архимедом, а наши древние предки широко использовали винтовые передачи в прессах для отжима масла из оливковых косточек и семян подсолнуха, а так же для подъема воды для орошения полей, идея создать настоящее винтовое соединение нашла свою реализацию только в 15 веке, когда один из швейцарских часовщиков впервые сумел при помощи простейших приспособлений выточить первый винт и гайку.

Вместе с тем, к разумной мысли о том, что резьба должна быть одинаковой во всех странах мира человечество пришло не скоро. Так, широко распространенная и привычная всем, кто хоть немного сталкивался с техникой, метрическая резьба появилась и была описана в стандартах лишь после введения единой Системы Измерений, основанной на эталонах метра, килограмма и секунды. Так что появление и широкое распространение метрической резьбы датируется концом 19 века. До того времени в мире господствовали дюймовые резьбы.

Главное отличие метрической резьбы от дюймовой состоит в том, что все её параметры привязаны к миллиметру, а за основу профиля самой резьбы взят равносторонний треугольник, так как все его угловые размеры одинаковы и равны 60 градусам

В стандартизации метрических резьбовых соединений важно, чтобы у гайки и болта совпадали не только угловые размеры резьбы, но и ее диаметр и шаг. Многие, особенно те, у кого имеются автомобили, сталкивались с непонятным явлением, когда винт и гайка имеют одинаковый диаметр, но винт вкрутить в гайку невозможно

Это говорит о том, что в данном месте используется резьба с меньшим шагом и для того чтобы винт вкрутился без проблем, его шаг резьбы должен быть тоже уменьшенным.

В стандартах, описывающих метрические резьбы, указано, что они должны обозначаться буквой M, а далее указывается диаметр резьбы и её шаг. Диапазон диаметров метрической резьбы лежит в пределах от одного до шестисот миллиметров. Разброс шага резьбы составляет от 0,075 до 3,5 мм. Резьбы с малым шагом применяют для измерительного инструмента, резьбы со средним шагом для нагруженных и работающих в условиях вибрации деталей и узлов, а резьбы с большим шагом применяют для крепления тяжелых несущих конструкций.

При создании стандартов метрических резьб были учтены различные допуски, которые задают степень округлости наружной кромки резьбы и отклонения от профиля, чтобы винт и гайка могли быть свободно закручены до момента упора при помощи руки.

Хоть метрические резьбы и не нашли широкого применения в уплотняемых соединениях, однако такая возможность заложена в стандарты. Так, резьба с обозначением MK применяется для самоуплотняемых соединений за счет конусности наружной и внутренней резьбы. Причем, для герметичного соединения необязательно чтобы винт и гайка были с конусной резьбой. Достаточно того, чтобы эта резьба была нарезана на винте.

Цилиндрическая метрическая резьба встречается достаточно редко. Её обозначение MJ. Главное отличие в винте, который имеет увеличенный радиус впадины на резьбе, что придает резьбовому соединению на основе цилиндрической метрической резьбы более высокие жаростойкие и усталостные качества. Такую резьбу применяют в аэрокосмической промышленности. Впрочем, в гайку с такой резьбой можно закрутить обычный метрический винт.

Несмотря на поголовное преобладание правой резьбы во всех устройствах и механизмах, все же бывает необходимо для реализации определенных функций применять левую резьбу. Метрическая левая резьба не отличается ничем от правой резьбы, кроме направления вращения, которое противоположно правым винтам. Если обычный винт закручивается по часовой стрелке, то левый в эту же сторону откручивается.

Также иногда можно встретиться с многозаходной метрической резьбой. Она отличается тем, что на болте и гайке одновременно нарезают не одну спираль, а две или даже три. Многозаходную резьбу часто применяют в высокоточном оборудовании, например, в фототехнике, чтобы однозначно позиционировать положение деталей при взаимном вращении. Такую резьбу можно отличить от обычной по двум или трем началам витков на торце.

Несмотря на очень широкое применение метрической резьбы, во многих развитых странах мира традиционно в большем ходу остаются так называемые дюймовые резьбы. А трубная резьба повсеместно измеряется в дюймах. И, несмотря на сильные отличия таких видов резьбы, сантехникам во всем мире на нужно объяснять отличия полудюймовой трубы от трехчетвертной.

Трубные плашки

На водопроводной трубе резьба немного отличается от обычной, прежде всего размерами. Связано это с тем, что привязка идет от дюйма. Только есть одна загвоздка. Если труба имеет 10 дюймов, то это не значит, что ее диаметр равен 2,54*10 = 25,4 мм. Ее диаметр будет коло 33 миллиметров. Связано это с тем, что перевод в метрическую систему сопровождается добавлением двух толщин стенок.

Трубные плашки

Чтобы такой путаницы не возникало и с плашками, их начали выпускать отдельно для водопроводных труб. Отличить их от стандартных довольно легко – на корпусе присутствует маркировка в виде латинской буквы «G».

Таким образом, получается, что есть лерки на G1/2, G ¾, и так далее.

Вообще же трубные инструменты позволяют изготовить нарезку на трубе с размерами от G1/8 до G2.

Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

- Рваная нарезка. Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Этот дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В итоге при нарезании профиль становится неполным. Чтобы избежать подобный дефект, нужно перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Причиной появления этого дефекта выступает неправильный размер режущего предмета, зубья которого срезают лишний металл. Единственным способом решения этой проблемы является соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проводится с трудом. Этот дефект предупреждается при помощи корректного измерения параметров заготовки и определения правильных размеров режущего инструментов.

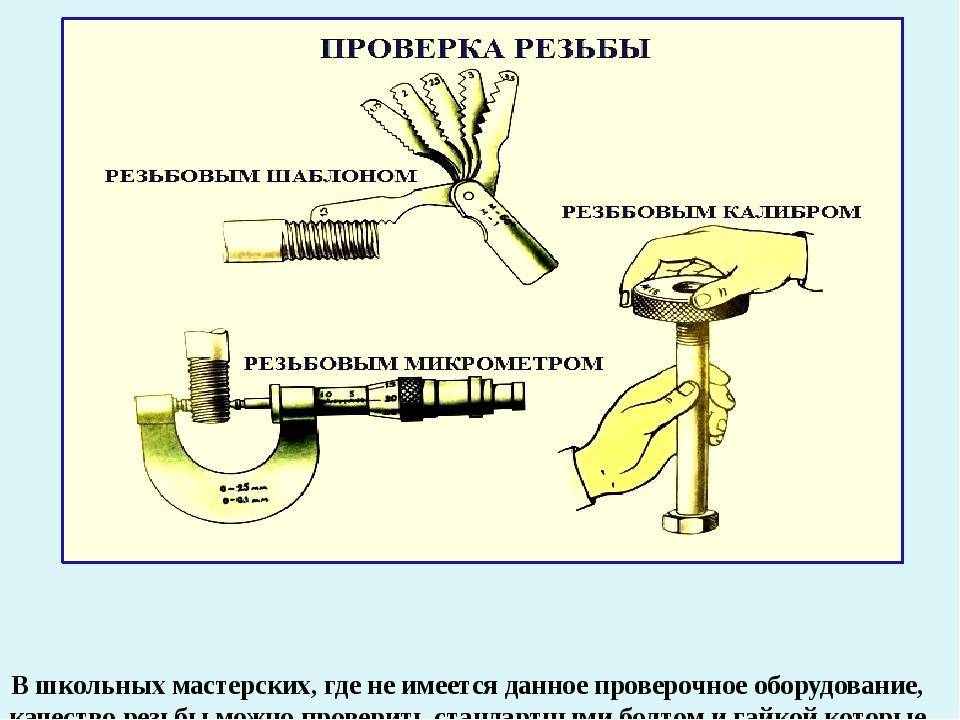

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

- Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

- Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

- Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

- Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

Проверка точности и отклонений

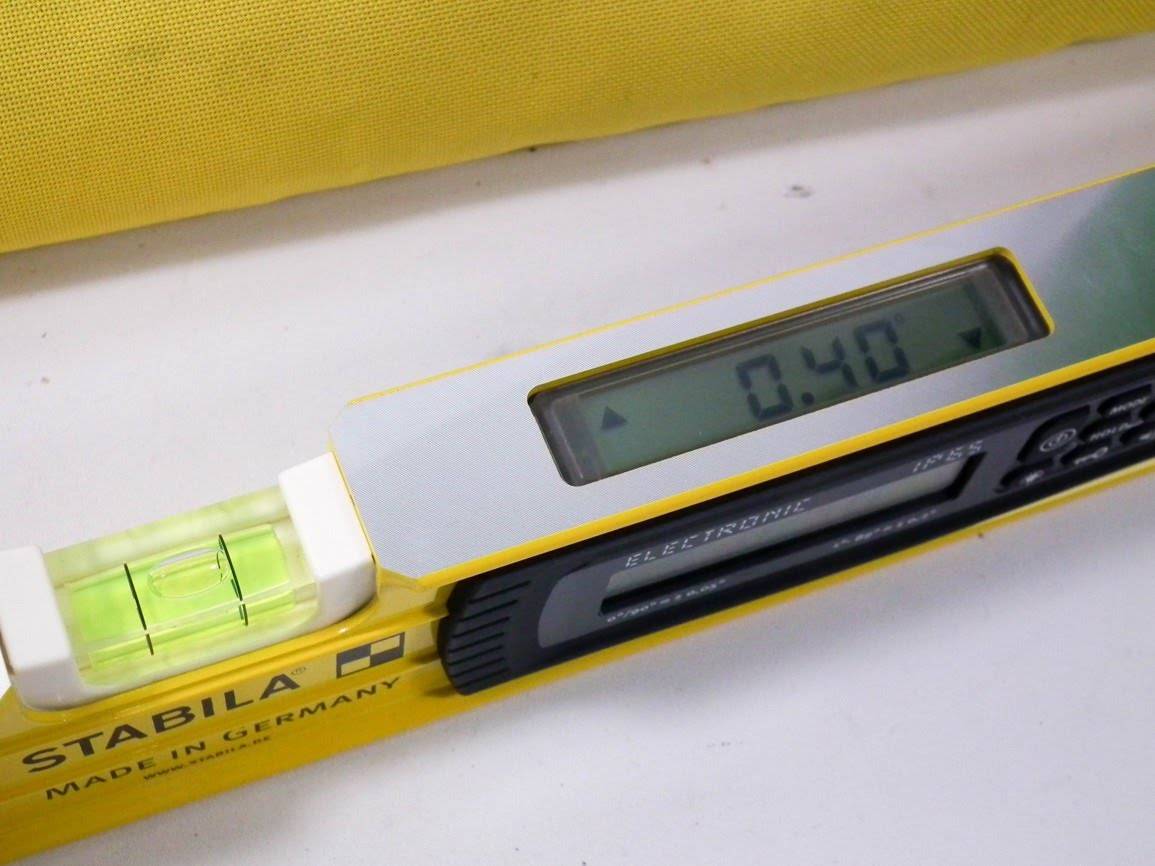

В процессе сборки и ремонта механизмов и конструкций важным этапом является проверка зазоров, точности взаимного расположения деталей и узлов, выверка осей относительно друг друга. Для этих целей используются следующие измерительные инструменты:

Поверочные линейки. Применяются для определения отклонений плоскостности и прямолинейности поверхности деталей. Подразделяются на лекальные трехгранные, лекальные четырехгранные и с двухсторонними скосами.

Поверочные призмы. Применяются для разметки, позиционирования и выверки осей или валов механизмов, а также для контроля параллельности и вертикальности деталей. Кроме того они применяются для крепления деталей при механической обработке.

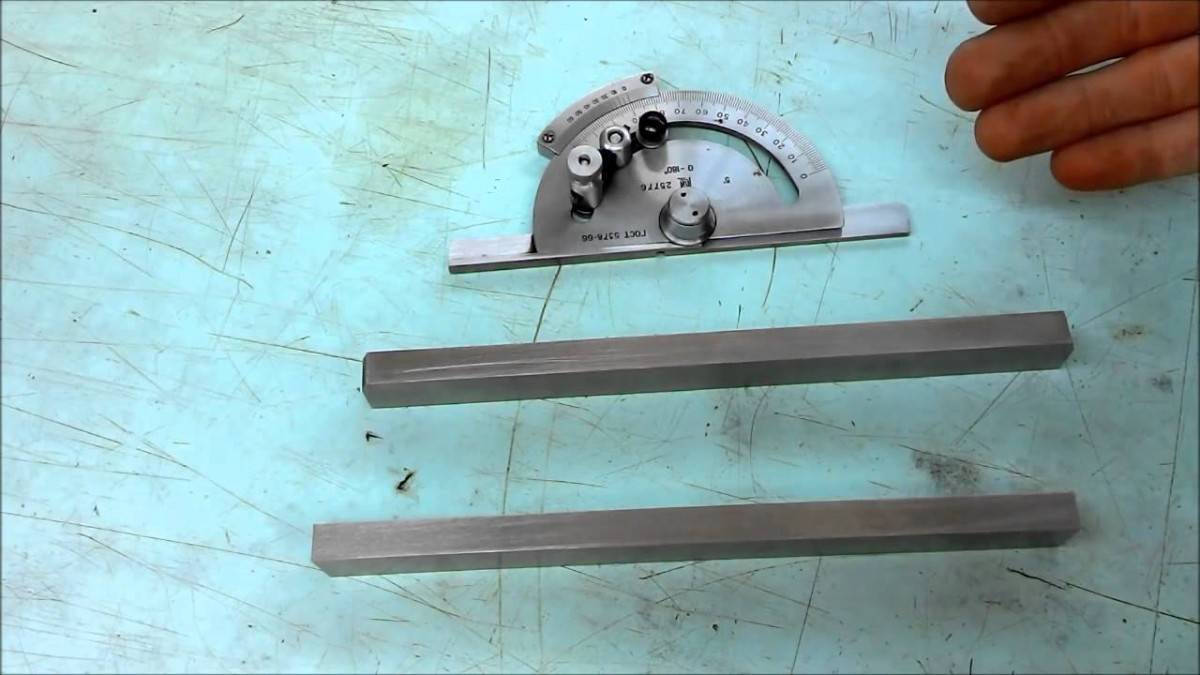

Угломеры. Измерительный инструмент используемый для проверки точности углов. Слесарные модели оснащаются нониусной шкалой для точных замеров отклонений.

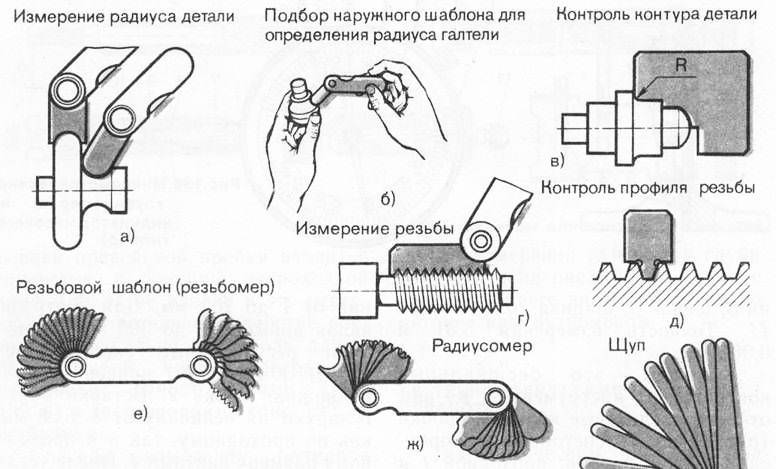

Шаблоны радиусные и резьбовые. Представляют собой набор пластин определенной формы, предназначенные для определения, соответственно, радиуса кривизны детали или шага резьбы путем приложения к контролируемым поверхностям. Радиусные шаблоны выпускаются вогнутой и выпуклой формы.

Первые применяются для определения наружного радиуса, выпуклые – для внутренних отверстий. Резьбовые шаблоны позволяют определить шаг метрической резьбы или количество ниток на дюйм у дюймовой.

Щупы. Наборы измерительных пластин толщиной от 0,02 до 1 мм для определения зазоров между сопряженными поверхностями. Размер зазора определяется путем постепенного увеличения толщины вводимых щупов до достижения максимума.

Образцы шероховатости поверхностей. Поставляются набором для определения параметра шероховатости металлических деталей, качества поверхностей в труднодоступных местах и контроля в процессе производства.

Для получения максимально точных значений необходимо строго придерживаться инструкций по эксплуатации инструмента — не прилагать чрезмерных усилий, очищать от загрязнений, хранить в футляре, оберегать от механических ударов и выполнять другие требования.

Проволочки и ролики для измерения среднего диаметра резьбы

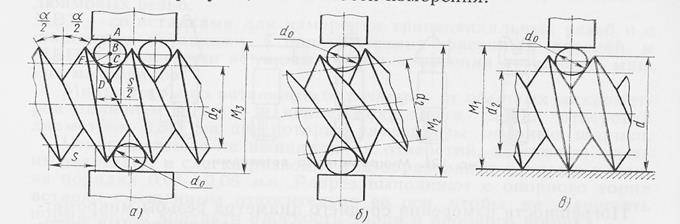

Измерениесреднего диаметра резьб с помощью проволочек производят микрометром (рис. 109).

Рис. 109 Измерение среднего диаметра резьбы с помощью проволочек

Схема измерения по методу трех, двух или одной проволочек показана на рис. 109 а. Во впадины резьбы закладывают три проволочки, как показано на рис. 109 а, и измеряют размер М3 c помощью микрометра или на стойке с помощью индикатора часового типа или электронного индикатора.. Размер среднего диаметра резьбы определяют с помощью несложных тригометрических формул.

На практике, чтобы избежать трудоемких подсчетов среднего диаметра при каждом измерении, пользуются заранее составленными таблицами. При составлении таблиц в расчетах пользуются номинальными размерами резьбы S

,d0 иаПри измерении всех упорных резьб и некоторых трапецеидальных резьб с шагами 6 и 8 мм применение проволочек наивыгоднейшего диаметра невозможно, так как они утопают во впадинах резьбы. Поэтому приходится применять проволочки больших диаметров, выступающие за пределы наружного диаметра резьбы, по крайней мере, на 0,03 мм. При этом следует учитывать поправку на отклонение угла профиля резьбы.

Отклонение формы по среднему диаметру резьбы определяется по результатам измерений во взаимно перпендикулярных направлениях и на концах резьбы.

При малой длине резьбы применяется измерение среднего диаметра резьбы с помощью двух проволочек (рис. 109 б).

Измерение среднего диаметра резьбы производят также микрометром с шаровыми вставками, предварительно установленным по аттестованной резьбовой пробке.

Средний диаметр резьбы диаметром свыше 100 мм обычно измеряют на плите с помощью индикатора на стойке, устанавливаемой на той же плите (рис. 109 в). Для исключения влияния эксцентричности наружного и среднего диаметров резьбы размер М1

определяют дважды в одном сечении с поворотом объекта на 180°.

Измерение среднего диаметра резьбы с помощью микрометра производят при установке его на стойке

Поверку диаметров проволочек производят на стойке с индикатором часового типа или электронным индикатором не менее, чем в трех сечениях и в четырех направлениях в каждом сечении. Проволочки измеряют непосредственно по шкале прибора абсолютным методом. Поверку огранки проволочек производят в призме с углом при вершине 60° с помощью индикатора. За величину огранки принимают разность между наибольшими и наименьшими показаниями индикатора при повороте проволочки в призме на 360°.Измерение резьбы на микроскопах.Инструментальный универсальный и современный цифровой микроскопы являются одними из часто применяемыми средствами измерения наружных резьб. Микроскопы позволяют измерять все основные параметры наружной резьбы: средний диаметр, наружный и внутренний диаметры, шаг, угол профиля, прямолинейность и закругления профиля. На микроскопах проверяют резьбовые калибры, метчики, резьбовые фрезы микровинты и разные изделия с точной резьбой. Измерения резьбы производятся проекционным методом в проходящем свете.При измерении диаметров резьб используют метод непосредственной оценки по отсчетному устройству микроскопа; угла наклона боковой стороны профиля – метод непосредственной оценки по угломерной головке микроскопа; шаг резьбы – метод непосредственной оценки по отсчетному устройству микроскопа или метод сравнения с использованием блока концевых мер длины. На современных цифровых микроскопах, снабженных инкрементными линейными преобразователями, реверсивными счетчиками, цифровым отсчетом и программным обеспечением процесс измерением значительно проще.При измерении деталей, устанавливаемых в центрах на инструментальном микроскопе, необходимо расположить ось центров параллельно направлению продольного перемещения стола. Установку производят по контрольному валику, входящему в комплект принадлежностей к инструментальному микроскопу. Контрольный валик устанавливают в центрах микроскопа и пунктирную линию наводят на образующую валика у одного из концов его. Затем стол микроскопа перемещают в продольном направлении и проверяют совпадение той же пунктирной линии окулярной сетки с образующей валика у другого конца его. А случае несовпадения стол микроскопа повертывают в соответствующую сторону на небольшой угол и проверку повторяют. После правильной установки оси центров в центрах вместо валика устанавливают проверяемое изделие и производят необходимые измерения.При измерении резьбы проекционным методом колонка микроскопа должна быть наклонена вокруг горизонтальной оси под углом Ψ

подъема резьбыу который определяют по формулеΨ °=17,25 S/do

Фото измерительных инструментов

Также рекомендуем просмотреть:

- Как выбрать лучшие токовые клещи

- Для чего нужен газоанализатор

- Инструкция, как пользоваться теодолитом

- Что такое анемометр

- ТОП лучших толщинометров

- Как выбрать шумомер

- Хороший дозиметр радиационного фона

- Обзор лучших лазерных уровней

- Как пользоваться индикатором напряжения

- Как использовать штангенциркуль

- Обзор лучших мультиметров

- Лазерный дальномер

- Лучший влагомер для древесины

- Как выбрать лазерную рулетку

- Цифровой вольтметр

- Измерители температуры воздуха

- Электронный динамометр

- Как пользоваться гидроуровнем

- Что такое нивелир

- Как выбрать пузырьковый уровень

- Что такое микрометр

- Лучшие измерительные рулетки

Помогите сайту, поделитесь в соцсетях

2+

Как определить шаг резьбы?

Занимаясь слесарным мастерством, удобно иметь под рукой сразу оба резьбомера: метрический и дюймовый. Как правило, определение шага резьбы осуществляется уже после вычисления диаметра, так как далеко не все резьбы отличаются полным диапазоном шагов. В большей степени это касается резьб с большим (более 12 сантиметров) и, наоборот, маленьким (меньше 5 миллиметров) диаметром.

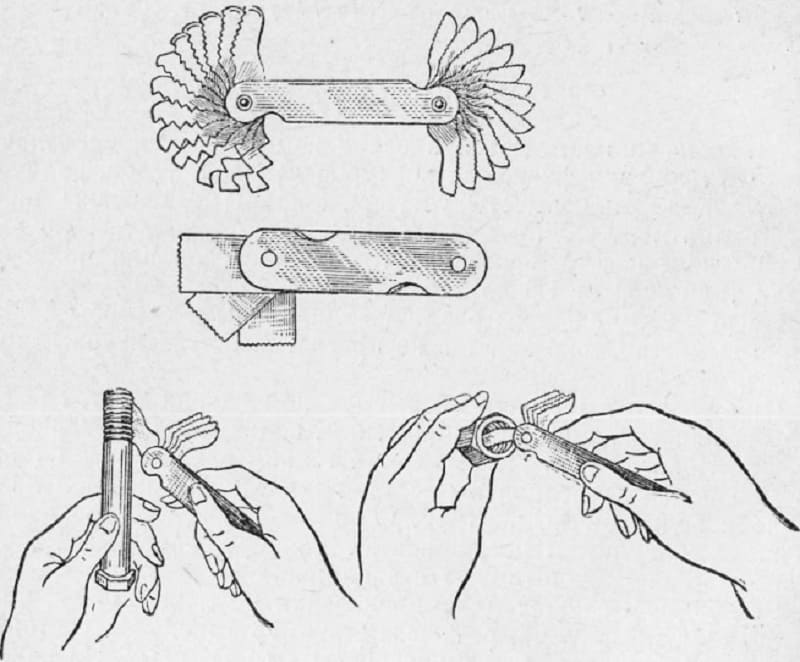

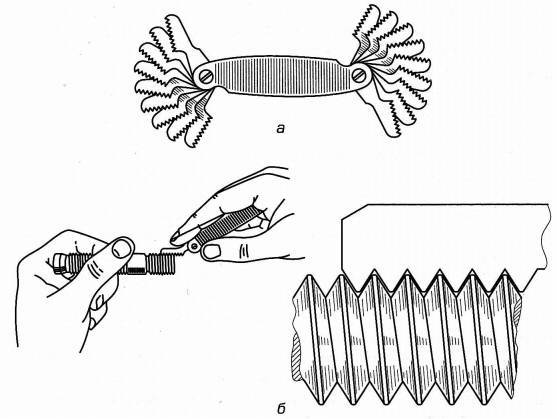

Зубная гребенка, размещаемая перпендикулярно оси гайки, винта или болта, вплотную прижимается к резьбе. Совпадающие витки означают, что шаг резьбы равен значению, промаркированному на гребенке. В противном случае проверка повторяется с другой гребенкой.

Наружные резьбы проверяются довольно просто, в то время как для внутренних процесс будет немного сложнее и потребует дополнительно подсвечивать место замера.

Принцип работы с инструментом остается неизменным, как для дюймовых, так и метрических резьбомеров.

После работы поверхность гребенок следует хорошо прочистить от смазки, загрязнений и т.п. Исходя из числа гребенок стоимость резьбомера может составлять 100-250 рублей.

Как выбрать приспособление

К выбору любых инструментов, в том числе и резьбомеру, стоит подходить с особой серьезностью. Какой фирмы лучше приобрести продукцию, зависит от многих факторов, в том числе и личных предпочтений. Специалисты рекомендуют с опаской относиться к бюджетным вариантам. Они могут быть некачественными, что в дальнейшем может привести к негативным последствиям.

Критерии выбора у всех разные. Многое зависит от сферы использования устройств. Одни отдают предпочтение метрическим моделям, другие не мыслят своей деятельности без дюймовых аналогов. Самые хорошие приборы стоят больших денег, но и работать с ними легко и просто

Немаловажное значение имеет и материал изготовления. Оригинальные приспособления выполнены из прочной стали

Их точность не поддается сомнению.

Проблема, где купить конструкции, не стоит. Полки специализированных торговых точек наполнены товаром от лучших производителей. Ежегодно выпускаются новинки, с которыми мастера советуют ознакомиться. Есть как недорогие, так и дорогостоящие изделия.

Можно продукцию заказать онлайн в интернет – магазине. Желательно предварительно изучить перечень предлагаемого товара, оценить его качество по фотографиям, провести обзор отзывов. Главное – не попасться на уловки нерадивого поставщика, который, вместо дорогостоящих популярных моделей, постарается всучить дешевую некачественную китайскую подделку.

Существующие виды резьбомеров-шаблонов

Метрические образцы

Обычно они имеют обозначение на своей рабочей части в виде надписи «М60», что означает величину градусов к профилю метрической нарезки. Процесс применения данного прибора достаточно прост – нужно всего лишь путем перебора имеющихся шаблонов, подобрать именно тот, который наилучшим образом встанет в паз по глубине измеряемой канавки на детали. Далее остается лишь считать маркировку, которая нанесена на подошедшем шаблоне. Также можно сочетать использование шаблона вкупе со штангенциркулем и в итоге получить более полную информацию о характеристиках измеряемой винтовой нарезки. Стоит отметить, что параметры используемой резьбы всегда должны быть уже зафиксированы государственными стандартами – в противном случае, нанесенная резьба будет считаться браком.

Дюймовые образцы

Они применяются для измерения характеристик дюймовых и трубных винтовых сочленений. С помощью этих инструментов измеряется именно количество витков по длине определенной единицы расстояния. На корпусе таких резьбомеров нанесена маркировка «Д55», а это означает, что угловой градус профильных трубных/дюймовых резьб имеет показатель 55.

Инструментальный измерительный микроскоп

Применяются две модели инструментальных микроскопов: БМИ и ММИ. Обе они созданы согласно одной принципиальной схеме и имеют отличия друг от друга, прежде всего, в габаритных размерах, наборе принадлежностей и границах измерения. Приборы позволяют измерить все главные элементы профиля внешней резьбы, резьбовых калибров, метчиков, различных фрез и других инструментов. Путем измерения в полярных или прямоугольных координатах на микроскопах также проверяют усилие резьбового соединения, размеры и контур калибров и деталей сложной формы, фасонные резцы, фасонные фрезы, формовые детали штампов и пресс-форм, шаблоны и пр. Все измерения на микроскопе выполняются бесконтактным методом.