Основные параметры

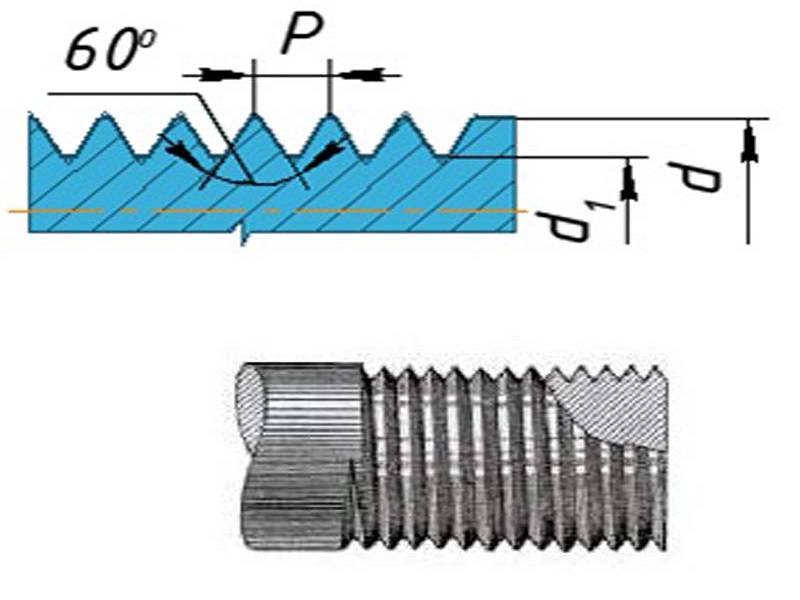

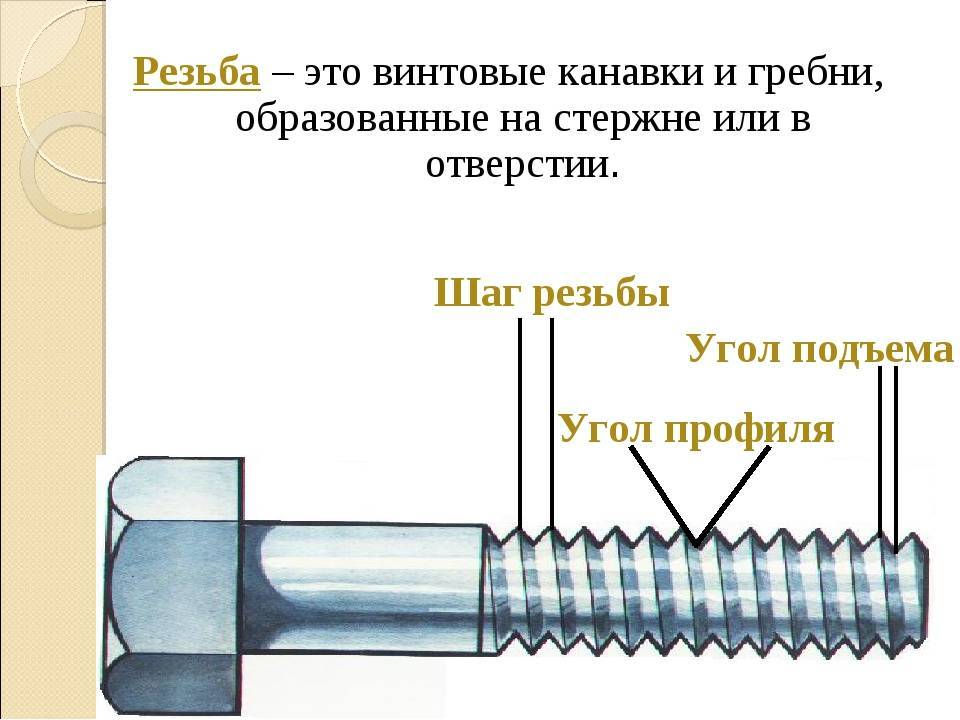

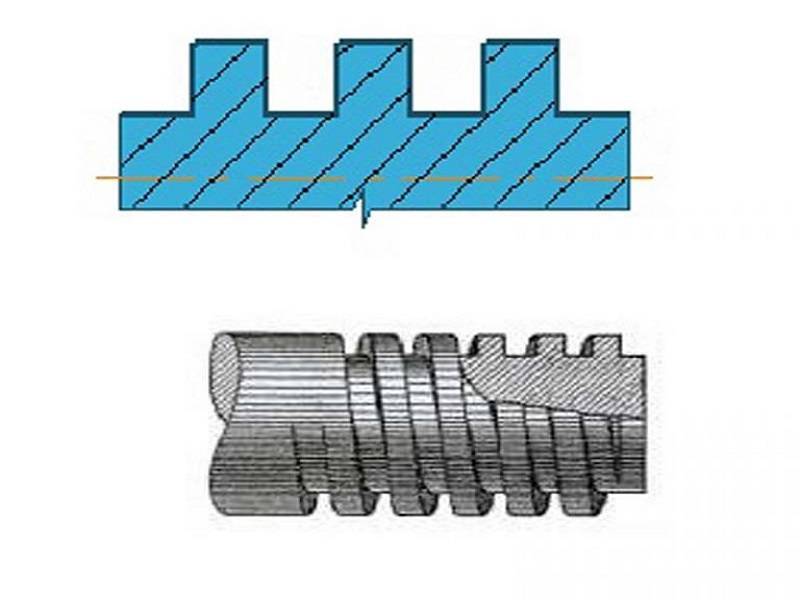

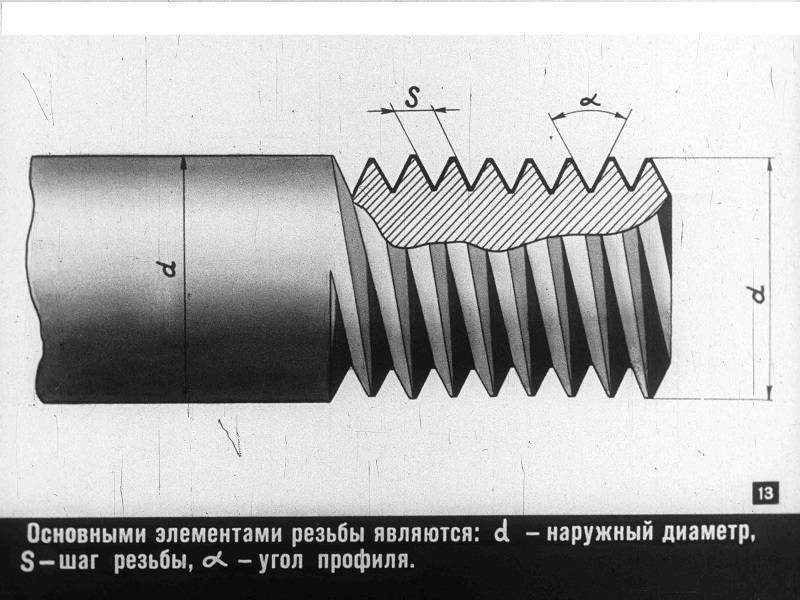

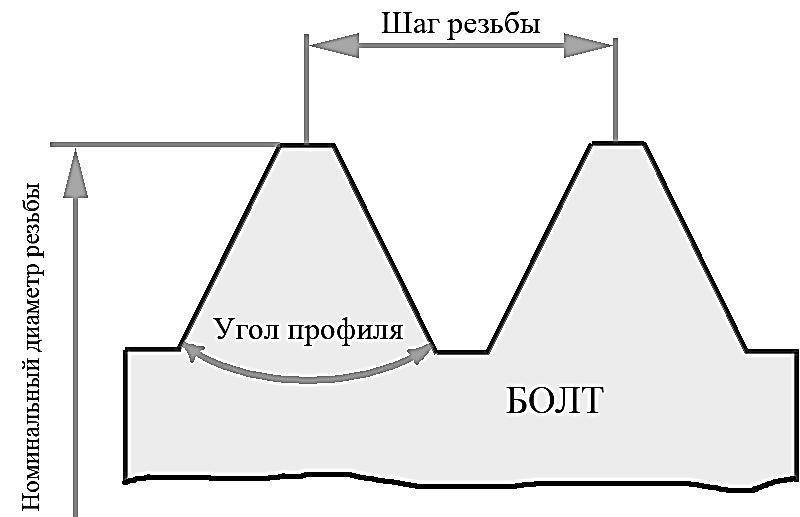

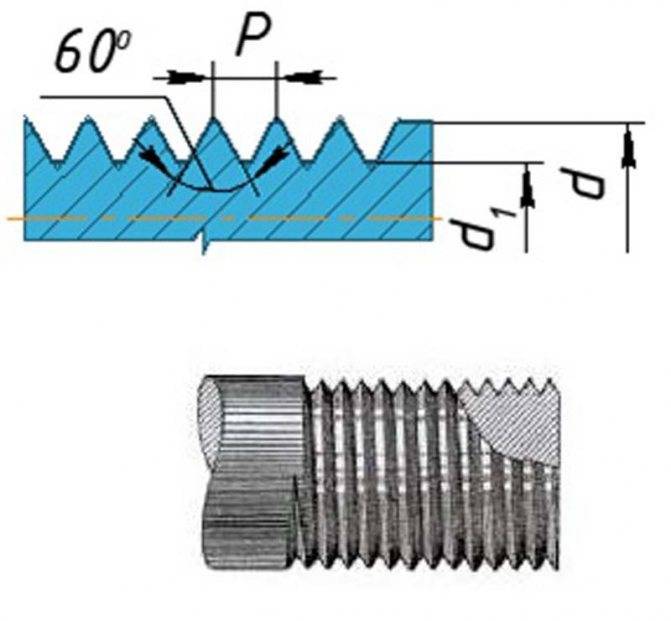

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

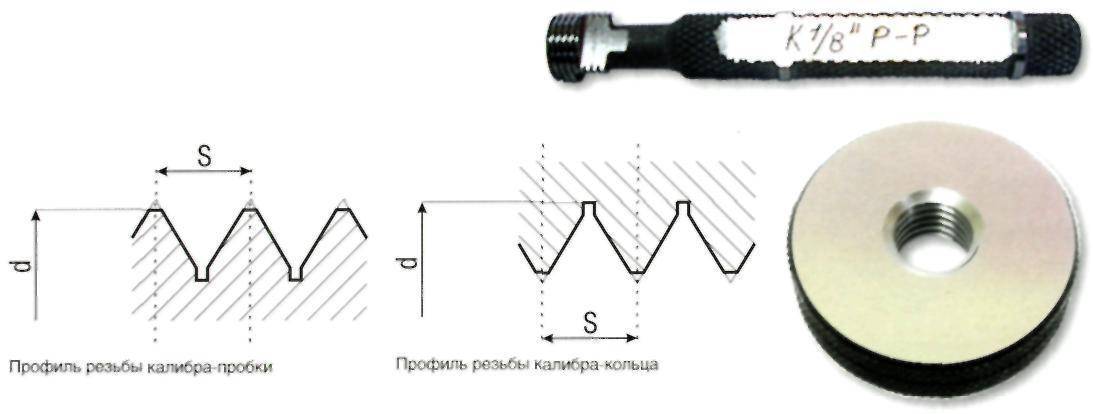

Профиль резьбы

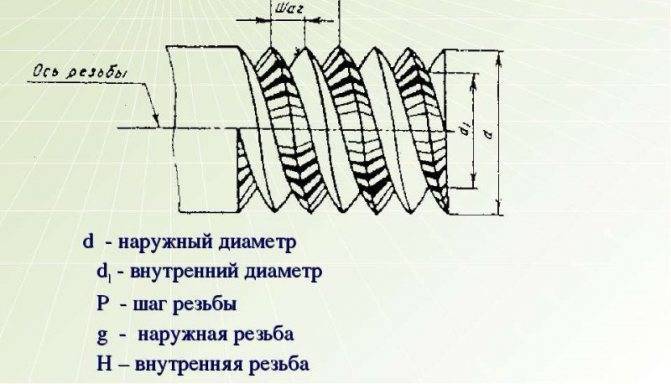

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

- наружный;

- внутренний;

- средний;

- номинальный.

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

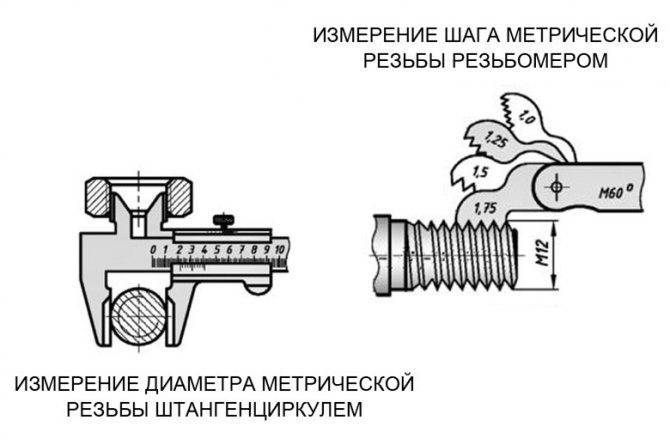

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.

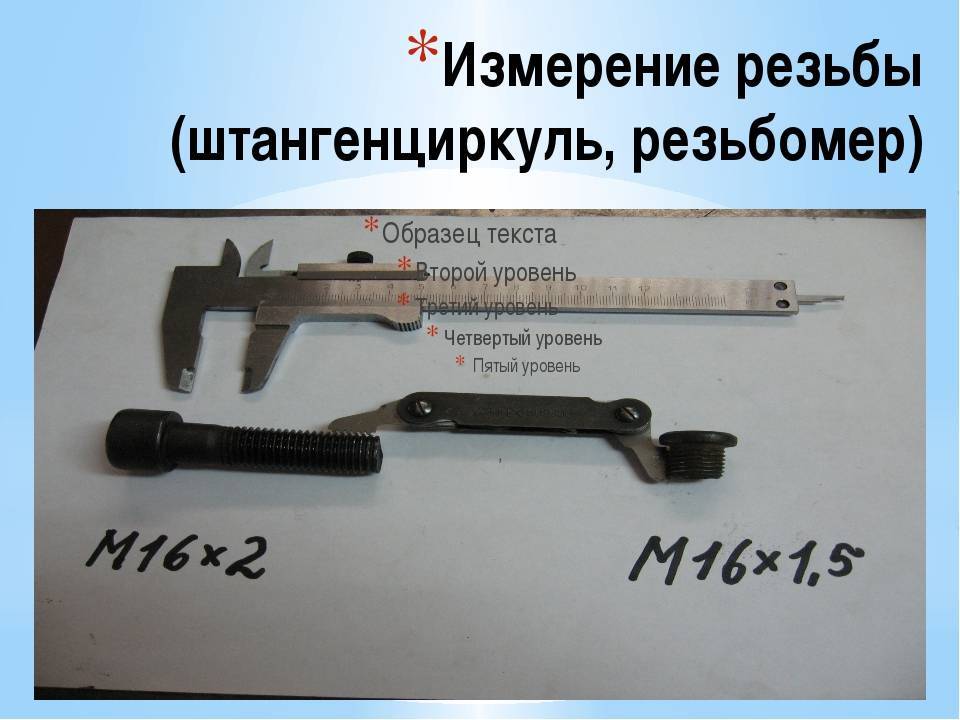

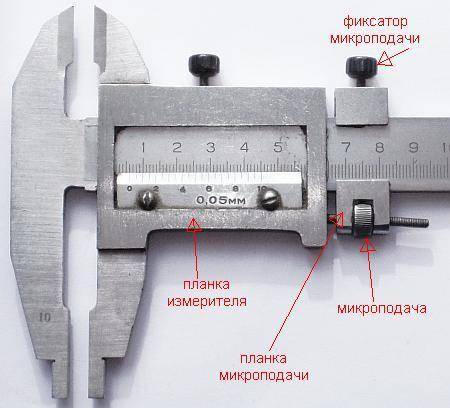

Правила эксплуатации штангенциркуля

Чтобы измерительный инструмент смог прослужить верой и правдой долгие годы, необходимо соблюдать несложные правила по его эксплуатации и хранению. Прежде всего следует избегать механических повреждений, которые могут возникнуть в результате падения или силового воздействия. Помимо этого, в процессе измерения деталей нельзя допускать перекоса губок штангенциркуля. Чтобы этого не произошло, их нужно зафиксировать в определенном положении на измеряемой детали с помощью стопорного винта.

Хранить прибор следует только в мягком чехле либо жестком футляре. Второй вариант предпочтительнее, так как сможет обеспечить защиту от случайных деформаций. Место для хранения штангенциркуля должно быть выбрано с таким учетом, чтобы туда не попадали опилки от разных материалов, пыль, вода, химические смеси и пр. Плюс к этому должна быть исключена угроза падения тяжелых предметов на инструмент.

После каждого использования штангенциркуля его необходимо тщательно протирать чистой мягкой ветошью.

Естественно, не следует забывать и о соблюдении правил безопасности при эксплуатации данного прибора. На первый взгляд он не несет никакой угрозы для здоровья, однако это не совсем так. Дело в том, что концы губок для измерения внутренних размеров достаточно острые, поэтому о них запросто можно пораниться при неаккуратном обращении. В остальном же инструмент полностью безопасен.

09 Ноября 2018, 11:20 1078

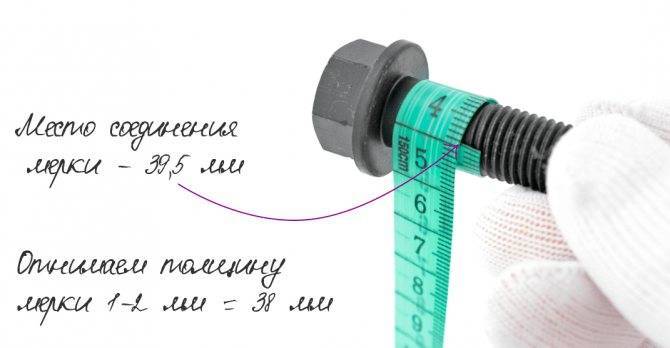

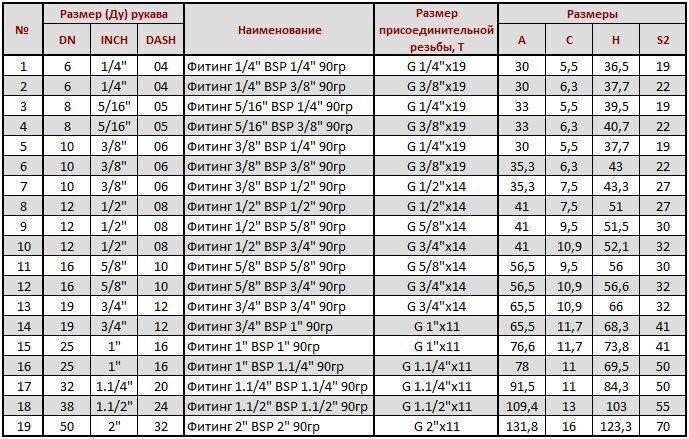

Инструкция, в большей степени, касается определения размеров метрических болтов, винтов и шпилек (далее просто болт). Основополагающие габаритные характеристики болта — диаметр, шаг резьбы и длина.

1. Диаметр болта

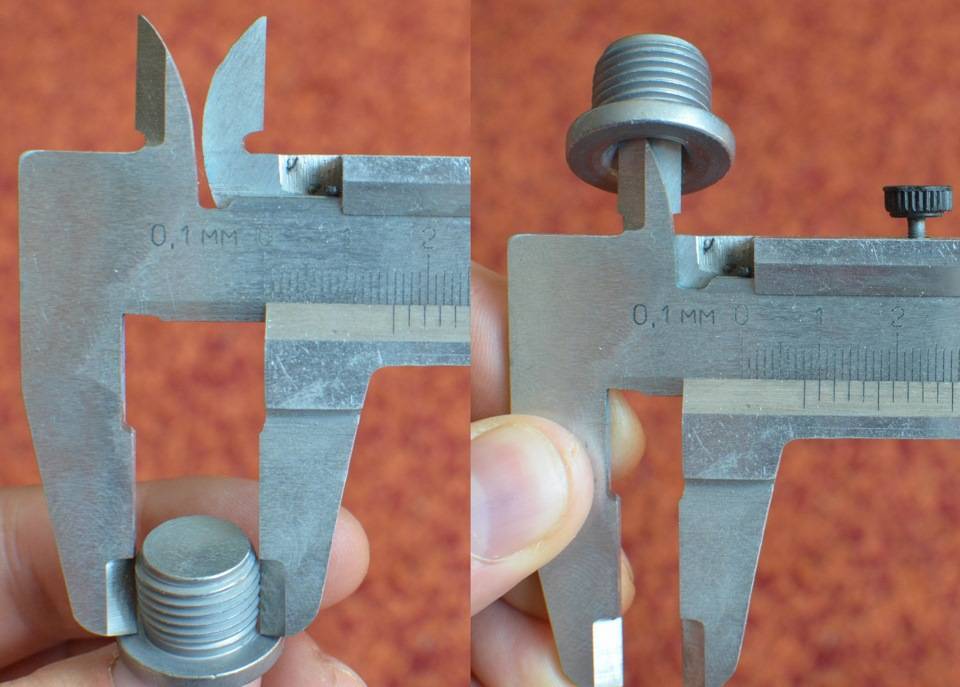

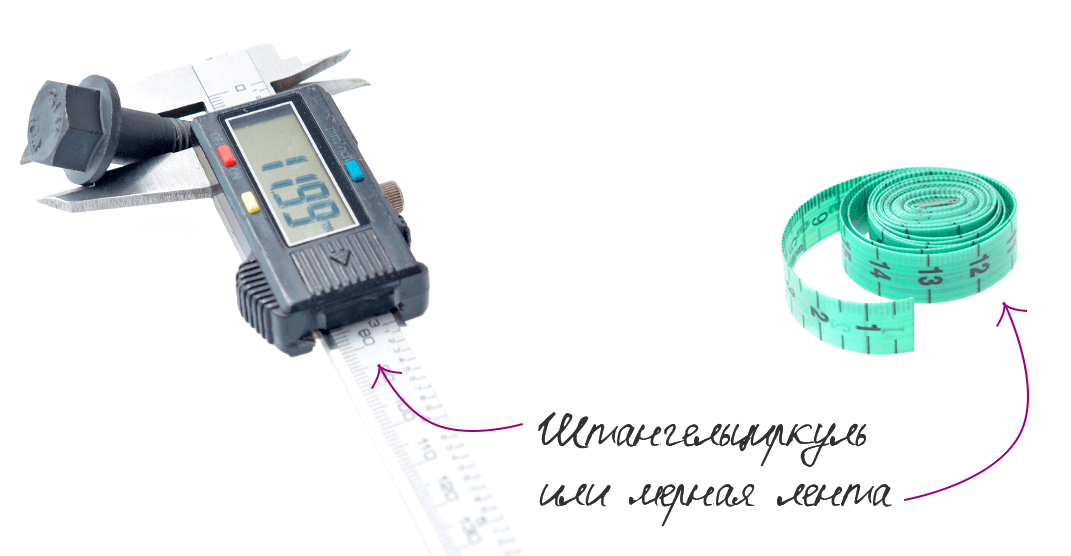

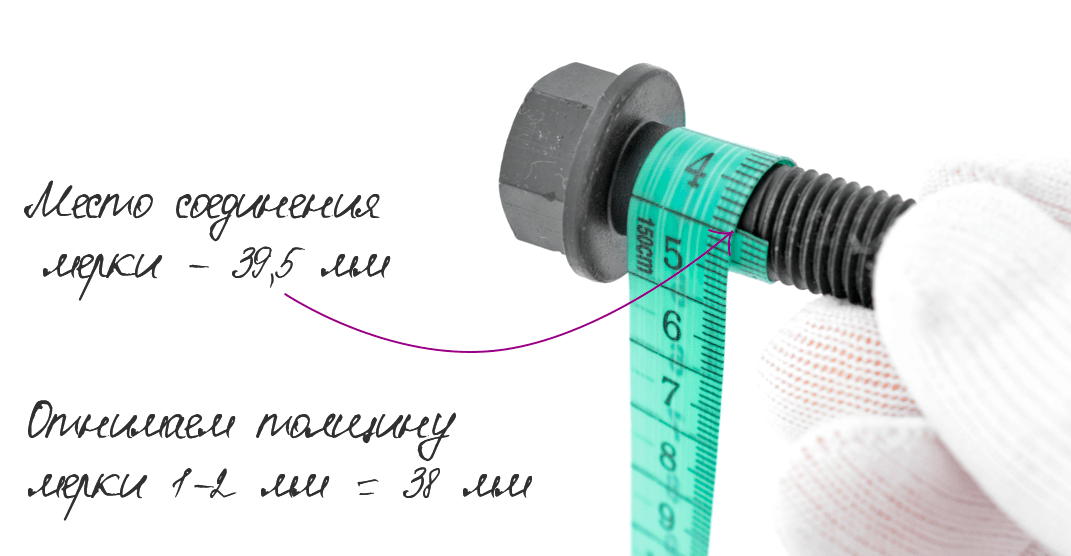

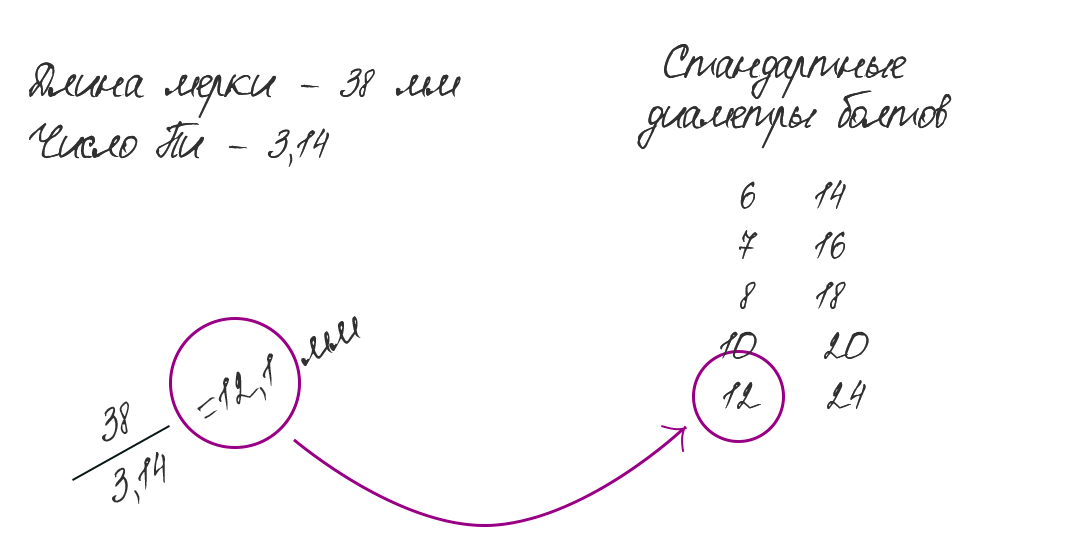

Точный диаметр болта, как и любого другого предмета, измеряют штангенциркулем или микрометром. Однако, бывают ситуации, когда специальных измерительных приборов нет под рукой. В таком случае, измерить наружный диаметр болта можно с помощью мерной ленты.

Оборачиваем меркой стержень болта в один оборот и отмечаем на шкале место соединения. Так мы выяснили длину окружности болта. Уменьшаем полученный результат на 1-2 мм, чтобы исключить влияние толщины мерки на расчеты.

Зная длину окружности, с помощью простой геометрической формулы с легкостью рассчитываем диаметр. Для этого длину окружности делим на число Пи, равное 3.14. Поскольку у большинства автомобильных болтов стандартные диаметры, то, даже с учетом погрешностей в измерениях, результат будет близок к стандартным размерам. Стандартные диаметры болтов применяемых в автомобилях: 5, 6, 7, 8, 10, 12, 14, 16 и т.д.

Справедливо заметить, что такой способ не подходит для замеров, где требуется особая точность. Например, забивную часть колесной шпильки, где важна каждая десятая миллиметра, измеряют только штангенциркулем или микрометром.

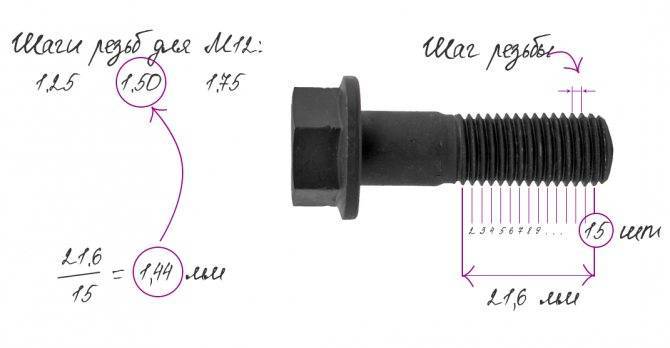

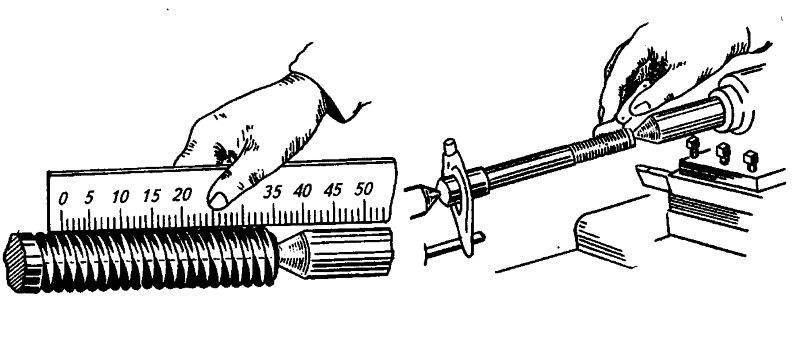

2. Шаг резьбы болта

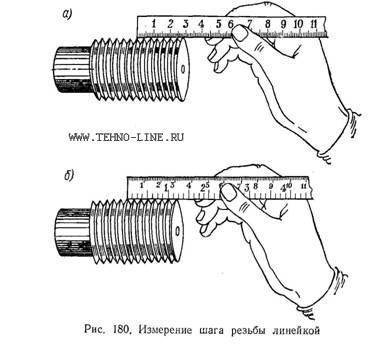

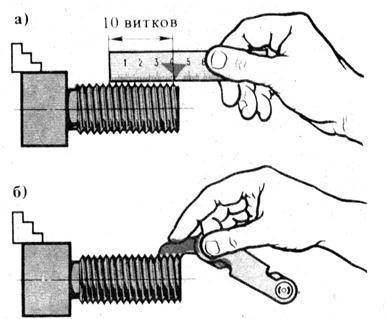

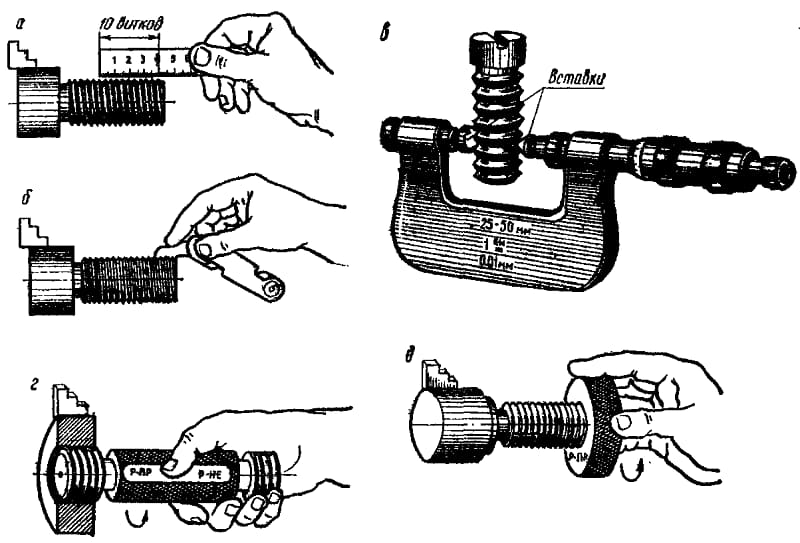

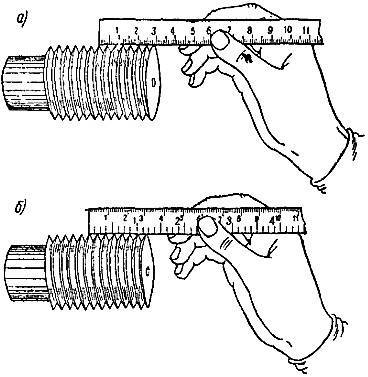

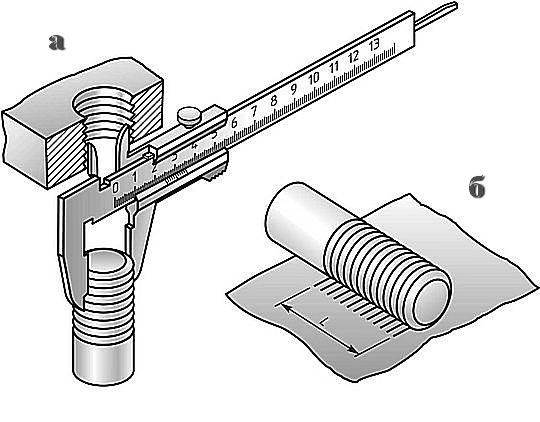

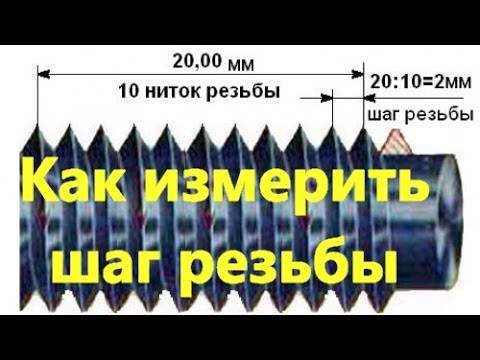

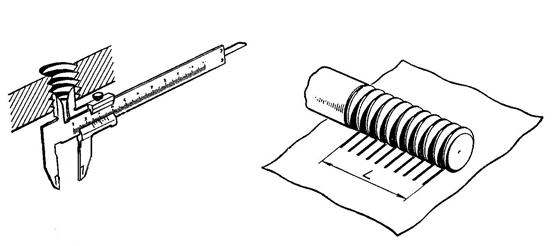

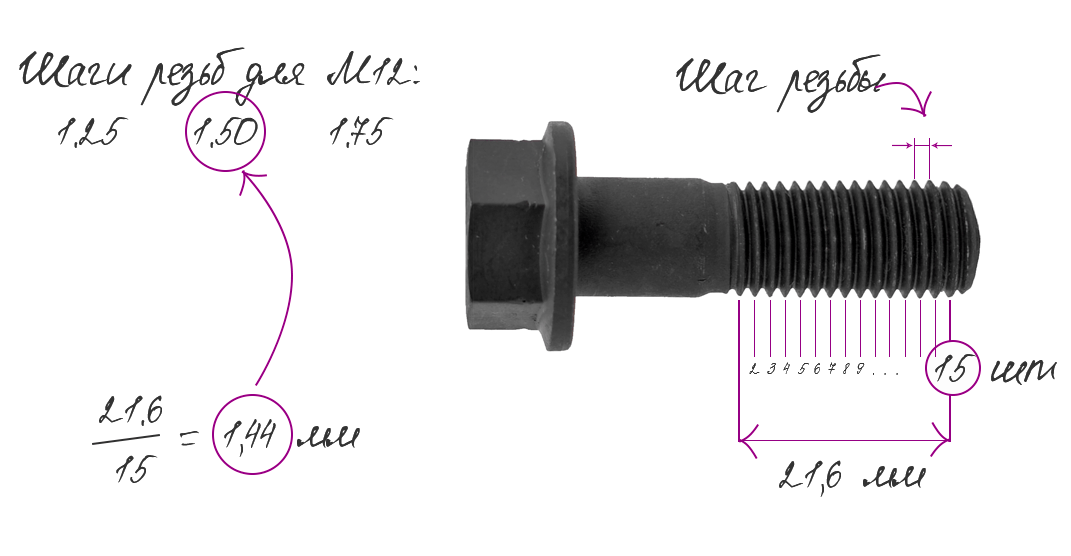

Другой важный параметр болта — шаг резьбы. Шаг резьбы — расстояние между двумя соседними витками. Шаг резьбы измеряется шагомером. Однако, как и в случае со штангенциркулем, шагомера может не быть. Тогда рассчитайте расстояние между витками с помощью линейки

Для этого отсчитайте 15-20 витков резьбы (чем больше витков, тем точнее результат) и измерьте линейкой расстояние между крайними витками. Путем деления длины посчитанных витков на количество витков получаем расстояние между витками, т.е шаг резьбы.

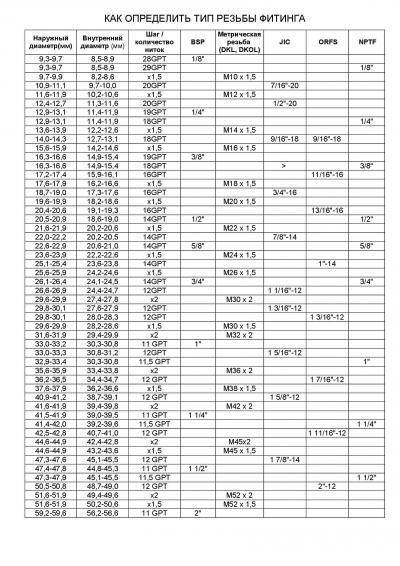

Шаг резьбы автомобильного болта, величина стандартизированная и находится в тесной связке с диаметром. Зная диаметр болта и рассчитанную величину шага резьбы легко определяем точный шаг резьбы с помощью следующей таблицы.

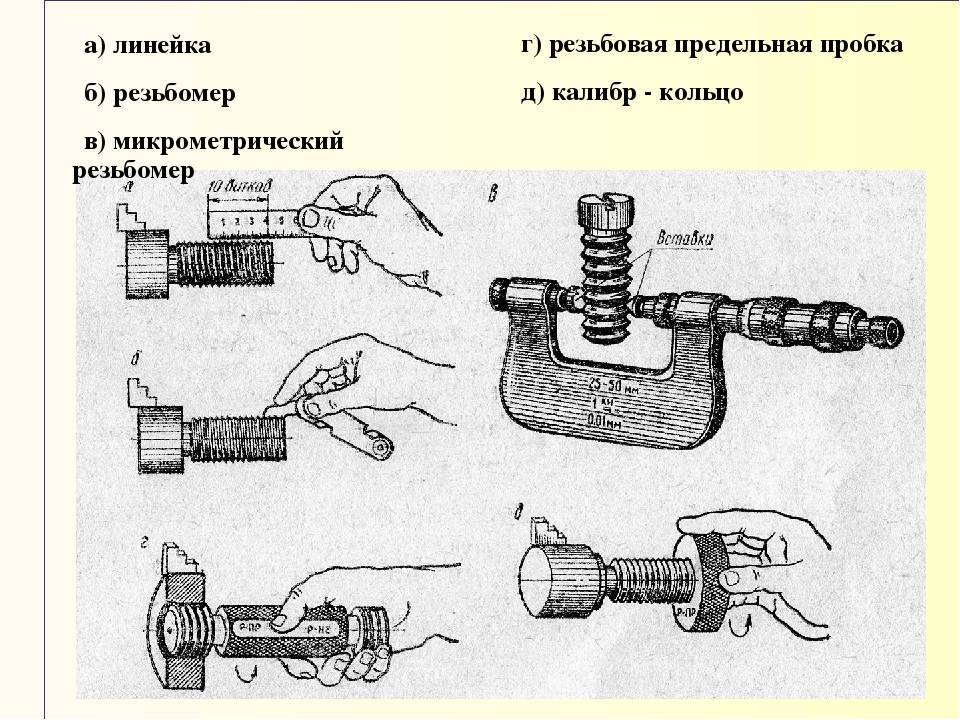

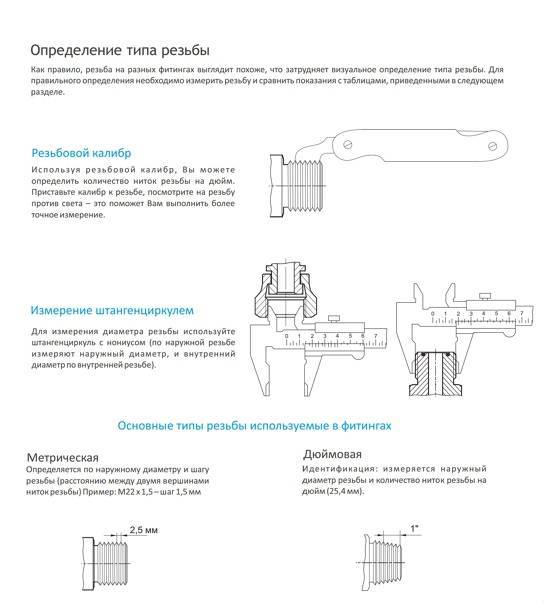

Способы измерения

Существует довольно большое количество различных способов определения шага резьбы. Все они характеризуются своими определенными особенностями, которые нужно учитывать. Распространенными способами можно назвать:

- Использование обычной линейки.

- Применение специального инструмента, который может применяться для определения рассматриваемого значения. Измеритель шага резьбы можно приобрести в специализированном магазине.

- Штангенциркуль является точным инструментом. Он применяется довольно часто по причине высокой точности и универсальности в применении.

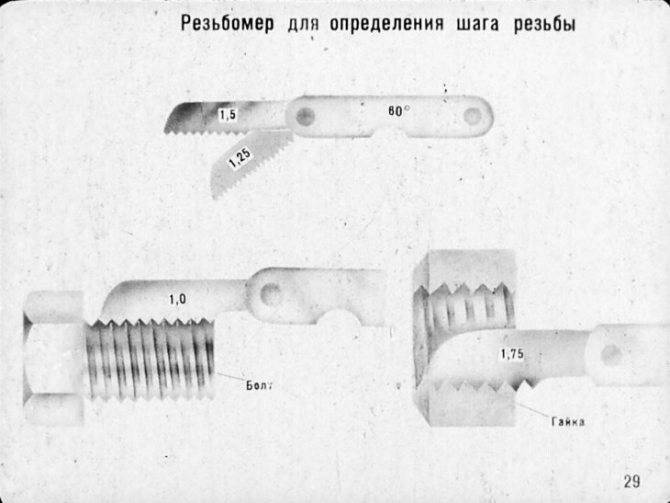

Резьбомер

Все приведенные выше методы позволяют получить довольно точные данные. Проще всего провести измерения при применении инструмента, определяющего резьбу, но можно обойтись и обычным штангенциркулем.

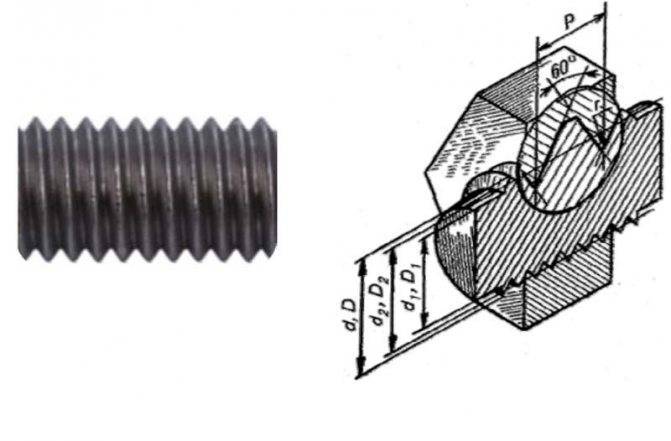

Геометрические параметры

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

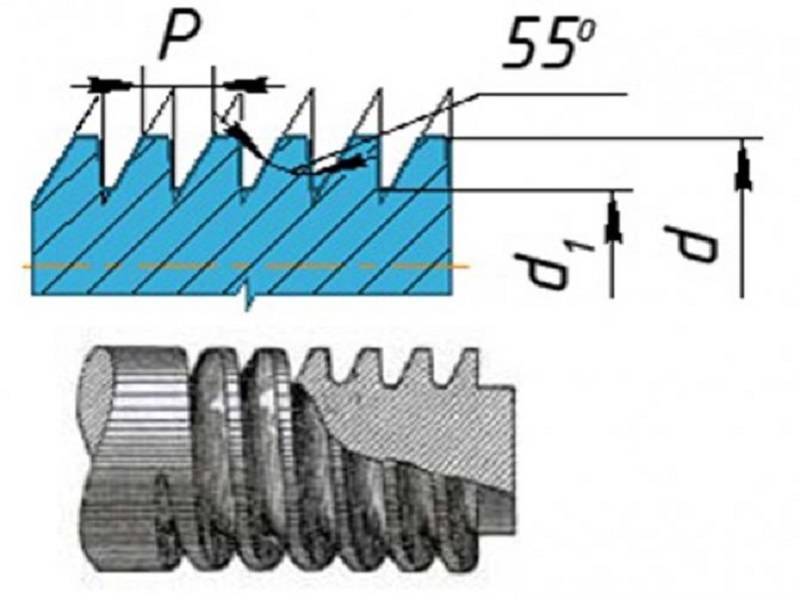

Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами

Для обозначения этой важной характеристики используют букву P.

Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу

Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Значения диаметров метрической резьбы (мм)

Полная таблица метрических резьб согласно ГОСТ 24705-2004

ГОСТ 8724 Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

ГОСТ 9150

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

ГОСТ 16093

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.

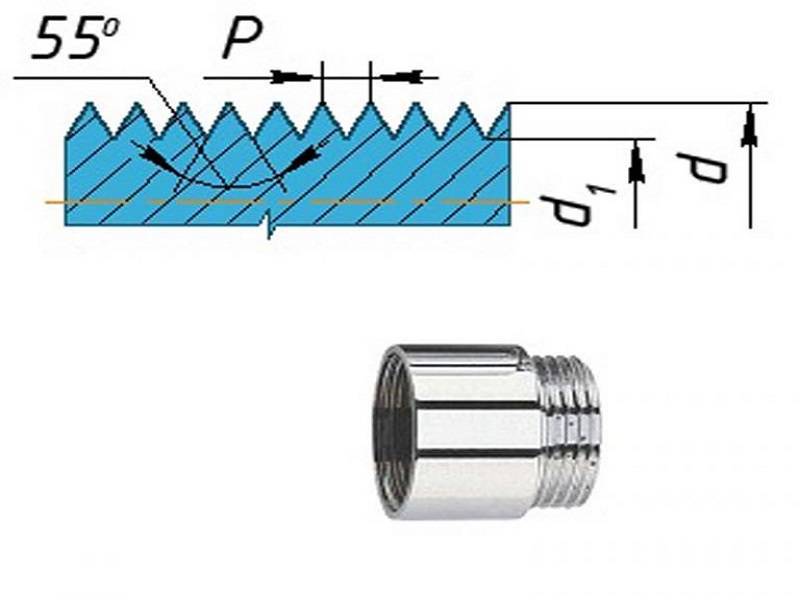

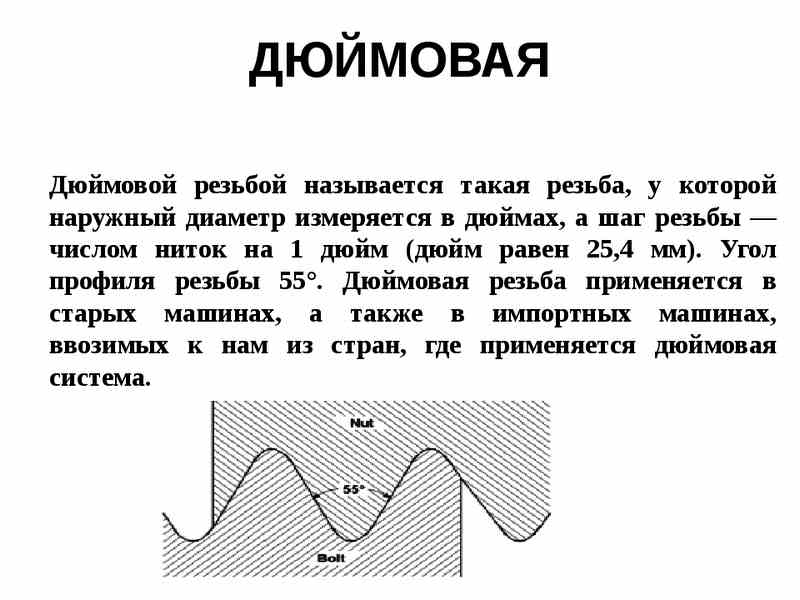

Что такое метрическая и дюймовая резьба

Перед тем, как разобраться с определением шага резьбы при помощи резьбомера, нужно выяснить, чем отличается метрическая резьба от дюймовой и наоборот? Резьбы по системе мер подразделяются на два основных вида:

- Метрические — используется на следующих видах крепежных деталей: болтах, винтах, гайках, шпильках и прочих. Метрический тип нарезки возник еще в Советском Союзе, и активно используется сегодня

- Дюймовые — это американский стандарт нарезки, с которым домашние мастера сталкиваются при работе с сантехническими изделиями. Однако дюймовая нарезка встречается не только на сантехнических приборах, но и крепежных элементах

Разберемся более детально в вопросе о том, чем отличается метрическая резьба от дюймовой, и где они применяются чаще всего.

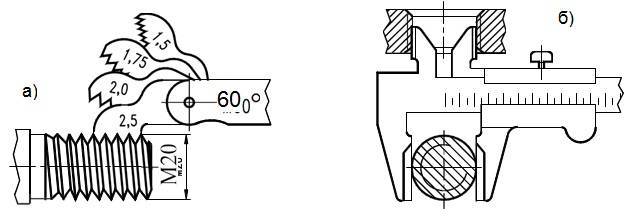

Отличительная особенность метрической резьбы (ГОСТ 24705-91) в соответствующей форме профиля, имеющего вид равностороннего треугольника. Угол между вершинами этого треугольника равен 60 градусов, о чем уже упоминалось выше. Вершины или пики имеют тупую форму, то есть, выступы для сопряжения с винтом или гайкой срезаны. Для обозначения диаметра винта и шага резьбы используется единица измерения — миллиметры. Резьба такого типа может иметь крупный и мелкий шаг, что зависит от сферы применения соответствующих деталей. Детали с маленьким шагом используются преимущественно для регулировки, а также в устройствах, на которые воздействуют динамические нагрузки. Для обозначений крупной резьбы используется маркировка в виде буквы М и соответствующая цифра, например, 20. Это означает, что на заготовке нарезана метрическая резьба с диаметром 20 мм. Мелкая резьба на заготовке имеет аналогичное обозначение, только добавляется цифровое значение. Это значение указывает шаг резьбы, например, 1,5 мм. Ниже на фото представлена схема устройства метрической резьбы.

Кроме метрической, часто используется дюймовая резьба (ГОСТ 6111-52). Новички, которые не знают о существовании этих двух видов нарезки, сталкиваются с некоторыми трудностями. Чтобы понять, что это за трудности, рассмотрим конструктивные особенности дюймовой резьбы. В профиле она имеет аналогичную форму, как и метрическая, но ее основное отличие в измененном углу между вершинами. Этот угол равен 55 градусам, что и отличает ее по конструкции от метрической нарезки. Для обозначения размеров дюймовой резьбы используется единица измерения — дюймы. В 1 дюйме 25,4 мм, а для обозначения дюймов используется два штриха. Дюймовая резьба может также быть крупной и мелкой, и характеризуется количеством ниток на один дюйм. Закрутить гайку с метрической резьбой на деталь с дюймовой нарезкой не получится, как и наоборот.

Резьба дюймовая и метрическая бывают наружными и внутренними, а основными их техническими параметрами являются:

- Шаг — это расстояние между двумя вершинами витков

- Глубина — расстояние от вершины до основания

- Угол профиля — это расстояние в градусах между боковыми частями профиля в плоскости оси

- Наружный диаметр — размер заготовки в области наличия нарезки, измеряемый по вершинам витков

- Внутренний диаметр — это расстояние, которое соответствует размеру цилиндра с присутствующими витками

Параметры резьбы

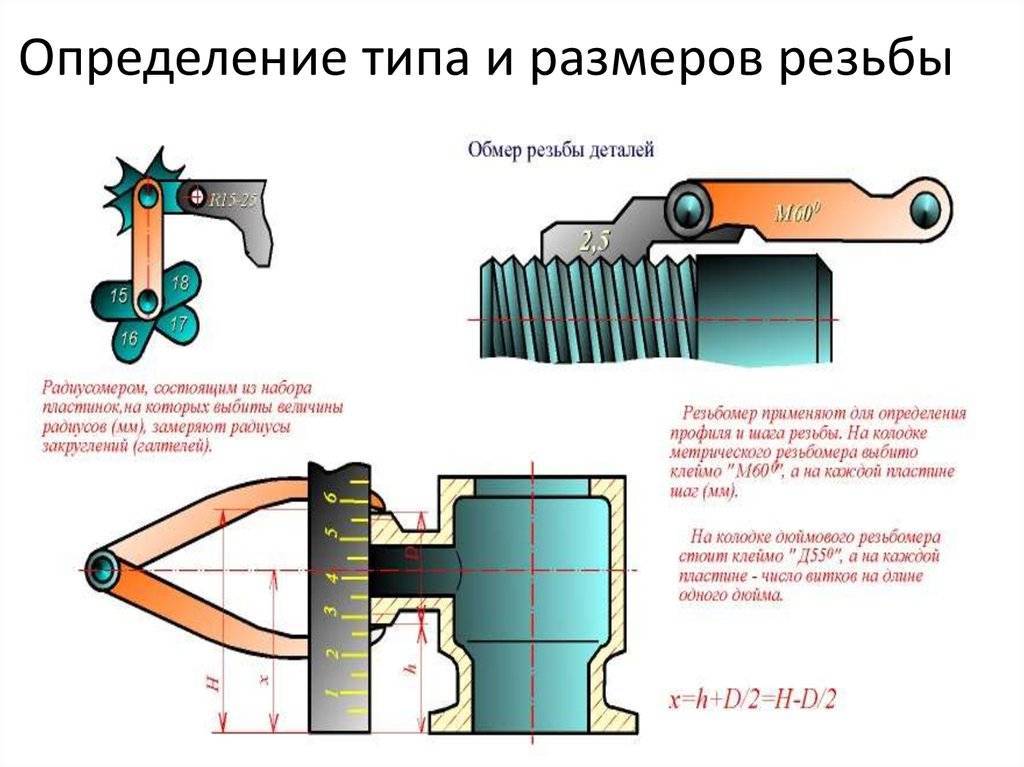

Когда известно отличие метрической резьбы от дюймовой нарезки, можно приступать к рассмотрению вопроса о том, как научиться пользоваться резьбомером. Хотя этот прибор имеет простую конструкцию, но далеко не каждый способен правильно произвести соответствующие измерения (к тому же многие не знают о том, что существует специальный инструмент). От правильности выполненных действий зависит эффективность соединения.

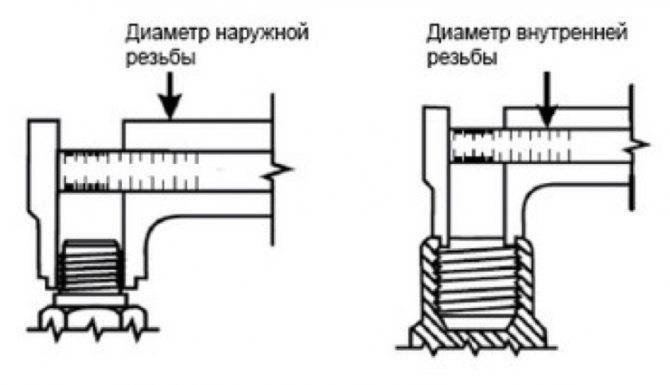

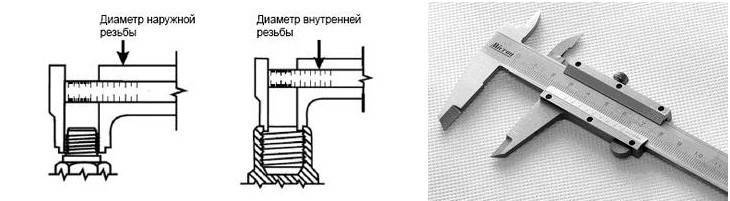

Измерения диаметров

Как измерить диаметр штангенциркулем? Различают детали с постоянным и переменным по длине сечением. К последним относятся, в частности, арматурные стержни. Как измерить диаметр арматуры штангенциркулем? Всё зависит от арматурного профиля, который может быть:

- кольцевым;

- серповидным;

- смешанным.

Проще всего замерять такие параметры арматуры во втором случае. Вначале внешними измерительными губками определяют высоту выступов профиля, а затем глубиномером – размер по впадине. Замеры необходимо производить в двух взаимно перпендикулярных направлениях, поскольку арматура, да ещё производимая не на специализированных предприятиях, часто имеет овальность сечения. После этого по таблицам стандартных арматурных профилей отыскивают максимально подходящее значение (особой точности здесь не требуется). Как измерить диаметр арматуры штангенциркулем, если она имеет другой тип профиля? Здесь вместо диаметра выступов определяют диаметр выступающей части серповидных насечек, а далее поступают так же, как и предыдущем случае.

При измерении внутренних габаритов труб используют внутреннюю измерительную шкалу инструмента. Как измерить штангенциркулем толщину трубы, особенно, если зазор невелик? Достаточно вычислить разницу между внешним и внутренним диаметрами и разделить результат на два.

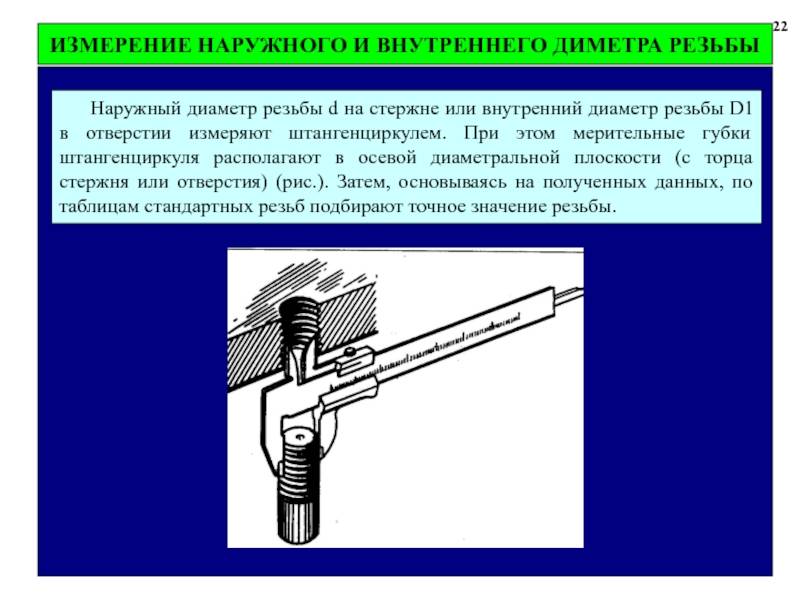

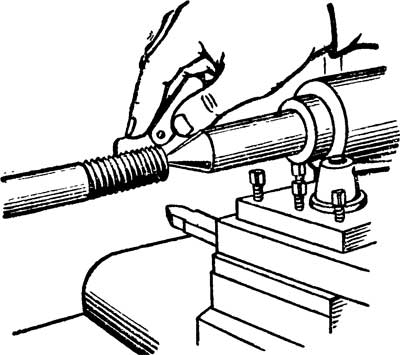

Измерение наружного диаметра резьбы

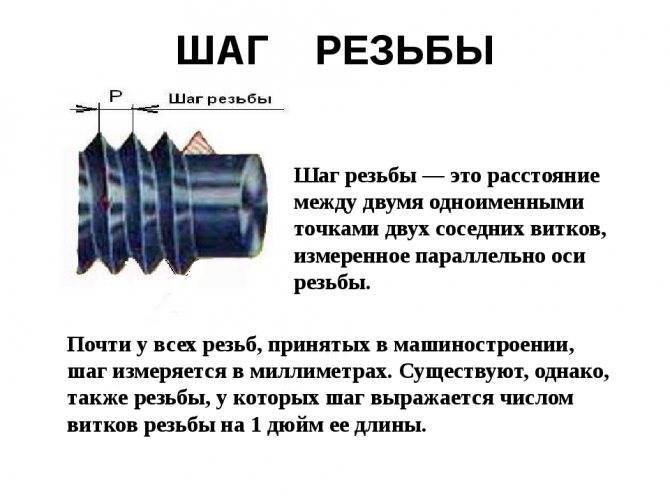

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

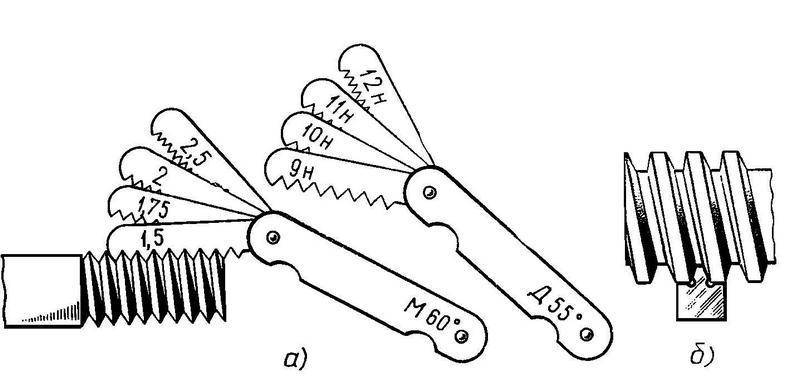

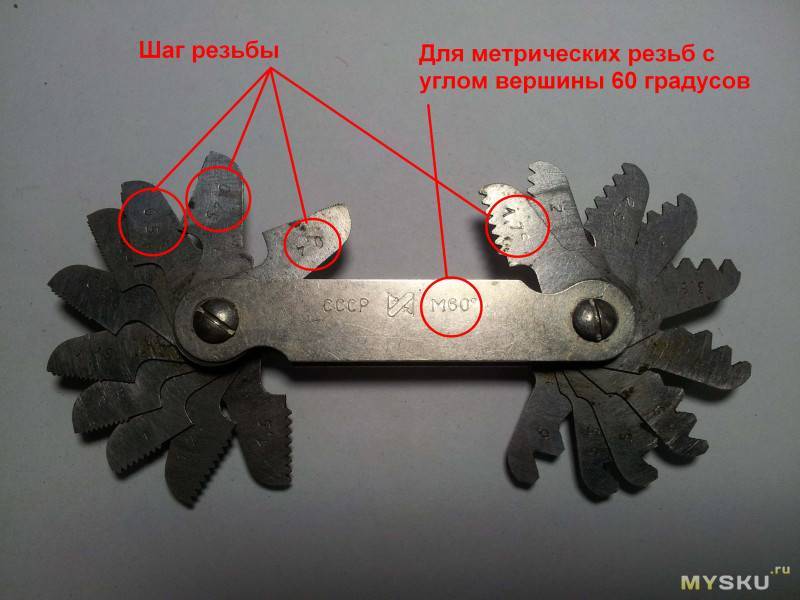

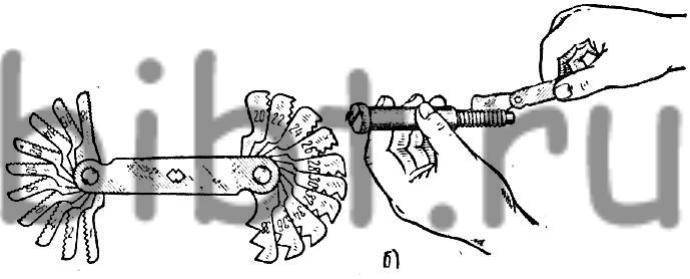

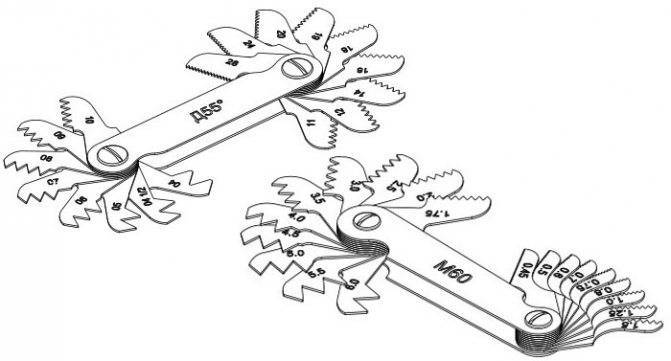

Что называется резьбомером и его назначение

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки

При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

- У7

- 8ХФ

- ХВ4

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

Метрические резьбы

Название (метрическая резьба) показывает, что все измерения выполняются в метрических единицах. Это самый распространённый мировой стандарт. Основные значения резьбовых соединений показаны в таблице 1. За основу взят стандартный шаг резьбы, кроме него существуют исполнения, где предусматривается и меньшие шаги.

Параметры резьбовой части: номинальный диаметр d, внутренний диаметр d₁ и шаг резьбы Р

Таблица 1: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр резьбы d | Шаг Р | |||||||

| 1 ряд (предпочтительный) | 2 ряд (допустимый) | 3 ряд (для специальных конструкций) | крупный | мелкий 1 | мелкий 2 | мелкий 3 | мелкий 4 | мелкий 5 |

| 2,00 | 0,40 | 0,35 | ||||||

| 2,20 | 0,45 | 0,40 | ||||||

| 2,50 | 0,45 | 0,35 | ||||||

| 3,00 | 0,50 | 0,35 | ||||||

| – | 3,50 | -0,60 | 0,35 | |||||

| 4,00 | 0,70 | 0,50 | ||||||

| 4,50 | 0,75 | 0,50 | ||||||

| 5,00 | 0,80 | 0,50 | ||||||

| 5,50 | 0,50 | 0,40 | ||||||

| 6,00 | 1,00 | 0,75 | 0,50 | |||||

| 7,00 | 1,00 | 0,75 | 0,50 | |||||

| 8,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 9,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 10,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | |||

| 11,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||||

| 12,00 | 1,75 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 14,00 | 2,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 15,00 | 1,75 | 1,50 | 1,00 | |||||

| 16,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | |||

| 17,00 | 1,75 | 1,50 | 1,00 | |||||

| 18,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 20,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 22,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 24,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 25,00 | 2,00 | 1,50 | 1,00 | |||||

| 26,00 | 1,50 | 1,00 | ||||||

| 27,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 28,00 | 2,50 | 2,00 | 1,50 | 1,00 | ||||

| 30,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 32,00 | 2,50 | 2,00 | 1,50 | |||||

| 33,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 35,00 | 2,50 | 1,50 | 1,00 | 0,75 | ||||

| 36,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | |||

| 38,00 | 3,00 | 1,50 | 1,00 | 0,75 | ||||

| 39,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 40,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 42,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 45,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 48,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 50,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 52,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 55,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 56,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 58,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 60,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 62,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 64,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 65,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 |

Угол при вершине винтовой линии у метрических резьб составляет 60⁰

Видно, что есть несколько рядов по уровню предпочтений. Объясняется довольно просто. Типовые детали стараются делать так, чтобы их было проще заменять в случае разборки и сборки. Менее предпочтительные ряды получаются при индивидуальном проектировании отдельных деталей. Производство удорожается.

Специальные резьбы применяют весьма ограничено. Ими пользуются лишь в тех случаях, когда невозможно применить стандартные предпочтения.

Внимание! Использование специальных резьб связано с необходимостью создавать одноразовые инструменты для нарезания подобных винтовых линий. В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения

Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах.

Например, уменьшенный шаг резьбы применяют для изготовления шпилек, в двигателях внутреннего сгорания. С их помощью крепят головку блока к самому блоку цилиндров. Эти детали испытывают значительные нагрузки. Внутри движутся поршни, происходит процесс горения газа. Давление возрастает и убывает постоянно. Поэтому требования к соединению довольно высокие.

Мелкие шаги используют при сборке лопаток на турбинах. Вал турбины современного реактивного двигателя вращается с частотой 40…50 тыс. об/мин. Центробежная сила достигает громадных значений. Поэтому требования к узлам соединений повышенные.

Понятие шага резьбы

Резьба применяется для соединения самых различных изделий. Для определения резьбы болта нужно рассматривать расстояние меду одноименными боковыми сторонами профиля. К особенностям этого понятия отнесем нижеприведенные моменты:

- Для определения основных параметров требуется провести измерение.

- Неточный результат можно узнать при применении линейки.

- Для повышения точности измерений нужно проанализировать несколько нитей. Именно поэтому в зависимости от протяженности резьбовой поверхности проводится анализ от 10 до 20 витков.

- Рекомендуется проводить замеры в миллиметрах. В некоторых случаях число переводится в дюймы.

Расстояние между впадинами можно измерять при использовании специального инструмента. Резьбомер представлен сочетанием специальных стальных пластин, которые имеют специальные вырезы. На поверхности наносятся различные значения.

Что такое метрическая и дюймовая резьба

Перед тем, как разобраться с определением шага резьбы при помощи резьбомера, нужно выяснить, чем отличается метрическая резьба от дюймовой и наоборот? Резьбы по системе мер подразделяются на два основных вида:

- Метрические — используется на следующих видах крепежных деталей: болтах, винтах, гайках, шпильках и прочих. Метрический тип нарезки возник еще в Советском Союзе, и активно используется сегодня

- Дюймовые — это американский стандарт нарезки, с которым домашние мастера сталкиваются при работе с сантехническими изделиями. Однако дюймовая нарезка встречается не только на сантехнических приборах, но и крепежных элементах

Разберемся более детально в вопросе о том, чем отличается метрическая резьба от дюймовой, и где они применяются чаще всего.

Отличительная особенность метрической резьбы (ГОСТ 24705-91) в соответствующей форме профиля, имеющего вид равностороннего треугольника. Угол между вершинами этого треугольника равен 60 градусов, о чем уже упоминалось выше. Вершины или пики имеют тупую форму, то есть, выступы для сопряжения с винтом или гайкой срезаны. Для обозначения диаметра винта и шага резьбы используется единица измерения — миллиметры. Резьба такого типа может иметь крупный и мелкий шаг, что зависит от сферы применения соответствующих деталей. Детали с маленьким шагом используются преимущественно для регулировки, а также в устройствах, на которые воздействуют динамические нагрузки. Для обозначений крупной резьбы используется маркировка в виде буквы М и соответствующая цифра, например, 20. Это означает, что на заготовке нарезана метрическая резьба с диаметром 20 мм. Мелкая резьба на заготовке имеет аналогичное обозначение, только добавляется цифровое значение. Это значение указывает шаг резьбы, например, 1,5 мм. Ниже на фото представлена схема устройства метрической резьбы.

Кроме метрической, часто используется дюймовая резьба (ГОСТ 6111-52). Новички, которые не знают о существовании этих двух видов нарезки, сталкиваются с некоторыми трудностями. Чтобы понять, что это за трудности, рассмотрим конструктивные особенности дюймовой резьбы. В профиле она имеет аналогичную форму, как и метрическая, но ее основное отличие в измененном углу между вершинами. Этот угол равен 55 градусам, что и отличает ее по конструкции от метрической нарезки. Для обозначения размеров дюймовой резьбы используется единица измерения — дюймы. В 1 дюйме 25,4 мм, а для обозначения дюймов используется два штриха. Дюймовая резьба может также быть крупной и мелкой, и характеризуется количеством ниток на один дюйм. Закрутить гайку с метрической резьбой на деталь с дюймовой нарезкой не получится, как и наоборот.

Резьба дюймовая и метрическая бывают наружными и внутренними, а основными их техническими параметрами являются:

- Шаг — это расстояние между двумя вершинами витков

- Глубина — расстояние от вершины до основания

- Угол профиля — это расстояние в градусах между боковыми частями профиля в плоскости оси

- Наружный диаметр — размер заготовки в области наличия нарезки, измеряемый по вершинам витков

- Внутренний диаметр — это расстояние, которое соответствует размеру цилиндра с присутствующими витками

Параметры резьбы

Когда известно отличие метрической резьбы от дюймовой нарезки, можно приступать к рассмотрению вопроса о том, как научиться пользоваться резьбомером. Хотя этот прибор имеет простую конструкцию, но далеко не каждый способен правильно произвести соответствующие измерения (к тому же многие не знают о том, что существует специальный инструмент). От правильности выполненных действий зависит эффективность соединения.

Понятие шага резьбы

Резьба применяется для соединения самых различных изделий. Для определения резьбы болта нужно рассматривать расстояние меду одноименными боковыми сторонами профиля. К особенностям этого понятия отнесем нижеприведенные моменты:

- Для определения основных параметров требуется провести измерение.

- Неточный результат можно узнать при применении линейки.

- Для повышения точности измерений нужно проанализировать несколько нитей. Именно поэтому в зависимости от протяженности резьбовой поверхности проводится анализ от 10 до 20 витков.

- Рекомендуется проводить замеры в миллиметрах. В некоторых случаях число переводится в дюймы.

Параметры резьбы

Расстояние между впадинами можно измерять при использовании специального инструмента. Резьбомер представлен сочетанием специальных стальных пластин, которые имеют специальные вырезы. На поверхности наносятся различные значения.

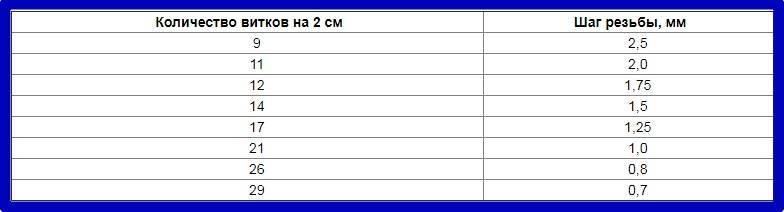

Как определяется шаг резьбы без резьбомера линейкой

Если под рукой не оказывается специального инструмента, то вовсе не обязательно спешить в магазин для его приобретения. Если нужно узнать значение шага резьбы, то сделать это можно без резьбомера. Для этого можно воспользоваться линейкой (лучше конечно взять в руки штангенциркуль). Надо отметить, что определение шага нарезки линейкой позволяет получить менее точный результат, чем при использовании резьбомера или штангенциркуля

Это важно учитывать, и если нужно получить точные показания, то лучше воспользоваться специализированным прибором

В этом разделе рассмотрим, как можно узнать шаг резьбы, имея под рукой только линейку. Многие наверняка догадались, как это сделать, но все же рассмотрим особенности процедуры подробно.

Для начала нужно отметить, что метрические и дюймовые нарезки изготавливаются с соблюдением соответствующих стандартов. Это позволяет определить расстояние между витками нарезки, не имея специального инструмента. Сделать это можно следующим образом:

- Расположить деталь (болт с резьбой) рядом с линейкой

- Внимательно посмотреть на вершины витков. Если они совпадают с миллиметровыми делениями линейки, то это значит, что шаг резьбы составляет 1 мм

- Если витки не совпадают с делениями шкалы линейки, тогда следует воспользоваться другим способом. Для этого нужно посчитать количество витков на детали в определенном диапазоне (на 1 или 2 см)

- Чтобы узнать шаг, нужно взять диапазон в миллиметрах и разделить на полученное количество витков, например, на диапазоне 20 мм было насчитано 17 витков. Если разделить 20 мм на 17 витков, то получим значение 1,17, что соответствует ближайшему стандартному шагу в 1,25 мм. Для проведения более точных подсчетов необходимо отнять один виток, так как отчет нужно проводить не с одного, а с нуля, поэтому получим 20/16=1,25 мм

- Чтобы не проводить расчеты, можно воспользоваться табличными значениями. Таблица для определения шага нарезки представлена ниже

Таблица определения шага метрической резьбы

Таблица определения шага метрической резьбы

Выше описана инструкция, как определить шаг для метрической резьбы. По аналогичному принципу осуществляется измерение для дюймовой нарезки

Для этого важно знать, что 1 дюйм равен 25,4 мм. Для определения шага дюймовой нарезки необходимо:

- Посчитать количество витков на расстоянии 25,4 мм, приложив к заготовке линейку

- Соответствующее количество витков указывает на шаг нарезки

- На расстоянии 25,4 мм или 1 дюйма может присутствовать от 4 до 28 витков

- Если изделие имеет короткую длину (меньше 25,4 мм), тогда измерения проводятся на участке в 2 раза меньшем, то есть, на 12,7 мм. Полученное значение количества витков нужно умножить на 2, получив при этом соответствующее количество витков на 1 дюйм

Чтобы убедиться в правильности проведенных действий, сверяем полученные значения с табличными.

Таблица для определения шага дюймовой резьбы

Таблица для определения шага дюймовой резьбы

Надо понимать, что для получения максимально-точных результатов, рекомендуется воспользоваться резьбомером.