Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

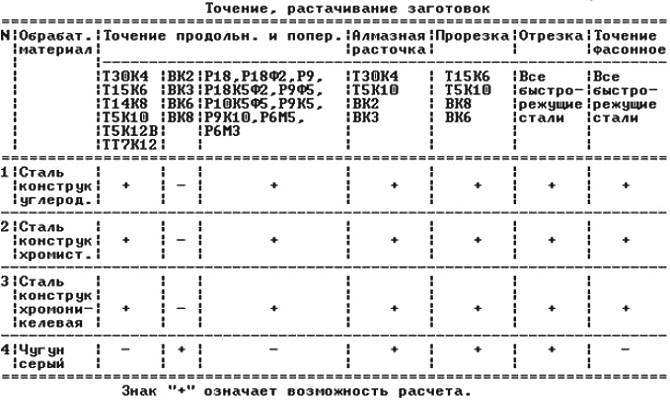

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Полезные статьи

Рекомендации по резке металла при помощи газового резака

Какое озеро в мире самое крупное

Компании по обработке металла в Нижнем Тагиле

Механическая обработка металлических заготовок

При механической обработке металла отделяют слой заготовки, в результате чего меняется его форма. Используют ручной инструмент и автоматизированные станки. Независимо от вида оборудования к его режущей части применяется механическое воздействие.

Заготовки обрабатываются на станках разных типов. Существуют следующие виды механического воздействия на металлическую заготовку:

- сверление;

- точение;

- строгание;

- фрезерование;

- шлифование.

Детали, имеющие форму вращения, вытачиваются. Круглые отверстия проделываются методом сверления, а продольные пазы – строгания. На фрезировальных станках можно сделать деталь любой формы. Перед нанесением на черновую заготовку финишного покрытия и для удаления дефектов используют шлифовальное оборудование.

Зачастую при изготовлении отдельных частей металлоконструкций обработку металла производят несколькими методами.

Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Выполнение декоративных элементов

Основные декоративные элементы, которые изготавливают на токарном станке, – это валик и желобок. Чаще всего между ними оставляют цилиндрический поясок. Комбинируя эти три несложные детали, можно вытачивать самые разные изделия из дерева: от карнизов до элементов мебели.

Работать будет проще, если выполнить предварительную разметку. Для этого достаточно линейки и простого карандаша. Пометки делают при выключенном станке, а когда заготовка начнет вращаться, их наводят с помощью того же карандаша. Достаточно поднести грифель к вращающейся поверхности, линия получится отчетливой и контрастной.

Работу начинают с того, что резцом проделывают канавку чуть в стороне от намеченной линии. Глубина канавки примерно 3 мм. Наклоняя режущую часть в одну сторону и в другую, расширяют канавку.

Остается придать валику правильную форму, для этого резец устанавливают точно посредине канавки и медленно проворачивают ручку, позволяя режущей кромке снимать лишнюю древесину. Точно так же делают другую сторону валика.

Создавать желобки удобно с помощью полукруглого резца. Медленно передвигая его по заготовке между пометками, снимают лишнюю древесину, постепенно увеличивая глубину выемки. Придать законченность желобку можно с помощью косого резца. Им формируют переход от желобка к валику или цилиндрическому пояску.

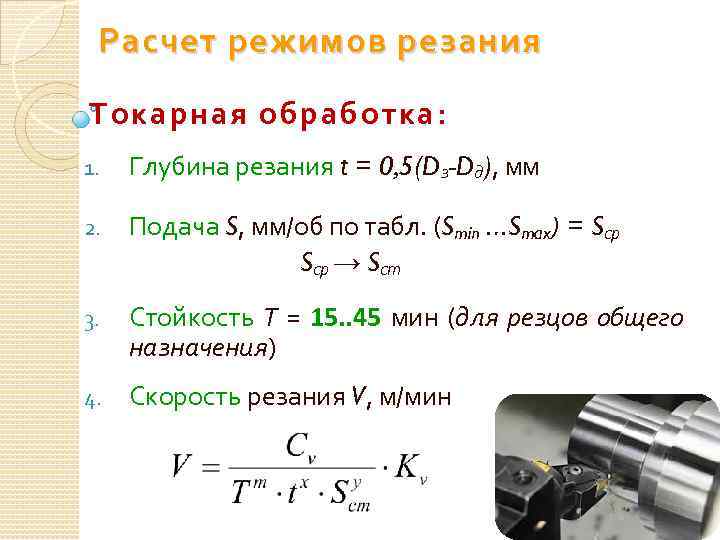

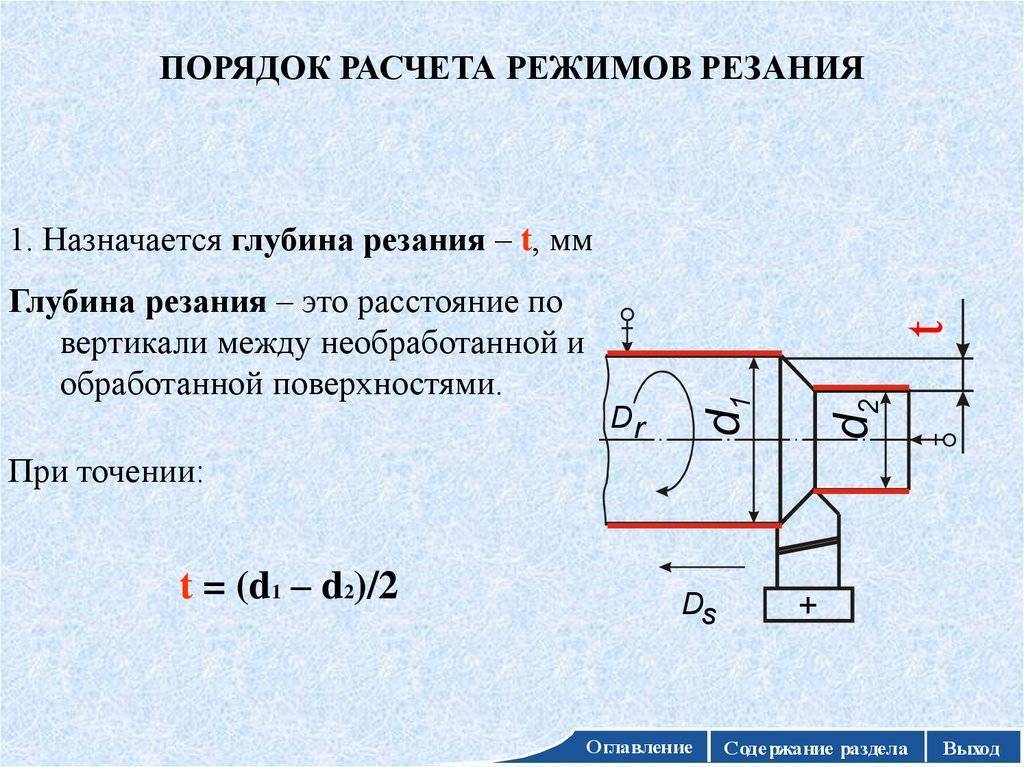

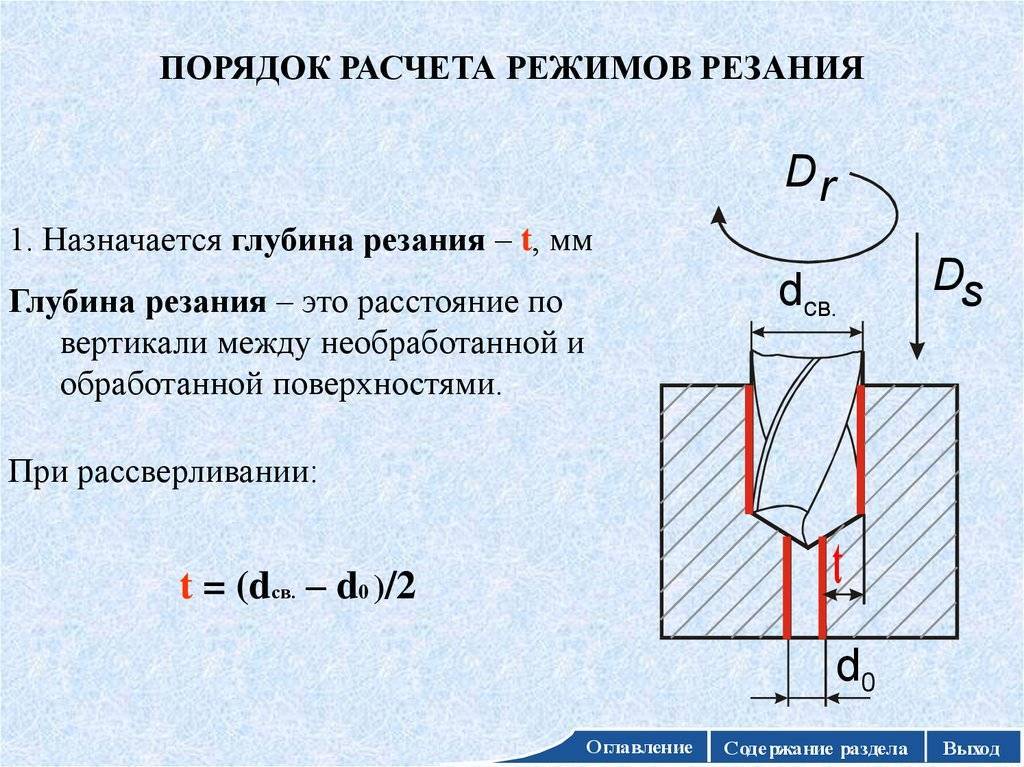

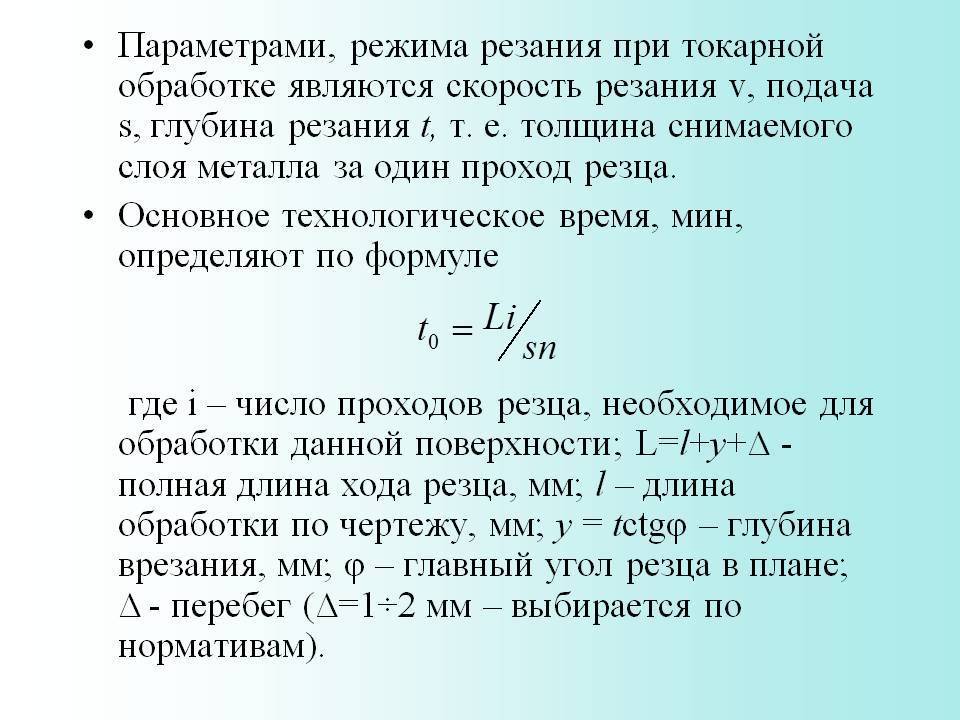

Схема расчета режимов

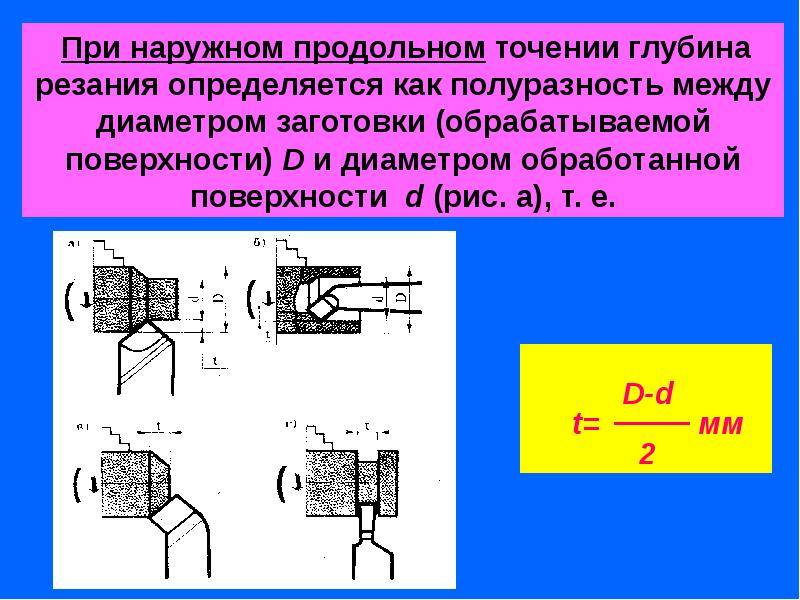

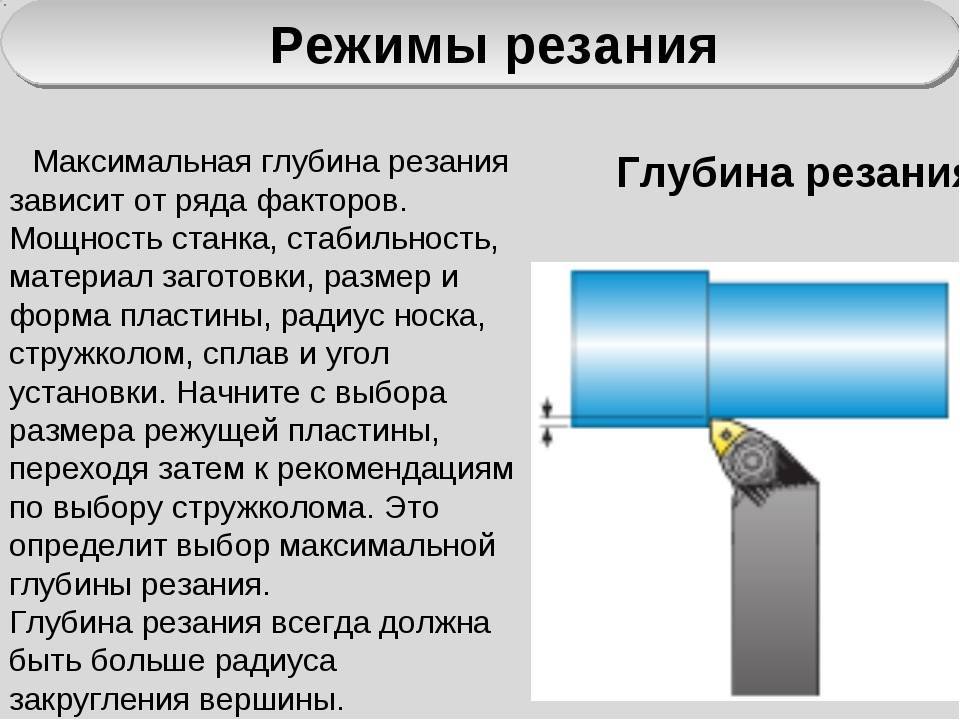

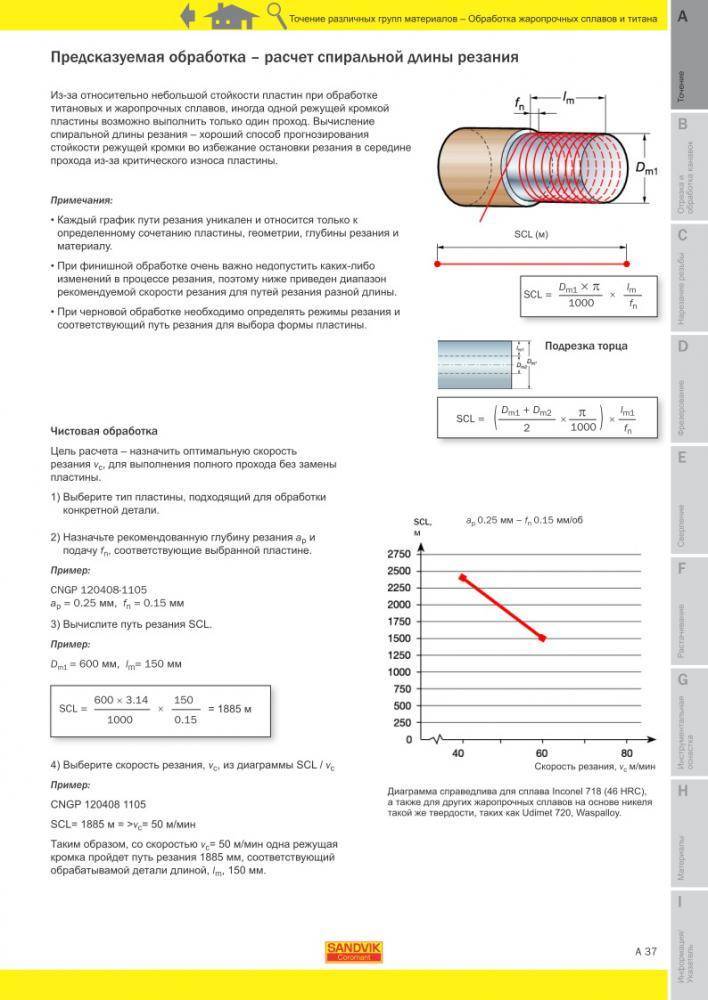

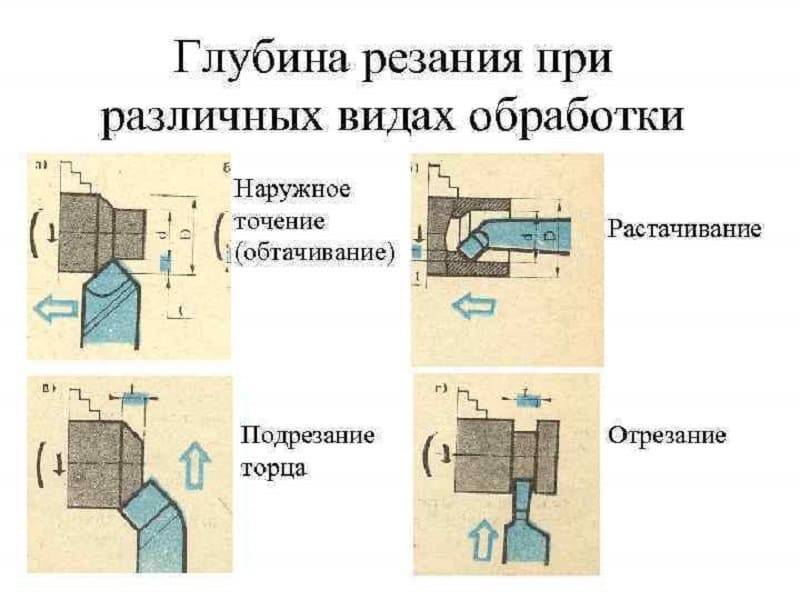

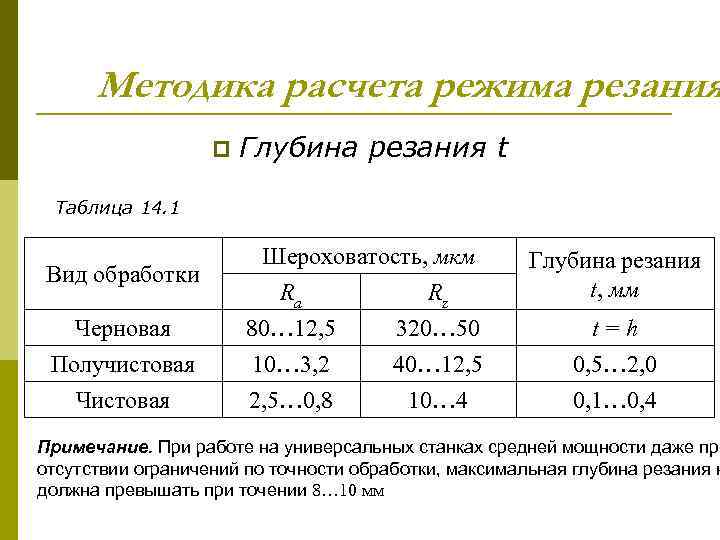

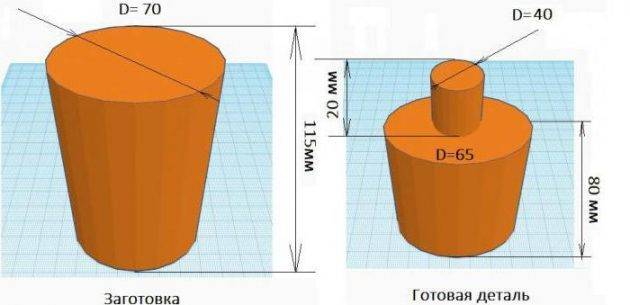

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

t = (D 1 – D 2)/2,

где D 1 – исходный размер, D 2 – получаемый размер.

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

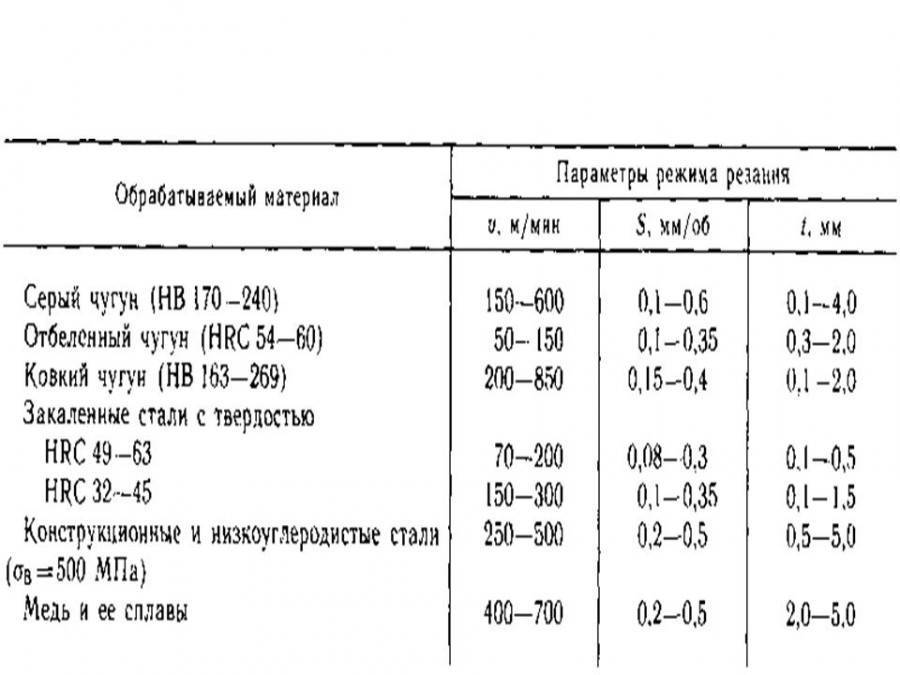

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

- твердости пластины;

- мощности привода;

- жесткости системы СПИД.

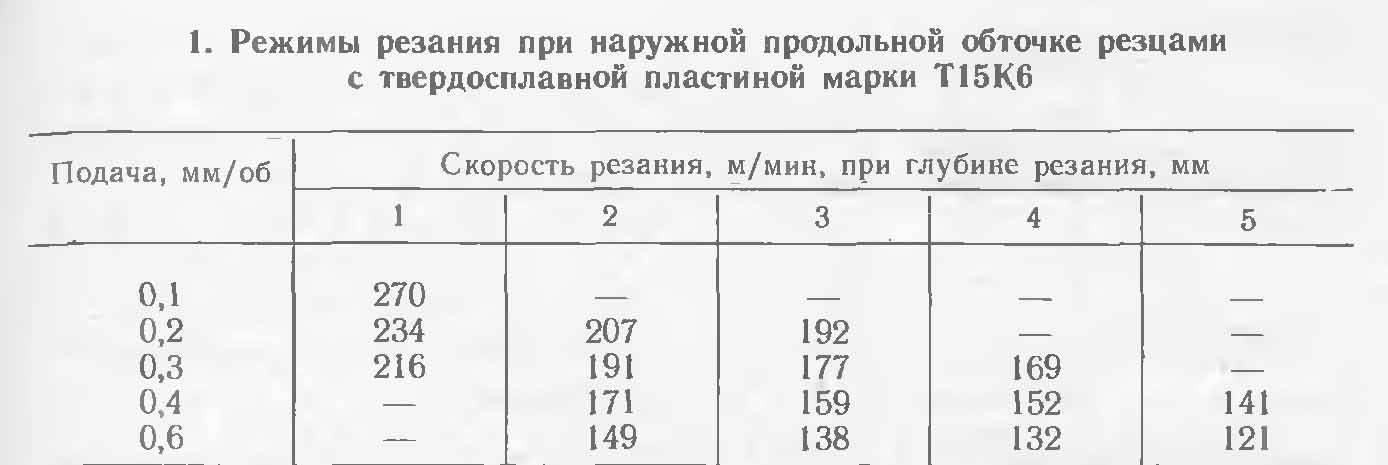

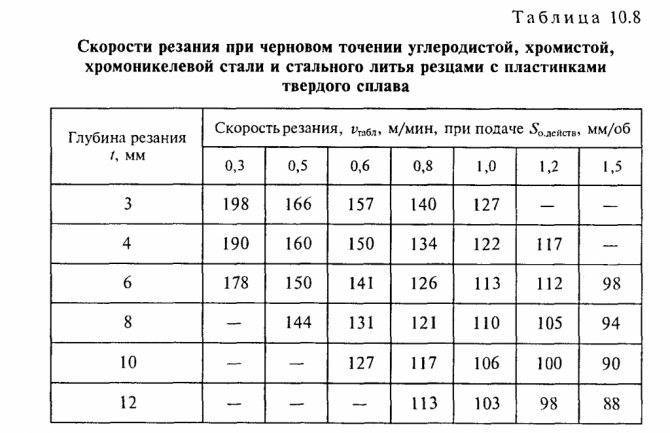

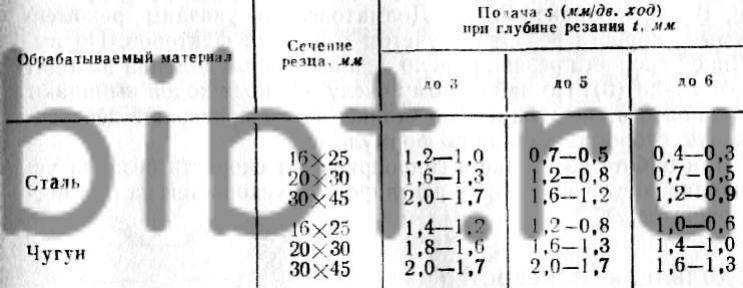

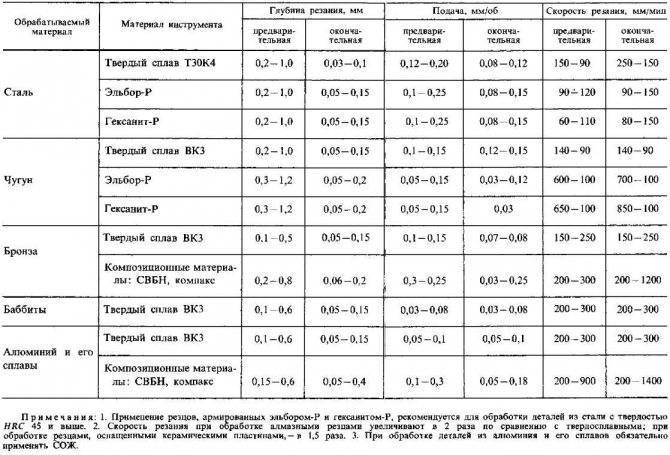

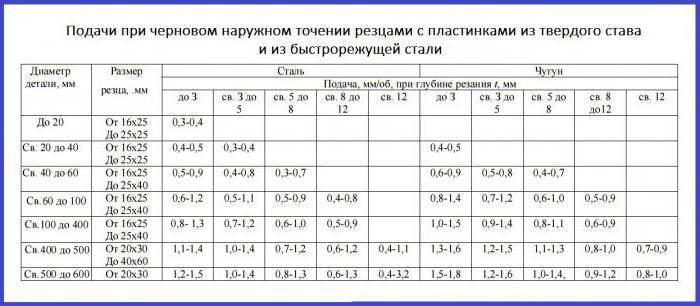

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

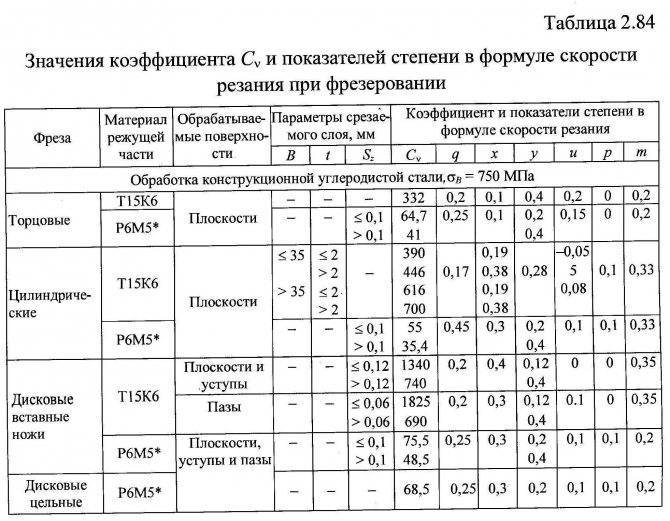

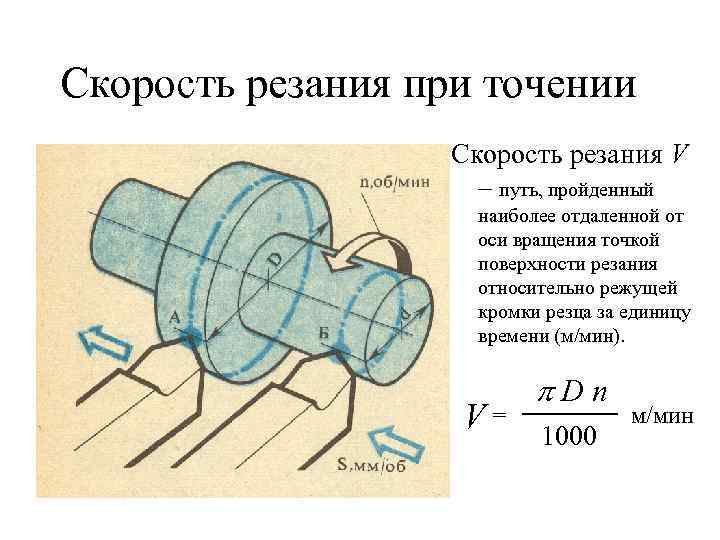

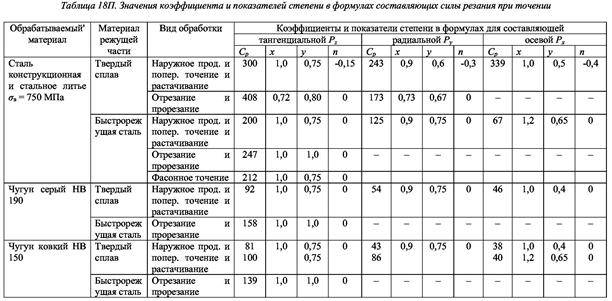

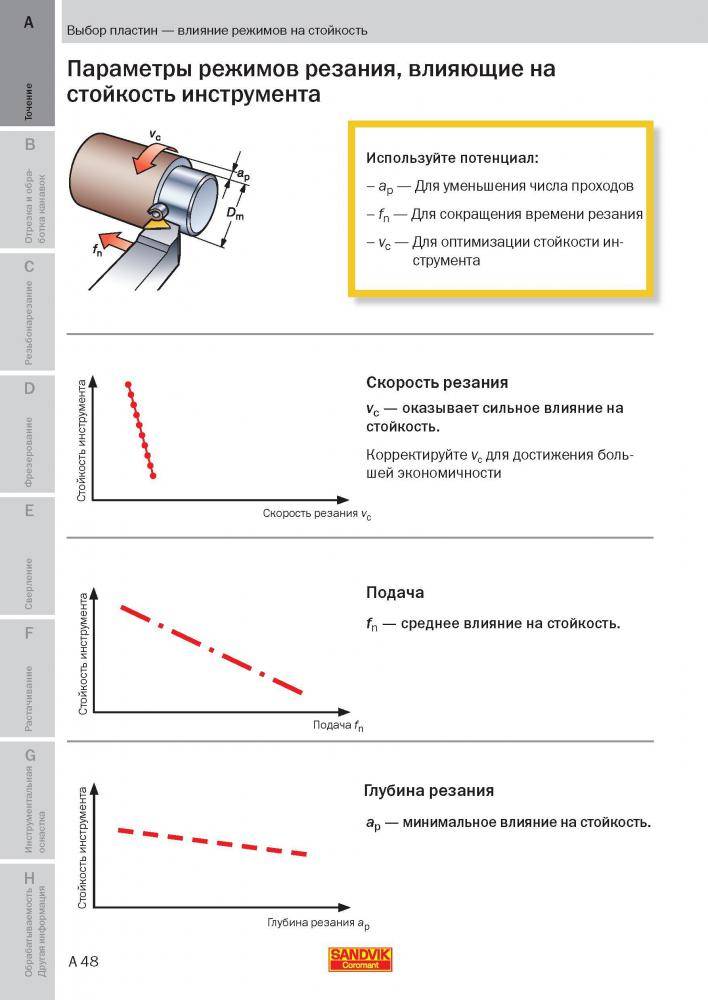

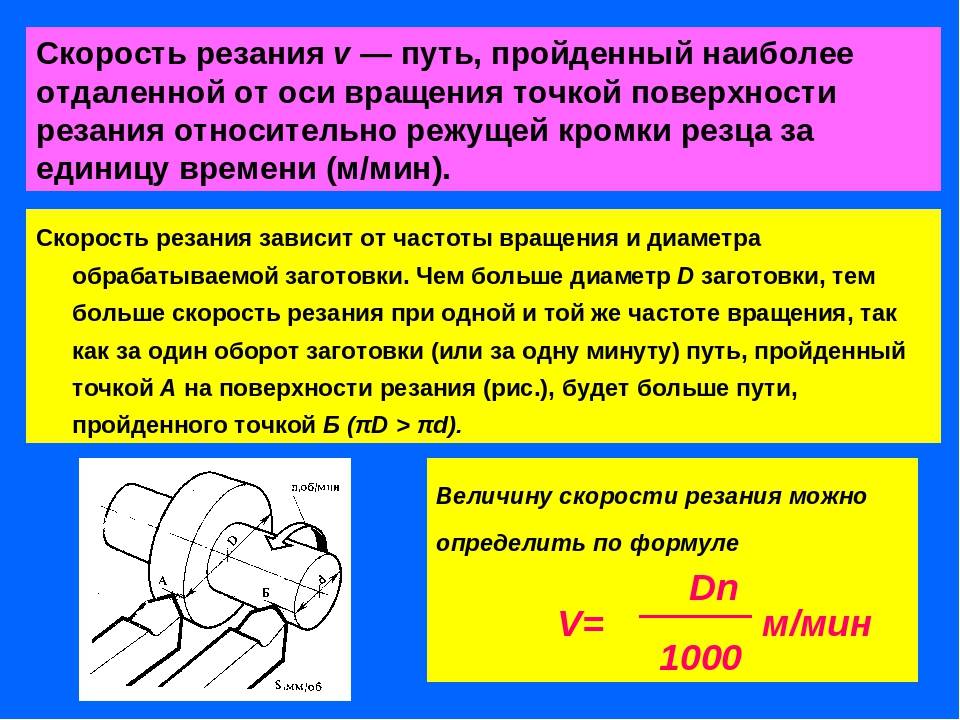

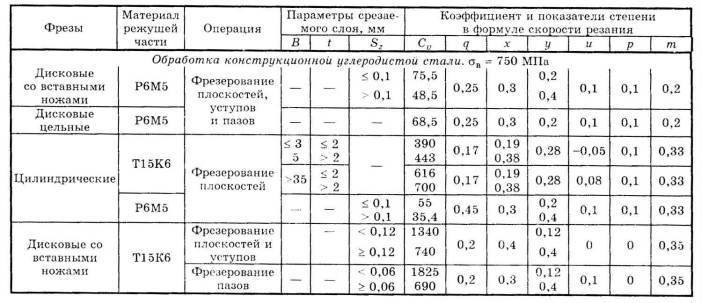

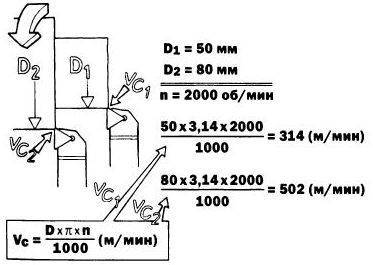

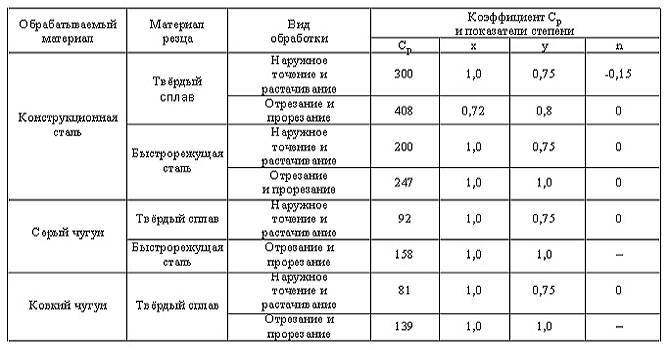

Скорость резания при токарной обработке вычисляется по формуле:

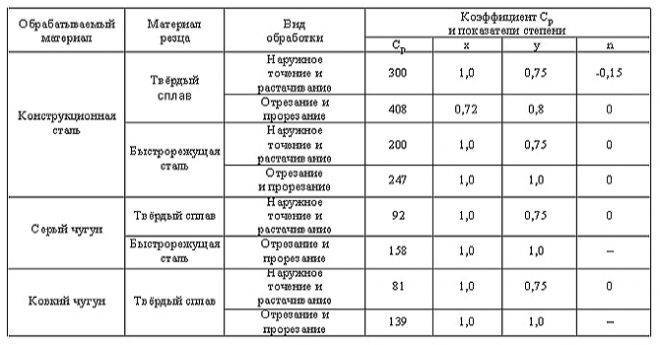

V=Cv/(T¹ • t² • s³)·Kv

где Сv – коэффициент, применяемый к обрабатываемому материалу заготовки и инструменту, 1 (x), 2 (y), 3 (m) – показатели степеней, Т – стойкость инструмента, Kv – поправочный коэффициент резания.

Kv зависит от:

- качества обрабатываемого материала;

- материала режущей пластины инструмента;

- поверхностного слоя заготовки.

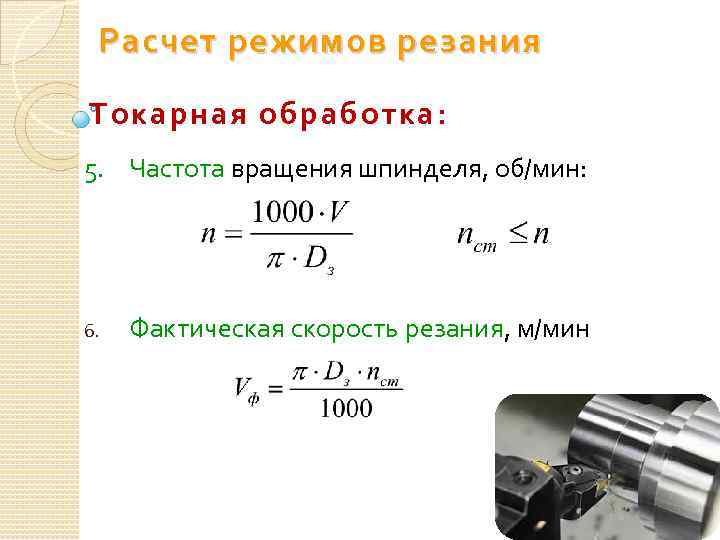

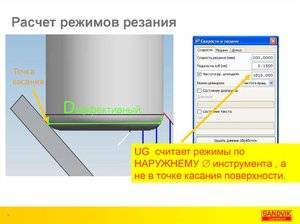

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

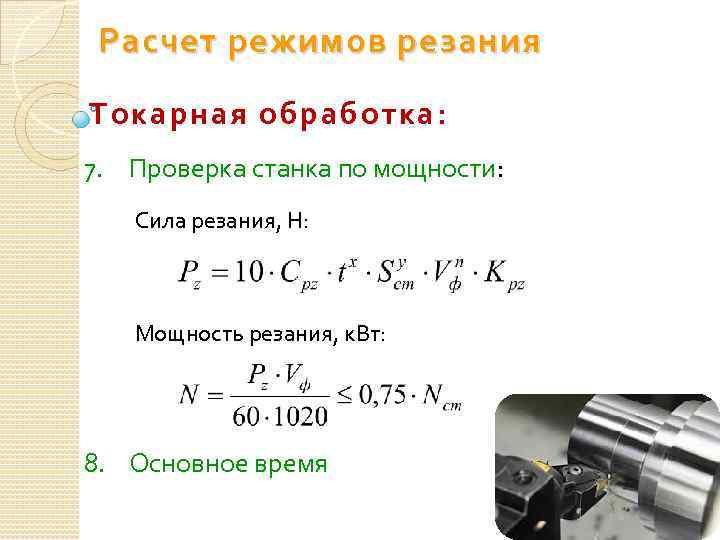

Далее, определяется эффективная мощность резания по формуле:

N э = (Pz · V)/(1020 · 60)

где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

Pz = 10·Cp·t¹·s²·V³·Kp

После определения необходимой мощности рассчитывается потребная мощность станка:

N п = N э /η

где µ – КПД станка, закладывается заводом-изготовителем.

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.

Приемы растачивания сквозных и глухих отверстий

Главная / Слесарное дело / Комплексные работы / Растачивание цилиндрических отверстий на токарном станке / Приемы растачивания сквозных и глухих отверстий 4 апреля 2012

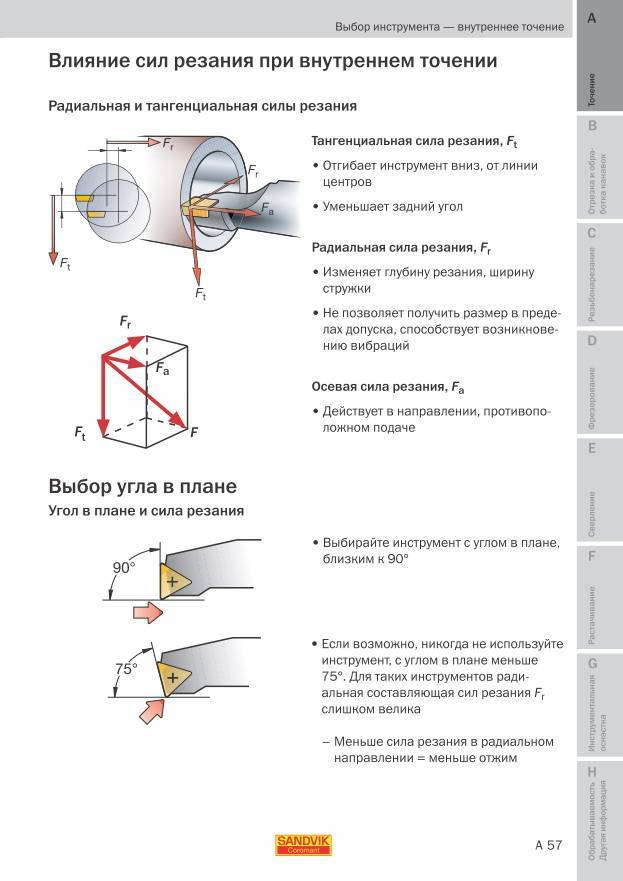

Растачивать отверстия (внутренние цилиндрические поверхности) сложнее, чем обтачивать наружные поверхности. Основная трудность — малая жесткость расточного резца.

Сквозные отверстия растачивают расточными резцами, показанными на рисунке.

Смотрите рисунок – Расточной резец для сквозного отверстия

Для этого обрабатываемую заготовку крепят в патроне токарного станка. Проверяют надежность крепления заготовки и резца. Растачивают сначала черновым резцом, который при помощи маховичка суппорта плавно подводят к обрабатываемому отверстию.

Установив при помощи маховичка суппорта глубину резания, плавно сообщают резцу продольную подачу. Величину подачи для растачивания выбирают, учитывая жесткость резца, глубину резания и материал заготовки. Сделав один проход, резец отводят в первоначальное положение. Так поступают, пока не получат отверстие требуемого диаметра.

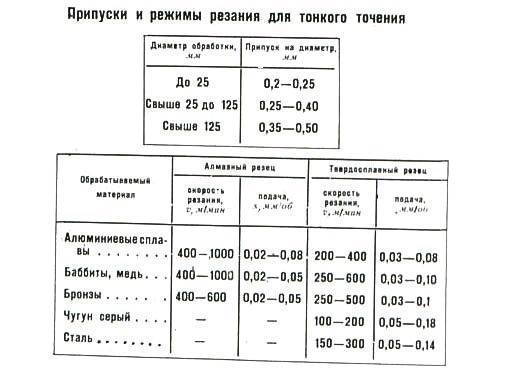

Для чистовой обработки отверстий применяют тонкое (алмазное) растачивание, которое ведут на высокой скорости резания, но при малых глубине резания и подаче. Растачивают чистовыми резцами и резцами с пластинками из твердого сплава. Приемы и последовательность растачивания те же, что и при черновом растачивании.

Глухие отверстия растачивают резцами, показанными на рисунке.

Смотрите рисунок – Расточной резец для глухого отверстия

При растачивании глухих отверстий резец необходимо перемещать в продольном направлении строго на глубину обрабатываемого отверстия.

Величину прохода резца устанавливают, нанеся мелом риску на державке резца. Приемы работ остаются те же, что и при растачивании сквозных отверстий.

Вопросы

- Какими резцами растачивают сквозные и глухие отверстия?

- Расскажите о последовательности приемов растачивания сквозных отверстий?

- Как определяют глубину прохода резца при растачивании глухих отверстий?

Упражнение

Изготовить корпус плашкодержателя по технологической карте, помещенной ниже.

Технологическая карта на изготовление корпуса плашкодержателя

| Материал | Ст. 3 | |||

| Заготовка | Пруток | |||

| № п/п | Последовательность обработки | Эскиз обработки | Инструменты | Оборудование и приспособления |

| рабочий | разметочный иконтрольно-измерительный | |||

| 1 | Подрезать торец заготовки | Резец подрезной | Линейка измерительная | Патрон токарный трехкулачковый |

| 2 | Проточить заготовку под наружный размер корпуса плашкодержателя | Резец проходной | Штангенциркуль | Патрон токарный трехкулачковый |

| 3 | Просверлить по центру отверстие в заготовке | Сверло спиральное | Штангенциркуль | Патроны токарный трехкулачковый и сверлильный |

| 4 | Рассверлить отверстие в заготовке до диаметра, позволяющего войти головке расточного резца | Сверло спиральное | Штангенциркуль, линейка измеритель ная | Патроны токарный трехкулачковый и сверлильный |

| 5 | Расточить отверстие под размер плашки | Резец расточной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый |

| 6 | Отрезать по размеру деталь от заготовки | Резец отрезной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый |

| 7 | Снять фаски 1×45° на корпусе плашко-держателя | Резец проходной | – | Патрон токарный трехкулачковый |

«Слесарное дело», И.Г.Спиридонов, Г.П.Буфетов, В.Г.Копелевич

Как почистить поролоновый матрас в домашних условиях

Игровой клуб JET: особенности и краткий обзор

Кофе в нашем доме

Утеплитель Isoroc

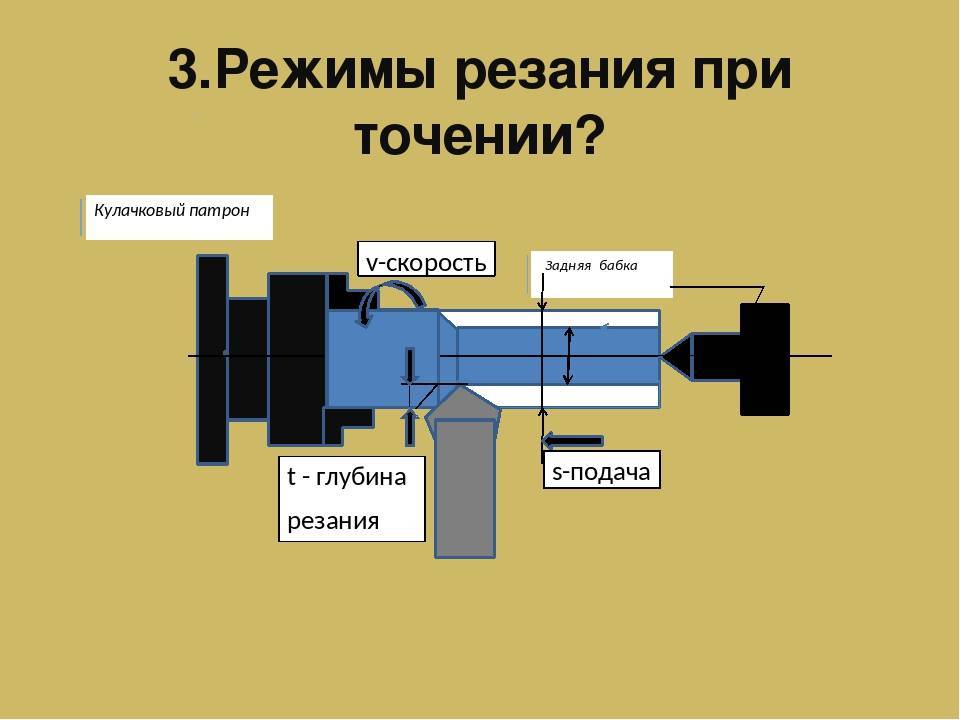

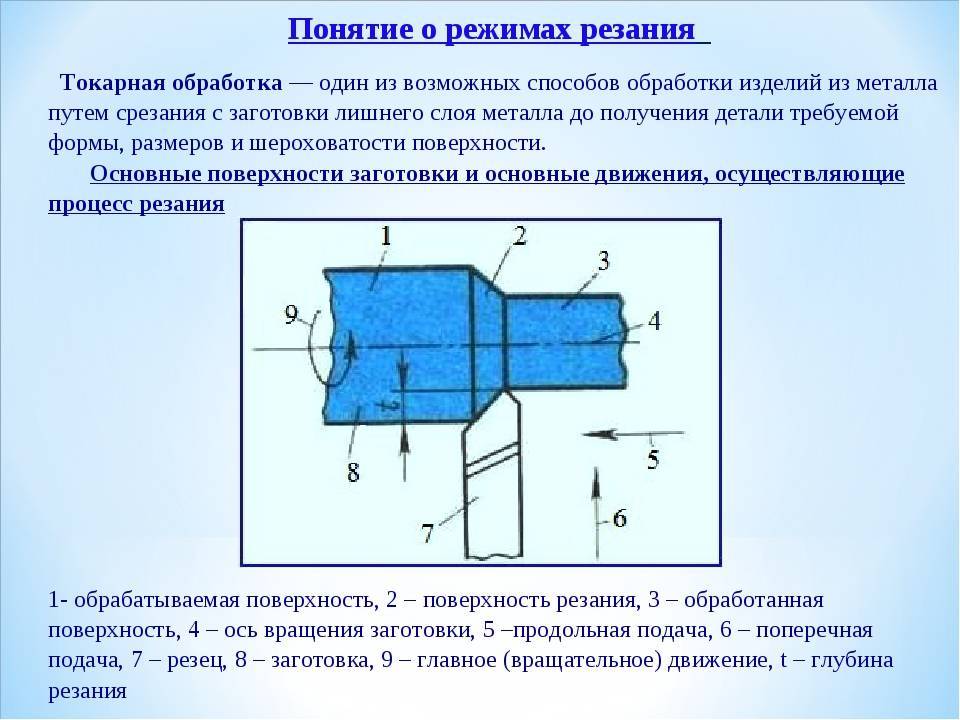

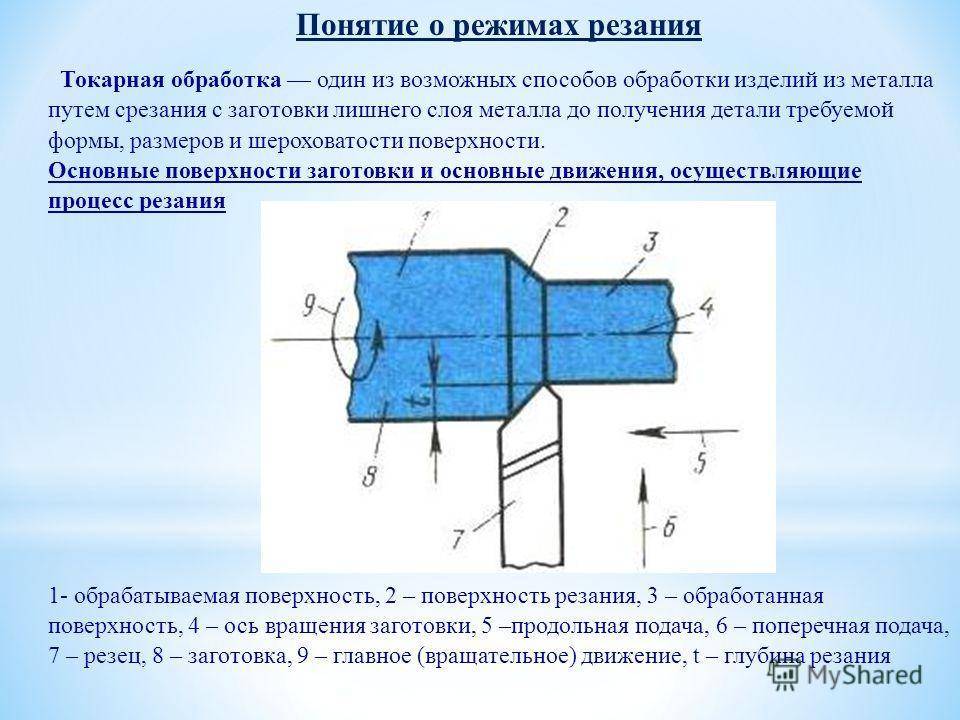

Основные элементы режимов

Режим резания при токарной обработке – это комплекс параметров работы металлорежущего станка, направленный на достижение оптимальных результатов. К ним относятся следующие элементы: глубина, подача, частота и скорость вращения шпинделя.

Глубина – это толщина металла, снимаемая резцом за один проход (t, мм). Зависит от заданных показателей чистоты и соответствующей шероховатости. При черновом точении t = 0,5-2 мм, при чистовом — t = 0,1-0,5 мм.

Подача – расстояние перемещения инструмента в продольном, поперечном или прямолинейном направлении относительно одного оборота обрабатываемой детали (S, мм/об). Важными параметрами для ее определения являются геометрические и качественные характеристики токарного резца.

Частота вращения шпинделя – количество оборотов главной оси, к которой крепится заготовка, осуществляемое за период времени (n, об/с).

Скорость – ширина прохода за одну секунду с соответствием заданной глубины и качества, обеспеченная частотой (v, м/с).

Сила точения – показатель расходуемой мощности (P, Н).

Частота, скорость и сила – важнейшие взаимосвязанные элементы режима резания при токарной обработке, которые задают и оптимизационные показатели отделки конкретного объекта, и темп работы всего станка.

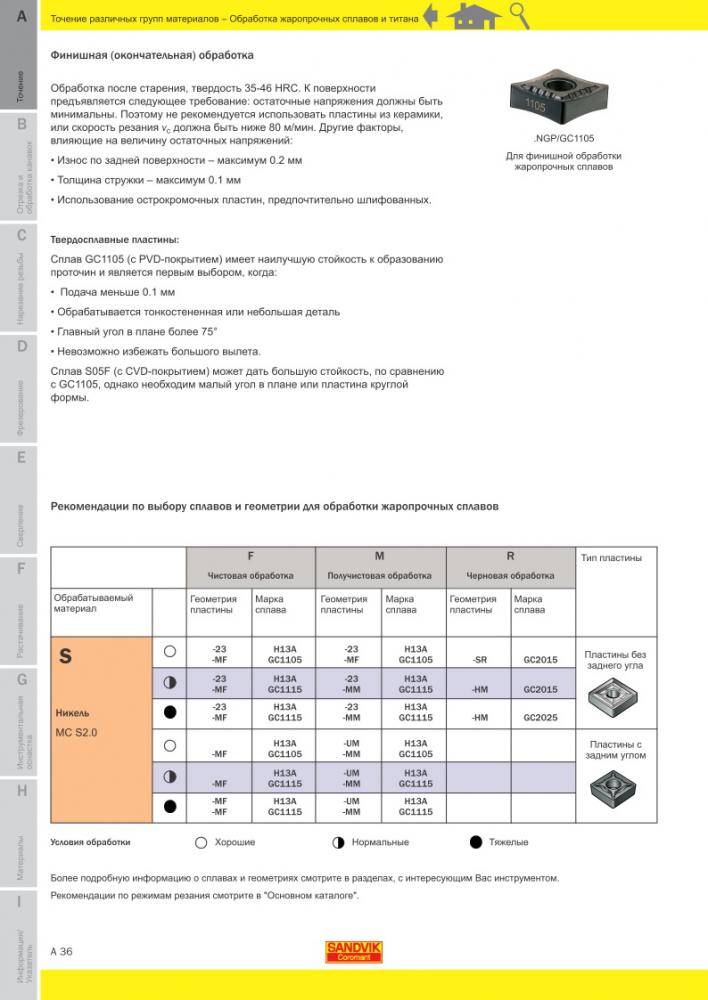

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность

Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

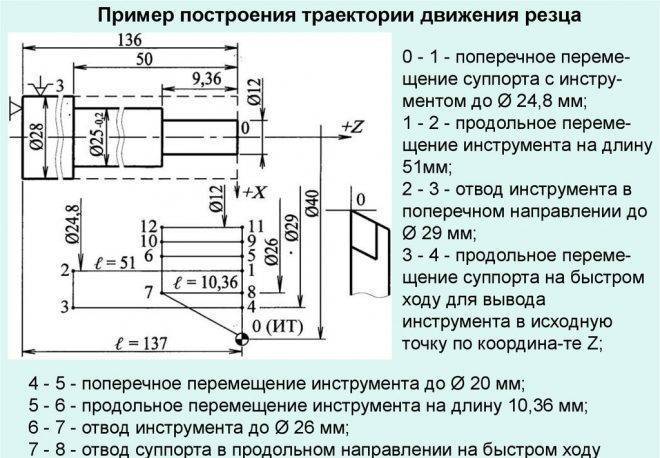

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

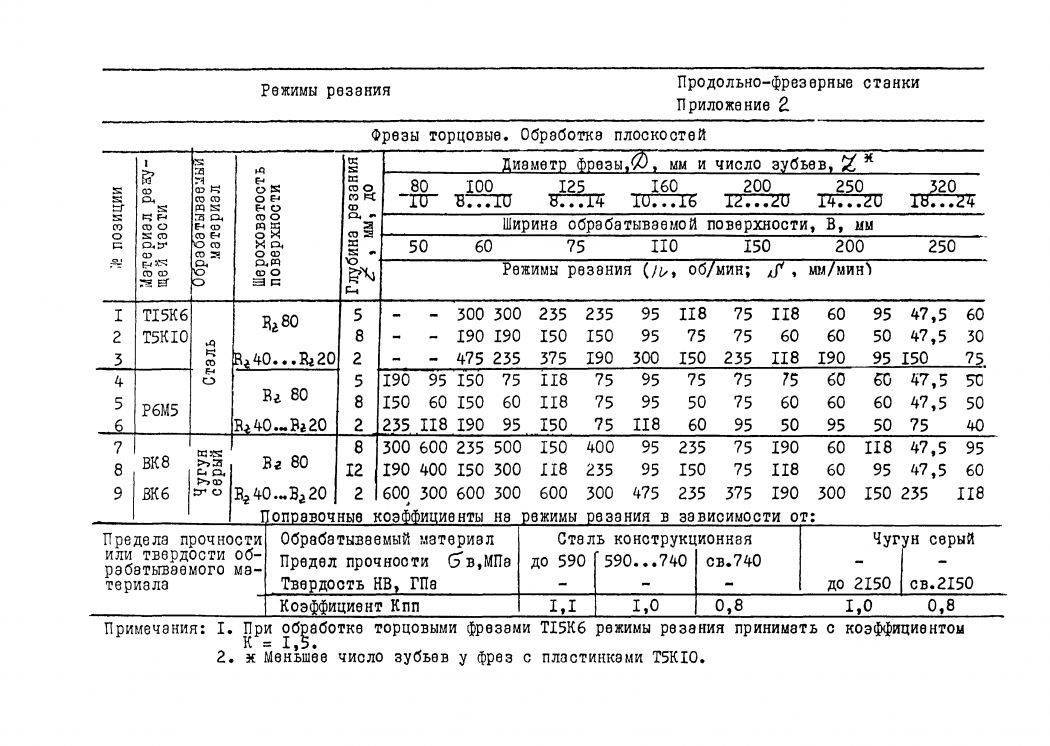

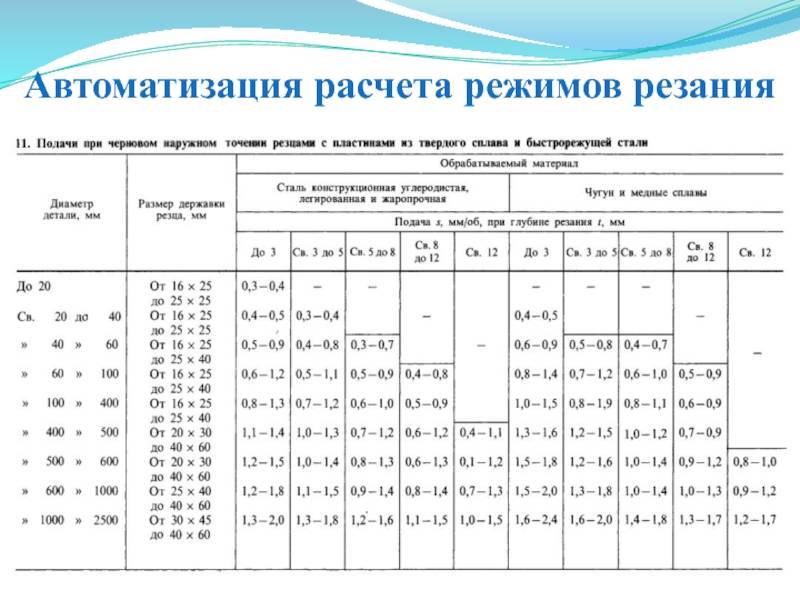

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

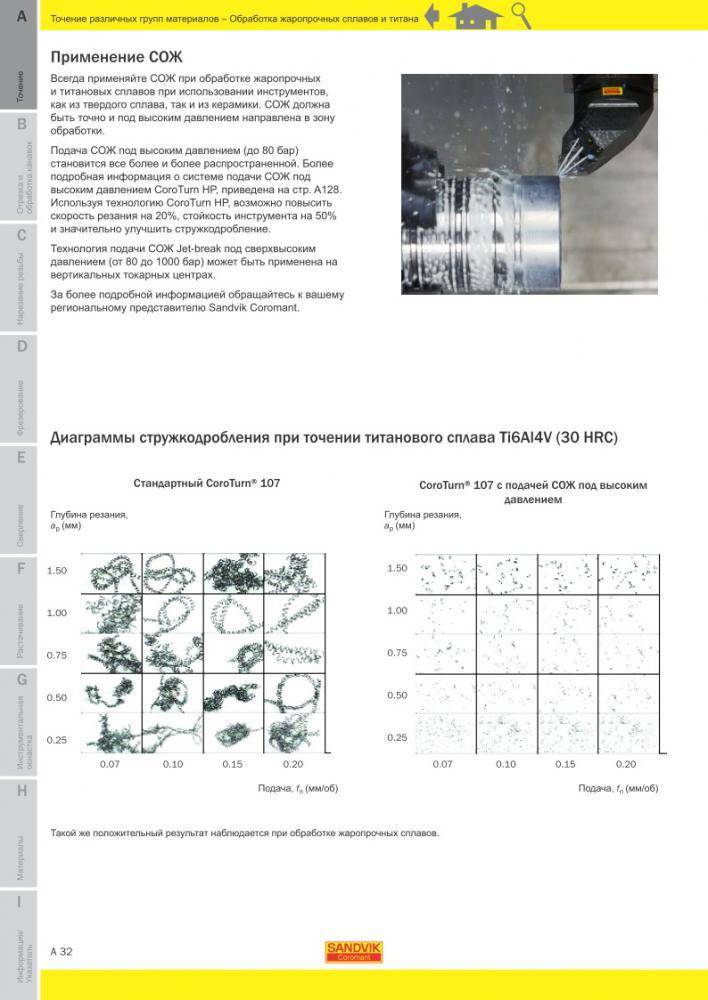

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

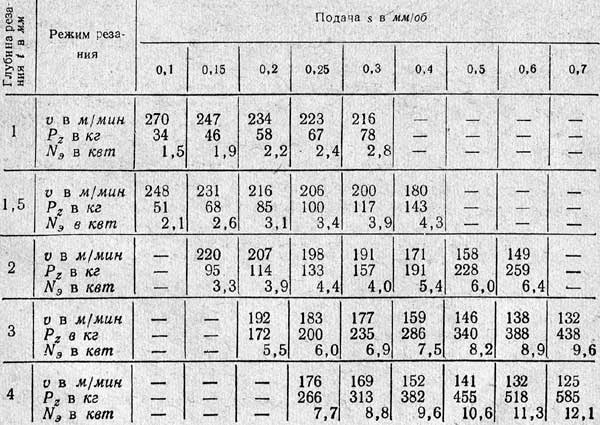

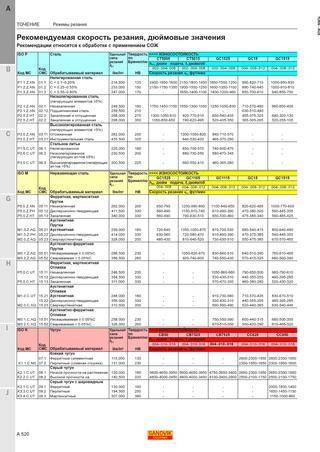

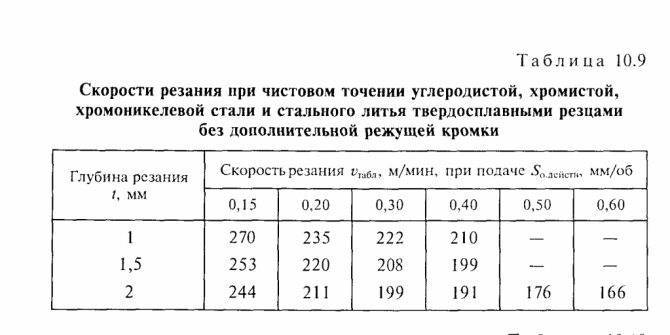

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

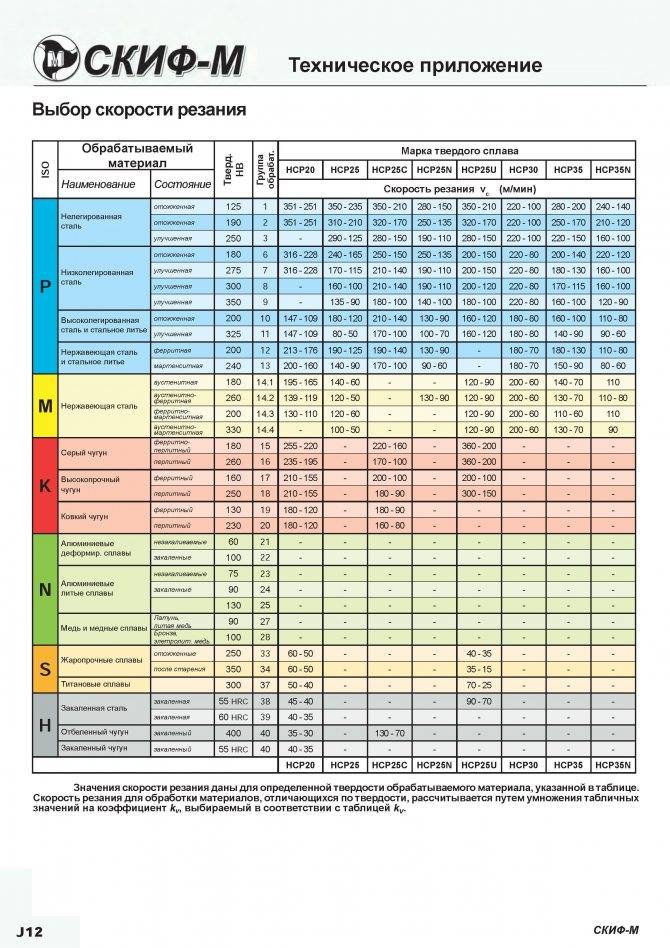

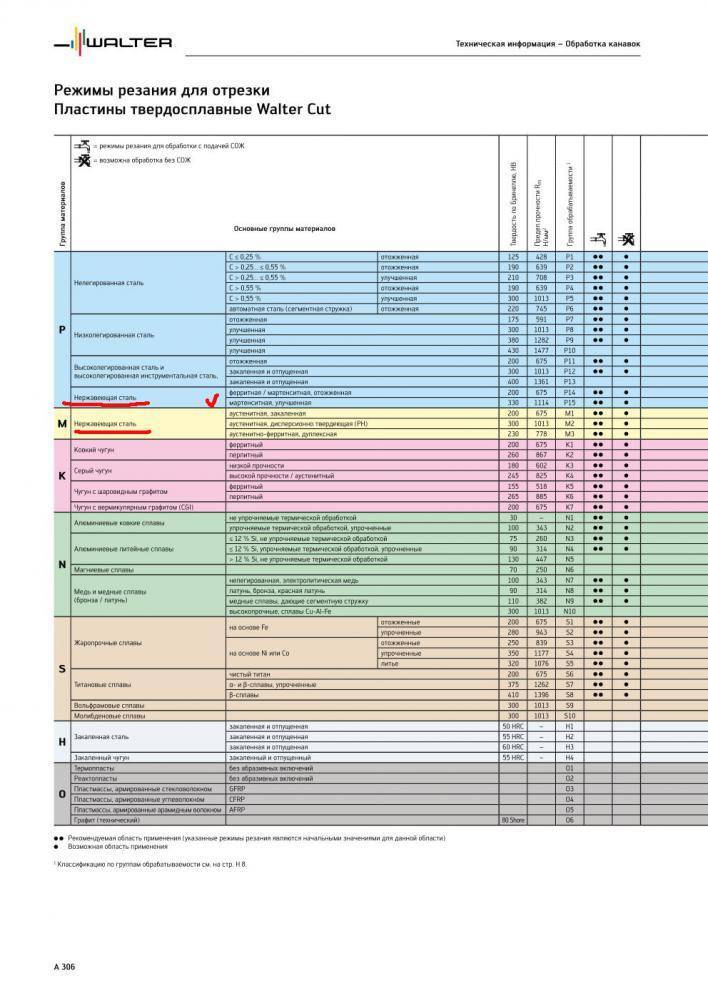

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

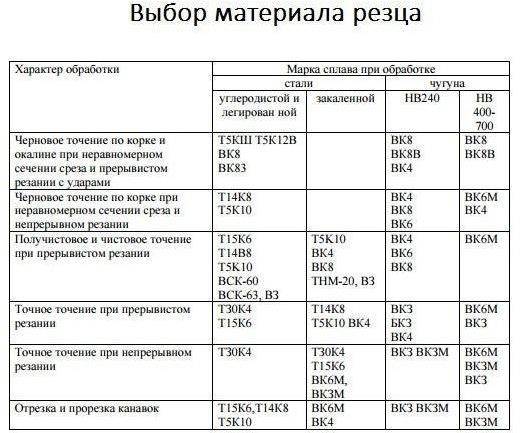

Выбор материала резца при токарной обработке

Способы вычисления

Как уже было сказано, режим резания при токарной обработке требует учета большого количества разных факторов и параметров. В процессе развития технологии многочисленные ученые умы разработали несколько комплексов, направленных на вычисление оптимальных элементов режимов резания для различных условий:

- Математический. Подразумевает точный расчет по существующим эмпирическим формулам.

- Графоаналитический. Совмещение математического и графического методов.

- Табличный. Выбор значений, соответствующих заданным условиям работы, в специальных комплексных таблицах.

- Машинный. Использование программного обеспечения.

Наиболее подходящий выбирается исполнителем в зависимости от поставленных задач и массовости производственного процесса.

1 Режим резания – что это такое?

Под таким режимом понимают комплекс из нескольких элементов, которые определяют условия осуществления операции резания. Его расчет производят так, чтобы была обеспечена самая производительная и экономически целесообразная обработка поверхности детали по показателям шероховатости и точности.

Режимы резания включают в себя следующие моменты:

- скорость резки;

- время стойкости рабочего приспособления, используемого для выполнения операции;

- подача и глубина резания;

- мощность и сила процесса.

Расчет режима резания можно проводить на основании справочных и нормативных документов, коих российская школа обработки разнообразных металлов собрала немало. Суть такого метода заключается в выборе требуемых значений из специальных таблиц. Подобный расчет гарантирует подбор оптимальных показателей всех элементов, а значит, обеспечивает и максимально эффективное выполнение операции резания.

Фото таблицы для расчета режимов резания

Фото таблицы для расчета режимов резания

Но он является очень громоздким. Специалисту необходимо проанализировать и сопоставить огромные массивы информации. При этом абсолютно все режимные характеристики напрямую связаны между собой. Как только один из них изменяет свое значение, остальные также становятся иными. Понятно, что в производственных условиях использовать табличную схему подбора режимов не всегда разумно.

В ряде случаев целесообразнее использовать расчетную (иногда ее называют аналитической) схему выбора режима. Ее смысл состоит в том, что специалист, применяя эмпирические формулы, производит расчет всех требуемых ему показателей. Абсолютно точное выполнение расчетов по аналитической методике обеспечивается тогда, когда известны такие паспортные характеристики токарного станка либо иного металлообрабатывающего агрегата:

- частота вращения шпинделя;

- мощность двигателя;

- величины подач.

На фото – таблица характеристик токарных станков для точения заготовок

На фото – таблица характеристик токарных станков для точения заготовок

Инструмент для точения: классификация

От качества и надежности токарных резцов в значительной степени зависит точность получаемых размеров и производительность обработки. Они должны обеспечивать:

- получение требуемой формы;

- размеры;

- качество поверхности;

- наибольшую производительность при минимальных силовых, а следовательно, энергетических затратах;

- технологичность в изготовлении;

- возможность восстановления режущих свойств;

- минимальный расход дорогостоящих инструментальных материалов.

Классифицировать токарные резцы можно по способу обработки:

- проходные;

- подрезные;

- отрезные;

- прорезные;

- галтельные;

- резьбовые;

- фасонные;

- расточные.

По материалу режущей части выделяют:

- инструментальные;

- быстрорежущие;

- твердосплавные:

- однокарбидные (вольфрамовые);

- двухкарбидные (титановольфрамовые);

- трехкарбидные (титанотанталовольфрамовые);

- минералокерамические;

- алмазы.

По конструктивному исполнению токарные резцы бывают:

- цельные;

- сборные;

- комбинированные.

Выбор типа токарного резца зависит от типа обрабатываемой поверхности (наружная, внутренняя), твердости материала заготовки, типа обработки (черновая, получистовая, чистовая), геометрических параметров и материала режущей части, державки.

Основные элементы

Какие элементы режимов резания при токарной обработке могут быть использованы? Несмотря на то что точение – это не всегда очень легкая операция, основные его элементы – это скорость, подача, глубина, ширина и толщина. Все эти показатели зависят в первую очередь от материала обрабатываемой детали и размера. Для очень маленьких деталей, например, скорость резания выбирают наименьшую, поскольку даже 0,05 миллиметров, которые случайно срезали, могут привести к браку всей детали.

Кроме того, очень важными показателями, от которых зависит выбор режимов резания при токарной обработке, являются этапы, на которых она производится. Рассмотрим основные элементы и этапы металлорезания более детально.

Проверка корректности рабочих параметров

Теоретические данные, полученные с помощью вычислений, способны дать результаты с довольно большими допусками. Чтобы окончательно выбрать оптимальный порядок, необходимо проверить эти выкладки на практике на наличие погрешностей. Отличаться могут как физические свойства материала, так и технические характеристики станка. В жизни не бывает абсолютно одинаковых агрегатов.

Корректировка режима обязательна каждый раз при:

- запуске новой серии;

- смене оборудования;

- замене партии заготовок.

При этом производится пробная обработка с плавным изменением всех рекомендуемых габаритов и выбираются значения, наиболее подходящие для этого случая. Похожие действия нужно повторить и при смене инструмента. Для бесперебойной эксплуатации рекомендуется подобрать норматив с достаточным запасом. Это позволит избежать брака и сэкономить время на переналадку.

Критерии эффективности точения

Детали, изготавливаемые с помощью токарной отделки, являются чаще всего составляющими ответственных механизмов. Требования выполняются с учетом трех основных критериев. Наиболее важным является максимальное выполнение каждого из них.

- Соответствие материалов резца и обтачиваемого объекта.

- Оптимизация между собой подачи, скорости и глубины, максимальная производительность и качество отделки: минимальная шероховатость, точность форм, отсутствие дефектов.

- Минимальные затраты ресурсов.

Порядок расчета режима резания при токарной обработке осуществляется с высокой точностью. Для этого существует несколько различных систем.

Как правильно рассчитать режим резания при сверлении

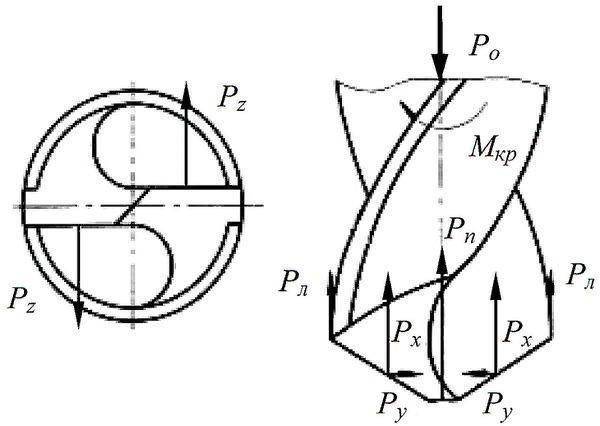

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров. Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

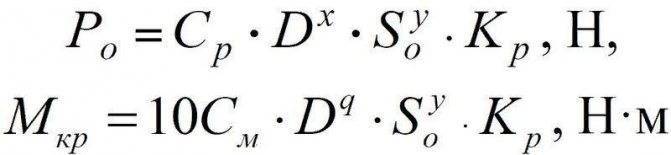

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача. Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания. К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Подача

Величина перемещения резца за один оборот заготовки именуется подачей. При черновом точении этот параметр выбирается максимально допустимым. При чистовой обработке величина подачи будет зависеть от требуемого квалитета шероховатости. Конечно же, подача зависит и от глубины резания и размера детали. Чем меньше деталь, тем меньшее число необходимо выбрать. Что же касается срезаемого слоя, то чем он больше, тем подача меньше. Для удобства существуют специальные таблицы. В них можно увидеть зависимость величины этого значения от других параметров. Кроме уже вышеописанных элементов, иногда требуется знать размер державки резца, так он также влияет на величину подачи. При выборе этого параметра существуют и определенные исключения. Так, при токарных режимах резания с ударными нагрузками, значение из таблицы необходимо умножить на коэффициент 0,85. А если обрабатывается жаропрочная сталь, то подача не должна превышать 1 мм/об.

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.