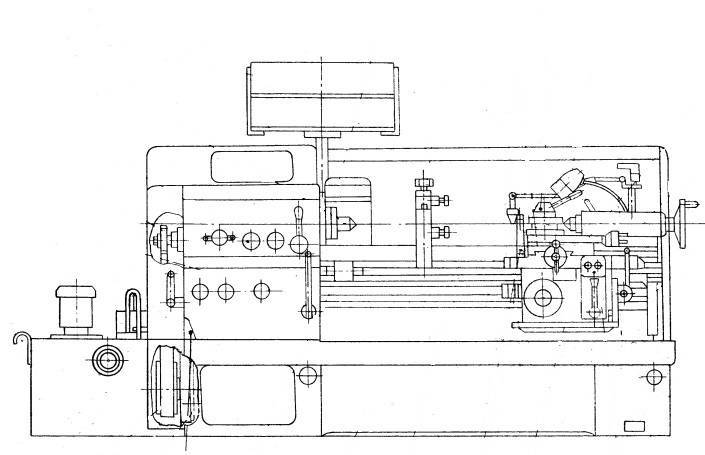

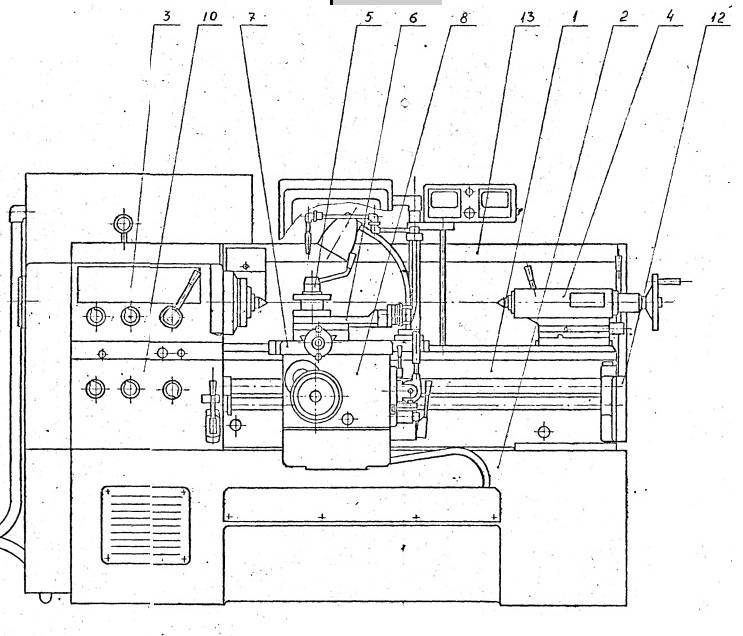

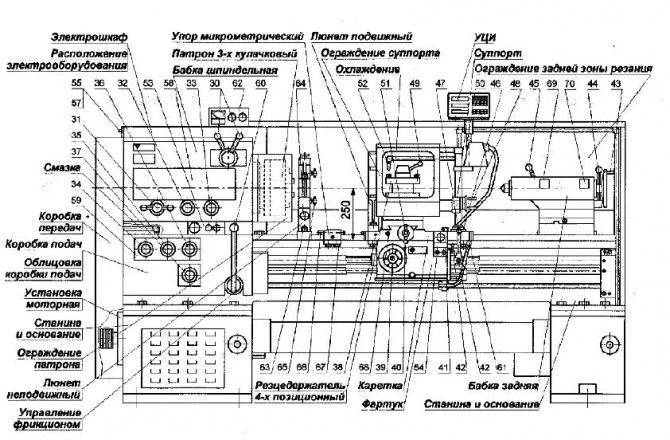

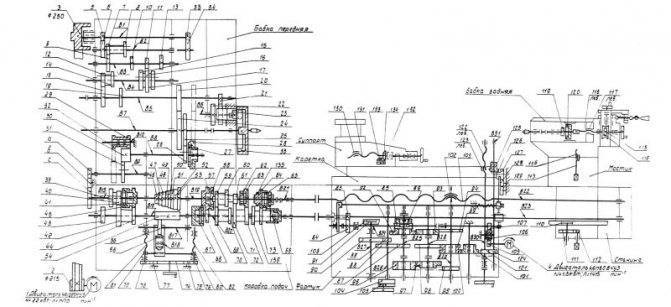

Расположение составных частей токарного станка с ЧПУ 1и611пмф3

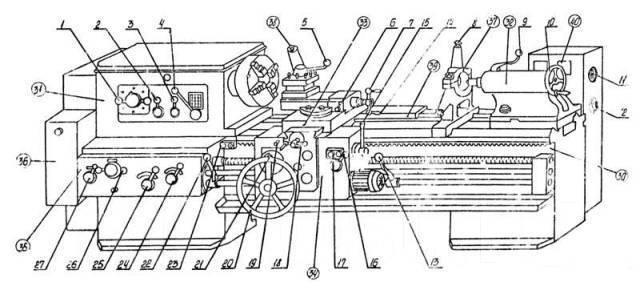

Расположение составных частей токарного станка 1и611пмф3

Спецификация составных частей токарного станка с ЧПУ 1и611пмф3

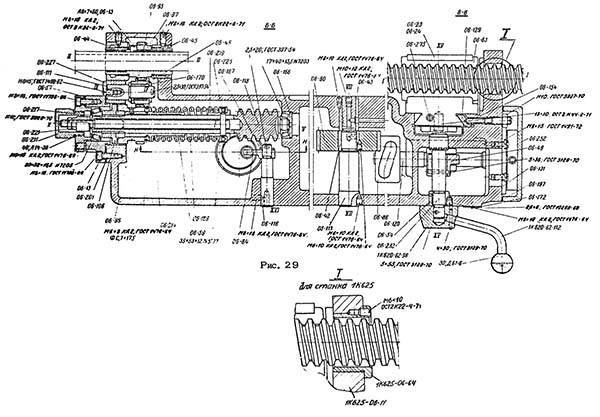

- Привод датчика для нарезания резьбы – 1И611ПМФ3.25.000

- Привод продольных подач – 1И611ПМФ3.32.000

- Короб – 1И611ПМФ3.85.000

- Ограждение патрона – 1И611ПМФ3.86.000

- Электрооборудование – 1И611ПМФ3. 90.000

- Электрошкаф – 1И611ПМФ3.91.000

- Блок питания – 1И611ПМФ3.92.000

- Станина – 1И611ПМФ3.000

- Редуктор – 1И611ПМФ3.18.000

- Суппорт – 1И611ПМФ3.61.000

- Головка револьверная – 1И611ПМФ3.69.000

- Гидрооборудование – 1И611ПМФ3.70.000

- Ограждение суппорта – 1И611ПМФ3.89.000

- Установка датчиков – 1И611ПМФ3.90.01.000

- Датчик установки нуля – 1И611ПМФ3.94А.000

- Бабка шпиндельная – 1И611ПУ.20.000

- Фартук – 1И611ПУ.50.006

- Привод поперечных подач – 1И611ПУ.56.000

- Бабка задняя – 1И611П.40.000

- Охлаждение – 1И611.70А.000

- Смазка – 1И611.72.000

* Приспособление для настройки инструмента – 1И611ПФ3.65.000

* Принадлежности – 1И611ПФ3.88.000

* Патрон поводковый – 1И611.80.000

* Патрон 3-х кулачковый – 1И611.81.000

* Планшайба с пазами – 1И611.82.000

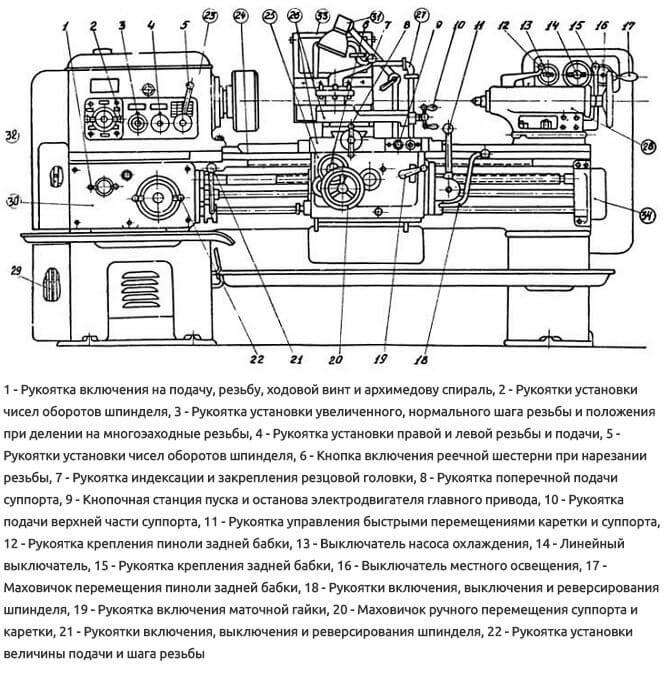

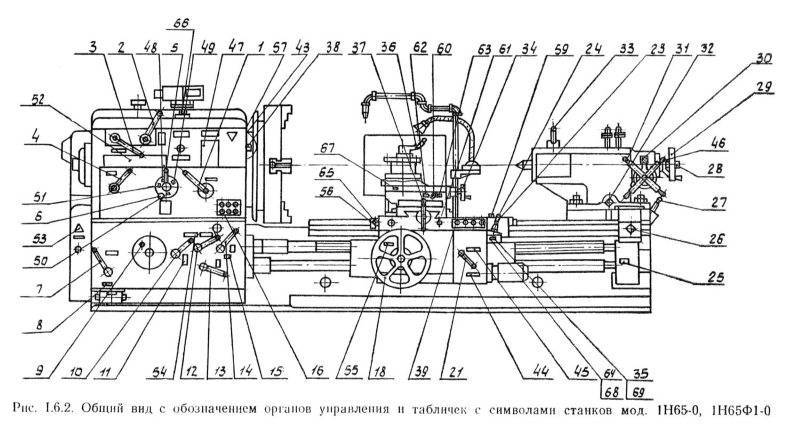

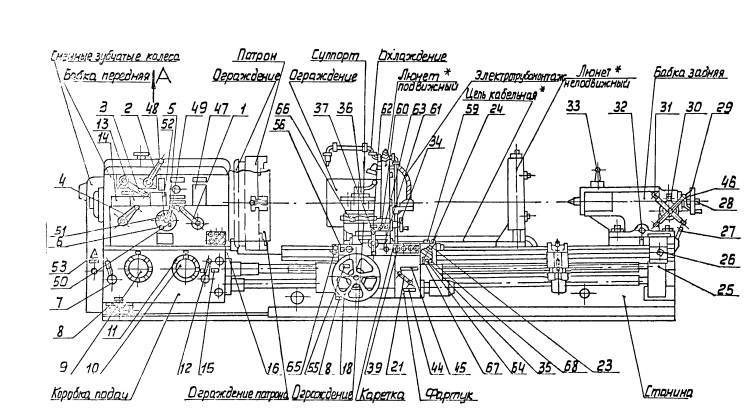

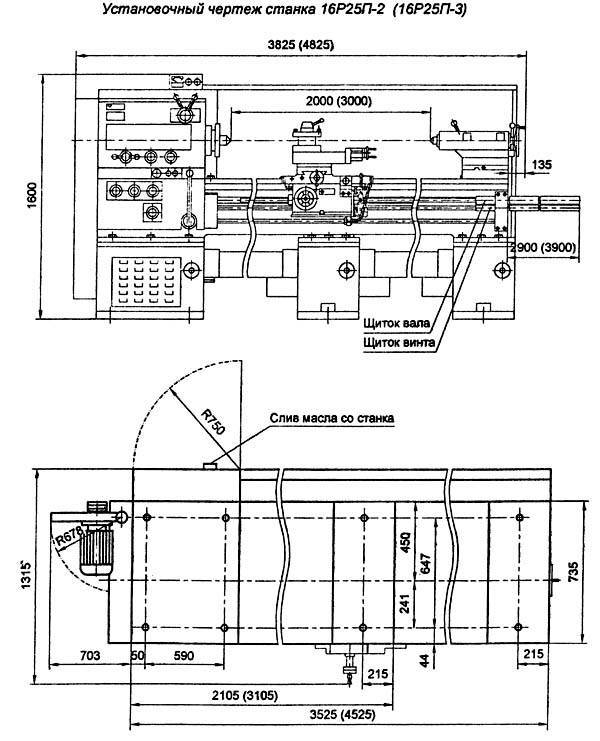

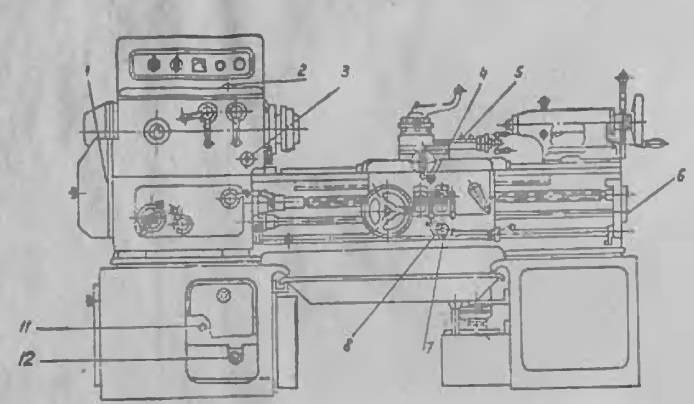

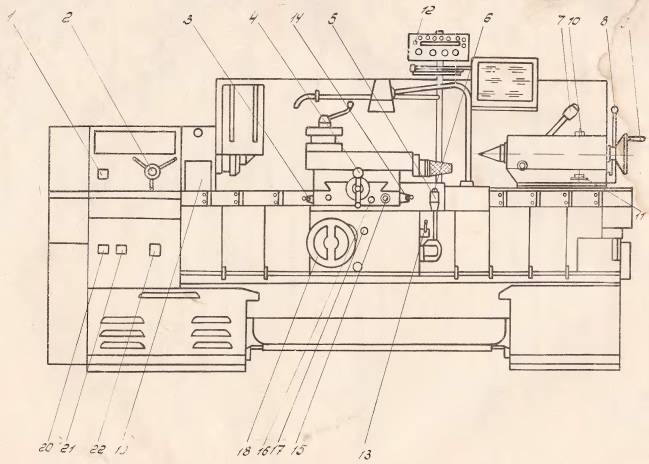

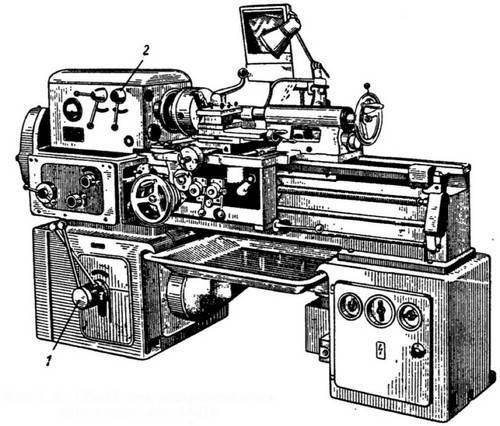

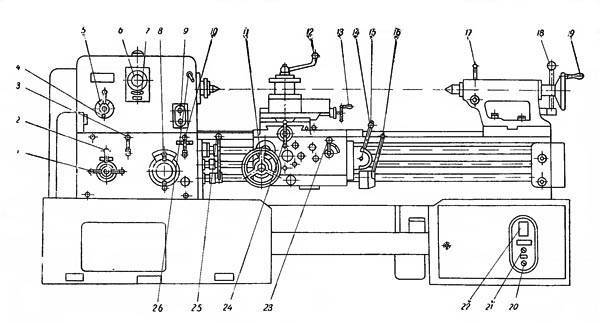

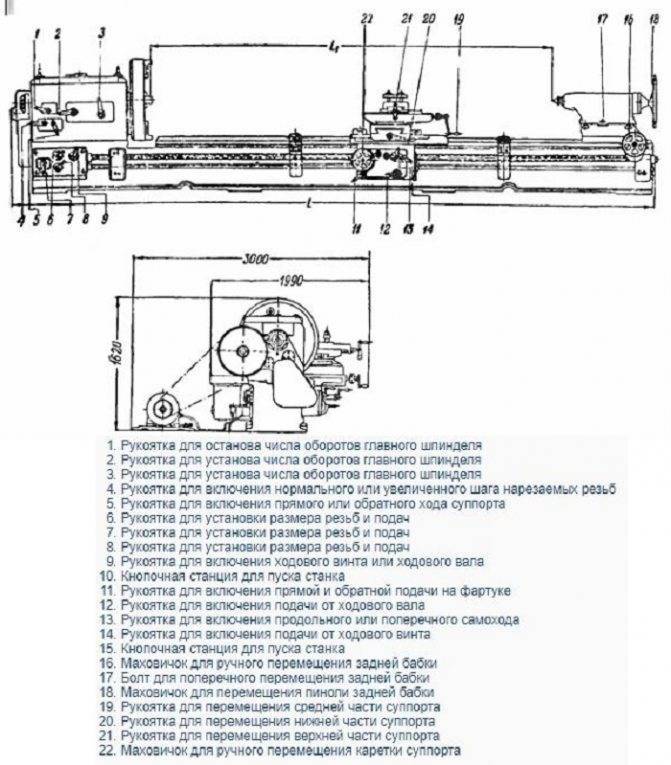

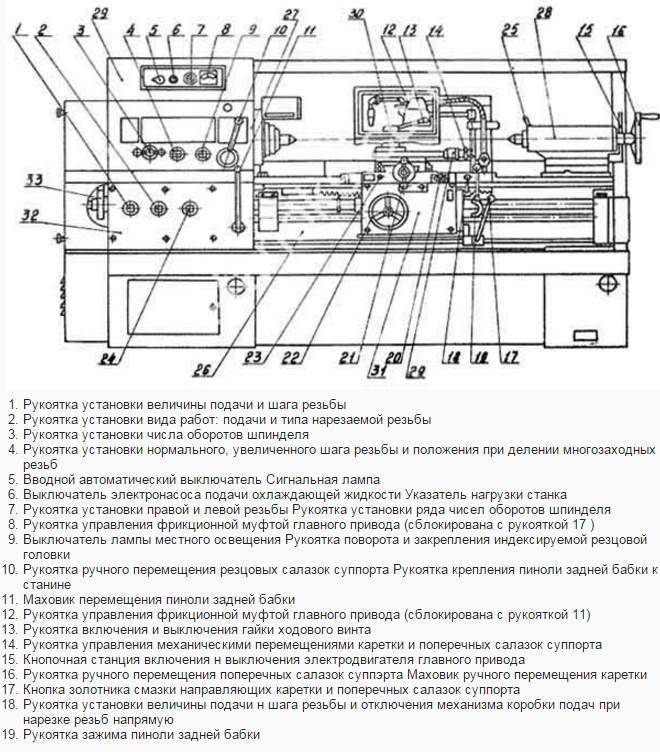

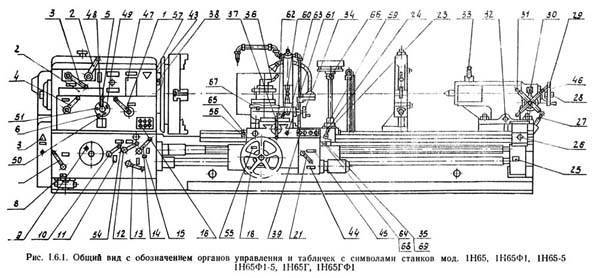

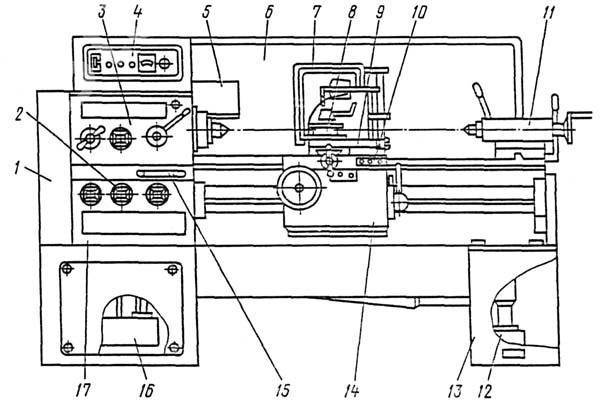

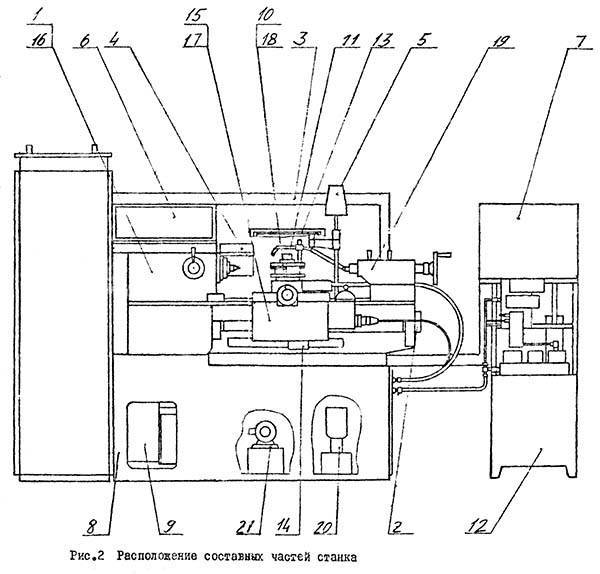

Расположение органов управления на пультах станка 1Н65

Расположение органов управления на пультах станка 1н65

Спецификация органов управления станком 1Н65

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- –

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- –

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- –

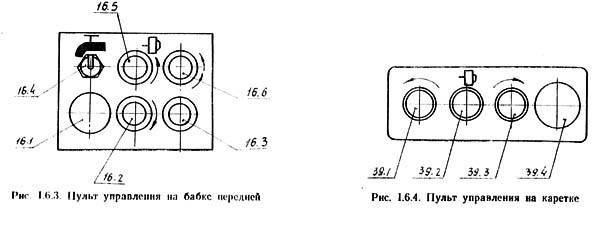

- Пульт управления на бабке передней

- 16.1. (SB1) Кнопка аварийного отключения «Стоп»

- 16.2. (SB11) Кнопка – шпиндель «Назад»

- 16.3. (SB6) Кнопка – шпиндель «Стоп»

- 16.4. (SA4) Переключатель охлаждения

- 16.5. (SB8) Кнопка – шпиндель «Вперед»

- 16.6. (SA7) Кнопка – шпиндель «Прерывистое вращение»

–

Маховик ручного перемещения каретки

–

–

Рукоятка включения гайки ходового винта

–

Рукоятка управления механическими ходами каретки и суппорта

Кнопка включения быстрых ходов каретки и суппорта

–

Валик ручного перемещения задней бабки

Рукоятка включения упора задней бабки

Толкатель стопорения шпинделя задней бабки с пинолью

Маховик быстрого перемещения пиноли задней бабки

Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

Рукоятка медленного перемещения пиноли задней бабки

Винт поперечного перемещения задней бабки

Рукоятка стопорения пиноли задней бабки

Рукоятка ручного перемещения резцовых салазок

Тумблер «Освещение включено»

Рукоятка поворота и крепления резцовой головки

Рукоятка ручной поперечной подачи суппорта

Вводной выключатель

Пульт управления на каретке

- 39.1 Кнопка – шпиндель «Вперед»

- 39.2 Кнопка – шпиндель «Стоп»

- 39.3 Кнопка – шпиндель «Назад»

- 39.4 Кнопка аварийного отключения «Стоп»

- Винт стопорения каретки

- Рукоятка включения механического перемещения верхнего суппорта

- Рукоятка включения механической поперечной подачи

- Тумблер переключения на точение конуса и цилиндров

- Рукоятка плунжерного насоса ручной смазки направляющих

- Винт фиксации кронштейна УЦИ

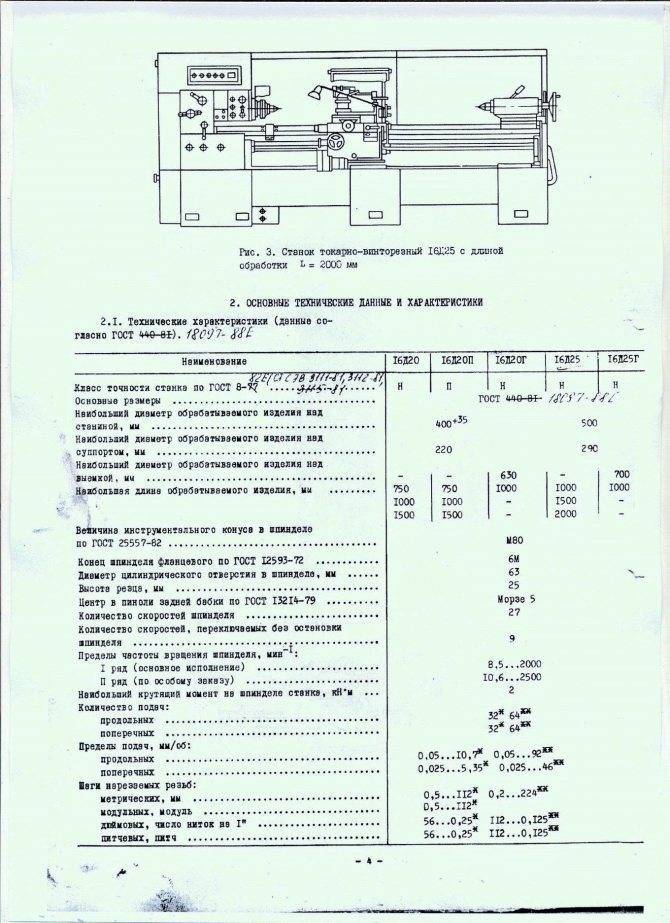

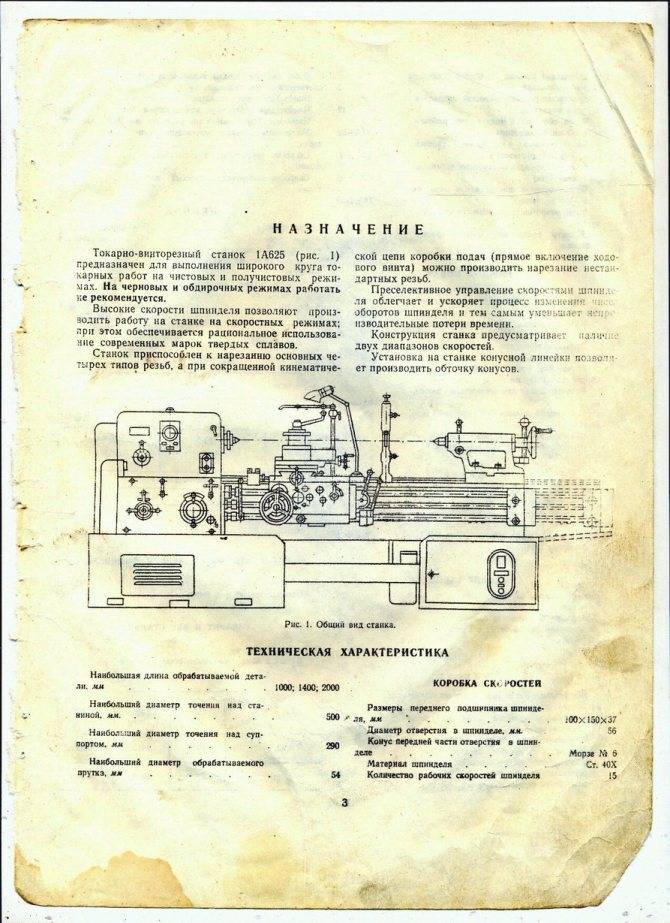

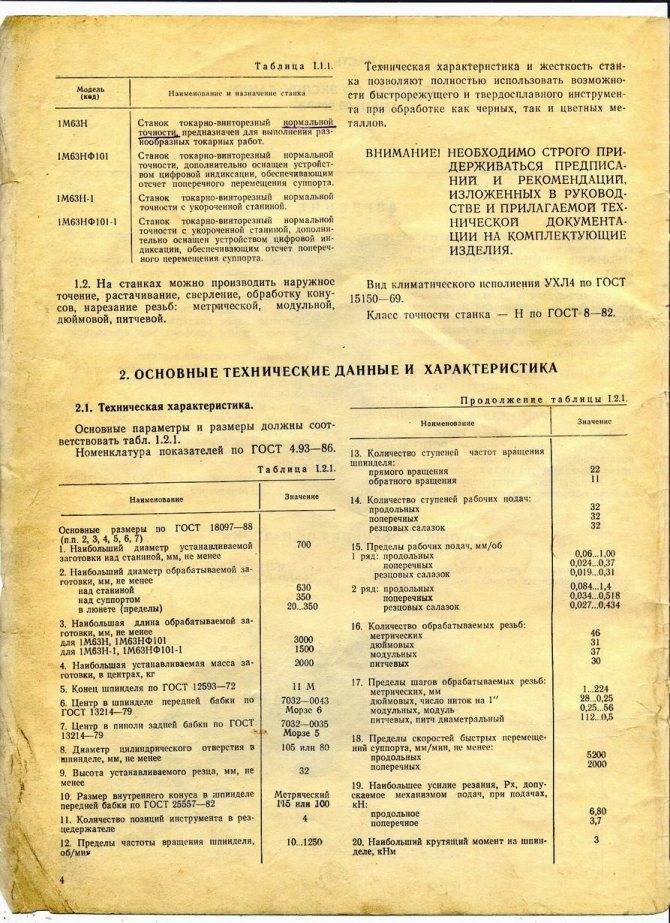

Технические характеристики токарного станка 165

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

Список литературы:

Универсальный токарно-винторезный станок 165. Руководство по обслуживанию и уходу, Рязань, 1970

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Регулирование токарно-винторезного станка 165

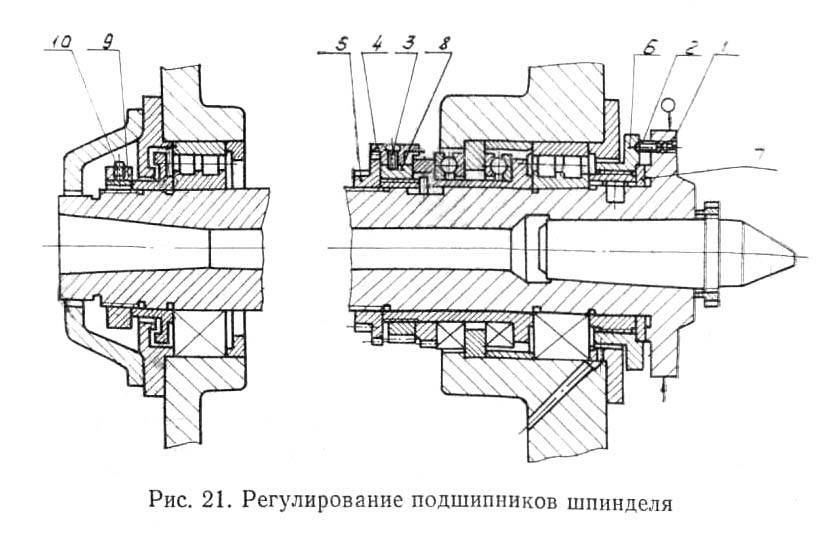

Регулирование подшипников шпинделя токарно-винторезного станка 165

По истечении некоторого времени может потребоваться регулирование механизмов с целью обеспечения нормальных зазоров и компенсации износа. Ниже даются указания по регулированию отдельных механизмов.

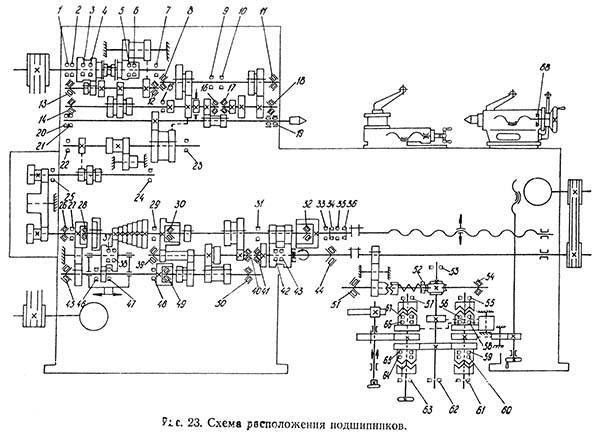

Опоры шпинделя токарно-винторезного станка 165

Шпиндель токарного станка 165 смонтирован на 5-и подшипниках:

- 16. Передний подшипник 4-3182140 – двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), класс точности 4(С)

- 15. Подшипник 5-8144 – упорный шарикоподшипник, предназначенный для эксплуатации под осевой нагрузкой в узлах с невысокими скоростями вращения (2 шт), класс точности 5(А)

- 7. Подшипник 12736 – роликовый радиальный подшипник с короткими цилиндрическими роликами с однобортовым наружным кольцом и двухбортовым внутренним, класс точности 0(Н)

- 8. Задний подшипник 5-3182132 – двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), класс точности 5(А)

Регулирование подшипников шпинделя

Подшипники передней опоры шпинделя надлежит регулировать в следующем порядке (рис. 21):

- Снять патрон

- Вывернуть винты 1 и 2

- Вывернуть винт 3 и снять сухарь 4

- Ослабить гайку 5

- Гайкой 6 оттянуть внутреннее кольцо подшипника для более легкого снятия полуколец 7

- Свернуть гайку 6 с полуколец 7 и вынуть их из паза

- Определить радиальный зазор в подшипнике при помощи индикатора. Установить ножку индикатора в верхней точке фланца шпинделя и приложить к нижней точке фланца шпинделя нагрузку, равную 450 кг. Подтягивая гайку 5, довести величину радиального зазора до 0,015 мм. Мерными плитками или свинцовыми прокладками замерить ширину паза под полукольца 7. Подшлифовать полукольца 7 в размер паза и установить их.

- Гайкой 5 подтянуть внутреннее кольцо подшипника и зажать полукольца 7

- Навернуть гайку 6 на полукольца 7 для предотвращения их выпадания и зажать ее стопорными винтами 2 и 1

- Отрегулировать гайкой 8 осевой зазор шариковых упорных подшипников

- Вставить в паз гайки 5 сухарь 4 и завернуть его винтом 3 Диаметральный зазор заднего подшипника шпинделя регулируется гайкой 9, расположенной с наружной стороны передней бабки.

Для чего предварительно снять стакан, закрывающий конец шпинделя, затем ослабляют стопорный винт 10 и подтягивают гайку 9.

После регулировки подшипника винт 10 стопорится вновь. Правильность регулировки установить методами проверки радиального и осевого биения шпинделя согласно нормам точности на станок. При выключенном зацеплении зубчатых колес шпиндель после регулировки подшипников должен свободно провертываться от руки.

Установка оси шпинделя передней бабки

При транспортировке или же в процессе работы может нарушиться параллельность оси шпинделя относительно направляющих станины. В этом случае ослабляются все винты, соединяющие коробку скоростей со станиной. Ось шпинделя выставляется с помощью винтов 1, ввинченных в колодки 2, расположенные под коробкой скоростей с обеих сторон и жестко связанные с последней. После выставки оси шпинделя винты затягиваются.

Поперечное перемещение корпуса задней бабки

Поперечное перемещение корпуса задней бабки при точении конусов или при установке оси пиноли соосно с осью шпинделя осуществляется с помощью ослабления и подтягивания двух винтов 1, расположенных по обе стороны задней бабки. При установке задней бабки в исходное положение необходимо совместить риски, нанесенные на платиках корпуса задней бабки и мостика со стороны заднего торца.

Зазор в направляющих резцовых салазок регулируется путем подтягивания клина 1 винтом 3, после чего положение фиксируется винтом 2.

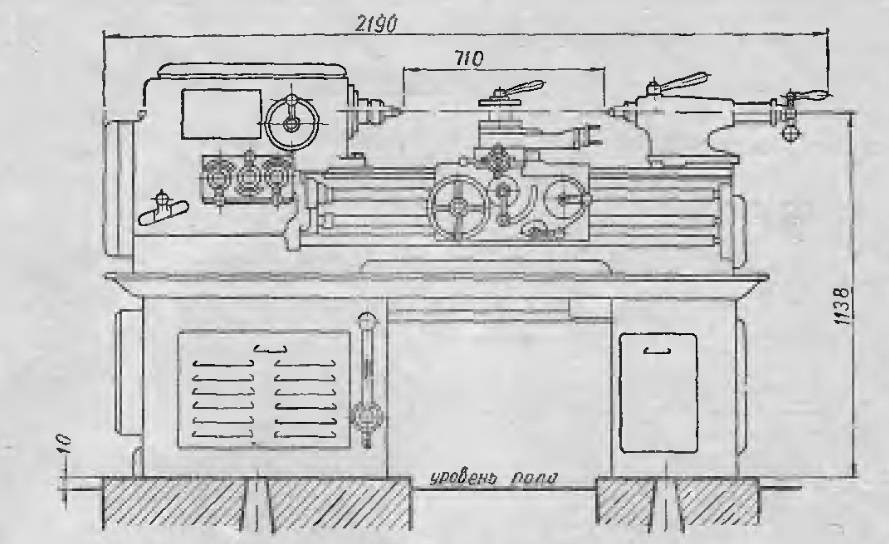

Паспорт станка 165

Данное руководство по эксплуатации (Паспорт станка 165) содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

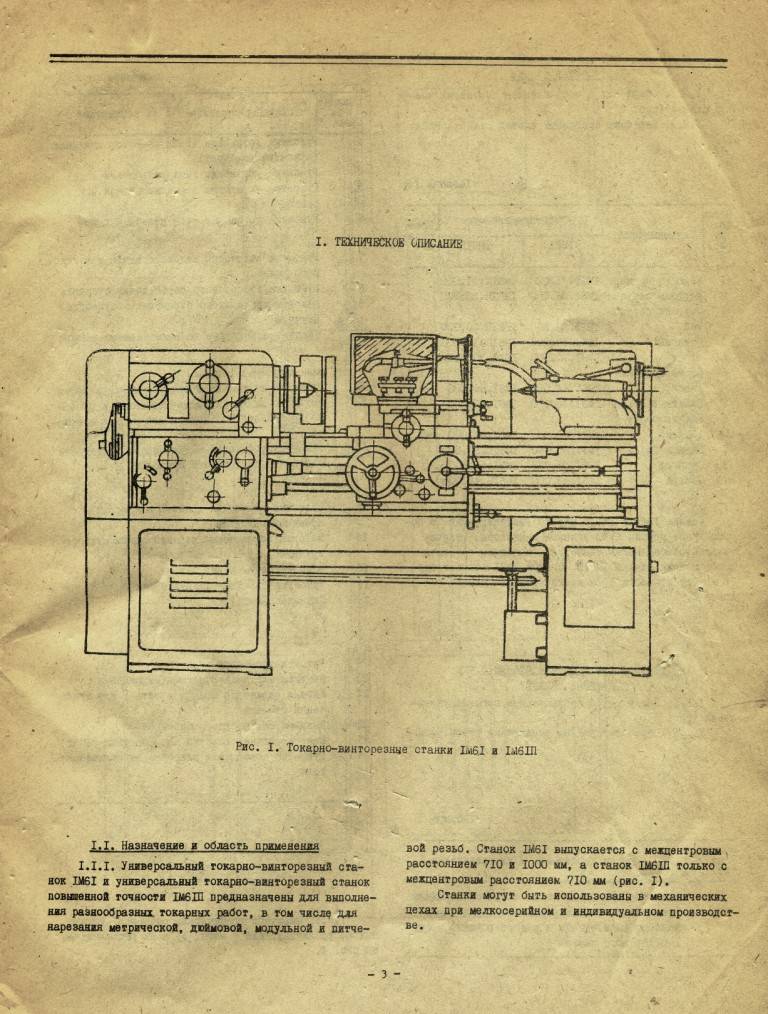

Назначение и область применения станка

Распаковка и транспортировка

Фундамент станка, монтаж, установка

Технический паспорт станка

- Основные данные

- Суппорт

- Задняя бабка

- Дополнительные данные

- Привод

- Муфты трения

- Спецификация основных групп станка

- Спецификация органов управления

- Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- Механизм главного движения

- Механизм подач

- Сменные зубчатые колеса

- Механизм подач

- Насосы

- Изменения в станке

- Капитальные ремонты

- Спецификация принадлежностей и приспособлений

Краткое описание ставка

- Станина

- Передняя бабка

- Задняя бабка

- Суппорт и каретка

- Фартук

- Коробка подач

- Гитара

- Патрон

- Люнеты

- Охлаждение

Электрооборудование станка

- Общие сведения

- Описание электропривода и схемы управления

- Включение и отключение электрооборудования станка

- Главный привод

- Привод подач

- Привод охлаждения

- Обслуживание электрооборудования станка

- Возможные неисправности электрооборудования станка и меры их устранения

- Спецификация электрооборудования

Смазка станка

- Спецификация к схеме смазки станка

- Указания по обслуживанию и краткое описание смазочной системы станка

Подготовка станка к первоначальному пуску

Первоначальный пуск

Техника безопасности

- Технические средства безопасности, предусмотренные в конструкции станка

- Правила техники безопасности по эксплуатации станка

Регулировка станка

- Регулировка подшипников шпинделя

- Регулировка предохранительной муфты фартука

- Регулировка зазора в направляющей верхней и нижней половинах гайки ходового винта

- Схема расположения штуцеров электромагнитных муфт и регулировка

- Регулировка натяжения ремней главного двигателя

Спецификация подшипников качения и важнейших подшипников скольжения

Спецификация быстроизнашивающихся деталей

- Символы, нанесенные на таблицах станка

- Акт приемки универсального токарно-винторезного станка

Скачать паспорт токарно-винторезного станка 165 в хорошем качестве можно по ссылкам расположенным ниже.

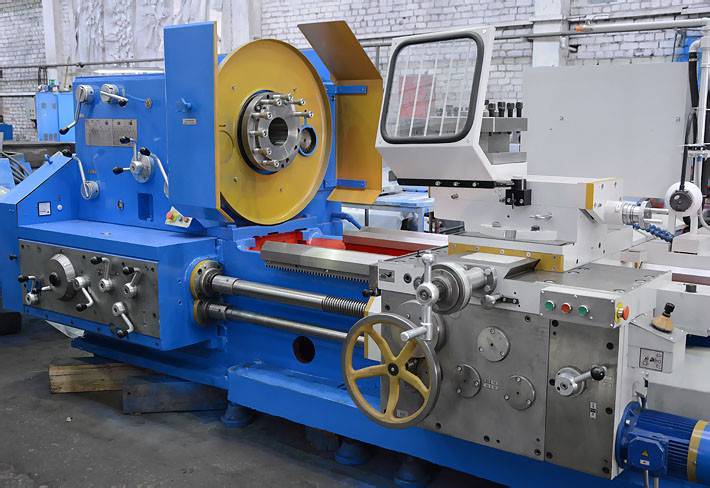

Особенности конструкции

Следует дополнить описание особенностями конструкции токарно винторезного станка 165. Центр жесткости — двухтумбовое основание, выполненное технологией отливки из чугуна. Для повышения прочности стенки снабжены наклонными ребрами. Другие элементы, обеспечивающие точность обработки даже при высоких скоростях резания:

- станина с направляющими особой формы из каленого металла;

- каретка с возможностью установки широкого ассортимента инструментов, резцов большого сечения;

- конструкция шпинделя;

- привод высокой мощности.

Для гарантированной стабильности параметров обработки в течение долговременной эксплуатации — применяются надежные материалы с высокой устойчивостью к износу. Для изготовления ходового вала, ходового винта, зубчатых колес — использована инструментальная сталь. Детали оборудования проходят процесс закаливания, поверхности шлифуются для достижения высокой точности соединений.

Для обеспечения возможности обточки протяженных конусов — суппорт модели имеет специальную конструкцию. Его верхний блок — смещается от привода. Это позволяет работать по конусным поверхностям как протяженной, так и малой длины.

Зубчатые колеса — осуществляют управление величинами подач, а также отвечают за настройку шага нарезки резьбы. Управление системой привычно, для установки отдельных величин используется дополнительная настройка гитары с заменяемыми шестернями.

Для большинства типов резьб — достаточно использовать возможности закрытого узла подач. Для манипуляций с нестандартными типами нарезки — используются сменные зубчатые колеса, поставляемые в комплекте с оборудованием.

Пиноль задней бабки имеет значительный диаметр (120 мм), удобно смещается при помощи маховика, фиксируется при помощи рукоятки. Весь блок может смещаться в обе стороны от базовой оси в поперечном направлении.

Схема управления, представленная в руководстве по эксплуатации — привычна для квалифицированных токарей. Переключение режимов осуществляется установкой положения рукояток, стандартные наборы настроек — приводятся непосредственно на корпусе установки.

Модель 165 обеспечивает класс точности обработки Н с конечной классом шероховатости поверхности после точения V6.

Схема электрическая принципиальная

В оборудовании применяются схемы, работающие на пониженном напряжении 24В. В электросхеме нет трансформатора, понижение параметров выполняется при помощи однофазного диодного моста.

Второй контур сниженного напряжения в 110В — запитывается через понижающий трансформатор. Для питания маломощных потребителей 24В предусмотрен отдельный трансформатор. Он подает напряжение на лампы освещения. Расположенные на гибкой штанге, они позволяют удобно освещать рабочую область.

Задача, которую выполняют электросхемы электрическая схема токарного станка — заключена в преобразовании параметрики главного источника энергопитания в необходимые для управления используемыми в станке 165 двигателями. Устройство подключается к трехфазной сети 380В.

Все элементы электрической системы монтируется в нише передней бабки. Реализовано кнопочное управление работой электрохозяйства станка. В документации к оборудованию, паспорте по эксплуатации, приводятся необходимые процедуры периодической проверки, обслуживания, планового и регулярного — для отдельных частей электросхемы станка. Паспорт также четко описывает типы примененных плавких предохранителей и перечисляет места их установки.

Токарно винторезный 165 присоединяется к электросети трехфазной 380В обязательно с использованием вводного автомата УЗО. Подводящие кабели должны иметь сечение жилы не менее 10 кв.мм.

Виды движений

В ходе работы станка 163 могут выполняться такие движения:

- Подача.

- Резание осуществляется, когда шпиндель вращается совместно с обрабатываемой заготовкой.

- Создание винтовой поверхности имеет место при продольном прямолинейном смещении суппорта.

- Вспомогательные – ручные перемещения различных элементов оборудования.

Подача – поступательное смещение суппорта прямолинейно в поперечном либо продольном направлении, под углом относительно оси шпинделя в верхней области. Аналогичным образом смещается и задняя бабка и суппорт относительно оси шпинделя.

Фрикционная электромагнитная муфта необходима для включения и отключения реверсирования для продольной подачи.

При нарезании резьбы той или иной разновидности имеет место движение для нанесения винтовых поверхностей. Это перемещение суппорта возвратно-поступательного типа, имеющее кинематическую связь с вращением шпинделя. Для нанесения на заготовку резьбы дюймового или метрического типа необходима установка по соответствующей схеме зубчатых колес агрегата (Сп). Чтобы нарезать питчевую или модульную резьбу выбирается схема Ср.

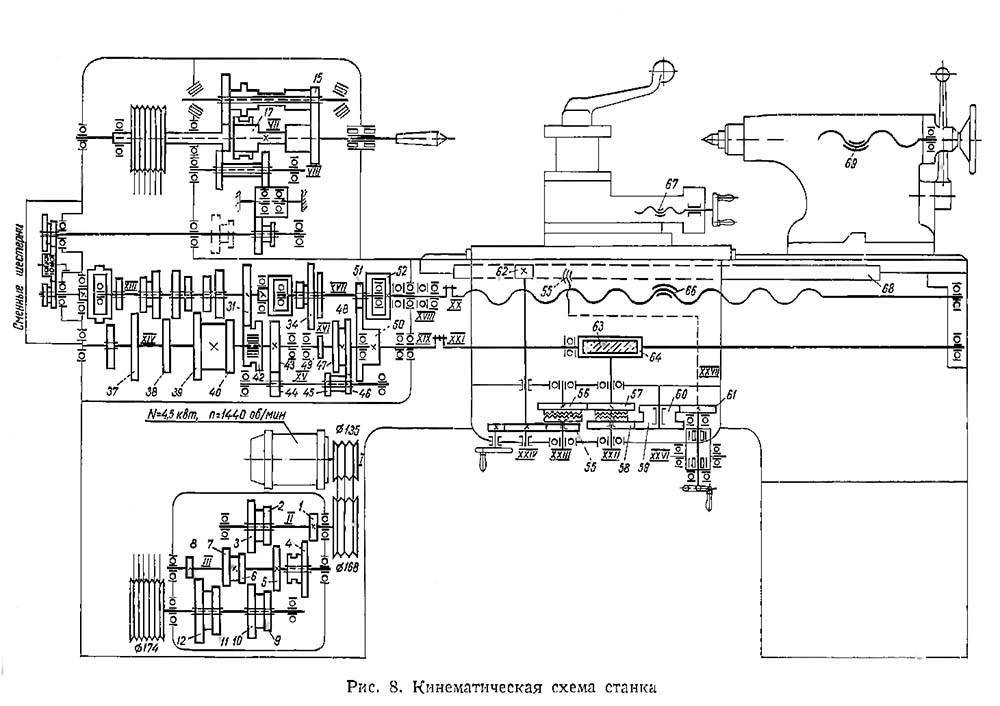

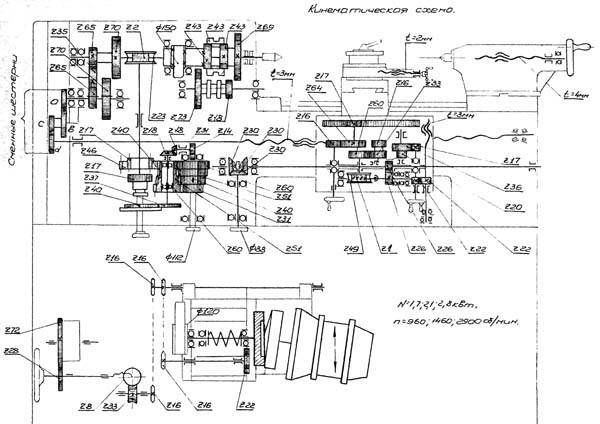

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

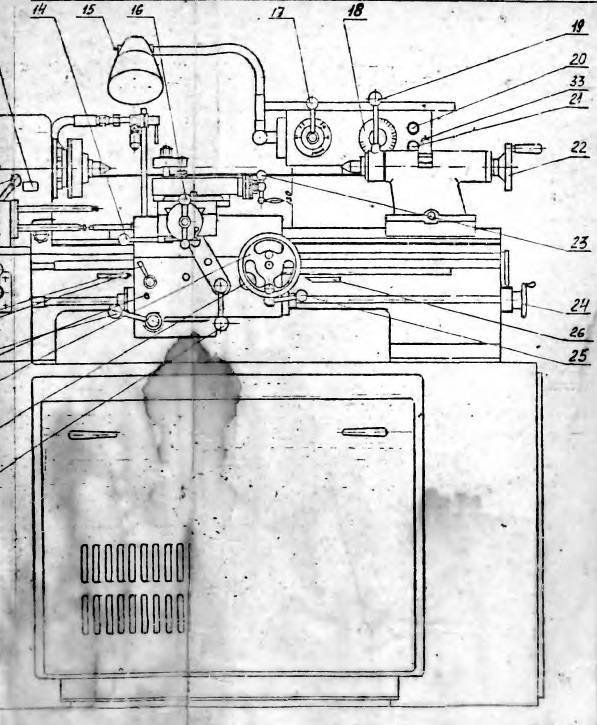

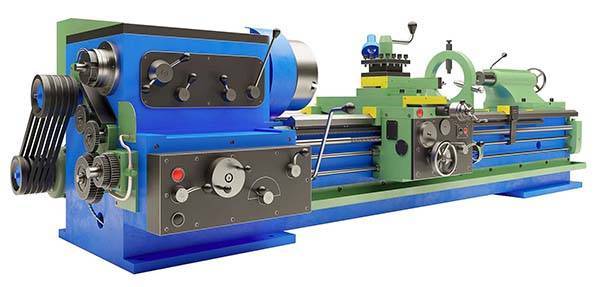

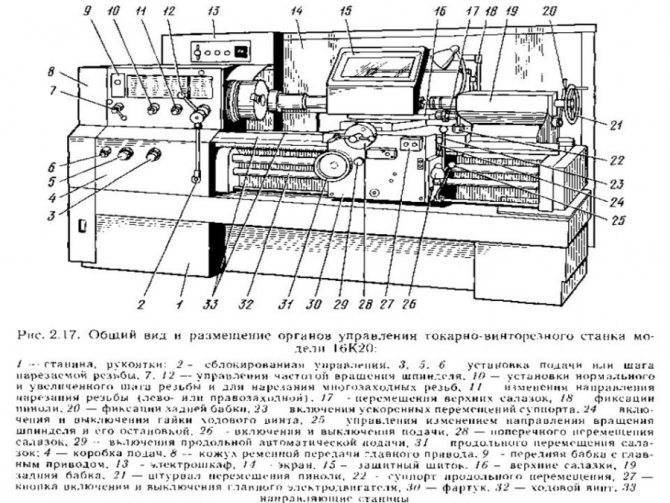

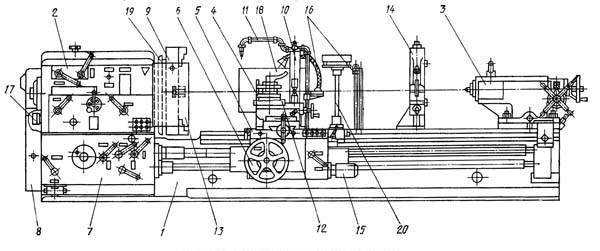

Описание конструкции токарного станка 1Н65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески. Для станков моделей 1Н65Г и 1Н65ГФ1 в станине имеется выемка, в которой установлен съемный мостик.

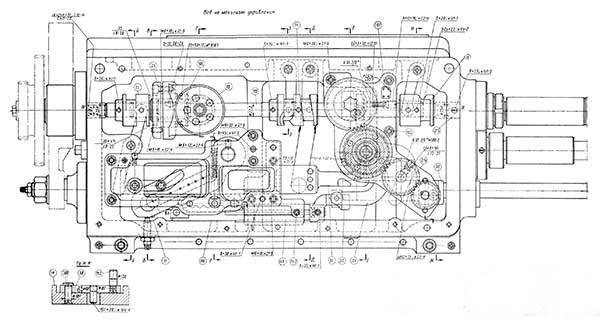

Бабка передняя

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами. В корпусе ее смонтированы: электромагнитная муфта для торможения шпинделя, шпиндельный узел, звено увеличения шага в 8 раз, механизм изменения направления перемещения каретки или нарезании резьб, механизм настройки скоростей шпинделя, вилки перемещения, рукоятки и другой детали, система смазки и электрошкаф.

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

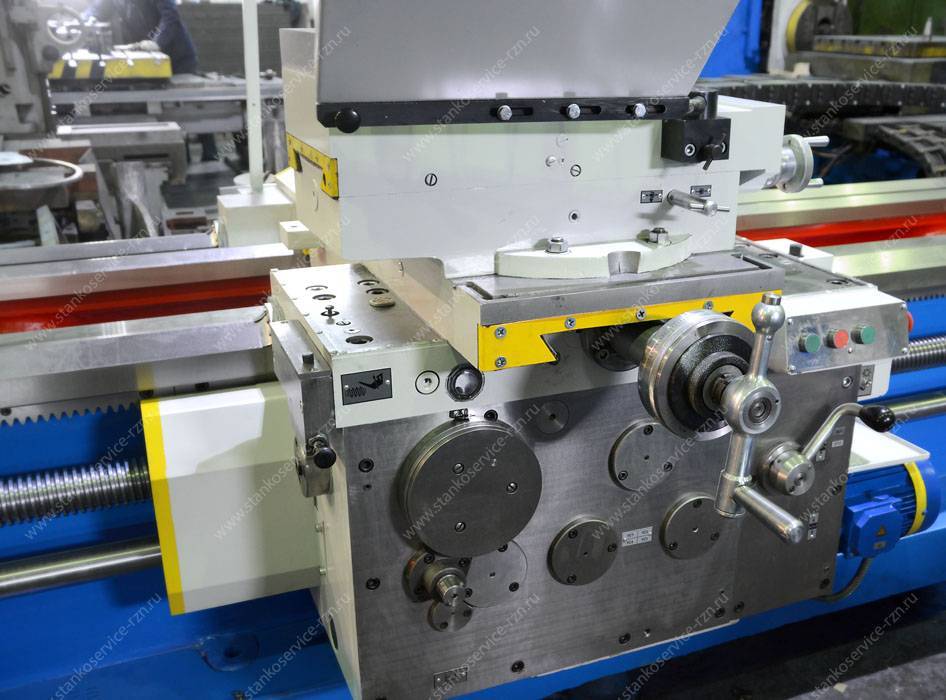

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук станка

Фартук токарно-винторезного станка 1н65 в сборе

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: а = 42, b = c = l26.

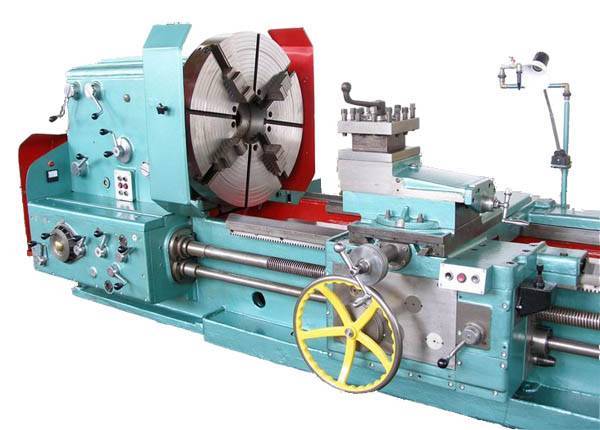

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.