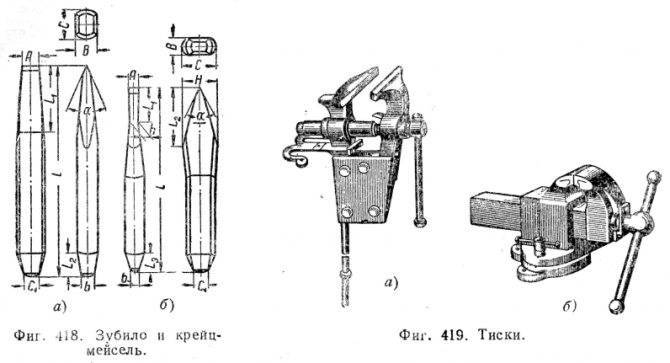

Зубило

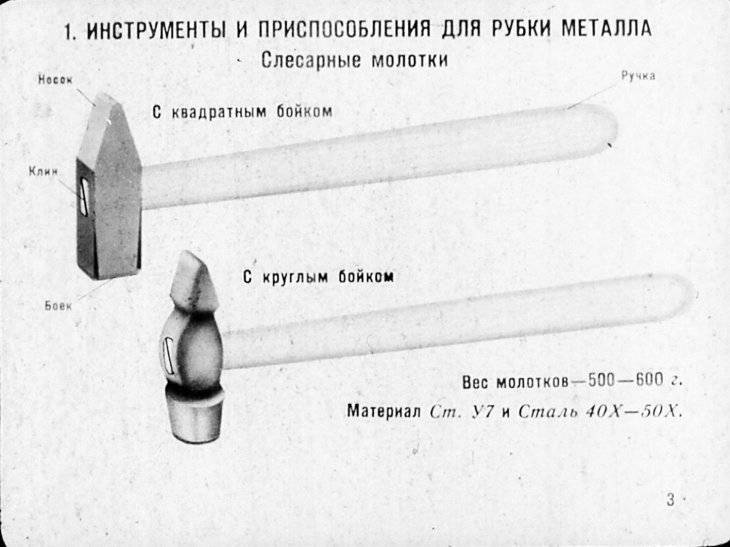

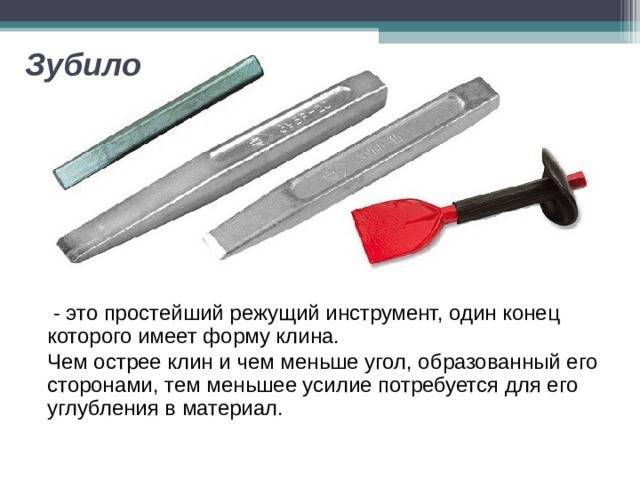

Слесарное зубило — простой ручной ударно-режущий инструмент для механической, по большей части грубой обработки (рубки) металла. Вообще-то, правильнее было бы, пожалуй, назвать этот инструмент не зубило, а рубило, так как им именно рубят или разрубают металл при его обработке. Но рубилом обычно называют ещё более древнее орудие труда, которое применялось первобытными людьми и представляет собой заостренный камень, а название «зубило» происходит от слова зубить, что значит «насекать зубья»или зубцы. Зубилом и в самом деле можно насекать зубья обычной пилы.

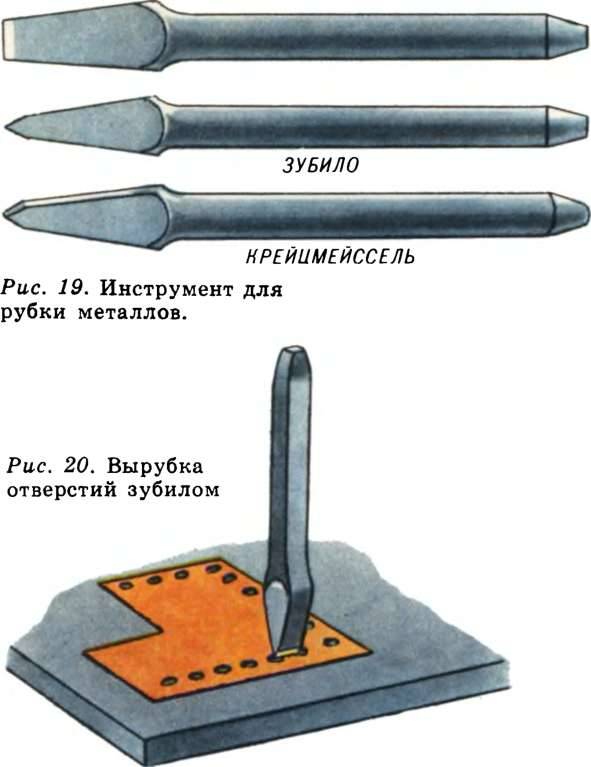

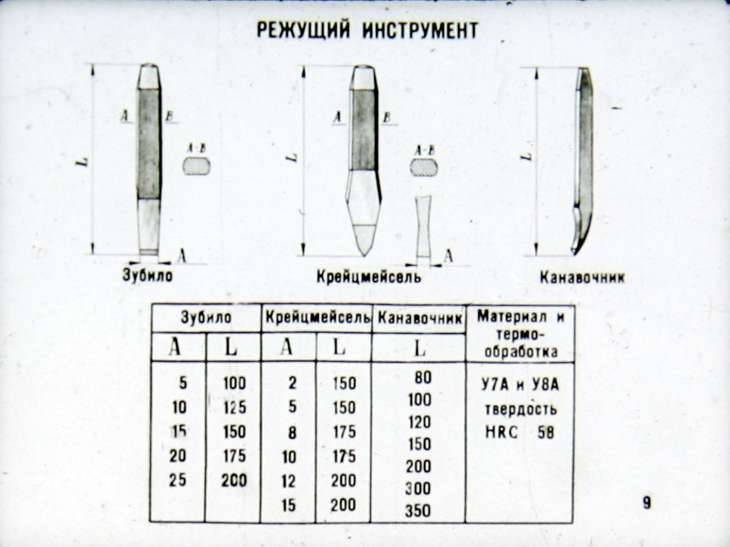

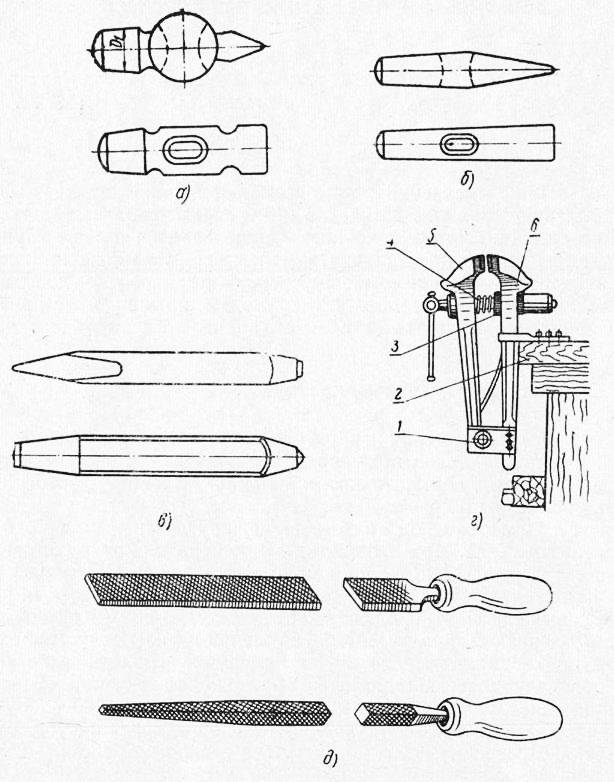

Зубило имеет несколько разновидностей, такие как:

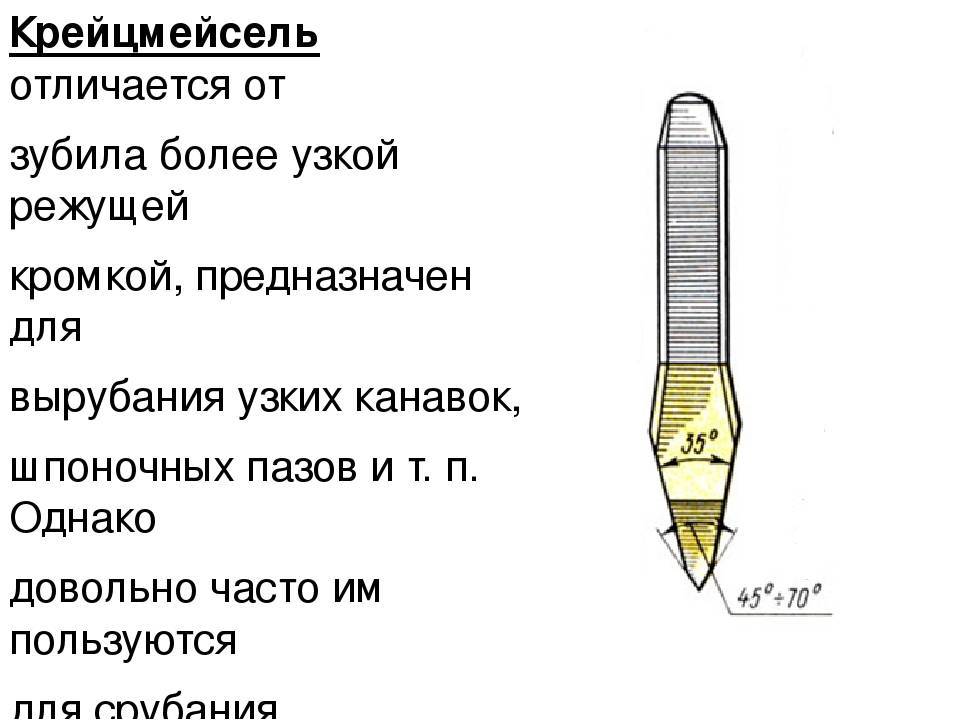

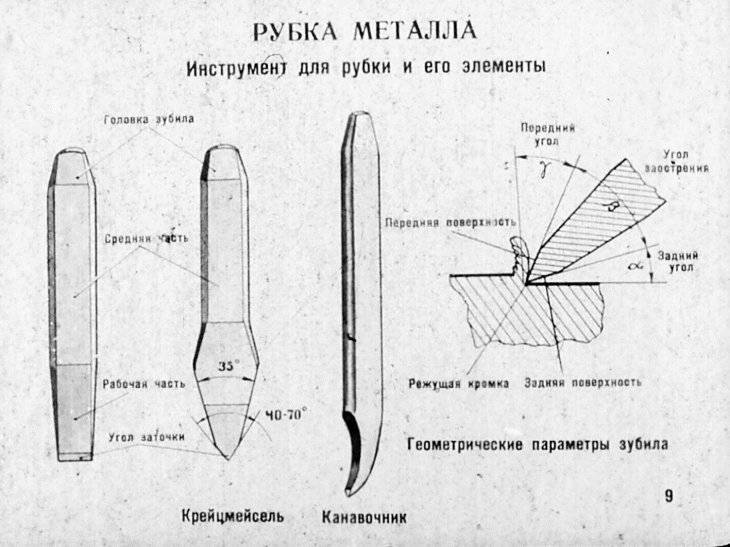

Крейцмесель,

Пика-зубило,

Канавочник и прочие.

Особо интересно – кузнечное зубило, которое насаживается на длинную рукоятку как к молотку. Тем самым работник избегает контакта с высокой температурой раскаленного металла.

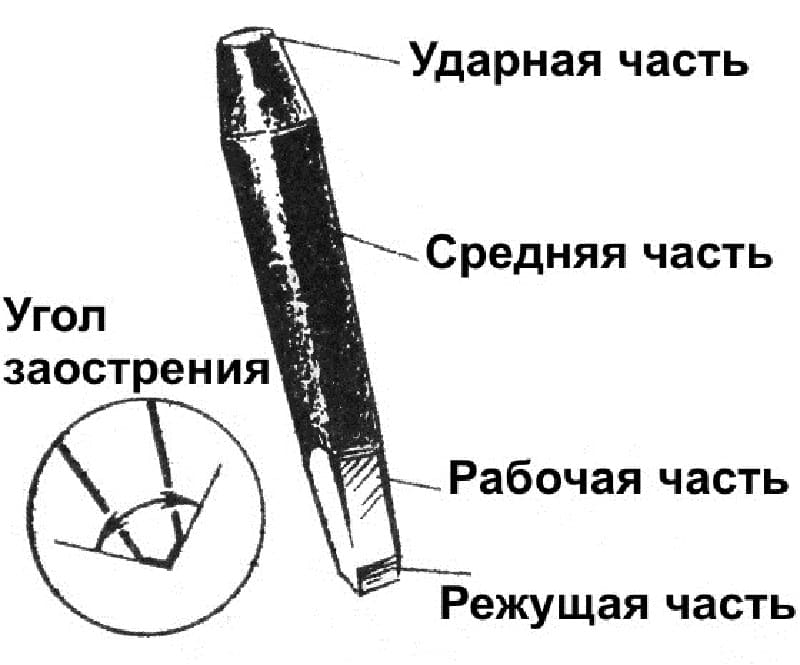

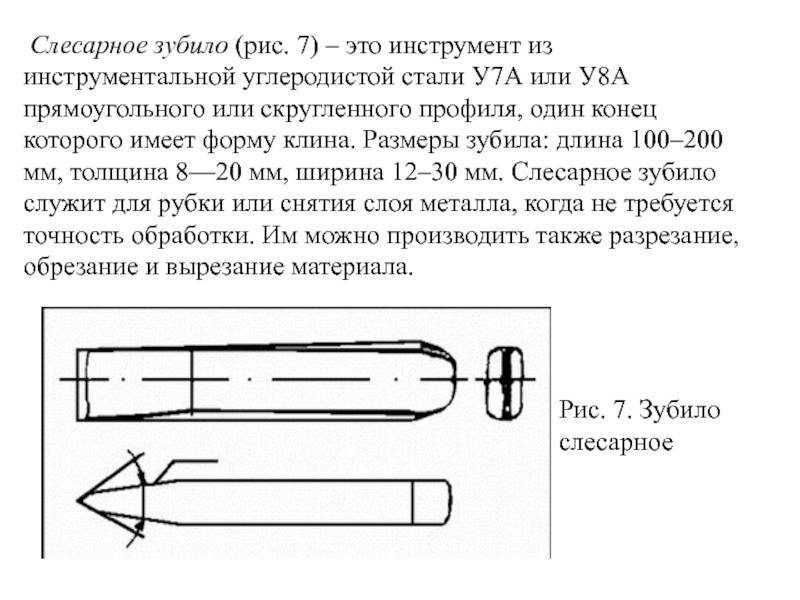

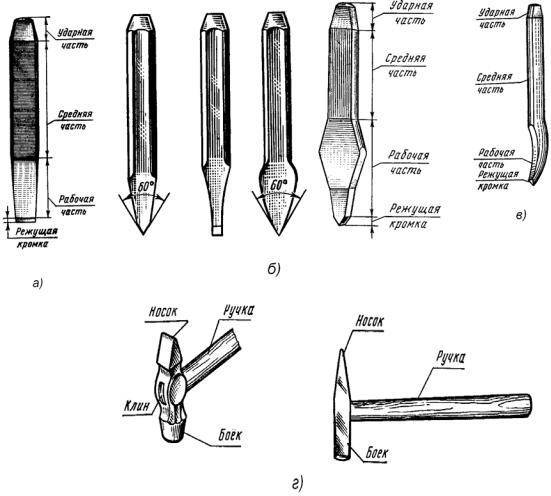

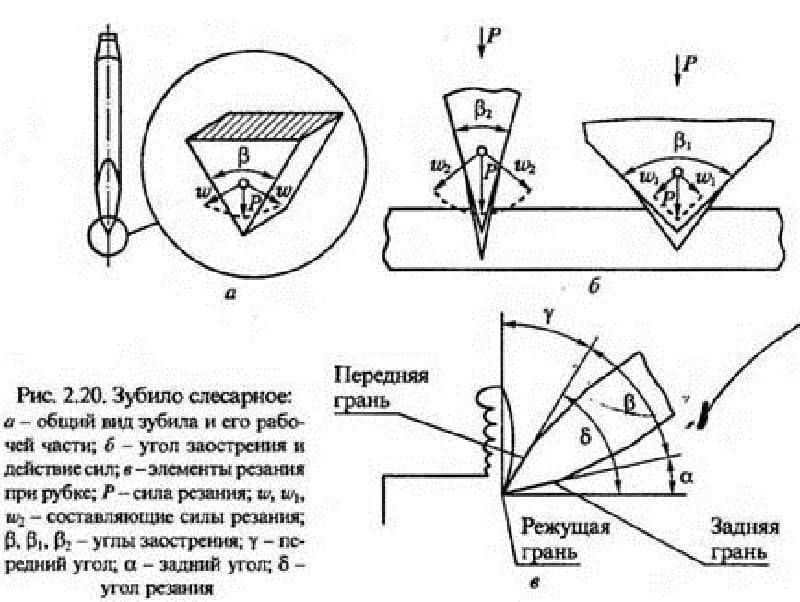

Слесарное зубило представляет собой металлический брусок с заостренной под определенным углом режущей частью. Любой начинающий слесарь первое знакомство с инструментом начинает именно с освоения приемов работы с зубилом.

Зубило нужно иметь практически в любой домашней мастерской, где хозяин занимается изготовлением или ремонтом каких-то вещей из металлов. Зубилом можно при необходимости перерубить толстую проволоку, гвоздь, вырубить заготовку детали из листового металла, срубить неподдающиеся при выкручивании шляпки болтов или гайки со сбитыми гранями, стронуть с места неподатливую гайку, сбить наплывы от сварки, заусеницы и т. п.

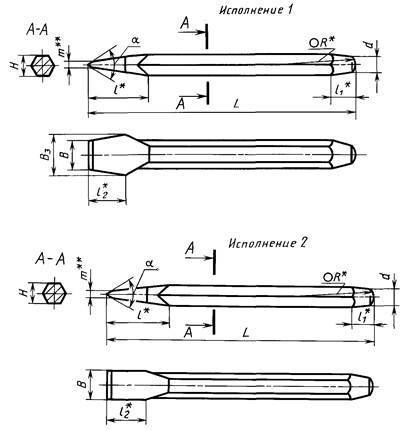

В соответствии с ГОСТ 7211-86 зубила выпускаются нескольких типов, отличающихся формой державки: овальные, плоско-овальные, двутавровые и даже шестигранные. (Честно говоря, никогда не встречал в продаже зубила с державкой шестигранной формы и не представляю себе, для какой цели она сделана именно такой; ведь держать такое зубило в руке не очень удобно).

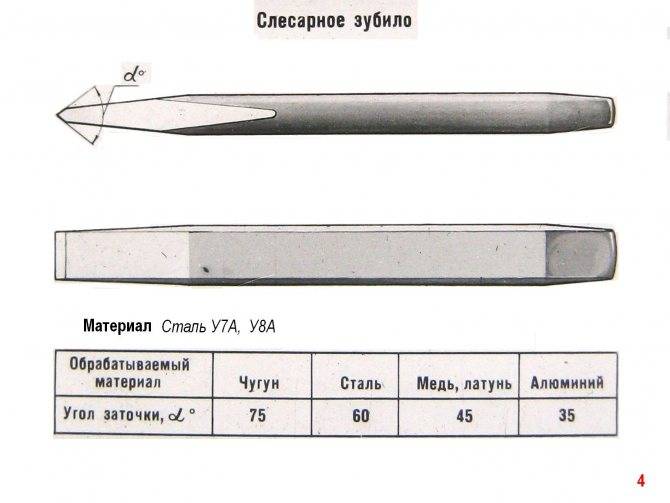

Изготовляется зубило из высококачественной инструментальной углеродистой или легированной стали. Размеры зубил могут быть разными по длине — 100, 125, 160, 200 мм, и по ширине рабочей части соответственно 5, 10, 16 и 20 мм.

Степень закаливания зубила можно определить старым напильником, которым проводят по закалённой части. Если напильник практически не оставляет следов своего применения, то металл твердый. Но кроме твердости металла не должен быть и хрупким, чтобы при ударе не крошился, а резал, рубил заготовку.

Всё в том же уже упомянутом ГОСТе определены марки сталей, которые должны применяться для производства зубил, и правила проверки их качества. Ещё бы эти правила всегда соблюдались, а то встречаются и такие, что даже при рубке тонкого листового железа на острие зубила появляются вмятины или выбоины.

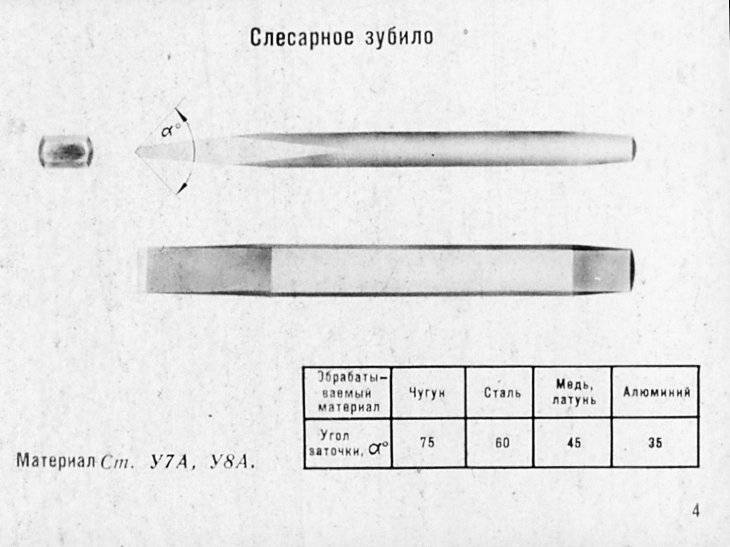

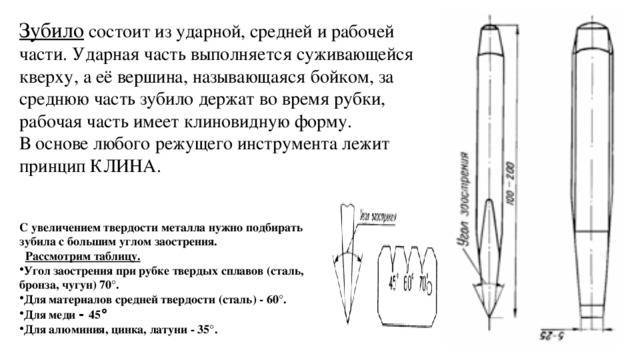

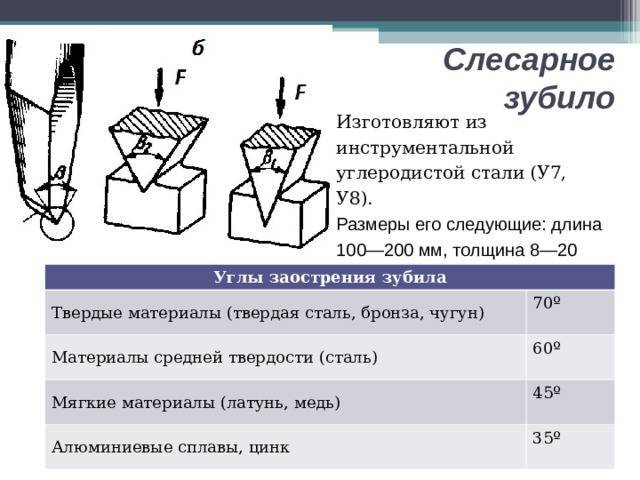

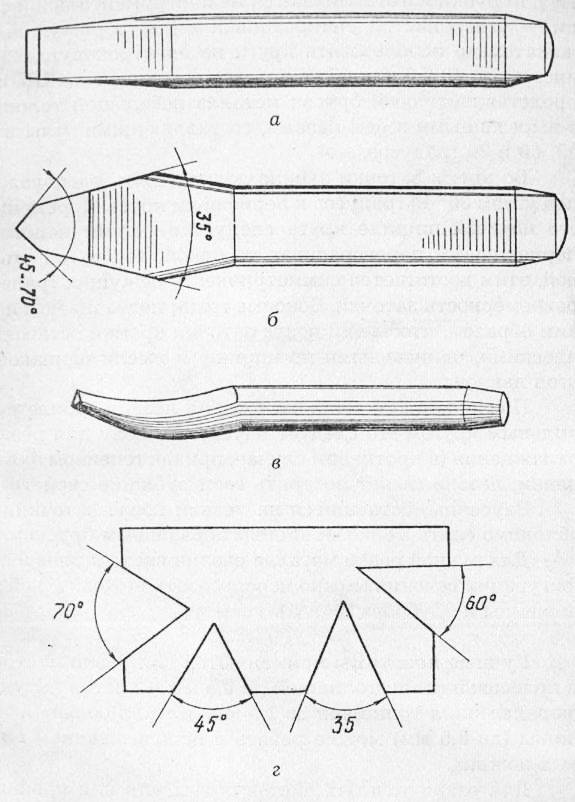

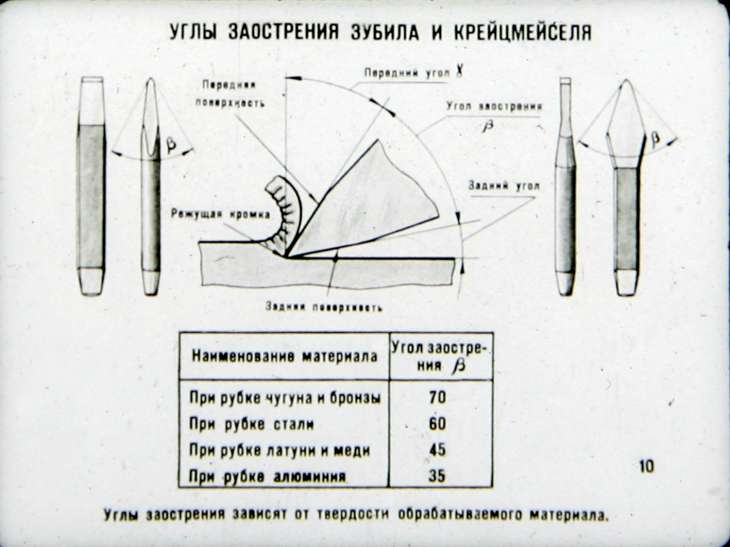

Углы заточки зубила могут быть различными. Для мягких металлов применяются зубила с более острым углом (приблизительно в 35 градусов), для более твердых угол может быть больше — 45°, 60°, и даже 70°.

Рекомендуемые углы заострения зубила

| Материал заготовки | Угол заострения, град |

| Твердая сталь, бронза, чугун | 70 |

| Сталь средней твердости | 60 |

| Медь, латунь | 45 |

| Сплавы алюминия | 35 |

| Сплавы титана | 45 |

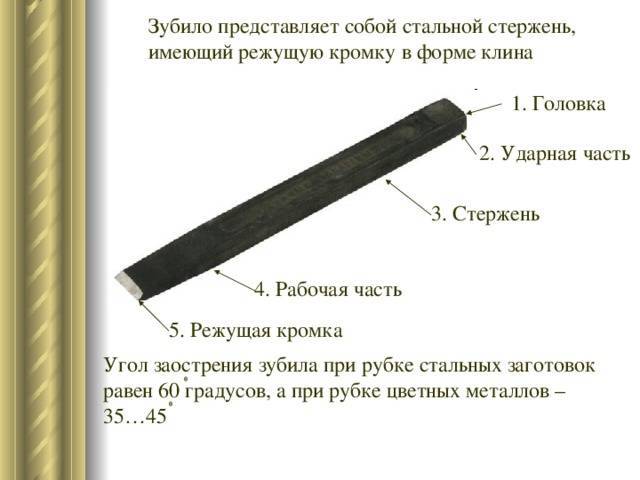

Рабочая часть зубила закалена до HRC52-57, а ударная до HRC32-40.

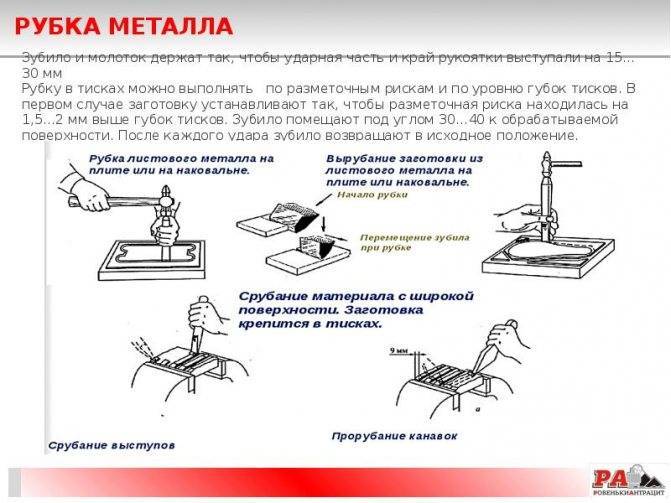

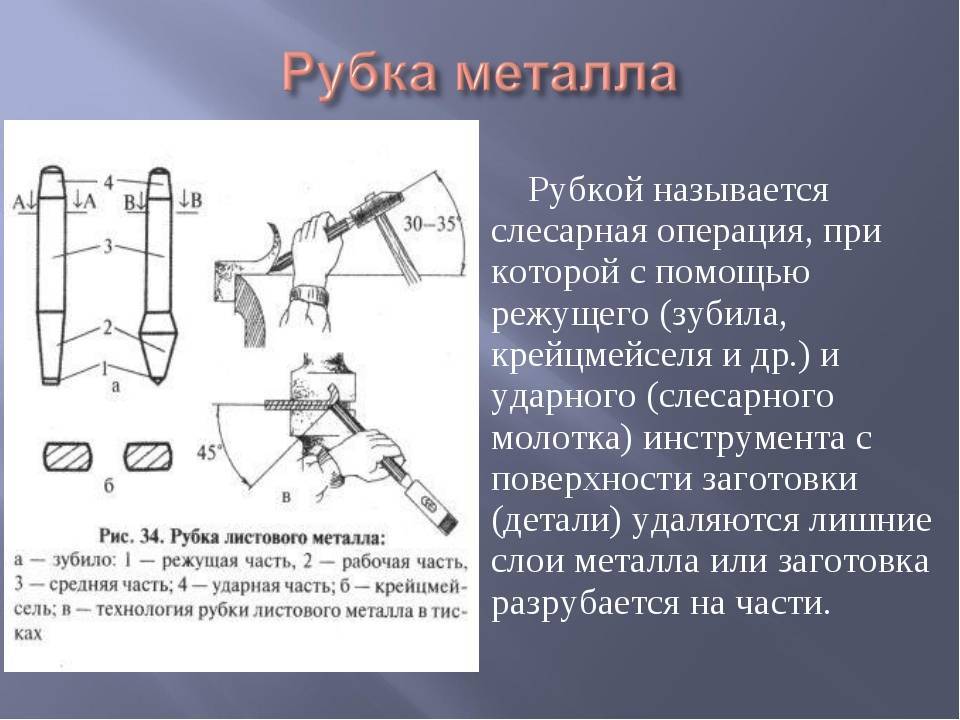

Для того, чтобы правильно рубить металл зубилом, надо его хорошенько разметить т.е. нанести контуры заготовки. Делается это чертилкой, оставляющей на металле хорошо заметный след.

Тонкий листовой металл большого размера можно рубить на наковальне, держа зубило вертикально и наставляя его на проведенную линию разметки. Если же заготовка небольшая по размеру, а металл такой толщины, что на наковальне за один раз зубило его не пробивает, то её лучше всего зажать в слесарные тиски, при этом губки тисков должны быть вровень с линией, нанесенной чертилкой. Если металл толстый, то линия разметки должна находиться на 3-4 мм выше губок.

Зубило опирается на переднюю губку тисков под углом 30-35° и его острие приставляется к одному из краев обрабатываемого металла под углом примерно в 45°. Молотком наносятся короткие и точные удары по его затыльнику. При этом рукой не следует крепко сжимать державку зубила, а лишь слегка поддерживать и направлять его по линии, нанося при этом удар за ударом и сдвигая острие вдоль губки тисков.

Если за один раз разрубить металл не удается, то делают повторный проход. В некоторых случаях имеет смысл произвести второй проход зубилом вдоль линии разметки с обратной стороны заготовки.

Так как зубилом обычно производится лишь первичная, грубая обработка металла, при разметке необходимо учитывать припуск на последующую чистовую обработку напильником или на наждачном круге.

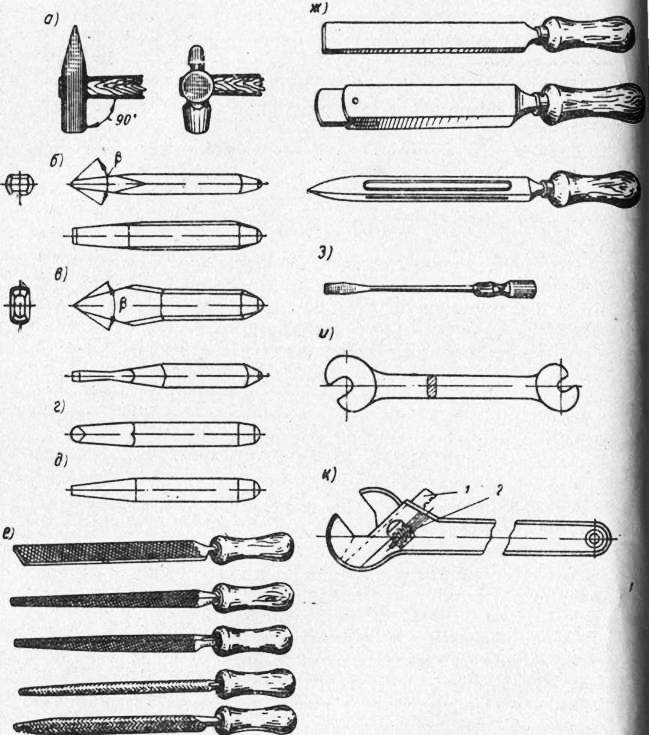

Типы тисков

Основные типы тисков – слесарные, станочные, столярные и ручные.

Слесарные тиски

Цельнометаллический инструмент, который монтируется на верстаке или столе и крепится в основании болтами.

- По конструкции различаются стуловые и параллельные тиски.

- Доступны в стационарных и поворотных вариациях, что позволяет проводить работы под разными углами.

- Ширина губок составляет 45-200 мм.

- Длина хода подвижной губы в среднем достигает 140 мм.

Параллельные тиски

- Делятся на поворотные и неповоротные. Первые вращаются параллельно основанию вокруг оси на 60 и более градусов. Неповоротные модели жестко фиксируются, предназначены для работ в одном положении.

- Подвижная губка перемещается при вращении винта параллельно неподвижной части.

- Основа инструмента отливается из чугуна, а подвижные детали – из углеродистой стали.

- Накладные губки высокопрочных моделей производятся из инструментальной стали У8, дополняются крестообразной насечкой, крепятся после закалки винтами к основным губкам.

Стуловые тиски

Устаревший тип конструкции. Ранее крепились на основании в форме стула. Современные приспособления фиксируются на верстаках.

- Конструкция производится из кованой стали. Состоит из корпуса, дополненного губками.

- Рабочая поверхность губок усиливается приворачивающимися закаленными пластинами или на нее наваривается слой стали У8А.

- Рабочая поверхность внутри покрыта насечками для прочной фиксации заготовок в тисках.

- Неподвижная губка снабжена лапой для фиксации, стержень зажимается скобой.

- Ширина губок составляет 100-180 мм. По длине раскрытия доступны варианты на 90-180 мм.

- Губки сдвигаются вращением винта с прямоугольной нарезкой, а раздвигаются путем введения винта в трубчатую гайку.

Модели чаще всего оснащены площадкой-наковальней. Станина представляет собой конструкцию из основания и поворотного диска, которые соединяются по центру винтами или фиксируются дополнительно обратным кольцом.

При ослаблении винтов кольцо снимает блокировку подвижности.

По ГОСТ 4045-75 типы слесарных тисков отличаются от представленных. Заявлено три вида:

- общего назначения;

- с поворотной губкой;

- с дополнительными губками для труб.

Стандарт распространяется на модели с шириной губок 63-200 мм. Предполагаются поворотные и неповоротные варианты изготовления с ускоренным холостым ходом или без него.

Станочные тиски

Инструмент повышенной точности, который отличается от слесарных моделей отсутствием люфта или его малым разбегом. Предназначены для производственных работ.

- Фиксируются на промышленных верстаках для механической обработки крупных деталей.

- Для удобства подстройки деталей чаще оснащены поворотным механизмом.

Делятся на базовые и синусные, дополнительно предусмотрено различное количество осей:

- Базовый или стационарный – деталь крепится перпендикулярно инструменту.

- Синусный – заготовка фиксируется под произвольным углом.

- Многоосевой – поддерживает поворот по нескольким координатным осям.

Доступны и станочные тиски для бытового применения, но они менее габаритны, чем производственные модели.

Ручные тиски

Компактный инструмент для обработки небольших деталей, не нуждается в креплении к столам. Встречаются двух типов, отличающихся системой фиксации.

- С губками – состоит из перемычки с винтом, стальных губ и ручки. Схождение губок достигается путем вращения рукоятки. Конус расположен с обратной стороны, входит между хвостовиками губок, вызывая их сжатие.

- С рычагами – напоминают плоскогубцы с защелкой. Имеют фиксирующий механизм, который состоит из двух рычагов, зажимающих губки.

Столярные тиски

Используются при работе с деревянными и пластиковыми заготовками. Чаще фиксируются винтами к столу или станине. Доступны вариации с фронтальным зажимом.

- К губкам обычно крепятся деревянные прокладки, чтобы удерживать заготовку, не портя при этом поверхность обрабатываемой детали.

- Предусмотрены накладки, чтобы не оставалось следов на деталях из светлой или мягкой древесины.

- Модели с фронтальным креплением подходят для вертикальных поверхностей.

- Встречаются модели с комбинированным устройством зажима – сочетание чугуна и дерева.

Некоторые столярные модели тисков оснащены быстрозажимными винтами для удобства позиционирования подвижной губки и предварительного зажима.

назначение, основные характеристики, виды и выбор

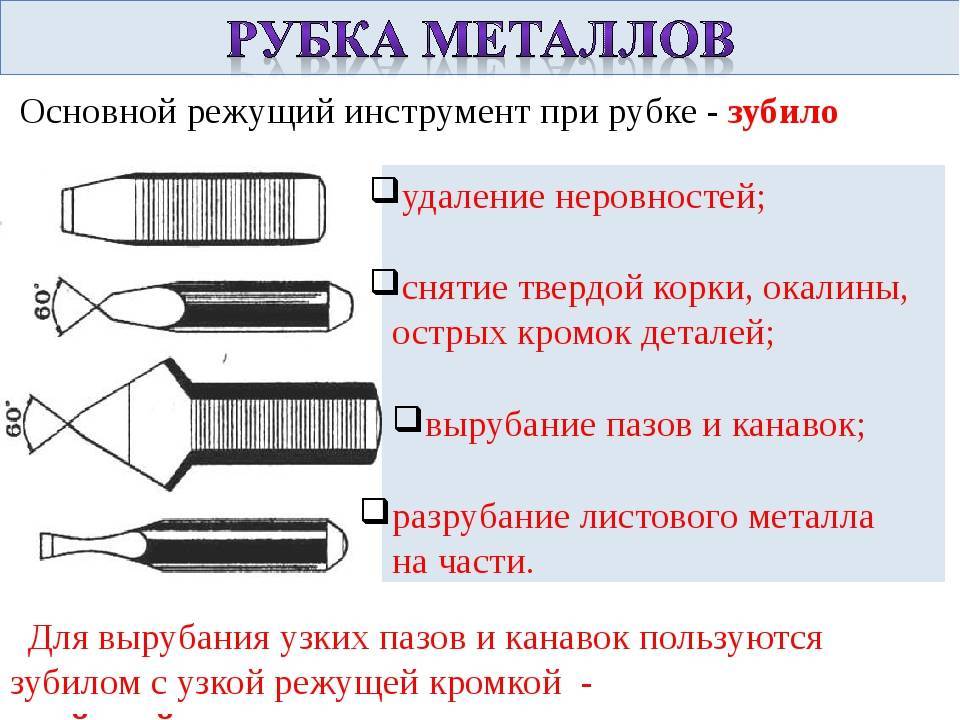

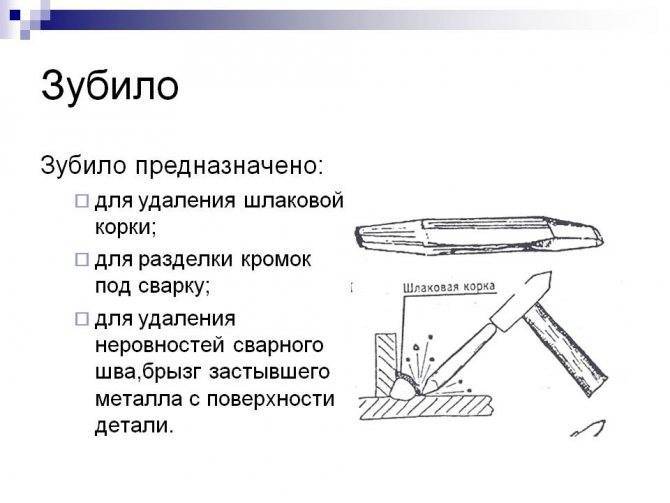

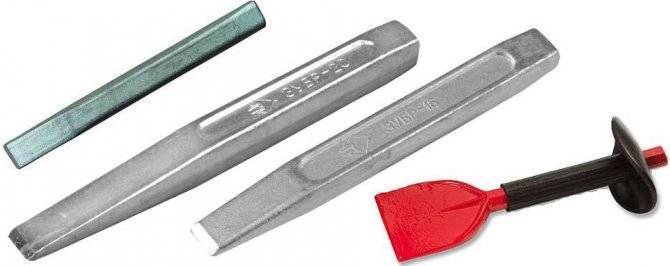

Зубило – ударно-режущий инструмент, который используется для рубки металла или скалывания камней.

Сфера применения прибора очень широкая.

Без этого приспособления не обойтись в строительстве, слесарном деле, в хозяйстве.

С его помощью выполняют канавки и пазы на металлических поверхностях, демонтируют кирпичные или бетонные стены.

Также можно снимать старую отделку, разбирать спресованное оборудование, вынимать гвозди или откручивать гайки.

Разные виды зубило предназначены для выполнения разных задач.

Устройство и характеристики

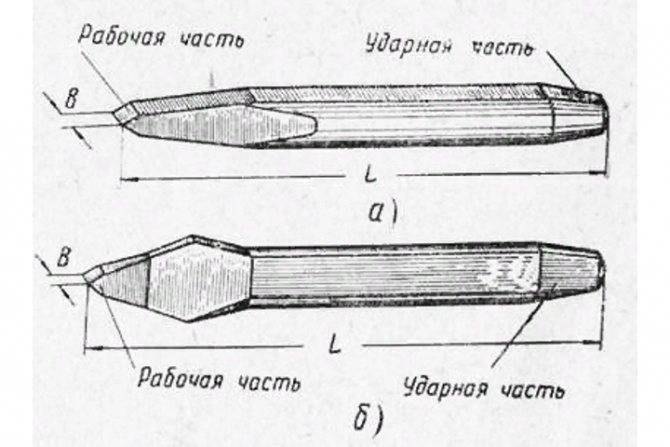

Зубило представляет собой металлический стержень, заточенный с двух сторон, с плоским обухом.

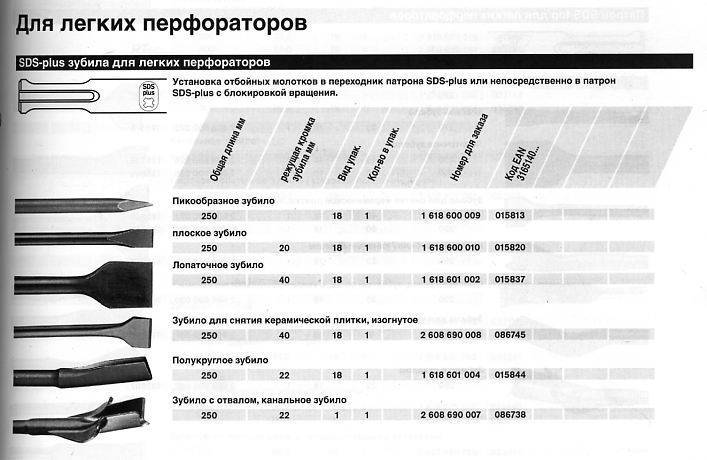

В зависимости от конструктивных особенностей приборы делятся на два вида: ручные и для электроинструментов.

Стержень может иметь овальное, прямоугольное, круглое сечение или форму многогранника.

Основные характеристики:

• вид инструмента;• назначение;• тип хвостовика;• длина и ширина рабочей части;• диаметр;• материал изготовления;• конструкция;• вес.

Для комфортной эксплуатации модели оснащаются специальными «грибками».

Это резиновая накладка, которая гасит отдачу, и обеспечивает точное попадание молотком.

Материал

Одним из самых важных критериев, на которые следует обращать внимание при выборе, является материал изготовления. Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали

Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали.

Размеры и вес

В работе чаще всего используется плоское зубило.

Существует более 20 видов.

Модели отличаются между собой по разным параметрам.

Общая ширина – 5-25 мм.

Общая длина – 100-200 мм.

Длина рабочей части – 25-60 мм.

Есть модели, используемые для обработки мягких, средних, твердых металлов.

От размера зависит и вес прибора.

Легкие ручные весят в среднем 210-380 г, тяжелые, предназначенные для применения с разными видами электроинструмента – 590-750 г.

Виды зубило и их назначение

Существует несколько разновидностей зубил.

От вида инструмента зависит его функциональное назначение и сфера применения.

• Слесарное – самое распространенное, используется для обработки незакаленного металла.

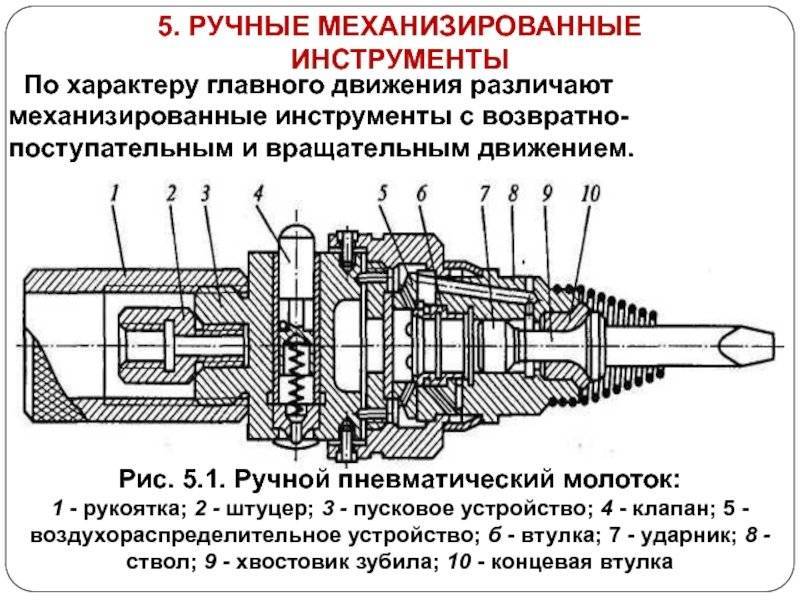

• Пика используется вместе с электроинструментом.

Это может быть как строительное зубило для пневматического бетонолома, который применяется при демонтаже бетонных стен, так и модели для перфораторов, отбойных молотков.

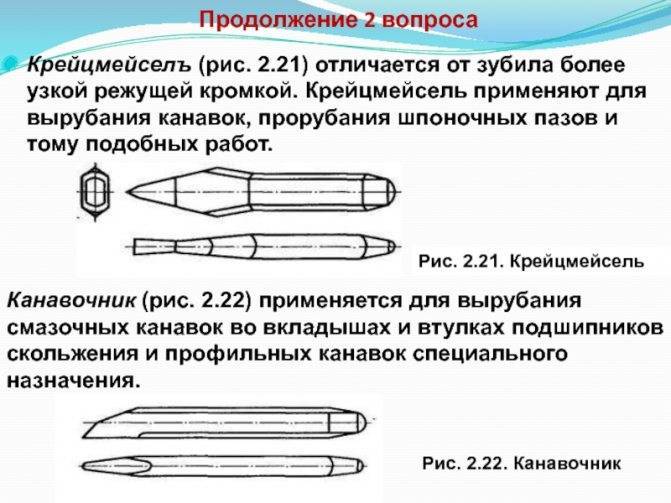

• Крейцмейсель

Кромка этого прибора не только заостренная, но и зауженная, благодаря чему можно выполнять пазы и небольшие канавки на металлических поверхностях.

• Канавочник (канавочное)

Зубила этого вида отличаются наличием специальной кромки, при помощи которой можно делать фигурные вырезы на камне и металле.

• Кузнечное оснащается деревянной рукояткой, за счет чего его можно применять не только для холодной, но и для горячей рубки металла.

Еще один вид зубил – самодельное.

Такой инструмент вы можете сделать в своей кузне.

Нужно только располагать приспособлениями для раскалки, выпрямления и шлифования металла.

Его потенциала хватает для выполнения хозяйственных работ (рубка проволоки, откручивание старых гаек, вырубка канавок на металлических поверхностях).

Что нужно знать о зубилах

Используйте в работе только исправные зубила.

Определить это можно по внешнему виду.

Если на поверхности прибора есть какие-то дефекты, заусеницы, или он расклепан, его применять нельзя.

Чтобы увеличить рабочий ресурс прибора, его необходимо периодически затачивать.

Заточка проводится под углом 35, 45, 60 или 70 градусов в зависимости от вида инструмента.

Рейтинг зубил

При изготовлении зубил производители уделяют внимание не только эксплуатационным характеристикам, но и форме, размеру, внешнему виду. Выбрать хороший инструмент из широкого ассортимента довольно сложно. Ниже представлен рейтинг лучших зубил (по мнению экспертов и покупателей)

Ниже представлен рейтинг лучших зубил (по мнению экспертов и покупателей)

Выбрать хороший инструмент из широкого ассортимента довольно сложно. Ниже представлен рейтинг лучших зубил (по мнению экспертов и покупателей).

FIT 46755. Ручное зубило из инструментальной стали с шестигранным стержнем, который практически невозможно согнуть.

Резиновая ручка снижает вибрацию. Затыльник оснащен грибовидной защитой, чтобы предотвратить удар по руке.

TOPEX 03A149 применяется для выполнения больших углублений.

Крепкий хват и удобное использование обеспечивают четыре волнистых ребра на ручке.

Шестигранный стержень с ребрами жесткости не деформируется при нагрузках.

Stanley FatMax 25х305 мм применяется для обработки разных металлов, надежно лежит в руке, не скользит благодаря фигурной прорезиненной рукоятке с увеличенным диаметром.

Инструмент оснащен прочным, устойчивым к изгибам шестигранным стержнем, защитным «грибком».

Ширина рабочей части – 25мм.

SDS MAX MATRIX 70343 – модель для перфоратора, при помощи которой можно прокладывать коммуникации.

Инструмент устойчив к деформациям, коррозии, удобен в использовании, имеет большой рабочий ресурс.

MATRIX. Оксидированное зубило защищено от корозии.

Модель выполнена из углеродистой стали 50 CrMo, инструмент успешно применяют для рубки различных материалов.

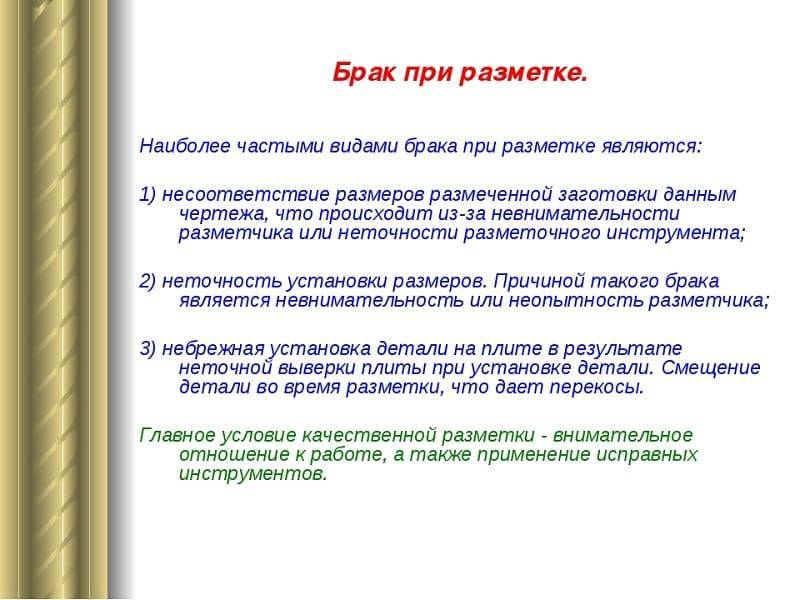

Что представляет собой разметочная операция?

Сразу следует определиться, что разметка – это не обязательно фиксация расстояния от одной точки до другой при устройстве той или иной конструкции. По мере усложнения производственных и строительных нормативов повышается и технологичность разметочных процессов. В ходе этого действия мастер на стройплощадке или оператор на производственной линии может определять параметры заготовки, характеристики ее расположения относительно других объектов и т. д. Современный инструмент для разметки позволяет фиксировать такие показатели, как длина, ширина, высота и угол.

Некоторые модели типа угольников также ориентированы на изначальное определение, насколько объект, его параметры или расположение соответствуют требованиям. Что касается разметочного процесса, то он в основном предполагает ручное обращение с измерительными и меточными приспособлениями. От пользователя, в свою очередь, требуется внимательность, аккуратность и тщательность в снятии и фиксации данных.

Заточка прямых стамесок. Резьба по дереву [Техники, приемы, изделия]

Заточка прямых стамесок

Затачивание прямых стамесок производят на оселке, водяном точиле или точильном круге с периодическим охлаждением в воде. Для начала на точило устанавливают подходящий абразивный круг и определяют нужный угол заточки лезвия. Упор и площадку точила закрепляют, чтобы не было вибраций и даже слабых смещений.

Основа правильной заточки – снятие фаски (рис. 9, а). Фаску нужно затачивать равномерно, в одной плоскости и по всей ширине. Поэтому полотно стамески плавно перемещают слева направо и обратно (рис. 9, б).

Стачиваемый конец лезвия не стоит сразу делать острым. При больших оборотах точильного круга трудно уследить за тем, чтобы конец лезвия не получился жженым. Появление цвета побежалости – верный признак того, что инструмент испорчен. В этом случае у испорченного инструмента снимают на точиле сожженное место и затачивают заново.

При заточке плоских стамесок, как и косяков, нужно обращать внимание на правильность выполнения фасок. Фаска стамески может быть не только обычной одинарной, но и двойной, и даже двусторонней (рис

9, в – д). Двойная фаска сделана на овальном крае точильного круга, отчего слегка вогнута. Длина ее в 2,5–3 раза больше толщины полотна, если сталь хорошего качества. При слабом металле фаски делают короче, то есть в две толщины. Это потребует больших усилий для срезания материала, но заточка сохранится дольше. Вторую фаску затачивают на боковой плоской стороне точильного круга, диска с алмазной оправкой или на мелкозернистых брусках и доводят на войлочном круге, оселке. Двойную фаску в основном делают на стамесках, применяемых для точных работ, – ими режут лишь усилием руки, без удара киянки. Во втором варианте одинарная фаска от пятки до режущей кромки составляет плоскую поверхность. Стачивают ее на боковых сторонах точильного круга, доводят по предыдущему варианту. Одинарная фаска может быть чуть короче и жестче. Это придает ей большую надежность в срезании твердых, поперечных слоев, встречающихся сучков, когда приходится работать с ударом киянкой.

Иногда начинающий резчик по неопытности заоваливает фаску заточки, не создавая пятку (рис. 9, е), которая является упором для выхода резца из массы дерева, а вход ее приходится производить, высоко подняв черенок, то есть под б?льшим углом, чем с плоской фаской. Это создает лишнее сопротивление материала и значительный вход инструмента в глубину заготовки, что не всегда желательно.

Лезвие до нужной остроты следует доводить вручную, используя при этом жесткий брусок. Стамеску водят по бруску всей сточенной плоскостью (фаской), угол ее наклона при этом не увеличивается (рис. 9, ж). Поднимать ручку стамески при окончательной заточке, то есть увеличивать угол заточки, не стоит, так как при этом снизится режущее качество инструмента. Точно так же нельзя делать угол и чересчур пологим (рис. 9, з).

Рис. 9. Заточка стамесок: а – снятие фаски на прямых стамесках; б – положение прямой стамески при заточке на точильном круге; в – одинарная фаска; г – двойная фаска; д – двусторонняя фаска; е – заоваленная фаска; ж – положение прямой стамески при заточке на точильном бруске; з – неправильный наклон стамесок при заточке; и – снятие фаски на полукруглых и отлогих стамесках; к – снятие фаски на стамесках-уголках; л – заправочная доска для профильных стамесок.

Главным признаком хорошей заточки является появление узкого загиба полоски лезвия на лицевую сторону – заусенца. После появления заусенца стамеску поворачивают на лицевую сторону, которую также шлифуют. После этого необходимо сделать несколько повторных легких шлифований с обеих сторон лезвия. Шлифование производят до тех пор, пока не исчезнет заусенец.

После этого делают окончательную правку стамески на плотном войлочном круге с применением заправочной пасты, которую равномерно втирают в войлочный круг по всей окружности. Правку стамески можно производить и на заправочной доске.

Хорошо заточенная стамеска в дальнейшем не требует частой правки. Стамеска, заточенная под углом 15–20°, используется только как резчицкий инструмент. Такую стамеску нельзя использовать как циклю, скребок или под киянку. Неправильное обращение приводит к порче лезвия. Стамеска, предназначенная для работы с киянкой или для снятия большой массы древесины, должна иметь угол заточки 20–25°.

По окончании заточки попробуйте сделать несколько срезов на бруске вдоль и поперек волокон. Хорошо заточенная режущая кромка легко входит в дерево, оставляя блестящий, без царапин срез.

Поделитесь на страничке

Следующая глава >

diy.wikireading.ru

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при разметке

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Всады молотков

Черт. 27

Таблица 9

Размеры в мм

Тип молотка | А | Б | Уклон |

Номин. | Пред. откл. | Номин. | Пред. откл. |

МПЛИ | +0,43 | +0,3 | 1:15 |

МСТ-1 | +0,52 | +0,43 | |

МСТ-2, МСТ-3, МПА, МКР-1, МКР-2 | 1:20 | ||

МПЛ-1, МШТ-1, МШИ-1 | 1:30 | ||

МСТ-4, МКР-3 | +0,62 | 1:20 | |

МКУ-1, МША-1 | +0,52 | 1:30 |

Для молотков типов МПЛ-1, МШТ-1, МШИ-1

Черт. 28

Для молотков типов МША-1, МКУ-1

Черт. 29

Для молотка типа МКИ-1

Черт. 30

Для молотка типа МШТ-3

Черт. 31

Для молотков типов МПЛ-2, МШТ-2, МКИ-2, МШИ-2, МША-2, МКУ-2

Черт. 32

Для молотка типа МША-3

Черт. 33

Для молотка типа МШТ-4

Черт. 34

Для молотка типа МПЛ-3

Черт. 35

Для молотка типа МКИ-3

Черт. 36

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством строительного, дорожного и коммунального машиностроения СССР

РАЗРАБОТЧИКИ

Б.Г. Толков, А.А. Гоппен, А.И. Полунин, В.Б. Игумнов, Н.М. Лысенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 06.07.90 № 59

3. Срок проверки — 1996 г.

4. ВЗАМЕН ГОСТ 11042-83

5. ССЫЛОЧНЫЕ И НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9.032-74 | 1.2.19 |

ГОСТ 9.104-79 | 1.2.19 |

ГОСТ 9.302-88 | 3.6 |

ГОСТ 9.303-84 | 1.2.17 |

ГОСТ 9.306-85 | 1.2.17 |

ГОСТ 166-89 | 3.2 |

ГОСТ 190-78 | 1.2.18 |

ГОСТ 380-88 | 1.3 |

ГОСТ 977-88 | 1.2.2, 1.3 |

ГОСТ 1050-88 | 1.3 |

ГОСТ 1435-90 | 1.3 |

ГОСТ 2695-83 | 1.2.9, 1.3 |

ГОСТ 2789-73 | 1.2.8 |

ГОСТ 3882-74 | 1.3 |

ГОСТ 4543-71 | 1.3 |

ГОСТ 4976-83 | 1.2.18 |

ГОСТ 7505-89 | 1.2.18 |

ГОСТ 7931-76 | 1.1.3 |

ГОСТ 8479-70 | 1.2.1 |

ГОСТ 9012-59 | 3.3 |

ГОСТ 9013-59 | 3.3 |

ГОСТ 13837-79 | 3.7 |

ГОСТ 14192-77 | 1.5.3 |

ГОСТ 15150-69 | 1.2.17, 4.2 |

ГОСТ 16588-91 | 3.5 |

ГОСТ 18088-83 | 1.5.1, 1.5.2 |

ГОСТ 19248-90 | 1.2.6 |

ГОСТ 19300-86 | 3.9 |

ГОСТ 23170-78 | 1.5.1 |

ГОСТ 24447-80 | 3.5 |

ГОСТ 25347-82 | 1.1.3 |

ГОСТ 26645-85 | 1.1.3 |

6. ПЕРЕИЗДАНИЕ

1. Технические требования

2. Приемка

3. Методы контроля (испытаний)

4. Транспортирование и хранение

5. Гарантии изготовителя

Приложение 1 Рекомендуемое Клинья для строительных молотков

Приложение 2 Обязательное Всады молотков

Советы по выбору

Перед тем как купить зубило, стоит определиться с его предназначением

Обязательно стоит обратить внимание на материал, из которого оно изготовлено, на качество обработки, габариты, форму, защитные средства для рук, а также стоимость. Не стоит забывать, что слишком низкая цена и малоизвестный производитель могут свидетельствовать о плохом качестве товара

Если инструмент создан из металла повышенной мягкости или с незакаленным зубилом, то он быстро придет в непригодность.

Хорошим инструментом удобно пользоваться, он длительное время будет функциональным. Назначение – это главный критерий выбора. К тому же от форм сечения, присутствия рукояток, протекторов зависит эргономичность инструментов, а также то, насколько они будут эффективными в выполнении определенной работы. Также не стоит забывать о ресурсе изделия: по ГОСТУ рабочая доля радиуса затупления должна составлять не больше чем 0, 4 миллиметра. Чтобы сделать правильный выбор, стоит отдать предпочтение товару из высокой марки стали. Если зубило будет применяться в узкой сфере, то его свойства должны быть соответствующими.

Зубила различных типов

Подбор зубила должен выполняться в соответствии с выполняемыми с его помощью операциями и типом обрабатываемого материала. Наиболее универсальными являются слесарные зубила с различными углами заточки режущей кромки — с их помощью можно выполнять широкий круг операций практически с любыми металлами.

Неплохим решением может стать зубило с пластиковым протектором — такой инструмент пригоден как для обучения молодых слесарей, так и для непосредственного выполнения работ, он предотвращает травмы и в целом повышает безопасность труда.

При подборе зубил для пневматического и электрического инструмента следует учитывать тип патрона и совместимость патронов различных стандартов — при неверном выборе зубило просто невозможно будет установить.

Использование зубила должно соответствовать выработанным правилам по слесарному делу и требованиям техники безопасности. При правильном выборе и применении инструмента необходимый результат будет достигнут с минимальными затратами времени и сил.