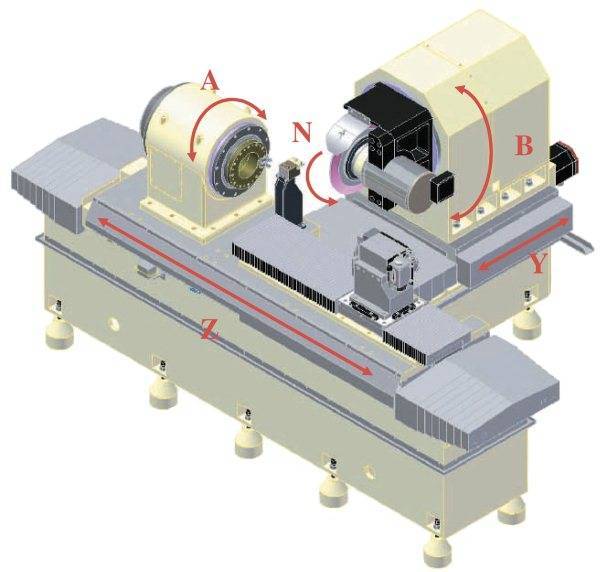

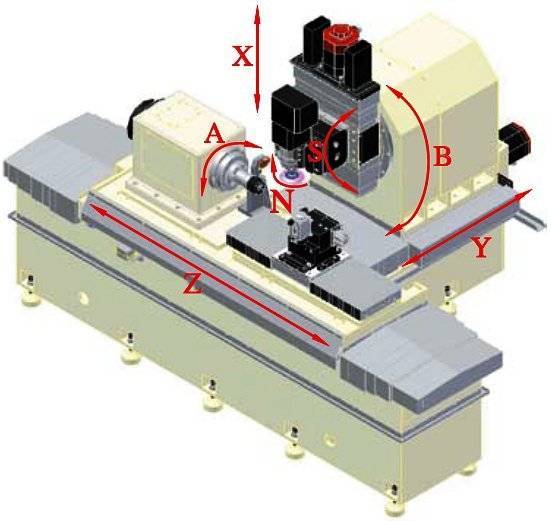

Приводы подач станка

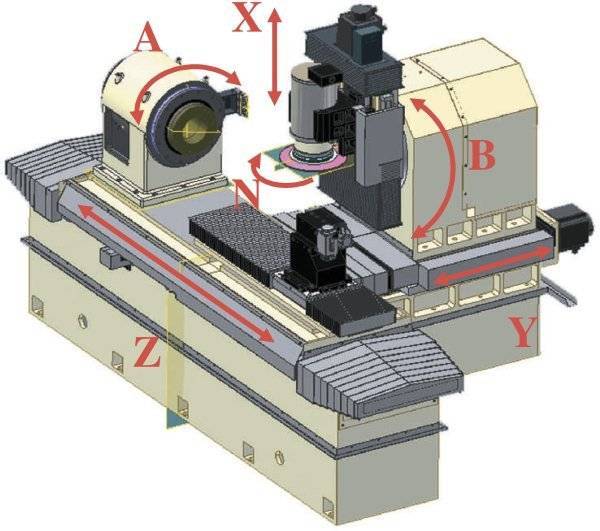

Подача абразивного круга по оси X выполняется по двум плоским направляющим, опорой для которых служат линейные роликовые подшипники. Контроль подачи осуществляется с помощью системы числового программного управления. Подача рабочего стола по оси Z выполняется по однорельсовой направляющей, опорой для которой служат линейные роликовые подшипники. Привод подачи абразивного круга и рабочего стала осуществляется за счет шариковой винтовой пары.

Привод шпинделя заготовки приводится в движение электродвигателем. Двигатель передает движение на клиноременную передачу, косозубую пару и червячную пару, далее на механизм переключения люфтов и блок зубчатых колес. Дальнейшее движение зависит от положения муфты. Блок зубчатых колес передает движение на ходовой винт с помощью гитары шага. Закрепленная на станине параллельно оси гайка получает движение от ходового винта и сообщает его рабочему столу и шпинделю заготовки.

Привод шлифовального круга приводится в движение вторым электродвигателем. Так же используется клиноременная передача, передающая вращательное движение от двигателя- инструменту.

Привод поперечной подачи абразивного круга осуществляется с помощью системы ЧПУ. Зубчатые колеса передают движение на винт, который вращаясь приводит в движение гайку, закрепленной на шлифовальной бабке, заставляя тем самым совершать ее поступательные движения.

О типах шлифовальных устройств

Обычно системы с числовым запрограммированным управлением устанавливают на устройства такого типа:

- плоско-шлифовальные для обрабатывания обычных плоскостей;

- кругло-шлифовальные устройства, для шлифовки коленчатых валов;

- внутришлифовальные станки для профильной шлифовки отверстий;

- точильно-шлифовальные, для затачивания инструментов станочного и ручного типа, зачистки деталей, обработки сварных или простых конструкций;

- контурно-шлифовальные;

- заточные, для слесарных работ, типа снятия фасок, заусенцев, затачивания любых инструментов, вплоть до заточки фрез разного вида и сверл;

- бесцентрово-шлифовальные виды устройств, для врезной и непрерывно-сквозной шлифовки.

Шлифовальные станки.

Такие станки, главным движением которых является вращение шпинделя шлифовального круга, позволяют обрабатывать детали с высокой степенью точности и чистоты. Обрабатываемая деталь закрепляется на станочном столе, который можно перемещать в разных направлениях при помощи микрометрических винтов. Материалом абразивного круга обычно служит карбид кремния или оксид алюминия, но для обработки закаленной стали применяется карбид бора, а для шлифования стекла и керамики – природный или синтетический алмаз.

Абразивный круг плоскошлифовального станка для обработки плоских поверхностей вращается на горизонтальной оправке над столом, на котором закреплена обрабатываемая деталь. Быстрое возвратно-поступательное перемещение стола в сочетании с более медленной поперечной подачей обеспечивает обработку всей поверхности детали. Цилиндрошлифовальные станки подобны токарным (существует шлифовальная оснастка и для токарных станков). Обрабатываемая деталь вращается, и быстро вращающийся абразивный круг приводится в контакт с ее наружной или внутренней цилиндрической поверхностью; иногда используются два круга, обрабатывающие обе поверхности одновременно. Бесцентровошлифовальный станок предназначен для высокоточной наружной обработки поверхностей стальных валов и труб. Деталь, вращающаяся между двумя подающими кругами и удерживаемая под шлифовальными, медленно подается, пока не будет пройдена вся длина детали. Фасонным шлифованием называется обработка поверхности шлифовальным кругом, имеющим сложный профиль (частично сферический, ступенчатый), который передается детали. Фасонный профиль поддерживается путем «алмазки» шлифовального круга.

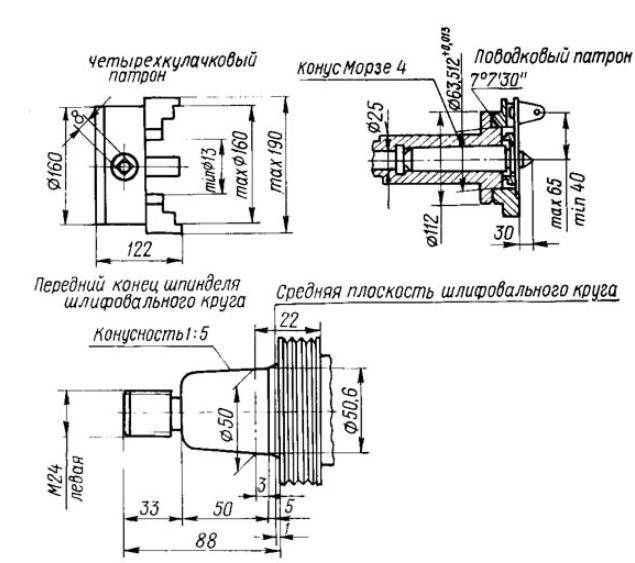

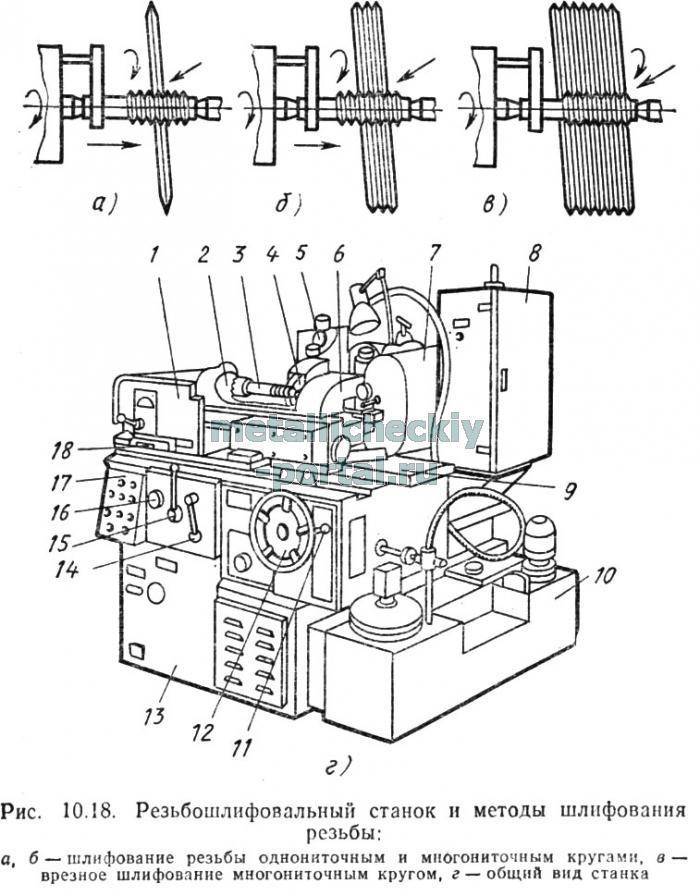

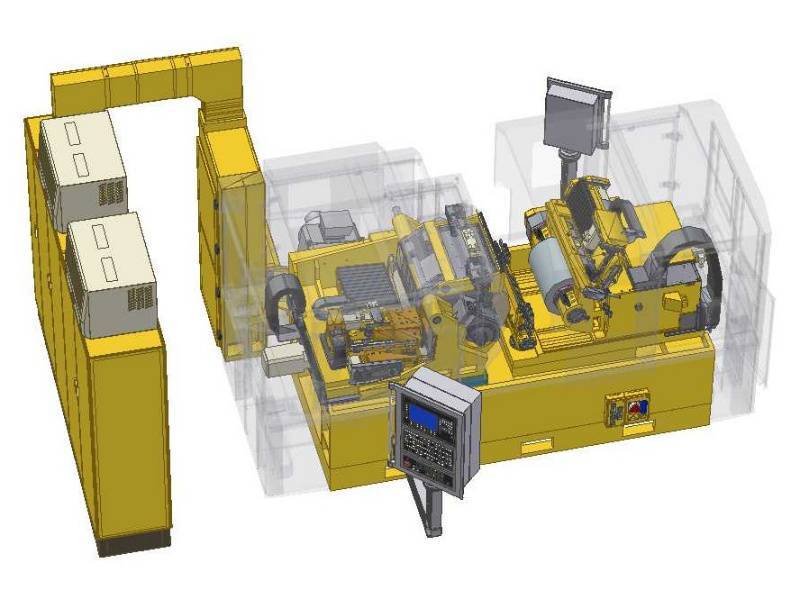

Полуавтоматический резьбошлифовальный станок

Полуавтоматическое устройство создается по конкретному техническому договору. Отвечает стандарту качества. В работе станок проявил себя исключительно с лучшей стороны. Полуавтоматический вариант лучше всего подходит для шлифовки внешних винтовых структур на изделиях. Выполнены для проведения профильной шлифовки, где дополнительно применяются смазочно-охлаждающие средства.

В виде обыкновенных кругов для шлифовальных работ применяются однониточные шлифовальные круги, назначенные для шлифовки точных резьб (шлифует две стороны впадины и ее основное днище). Если понадобится, их можно заменить профильными кругами, изготовленными в конкретном формате, где дополнительно во время их изготовления были применены маленькие частицы из кубического нитрида бора. Шлифовка поверхности изделия на полуавтоматическом станке сформировывается по подобранной программе. Она может разрабатываться пользователем или создаваться с помощью системы автоматического управления. Дополнительную систему для управления станком можно нанять отдельно. Таким образом вы облегчите себе всю работу и увеличите эффективность оборудования во много раз.

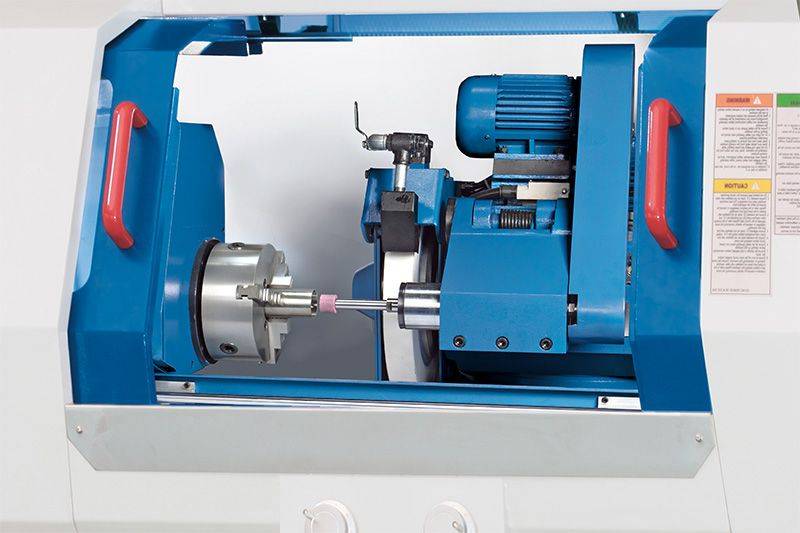

Настройка внутришлифовальных станков

Значимыми стадиями в каждом станке считается осваивание руководства согласно эксплуатации этого станка, мероприятия безопасности при обращении со станком, работы на нем, а также контроль работы абсолютно всех органов управления и приборы блокировки данного станка. Перед тем, как приступить к работе за станком, необходимо смазать все требуемые участи станка в согласовании с графиком периодичности смазывания, также проконтролировать профпригодность СОЖ и состояние органов управления станка. Как правило, наладку станков начинают проверкой расположения бабки изделия.

В первую очередь нужно установить первую деталь, далее прошлифовать все необходимые рабочие кулачков, установив их на таком расстоянии, которое станет равно внешнему диаметру поверхности зажимаемой детали, взятую базой. Кроме того, необходимо прошлифовать поверхность планшайбы, применяя круг вида чашечки или круг формы Г1В. Величину круга применяют в соответствии с диаметром отверстия детали, которое будут подвергать обработки, а свойства круга выбирают в связи с требуемыми качествами поверхности и точности отверстия, установленные чертежами детали.

После закрепления обрабатываемой детали в патроне необходимо установить упоры стола так, чтобы при ходе стола вправо и влево выход шлифовального круга из детали был равен 1/3—1/2 части своей ширины. При настройке на обработку деталей разных форм и длин может появиться надобность передвинуть шлифовальную бабку вдоль стола. Для этого необходимо соединить бабку с мостом спец планкой и маховиком механизма ручного перемещения стола сдвигают стол относительно бабки.

Чтобы обеспечить безопасность работы на станке, необходимо установить раздвижной защитный кожух изделия так, чтобы он полностью закрывал деталь. Для каждого шлифовального круга необходимо подобрать соответствующий сменный кожух.

Вначале, механизм правки настраивают в продольном направлении, располагая алмаз от торца детали на расстоянии, равном ширине круга плюс 15—20 мм. В поперечном направлении вершину алмаза устанавливают по образующей шлифовального круга при его касании поверхности обрабатываемого отверстия. Вершина алмаза должна лежать в плоскости, проходящей через оси шлифовального круга и обрабатываемого отверстия. Этого достигают настройкой упора державки алмаза.

Для того чтобы произвести первую правку круга, необходимо выполнить следующие действия:

- Включить станок (при этом должна загореться сигнальная лампочка);

- Отвести стол в крайнее правое положение;

- Включить электродвигатель гидросистемы и вместе с ним насос СОЖ;

- Ввести шлифовальный круг в зону шлифования, путем поворота рукоятки «ПУСК» и реверса стола;

- Проверить длину хода стола при шлифовании;

- С помощью отгуливать скорость перемещения стола;

- Поворотом рукоятки реверса вправо вывести круг в зону правки, проверив правильность длины хода стола при правке;

- Дросселем отрегулировать скорость стола при правке;

- Включить вращение внутришлифовального шпинделя;

- Рукоятку механизма поперечной подачи установить в положение «Медленное перемещение».

- Произвести правку за несколько ходов, осуществляя поперечную подачу маховиком механизма поперечной подачи.

§ 87. Резьбошлифовщик 3-го разряда

Характеристика работ. Шлифование резьбы различных профилей по 8 – 10 квалитетам на универсальных и специальных резьбошлифовальных станках. Подналадка станков и установление режима резания по технологической карте или самостоятельно. Выбор шлифовальных кругов в зависимости от материала, профиля, шага резьбы и требуемого квалитета и параметра шероховатости. Правка шлифовальных кругов под любой профиль. Шлифование резьбы сложных профилей по 7 – 8 квалитетам на специализированных резьбошлифовальных станках, налаженных для обработки определенных деталей или инструмента.

Должен знать: устройство, правила подналадки обслуживаемых резьбошлифовальных станков и правила проверки их на точность; устройство и правила применения различных приспособлений; назначение и правила применения контрольно-измерительных инструментов и приборов; метод подсчета и подборасменных шестерен для шлифования нормальных резьб; характеристики шлифовальных кругов по форме, твердости, зернистости и связке; влияние температуры при шлифовании на размеры детали; систему допусков и посадок; квалитеты и параметры шероховатости.

Примеры работ

1. Гребенки резьбовые для однозаходной резьбы – шлифование резьбы.

2. Детали приспособлений с мелкой остроугольной резьбой – шлифование резьбы.

3. Метчики трехперые – затылочное шлифование резьбы по наружному диаметру.

Прочие группы

Зубообрабатывающие агрегаты входят в категорию станков, служащих для обработки шлифовальных и прочих зубьев. Класс фрезерных манипуляторов в качестве режущего инструмента использует фрезы различной конфигурации и диаметра.

Строгальные версии обобщены одним общим признаком: процесс производится методом прямолинейного возвратно-поступательного движения. Еще одна специфическая категория — разрезка и распиловка катаных заготовок (швеллеров, уголков, подобных материалов). Также в классификации станков выделяют следующие вариации:

- протяженные модели, в которых применяется многолезвийный инструмент (протяжка);

- версии, направленные на обработку резьбовых соединений и ее изготовление;

- вспомогательные агрегаты, включающие в себя большинство опций, которые имеют вышеуказанные устройства.

Классификация по типам

В пределах каждой из 10 групп происходит разделение на 10 типов в соответствии со следующими критериями:

- компоновка базовых узлов,

- способ обработки и используемого инструмента,

- уровень автоматизации и прочих технологических особенностей.

К примеру, в группу шлифовальных и полировальных аппаратов входят кругло и плоскошлифовальные станки, продольно-шлифовальные и притирочные. В группе строгальных и долбежных станков – продольно-строгальные одностоечные, поперечно-строгальные и долбежные.

В пределах одного типа происходит деление на 10 типоразмеров.

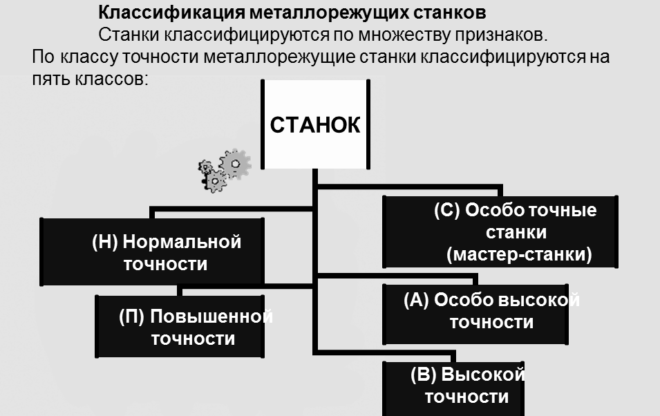

Классификация металлорежущих станков по совокупности технологических параметров наглядно представлена в таблице.

Весь парк станков для механической обработки поделен на 10 групп. В каждой группе присутствует деление из 10 типов, а каждый еще поделен на 10 типоразмеров.

Критерием группы является общность технологического способа обработки либо сходство назначения. Например, строгальные и протяжные, зубообрабатывающие и резьбообрабатывающие.

Каждый тип объединяет степень универсальности, количество основных рабочих органов, назначение, конструктивное исполнение. Внутри типа оборудование различается по шести техническим параметрам.

В резервную группу 0 относят станки, работающие с применением новейших технологических методов.

Металлорежущие станки

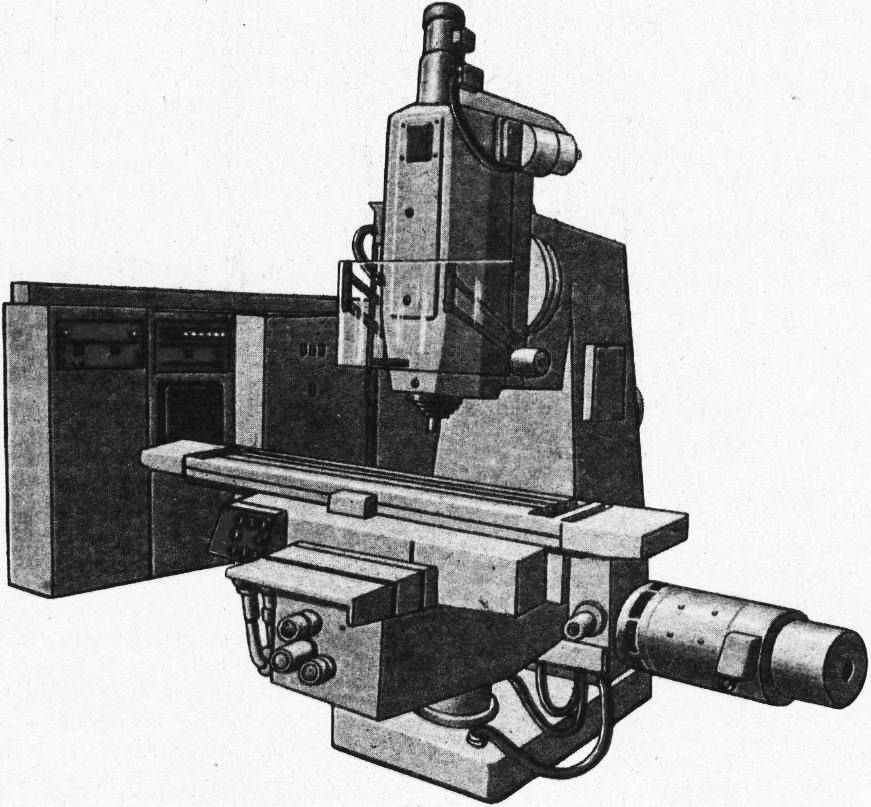

Полуавтоматический резьбошлифовальный станок

Полуавтоматическое устройство создается по определенным техническим стандартам и соответствует высокому качества. В работе такое оборудование зарекомендовало себя исключительно с лучшей стороны. Полуавтоматический вариант подходит для шлифовки внешних структур на изделиях. Станки делаются для ведения профильной шлифовки, где используются смазочно-охлаждающие средства.

В виде шлифовальных кругов используются однониточные круги, назначенные для шлифования точных резьб. При необходимости, их можно заменить профильными кругами, сделанными в определенном формате, где дополнительно используются небольшие частицы из кубического нитрида бора. Шлифовка поверхности на полуавтоматическом станке производится по определенной программе. Она может создаваться пользователем или при помощи автоматической системы управления. Дополнительную систему управления станком можно заказать отдельно. Это облегчит работу и увеличит производительность оборудования в разы.

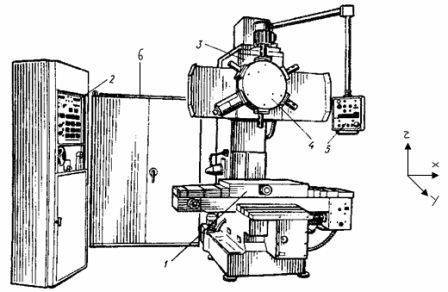

Станки фрезерные с ЧПУ

Основное назначение станков этой группы — фрезерование, как простых плоских деталей, так и изделий сложной пространственной формы. Современные фрезерные станки с ЧПУ ориентированы на выполнение большого числа технологических операций. Кроме фрезерования на них можно раскраивать листовой металл, обрабатывать заготовку под разными углами, выбирать пазы. Чтобы расширить спектр работ эти металлорежущие механизмы оснащаются устройствами АСИ — револьверными шпиндельными головками или инструментальным магазином.

Промышленностью выпускаются следующие виды фрезерных станков:

- Вертикально-фрезерные. Шпиндель расположен вертикально (перпендикулярно столу). Применяются при обработке заготовки с одной из сторон.

- Горизонтально-фрезерные. Шпиндель устанавливается параллельно плоскости стола. Оборудование используется для многосторонней обработки.

Из-за конструктивного разнообразия классификация фрезерных станков с ЧПУ становится затруднительной. Независимо от того, к какому из видов (вертикальная или горизонтальная компоновка), относится фрезерный станок ЧПУ, он может быть консольным или бесконсольным, иметь один или несколько шпинделей, управлять одновременно движением по трем (и более) координатам.

Согласно установленной на станке СЧПУ выделяют следующие типы фрезерных станков:

- С позиционным управлением. На этих программах работает сверлильно-фрезерное оборудование.

- С контурным управлением. Эти виды станков используются для фрезерования сложных криволинейных поверхностей.

- С комбинированным (смешанным) управлением. Станок, работающий на этой системе, используется для комплексной обработки деталей.

Конструктивные особенности фрезерного станка с ЧПУ

- Мощная станина, корпус, укреплённый ребрами жесткости.

- Высокие показатели жесткости шпинделя.

- Одинаково хорошее качество обрабатываемой поверхности как при встречном, так и при попутном фрезеровании.

- Оборудование оснащено высокоточными винтами и рельсовыми направляющими качения для горизонтального перемещения рабочих органов.

Номенклатура фрезерных металлорежущих станков исчисляется сотнями моделей. Здесь не редкость оборудование длиной 10 м и более. Но есть в этой группе и настоящие «малютки» — мини фрезерные станки с программным управлением, которые помещаются на обычный стол. Таким станком с ЧПУ пользуются в основном владельцы небольших мастерских — для мелкосерийного производства однотипных деталей из металла, дерева, стекла, пластика. И хотя мощность такого станка не превышает 750 Вт, а габарит — одного метра, его конструкция в целом аналогична крупным заводским станкам.

Мини станки с ЧПУ оборудуются шаговым приводом (сервоприводом) для перемещения каретки, шпинделем, который поворачивается в любом угловом направлении, регулируемым по высоте столом. Управляющая программа, как правило, идет в комплекте с оборудованием и подключается через обычный ПК.

Сверлильные станки,

пожалуй, наиболее распространенный тип станков. Назначение – просверливание и обработка отверстий, главные движения – вращение и подача режущего инструмента (сверла). Сверло подается вручную или автоматически с переключением скорости подачи и вращения. В зависимости от материала детали и сверла, глубины сверления и диаметра отверстия частота вращения шпинделя может быть постоянной, имеющей ряд фиксированных значений или переменной.

Также по теме:

ЗУБЧАТАЯ ПЕРЕДАЧА

Сверлильные станки более широкого назначения оборудуются рабочим столом с двумя салазками, перемещающимися под прямым углом друг к другу, устройством ЧПУ для перемещения стола и управления подачей сверла и устройствами для автоматической смены сверла. Существуют многошпиндельные сверлильные станки, работающие одновременно с несколькими сверлами, а также применяются сверлильные бабки с несколькими шпинделями, закрепляемые в патроне одношпиндельного станка.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

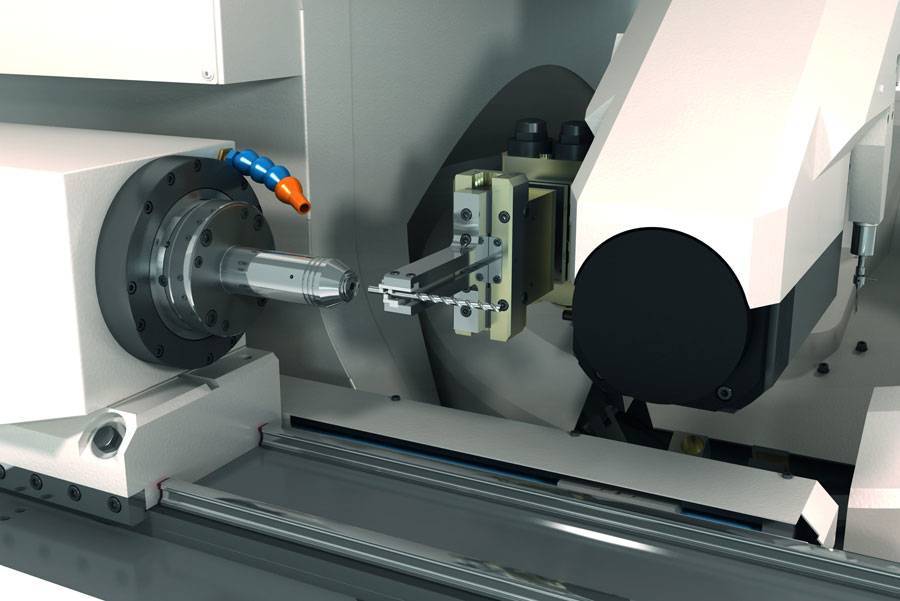

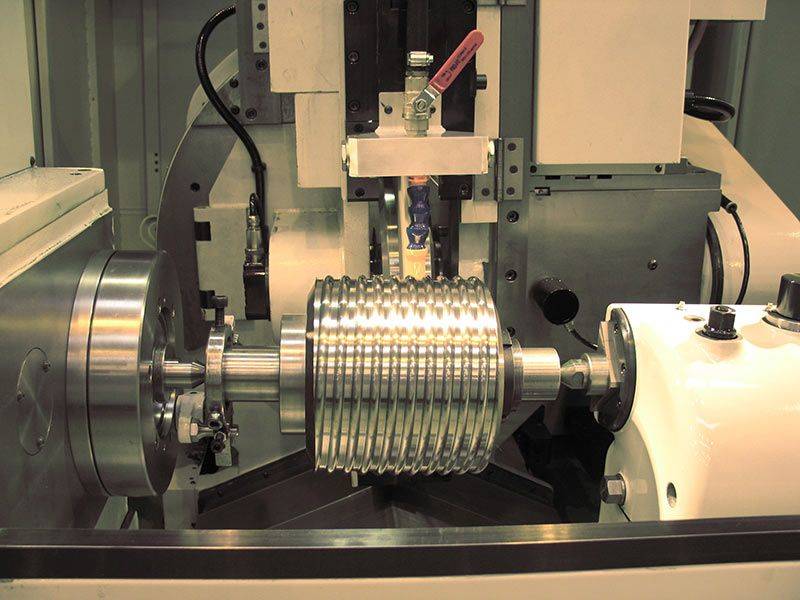

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

ЧПУ – ПРАВКА

Высочайшая гибкость может быть достигнута посредствам ЧПУ-правки шлифовального круга. Могут быть использованы различные правящие инструменты и приспособления.

Используя качественные правящие инструменты и высокоточные программные перемещения, может формироваться профиль с высокой точностью. Для расчета профиля, может быть поставлена

Для производства больших партий изделий, шлифовальный круг должен правиться профильным алмазным кругом, что позволяет обеспечить короткий цикл правки. Для использования этой технологии, устанавливается специальный механизм на узел правки

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Диапазон технологических параметров обработки

Длинна обработки Расстояние между центрами Высота центра Диаметр заготовки Диаметр резьбы Шаг

Угол наклона винтовой линии Модуль

Отверстие в шпинделе Масса заготовки вкл. оснастку

580 (1150/2080) мм 1030 (1530/2620) мм 125 (160) мм 250 (320) мм 2 – 250 (320) мм 0 – 999 мм 50/45 град 0,5 – 12 мм 45 (100) мм 250 кг

Двигатель шлифовального круга

Мощность двигателя Бесступенчато изменяемая скорость

15 кВт 45 м/с

Размеры шлифовального круга

для наружних резьб (Модели -U/-T):

внешний диаметр

ширина

отверстие

290 – 400 мм 8 – 63 мм 160 мм

для червяков (Модель -Н):

внешний диаметр с маленьким шпинделем с мини шпинделем № !• №2 №3 №4

80 – 125 (150) мм 25 – 40 мм 35 – 50 мм 40 – 70 мм 55 – 80 мм

для внутренних резьб (Модель -I):

Скорости и подачи

Скорость шпинделя 0.4 – 200 (100) 1/мин

Скорость ускоренного возврата

каретки обрабатываемой детали до 10 м/мин

Общая мощность электрооборудования 25 кВт

Напряжение 400 В

Частота тока 50 Гц

Масса 6500 (8000/12000) кг

Габариты 4.70 х 3.20 х 2.50 м

Этот резьбошлифовальный станок работает у нас в инструментальном цехе, думаю если он вас устроит. Если будут вопросы пишите с радостью отвечу.

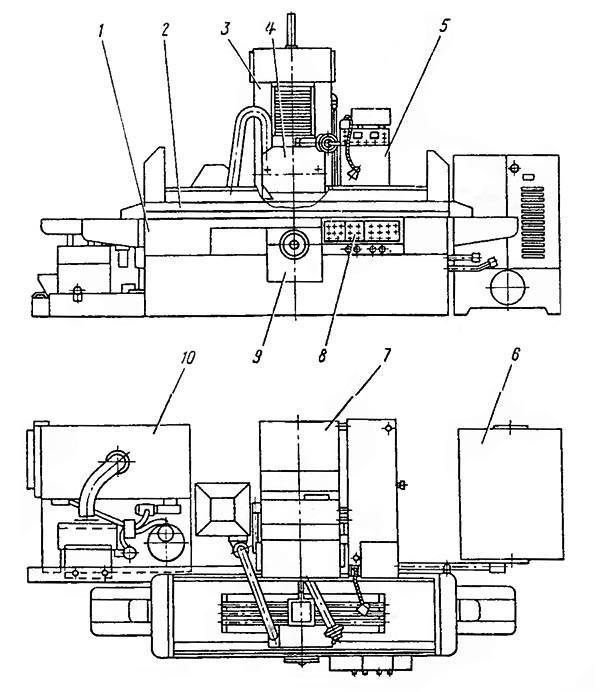

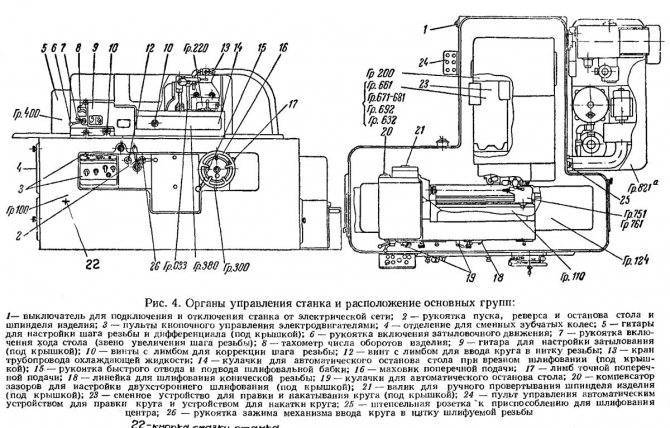

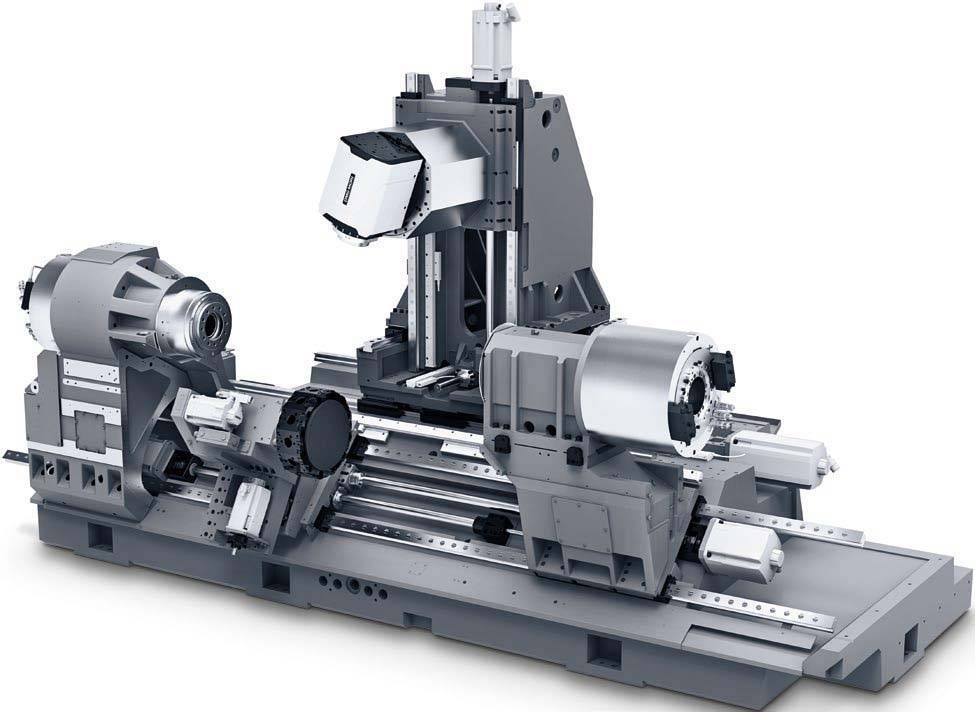

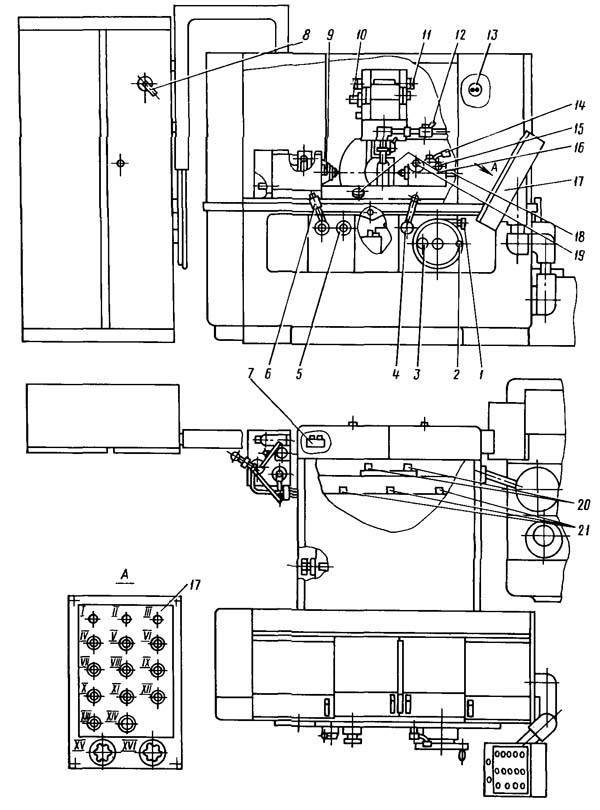

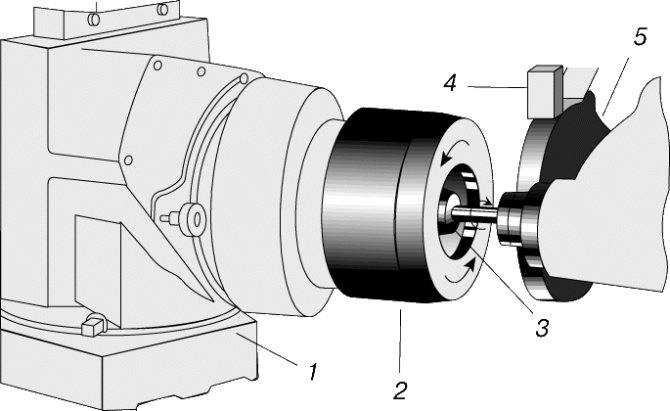

Компоновка станка

Основанием станка служит чугунная станина (гр. 100), на которой монтированы все основные узлы станка (рис. 4).

На левом конце стола (гр. 110), перемещающегося по направляющим качения, монтирована передняя бабка (гр. 400). На бабке установлен электродвигатель привода шпинделя изделия, перемещения стола и затыловочного движения шлифовальной бабки, (гр. 361), связанный зубчатыми колесами с механизмом подачи правящих устройств (гр. 671).

В левой нише передней части станины размещается насосная установка для смазки станка — резервуар, насос и фильтр.

В правой нише передней части станины расположена насосная установка для смазки шлифовального шпинделя — резервуар, насос, фильтр и поплавковое реле.

В нишах задней части станины монтированы электроаппаратура и электропроводка станка.

В нижней части стола монтирован ходовой винт с механизмом коррекции шага шлифуемой резьбы. Передвижная ходовая гайка расположена на станине.

В передней части стола (внутри его) монтирован шлицевый вал (гр. 380), передающий вращение от передней бабки механизму затылования.

В передней нише станины расположен механизм поперечной подачи, затылования и конического шлифования (гр. 300).

На вертикальной передней стенке корпуса шлифовальной бабки укреплен поворотный узел шлифовального шпинделя (гр. 220). На поворотном сегменте, расположенном на заднем конце корпуса бабки, установлен электродвигатель привода шлифовального круга. В нише бабки, позади шлифовального круга, устанавливаются сменные устройства для правки одно- и многониточного круга. Каждое из устройств закрепляется на салазках общего механизма подари правящих устройств. В нижней части бабки расположен механизм компенсирующей подачи бабки. Под кожухом, навешанным слева на станину, на полу устанавливается электромашинный усилитель (электродвигатель и генератор постоянного тока, смонтированные в одном корпусе) для питания током электродвигателя передней бабки.

С правой стороны станка расположена установка, состоящая из бака для охлаждающего масла, насоса охлаждения, магнитного сепаратора, фильтра и отсасывающего вентилятора.

О системах ЧПУ

С целью корректного управления механизмами для правки в станках употребляются такие программные системы, которые:

- являются замкнутыми для компенсирования температурных деформаций и геометрических неточностей;

- имеют возможность измерения с хорошей разрешающей способностью, для обеспечения небольших допусков на точное позиционирование;

- имеют возможность автоматической компенсации изнашиваемости круга;

- смогут управлять частотой кругового вращения, скоростью подач.

При управлении подобными системами ЧПУ возможно координировать функционирование многокоординатных бесцентрово-кругло-шлифовочных устройств. Для этого встроенной системой употребляются специальные модули, рассчитывающие:

- любые траектории шлифовочных приспособлений;

- необходимые корректировочные действия;

- взаимосогласованный диалог оператора с обслуживающим устройством.

Важно. Существование многокоординатных систем ЧПУ придает больше универсальности этим производственным устройствам, позволяет эффективно воздействовать на любые процессы шлифовки

Это интересно: Шлифовальные станки по дереву — классификация, видео, виды