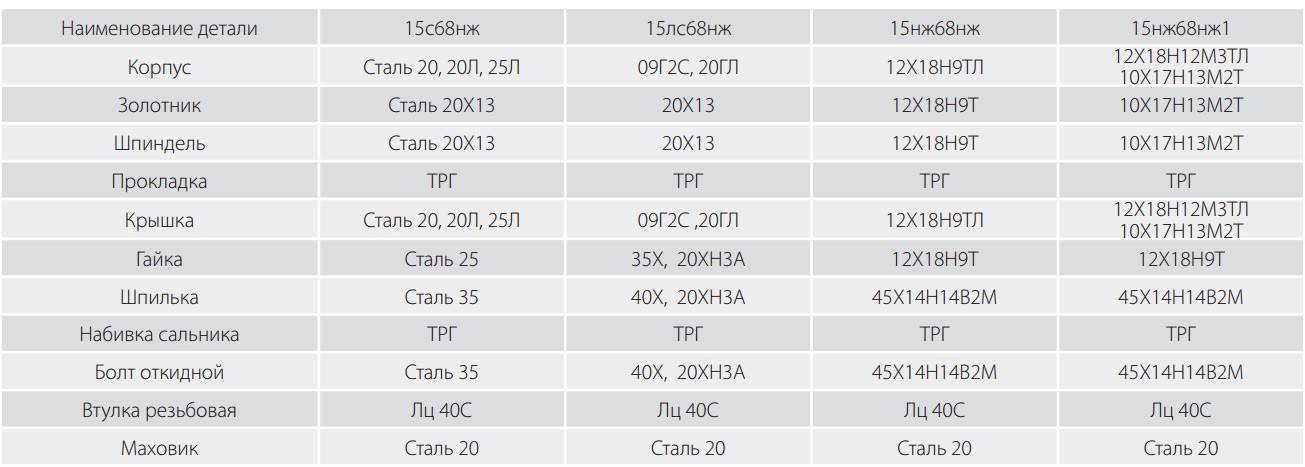

Механические свойства стали 20Х13

| Прокат | Размер | Направление | Временное сопротивление разрыву, σв, МПа | Предел кратковременной прочности, ST, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Лист | 1 – 4 | Поперечный | 500 | – | 20 | – | – |

| Лист | 4 – 25 | Поперечный | 500 | – | 20 | – | – |

| Поковки | До 100 | – | 630 | 400 | 17 | 45 | 600 |

| Поковки | До 200 | – | 630 | 400 | 16 | 42 | 550 |

| Поковкт | До 400 | – | 630 | 400 | 14 | 40 | 500 |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, час | Глубина коррозии, мм/год |

| Вода дистиллированная или пар | 100 | – | 0,1 |

| Вода почвенная | 20 | – | 1,0 |

| Морская вода | 20 | 720 |

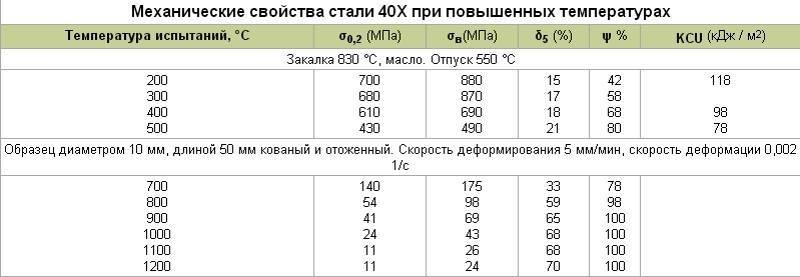

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Нормализация при 1000 – 1020 °С. Отпуск при 730 – 750 °С. При 20 °С HB 187 – 217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64 – 171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный Скорость деформирования 16 мм/мин, скорость деформации 0,009 с-1 | |||||

| 800 | 59 | 70 | 51 | 98 | – |

| 850 | – | – | 43 | – | – |

| 900 | – | – | 56 | – | – |

| 1000 | 29 | 61 | 59 | – | – |

| 1150 | 21 | 31 | 84 | 10 | – |

Механические свойства стали при отрицательных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Сечение 25 мм. Нормализация при 1000 °С, воздух. Отпуск при 680 – 750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка при 1050 °С, воздух. Отпуск при 600 °С | |||||

| +20 | – | – | – | – | 71 |

| -20 | – | – | – | – | 81 |

| -60 | – | – | – | – | 64 |

Механические свойства стали в зависимости от температуры отпуска

| Температура отпуска, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ |

| Закалка при 1050 °С, воздух | ||||||

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

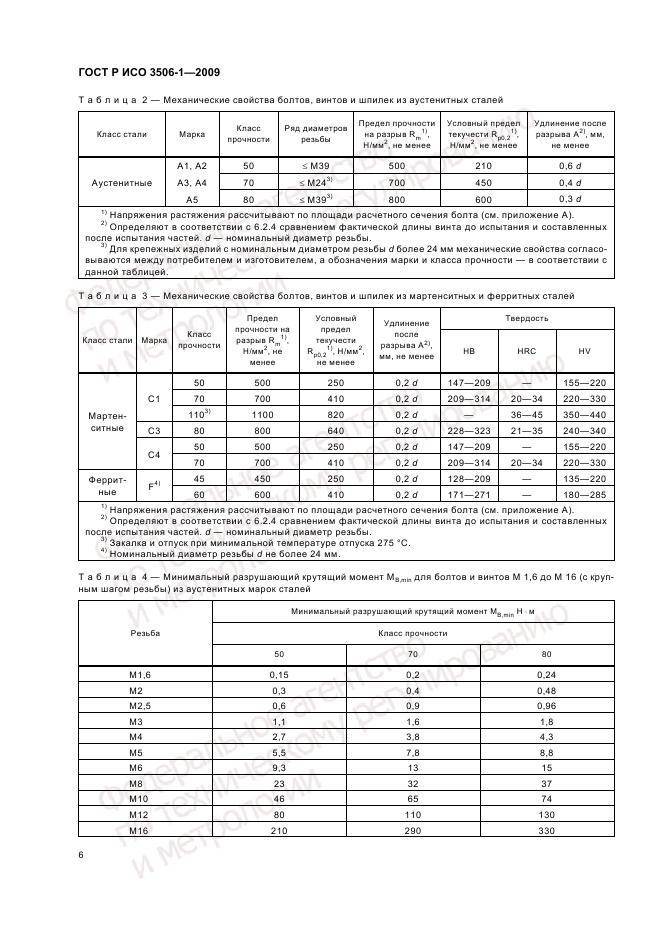

Свойства по стандарту

ГОСТ 4986-79

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Лента холоднокатаная. Отжиг или отпуск при 740-800 °С | До 0,2 | – | 500 | 8 | – | – | – |

| Лента холоднокатаная. Отжиг или отпуск при 740-800 °С | 0,2 – 2,0 | – | 500 | 16 | – | – | – |

Свойства по стандарту ГОСТ 5949-75

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки. Закалка при 1000-1050 °С, воздух или масло. Отпуск при 600-700 °С, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 | – |

Свойства по стандарту

ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки шлифованные, обработанные на заданную прочность | 1 – 30 | – | 510 – 780 | 14 | – | – | – |

Свойства по стандарту

ГОСТ 18143-72

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Проволока термообработанная | 1,0 – 6,0 | – | 490 – 780 | 14 | – | – | – |

Свойства по стандарту

ГОСТ 18907-73

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки. Закалка при 1000-1050 °С, воздух или масло. Отпуск при 660-770 °С, воздух, масло или вода | 60 | 440 | 650 | 16 | 55 | 78 | – |

Свойства по стандарту

ГОСТ 25054-81

Способы обработки

Особенности обработки:

- Резку заготовок лучше осуществлять в горячекатанном состоянии.

- Сварка не имеет ограничений. Ее можно выполнять разными способами — КТС, АДС с защитой из инертных газов или флюса, РДС.

- Ковку рекомендуется проводить при нагревании до1280 °C. Охлаждать кованые детали должны на воздухе, без использования воды масла.

Материал хорошо поддается штамповке на промышленном оборудовании.

Сталь марки 20 — черный металлолом. В его составе не содержится дорогих химических элементов. Процесс производства простой, не требует больших затрат. Поэтому стоимость данного сплава довольно низкая.

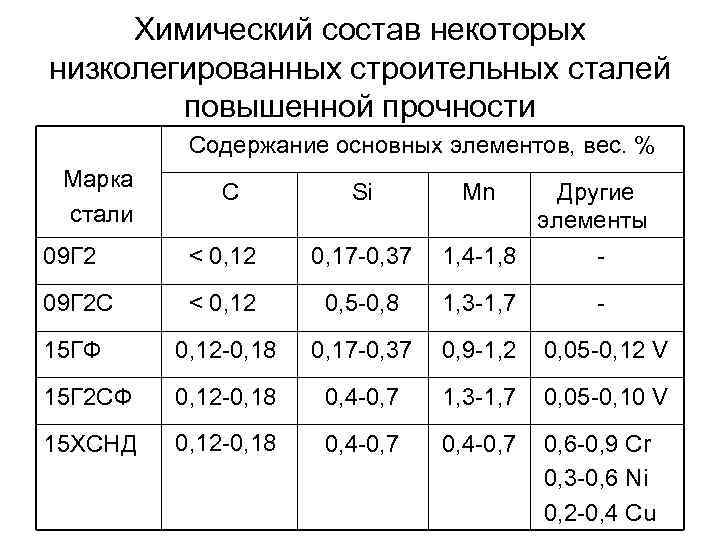

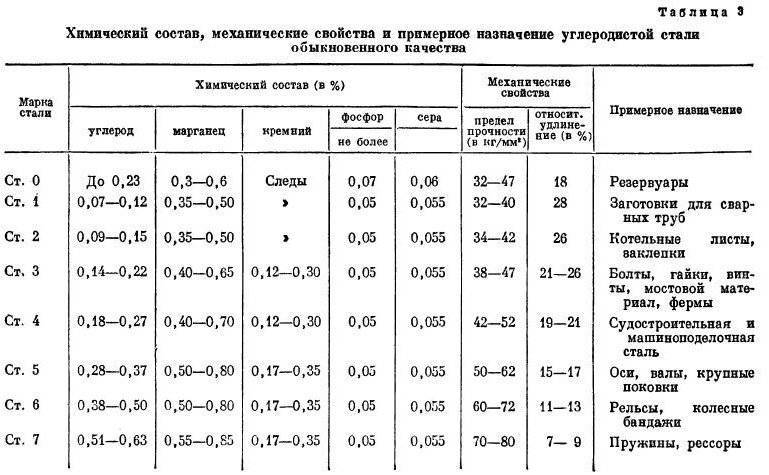

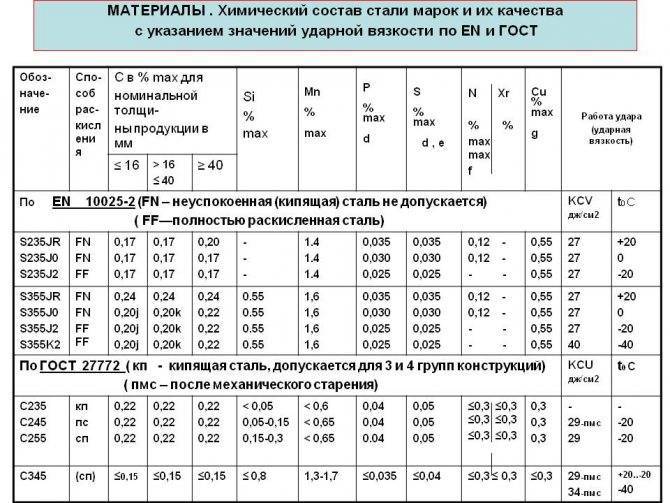

Самые распространенные конструкционные стали

Все стали на основе железа относятся к и имеют многочисленную классификацию. Она производится по различным параметрам: по химическому составу, назначению, содержанию вредных элементов, прочности и гибкости и многим другим. Конструкционные — стали самые распространенные в применении. Некоторые из них обладают универсальными свойствами и взаимозаменяемостью.

20 относится к среднеуглеродистому классу, имеет феррито-перлитную структуру. Сталь качественная, т. е. имеет сниженное содержание вредных элементов: серы и фосфора. Без ограничений по свариваемости. Оптимальное сочетание прочности и пластичности делает ее просто универсальным материалом для производства трубного проката, деталей, подвергаемых последующей термомеханической и термохимической обработке (цементированию, оцинкованию и хромированию).

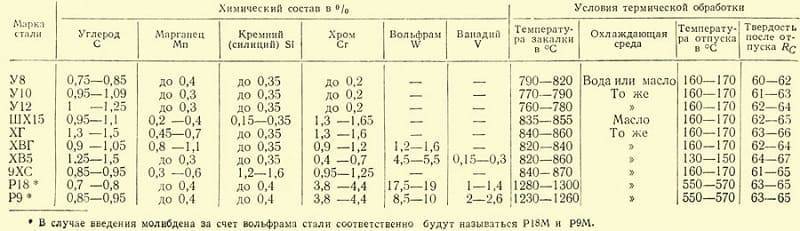

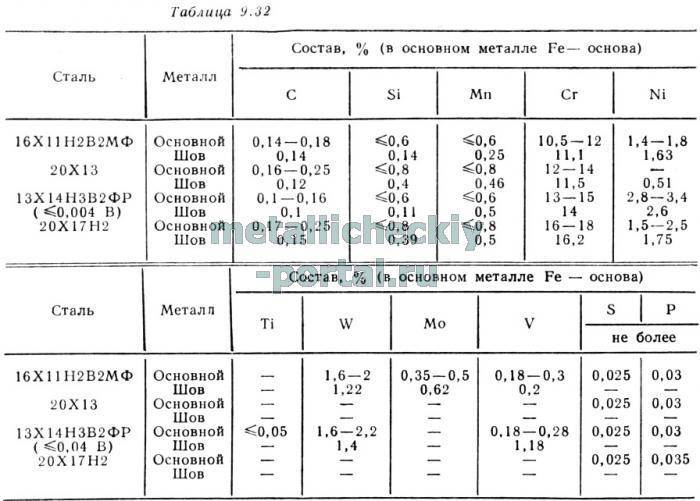

Цементация 20Х13

Ответ на оба вопроса — выделение цементитной сетки по границам зерен. К тому же при 1050С имел место сильный рост зерна.

Преимущество данной стали в сравнении со сталью Х12М является отсутствие карбидной неоднородности в структуре ма- териала, которая является одной из причин пониженного сопротивления процесса разрушения. Цитата отсюда (с.47-48):

Оттуда же, с. 48-49:

О результатах цементации сталей типа Х13 в литературе имеются противоречивые сведения, что связано с применением различных составов карбюризаторов, температурно — временных режимов цементации и закалки. В приводилось исследование структуры и свойств поверхностного слоя стали 20Х13 в зависимости от состава карбюризатора, режимов цементации и последующей закалки. В качестве основного карбюризатора был использован древесный активированный уголь с добавками бикарбоната натрия (NaHCO3 и Na2CO3). Цементацию образцов из стали 20Х13 проводили при температурах 880С, 950С, 1050С с выдержкой в течение 1,2,4 и 6 часов при каждой из температур цементации или после повторного нагрева до температур 880С и 950С. Исследования показали, что наиболее активным является карбюризатор с добавками Na2CO3. При этом , в зависимости от процентного содержания активатора, на поверхности образцов возможно образование темного слоя, глубина которого находится в прямой зависимости как от состава карбюризатора, так и от температуры процесса насыщения. Неравномерность распределения бикарбоната в древесном активизированном угле может явиться причиной образования зон с темным слоем до 0,04мм. Оптимальное содержание активатора составляет от 10% до 15%. Возможность образования тёмного слоя требует изготавливать изделия с припуском на окончательную обработку. Цементация при температуре 1050С значительно ускоряет процесс насыщения и позволяет получить более глубокий упрочненный слой с карбидами. Однако при этой температуре формируется аустенитный подслой с карбидной сеткой по границам зерен и происходит значительный рост зерна даже при выдержке в течение двух часов. Применением термо-циклической обработки, заключающейся в многократных нагревах до температуры 850С и быстрого охлаждения удаётся измельчить зерно и частично разбить карбидную сетку, образовавшуюся при цементации.

Цементация при температуре 950С идет значительно медленнее, но не наблюдается роста зерна и выделения карбидов по границам зерен. После процесса насыщения следует провести термическую обработку с целью получения необходимых свойств в поверхностном слое и по сечению изделия. Оптимальной температурой закалки, обеспечивающей максимальную твердость поверхностного слоя, является 880С, но сердцевина не обладает достаточной прочностью. Для повышения прочностных свойств сердцевины изделия следует повысить температуру закалки до 950С. Таким образом, полученные результаты позволили определить режим цементации стали 20Х13. Так, для упрочнения инструментов не требующих большой прочности целесообразно применять цементацию при 1050С, температуру закалки 880С; для инструмента, работающего при динамических нагрузках, следует проводить цементацию при температуре 950С с непосредственной закалкой.

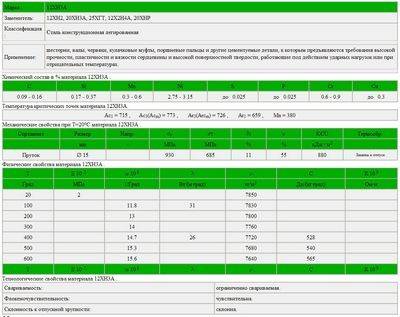

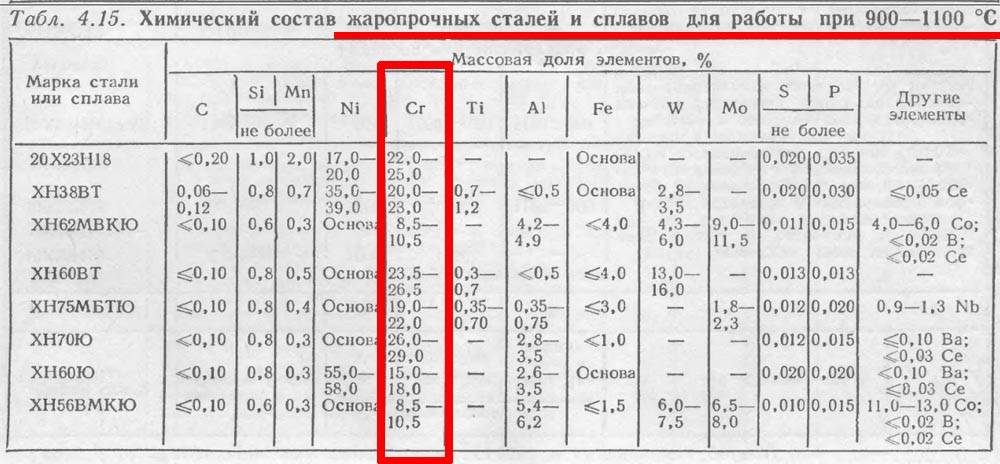

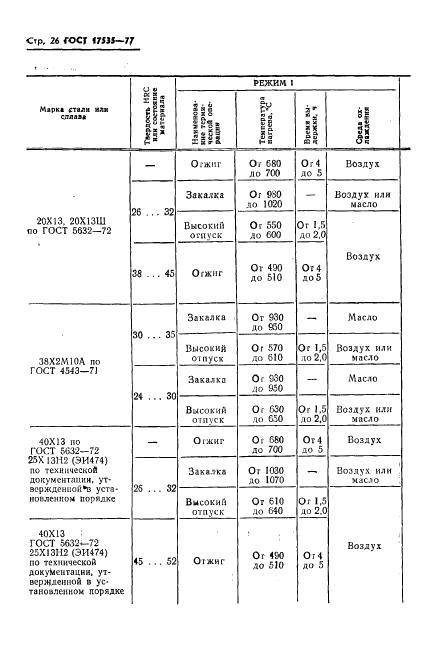

Характеристика материала сталь 20Х13.

| Марка стали | сталь 20Х13 |

| Заменитель стали | сталь 12Х13, сталь 14Х17Н2 |

| Классификация стали | Сталь коррозионно-стойкая жаропрочная |

| ГП «Стальмаш» поставляет сталь 20Х13 в следующих видах металлопроката: круг ст.20Х13 ГОСТ 2590-2006 круг стальной горячекатаный лист ст.20Х13 ГОСТ 19903-74 листовой горячекатаный пркоат | |

| Применение стали 20Х13 | энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса |

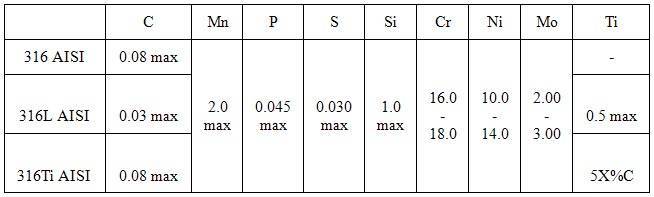

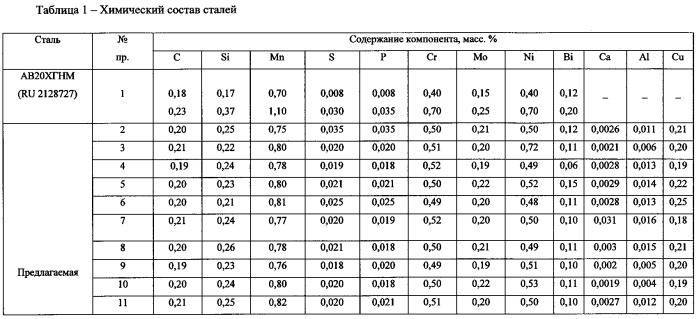

Химический состав в % материала сталь 20Х13

| C | Si | Mn | Ni | S | P | Cr |

| 0.16 — 0.25 | до 0.6 | до 0.6 | до 0.6 | до 0.025 | до 0.03 | 12 — 14 |

Температура критических точек материала сталь 20Х13

Ac1 = 820 , Ac3(Acm) = 950 , Ar1 = 780

Механические свойства при Т=20oС материала 20Х13 .

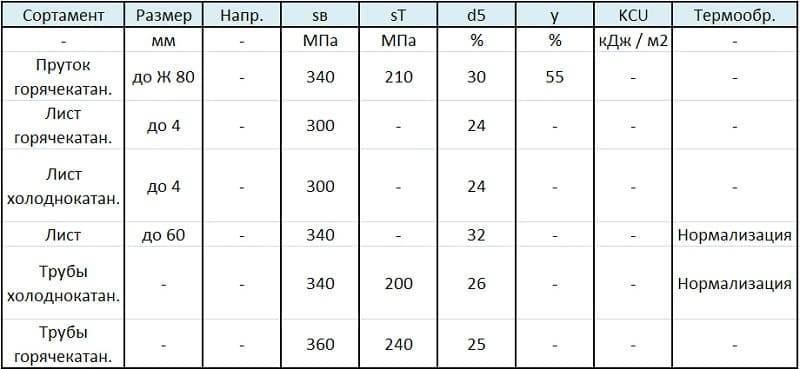

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист | 1 — 4 | Поп. | 500 | 20 | Отпуск 740 — 800oC, | |||

| Лист | 4 — 25 | Поп. | 500 | 20 | Отпуск 680 — 780oC, | |||

| Поковки | до 100 | 630 | 400 | 17 | 45 | 600 | ||

| Поковки | до 200 | 630 | 400 | 16 | 42 | 550 | ||

| Поковки | до 400 | 630 | 400 | 14 | 40 | 500 |

| Твердость материала сталь 20Х13 после отжига , | HB 10 -1 = 126 — 197 МПа |

| Твердость материала сталь 20Х13 после закалки , | HB 10 -1 = 241 МПа |

| Твердость материала сталь 20Х13 , Поковки | HB 10 -1 = 197 — 248 МПа |

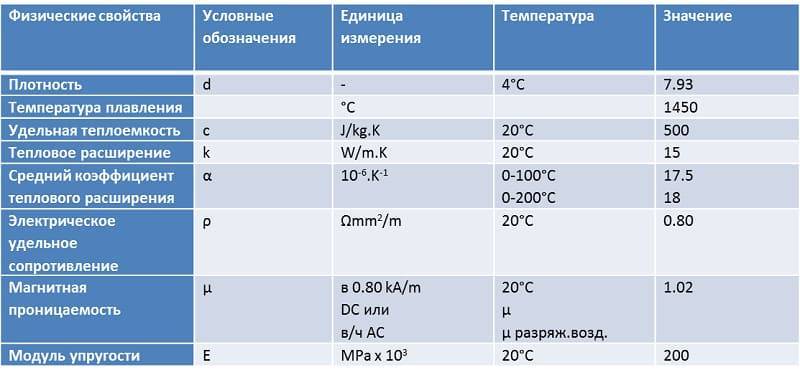

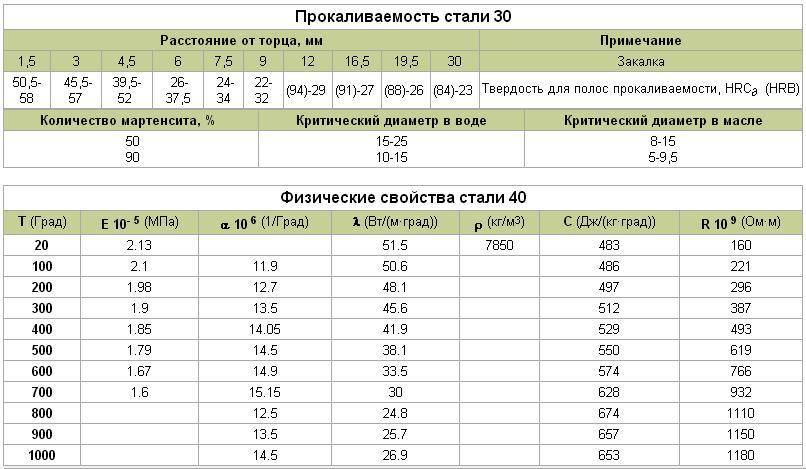

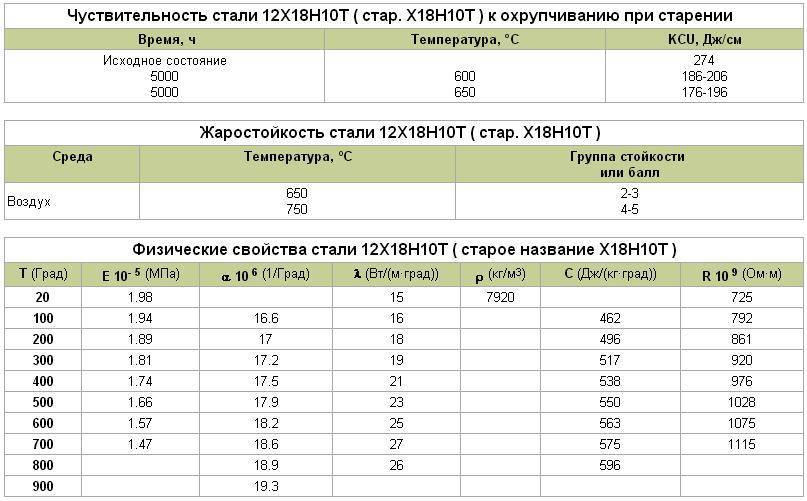

Физические свойства материала сталь 20Х13

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.18 | 23 | 7670 | 588 | ||

| 100 | 2.14 | 10.1 | 26 | 7660 | 461 | 653 |

| 200 | 2.08 | 11.2 | 26 | 7630 | 523 | 730 |

| 300 | 2 | 11.5 | 26 | 7600 | 565 | 800 |

| 400 | 1.89 | 11.9 | 26 | 7570 | 628 | 884 |

| 500 | 1.81 | 12.2 | 27 | 7540 | 691 | 952 |

| 600 | 1.69 | 12.8 | 26 | 7510 | 775 | 1022 |

| 700 | 12.8 | 26 | 7480 | 963 | 1102 | |

| 800 | 13 | 27 | 7450 | |||

| 900 | 28 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 20Х13

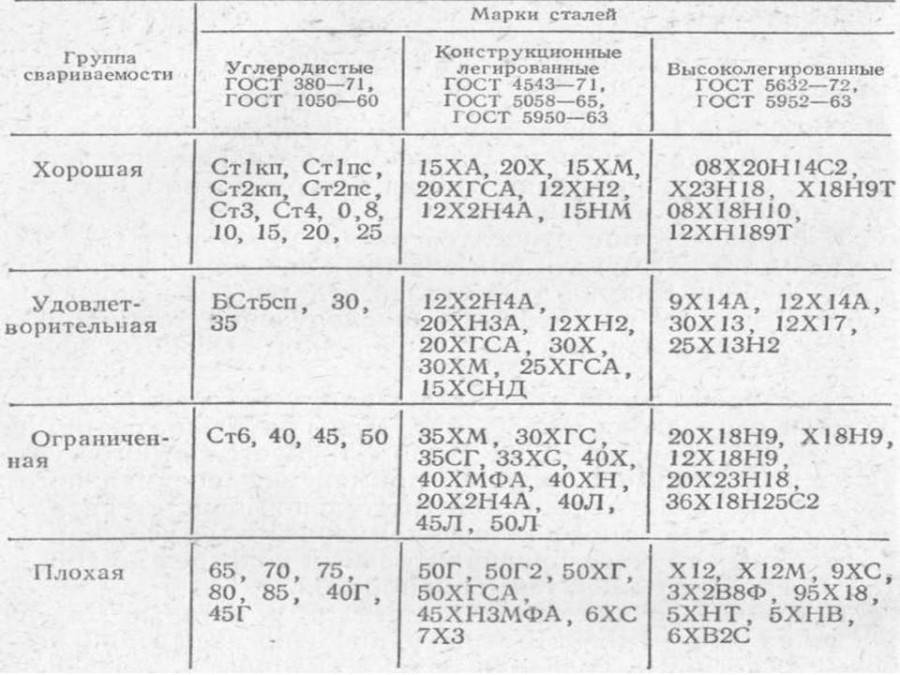

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

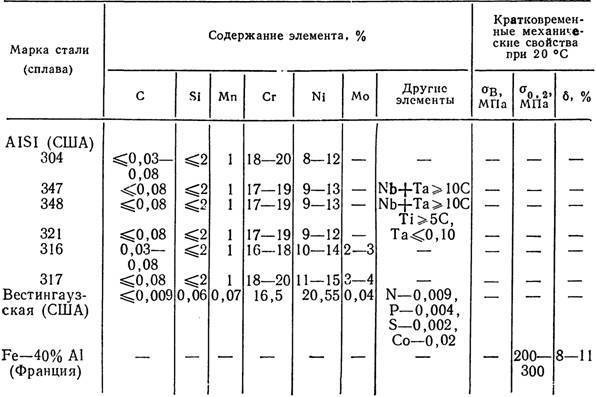

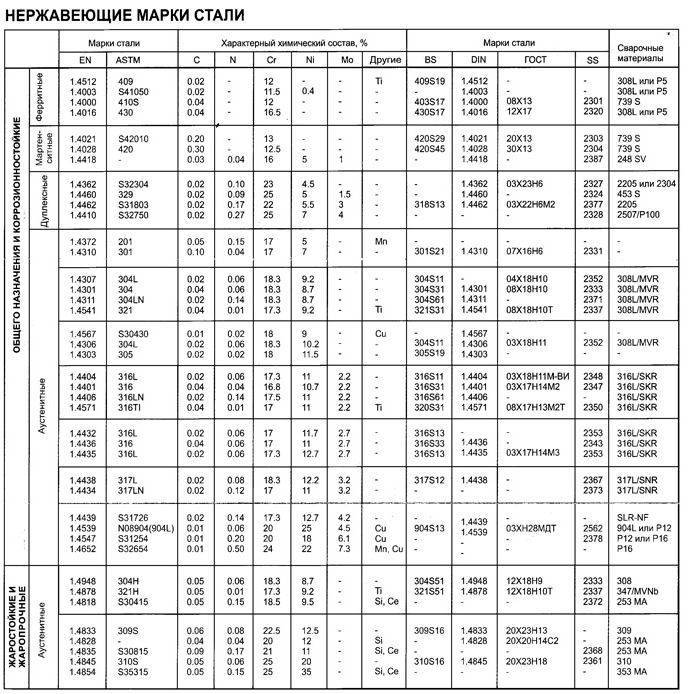

Зарубежные аналоги материала сталь 20Х13Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Польша | Чехия |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | PN | CSN |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов

Технологические особенности сплава

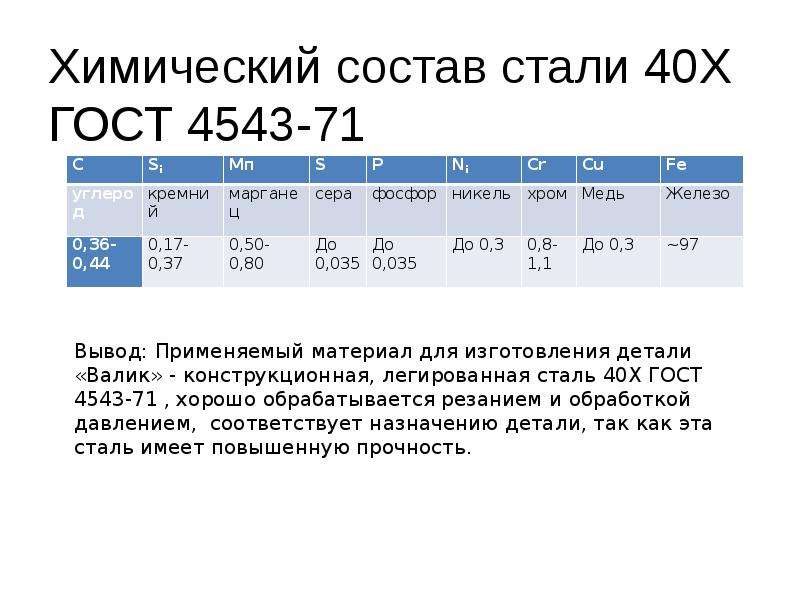

Свойства, которые проявляет сталь марки 20х13 при обработке, это технологические характеристики высокого класса. Они проявляются при обработке с помощью методов резания и давления.

Сплав отличается слабой флокеночувствительностью, то есть склонностью к появлению флокенов. Это дефекты легированных сталей, которые видны на изломе как пятна или хлопья, при поперечном микрошлифе проявляются как трещины. Снижают прочность высококачественных сталей.

Наблюдается определенная склонность к отпускной хрупкости – снижению пластичности стали после закалки, когда отпуск происходит при температурах около 300-400 гр. С.

Сварка 20х13 может проходить без предварительного нагрева, сталь относится к 1 группе свариваемости.

Проведение термической обработки

Большое содержание углерода в сплаве предопределяет такие его особенности, как сложность при сварных работах и возможность улучшения качества металлического материала с получением мартенсита во время закалки.

При теплообработке стали можно сделать акцент на следующих положениях:

- Закалка 20х13 проходит при t°, на 100 градусов превышающей тысячеградусную отметку. Это предопределено жаропрочностью сплава. Подобная обработка может проходить только в специальных условиях металлургического производства.

- Ковку проводят, нагревая материал до 780 гр. С.

Нагрев ведут медленно и постепенно, это обусловлено возможностью возникновения структурных деформаций, которых необходимо избегать. - Отжиг требует теплового режима порядка 800 гр. С. Периодически проводят охлаждение для повышения качества сплава.

- После проведения закалки охлаждение возможно в различных средах. Например, охлаждение на открытом воздухе. Новые технологии позволяют подключить способ охлаждения в масляных ваннах. Он позволяет равномерно снижать температуру даже для больших деталей или изделий. Однако существуют издержки: иногда возникают ситуации, когда масло загорается и чадит. Технология применима лишь в специализированных производственных помещениях с хорошей вытяжкой.

Изменяя t° отпуска, повысив ее до 450 гр. С., удается улучшить пластичность стали. Но это происходит за счет снижения твердости 20х13 и коррозионной стойкости сплава.

В типичном варианте термообработка проводится за два этапа:

- Процесс нормализации проходит при очень высоких температурах – порядка 1000-1200 гр. С. Вслед за ним – отпуск при тепловом режиме 730-750 гр. С.

- Закалка 20х13 проводится при достижении 1050 гр. С., затем сплав охлаждают на открытом воздухе.

Первый этап позволяет выйти на цифры предела прочности 710 Мпа, на втором этапе достигается величина 1600 Мпа.

Свойства

Технологические

- Температура обработки давлением: начальный показатель — 1260, конечный — 750. Заготовки, имеющие сечение размером 200 мм, остывают при комфортной температуре 22–20 °C, сечением 202–710 мм получают отжиг низкими температурами.

- Обработка резанием — Kv тв.спл = 1,3 и Kv б.ст = 1,7 в горячекатаном положении имеет НВ 131 σв = 460 мегапаскаль.

- Склонность стали к поражению флокенами (дефекты внутри) — малочувствительна. Снижение пластичности закаленной легированной стали — не склонна.

Физические

Число теплопроводности, количество теплоты, проходящей в течение единицы времени через единицу вещества при температуре по Цельсию:

| Сталь | Двадцать | Сто | Двести | Триста | Четыреста | Пятьсот | Шестьсот | Семьсот | Восемьсот | Девятьсот |

| 20Х | 216 | 214 | 198 | 192 | 181 | 173 | 165 | 142 | 133 | — |

Число расширения при воздействии теплом, температура опытов по Цельсию:

| 20–100 | 20–200 | 20–300 | 20–400 | 20–500 | 20–600 | 20–700 | 20–800 | 20–900 | 20–1000 |

| 11,5 | 11,9 | 13,4 | 13,8 | 13,9 | 15,0 | — | — | — | — |

Отношение теплоёмкости к массе джоуль / (килограмм × кельвин), температура в градусах Цельсия:

| 20–100 | 20–200 | 20–300 | 20–400 | 20–500 | 20–600 | 20–700 | 20–800 | 20–900 | 20–1000 |

| 496 | 507 | 524 | 536 | 566 | 587 | 625 | 706 | — | — |

Число нормативной силы пластичности, упругости Е, гигапаскаль, температура в градусах Цельсия:

| Сталь | Двадцать | Сто | Двести | Триста | Четыреста | Пятьсот | Шестьсот | Семьсот | Восемьсот | Девятьсот |

| 20Х | 215 | 212 | 197 | 194 | 180 | 170 | 164 | 142 | 132 | — |

Модуль мощи пластичности с дисбалансом на вращение G, гигапаскаль, температура в градусах Цельсия:

| Сталь | Двадцать | Сто | Двести | Триста | Четыреста | Пятьсот | Шестьсот | Семьсот | Восемьсот | Девятьсот |

| 20Х | 84 | 82 | 78 | 75 | 72 | 66 | 63 | 57 | 51 | — |

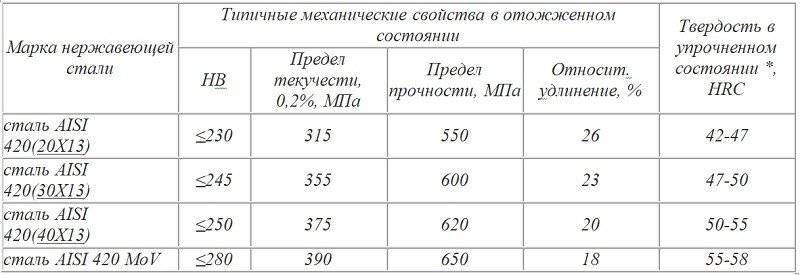

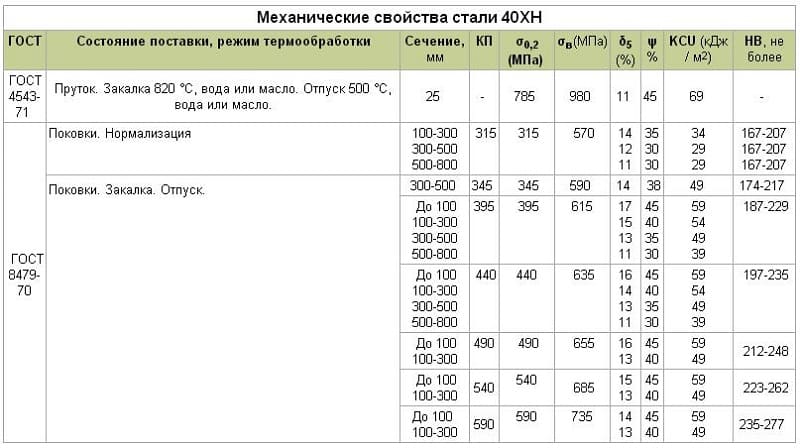

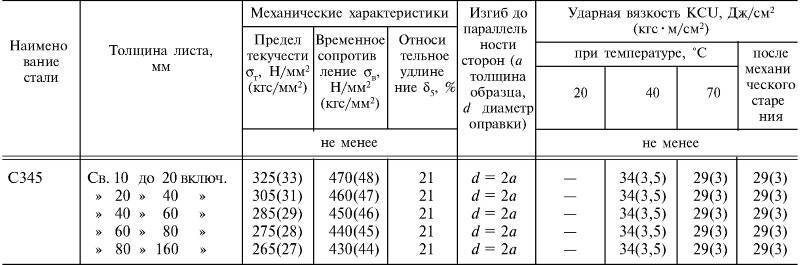

Механические свойства стали 20Х13

Нормированные механические свойства при 20 °С

| ГОСТ | Вид продукции | Режим термической обработки проката | Н/мм2 (не менее) | Н/мм2 (не менее) | % (не менее) |

| ГОСТ 5949-75 | Сорт | Закалка 1000-1050 °С, отпуск 660-770 °С | 650 | 440 | 16 |

| Ψ> 55 %, =78 Дж/см2 | |||||

| Закалка 1000-1050 °С отпуск 600-700 °С | 830 | 635 | 10 | ||

| Ψ> 50 %, >=59 Дж/см2 | |||||

| ГОСТ 7350-77 | Лист толстый | Нормализация или закалка при 1000—1050 °С, охлаждение на воздухе, отпуск при 680-780 °С, охлаждение с печью или на воздухе | 510 | 375 | 20 |

| ГОСТ 5582-75 | Лист тонкий | Отжиг или отпуск при 740-800 °С | 490 | — | 20 |

| ГОСТ 4986-79 | Лента | Отжиг или отпуск при 740-800 °С | |||

| δ = 0,2-2,0 мм | 490 | 16 | |||

| δ <0,2 мм | 490 | 8 |

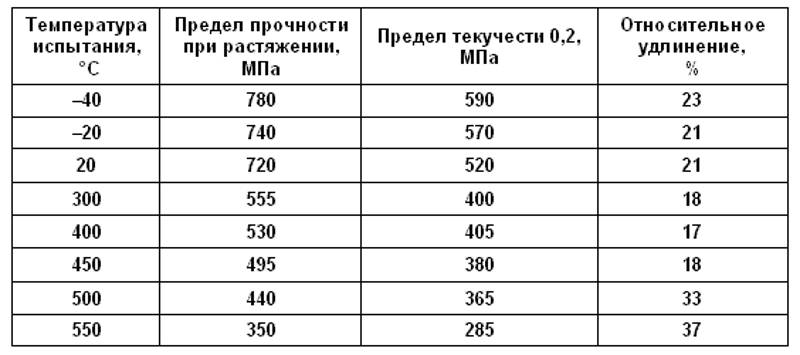

Механические свойства при низких и повышенных температурах (пруток, нормализация при 1000-1020 °С, охлаждение на воздухе, отжиг при 730-750 °С)

| °C | Н/мм2 | Н/мм2 | % | Ψ, % | Дж/см2 |

| -40 | 780 | 590 | 23 | 57 | 50 |

| -20 | 740 | 570 | 21 | 59 | 59 |

| 20 | 720 | 520 | 21 | 65 | 66-175 |

| 300 | 555 | 400 | 18 | 66 | 200 |

| 400 | 530 | 405 | 16 | 58 | 205 |

| 450 | 495 | 380 | 17 | 57 | 240 |

| 500 | 440 | 365 | 32 | 75 | 250 |

| 550 | 350 | 285 | 36 | 83 | 223 |

Особенности сварки материала 20Х13

Сталь рассматриваемого вида может хорошо свариваться такими способами как;

- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

Расшифровка стали

Итак, начнем, пожалуй, с самого простого. Правильно расшифровывать марки стали — весьма полезный навык, без которого не обойтись, если приходится часто работать с различными сплавами.

Так как в отечественной металлургии все еще используется советская система наименования и ГОСТов, абсолютно любая марка стали расшифровывается примерно по одному и тому же принципу. Сталь 20Х13 расшифровывается крайне просто:

- Число 20 (или же 2 в некоторых случаях) обозначает количество главного легирующего элемента в составе любой стали — углерода.

- Буква Х означает, что в составе сплава как минимум присутствует хром.

- Число 13 указывает на процентное содержание предыдущего химического элемента.

После такого поверхностного анализа, основывающегося только на прочтении марки стали, становится понятным, что перед нами сталь техническая с содержанием углерода (приблизительно 0,2 %) и хрома (приблизительно 13 %)

Важно отметить, что эта информация уже достаточно в полной мере позволяет определить характеристики и применение стали 20Х13

Применение стали 20Х13

Используется этот сплав в первую очередь для изготовления вполне обычных болтов и гаек различного диаметра и конфигурации. На этом поприще стали 20Х13 активно помогает ее устойчивость к коррозии. Второе поприще — энергетика. Из сплава 20Х13 изготавливаются роторы промышленных двигателей, лопасти турбин и прочие немаловажные составляющие. Третья область применения — строительство печей. Так как 20Х13 — жаростойкая сталь, ее использование в этом процессе более чем оправдано, так как некоторые другие сорта стали попросту потеряют свои первоначальные свойства. Но жаростойкость этой стали по-настоящему раскрывается не здесь. Третья, но не менее показательная область применения характеристик стали 20Х13 — переработка нефтепродуктов при высоких температурах, где особенно пригодилась теплостойкость стали.

Сталь 20Х13 – хромистая нержавеющая — Литейные заводы России

Классификация хромистых нержавеющих сталейСталь 08Х13Сталь 12Х13Сталь 30Х13

Сталь 40Х13

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 °С и в качестве жаростойкого — до 700 °С.

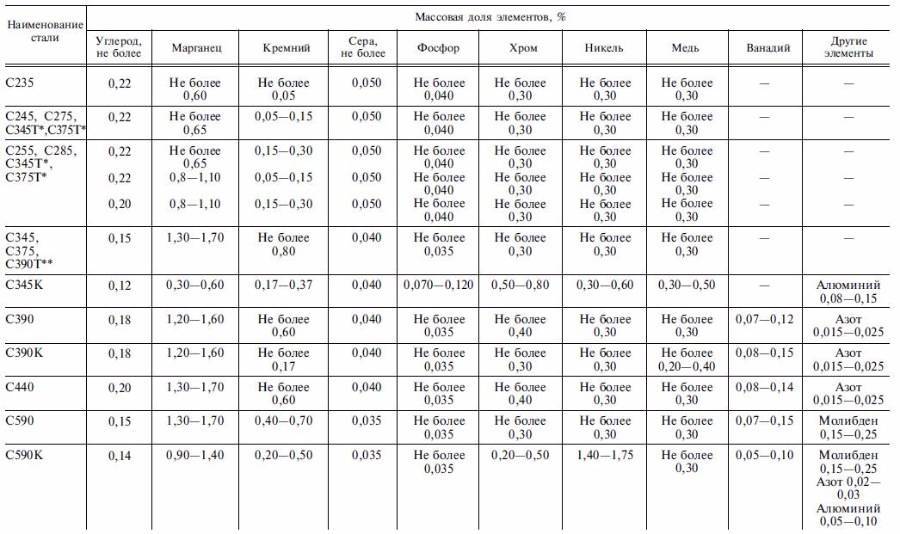

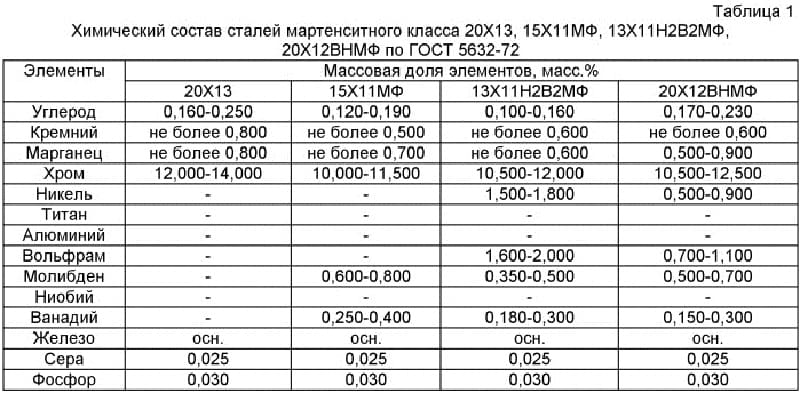

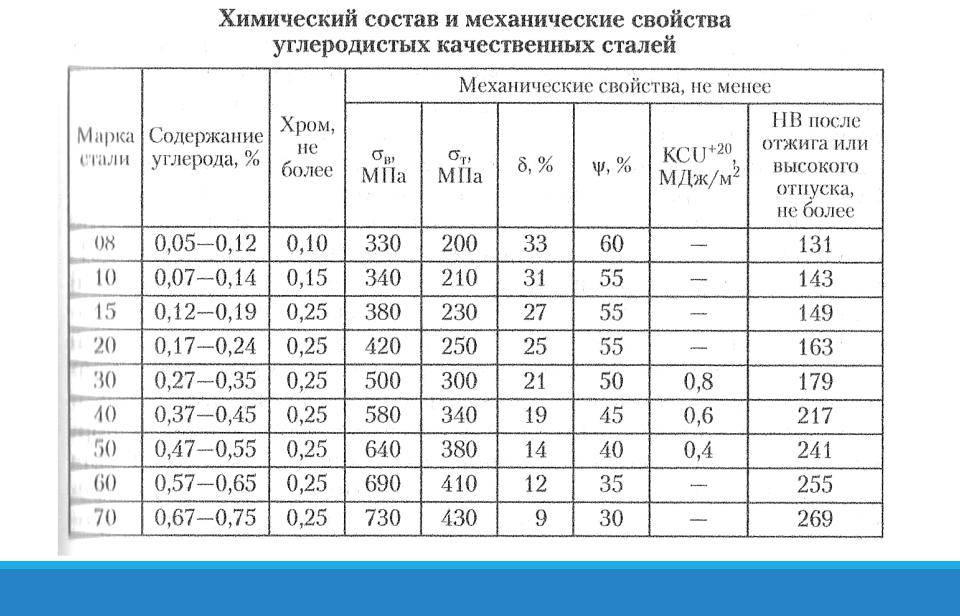

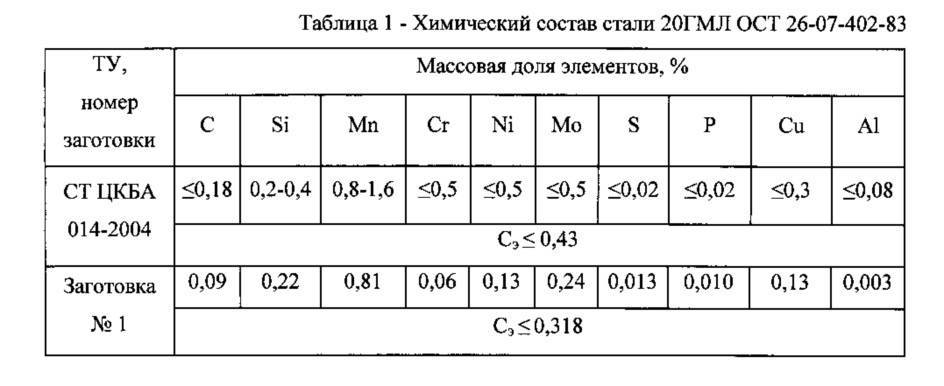

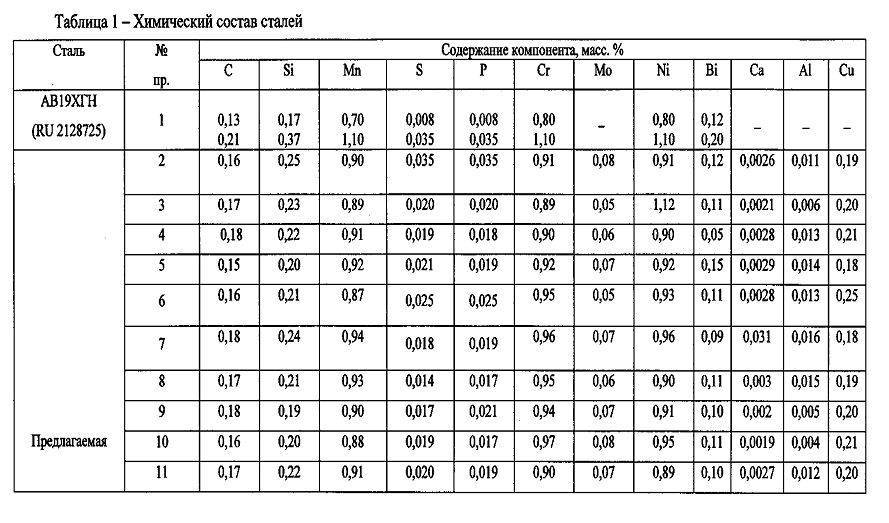

Химический состав стали 20Х13

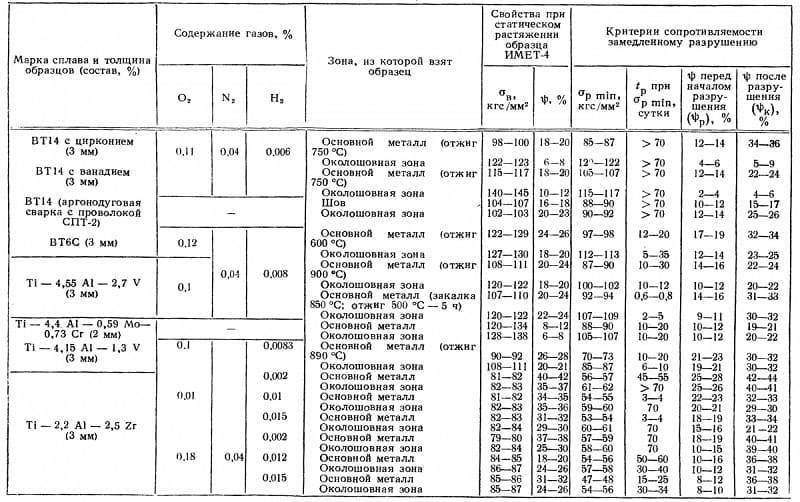

Сталь 20Х13 входит в стали типа Х13 вместе со сталями 08Х13, 12Х13, 30Х13 и 40Х13. Занимает свой интервал по содержанию углерода — от 0,16 до 0,25 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Таблица 1 — Химический состав стали 20Х13 по ГОСТ 5632-72

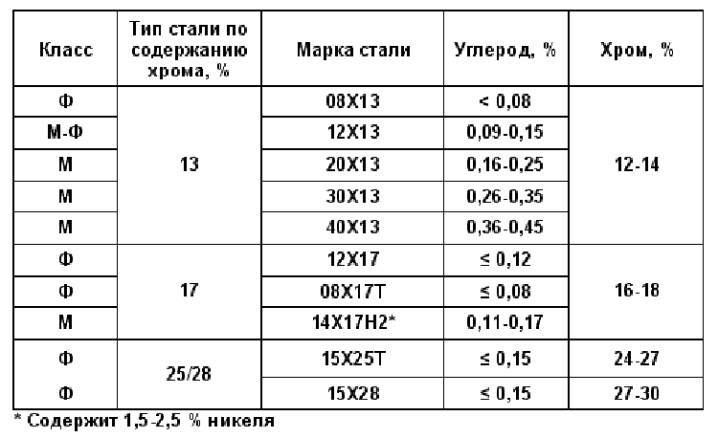

Класс стали 20Х13 по ГОСТ 5632-72

По классификации ГОСТ 5632-72 сталь 20Х13 относится к мартенситному классу.

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 °С (Ас1) до 950 °С (Ас3). Температура точки Аr1 составляет 780 °С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 °С аустенит распадается феррито-карбидную смесь.

Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr23C6.

При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 °С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Сортамент стали 20Х13

Из стали 08Х13 производят следующую продукцию:

- лист толстый по ГОСТ 7350-77;

- лист тонкий по ГОСТ 5582-75;

- лента и подкат по ГОСТ 4986-78;

- сортовой прокат по ГОСТ 5949-75;

- трубы горячедеформированные по ГОСТ 9940-81;

- трубы холоднодеформированные и теплодеформированные по ГОСТ 9941-81;

- проволока по ГОСТ 18143-72.

Механические свойства стали 20Х13

Механические свойства стали 20Х13 в различных видах продукции представлено в таблице 2.

Таблица 2 — Механические свойства стали 20Х13 при 20 °С

Влияние понижения и повышения температуры на механические свойства прутка из стали 20Х13 после нормализации с 1000-1020 °С и отпуска при 730-750 °С показано в таблице 3.

Таблица 3 — Механические свойства стали 20Х13при низких и повышенных температурах

Коррозионная стойкость стали 20Х13

Сталь 20Х13 обладает высокой стойкостью в атмосферных условиях (кроме морской атмосферы), речной и водопроводной воде.

Специальные свойства стали 20Х13

Для деталей, работающих при повышенных температурах длительное время, предельная рабочая температура составляет 450-475 °С, при кратковременной работе — 500-550 °С.

Плотность стали 20Х13 — 7,76 г/см3.

Термическая обработка сварных швов стали 20Х13

После сварки проводят отпуск сварных соединений или изделий. Температура отпуска зависит от уровня требуемых механических свойств. Чаще всего применяют отпуск при 680-760 °С.

Технологические параметры стали 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 875-950 °С. Нагрев под прокатку и ковку до 780 °С проводят медленно. После горячей деформации применяют медленное охлаждение.

Для стали 20Х13 обычно применяют смягчающий отжиг при 750-800 °С с охлаждением в печи до 500 °С. Окончательная термическая обработка – закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.

ГОСТы и другие стандарты на сталь 20Х13

На сегодняшний день существуют следующие стандарты на сталь данного вида:

- кованая сталь квадратной и круглой формы;

- проволока на основе жаростойкой и высоколегированной стали;

- нагартованные прутки, обработанные на основе коррозийно-стойкой стали;

- поковки на основе сталей данного типа и их сплавов;

- тонколистовой и устойчивый к коррозии прокат, отличается жаропрочностью и жаростойкостью;

- высоколегированные и устойчивые к коррозии материалы и их сплавы;

- металл сортовой и калиброванный, устойчивый к коррозии, жаропрочный и жаростойкий;

- кованые и горячекатанные полосы;

- материалы круглые со специальной отделкой поверхности;

- прокат стальной сортовой горячекатаный круглой и квадратной формы;

- круглый калиброванный металл;

- кованые на основе инструментального металла горячекатанные полосы;

- калиброванные квадратные металлы;

- шестигранный калиброванный прокат;

- металл кованый круглый и квадратный;

- высоколегированные материалы и их сплавы, отличающиеся устойчивостью к коррозии, жаропрочностью и жароустойчивостью;

- полосовой сортовой горячекатанный прокат на основе стального материала;

- металл сортовой и калиброванный, устойчивый к коррозии, отличается жаростойкостью и жаропрочностью;

- сортовой горячекатанный шестигранный стальной прокат;

- стальные высокоточные фасонные профили;

- заготовки на основе конструкционного материала для применения в машиностроительной отрасли.

Выпуск стали

Однако в своем первозданном виде сталь не очень-то пригодна для применения, поэтому на металлургических заводах проводят не только выплавку сплава, но и придают ему определенную форму. Таким образом можно достичь сразу несколько целей:

- Формованную сталь легче складировать.

- Ее намного легче транспортировать.

- Покупатели заранее знают, какой форм-фактор покупаемого изделия им более предпочтителен.

Для стали 20Х13 ГОСТами предусмотрено несколько вариантов формовки:

- Прутки различных калибров.

- Стальная полоса.

- Стальная лента.

- Лист стальной различной толщины.

- Поковка.

- Трубы различных диаметров.

- Проволока стальная.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Изменение структуры термохимической обработкой

Одна и та же марка может менять свои характеристики с помощью термической обработки. Марка стали 20 обладает хорошими пластическими характеристиками, поэтому изделия из нее получают несколькими методами: отливкой, холодным или горячим прокатом или волочением. После получения деталей методом отливок к ним может применяться химико-термическая обработка. Цель этой процедуры — получить твердый износостойкий слой, не поддающийся коррозии, и пластичную мягкую середину.

Для этого готовая деталь помещается в соответствующую среду (обкладывается сухим углеродосодержащим веществом, помещается в газообразную или жидкую среду), после чего выдерживается от нескольких часов до 1,5 суток при высокой температуре. деталей к этому моменту должна быть закончена, так как после термохимической обработки изделие будет иметь уже окончательную структуру. Элемент насыщает верхний слой изделия (от 0,3 до 3,0 мм), соответственно улучшая его структуру и свойства.

В зависимости от применяемого вещества обработка называется: цианированием (покрытие цинком), цементацией (углеродом), хромированием (хромом). Углерод придает прочность, цинк — коррозионную стойкость, хром, вдобавок ко всему перечисленному, делает поверхность зеркальной.

Сталь 440С

Вот мы и подобрались к самому интересному. 440С — это американская хромистая сталь, одна из самых сбалансированных для производства ножей со второй половины 1960-х. Долгое время считалась лучшей в мире, пока на смену не пришли современные высокотехнологичные сплавы, что для простого пользователя в плюс: с прогрессом ножи из С-шки стали доступнее. Распознается довольно просто, производитель вряд ли задумает

умолчать, что клинок выполнен из одной из лучших в мире сталей. Ищите гравировки “440С”.

В сравнении с 440А и В, С-шка сложнее в производстве, что делает ее дороже, давая ряд преимуществ, главное из которых — это сохранение остроты. Чтобы затупить такой клинок, нужно конкретно резать металлические тросы и вскрыть много жестяных банок, что актуально как в длительных походах, так и в бытовых условиях. Твердость 440С значительно выше, чем у двух предыдущих, при некоторых закалках достигает 60 единиц HRC, но среднее значение колеблется в районе 58. Естественно, назвать ее идеальной нельзя и с появлением ряда преимуществ — появился ряд недостатков, которые нельзя назвать критичными, но умалчивать будет неправильно. Сталь хуже противостоит коррозии и после контакта с морской водой нож необходимо промыть, а после — просушить иначе на утро можно получить сюрприз в виде ржавых точек, которые без проблем убираются, но запустив процесс, придется прибегнуть к специальным средствам. Благо, в наше время найти подобные жидкости не составляет большого труда. Следующий недостаток — процесс заточки, он более трудоемкий, в сравнении с двумя предыдущими сталями, но результат того стоит. Советский аналог — 100Х18 и 95Х18 (около последней до сих пор ходят споры и многие не согласны с таким утверждением. Как говорится: Сколько людей, столько мнений).

С какими задачами справится клинок из такого материала? Практически со всеми. Чтобы долго не расписывать, скажу так: Если вам нужен хороший нож на каждый день, но нет желания вдаваться в подробности, то берите, не пожалеете, отслужит верой и правдой.

Сталь 440С: преимущества и недостатки

- Одна из самых сбалансированных для ножей в мире

- Твердость 58-60 HRC

- Давно на рынке, известны капризы и тонкости ухода

- Отлично держит заточку

Основные категории

В России популярны следующие классы арматуры — A240, A400, A500C, AT800. Ниже мы их детально рассмотрим.

A240 (A-I)

Арматура этого типа делается из углеродистых сталей, которые дополнительно содержат небольшое количество марганца, никеля, хрома, меди. Марка A240 — гладкая арматура. Если диаметр сечения составляет менее 12 миллиметров, то A240 может быть в виде крупных мотков, скрепленных проволокой. Запчасти диаметром более 12 миллиметров делается в виде отдельных прутков небольшой длины (до 5 метров). Марка используется для возведения небольших легких конструкций. Также ею можно армировать небольшие объекты — компактные колонны, бордюры, перегородки, стены.

A400 (A-III)

Прутки класса A400 обладают круглым сечением с рифленой поверхностью. Рифление на запчасти появляется за счет небольших выступов, которые расположены под наклоном 40-45 градусов относительно центральной оси арматуры. Делают A400 из углеродистой стали, в состав которой входит большое количество присадочных компонентов. Главным присадочных компонентом является марганец, который делает сплав более прочным, надежным. Помимо марганца в состав сплава входят и другие компоненты — хром, никель, медь. Наличие ребер жесткости обеспечивает более качественное сцепление A400 с бетонным составом.

Поэтому из марки A400 часто делают прочные композитные запчасти на основе железобетона — стены, полы, потолки, наклонные поверхности, вертикальные столбы, балки, мосты. Еще одна сфера применения — армирования дорожного покрытия. Для соединения деталей A400 друг с другом можно применять сварку, однако сварение рекомендуется делать встык ванным методом либо с помощью автоматов для точечной сварки. Альтернативные сварочные технологии являются менее надежными, а получившаяся конструкция будет обладать низкой устойчивостью при изгибе. Это негативно влияет на срок годности железобетонного изделия.

A500C

Марка A500C появилась на российском рынке сравнительно недавно — в 90-е годы. Арматура этого типа проходит ряд вспомогательных технологических обработок (горячая обкатка, термическое упрочнение). Эти обработки заметно повышают физические свойства материала — упругость, прочность, растяжение. Также марка A500C плохо контактирует с водой и воздухом, поскольку является химически инертной. Интересно, что марка A500C выплавляется из обыкновенной стали, содержащей среднее количество углерода и минимальное количество легирующих добавок.

Это делает материал более дешевым в производстве, что будет весьма кстати для строителя. Марка A500C хорошо переносит сварку, а соединить можно практически любым сварным способом — внахлест, встык, методом перекрестного наложения и так далее. Марка может применяться для возведения как крупных, так и мелких построек на основе бетона. Это могут элементы дома или весь дом целиком, мосты, навесные конструкции, ангары средних размеров, опорные столбы, линии электропередач. Единственный крупный недостаток A500C — ухудшение физических свойств при низких температурах (ниже -30 градусов). Поэтому детали этого типа не рекомендуется использовать на территории Крайнего Севера.

AT800

Марка AT800 относится к классу сверхпрочных арматур, которые прошли горячую прокатку и термомеханическое упрочнение. Поверхность материала обычно является рифленой, хотя встречаются и гладкие разновидности марки AT800. Марка применяется для возведения крупных массивных конструкций на основе железобетона. Это могут быть многоэтажные дома, мосты, ангары и так далее. Термомеханическое упрочнение выполняет следующие функции:

- Повышение пластичности при сохранении прочности материала (пластичность повышается на 20-30%).

- Повышение усталостной прочности, что позволяет запчастям сохранить форму даже при длительной эксплуатации.

- Улучшение антикоррозийных свойств, минимизация риска растрескивания материала при контакте с химическими веществами.