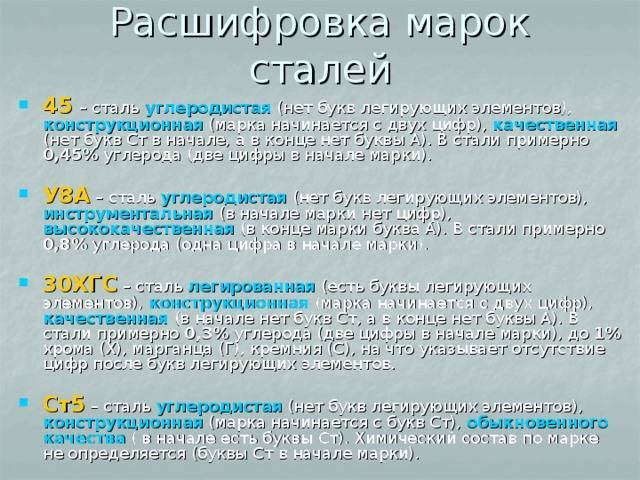

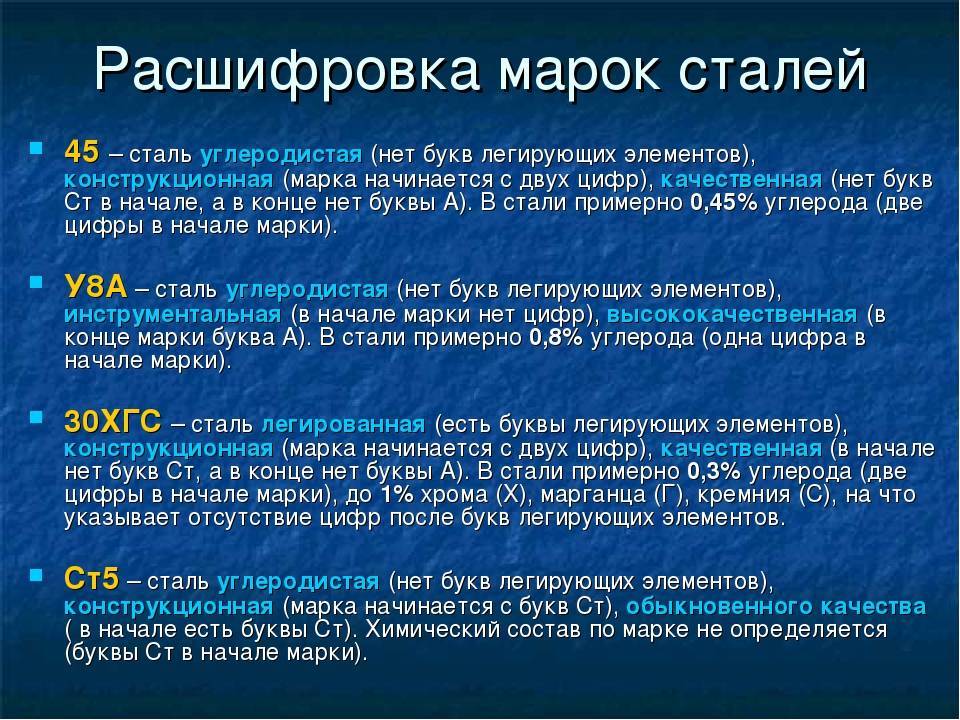

Расшифровка обозначения марок сталей

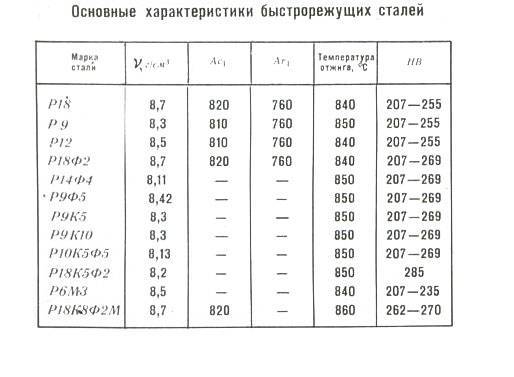

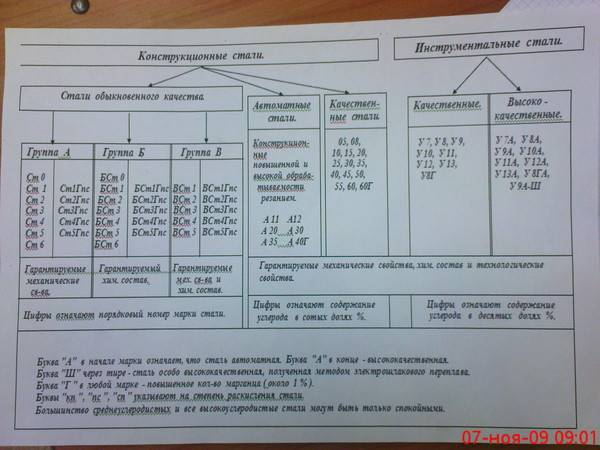

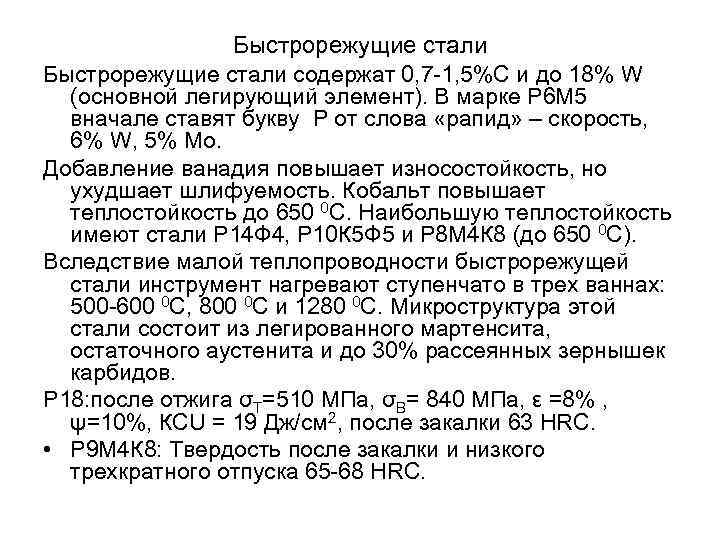

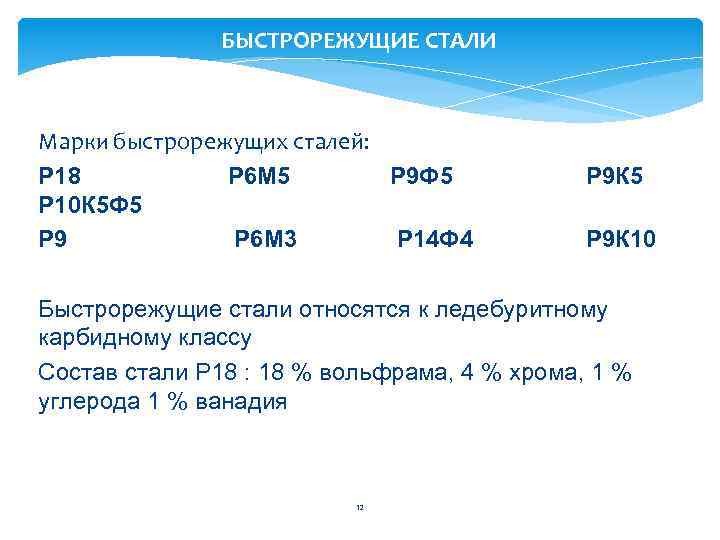

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

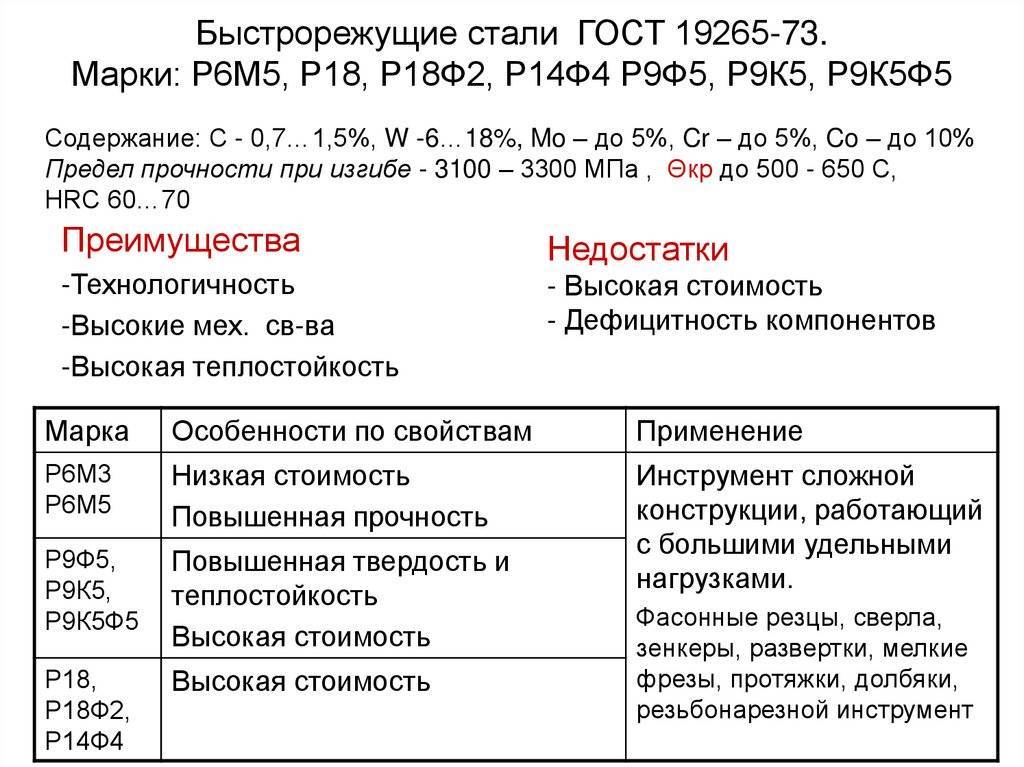

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

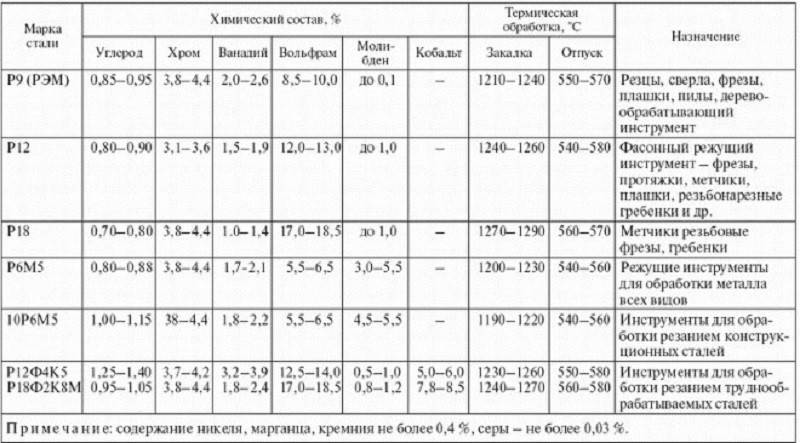

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

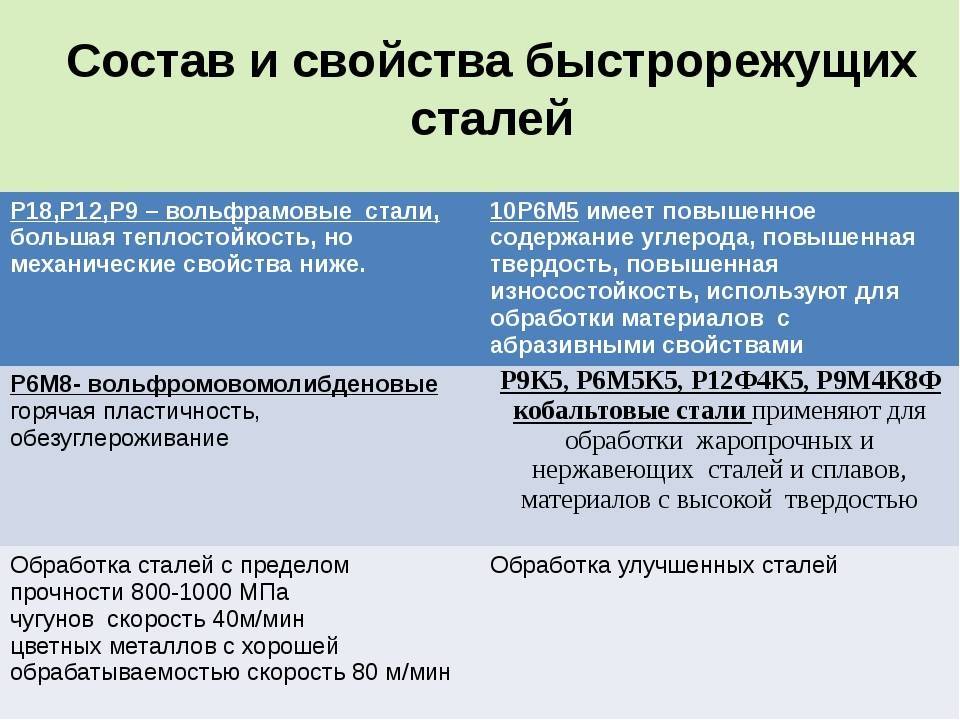

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

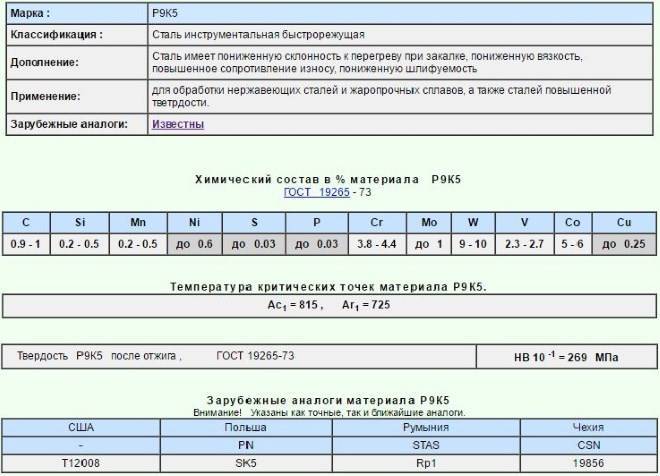

Свойства стали марки Р9К5

Большая Энциклопедия Нефти и Газа, статья, страница 3

Красностойкость

При фрезеровании красностойкость режущей части инструмента имеет меньшее значение, чем при точении. Поэтому для фрез из стали ЭЙ 184 применяются скорости резания не ниже, чем для фрез из быстрорежущей стали.

Обладает высокими красностойкостью, твердостью в горячем состоянии, износостойкостью и вязкостью.

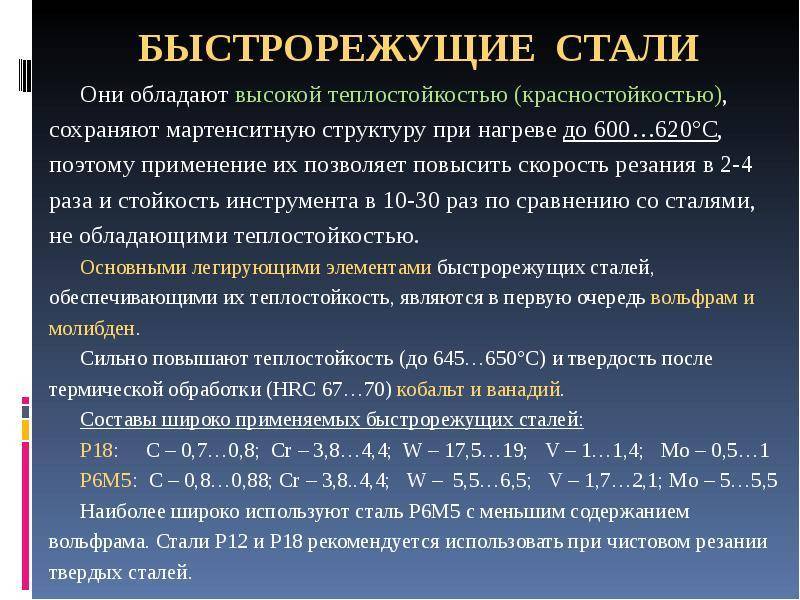

Таким образом, красностойкость создается легированием стали карбидообразующими элементами ( вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды.

Влияние Со на красностойкость и стойкость против отпуска — инструментальных сталей также значительно. Растворяясь в матрице, Со повышает стабильность твердого раствора.

Цирконий несколько повышает красностойкость при нагреве 640 С, что, вероятно, связано со способностью циркония повышать устойчивость мартенсита.

При 650 С красностойкость этих марок одинаковая.

Быстрорежущие стали имеют красностойкость 600 — 650 С и обладают повышенной сопротивляемостью износу. Это позволяет работать инструментом из быстрорежущей стали со скоростями резания 30 — 100 м / мин.

Сталь Р9 по красностойкости и режущим свойствам не уступает стали Р18, но имеет более равномерное распределение карбидов, несколько большую прочность и пластичность. Вследствие высокого содержания ванадия сталь плохо шлифуется, применительно для дисковых и пальцевых модульных фрез и зубостро-гальных резцов.

Сталь ЭИ276 по красностойкости не уступает марке РФ1 ( ср.

Главные свойства ( красностойкость, твердость и др.) быстрорежущие стали приобретают в результате термической обработки — закалки и многократного отпуска.

Сочетание различных по красностойкости ( по твердости) зон в структуре литого инструмента имеет положительное значение: относительно мягкие ( малолегированные) зоны могут предупреждать опасные перенапряжения в твердом красностойком каркасе и тем предохранять лезвие инструмента от выкрашивания.

Пониженная теплостойкость ( красностойкость) инструмента связана с недостаточным насыщением твердого раствора углеродом и легирующими элементами в связи с пониженной температурой и недостаточной выдержкой при нагреве под закалку.

Следует различать понятия красностойкость и горячая твердость. Под горячей твердостью понимают твердость металла в нагретом состоянии. Горячая твердость является обратимым свойством: если нагревание металла прекращается, то исходное значение его твердости восстанавливается. Горячая твердость зависит от сил междуатомной связи в решетке металла, которые приближенно могут быть оценены по температуре плавления.

Страницы: 1 2 3 4

www.ngpedia.ru

Улучшение характеристики изделий из HSS-сталей

Для придания твердости материала, стойкости к износу и устойчивости к коррозии поверхность инструментов подвергают дополнительной обработке. К таким методам относятся:

- Азотирование. Насыщение азотом слоя поверхности проводится в газовой среде, которая состоит из 80% азота и 20% аммиака или на 100% из аммиака. Технологический процесс длится от 10 до 40 минут при температуре 500-600оС и приводит к укреплению поверхностной оболочки.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде, состоящей из химического элемента — цинка. Процесс высокотемпературного цианирования длится от 5 до 45 минут при температуре 800-900оС. Низкотемпературный процесс происходит при 500-600оС и обеспечивает износостойкость и высокую твердость инструменту.

- Сульфидирование. Насыщение поверхностей стальных изделий серой осуществляется при 550-600оС путем нагревания в серноазотистых солях в течение 2-3 часов. В результате процесса повышается износоустойчивость стальных изделий.

Суть химико-термической обработки заключается в проникновении различных химических элементов в атомную кристаллическую решетку железа при нагревании деталей из стали в среде, насыщенной необходимыми элементами.

Быстрорежущие легированные стали предназначены для производства металлорежущего инструмента, который используют при работе на высоких скоростях. HSS-сплавы отличаются способностью сохранения износостойкости и сопротивляемости к разрушению при повышенных температурах. Добавление в состав стали молибдена, вольфрама, кобальта и ванадия обеспечивает красностойкость и горячую твердость.

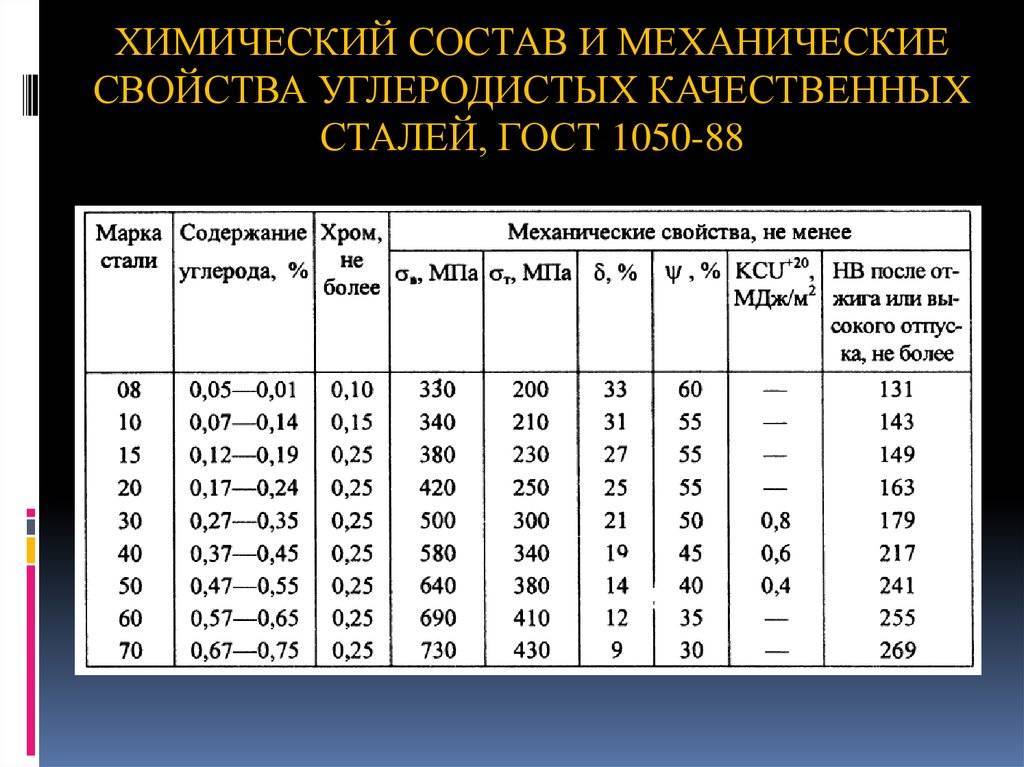

Механические характеристики

Закалка стали с нарушением технологических условий, как и несвоевременный отпуск, заметно ухудшают технические параметры стали 95х18. Как и другие стали мартенситного класса сплав 95х18 уплотняется в ходе закалки, а в процессе отжига формируется ледебуритная структура с некоторым избытком карбидом, имеющих морфологические отличия.

- Первичные карбиды возникают после жидкой фазы, имеют вытянутую форму в направлении прокатки или ковки.

- Вторичные элементы заметно мельче, возникают на этапе охлаждения, размещаются в теле и по краям начальных аустенитов.

С увеличением температуры обработки возрастает твердость сплава. При условии качественной закалки, согласно технологической карте, твердость стали 95х18 по Роквеллу доходит до 58-60 единиц. При этом в МПа твердость металла составляет 230−245 единиц.

Другие механические параметры сплава 95х18:

- плотность — 7,75×10 3 кг/м3;

- теплопроводность — 24,3 Вт;

- удельная теплоемкость металла этой марки при 20˚С — 0,483×10 3Дж;

- степень удельного электросопротивления — 0,68×10 6 Ом/м.

Сталь Р18: ГОСТ, характеристики, ковка и аналоги

Наверное, каждый человек, даже самый далекий от промышленности, хоть краем уха слышал о выдающихся свойствах быстрорежущей стали Р18. По слухам, это сверхпрочный сплав, способный разрезать, просверлить или иным образом обработать сталь любой другой марки. Помимо прочностных характеристик, быстрорежущая 18-я сталь высоко ценится у кузнецов, производителей хозяйственно-бытовых ножей и холодного оружия. Заслужила ли сталь Р18 такое к себе отношение или все, что мы о ней знаем – это лишь преувеличение, то есть, так сказать, народный миф? В статье будет дан ответ на этот вопрос.

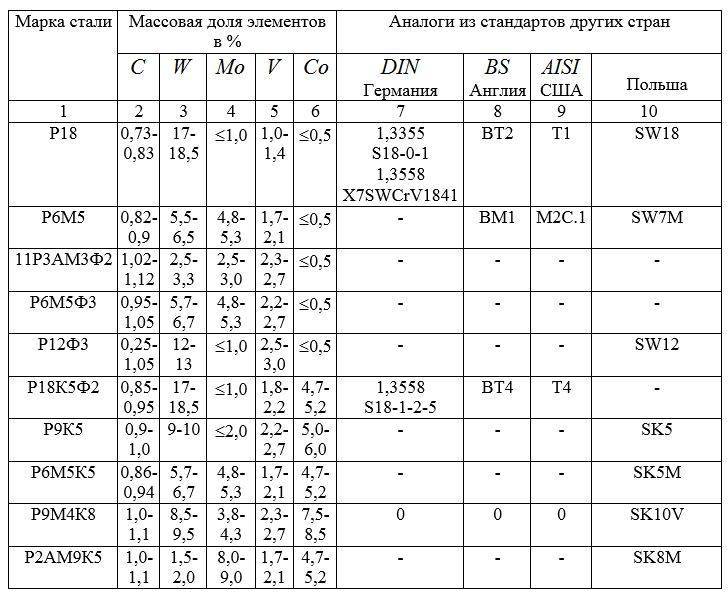

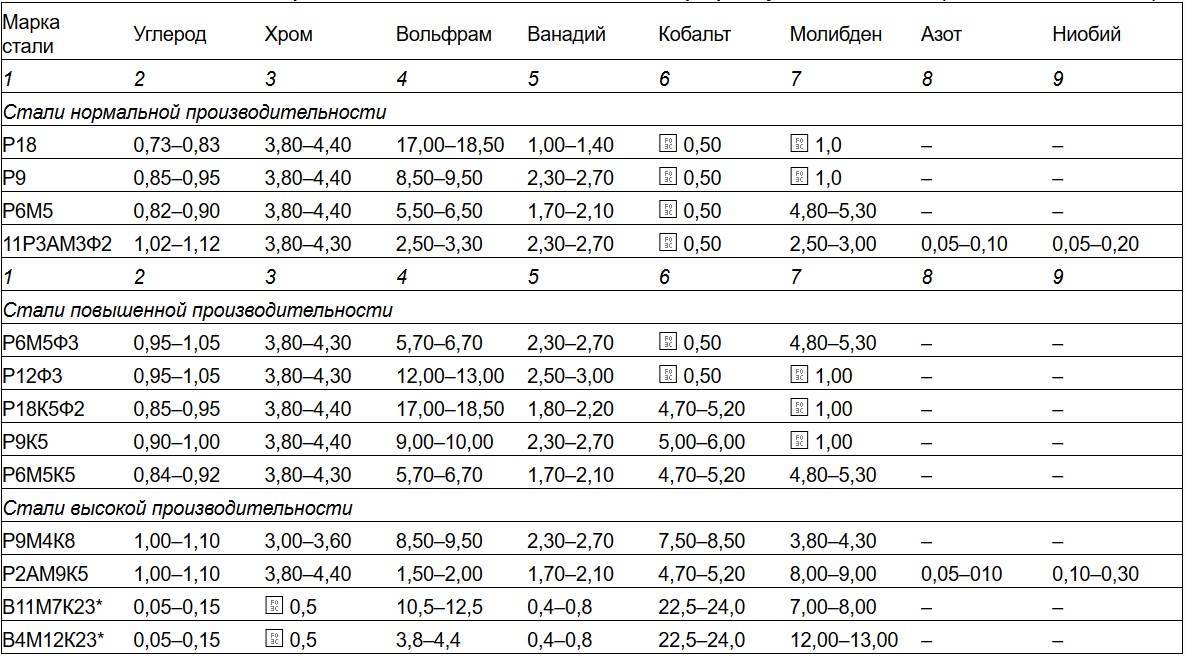

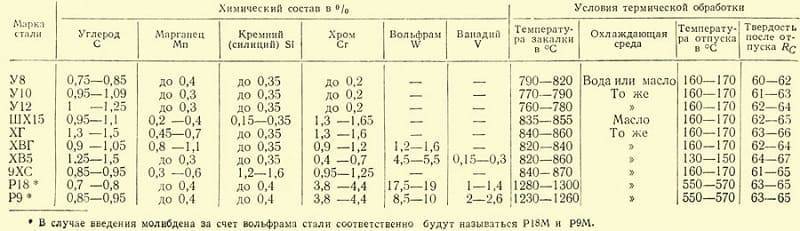

Для начала следует обратиться к имеющейся технической документации. В данном случае ею выступит ГОСТ под номером 19265-73. В нем же нас интересует в первую очередь перечень всех легирующих элементов, содержащихся в сплаве, и их массовая доля, естественно, в процентах.

Сталь Р18 имеет следующий химический состав.

- Углерод, придающий ей твердость и прочность – от 0,7 до 0,8 процента.

- Марганец и кремний, повышающие износостойкость и прочность стали без уменьшения ударной вязкости – от 0,2 до 0,5 процента.

- Хром, повышающий коррозионную стойкость и общую прочность, содержится в количестве 3,8–4,4 процента от общей массы.

- Вольфрам – главный легирующий компонент для любой быстрорежущей стали, повышающий прочность, режущие свойства и жаростойкость. В сплаве содержится в количестве от 17 до 18,5 процента.

- Ванадий, повышающий прочностные характеристики стали, в составе содержится от 1–1,4 процента.

- Добавка кобальта в размере 0,5 процента от общей массы тоже положительно сказывается на режущих свойствах и прочности сплава.

- Помимо прочего, в состав стали добавляется один процент молибдена, что помогает ей стать еще тверже и при этом увеличить свои жаростойкость и режущие свойства.

- Никель в количестве 0,6 процента в лигатурном составе присутствует дабы сбалансировать сталь, придав ей пластичности и упругости, а также увеличить прокаливаемость.

Однако даже в столь насыщенной легирующими элементами стали не обошлось без «вредителей» в виде незначительных примесей меди – 0,25 процента, фосфора и серы – по 0,3 процента.

Задание.

При высоких скоростях резания и больших нагрузках для изготовления режущего инструмента (протяжки, фрезы, сверла, метчики и др.) применяется быстрорежущая сталь Р18.

Укажите оптимальный режим термической обработки фрезы, изготовленной из этой стали, постройте график термообработки для этой стали в координатах t().

Опишите структурные превращения, происходящие при термической обработке.

Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, достоинства, недостатки, влияние легирующих элементов, другие марки стали такого же типа и др.

Сведения о быстрорежущей стали марки р18.

Сталь инструментальная быстрорежущая( по ГОСТ 9373-60) предназначается для изготовления металлорежущего инструмента с большим сопротивлением изнашиванию и сохранением механических свойств в условиях повышенной температуры до 600-700оC.

Основные сведения.

ГОСТ 19265-73,другие марки:Р9,Р12,Р9Ф5,Р6М5К5,Р9М4К8,Р9К5,Р10К5Ф2 и др.

Химический состав.

Химический элемент | % |

Ванадий (V) | 1.00-1.40 |

Вольфрам (W) | 17.0-18.5 |

Кобальт (Co), не более | 0.50 |

Кремний (Si), не более | 0.50 |

Марганец (Mn), не более | 0.50 |

Молибден (Mo), не более | 1.00 |

Никель (Ni), не более | 0.40 |

Сера (S), не более | 0.03 |

Углерод (C) | 0.73-0.83 |

Фосфор (P), не более | 0.03 |

Хром (Cr) | 3.80-4.40 |

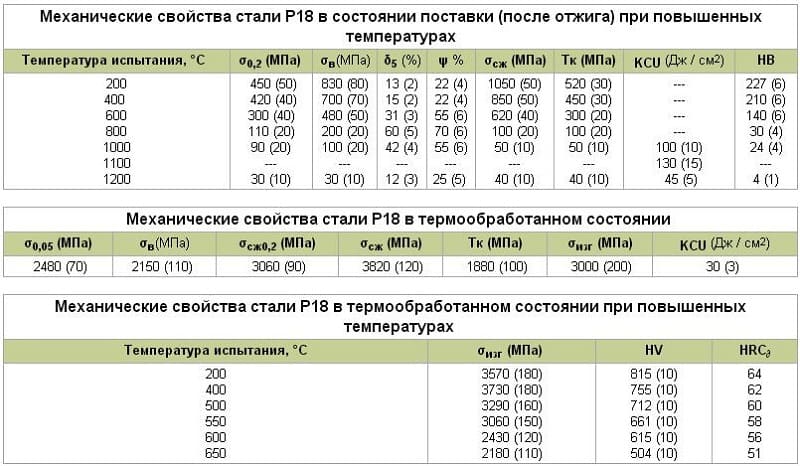

Механические свойства.

Механические свойства в зависимости от температуры отпуска.

t отпуска, °С | B, МПа | KCU, Дж/м2 | HRCэ |

Закалка 12800С, масло. Отпуск трёхкратный по 1 ч. | |||

400 | 1370 | 23 | 61 |

500 | 1470 | 19 | 63 |

550 | 2350 | 17 | 66 |

600 | 2210 | 65 |

Технологические свойства.

Температура ковки: Начала 1200, конца 900. Охлаждение в колодцах при 750-800 0С.

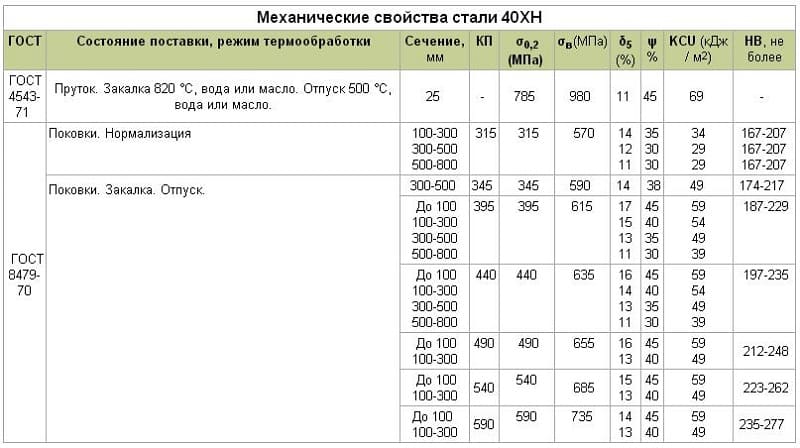

Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая.

Шлифуемость: повышенная (ГОСТ 19265-73).

Температура критических точек.

Критическая точка | 0С |

Ас1 | 820 |

Ас3 | 860 |

Аr3 | 770 |

Ar1 | 725 |

Физические свойства.

Температура испытания, 0С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | |||

Модуль упругости при сдвиге кручением G, ГПа | 83 | |||||||||

Плотность,pn,кг/см3 | 8800 | |||||||||

Коэффициент теплопроводности Вт/(м*0С) | 26 | 27 | 28 | 29 | 28 | 27 | 27 | |||

Уд. Электросопротивление (р,Ном*м) | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1073 |

Красностойкость.

Температура, °С | Время, ч | Твердость, HRCэ |

620 | 4 | 59 |

Основные свойства

(достоинства и недостатки):

повышенная износостойкость

узкий интервал закалочных температур

повышенная пластичность при горячей пластической деформации

пониженная шлифуемость

Назначение.

Резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С, заменитель сталь Р12.

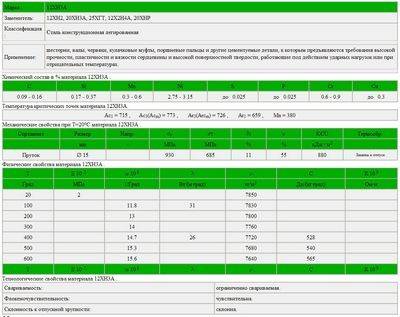

Влияние легирующих элементов на свойства стали.

Основное свойство быстрорежущих сталей – высокая теплостойкость. Она обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами: молибденом, ванадием, хромом.

W и Mo в присутствии Cr связывают углерод в специальный труднокоагулируемый при отпуске карбид типа Ме6С и задерживают распад мартенсита. Выделение дисперсных карбидов, которое происходит при повышенных температурах отпуска(500-600 оC), вызывает дисперсионное твердение мартенсита( явление вторичной твердости). Особенно эффективно вторичная твёрдость и теплостойкость повышаются при введении нескольких сильных карбидообразователей, например вольфрама ( одного или совместно с молибденом) и ванадия. При отпуске ванадий, выделяясь в виде карбидов, усиливает дисперсионное твердение, а вольфрам ( молибден), сохраняясь в мартенсите, задерживает его распад . Добавление ванадия усиливает действие вольфрама и молибдена.

Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность.

Основное же назначение углерода – повышенная твердость.

В результате комплексного легирования инструменты из быстрорежущих сталей сохраняют высокую твёрдость до 560-6400С и допускают в 2-4 раза более производительные режимы резания,чем инструменты из углеродистых и низколегированных сталей.

Основные свойства быстрорежущей стали марки Р18 в состоянии поставки

( первичная термическая обработка).

Температура ковки : 1200-900 оC

Температура отжига : 840-860 оC

НВ( не более) : 255

Массовая доля карбидной фазы : 28%

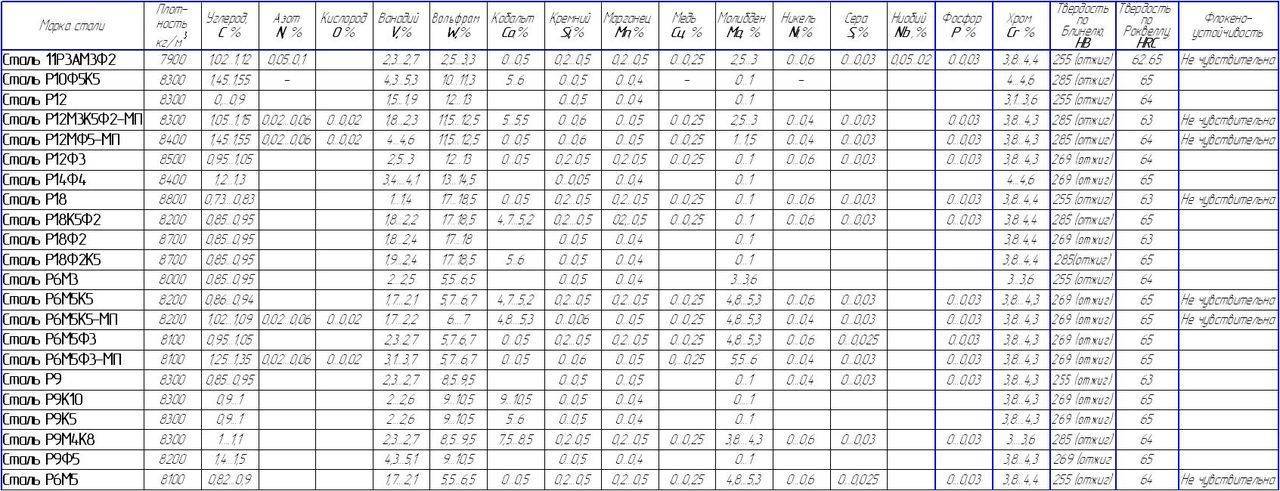

Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

|---|---|---|---|

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

|---|---|---|---|---|---|---|

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Марочник сталей характеристики, свойства сталей и сплавов

Цена

Инструментальная быстрорежущая сталь Р18 используется для изготовления режущего инструмента (все виды) при обработке конструкционных материалов.

Марка металлопроката | Заменитель |

Р18 | Р12 |

Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

Р18 | Сталь инструментальная быстрорежущая | Прутки и полосы | 19265–73 | есть |

Сварка

Свариваемость | Способы сварки | Рекомендации |

без ограничений | стыковая электросварка | хорошая свариваемость со сталями 45 и 40Х |

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

отожженное | 212–228 | 800 | 0,6 | 0,3 |

Массовая доля элементов не более, %:

Ванадий | Вольфрам | Кремний | Кобальт | Марганец | Медь |

1–1,4 | 17–18,5 | 0,2–0,5 | 0,5 | 0,2–0,5 | 0,2 |

Молибден | Никель | Сера | Углерод | Фосфор | Хром |

1 | 0,6 | 0,03 | 0,73–0,83 | 0,03 | 3,8–4,4 |

Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

Прокат | 19265–73 | состояние поставки | 190 | 10 | 8 | 510 | 840 |

Красностойкость

t | HRCэ | Время |

0С | ч | |

620 | 59 | 4 |

t | r | R 109 | E 10-5 | l | a 106 | C |

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

20 | 8800 | 419 | 2.28 | |||

100 | 472 | 2.23 | 26 | |||

200 | 544 | 2.19 | 27 | |||

300 | 627 | 2.1 | 28 | |||

400 | 718 | 2.01 | 29 | |||

500 | 815 | 1.92 | 28 | |||

600 | 922 | 1.81 | 27 | |||

700 | 1037 | 27 | ||||

800 | 1152 | |||||

900 | 1173 |

Австрия | Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | ||||||||

ONORM | BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI | ||||||||

|

|

Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Юж.Корея | Япония | ||||

GB | PN | STAS | – | AFNOR | CSN | SS | KS | JIS | ||||

|

Сталь марки Р18 используют в машиностроении для изготовления режущего инструмента (все виды) при обработке конструкционных материалов.

Механические свойства

HRCэ | HB | KCU | y | d5 | sT | sв |

МПа | кДж / м2 | % | % | МПа | МПа | |

Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

Без ограничений | Ограниченная | Трудно свариваемая | |

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

Физические свойства

R | Ом·м | Удельное сопротивление |

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Купить инструментальную быстрорежущую сталь Р18 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Отпуск

Превращения при отпуске: четвертое основное превращение.

Отпуск производится при температуре 230-275°С в соответствии с табл.5, твердость после отпуска HRC 57-61.

Полученная структура: отпущенный мартенсит, остаточный аустенит, карбиды.

Таблица составлена технологами термического цеха крупного предприятия для использования в практической работе и позволяет быстро и правильно назначить соответствующий режим термической обработки для 30-ти марок стали наиболее применяемых в машиностроении.

Температ. закалки, град.С

Температ. отпуска, град.С

Температ. зак. ТВЧ, град.С

Температ. цемент., град.С

Температ. отжига, град.С

1

2

3

4

5

6

7

8

9

10

Сталь 20

Сталь 35

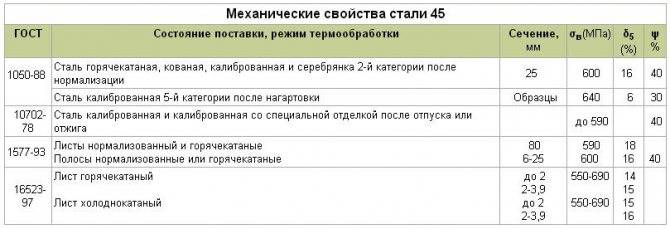

Сталь 45

Сталь 7ХГ2ВМ

Сталь У8, У8А

НВ до 250, масло

Сталь У10, У10А

НВ до 250, масло

Сталь 9ХС

Азотирование. Сеч. св. 70 мм

Сталь 30ХГСА

Сталь 12Х18Н9Т

Сталь 20Х13

Сталь 40Х13

Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах – 35 секунд на 1 мм наименьшего размера наибольшего сечения.

Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта:

а) низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 – 40 минут.

б) средний отпуск (температура 240. 450 град.) — 2 – 3 минуты на 1 мм наименьшего размера наибольшего сечения.

в) высокий отпуск (температура 450. 700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Окончательный контроль термической обработки деталей вести по фактической твёрдости.

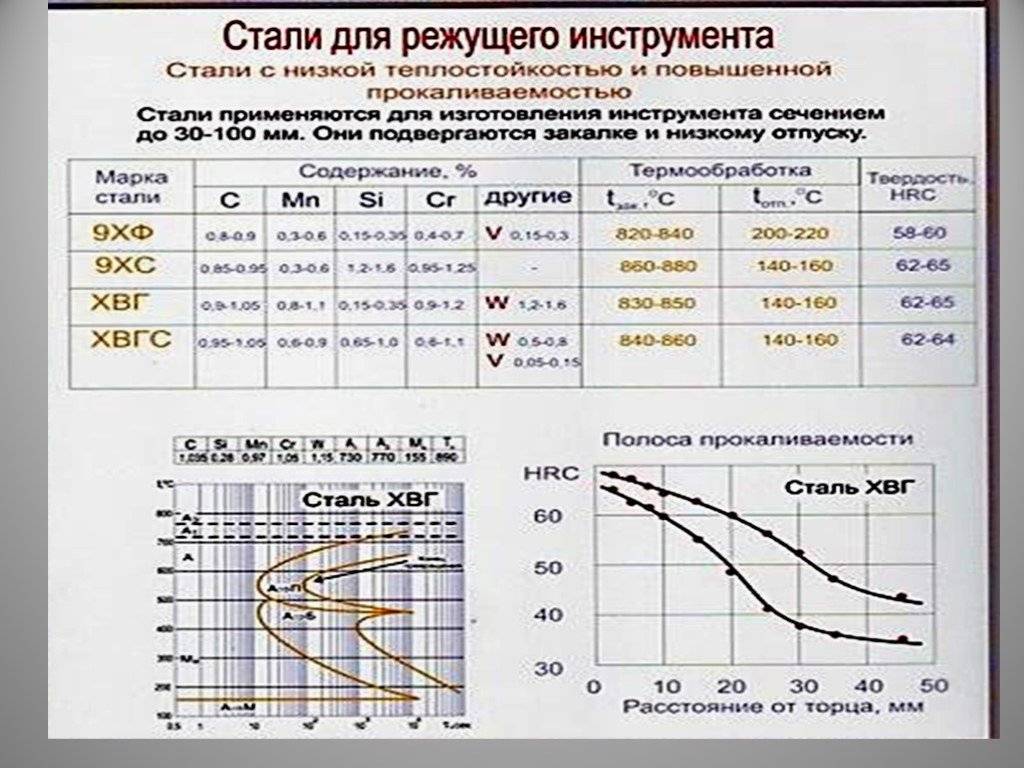

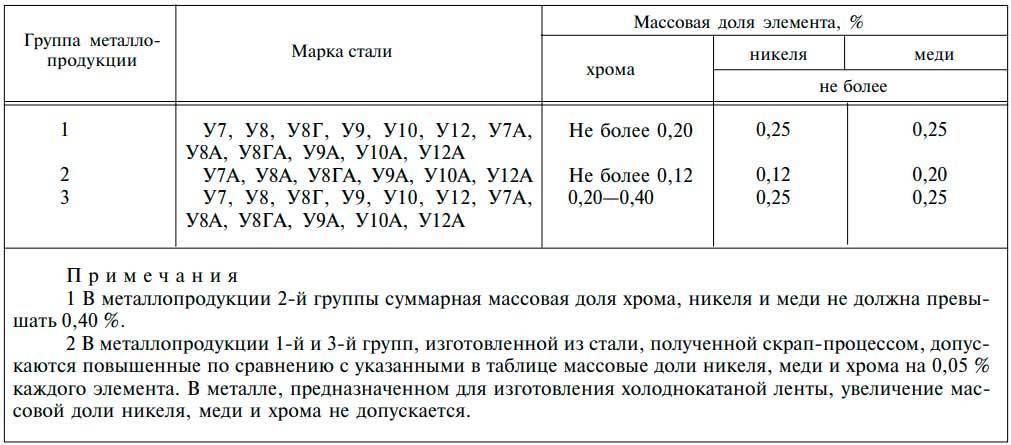

Сталь ХВГ ГОСТ 5950-2000

Массовая доля элемента, %

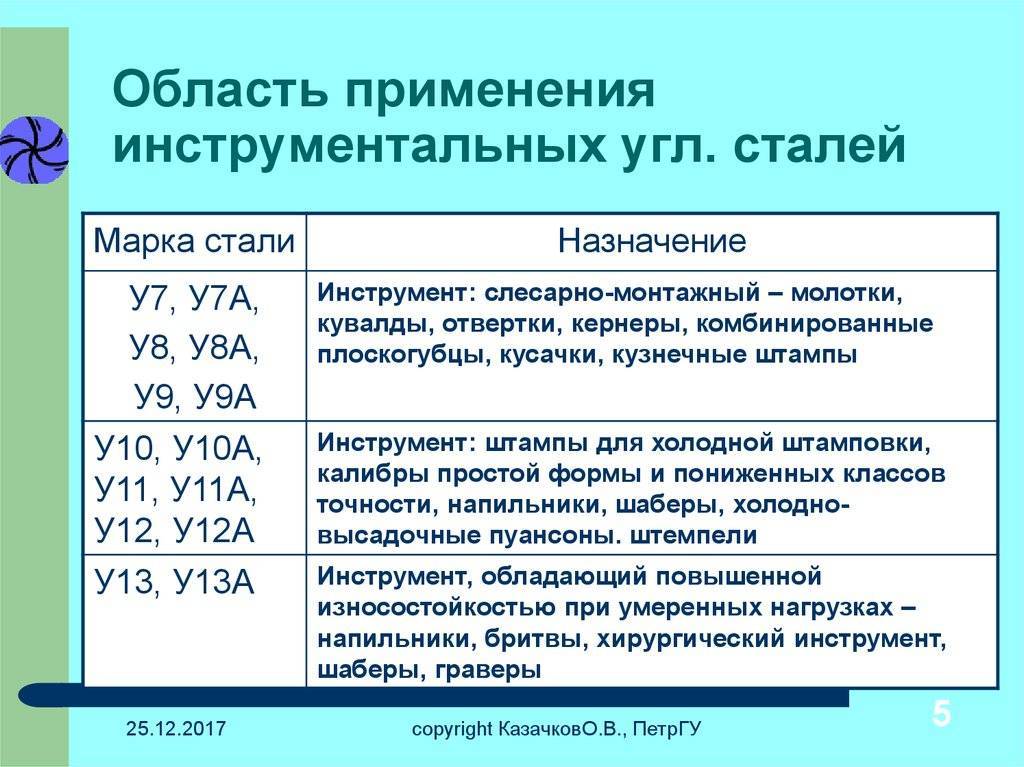

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Твердость стали после термообработки

Состояние поставки, режимы термообработки

Прутки и полосы отожженные или высокоотпущенные

Образцы. Закалка 850 °С, масло. Отпуск 180 °С

Изотермический отжиг 780 – 800 °С, охлаждение со скоростью

50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со

скоростью 50 град/ч до 550 °С, воздух

Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск

150 – 200 °С, воздух (режим окончательной термообработки)

Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск

200 – 300 °С, воздух (режим окончательной термообработки)

Твердость и ударная вязкость в зависимости от сечения образца

Место вырезки образца

Закалка на мелкое зерно. Отпуск 150 – 160 °С

Твердость стали в зависимости от температуры отпуска

Температура отпуска, °С

Заготовки сечением до 50 – 60 мм. Закалка 840 °С,

масло или расплав солей с водой при 200 °С

Закалка 820 °С, масло

Закалка 830 – 850 °С, масло

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца,

Критический диаметр в масле,

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.