Обзор станков VANAD для плазменной и кислородной резки

Vanad BLUESTER – передовой станок для плазменной и кислородной резки с возможностью использования автоматического 3D плазменного блока. Далее >

Vanad PROXIMA – высокопроизводительный станок для плазменной или кислородной резки, предназначен для тяжелых производств. Далее >

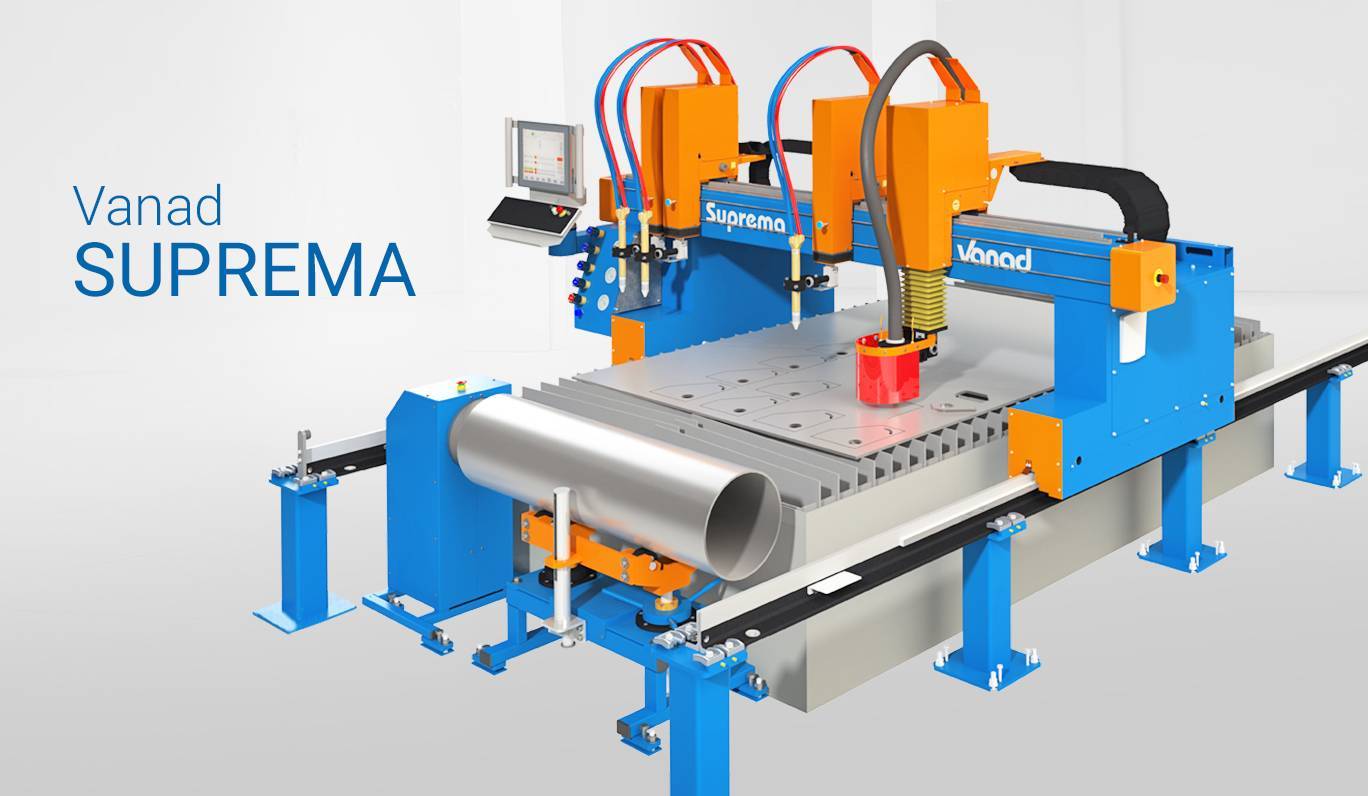

Vanad SUPREMA – отличное решение, предназначенное для плазменной и кислородной резки, для малых и средних производств. Далее >

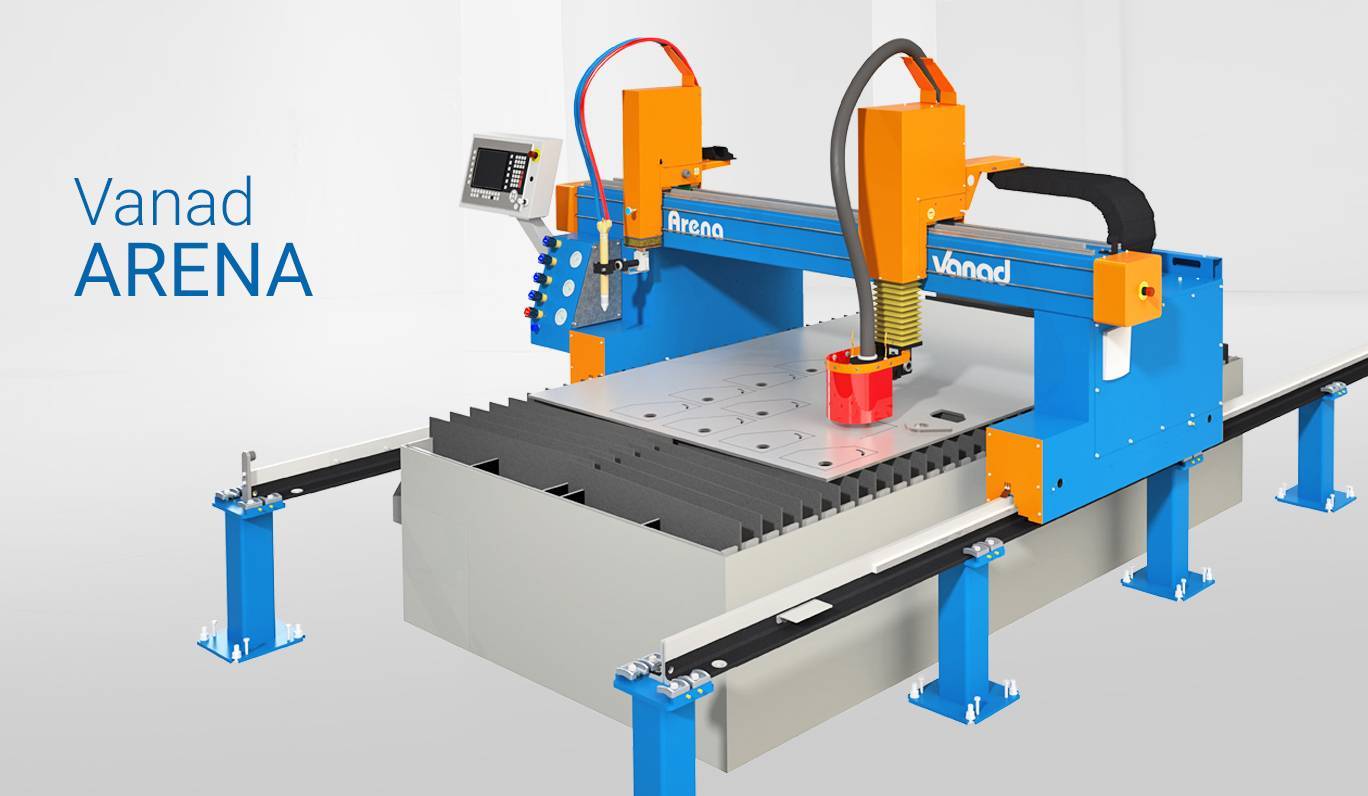

Vanad ARENA это эффективный станок с современной системой управления B&R для термического деления материала. Далее >

Vanad MIRON это станок стрелового типа, который предлагает больше возможностей для

закладки материала на стол и лучший доступ к деталям резки. Далее >

Vanad MIRA основан на концепции станков портального типа, предназначенных для плазменной и кислородной резки. Далее >

Vanad KOMPAKT это современный высокопроизводительный станок плазменной и газокислородной резки для термического деления материала. Далее >

Vanad KOMPAKT Light это современный высокопроизводительный станок плазменной и газокислородной резки для термического деления материала. Далее >

.

Плазменная резка

Плазменная резка начала использоваться уже в 50-х годах XX века. Использование плазмы для деления материала в последнее время выразительно растет на укор газокислородной резки. Благодаря хорошей финансовой доступности, высокой скорости и низкому тепловому воздействию она стала универсальным методом для резки широкой скалы материалов. Скорость резки зависит от мощности плазменного источника, толщины и вида обрабатываемого материала, его физических свойств.

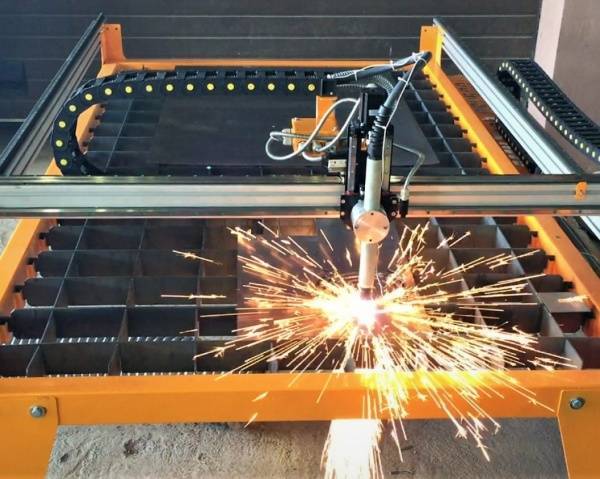

Станки плазменной резки с ЧПУ чаще всего используются для деления материалов средней толщины, у нелегированной стали чаще до толщины 30 мм, высоколегированной стали до 100 мм. На эффективность процесса резки плазмой влияет, прежде всего, тип используемого источника тока, конструкция резака и используемый плазменный и формирующий газ. К недостаткам плазменной резки относят повышенный уровень шума и высокое количество вредных выбросов, которое у станков термической резки с ЧПУ Vanad разрешено при помощи секционной вытяжки прямо в столе для резки.

Газокислородная резка

Газокислородная резка это традиционный метод термического деления материала. Она ограничена резкой нелегированной а, в некоторых случаях, также низколегированных сталей. Речь идет о самом старом и обычно самом медленном методе термической резки. Газом можно резать стали толщиной от 3 до 1 000 мм и более, при этом чаще всего режут материалы толщиной до 300 мм. Со станком Vanad BLUESTER и до 400 мм.

Выберите один из станков Vanad для резки кислородно-ацетиленовым пламенем. Предлагаем также полный сортимент резаков и аксессуаров от главных европейских производителей GCE, Messer и Harris для ацетилена, пропана, природного газа и смесей горючих газов MAPP, APACHI, ETHYLEN.

Изготовление своими руками

Изготовление каркаса своими руками

Многие небольшие мастерские, частные предприниматели заинтересованы в плазморезах с программным управлением. Покупные модели стоят больших денег, из-за чего недоступны многим покупателям. Могут возникнуть мысли о сборке самодельного резака с ЧПУ. Чертежи конструкции с рабочим столом, направляющими можно найти в интернете. Однако самые большие сложности возникнут со сборкой плазмотрона, подключения автоматизированной системы. Чтобы выполнить поставленную задачу, необходимо разбираться в программировании, уметь правильно выставлять детали.

Назначение ЧПУ при плазменной резке

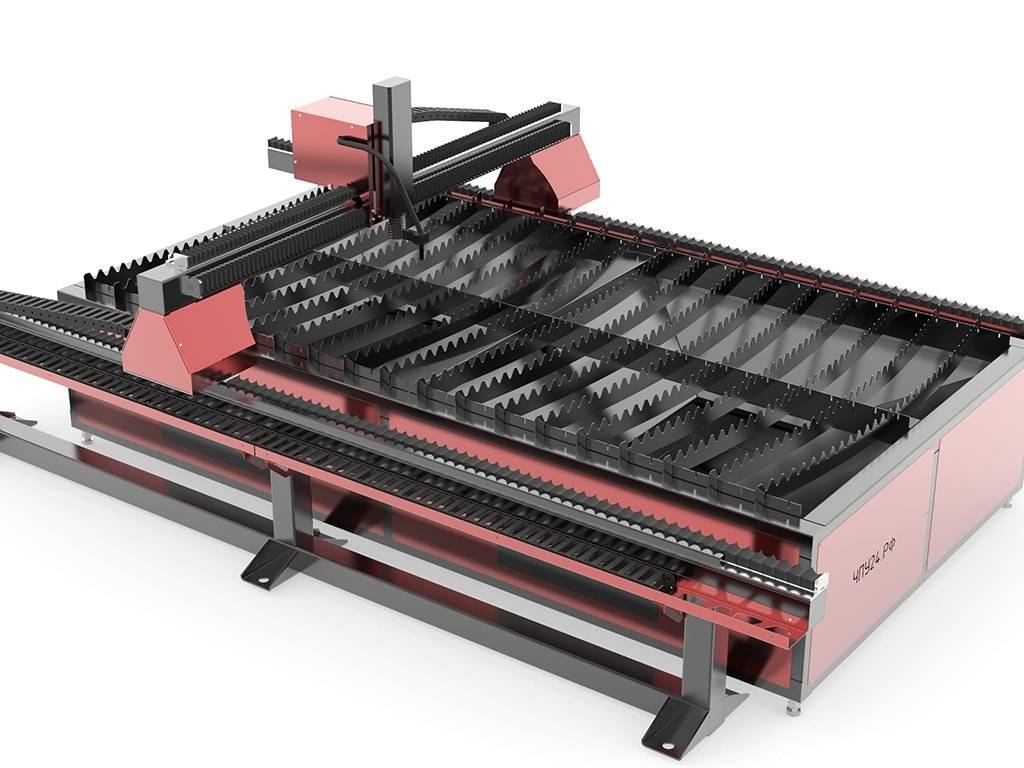

Наиболее высокотехнологичным вариантом выбора рассматриваемого оборудования является портальный станок плазменной резки с ЧПУ. Он обеспечивает как высокую жёсткость конструкции, так и разнообразие траекторий перемещения инструментальной головки с плазмотроном по всей обрабатываемой поверхности заготовки. При этом система компьютерного управления обеспечивает:

- действие приводов перемещения портала и инструментальной головки по всем трём осям.

- поддержание оптимального расстояния между рабочей головкой и поверхностью разрезаемого металла.

- программное включение/выключение узлов подачи/удаления газа и перемещения отработанного грата за пределы рабочей зоны.

- текущую диагностику установки с обновлением (при необходимости) управляющих программ в случае изменения режимов резания.

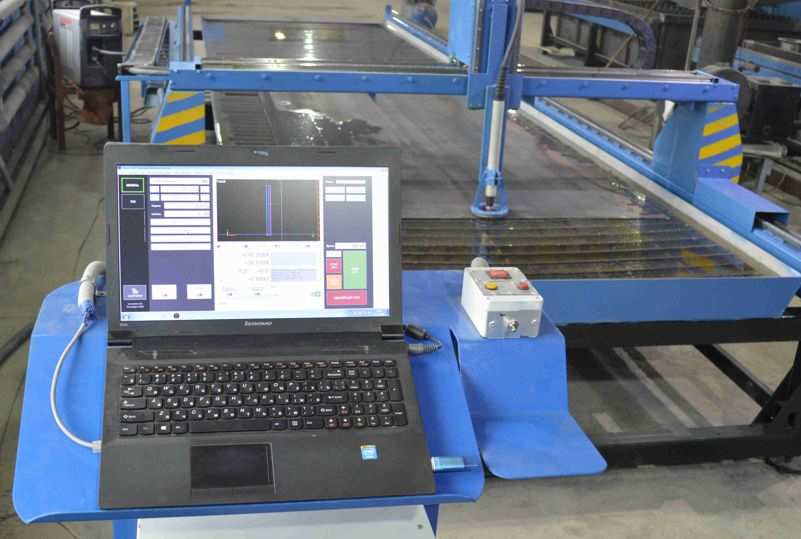

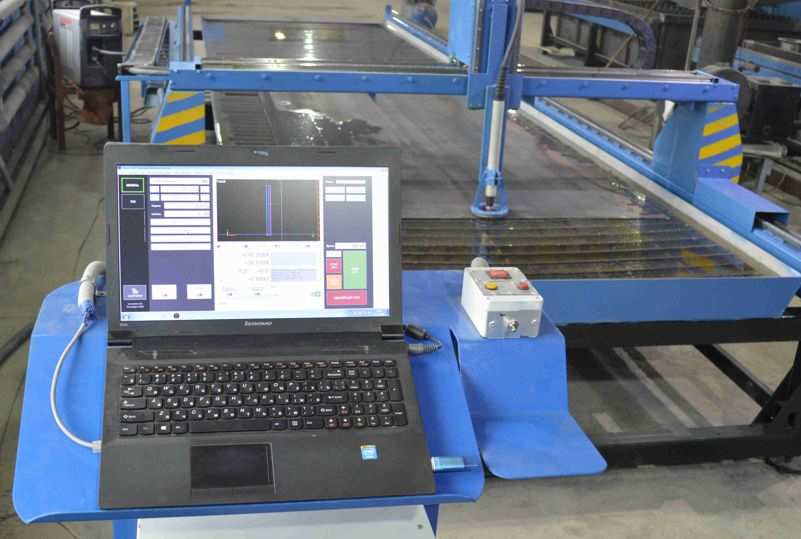

Для генерации управляющих программ в состав машины для раскроя плазмой входит сдвоенный компьютер во влаго-, пыленепроницаемом корпусе (при поддержке определённой операционной системы Windows один из компьютеров может быть отключён). Основной компьютер снабжается цветным монитором, имеющим сенсорный экран.

Последовательность действий

Сигнал на управляющий компьютер поступает от блоков управления, которые монтируются на портале машины, с каждой его стороны. В мобильную систему управления вводится исходная информация, касающаяся стабильности энергетических показателей в столбе плазмы, возможной корректировки режима раскроя (например, при выходе электрода из металла), состояния и степени изношенности электрода и т.д.

С другой стороны, в компьютер устройства ЧПУ вводится информация о параметрах и конфигурации зоны реза, которая основывается на чертеже получаемой детали. Большинство установок используют интегрированный интерфейс MicroStep MCNC, которая унифицирована основными фирмами-производителями, и обрабатывает необходимые размерные параметры, используя формат DXF (программы отечественного производства, ориентированные на использование программы КОМПАС, а не AutoCAD, включают в себя встроенный конвертер файлов). При этом базовый комплект CNC-программ поставляется вместе со станком.

Модуль MicroStep отвечает также за удалённый контроль над ходом проведения процесса резки. Он состоит из следующих этапов:

- Установка так называемой «нулевой» точки, с которой начинается процесс раскроя металла;

- Позиционирование листа на столе машины;

- Расчёт автоматической корректировки положения листа по ходу его разрезания на основании показаний сенсорных датчиков;

- Включение привода для поворота/подачи инструментальной головки в случае изменения толщины заготовки или при износе рабочего электрода.

Бюджетный плазменный станок для резки отличается уменьшенным числом контролируемых характеристик, а также более ограниченной номенклатурой вариантов раскроя исходного листа.

Система ЧПУ для станка плазменной резки

Вспомогательными функциями на рассматриваемых установках считаются:

- Контроль от возможного короткого замыкания электрода (может произойти при перебоях в подаче сжатого газа через конфузор рабочей горелки);

- Автоматическое регулирование высоты расположения электрода над листом металла;

- Слежение за работой устройств, которые обеспечивают охлаждение резака машины;

- Управление работой емкостного датчика, который определяет тип обрабатываемого материала.

Принцип работы и устройство аппарата

Плазморез состоит из нескольких частей:

- источник электрического тока;

- плазмотрон (плазменный резак);

- компрессор;

- кабель-шланговый пакет.

Разберем составляющие устройства подробнее. Источник электрического тока бывает трансформаторным и инверторным. Для обеспечения работы нужен сжатый воздух или газ, который подается компрессором в горелку через кабель-шланговый пакет. Аппарат может иметь встроенный или внешний компрессор.

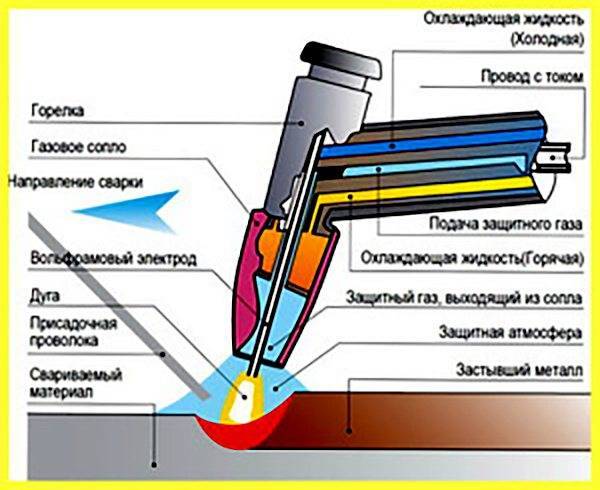

При помощи плазменного резака производится разрезание деталей. Он включает в себя рукоятку с элементами управления, сопло, электроды (катод и анод), диффузор, изоляторы, между которыми циркулирует газ или сжатый воздух.

После подачи высокого напряжения, между электродами загорается электрическая дуга. Она называется дежурной или пилотной. После этого в горелку подается газ или сжатый воздух, предварительно очищенный и осушенный в фильтре-осушителе компрессора. Воздух, проходящий через дугу, нагревается, значительно вырастая в объеме, теряет свои диэлектрические свойства, ионизируется и преобразуется в плазму. Скорость потока, выходящего из горелки, составляет 2-3 м/сек. Он может достигать температуры 8000°С.

Для обеспечения нормальной работы аппарата контактного типа, к обрабатываемой заготовке подключают заземляющий контакт. Для работы плазмореза бесконтактного типа электрического контакта с обрабатываемой деталью не требуется. При приближении горелки к детали, электрическая цепь замыкается и образуется рабочая дуга.

Сварщик производит обработку материала, регулируя длину плазмы установкой требуемой силы тока, а ширину – установкой сопла с определенным диаметром отверстия.

После того как сварщик отводит горелку от обрабатываемой поверхности, рабочая дуга гаснет и горит дежурная. При повторном надавливании на кнопку дуга гаснет и для охлаждения плазменной горелки на протяжении некоторого времени подается сжатый воздух.

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Какие плазморезы бывают

Плазменные резаки принято делить на несколько категорий — по типу работы, по виду используемого газа, по охлаждению. У каждого варианта есть свои преимущества и недостатки.

Ручные

Аппараты применяются для работы с листовым металлом до 10 мм. Чаще всего такие модели приобретают для домашних мастерских и гаражей. Плазморезы ручного типа помогают проделать скважины под петли и замки, выкроить заготовки под полотна, их применяют даже при изготовлении калиток, мангалов и ворот.

Ручной плазморез — самый частый выбор для дома или гаража

Ручной плазморез — самый частый выбор для дома или гаража

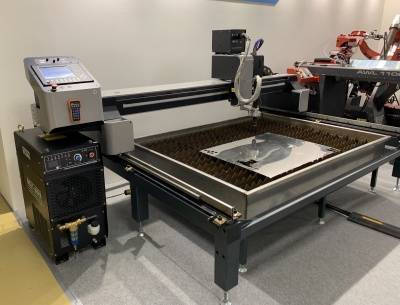

Автоматические

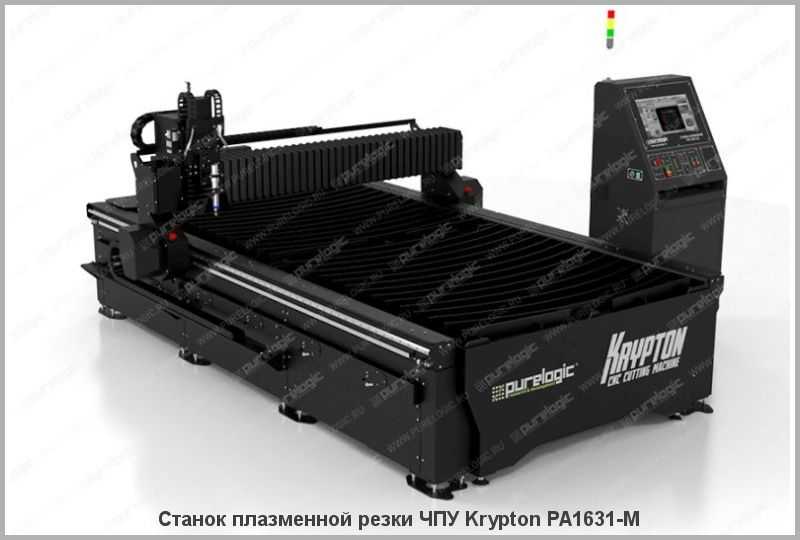

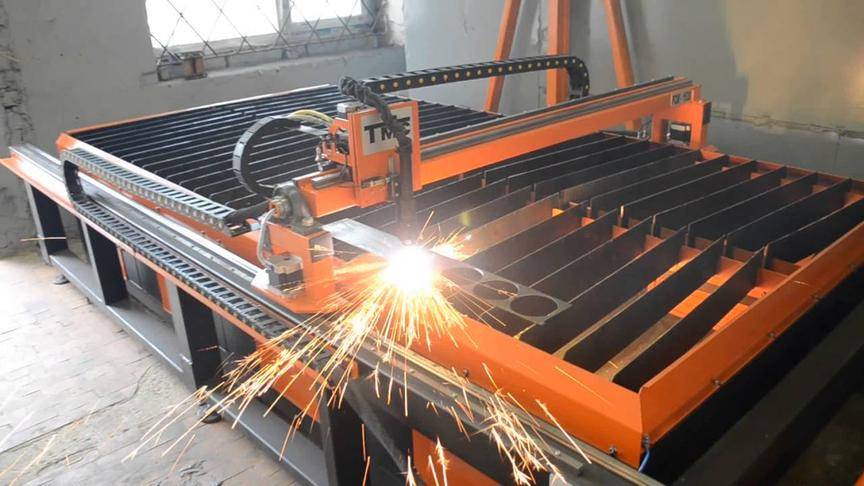

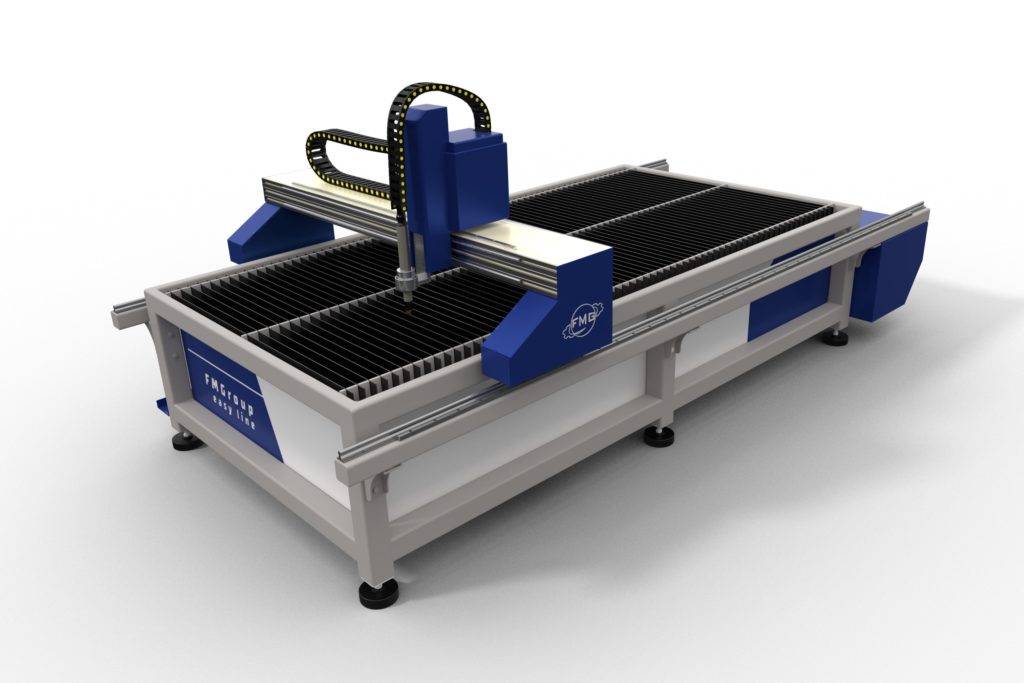

Дорогостоящие промышленные станки с ЧПУ обладают режущими головками, которые перемещаются на кронштейнах в соответствии с заданной программой. Предоставляют широкие возможности по раскройке деталей с габаритами от 1 до 30 м. Для частного использования их покупают редко, обычно такие мощности за пределами производства просто не востребованы.

Плазморезы-станки приобретают обычно для производства, стоят они дорого

Плазморезы-станки приобретают обычно для производства, стоят они дорого

На сжатом воздухе

Бытовые и полупрофессиональные модели работают от компрессора, стоят дешевле и отличаются универсальностью. Подходят для работы с материалами с краем сечения 10-25 мм. Плазморезы на сжатом воздухе просты в управлении, регулировать в них нужно только силу тока.

В некоторых моделях плазменных резаков на сжатом воздухе компрессор встроенный

В некоторых моделях плазменных резаков на сжатом воздухе компрессор встроенный

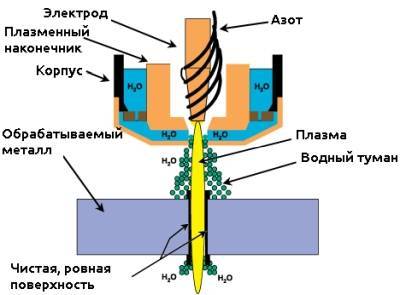

На азоте, аргоне или кислороде

Такой тип газа потребляют обычно крупные станки профессионального класса. Они сложнее в управлении, нуждаются в тщательной настройке, но выполняют очень точный и быстрый рез заготовок. Являются достаточно затратными в обслуживании, чем активнее используется агрегат, тем чаще для него нужно покупать баллоны с газом.

Плазморезы на аргоне или кислороде применяют обычно на предприятиях

Плазморезы на аргоне или кислороде применяют обычно на предприятиях

С воздушным охлаждением

Тепло в бытовых моделях отводится в окружающую среду естественным образом, а изнутри каналы остужаются кислородом или другим газом инертного типа. В корпус таких плазморезов встроен вентилятор для обдува трансформатора. Стоимость резаков с воздушным охлаждением ниже, однако они часто перегреваются, в работе необходимо делать перерывы.

Охлаждение у бытовых плазморезов обычно воздушное, не самое эффективное, но простое

Охлаждение у бытовых плазморезов обычно воздушное, не самое эффективное, но простое

С водным охлаждением

Промышленные дорогостоящие плазморезы оборудуются специальными каналами, по которым проходит вода с добавлением спирта. Такая смесь быстро забирает тепло от внутренних частей аппарата, и резак может работать без перерывов.

Для плазморезов на производстве используют охлаждение водного типа

Для плазморезов на производстве используют охлаждение водного типа

Где применяется оборудование

Сфера применения плазморезов в промышленности практически не ограничена. В любом производстве, предполагающем раскрой металлических заготовок, должна быть установка плазменной резки. Благодаря быстрой и легкой перенастройке программного обеспечения установки можно применять и в серийном, и в штучном производстве металлоконструкций. На сегодняшний день без плазморезов невозможно производство:

- плавсредств, кораблей, понтонов;

- легковых и грузовых автомобилей, спецтехники;

- станков;

- вагонов, цистерн, ж/д платформ;

- самолетов, летательных аппаратов;

- отопительного оборудования и многого другого.

В зависимости от функционального назначения при помощи установок можно вырезать не только простые, но и сложные геометрические формы, элементы дизайна и оформления фасадов зданий, малые архитектурные формы. Правильная настройка режима — это возможность работать не только со сталью, но и с композитными материалами, сплавами и т.д.

Принцип работы

Первоначально создаются чертежи и задается программа. Плазменный станок получает сигнал и активируется после нажатия на кнопку включения. После этого плазматрон начинает получать ток, и образует рабочую дугу. Ее температура достигает более тысячи градусов по Цельсию выше нуля, благодаря чему она свободно может резать любые металлы.

Образуется давление, посредством которого в камеру поступает воздух. Под действием высокой температуры выполняется его нагревание и ионизация, благодаря чему он приобретает функции токопроводника.

В сопле воздух превращается в плазму, и подается на поверхность заготовки. Когда ЧПУ плазма и поверхность соприкасаются, дуга рабочего инструмента загорается и начинает плавить металл, в результате чего выполняется плазморезка. Для формирования траектории заранее создается схема.

Стоимость станков для резки металла

Стоимость станка, пригодного для среднего по размерам предприятия по обработке металла, будет несколько выше:

От 300 до 800 тыс. рублей – стационарная установка с порталом до 3 м и возможностью работы с металлом до 60 мм. Может оснащаться ЧПУ и автоматизированной системой управления.

От 800 тыс. до 3 млн стоит более функциональная модель с возможностью раскроя металла длиной более 20 метров. Дополнительно такая установка может иметь модуль для резки труб, газовую горелку и до трёх резаков, работающих одновременно.

Более 3 млн рублей обычно стоит оборудование от зарубежных раскрученных брендов.

В некоторых случаях к стоимости следует прибавить расходы на источник питания, вытяжку и компрессоры, а также монтаж, обучение персонала и обслуживание.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

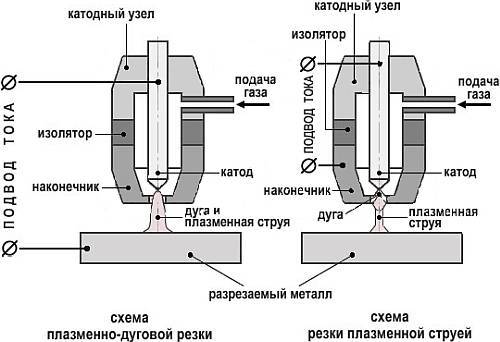

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

2 Особенности резки металла на плазморезах с программным управлением

Для получения ожидаемого результата обработки металлических изделий следует принимать во внимание такие факторы:

- какие технические характеристики имеет машина для плазменной резки;

- химический состав смесей, используемых в процессе операции;

- параметры и особенности обрабатываемых изделий.

Если аппарат (плазморез) с ЧПУ применяется для раскроя листов малой толщины (не более одного сантиметра), на нем можно работать небольшой по мощности плазменной дугой. Для более толстых заготовок уже потребуется установка с добавочной стабилизацией дуги. А для раскроя листов толщиной более десяти сантиметров должна применяться серьезная плазменная машина, способная выдавать прямую и мощную по воздействию дугу.

Большое значение (по сути, основное) имеет и вид источника, с помощью коего формируется плазма (сжатая потоком воздуха высокотемпературная электродуга). Станок, предназначенный для работы с тонколистовой сталью (толщина не более 6 мм), может функционировать на сравнительно небольшом токе. Для обработки же листов толщиной от 12 мм требуется использовать источник высокого тока.

Если источник не имеет нужной мощности, плазменный аппарат не сможет качественно разрезать металл. На изделиях стопроцентно появятся шлаковые отложения на участке среза, окалина и другие дефекты. Чтобы избежать подобных проблем, рекомендуется всегда подбирать такой источник, который способен выдавать мощность в 1,5–2 раза больше необходимого уровня.

Композиции и составы для обработки раскраиваемых заготовок также следует выбирать максимально ответственно. Как правило, при обработке алюминиевых листов используют смеси, содержащие аргон, азот и водород, медных сплавов – исключительно водородосодержащие. А латунные изделия лучше всего разрезать композициями с азотом и водородом.

Добавим, что современная плазменная машина для раскроя металлов, изготовленная известным производителем, имеет достаточно большой срок службы. Его можно существенно увеличить, если обеспечить плазморезу регулярное обслуживание. О том, как его грамотно выполнять (и с какой периодичностью), рассказывают видео- и обычные инструкции, коими производители снабжают свои аппараты. Если следовать таким инструкциям, станок для плазменного раскроя с ЧПУ будет эксплуатироваться на протяжении нескольких десятилетий!

Эксплуатация

Получить нужный результат возможно только учитывая особенности технологии разрезания металла плазмой, соблюдая правила эксплуатации оборудования:

- Проверять насколько надежно закреплена заготовка на рабочем столе.

- Использовать защитные очки, специальные наушники блокирующие низкие частоты оператору.

- Работать только в хорошо проветриваемом помещении.

- Проверять целостность поверхности металлического листа перед разрезанием.

- Оператор должен уметь настраивать программу, задавать алгоритмы.

- Вовремя смазывать подвижные элементы маслом. Очищать рабочие поверхности от металлической стружки, появляющейся во время работы.

- Не притрагиваться к заготовке до выключения плазмотрона.

Несоблюдение правил эксплуатации может привести к серьезным травмам, браку заготовок.

Плазменная разка металлических деталей на установках с ЧПУ получила популярность на крупных предприятиях, в частных мастерских. Связано это с тем, что автоматизированное оборудование позволяет проводить работы более точнее, без усилий со стороны человека. Благодаря этому повышается производительность.