Примеры программ на сверление отверстий при помощи постоянных циклов

Постоянные циклы станка с ЧПУ

Пример № 1

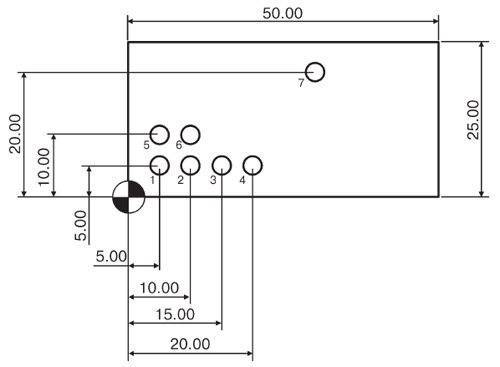

Рис. 8.8. Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм

| Код программы | Описание |

| % O0001 N100 G21 N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G54 X5. Y5. S1000 M3 N108 G43 H1 Z100. N110 Z10. N112 G99 G81 Z-6.5 R1. F45. N114 X10. N116 X15. N118 X20. N120 X5. Y10. N122 X10. N124 X30. Y20. N126 G80 N128 Z100. N130 M5 N132 G91 G28 Z0. N134 G28 X0. Y0.. N136 M30 % | Номер программы Работа в метрической системе Строка безопасности Вызов сверла диаметром 3 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z10. Стандартный цикл сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Пример № 2

Рис. 8.9. Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм, предварительно выполнить операцию центрования отверстий

| № отверстия | Координаты в прямоугольной системе координат (X; Y) |

| 1 | X21.651 Y12.5 |

| 2 | X12.5 Y21.651 |

| 3 | X0. Y25. |

| 4 | X-12.5 Y21.651 |

| 5 | X-21.651 Y12.5 |

| 6 | X-25. Y0. |

| 7 | X-21.651 Y-12.5 |

| 8 | X-12.5 Y-21.651 |

| 9 | X0. Y-25. |

| 10 | X12.5 Y-21.651 |

| 11 | X21.651 Y-12.5 |

| 12 | X25. Y0. |

| Код программы | Описание |

| % O0002 (PROGRAM NAME – HOLES2 ) N100 G21 N102 G0 G17 G40 G49 G80 G90 ( CENTROVKA ) N104 T1 M6 N106 G54 X21.651 Y12.5 S1200 M3 N108 G43 H1 Z100. N110 Z2. N112 G99 G81 Z-.8 R2. F70. N114 X12.5 Y21.651 N116 X0. Y25. N118 X-12.5 Y21.651 N120 X-21.651 Y12.5 N122 X-25. Y0. N124 X-21.651 Y-12.5 N126 X-12.5 Y-21.651 N128 X0. Y-25. N130 X12.5 Y-21.651 N132 X21.651 Y-12.5 N134 X25. Y0. N136 G80 N138 Z100. N140 M5 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 M01 ( DRILL 12 HOLES ) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 H2 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30 % | Номер программы Название программы Работа в метрической системе Строка безопасности Комментарий Вызов центровки Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Стандартный цикл сверления Центрование отверстия № 2 Центрование отверстия № 3 Центрование отверстия № 4 Центрование отверстия № 5 Центрование отверстия № 6 Центрование отверстия № 7 Центрование отверстия № 8 Центрование отверстия № 9 Центрование отверстия № 10 Центрование отверстия № 11 Центрование отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Временный останов Комментарий Вызов сверла диаметром 5 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Цикл прерывистого сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Сверление отверстия № 8 Сверление отверстия № 9 Сверление отверстия № 10 Сверление отверстия № 11 Сверление отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Вперед >>

Услуги на координатно сверлильные работы с ЧПУ

В процессе изготовления металлических изделий осуществляется ряд функций механической обработки металла. Одним из видов таких работ стали сверлильные. Результатом сверления являются отверстия, отличающиеся диаметром, глубиной и сечением. Сверление как рабочая фаза исполняется после токарной работы по металлу, то есть резания внешних и внутренних вращающихся поверхностей. Предшествует сверлению и процесс фрезерования.

Металлообрабатывающие предприятия, где выполняется в полном цикле обработка металлических изделий, предлагают определенные услуги на координатно сверлильные работы с ЧПУ. Здесь можно осуществить работы на токарном оборудовании, резку, шлифовку металлоизделий. Принимают заказы на исполнение сварочных работ.

Многолетний опыт дает шанс делать дело высококачественно. Способствует успеху правильно организованные взаимоотношения с профильными хозяйствами, обеспечивающими сырьем и исходными материалами. По требованию заказчика продукцию доставляют к месту автотранспортом из собственного арсенала.

Основные типы координатно сверлильных работ:

- высверливание проходов цилиндрических видов;

- сверление отверстий в форме многогранников и овалов;

- рассверливание диаметра цилиндрических дыр;

- нарезка резьбы в разных исходных материалах.

Обладая универсальными станками, руководители предприятия с уверенностью могут предлагать некоторые услуги по металлу:

- Исполнение работ на вертикальных и горизонтальных фрезерных станках, где заготовленный для подгонки материал перемещается снизу, а сверху движется вращающаяся фреза. Управляется такой механизм автоматически с ЧПУ, вручную.

- Шлифовка производится на кругло, плоско, внутришлифовальном оборудовании.

- Предлагается в качестве услуги тепловая обработка изделий.

Настройка всех параметров агрегата должна соответствовать инструкции. Особое значение имеет наладка скоростного режима при подаче материала и относительно вращательного момента режущих, сверлящих механизмов.

Способ сверления на оборудовании

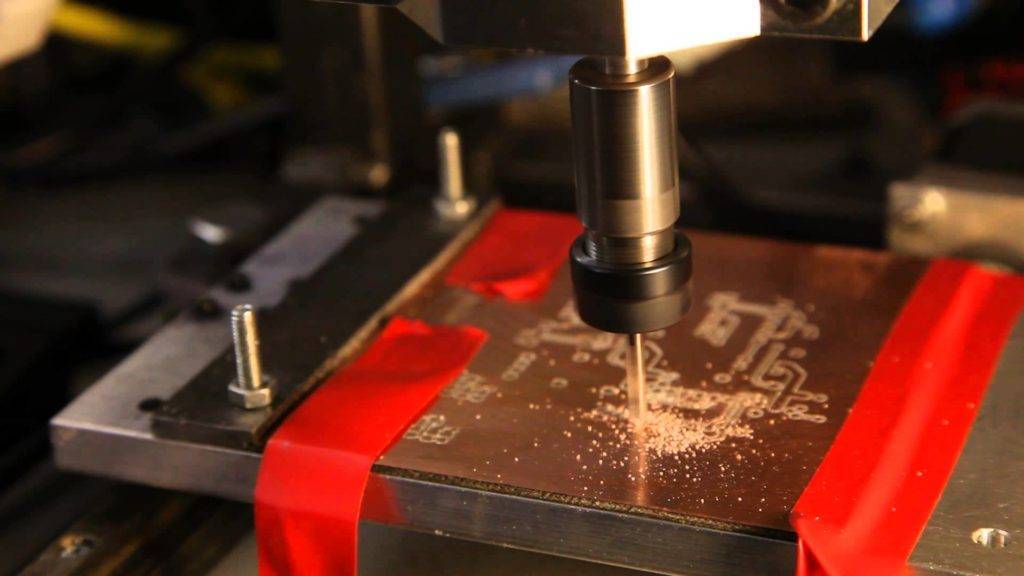

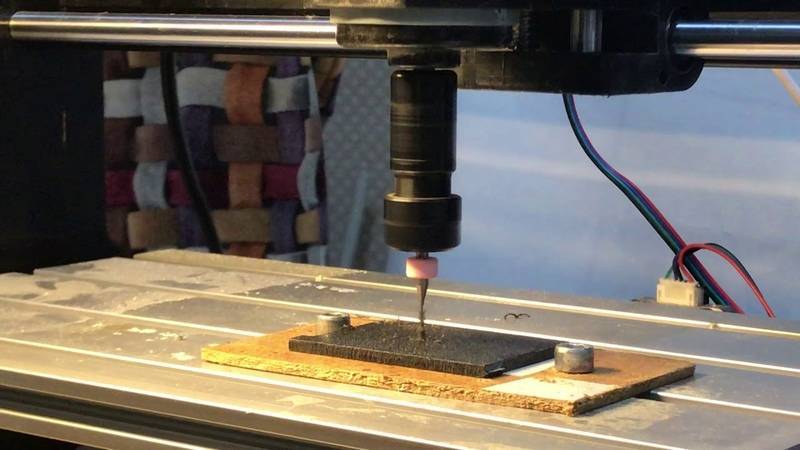

Описание сверления на сверлильных станках с ЧПУ схоже со сверлением других материалов. Поэтому описание сверления включает в себя следующие действия:

- На столе закреплен лист без предварительной разметки.

- Макет с носителя загружается в ПО и при его высоком уровне самое обычное изображение будет основой.

- Оператор заканчивает свое участие на этапе вводимых дополнительных настроек.

- Движение стола производится благодаря программе именно так, чтобы лист подтягивался к сверлу и оказывался напротив него в нужной точке. Инструмент опускается на поверхность благодаря шпиндельной головке, после чего сверло высверливает отверстие нужной глубины.

- Охлаждение промышленных машин в рабочем состоянии производится благодаря обдуву воздуха. При этом на листе оргстекла используется теплостойкая паста для теплового отвода от поверхности.

- При сверлении температура может повыситься больше 150 градусов и оргстекло сильно деформируется при таком нагреве, поэтому целостность материалу обеспечит отвод тепла.

- На небольших агрегатах сверло охлаждают мастера в емкости с водой и сдувают с поверхности появившуюся стружку в этом процессе. В некоторых случаях используют метод подводного сверления, но он очень опасен.

Принципы выбора

Выбор станков необходимо выполнять на основе следующих критериев:

- мощности силового агрегата;

- функциональных возможностей сверления — поворотный стол, крепление одного или набора свёрл, скорость позиционирования рабочего инструмента;

- технических характеристик координатной площадки — размеров, предельно допустимой нагрузки;

- частоты вращения головки со сверлом;

- типа установленной системы охлаждения, метода подачи жидкости;

- параметров перемещения рабочего инструмента над столом, определяющих допустимые размеры для обрабатываемых деталей;

- точности позиционирования;

- характеристик ЧПУ, удобства управления, программирования, ввода данных;

- стоимости оборудования;

- длительности гарантийного срока;

- сложности обслуживаний, ремонтов, наличия в продаже расходных материалов.

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Преимущества

Главный параметр сверлильного оборудования – идеально точные отверстия. Достижению этой цели служат возможности таких сверлильных станков:

- настольных и на колонне;

- тех, у которых шпиндель подается автоматически;

- вертикальных – с одним и несколькими шпинделями;

- агрегатных и специализированных;

- горизонтально-центровальных, радиальных и резьбонарезных.

Учитывая особенности выпускаемой продукции, производственные объёмы, хорошо иметь в технической базе предприятия стационарное оборудование всех типов, чтобы выполнять сверление на оптимальных в данном случае станках.

Какие работы по металлу можно выполнять

Сверлильно-фрезеровальные станки способны выполнять практически любые сверлильные и фрезеровальные операции. Высокая функциональность агрегата обоснована высокой скоростью шпинделя с инструментом. Если станок снабжен ЧПУ, то обработка будет точнее, а качество полученной продукции выше.

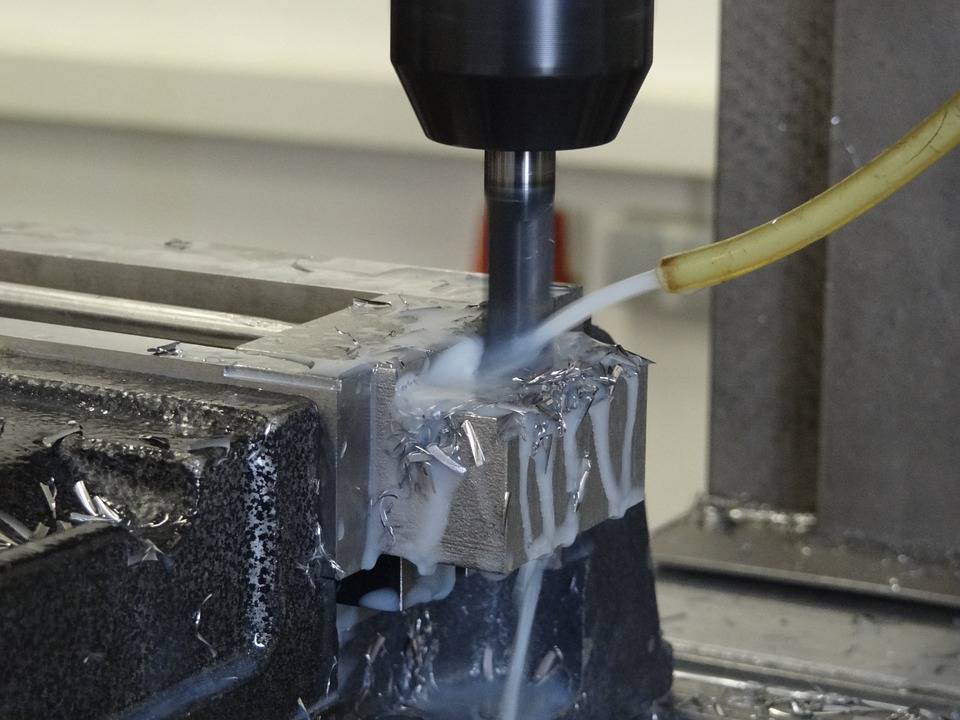

Сверление

На станке можно производить как глухое, так и сквозное сверление. Отверстие получается точного размера только в случае строгого выполнения подготовительных и основных работ. При осуществлении сквозного сверления необходимо в момент выхода из него сверла переключить автоматическую передачу на ручную. Это ослабит нажим на сверло. В процессе необходимо периодически выводить сверло из отверстия и удалять оттуда стружку.

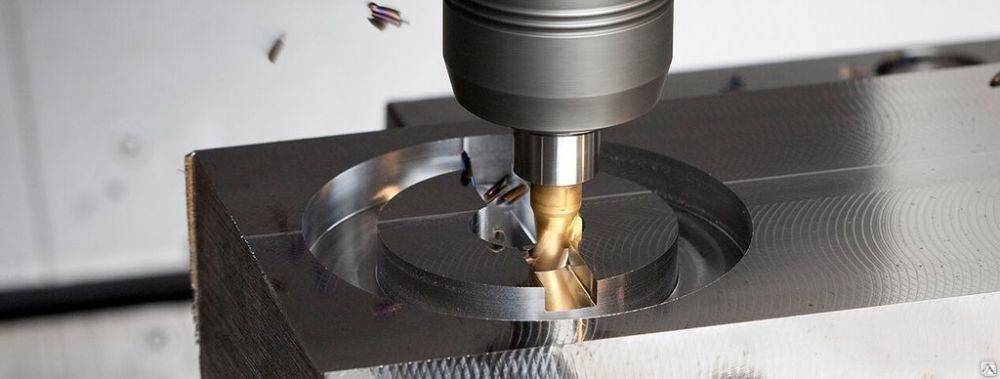

Фрезерование

В зависимости от выполняемых операций на станке меняется оборудование. Для фрезерования используются различные шлифовальные круги конической и дисковой форм. Они позволяют произвести шлифовку как по плоскости, так и внутри отверстий. Точность выполнения фрезерования зависит от конкретной модели. От точности зависит конфигурация металлических деталей, которые изготавливают с помощью копиров.

Расточка

Расточка – процесс увеличения диаметра отверстия, а также его зачистки. При сквозной расточке используют проходные резцы, При растачивании глухих отверстий применяются проходные упорные резцы. Расточка отличается меньшей производительностью, чем сверление, но при этом позволяет обрабатывать детали с большим диаметром.

Нарезка резьбы

Для нарезания резьбы применяется метчик. Он применяется для внутренней метрической резьбы. Метчики могут быть двух видов: для черновой и чистовой работ. Диаметр сверла подбираем в зависимости от диаметра резьбы и ее шага. Глухую резьбу выполнить без функции реверса невозможно. Сквозную можно выполнить и на станке, где отсутствует реверс, но в таком случае, метчик нужно вытащить вручную.

Выборка пазов

Паз – выемка металла в детали, которая ограничена фасонными или плоскими поверхностями. Паз может быть:

- Т-образным;

- ласточкин хвост;

- фасонным;

- сквозным;

- открытым или закрытым.

Для выемки пазов используются фасонные, дисковые и концевые фрезы. При фрезеровании точных пазов, размер дисковой фрезы должен быть меньше ширины паза. Для фрезерования специальных профилей, например, ласточкин хвост, необходимо использовать вертикаль — или продольно-фрезерные станки за 3 или 2 перехода.

Фрезерование шлицев

Существует 3 вида шлицевых соединений:

- прямобочные;

- треугольные;

- эвольвентные.

Шлицы используются для передачи вращательного движения между валами и втулками. Нарезание шлицев происходит в несколько этапов, которые включают черновую и чистовую обработку, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

Нарезка гребней

Это еще одна операция, которая наравне с нарезкой шлицев применяется на фрезеровально-сверлильном станке. Деталь обрабатывается по трем сторонам. Для обработки длинных деталей используется шпиндель и суппорт, установленные на столе.

Способ сверления на оборудовании

Описание сверления на сверлильных станках с ЧПУ схоже со сверлением других материалов. Поэтому описание сверления включает в себя следующие действия:

- На столе закреплен лист без предварительной разметки.

- Макет с носителя загружается в ПО и при его высоком уровне самое обычное изображение будет основой.

- Оператор заканчивает свое участие на этапе вводимых дополнительных настроек.

- Движение стола производится благодаря программе именно так, чтобы лист подтягивался к сверлу и оказывался напротив него в нужной точке. Инструмент опускается на поверхность благодаря шпиндельной головке, после чего сверло высверливает отверстие нужной глубины.

- Охлаждение промышленных машин в рабочем состоянии производится благодаря обдуву воздуха. При этом на листе оргстекла используется теплостойкая паста для теплового отвода от поверхности.

- При сверлении температура может повыситься больше 150 градусов и оргстекло сильно деформируется при таком нагреве, поэтому целостность материалу обеспечит отвод тепла.

- На небольших агрегатах сверло охлаждают мастера в емкости с водой и сдувают с поверхности появившуюся стружку в этом процессе. В некоторых случаях используют метод подводного сверления, но он очень опасен.

Что можно изготовить координатно сверлильным станком с ЧПУ по металлу?

Обработка крупногабаритных заготовок ведется различными инструментами:

- сверлами;

- зенкерами;

- развертками;

- метчиками;

- фрезами.

Такой набор предназначен для проделывания разных отверстий (глухих и насквозь) в металле, рассверливания отверстий, увеличения их диаметра, качественного улучшения поверхности и точности, нарезки резьбы внутри, фрезерования поверхностей и пазов, криволинейного контура. Координатно-сверлильный станок с ЧПУ используется в изготовлении многочисленных различных деталей.

Оснащаются такие станки смазывающей и создающей охлаждение жидкостью (СОЖ), подающейся извне, так и поступлением СОЖ посредством инструмента. Крупногабаритные заготовки обрабатываются координатными сверлильно-фрезерными станками, имеющими большое рабочее пространство.

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Обработка металлов сверлением: основные сведения

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении. Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

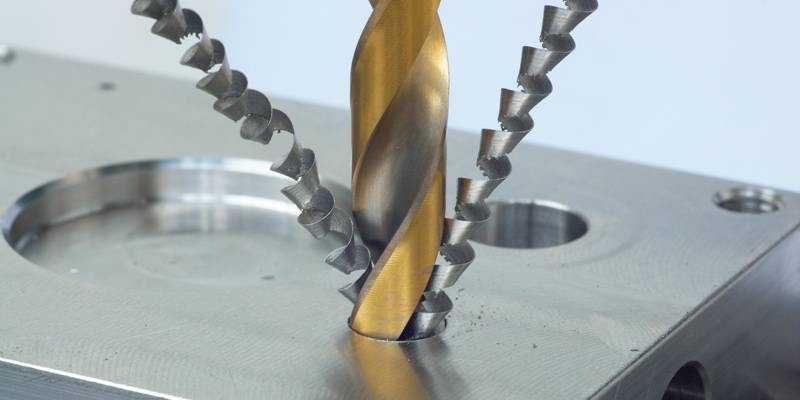

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.

Основные элементы и узлы

Внимание! Если таблица не вмещается по ширине, то ее можно перемещать влево или вправо по экрану

| № | Наименование | Модель, размеры | Количество | Производитель |

| 1 | Линейная направляющая | HGW45 | 2 | HIWIN (Тайвань) |

| 2 | Линейная направляющая | HGH35 | 2 | |

| 3 | Линейная направляющая | HGH35 | 4 | |

| 4 | Шарико-винтовая передача | KGT-D3205 | 2 | NEFF (Германия) |

| 5 | Шарико-винтовая передача | KGT-D3205 | 1 | |

| 6 | Насос гидравлической системы | VCM-DF-30C-30C-10 | 1 | CAMEL (Тайвань) |

| 7 | Двигатель масляного насоса | 2.25кВт | 1 | SYUNTSEH (Тайвань) |

| 8 | Электромагнитный клапан | WDHE-0631/2-P24DC | 5 | ATOS (Италия) |

| 9 | Контрольный клапан | WHR-011 | 2 | |

| 10 | Электромагнитный клапан | WDHE-0711-N24DC | 5 | |

| 11 | Дроссель | MTP-02PK | 2 | KOMPASS (Тайвань) |

| 12 | Клапан регулятора | DHQ 013/C/I IX24DC | 3 | ATOS (Италия) |

| 13 | Серводвигатель | P60B | 2 | SANYO (Япония) |

| 14 | Серводвигатель | P60B (с тормозом) | 2 | |

| 15 | Редуктор | RF Серия | 3 | SEW (Германия) |

| 16 | Преобразователь | EV1000-4T0055G | 1 | EMERSON (Америка) |

| 17 | Преобразователь | EV1000-4T0037G | 2 | |

| 18 | Промышленный LCD-дисплей | X121Q | 1 | HUBEI RUIFENG (Китай) |

| 19 | Промышленный компьютер | Стандарт | 1 | LENOVO (Китай) |

| 20 | Программно-логический контроллер | Q00CPU | 1 | MITSUBISHI (Япония) |

| 21 | Энкодер | OVW2-25-2MD | 2 | NEMICON (Япония) |

| 22 | Фотоэлектрический датчик | QS18VN6EB | 4 | TURCK (Германия) |

| 23 | Сенсорные переключатели | N15-G12-AN6X | 19 |

Стандартный цикл сверления и цикл сверления с выдержкой

Код G81 предназначен для вызова стандартного цикла сверления. Следующий кадр демонстрирует типичный формат этого цикла:

Адреса X и Y определяют координаты обрабатываемых отверстий. Адрес Z указывает конечную глубину сверления, a R применяется для установления плоскости отвода. Плоскость отвода – это координата по оси Z, с которой начинается сверление на рабочей подаче. Плоскость отвода устанавливается немного выше поверхности детали, поэтому значение при R обычно положительное. Не стоит устанавливать плоскость отвода очень высоко, иначе сверло на рабочей подаче будет перемещаться слишком долго. Рабочая подача для цикла устанавливается с помощью F-слова данных.

Постоянные циклы и их параметры являются модальными. Вызвав цикл при помощи соответствующего G-кода, в следующих кадрах вы указываете координаты отверстий, которые необходимо обработать, не программируя никаких других кодов и параметров. После кадра, содержащего координаты последнего отверстия, необходимо запрограммировать G80 – код отмены (окончания) постоянного цикла. Если этого не сделать, то все последующие координаты перемещений будут считаться координатами обрабатываемых отверстий.

Цикл сверления с выдержкой вызывается при помощи команды G82. Функционирует этот цикл аналогично стандартному циклу сверления, с единственной разницей в том, что при G82 на дне отверстия запрограммировано время ожидания (выдержка). Цикл сверления с выдержкой часто применяется для сверления глухих отверстий, так как запрограммированное время ожидания обеспечивает лучшее удаление стружки со дна отверстия. Адрес Р устанавливает время ожидания на дне отверстия. Как правило, время выдержки указывается в 1/1000 сек. без десятичной точки. Например, в следующем кадре выполняется цикл сверления с выдержкой на дне отверстия, равной 6.5 секунды:

При выполнении механической обработки отверстий при помощи постоянных циклов вам необходимо знать, что такое исходная плоскость и плоскость отвода. Две эти плоскости используются для управления перемещениями по оси Z между отверстиями. О плоскости отвода мы уже говорили. Плоскость отвода – это координата (уровень) по оси Z, устанавливаемая R-адресом, с которой начинается сверление на рабочей подаче и в которую возвращается инструмент после того, как он достиг дна обрабатываемого отверстия. Исходная плоскость – это координата (уровень), по оси Z в которой располагался инструмент перед вызовом постоянного цикла. Код G98 используется для работы с исходной плоскостью, а код G99 – с плоскостью отвода.

Предположим, что инструмент находится в координате Z20.0 в момент вызова цикла сверления. Тогда исходная плоскость будет располагаться на расстоянии 20 мм выше нулевой точки по оси Z. То есть для установления исходной плоскости не требуется указывать какие-либо специальные адреса. Однако для установления плоскости отвода необходимо использовать адрес R. Формат кадра для цикла сверления выглядит следующим образом:

Если цикл сверления работает совместно с кодом G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Код G98 применяется, когда требуется увеличенное расстояние отвода, для того чтобы избежать столкновения инструмента с деталью. Учтите, что если вы работаете с G98 сразу после смены инструмента, то исходная плоскость, скорее всего, будет установлена очень высоко, и инструмент будет перемещаться к отверстию непозволительно долго.

Когда нет опасности столкновения инструмента с деталью, то обычно используют код G99, который позволяет сократить время при обработке множества отверстий. В этом случае инструмент перемещается между отверстиями и выводится вверх в конце цикла до координаты по Z, установленной R-словом данных.

Обычно системы ЧПУ позволяют переключаться между G98 и G99 прямо внутри постоянного цикла между обрабатываемыми отверстиями:

… G99 G81 X10.0 Y15.3 Z-3.0 R0.5 F50. X20 Y20 G98 X30 Y30 X40 Y40 …