Горячий шиномонтаж

Как бы хороша не была холодная вулканизация шин, серьезно конкурировать с горячей она не может даже в ХХI веке. Разумеется, если речь идет о обычной велосипедной или даже автомобильной камере, то да – здесь подобное средство справится на ура. Если же вулканизировать нужно грузовые шины или же необходимо провести ремонт боковых порезов покрышки, выход один – шиномонтаж под действием высоких температур.

Пользоваться этой технологией автолюбители начали в далеком 1839 году, после того, как некий Чарльз Гудьир, представил миру свое изобретение. Суть открытия сводилась к следующему: необходимо было объединить повреждены элемент резины с заплаткой или латкой аналогичного состава таким образом, чтобы соединение было крепким и неразъемным! Благодаря созданию прочных неразрывных молекулярных связей это сделать удалось, однако для их получения, вулканизируемые элементы обязательно нужно подвергнуть нагреву.

Разумеется, что в современном мире профессионалы в этом деле овладели навыком в идеале. Они имеют специальное оборудование, собственно благодаря которому, ребята могут не только помогать попавшим в беду автолюбителям, но и зарабатывать при этом неплохие деньги.

Нам же, при наличии не вулканизированной резины, остается выбирать: ехать на шиномонтаж или же произвести ремонт своими руками? Вне сомнения иногда без специалистов ну прям никак, но несмотря ни на что, каждый уважающий себя водитель просто обязан знать, как производить ремонт покрышек своими руками! Об этом и поговорим далее…

Как вулканизировать камеру на колесе велосипеда?

Вулканизация камеры – процесс очень ответственный, и занимаются им обычно работники СТО. Камеры для велосипедов, как правило, никто не вулканизирует, так как на колеса велосипедов нет большой нагрузки, такой как на большегрузных автомобилях.

Для велосипедов, как, кстати, и для легковых автомобилей сейчас продаются ремкомплекты – кусочки специальной резины и клей к ней. С кусочка снимается целлофановая пленка, смазывается клеем и накладывается на место прокола. Сверху прижимается чем-то тяжелым на пару минут. Все – такое колесо будет держать очень хорошо и не надо ничего вулканизировать.

Но если все-таки надо завулканизировать, то для этого нужно иметь две вещи – кусочек сырой резины и вулканизатор. Сырой резины раньше было полно, сейчас ее найти, наверное, очень тяжело. Надо искать на барахолках или у старых автомобилистов. Она очень сильно напоминает по внешнему виду резину для камеры.

Из нее надо вырезать кружок размером с пятикопеечную монету, намочить ее в бензине, положить на место прокола, сверху приложить газету. Затем на это все сверху устанавливается вулканизатор. Например – электровулканизатор. Он представляет собой струбцину, в которую зажимается камера с наложенным кусочком сырой резины. Устройство нагревается с помощью электроспирали. Вулканизатор включается и ему дают поработать где-то 10-15 минут. Все – процесс вулканизации закончен.

Лучшие статьи : Неоновая подсветка на велосипед

Вместо магазинного электровулканизатора иногда применяется самодельный вулканизатор, сделанный из старого поршня двигателя. Он ставится на верх заклеиваемой камеры с уже наложенным кусочком сырой резины, подкладывается газета между камерой и этим цилиндром. Затем внутрь цилиндра наливается бензин и поджигается. Бензин горит, поршень разогревается, а значит, идет процесс вулканизации резины.

модератор выбрал этот ответ лучшим

Для того чтобы надежно заклеить прокол в камере велосипеда лучший способ – вулканизация. Для этого нужно раздобыть сырой резины, немного бензина и старый утюг. Сырую резину кладем в бензин, пока она там набухает – обнаруживаем прокол и очищаем его от грязи и жира, поверхность камеры в месте прокола делаем шероховатой при помощи крупной шкурки. Достаем небольшое количество разбухшей резины, размазываем по месту прокола, накрываем газеткой, прижимаем утюгом, разогретым до 140 градусов на 15-20 минут. Прокол устранен.

в избранное ссылка отблагодарить

Вулканизатор, это конечно хорошо, но не у всех он есть, а утюг практически у каждого. Я в бензине сырую резину не размачиваю. Просто вырезаю из нее заплатку, разогреваю утюг, бинтом, смоченным в бензине, протираю место прокола и заплатку (кусочек сырой резины), прикладываю к месту прокола, сверху кусок бумаги и под утюг на 8 – 10 минут. Утюг выключаю, с камеры не снимаю, пока не остынет. Потом остается отодрать бумагу и все готово. Таким образом вулканизировал велосипедные и мопедные камеры. Свариваются намертво.

в избранное ссылка отблагодарить

Вулканизировать камеру на колесе велосипеда можно, используя такие составные части как утюг, обязательно сырую резину, бумагу, бензин. Итак, сырую резину необходимо на некоторое время поместить в бензин, чтоб немного разбухла. Далее хорошо очищаем поверхность шины а месте, где прокол. Далее необходимо взять кусочек этой резины из бензина и наложить на место, где прокол. Затем на ровной поверхности нужно поставить на это место разогретый до 150 градусов утюг, подстелив под утюг бумагу ну или же газетку. Через 10-15 минут утюг убираем – всё, прокола нет. Утюг нужно придавливать.

в избранное ссылка отблагодарить

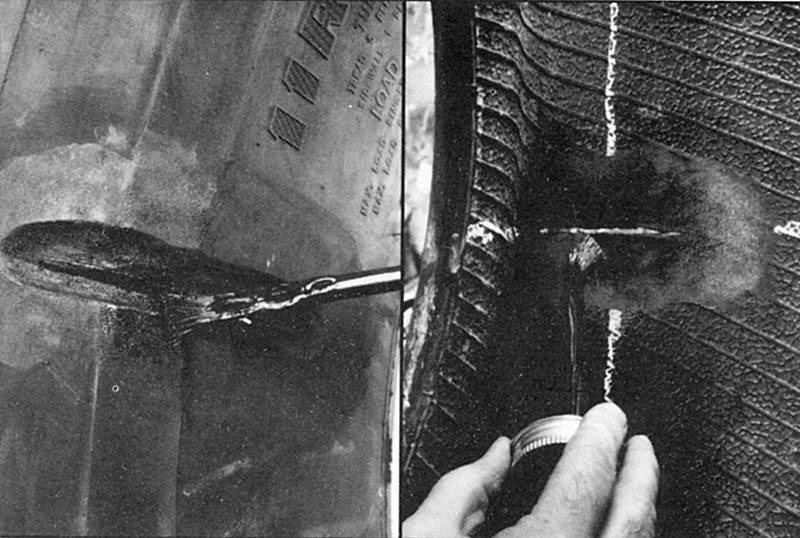

Ремонт поврежденной камеры с применением самовулканизирующихся материалов

Этот вид ремонта достаточно эффективен, выполняется за 3 — 5 минут. На участок, подлежащий ремонту, наносят клей, химические компоненты которого способствуют быстрой вулканизирующей реакции резины с вырезанным из сырой резины пластырем и надежному их соединению.

Специальная обработка поверхности материала усиливает адгезию и улучшает смачиваемость склеиваемой поверхности.

Она включает такие виды операций:

- Физические: шлифование, воздействие ультразвуком, ионная бомбардировка, нанесение растворителей, воздействие режущим инструментом.

- Химические: фосфатирование, травление, анодирование.

- Операции физического характера выравнивают поверхность и удаляют загрязнения. С помощью химических операций увеличивается количество точек адгезии с созданием благоприятных условий для взаимодействия материалов, также имеющего химическую природу.

Горячая вулканизация

Более старый и всем известный способ ремонта резины — горячая вулканизация. В прошлые времена, когда не было отделений шиномонтажа на каждом углу и абсолютно все колеса были с камерами, все водители машин и велосипедов ремонтировали резину у себя в гараже с помощью самодельного бензинового или электровулканизатора.

Старый электровулканизатор имеет трубчатый электронагреватель (ТЭН) с тремя контактами: один для подключения к 6 вольтам, второй для питания от 12 вольт, третий — общий.

Сдавливание с помощью струбцины обязательно, ведь если не произвести прессовку, то выделяемые в процессе нагрева пузырьки газа могут создать пустоты в заплате.

Самодельный вулканизатор из старого поршня прогревает резину за счет сжигаемого бензина. Для ограничения температуры между поршнем и кусочком резины ложится лист бумаги. На практике ещё температуру можно проследить с помощью сахарного песка. Сахар начинает плавиться при 145 градусах, приблизительно при этой же температуре обугливается бумага.

Укрепление сырой резины начинается при температуре приблизительно 90 градусов и происходит оптимально качественно и быстро при 147 градусах. Свыше 150 градусов молекулы каучука начинают разрушаться, образовывая быстроокисляемые низкомолекулярные непредельные углеводороды. Отметка 160 является критической для резины, поскольку материал начинает обугливаться.

Из-за усиленного разрушительного окисления каучука при высокой температуре нельзя долго держать камеру в вулканизаторе даже при оптимальных 147 градусах. Обычно достаточно прогрева тонкой латки в течение 8–10 минут.

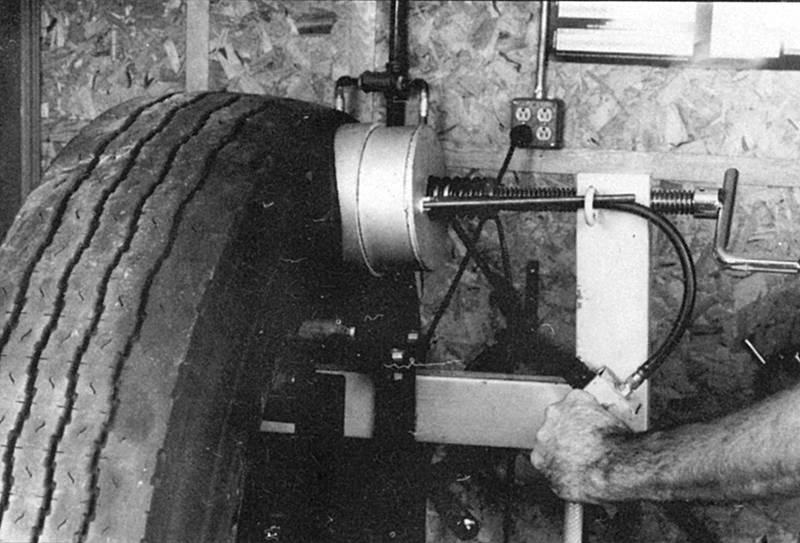

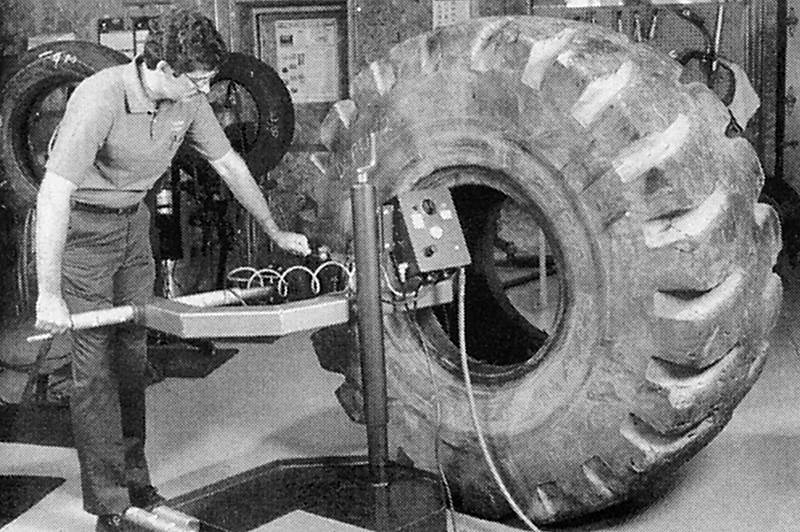

Стационарный напольный вулканизатор для промышленного применения

Стационарный напольный вулканизатор для промышленного применения

Традиционной горячей вулканизацией можно залатать камеру или шину на 40% эффективнее, но на это нужно потратить не менее 20 минут вместе с подготовительными операциями.

К тому же придется возить с собой громоздкое нагревающее устройство.

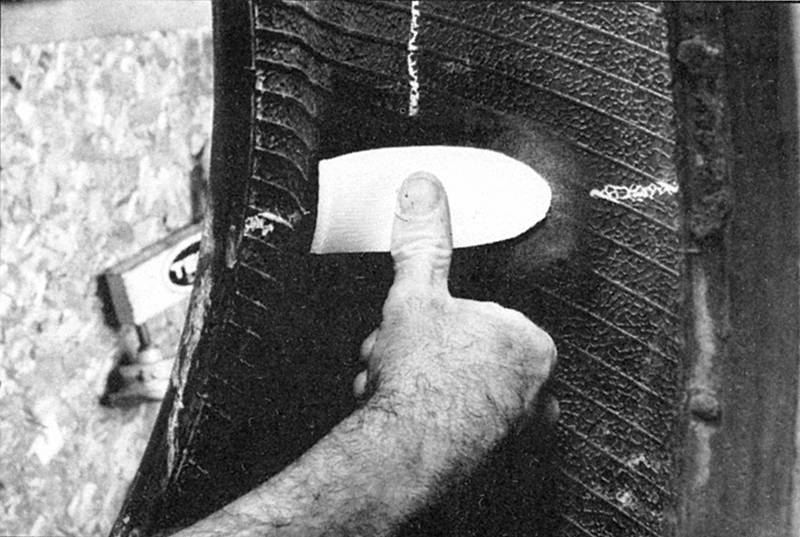

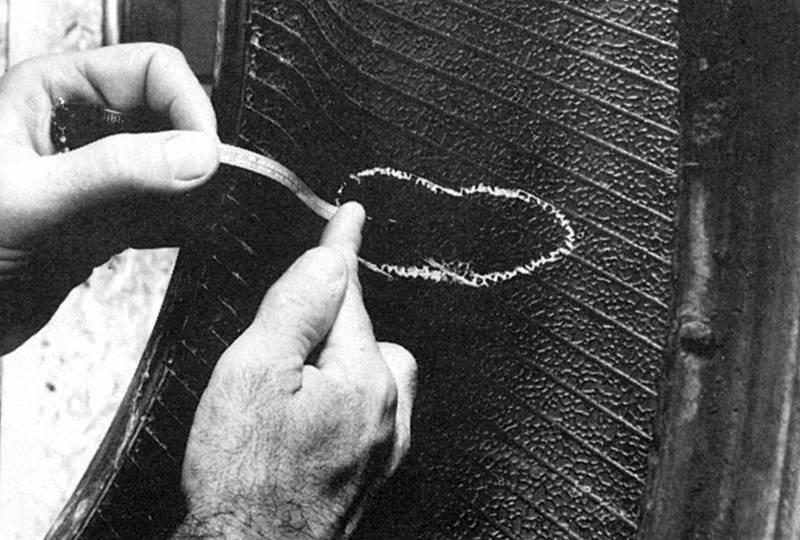

- Во-первых, следует изготовить заплату из куска сырой резины. В бензине замачивать латку не нужно, если она чистая. Бензином или растворителем мыть поврежденную камеру вовсе не обязательно, поскольку все загрязнения полностью счищаются шкуркой при обработке поврежденного места.

- Во-вторых, нужно потратить время на подготовку к наложению заплаты — зачистить поврежденное место наждачной бумагой.

- В-третьих, требуется время для осуществления самой горячей вулканизации.

Средняя скорость вулканизации при температуре 147 градусов составляет 1 мм толщины сырой резины за каждые 4 минуты. Поэтому, чтобы прогреть обычную заплату толщиной 2 мм, потребуется не менее 8 минут, ито без учёта времени на разогрев вулканизатора до рабочей температуры.

Многие используют клей при горячей вулканизации, хотя кусочек сырой резины и без него намертво приваривается к камере. Совершенно не обязательно также вырезать дополнительную прокладку из старой камеры для наложения поверх латки. При нагреве сырая латка и сама становится нормальной твердой резиной. Эта дополнительная прокладка пригодиться для разглаживания и укрепления, только если используется тоненький кусочек сырой резины.

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

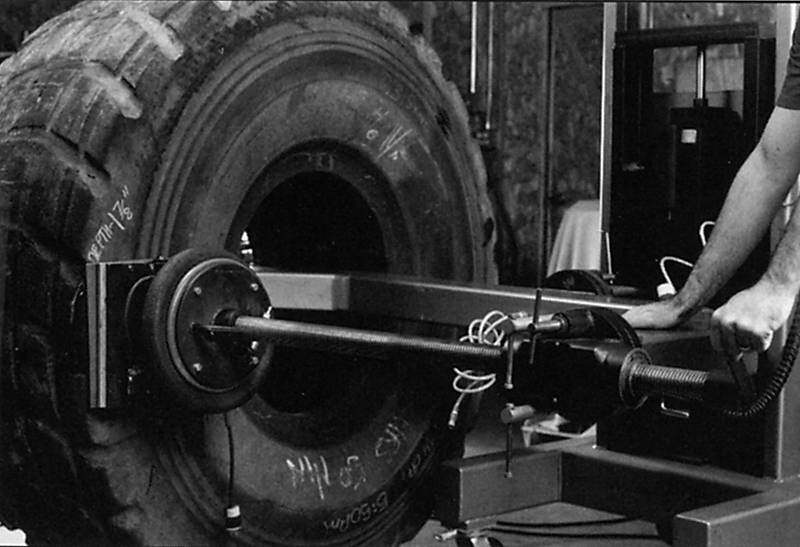

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150оС. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Фото 1

Фото 2

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Просмотров: 3 607

Горячая вулканизация шин – особенности и преимущества

Процесс горячей вулканизации шин основан на термической обработке места повреждения с добавлением каучука («сырой резины»). Под воздействием высокой температуры резиновые компоненты скрепляются между собой, создавая пластичный монолитный слой.

Горячая вулканизация шин

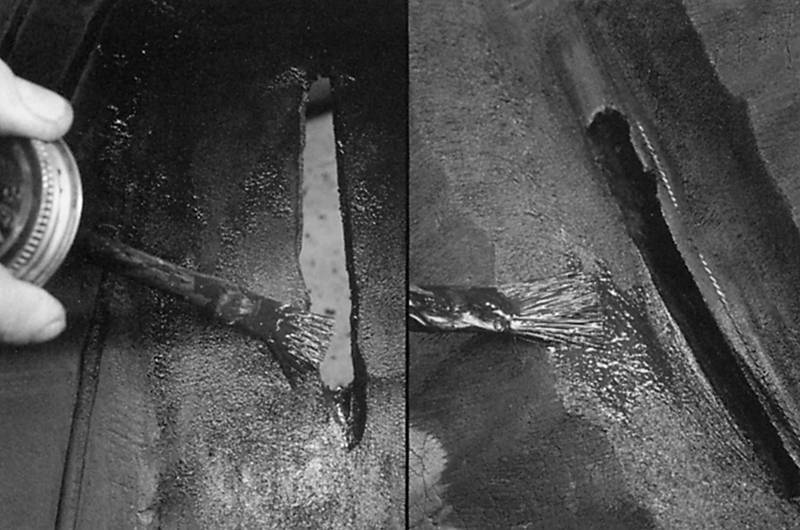

Проникая в место пореза, термообработанный каучук полностью заполняет пространство, препятствуя проникновению внутрь покрышки грязи и влаги.

Вкратце процесс горячей вулканизации выглядит следующим образом:

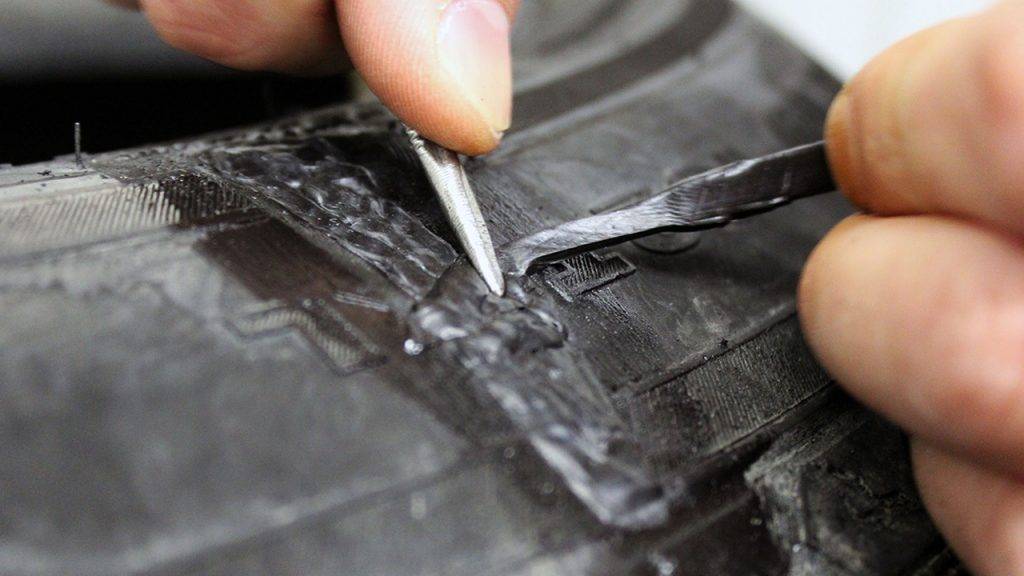

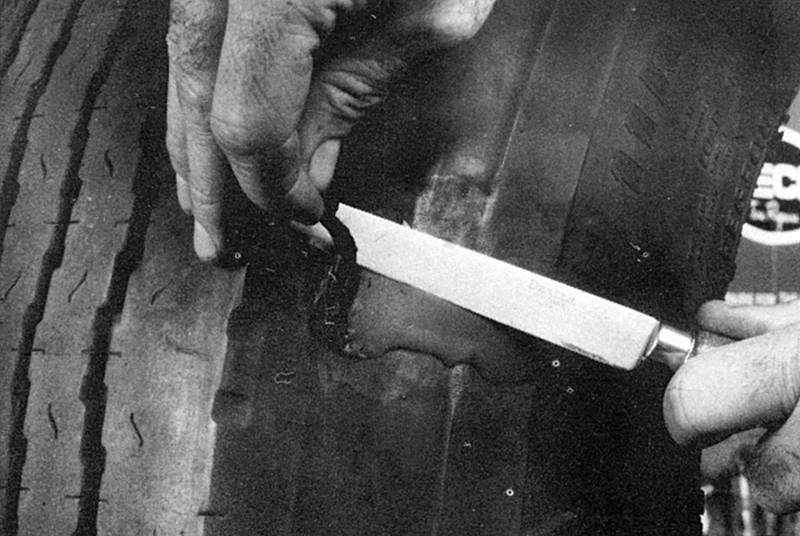

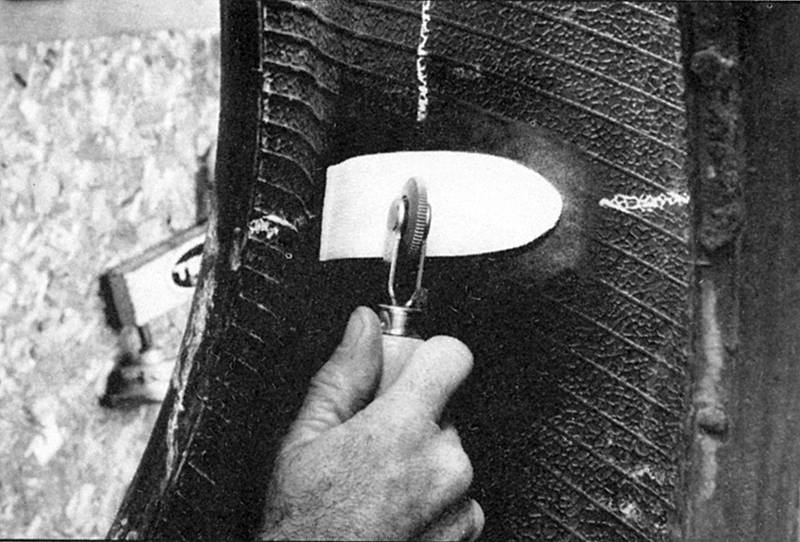

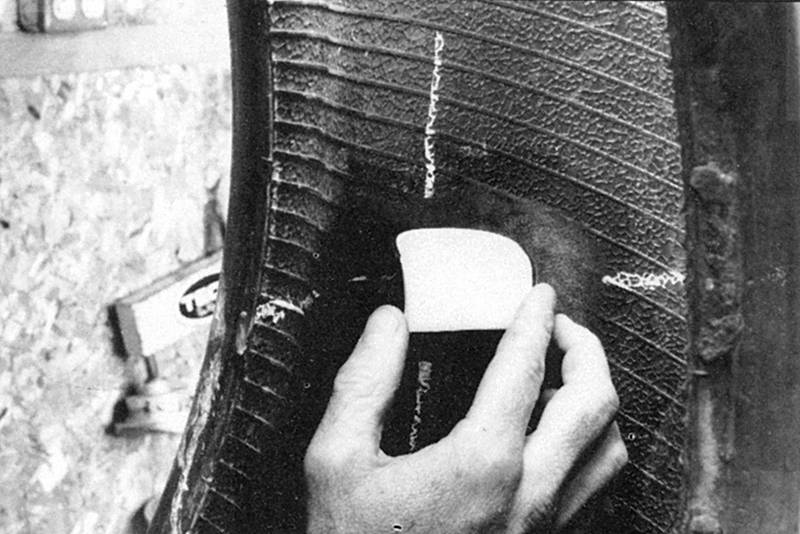

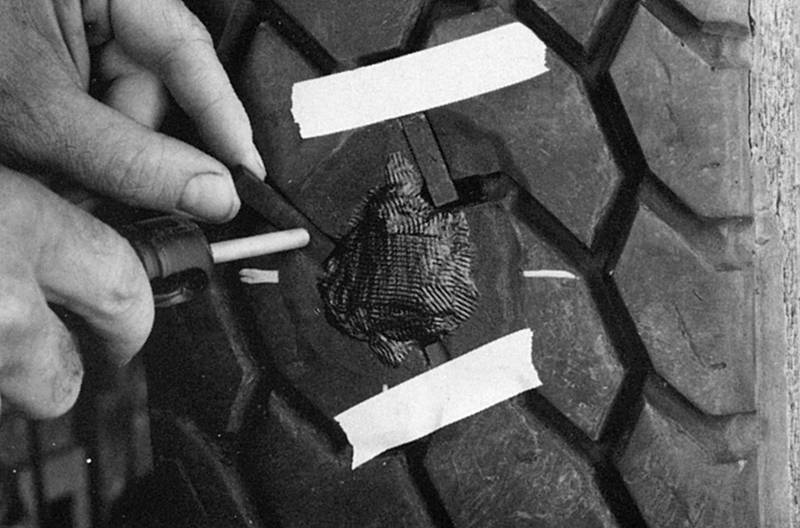

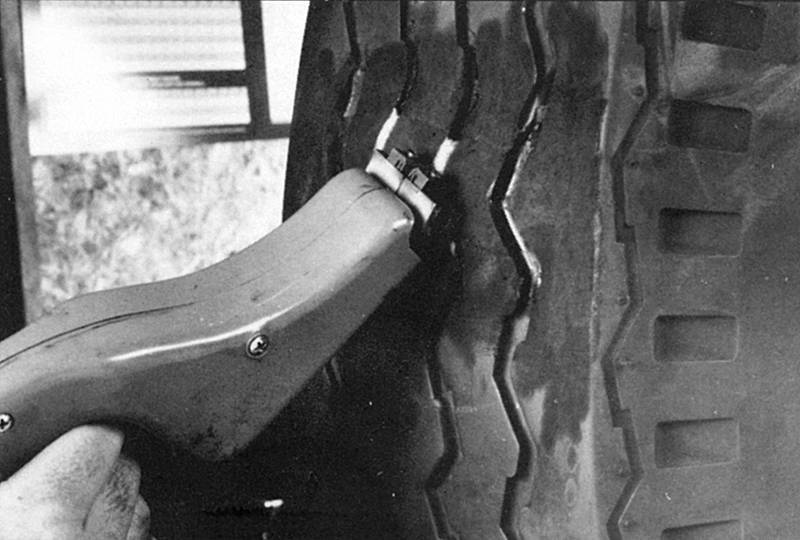

- Покрышка демонтируется с диска, место пореза аккуратно обрабатывается фрезой (главное – не повредить корд).

- Обработанное место дополнительно зачищается и обезжиривается.

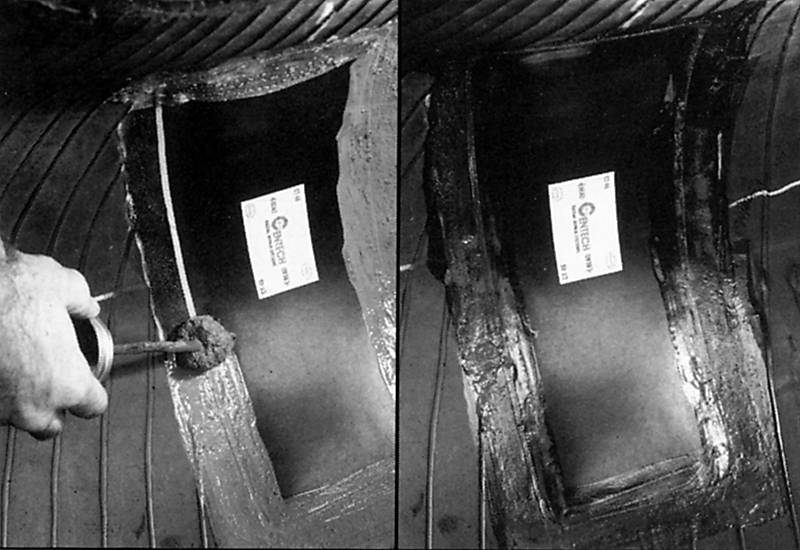

- В место пореза в 2 слоя наносится специальный состав.

- Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120-140°C.

- Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка.

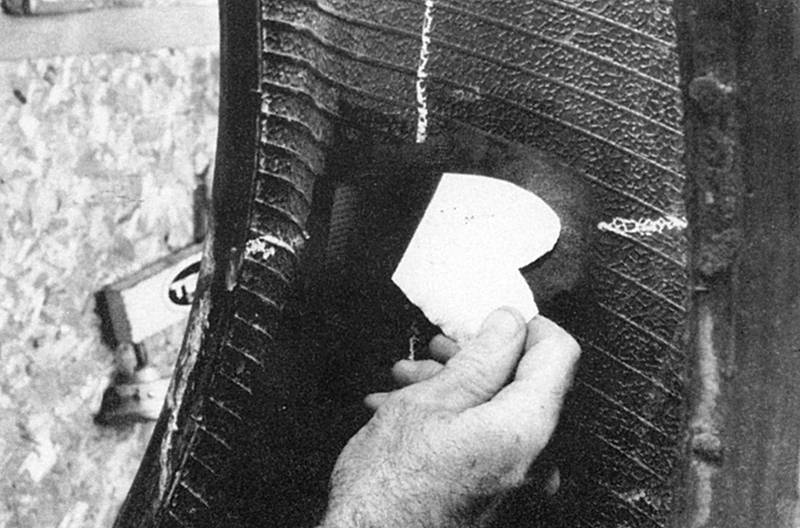

- После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Преимущества горячей вулканизации:

- Цена. Стоимость устранения боковых порезов таких способом ниже, чем покупка новой резины.

- Надежность. Качественно проведенная вулканизация шин способна сохранить 90% прочности резины.

- Оперативность ремонта. Ехать с отремонтированным колесом можно сразу после устранения повреждения.

- Универсальность метода. Выполнять горячую вулканизацию можно при отрицательных температурах зимой, а также в условиях высокой запыленности. Это значит, что при внезапных порезах и отсутствии запаски можно вызвать мобильную шиномонтажку, которая отремонтирует колесо прямо на дороге.

Теперь о нормах времени на вулканизацию шин. На выполнение полного ремонта у профессионалов уходит 1-2 часа. Вулканизация грузовых шин отнимает значительно больше времени – от 2 до 4 часов.

В среднем цена ремонта бокового пореза шины горячей вулканизацией стартует с 400 руб. и зависит от особенностей повреждения, радиуса покрышки, региона и конкретной мастерской.

Материалы, использующиеся в холодной вулканизации

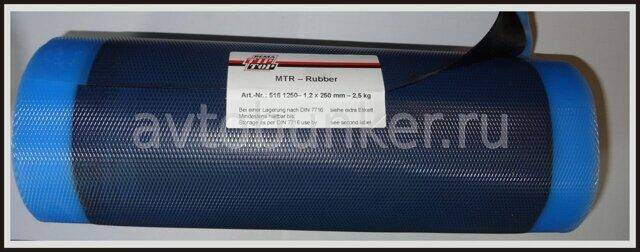

В технологии холодной вулканизации для вулканизатора, осуществляющего быстрый ремонт, используются ремонтные пластыри и химические средства – специальный клей и жидкость. Резина в этой технологии выполняет важную роль дублирующего слоя, которым укрепляются радиальные и диагональные пластыри. Одним из таких материалов является Maruni Floater Gum. Использование резиновой смеси увеличивает продолжительность эксплуатации пластыря, предохраняет его края от появления трещин. Смесь может храниться в течение двух лет после выпуска при 20°С. Ее аналогом является резиновая смесь Tip Top, окрашенная в синий цвет. Состоящие из двух компонентов бинарные смеси, не требующие горячей вулканизации, хорошо подходят для заполнения небольших полостей на внешней стороне шины и при незначительных дефектах в ее основании. К этим изделиям относится, например, аргентинская смесь Tirso Gomez. При ремонте шин должны использоваться соответствующие их виду типы смесей.Материалы для горячей вулканизацииКамерные смеси должны использоваться для ремонта камер. Они имеют высокую прочность на растяжение, твердость 50-60° (по шкале Шора А) — состоят преимущественно из натурального каучука. Смеси, предназначением которых является заполнение воронок повреждения, в том числе мест с отсутствием резины, применяются при методе горячей вулканизации и использованием специальной жидкости Thermopress Solution. Вулканизация их производится при температуре от 100 до 160°С, после нее твердость смеси составляет около 55°. Перед заполнением в воронку резина нагревается не более 80°С. При более высоком нагреве возможно пережигание резины и как следствие – потеря ею клейкости. Этот вид резины универсален для шин коммерческих, легковых и легкогрузовых автомобилей, у которых он применяется для ремонта ходовой и боковой частей. У грузовых шин им ремонтируют боковые части.

Примеры смесей этого типа:

- CT-2 от компании Ferdus. Применяют вместе с раствором Т, твердость прошедшего горячую вулканизацию материала составляет 62° при 20°С. Вулканизация производится при температуре 135 — 145°С.

- Filler Gum от японской компании Maruni. Используется с жидкостью Thermo Liquid. Вулканизация производится при температуре 140°С.

- MTR Rubber от немецкой компании Tip Top обладает высокой устойчивостью к повреждениям, истиранию. Твердость прошедшего вулканизацию материала 60 — 65° по таблице Шора А. Эту сырую резину используют при ремонте шин ОТR и грузовых.

При работе с шинами ОТR, предназначенных для эксплуатации в сложных условиях, резиновую смесь для ремонта подбирают индивидуально. При изготовлении по заказу ей придают необходимые свойства. Итальянская фирма TAP-RAP выпускает три вида ремонтных смесей:

- SR – для устранения боковых повреждений;

- TR – для ходовой части;

- S – буферной связки.

При использовании резиновых смесей учитываются их характеристики, исходя из которых выбирается температура и продолжительность вулканизации, а также значение твердости, которое материал получит после ее прохождения. Опираясь на характеристики, определяется и тип шин, для которого можно использовать конкретный вид смеси

Подбирая смесь правильно и принимая во внимание ее характеристики, можно избежать ошибок при выполнении вулканизации и ремонта

Компоненты сырой резины

Для получения сырой резины требуется использование натурального или искусственного каучука. При его нагреве до 50 градусов каучук становится мягким и податливым и именно в таком состоянии его перемешивают с другими компонентами. Эти компоненты и обеспечивают резине заданные технические свойства.

В состав сырой резины входят следующие группы материалов

- ускорители;

- умягчители;

- антиокислители.

Каждое вещество из этих групп оказывает на готовое изделие определенное влияние. Например, оксид цинка относят к ускорителям (катализаторам). Это вещество обеспечивает быстрое взаимодействие всех ингредиентов, соответственно процесс получения готового изделия ускоряется.

Оксид цинка для сырой резины

После того как смесь из сырой резины получена, начинается процесс ее старения. То есть она теряет некоторые свои свойства, например, эластичность. Такой процесс называют скорчингом. Для замедления этого процесса в состав сырой резины вводят специальные вещества антиокислители.

Сажа строительная

Мел строительный

Такие компоненты, как мел, сажа и некоторые другие существенно повышают прочностные характеристики готовых изделий. Использование сторонних компонентов не только повышает эксплуатационные характеристики, но и приводит к снижению стоимости готового изделия. Все дело в том, что наличие дополнительных ингредиентов приводит к снижению объема натурального каучука. Пластификаторы, добавляемые к синтетическому каучуку, повышают износостойкость резины.

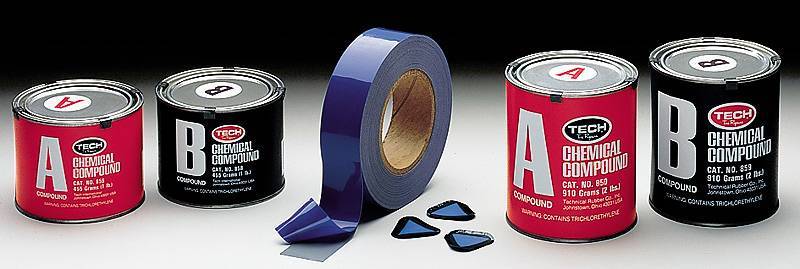

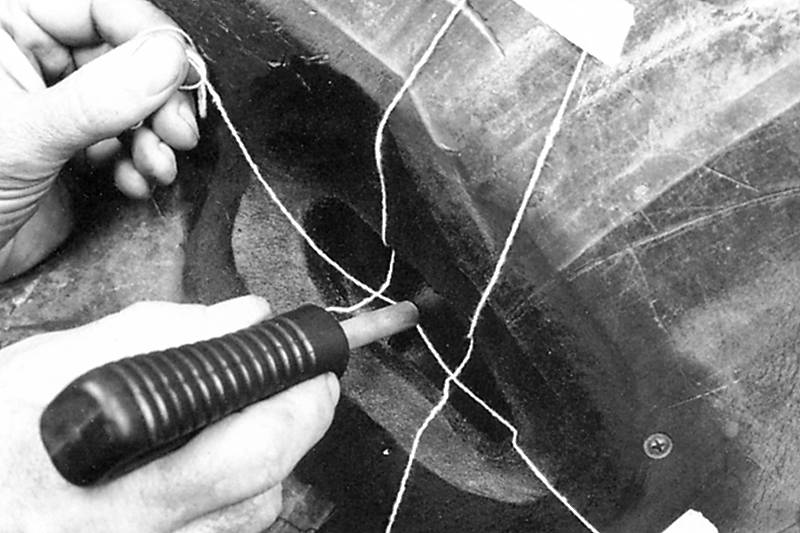

Этот вид ремонта производится следующим образом:

- Компоненты А и В берутся в равных количествах, тщательно смешиваются, чтобы получилась однородная смесь черного цвета.

- Полученная смесь раскатывается на листе слоем толщиной 3 мм и выдерживается 30 минут.

- Слой резины нарезается полосками и запрессовывается в обработанное место повреждения.

- Заканчивают запрессовку, когда раскатка будет готова к использованию.

- Уложенная резина раскатывается так, чтобы состав возвышался над поверхностью покрышки в поврежденном месте. В этом состоянии для окончания процесса вулканизации покрышку нужно выдержать 72 часа, обеспечив температуру в помещении в пределах 18 — 25°С.

- Обработка места повреждения на покрышке полусферой мелкой зернистости S2032, на протекторе – машинкой S 146B.