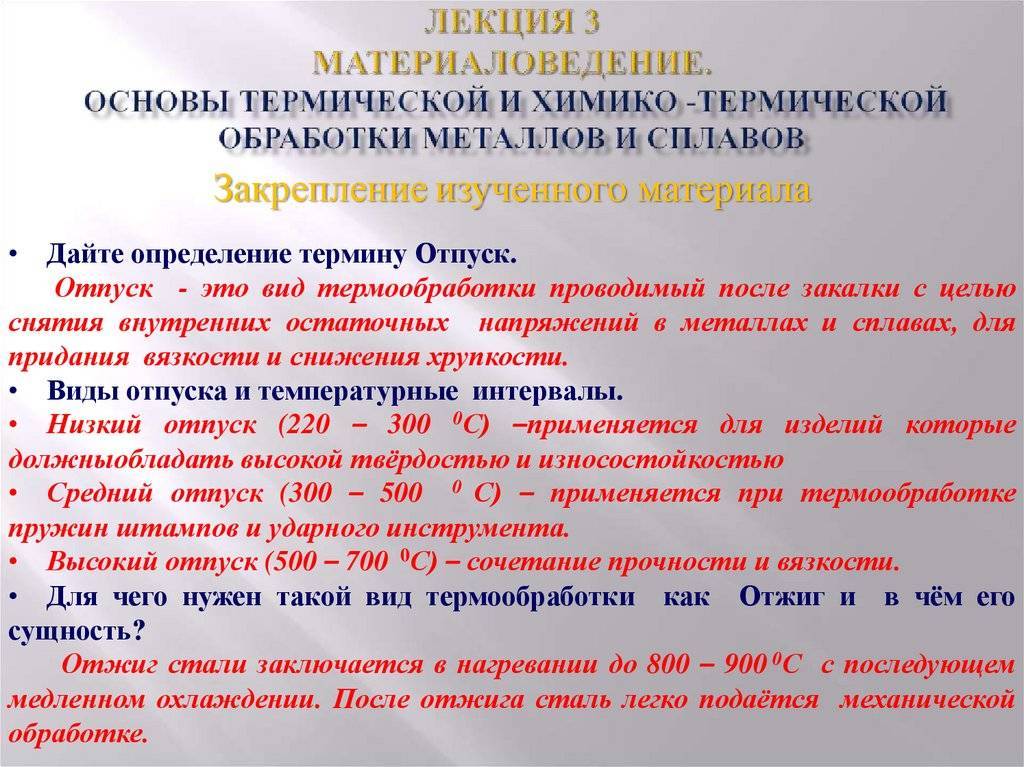

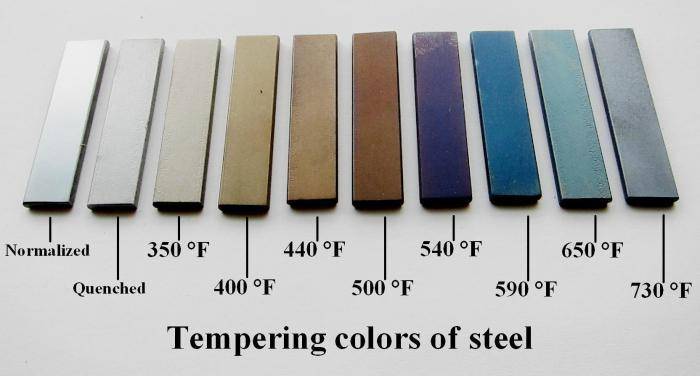

Отпуск

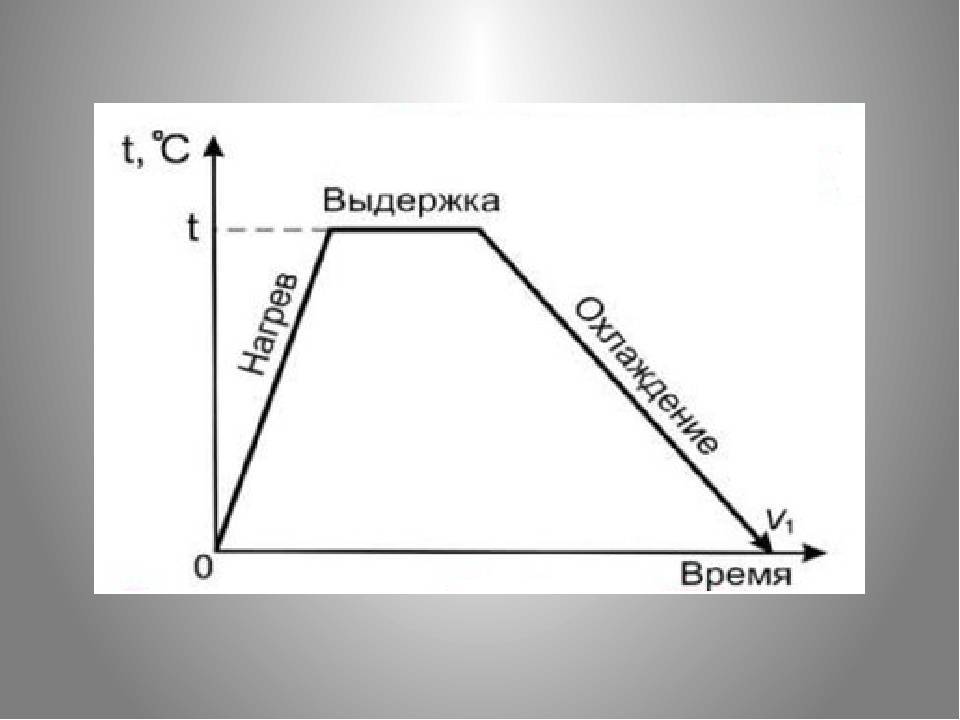

Это термическая обработка стали, направленная на ослабление внутренних напряжений, которые возникают при закалке, а также на повышение вязкости. Такая обработка применяется к сталям, которые претерпели полиморфные превращения. Режимы термической обработки стали включают нагрев до температуры 150-650 ºС, выдержку и охлаждение, скорость которого роли не играет. В процессе отпуска более твердые, но неустойчивые структуры преобразуются в более пластичные и стабильные. Отпуск бывает высоким, средним и низким.

При низком отпуске происходит нагрев до 150-250 ºС, последующая выдержка до 1,5 часов и охлаждение на воздухе либо в масле. Изменяется кристаллическая решетка мартенсита, которая не оказывает влияния на твердость, повышает вязкость и снимает внутренние напряжения. Таким способом обрабатывают режущий и измерительный инструмент.

При среднем отпуске происходит нагрев до 300-500 ºС. Структура стали представлена трооститом отпуска. Стальные деталям после обработки присущи высокие упругие свойства и прочностные характеристики. Так происходит обработка пружин, мембран, рессор.

Для высокого отпуска характерна температура нагрева в 450-650 ºС, что приводит к образованию сорбита. Изделия становятся менее твердыми, пластичными, имеют высокую ударную вязкость. Ему подвергаются зубчатые передачи, оси, валки и другие ответственные детали механизмов.

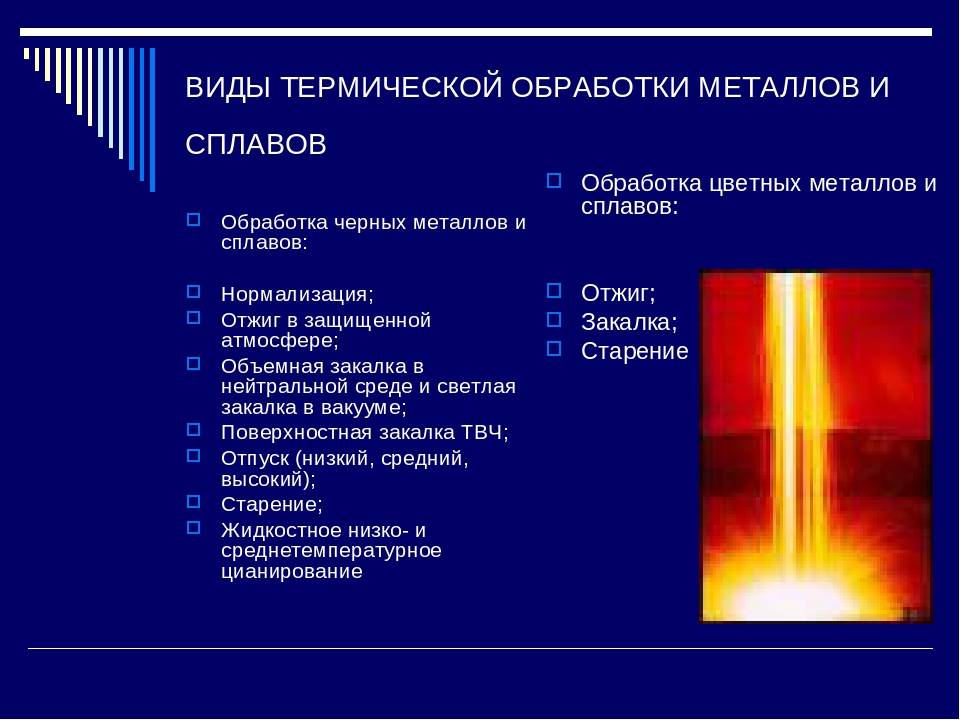

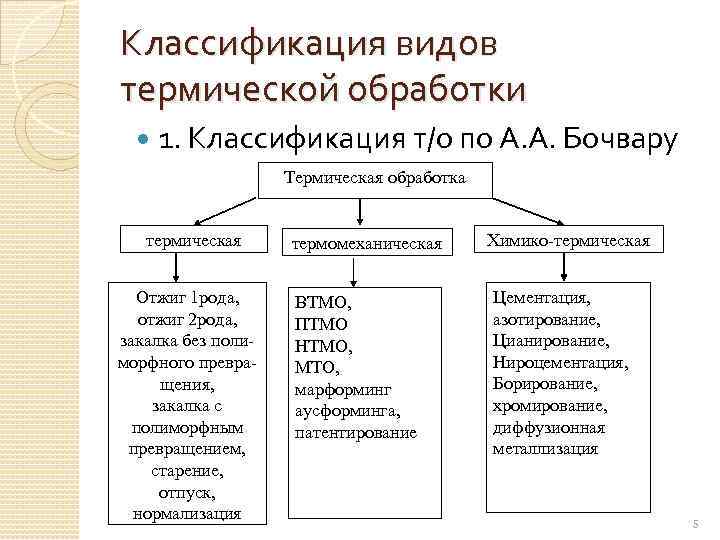

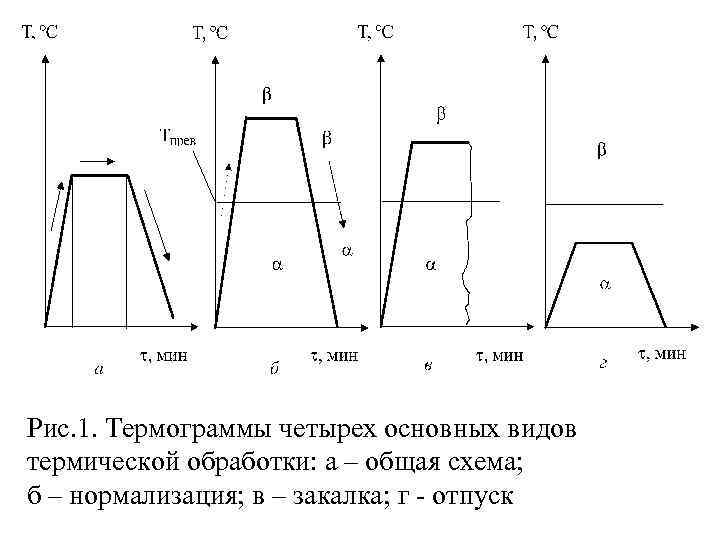

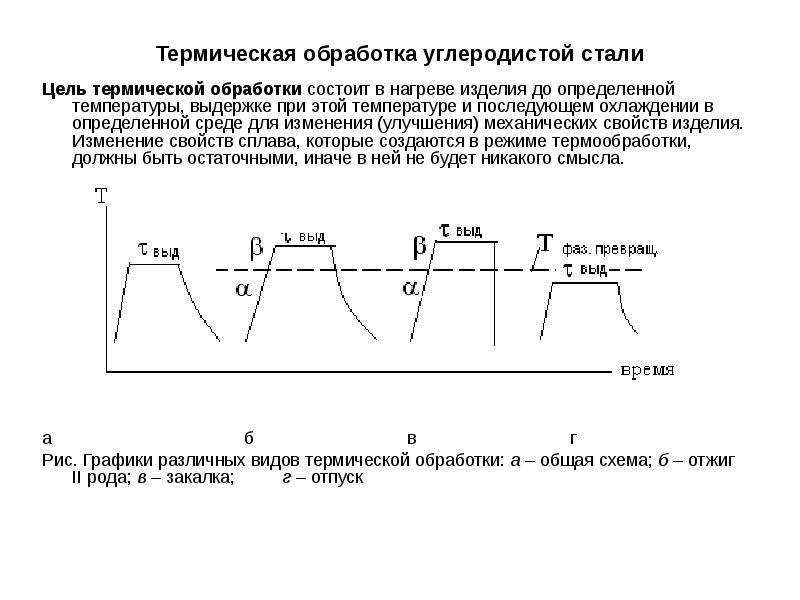

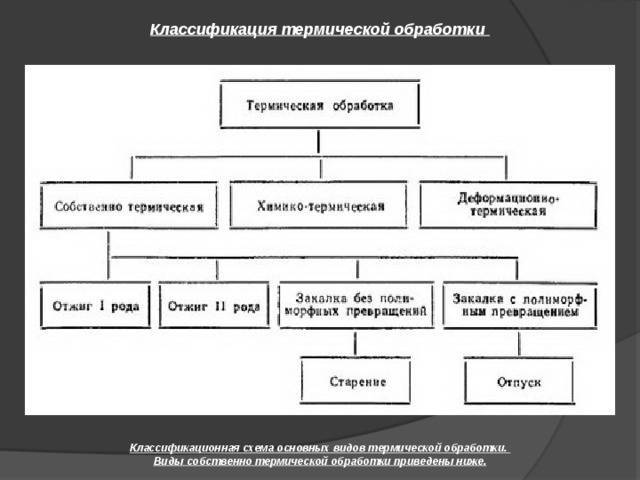

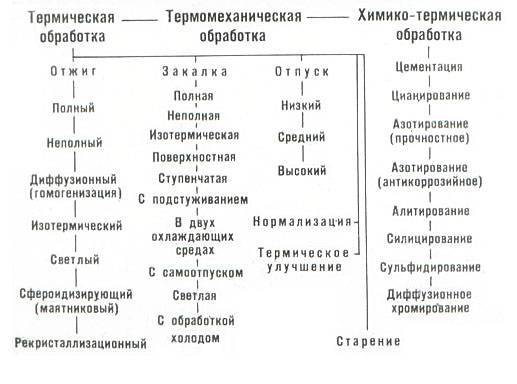

Разновидности термической обработки металлов

Для достижения различных структур металла используются различные методики проведения термообработки.

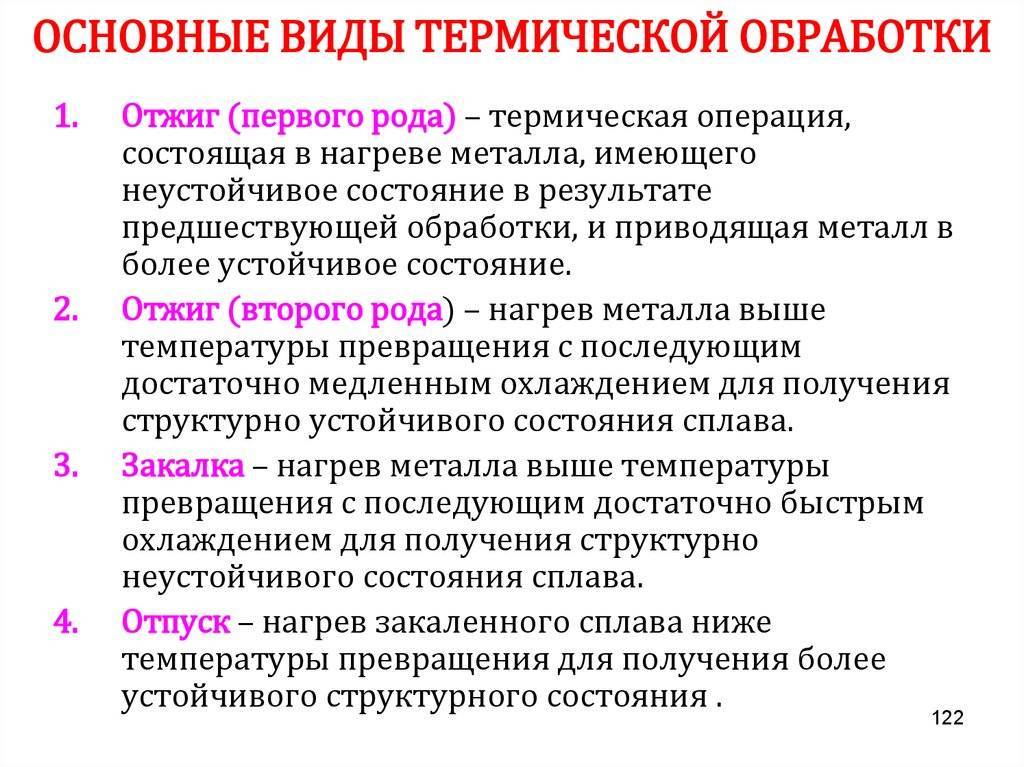

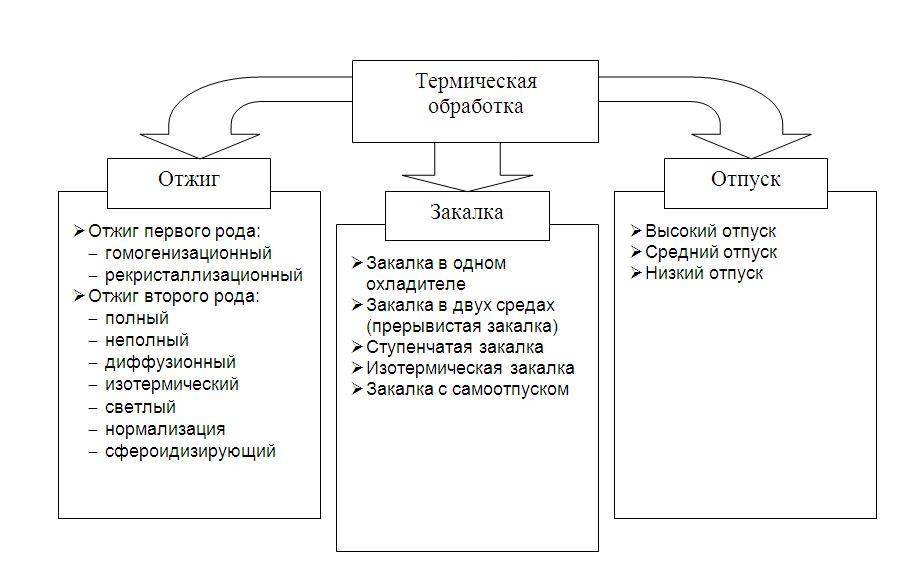

Основными видами термической обработки являются:

- Отжиг;

- Закалка;

- Нормализация;

- Отпуск;

- Криогенная обработка.

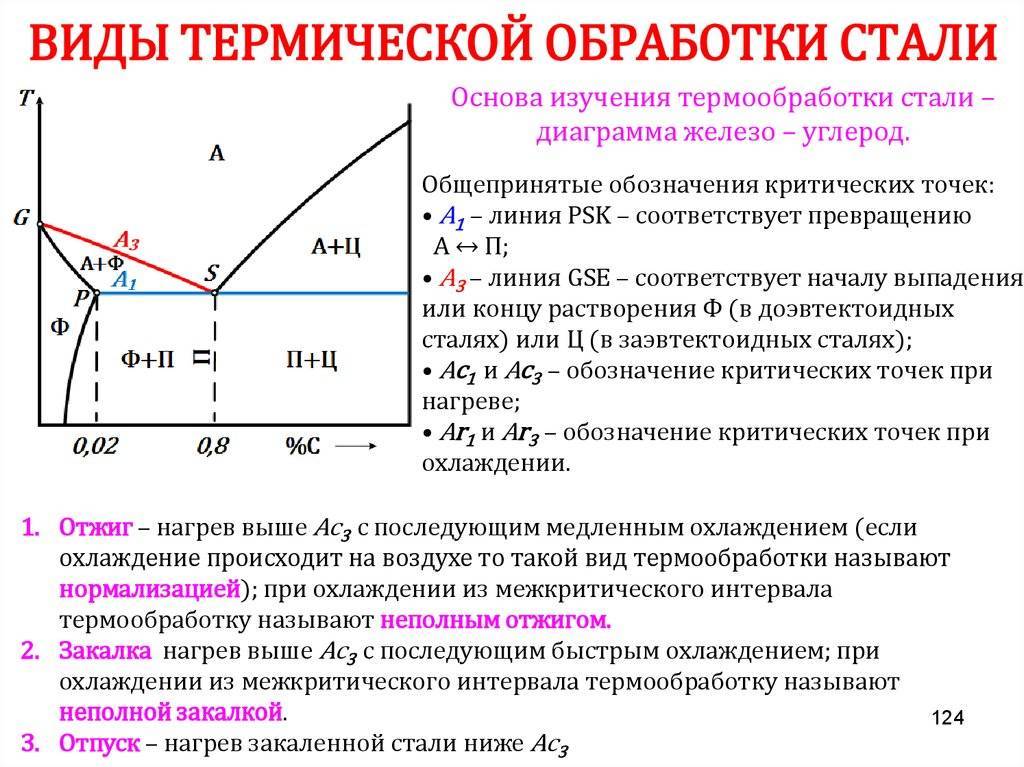

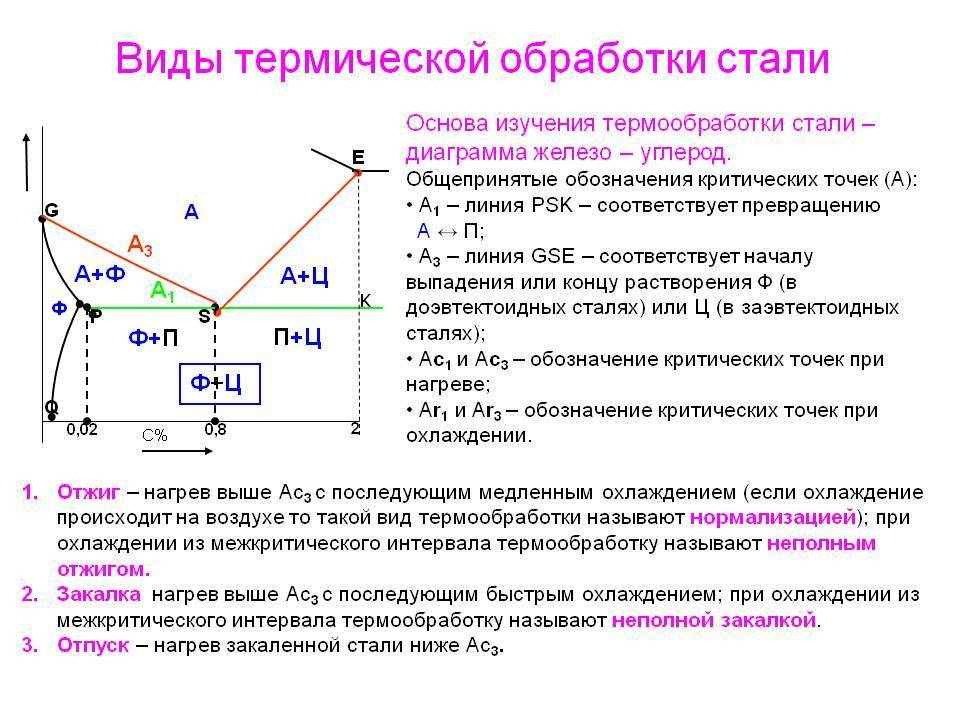

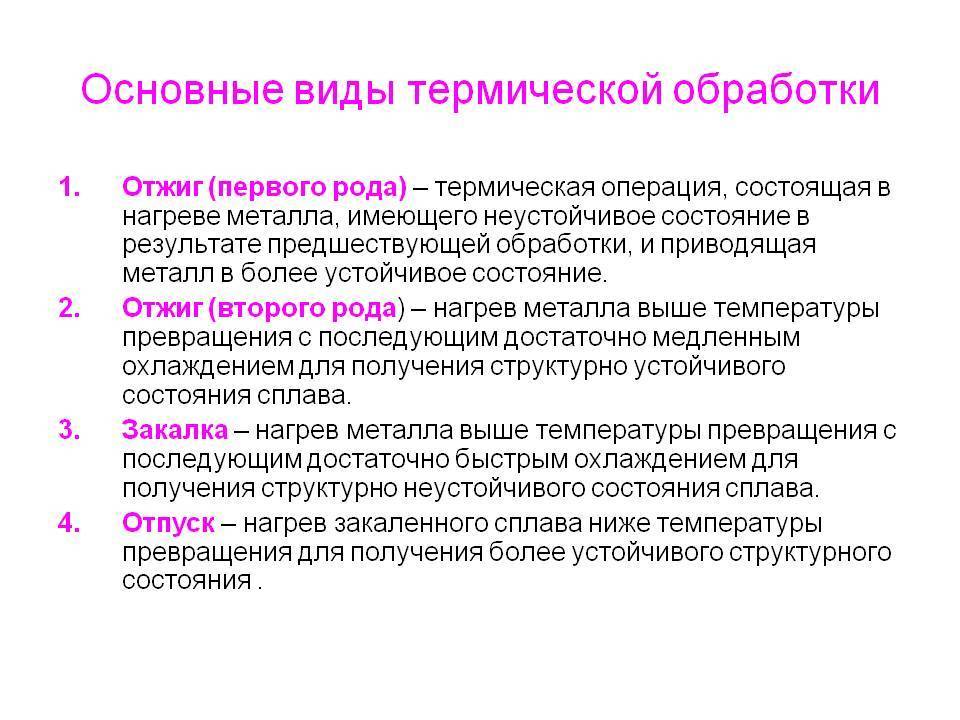

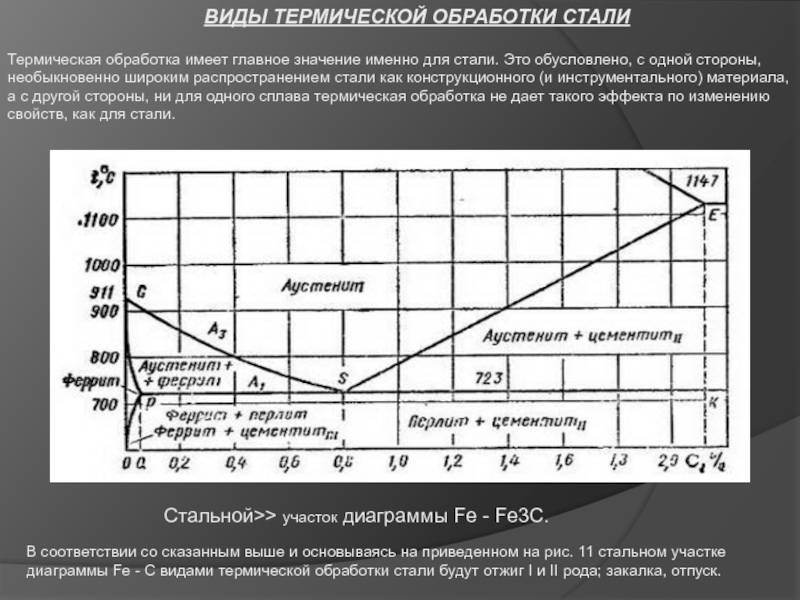

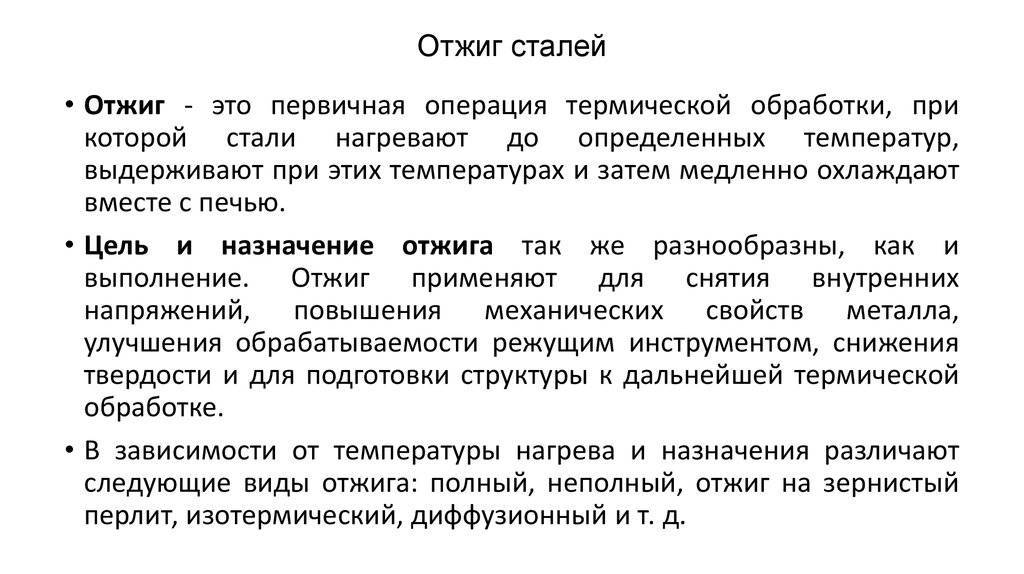

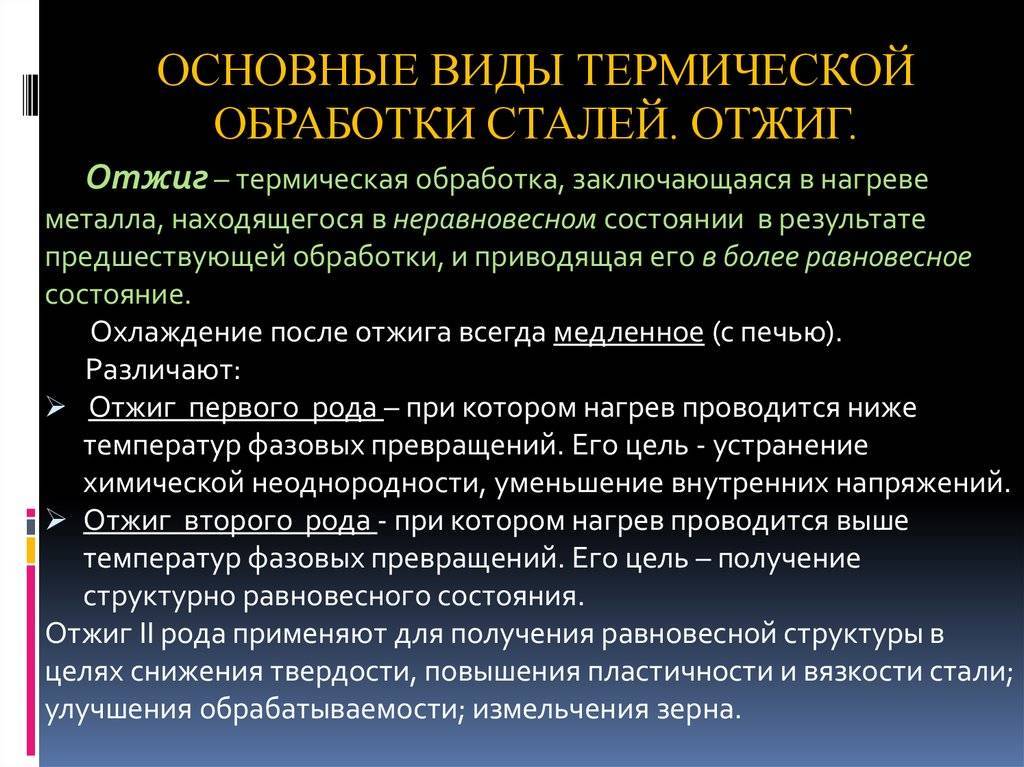

Для того чтобы получить равновесную структуру стали, используют такой вид термообработки металлов, как отжиг 1-го рода. Сюда можно отнести такие подвиды термообработки металлов, как гомогенизация, рекристаллизация и снятие напряжений. Этот отжиг не влияет на внешние превращения, а лишь делает структуру металла равномерной и правильной.

Отжиг 2-го рода способен влиять на внешние превращения, к нему можно отнести нормализацию, полный и неполный отжиг. С помощью данного способа можно упрочнить металл в несколько раз.

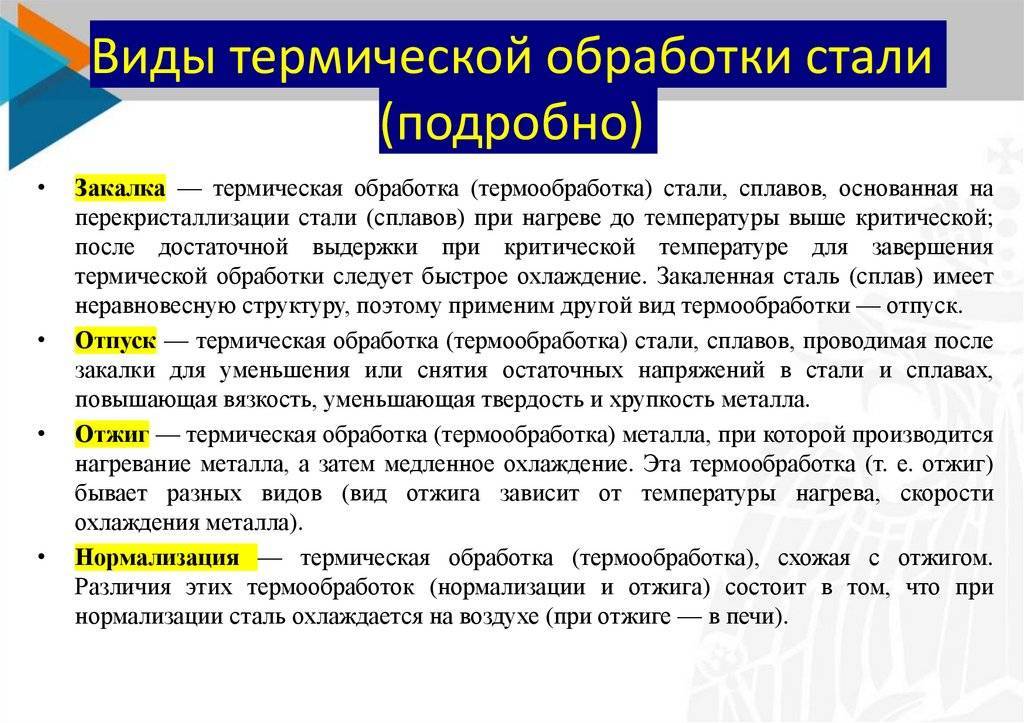

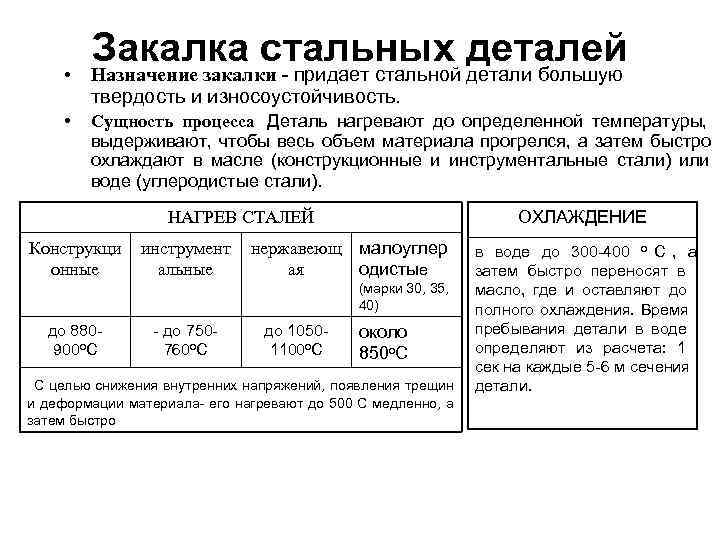

Закалка металла

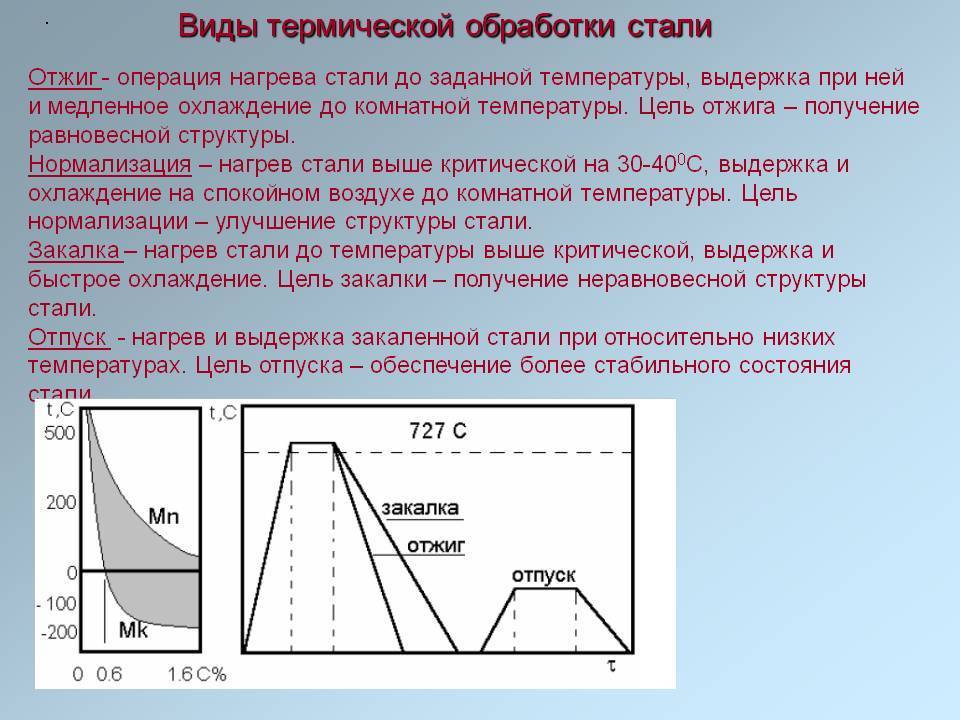

Закалка металла – это термическая обработка металлов, при которой заготовку охлаждают с высокой скоростью. Благодаря этому получается неравновесная структура.

Суть метода заключается в том, что после нагрева выше отметки критической температуры стали, она выдерживается в этом же диапазоне, после чего следует быстрое охлаждение сплава. В результате – неравновесная структура и упрочненный материал.

Отличие отжига и закалки состоит в скорости охлаждения металла после нагрева до критических температур.

Однако во избежание получения неравновесных структур после закалки используется отпуск. Отпуск – это еще один вид термообработки, при котором уменьшаются или снимаются внутренние остаточные напряжения в стали. Такой метод позволяет получить материал с прекрасными показателями вязкости, с его помощью уменьшают твердость и хрупкость металла.

Нормализация представляет собой тот же отжиг, но с небольшим нюансом. Если после отжига изделие остывает медленно в печи, то при нормализации изделие извлекают из печи, и оно охлаждается уже на воздухе.

Криогенная обработка проводится при охлаждении материала до отметок самых низких температур, так называемых сверхнизких показателей. Точкой отсчета сверхнизких температур считается отметка в -153 градуса.

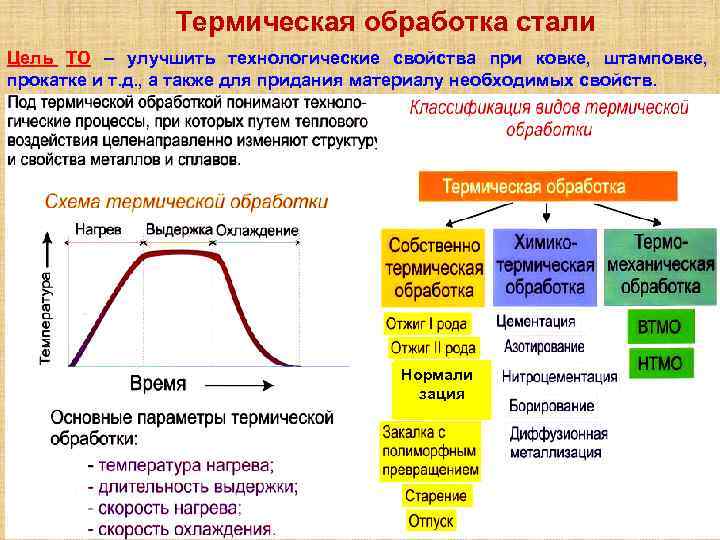

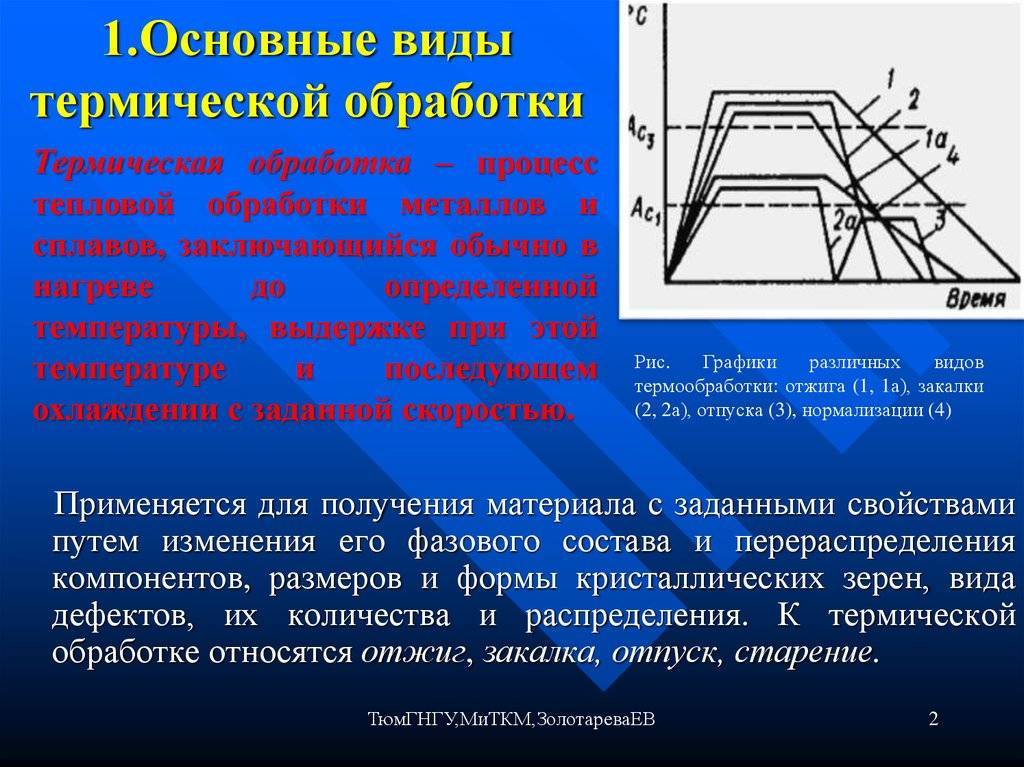

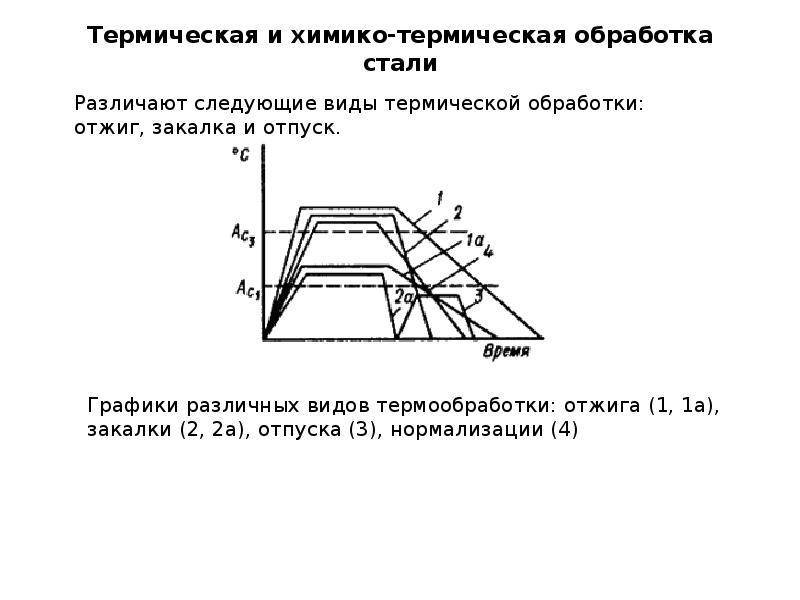

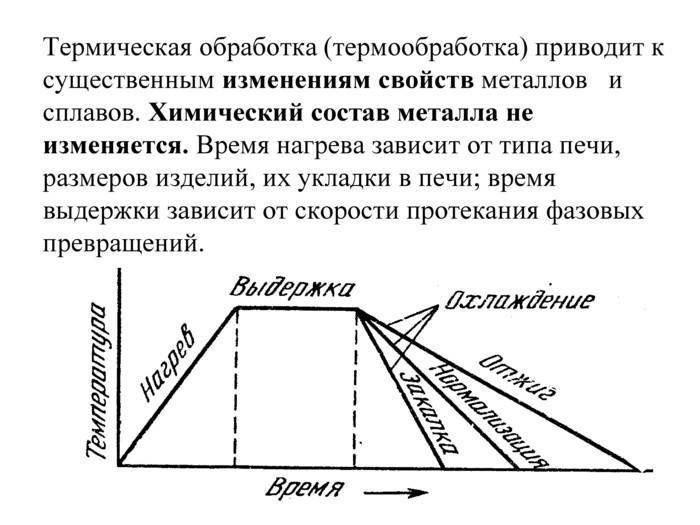

Основные виды термической обработки

На промышленных предприятиях все процессы автоматизированы и человек принимает в них лишь косвенное участие. Все технологии практически идентичные, но имеют отличия по условиям температуры и другим факторам. В первую очередь сплав нагревается до определённой температуры, далее его выдерживают в этих температурных режимах. На последнем этапе происходит моментальное охлаждение. Таким образом, термообработанная сталь будет иметь уникальные технические характеристики. Основные типы технологий:

- Термическое воздействие включает в себя закалку, старение, отпуск, криогенный нагрев.

- Термомеханические методики. Сопровождаются не только нагревом, но и механическими воздействиями.

- Термохимические технологии. После воздействия температурой происходит обработка различными типами жидкостей или газов, что может упрочнять сплав.

Любой способ подразумевает под собой получение требуемых условий, поэтому в случае возникновения сложностей вторичная обработка будет неприемлемой. Каждая технология по-своему уникальна, но при этом основывается на нагревании металлов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

Азотирование стали

Азотирование стали — химико-термическая обработка поверхностным насыщением стали азотом путем длительной выдержки ее при нагреве до б00…650°С в атмосфере аммиака NН3. Азотированные стали обладают очень высокой твердостью (азот образует различные соединения с железом, алюминием, хромом и другими элементами, обладающие большей твердостью, чем карбиды). Азотированные стали обладают повышенной сопротивляемостью коррозии в таких средах, как атмосфера, вода, пар.

Азотированные стали сохраняют высокую твердость, в отличие от цементованных, до сравнительно высоких температур (500…520°С). Азотированные изделия не коробятся при охлаждении, так как температура азотирования ниже, чем цементации. Азотирование сталей широко применяют в машиностроении для повышения твердости, износостойкости, предела выносливости и коррозионной стойкости ответственных деталей, например, зубчатых колес, валов, гильз цилиндров.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

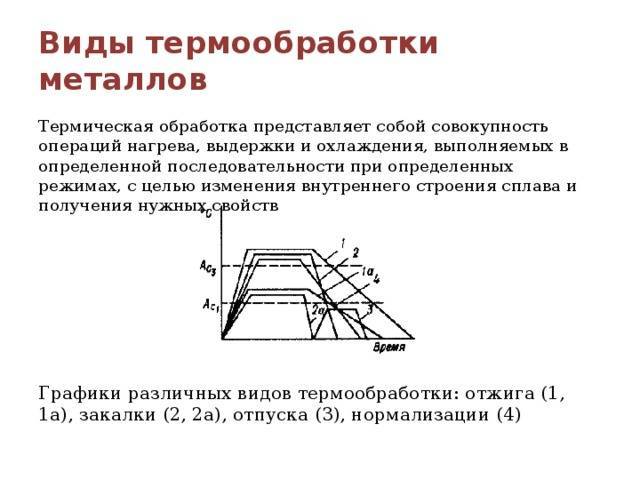

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

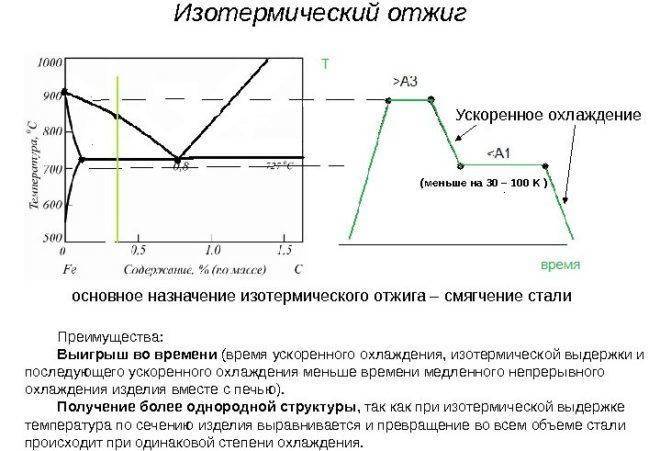

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Криогенная обработка

Мартенситная составляющая в структуре большинства сталей и сплавов может появиться не только при повышенной, но и при пониженной температуре. Технология обработки холодом выгодно отличается от традиционных технологий термической обработки следующим:

В результате криогенной обработки количество остаточного аустенита в сталях снижается

Это стабилизирует размеры деталей (что особо важно для высокоточного инструмента), повышает Криогенная обработка теплопроводность и магнитные свойства, увеличивает итоговую прочность изделия.

Отпадает потребность в последующем отпуске. Это сокращает длительность производственного цикла, что обычно сопровождает все остальные виды термической обработки.

Для быстрорежущих сталей (из которых изготавливается высокостойкая инструментальная оснастка для Определение криогенной обработки металлорежущего и штамповочного оборудования) обработка холодом – единственный способ увеличить твёрдость, не потеряв при этом в показателях упругости.

Детали после криогенной обработки лучше поддаются полированию и шлифовке, что снижает коэффициент трения при функционировании таких деталей и повышает их износостойкость.

Режимы криогенной обработки зависят от марки сталей/сплавов, и колеблются в диапазоне -60…-1400С. Обычно криогенную обработку ведут при циклическом сочетании периодов глубокого охлаждения с периодами старения – выдержки при менее низких температурах. При сочетании циклов нагрева и охлаждения полный распад остаточного аустенита достигается за 4…7 часов (большие значения – для высоколегированных сталей).

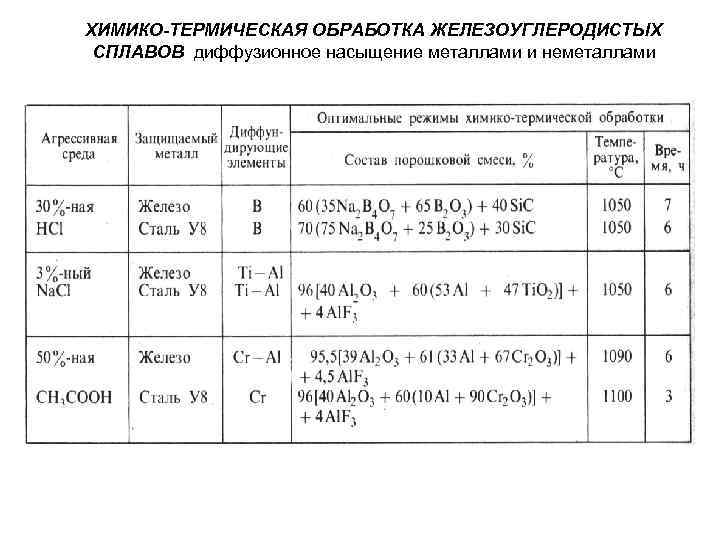

Особый вид термообработки представляют процессы химико-термической обработки. Их задачей является формирование в поверхностной микроструктуре карбидов и нитридов – соединений, существенно увеличивающих микротвёрдость деталей, и создающих в них остаточные напряжения сжатия. Такие изделия показывают особо высокую стойкость при знакопеременных нагрузках.

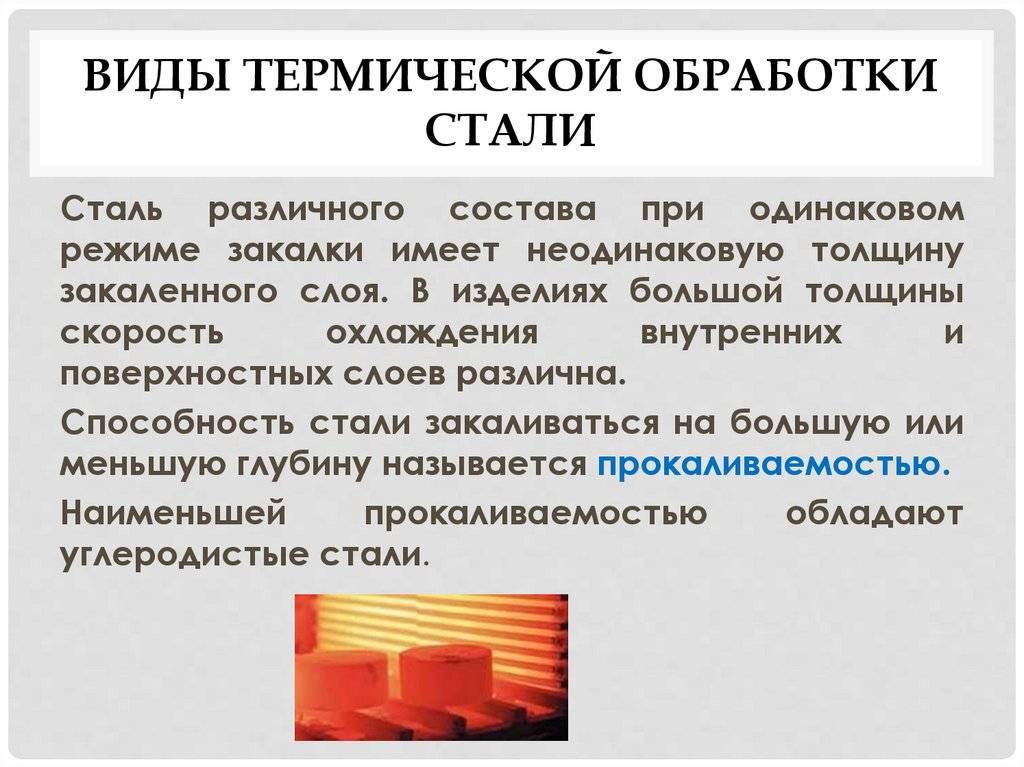

Закалка

Это термическая обработка стали, благодаря которой происходит повышение ее прочности, износостойкости, твердости, предела упругости, а также снижение пластичных свойств. Технология закалки состоит из нагрева до определенной температуры (примерно 850-900 ºС), выдержки и резкого охлаждения, благодаря которому эти свойства и достигаются. Закалка является самым распространенным способом улучшения физико-механических свойств сплава. Виды термической обработки стали: с полиморфным превращением и без такового.

Закалку с полиморфным превращением используют для сталей, в составе которых присутствует элемент, способный к полиморфным преобразованиям.

Сплав нагревается до температуры изменения кристаллической решетки полиморфного элемента. В результате нагревания увеличивается растворимость легирующего компонента. При понижении температуры тип решетки изменяется в обратную сторону, но поскольку оно происходит с большой скоростью, в сплаве остается избыточная концентрация элемента с измененной решеткой. Так возникает неравновесная структура, являющаяся термодинамически неустойчивой. Игольчатая микроструктура стали, после термической обработки образовавшаяся в сплаве, называется мартенситом. Для снятия остаточных напряжений металл далее подвергают отпуску.

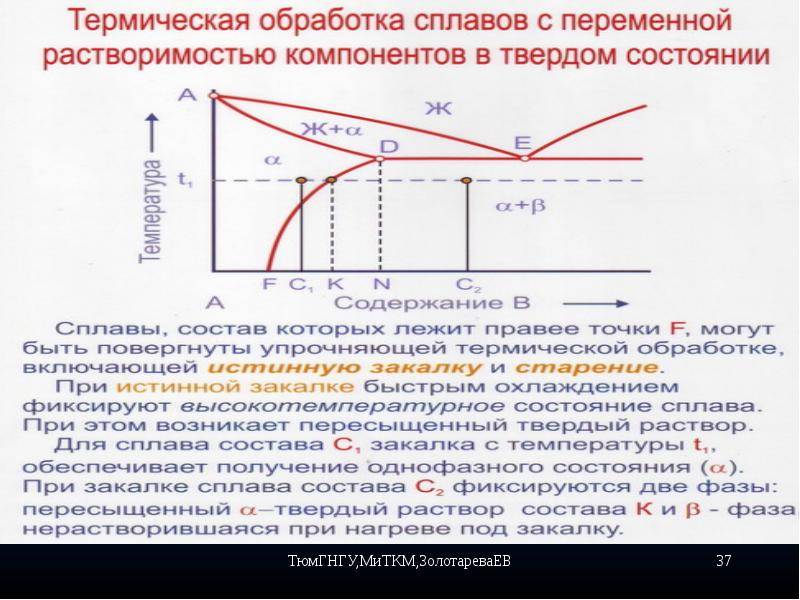

Закалка без полиморфных превращений применяется в случаях, когда один из компонентов сплава ограниченно растворяется в другом. При нагревании сплава выше линии солидус произойдет растворение компонента. А при быстром охлаждении вторичная фаза не успеет вернуться в исходное состояние, т.к. для возникновения границы раздела фаз, образования исходной решетки и процесса диффузии недостаточно времени. В итоге возникает метастабильный твердый раствор с избыточным содержанием компонента. Процесс приводит к увеличению пластичности металла. Термодинамическая устойчивость достигается в процессе самопроизвольного либо термического старения.

Поскольку режимы термической обработки стали закалкой имеют такой важный решающий параметр, как скорость охлаждения, следует упомянуть среды, в которых процесс происходит (воздух, вода, инертные газы, масло, водные растворы солей).

Скорость охлаждения стали водой в 6 раз выше при температуре 600 ºС и в 28 раз при 200 ºС (в сравнении с техническим маслом). Ее применяют для охлаждения углеродистых сплавов с высокой критической скоростью закалки. Недостатком воды является достаточно большая скорость охлаждения в областях возникновения мартенсита (200-300 ºС), что может привести к образованию трещин. Соли добавляют в воду для увеличения ее закаливающей способности. Таким образом происходит, например, термическая обработка стали 45.

Сплавы с незначительной критической скоростью закалки, которыми являются легированные, охлаждают с помощью масла. Его использование ограничивается легкой воспламеняемостью и способностью пригорать к поверхности деталей. Ответственные детали из углеродистой стали охлаждают в двух средах: воде и масле.

Мартенситные стали, на которых не должно быть оксидной пленки, например, используемые для медицинского оборудования, охлаждают в разряженной атмосфере или на воздухе.

Для того чтобы превратить остаточный аустенит, придающий стали хрупкость, в мартенсит, применяют дополнительное охлаждение.

С этой целью детали помещают в холодильник с температурой -40 – -100ºС либо покрывают смесью углекислоты с ацетоном. Специальная дополнительная обработка низкими температурами способствует повышению твердости режущих инструментов, материалом которых является легированная сталь, стабилизации размерных параметров высокоточных деталей, увеличению магнитных качеств металла.

Для некоторых деталей, например, валов, кулачков, осей, шестерен, пальцев для муфт, работающих на истирание, используют поверхностную закалку. В этом случае образуется износостойкое покрытие детали, сердцевина которой – вязкая, с повышенной усталостной прочностью. Для того чтобы произвести такую закалку, используют токи высокой частоты, образуемые трансформатором от специального генератора. Они нагревают поверхность детали, охватываемую индуктором. Затем деталь охлаждается на воздухе. Толщина поверхностного слоя, подвергнутого закалке, может варьироваться от 1 до 10 мм.

Термомеханическая обработка (ТМО) стали

Термомеханическая обработка (ТМО) стали — совокупность операций термической обработки с пластической деформацией, которая проводится либо выше критических точек (ВТМО), либо при температуре переохлажденного (500… 700°С) аустенита (НТМО). Термомеханическая обработка позволяет получить сталь высокой прочности (до 270 МПа). Формирование структуры стали при ТМО происходит в условиях повышенной плотности и оптимального распределения дислокаций. Окончательными операциями ТМО являются немедленная закалка во избежании развития рекристаллизации и низкотемпературный (Т=100…300 °С) отпуск.

Термомеханическая обработка с последующими закалкой и отпуском позволяют получить очень высокую прочность ( s= 2200…3000 МПа) при хорошей пластичности (d = 6…8%, y= 50…60%) и вязкости. В практических целях большее распространение получила ВТМО, обеспечивающая наряду с высокой прочностью хорошее сопротивление усталости, высокую работу распространения трещин, а также сниженные критическую температуру хрупкости, чувствительность к концентраторам напряжений и необратимую отпускную хрупкость.

ВТМО осуществляется в цехах прокатного производства на металлургических заводах, например, при упрочнении прутков для штанг, рессорных полос, труб и пружин.

Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

После отжига получается однородная мелкозернистая структура, твердость уменьшается, пластичность повышается, и в качестве предварительной термической обработки используется II вид отжига, перед обработкой стальных деталей металлорежущим станком. В зависимости от температуры нагрева происходит полный и неполный отжиг. Полный отжиг используется для предварительной эвтектоидной стали.

Его целью является улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также придание готовой детали мелкозернистой отделки. Неполный отжиг связан с фазой перекристаллизации, его применяют после процесса горячего прессования, а также при получении заготовки мелкозернистой структуры. После охлаждения получается грубая структура, состоящая из крупных частиц феррита и перлита. Сталь менее пластична. Производство гранулированного цементита облегчается горячей пластической деформацией перед отжигом, где цементитная сетка измельчается.

Сталь с зернистым цементитом лучше обрабатывается режущим инструментом, а после закалки приобретает хорошую структуру. Для экономии времени проводят изотермический отжиг. При изотермическом отжиге в процессе старения, температура равна по сечению изделия. Это способствует более однородной структуре и однородным характеристикам. Легированная сталь подвергается такому отжигу. Отжиг легированной стали увеличивает не только продолжительность нагрева и старения, но и продолжительность охлаждения. Высоколегированные стали охлаждаются на низких скоростях из-за высокой стабильности легированного аустенита. Их твердость после отжига остается высокой, что ухудшает обрабатываемость режущего инструмента.

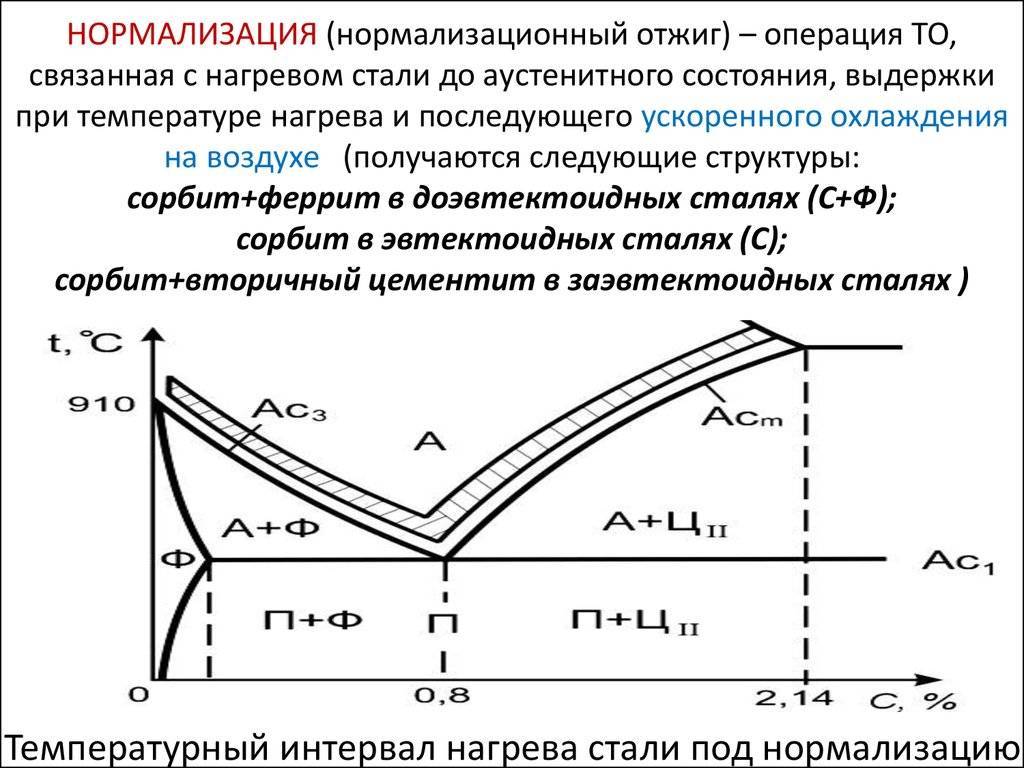

Стандартизация называется термической обработкой стали, при которой изделие нагревается до аустенитного состояния и охлаждается на нежном воздухе. Разница между нормализацией и полным отжигом предварительно эвтектоидной стали заключается только в скорости охлаждения. В результате нормализации получается более тонкая структура кодекутана, уменьшаются внутренние напряжения, устраняются дефекты, возникшие в ходе предыдущей обработки продукта. Нормализованная твердость и прочность после термообработки используется в качестве промежуточной операции для улучшения структуры.

Особенностью данного вида режима термообработки является температура нагрева и охлаждения в спокойном воздухе. Эти особенности обусловлены конкретной целью нормализации. Что касается предэвтектоидной стали, особенно низкоуглеродистой стали, то можно получить те же результаты, что и при отжиге, используя более простой режим нормализации и охлаждения за более короткое время. Воздушное охлаждение обеспечивает более высокую степень переохлаждения аустенита, чем при отжиге, а продукты его распада более дисперсны, а плотность образующихся дислокаций близка к 108 см2.

Это особенно верно для деталей из низкоуглеродистой стали, где использование закалки исключено из-за очень высокой критической скорости закалки. Одной из целей нормализации является разрушение вышеупомянутой сетки в транс-со-сталях, в которых нежелательные цементитные сетки вокруг зерен перлита не образуются из-за ускоренного выделения избыточного (вторичного) цементита из аустенита. Рекристаллизационный отжиг (рекристаллизация) стали происходит при температуре 500-550 ° с; отжиг для снятия внутренних напряжений-при температуре 600-700°с. Эти виды отжига позволяют снять внутреннее давление литья от неравномерного охлаждения деталей и заготовок, обрабатываемых давлением при подкритических температурах.

Если в стали наблюдается внутрикристаллическое разжижение, то применяется диффузионный отжиг. Выравнивание состава в зернах аустенита, наряду с самодиффузией железа, достигается диффузией углерода и других примесей в твердом состоянии. В результате сталь становится однородной по составу, поэтому диффузионный отжиг также называют гомогенизацией. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать сгорания частиц.

| Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств | Изменение микроструктуры и механических свойств металлов при нагреве после высоких и низких температур Обработка металлов давлением основана на их |

| Химико-термическая обработка стали.Назначение, виды и общие закономерности.Диффузионное насыщение сплавов металлами и неметаллами | Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг |

Какое бывает окисление у разных сталей?

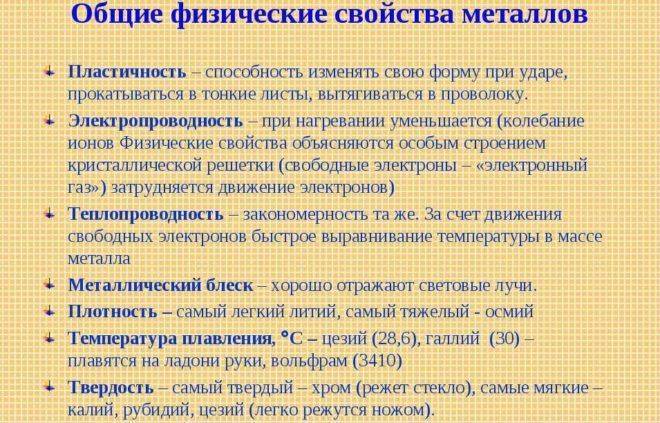

Хромоникелевая сталь — её называют жаростойкой потому, что она практически не поддаётся окислению.

Легированная сталь — у неё образуется плотный, но тонкий слой окалины, который защищает от дальнейшего окисления и не даёт растрескиваться при ковке.

Углеродистая сталь — она теряет около 2–4 мм углерода с поверхности при нагреве. Это для металла очень плохо, так как он теряет прочность, твёрдость и сталь ухудшается в закаливании. А особенно очень пагубным является обезуглероживание для ковки небольших деталей с последующей закалкой. Чтобы не было трещин на высоколегированной и высокоуглеродистой стали, их надо нагревать медленно.

Обязательно нужно обращаться к диаграмме «железо-углерод», где определена температура для начала и конца ковки. Делать это надо для того, чтобы металл при нагреве не приобретал крупнозернистую структуру и не снижалась его пластичность.

Но перегрев заготовки можно исправить методом термообработки, но для этого нужно дополнительная энергия и время. Если металл нагреть до ещё большей температуры, то это приведёт к пережогу, что дойдёт до того, что в металле нарушится связь между зёрнами и он полностью разрушится при ковке.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в трансформации наружного слоя посредством изменения его структуры и состава. Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

- диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- адсорбция – забор свободных атомов из газа;

- диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется посредством нагревания детали и выдержки ее в активной среде, содержащей необходимые химические компоненты. Концентрация охладителя бывает различной. Качество слоя зависит от правильности сочетания всех этапов.

Химико-термическая обработка

Химико-термическая обработка металлов подразумевает процедуру, которая заключается в изменении структуры металла. Фактически такая обработка проводится путем нагрева до нужной температуры и выдерживания деталей в специально подготовленных химических растворах. Подобный процесс осуществляется для того, чтобы насытить слои металлических заготовок необходимыми химическими компонентами.

В целом, химико-термическая обработка стали направлена на улучшение твердости, коррозионной устойчивости, а также стойкости к износу различных деталей. Она более привлекательна по отношению к прочим технологиям благодаря тому, что при увеличении прочности деталей наблюдается не столь существенное снижение пластичности.

Основными параметрами химико-термической обработки деталей является температура процесса, а также продолжительность выдержки. Варьируя их, можно получать разные результаты.

Особенности процесса

Особенность подобного процесса заключается в том, что при его проведении может применяться насыщение как одним компонентом, так и несколькими. При однокомпонентном насыщении используется только хром, углерод, бор или другой активный компонент.

В случае же многокомпонентной обработки может применяться сочетание различных элементов, к примеру бор и алюминий (такой процесс называют боролитирование). Также используются другие пары веществ. Стоит отметить, что в промышленности обычно применяется однокомпонентное насыщение.

После того, как будет совершена химико-термическая обработка, появится диффузионный слой. Под этим необходимо понимать изменение структуры и химического состава материалов, а также свойств наружного слоя и фаз элемента. Изменения диффузионного слоя зависят от состава компонентов.

Разновидности

Химико-термическая обработка деталей может осуществляться различными способами:. Азотирование. В этом случае детали обогащаются азотом, что приводит к повышению их усталостной прочности, а также устойчивости к появлению коррозии.

- Алитирование. Данный процесс подразумевает обработку алюминием. Его цель ‒ придание изделиям повышенной стойкости к разнообразным газам.

- Цементация. Процедура происходит путем обогащения деталей углеродом. В результате этого изделия приобретают твердую оболочку с сохранением мягкой середины.

- Борирование.

Как нетрудно догадаться из названия, в этом случае стальные или другие детали подвергают воздействию бором. В результате проведения подобной процедуры поверхность изделий становится более стойкой к разнообразным средам, что также приводит к увеличению их долговечности.

- Хромирование. Детали проходят насыщение хромом.

Подобная химико-термическая обработка способна придать им устойчивость к преждевременному износу, появлению коррозии и окалины.

Преимущества процесса

Химико-термическая обработка материалов имеет ряд важных преимуществ, наиболее существенными из которых являются:

- высокий темп насыщения металлов;

- обеспечение равномерного распределения температуры во время обработки;

- низкий уровень термонапряжения;

- во время данного процесса практически полностью исключаются деформации.

Данный вид обработки привлекателен еще и потому, что подходит для большого количества разнообразных металлов. Подобная процедура нашла широкое распространение для придания прочности шестерням.

При заказе услуги у нас, Вы можете быть уверены в том, что химико-термическая обработка будет строго контролироваться на каждом этапе. Каждому клиенту при обращении к нам предоставляется индивидуальный подход.

Выполняем следующие виды работ:

• Замер твердости материалов и изделий по заявке Заказчика Цена 200,00 руб./один замер

• Определение марки материала и количество содержания химических элементов в сталях при помощи оптического спектрометра «Минилаб СЛ». Результат анализа материала считается информационным и не является основанием для решения спорных вопросов через арбитраж.

Цена 800,00 руб./один образец

— Минимальный размер оплаты при поставке деталей на термообработку из одной марки стали:

• до 55 кг ( закалка+отпуск ) Цена 1500,0

• до 20 кг ( цементация+закалка ) Цена 1500,0

Также, Вы можете заказать бесплатный обратный звонок и наш менеджер ответит на все интересующие вопросы.

Неполный отжиг

В результате неполного отжига пластинчатый перлит превращается в зернистый ферритоцементит, проходя через стадию аустенита (около 780 ºС). Такой процесс используется для инструментальных сталей.

Поскольку отжиг является достаточно продолжительной операцией (до 20 часов), в качестве альтернативы применяется нормализация вещества. Это термическая обработка стали, в результате которой улучшается ее обрабатываемость резанием, исправляется структура сварных швов, а также происходит подготовка сплава к закалке. Температура процесса превышает точки Асз или Аст в зависимости от вида стали на 30-50 ºС.

Нормализация – это, как правило, термическая обработка углеродистых сталей. В результате не требуется дальнейшая закалка среднеуглеродистых сталей и некоторых специальных, поскольку необходимая для использования деталей прочность достигается благодаря нормализации. Структура нормализованной стали – сорбит.