Конструктивные особенности

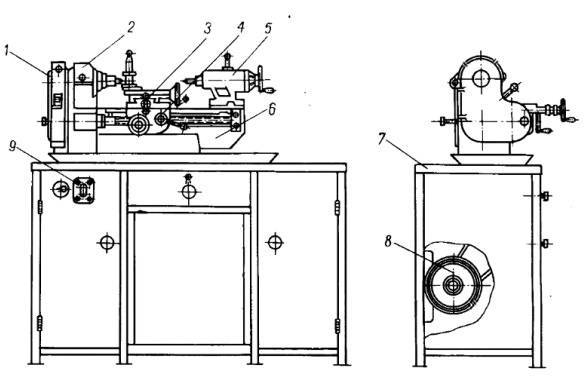

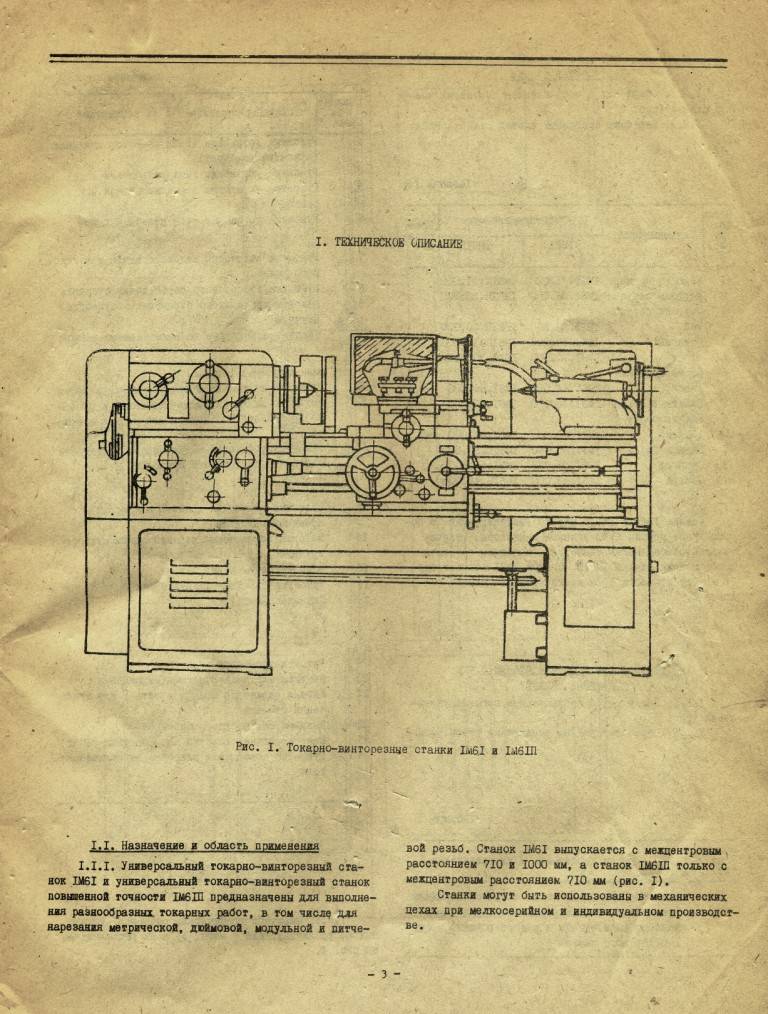

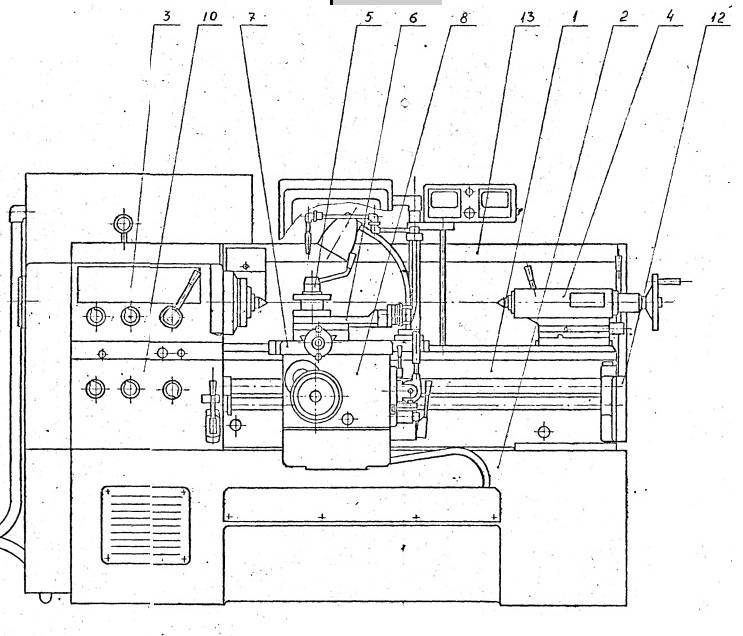

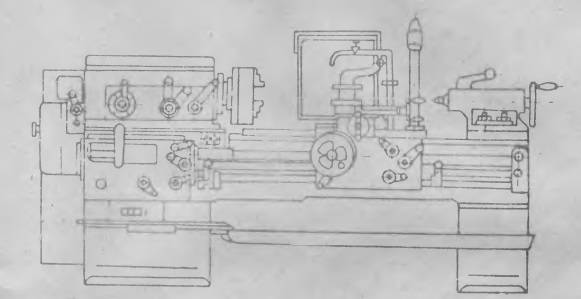

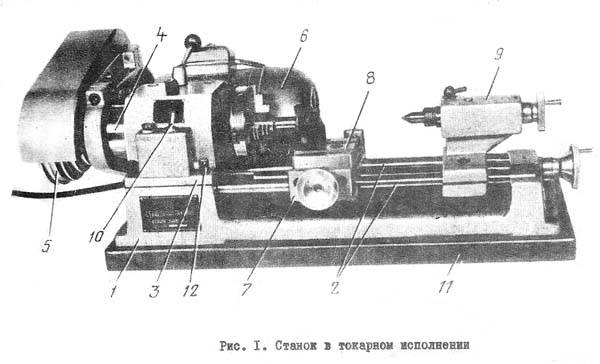

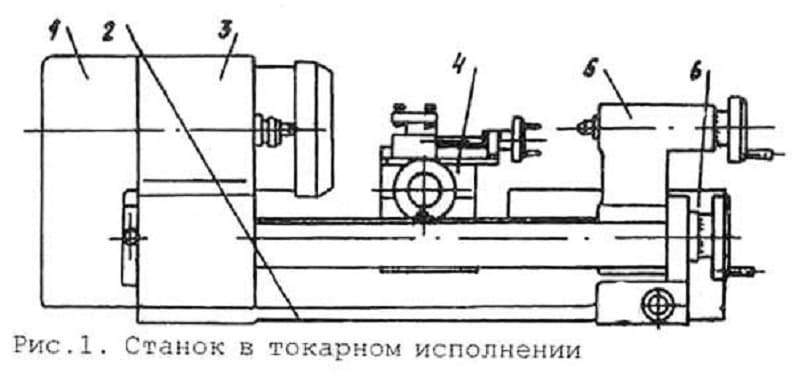

Станок ТШ 3, на первый взгляд, похож на свои модели-предшественники – аппараты ТШ 1 и ТШ 2. У станка классическая компоновка – на станине установлен электромотор, который приводит в движение рабочий вал.

Каждая из точильных головок, которые одеты на вал, имеет защитные приспособления со сквозным отверстием для установки обрабатываемых элементов. Фиксация заготовок осуществляется при помощи специальных площадок, которые находятся возле каждого рабочего узла.

К другим конструктивным особенностям станка относят:

- Для защиты оператора от производственных отходов, над рабочими зонами установлены прозрачные щитки.

- В конструкции аппарата предусмотрена лампа для освещения участка выполнения работ.

- Габариты позволяют устанавливать устройство в небольших помещениях.

- Специальное реле блокирует работу двигателя в случае превышения допустимых норм нагрузки.

- Чрезвычайная жесткость станины обеспечивается специальными металлическими листами с ребрами жесткости.

- Станина сконструирована таким образом, что у оператора есть возможность контролировать параметры рабочей зоны.

- Высота станка позволяет работать на нем даже без верстака, но перед установкой аппарата на пол следует проверить его ровность и точность.

Ключевые изменения в конструкции станка, по сравнению с предыдущими моделями данной линейки, сделаны с целью повышения безопасности оператора и упрощения его работы со станком. Материалы, из которых создаются ключевых узлы агрегата, значительно повышают долговечность его работы.

Меры предосторожности при работе с оборудованием

- Осознанное соблюдение мер безопасности во время работы, а также при транспортировке и установке в помещении.

- В электрической схеме обеспечить исправность прибора аварийного обесточивания.

- Рабочее помещение оборудовать в противопожарном отношении.

- В зоне доступности расположить принадлежности и препараты неотложной медицинской помощи.

- Рабочую одежду подгонять так, чтобы исключить случайный контакт с вращающимися механизмами.

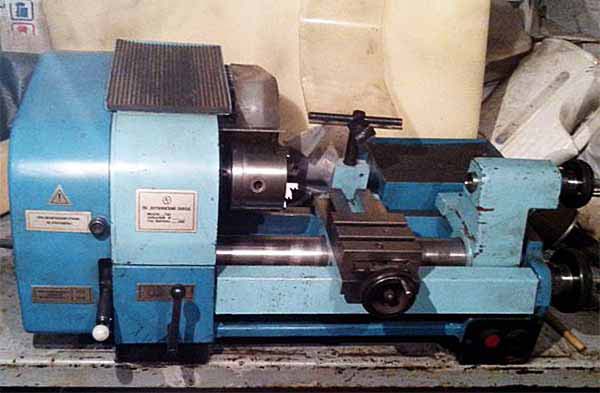

Прототипом нового токарно-винторезного МеталМастер -1830, осталась модель ТШ-3 станка ещё до перестроечной, советской марки Универсал – 3. Выглядит эстетично, оборудован плавным управлением привода, оснащен электроникой. А, главное, станок совершил качественный переход из любительского в разряд профессионально продвинутой машины для металлообработки.

Станок точильно-шлифовальный ТШ-3 (Россия)

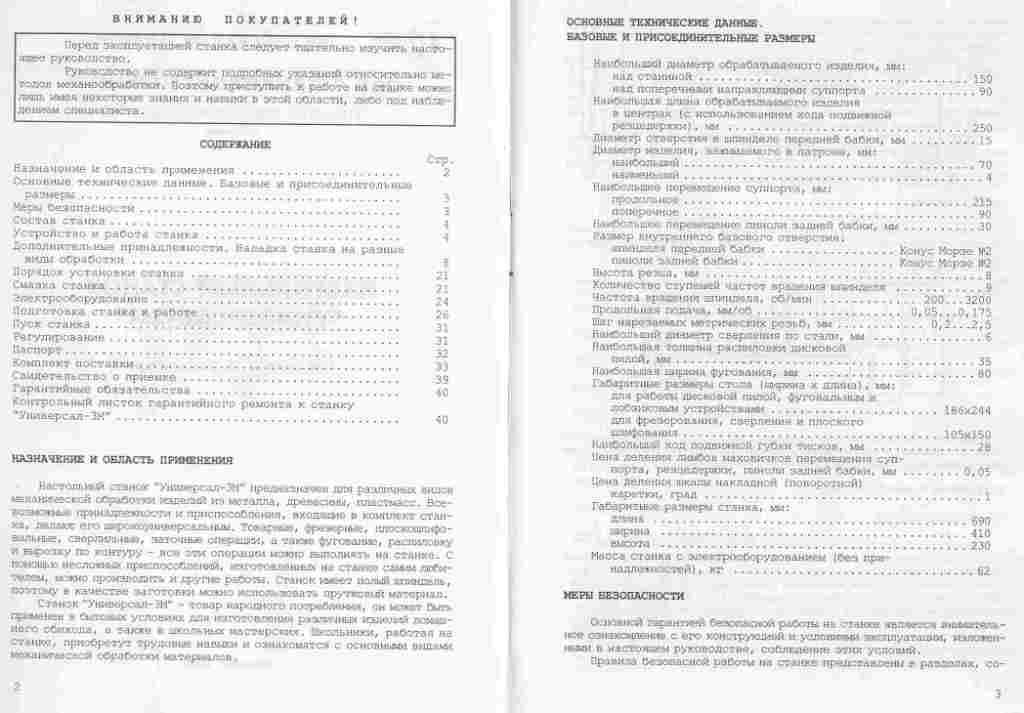

| НАИМЕНОВАНИЕ ПАРАМЕТРА | МОДЕЛЬ ТШ-3 |

| Диаметр изношенного круга, мм: | 240 |

| Наружный диаметр круга, мм: | 400 |

| Высота круга, мм: | 40 |

| Посадочный диаметр, мм: | 127 |

| Класс неуравновешенности: | кл. 2 или кл. 1 |

| Напряжение, В: | 380 |

| Высота центров кругов от основания, мм: | 974 |

| Максимальная скорость резания, м/с: | 20 |

| Регулируемые подручники шт.: | 2 |

| Частота вращения вала, об/мин: | 1000 |

| Масса нетто, кг: | 170 |

| Масса брутто, кг: | 217 |

| Мощность, кВт: | 3 |

| Габаритные размеры, мм: | 690x492x1270 |

| Габаритные размеры в упаковке, мм: | 1400x840x1000 |

Станок точильно-шлифовальный ТШ-3 очень популярен среди поставщиков оборудования и широко применяется в производственных целях, в мастерских и производственных лабораториях, нередко приобретается частными лицами, специализирующимися на индивидуальных токарно-слесарных работах. Независимо от требований производства станки используют для проведения качественных токарно-слесарных работ, заточки производственного инструмента, шлифования и полировки изделий. Главный привод имеет мощность 3 кВт при номинальной частоте вращения 1000 об./мин.

Точильно-шлифовальный станок серии ТШ-3 хорошо зарекомендовал себя в финальной обработке деталей, позволяет максимально качественно снять фаски, заусенцы и отполировать металлические детали. Устройство также используется для высококачественной заточки различного производственного инструмента и незаменимо в работе крупных предприятий, имеющих на своей базе необходимую ремонтную базу.

Станок модификации ТШ-3.20 укомплектован защитным экраном, блокировкой двигателя при его подъеме, тумбой.

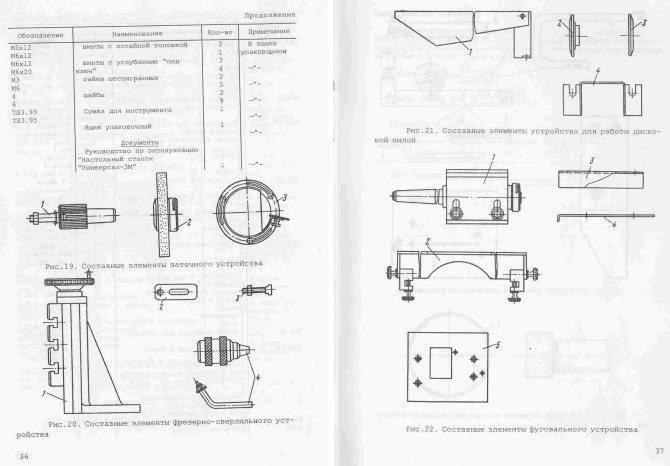

Комплектация точильного станка ТШ-3

Станок поставляется в собранном виде, в специальной упаковке (позволяет обеспечить его транспортировку и длительное хранение).

В комплект и стоимость станка входит:

- Шлифовальные круги 2 шт: 400х40х127, 25А F46 К-L1700 (ГОСТ P52588-2006), 400х40х127, 64C F46 К-L1700 (ГОСТ P52588-2006);

- Защита рабочей зоны: ограждение кругов 2 шт., защитные экраны 2шт.;

- Освещение рабочей зоны: светильник местного освещения 1шт.;

- Электроуправление: кнопочное, с нулевой защитой.

- Техническая документация (паспорт, руководство по эксплуатации и т.п.) и дополнительные комплектующие в соответствии с договором на поставку.

Станки ТШ-3 не комплектуются устройством отключения электродвигателя при поднятии защитного экрана.

Модельный ряд станка ТШ-3

Станкис прямым приводом и шлифовальным кругом400х40х127 мм. 3 кВт, 1000 об/мин. ТШ-3 (аналог ТШС 400)

ТШ-3.20 (аналог ТШС 400.1) c доп.блокировкой двигателя

ТШ-3.25 с пылесосом

ТШ-3.35 с пылесосом и блокировкой двигателя

Станкис прямым приводом и шлифовальным кругом400х40х127 мм. 5,5 кВт, 1500 об/мин. ТШ-3М (аналог 3К634, 3Б634, 3Т634-01)

ТШ-3М.20 с доп.блокировкой двигателя

ТШ-3М.25 с пылесосом

ТШ-3М.35 с пылесосом и блокировкой двигателя

Станкис ременным приводом и шлифовальным кругом400х40х127 мм. 3 кВт, 1000 об/мин. ТШ-3М

ТШ-3М.20 с доп.блокировкой двигателя

ТШ-3М.25 с пылесосом

ТШ-3М.35 с пылесосом и блокировкой двигателя

Читайте РУКОВОДСТВО ПО ВЫБОРУ ТОЧИЛЬНО-ШЛИФОВАЛЬНЫХ СТАНКОВ СЕРИИ ТШ

Меры предосторожности при работе с оборудованием

- Осознанное соблюдение мер безопасности во время работы, а также при транспортировке и установке в помещении.

- В электрической схеме обеспечить исправность прибора аварийного обесточивания.

- Рабочее помещение оборудовать в противопожарном отношении.

- В зоне доступности расположить принадлежности и препараты неотложной медицинской помощи.

- Рабочую одежду подгонять так, чтобы исключить случайный контакт с вращающимися механизмами.

Прототипом нового токарно-винторезного МеталМастер -1830, осталась модель ТШ-3 станка ещё до перестроечной, советской марки Универсал – 3. Выглядит эстетично, оборудован плавным управлением привода, оснащен электроникой. А, главное, станок совершил качественный переход из любительского в разряд профессионально продвинутой машины для металлообработки.

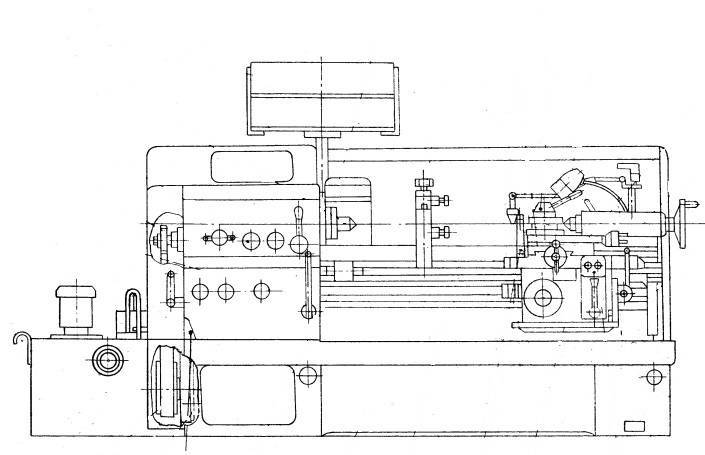

Особенности строения

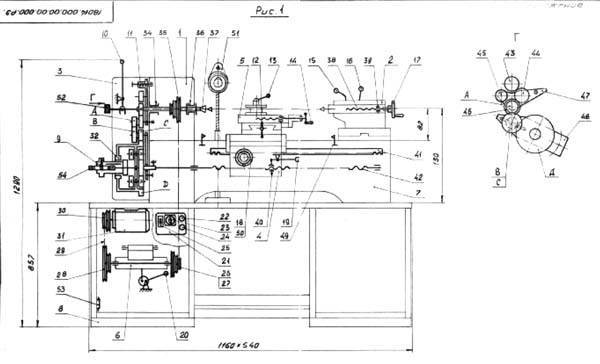

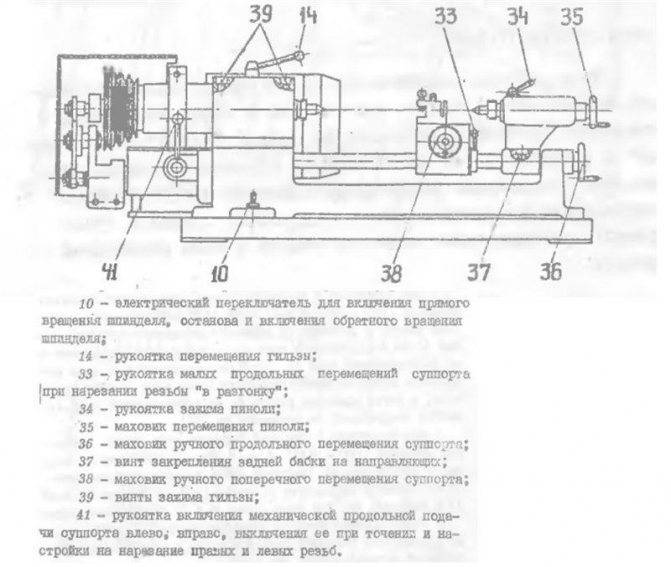

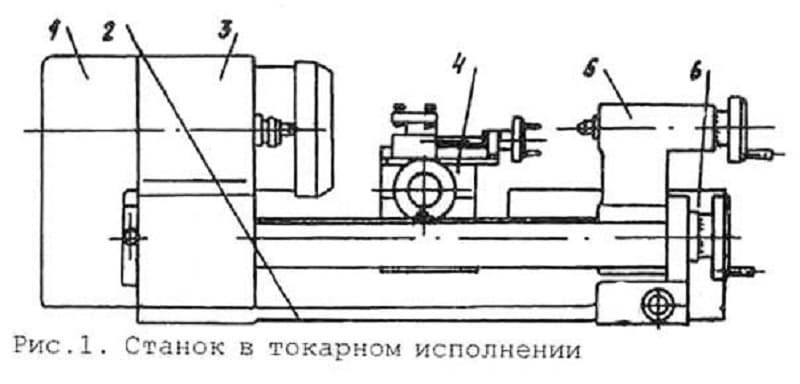

Агрегат состоит из нескольких ключевых узлов:

- станины;

- шпиндельной бабки;

- привода;

- электрооборудования;

- суппорта;

- задней бабки.

Все электрическое оборудование станка характеризуется присутствием изоляции. Дополнительно агрегат имеет заземляющий провод, особенность гарантирует высокий уровень безопасности оператора в период работы за оборудованием.

Электрическое оборудование находится в коробке, которая плотно закрыта крышкой, оснащенной двумя винтами. Одним из винтов осуществляется выполнение функции заземления.

Станина характеризуется появлением направляющей, выполненной по цилиндрическому типу. Это базис основных механизмов агрегата, по левую сторону от передней бабки располагается кронштейн. К нему осуществляется крепление электрического мотора.

Станок оснащается специальными ручками и рукоятками. С их помощью регулируется движение подач, активируется суппорт и выбирается направление его движения, осуществляется запуск резцедержателя.

Резцедержатель

Станок универсал оснащается специальной ручкой, с ее помощью регулируется основное движение, а также проводится активация прямого или реверсивного движения шпинделя и остановка его работы.

Благодаря универсальной технической оснастке агрегата обеспечивается простота управления ним, манипуляция позволяет выполнять это действие даже мастеру без соответствующего опыта.

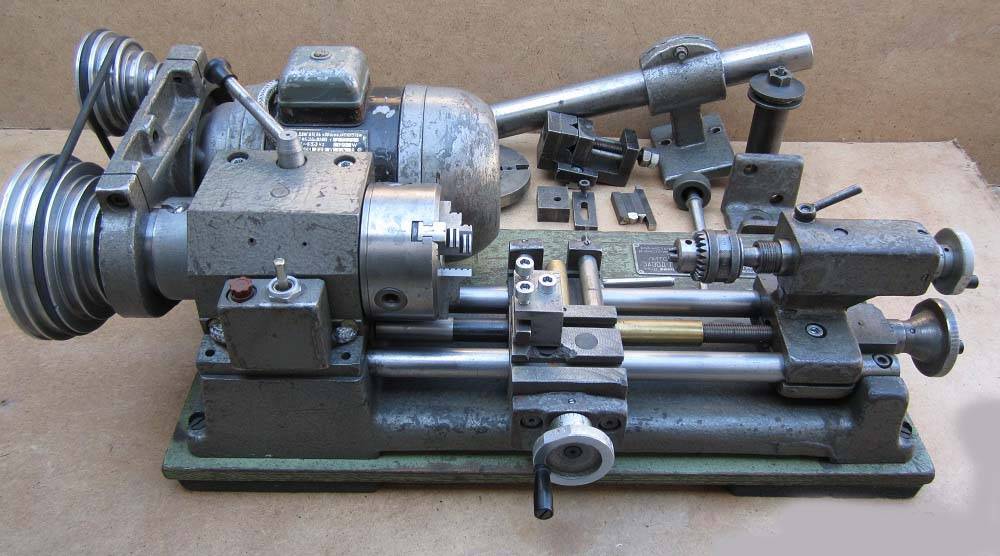

Описание

Данное токарно-шлифовальное устройство производилось на станкостроительном заводе в г. Орша. Сразу после начала производства было отмечено, что агрегат относительно недорогой и отвечает всем тогдашним стандартам. Позже, аппарат продемонстрировал еще и неплохие показатели надежности и долговечности в использовании. Даже в наши дни, ремонт агрегата и замена его ключевых узлов стоит относительно недорого.

Кроме того, станок отличается универсальностью в сравнении с другими устройствами такого класса. Его широко применяют в различных сферах производства и для выполнения различных работ, в число которых входят:

- Полировка деталей (после замены круга).

- Снятие фаски, шлифование и обработка деталей из металла.

- Заточка и шлифование инструментов для сверления и точения.

- Заточка любых слесарных инструментов.

Примечательно, что данное устройство нередко продается в комплекте со специальным пылесосом, который очищает рабочие поверхности от производственных отходов. Исходя из технических и функциональных особенностей станка, чаще всего его применяют на небольших предприятиях, но и в домашних мастерских его тоже можно встретить.

Стоит отметить, что для домашнего использования этот агрегат может оказаться слишком мощным или чересчур большим.

Технические характеристики

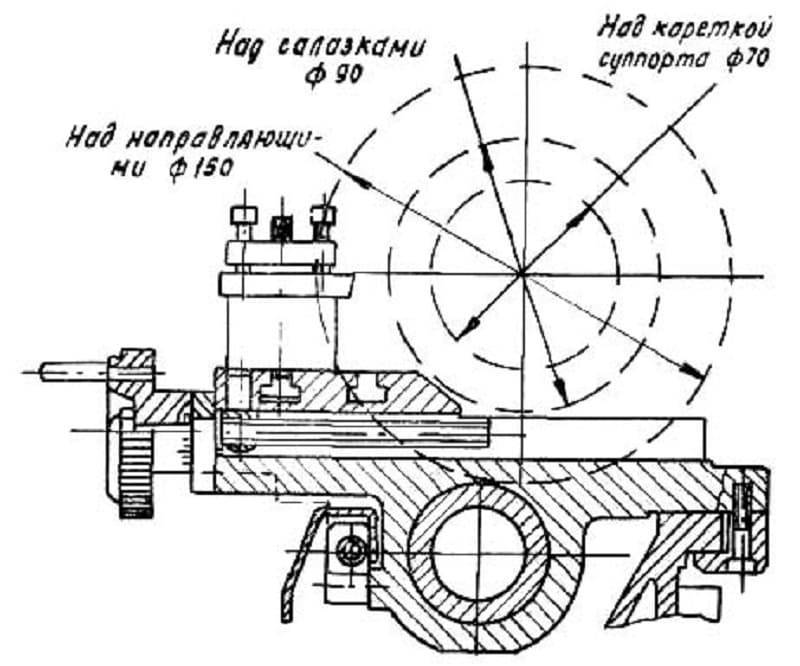

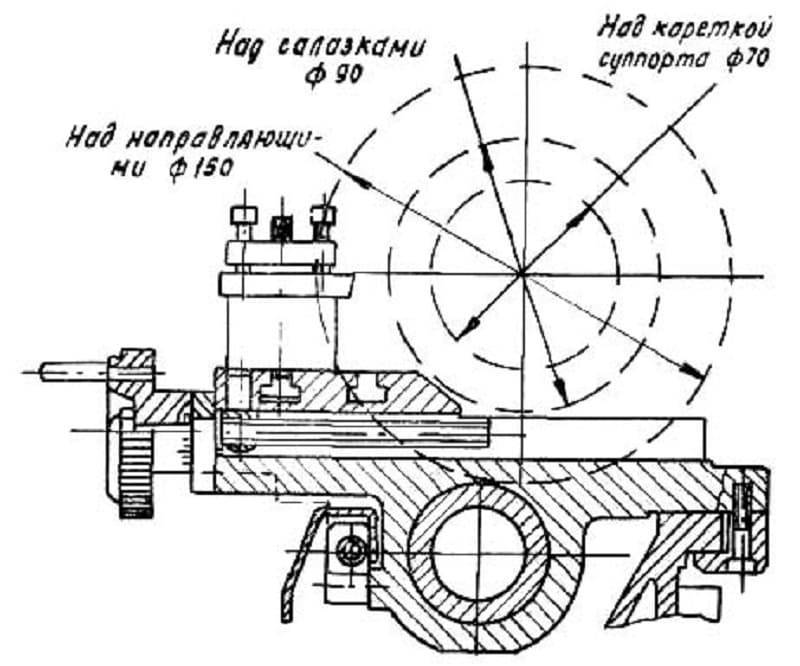

- Диаметр заготовки. Над станиной — до 150 мм, над суппортом – до 90 мм.

- Длина детали в центрах – до 250 мм.

- Державка резца. Размер – 8х8 мм.

- Сверление отверстий. Диаметр — до 8 мм.

- Внутреннее отверстие шпинделя. Диаметр 15 мм.

- Число ступней вращения шпинделя – 9.

- Диапазон вращений шпинделя – от 200 до 3200 об/мин.

- Длина продольного перемещения суппорта – 215 мм, поперечного – 90 мм.

- Величины продольной подачи – от 0,05 до 0,175 мм/об.

- Вес станка 62 кг, габариты:690х410х230 мм.

В период эксплуатации станок обеспечивает класс точности «Н» (нормальный). Чугунная станина. После отливки подвергнута естественному старению.

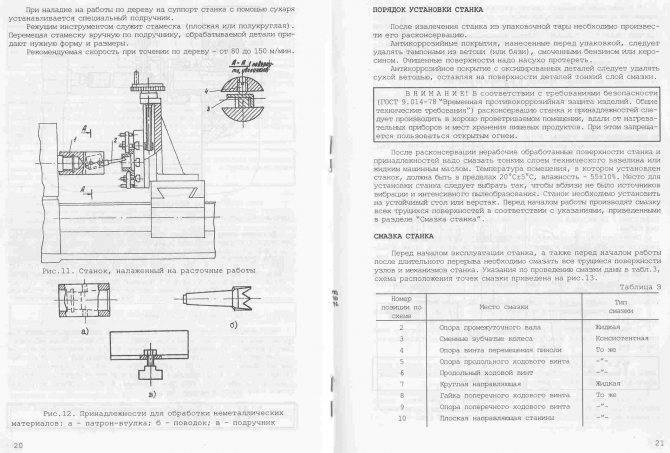

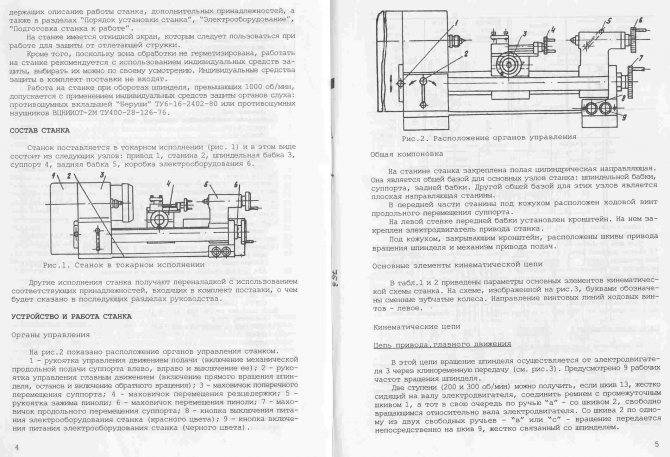

Плоская направляющая станины и круглая направляющая, установленная в станине, служат общей базой для шпиндельной бабки, задней бабки и продольного суппорта. В передней части станины вмонтирован ходовой винт, укрытый защитным кожухом.

В передней бабке (часто – шпиндельная бабка) установлен шпиндель, на переднем конце которого установлены упорные подшипники, работающие под воздействием радиальных и осевых усилий. На другом конце смонтирован 4-х ступенчатый шкив привода вала передней бабки. Здесь же установлен механизм (трензель), изменяющий направление вращения (реверс) винта.

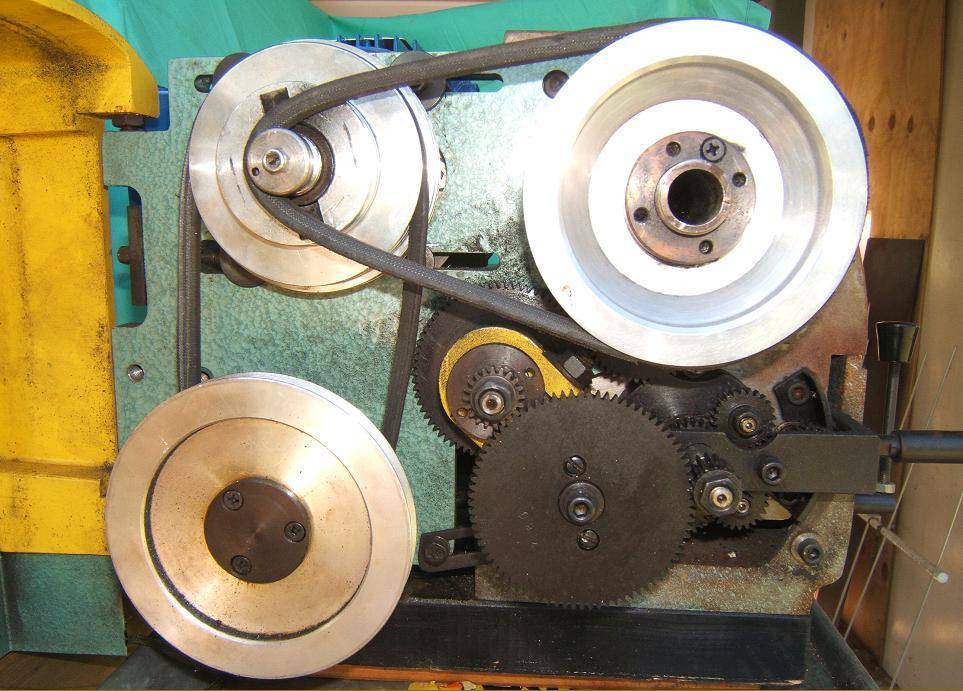

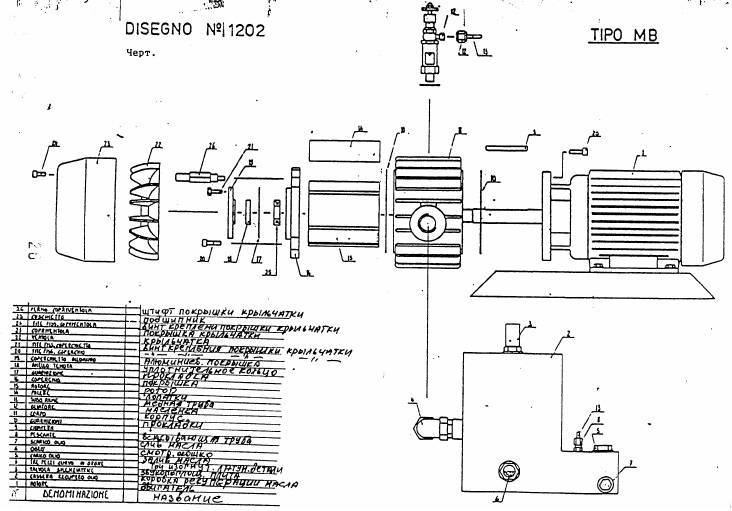

Привод станка. На левой стенке передней бабки размещён кронштейн с электродвигателем и механизмами привода станка и асинхронный двигатель станка, мощностью 370 Вт, подключается к сети 220 В, частотой 50 Гц.

Под кожухом узла кронштейна расположены:

- ступенчатые шкивы клиноременного механизма (9 скоростей вращения);

- промежуточный вал с эксцентриком для регулировки натяжения ремня;

- блок зубчатых передач привода ходового винта.

Механизм подачи (гитара) предназначен для управления настройками вращения ходового винта посредством зубчатых колес в узле кронштейна.

Фартук (узел включения – выключения маточной гайки ходового винта) закреплен на каретке суппорта.

Суппорт служит для перемещения резцедержателя. Состоит из:

- каретки;

- поперечных салазок;

- верхних салазок;

- узла резцедержателя.

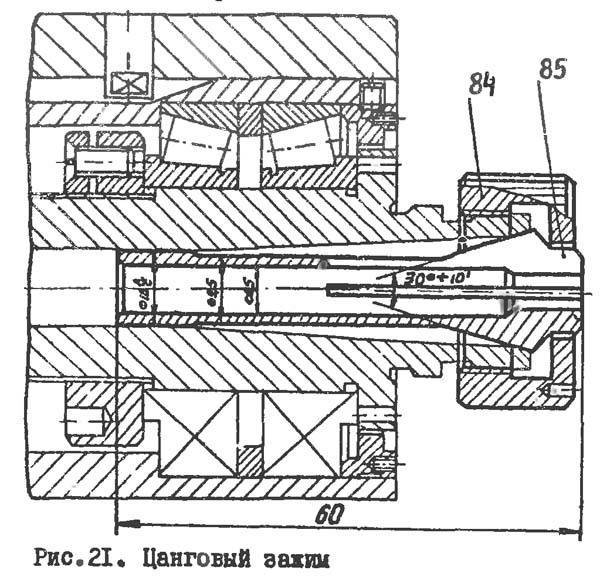

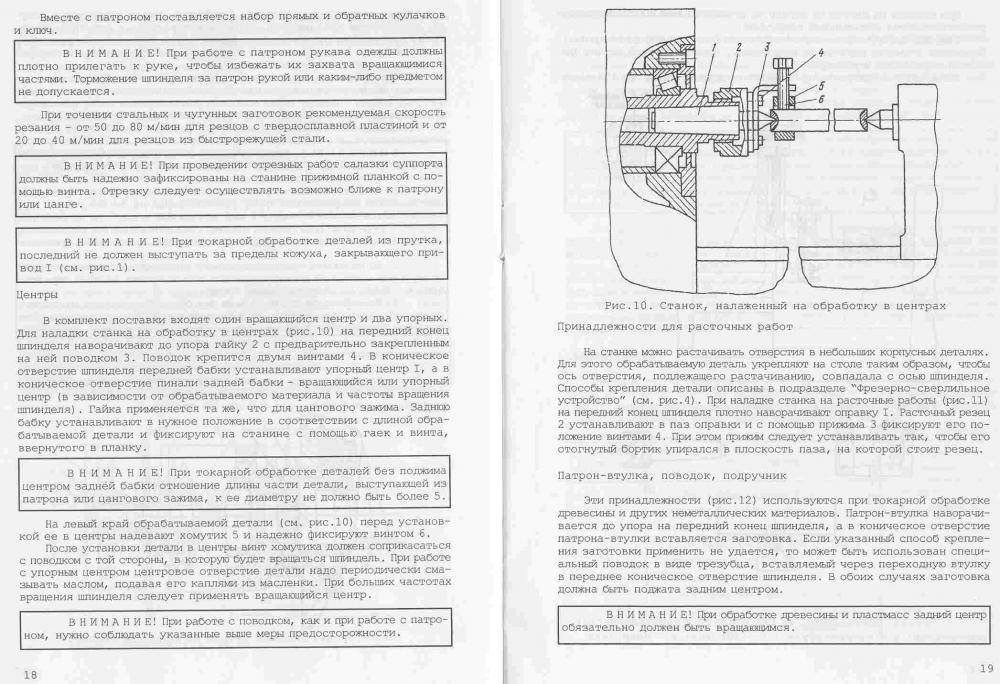

Задняя бабка предназначена для:

- совмещения оси заготовки с осью, проходящей через центры шпинделя и центрирующего механизма задней бабки;

- обеспечения жесткости механизмов в процессе обработки;

- закрепления сверлильных режущих инструментов;

- установки подвижных и неподвижных центров.

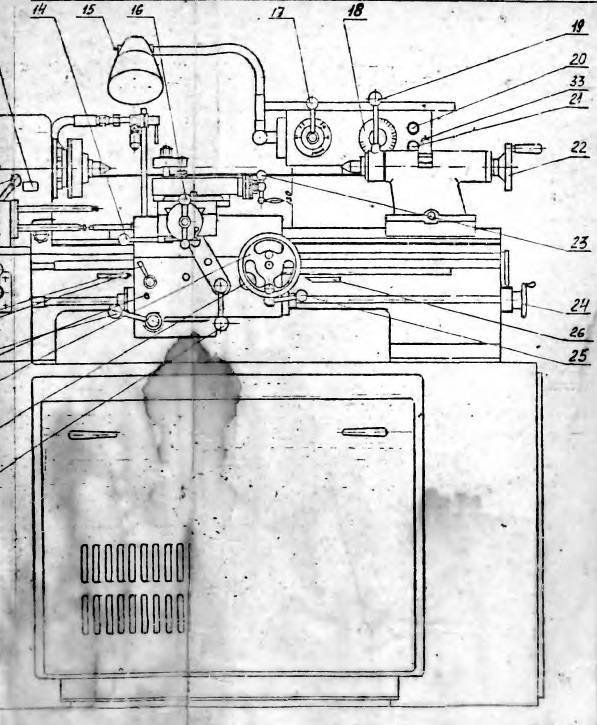

Особенности агрегата ТШ 3М

Станок для производства токарных и фрезерных работ модели ТШ3 выполнен по схеме с классической компоновкой. В список функциональных узлов и частей входят:

- станина, формирующая каркас жесткости агрегата;

- передняя бабка с зажимным блоком шпинделя;

- блок задней бабки с узлом фиксации пиноли;

- суппорт для установки основного рабочего органа;

- блок электрооборудования.

В систему привода входит двигатель электрического тока, который передает крутящий момент через шкив. Схема подключения стандартная: при помощи кабеля, вилки.

Инженерным решением станка ТШ 3М, отличающим его от других агрегатов того же класса, является конструкция станины. В нее входят металлические листы, оснащенные ребрами жесткости, что позволило добиться оптимальных показателей прочности при малой конечной массе узла.

Особенности конструкции

По сравнению с предшественниками, моделями ТШ1, ТШ2, станок ТШ3М получил множество дополнительных узлов и технических мер, призванных обезопасить оператора и позволить ему лучше контролировать рабочую зону, качество выполняемой операции. В список особенностей оснащения входят:

- щитки из прозрачного пластика, стекла, защищающие от выброса стружки, абразивов;

- лампа освещения рабочей зоны с изменяемым положением;

- защитное реле двигателя, блокирующее передачу мощности на шкивное колесо привода при перегрузках.

Конструкция характеризуется высоким уровнем удобства, хорошим обзором рабочей зоны, комфортом расположения оператора и производства им разных действий. Это достигнуто путем продуманного расположения функциональных узлов станка на станине.

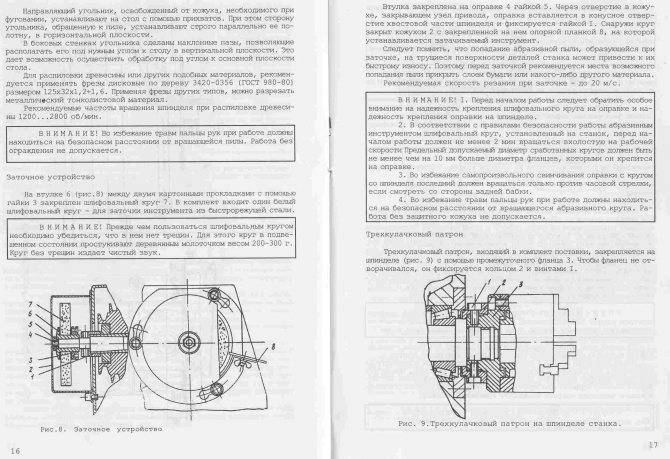

Модифицирована конструкция блока точильных головок. Установка рабочего органа проста, для фиксации в большинстве случаев достаточно зажать один винт. Однако для увеличения безопасности каждая головка оснащена защитными приспособлениями, а жесткое позиционирование заготовок производится площадками рабочего узла.

Технические характеристики

Характеристики модели ТШ3 следующие:

- технологическая масса (станок без установленного блока головок) — 220 кг;

- габариты 660х600х1370 для высоты, глубины по блоку привода, ширины соответственно;

- посадочный диаметр кругов для шлифовки или заточки — 127 мм;

- максимальный диаметр кругов, которые можно использовать на устройстве — 400 мм;

- питание 380В, три фазы;

- мощность электропривода 3 кВт;

- номинальная скорость реза 20 мм/с.

Привод станка оснащен системой стабилизации оборотов и при нормальной нагрузке обеспечивает вращение патрона шпинделя со скоростью 950 об/мин.

Правила эксплуатации

Правила эксплуатации станка ТШ3 включают как базовый набор действий, так и некоторые требования, обусловленные конструктивными особенностями оборудования.

- Метод установки и опора для станка должны обеспечивать жесткость, не допускать смещений, а также резонансных вибраций.

- Заземление оборудования — обязательно.

- Начинать работать с деталями следует только после разгона вала до номинальной скорости вращения.

- Не допускается установка станка в помещениях с обозначенным уровнем взрывоопасности, а также при хранении в них горючих веществ.

- Подручники не должны устанавливаться выше, чем на 10 мм директрисы оси шлифовального круга.

- Минимальный зазор между деталью и абразивным кругом не должен быть менее 3 мм, не должен превышать половину толщины предмета.

При эксплуатации станка в список обязательных мер входит (до его пуска) проверка заземления, состояния силового кабеля и вилки, надежности крепления кожухов, рабочих органов, приспособлений. Тестируется исправность путем пуска агрегата в холостом режиме на 5 минут.

К работам с ТШ3 не допускается персонал без специального допуска, квалификации, профессии. Использование спецодежды (брюки, спецовка с длинным рукавом и плотно застегиваемыми манжетами), включая защитный берет и очки — обязательно. По завершении работ проводится очистка пылесборника, станины, иных элементов конструкции от грязи, пыли, металлической стружки.

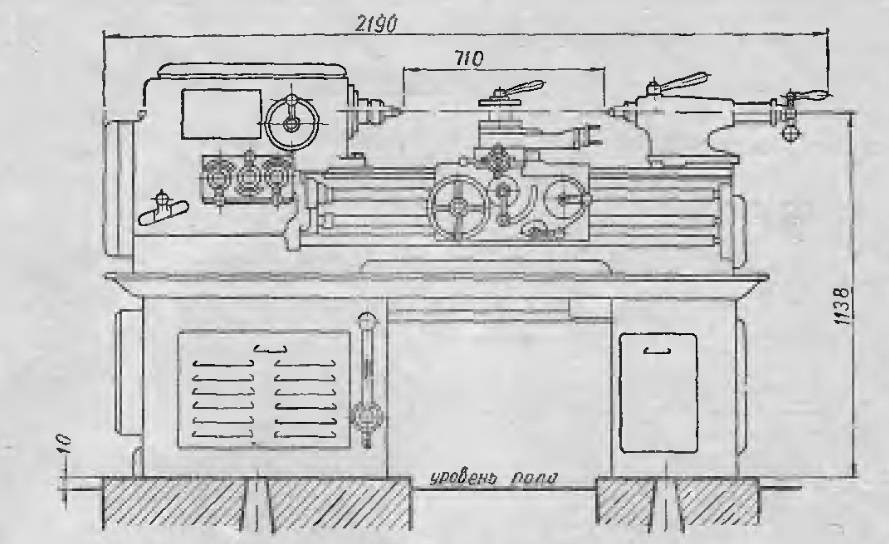

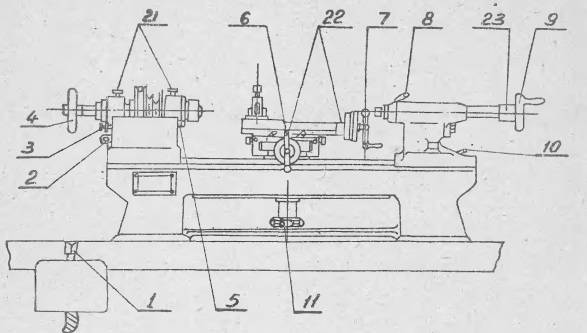

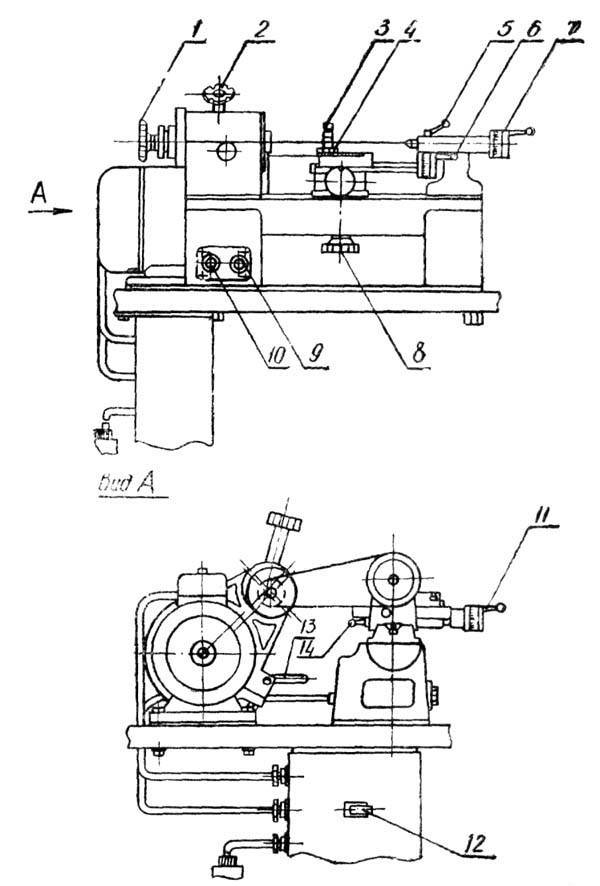

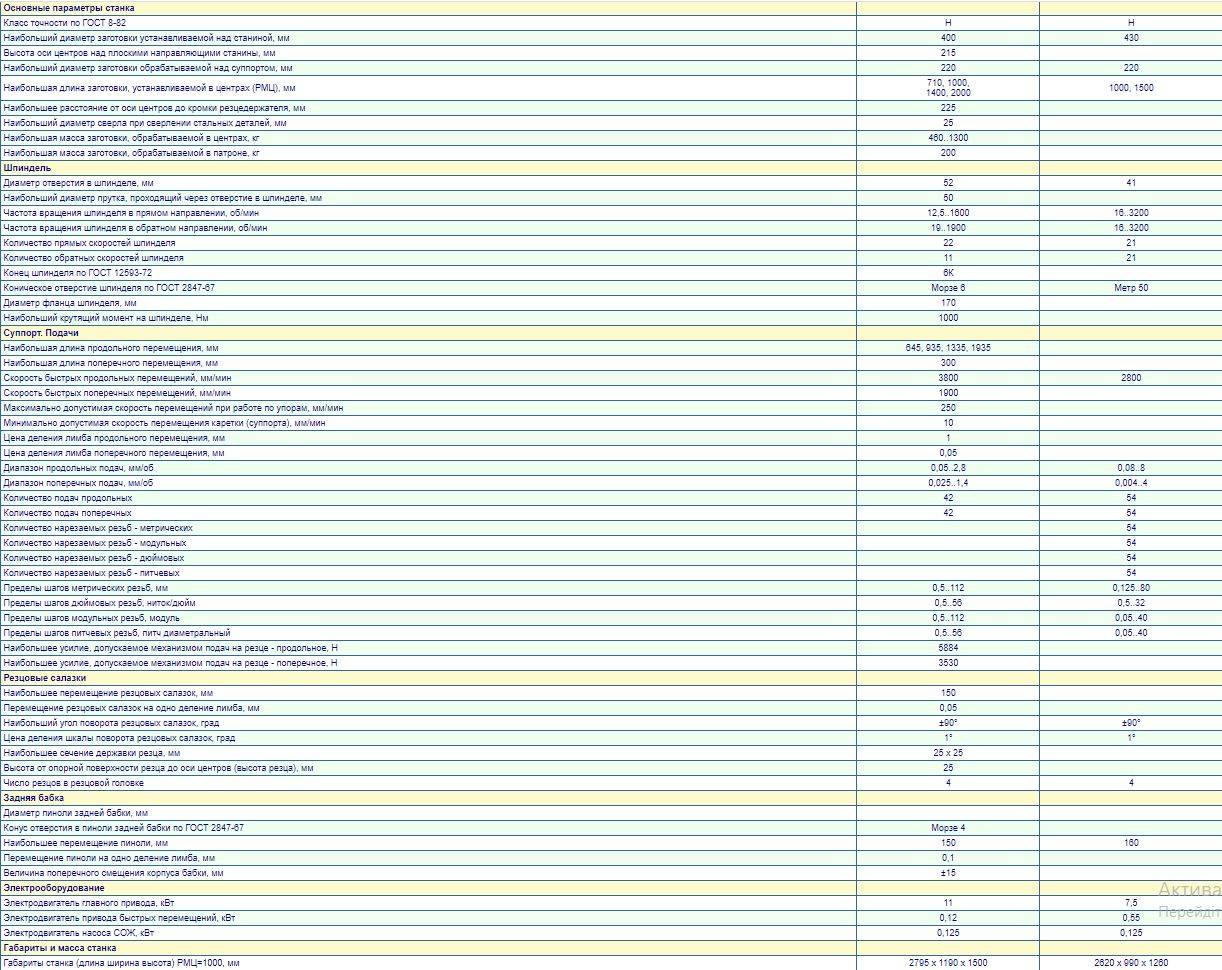

Технические характеристики

Основные технические характеристики станка Кусок-3:

- диаметр заготовки, которую крепят над станиной – до 43 см;

- диаметр заготовки, установленной над суппортом – до 22 см;

- максимальное значение длины заготовки, которая установлена в центрах – 1 м, 1.5 м;

- диаметр отверстия в шпинделе – 41 мм;

- в прямом направлении шпиндель вращается с частотой оборотов в диапазоне 16-3200 об/мин;

- в обратном направлении шпиндель вращается с той же частотой;

- шпиндель имеет 21 прямых и 21 обратных скоростей;

- параметры скорости быстрых продольных перемещений 280 см/мин;

- показатель диапазона поперечных подач – 004-4 мм/об;

- диапазон продольных подач – 0.08-8 мм/об;

- количество продольных подач – 54 и столько же поперечных;

- количество нарезаемых резьбы всех типов – по 54 для каждого;

- резцовые салазки максимально поворачиваются на угол ±90°;

- резцовая головка содержит 4 резца;

- пиноль максимально перемещается на 16 см.

Станок отличается средними габаритами:

- длина – 262 см;

- ширина – 99 см;

- высота – 126 см.

Вес оборудования без дополнительной оснастки – 2100 кг.

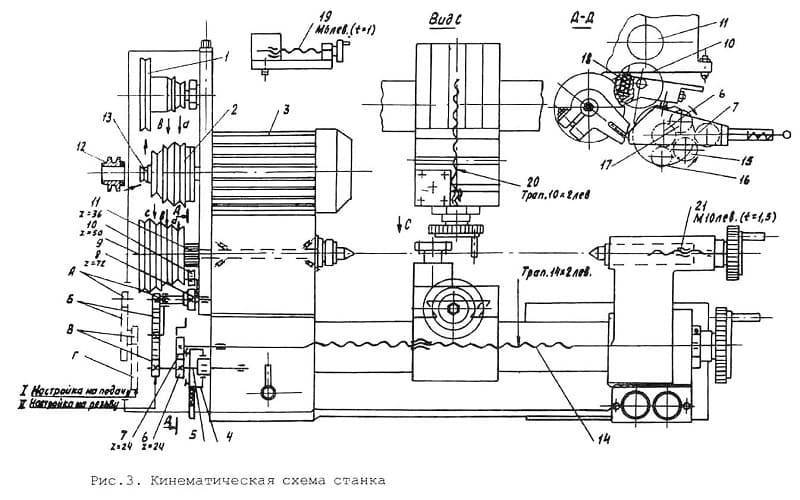

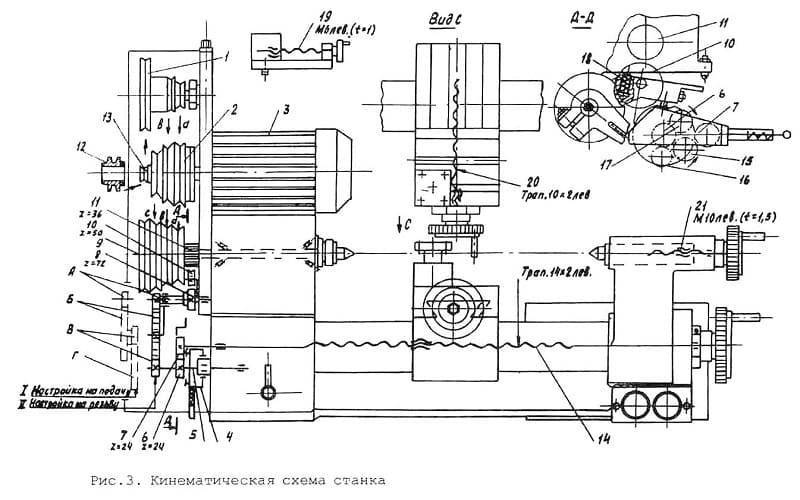

Принцип работы

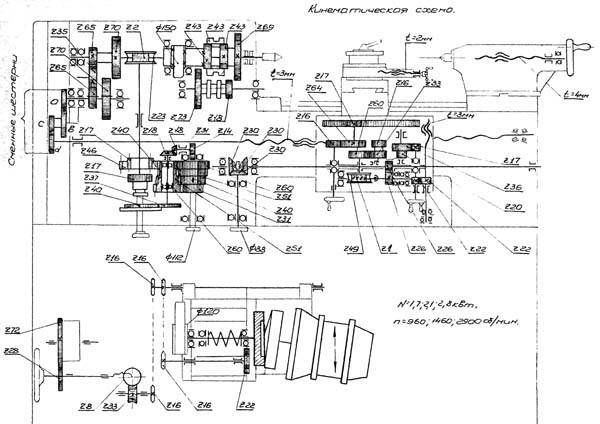

Как именно работает ТВ 3 — разумно рассматривать, базируясь на описании кинематической схемы. Основное функциональное движение — вращение заготовки, зажатой в патроне шпинделя передней бабки. Передача мощности для этого процесса производится от главного привода через клиноременную передачу. При этом доступно изменение скорости вращения путем изменения передаточного числа шестернями коробки передач. Также предусмотрена возможность обратного вращения заготовки.

Второе функциональное движение, обеспечиваемое кинематикой станка — работа с режущим инструментом. Подвод к зоне обработки может осуществляться как вручную, путем вращения соответствующего колеса, так и механическим способом. Для последнего используется коробка подач, ходовой валик. Два этих элемента конструкции производят преобразование циклического вращения вала главного привода через передаточное устройство — в продольное/поперечное, сугубо поступательное смещение суппорта с блоком резцедержки.

Шаг перемещения суппорта регулируется коробкой подач, путем изменения передаточного числа для выбора необходимой скорости вращения ходового винта. Для изменения глубины реза или величины снятия материала в ходе точения — используется механика смещения резцедержателя суппорта в поперечном направлении. Это достигается применением конструкции салазок, приводимых в движение как механическим способом, так и предназначенным для этого колесом ручной регулировки.

Станок ТВ3 позволяет производить нарезку резьбы вручную, путем регулировки положения резца соответствующими колесами подачи в продольном и поперечном направлении. Доступен и механический способ с передачей момента вращения от главного привода. При этом необходимо многократное прохождение резца по обрабатываемой детали. Механический способ нарезки показывает гораздо более высокую точность работы, при сниженных требованиях к квалификации персонала.

Станок ТВ 3 предусматривает установку патрона на конус пиноли задней бабки. Это позволяет нарезать внутренние и наружные резьбы при помощи широкого набора метчиков, плашек. Также, данный функционал удобен для сверления глухих и сквозных отверстий в заготовках, проведении операций расточки.

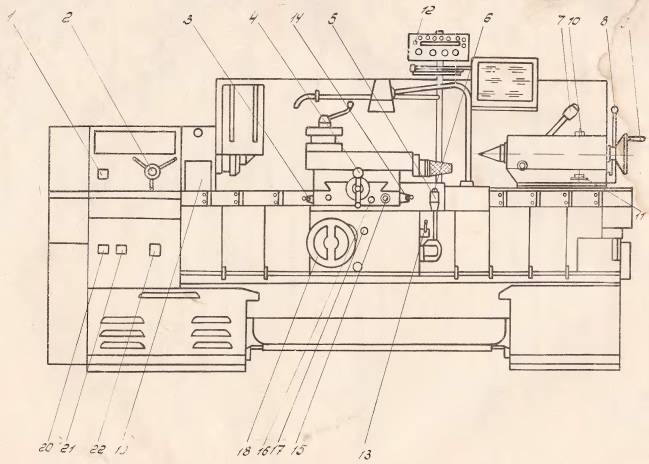

Устройство станка

Агрегат выполнен по стандартной кинематической схеме. Конструкция включает следующие основные элементы:

- станина с элементами крепления для всех элементов;

- передняя бабка со шпинделем;

- задняя бабка;

- классического суппорта;

- системы электрооборудования;

- органы управления (рукоятки, маховики, электрические кнопки и выключатели);

- комплект металлорежущего и шлифовального инструмента;

- средства защиты в виде прозрачных щитков;

- специальная лампа подсвета;

- система автоматического выключения при возникновении внештатных ситуаций.

- некоторые конструкции оснащаются специальным пылесосом (позволяет своевременно очищать рабочую зону от производственных отходов).

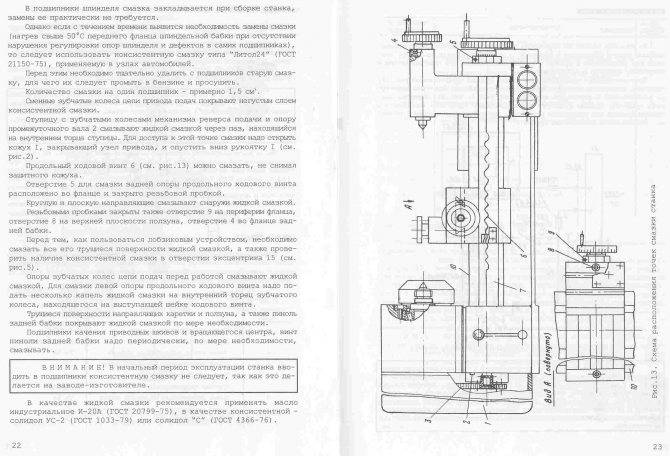

Токарный станок ТШ-3 выполнен по вертикальной компоновке и имеет относительно небольшие габариты и вес. Это позволяет устанавливать его в небольшом помещении.

Станина имеет цилиндрическую направляющую. По ней происходит плавное горизонтально перемещение пиноли задней бабки и перпендикулярное перемещение суппорта.

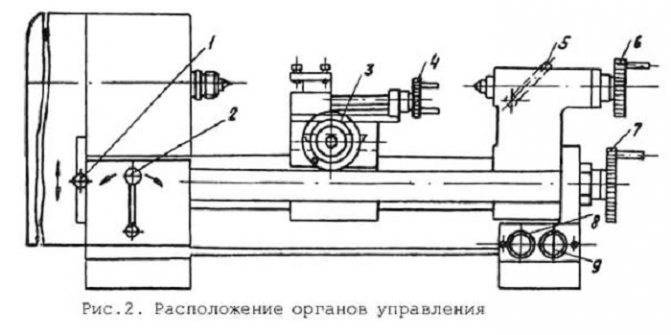

Органами управления станка служат:

- Рукоятку управления вращения шпинделя (она позволяет осуществлять контроль направления вращения);

- Систему управления подачи (она продольную подачу суппорта в обоих направлениях);

- Рукоятку зажима крепления пиноли;

- Отдельные маховики (для обеспечения перемещения следующих агрегатов: суппорта, пиноли, держателя резцов);

- Кнопки включения и выключения электропитания всего агрегата.

Передача вращения от электродвигателя к шпинделю производится благодаря цепи привода главного движения. С этой целью она оснащена клиноременной передачей. Система предусматривает девять возможных вариантов частот вращения. Диапазон их изменения варьируется от 200 до 1000 об/мин. Изменение положения суппорта производиться благодаря так называемой цепи привода подач.

Электрическая схема токарного станка ТШ собрана в отдельной коробке. Она обеспечивает управление всеми электрическими системами. Для обеспечения безопасности предусмотрена система защиты от поражения электрическим током. Она относится к первому классу защиты.

Благодаря универсальному оснащению настольный токарный станок обеспечивает простоту управления. На нем может проводить необходимые работы даже человек без соответствующего опыта.

Технические свойства

Агрегаты производится на самых разных станкостроительных фирмах бывших советских республик, но они все обладают схожими техническими и массогабаритными свойствами.

Станок для токарных работ ТШ-3 имеет технические свойства, которые записаны в инструкции на каждый образец.

Ключевыми техническими спецификами являются:

- диаметр устанавливаемых кругов для шлифовальных работ (разрешается установка от 40 мм до 400 мм);

- разрешённый посадочный диаметр (он равён 127 мм);

- расстояние между абразивными кругами равно 590 мм;

- частота вращения на поверхности круга с диаметром 400 мм не превышает 20 м/с;

- скорость вращения шпинделя не превышает 1000 оборотов в минуту;

- мощность поставленного электрического двигателя составляет 3 кВт с числом оборотов 1500 оборотов в минуту;

- электропитании выполняется от двухфазной сети 220 Вольт 50 Герц.

Массогабаритные характеристики зависят от конструкции станка и его оснащении. В большинстве случаев они имеют следующие параметры:

- длина составляет 850 мм;

- ширина – 650 мм;

- высота – 1400 мм;

- полная масса станка с оснасткой равна 190-220 кг (в зависимости от конструкции).

Особенный интерес представляют характеристики, определяющие возможные критерии точности при проведении токарных операций по металлу:

- ошибка в окружности во время обработки вала с диаметром 30 мм при длине 125 мм не превышает 20;

- ошибка говоря иначе конусности во время обработки изделия с диаметром 30 мм при длине 125 м не превышает 30;

- допустимая конечная погрешность обработки поверхности при чистовом режиме составляет 1,25 мкм (Ra).

Лучшее устройство для громкой связи 2020 года — 5 ТОП рейтинг лучших