Для дополнительного чтения

- Levitin, Valim. High Temperature Strain of Metals and Alloys: Physical Fundamentals. — WILEY-VCH, 2006. — ISBN 978-3-527-31338-9.

- Brunner, T. Chemical and structural analyses of aerosol and fly-ash particles from fixed-bed biomass combustion plants by electron microscopy, 1st World Conference on Biomass for Energy and Industry: proceedings of the conference held in Sevilla, Spain, 5–9 June 2000, London: James & James Ltd (2000). Дата обращения 26 сентября 2010.

- Donald Spink. Reactive Metals. Zirconium, Hafnium, and Titanium // Журнал Industrial & Engineering Chemistry. — 1961. — Вып. 53. — № 2. — С. 97—104. — DOI:10.1021/ie50614a019.

- Earl Hayes. Chromium and Vanadium // Журнал Industrial & Engineering Chemistry. — 1961. — Вып. 53. — № 2. — С. 105—107. — DOI:10.1021/ie50614a020.

Легкоплавкие и тугоплавкие металлы

Данный параметр является очень важным, когда речь заходит об областях применения рассматриваемых веществ. Тугоплавкие металлы и сплавы – это основа машино- и кораблестроения, выплавки и литья многих важный изделий, получения качественного рабочего инструмента. Поэтому знание температур плавления и кипения играет основополагающую роль.

Характеризуя металлы по прочности, можно разделить их на твердые и хрупкие. Если же говорить о тугоплавкости, то здесь выделяют две основные группы:

- Легкоплавкие – это такие, которые способны менять агрегатное состояние при температурах ниже 1000 о С. Примерами могут служить: олово, свинец, ртуть, натрий, цезий, марганец, цинк, алюминий и другие.

- Тугоплавкими считаются те, чья температура плавления выше обозначенной величины. Их не так много, а на практике применяется еще меньше.

Таблица металлов, имеющих температуру плавления свыше 1000 о С, представлена ниже. Именно в ней и располагаются самые тугоплавкие представители.

| Название металла | Температура плавления, о С | Температура кипения, о С |

| Золото, Au | 1064.18 | 2856 |

| Бериллий, Ве | 1287 | 2471 |

| Кобальт, Со | 1495 | 2927 |

| Хром, Cr | 1907 | 2671 |

| Медь, Cu | 1084,62 | 2562 |

| Железо, Fe | 1538 | 2861 |

| Гафний, Hf | 2233 | 4603 |

| Иридий, Ir | 2446 | 4428 |

| Марганец, Mn | 1246 | 2061 |

| Молибден, Мо | 2623 | 4639 |

| Ниобий, Nb | 2477 | 4744 |

| Никель, Ni | 1455 | 2913 |

| Палладий, Pd | 1554,9 | 2963 |

| Платина, Pt | 1768.4 | 3825 |

| Рений, Re | 3186 | 5596 |

| Родий, Rh | 1964 | 3695 |

| Рутений, Ru | 2334 | 4150 |

| Тантал, Та | 3017 | 5458 |

| Технеций, Тс | 2157 | 4265 |

| Торий, Th | 1750 | 4788 |

| Титан, Ti | 1668 | 3287 |

| Ванадий, V | 1910 | 3407 |

| Вольфрам, W | 3422 | 5555 |

| Цирконий, Zr | 1855 | 4409 |

Данная таблица металлов включает в себя всех представителей, чья температура плавления выше 1000 о С. Однако на практике многие из них не применяются по различным причинам. Например, из-за экономической выгоды или вследствие радиоактивности, слишком высокой степени хрупкости, подверженности коррозионному воздействию.

Также из данных таблицы очевидно, что самый тугоплавкий металл в мире – это вольфрам. Наименьший показатель у золота

При работе с металлами важное значение имеет мягкость. Поэтому многие из обозначенных выше также не используются в технических целях

Самый тугоплавкий металл в мире — Справочник металлиста

С древних времен человек научился обрабатывать и использовать в своей жизни металлы.

Какие-то из них подходят для изготовления посуды и других товаров народного потребления, из других, например нержавеющая сталь, делают оружие и медицинские инструменты.

А некоторые металлы и сплавы используются для строительства сложных технических механизмов, например космический корабль или самолет

Одной из характеристик, на которую обращают внимание при выборе того или иного материала, является его тугоплавкость

Самый тугоплавкий металл вольфрам

Тугоплавкость металлов

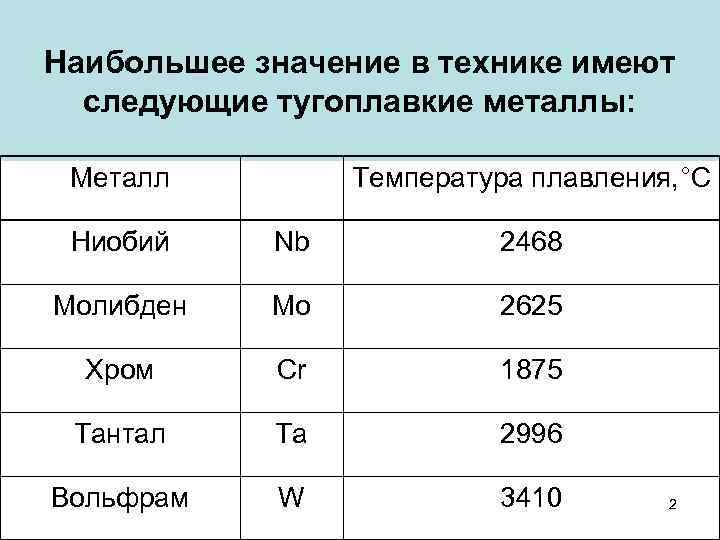

Внимание этой характеристике уделяют все инженеры и конструкторы, работающие в машиностроении. В зависимости от величины этой характеристики, человек может рассчитать и определить в какую конструкцию можно применить те или иные тугоплавкие материалы. Материалы, температура плавления который выше температуры плавления железа, равной 1539 °С, называются тугоплавкими

Самые тугоплавкие материалы:

Материалы, температура плавления который выше температуры плавления железа, равной 1539 °С, называются тугоплавкими. Самые тугоплавкие материалы:

- тантал;

- ниобий;

- молибден;

- рений;

- вольфрам.

ТанталМолибден

Полный список содержит больше химических элементов, но не все из них получили распространенное применение в производстве и некоторые обладают меньшими температурами плавления или радиоактивны.

Вольфрам – самый тугоплавкий металл. На вид он светло-серого цвета, твердость и вес достаточно велики. Однако, он становится хрупким при низких температурах и его легко сломать (хладноломкость). Если нагреть вольфрам больше 400 °С, он станет пластичным. С другими веществами вольфрам плохо соединяется. Добывают его из сложных и редких минералов руд, таких как:

- шеелит;

- ферберит;

- вольфрамит;

- гюбнерит.

Переработка руды очень сложный и дорогостоящий процесс. Извлеченный материал формируют в бруски или готовые детали.

Гюбнерит

Вольфрам был открыт в XVIII веке, но долгое время не существовало печей, способных нагреваться до температуры плавления этого тугоплавкого металла.

Стоит отметить, что по одной из теорий, сиборгий имеет большую температуру плавления, но не удается провести достаточное количество исследований, т.к. он радиоактивен и нестабилен.

Добавление вольфрама в сталь увеличивает ее твердость, поэтому его стали применять в изготовлении режущего инструмента, что увеличило скорость резания и тем самым привело к росту производства.

Высокая стоимость и трудность обработки этого тугоплавкого металла сказываются на сферах его применения. Он используется в тех случаях, когда нет возможности применить другой. Его достоинства:

- устойчив к высоким температурам;

- повышенная твердость;

- прочный или упругий при определенных температурах;

Переработка металлической руды

Все эти характеристики помогают вольфраму найти широкое применение в различных сферах, таких как:

- металлургия, для легированных сталей;

- электротехника, для нитей накаливания, электродов и др.;

- машиностроение, в изготовлении узлов зубчатых передач и валов, редукторов и многом другом;

- авиационное производство, в изготовлении двигателей;

- космическая отрасль, применяется в соплах ракет и реактивных двигателях;

- военно-промышленный комплекс, для бронебойных снарядов и патронов, брони военной техники, в устройстве торпед и гранат;

- химическая промышленность, вольфрам обладает хорошей коррозийной стойкостью к действию кислот, поэтому из него делают сетки для фильтров. Кроме того соединения с вольфрамом используют в качестве красителей тканей, в производстве одежды для пожарных и многом другом.

Такой перечень отраслей, где используется этот тугоплавкий металл говорит о том, что его значение для человечества очень велико. Ежегодно по всему миру изготавливают десятки тысяч тон чистого вольфрама и с каждым годом потребность в нем растет.

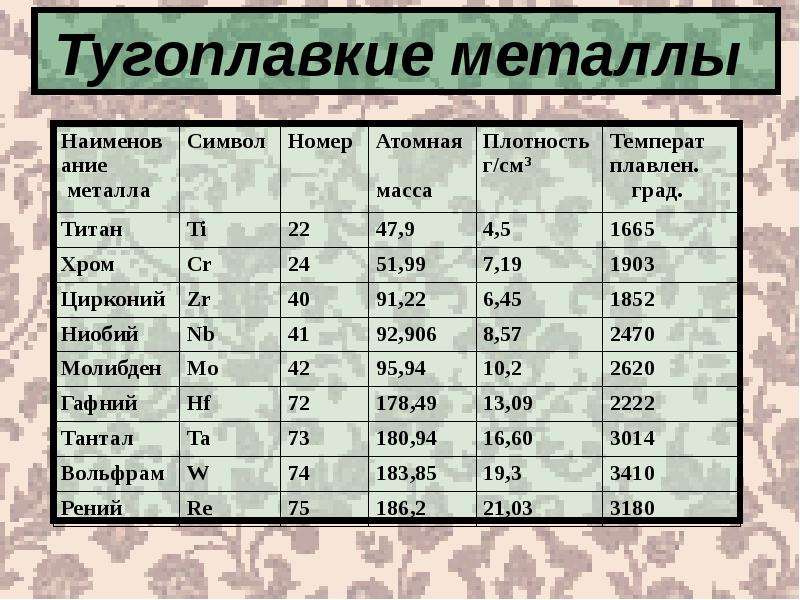

Характеристики и перечень тугоплавких металлов

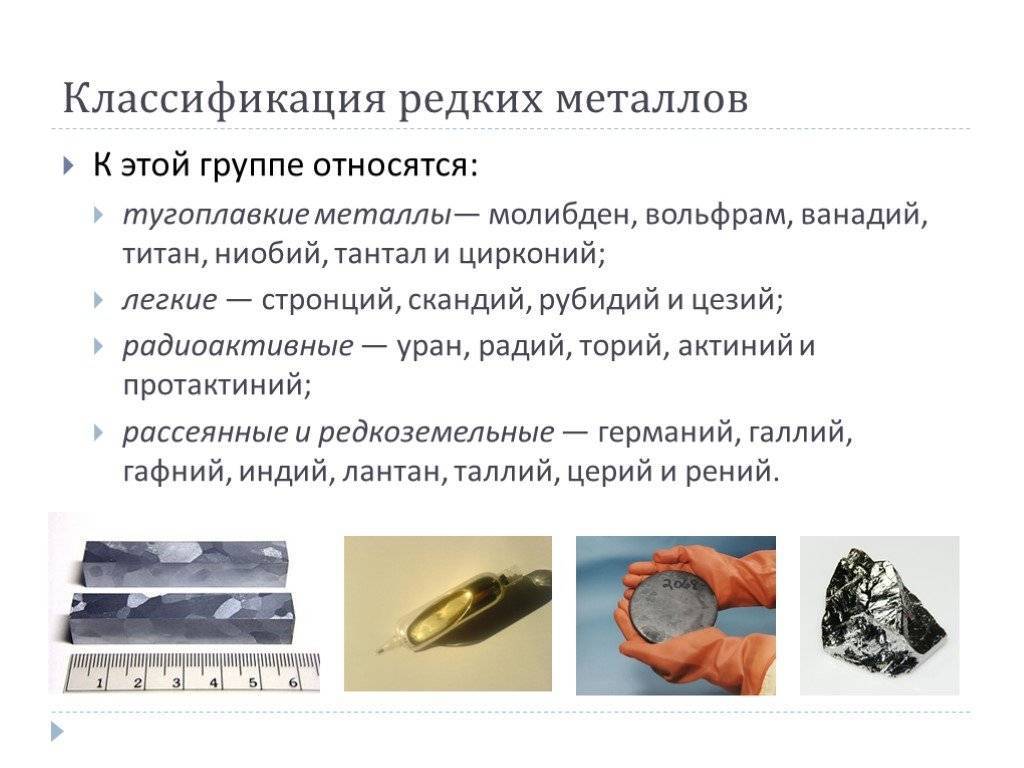

Тугоплавкость определяется показателем температуры, до достижения которой металл не плавится. Для группы тугоплавких металлов температура плавления не может быть ниже 1875 градусов.

Хром — один из видов тугоплавких металлов

Хром — один из видов тугоплавких металлов

Список тугоплавких металлов включает:

- ванадий;

- хром;

- родий;

- гафний;

- рутений;

- вольфрам;

- иридий;

- тантал;

- молибден;

- осмий;

- рений;

- ниобий.

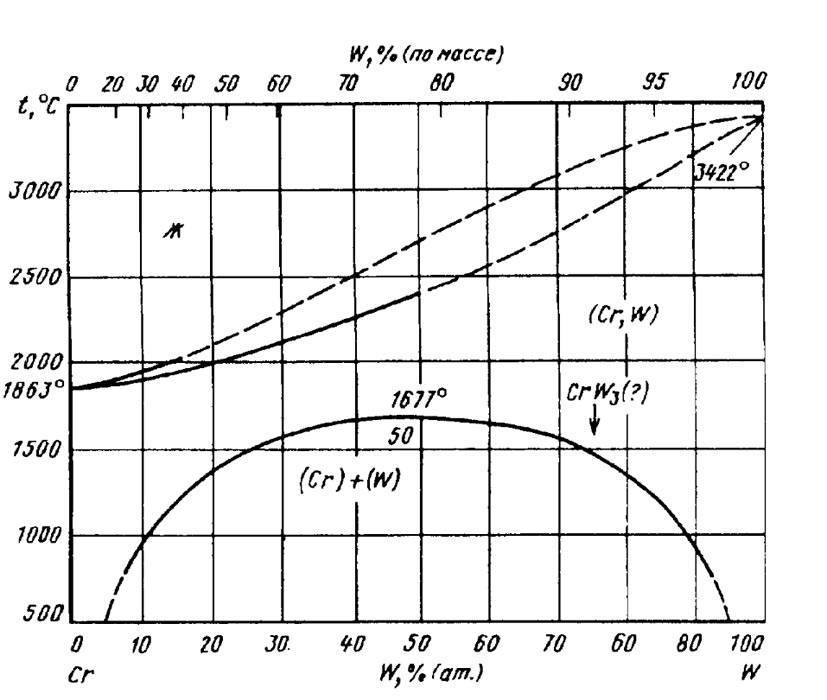

Наряду с высокой температурой плавления необходимо отметить и характерные недостатки данных материалов. Жаропрочный металл не отличается высокой стойкостью к окислению. Этим объясняется необходимость нанесения защитных гальванических покрытий на изделия, предназначенные для использования в рабочей среде с температурой выше 1000 градусов. В плане стойкости к окислению выделяется хром, но он при этом обладает самой низкой температурой плавления.

Кроме того, хром, вольфрам и молибден отличаются повышенной хладноломкостью, что заметно усложняет их обработку методом давления.

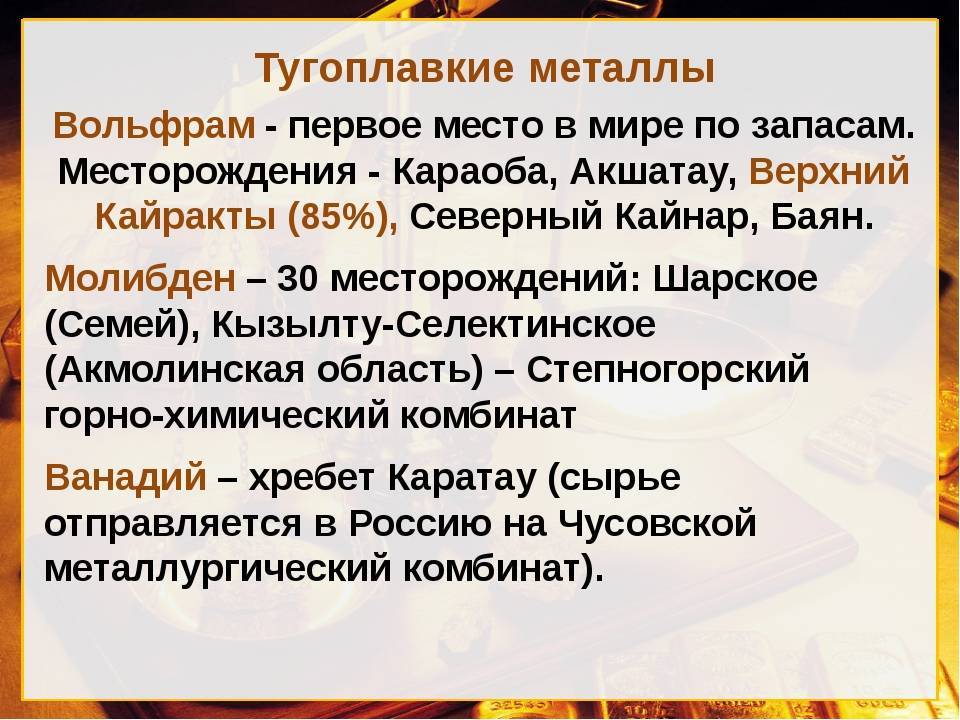

Наиболее перспективны для промышленности молибден и ниобий. Они часто встречаются в естественных условиях, что существенно снижает конечную стоимость продукции. Молибден ценится как жаростойкий металл с высокой удельной прочностью. Ниобий обладает низкой степенью плотности, высокой тугоплавкостью и технологичностью.

Вольфрам представляет собой самый тугоплавкий металл и материал, востребованный в качестве легирующего компонента. В чистом виде он применяется редко из-за недостатков, перечисленных выше, и повышенной плотности.

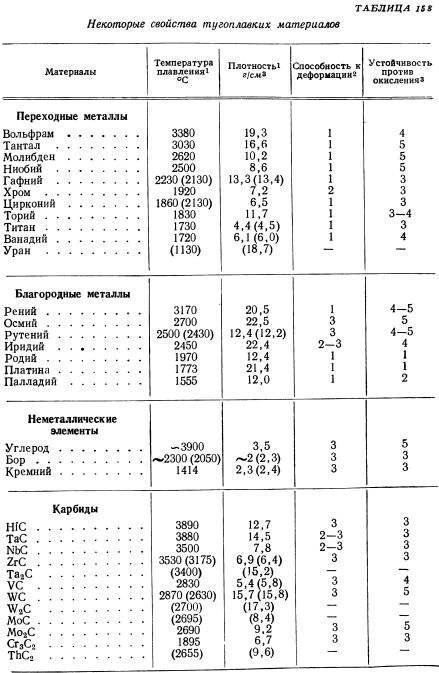

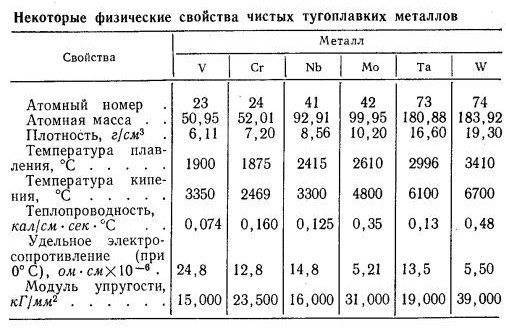

Свойства тугоплавких металлов

За счёт того, что они расположены в соседних группах периодической таблицы, физические свойства у тугоплавких металлов достаточно близкие:

- Плотность металла колеблется в интервале от 6100 до 10000 кг/м3. По этому показателю выделяется только вольфрам. У него он равен 19000 кг/м3.

- Температура плавления. Она превышает температуру плавления железа и колеблется от 1950 °С у ванадия до 3395 °С у вольфрама.

- Удельная теплоёмкость у них незначительно отличается друг от друга и находится в пределах от 200 до 400 Дж/(кг-град).

- Коэффициент теплопроводности сильно меняется от элемента к элементу. Если у ванадия он равен 31 Вт/(м-град), то у вольфрама он достигает величины в 188 Вт/(м-град).

Физические свойства тугоплавких металлов

Химические свойства также достаточно схожие:

- Очень похожее строение атома.

- Обладают высокой химической активностью. Это свойство определяет основные трудности при сохранении стабильности их соединений.

- Прочность межатомных связей определяет высокую температуру плавления. Это обстоятельство объясняет высокую механическую прочность, твёрдость и электрические характеристики (в частности сопротивление).

- Проявляют хорошую устойчивость при воздействии различных кислот.

К основным недостаткам тугоплавких металлов относятся:

- Низкая коррозийная стойкость. Процесс окисления происходит достаточно быстро. Его разделяют на две последовательные стадии. Непосредственное взаимодействие металла с кислородом окружающего воздуха, что приводит к образованию оксидной плёнки. На второй стадии происходит процесс диффузии (проникновения) атомов кислорода через образовавшуюся оксидную плёнку.

- Трудности со свариваемостью тугоплавких металлов. Это вызвано высокой химической активностью к окружающему воздуху при высоких температурах, хрупкостью при насыщении различными примесями. Кроме того, трудно определить точку перегрева и практически невозможно контролировать повышение предела текучести.

- Трудности их получения использования в чистом виде без примесей.

- Необходимость применения специальных покрытий от быстрого окисления. Для сплавов, основу которых составляет вольфрам и молибден, разработаны силицидные покрытия.

- Трудности, связанные с механической обработкой. Для качественной обработки их сначала необходимо нагреть.

Тугоплавкие металлы и сплавы

Однако исследования не стоят на месте, а потому сейчас большинство свойств тугоплавких элементов можно скорректировать путем их легирования, то есть получения сплавов. Сплавы на основе неплавких металлов сохраняют свою непревзойденную устойчивость к воздействия высоких температур и сопротивление к деформированию. При этом они еще и приобретают такие полезные свойства, как большая или меньшая пластичность, коррозионостойкость, жаропрочность, упругость и пр.

Две трети всех неплавких металлов получают из руды, а точнее их так называемых рудных концентратов. Это значит, что помимо основного элемента в руде находится множество вспомогательных. Прежде чем получится хоть грамм тугоплавкого элемента необходимо концентрат “распилить”, химически очистить от всего ненужного, а затем восстановить или, как еще говорят, рафинировать. В зависимости от того, насколько чистый металл нужен, используют дугообразную, электронно-лучевую или плазменную плавку. В последней получаются металлы самого лучшего вида. Готовые тугоплавкие металлоэлементы представляют собой порошок или гранулы, правда иногда их сразу подвергают обработке и получают тугоплавкие заготовки – листы, пленку, трубы, нити и пр. Получением как заготовок, так и чистых металлов занимаются заводы тугоплавких металлов и сплавов. Один из старейших в России – ОАО “Опытный завод тугоплавких металлов и твёрдых сплавов” – работает в данной сфере с 48-го года XX века. Еще один советский, а ныне Узбекский завод – ОАО “УзКТЖМ”, существует с 1956 года.

Применение тугоплавких металлов основано на максимально эффективном использовании их природных свойств. Среди отраслей народного хозяйства, прибегающих к помощи тугоплавких металлоэлементов, можно выделить строительство машин, судов, космических аппаратов и их деталей, атомную энергетику, ядерную промышленность и химическую промышленность, электроснабжение и металлургию. При этом практически нигде тугоплавкие металлоэлементы не используются “в живую”, обычно для этих целей берут их различные сплавы.

Самый тугоплавкий металл в мире — свойства, получение, применение

Определение «тугоплавкие металлы» не требует дополнительных пояснений в силу исчерпывающей информативности самого термина. Единственным нюансом остается пороговая температура плавления, после которой вещество можно считать тугоплавким.

Где применяется вольфрам?

Широко используют соединения вольфрама. Их применяют в машиностроительной и горнодобывающей промышленностях, для бурения скважин. Из данного металла благодаря его высокой прочности и твердости изготавливают детали двигателей летательных аппаратов, нити накаливания, артиллерийские снаряды, сверхскоростные роторы гироскопов, пули и т.д. Также вольфрам успешно применяется как электрод при аргонно-дуговой сварке. Не обходятся и такие отрасли промышленности без соединений вольфрама – текстильная, лакокрасочная.

Определение

Большинство определений термина тугоплавкие металлы

определяют их как металлы имеющие высокие температуры плавления. По этому определению, необходимо, чтобы металлы имели температуру плавления выше 4,000°F (2,200°C ). Это необходимо для их определения как тугоплавких металлов.

Пять элементов — ниобий, молибден, тантал, вольфрам и рений входят в этот список как основные, в то время как более широкое определение этих металлов позволяет включить в этот список ещё и элементы имеющие температуру плавления 2123 K (1850 °C) — титан, ванадий, хром, цирконий, гафний, рутений и осмий.

Трансурановые элементы (которые находятся за ураном, все изотопы которых нестабильны и на земле их найти очень трудно) никогда не будут относиться к тугоплавким металлам.

Сравнительная таблица степени тугоплавкости чистых металлов

Следует отметить, что тугоплавкие материалы не ограничиваются исключительно металлами. К этой категории относится ряд соединений – сплавы и легированные металлы, разработанных, чтобы улучшить определенные характеристики исходного материала.

Относительно чистых элементов, можно привести наглядную таблицу степени их температурной устойчивости. Возглавляет ее самый тугоплавкий металл, известный на сегодня, – вольфрам с температурой плавления 3422 0С. Такая осторожная формулировка связана с попытками выделить металлы, обладающие порогом расплава, превосходящим вольфрам.

Поэтому вопрос, какой металл самый тугоплавкий, может в будущем получить совсем иное определение.

Пороговые величины остальных соединений приведены ниже:

- рений 3186;

- осмий 3027;

- тантал 3014;

- молибден 2623;

- ниобий 2477;

- иридий 2446;

- рутений 2334;

- гафний 2233;

- родий 1964;

- ванадий 1910;

- хром 1907;

- цирконий 1855;

- титан 1668.

Остается добавить еще один интересный факт, касающийся физических свойств жапропрочных элементов. Температура плавления некоторых из них чувствительная к чистоте материала. Ярким примером этому выступает хром, температура плавления которого может варьироваться от 1513 до 1920 0С, в зависимости от химического состава примесей. Поэтому, данные интернет пространства часто разнятся точными цифрами, однако качественная составляющая от этого не страдает.

Хром в чистом виде

Свойства самых тугоплавких металлов

Так самый тугоплавкий металл в мире (вольфрам) обычно легируется рением, торием, никелем при участии меди и/или железа. Первый делает сплав более коррозионстойким, второй — более надежным, а третий — придает небывалую плотность

Следует обратить внимание, что во всех сплавах вольфрама содержится не более 4/5

Из-за того, что вольфрам одновременно и твердый, и тугоплавкий его обычно применяют в электроснабжении, строении приборов, изготовлении оружия, снарядов, боеголовок и ракет. Более плотные сплавы (на базе никеля) применяют для производства клюшек для игры в гольф. Вольфрам образует и так называемые псевдосплавы. Дело в том, что в них металл не легируется, а наполняется жидким серебром или медью.

За счет разницы в температурах расплава получаются лучшие тепло и электропроводные свойства.

Это дает возможность использовать его для изготовления форм для литья цинковых деталей. Особое направления использования молибдена — в качестве легирующего элемента в стальных сплавах. Сплавы сталь+молибден обладают хорошей износостойкостью и невысокими показателями трения.

Сталь+молибден применяют в для изготовления труб, трубных конструкций, автомобиле и машиностроении.

Как получают вольфрам?

В природе чистый вольфрам не встречается. Он входит в состав горных пород в виде триоксида, а также вольфрамитов железа, марганца и кальция, реже меди или свинца. По оценкам ученых содержание вольфрама в земной коре в среднем составляет 1,3 грамма на одну тонну. Это достаточно редкий элемент по сравнению с другими видами металлов. Содержание вольфрама в руде после добычи обычно не превышает 2%. Поэтому добытое сырье отправляется на обогатительные фабрики, где методом магнитной или электростатической сепарации массовая доля металла доводится до отметки 55-60%.

Процесс его получения разделяется на технологические этапы. На первом этапе выделяют чистый триоксид из добытой руды. Для этого используют метод термического разложения. При температурах от 500 до 800 градусов по Цельсию все лишние элементы расплавляются, а тугоплавкий вольфрам в виде оксида легко можно собрать из расплава. На выходе получается сырье с содержанием оксида шестивалентного вольфрама на уровне 99%.

Полученное соединение тщательно измельчают и проводят восстановительную реакцию в присутствии водорода при температуре 700 градусов по Цельсию. Это позволяет выделить чистый металл в виде порошка. Далее его спрессовывают под высоким давлением и спекают в водородной среде при температурах 1200-1300 градусов по Цельсию. После этого полученная масса отправляется в электрическую плавильную печь, где под воздействием тока нагревается до температуры свыше 3000 градусов. Так вольфрам переходит в расплавленное состояние.

Для окончательной очистки от примесей и получения монокристаллической структурной решетки используется метод зонной плавки. Он подразумевает, что в определенный момент времени расплавленной находится только некоторая зона из общей площади металла. Постепенно двигаясь, эта зона перераспределяет примеси, в результате чего в конечном итоге они скапливаются в одном месте и их легко можно удалить из структуры сплава.

Готовый вольфрам поступает на склад в виде штабиков или слитков, предназначенных для последующего производства нужной продукции. Для получения сплавов вольфрама все составные элементы измельчают и смешивают в виде порошка в необходимых пропорциях. Далее производится спекание и плавка в электрической печи.

Технологии производства

Высокие температуры плавления предопределяют порошковую металлургию основным способом получения конечной продукции.

Обычно вопрос о том, какие металлы – тугоплавкие, решается тем, к какой из трёх категорий они относятся:

- Твёрдые сплавы;

- Оксидные или карбидные дисперсно-упрочненные материалы;

- Материалы с легированными свойствами.

Так, все продукты на основе вольфрама и большая часть молибденовых продуктов перерабатываются с помощью порошковой металлургии, поскольку из-за высокой температуры плавления, они не могут быть произведены методом распыления. Таким образом, процессы химического восстановления и электролиз – единственные практические методы.

Порошки, полученные электролитическим способом из водных электролитов или в расплавленном состоянии, имеют высокую чистоту и активны во время спекания. Однако у них есть следующие недостатки:

- Для удаления из электролита остаточных примесей необходима очистка;

- Процесс часто является дорогостоящим, потребляя много электроэнергии из-за низкого КПД по току;

- Процесс ограничен производством чистых металлических порошков, так как этим методом невозможно производить порошки сплавов.

Восстановителями, используемыми в большинстве процессов, являются углерод и водород – в их элементарной форме, либо в виде газообразных соединений или смесей (углеводородов, крекинг-аммиака или монооксида углерода).

Ещё недавно для производства молибдена и его сплавы применялось вакуумное литьё, однако в современных производствах и здесь используется порошковая металлургия. Эффективность восстановления металлического порошка зависит от:

- Требуемой энергии активации;

- Химического состава и степени дисперсности металлопорошка;

- Скорости потока восстанавливающего газа – водорода.

Порошковая металлургия – единственный путь производства сплавов, компонентами которых являются тугоплавкие металлы, в том числе, и на уровне нанопорошков. Среди различных методов, исследуемых для производства тугоплавких наносплавов – традиционный путь реакции газ-твердое тело, реализация которого позволяет производить наноструктурированные порошки в значительных количествах и с широкими возможностями обеспечения качества.

Важно подчеркнуть, что высокотемпературные технологии порошковой металлургии позволяют изготавливать материалы по индивидуальному заказу. Правильно подобрав исходный материал, можно соответствующим образом контролировать состав конечного продукта.. Третий способ – использование 3D-печати

Это активно развивающаяся технология, которая идеально подходит для производства легких, высокостабильных компонентов из вольфрама, молибдена, ниобия, тантала и их сплавов со сложной геометрической структурой.

Третий способ – использование 3D-печати. Это активно развивающаяся технология, которая идеально подходит для производства легких, высокостабильных компонентов из вольфрама, молибдена, ниобия, тантала и их сплавов со сложной геометрической структурой.

Нанопорошки тугоплавких металлов получают следующими способами:

- Селективным лазерным спеканием.

- Селективным лазерным плавлением.

- Электронно-лучевым плавлением.

- Прямым осаждением.

- Быстрым прототипированием.

Ниобий и его сплавы

Nb, или ниобий, — при обычных условиях серебристо-белый блестящий металл. Он также является тугоплавким, поскольку температура перехода в жидкое состояние для него составляет 2477 оС. Именно это качество, а также сочетание низкой химической активности и сверхпроводимости позволяет ниобию становиться все более популярным в практической деятельности человека с каждым годом. Сегодня этот металл используется в таких отраслях, как:

- ракетостроение;

- авиационная и космическая промышленность;

- атомная энергетика;

- химическое аппаратостроение;

- радиотехника.

Этот металл сохраняет свои физические свойства даже при очень низких температурах. Изделия на его основе отличаются коррозионной устойчивостью, жаростойкостью, прочностью, отличной проводимостью.

Этот металл добавляют к алюминиевым материалам для повышения химической стойкости. Из него изготовляют катоды и аноды, им легируют цветные сплавы. Даже монеты в некоторых странах делают с содержанием ниобия.

Список и характеристики тугоплавких металлов

Тугоплавкость характеризуется повышенным значением температуры перехода из твердого состояния в жидкую фазу. Металлы, плавление которых осуществляется при 1875 ºC и выше, относят к группе тугоплавких металлов. По порядку возрастания температуры плавки сюда входят следующие их виды:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- Рений

- Ниобий.

Современное производство по количеству месторождений и уровню добычи удовлетворяют только вольфрам, молибден, ванадий и хром. Рутений, иридий, родий и осмий встречаются в естественных условиях довольно редко. Их годовое производство не превышает 1,6 тонны.

Жаропрочные металлы обладают следующими основными недостатками:

- Повышенная хладноломкость. Особенно она выражена у вольфрама, молибдена и хрома. Температура перехода у металла от вязкого состояния к хрупкому чуть выше 100 ºC, что создает неудобства при их обработке давлением.

- Неустойчивость к окислению. Из-за этого при температуре свыше 1000 ºC тугоплавкие металлы применяются только с предварительным нанесением на их поверхность гальванических покрытий. Хром наиболее устойчив к процессам окисления, но как тугоплавкий металл он имеет самую низкую температуру плавления.

К наиболее перспективным тугоплавким металлам относят ниобий и молибден. Это связано с их распространённостью в природе, а, следовательно, и низкой стоимостью в сравнении с другими элементами данной группы.

Помимо этого, ниобий зарекомендовал себя как металл с относительно низкой плотностью, повышенной технологичностью и довольно высокой тугоплавкостью. Молибден ценен, в первую очередь, своей удельной прочностью и жаростойкостью.