Правила внешнего и технического осмотра

Любую проверку качества трубопровода начинают проведением внешнего осмотра. Он бывает не только чисто визуальным, но и предполагает использование измерительных и других видов технических инструментов. Это позволит выявить проблемы во внешних факторах, соответствие текущего состояния нормативам и требованиям законодательства.

Видео

Раздел II Урок №5. Проведение контроля.

Watch this video on YouTube

Watch this video on YouTube

Геометрические размеры не определить без линейки и штангенциркуля. Хорошее освещение сделает проверки более эффективными. Как и использование лупы, поддерживающей увеличение в 8-10 раз.

Принцип дефектоскопии

Диагностика сварных соединений включает разные методы исследований, основанных на физических свойствах металлов, структурных превращениях на границе фазового перехода. На исследуемые участки воздействуют радиоволнами, ультразвуком, магнитным электростатическим полем, красителями. Разнородные структуры по-разному воспринимают воздействие. Принципы выявления дефектов подбирают под металл. К примеру, немагнитящиеся легированные стали, цветные металлы нельзя проверить в магнитном поле. Эхолокация неэффективна для крупнозернистых структур.

Дефектоскопией сварных соединений называют комплекс методов контроля качества визуально или с использованием специальной аппаратуры для выявления дефекта. Принцип дефектоскопов, методика диагностики утверждаются стандартами. По результатам дефектоскопии определяется прочность (эксплуатационная надежность) сварных швов после завершения работы.

Капиллярный

Относится к методам неразрушающего контроля и основан на капиллярном проникновении индикаторной жидкости в капилляры поверхностного слоя материала контрольного объекта с целью ее выявления.

Цель:

- обнаружение поверхностных и сквозных дефектов;

- определение протяженности трещин, расположения дефектов, ориентации по поверхности образца.

Капиллярный способ позволяет контролировать изделия любой формы и размера из металлов и их сплавов, пластмасс, керамики, стекла. Различают:

- основные способы контроля, основанные на использовании капиллярных явлений;

- комбинированные, включающие сочетание нескольких методов неразрушающего контроля, различных по их физической сущности, один из которых – капиллярный.

Используемое оборудование:

- дефектоскоп капиллярный;

- прибор контроля;

- вспомогательные средства;

- дефектоскопический ультрафиолетовый облучатель;

- дефектоскопические материалы.

Перед проведением исследования проводится предварительная очистка поверхностей и полостей контрольного образца.

Проверка швов на герметичность

Метод применяется для сварных изделий, предназначенных для хранения и транспортировки жидкостей и газов. Способы проверки:

- аммиаком;

- керосином;

- пневматические и гидравлические испытания;

- вакуумирование.

Явление капиллярности (поднятие жидкости при определенных условиях по капиллярным трубкам) лежит в основе испытания керосином. Под капиллярными трубками в сварных швах подразумеваются поры и трещины. Наличие дефектов определяется по желтым пятнам, проявляющимся на меловом или каолиновом покрытии сварного шва.

https://youtube.com/watch?v=7mXdbEoPx3o

Пневматические испытания

Этим способом проверяются трубопроводы и емкости, работающие под давлением.

Для герметизации малогабаритных сосудов используют заглушки. В сосуд под давлением, на 10-20% превышающим рабочее, подается инертный газ или азот. Сосуд погружается в емкость с водой. Дефектные места обнаруживаются по выходящим пузырькам воздуха.

Крупногабаритные сосуды герметизируют и наполняют газом повышенного давления. На сварные швы наносят мыльный раствор. Появление на поверхности шва пузырьков указывает на наличие дефектов.

Гидравлические исследования

Применяется для проверки на прочность и плотность сварных швов в водопроводах, газопроводах, котлах и сварных изделиях, работающих под давлением.

Перед испытанием контрольную емкость герметизируют заглушкой и заполняют с помощью насоса водой под избыточным контрольным давлением, превышающим рабочие цифры в полтора-два раза. В течение периода, заданного техническими условиями, делается выдержка, затем давление снижается до рабочего. Околошовная зона (15-20 мм от шва) простукивается специальным молотком.

Участки с обнаруженной течью помечаются и завариваются после слива воды. Проводится повторный контроль.

Вакуумирование используется при невозможности пневматического или гидравлического контроля. Суть метода – создание вакуума и обнаружение проникания воздуха через дефекты. Для контроля применяется вакуумная камера. Проверяемый участок образца смазывается мыльным раствором. В неплотностях сварного соединения образуются мыльные пузырьки.

Это интересно: Недорогой сварочный инверторный аппарат Ресанта САИ 250: разбираемся по пунктам

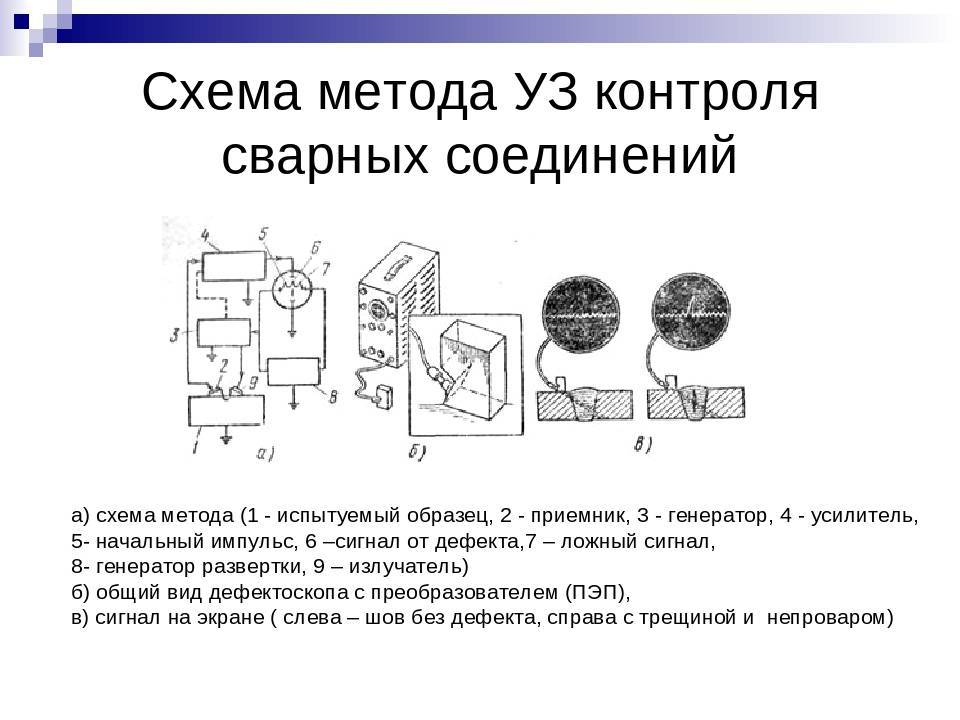

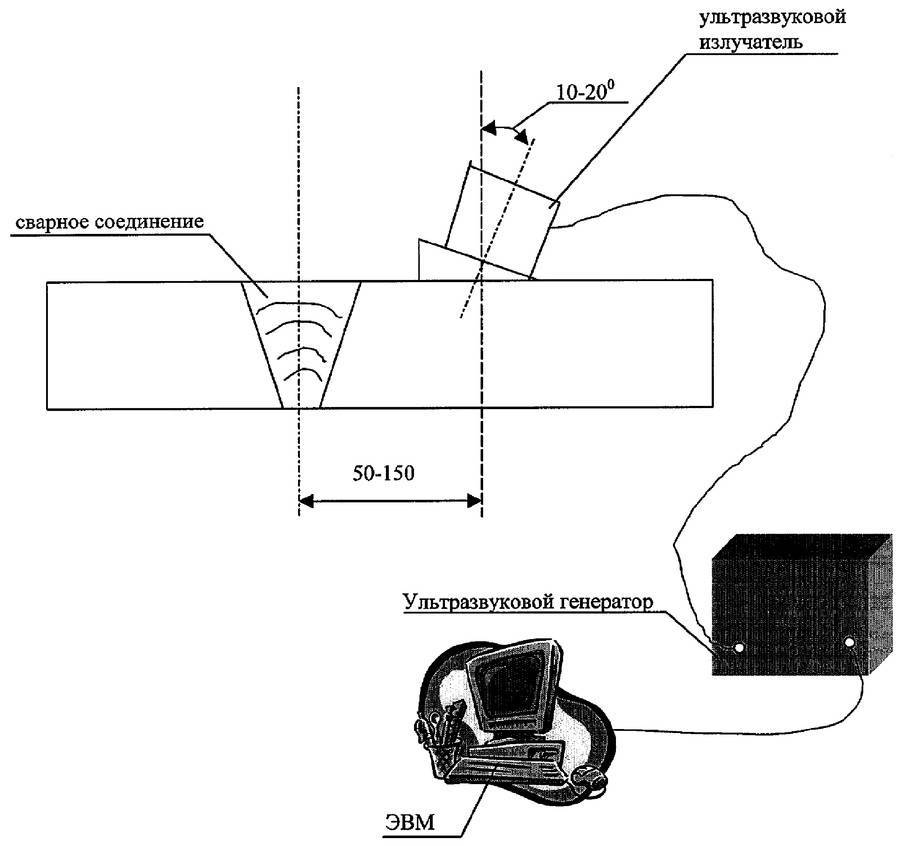

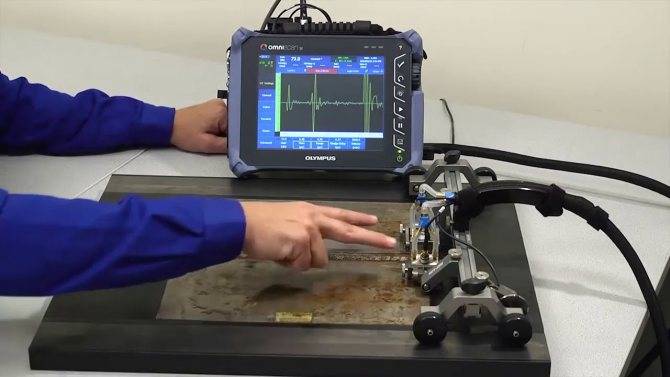

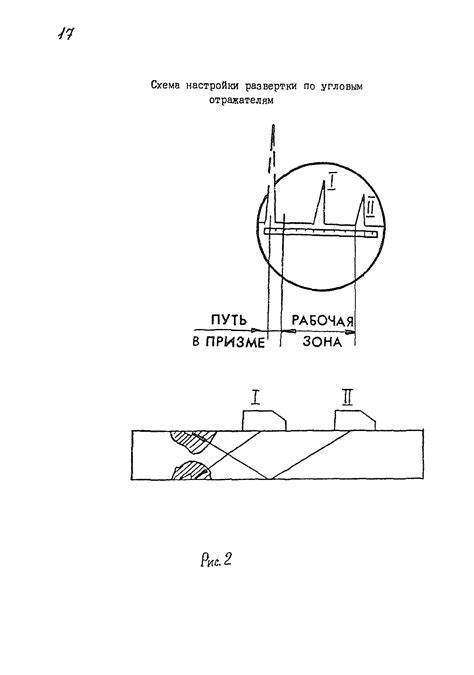

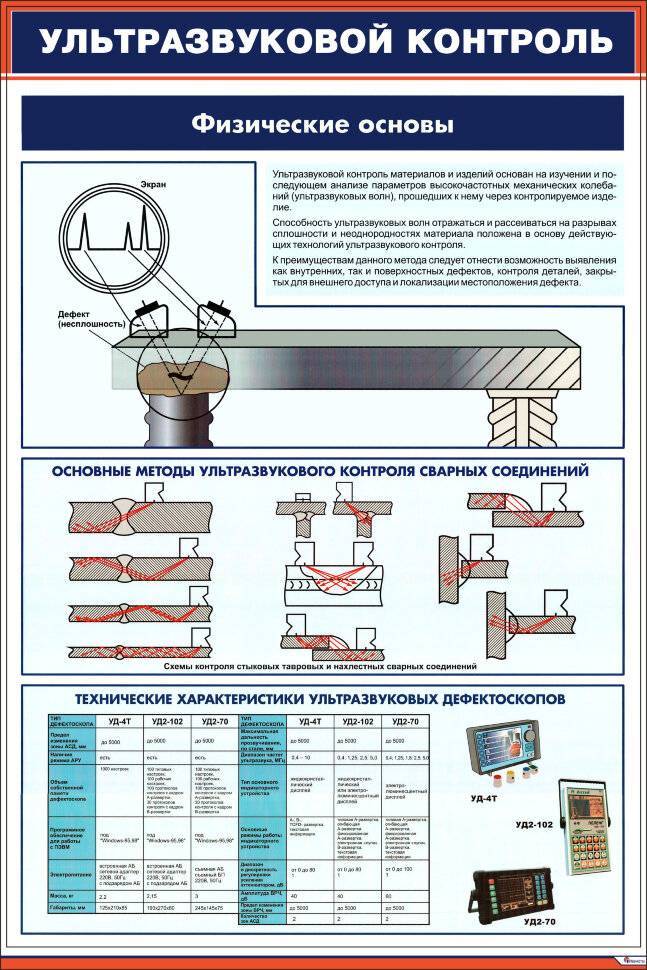

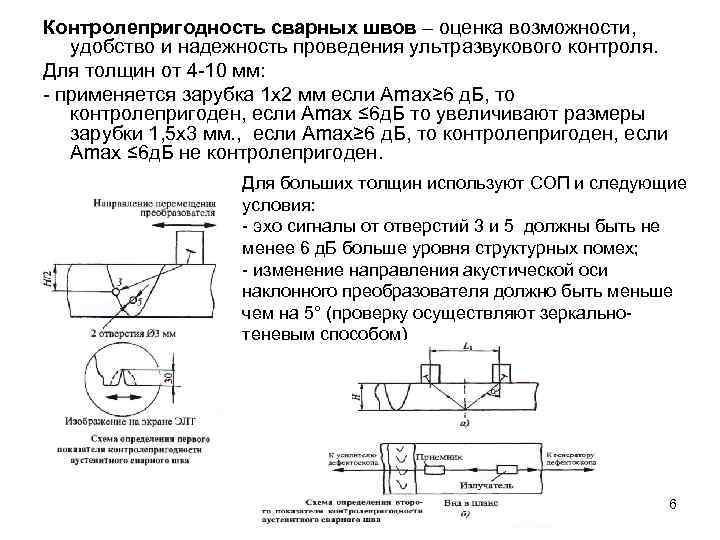

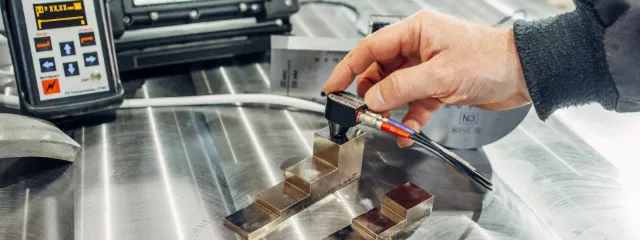

Технология проведения ультразвукового контроля

Технология

Технология

акустического контроля сварки зависит от типа сварного соединения и от требований,

предъявляемых к качеству изделия. Технологию проведения акустического контроля

можно условно разделить на несколько основных этапов:

1. Контроль сварного соединения внешним осмотром

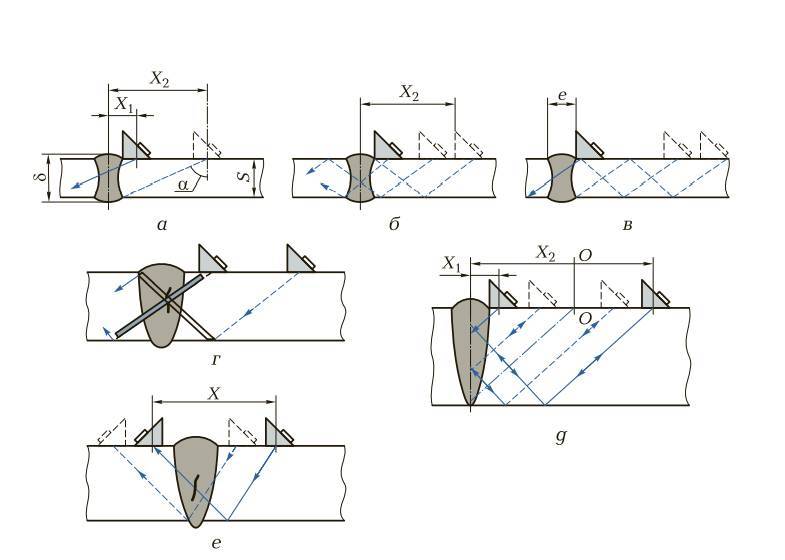

2. Выбор метода контроля и типа преобразователя

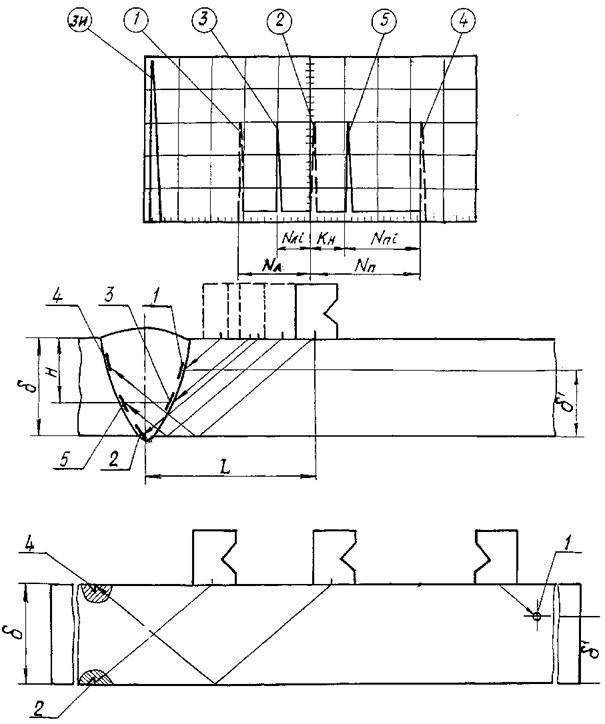

3. Определение границ перемещения преобразователя

4. Подготовка поверхности сварного соединения для контроля

5. Размещение, включение, проверку работоспособности приборов и оборудования

для контроля, их настройка

6. Прозвучивание металла сварного шва и зоны термического влияния

7. Оформление данных, полученных при контроле

8. Определение качества сварки, исходя из результатов контроля

9. Оценка качества сварки на соответствие требованиям, предъявляемым к металлоконструкции.

При

При

внешнем осмотре сварного соединения устанавливают толщину свариваемого металла,

тип соединения, размеры сварного шва (величину усиления или размер катета) и

устанавливают наличие или отсутствие внешних сварных дефектов. Недопустимые

дефекты необходимо устранить.

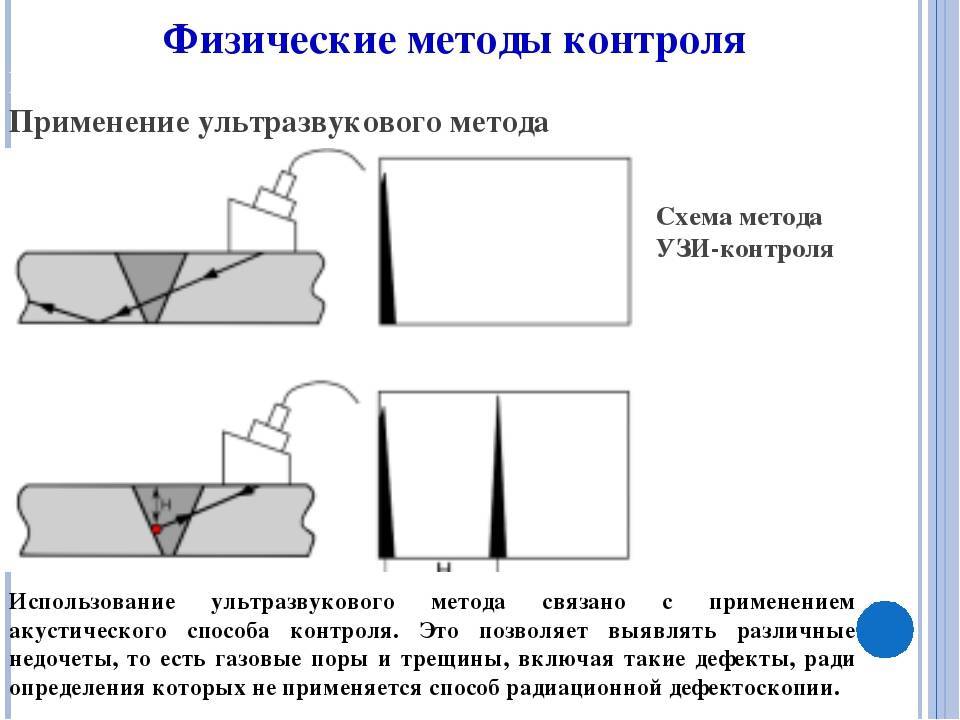

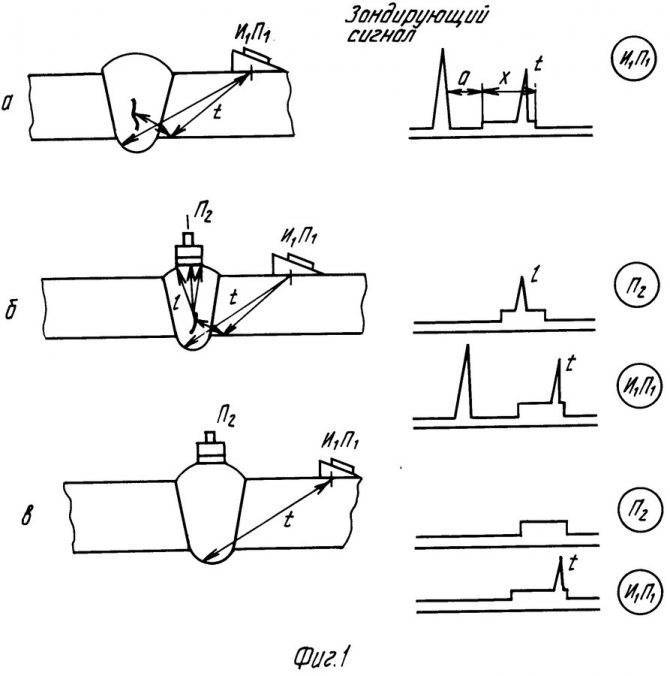

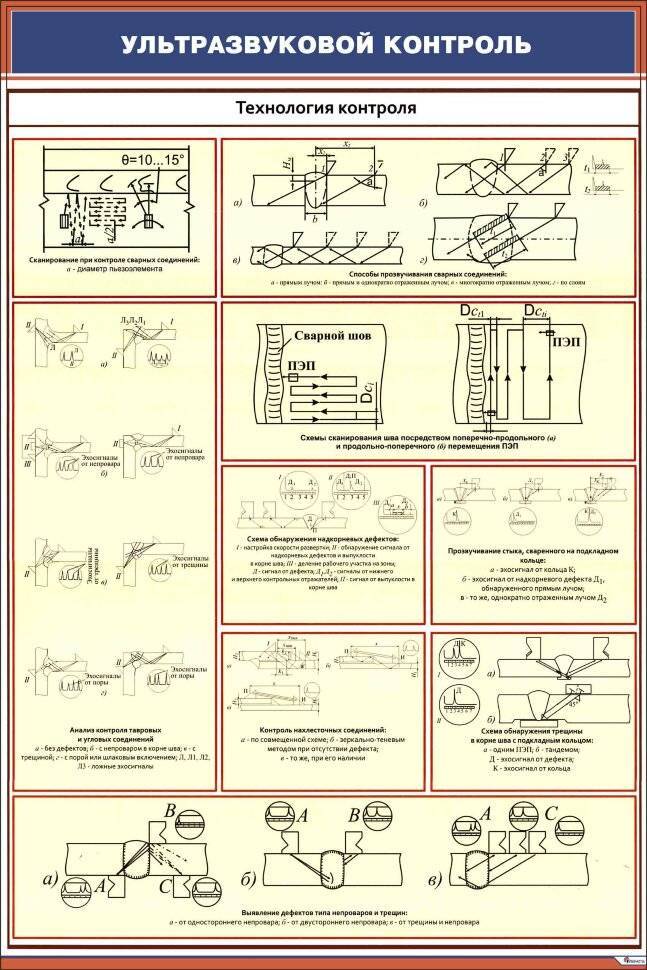

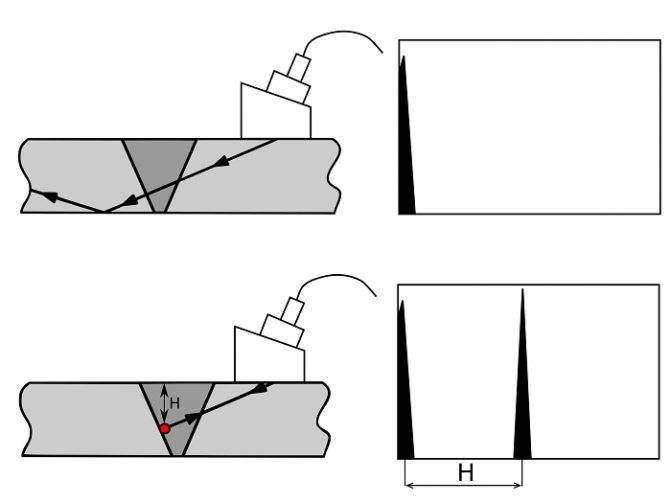

Контролируя сварное соединение, преобразователем совершают продольно-поперечные

движения вдоль сварного шва, а также, одновременно с этим, вращательные движения,

см. рисунок слева.

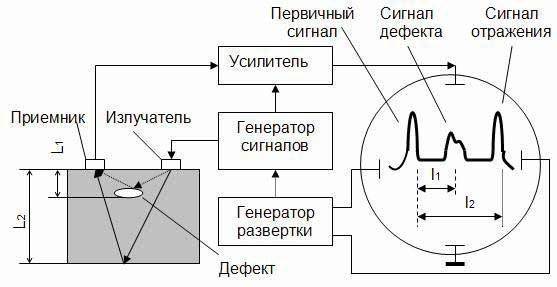

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

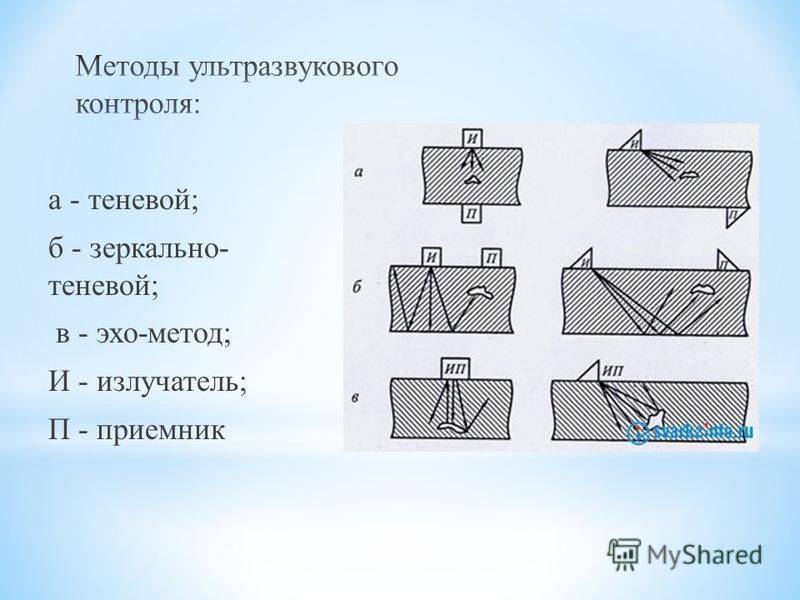

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Обучение и аттестация специалистов по ультразвуковому методу контроля

Пройти подготовку и аттестацию на дефектоскописта УЗК можно в специализированных научно-учебных центрах. Всего предусмотрено 3 квалификационных уровня – I, II и III. Продолжительность программы обучения обычно составляет 40–120 часов. В стандартный курс входят следующие дисциплины:

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода;

- блок по источникам ультразвуковых колебаний (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом);

- методы УЗК;

- технология проведения акустической дефектоскопии – сварных швов, основного металла и композитов;

- приборы и дополнительные принадлежности для УЗК.

Специалистов III уровня дополнительно обучают разработке методик проведения ультразвукового контроля. Изучаются типовые требования к их наполнению и оформлению.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Источник

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

ERW-pipe welding machine for field application — Оборудование для сварки и неразрушающего контроля.

Watch this video on YouTube

Watch this video on YouTube

Магнитнопорошковый метод

Магнитнопорошковый метод очень эффективен для обнаружения поверхностных или расположенных близко к поверхности пор и трещин. Он применяется только на материалах, способных намагничиваться. Перед проверкой требуется тщательно очистить поверхность. Используется жидкий аналог магнитного порошка или флюоресцентный магнитный порошок.

Металл подвергается воздействию сильного магнитного поля. На краях трещин и раковин поле концентрируется, что вызывает притягивание порошка. После прекращения действия магнитного поля вокруг каждой трещины или раковины наблюдается концентрация порошка. При применении флюоресцентного порошка для обнаружения концентраций место проверки следует осветить ультрафиолетовым светом.

Так как направление трещин неизвестно, проводят два тестирования. Первый раз линии магнитного поля направляются по возможности перпендикулярно шву, второй раз параллельно.

После обнаружения трещины вскрываются для исправления.

Магнитная дефектоскопия

Методы контроля качества сварных соединений включают в себя такой неразрушающий вид как магнитная дефектоскопия. Этот метод применяется для контроля изделий, имеющих ферромагнитный состав. Он поможет обнаружить неглубокие, но скрытые трещинки, а также инородные включения.

Когда нарушается целостность конструкции внутри нее, то появляется своеобразная «зона рассеяния». При этом на краях образуются полюса. На внешней поверхности сварного изделия напротив внутренней зоны рассеяния происходит ее фиксация. Магнитные линии начинают огибать эту зону, и происходит ее четкое выделение. В этом месте происходит изменение плотности магнитного поля.

Магнитный контроль сварных швов основан на образовании магнитного поля, которое при проверке пронизывает сварное соединение. Для этого применяется особое оборудование. С помощью дефектоскопов имеется возможность обнаружения микроскопических трещин с размером их толщины до 0,001 мм. Суть метода состоит в том, что магнитный поток, путешествуя вдоль сварочного шва, при появлении на его пути дефекта обходит его. Это является следствием того, что магнитная проницаемость в этом месте гораздо меньше, чем магнитная проницаемость самого металла.

Для обнаружения продольных трещин применяется циркулярный вид намагничивания, для поперечных трещин — продольный. Также имеется комбинированный способ.

Контроль сварочных швов методом магнитной металлографии может осуществляться несколькими способами.

Магнитопорошковый

Проверка сварки производится с помощью магнитного порошка, который представляет собой совокупность мельчайших частичек намагниченного металла. В результате воздействия рассеяния магнитного поля эти частички меняют свое положение в пространстве.

Таким методом можно осуществлять контроль качества сварных соединений трубопроводов.

Как правило, ферромагнитный порошок представляет собой железо. Он может использоваться в следующих видах:

- сухой;

- водная эмульсия;

- маслянистая суспензия.

Процесс проверки заключается в том, что частицы порошка, на которые оказывают действие электромагнитные поля, перемещаются равномерно по поверхности. Когда они встречают на своем пути дефект, частицы порошка начинают скапливаться, образуя в таких местах своеобразные валики. Их форма и размер позволяют судить о соответствующих параметрах найденного дефекта.

Технологические операции для выполнения магнитопорошкового метода:

- Подготовка поверхности. Очищение ее от грязи, шлака, окалин, следов брызг, наплывов.

- Нанесение на поверхность проверяемого соединения порошка, эмульсии или суспензии.

- Осмотр и выявление участков, в которых имеются дефекты.

- Размагничивание поверхности.

Наиболее достоверные результаты можно получить при использовании сухого порошка. Чтобы правильно оценить чувствительность порошка пользуются контрольными образцами. Допускается использование различных видов дефектоскопов: стационарных, мобильных, переносных, передвижных.

Магнитографический

Магнитная дефектоскопия относится к неразрушающим видам проверки сварочных швов. Суть метода заключается в том, что происходит выявление магнитных потоков, которые появились в намагниченных изделиях при наличии дефектов.

Для осуществления этого метода производится намагничивание исследуемой поверхности вместе с прижатым к ней с помощью эластичной ленты магнитоносителем. Одновременно осуществляется запись процесса на магнитную ленту. Информация о магнитном рельефе с ленты считывается специальными устройствами, являющимися составными частями дефектоскопов.

Наиболее часто этот метод находит применение для контроля сварных соединений трубопроводов. Главное преимущество этого метода по сравнению с магнитопорошковым способом — более высокая производительность.

Индукционный контроль

Отличие этого метода от предыдущих — наличие индукционных катушек, с помощью которых происходит образование электродвижущей силы. Для фиксации сигнала индукционную катушку необходимо соединить с аппаратом, осуществляющим регистрацию. В качестве него могут использоваться гальванометр или сигнальная лампа.

Контроль осуществляется при перемещении сварного соединения вдоль индукционной катушки. Передвижение может быть также осуществлено движением дефектометра вдоль соединения. Когда наступит момент пересечения индукционной катушки с местом, в котором находится дефект, то вследствие изменения в этом месте магнитного потока появляется электродвижущая сила. Индукционный ток поступает на регистрационный прибор.

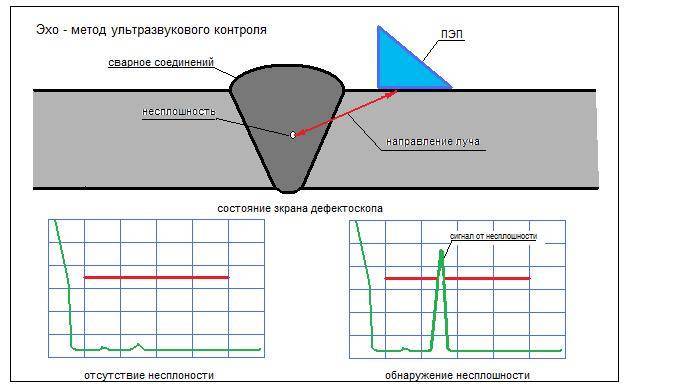

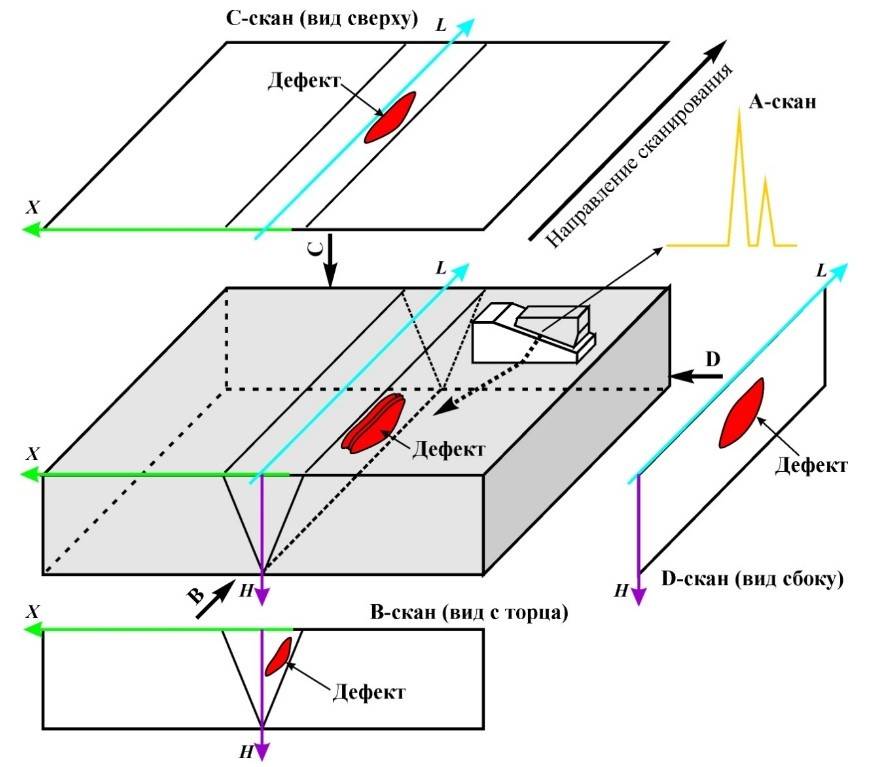

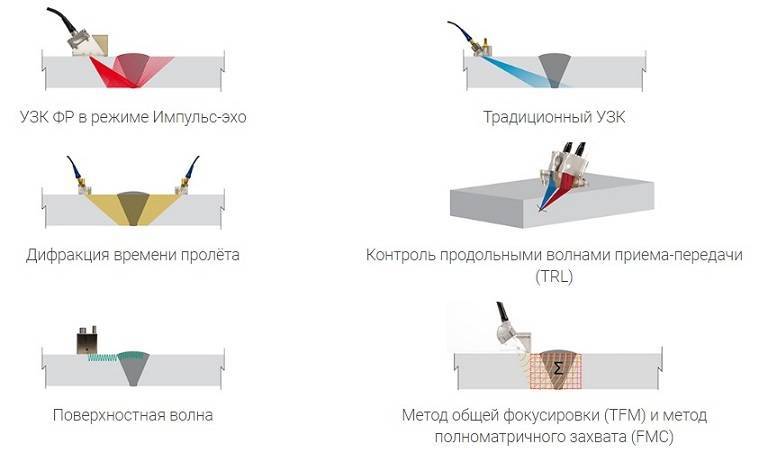

Виды ультразвукового контроля

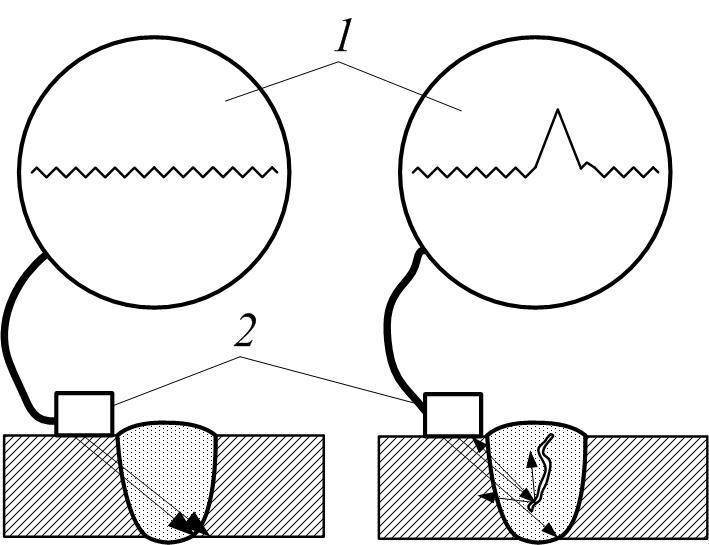

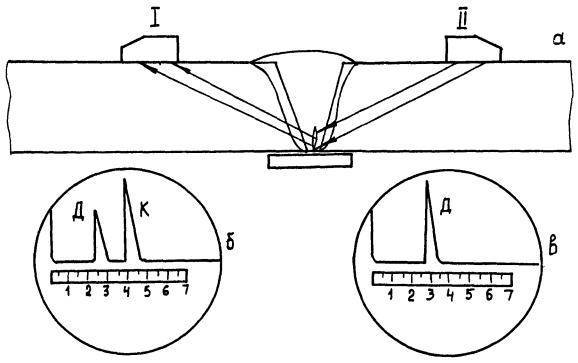

Операция контроля сварного шва позволяет определить расстояние до дефекта по временной шкале распространения отражения, размер амплитуды, ширины акустической волны.

Методы контроля

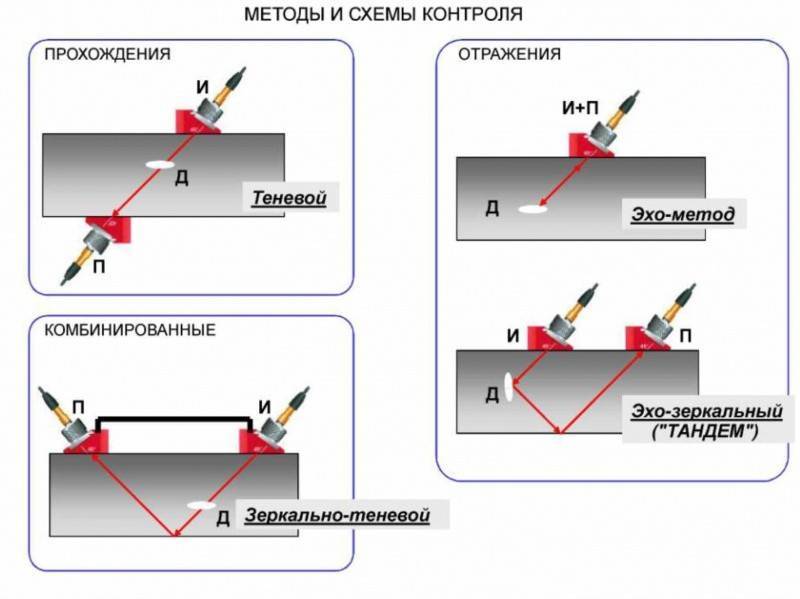

В настоящем времени существует несколько способов, которыми проводится ультразвуковой контроль, основанием служит ГОСТ-23829, основные отличия происходят в оценке, регистрации данных:

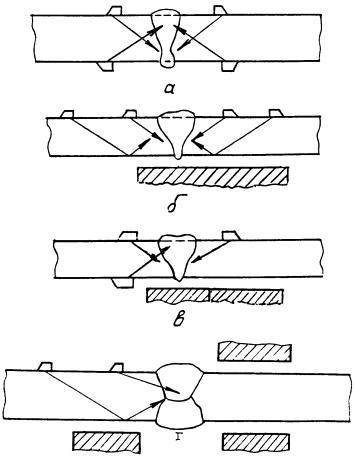

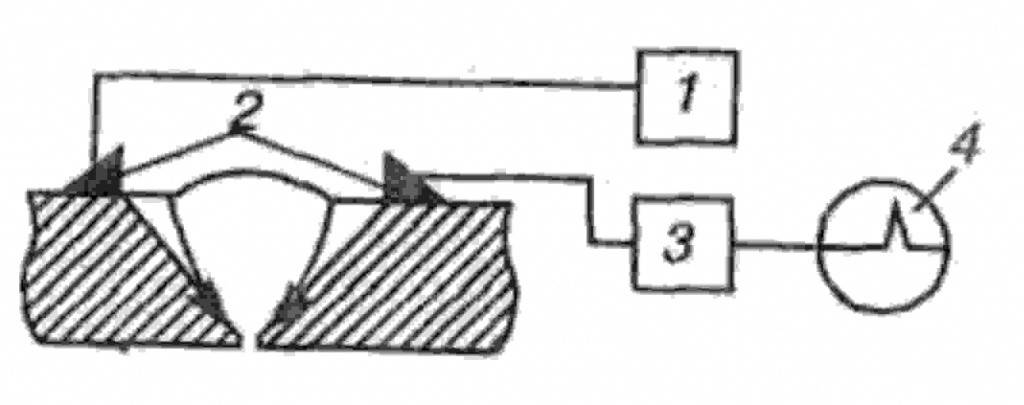

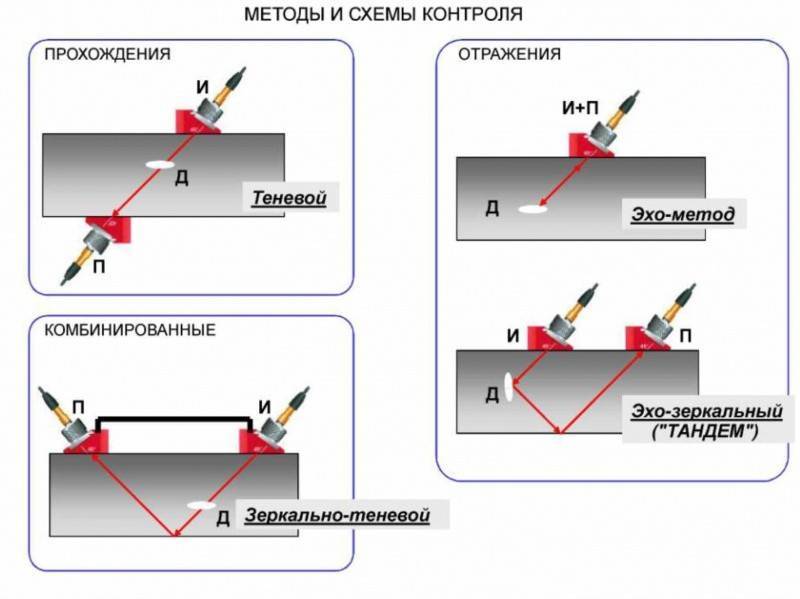

- Диагностика теневым методом производится с использованием двух инструментов, установленных по разные стороны материала. Предназначение первого – излучать волны, второго принимать. Устанавливаются по перпендикулярной плоскости исследуемого сварного соединения. Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком.

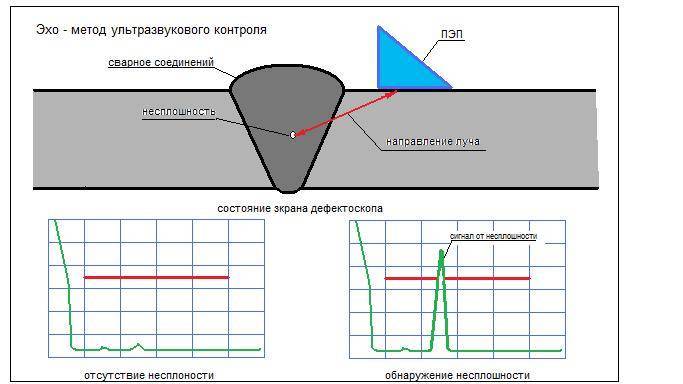

- Эхо — импульсный метод применяет один дефектоскоп, параметрами которого обусловлено направление, прем ультразвукового контроля. Технология отражения происходит путем отсвечивания отражения от участков с дефектами. Когда допускается прохождение волн напрямую, участок считается нормальным, если происходит отражение, возврат волны к дефектоскопу, это место помечается как дефект.

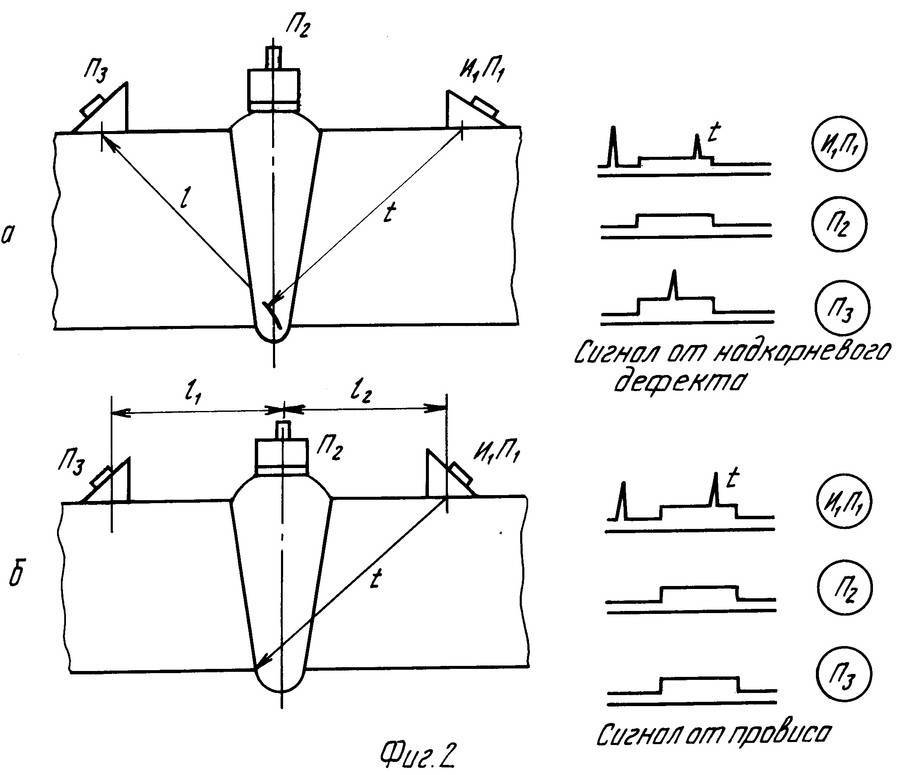

- В эхо — зеркальном методе используется такой же принцип работы, что и способом, приведенным выше. Отличительной особенностью является применение отражателя. Устанавливается оборудование под прямым углом, волны посылаются к материалу, в случае наличия повреждений отражаются на приемник. Данный тип проверки зачастую используют при поиске трещин, других вертикальных дефектов.

- Симбиоз зеркального и теневого метода контроля использует два прибора. Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект.

- В основе дельта метода ультразвукового контроля происходит излучение дефектом направленных отражений внутрь сварного шва. Волны разделяются на подкатегории зеркальных, трансформируемых, продольных и поперечных, приемником удается поймать не все типа волн. Метод не славится популярностью, т.к. требует настройки оборудования, продолжительной расшифровки результатов. Также при контроле дельта методом предъявляются жесткие требования по качеству очистки сварного соединения.

Наиболее популярными являются теневой и эхо – импульсный методы, остальные реже ввиду требуемой настройки оборудования и неудобного использования инструментов.

Проверке подвергаются следующие объекты:

- сосуды под давлением;

- аппараты высокого давления;

- трубопроводы;

- сварные швы;

- пайки, склейки;

- поковки, листовой прокат из металла и других материалов.

Преподаватели нашего центра разработали программы обучения для каждой отдельной категории будущих дефектоскопистов. В ходе курса вы получите как теоретический, так и практический опыт.

Наш учебный центр проводит основное образование по второму разряду. Если у вас есть сертификат о прохождении данного курса, и вы желаете повысить квалификацию до 3, 4, 5 или 6 разрядов, тогда записывайтесь на соответствующие курсы.

Курс обучения на дефектоскописта УЗК длится около 256 часов. Стоимость курса – более чем доступная. С актуальными ценами вас ознакомит менеджер.

Вы также можете записаться на курс дистанционного обучения на дефектоскописта. Вы сможете выбрать любое удобное для вас время, не прерывая рабочий процесс. Обучение проходит через онлайн-платформу, где вы будете проходить теорию и выполнять практику. Все учебные материалы будут предоставлены.

После обучения специалист будет соответствовать нижеперечисленным требованиям. Он будет:

- понимать основные принципы работы ультразвуковых дефектоскопов;

- обладать знаниями и практическими навыками в металловедении;

- определять типы сварных швов и определять дефекты;

- настраивать и готовить оборудование к работе;

- понимать теории распространения звуковых волн в упругой среде;

- устанавливать максимально подходящую методику ультразвукового контроля;

- расшифровать показания измерительно-контролирующих приборов и корректно отображать дефекты в соответствии с полученными параметрами;

- знать нормы и регламентирующие показатели;

- исследовать измеренные данные и анализировать результаты дефектоскопии;

- вести требуемую документацию.

После прохождения обучения на профессию — дефектоскопист вам будет выдан сертификат, подтверждающий успешное окончание программы, который позволяет работать по данной специальности в любой соответствующей организации.

Для работы на опасных объектах (ОПО) в нашем Экзаменационном центре вы можете получить II уровень квалификации.

Неразрушающий контроль на ОПО проводится на следующих объектах промышленности:

- горной;

- угольной;

- нефтегазовой;

- химической;

- оборудование под избыточным давлением;

- металлургической;

- ж/д транспорта;

- хранения и обработки зерна д.р.

Отправить заявку

Перейти в каталог

Сущность метода ультразвуковой дефектоскопии сварных швов

Суть состоит в способности колебаний с высокой частотой проникать в металлическую среду и отражаться от разного рода дефектов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.

Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

По каким принципам проводится неразрушающий контроль качества?

Всего существует два метода, на основании которых проводится контроль качества сварных соединений трубопроводов.

- Когда целостность соединения не нарушают.

- С нарушениями.

Это нужно для того, чтобы обезопасить конструкцию ещё до того, как начнётся непосредственная эксплуатация. В свою очередь, существуют свои методы для проведения неразрушающей оценки качества.

- По проницаемости.

- Магнитный, рентгенографический контроль.

- Метод с применением ультразвука.

- Капиллярная, радиационная дефектоскопия.

- Измерения и проведения внешнего осмотра.

Что касается разрушающих методов, то их проводят на образцах изделия, которые уже вырезаны из своей первоначальной позиции.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

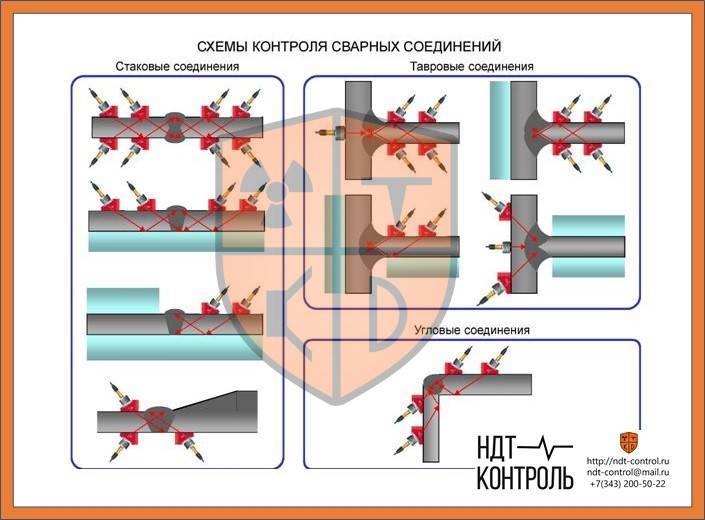

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

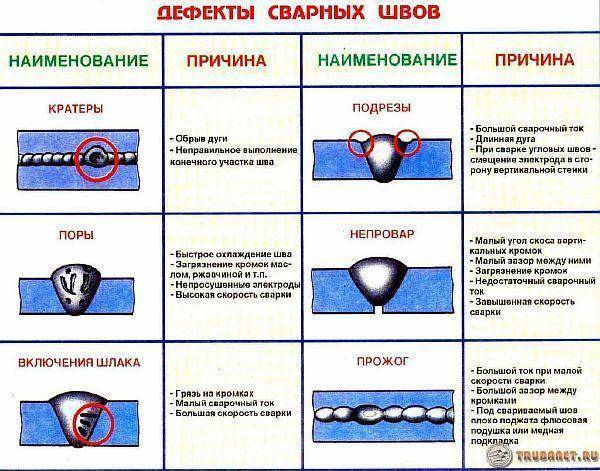

Дефекты сварных швов и причины их образования

Сваривание деталей сопровождается протеканием множества физических процессов и химических реакций. Воздействие электрической дуги вызывает плавление основного (свариваемых деталей) и присадочного (электрода, проволоки) металлов. В процессе их кристаллизации образуется сварной шов и зона сплавления с литой структурой. Также происходит нагрев участков свариваемых деталей выше температуры рекристаллизации. Около шва образуется зона термического влияния (ЗТВ), которой происходят структурные изменения. В зависимости от среды, в которой происходит сваривание деталей, с различной интенсивностью окисляется металл и образуется шлак.

В металле шва, зоны сплавления и ЗТВ в процессе сварки образуются различные дефекты, из-за которых снижается прочность и герметичность соединения. Это снижет надежность изделия или делает его эксплуатацию невозможной.

Все дефекты сварных соединений можно разбить на две группы в зависимости от причин их образования:

- возникающие в результате термического воздействия, кристаллизации, остывания, структурных изменений;

- вызванные применением неподходящих сварочных материалов и оборудования, нарушением технологий сборки конструкции и режимов термообработки.

Их классифицируют также по другим признакам:

- по месту залегания (наружные и внутренние);

- по способу обнаружения (зрительно или аппаратными средствами).

Чаще всего в сварных швах встречаются следующие виды дефектов.