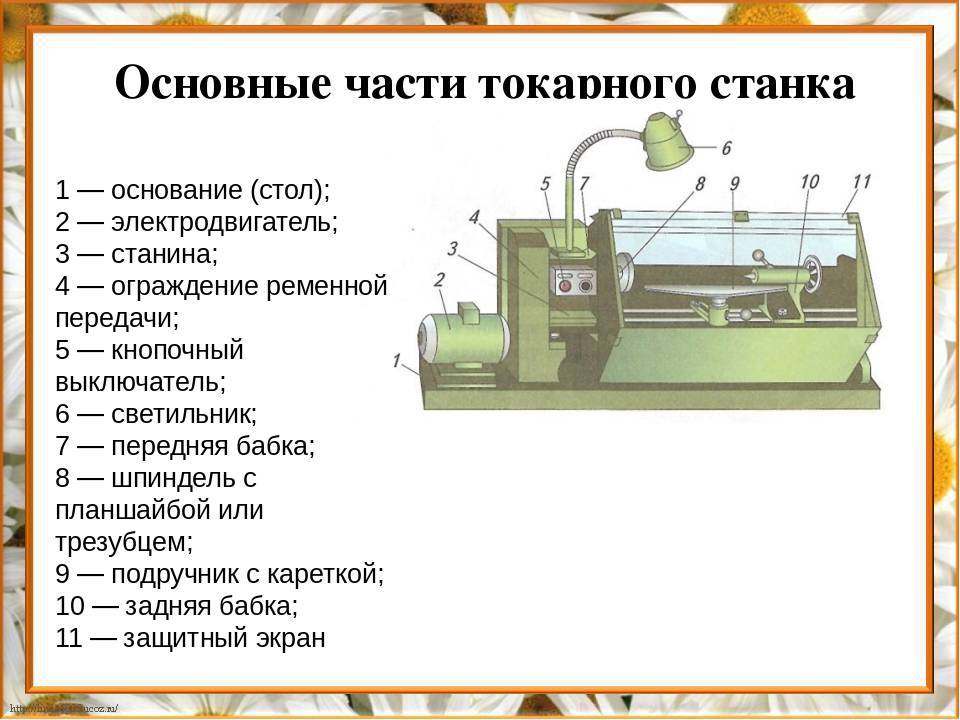

Назначение токарных мини-станков

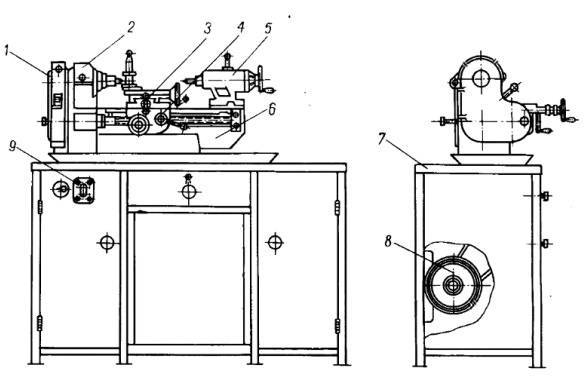

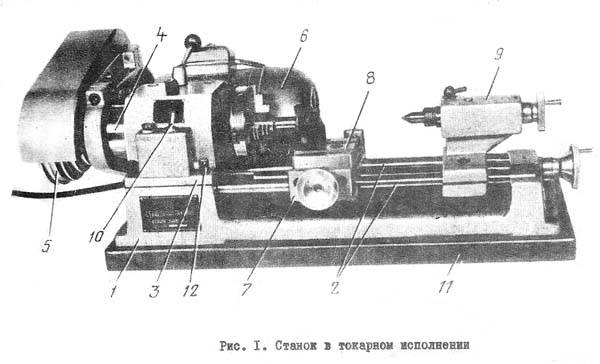

По сути, мини-станок — это уменьшенная копия более крупного заводского оборудования.

Она подходит для работы с относительно небольшими заготовками, в основном с телами вращения: к таким относятся детали в виде сфер, цилиндров, конусов и так далее. Можно с помощью такого станка и сверлить, вытачивать канавки, нарезать резьбу, подрезать торцы и многое другое. Подойдёт он и для выравнивания поверхности. Его удобно использовать при разнообразных видах работы, а качество зависит лишь от конкретной фирмы и модели.

Приобретя настольный токарный станок, установите его на специальной подставке или просто поставьте на рабочий стол. Однако он может сдвигаться и качаться при выполнении работы, поэтому для устойчивости рекомендуем прикрепить его к поверхности. Это необязательно делать, если у вас есть специальный поддон или рабочие детали небольшие.

Основная масса таких аппаратов используется мастерами в быту, в небольших автомастерских, а также для обучения школьников и студентов токарному делу — в школьных кабинетах труда или в цехах институтов технической направленности. Они славятся высокой функциональностью, при этом не занимая много места и не требуя особенного дополнительного оборудования. Для работы с большими объёмами деталей и в промышленном производстве они, как правило, не подходят.

Тем не менее и на крупных предприятиях возникает необходимость изготовления миниатюрных изделий — например, при производстве часовых механизмов. В таких случаях используются особо точные модели для серийного и мелкосерийного производства.

Управление токарным станком: как включить устройство и начать работу

Сперва необходимо установить заготовку в двух шпинделях и проверить надежность крепления. Если на большой скорости один из держателей вылетит из своего места, возможны тяжелые последствия, как для аппаратуры, так и для инженера. Второй этап – выбор и установка инструмента. При классических задачах используются резцы, иногда могут понадобится сверла или метчики (при сверлении отверстий и нанесении внутренней резьбы). В оборудовании, оснащенном ЧПУ обе эти операции часто выполняются автоматически. На полуавтоматах это делает оператор.

Дальнейшие действия могут быть различными в зависимости от типа машины.

На автомате:

- ● Разработать проект, ввести данные в систему управления.

- ● Включить токарный станок.

- ● Следить за правильным исполнением процедуры.

Для ручного производства:

- ● Произвести включение двигателя.

- ● С помощью коробки скоростей выбрать оптимальное число вращений в секунду.

- ● Ручками и колесом управлять за передвижением суппорта, срезая нужный размер верхнего слоя.

Также на разных этапах должен проводиться контрольный замер. Затем можно произвести шлифовку.

Плюсы и минусы металлообработки на станках с ЧПУ

Существующие в настоящее время технологии дают возможность оптимизации производства, увеличения качества изделий, а также роста мощности оборудования с ЧПУ.

Оно становится технологичнее, появляются новые преимущества его использования:

- Возросшая скорость обработки изделий. Оператор необходим только для запуска станка, нет необходимости в ручной перенастройке. Машина самостоятельно меняет режущие инструменты. Соответственно, происходит объединение нескольких действий. Делается все в один цикл, что значительно влияет на рост производительности.

- Скорость производства однотипных изделий одинаковая. Раньше на скорость работы оказывали влияния различные факторы, в том числе опыт работника. Оборудование с ЧПУ тратит на металлообработку одинаковых деталей такое же время, что удобно при планировании массового производства.

- Точность металлообработки. Правильно написанная программа дает возможность долгое время получать одинаковые изделия. Точность настолько высока, что не превышает микрона. Влияние человека на процесс металлообработки полностью исключается.

- Возможность производства сложных деталей. Станки с ЧПУ прекрасно справляются с деталями практически любой сложности. Поэтому данное оборудование используется при высокоточном авиационном производстве и в автомобилестроении. Примером может служить производство изделий с зеркальной симметрией. Для ручного изготовления это невероятно трудная задача, а для станков с ЧПУ нет.

- Сокращение персонала. Обслуживание автоматизированного оборудования требует небольшого количества профессиональных рабочих. На цех достаточно 2–4 человек, поскольку скорость их работы высока – они могут обслужить несколько станков за 12–15 минут.

- Возможность выстраивания автоматического конвейера. Если объединить несколько станков с ЧПУ, осуществляющих металлообработку, в производственную линию, то можно добиться полной автоматизации производства.

В настоящее время уже не требуется такой сложной подготовки персонала для работы с оборудованием. Несмотря на это, от подготовки оператора станков с ЧПУ зависит весь производственный процесс, в том числе и как поведет себя оборудование, каковы будут результаты его работы.

Любой технологический процесс имеет свои плюсы и минусы.

- стоимость оборудования и монтажа выше, чем у традиционной аппаратуры;

- появляются затраты на покупку программного обеспечения, а также на обучение и переквалификацию работников;

- необходима стабильность электропитания, поскольку перебои приведут к порче изделий;

- нельзя допускать ошибок в написании программ, поскольку это приведет к браку;

- все же небольшая скорость изготовления при массовом производстве, исчисляющемся сотнями тысяч штук;

- отходы производства при металлообработке, которых нет при 3D-печати или литье.

Когда производится металлообработка крупных партий изделий на станках с ЧПУ на заказ, не получится значительно снизить общие затраты и, соответственно, себестоимость каждой детали, что является недостатком такого оборудования. Его достоинства полностью раскрываются при производстве дорогостоящих изделий, когда к процессу и результату металлообработки предъявляются высокие требования по точности, а также механической прочности.

3 Описание шпинделя токарного станка

Шпиндель – это пустотелый стальной вал с отверстием конической формы. Данный узел агрегата по металлу считается самым главным (многие другие основные узлы станка созданы для обеспечения работы шпинделя). В нем имеется отверстие (коническое), предназначенное для монтажа разнообразных инструментов, оправок и переднего центра (чертеж токарного оборудования указывает, какие именно приспособления можно крепить в указанном отверстии).

На шпинделе предусмотрена резьба. На нее можно закрепить планшайбу на токарный станок по металлу либо патрон, который центрируется посредством буртика на шейке. На некоторых агрегатах на шпинделе есть еще и специальная канавка. При быстрой остановке шпинделя она исключает опасность не контролированного свертывания патрона. Чтобы узнать, есть такая канавка на той или иной токарной установке, следует тщательно изучить чертеж станка, где указываются все его основные и дополнительные части.

Исправность шпинделя и его правильное вращение являются ключевыми условиями для токарной обработки любой детали

Важно добиться того, чтобы этот узел не имел в радиальном и осевом направлении в подшипниках ни малейшего люфта, а также слабины. В тех случаях, когда возникают указанные негативные явления, резцедержатель и инструмент в нем начинают дрожать, что приводит к ухудшению качества обработки

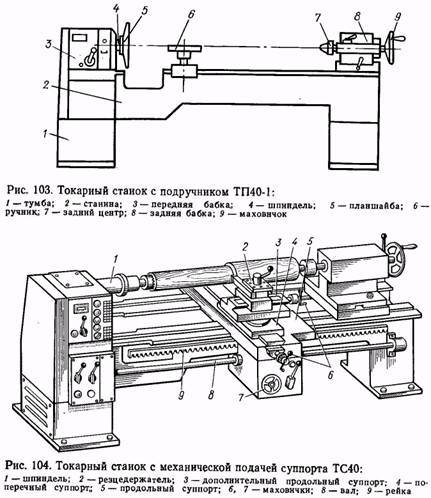

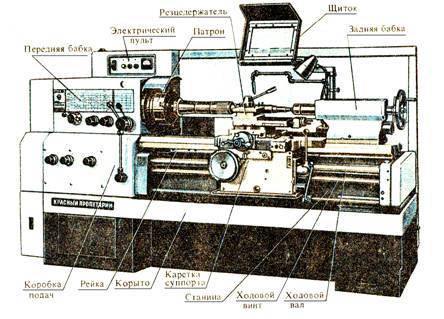

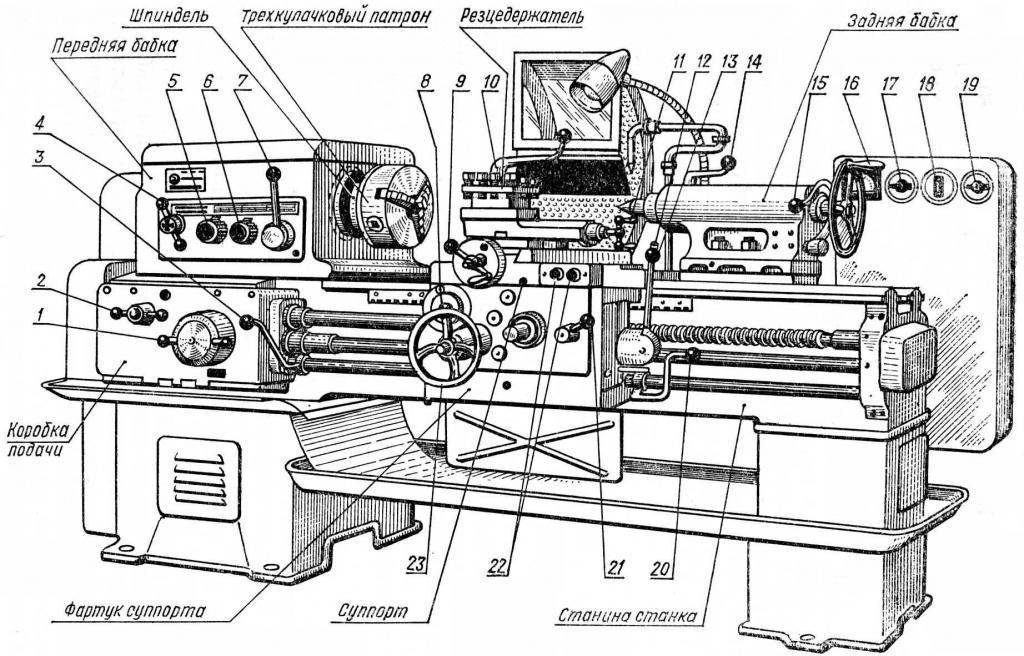

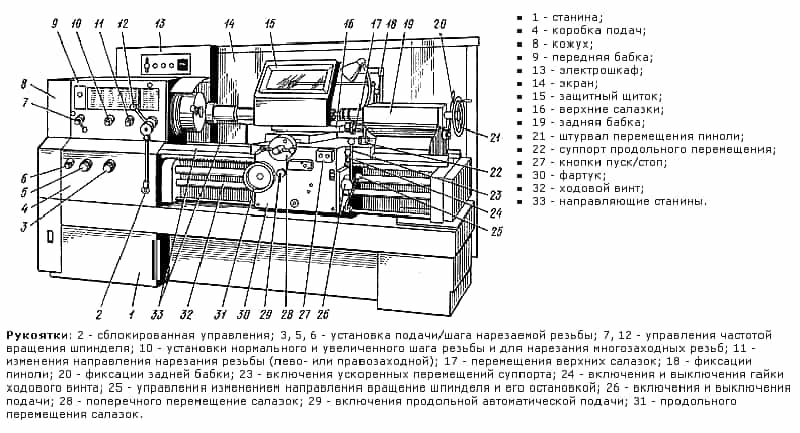

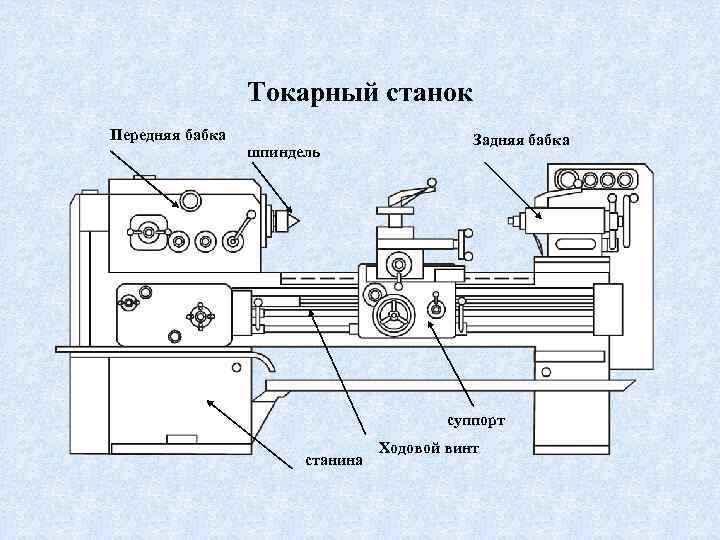

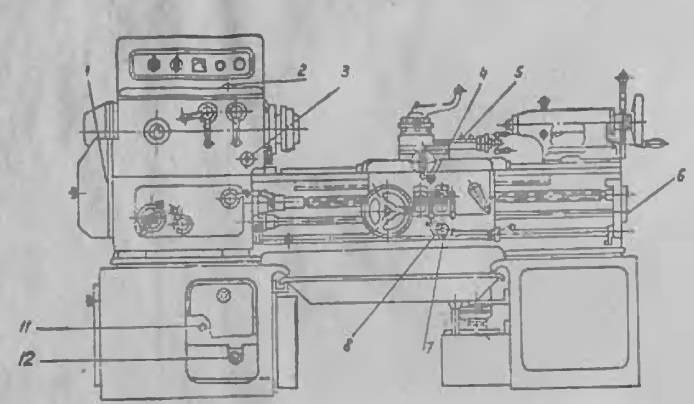

Основные конструктивные особенности

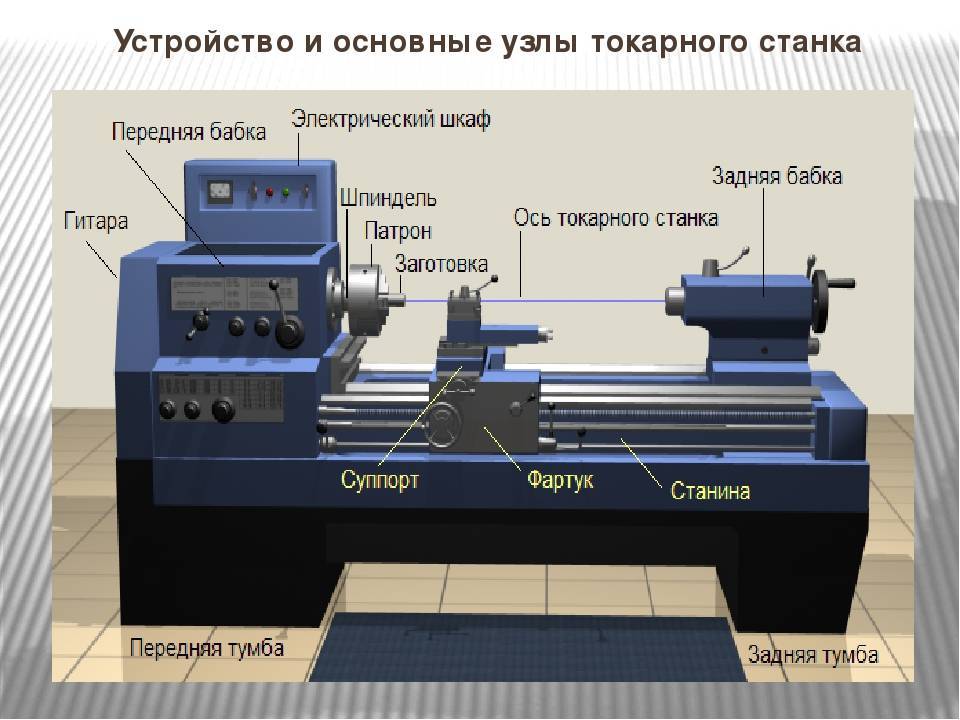

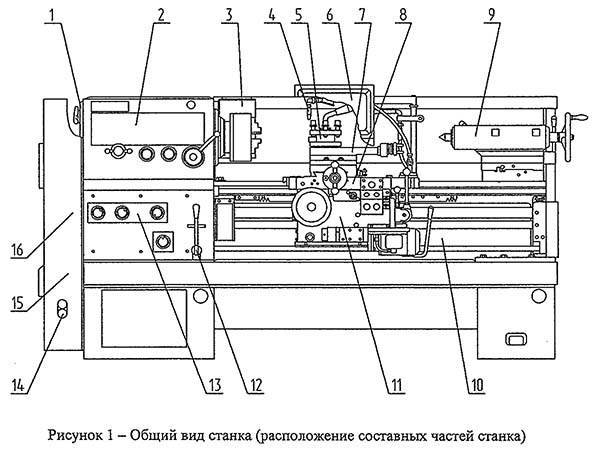

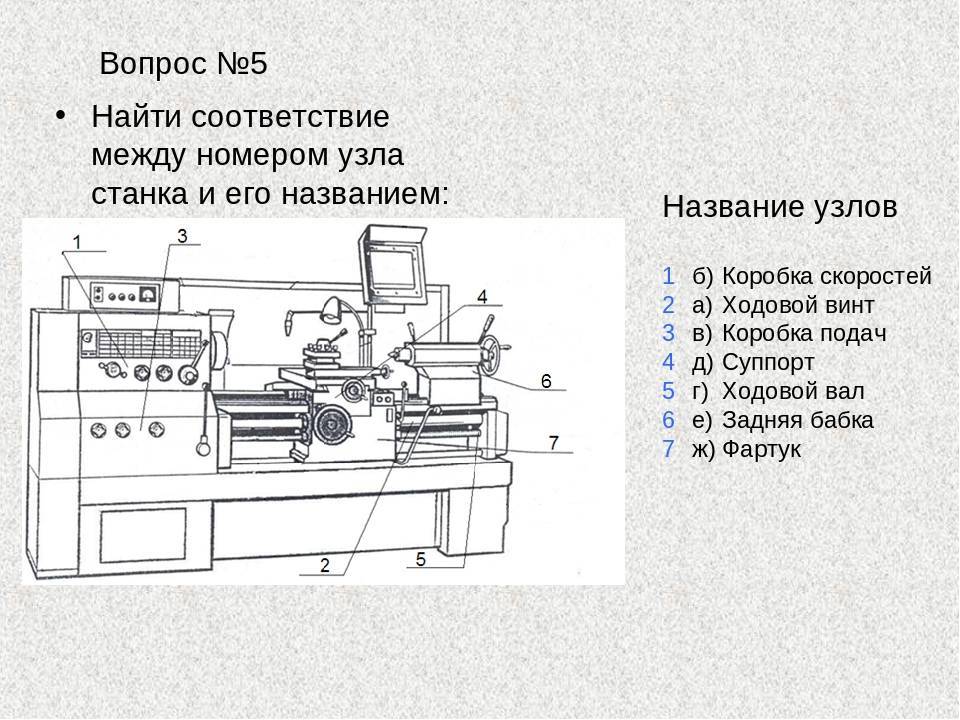

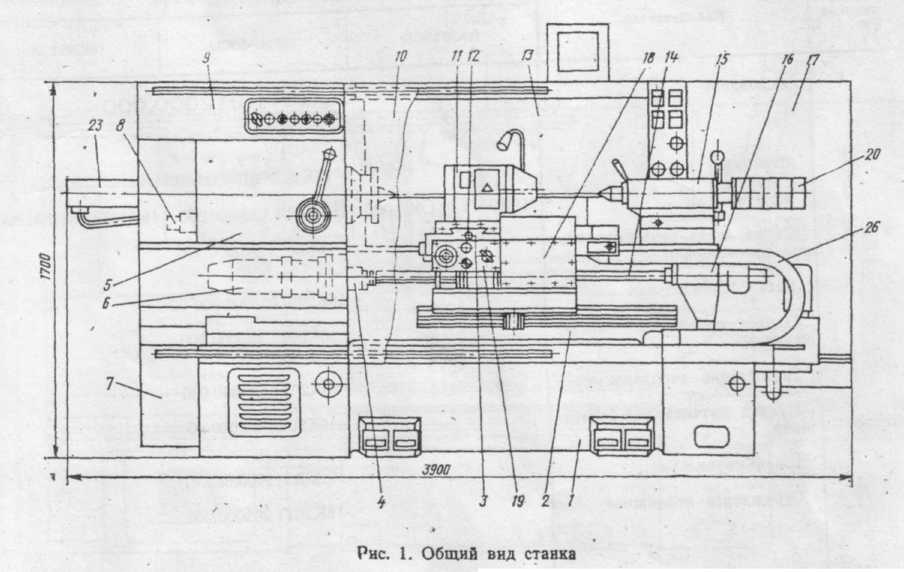

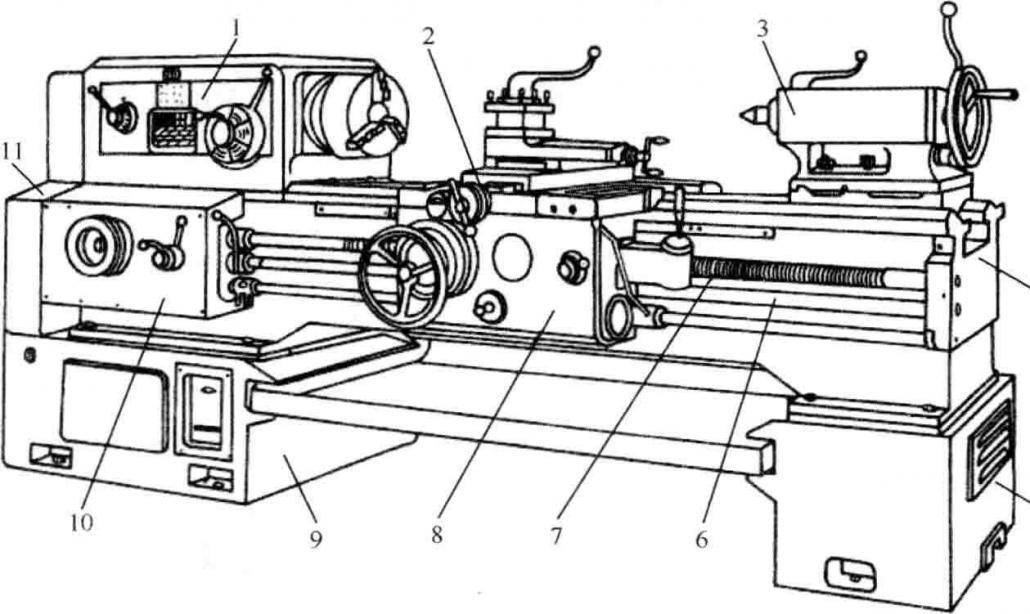

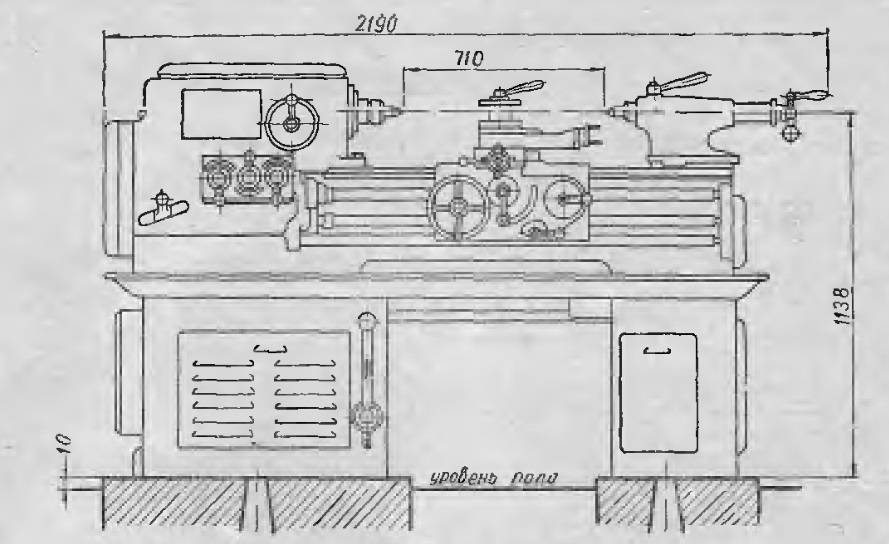

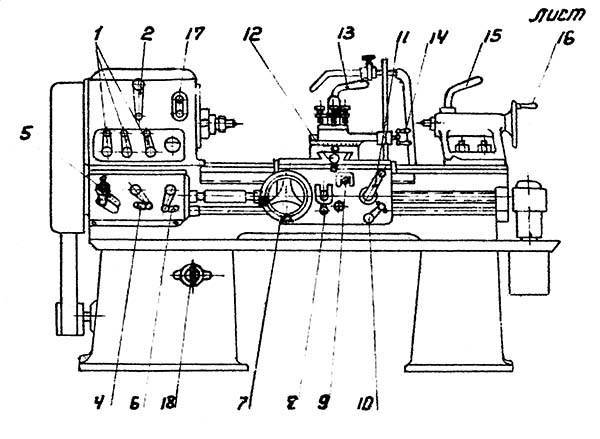

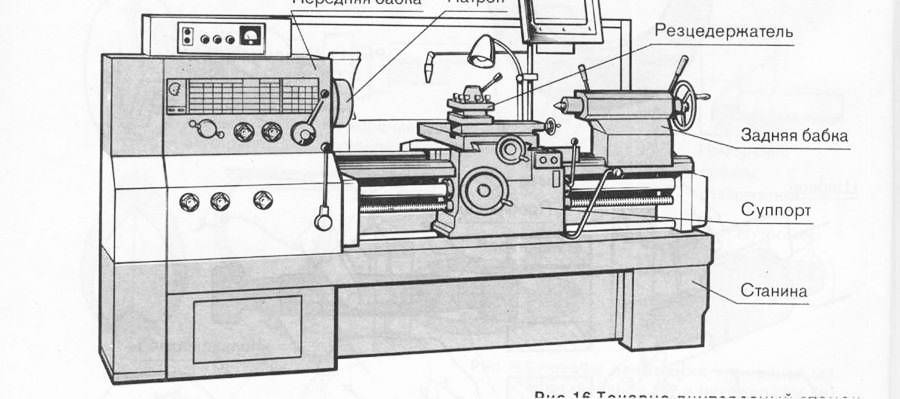

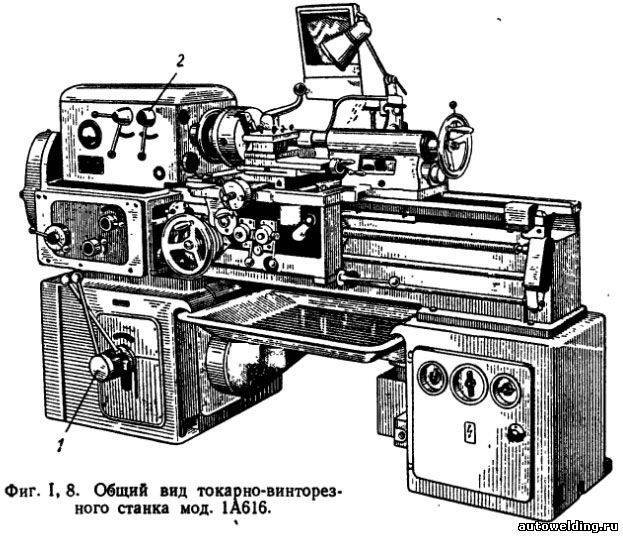

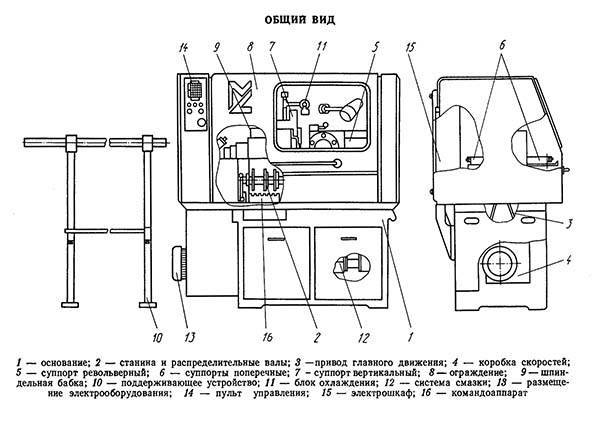

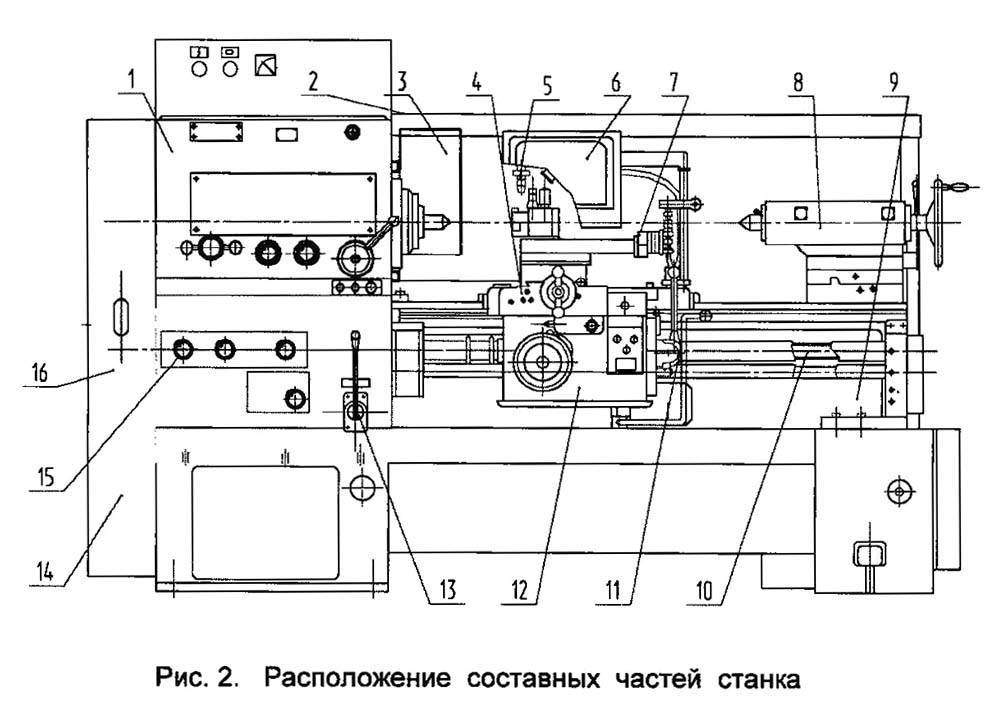

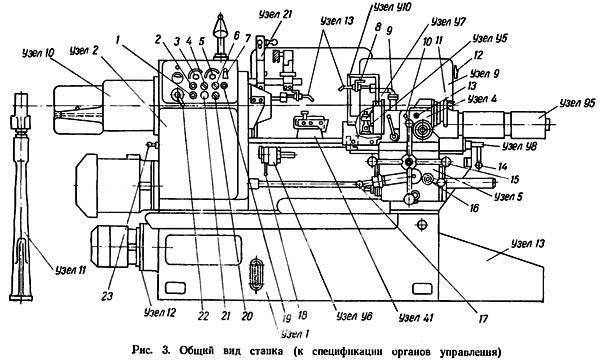

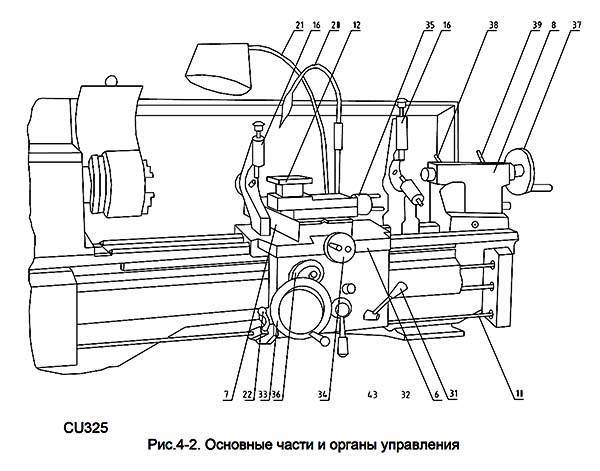

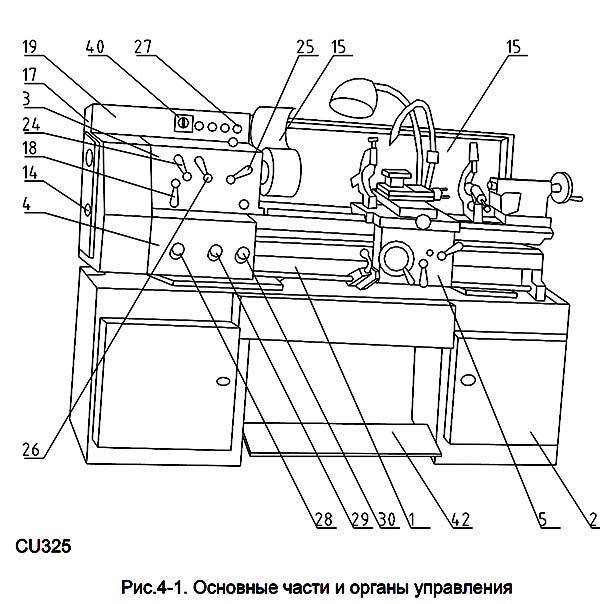

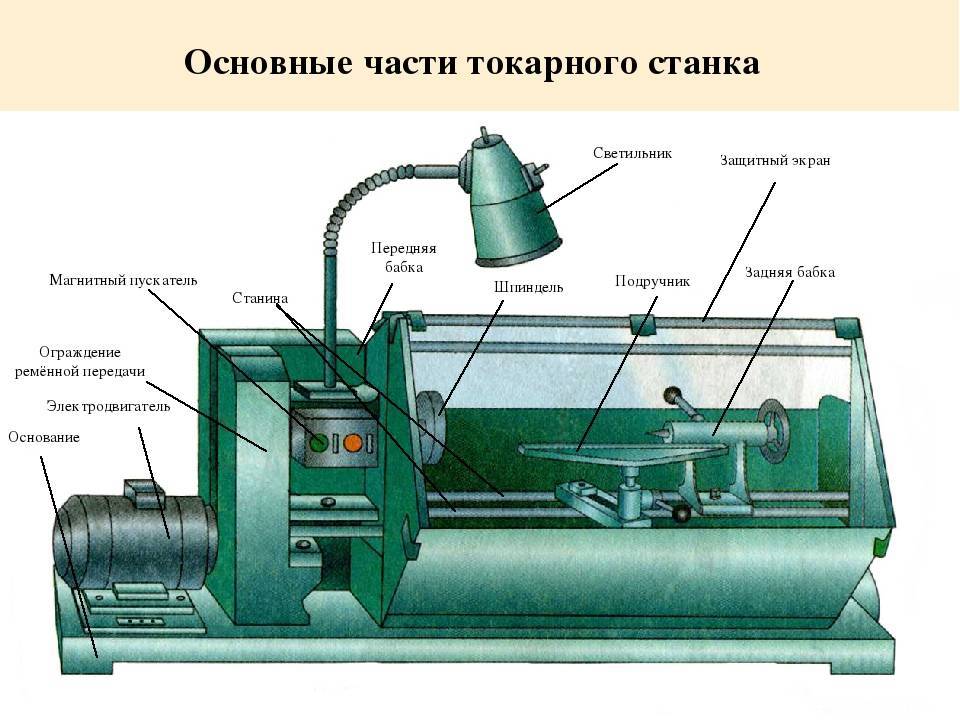

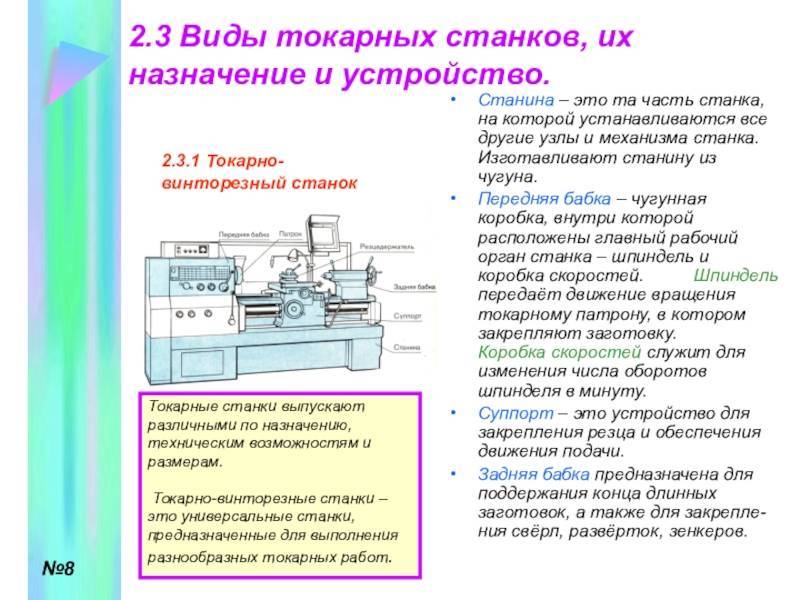

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

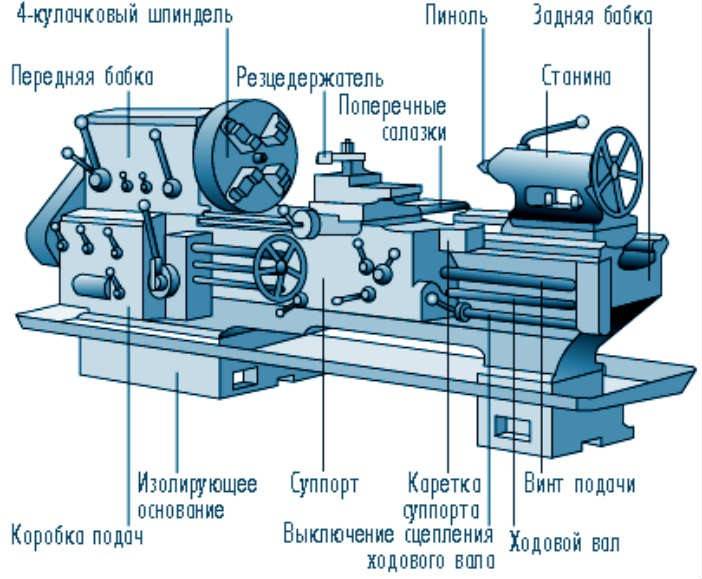

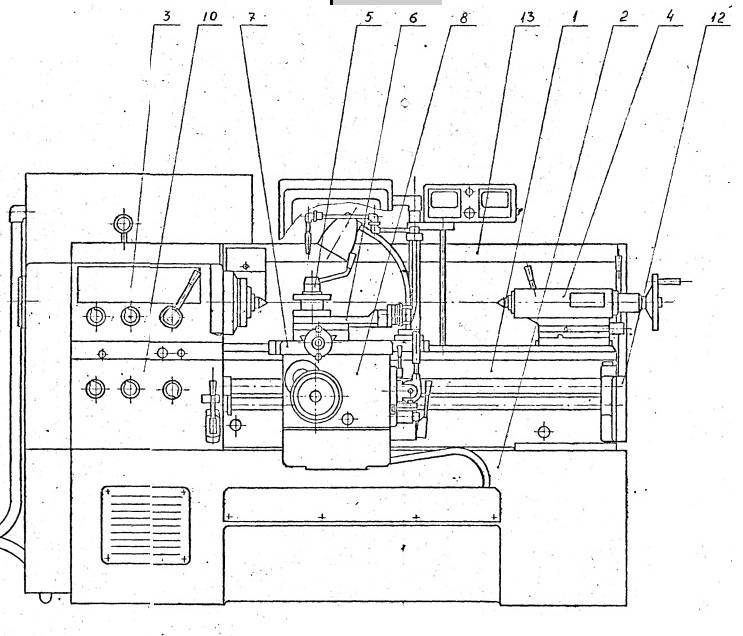

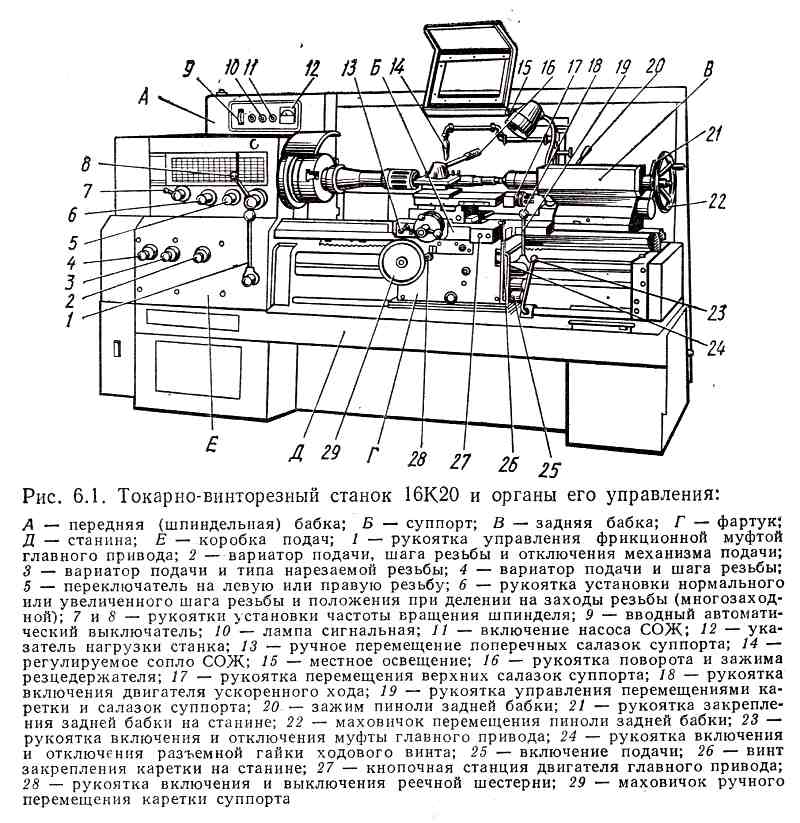

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

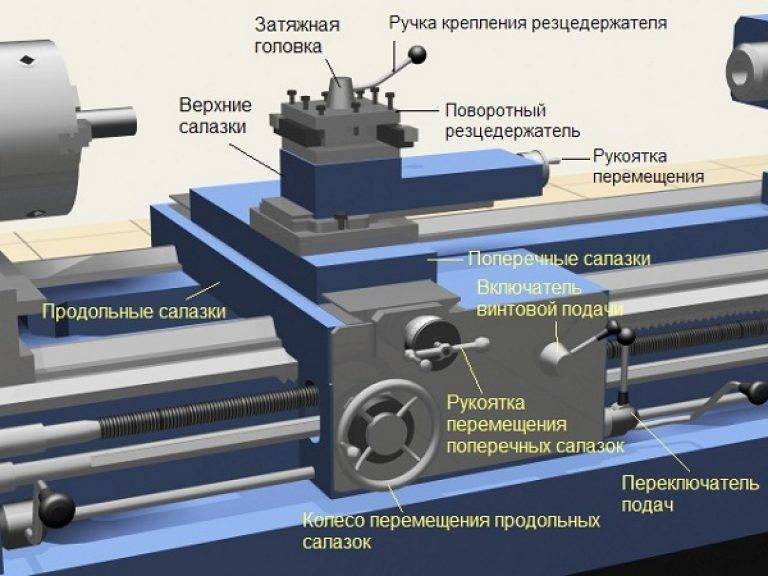

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

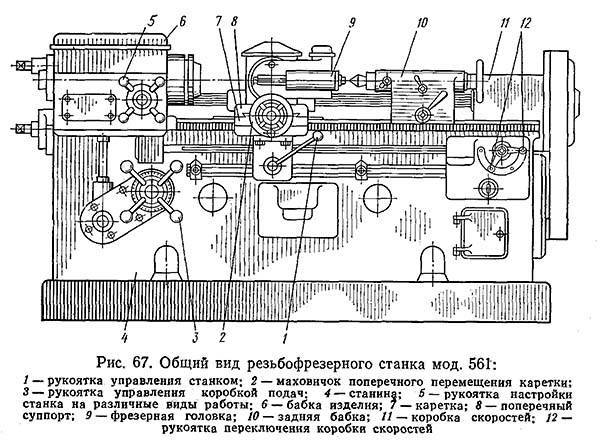

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

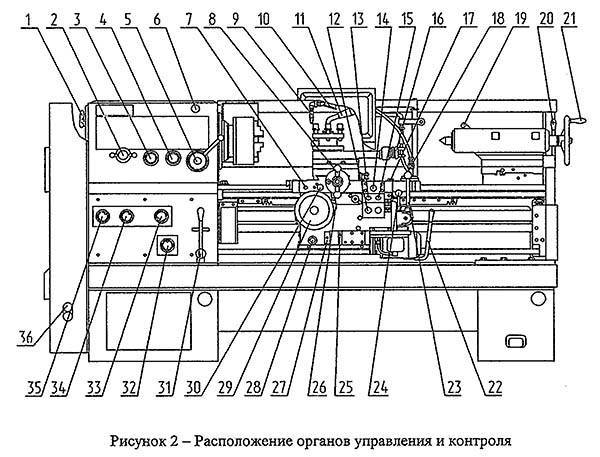

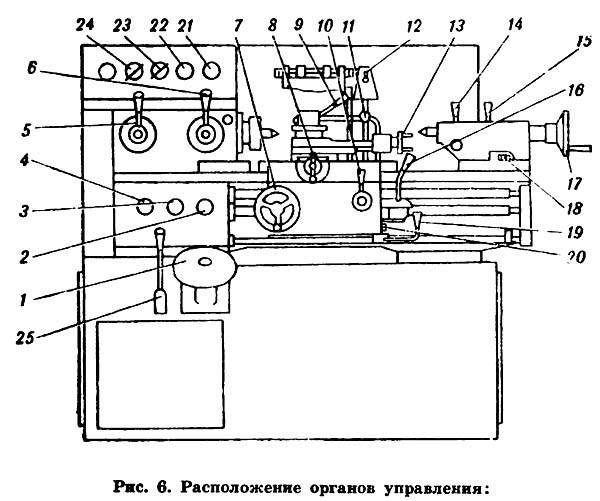

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Общая информация о металлорежущих станках

основные типы металлорежущих станков: 1 — токарно-винторезный; 2 — зубо-долбежный; 3 — горизонтально-расточный; 4 — вертикально-фрезерный; 5 — точильно-шлифовальный; 6 — продольно-строгальный двухстоечный; 7 — вертикально-сверлильный; 8 — круглошлифовальный

Металлорежущие станки предназначены для обработки болванок в размер методом послойного снятия стружки. Обработка осуществляется инструментами абразивного или лезвийного типа.

Чтобы с помощью резака придать необходимую форму заготовке, требуется создать их взаимное движение по заданным правилам. Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Рабочими или исполнительными органами называются инструменты, непосредственно производящие процесс резки, к ним крепятся резцы. Запуск электродвигателя, остановка и изменение скоростей движения производится органами управления. Большинство узлов и механизмов металлорежущего оборудования осуществляют идентичные функции, хотя устройство их может быть различным.

Основные преимущества

Если сравнивать с ручными станками, те, что оснащены ЧПУ, производительнее в четыре. Хотя диапазон производительности колеблется от заданных настроек и может составлять от полтора до пяти раз.

Благодаря тому, что в станке с ЧПУ совмещается гибкость универсального оборудования и высокая производительность автоматического станка решается проблема использования такой технологии как в серийном, так и единичном производстве.

Важно!

Благодаря новейшей электронике и лучшей вычислительной техники машиностроение, а именно изготовление деталей для автомобилей, выходит на преимущественно новый уровень.

Из-за того, что процесс становится практически полностью автоматизирован, потребность в квалифицированных работников, которые будут работать на станках, падает. Однако, к безработице это привести не сможет, так как теперь требуются мастера, которые будут следить за исправностью станка с ЧПУ. Благодаря этому без последствий поднимается качество работы.

Время, которое необходимо на пригоночные работы, значительно сохраняется из-за того, что детали делаются, можно сказать, по одному шаблону, поэтому они взаимозаменяемые.

Благодаря тому, что все программы по изготовлению новых изделий записаны в компьютер, пропала надобность переобучать персонал перед переходом на работу с новыми изделиями. Достаточно просто включить нужную программу.

Детали, которые делаются на станке с ЧПУ, изготавливаются намного быстрее. Кроме того, из-за отсутствия человека уровень брака и незавершённой работы значительно сокращаются.

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Одним из главных условий для того чтобы изготовляемая деталь была как можно точнее и аккуратнее обработана, является правильное кручение шпинделя. Он должен равномерно и легко вращаться.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

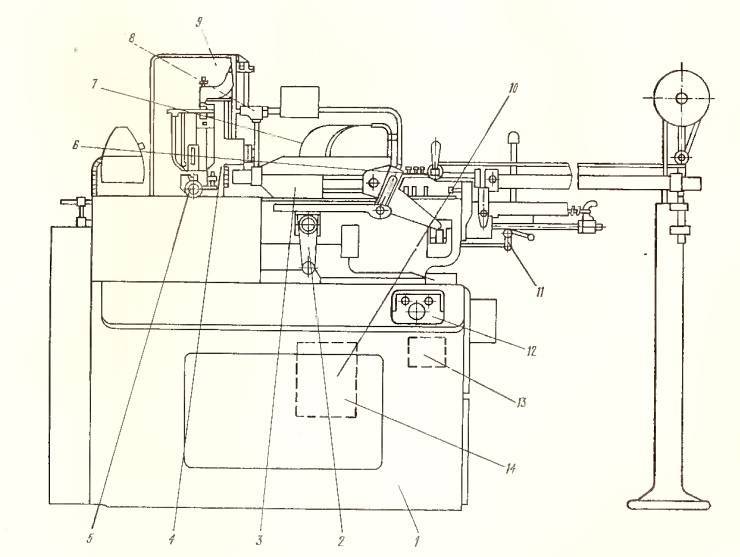

Устройство

К станине прикреплена передняя бабка, а также все основные детали станка и задняя бабка. Основные элементы во всех станках имеют идентичное устройство и общий принцип работы.

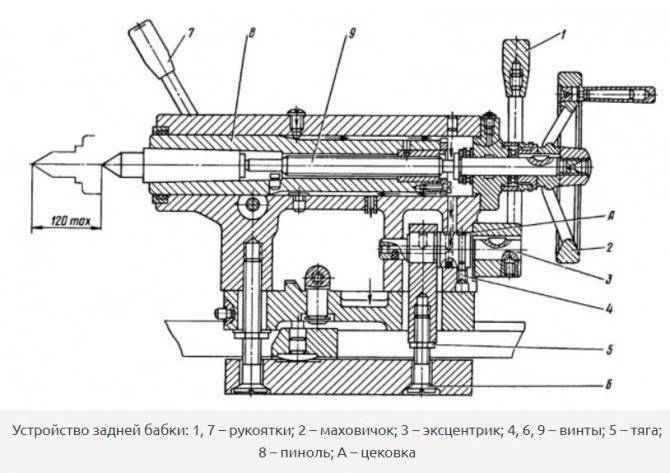

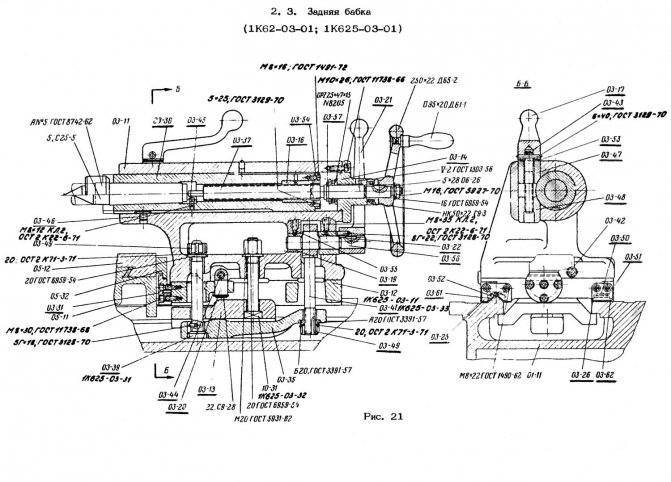

Элементы конструкции:

- фундаментальная основа, где размещены элементы управления и все остальные;

- пиноль – крепежный компонент;

- цельный корпус из металла; управленческий рычаг, позволяющая закреплять непосредственно пиноль и основу всей задней бабки;

- маховик, отвечающий за перемещение пиноли;

- винт, с помощью которого производят четкое закрепление элемента по отношению к остальному токарному станку и всем его деталям.

Поскольку все компоненты идентичны, не слишком различается и принцип работы.

Принцип работы

Центральная часть задней бабки присоединена к суппорту. Через него бабка получает поступательное движение, поскольку снабжена самостоятельным приводом передач.

В некоторых видах оборудования производится вращательное движение. Центр самой задней бабки не вращается. Конкретный способ привода зависит от модификации станка, а также от задач, которые необходимо решить.

Назначение узла

Основная функция — надежное закрепление заготовки. Также узел поддерживает второй край заготовки и контролирует стабильное вращение.

При осуществлении процесса сверления задняя бабка соединяется с суппортом, а в патрон пиноля вставляется сверло нужного размера.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя «картриджного» типа — вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя — ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление «к оператору или от оператора»). В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик — энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя «картриджного» типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

пример — шпиндель «картриджного» типа |

пример — шпиндель с валами и шестернями коробки скоростей |

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

Регулировка и ремонт

Регулировка включает обязательные этапы:

- установка величины люфта, который образуется между направляющими у станины и основанием задней бабки;

- минимальные зазоры в подшипниках пиноли, если она вращается;

- устранения смещения центра по отношению к шпинделю.

Как часто необходимо совершать проверку и ее порядок указаны в паспортной документации к каждому станку.

Если возникла необходимость, то проводятся восстановительные или ремонтные работы. Восстанавливают следующие параметры:

- точную стыковку станины с узлом задней бабки;

- высоту расположения шпинделя и пиноли.

Также часто приходится восстанавливать точность отверстия, куда закреплена пиноль.

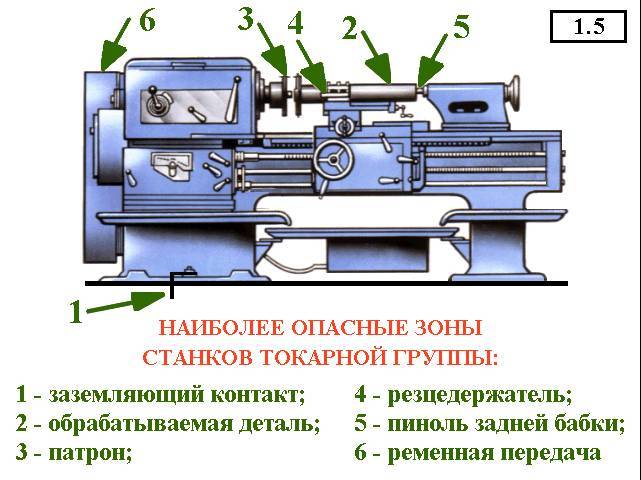

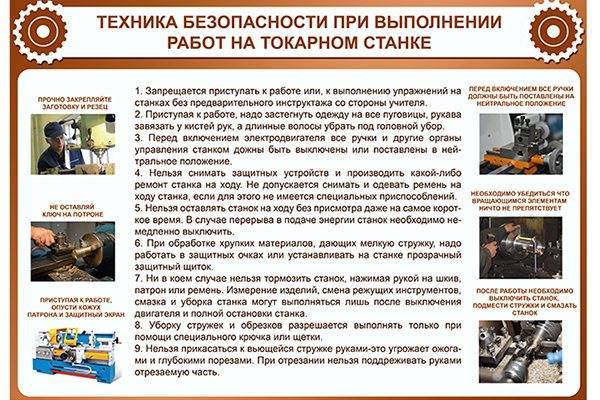

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя. Но операции несложные доступны для самостоятельного выполнения владельцем.

- Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

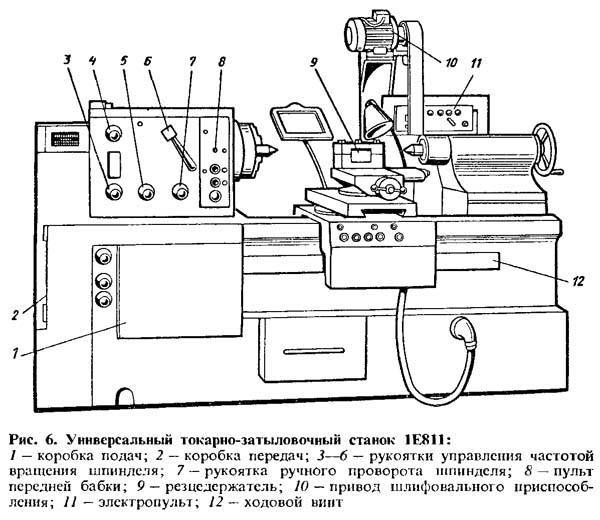

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

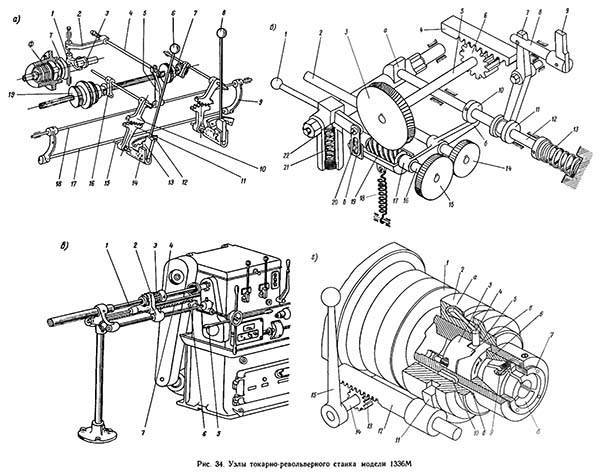

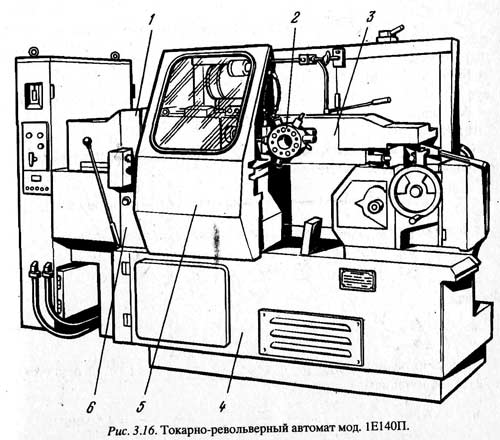

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Как выбрать

Чтобы правильно выбрать токарный патрон необходимо учесть несколько важных моментов:

- рабочие параметры и точные размеры шпинделя станка;

- способ или вариант крепления патрона к шпинделю;

- для хоббийных станков немаловажную роль играет мощность привода, слабый двигатель может не справиться с задачей по крутящему моменту;

- какие и в каком количестве детали входят в комплект токарного патрона.

Не обладая четкого представления об изложенной выше информации, нельзя считать себя готовым к приобретению токарного патрона, как важного узла станка. Нужно понимать, что качество и производительность токарного станка влияют на качество и производительность труда и материальное состояние

Нужно понимать, что качество и производительность токарного станка влияют на качество и производительность труда и материальное состояние.

Эксплуатация

Советы по эксплуатации токарного станка:

После установки резцов необходимо проверить надежность их закрепления.

При обработке металлических заготовок важно использовать защитный пластиковый экран. Он защитит глаза от попадания стружки металла.

Нужно регулярно подвинчивать крепежные элементы, смазывать подвижные части оборудования.

Важно регулярно проверять натянутость ремней в коробке передач.

При смазывании подвижных частей нельзя попадать маслом на ремни

Это может привести к ухудшению трения и плохому натяжению.

Токарный станок — важный тип оборудования, применяющийся для обработки, изготовления деталей из металла. Чтобы не тратить деньги на заводской станок, можно собрать его своими руками. Самодельное оборудование не будет справляться с большими объемами работы, но подойдет для проведения бытовых работ с металлическими заготовками.