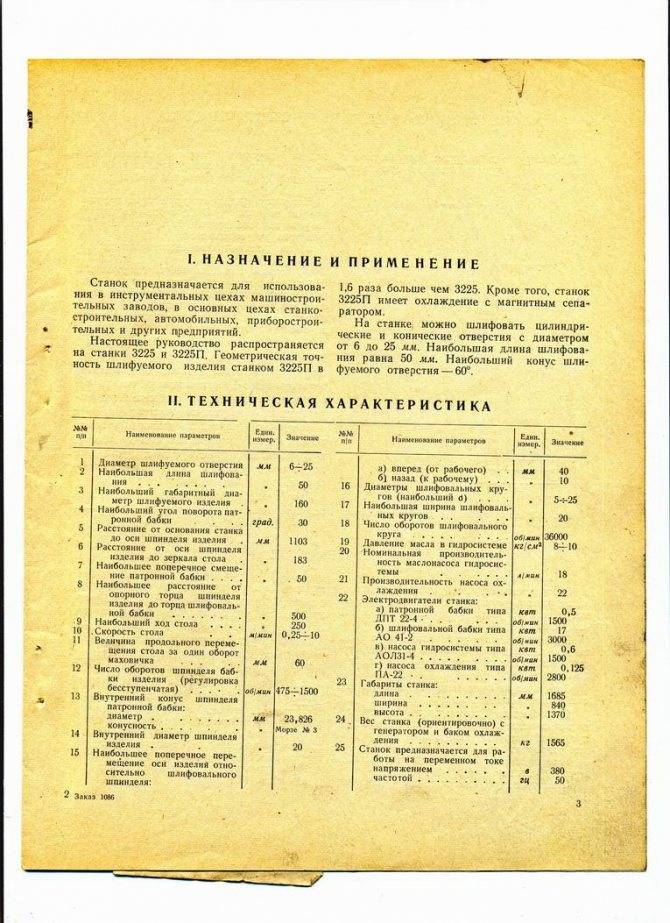

Технические характеристики станка 3К228А

| Наименование параметра | 3К228А | 3К229А |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого изделия, мм | 400 | 800 |

| Наибольший диаметр устанавливаемого изделия в кожухе, мм | 400 | 630 |

| Наибольшая длина устанавливаемого изделия, мм | 320 | 500 |

| Наименьший и наибольший диаметр шлифуемого отверстия, мм | 50..300 | 100..500 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 320 | 500 |

| Наибольшая рекомендуемая длина шлифования при наименьшем диаметре, мм | 125 | 200 |

| Расстояние от оси шпинделя передней бабки до подошвы станины, мм | 1225 | 1300 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 340 | 410 |

| Расстояние от опорного торца фланца шпинделя изделия до торца кронштейна шлифовальной бабки, мм | 1335 | 1570 |

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 150..400 | 250..550 |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 800 | 800 |

| Ручное перемещения стола за один оборот маховика, мм | 25 | 25 |

| Скорость перемещения стола при шлифовании, м/мин | 1..7 | 1..7 |

| Скорость перемещения стола при правке круга, м/мин | 0,1..2 | 0,1..2 |

| Скорость перемещения стола при быстром продольном подводе и отводе, м/мин | 10 | 10 |

| Торцешлифовальное приспособление | ||

| Частота вращения торцового шпинделя, 1/мин | 4000 | 4000 |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 250 | 250 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | 4 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного перемещения, мм | 27 | 27 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачи, мм | 0,1 | 0,1 |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачи, мм | 0,0025 | 0,0025 |

| Шлифовальная бабка | ||

| Частота вращения внутришлифовальных головок, 1/мин | 4500,5300,8200,12000 | 2500,4500,5250,8200 |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | 200 х 76 х 63 | 250 х 76 х 63 |

| Наибольшая окружная скорость шлифовального круга, м/с | 35 | 35 |

| Диаметр гильзы внутришлифовальной головки, мм | 125 | 125 |

| Диаметр конца шлифовального шпинделя по ГОСТ 2324-77, мм | 30, 40, 50 | Не менее 45 |

| Поперечное перемещение шлифовальной бабки | ||

| Перемещение за один оборот маховичка — грубое (наладочное), мм | 5 | 5 |

| Перемещение за один оборот маховичка — тонкое, мм | 0,5 | 0,5 |

| Перемещение на одно деление лимба, мм | 0,002 | 0,002 |

| Перемещение на одно качание рычага ручной дозированной подачи, мм | 0,002 | 0,002 |

| Наибольшее наладочное перемещение шлифовальной бабки — назад (на рабочего), мм | 10 | 10 |

| Наибольшее наладочное перемещение шлифовальной бабки — вперед (от рабочего), мм | 80 | 100 |

| Передняя бабка (бабка изделия) | ||

| Условный диаметр конца шпинделя изделия, по ГОСТ 12595-72 | 2-8М | 2-11М |

| Наибольший угол поворота бабки изделия, град | 30 | 30 |

| Наибольший наладочное перемещение бабки изделия — назад (на рабочего), град | 50 | 50 |

| Наибольший наладочное перемещение бабки изделия — вперед (от рабочего), град | 250 | 300 |

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 60..600 | 20..240 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 7,5 | 7,5 |

| Электродвигатель привода торцешлифовального приспособления, кВт | 2,2 | 2,2 |

| Электродвигатель привода изделия (бабки изделия) постоянного тока, кВт | 1,6 | 1,6 |

| Электродвигатель насоса гидросистемы, кВт | 3,0 | 3,0 |

| Электродвигатель фильтра-транспортера, кВт | 0,09 | 0,09 |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,09 | 0,09 |

| Общая мощность электродвигателей, кВт | 14,63 | 14,63 |

| Преобразователь тиристорный ЭТ1Е2-10, кВт | 1,3 | 1,3 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 3535 х 1460 х 1870 | 4165 х 1780 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 6400 | 8300 |

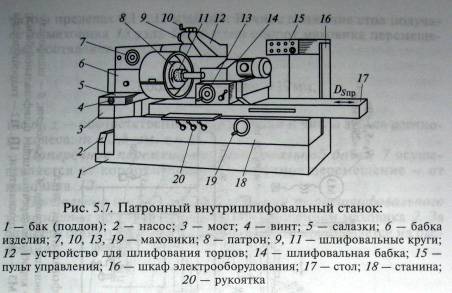

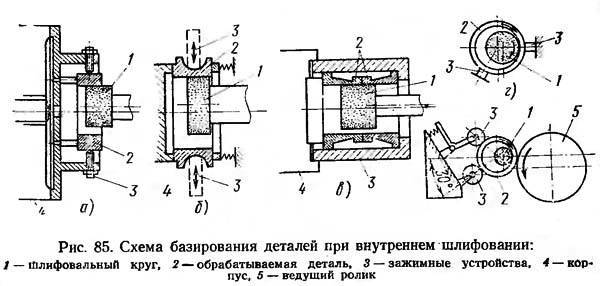

Принцип работы внутришлифовального станка

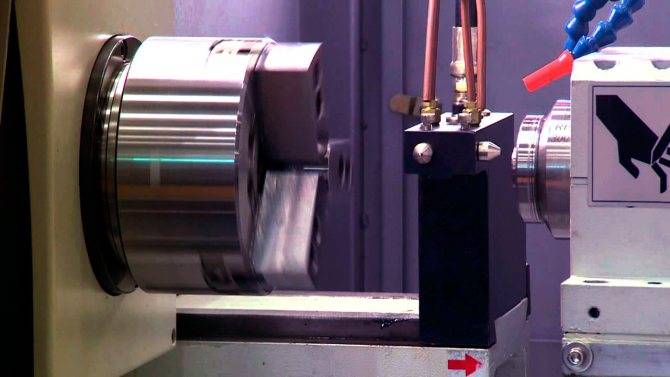

В внутришлифовальном станке обрабатываемую деталь закрепляют в мембранном или же трехкулачковом патроне при помощи гидрозажима, цилиндр которого вращается вместе с ним, располагаясь на левом конце шпинделя.

Освобождение обработанной детали производится специальным пилотом. Данное освобождение можно воспроизвести только при крайнем правом нерабочем положении стола станка. Шпинделю бабки изделия сообщается вращение, которое соответствует выбранной скорости круговой подачи. Шлифовальный круг, который устанавливается на шпинделе шлифовальной бабки, может совершать вращения с наибольшими числами оборотов, которые соответствуют выбранной скорости резания.

Когда происходит шлифование цилиндрического отверстия, ось шпинделя бабки изделия располагается параллельно направляющим стола. При шлифовании конического отверстия, бабка изделия устанавливается в таком положении, чтобы ось шпинделя создавала с направляющими стола угол, который равен половине угла конуса отверстия. Бабка изделия поворачивается относительно своей вертикальной оси в виде квадрата.

Автоматический цикл работы внутришлифовального станка заключается в следующем. Сперва, обработка деталей происходит на операции чернового шлифования. После того, как сняли припуск на черновое шлифование по команде электроизмерительного прибора, стол отводится в крайнее правое положение. После этого происходит правка шлифовального круга. Замедленная скорость хода стола, происходящая при правке, устанавливается специальным дросселем.

После окончания правки круга панель автоматики происходит переключение станком на режим чистого шлифовального. После окончании чистового шлифования, измерительным прибором подается команда для выключения периодической поперечной подачи и включает реле времени, которое может управлять процессом выхаживания. После окончания выхаживания, за короткое время стол отводится вправо и останавливается. В это время предоставляться возможность освобождения гидрозажима детали, далее происходит подготовка гидросистемы для перехода к режиму чернового шлифования последующей детали

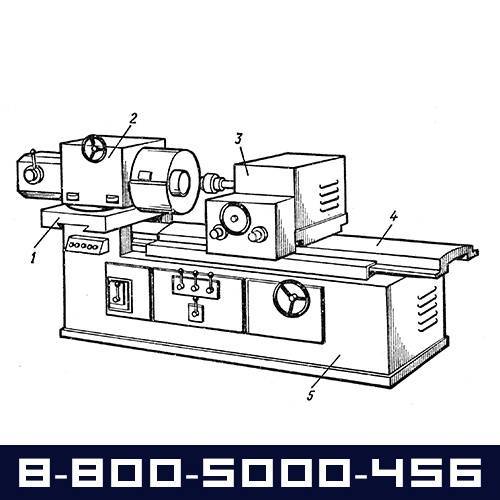

Круглошлифовальные станки

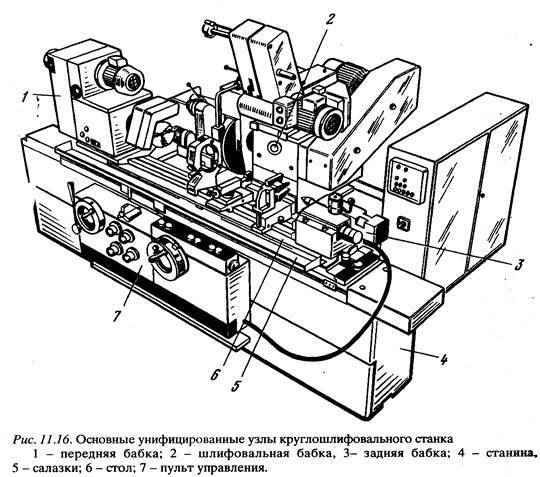

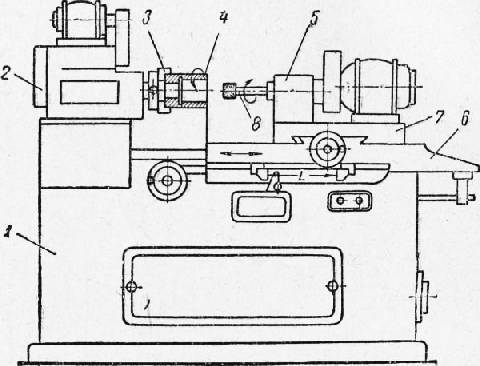

Для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей с установкой заготовок в центрах или патроне применяют круглошлифовальные центровые станки (рис. 1).

Технические характеристики станка мод. 3М151Ф2

| Максимальный размер устанавливаемой заготовки, мм: | |

| диаметр | 200 |

| длина | 700 |

| Частоты вращения заготовок, с–1 | 0,83…8,33 |

| Скорость шлифовального круга, м/с, не более | 50 |

| Рабочие подачи шлифовальной бабки, мм/мин: | |

| для предварительной обработки | 0,2…0,12 |

| окончательной | 0,1…0,6 |

| доводочные | 0,02…0,12 |

| Скорость, м/мин: | |

| быстрого подвода шлифовальной бабки | 1,7…0,93 |

| перемещения стола, м/мин (число ступеней 10) | 0,05…5 |

| Габаритные размеры, мм | 4950x2400x2170 |

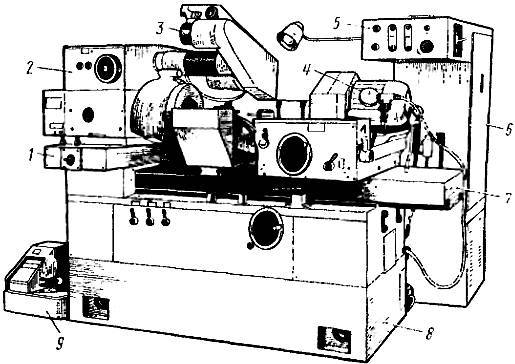

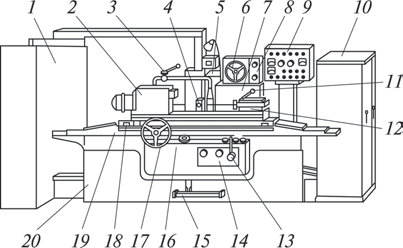

Рис. 1. Круглошлифовальный центровой станок модели 3М151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки; 4 — люнет; 5 — механизм автоматической правки круга; 6, 17 — маховик; 7 — шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт управления; 10 — гидростанция; 12 — задняя бабка; 14 — панель гидроуправления; 15 — педаль; 16 — ось; 18, 19 — верхний и нижний столы соответственно; 20 — станина

Станок комплектуют специализированным устройством ЧПУ. Ввод УП выполняют посредством декадных переключателей. В управляющей программе размеры задают в абсолютных значениях. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга. Контроль диаметрального износа круга (координата Х) выполняют и корректируют при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляют прибором осевой ориентации.

Пользующийся повышенным спросом универсальный круглошлифовальный полуавтомат особо высокой точности мод. 3У12АФ11 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцовых поверхностей при установке деталей в центрах, кулачковом патроне, на планшайбе или цангах в условиях мелкосерийного и серийного производства.

| Технические характеристики универсального круглошлифовального полуавтомата, особо высокой точности мод. 3У12АФ11 | |

| Наибольший диаметр устанавливаемого изделия, мм | 200 |

| Наибольшая масса устанавливаемого изделия, кг | 20 |

| Наибольшая длина устанавливаемого изделия, мм: | |

| наружного шлифования | 450 |

| внутреннего шлифования | 75 при dотв = 50 мм |

| Суммарная мощность установленных электродвигателей, кВт | 10,29 |

| Габаритные размеры, мм, не более: | |

| без выносного оборудования | 2260x780x1680 |

| с выносным оборудованием | 3600x2260x2040 |

| Масса, кг: без выносного оборудования | 3500 |

| с выносным оборудованием | 4400 |

Значительным спросом пользуются круглошлифовальные станки, технические характеристики которых приведены в табл. 2.

Таблица 2. Технические характеристики круглошлифовальных станков

| Модель | Диаметр обработки, мм | Длина заготовки, мм | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| КШ-3 СNC с ЧПУ | 200 | 400 | 10,0 | 2300x1760x1603 | 1850 |

| ВШ-152ВИ | 200 | 1000 | 9,0/11,0 | 2950x2295x2150 | 6000 |

Станок для наружного шлифования с ЧПУ типа CNC модели EJ 30 был разработан с учетом современного уровня технологии шлифования. Практический опыт в круглом шлифовании, новейшие принципы конструирования и современные технологии с использованием ЧПУ типа CNC были предельно точно применены к конкретным требованиям, предъявляемым специалистами к шлифовальным станкам.

Компоновка станков удовлетворяет любым задачам по шлифованию в единичном или серийном производстве. Это иллюстрируется следующими данными.

Технические данные станка модели EJ30

| Высота центров, мм | 150 |

| Диаметр обрабатываемой детали, мм | 290 |

| Длина зажима, мм | 800 |

| Длина шлифования, мм | 800 |

| Масса заготовки между центрами, кг | 80 |

| Узел шлифовального шпинделя | |

| Диаметр шлифовального круга, мм: max | 400 |

| min | 290 |

| Ширина шлифовального круга, мм | 63 |

| Мощность привода, кВт | 7,5 |

| Окружная скорость, м/с | 45 |

| Расположение шлифовального круга. | Слева |

| Характеристики станка | |

| Абразив | Корунд |

| Поперечная подача | Ось Х, ЧПУ типа CNC |

| Продольное движение | Ось Z, ЧПУ типа CNC |

| Точность позиционирования оси поперечной подачи, мм | 0,0001 |

| Масса станка, кг | Около 7000 |

| Габариты без системы охлаждения (Ш Г В), мм | 3,550×2,850×2,100 |

Примечание. Указаны максимальные величины.

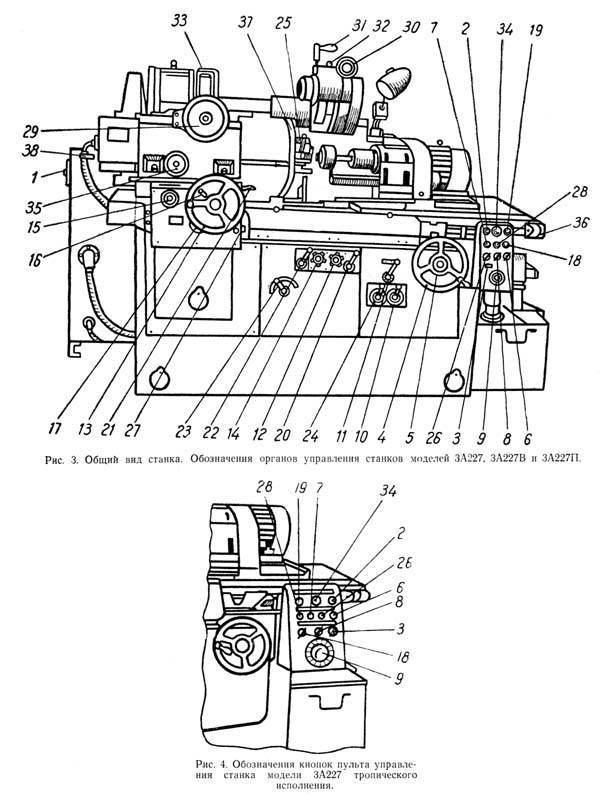

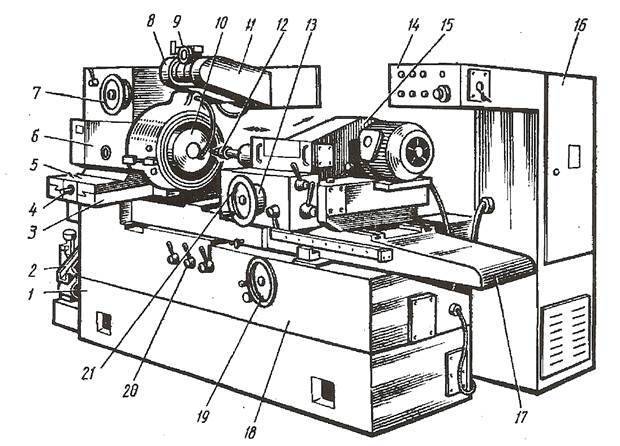

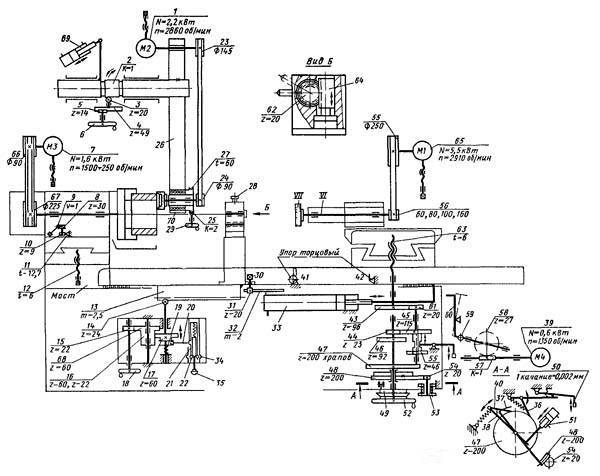

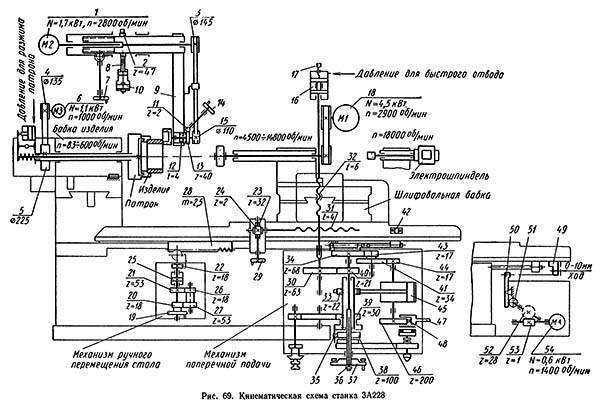

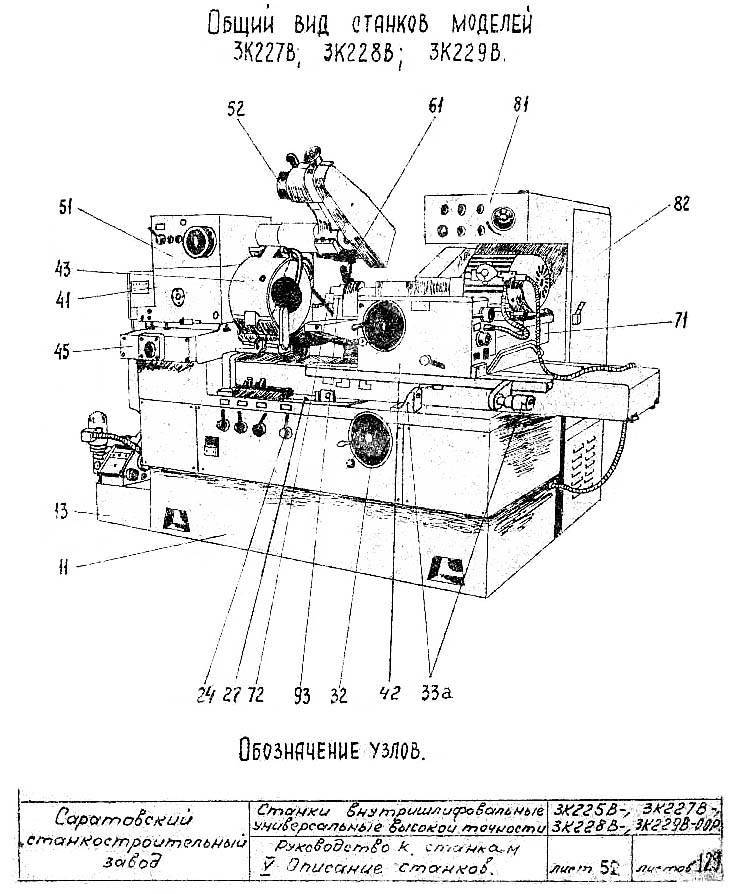

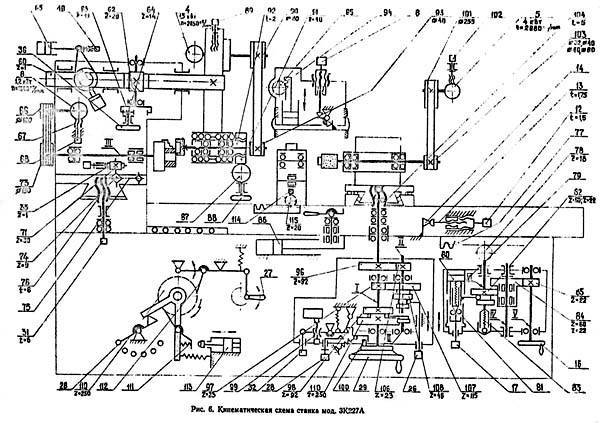

Общая компоновка и особенности станков 3А277 и 3А277п

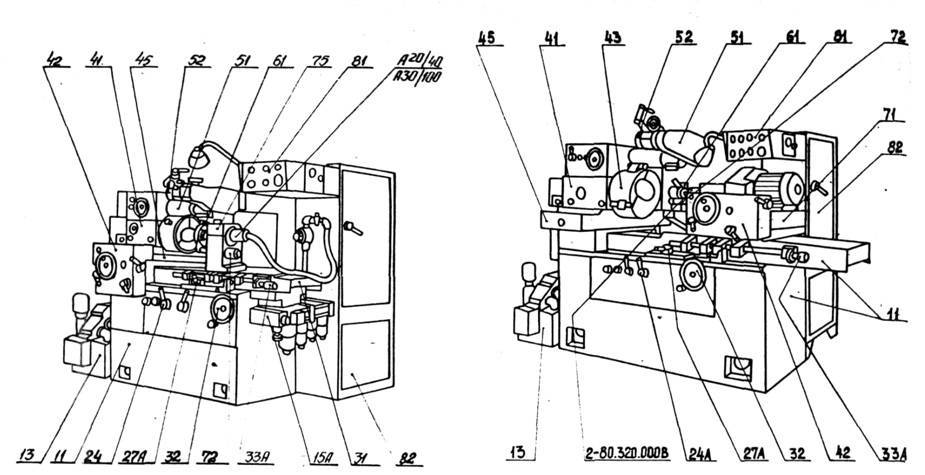

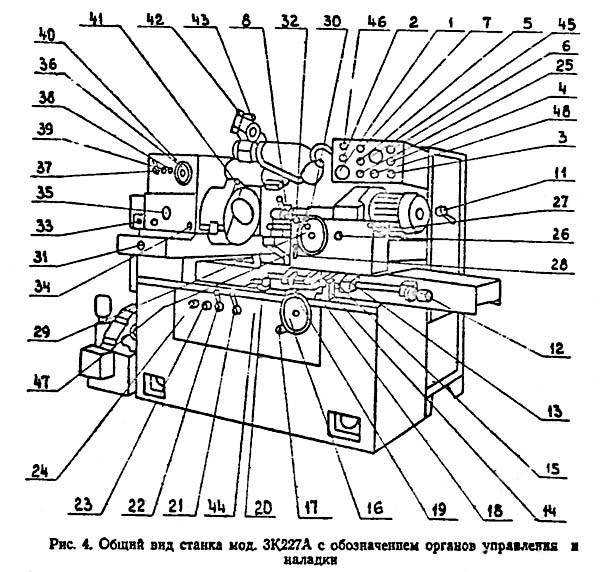

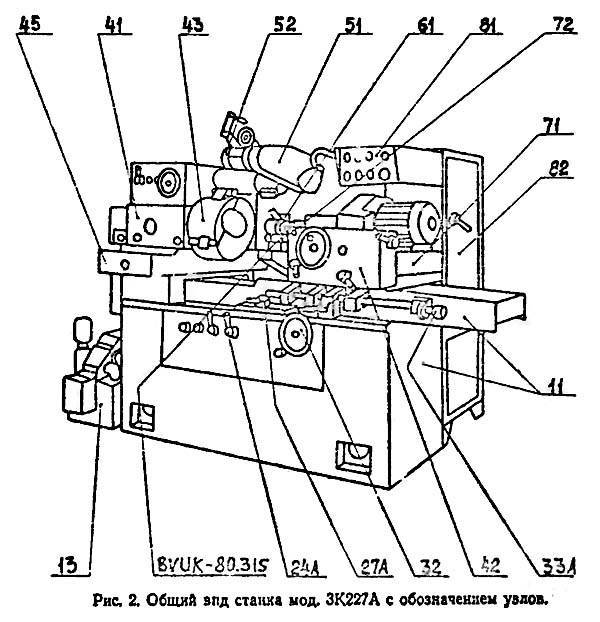

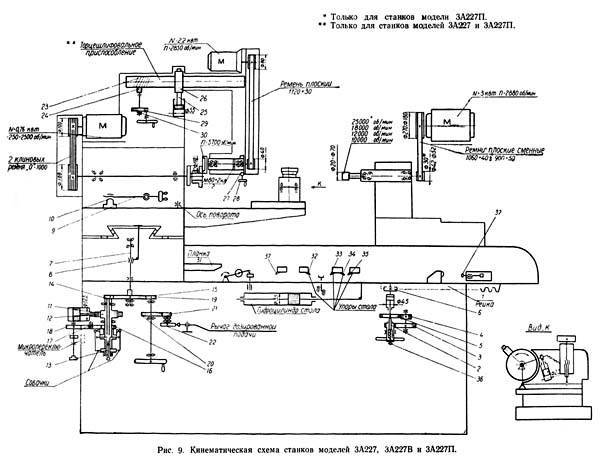

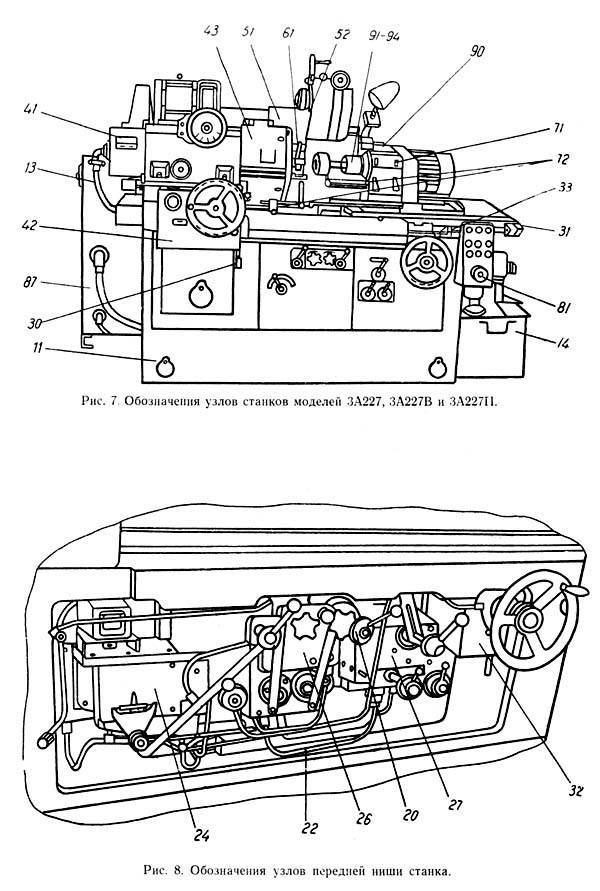

Станок состоит из узлов, обозначенных на общем виде (рис. 7 и 8), согласно спецификации узлов.

Узел бабки изделия (рис. 6) состоит из моста 1, закрепленного на станине, салазок 2, получающих поперечное перемещение от механизма подачи винтом 3 и гайкой 4, и шпиндельной бабки 5, установленной на салазках.

Передняя опора шпинделя смонтирована на двухрядном роликовом подшипнике с коническим отверстием; задняя опора базируется на двух радиально-упорных шарикоподшипниках, собранных с предварительным натягом.

Сквозное отверстие шпинделя используется для подвода охлаждающей жидкости к изделию, а также может быть использовано для прохода штока механизма зажима изделия при применении специального патрона или для подвода проводов к электромагнитному патрону.

В конструкции предусмотрена возможность установки на задний конец шпинделя пневматического цилиндра для зажима изделия.

Для шлифовки конических отверстий шпиндельная бабка может разворачиваться на салазках относительно оси 6 посредством винта 7 и гайки 8.

Перемещение салазок по мосту осуществляется по направляющим качения (роликовым) типа «ласточкина хвоста»; зазор в направляющих регулируется клином 9.

Зазор в резьбе винта подачи и гайки выбирается посредством дополнительной гайки 10, находящейся под действием пружины 11.

На фланце шпинделя установлен трехкулачковый патрон, самоцентрирующий, поставляемый со станком. К переднему торцу бабки изделия крепится раздвижной кожух изделия (уз. 43).

На передней части моста смонтирован механизм поперечной подачи (уз. 42), обеспечивающий поперечную подачу изделия (ручную от маховика или рукоятки дозированной подачи и непрерывную автоматическую, действующую от гидросистемы) и наладочное перемещение его.

На верхних направляющих станины установлен стол (уз. 31), совершающий возвратно-поступательное движение от гидроцилиндра, расположенного между натравляющими станины. На столе установлена шлифовальная бабка (уз. 71).

Реверсирование стола при шлифовке и при правке осуществляется посредством упоров, укрепляемых в переднем пазу стола и действующих на гидропанель реверса стола (уз. 27).

Наладочное перемещение стола производится механизмом ручной подачи стола (уз. 32).

Шлифовальная бабка имеет наладочное перемещение вдоль стола. При отводе шлифовальной бабки и при правке шлифовальный круг закрывается кожухом ограждения (уз, 72).

Аппарат правки шлифовального круга (уз. 61) установлен на кронштейне, который крепится к салазкам бабки изделия.

Опускание аппарата правки производится гидравлически, подъем — пружинами, усилие которых можно регулировать поворотом оси вращения.

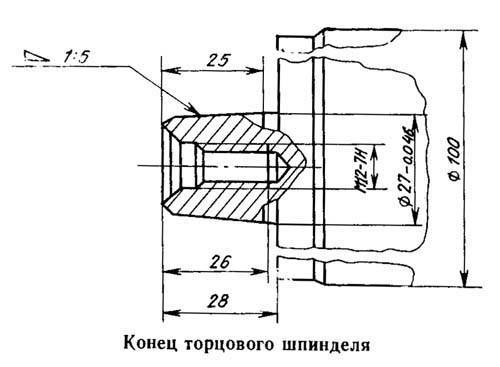

На бабке изделия установлено торцешлифовальное приспособление (уз. 51) с торцовым шпинделем (уз. 52) и механизмом правки торцешлифовального круга. Кронштейн, несущий торцовый шпиндель, закреплен на горизонтальной гильзе и поворачивается вместе с ней в рабочее положение или откинутое вверх нерабочее положение посредством гидравлики.

Установочное перемещение торцового шпинделя вдоль оси изделия производится вручную вместе с гильзой, рабочая подача осуществляется перемещением торцового шпинделя от маховичка тонкой подачи.

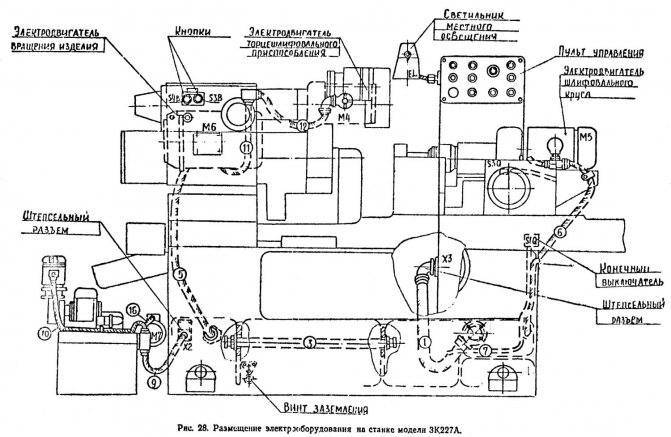

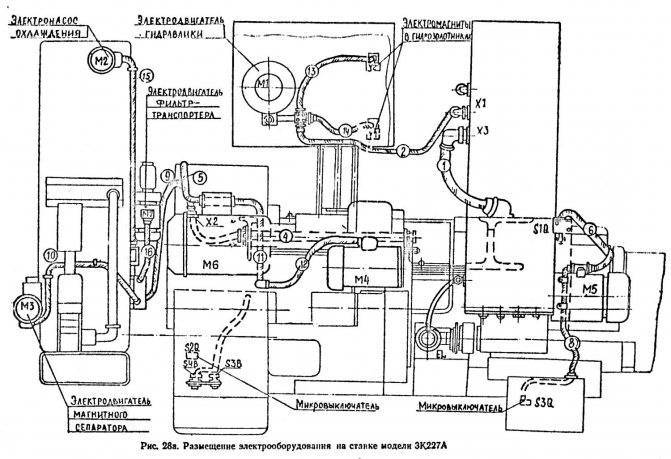

Сзади станка установлен бак гидросистемы (уз. 21) с насосной установкой, гидроаппаратурой и золотником управления торцешлифовального приспособления (узел 28). Бак частично заходит в нишу станины (для уменьшения габарита станка). Гидроаппаратура управления (УЗЛЫ 20 24, 26, 27, 28) и механизм ручного перемещения стола (уз. 32) размещены в передней нише станины (рис. 8), закрытой крышками, на лицевой стороне которых расположены органы управления станком.

Бак охлаждения с электронасосом (уз. 14) и магнитным сепаратором расположен с правой стороны станка. Охлаждающая жидкость подводится к изделию в двух точках: через отверстие шпинделя и к наружному торцу изделия. Оба подвода имеют проходные краны. Включение и отключение подвода охлаждающей жидкости через отверстие шпинделя производится автоматически мембранным клапаном, расположенным сзади станины, от передвигаемого кулачка. Подвод охлаждающей жидкости к наружному торцу изделия производится постоянно при включенном насосе охлаждения. Очистка охлаждающей жидкости осуществляется магнитным сепаратором. Управление циклом работы станка осуществляется с помощью соответствующих кнопок и переключателей, расположенных на пульте управления станком и на корпусе механизма поперечной подачи изделия. Электроаппаратура размещена в электрошкафу. Конечный выключатель, микровыключатель, электромагниты встроены в узлы станка.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

Эксплуатация

При работе на шлифовальных станках нужно соблюдать следующие правила:

диск и заготовка должны быть установлены плотно, соосно, без свободного вращения; уровень биений не должен превышать допустимых значений, указанных в техдокументации; обязательно использовать защитные щитки, чтобы предотвратить травматизм оператора; перед запуском нужно убедиться в работоспособности защитной системы; запрещено касаться руками вращающихся узлов, механизмов, заготовок; важно проводить техосмотры, замены повреждённых деталей, выполнять своевременную смазку; если предусмотрена система охлаждения, то требуется следить за её исправностью; недопустимо использование сильно изношенного круга или повреждённого; при обнаружении перегревов выше +60С нужно остановить работу, выяснить причину, устранить её; следует за один проход снимать оптимальный по размерам верхний слой, не вызывая перегрузок или сбоев в работе станка. В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач

Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз

В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач. Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз.

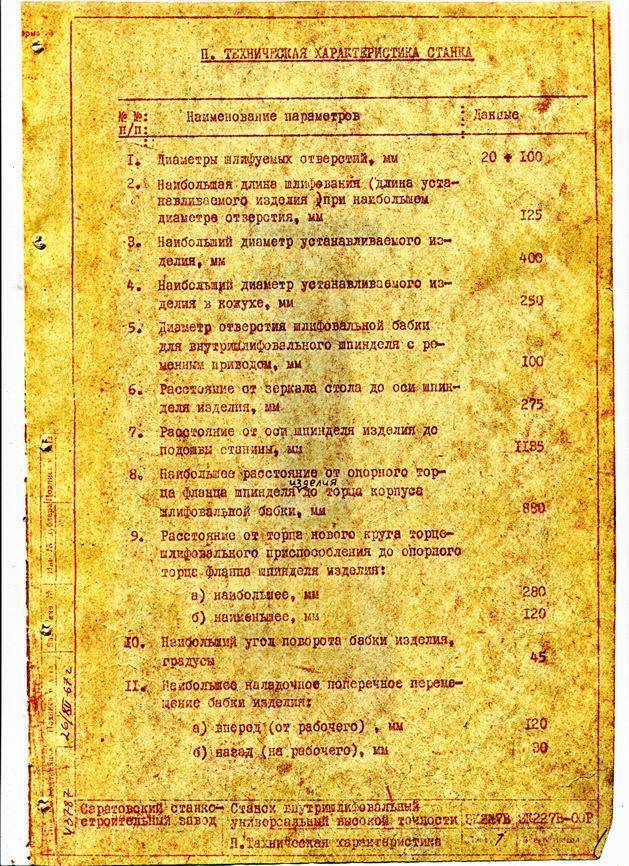

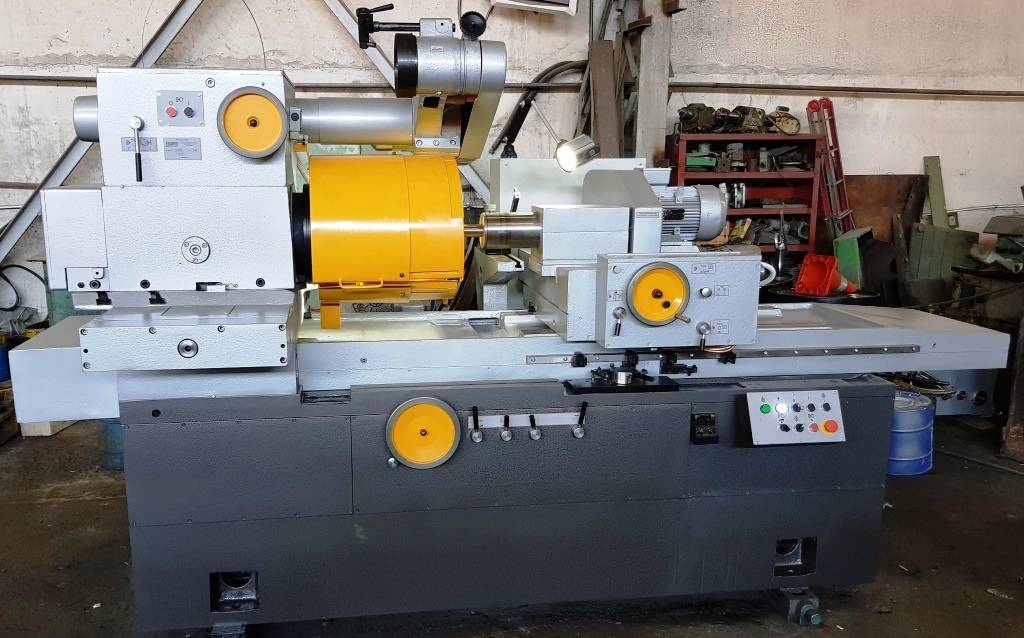

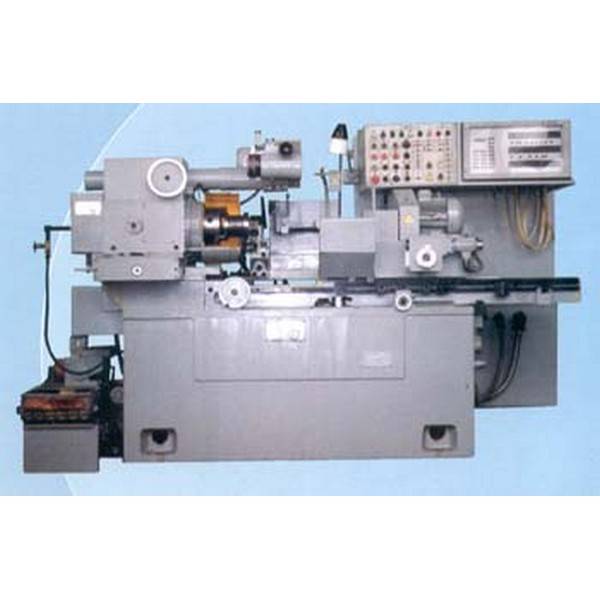

Внутришлифовальный универсальный станок модели 3К227А

Внутришлифовальный станок 3К227А

Шлифовальные станки серии 3К227А предназначены для обработки цилиндрических и конических отверстий диаметром от 20 до 150 мм и длиной до 125 мм в деталях тел вращения типа втулки и диска методом шлифования. Значимым преимуществом универсальных внутришлифовальных станков является то, что они могут обрабатывать сквозные и глухие отверстия в деталях различной твердости — обычной (сырой) стали, закаленной стали, а также чугуна, цветных металлов и неметаллических материалов. С помощью операции внутреннего шлифования на станках 3К227А имеется возможность исправления отклонения (увода) оси отверстия, получившегося на более ранних стадиях обработки детали. Применение торцешлифовального приспособления позволяет получать высокую точность перпендикулярности торца к отверстию детали при шлифовании за одну установку поверхности торца и отверстия.

Изготовление своими руками

Создание станка своими руками потребует на начальном этапе понять, какими характеристиками он должен обладать, а затем подобрать готовый чертёж или найти готовый подходящий в специальной литературе. Далее нужно создать смету затрат на основе деталировки, оценить необходимость изготовления оригинальных деталей либо закупить готовые аналоги.

Для создания внутришлифовального станка потребуется подготовить следующие компоненты и инструменты:

- станину, являющейся основой конструкции, минимальный размер должен составлять 180х160 мм, конструируется из дерева или стальной плиты;

- основание, создаётся из тонколистовой стали, толщина которой не менее 0,5 мм;

- подобрать подходящий по мощности электродвигатель, проводку, выключатель;

- закупить крепёжные элементы;

- сконструировать из стали направляющие для перемещения станины;

- приобрести ручки для регулировки положения режущего диска относительно заготовки;

- тиски для крепления заготовки;

- шлифовальный диск;

- крепления для шлифовального диска.

Процесс сборки:

- Изготавливается стальная станина. На ней вырезается место под установку площадки с двигателем.

- На нижнюю часть крепится основание.

- С противоположной от двигателя стороны на станину устанавливаются тиски или зажимной барабан для заготовок с креплением на болты. Центрируется положение относительно осевой линии.

- Устанавливаются параллельно салазки, на которые крепится двигатель на специальной платформе.

- На вал двигателя крепится фланец для установки шлифовального диска.

- К платформе двигателя крепится барабан, предназначенный для её смещения относительно закреплённой заготовки.

- Подключается к двигателю проводка, пусковая кнопка.

- Монтируются защитные экраны.

- Станок ставится на место для его эксплуатации, выполняется тестовый запуск. При обнаружении проблем, устраняются неполадки.

Предназначение

Станки для внутреннего шлифования позволяют обрабатывать конические или цилиндрические, сквозные или глухие отверстия. Востребованы в отрасли машиностроения, так как их можно применять в производстве следующих изделий:

- зубчатых или гладких валов;

- шариковых либо роликовых подшипников;

- выступов или выемок для вставки уплотнительных колец внутри валов;

- режущих инструментов: фрез, свёрл, насадок, развёрток.

Оборудование позволяет выполнять следующие манипуляции:

- вращение диска вокруг оси относительно неподвижной детали;

- вращения заготовки, диск при этом не вращается;

- обеспечение продольной или поперечной подачи.

Внутришлифовальный станок модели 3К227А

Основой ряда внутришлифовального оборудования, выпускаемого отечественным производителем, стали станки линейки 3К. Паспорт этих моделей подтверждает их назначение для отделки заготовок с объемом от 0,3 до 80 см. Класс точности – П, А и В. На каждом таком станке есть торцешлифовочное приспособление.

Внутришлифовальный станок 3К722А

Модель 3К227А стали выпускать в восьмидесятых годах. Станок 3К227А используют для шлифовки цилиндрических, конических глухих и сквозных проемов. Агрегат 3К227А с торцешлифовочным устройством дает возможность обделать внешние торцы детали за период одной установки. Эти товары поставляют в отечественные магазины и зарубежные. Модель 3К227А отличается высочайшим показателем качества. О станке 3К227А пользователи оставляют только положительные отзывы.

Особенности модели 3К227А:

- электрорегулировка численности оборотов детали;

- оснащение каленными направляющими;

- возможность шлифовки внешнего торца с одной установки;

- оснащение набором шпинделей;

- оснастка поперечной подачей для автовозврата стола в начальное расположение;

- широкий спектр вращения шлифовочных дисков, шпинделя, поперечной подачи, быстроты передвижения стола.

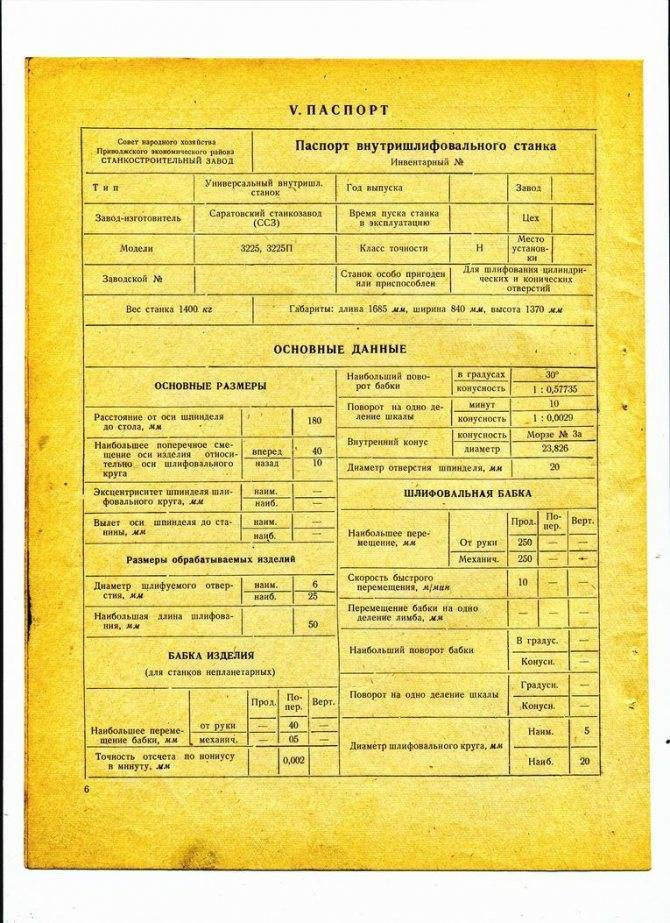

Скачать паспорт шлифовального станка 3К227А

К каждому внутришлифовальному агрегату прилагается паспорт и руководство по использованию. Паспорт имеет все необходимые данные и технические характеристики по конкретно взятому виду. Здесь имеются детальные технические характеристики, устройство и схема станка.

Перед работой рекомендуют внимательно изучить паспорт, технические характеристики и устройство. Использовать внутришлифовальные агрегаты можно только в соответствии к рекомендациям изготовителей. Иначе оборудование не будет надежно работать и может нанести серьезные травмы человеку.