Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Читать также: Чем отличается технологическая карта от технологического процесса

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Особенности заточки различных типов фрез

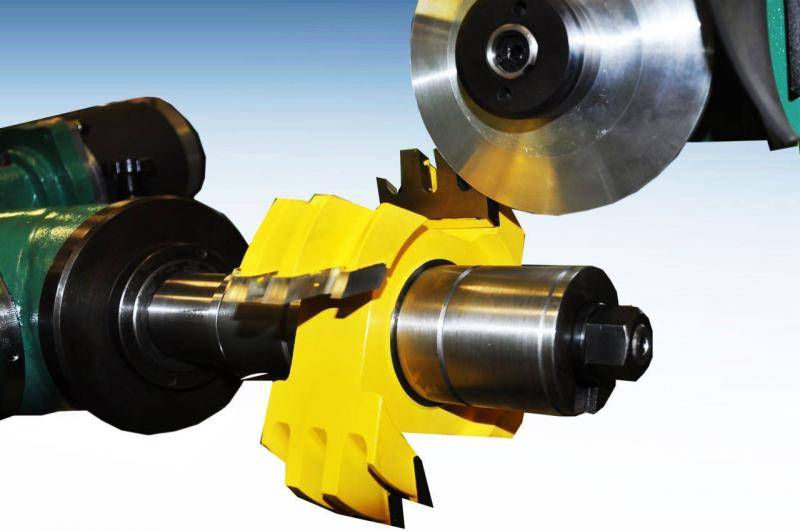

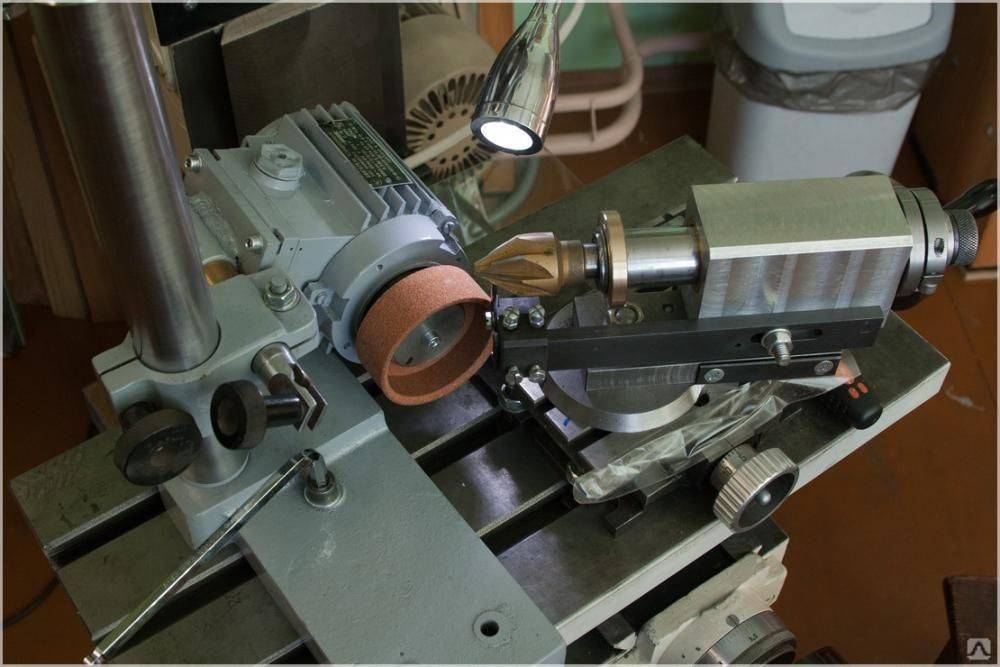

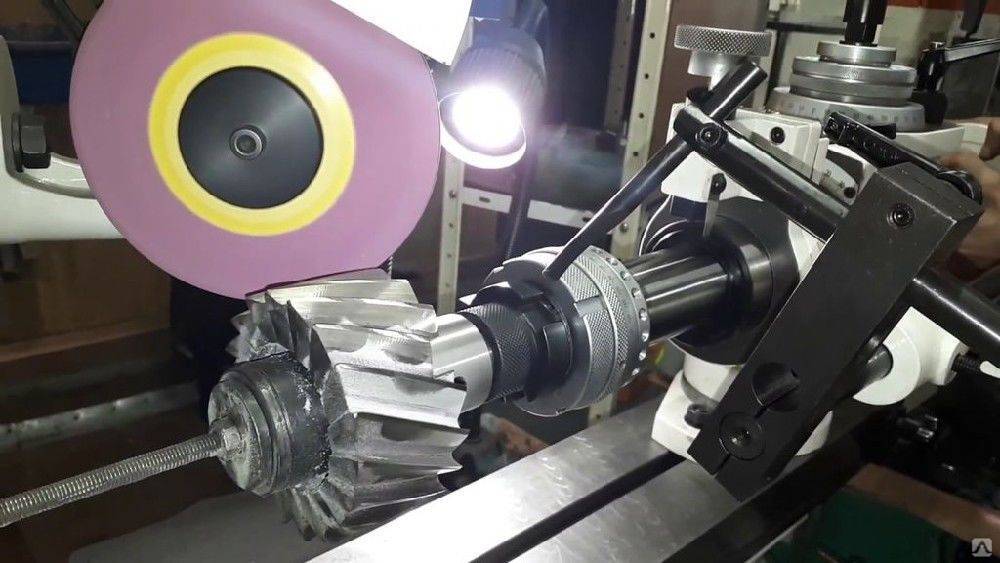

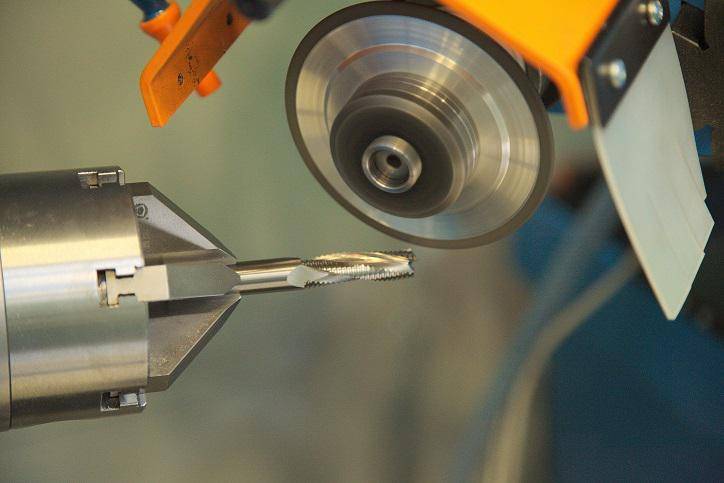

Для металлообработки используются фрезы, изготовленные из инструментальной или быстрорежущей стали. Зубья могут быть выполнены из твердосплавных материалов и закреплены с помощью пайки. Обработка таких материалов сложна, поэтому заточка фрез по металлу, особенно со сложной формой резцов, производится на специализированном оборудовании. Для эффективной работы станок должен осуществлять вращение и поступательное движение затачиваемого изделия относительно абразивного круга, позволять изменять угол их соприкосновения.

Заточка фрез по дереву (актуально для концевых) может быть осуществлена вручную бруском или на обычном точиле на малых оборотах. Основная задача при этом обеспечить равномерность обработки поверхности и сохранить первоначальный угол. Сначала может не получиться, но с опытом можно добиться хороших результатов.

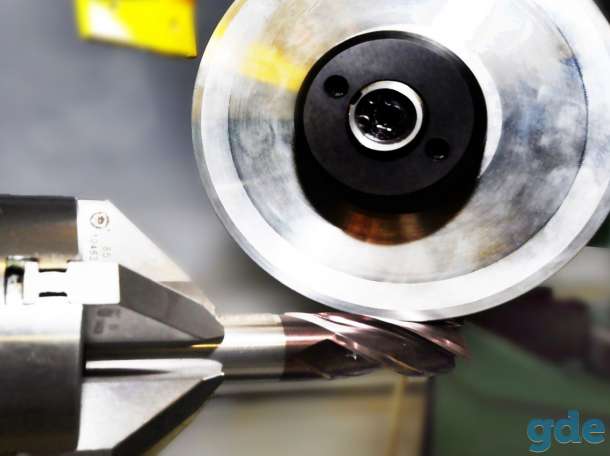

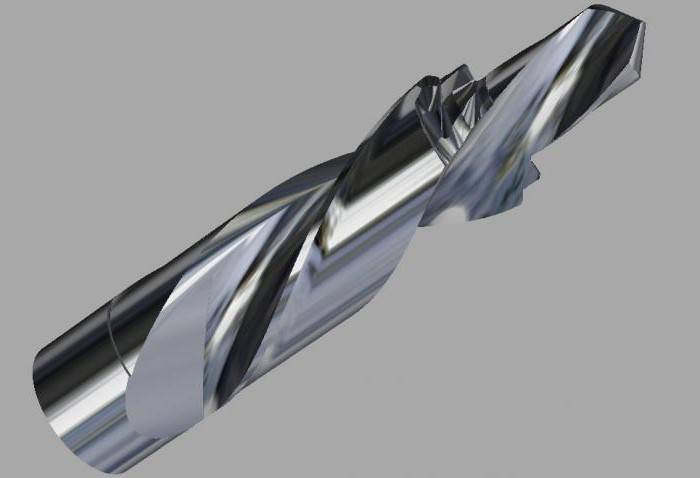

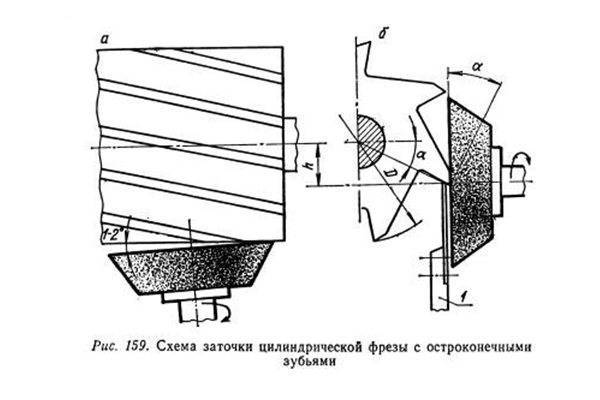

Заточка спиральных фрез относится к наиболее сложным операциям, производится чашечным шлифовальным кругом на заточном станке. Осуществляется по задней поверхности зубьев, для обеспечения стабильного угла используется упор, в противном случае изменится геометрия пропилов и будет сильное биение. Круг выставляется под небольшим углом, глубина слоя для снятия порядка 20-40 мкм, для чистоты проход осуществляется 2 раза

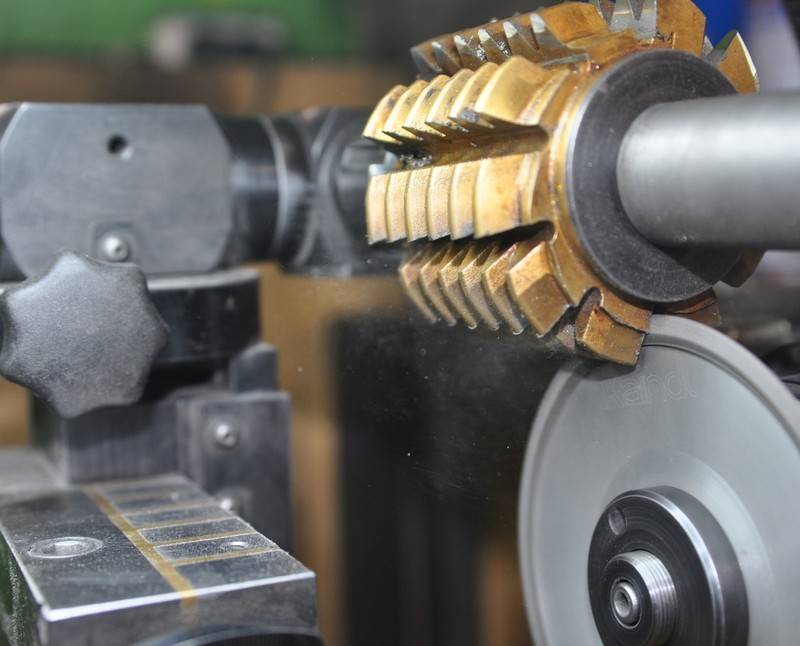

Заточка концевых фрез по металлу проводится аналогичным образом, но добавляется операция с торцевыми зубьями, каждый из которых выставляется строго горизонтально, круг перемещается вдоль под заданным углом, при этом важно сохранить единообразие операций для всех резцов. Заточка червячных фрез по металлу производится в зависимости от формы зубьев: для острозаточенных по задней части, для затылованных по передней

Сроки эксплуатации режущего инструмента и качество обрабатываемых поверхностей напрямую зависят от своевременности выполнения заточки. При работе затупленным инструментом происходит не только увеличение времени на выполнение операций, но и нарушение температурного режима, приводящее в свою очередь к деформации обрабатываемого материала и самой фрезы. Процесс идет по нарастающей и может наступить момент, когда восстановление станет невозможным, а покупка новых приведет к финансовым затратам и возможному простою. Затраты на дополнительное заточное оборудование при активном использовании большого количества фрез быстро окупятся.

Технология заточки

Существует ряд параметров, которые влияют на углы заточки фрез, в первую очередь это форма зуба: острозаточенный или затылованный. Характеристики каждого из резцов:

- передний угол, образуется касательной к передней поверхности и плоскостью оси;

- задний угол, образуется касательной к задней поверхности и касательной к окружности вращения опорной точки;

- размер площадки, которая подвергается обработке при затачивании по задней поверхности;

- угол наклона зубьев относительно центральной оси.

Углы заточки фрез по металлу зависят от материала и марки изделия, указаны в специальных справочниках и ГОСТах. При обработке заготовок из высоколегированной стали они практически нулевые или отрицательные. Несоблюдение рекомендованных параметров приведет к быстрому разрушению режущей кромки без возможности восстановления.

В процессе заточки площадь зубьев уменьшается, поэтому крайне важно выполнять все операции однообразно для каждого. Перекосы приведут к изменению формы реза и сильному биению, что критично при работе с вязкими материалами – можно просто сломать фрезу

После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером.

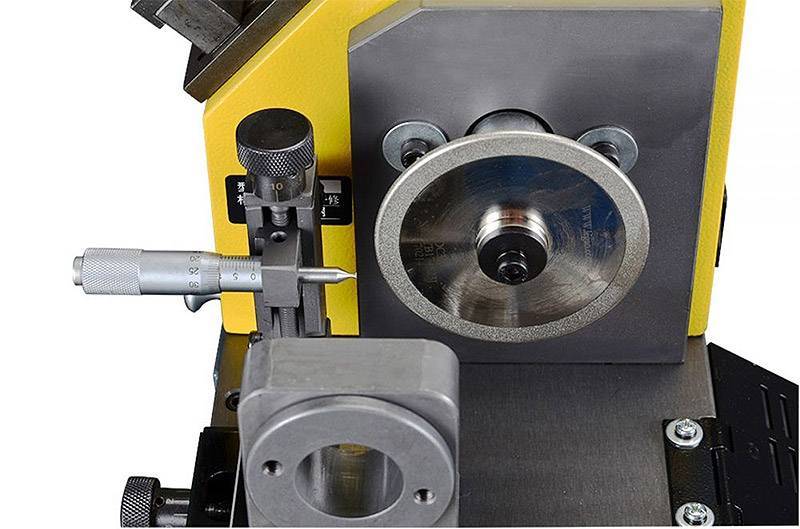

С помощью станка

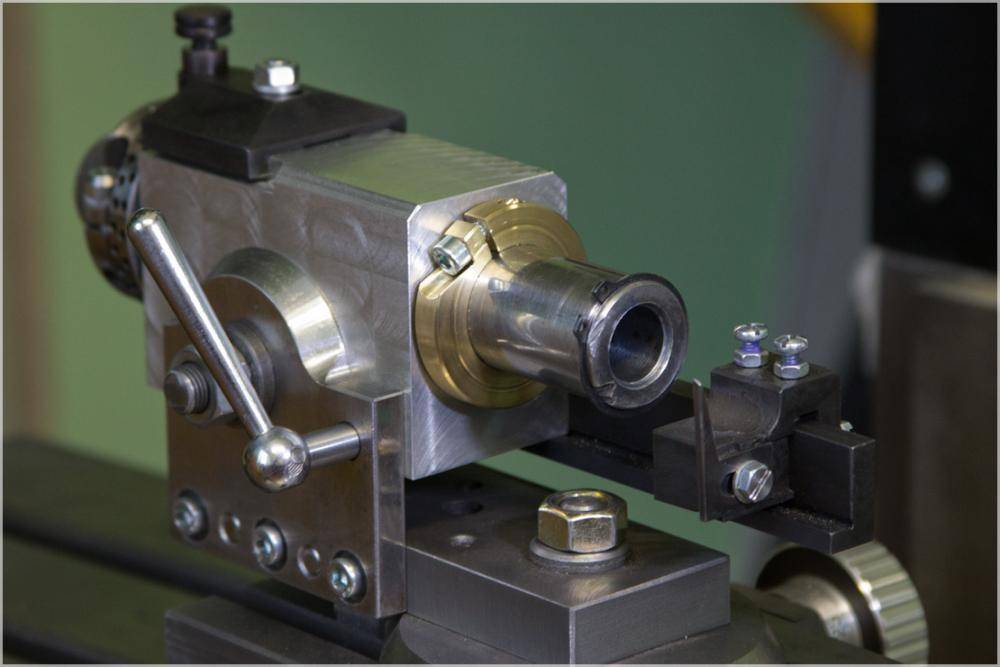

Можно восстановить режущие свойства практически любого инструмента. Заточка твердосплавных фрез производится только на станках. Например, для концевой первым этапом будет круговая шлифовка для удаления возможных сколов и дефектов режущих кромок, после этой операции диаметр измениться в зависимости от степени износа поверхностей. Затем для остроконечных боковых зубьев выполняется заточка по задней части. Для этого используется специальное приспособление в форме иглы, которое обеспечивает равномерный угол заточки на всем протяжении зуба при поступательном движении вдоль абразива

Регулируя его положение, можно добиться изменения заднего угла, а это важно для уменьшения трения и увеличения срока службы. Заточка торцевых зубьев начинается с их установки по горизонту, круг подается под необходимым углом

С помощью станка легко подновить инструменты для ручного фрезера.

Эффективность и качество обработки будут намного выше при оборудовании станка системой жидкостного охлаждения – при перегреве режущие кромки покрываются микротрещинами, которые становятся причиной сколов в процессе эксплуатации, что сильно уменьшает срок службы.

Также при увеличении температуры уменьшается твердость абразивных материалов, что увеличивает время обработки заготовок и провоцирует быстрый износ дорогостоящих кругов. Для заточки применяются абразивные круги чашечной и тарельчатой форм для шлифования задних углов зубьев, для передних можно использовать плоские.

В качестве абразива выступают:

- электрокорунд (хорошо подходит для инструментальной стали);

- эльбор (быстрорежущая сталь обычная и повышенной производительности);

- алмаз и зеленый карбид кремния (для твердосплавных резцов).

При обработке твердых сплавов на кругу прогрев поверхности происходит неравномерно, образуются микротрещины, приводящие к деформации зубьев. Для доводки можно использовать чугунный оселок, в качестве абразива взять карбид бора, его же можно использовать и для оперативного устранения неровностей без снятия фрезы.

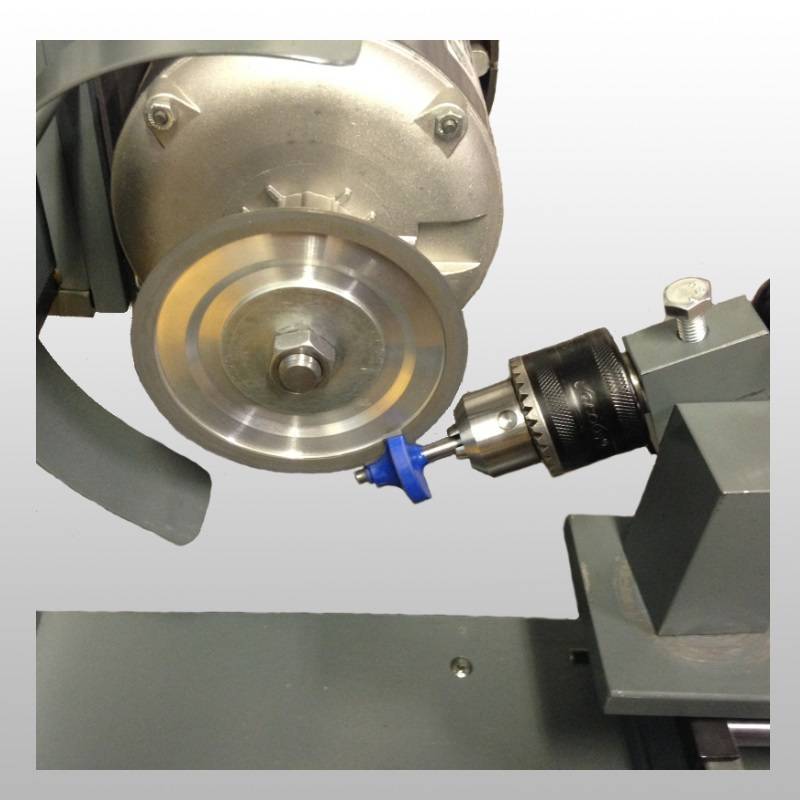

Промышленные станки дороги, для домашней мастерской можно изготовить его самостоятельно, совместив электрическое точило и механизм подачи затачиваемой фрезы. Универсальный аппарат таким образом сделать не получится, но для выполнения нескольких операций с приемлемым качеством он вполне подойдет.

С помощью кругов для заточки

Имея опыт, можно заточить фрезы несложной формы на обычном точиле, но следует понимать, что большое количество криволинейных поверхностей и необходимость соблюдения угловых параметров, могут свести на нет все усилия. Работать необходимо на небольших оборотах, иначе есть риск перегреть режущие кромки – фреза на выброс.

Подручными средствами

Требуется только наличие абразивных материалов разной зернистости. Бруски в процессе работы необходимо смочить мыльной водой, по окончании промыть и высушить. Заточка фрез по дереву своими руками возможна, но требует долгой практики – основная трудность заключается в равномерной обработке всех зубьев, для этого необходимо контролировать нажим и количество движений. Все издержки перекрываются словом «бесплатно», да и стоимость затачиваемых изделий невелика в случае неудачной попытки. Качество такой работы как правило не очень высокое, но в рамках домашней мастерской приемлемо.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Особенности фрез

Для производства резаков применяются разные материалы. Для дерева пригодны инструментальные стали: быстрорежущие, легированные и углеродистые. Для обработки металла, пластика, керамики, камневидных материалов применяют твердые сплавы, алмазы, эльбор, минералокерамику.

Сталь для фрез по древесине

- Для резки дерева применяются такие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может быть нормальной производительности. Это марки Р-18, Р-6-М-5, Р-9, Р-12 и т.д. Метал повышенной производительности легирован ванадием, кобальтом, молибденом и вольфрамом. Это марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и пр.

Геометрия зубчиков

Форма зубчиков.

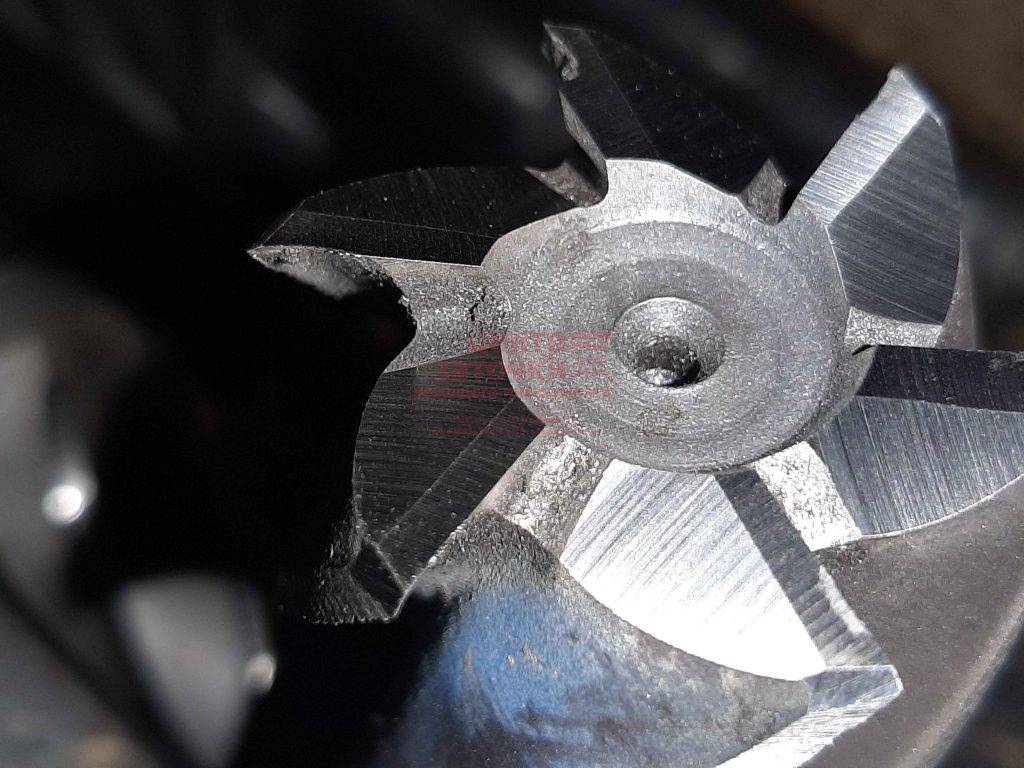

По конструкции резцы фрез делятся на острозаточенные (остроконечные) и затылованные.

- У острозаточенных зубцов участок задней поверхности (шириной n), смежный с режущей частью, является плоскостью. Точатся такие резцы по задней поверхности. Однако, если надо, можно точить их и по передней грани.

- У затылованных резцов фасонных фрез задняя поверхность имеет вид спирали Архимеда. Обработка ее технически очень сложна. Поэтому затачиваются такие зубцы исключительно по передней грани.

Каждый зуб представляет собой отдельный резец.

Он имеет стандартные параметры: задний (a) и передний (y) углы, площадь затачиваемой поверхности (n), угол уклона (l).

- Площадка n – это участок задней поверхности резца, который шлифуется при точении. В данном месте зубцы более всего изнашиваются, их размер влияет на силу трения меж фрезой и заготовкой. Из-за этого данную поверхность следует поддерживать в нормируемом диапазоне.

- Угол передней кромки (y) измеряется между касательной к передней грани и радиусом фрезы.

- Основной угол задний (a) измеряется между касательной к задней грани в нормируемой точке основной пилящей кромки и касательной к вращательной окружности этой точки. Данный угол при уменьшении понижает трение меж заготовкой и фрезой.

- Дополнительный угол задний (a1) имеют не все фрезы. Он описывает расширенный просвет меж разрезаемой поверхностью и телом резца. Инструкция говорит о необходимости в заточке этого промежутка при определенном износе фрезы и расширении площадки n. Цель операции – уменьшение трения меж зубцом и заготовкой.

Параметры резца.

- Исходя из направления и конфигурации режущей кромки различают зубцы винтовые либо прямые. Их уклон описывает угол (l) меж осью инструмента и развернутой винтовой кромкой.

Величина угла зависима от вида фрезы, марки ее материала и типа обрабатываемой заготовки. При резке древесины основной передний угол заточки выбирается в диапазоне 10-20 градусов, иногда больше. Задний угол также колеблется в широком коридоре значений.

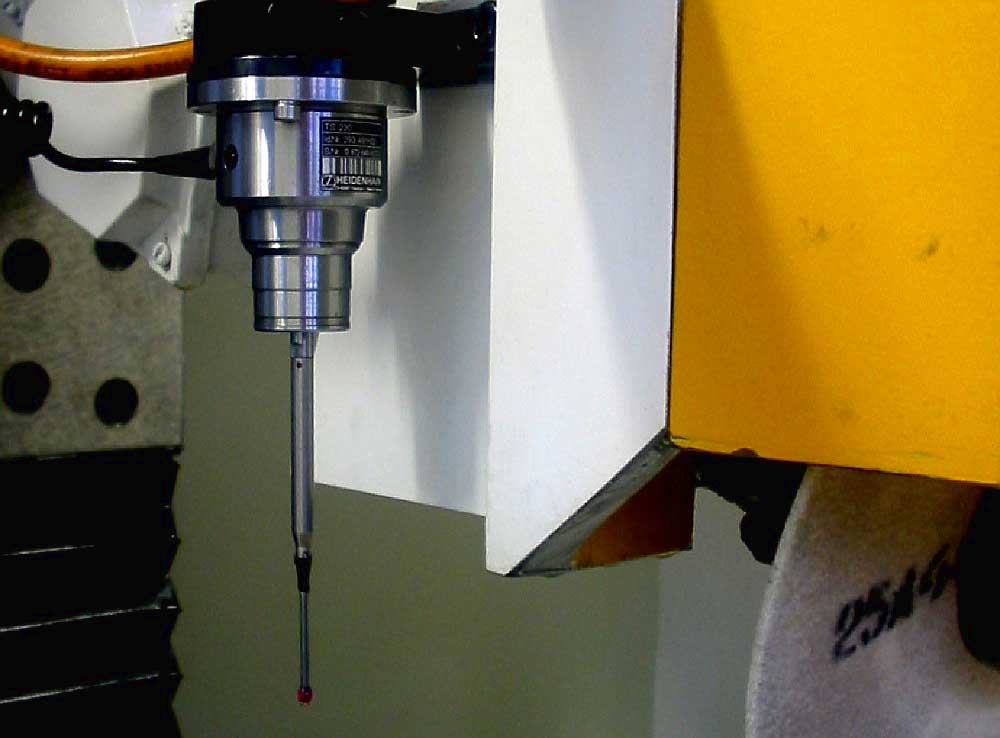

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

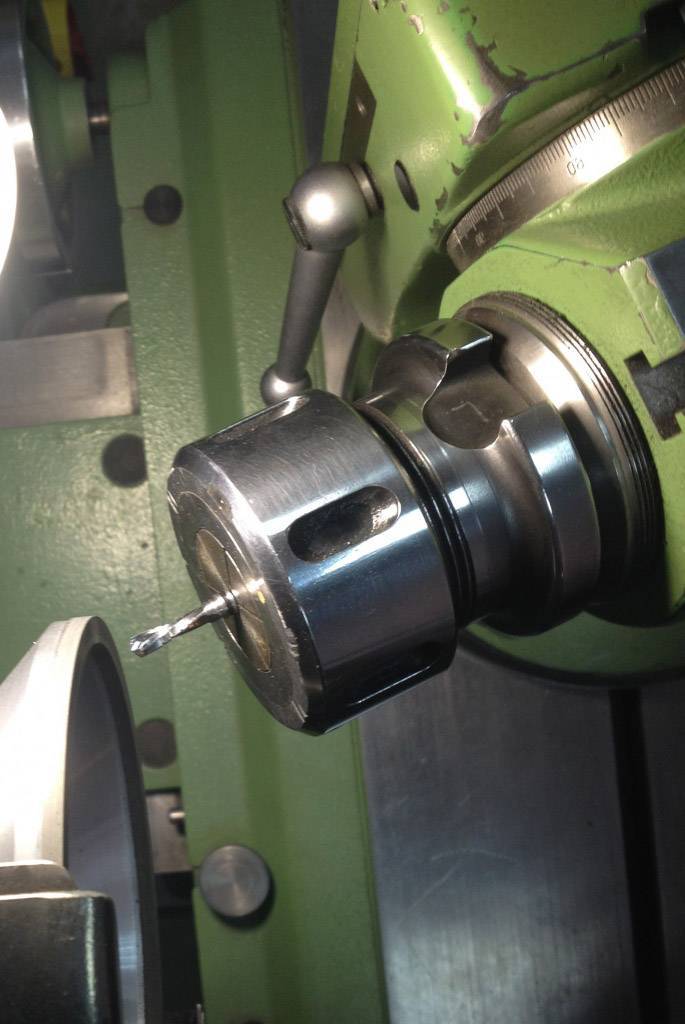

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки. Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе. Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами. При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Геометрия зубьев фрезы

Производительность зависит от правильной заточки зубьев. Конфигурации рабочих поверхностей применяются для решения даже самых сложных задач.

Исполнение спиральной фрезы осуществляется с большим и малым наклоном зубьев под заданным углом. Предназначение этого вида инструмента: для проведения черновых и чистовых операций, в том числе переменных шагов.

Угол наклона – это угол, образованный между плоским концом и кромкой стружечной канавки стандартной фрезы.

Значение углов:

- малый не более 35;

- большой 35 и выше.

Отличным вариантом для начальной и финишной обработки являются углом наклона зубьев – 38. Прямоугольные инструменты имеют максимальное значение.

Инструмент с переменным шагом пользуется спросом, вдоль длины производится замер шага спирали.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении. Делительная головка состоит из элементов:

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Чертежи простейших приспособлений

Простейшими устройствами для заточки могут быть втулки, внутренний диаметр которых соответствует поперечным размерам сверл. Втулка жестко фиксируется в надежное основание с учетом определенного угла

При подборе втулки для таких приспособлений, следует обращать внимание на соответствие ее внутреннего диаметра с поперечным размером затачиваемых инструментов. Запрещается, чтобы обрабатываемые инструменты болтались во втулке, поскольку, даже при отклонении в 1-2 градуса по оси от требуемых значений, могут существенно снизиться показатели качества и точности заточки. В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту

Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту. Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

- обеспечения правильной фиксации сверлильного инструмента и возможности точного перемещения в отношении поверхности абразивного камня;

- создания упорной точки для затачиваемого сверла.

Такие изделия из дубовых брусков, в которых предусмотрены разнокалиберные отверстия, являются наиболее надежными. Благодаря им выполняется качественная и точная заточка инструментов. Основной задачей, которая должна быть решена самодельным станком или подобным приспособлением, является правильная ориентация режущей части обрабатываемых инструментов для получения точности требуемого угла заточки.

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты. А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом. Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Техническое обслуживание фрез

Несмотря на применение в изготовлении фрез высокопрочных сплавов, длительное время эксплуатации приводит к стиранию, а также деформации граней. Со временем изношенные элементы утилизируются, но до истечения рабочего ресурса мастер может восстановить характеристики детали при помощи мероприятий технического обслуживания

Важно учитывать, что заточка фрез позволяет не только наделять их прежней геометрией, обеспечивающей качественную работу. Данная процедура также повышает стойкость элемента, снижая расход инструмента

Но это не значит, что любая фреза может быть восстановлена таким образом.

Технологи не рекомендуют доводить инструмент до состояния полного износа. Производители фрез указывают в маркировках технико-эксплуатационные значения, которые являются предельными для конкретного элемента, и после их преодоления режущие кромки не поддаются реставрации.

Классификация заточных станков

Классификация станков для заточки металлорежущего инструмента производится по нескольким параметрам. По назначению они делятся на две группы:

- универсальные;

- специализированные.

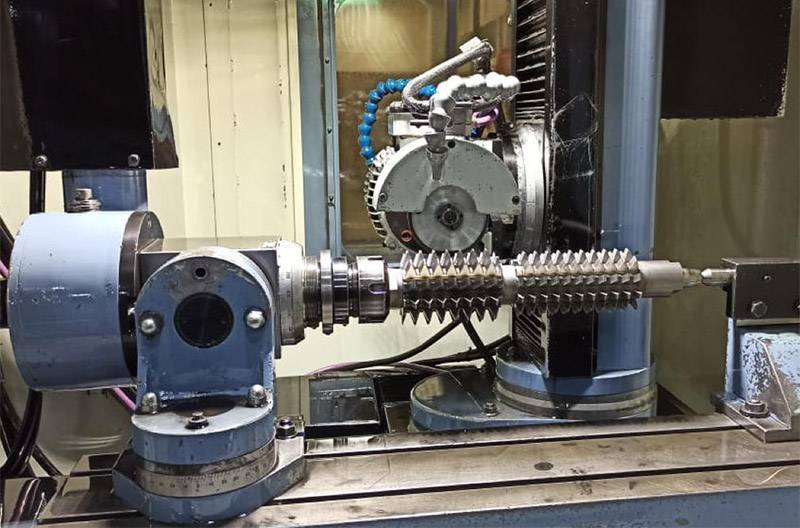

На универсальном оборудовании производится заточка любого инструмента: ножей, топоров, слесарного.

Специализированные агрегаты выполняют заточку одного типа инструмента, например червячных фрез для нарезки зубчатых колес. Кроме заточки режущей кромки, производится еще и затыловка каждой пластины. Аналогичным образом обрабатывается зуб на дисковых пилах. Отличается оборудование своей конструкцией и приспособлениями для закрепления затачиваемых деталей.

По габаритам и мощности различают настольное оборудование и заточные станки.

По производительности оборудование бывает:

- любительское;

- полупрофессиональное;

- промышленное или профессиональное.

Малые агрегаты часто используют в домашних мастерских, гаражах. При наличии токарного и другого настольного оборудования, на котором постоянно производятся работы, рекомендуют брать полупрофессиональное оборудование. Точило имеет небольшие габариты, 2 круга и помещается на верстаке.

Управление на заточных станках:

- ручное;

- полуавтоматическое;

- с ЧПУ.

Ручная заточка доступна всем при соблюдении техники безопасности.

На полуавтоматах работают специальные рабочие – заточники. Они выставляют параметры работы, и оборудование самостоятельно производит обработку режущих кромок. К этой группе станков относится большинство специализированного оборудования. Дисковые пилы и червячные фрезы могут обрабатываться насколько смен.

Максимально точно выводят форму резца и углы всех его плоскостей станки с ЧПУ. Они работают по заранее загруженной программе или используют в качестве образца шаблон.

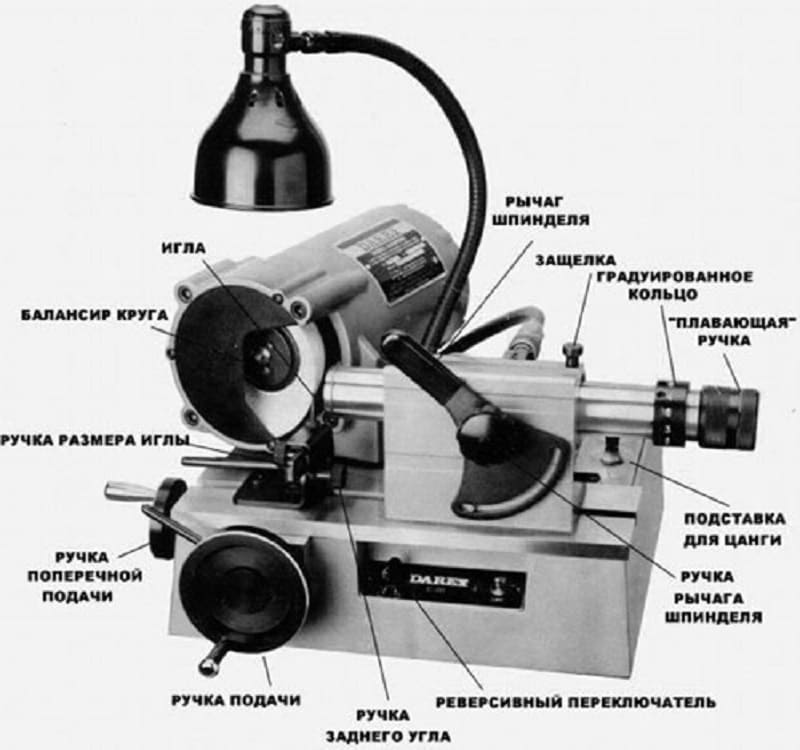

Устройство станка

Заточный станок для инструмента имеет станину, на которой установлен двигатель. Через ременную или зубчатую передачу вращательный момент передается на вал с оправками для установки кругов. Сбоку расположены кнопки включения электропривода. Для удобства работы внизу перед каждым кругом имеется педаль. Нажимая на нее ногой, рабочий приводит в движение круги. Достаточно снять ногу, и вал выходит из сцепления с двигателем и продолжает вращаться по инерции, постепенно останавливаясь даже при включенной кнопке пуска.

В передней части станка установлены перед каждым кругом салазки. На них опирается затачиваемая деталь. Для соблюдения минимального зазора между площадкой салазок и круга по мере стирания последнего площадка подвигается. При большом просвете между абразивным инструментом и столом деталь может вывернуться.

Шлифовально-заточные станки для работы с плоским инструментом имеют стол, перемещающийся поступательно относительно вращающегося круга.

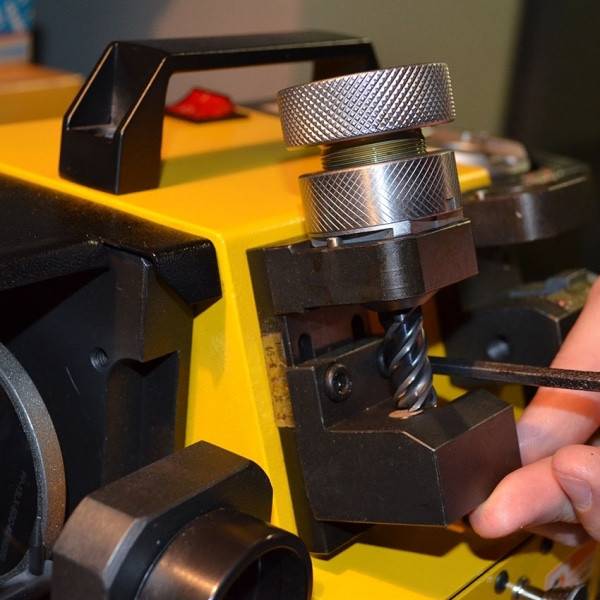

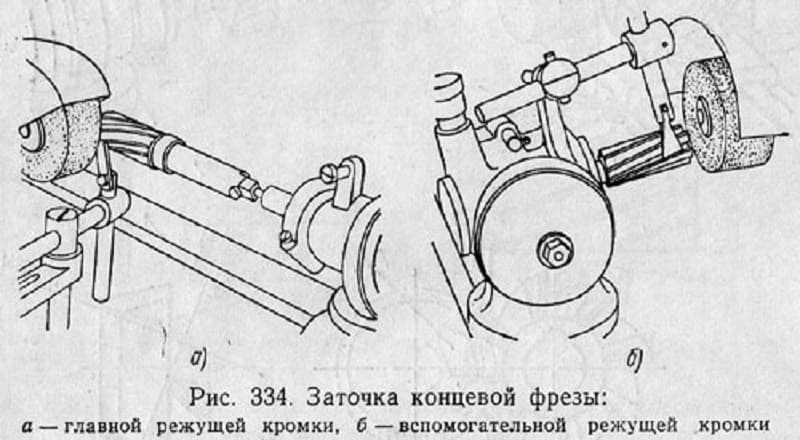

Заточка концевых фрез

Заточка концевых фрез с винтовым зубом осуществляется также вручную на универсально-заточных станках.

Заточка концевых фрез по главной задней поверхности производится так же, как и цилиндрических фрез торцовой поверхностью чашечного круга, при установке концевой фрезы в центрах. Заточка по вспомогательной задней поверхности осуществляется подобно торцовым чашечным кругом. В настоящее время выпускается полуавтомат модели В3125 для заточки концевых фрез диаметром 14—50 мм по передней и задней поверхностям.

Это интересно: Заточка токарных резцов по металлу — углы, станки, видео, своими руками

Процесс заточки фрез на станке

Заточка режущего инструмента требует особой точности, чтобы геометрические размеры и свойства были восстановлены. Профессионально выполненная операция способствует увеличению стойкости металла и снижению износа зубьев.

В комплекте станочного оборудования предусмотрено два зажимных патрона, один – для трехперового инструмента, а второй – для четырех и двух. Ошибка установки исключена.

Заточка по ленточке

Выбрать одно из гнезд стакана и цангу, соответствующую размеру.

Процесс выполнения:

- Завести в патрон цангу и зажать гайкой, но сильно затягивать последнюю не нужно.

- Выставить размер длины ленточки для обработки. Расстояние регулируют выкручиваемые винты. Перемещая низ гнезда, следует установить нужную длину, после которую зафиксировать на винтовые соединения.

- Установить инструмент в патрон через верх, задав угол и диаметр. Патрон закрепить в стакане с установкой линии инструмента по отношению элементу заточки. Закрепление производится за штифт канавками.

- Оборудование включить и обеспечить подачу обрабатываемого элемента к кругу заточки. Посредством регуляторов можно снижать и увеличивать съем поверхности металла.

Заточка фрезы по торцу

Нужно воспользоваться другим гнездом на станочном приспособлении.

Процесс выполнения работ:

- Выставить настройки на гнезде, они зависят от жесткости материала. Если металл твердый, то гнездо больше.

- Включить станок, вставить патрон и произвести обработку элемента, до тех пор, пока не прекратится шум.

- В другом гнезде обеспечить заточку инструмента с торца.

- Обработать заднюю стенку инструмента вставлением патрона в гнездо станочного оборудования.

Оборудование и методы заточки фрез

В рамках даже небольшого производства не обойтись без использования фрез самого разного назначения. Номенклатура выпускаемых изделий на сегодняшний момент насчитывает тысячи наименований, различных по форме, типоразмеру, сфере применения. При активном использовании происходит износ и потеря необходимой режущей способности, использование тупой фрезы влияет на качество пропилов и ускоряет ее разрушение в разы, что недопустимо. Заточка фрез позволит увеличить срок эксплуатации и снизить финансовые затраты, но только в случае качественно произведенных работ на специальном оборудовании опытным точильщиком.