Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

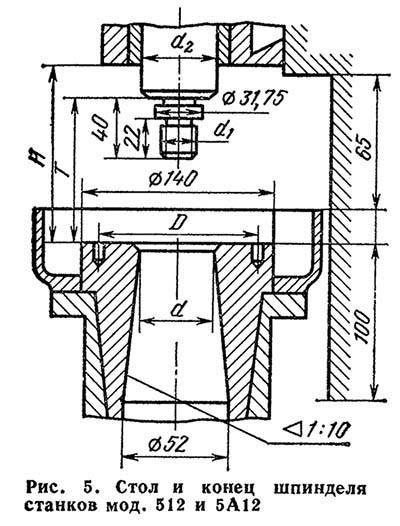

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

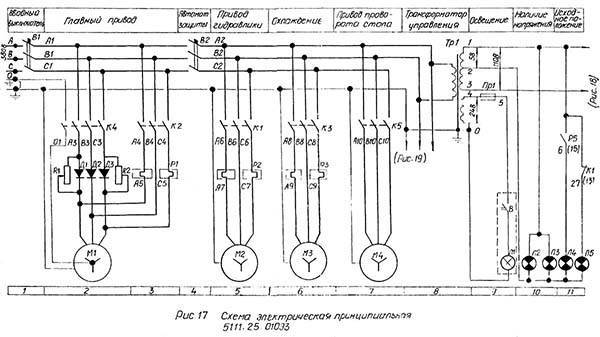

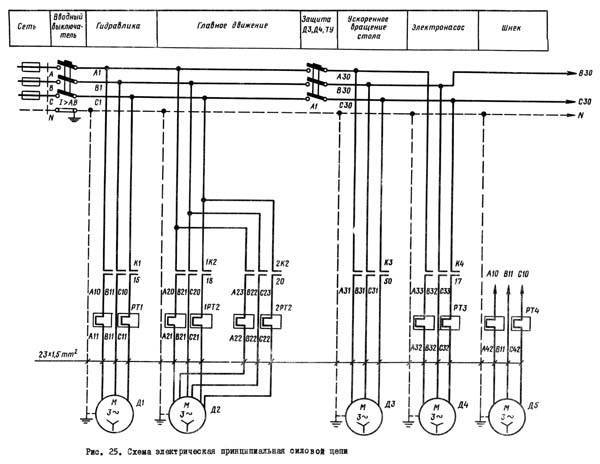

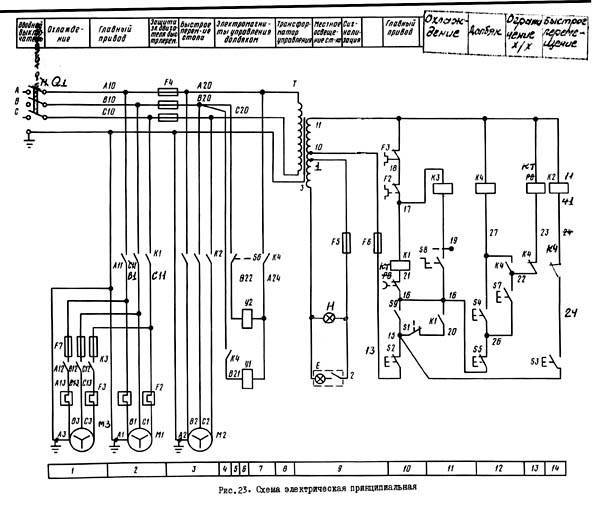

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

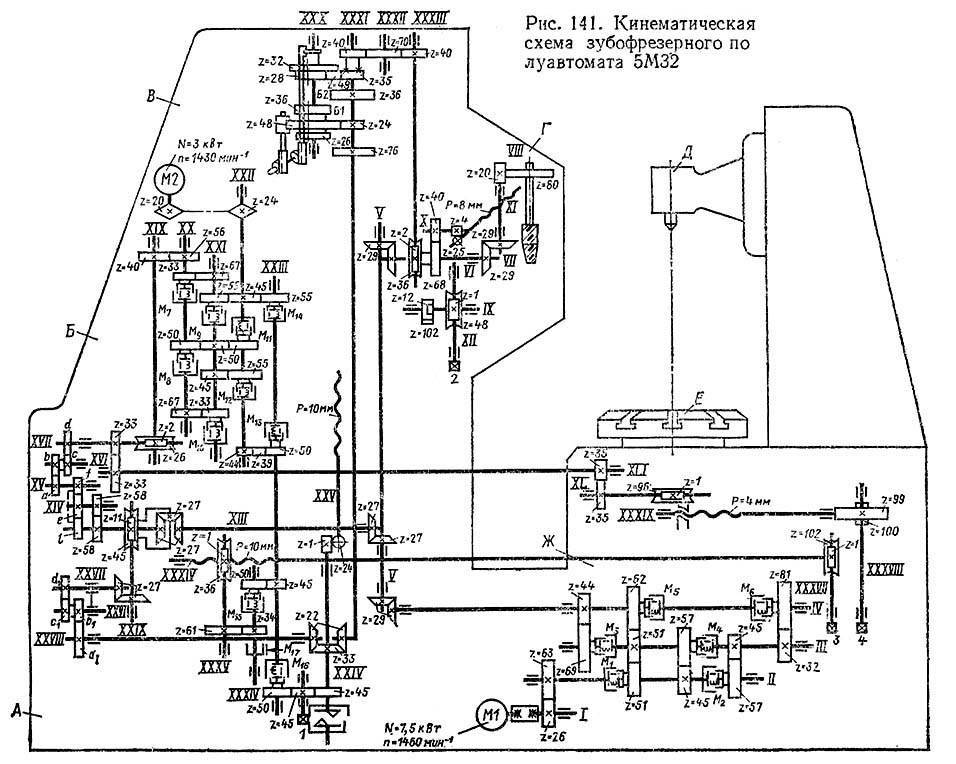

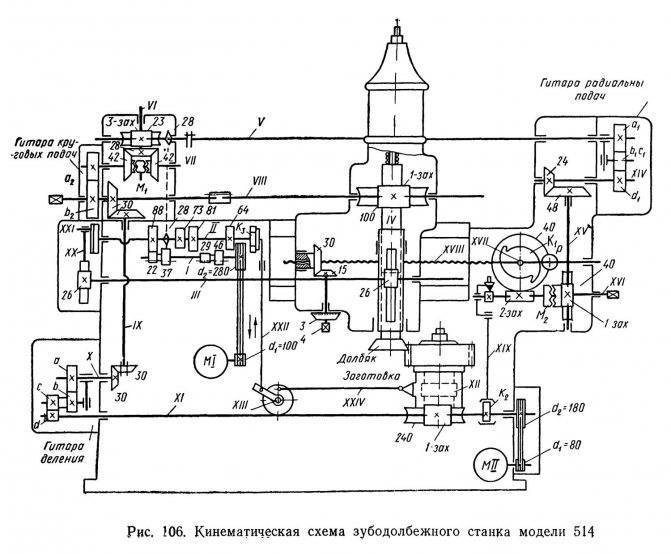

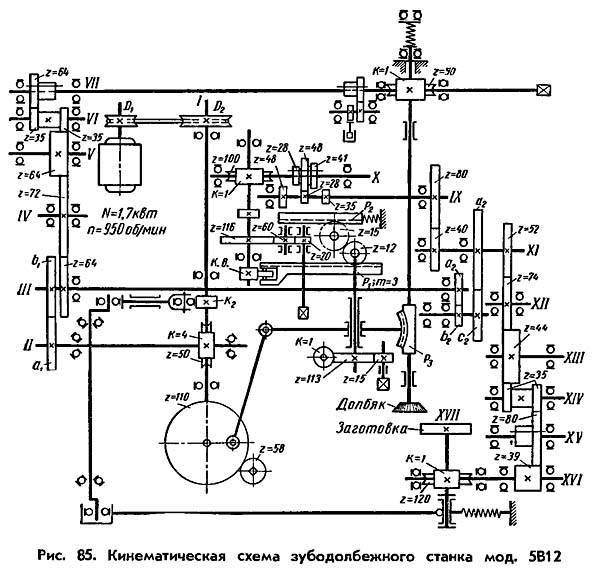

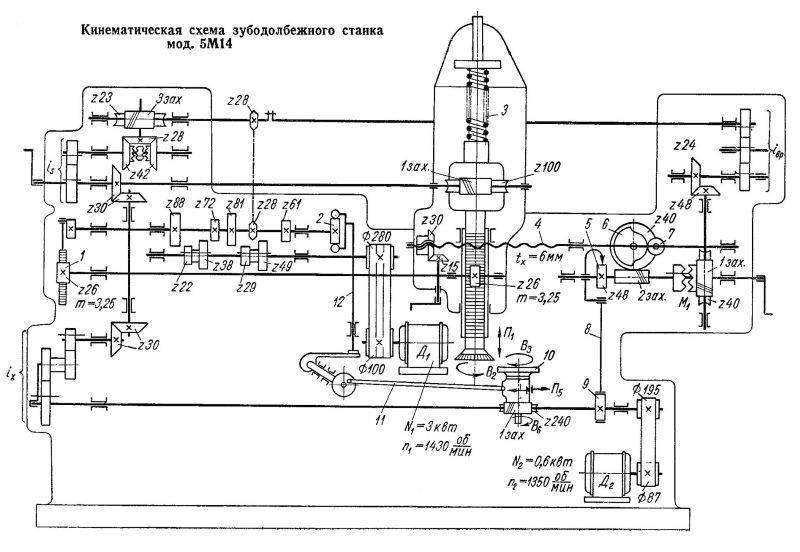

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Общая характеристика класса

Долбежные станки, независимо от условий их производства, всегда похожи между собой в особенностях конструкции. Любой станок обладает станиной, как ключевым элементом строения. Именно к нему крепятся остальные элементы конструкции: рабочая поверхность, долбежный узел, коробка подач, электрический, механический или гидравлический привод.

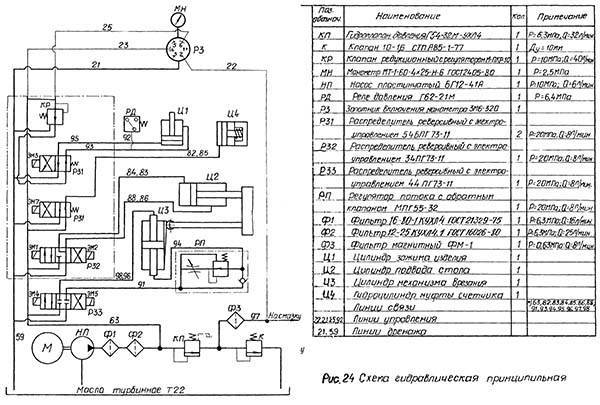

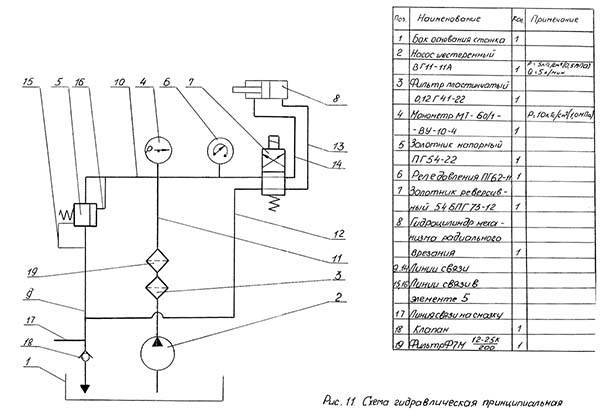

Профессиональное оборудование отличается от самодельного именно типом привода. Как правило, заводские станки оснащены гидравлическим приводом, который в домашних условиях сделать практически нереально. Гидравлика существенно ускоряет производственный процесс и облегчает работу оператора станка.

В то же время самодельные устройства, использующие механический или электрический привод, обладают достаточным потенциалом для выполнения качественной обработки металлических заготовок.

Станки долбежного типа способны выполнять следующие функции:

- Формирование пазов шпоночного типа на различных поверхностях.

- Создание канавок и вырезов в отверстиях разного рода.

- Обработка внешних и внутренних поверхностей (высота – до 32 см, глубина – до 25 см).

Кроме основных элементов конструкции, долбежные станки имеют еще ряд дополнительных деталей и узлов: системы охлаждения и управления, резервуары для сбора отходов производства, осветительные элементы. Принцип работы станка позволяет оснащать его численным программным управлением.

Как работает и где применяется?

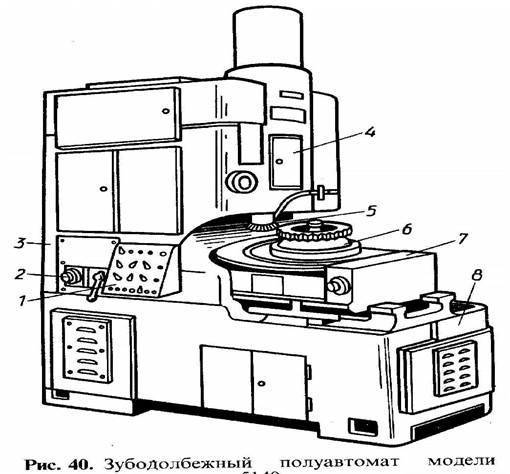

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

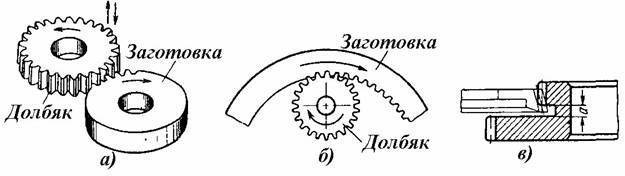

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Обработка внутренних и наружных колец

Зубодолбежный станок, назначение которого может существенно изменятся, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения различных деталей.

Кроме этого, виды зубодолбежных станков могут существенно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в нижеприведенных особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Зубодолбежная обработка

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента для того, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Зубодолбежные станки /GEARSPECT, Чехия/

Зубодолбежные станки OHA 16 с ЧПУ

5-ти осевые зубодолбежные высокопроизводительные станки с ЧПУ, которые предназначены для долбления внутренних и внешних зубчатых зацеплений с наклонными или прямыми зубьями.

| Технические характеристики | Параметры |

| Максимальный диаметр шестерни | 160 мм |

| Максимальный модуль | 4 мм |

| Максимальный ход долбяка | 55 мм |

Зубодолбежные станки SO 400 с ЧПУ

5-ти осевые зубодолбежные высокопроизводительные станки с ЧПУ повышенной жесткости с гидростатическими направляющими ползуна и шпинделя.

| Технические характеристики | Параметры |

| Максимальный диаметр шестерни | 400 мм |

| Максимальный модуль | 8 мм |

| Максимальный ход долбяка | 100 мм |

Зубодолбежные станки OHA 50 с ЧПУ

5-ти осевые зубодолбежные высокопроизводительные станки с ЧПУ, которые предназначены для долбления внутренних и внешних зубчатых зацеплений с наклонными или прямыми зубьями.

| Технические характеристики | Параметры |

| Максимальный диаметр шестерни | 500 мм |

| Максимальный модуль | 8 мм |

Зубодолбежные станки SO 800 с ЧПУ

5-ти осевые зубодолбежные высокопроизводительные станки с ЧПУ повышенной жесткости с гидростатическими направляющими ползуна и шпинделя.

| Технические характеристики | Параметры |

| Максимальный диаметр шестерни | 800 мм |

| Максимальный модуль | 12 мм |

| Максимальный ход долбяка | 270 мм |

Зубодолбежные станки SO 2800 с ЧПУ

5-ти осевые зубодолбежные высокопроизводительные станки с ЧПУ повышенной жесткости с гидростатическими направляющими ползуна и шпинделя.

| Технические характеристики | Параметры |

| Максимальный диаметр шестерни | 2800 мм |

| Максимальный модуль | 20 мм |

| Максимальный ход долбяка | 420 мм |

2 Принцип работы

Для обработки цилиндрической заготовки и превращения её в колесо с определённым расположением зубьев, зубофрезерный станок ЧПУ действует методом обкатки. Имеющаяся червячная фреза соответствующего калибра и диаметра жёстко закрепляется в шпинделе фрезерного суппорта на оправке.

Процесс нарезки зубьев на токарном зубофрезерном станке

В дальнейшем происходит механическое воспроизводство зацепления червячной фрезы с болванкой.

Обрабатываемую деталь закрепляют в шпинделе стола, если она небольшая, или непосредственно на станине, если габариты заготовки велики. Во время вращения червяку (червячной фрезе) придают необходимую угловую скорость, чтобы осуществлялось зацепление с деталью.

В зависимости от характера зубьев на конечной детали, ось шпинделя на фрезерном суппорте может устанавливаться:

Под углом к горизонтальной плоскости. Если необходимо воспроизвести прямые зубья на колёсах.

Под определённым углом наклона. Если происходит нарезка колёс с косыми зубьями.

С вертикальной подачей. При нарезке цилиндрических колёс из одной общей болванки. При попутном методе фрезерования возможно некоторое смещение детали.

Автоматический зубофрезерный станок

Для устранения возможных девиаций применяют гидравлическое поджимное устройство. Оно состоит из неподвижного штока с поршнем и связанным с фрезерным суппортом цилиндра.

При работе в верхнюю полость цилиндра подаётся масло, что не позволяет вольно перемещаться фрезерной бабке.

2.1 Обзор зубофрезерных станков

Наиболее распространёнными моделями зубофрезерных станков являются:

- зубофрезерный станок 5к32. Универсальный. Длина зуба нарезаемых колес: 350 мм, диаметр колёс до 800 мм, модуль: 10 мм;

- зубофрезерный станок 53а80. Универсальный. Диаметр стола: 630 мм, диаметр колёс до 800 мм, модуль: 10 мм;

- зубофрезерный станок 53а50. Диаметр стола: 560 мм, диаметр колеса до 500 мм, модуль: 10 мм.

2.2 Настройка и наладка станка

Настройкой зубофрезерного станка должен заниматься опытный специалист, способный точно рассчитать передаточные отношения сменных зубчатых колёс, настройку гитар, подбор калибра колёс и правильно установить их на станке.

Наладкой станка должен заниматься только обученный специалист

Для наладки станка проводят подготовительные работы, включающие установку червячной фрезы на оправке, установку и сборку оправки во фрезером суппорте. При этом необходимо провести тщательную выверку на станке или оправке чтобы точно зафиксировать крепления заготовок будущих изделий.

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

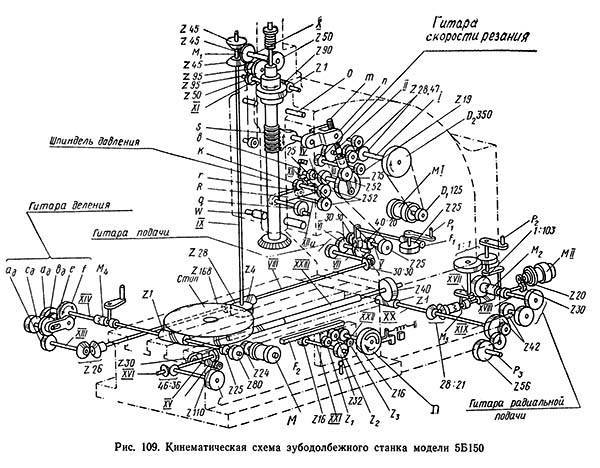

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

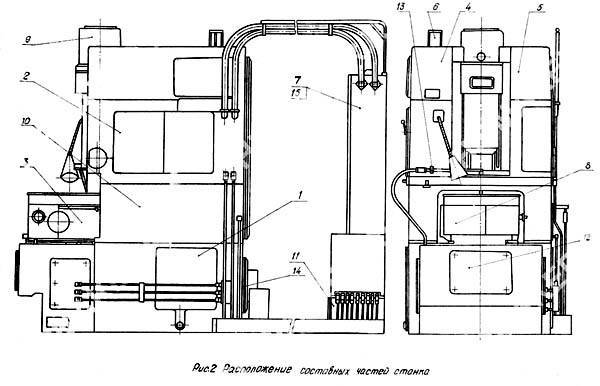

Конструкция и принцип работы

Долбежный станок создан для обработки труднодоступных мест, в основном расположенных внутри ограниченного пространства обрабатываемой заготовки, куда не способен добраться другой металлорежущий инструмент. Также при помощи долбежных станков часто производится нарезка зубьев шестерен.

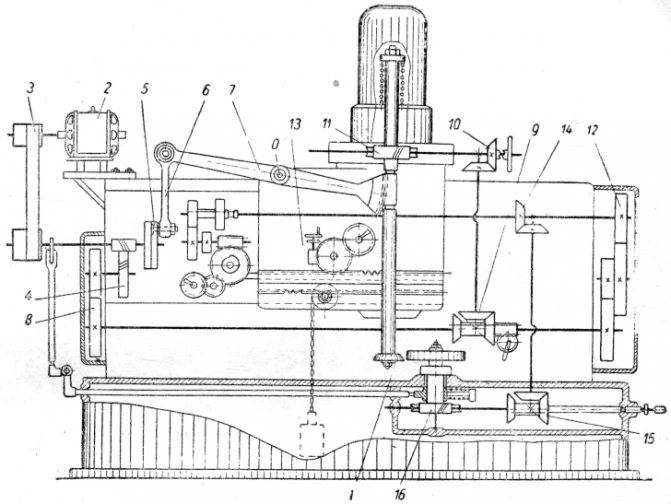

Долбежный станок, в общем случае, состоит из нескольких основных элементов (рис. 2).

Рисунок 2. Схема расположения узлов долбежного станка.

Рисунок 2. Схема расположения узлов долбежного станка.

1. Станина. Станина является основанием станка и предназначена для расположения на ней всех остальных узлов и элементов. Долбежные станки обычно устанавливаются на заранее подготовленную бетонную площадку с выведенным в ноль уровнем. В нижней части станины имеются отверстия под крепежные болты, которыми станок крепится к полу. Иногда станина имеет возможность регулировки станка по уровню, что позволяет устанавливать его на неровной площадке с последующей корректировкой.

2. Маховик поперечного перемещения. Служит для обеспечения подачи заготовки в поперечном направлении. Для каждой модели долбежного станка имеет свою цену деления шкалы.

3. Рукоятка для обеспечения вращательного движения заготовки. Воздействие на этот орган управления приводит во вращение стол с закрепленной заготовкой. В основном вращательное движение заготовки требуется в процессе выдалбливания зубьев шестерен или зубчатых венцов. Также часто долбежные станки используются для создания внутренних шлицевых поверхностей при условии, что фрезерный станок по каким-либо причинам не может осуществить эту операцию.

4. Маховик продольной подачи. Обеспечивает продольное перемещение стола с закрепленной заготовкой.

Современные долбежные станки оборудованы автоматической системой подачи с настраиваемыми параметрами. Это позволяет в автоматическом режиме создавать необходимый профиль на обрабатываемой детали. Особенно распространено применение автоматизации долбежного процесса при создании деталей с круговыми цикличными поверхностями, таких как зубчатые колеса, зубчатые венцы, детали со шлицевыми поверхностями и др. В данном случае работа оператора станка сводится к настройке скоростей подачи детали, скорости и глубины внедрения долбяка и контролю над процессом обработки детали.

5. Стол (рис. 3). Служит для размещения заготовки. Часто имеет съемные удерживающие элементы, которые меняются в зависимости от специфики выполняемой работы. Часто оборудуется доработанным под строгальный станок патроном, который применяется на станках токарной группы.

Рисунок 3. Стол долбежного станка.

Рисунок 3. Стол долбежного станка.

6. Заготовка. В зависимости от направленности станка заготовка может быть деревянной или из цветного или черного металла.

7. Резцедержатель. Служит для закрепления в нем резца. Резцедержатель устроен так, что при закреплении в нем резца одна из поверхностей режущей кромки проходит через центр оси вращения стола, находящегося в нулевой точке. Это позволяет привязаться к точке отсчета при настройке параметров автоматической обработки.

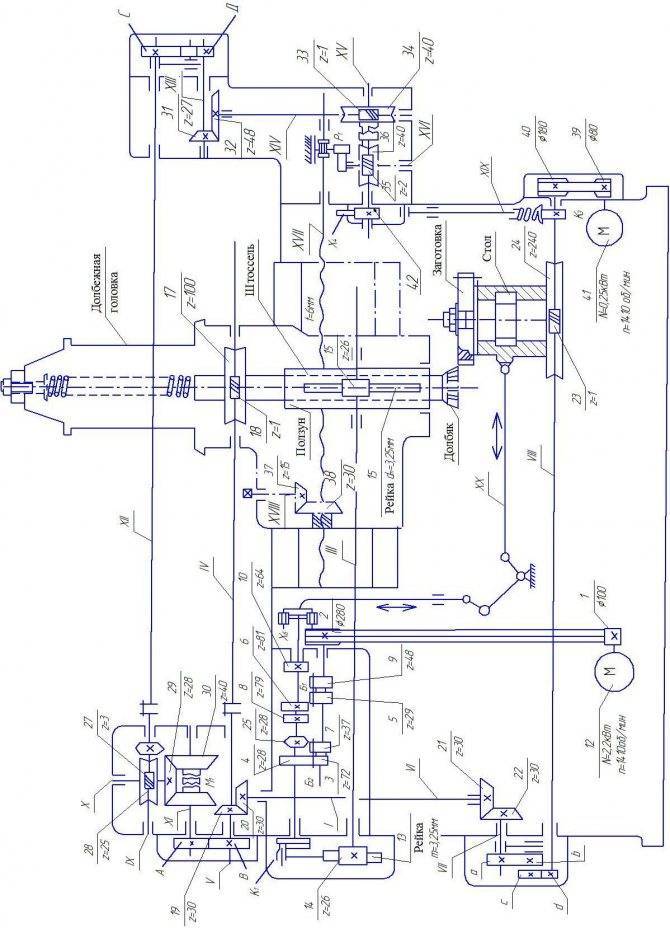

8. Ползун (долбяк). Основной рабочий орган долбежного станка. В приводном блоке ползуна вращательное движение, передаваемое от электромотора, преобразовывает в поступательное при помощи кривошипного механизма.

9. Коробка скоростей. Служит для передачи вращения от электродвигателя на приводной маховик долбежного механизма. Имеет возможность переключения скоростей, что позволяет долбяку работать на разных частотах подачи резца. Шестерни коробки скоростей работают в масляной ванне. Имеется предохранительная фрикционная муфта, которая служит для защиты кинематической цепи от разрушения в случае аварийного заклинивания ползуна.

10. Рукоятка переключения скоростей работы долбяка. При помощи этой рукоятки происходит переключение передач и изменение частоты рабочих движений ползуна. Частота меняется ступенчато.

11. Вертикальная колонка. Является стойкой, на которой закреплены элементы долбежного механизма.

12. Панель управления. Содержит кнопки пуска и остановки станка, а также, в зависимости от модели, служит для настройки автоматической подачи детали.

Устройство и принцип работы

Понять, как работает зуборезный станок, проще, если знаешь из каких элементов состоит его конструкция:

- Основание. Любой станок для металлообработки должен оборудоваться надёжной, литой станиной, которая предназначена для гашения вибраций при работе электродвигателя.

- Коробка передач. Необходима для изменения режимов работы.

- Подвижный шпиндель. Он оборудуется цанговым зажимом, в который закрепляется оснастка для проведения работ. Дополнительно фиксируется планшайбой.

- Рабочий стол. Оборудуется зажимами для удержания заготовок. Может передвигаться по направляющим. Современные модели позволяют изменять угол стола.

- Направляющие для шпинделя. По ним передвигается рабочая часть станка.

- Гитара для круговой и радиальной подачи. Состоит из нескольких шестерней разного размера.

- Суппорт для закрепления долбяка. Его можно регулировать, чтобы изменять угол наклона зубьев.

- Система подачи смазывающей жидкости. Благодаря ей оснастка меньше деформируются.

- Кулачки врезания. Это дополнительный элемент настройки.

Принцип работы:

- Заготовка закрепляется специальными прижимами.

- В патроне закрепляется оснастка, с помощью которой будет проводиться обработка поверхности.

- Долбяк может нарезать зубья по контуру круглой детали или по внешнему радиусу.

Оснастка должна изготавливаться из высокопрочных сплавов металлов, чтобы можно было обрабатывать разные материалы.

Работа на станке (Фото: Instagram / sashokshokshok)

Юрий Давыдов » Новости

Зубофрезерные станки. Конструкция, описание и технические характеристики.

Зубофрезерные станки предназначены для нарезания цилиндрических колёс с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых, пальцевых и червячных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходового винта радиального или тангенциального перемещения инструмента относительно заготовки, то на нём можно также нарезать червячными фрезами червячные колёса. Станок, имеющий все три выше перечисленных винта, относится к универсальным зубофрезерным станкам.

На зубофрезерных станках производят нарезание цилиндрических и червячных колес по методу обката и по методу копирования с осевой, радиально-осевой и тангенциальной подачами за один или два рабочих хода. В зависимости от расположения оси изделия станки разделяются на вертикальные (состоят из станины, инструментальной стойки фрезерного суппорта задней стойки стола для установки изделия. Вертикальные станки выполняют с подвижной в радиальном направлении стойкой или с подвижным в этом направлении столом, а также со столом подвижным в вертикальном направлении. Компоновка станков с подвижной стойкой и неподвижным столом наиболее удобна для автоматизации процесса зубонарезания.

Горизонтальные станки, предназначенные для нарезания зубьев на тяжелых деталях, выполняют с подвижной в горизонтальном направлении инструментальной стойкой а станки для нарезания колес малых размеров- с подвижным столом, несущим изделие.

Технические данные зубофрезерных станков

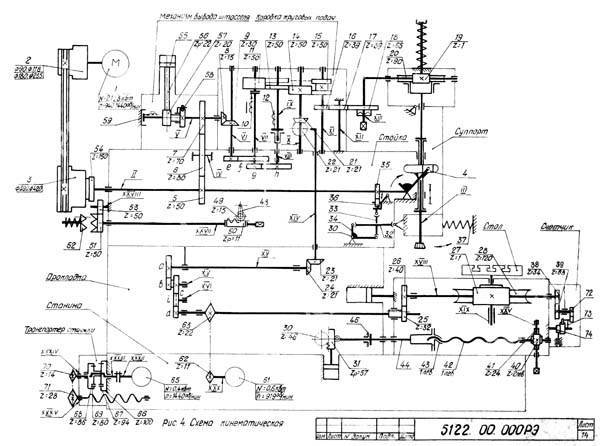

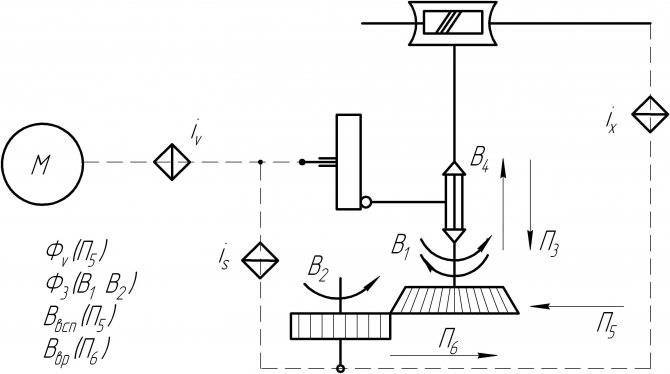

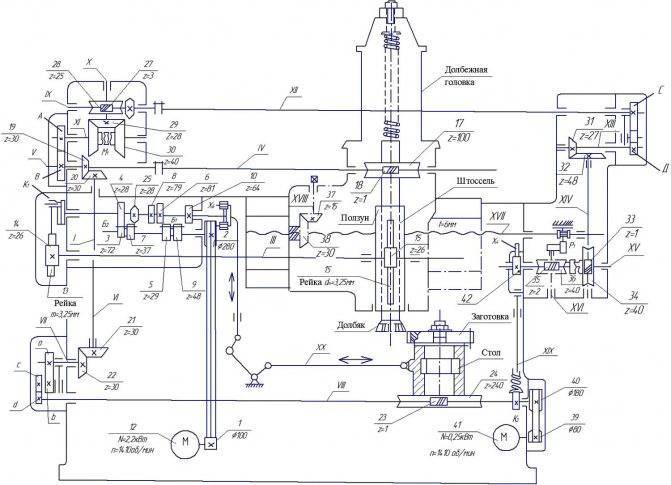

Профиль зуба образуется копированием или обкатом, форма зуба по длине методом касания. Зубофрезерные станки метода копирования имеют простую структуру, состоящую из групп: ФV(В1), ФS(П2), а также деления Д(В3). Станки касания-обката имеют две или три группы формообразования и не имеют группы деления: профиль зуба: ФV(В1 В2); форма по длине: прямозубые: ФS(П3),косозубые: ФS(П3 В4).

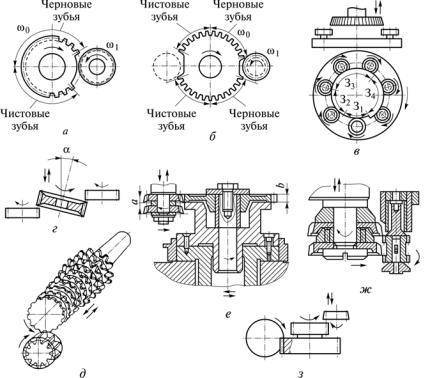

Метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Формообразование зубьев червячного колеса осуществляется методами радиального и тангенциального врезания. При первом методе используют винт радиального пере-мещения. Формирование боковых поверхностей зубьев по профилю и длине, а также делительный процесс осуществляются одним сложным движением Фu, (В1В2). Процесс радиального врезания зубьев фрезы в заготовку осуществляется движением Вр (П7). При втором методе используют винт тангенциального перемещения и специальную червячную фрезу с заборным конусом. Образование профиля и формы зуба по длине, а также делительный процесс осуществляются, как и при первом методе, движением Фu (В1В2). Вторым движением Фs2 (П5В6) осуществляется тангенциальное –врезание за счет конусной части фрезы и еще раз формирование боковых поверхностей.

Полуавтоматы зубофрезерные вертикальные 53А50, 53А50Н, 53А80, 53А80Н предназначены для нарезания цилиндрических и червячных зубчатых колес в условиях индивидуального и серийного производства.

Зубофрезерные полуавтоматы моделей 53А50, 53А80 и изготавливаются по классу П ГОСТ 8-71, а их модификации по классу Н ГОСТ 8-71. Станки моделей 53А50, 53А80 комплектуются суппортами с непрерывной передвижкой фрезы (с ползушкой), а модели 53А50Н, 53А80Н — суппортами с периодической (шаговой) передвижкой фрезы. По заказу Покупателя возможна комплектация зубофрезерных станокв системой ЧПУ.

Универсальный зубофрезерный станок предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

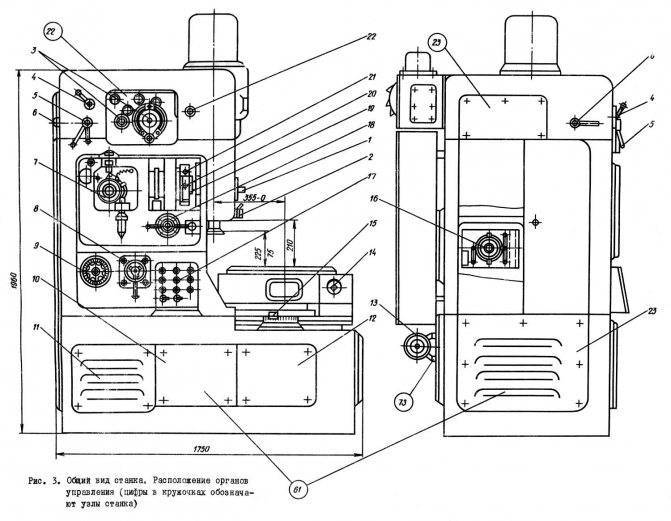

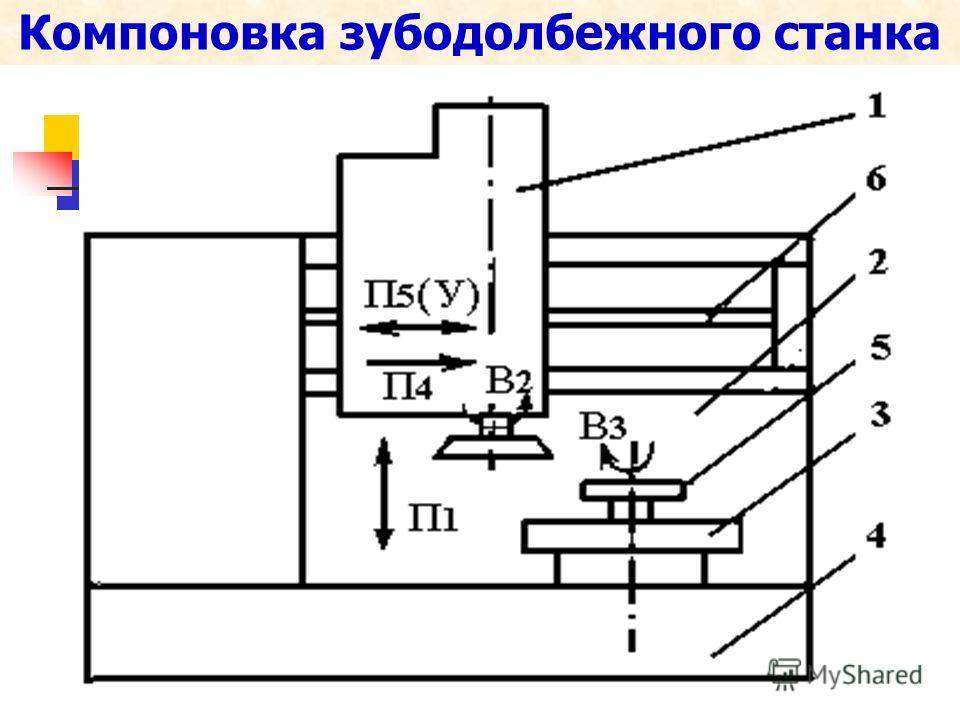

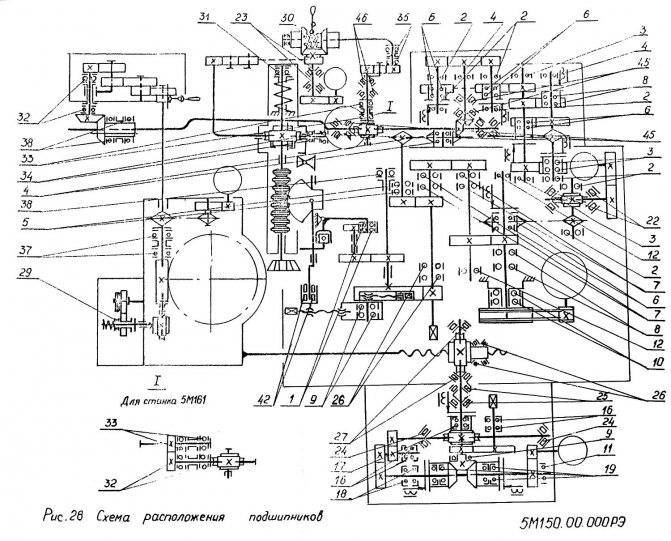

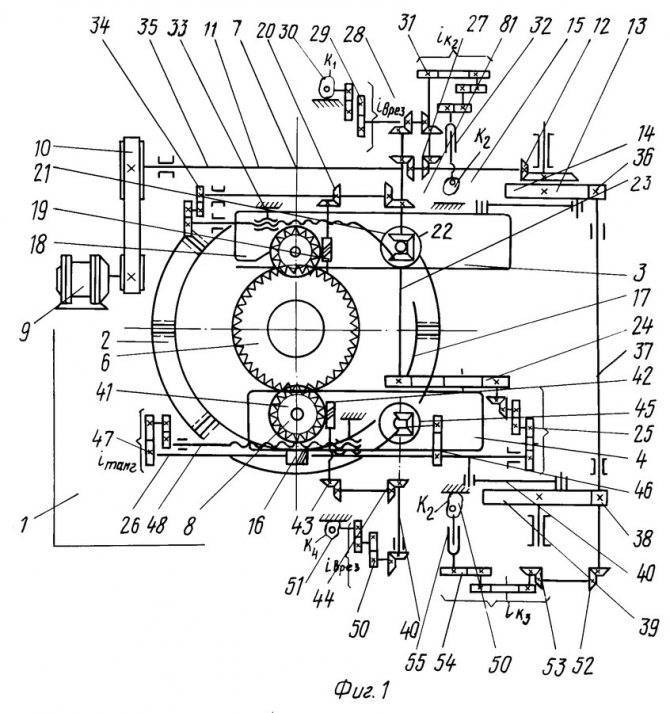

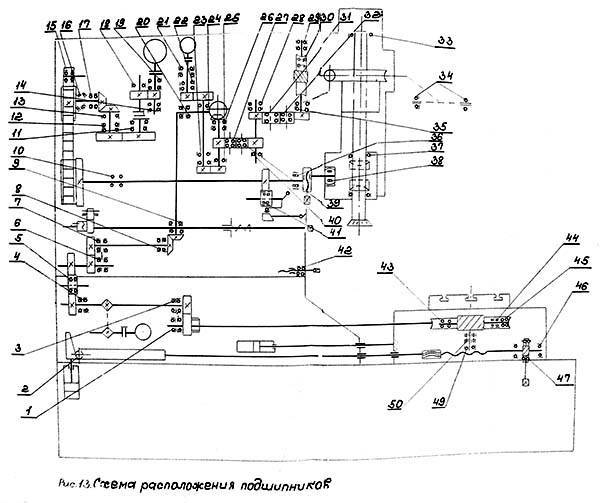

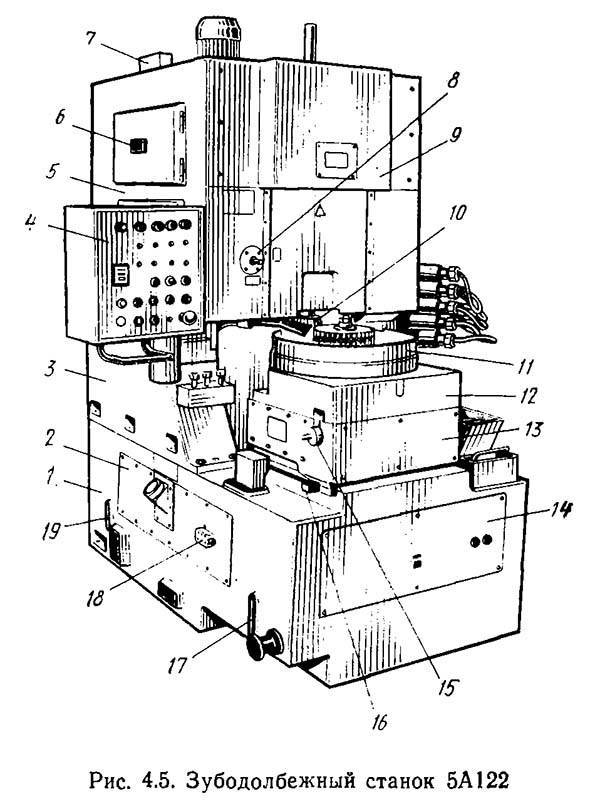

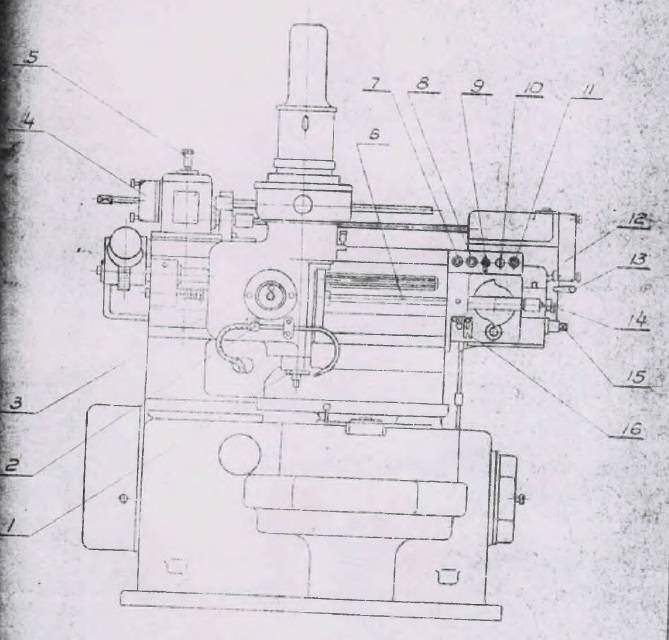

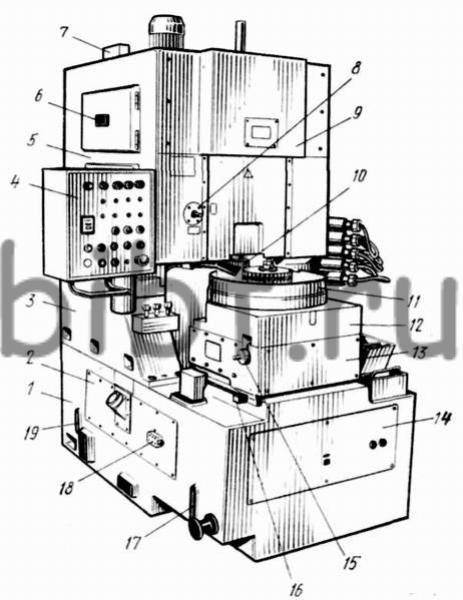

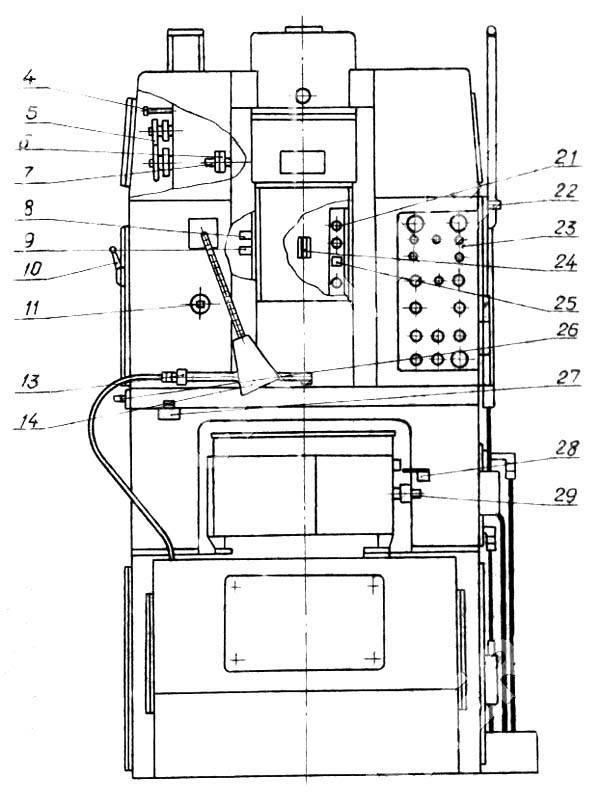

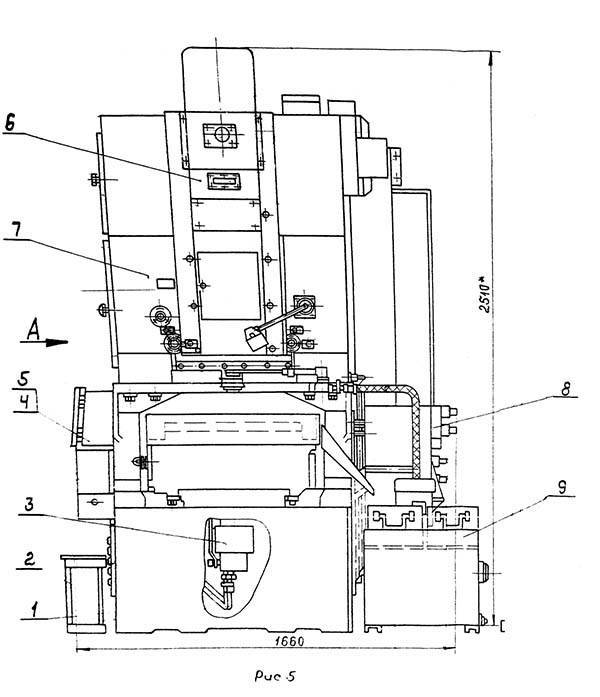

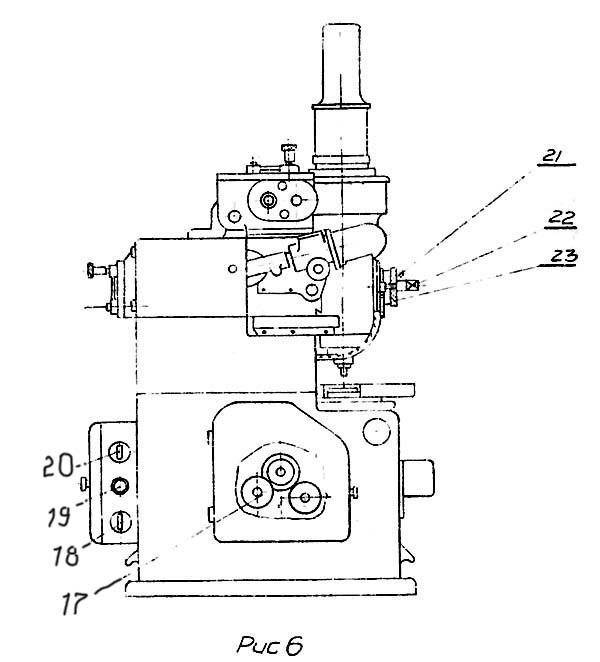

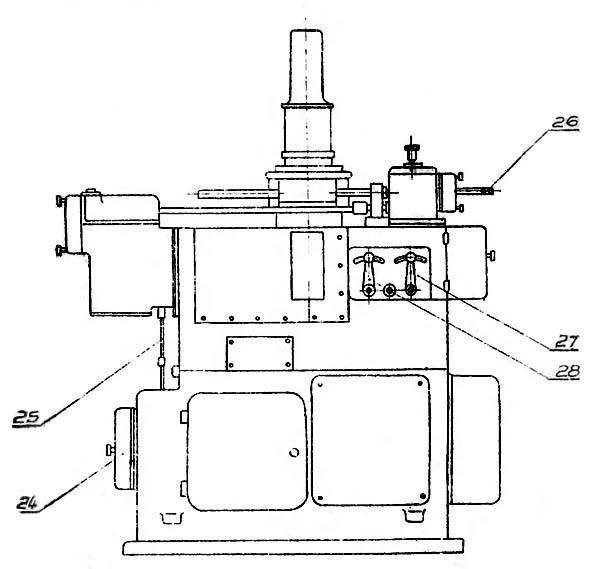

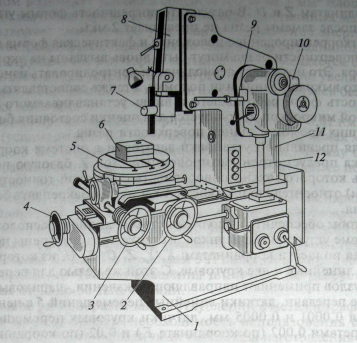

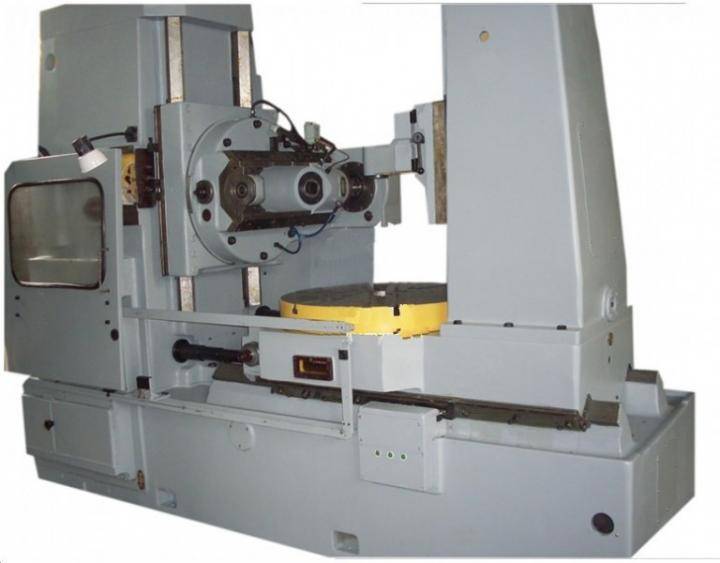

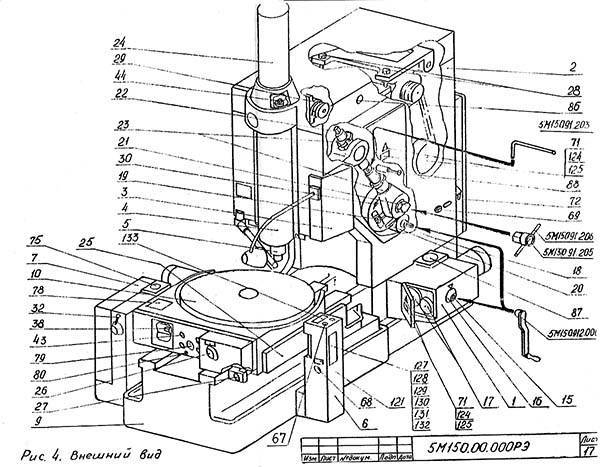

Расположение основных узлов зубодолбежного станка 5м150

Расположение основных узлов зубодолбежного станка 5м150

Расположение основных узлов зубодолбежного станка 5м150

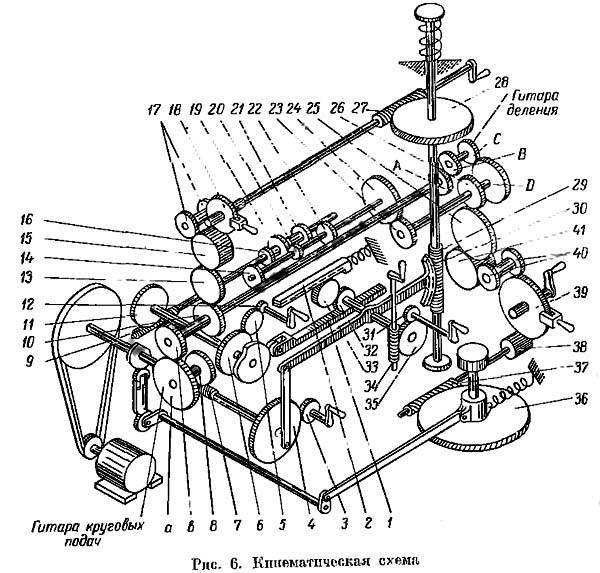

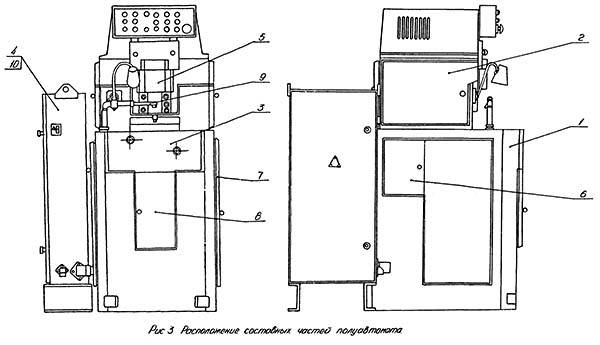

Спецификация составных частей зубофрезерного полуавтомата 53А20

1. Коробка радиальных подач

2. Стойка

3. Пульт управления

4. Суппорт

5. Шпиндель

6. Механизм радиального врезания

7. Гитара деления

8. Коробка круговых подач

9. Основание

10. Стол

17. Сменные зубчатые колеса коробки радиальных подач

18. Квадрат возвратно-поступательного перемещения шпинделя от руки

19. Квадрат установки величины хода шпинделя

20. Шкала установки величины хода шпинделя

21. Гайка фиксации величины хода шпинделя

22. Винт установки положения зоны обработки

23. Гайка фиксации положения зоны обработки

24. Пружины шпинделя

25. Линейка межосевого (между осью стола и осью шпинделя) расстояния

26. Рукоятка счетчика 1-го оборота стола

27. Винт регулировки клина направляющих стола

28. Винт регулировки натяга ремней передачи главного привода

29. Компенсатор регулировки бокового зазора червячной передачи суппорта

30. Указатель направления вращения кривошипа

31. Сменные зубчатые колеса гитары деления

32. Рукоятка расцепления кинематической цепи обката для возможности вращения стола

33. Сменные зубчатые колеса коробки круговых подач

34. Сменные зубчатые колеса главного привода

35. Дисковый кулак отвода суппорта при холостом ходе (вверх)

36. Пружина отвода суппорта при холостом ходе (вверх)

37. Квадрат эксцентрика регулировки величины отвода суппорта

38. Винт регулировки бокового забора червячной пары стола

39. Винт регулировки давления гидросистемы

40. Винт регулировки реле давления

41. Рукоятка очистки фильтра гидросистемы

42. Манометр

43. Винт крепления кронштейна червяка стола

44. Винт регулировки клина направляющих суппорта

45. Квадрат реверса отвода суппорта при холостом ходе (вверх)

46. Ролик натяжения втулочно-роликовой цепи привода коробки круговых подач

47. Рукоятка реверса направления вращения шпинделя

48. Лампа сигнальная

49. Переключатель “Круговая подача

Включена, отключена”

50. Переключатель “Выбор направления круговой подачи”

51. Кнопка “ВНИМАНИЕ! Возобновление цикла”

52. Переключатель “Регулирование круговой подачи на 1-ом проходе

53. То же на 2-ом проходе

54. То же на 3-ем проходе

55. Переключатель “Регулирование числа двойных ходов в мин. на 1-ом проходе”

56. Переключатель “Регулирование числа двойных ходов в мин

на 2-ом проходе”

57. Переключатель “Регулирование числа двойных ходов в мин. на 3-ем проходе”

58. Переключатель “Выбор режима работы”

59. Кнопка “Включение режима, выбранного переключателем поз. 58

60. Кнопка “Отключение режима, выбранного переключателем поз. 58

61. Кнопка “Включение радиальной подачи стола”

62. Кнопка “Отключение радиальной подачи стола”

63. Кнопка “Стоп”

64. Кнопка “Включение насоса гидравлики и смазки”

65. Переключатель “Включение – отключение местного освещения”

66. Переключатель “Работа в цикле – стоп – работа в наладке привода подачи смазочно-охлаждающей жидкости”

67. Кнопка ускоренного радиального перемещения стола (толчковая)

68. Переключатель “Подсветка шкалы включение – отключение”

69. Вводной автоматический выключатель

70. Винт заземления станка

71. Предупреждающая таблица

72. Подвод электроэнергии

75. Окно контроля смазки гитары деления

76. Отверстие слива масла из гитары деления

77. Кран регулировки подачи смазочно-охлаждающей жидкости

78. Крышка залива масла в стол

79. Маслоуказатель стола

80. Отверстие слива масла из стола

81. Окно контроля смазки коробки круговых подач

82. Отверстие слива масла резервуара гидравлики и смазки

83. Маслоуказатель резервуара гидравлики и смазки

84. Маслоуказатель резервуара смазочно-охлаждающей жидкости

85. Отверстие слива смазочно-охлаждающей жидкости

86. Окно контроля смазки стойки

87. Окно контроля смазки коробки радиальных подач

88. Толкатель золотника смазки пружин шпинделя.

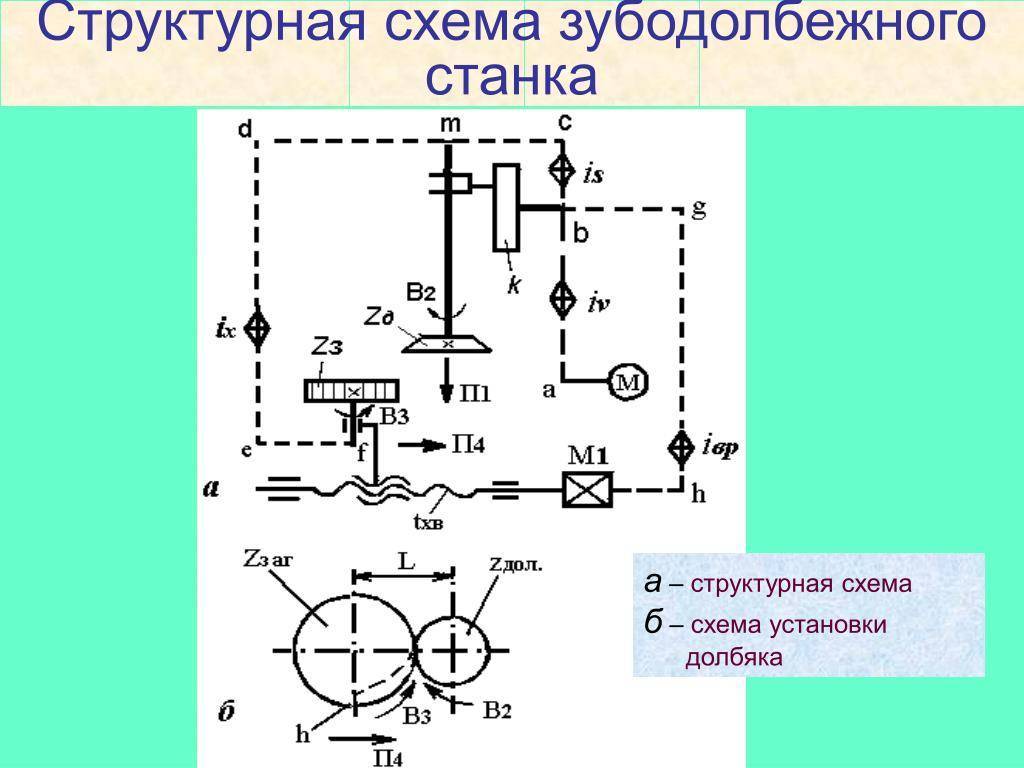

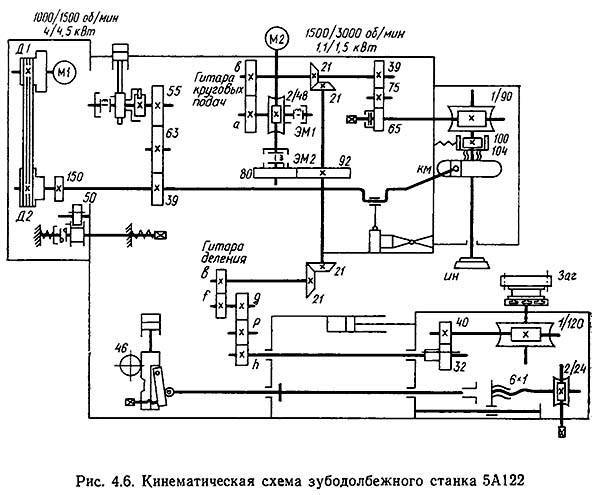

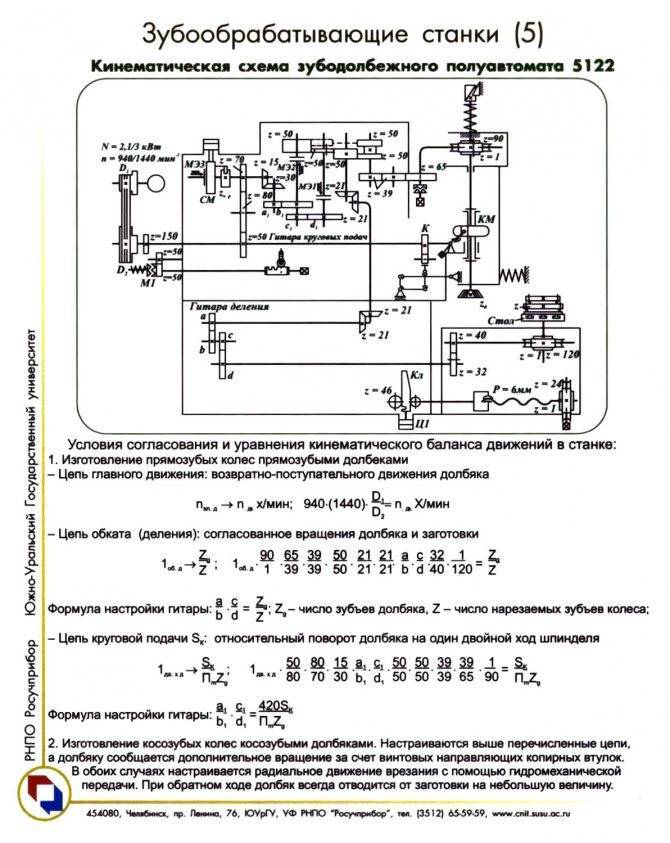

Зубодолбежные станки. Назначение, принцип действия.

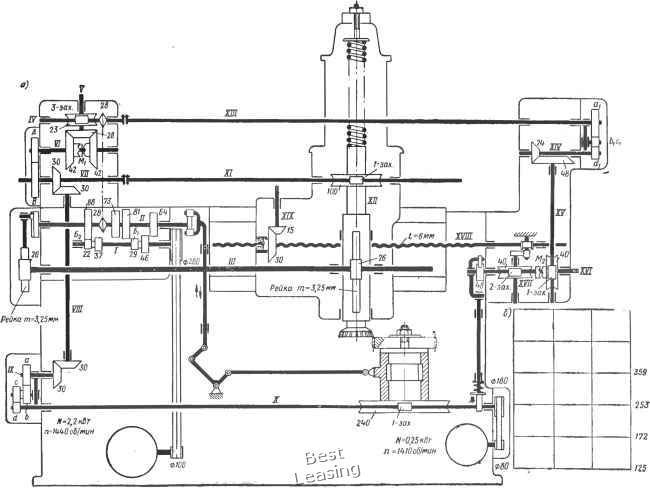

Зубодолбежный станок работает по методу обката, воспроизводя зацепление двух зубчатых колес, одно из которых является заготовкой, а другое — режущим инструментом (долбяком). За один оборот долбяка заготовка должна повернуться на угол, соответствующий их передаточному отношению. Долбяк отличается от обычного зубчатого колеса наличием переднего у и заднего а углов. Обычно производство его трудоемко и дорого, поскольку он изготовляется из быстрорежущей стали. Увеличить долговечность этого режущего инструмента можно за счет переточек, для чего номинальный размер выполняют на расстоянии от основания. Тогда новыйдолбяк нарезает зубчатые колеса с зубьями меньшей толщины, и только после нескольких переточек — в номинальном размере. Перетачивают долбяк по передней поверхности.

Станки с долбяком обрабатывают прямые и косые зубья цилиндрических колес для наружного и внутреннего зацепления: блоков зубчатых колес и зубчатых муфт, реек, секторов, храповиков и других аналогичных деталей.

Главное движение долбяка — возвратно-поступательное относительно заготовки: при движении долбяка вниз совершается рабочий ход, при движении долбяка вверх — вспомогательный. Во время обратного вспомогательного хода долбяк отводится от заготовки, что необходимо, так как усилия резания при перебеге становятся равными нулю, упругие отжатия узлов восстанавливаются и при обратном ходе штосселядолбяк испортит обработанную поверхность зубьев.

При рабочем ходе долбяку постепенно сообщается движение врезания в радиальном направлении на полную высоту зуба, после чего заготовка должна еще совершить полный оборот — это движение называют движением радиальной подачи DSp. Радиальная подача осуществляется либо от дисковых кулачков, либо от клинового копира, перемещающегося от гидроцилиндра.

Зубофрезерные станки. Назначение, принцип действия.

Одним из наиболее распространенных видов зуборезного оборудования благодаря высокой производительности и универсальности являются зубофрезерные станки. Они позволяют обрабатывать цилиндрические колеса с прямыми и винтовыми зубьями, червячные колеса, звездочки цепных передач, храповики и др. В зависимости от расположения оси заготовки станки делятся на горизонтальные и вертикальные.

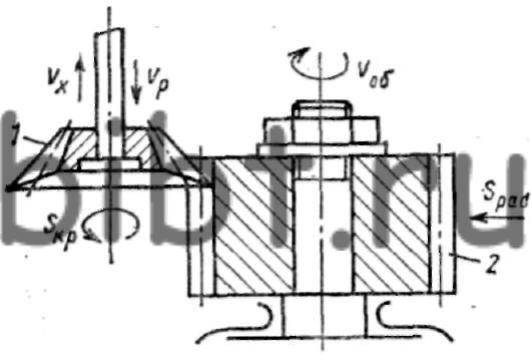

Формообразование цилиндрического зубчатого колеса осуществляется методом обката. При обработке воспроизводится червячное зацепление, один из элементов которого (червяк) — режущий инструмент (червячно-модульная фреза), а другой (червячное колесо) — заготовка.

Для реализации процесса резания червячной фрезе задают главное вращательное движение Dr. Для получения заданного числа зубьев необходимо наличие делительной цепи; она же для цилиндрических зубчатых колес является цепью обкатки. Для обработки зуба по всей высоте необходимо движение подачи: для прямозубого и косозубого колес — вертикальной в направлении DSb для червячного колеса — радиальной в направлении Dsp. Чтобы получить косозубое колесо, необходимо также наличие дифференциальной цепи, которая должна обеспечить дополнительное вращение заготовке DSKp, согласованное с вертикальным перемещением фрезы относительно заготовки (или наоборот).

Резьбофрезерование. Фрезерование дисковой фрезой.

В машиностроении часто встречаются плоские детали, имеющие уступы с одной, двух, трех и даже четырех сторон.

Фрезерование уступов и прямоугольных пазов производят либо дисковыми фрезами на горизонтально-фрезерных станках, либо концевыми фрезами на вертикально-фрезерных станках.

Неширокие цилиндрические фрезы называют дисковыми. Дисковые фрезы можно изготовлять с остроконечными и затылованными зубьями.

Дисковые фрезы, имеющие зубья на цилиндрической и на одной торцовой поверхностях, называют двухсторонними (рис. 123, в), а дисковые фрезы, имеющие зубья также и на обеих торцовых поверхностях, называют трехсторонними (рис. 123, г). Двухсторонние и трехсторонние дисковые фрезы изготовляют с остроконечными зубьями.

Для повышения производительности трехсторонние дисковые фрезы изготовляют с крупными разнонаправленными зубьями. На рис. 123, д показана такая фреза, у которой зубья, попеременно разнонаправленное, образуют торцовые режущие кромки через зуб.

Такая форма зубьев, подобно разведенным зубьям циркульных и продольных пил по дереву, позволяет снимать большее количество стружки и лучше ее отводить.