Виды алюминиевых сплавов

Алюминий, а также сплавы на его основе создаются из металлической руды, которая делится на несколько видов:

- Первичная.

- Техническая.

- Литейная.

- Деформируемая.

- Антифрикционная.

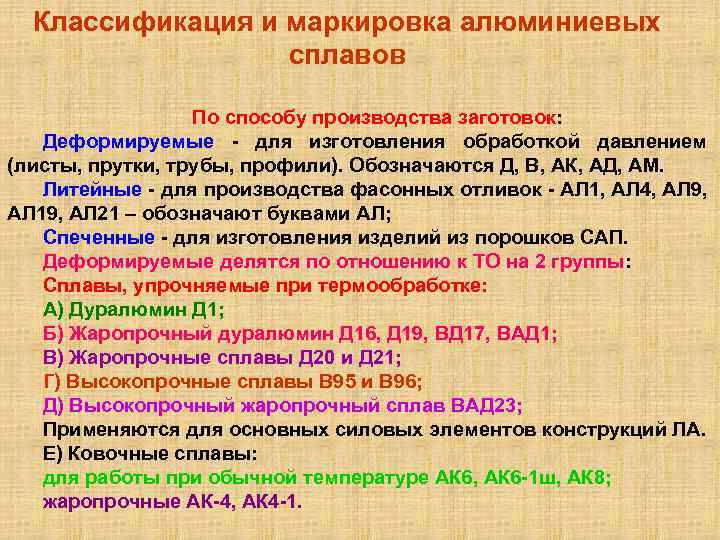

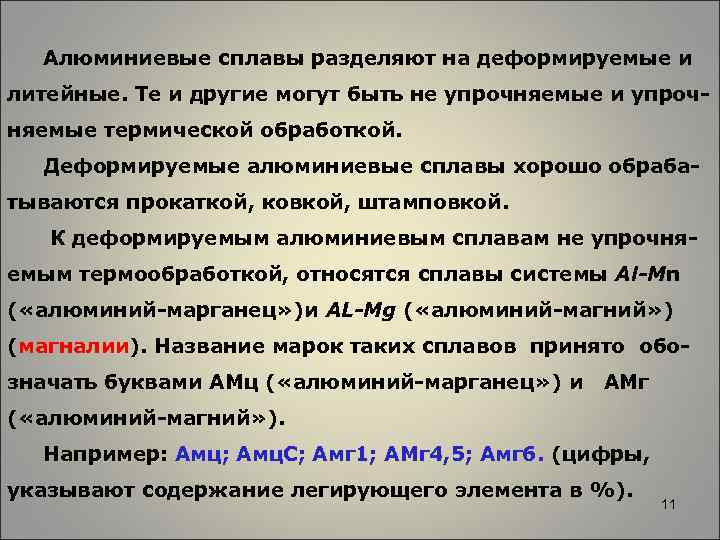

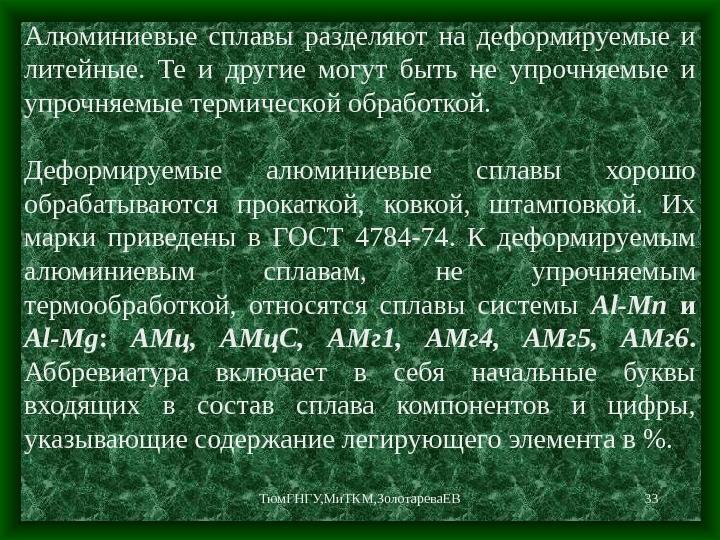

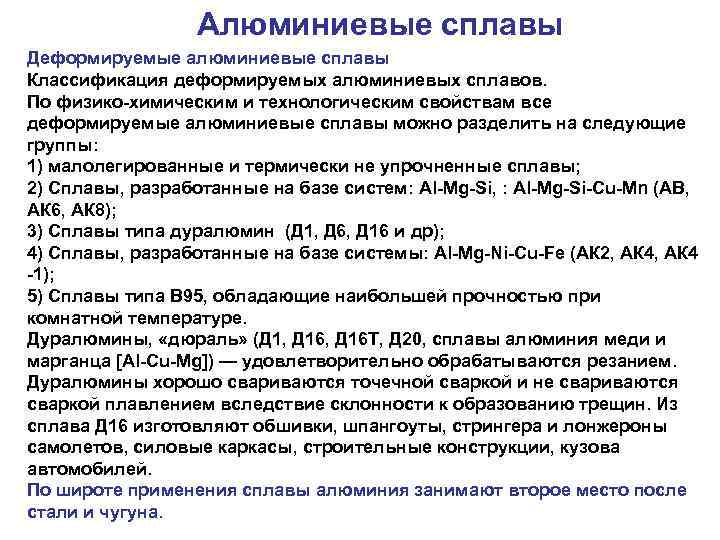

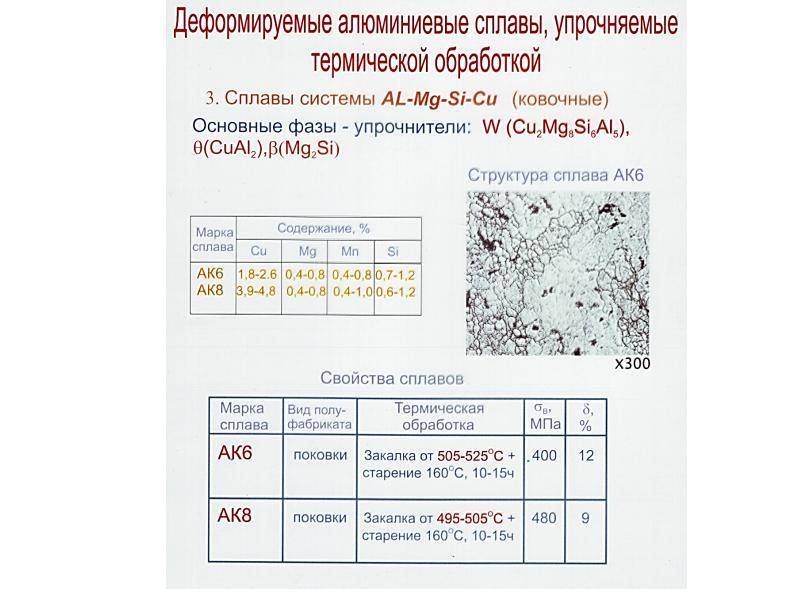

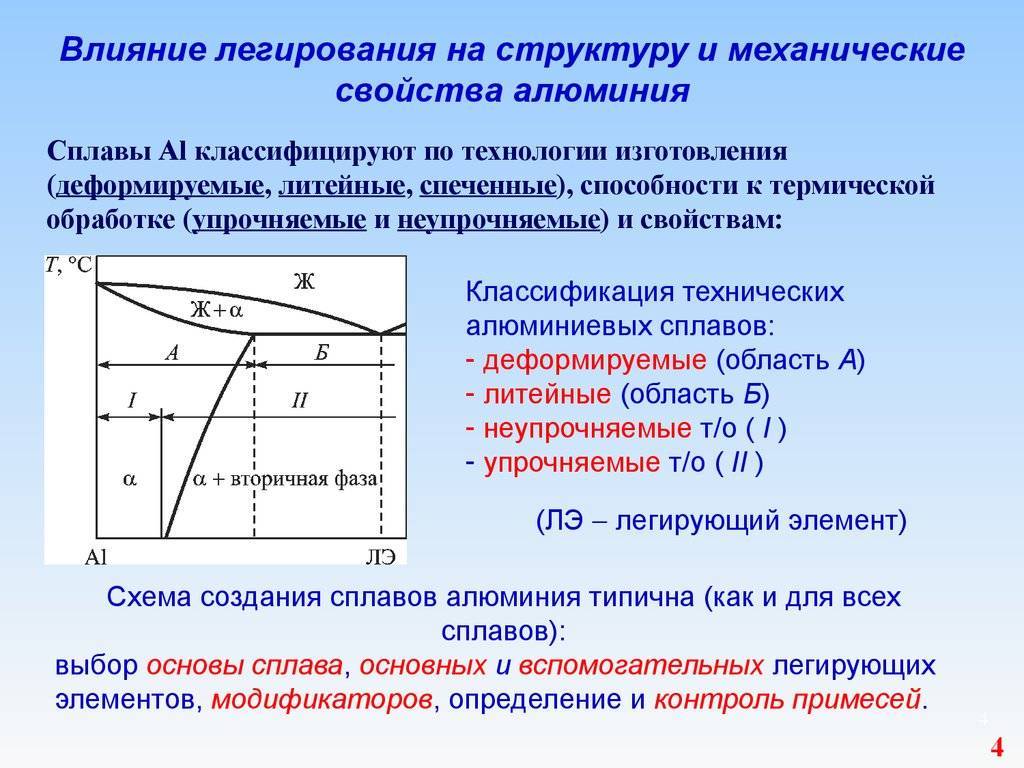

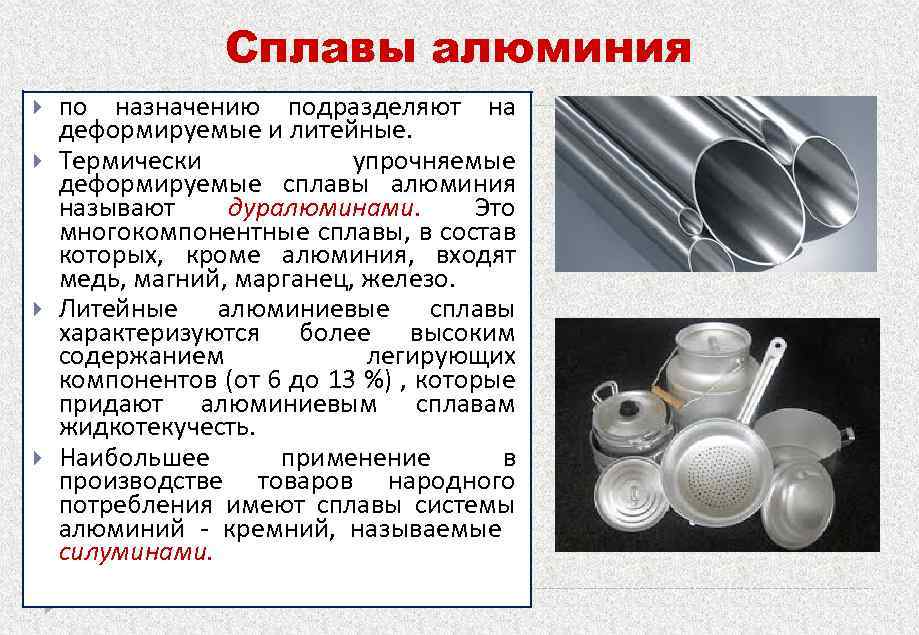

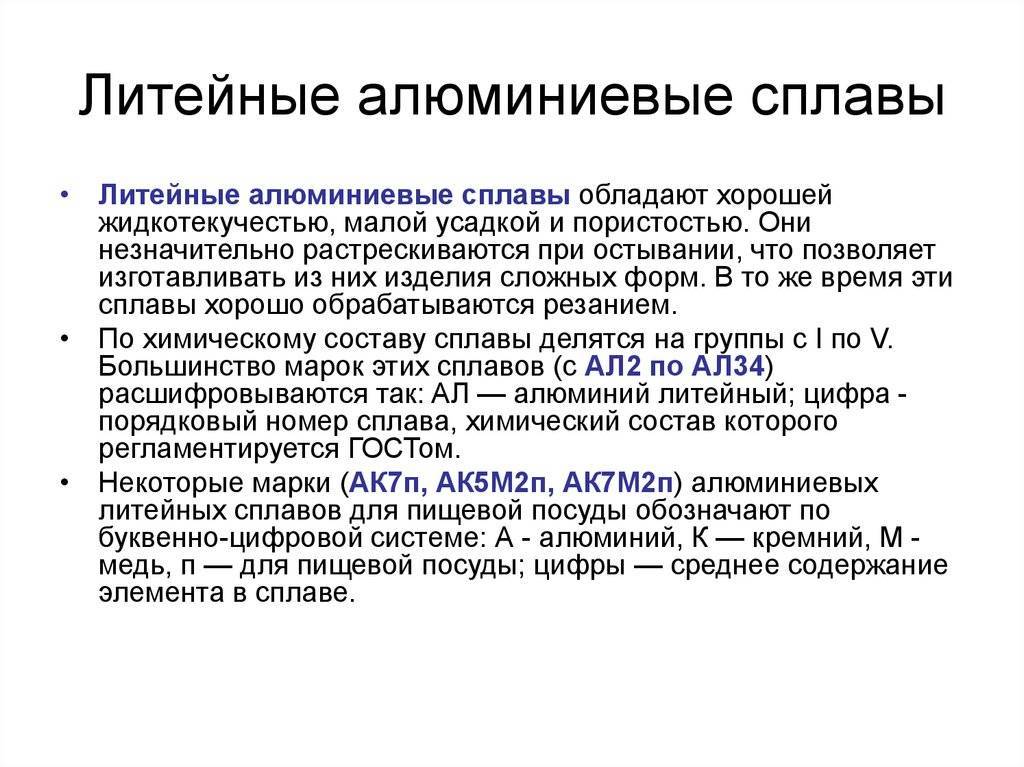

По методу использования вещества делятся на деформируемые и литейные. Деформированные отличаются повышенной пластичностью после термообработки. Литейные могут хорошо заполнять формы для отливки.

Пластичные вещества отличаются устойчивостью к коррозии, хорошей свариваемостью. Прочность сплава из алюминия зависит от количества используемой меди. Если добавляется 6% вещества для легирования, устойчивость к механическим воздействиям увеличиваются приблизительно на 30 МПа, текучесть повышается на 20 МПа.

Показатель относительного удлинения немного снижается в таких условиях, но не превышает пределы 35%. Если количество магния превышает 6%, структура материала становится нестабильной, уменьшается устойчивость к коррозии. Чтобы улучшить характеристики, в соединение добавляют такие элементы:

- Марганец.

- Кремний.

- Хром

- Титан.

- Ванадий.

Добавление меди и железа плохо сказываются на состоянии алюминиево-магниевых соединений. Показатель свариваемости и стойкости к воздействию ржавчины ухудшается.

Добавление марганца позволяет повышать пластичность. Для создания мелкозернистой структуры проводится легирование с помощью титана. Чтобы состояние вещества было стабильным, добавляется марганец. Кремний и железо являются главными примесями марганцевых соединений.

Добавки из алюминия, меди, кремния применяются при производстве втулочных подшипников, блоков цилиндров. Из-за твердой поверхности приработка требует продолжительных усилий.

После легирования медью повышается термостойкость. Даже низкоуглеродистая сталь не так устойчива к температурному воздействию. Такой продукт неустойчив к воздействию коррозии, поэтому требует обработки и полимеризации. Алюминиево-медное соединение модифицируется с помощью таких материалов:

- Кремний.

- Магний.

- Марганец.

- Железо.

Магний сильно повышает прочность металла, придаёт текучесть. Жаропрочность соединения увеличивается после добавления никеля и железа. Стимулируется процесс искусственного старения.

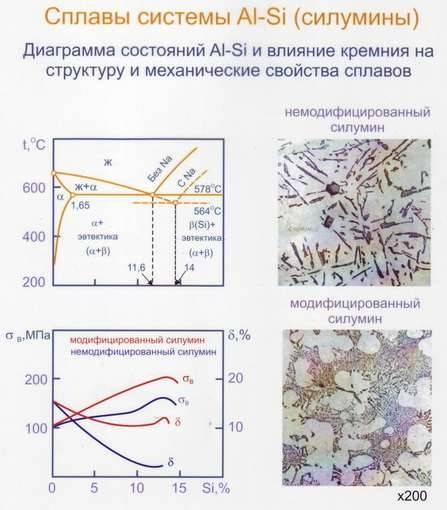

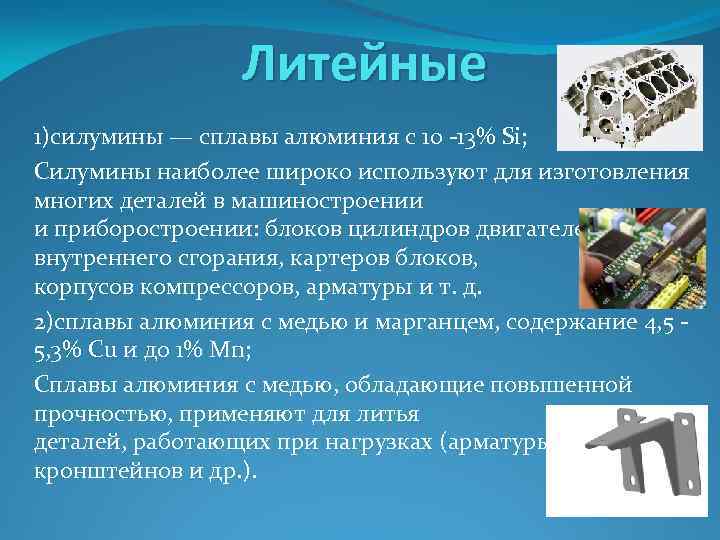

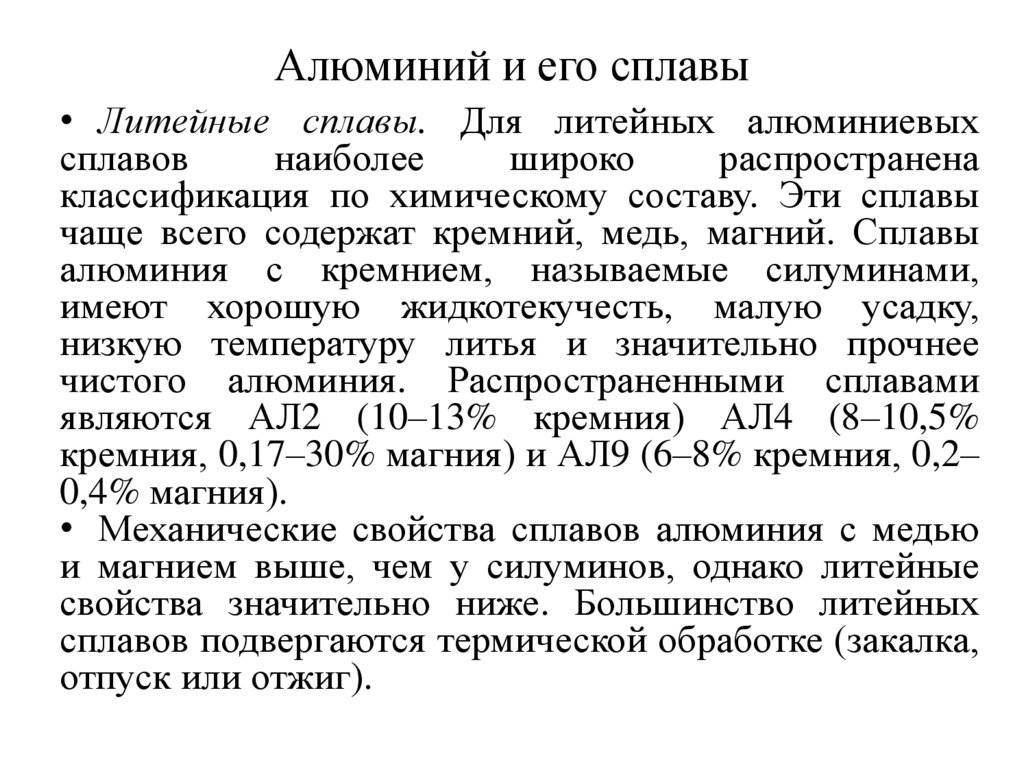

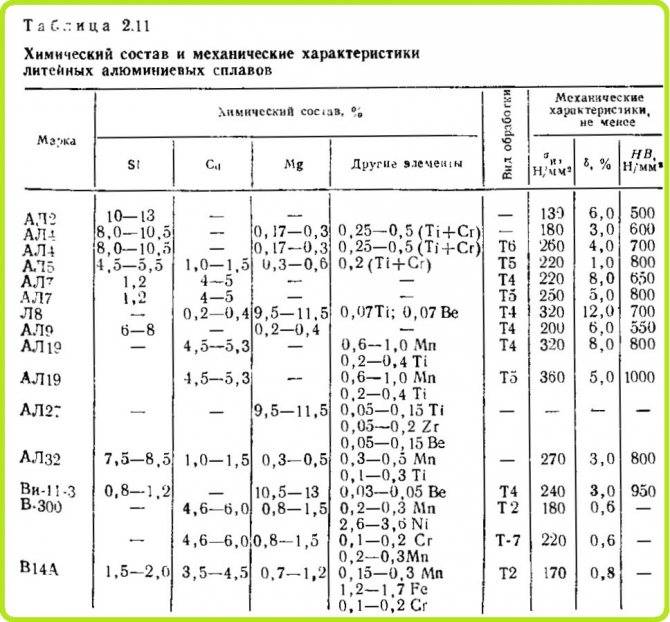

Добавление кремния помогает получить вещество, которое называется силумином. Качественные характеристики соединения повышаются небольшим количеством натрия и никеля. Такие материалы используются для декоративного литья, производства корпусов механизмов и деталей бытовой техники. Они применяются в таких отраслях, благодаря хорошим литейным характеристикам.

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

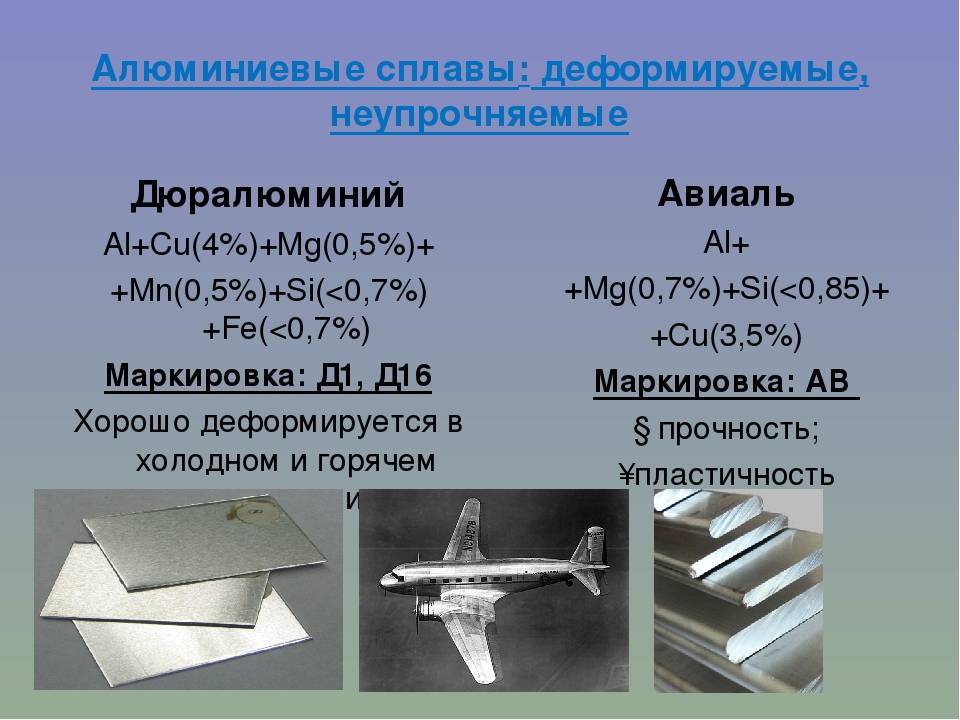

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе. Смеси с алюминием распространены в разных сферах промышленности. Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Обозначения литейных сплавов

Международная система из обозначений литейных марок алюминия и алюминиевых сплавов также основана на четырех цифрах, однако последняя цифра отделяется от остальных десятичной точкой. Эта система идентифицирует марки алюминия и алюминиевые сплавы, а также различает их варианты для готовых отливок и для слитков для переплава.

Первая цифра

Первая цифра в обозначении литейных алюминиевых сплавов указывает на серию сплавов:

Таблица 2

Для литейных сплавов от 2хх.х до 8хх.х соответствующая серия определяется по легирующему элементу, который присутствует в сплаве в максимальной средней концентрации. Если в сплаве одинаковое максимальное среднее содержание имеют несколько легирующих элементов, то для такого сплава главный легирующий элемент определяется в порядке следования серий: от меди (2хх.х) к олову (8хх.х).

Вторая и третья цифры

Для литейного алюминия серии 1хх.х вторая и третья цифры, как и для деформируемого алюминия, указывают на чистоту металла. Для сплавов серий от 2хх.х до 9хх.х вторая и третья цифры идентифицируют конкретный литейный алюминиевый сплав.

Цифра после точки

Химический состав одного и того же литейного сплава, который идентифицируется первыми тремя цифрами, имеет варианты в зависимости от его назначения, на которые указывает четвертая цифра – цифра сразу после десятичной точки:

- 0 обозначает отливку (готовое изделие);

- 1 обозначает стандартный слиток;

- 2 обозначает слиток с более узким химическим составов внутри химического состава стандартного слитка.

Дополнительные буквы

Дополнительные варианты химического состава, например, различия по содержанию примесей, обозначаются заглавными буквами перед цифровым обозначением сплава. Например, один из самых популярных сплавов для гравитационного литья, сплав 356, имеет варианты А356, В356 и С356. Каждый из этих сплавов имеет идентичное содержание основных легирующих элементов, но различный уровень содержания примесей, особенно железа.

Состояние сплава

Полное обозначения алюминиевого сплава отливки – литого изделия – должно включать состояние, которое оно получило при изготовлении, например, А356-Т5. Обозначение литейного алюминиевого сплава для слитка, который предназначен для приготовления алюминевого расплава, естественно, не включает информации о состоянии.

Фармацевтика

Говоря об универсальности алюминия, нельзя обойти вниманием важный факт: металл, из которого делают посуду и самолеты, широко применяется для лечения и предупреждения тяжелых болезней и одобрен для этих целей Всемирной организацией здравоохранения. Конечно, речь идет не об алюминии в чистом виде, а о его соединениях

В 1926 году было открыто, что осажденный квасцами дифтерийный токсоид (обезвреженный бактериальный токсин) гораздо лучше стимулирует выработку антител, чем он же в чистом виде. С тех пор для усиления действия вакцин чаще всего используют алюминиевые соли, поскольку они считаются безвредными для человека.

Именно на основе алюминия производят наиболее эффективные антациды. Гидроокись алюминия, хорошо нейтрализующая кислоту, нужна для лечения язвенных болезней, диспепсии, раздражения желудка. Для этих же целей подходит фосфат алюминия.

| |

| Рисунок 10 – Лекарства | Рисунок 11 – Дезодоранты |

Но даже тем, у кого прекрасное здоровье, пригодится содержащее алюминий средство, которое продается в любое аптеке, да и не только. Речь идет о дезодоранте-антиперспиранте. Еще древние греки и римляне использовали квасцы для подавления секреции. Обычными квасцами пользовались и наши бабушки. В первые фабричные средства от запаха пота добавляли хлорид алюминия, а основным агентом современных средств является хлоргидрат алюминия. Кстати, на чем основан эффект их действия, до сих пор точно не известно .

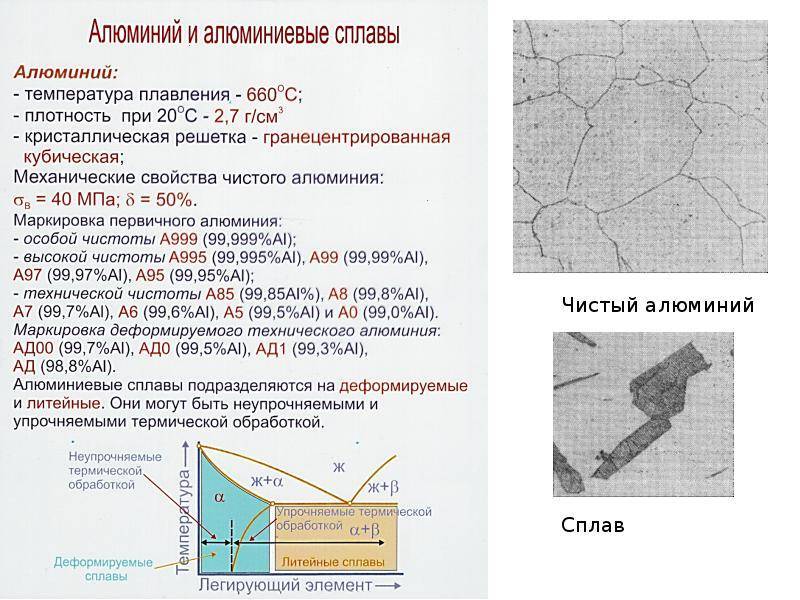

Микроструктура нелегированного алюминия

Железо и кремний

Поскольку железо и кремний являются основными и обязательными примесными элементами, а также поскольку растворимость железа в твердом алюминии очень мала, то в микроструктуре всех марок алюминия — кроме рафинированного, особо чистого алюминия — видны фазы алюминий-железо и алюминий-железо-кремний. В литом равновесном состоянии в нелегированном алюминии могут присутствовать следующие фазы: FeAl 3, Fe 3 SiAl 12, Fe 2 Si 2 Al 9.

Второстепенные примеси

Второстепенные примеси, например, медь и марганец, находятся в слишком малом количестве, чтобы образовывать собственные фазы, но могут участвовать в образовании других фаз. Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз .

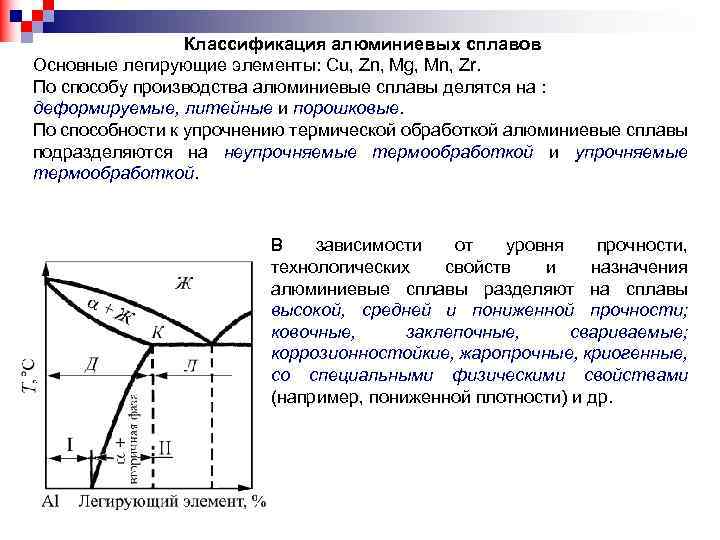

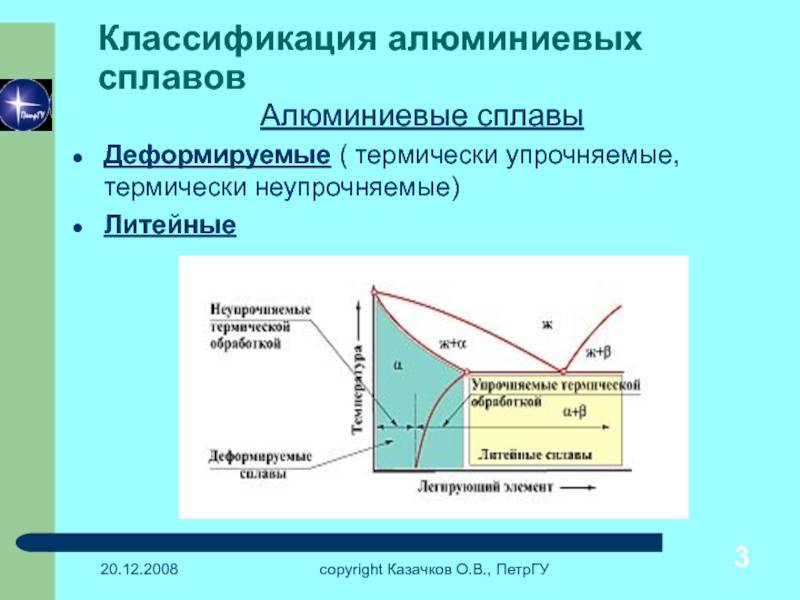

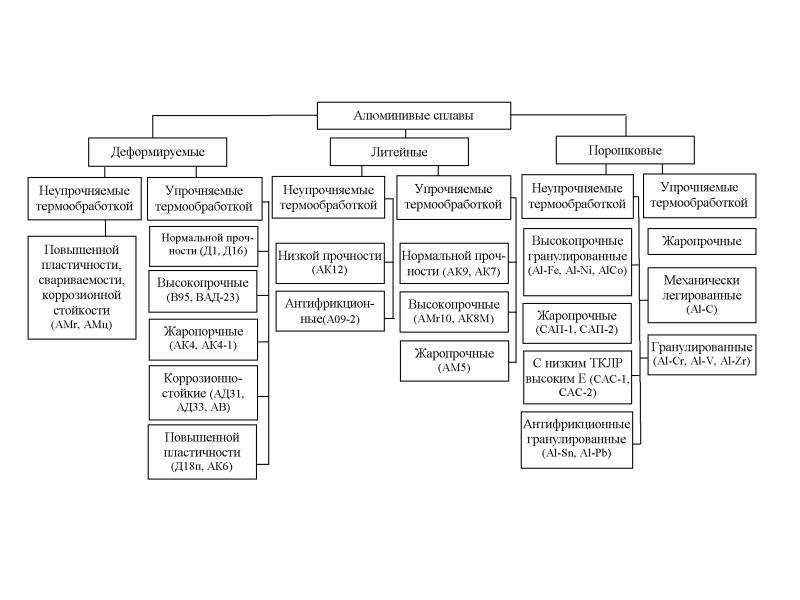

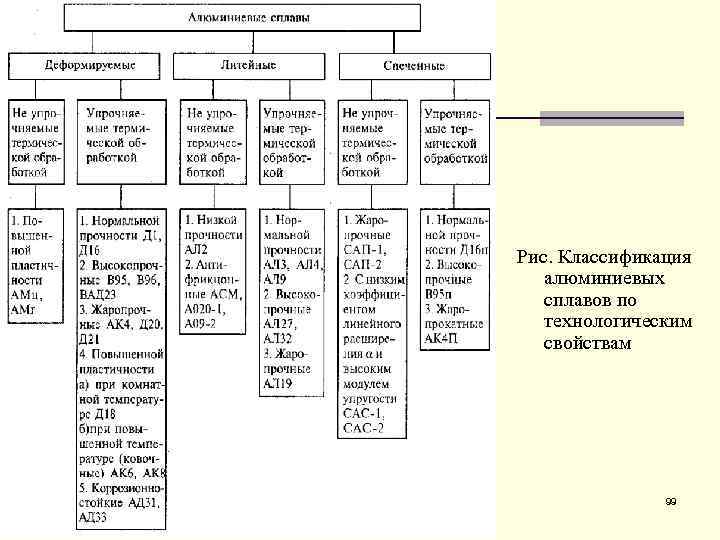

Классификация алюминиевых сплавов

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

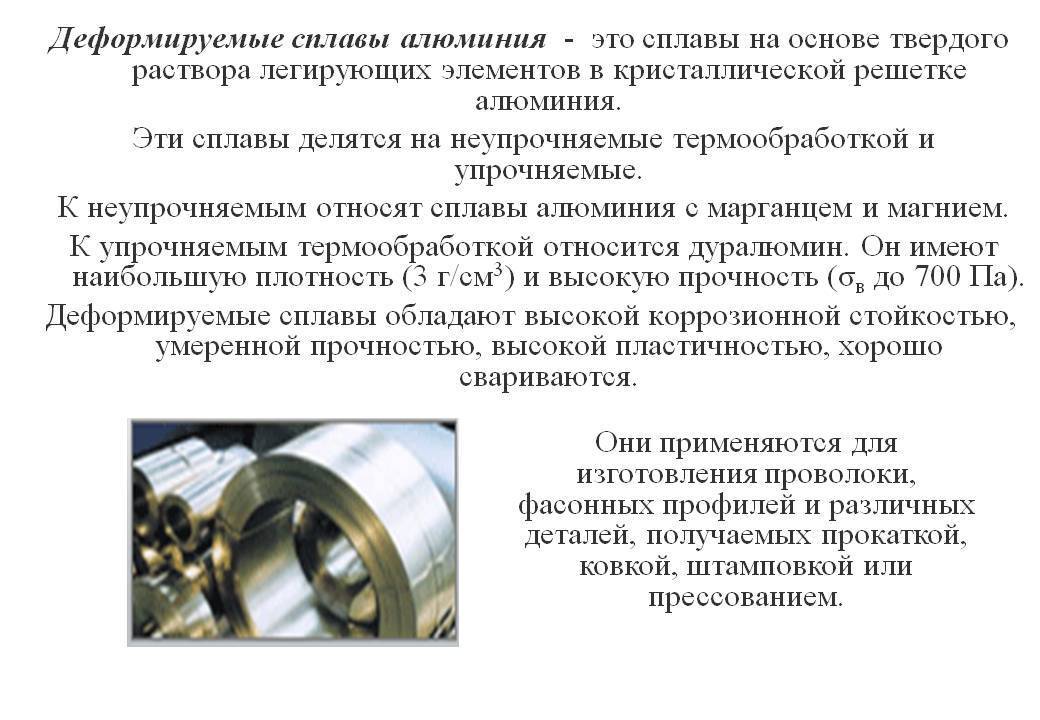

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами,

а также: - волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

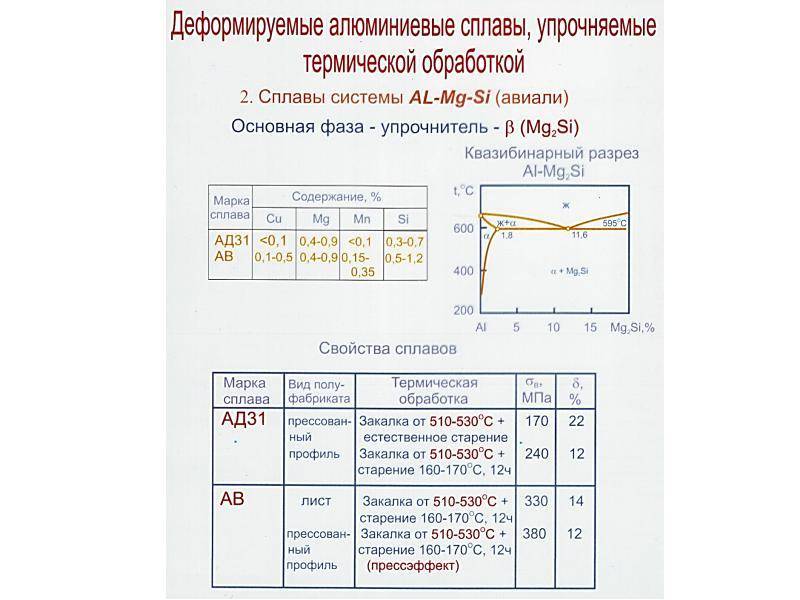

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

Термически упрочняемые сплавы

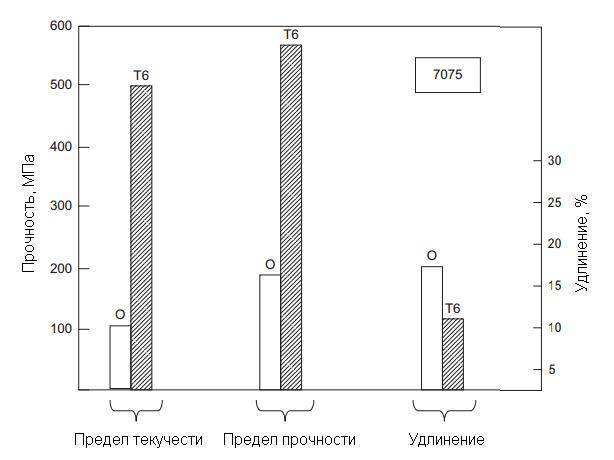

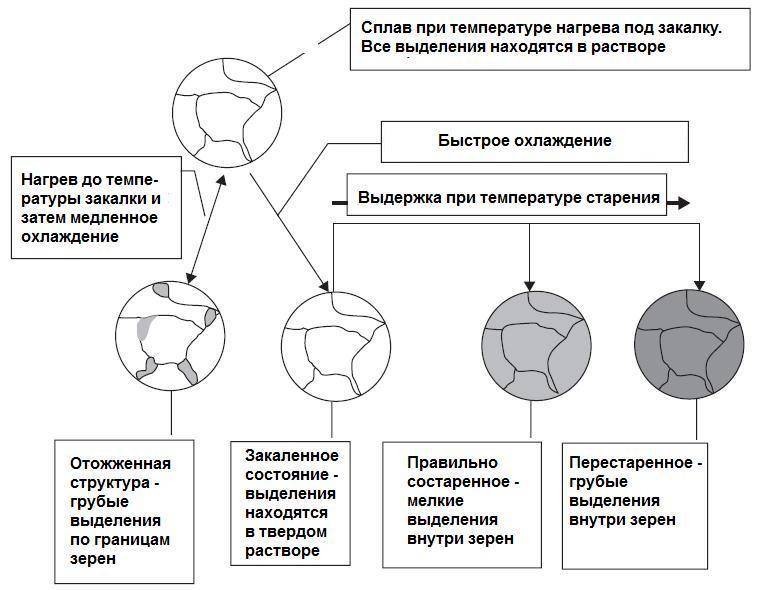

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов

Рисунок 3 – Типичное термическое упрочнение старением

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075

Нагартовываемые сплавы

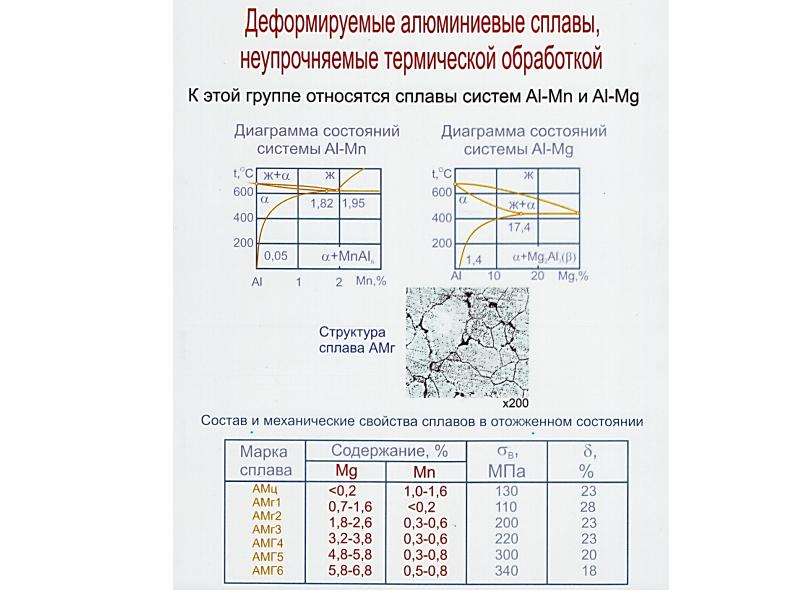

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 6 – Кривые нагартовки (деформационного упрочнения)

термически неупрочняемых алюминиевых сплавов

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

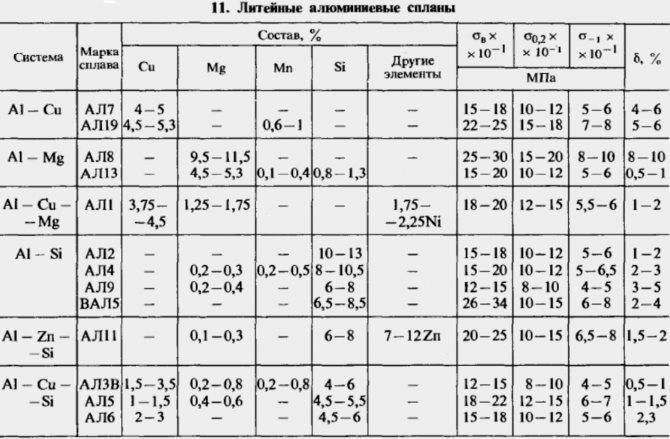

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn

Трудности сварки алюминия и его сплавов следующие.

1. Наличие и возможность образования тугоплавкого окисла Аl2O3 (Тпл = 2050°С) с плотностью больше, чем у алюминия, затрудняет сплавление кромок соединения и способствует загрязнению металла шва частичками этой пленки. Перед сваркой для удаления пленки следует очищать поверхности кромок и прилегающего основного металла и особенно тщательно поверхность присадочного металла (в связи с большой поверхностью и относительно малым объемом), травлением или механическим путем. Окисную пленку, образующуюся при сварке, удаляют либо катодным распылением, либо, применяя флюсы, которые обеспечивают ее растворение или разрушение с переводом в летучее соединение.

2. Резкое падение прочности при высоких температурах может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий может вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали.

3. В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению. Поэтому необходимо прибегать к жесткому закреплению листов с помощью грузов, а также пневмо- или гидравлических прижимов на специальных стендах для сварки полотнищ и секций из этих сплавов. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали и т. п.).

4. Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок, так как сварку осложняет не только окисная пленка. В связи с резким повышением растворимости газов в нагретом металле и задержкой их в металле при его остывании возникает интенсивная пористость, обусловленная водородом, приводящая к снижению прочности и пластичности металла. Водород, растворенный в жидком металле должен в количестве 90 – 95% своего объема выделиться из металла в момент его затвердевания. Этому препятствует пленка тугоплавких окислов и низкий коэффициент диффузии водорода в алюминии. Поры образуются преимущественно в металле шва; часто наблюдают поры у линии сплавления в связи с диффузией водорода из основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150 – 250°С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. Наибольшей склонностью к порам обладают сплавы типа АМг.

5. Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки зрения в ряде случаев желательны подогрев начальных участков шва до температуры 120 – 150°С или применение предварительного и сопутствующего подогрева.

6. Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением по границам зерен легкоплавких эвтектик, а также развитием значительных усадочных напряжений в результате высокой литейной усадки алюминия (7%). Легкоплавкая эвтектика на основе кремния (Тпл = 577°С) приводит к появлению трещин, если содержание кремния невелико (до 0,5%); при содержании кремния свыше 4 – 5% образующаяся эвтектика “залечивает” трещины. При обычном содержании кремния (0,2 – 0,5%) в металл шва вводят железо (Fe > Si), что приводит к связыванию кремния в тройное соединение Fe – Si – AL входящей в состав тугоплавкой перитектики. Это препятствует растворению кремния в жидком ликвате.

При сварке сплавов системы AL-Zn-Mg возможно замедленное разрушение – образование холодных трещин спустя некоторое время после сварки, обусловленное действием сварочных напряжений первого рода и выпадением и коагуляцией интерметаллидов.

История открытия

Первые попытки применения сплавов алюминия и железа были предприняты Фарадеем в 1820 году. Были попытки использовать сплав алюминия в качестве легирующего элемента для получения высокопрочной стали, но они оказались неэффективными.

Тщательные исследования были возобновлены после 1918 года в СССР, Германии, Англии. Было показано, что при добавлении Al возрастают жаропрочные свойства чугуна. Образцы обладают повышенной прочностью, хрупкостью, стойко переносят контакт с кислыми средами, не склонны к образованию окалин.

Было обнаружено, что появление окалин зависит от толщины оксидной плёнки на образцах: чем она толще, однороднее, тем выше защита поверхности

Важно, чтобы окислы не формировали эвтектическую фазу и не подвергались возгонке, а их ионная проводимость была минимальной

Условием жаростойкости образца являются потери с окалиной в пределах 2-10-3–4-10-3 г/см2/ч.

Множество проведённых исследований сплавов Fe и Al закончились определением их химических и физических свойств. Это связано с проблемами газового насыщения образцов, угаром алюминия, формированием внутренних оксидных плёнок, разрушением образцов при нормальных условиях.

Наиболее перспективными оказались сплавы с содержанием от 16 до 20% Al и 3% углерода, получившие название «чугаль». Именно их начали выплавлять в СССР.

Позже группа изобретателей во главе с З. Эмингером разработала технологию производства качественных отливок железоалюминиевых образцов. Благодаря этому были получены новые данные.

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

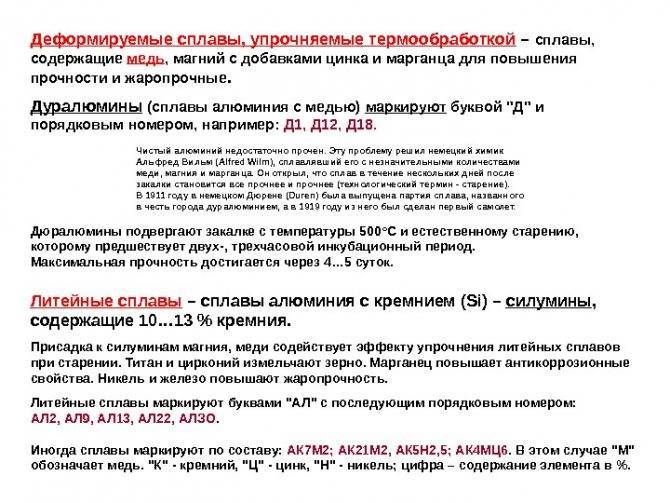

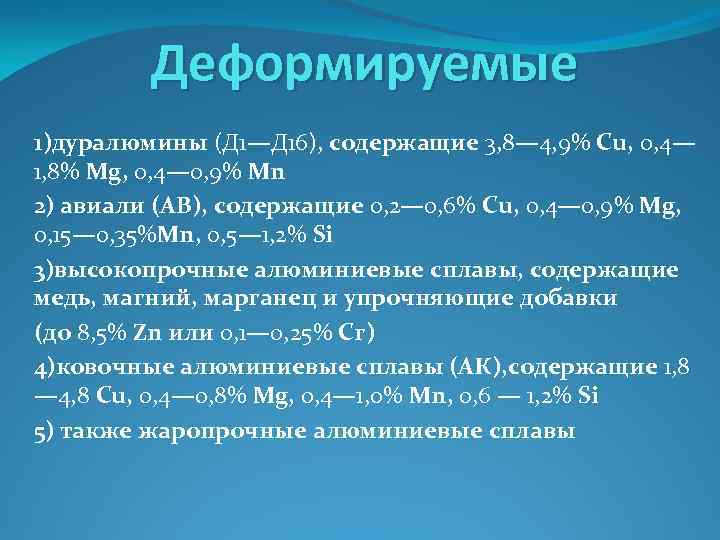

Деформируемые сплавы алюминия

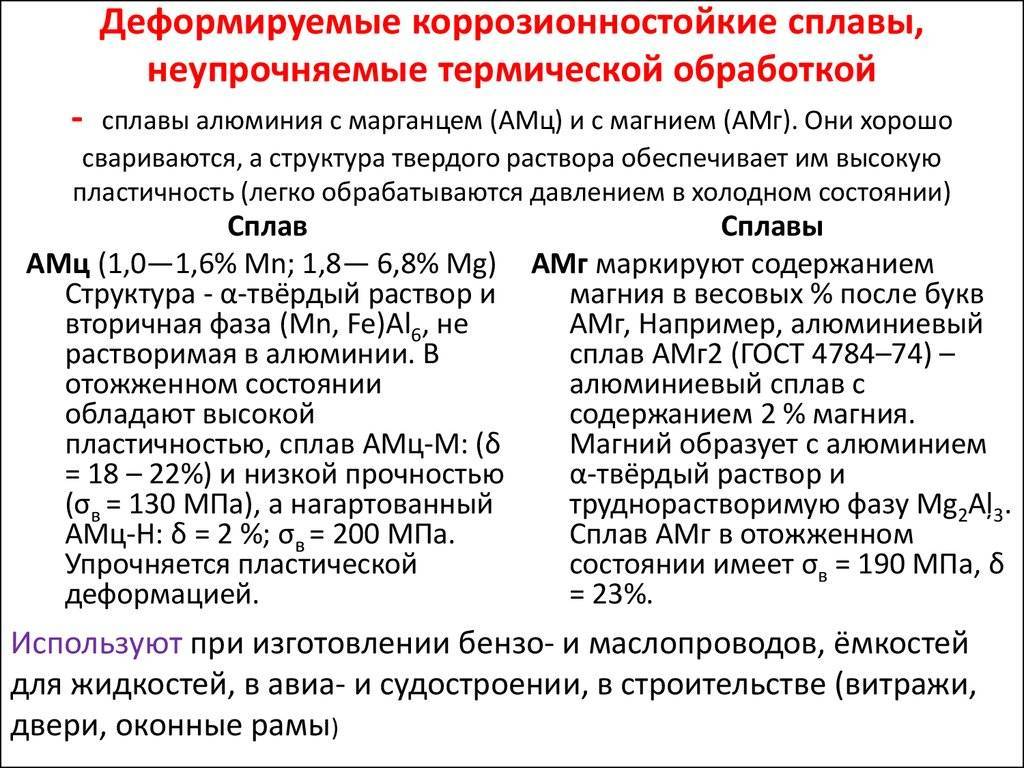

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

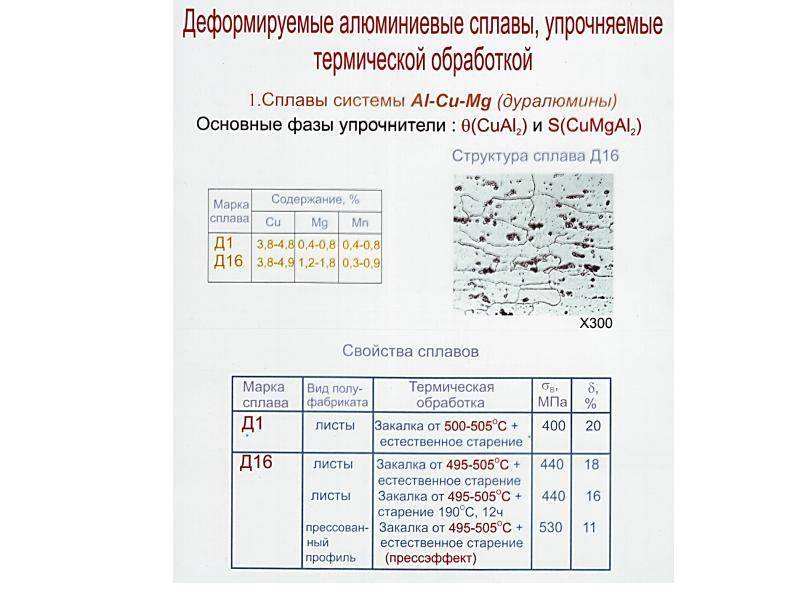

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

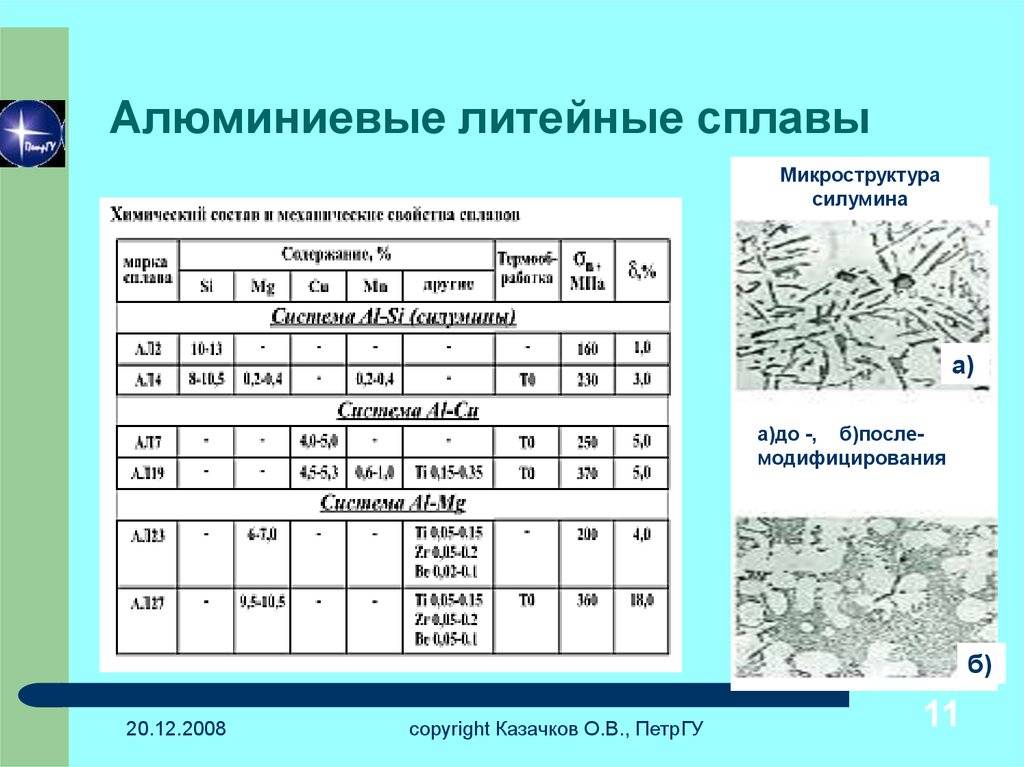

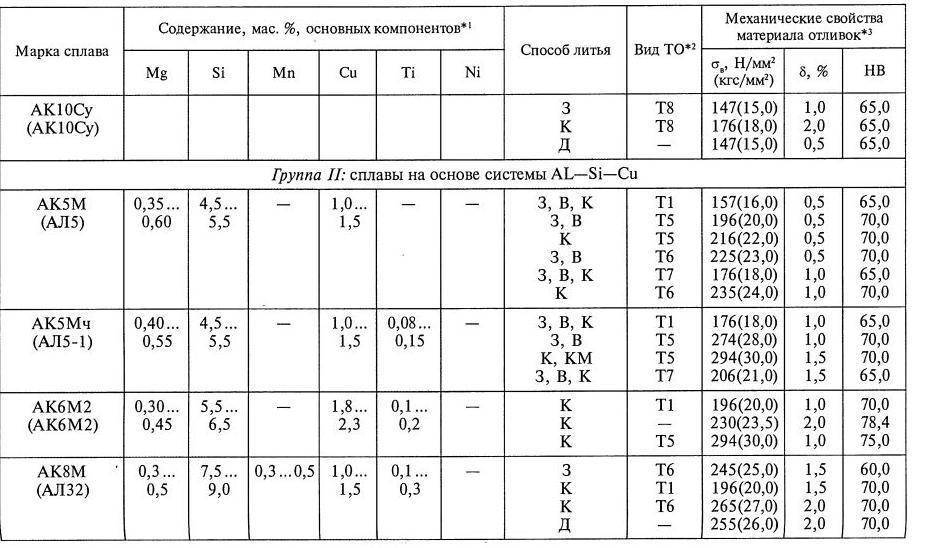

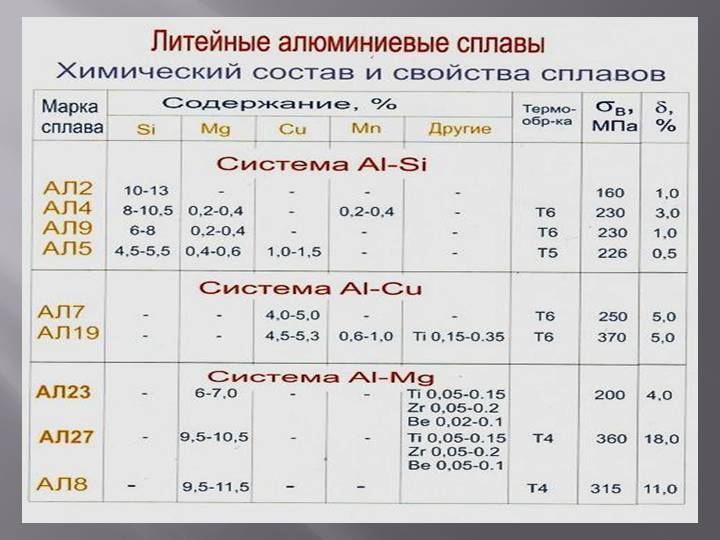

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Термины и определения

Марки алюминия

Нелегированный алюминий — это алюминий без легирующих элементов при содержании алюминия не менее 99,00%, остальное — примеси. Примесь — металлический или неметаллический элемент, присутствующий в металле, минимальное содержание которого не контролируется.

Рафинированный алюминий — нелегированный алюминий высокой чистоты (содержание алюминия не менее 99,950%), который получают в результате специальных металлургических обработок.

Первичный алюминий — нелегированный алюминий:

- который произведен из глинозема, обычно электролизом, и

- который имеет содержание алюминия не менее 99,70%.

Нелегированный алюминий подразделяется на марки в зависимости от содержания в нем примесей.

Русскому термину «марка» соответствует английский термин «grade» .

Алюминиевые сплавы

Алюминиевый сплав — это алюминий:

- который содержит легирующие элементы,

- в котором содержание алюминия выше, чем любого другого элемента и

- в котором, содержание алюминия не более 99,00%

Легирующий элемент — это металлический или неметаллический элемент, содержание которого контролируется в заданном интервале, чтобы обеспечивать сплаву заданные специфические свойства. Обычно легирующие элементы преднамеренно добавляют в расплав алюминия.

Легированный алюминий подразделяется на сплавы.

Каждый алюминиевый сплав имеет свое обозначение, например, сплав АД31 или сплав 2017. Это обозначение сплава однозначно определяет его химический состав, в том числе, интервалы содержания легирующих элементов и допуски на максимальное содержание примесей. Необходимо отметить, что иногда, в том числе, в стандартах, применяется выражение «марка сплава». Однако, чем отличается смысл выражений «марка сплава» и «сплав» совершенно не понятно.

Русскому термину «сплав» соответствует английский термин «alloy» .

Принципы маркировки

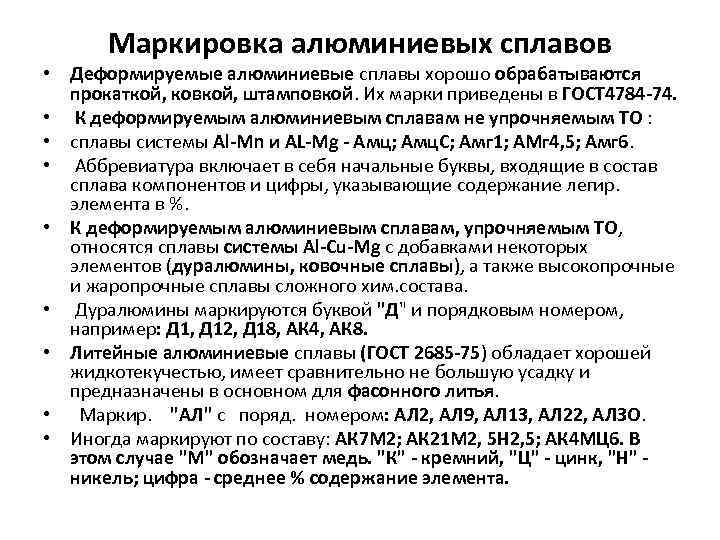

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.