Технология изготовления

Чтобы не покупать мощный станок для серийного производства, можно собрать самодельное оборудование. В интернете есть чертежи конструкций и механизмов для обработки металла, которые изготавливаются своими руками.

В первую очередь нужно подготовить материалы и инструменты. Станину желательно изготавливать из металлических уголков или профилей. Соединяется металл с помощью сварки. Рабочая поверхность изготавливается из цельного листа металла толщиной более 3 мм. В качестве двигателя используется гравер, дрель или бормашина. Их мощности хватить для настольных станков, через которые будут проходить мягкие породы древесины и тонколистовой металл. Для закрепления рабочей части требуется соорудить каркас. Его делают из фанеры, ДСП, МДФ, прочного пластика. Крепежом являются саморезы, болты, гайки. На конструкции требуется закрепить направляющие, по которым будет передвигаться рабочая часть с фрезой.

Фрезерный станок — незаменимый элемент предприятий, которые занимаются металлообработкой. При недостатке средств можно изготовить настольный механизм для обработки дерева, пластика и тонколистового металла.

1 Виды отрезных станков по металлу

Отрезной станок по металлу представляет собой высокопроизводительное электрооборудование, основным назначением которого является поперечный раскрой разнообразных проката, изделий из различных металлов и их сплавов. Чаще всего его используют для нарезки заготовок из:

- уголка;

- полосы;

- труб круглого и профильного сечения;

- прута;

- швеллера;

- двутавра;

- другого металлопроката.

Такие станки в настоящее время применяют на различных производственных, монтажных и строительных площадках, металлобазах, в цехах разнообразных предприятий, где производится резка проката и других изделий из стали или иных металлов. Это оборудование также применяется для раскроя заготовок из таких материалов как пластик, керамика, дерево и прочих.

По типу инструмента, непосредственно осуществляющего резку, станки делят на следующие виды:

- Ленточнопильные станки. Режущий инструмент – пила, выполненная в виде замкнутой длинной зубчатой ленты, которую изготавливают из быстрорежущей стали. Позволяют получить точный рез, минимизировать потери материала за счет малой ширины пропила. В основном применяют на крупных предприятиях и для серийного производства.

- Ножовочные. Режущий инструмент – ножовочное полотно, закрепленное в пильной раме. Бывают электромеханическими и ручными. Достаточно компактны, надежны и просты в работе. Как правило используют в заготовительных цехах и на малых предприятиях.

- Дисковый отрезной станок – наиболее широко используемое, незаменимое оборудование. Применяется в металлообрабатывающей промышленности и других производственных областях, где требуется изготовление металлических конструкций. Режущий инструмент – дисковая пила. Станки отличаются простой, прочной конструкцией и эргономичным управлением, позволяющем производить качественную резку даже оператору, не имеющему достаточной квалификации.

Особенности оборудования

Как и в любой другой технике, в станках для обработки металла важно учитывать некоторые параметры, которые влияют на производственный процесс:

- Рабочая мощность является важным показателем производительности прибора. От нее зависит скорость вращательного движения фрезы и толщина срезаемого слоя. Для твердых предметов лучше использовать более мощное оборудование. При этом нужно помнить, что уровень этой физической величины зависит от количества потребляемой электроэнергии.

- Размер устройства – важный показатель того, какие детали можно на нем обрабатывать. Маленький фрезерный станок идеально подойдет для небольших промышленных цехов и для домашнего использования.

Работа на фрезерном станке 6Р 10

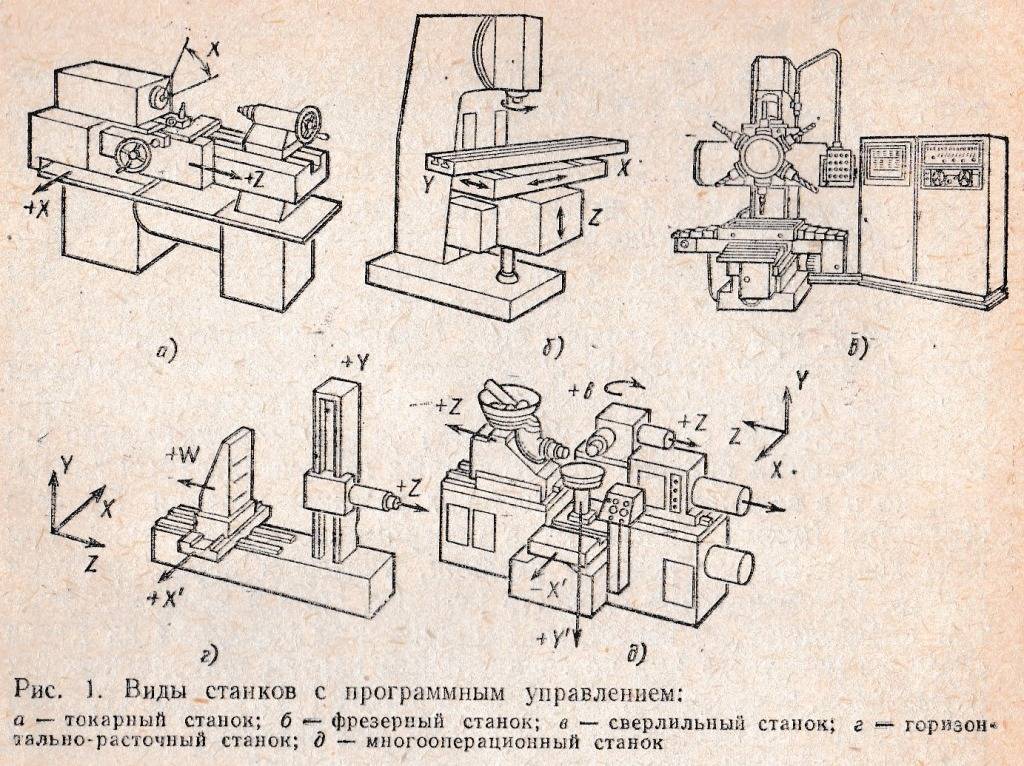

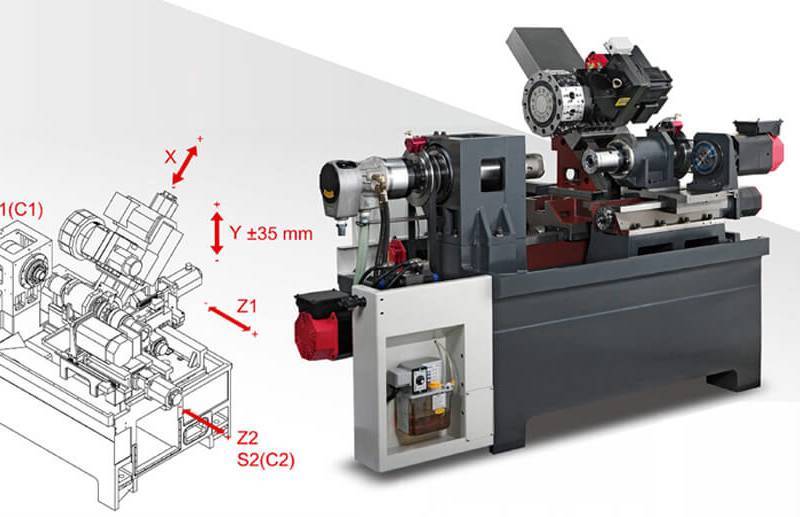

Станки токарные с ЧПУ

На токарном станке обработка производится резцом со сменными пластинами. Он закрепляется в резцедержателе, который вместе с салазками и поворотной плитой входит в узел суппорта. Токарный станок с ЧПУ может быть оборудован кассетным резцедержателем (вмещает до 12 инструментов). Заготовка зажимается в токарном патроне, закрепленном на вращающемся шпинделе. Рабочие органы токарного станка приводятся в движение приводными механизмами, причем скорость вспомогательного хода практически всегда делается выше скорости рабочего.

Классификация токарных станков с ЧПУ по виду выполняемых работ

На сегодняшний день широко используется несколько типов этого оборудования:

- Центровые. Обработка заготовки производится по контуру деталей цилиндрической и конической формы, фасонных поверхностей. Основной способ обработки — точение.

- Патронные. Нарезают резьбу, зенкеруют, сверлят, обтачивают заготовки под фланцы, шестерни, диски, втулки. Токарные станки этого вида могут применяться для обработки как внутренней, так и внешней поверхности деталей.

- Патронно-центровые. Универсальные токарные станки, успешно совмещают технологические возможности по обработке патронных и центровых механизмов.

- Карусельные. Используются для металлообработки крупногабаритных заготовок, деталей неправильной формы. Одностоечные карусельные ЧПУ станки применяют, если диаметр заготовки не превышает 2 м. Для заготовок с диаметром до 12…15 метров потребуются двухстоечные токарные станки ЧПУ.

Конструктивные характеристики

- Для токарных станков с ЧПУ характерна вертикальная или круто наклоненная компоновка. При такой конструкции стружка легче удаляется из рабочей зоны, оборудование с ЧПУ занимает меньшую площадь, можно подключить к станку автоматическое загрузочное устройство любого типа.

- Все несущие конструкции станка выполняются более жесткими, за счет увеличения толщины металла и дополнительных ребер жесткости.

- Токарные станки с ЧПУ оборудуются инструментальными сменными магазинами или автоматическими револьверными головками, которые ставятся на место резцедержателя.

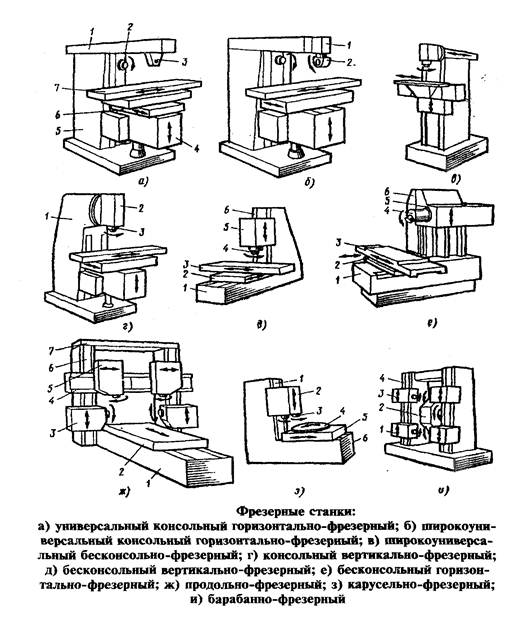

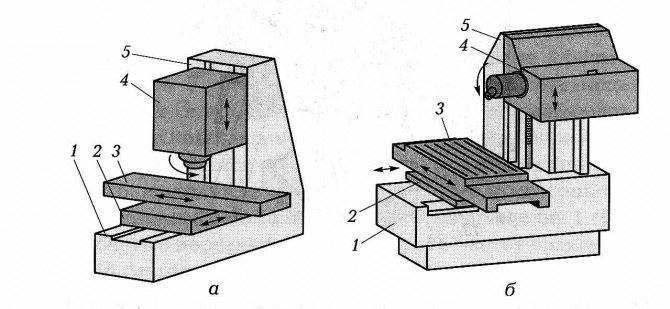

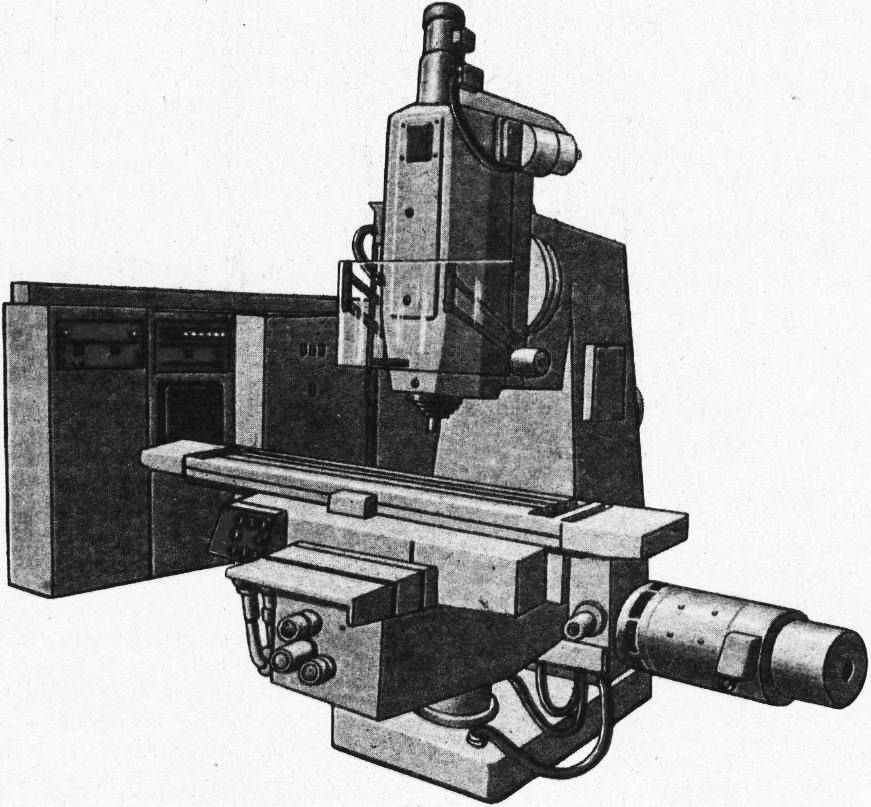

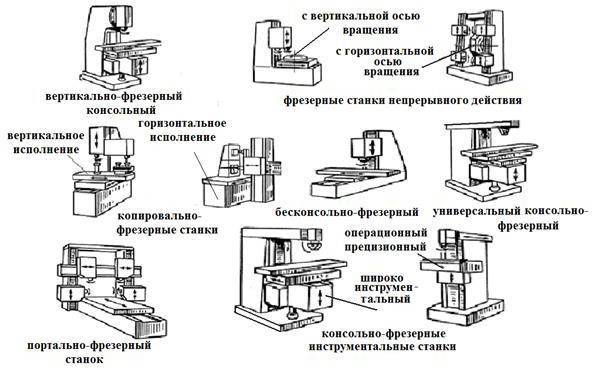

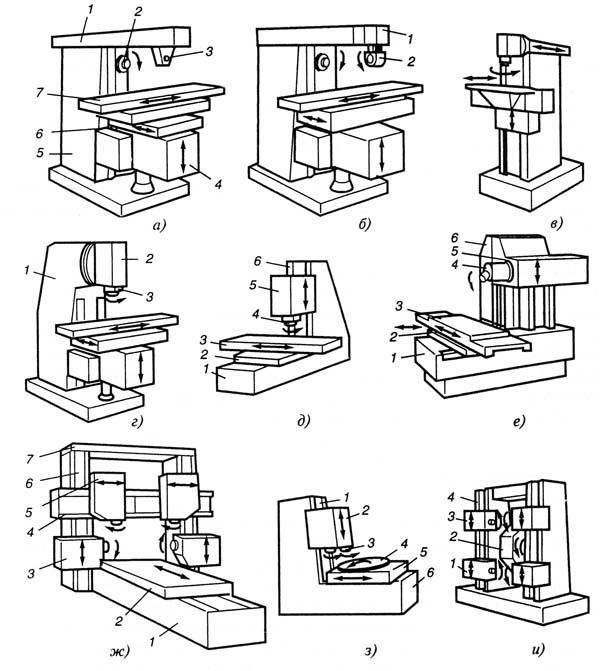

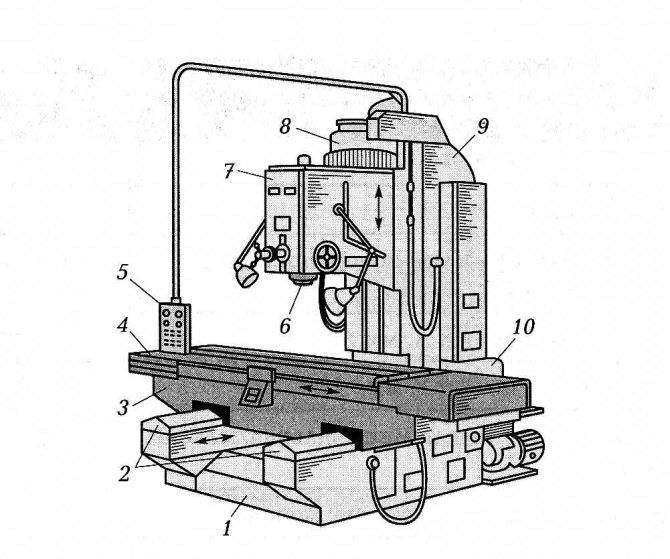

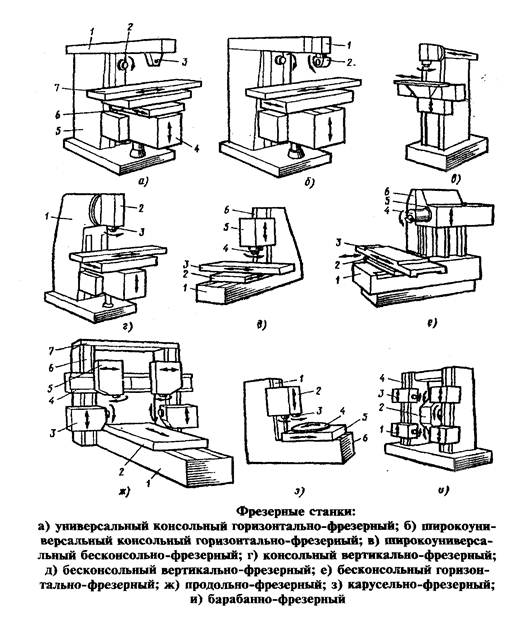

Классификация фрезерных станков

В классификации горизонтально-фрезерные станки отнесены в шестую группу, но часть их может принадлежать и к пятой как зубообрабатывающие и резьбонарезное оборудование. ЧПУ чаще устанавливается на станки 6 группы. Оборудование 5 группы не предназначено для выполнения особо точных задач. ЧПУ здесь может быть установлено лишь для ускорения производства, при необходимости обрабатывать идентичные заготовки в большом количестве.

По таблице классификации токарного оборудования по металлу станки делятся по массе:

- 1 группа – лёгкие, весом до 1 тонны;

- 2 группа – средние, вес которых не превышает 10 тонн,

- 3 группа – тяжёлые. Эта группа имеет деление.

- Крупные – от 10 до 30 тонн;

- Тяжёлые – от 30 до 100 тонн;

- уникальные, свыше 100 тонн весом.

Любое оборудование по металлу может быть оснащёно ЧПУ.Вторым критерием деления оборудования служит автоматическое, полуавтоматическое или ручное управление станком. При ручном управлении включение, остановка, подвод инструмента, регулировка подач и скоростей, установка деталей и их снятие с рабочей поверхности производится токарем.

Классификация фрезерных станков

Полуавтоматический настраивается на определённый цикл обработки. Рабочему остаётся установить заготовку, закрепить её и нажать кнопку запуска. После отработанного цикла вращающийся шпиндель автоматически остановится. Токарю необходимо будет снять готовую деталь, вставить следующую заготовку, и вновь запустить станок.

При работе на автоматическом оборудовании, токарю достаётся роль наблюдателя и отладчика оборудования. ЧПУ для станков может быть разным, но все процессы по изготовлению деталей происходят без непосредственного участия оператора.

Влияет на столбец, в который распределено оборудование в классификационной таблице расположение шпинделя, его положение отражено в названии и маркировке – наклонные, вертикальные, горизонтальные.

Деление на подгруппы происходит по параметрам обработки в плоскости 2 или 4-координатном режиме. Также отражается на положении в таблице и его способность по обработке одной или нескольких деталей одновременно. Присутствие в конструкции станка ЧПУ не имеет значения на подгруппу в классификационной таблице.

Многоинструментальные горизонтально-фрезерные имеют несколько резцов, одновременно обрабатывающих поверхность одной детали с разных сторон, а многопозиционные производят обработку сразу нескольких заготовок. Оба типа оборудования более продуктивно работают с ЧПУ.

Параметры выбора оборудования

Наклонное фрезерование заготовки

Но кроме этих показателей есть ряд второстепенных факторов, влияющих на выбор оптимальной модели. Они могут относиться к техническим или эксплуатационным – все зависит от поставленной задачи, для которой предназначены фрезерные станки по металлу.

Для больших производственных линий важен показатель производительности. Для повышения этого показателя рекомендуется приобретать модели с максимально автоматизированным управлением и широким диапазоном технических характеристик. Настольные модели должны обладать небольшими размерами, но при этом могут выполнять точную обработку небольших металлических деталей.

Кроме этих факторов при выборе модели фрезерного станка учитывают такие качества оборудования:

ремонтопригодность. Она заключается в возможности самостоятельно выполнять работы по обслуживанию и небольшой ремонт оборудования в случае его поломки;

универсальность. В большей степени это относится к большим производственным комплексам. Для настольных станков важна упрощенная схема управления, которая не будет отрицательным образом влиять на качество обработки;

эффективная кинематическая схема работ станка. Она должна содержать минимум компонентов и не отличаться высокой сложностью. Но при этом иметь высокий показатель КПД и легкую схему настройки;

параметры системы ЧПУ, если таковая входит в состав оборудования

Важно определиться с возможностями ввода данных. Оптимальным вариантом будет составление ПО в компьютере с последующим внесением в ЧПУ

Во время работы должна быть предусмотрена возможность остановки станка после выполнения определенной операции. Это позволит контролировать точность обработки и вносить оперативные изменения в программу действий.

Стоимость фрезерного станка для обработки металлических заготовок напрямую зависит от его технических характеристик. Цена на настольные модели значительно ниже, чем на напольные. Это связано с их относительно небольшой сложностью конструкции.

В качестве альтернативы заводским моделям станка можно рассмотреть пример самодельного оборудования:

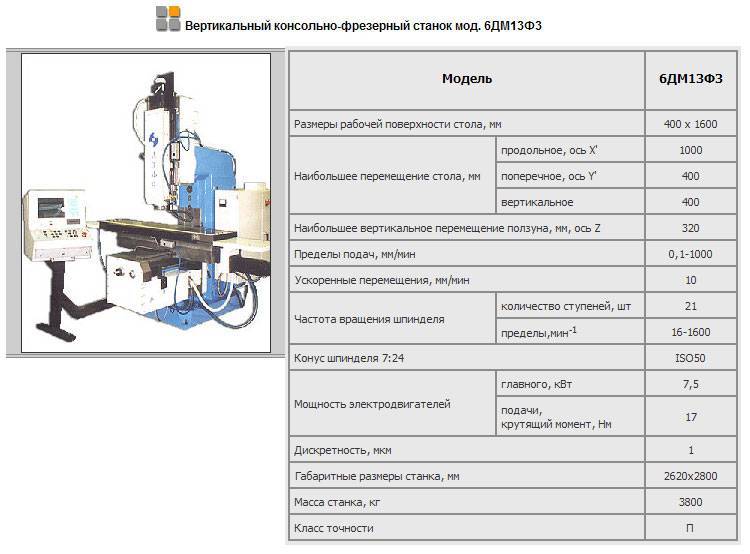

Перечень технических характеристик

Фрезерная обработка

Помимо технических особенностей оборудования следует внимательно изучить его эксплуатационные характеристики. Это поможет выбрать оптимальный режим обработки конкретной заготовки.

Прежде всего следует изучить максимально возможные габариты обрабатываемой детали и ее массу. Это позволит разработать оптимальную технологическую схему обработки заготовки. Затем проводится анализ габаритов станка и возможность установки его в рабочем помещении

Для настольных моделей важно знать массу оборудования. Это необходимо для выбора станины, на которую будет установлен фрезерный станок для обработки металла

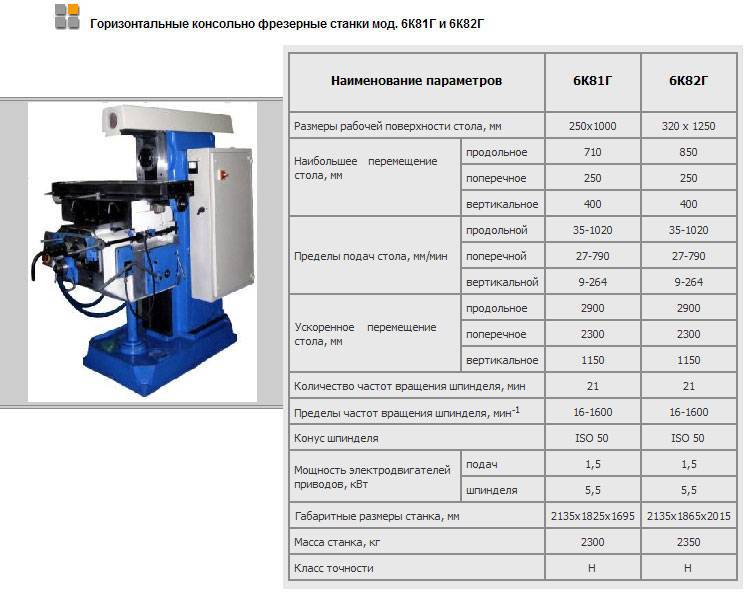

Следующим этапом должно быть изучение следующих технических характеристик фрезерного оборудования:

- частота вращения шпиндельной головки. Зависит от параметров коробки передач;

- габариты рабочего стола, возможность поворота его относительно фрезы;

- диаметр шпинделя;

- максимальное и минимальное расстояние от конца шпиндельной головки до поверхности рабочего стола;

- размеры хвостовика фрезы;

- мощность силовой установки;

- параметры подач рабочего стола – поперечные и продольные;

- объем подачи охлаждающей жидкости. Для моделей со встроенной системой;

- масса и габариты оборудования.

Для небольших моделей дополнительно могут устанавливаться источники освещения. Обычно они крепятся на гибком хоботе, чтобы рабочий мог следить за точностью выполнения обработки.

Советы по выбору

Выбирая токарно-фрезерный станок, нужно помнить о нескольких особенностях и рекомендациях.

- Для промышленного производства подойдут станы с числовым программным управлением. Работа с ними проходит быстрее и точнее, а изготавливаемые элементы не будут иметь отличий.

- Для часто используемой аппаратуры нужна система охлаждения.

- Агрегаты, которые можно включить в сеть 220V, подойдут для частной мастерской или для дома.

- Дополнительная оснастка подбирается в зависимости от того, какой материал предстоит обрабатывать. Фрезы должны быть прочнее обрабатываемых деталей.

- Жесткость конструкции – это один из важнейших параметров. При недостаточной жесткости скорость обработки заготовок уменьшится, а значит, и производительность тоже будет низкой. При пренебрежении этим параметром риск того, что станок начнет вибрировать, повышается. Вибрация может привести к поломке и сокращению срока эксплуатации.

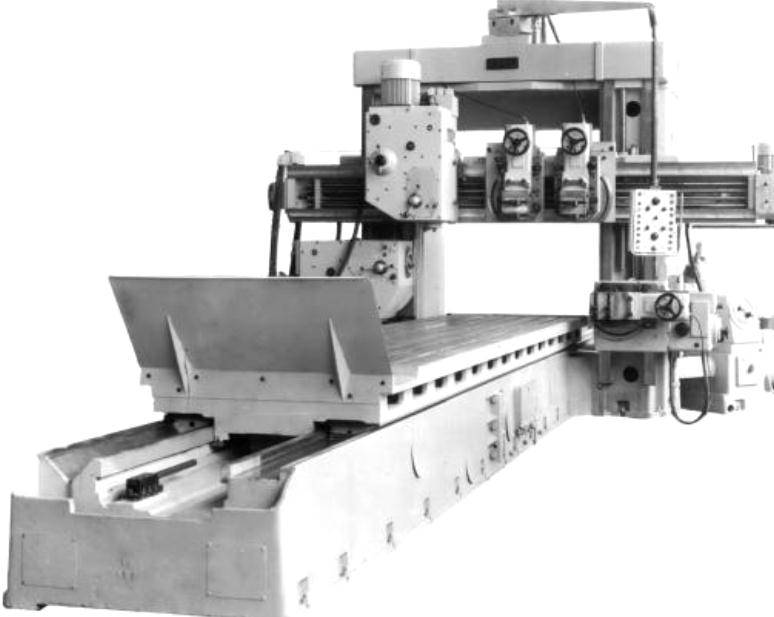

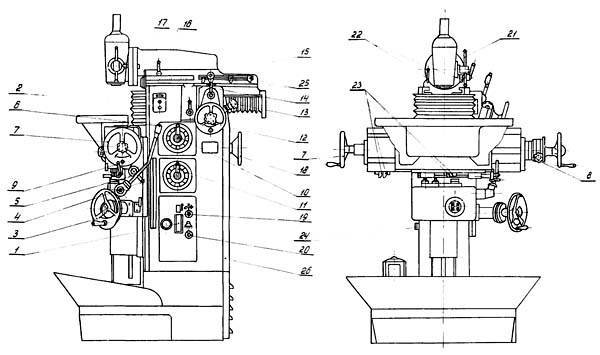

Универсальные и широкоуниверсальные машины

Являются оборудованием широкого применения, с помощью которых можно произвести одновременно несколько действий по обработке металлической детали с возможностью её перемещения или вращения на поверхности рабочего стола. Данные устройства, как правило, имеют консольную конструкцию и некоторые отличительные особенности:

Широкоуниверсальные машины снабжены двумя рабочими шпинделями, один из которых зафиксирован на шарнирном хоботе, позволяющим выполнять дополнительные операции на поверхности под произвольным углом.

В оправку хобота можно вставить любой инструмент и вести обработку элемента в соответствии с чертежами.

Для каждого режущего органа в универсальном приборе установлен собственный привод, позволяющий выполнять несколько операции независимо друг от друга.

Современные универсальные агрегаты снабжаются трансформируемым рабочим столом, который может перемещаться в 3 направлениях. А их отдельные элементы свободно вращаются вокруг вертикальной оси.

Принципы выбора

При выборе металлорежущего станка нужно учитывать некоторые факторы:

- Систему управления.

- Габариты, вес установки.

- Возможность выполнять одну или несколько технологических операций.

Преимущества и недостатки

У металлорежущего оборудование есть ряд сильных, слабых сторон. Преимущества:

- Автоматизация рабочего процесса при наличии ЧПУ.

- Высокая точность обработки металла.

- Высокая производительность.

- Надежность, долговечность.

Недостатки:

- Необходимость установки системы охлаждения.

- Трудности починки.

- Наличие опыта в настройке ЧПУ.

Важно внимательно следить за рабочим процессом, чтобы снизить риск получения травмы, браковки детали. Точность резки металла

Точность резки металла

Производители и стоимость

Среди производителей металлорежущих станков выделяют:

- Калибр — Россия.

- Энергомаш — Россия.

- Jet — Россия.

Цена зависит от типа, размера, производительности, наличия дополнительных функций, системы управления. Стоимость стандартного промышленного металлорежущего оборудования начинается от 500 000 рублей.

Принципы выбора

При выборе оборудования нужно обратить внимание на некоторые особенности:

- В первую очередь нужно оценить габариты оборудования. Оно должно свободно располагаться в помещении и иметь достаточно количество места с разных сторон.

- Материал, из которого изготавливается конструкция и станина. Если на станке будут обрабатываться твёрдые материалы, каркас должен быть сделан из металла.

- Мощность двигателя. Важнейший параметр при выборе. Чем мощнее будет электродвигатель, тем твёрже материалы можно будет изготавливать.

- Охлаждение. Чтобы фреза не перегревалась и обрабатываемая поверхность не приходила в негодность, необходимо выбирать оборудование с охлаждением. В продаже существует водные и воздушные системы. Для водных нужно думать, как расположить шланги и емкость для подачи жидкости. Воздушные системы требуется очищать от пыли, которая скапливается на очищающих фильтрах.

- Система управления. Лучше выбирать модель с возможностью регулировать скорость вращения шпинделя.

Нет смысла приобретать дорогостоящее оборудование, если оно не будет использоваться регулярно. Существуют модели станков для профессионалов и любителей. Также есть машины, предназначенные для крупных предприятий и собственных мастерских.

Оборудование для станка

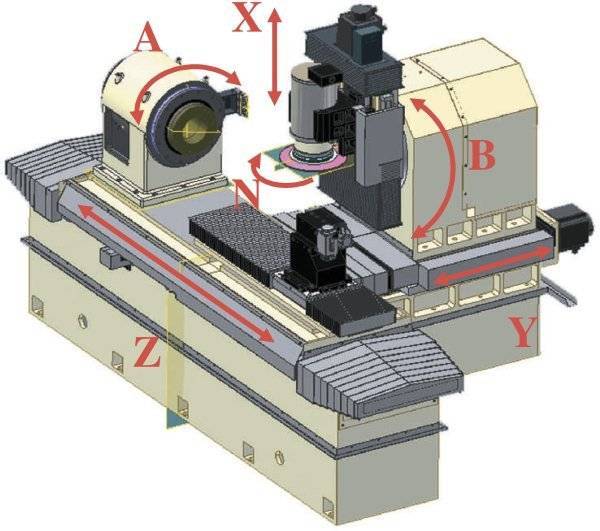

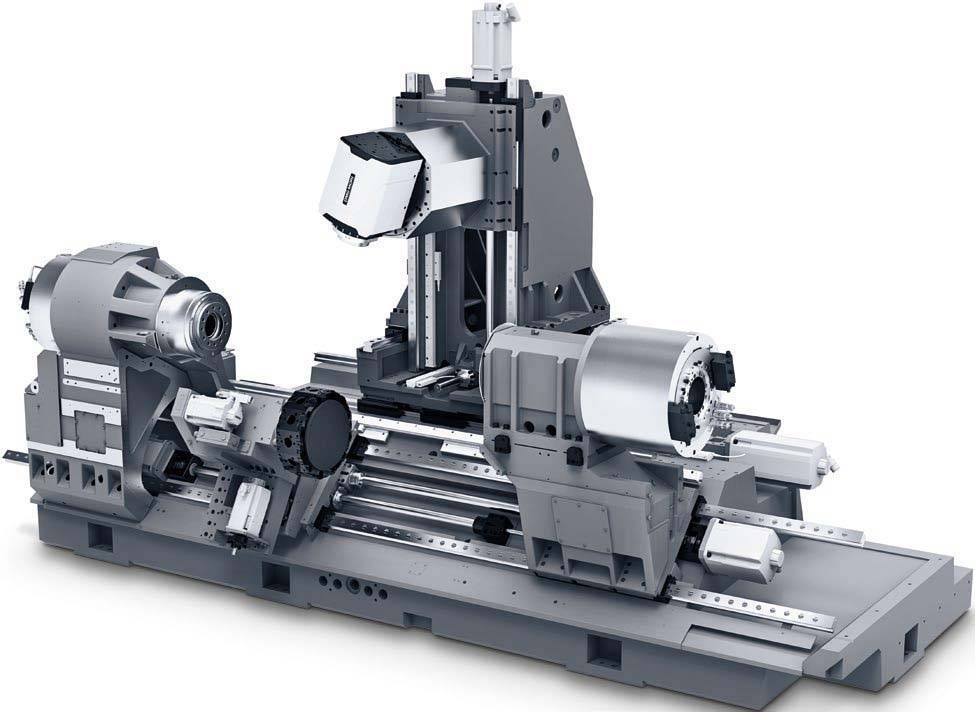

Многоцелевые станки (обрабатывающие центры)

Многоцелевые станки на числовом программном управлении обеспечивают комплексную обработку детали без ее перебазирования. МЦС оборудуются комбинированными (смешанными) системами программного управления. С ЧПУ что устанавливается на этом оборудовании, можно зенкеровать, растачивать, раскраивать, фрезеровать, нарезать резьбу на металлических заготовках, нарезать фаски на торцах труб. Если обрабатывается заготовка плоской детали или детали корпуса, то используют МЦ сверлильно-расточной группы.

Конструктивные особенности

- Практически всегда в комплектацию оборудования входят сменные инструментальные магазины. Настройка инструмента на размер происходит заранее.

- Обрабатывающие центры оборудованы поворотными столами, которые обеспечивают перемещение заготовки в разных плоскостях. В комплектацию современных обрабатывающих центров могут входить переналаживаемые приспособления-спутники по смене заготовок.

- В конструкции используются малоинерционные высокомоментные электродвигатели, отличающиеся высоким быстродействием и способностью развивать высокий крутящий момент на малых частотах.

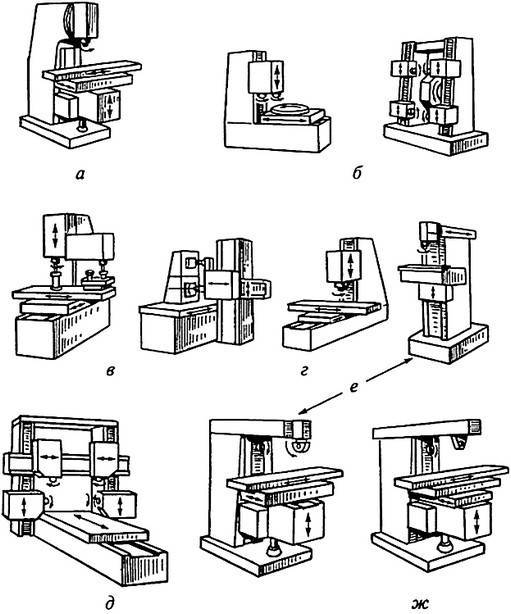

По компоновке МЦС подразделяются на:

- Горизонтальные. Предназначаются для односторонней обработки заготовок с большими габаритами, но это только если не использовать поворотных приспособлений. В этом случае при одном закреплении деталь можно обработать сразу с нескольких сторон.

- Вертикальные. Предназначаются для обработки заготовки с 2-5 сторон. В таких станках головка шпинделя, с помощью специальных поворотных приспособлений, может поворачиваться вдоль горизонтальной (или вертикальной) оси.

Что можно на нем сделать, и для чего он нужен?

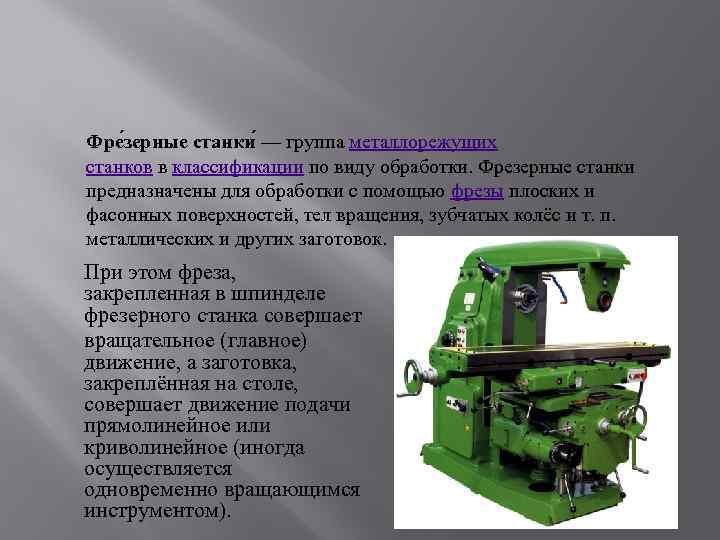

Основное назначение фрезерного станка – обработка плоских поверхностей с большой скоростью и чистотой. Фреза – многолезвийный инструмент, вращается и срезает сразу широкую полосу металла с заготовки.

Расточные головки, центра, поворотные и наклонные столы увеличивают возможности фрезерных станков. На них выполняется много операций, включая:

- фрезеровка горизонтальной и боковых плоскостей;

- создание сложного рельефа;

- вырезка пазов;

- сверление и расточка;

- торцовка;

- обработка фигурных кромок;

- нарезка зубьев прямых и косых на шестернях;

- создание винтовых канавок;

- обработка по периметру деталей сложной формы.

Важно! Копировальные фрезерные станки изготавливают объемные изделия, делая точные копии в большом количестве. Они производят обработку по всем плоскостям до полной готовности

Классификация фрезерных станков

Фрезерные станки различаются по нескольким критериям. Каждый признак влияет на конструкцию, тип расположения рабочего органа, вес, размеры, наличие дополнительных опций и цену оборудования. Оборудование для металлообработки подразделяется по следующим признакам:

По типоразмерам – в соответствии с государственными стандартами и в зависимости от вида обрабатываемой детали, все установки имеют разные габариты рабочей плоскости. Типоразмер установки влияет на его маркировку в названии модели, которая выражается в буквенно-цифровом виде.

По степени универсальности – данный критерий включает в себя несколько категорий:

универсальные машины, предназначены для обработки любых деталей и стальных изделий, габариты и вес которых удовлетворяют техническим характеристикам оборудования;

станки специального назначения – способны выполнить обработку детали одного размера и вида. Такие машины удобны для заводов с большими объёмами производства, так как они не требуют переоснастки;

По точности работы – параметр важен при обработке деталей с минимальными допусками. Точность оборудования обозначается заглавными буквами (А, В, П или Н по мере убывания данного показателя)

По наличию автоматических режимов – современное оборудование делится на две основные категории:

автоматические, которые являются частью конвейера в цеху, и режим их работы программируется с целью исключить присутствие человека;

полуавтоматические – выполняют цикл работ с помощью оператора.

По массе – делятся на 4 подвида:

легкие – менее 1 т;

средние – от 1 т до 10т;

тяжёлые – от 10 т до 100 т;

очень тяжёлые от 100 т и более.

Данные критерии типов фрезерных станков закладываются в проект для конструирования производственной линии, либо участвуют в расчётах при необходимости подбора оборудования в цех.

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

- Токарные станки. Занимают примерно 30% от общей массы металлорежущих устройств. Заготовка зажимается в специальном зажиме. Процесс разрезания начинается после установки резцов, которые снимают слой металла под воздействием вращения.

- Расточный, сверлильные агрегаты. Занимают 20% от общей массы станков. Детали закрепляются на рабочем столе. Резание происходит за счет вращения шпинделя с со сверлом, зажатым в патроне.

- Заточные, шлифовальные, полировальные машины. Занимают 20% от общей массы установок по резанию металлов. Резание металла происходит за счет вращения абразивного материала, которые соприкасается с рабочей поверхностью. От величины абразива зависит скорость обработки.

- Устройства для физико-химического резания заготовок. Наименее распространенное оборудование.

- Аппараты для обработки резьбы, зубцов. Занимают 6% от массы. Используются для нарезания резьбы, изготовления, заточки шестерней.

- Долбежные, протяжные, строгальные машины. Занимают 4% от массы металлорежущего оборудования.

- Фрезерные станки. Занимают 15 % от общей массы. Обработка металлических заготовок происходит благодаря вращению фрез разной формы.

- Разрезные установки. Используются для разделения арматуры, профилей, уголков.

- Машины для выполнения различных операций, связанных с резанием.

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

- Установки узконаправленного профиля. Используются для выполнения одной определенной технологической операции.

- Универсальные агрегаты. Представляют собой крупногабаритные конструкции, которые предназначены для выполнения различных технологических операций.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

- Повышенная — обозначается буквой П.

- Нормальное — обозначение Н.

- Высокая — обозначается буквой В.

- Особо высокая — обозначение А.

- Наиболее высокая точность — обозначается буквой С.

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

- Модели с ручным управлением. Рабочему нужно убирать, подготавливать заготовки, настраивать все подвижные элементы самостоятельно, координировать рабочий процесс.

- Полуавтоматические машины. Рабочему требуется менять детали самостоятельно, включать, выключать подвижные механизмы.

- Автоматы — агрегаты, которые выполняют обработку заготовок самостоятельно. Используются при серийном производстве.

- Оборудование с ЧПУ. Оператор задает требуемый алгоритм через программу. Подвижные механизмы работают самостоятельно, подбирают оптимальные режимы, загружают, выгружают детали.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Металлорежущий автоматический станок

Металлорежущий автоматический станок

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

- Легкие — конструкции весят до 1000 кг.

- Средние — масса начинается от 1 тонны, заканчивается 10 тоннами.

- Крупные — масса от 16 до 30 тонн.

- Тяжелые — масса от 30 до 100 тонн.

- Сверхтяжелые — конструкции весят более 100 тонн.

Обозначения указываются в техническом паспорте.