Разновидности грузоподъёмных траверс

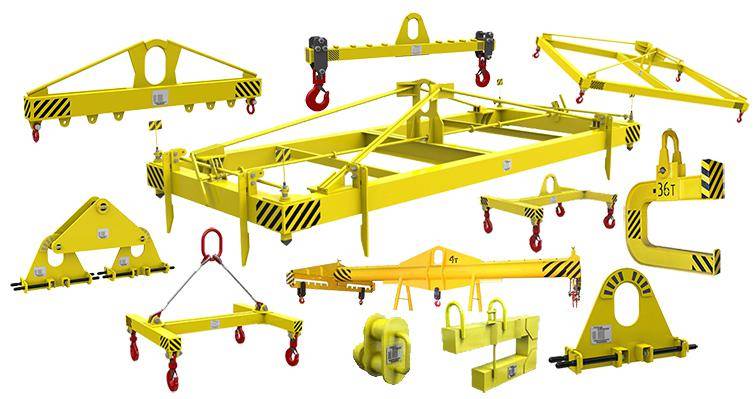

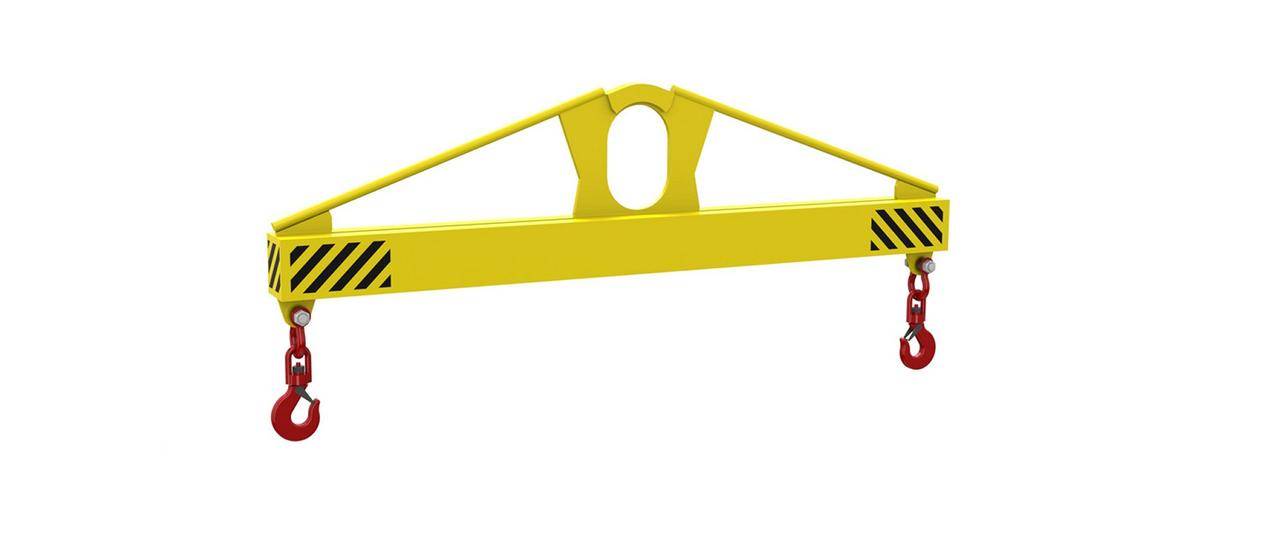

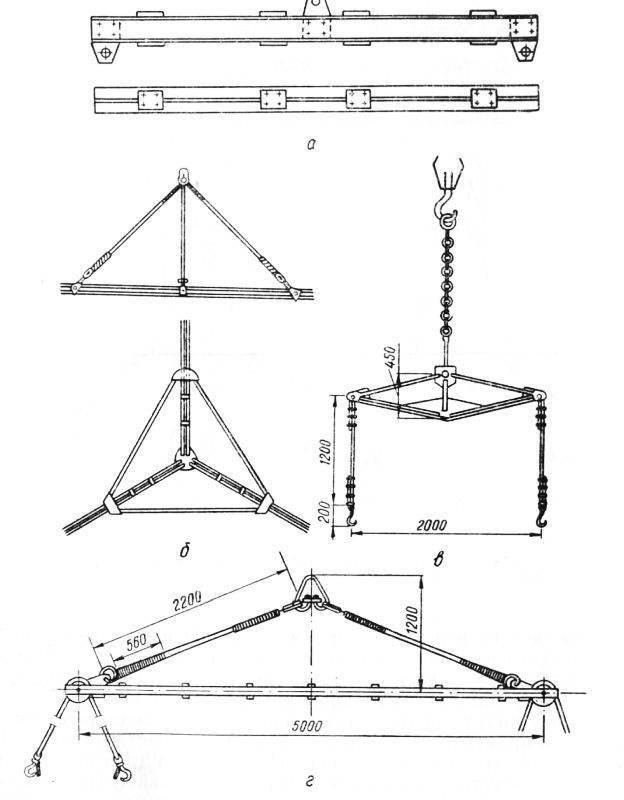

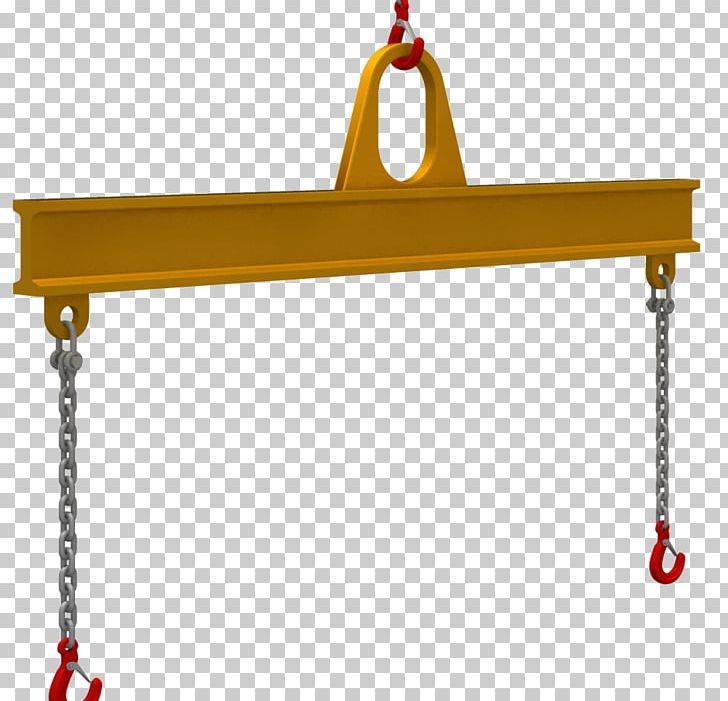

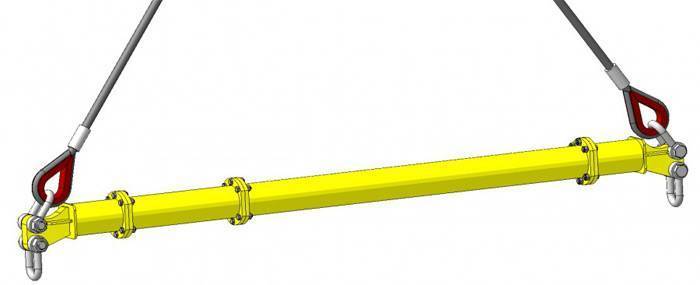

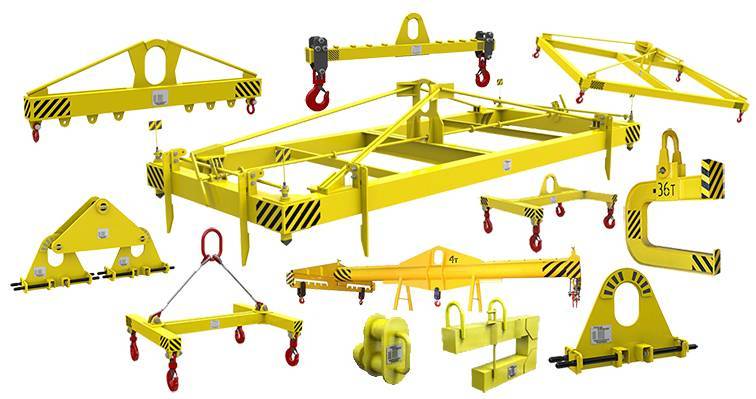

Условно все траверсы можно поделить на две главных группы – линейные и пространственные. Первые представляют собой прямую металлическую балку либо трубу, на концах которой располагаются петли для крепления стропов – по две вверху и внизу. Верхние используются для крепления траверсы к тросу подъёмника, нижние – для строповки поднимаемого груза.

Загрузка …

Как правило, грузоподъёмное оборудование данного вида используется при работе с длинномерными грузами малой толщины, в числе которых можно выделить трубы, пиломатериалы и брёвна, рулонные материалы, некоторые арматурные и конструкционные элементы и т.д.

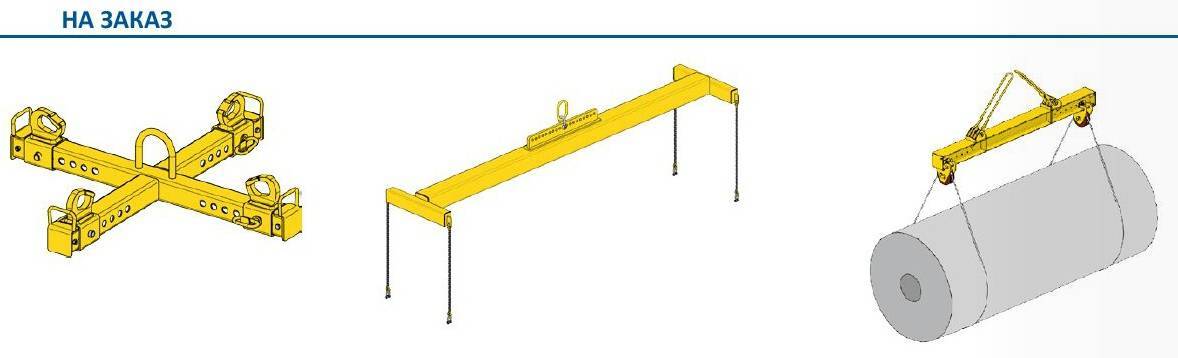

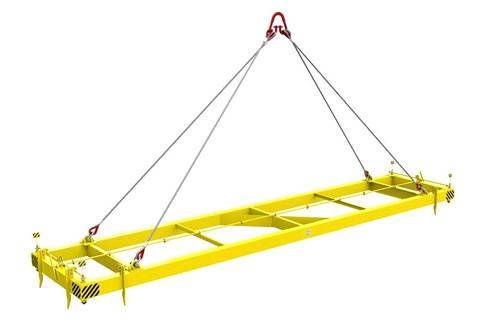

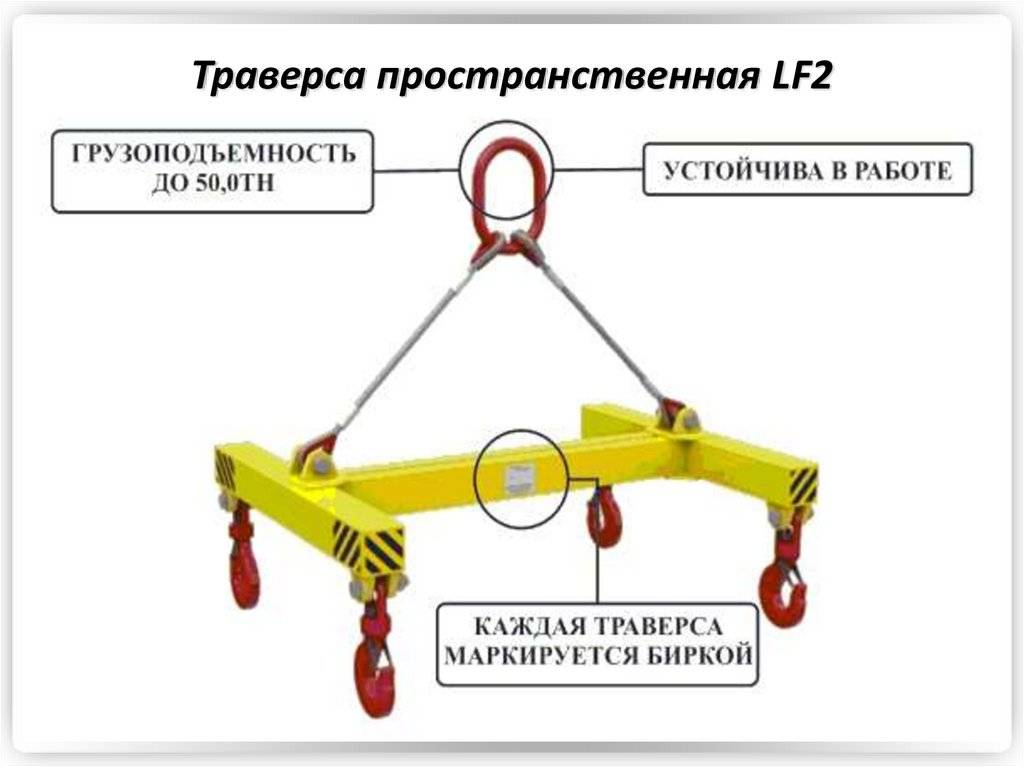

Для перемещения более габаритных грузов используются пространственные или рамные траверсы, которые могут иметь Т- или Н-образную форму, а также форму квадрата, прямоугольника, треугольника и пр. по индивидуальному заказу клиента. Такие модели отличаются повышенным показателем устойчивости и позволяют максимально обезопасить процесс подъёма даже самых «неудобных» грузов. Количество петель для строп у пространственных траверс может разниться от трёх до восьми.

Виды грузоподъёмных траверс

Ещё одним видом траверс, идеально подходящим для работы с грузами со смещённым центром тяжести или фактурой, делающей невозможной строповку в одной плоскости, являются так называемые балансиры. Конструктивно данный агрегат представляет собой две стандартных балочных траверсы, соединённых друг с другом в центральной части.

При этом одна половина остаётся неподвижной, вторая же может менять своё положение вдоль вертикальной плоскости, что позволяет выбрать любую позицию для строповки груза. Благодаря своей функциональности и относительно малой цене, траверсы-балансиры снискали немалую популярность и встречаются повсеместно на предприятиях различных масштабов.

Рекомендуем купить

Прочие виды траверс

Все вышеописанные конструкции грузоподъёмных траверс относятся к механическим. Работа магнитных траверс основана на применении магнитных или электромагнитных захватов. Магнитные траверсы также могут быть линейными и пространственными. Особенно эффективно использование магнитных траверс для перемещения ферромагнитных предметов – стальных листов, сборных металлоконструкций, квадратных/прямоугольных труб.

Принципиальным отличием такого типа траверс от рассмотренных выше является обязательное присутствие узла демпфирования, который снижает динамические и инерционные нагрузки в момент подъёма груза. Их наличие может приводить к внезапному уменьшению подъёмной силы магнита. При эксплуатации в условиях действующих производств, когда электроснабжение постоянно, применяют траверсы с электромагнитами, в остальных случаях безопаснее постоянные магниты.

Магнитные траверсы, в зависимости от характера переносимого груза комплектуются магнитами круглого или прямоугольного сечения. Безопасность их эксплуатации увеличивается, если конструкцией предусмотрен блок бесперебойного питания, а также разделительный трансформатор.

При перемещении лёгкого длинномера иногда используют траверсы с вакуумным захватом. Они производятся плоского типа, и оснащаются двумя консольно размещёнными захватами.

Выбор подходящего типоразмера траверсы производят по весу и габаритам груза, технической характеристике крана, а также от его условий эксплуатации.

Метчикодержатель. Как выбрать самый удобный?

Станина для болгарки. Превращаем инструмент в станок.

Расчёт траверс на сжатие

Помимо стандартных конструкций, работающих на изгиб, существуют ещё и траверсы, работающие на сжатие. Различают два вида подобных конструкций – линейные и трёхлучевые, форма которых определяется в зависимости от предполагаемого типа нагрузок и необходимой высоты подъёма.

При изготовлении используются балки с различными видами поперечных сечений, составляемыми из двух швеллеров, двутавров и труб, укреплённых металлическими уголками.

Пример расчета траверсы н-образной

При расчёте данных конструкций в первую очередь определяют расчёт натяжения в каждой тяге, соединяющей траверсу с подъёмного механизма, равный частному массы перемещаемого груза (Q) на двойной косинус угла наклона троса:

N = Q/2cosα

В зависимости от данного параметра дополнительно высчитывают материал и толщину троса. Далее определяется общее сжимающее усилие, создаваемое стержнем траверсы, равный половине произведения массы груза на коэффициент динамического воздействия и тангенс угла наклона троса:

N = (Q*kд*tgα)/2

Таким образом, тщательно проведённый расчёт траверсы позволяет не только выбрать наиболее оптимальную для производственных нужд модель, но и обеспечить надёжность, безопасность и бесперебойность подъёмных и транспортировочных процессов на многие годы.

Траверсы на сжатие без промежуточной оснастки

Второй тип распорок когда стропы не оканчиваются на траверсе, а проходят по её торцевым огибателям сразу к нагрузке. Поскольку угол стропов над распоркой создает выталкивающе усилие на траверсе, необходимы вспомогательные стропы которые фиксируют положение такой траверсы.

Этот тип распорок имеет свои преимущества и недостатки. Преимущество в том, что для основных строп не требуются чекеля на торцевых узлах балки, только пара небольших проушин для вспомогательных строп. Кроме того, требуются только два основных стропа, а не четыре как в выше приведенных случаях. Недостатком является то, что такие распорки всегда подвергаются некоторой степени изгиба из-за расположения проушин для вспомогательных строп. Чем ближе они к торцам траверсы, тем меньше изгибающий момент в стержне распорки, тем выше напряжение во вспомогательных стропах. Небольшой изгиб также вводится двумя главными стропами, поскольку углы подхода (от крюка крана до распорки) и углы вылета (от распорки до нагрузки) не совпадают. Сила сжатия, вероятно, будет идти слегка выше нейтральной оси. Это делает этот тип распорных траверс менее подходящим для вставных или скользящих креплений торцов. Фланцевые узлы для вставок подходят лучше всего, поскольку болты воспринимают эксцентриситет от сил сжатия.

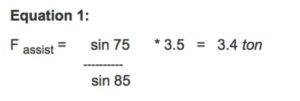

И последнее, но не менее важное: анализ этих типов распорок сложнее, чем с ранее описанными распорными траверсами. Сила в распорке вызванная углом 60 градусов, теперь воспринимается вспомогательными стропами. На рисунке 6 показан подъем блока HRSG массой 200 тонн

Две основные стропы каждый принимают 100 тонн, это натяжение стропов равнозначно под и над треверсой, так как это непрерывная стропа. Без учитёта местное трения на торцах траверсы. Угол между основным стропом и горизонталью составляет 75 градусов

На рисунке 6 показан подъем блока HRSG массой 200 тонн. Две основные стропы каждый принимают 100 тонн, это натяжение стропов равнозначно под и над треверсой, так как это непрерывная стропа. Без учитёта местное трения на торцах траверсы. Угол между основным стропом и горизонталью составляет 75 градусов

Сила в распорке вызванная углом 60 градусов, теперь воспринимается вспомогательными стропами. На рисунке 6 показан подъем блока HRSG массой 200 тонн. Две основные стропы каждый принимают 100 тонн, это натяжение стропов равнозначно под и над треверсой, так как это непрерывная стропа. Без учитёта местное трения на торцах траверсы. Угол между основным стропом и горизонталью составляет 75 градусов.

Если верхние и нижние стропы прекратятся в чекеле, верхнее натяжение стропа будет составлять 100 т / sin 75 = 103,5 т. Это не так, поскольку это непрерывная стропа, но когда мы рисуем силовую диаграмму, мы оставляем 3,5 тонны, что нужно учитывать. Эти 3,5 тонны воспринимаются вспомогательными стропами, чтобы противостоять силам в распорке от основных строп. Вспомогательные стропы должны быть ближе к торцам траверсы, чтобы воспринимать эти 3,5 тонны. На рисунке 6 вы можете видеть, что вспомогательные стропы фиксируются на расстоянии от торцов. Угол вспомогательных стропов с горизонталью составляет 85 градусов. Таким образом, напряжение в вспомогательных стропах будет:

Разница небольшая из-за больших верхних углов; если бы верхние углы были меньше, разница в растяжении в вспомогательных стропах была бы значительной в зависимости от места окончания.

SOURCE: KHL

Плоскостные и пространственные грузоподъёмные траверсы

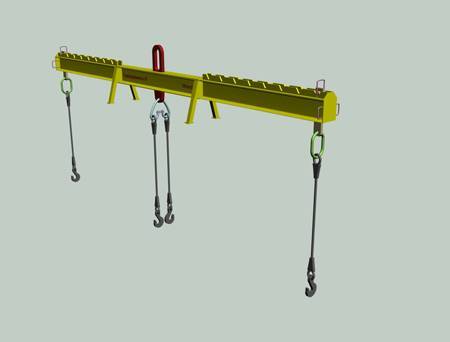

Ввиду сниженной жёсткости таких устройств их длина не должна превышать 3,5…4 м. Линейные траверсы в виде балок состоят из четырёх частей – собственно балки (в пазах которой перемещаются грузовые кольца строп), двух консольно расположенных связей, опорной стойки и подвески. Количество строп может варьироваться от двух до четырёх (последний вариант используется в том случае, если траверса – балансирная). Иногда на консолях таких траверс предусматривают гнёзда под установку дополнительных секций, но это рекомендуется лишь при подъёме габаритных грузов малого веса, и лишь внутри помещений. Безопаснее в таких случаях применять не составные, а цельные траверсы.

Линейные грузоподъёмные траверсы трубного типа конструктивно проще. Они представляют собой горизонтальную балку, к противоположным концам которой монтируются две стальные передвижные обоймы под стропы. Противоположный конец стропа прикрепляется к проушине, приваренной к верхней плоскости трубчатой балки.

Грузоподъёмность плоских траверс ограничивается 4…6 т, однако выпускаются и особые конструкции таких приспособлений, позволяющие увеличить допускаемую нагрузку до 8…12 т. Обоймы траверс в этом случае – треугольные, причём в каждой точке треугольника имеются захваты, которые позволяют разнести по ширине точки прикрепления строп.

Надёжность линейных траверс зависит от способа захвата груза. Применяются следующие типы захватов:

Пальцевые, предназначенные для перемещения длинномерных грузов, круглых в плане. Вильчатые, которыми удобно перемещать пакетированные грузы с хотя бы одной гладкой плоскостью. Грейферные, при помощи которых возможно перемещение высоких длинномерных конструкций, с последующим механическим расцеплением. Рычажно-эксцентриковые, которые фиксируют транспортируемый груз с помощью возникающих сил трения. Их можно изменять в зависимости от веса груза.

Маркировка плоских траверс – 2СКТ, 2СКТ (тип В), 3СКТ. В траверсах 2СКТ подъём выполняется за центральную часть, в 2СКТ (тип В) – за две противоположные точки, траверсы типа 3СКТ (только трубного исполнения) снабжаются регулируемыми по размерам обоймами.

Пространственные траверсы обычно маркируются 4СКТ, 5СКТ, 6СКТ, 7СКТ или 8СКТ. Маркировка 4СКТ соответствует траверсам т-образного типа, которые поднимают груз за три точки. Траверсы типа 5СКТ имеют н-образное исполнение, которое позволяет захватывать груз за четыре и более точек опоры. Исполнения 6СКТ и 7СКТ различаются лишь допускаемыми нагрузками на элементы траверс: для 7СКТ такие нагрузки могут быть выше, поскольку средняя часть приспособления дополнительно усиливается стальной растяжкой. Такие траверсы иногда называют траверсами – спредерами.

Пространственные траверсы имеют рамный тип, а потому считаются наиболее надёжными. Их преимуществом является также разнообразие креплений и захватов.

Траверсы 8СКТ изготавливаются разборными. При соединении нескольких элементов в сборе такие приспособления могут поднимать груз весом до 16 т, и размерами более 10 м. Всё зависит от возможностей крана и условий, в которых он действует.

https://youtube.com/watch?v=gYtbZhjohrQ%3F

Разновидности траверс

Стандартная конструкция отличается своей предельной простотой и представляет собой прямую балку или обрезок трубы, на концах которой располагаются петли для крепления строп (на равном расстоянии друг от друга), а в центре – скоба или проушина для размещения на крюке грузового троса подъёмника.

Грузоподъёмное оборудование данного вида используется преимущественно для работы длинномерных грузов с малой площадью поперечного сечения – в число таких грузов могут входить некоторые элементы конструкции здания, трубы, брёвна и доски, рулонные материалы и т.д. Длина и ширина самой траверсы определяется в соответствии с предполагаемыми нагрузками и массой транспортируемого груза.

Для работы с крупногабаритными предметами используются пространственные или рамные траверсы. Первые, как правило, изготавливаются в Т- и Н-образном исполнении, с тремя и четырьмя точками крепления строп соответственно, что позволяет работать практически с любым грузом, вне зависимости от способа строповки. Конструкция крепится на тросе подъёмника в центральной части (Н-образные траверсы – в центре перемычки). Различные модели могут отличаться в зависимости от своих габаритов, грузоподъёмности и используемых в процессе производства материалов (от алюминиевых и стальных до титановых сплавов.

Разновидности траверс

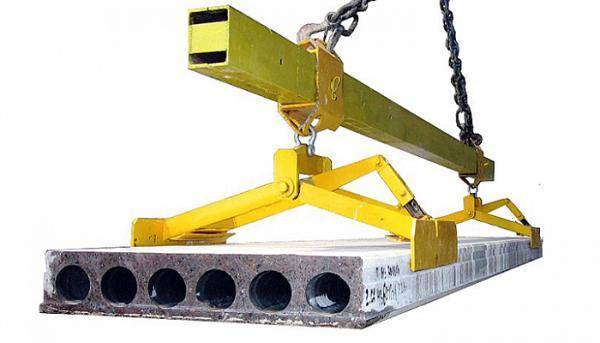

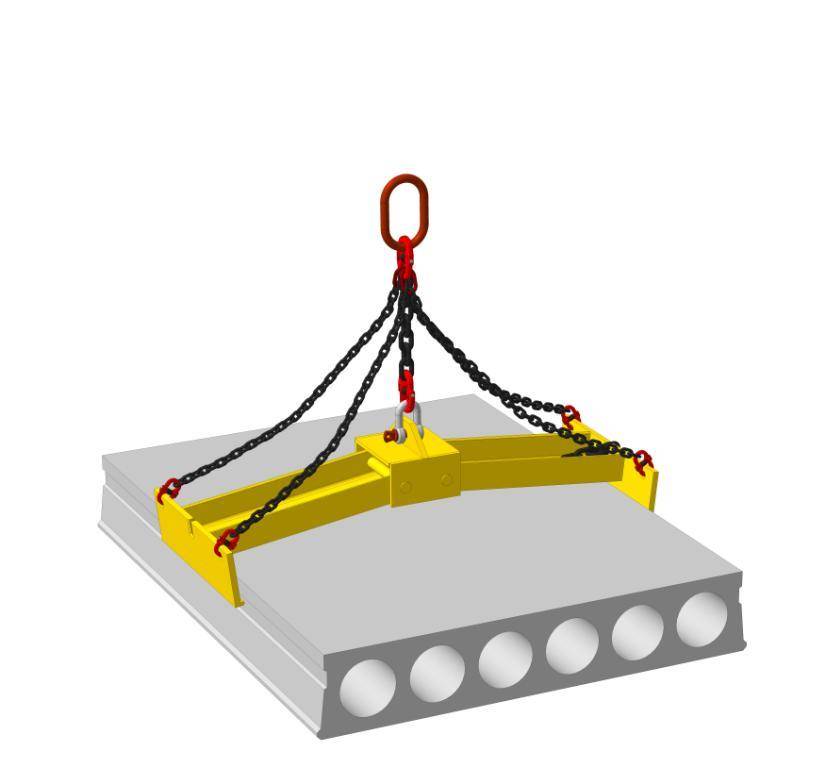

Рамные траверсы (или, как ещё называют, спредеры) используются для подъёма крупногабаритных грузов – например, массивных металлических контейнеров, бетонных плит и пр. Как правило, имеют форму квадрата или прямоугольника с одной или двумя перемычками; впрочем, существуют и более нестандартные модели треугольной, пятиугольной и других форм – по специальному заказу. Спредеры отличаются высокой грузоподъёмностью (от 10 тонн) и часто применяются на контейнерных складах, машино- и краностроительных заводах, крупных строительных объектах и т.д.

Часто применяется такая конструкция, как балансирная грузоподъёмная траверса (балансир). Она состоит из двух балок, соединённых друг с другом в центральной части; при этом одна балка остаётся монолитной, а вторая может двигаться в вертикальной плоскости (для наглядности, можно привести аналогию с весами или качелями).

Данное изделие является своего рода панацеей, когда приходится сталкиваться с грузами нестандартных габаритов, точки строповки которых располагаются на разных уровнях. Подвижный элемент позволяет проводить строповку груза максимально удобным образом, избегая перегибов, излишнего натяжения такелажа и напряжения захватных элементов.

https://youtube.com/watch?v=NypJISwtxjU

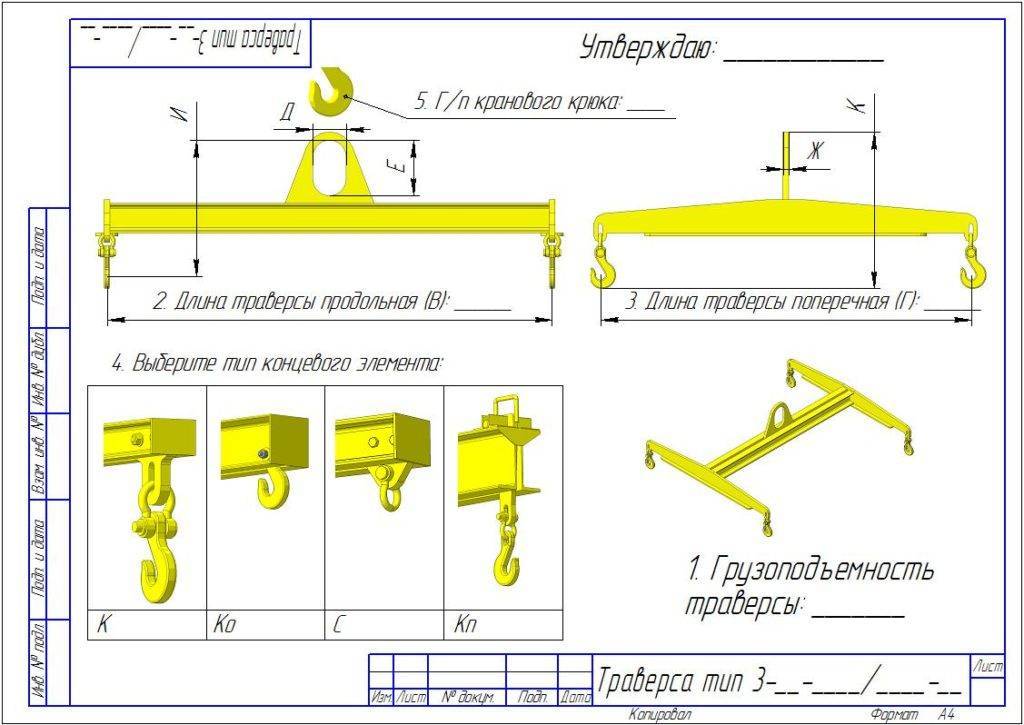

Классификация траверс и варианты их исполнения

Классификация грузоподъёмных траверс может быть выполнена в соответствии с положениями РД 36-62-00, в котором устанавливаются требования по материалам, из которых должны производиться траверсы, а также по технологии их производства. Поскольку область применения грузоподъёмных траверс весьма разнообразна, то большинство производителей разрабатывает конструкции данных устройств под конкретные требования заказчика.

Специального ГОСТа на все виды траверс нет, но, согласно отраслевым ТУ, для всех конструкций должны оговариваться условия их эксплуатации при внешних температурах окружающего воздуха, а также порядок безопасного обслуживания и сроки осмотра.

Безопасность работ с использованием грузоподъёмных траверс обеспечивается совокупным действием следующих факторов:

- Снижением (а то и полным снятием) растягивающих усилий, действующих на груз – эти усилия воспринимаются траверсой.

- Уменьшением угла между стропами, что уменьшает вероятность их разрушения.

- Удобств манипулирования краном при сложных траекториях перемещения груза, что особенно касается грузов с пониженной жёсткостью – автомобилей, бетонных конструкций и пр.

- Уменьшением вероятности опрокидывания груза при больших ветровых нагрузках.

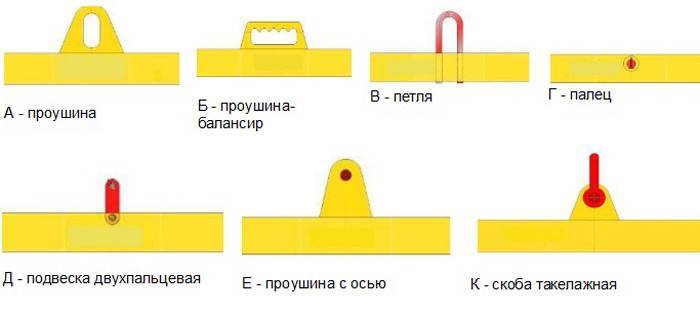

Виды траверс определяются:

- Количеством точек зацепления строп. По этому параметру различают пространственные и плоские конструкции. Первый вариант применяется при транспортировке таких грузов как пачки листового металла или стеновые бетонные панели, где требуемое количество строп обычно не более двух. Грузоподъёмные траверсы пространственного типа предназначены для перемещения полногабаритного оборудования и машин, где необходимое число строп не должно быть менее четырёх;

- Способом присоединения к крановому крюку. Это могут быть проушины, кронштейны или косынки. К качеству такого соединения предъявляются особые требования: оно может быть сварным или сборным, но в любом случае периодически подвергается проверке с целью выявления возможных трещин, очагов коррозии или люфтов в соединении;

Требуемой жёсткостью. Плоскостные траверсы производятся в виде ферм или балок. Для их изготовления применяется профильный прокат – трубы, швеллеры или уголки

Преимущество таких приспособлений – малая парусность, что особенно важно при работе на открытых площадках. Объёмные в плане траверсы изготавливают их квадратных или прямоугольных труб, что объясняется относительно малым весом конструкции при значительном моменте сопротивления сечения; Способом фиксирования строп в самой траверсе. В частности, для возможности поворота груза в процессе его перемещения изготавливают поворотные, балансирные траверсы, которые обеспечивают поворот огибающих роликов в пространстве строповыми канатами

Это облегчает манипулирование грузом. Балансирные траверсы используются также при совместном подъёме груза двумя кранами, ими можно поднимать грузы, точки зацепления которых по вертикали неодинаковы. При отсутствии таких требований грузоподъёмные траверсы выпускают в неповоротном варианте

В частности, для возможности поворота груза в процессе его перемещения изготавливают поворотные, балансирные траверсы, которые обеспечивают поворот огибающих роликов в пространстве строповыми канатами. Это облегчает манипулирование грузом. Балансирные траверсы используются также при совместном подъёме груза двумя кранами, ими можно поднимать грузы, точки зацепления которых по вертикали неодинаковы. При отсутствии таких требований грузоподъёмные траверсы выпускают в неповоротном варианте.

Что запрещается стропальщику при обвязке и зацепке грузов?

Стропальщику запрещается:

- производить обвязку и зацепку груза способами, не указанными на схемах строповки;

- пользоваться повреждёнными или немаркированными съёмными грузозахватными приспособлениями и тарой, соединять звенья разорванных цепей болтами или проволокой, связывать канаты;

- применять для обвязки и зацепки грузов не предусмотренные схемами строповки приспособления (ломы, штыри, проволоку и др.);

- забивать крюки стропов в монтажные петли грузов;

- использовать при обвязке крупных стеновых блоков приставные лестницы; в этих случаях необходимо применять переносные площадки;

- подвешивать груз на один рог двурогого крюка;

- использовать грейфер для подъёма грузов, подвешенных при помощи стропов за челюсти грейфера, а также для выполнения других работ, для которых грейфер не предназначен.

Обязанности

Обязанности стропальщика при погрузо-разгрузочных работах разработаны утвержденной Госгортехнадзором России инструкцией РД 10-107-96* и включают в себя обязанности на разных этапах: • перед подъемом: стропальщик получает наряд, знакомится с ППРк, ТК или наряд-допуском, расписываясь в документах, подбирает подходящие для конкретных работ грузозахватные устройства, убеждается в их исправности, а также целостности тары и оснастки, проверяет степень освещенности рабочей зоны; • при строповке груза: стропальщик крепит его согласно типовым схемам строповки, убедившись предварительно в соответствии веса груза грузоподъемности захватного приспособления; зацепляет груз без перекрутки строп; при строповке длинномеров убеждается в невозможности падения отдельных элементов; строповку сборных железобетонных конструкций производит за штатные монтажные петли; убирает свободные концы многоветвевых строп, исключая возможность зацепа за какие-либо предметы. До команды на подъем груза, проверяет возможность свободного подъема; • при работе с грузом: стропальщик убеждается в безопасности маневра, сопровождая груз в ходе перемещения, предупреждая его произвольный разворот при помощи оттяжек, следя за минимальной величиной подъема в 500 мм над препятствиями, встречающимися в ходе перемещения. Постановка грузов выполняется согласно типовым схемам складирования; • при опускании: стропальщик убеждается в готовности места установки, при необходимости укладывает подкладки, а до расстроповки определяет надежность установки; • в аварийной ситуации: стропальщик сигнализирует о необходимости срочной остановки грузоподъемного механизма, извещая об этом посредственного руководителя работ.

Обвязка и подъём тяжёлых грузов

Чаще всего при подъёме грузов используются закладные элементы, либо описанные выше грузозахватные приспособления – однако, в некоторых случаях удаётся обходиться и без них:

- одним из наиболее популярных методов обвязки является так называемая обвязка на удавку – при этом стропы как бы зажимают груз своим же весом. Довольно прост и не требует наличия каких-либо закладных элементов, однако приводит к быстрому износу строп, а также может привести к повреждению либо деформации груза. Точки строповки определяются в зависимости от центра тяжести груза;

- также возможна укладка груза между стропами с использованием распорок. При этом стропы должны надёжно крепиться к рабочему стропу и оставаться в неподвижном состоянии в течение всего процесса подъёма и транспортировки.

До выяснения точной массы груза строповка и подъём груза строго запрещены. Если масса не указана в спецификации груза, стропальщик обязан узнать её у ответственного лица либо на сайте изготовителя

Не менее важно знать грузоподъёмность используемых строп, а также дополнительные факторы, из-за которых она может быть снижена. В число таких факторов входит:

- затяжка петель – снижение до 20%;

- угол наклона стропы по отношению к грузу равен 45 – снижение до 10%;

- угол наклона равен 90 – снижение до 30%.

Расчёт траверс, работающих на изгиб

Стандартная конструкция траверсы обычно предполагает наличие двутавровых балок, соединённых друг с другом при помощи металлических элементов. Поэтому алгоритм проведения расчёта траверсы обычно одинаков вне зависимости от технического задания.

Продолжая тему стандартных траверс, можно добавить, что показателем изгиба от собственной массы конструкции обычно пренебрегают, как и степенью соответствующей деформации. В основном, это делается потому, что вес поднимаемого груза оказывает на неё значительно большее воздействие. Силу этого воздействия и вычисляют в первую очередь – как правило, она равна массе груза, помноженному на коэффициенты перегрузки и динамического воздействия:

P = Q*kп*kд

Далее вычисляется максимальный изгиб траверса – он равняется половине произведения общей нагрузки на величину плеча траверсы (a):

Mmax = (P*a)/2

Не менее важным параметром траверсы является момент сопротивления поперечного сечения, определяющийся как частное максимального изгиба на произведение коэффициентов работы траверсы (стандартное значение составляет n=0,85) и её устойчивости при изгибе (φ) на расчётное изгибающее сопротивление конструкции:

W = Mmax/(n*φ*Rизг)

На основании указанных вычислений определяется схема поперечного сечения траверсы – сплошная либо сквозная. В качестве материала при этом используются двутавровые балки, швеллеры либо трубы.

Рекомендуем купить

Виды

На сегодняшний день существуют следующие типы конструкций:

- Линейные. Типовые конструкции для транспортировки длинномерных предметов. Применяются, если необходимо погрузить или разгрузить трубы, слябы, арматуру, стальные заготовки, рельсы, листы металла, брёвна и другие пиломатериалы. Используются также для погрузки/разгрузки автомобилей и контейнеров. Способ строповки линейной траверсы определяет вид грузозахватных механизмов, размещённых по краям и в центральной части. Траверса первого типа монтируется на крюк крана. Широко используется на предприятиях, в портах и так далее. При использовании такого механизма необходимо выполнять выравнивание груза, чтобы не произошло перевешивание в какую-либо сторону. Траверсы второго типа удобны в работе с грузами со смещённым центром тяжести. За счёт своей конструкции они не допускают перевешивания груза с одной части на другую.

- Трубные. Относятся к линейным механизмам. Трубная траверса представляет собой балку, закреплённую в горизонтальном положении. На торцах расположены передвижные обоймы из стали, предназначенные для монтажа строп. Производятся цельными и разборными. Главное преимущество элементов трубного типа – возможность изменения длины. При этом грузоподъёмность оборудования остаётся неизменной. Трубные траверсы широко используются на предприятиях, где необходима транспортировка продукции разной длины.

- Для контейнеров. Устройство, оснащённое автоматическими захватами, позволяет минимизировать труд стропальщика. Крепление контейнера осуществляется за верхние фитинги.

- Т-образные. Такие траверсы имеют три точки крепления, они используются для переноса грузов, у которых центр тяжести смещён. Применяют их преимущественно при необходимости транспортировать токарные и фрезерные станки, строительные материалы и так далее. В устройстве используется переставное звено. Его применяют для точного определения центра тяжести груза и предотвращения перекоса самой траверсы. Максимальная грузоподъёмность конструкции может достигать 32 тонн.

- Спредер 4-точечный. Основным предназначением является перемещение крупногабаритных предметов. Имеет четырёхточечное крепление для предотвращения смещения центра тяжести. Оснащается стальными или гибкими стропами, например, канатными, цепными, текстильными.

- Спредер одноточечный. Основное отличие от предыдущего устройства – строповка самой конструкции выполняется за элементы траверсы, расположенные по центру.

- Н-образная. Предназначена для перемещения крупногабаритных грузов с креплением на четыре точки. Возможно использование в ограниченных пространствах. Используется для транспортировки контейнеров, проката, строительных конструкций. В целях обеспечения удобства и безопасности, траверсы такого типа оснащены гибкими стропами и различными видами грузозахватных механизмов.

- Спредер (трубный.) Конструкция такого типа позволяет подобрать габариты в зависимости от размеров груза, добавив или сняв отдельные элементы. При этом грузоподъёмность траверсы не меняется. Пользуется спросом на предприятиях, производящих продукцию разных размеров (преимущественно, промышленные, машиностроительные и т. п.).

- Линейная траверса с растяжками. Оснащена дополнительными элементами с целью увеличения жёсткости и грузоподъёмности оборудования.

При правильном выборе траверсы можно существенно увеличить оперативность погрузочно-разгрузочных работ, снизить вероятность получения травм персоналом на производстве, выполнить большее число операций.

Предлагаем ознакомиться со статьями:

- Особенности технического обслуживания кранов

- Шинопровод: особенности конструкции и монтажа

- Козловой кран: особенности и область применения

Типы захватных приспособлений

На сегодняшний день предусматриваются различные схемы строповки с применением траверс, захватов и строп нескольких типов. Траверсой называется простое на первый взгляд приспособление в балочном, трубном или рамном исполнении, представляющее из себя своеобразный предохранитель, располагающийся между подъёмником и поднимаемым грузом; причём, «предохраняет» он и то, и другое.

Строповка с применением траверс

Грузозахватные приспособления на краях траверсы (в зависимости от конструкции их количество разнится от одного до шести) позволяют максимально равномерно распределить вес груза и обеспечить равномерный подъём без рывков и наклонов. Соответственно, значительно снижается риск какого-либо повреждения груза и обрыва рабочего троса.

Захваты используются в тех случаях, когда груз не имеет монтажных петель и отсутствует возможность их адекватной замены. В зависимости от привода различают механические, электрические и пневматические захваты в следующих вариантах исполнения:

| № | Полезная информация |

|---|---|

| 1 | штыревые – для подъёма элементов строительных коммуникаций, колонн и ферм |

| 2 | фрикционные – для высокотоннажных грузов цилиндрической формы |

| 3 | рамочные – разновидность фрикционного захвата для подъёма на малую высоту |

| 4 | клещевые – для подъёма длинномерных грузов, отличающихся малой шириной (рельсы, трубы, балки и.т.д.) |

| 5 | вилочные – для монтажа лестниц и плиточных конструкций |

| 6 | вакуумные – для подъёма крупногабаритных плиточных конструкций с гладкой поверхностью. При этом используется принцип разрежения воздуха между захватом и грузом, обеспечивающий необходимую силу притяжения |

Обвязка груза

Обвязка груза предусматривает его захват и перемещение без использования закладных элементов. Существует два основных (типовых) способа обвязки:

– свободная укладка – “на удавку”

Первый способ является более щадящим к грузу и такелажу, так как он просто укладывается между стропами. Его можно применять только в том случае, если гарантировано у стропов нет возможности сдвинуться вдоль груза. Для предотвращения скольжения (перемещения вдоль груза) стропов могут применяться распорки. При обвязке груза “на удавку” он зажимается стропом под своим весом. Захват груза при правильном выполнении надежный, но есть вероятность повреждения груза и больше изнашиваются стропы. При обвязке длинномерных грузов (трубы, листы, лесоматериалы) нужно учесть, что угол между стропами не должен быть более 90 градусов. При захвате груза с острыми ребрами под углы ставятся специальные или из подручных материалов проставки, так как есть вероятность разрушения стропа и падения груза. Можно использовать кусок доски или бруса, резину достаточной толщины и т.п.