Мощность лазера для резки металла – выбор мощности, длина волны, диоды, особенности использования оборудования с углекислым газом

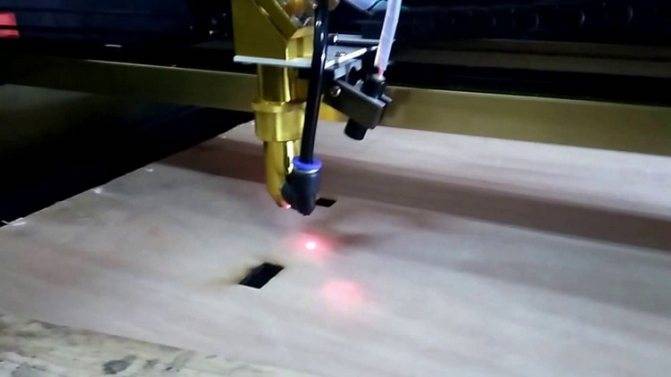

Это одна из самых современных технологий, используемых не только на производстве, но и в небольших мастерских. Данный способ при правильном подборе вида оборудования подходит практически для всех металлов, позволяет делать обычную и художественную (фигурную) резку. Чтобы добиться хороших результатов, необходимо ориентироваться в технологиях и принципах работы этого оборудования.

Резка лучом лазера термическая, дает возможность добиться точности, почти полностью исключающей необходимость в дальнейшей обработке. Чтобы повысить эффективность, применяются различные газы: кислород, углекислый газ, азот, водород, гелий, аргон. Выбор зависит от вида материала, толщины заготовки, планов по поводу последующей обработки. Если для раскроя требуется очень высокая температура, используется кислород. Для работы с цирконием или титаном подходит только аргон.

Любой лазерное оборудование состоит из:

- механизма (системы), обеспечивающего подачу энергии;

- тела, генерирующего луч (твердого, волоконного, в виде смеси газов);

- зеркал (резонатора).

В твердотельное лазерное оборудование размещается диод и стерженек, изготовленный из рубина, неодима или граната. В волоконных лазерах элементом, генерирующим луч, (иногда и резонатором) служит оптическое волокно. В газовом оборудовании используются газы или их смеси. Мощность и сфера применения полностью зависят от вида оборудования:

- твердотелые (для латуни, меди, алюминия и сплавов из него) – 1-6 кВт;

- СО2-лазеры (для любых тонких металлических заготовок) – 600-8000 кВт;

- газодимамические – от 150 кВт.

Для резки металла мощность лазера 450-500 Вт (кроме цветных металлов, для которых требуется от 1 кВт). Наиболее эффективен этот способ при толщине заготовок, толщина которых не превышает 6 мм. При 20-40 мм лазерное оборудование применяется редко. Для металла большой толщины лазерная резка (от 40 мм) почти не встречается.

Основные нюансы лазерной резки

Сделать это можно, когда вы выставляете слабое свечение в программе и глядя через очки на точку меняете фокусное расстояние с помощью линзы. Мы рекомендуем фокусировать на чёрную металлическую поверхность. В этом случае заметить, когда точка оказалась самой маленькой, довольно легко

Но обращаем внимание, что делать это нужно строго в защитных очках

В целом, можно уверенно констатировать, что:

- лазеры мощностью 3.5 Вт подходят для резки 1–2 мм фанеры, акрила.

- лазеры мощностью 5.6 Вт подходят для резки 2–3 мм фанеры, акрила.

- лазеры мощностью 8 Вт подходят для резки 3–5 мм фанеры, акрила.

Здравствуйте. Прочитал темы на счёт резки фанеры, гравировки. У кого-то удачный опыт с лазерами на 5,5Вт, а у кого-то неудачно с 10Вт.

Почитал на счёт лазерных ламп СО2, что они со временем могут выйти из строя, их систему фокусировки.

И подумал, может всё-таки собрать лазерный резак (для своих нужд, то есть производительности большой не планирую) на диодном лазере. Максимум хочется, чтобы резало 6 мм фанеру.

Стоит покупать с запасом (ну может ещё для гравировки металла) лазер? Типа такого на 15Вт:

Что если для изменения фокальной плоскости использовать ось Z? И если будет механическая настройка фокусировки, можно ли будет делать объёмную гравировку:

Формула расчета

А теперь считаем, сколько нам понадобится времени на рез лазером длинной, к примеру, 1000 миллиметров и глубиной 3 миллиметра (1000 мм / 30 раз), получается примерно 33 миллиметра в секунду. А на все про все вы потратите примерно 30 секунд.

Если у вас трубка мощнее, например RECI W6 (150 Вт), то нужно поделить друг на друга мощности трубок (150 Вт /100 Вт) и получившийся коэффициент умножить на получившуюся скорость. В нашем случае это 33 мм/сек (33 х 1,5). Получится 49,5 мм/сек.

И где тут, скажите, пожалуйста, 1000 мм/сек?

Но и эти цифры все равно являются ориентировочными, для идеальных условий, без учета поправок на мощность лазера, горючесть материала, его влажности, степени рассеивания тепла при передаче энергии, необходимого качества резки или гравировки, и еще множества других неучтенных моментов, включая настроение оператора вашего лазерного станка.

На что способен 2.1 Вт лазер?

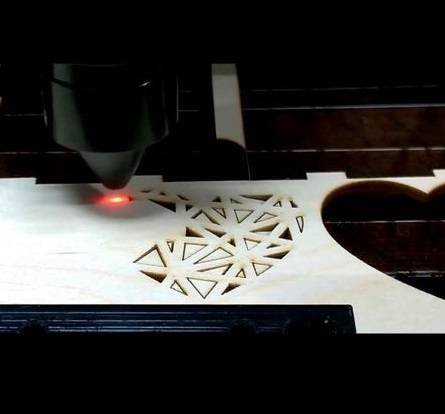

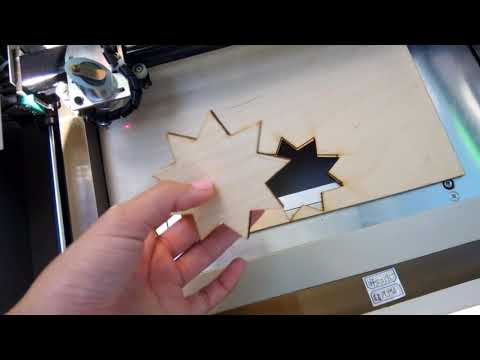

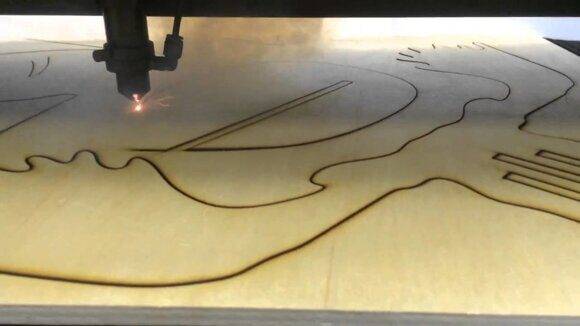

2.1 Вт лазер — это относительно небольшая мощность для лазера. Её достаточно для эффективной резки бумаги, картона, фанеры, тёмного акрила толщиной до 1–1.5 мм. Хоть этот лазер скорее оптимален для гравировки, но всё же резка возможна на относительно хорошей скорости. Картон и бумага практически не обугливаются при скорости резки 200–300 в программе CNCC LaserAxe.

Конечно, играет немалое значение, цвет материала и сама структура. Когда мы говорим про эффективную резку, мы имеем ввиду чистый не обугленный срез. Опять же хочется напомнить, что многие китайские лазеры не имеют заявленной мощности и очень сильно не соответствуют заявленным параметрам.

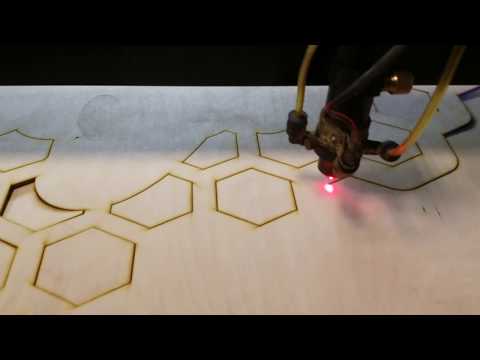

https://youtube.com/watch?v=a41rHNeMfqs

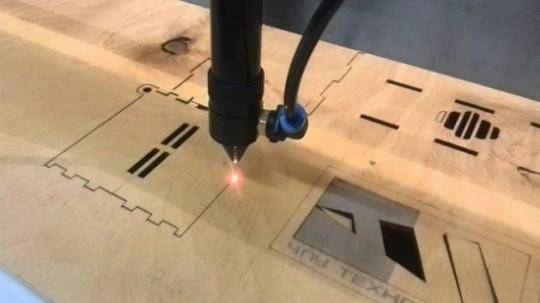

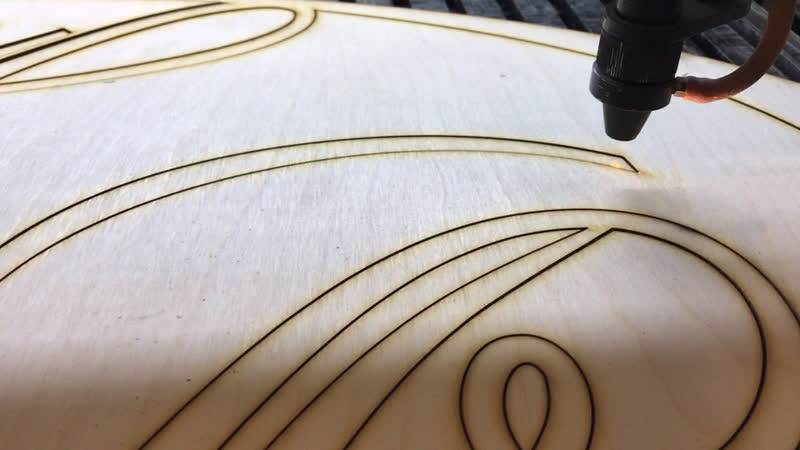

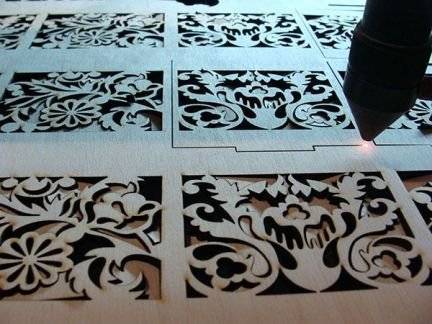

Вот пример того, что можно вырезать 2.1 Вт лазером.

8 Вт ультрамощный лазер для резки

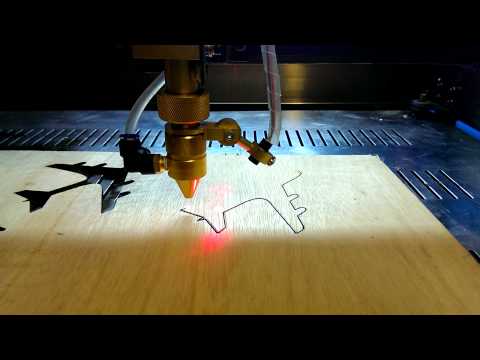

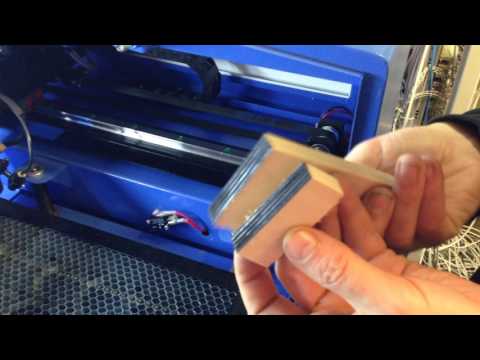

8 Вт диодный лазер с короткофокусной линзой G-2 подходит для резки 4–5 мм фанеры и режет до 8 мм акрила с обычной длиннофокусной линзой.

В действительности мощность 8 Вт уже достаточна для того, чтобы прорезать с одного прохода 4 мм фанеры.

https://youtube.com/watch?v=aHx8SE6j0TY

А также с 3-х проходов прорезать 8 мм чёрный акрил:

https://youtube.com/watch?v=jZ7oLawxZgY

Таким образом, диодными лазерами можно спокойно резать фанеру, акрил, дерево до 5 мм.

Конечно, можно резать и большую толщину материалов. Например, 8 Вт мы максимум прорезали 10 мм фанеры, но в этом случае уже довольно сильно падает скорость и качество. Края получаются не вполне чистыми и местами могут наблюдаться следы горения.

Фактически управлять можно 3 параметрами:

- мощность лазера;

- скорость;

- количество проходов.

Чем больше скорость, тем более качественные края и более аккуратная резка. Может быть много проходов на большой скорости, однако иногда бывает, что из-за этого резка не происходит. Тогда приходится выбирать между качеством или скоростью. В большинстве случаев необходимо опытным путём подбирать оптимальные параметры.

Критерии подбора

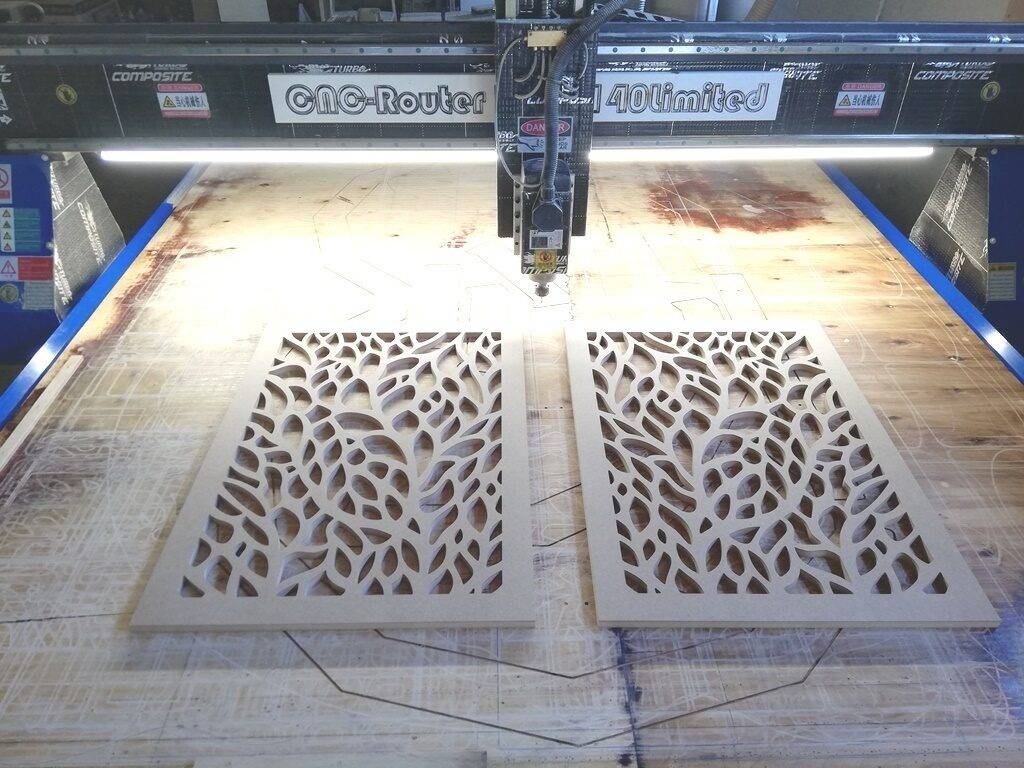

Специальные агрегаты с ЧПУ универсальны и могут работать не только с древесиной, но и:

- оргстеклом;

- резиной;

- кожей;

- полистиролом;

- пластиком;

- керамикой.

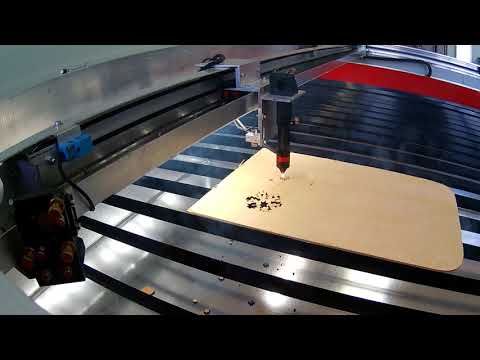

Универсальному станку для лазерной резки фанеры под силу справиться с практически любым сырьем, за исключением металла. А благодаря ЧПУ, устройство может аккуратно и быстро прорезать даже усложненный узор.

В первую очередь определитесь с объемом будущих работ, какие по площади фанерные листы необходимы для раскроя. Для больших размеров подбирайте устройства с увеличенным рабочем полем, а с мелкой работой справятся настольные малогабаритные модификации.

Стоимость станка для лазерной резки фанеры будет зависеть от размера инструмента.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Учитывайте и размер (толщину) фанеры, используемой для работы. Станки с ЧПУ при раскрое толстых листов будут оставлять обугленные края реза. Если это портит общий рисунок, то для работы с массивными слоями древесины лучше присмотреть фрезерные инструменты. А лазерные использовать для гравировки.

Толщина фанерных листов влияет на выбор мощности излучателя-трубки СО2. Для удобства выбора ориентируйтесь на следующие показатели фанерного слоя:

- до 5-6 мм: 50-60 Вт;

- до 7-8 мм: 60-70 Вт;

- до 9-10 мм: 80-90 Вт.

Для обычного нанесения рисунка на фанеру (гравировка) можно брать устройства с трубкой в 50 Вт. Но если в планах стоит большой объем работы и открытие своего дела, то приобретайте станок с излучателем большей силы.

Рабочее поле

Станки для лазерной резки фанеры подразделяются и по видам рабочей поверхности:

- Настольные (рабочая зона до 60х40 см). Идеальны для обустройства домашней мастерской. Они не занимают много места, а хорошая производительность позволяет быстро выпускать большие партии изделий.

- Среднеформатные (зона работы до 1,6х1 м). Такие модификации самые распространенные и подходят, как для домашних мастерских, так и для крупных производств.

- Широкоформатные (рабочая зона до 2х3 м). Чаще применяются для мощных цехов, больших производств с поточным изготовлением изделий.

Мнение эксперта

Торсунов Павел Максимович

Для обустройства домашней мастерский ориентируйтесь на параметры места, которое будет выделено под установку лазерного станка.

Для работы со среднестатистической фанерой с толщиной слоя до 3-4 мм не имеет смысл тратиться на крупноформатные столы. Для таких целей достаточно приобрести настольные или среднеформатные варианты.

Рабочий стол

При выборе модели лазерного станка учитывайте и глубину опускания рабочего стола. Есть модификации с возможность опускания-подъема рабочей поверхности, а есть модели с фиксированной установкой стола.

От глубины опускания рабочего стола будет зависеть допустимая толщина обрабатываемого материала.

Если устройство предназначено для гравировки или работы со стандартной тонкой фанерой (для изготовления магнитов или несложных сувениров), нет смысла тратиться на усовершенствованную модель. Но, если гравировка будет осуществляться на крупногабаритных изделиях или планируются работы с толстыми материалами, то возможность поднятия стола становится ключевым моментом при выборе.

Стол с возможностью регулировки бывает двух видов:

- Автоматизированный. Такую модель лучше брать для работы с материалами различной толщины. Автоматическое поднятие-опускание осуществляется с помощью ремней. Недостаток такого варианта заключается в необходимости постоянно регулировать ремни, так как они при эксплуатации растягиваются.

- Ручной (цепной привод). Лучше выбирать такой вариант (без наличия ремней) для средне- или широкоформатного устройства. Модель с цепным приводом опускания минимизирует перекос стола, что обеспечивает итоговую работу лучшего качества.

Какой вид регулировки рабочего стола у Вашего станка для лазерной резки фанеры?

АвтоматизированныйРучной

При выборе станка для лазерной резки фанеры обращайте внимание и на материал, из которого изготовлен рабочий стол:

| Вид стола | Достоинства | Пояснения |

| Ламелевый | удобно чистить и вытаскивать | не подходят для работы с тонкими и специфическими материалами (картон, ткань, бумага) |

| Сотовый | идеален для обработки тонких материалов, сотовая основа не дает им провисать | очень плотное покрытие, что обеспечивает хорошую укладку материала для работы |

| Конвейерный | используются для работы с рулонными материалами (в том числе ткани, кожа, кожзам) | обеспечивает непрерывную и стабильную подачу материала и облегчает работу |

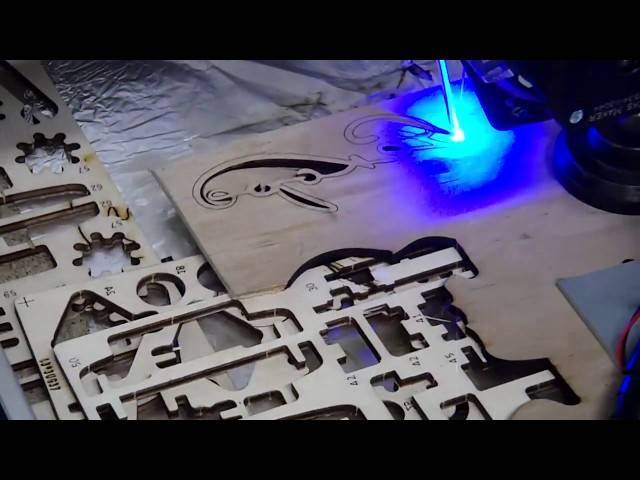

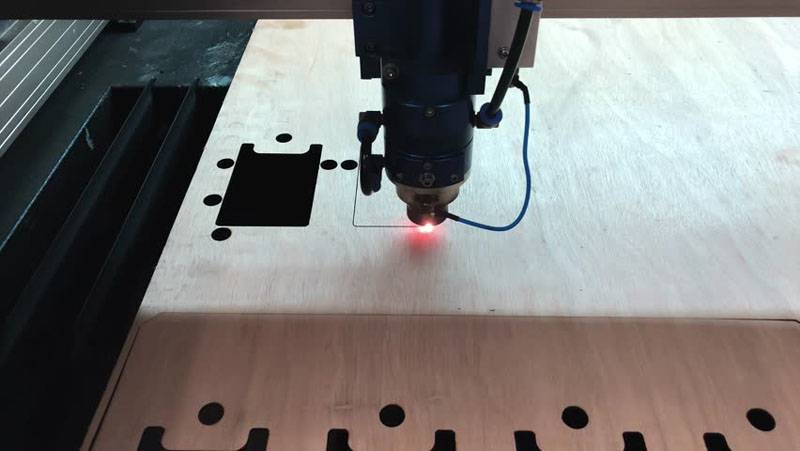

5.6 Вт лазер с короткофокусной линзой

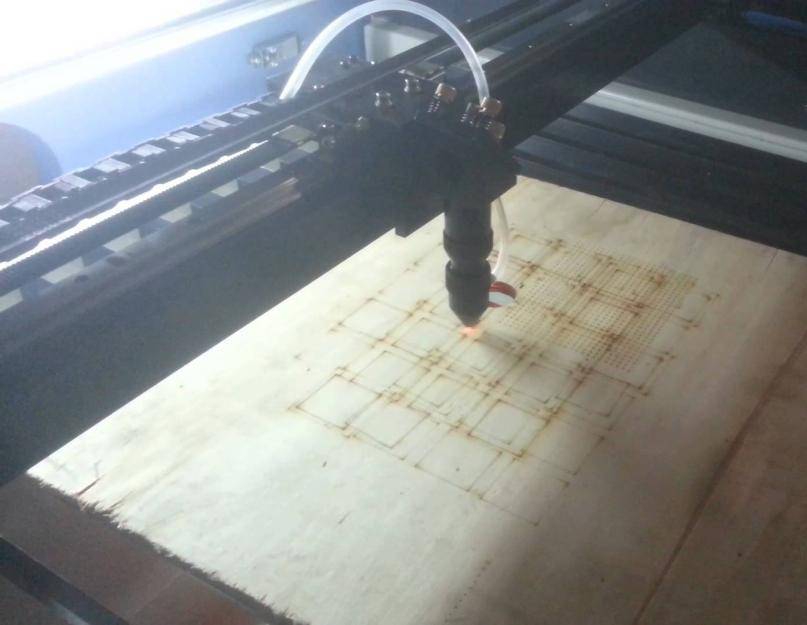

5.6 Вт лазер уже существенно лучше подходит для резки, но здесь мы предлагаем установить короткофокусную линзу G-2.

Из школьного курса помним, что мощность лазера падает пропорционально квадрату расстояния. Чем хороша и удобна короткофокусная линза G-2, так это тем, что её можно поставить вместо обычной и не нужно делать никаких изменений. Короткофокусная линза G-2 имеет фокусное расстояние примерно 4 мм, фактически это почти вплотную к предмету.

5.6 Вт режет прекрасно фанеру толщиной 2, 3, 4, 5 мм.

Параметры лазерной резки 5.6 Вт лазером Endurance:

- Фанера 2 мм — скорость 300, 2–3 прохода;

- Фанера 3 мм — скорость 250, 3–4 прохода;

- Фанера 4 мм — скорость 200, 8 проходов;

- Фанера 5 мм — скорость 100, 8–10 проходов.

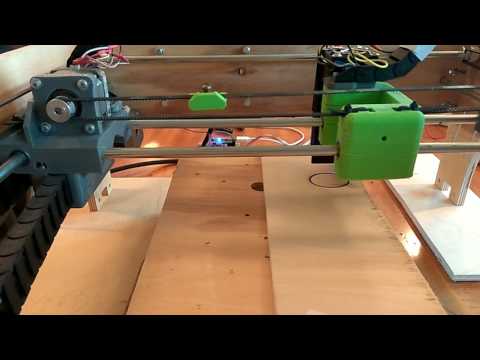

Если брать обычную линзу, то иногда получается, что даже при 100 проходах и скорости 300 4-миллиметровая фанера не прорезается. Поэтому для резки мы советуем использовать только короткофокусные линзы. Однако, можно осуществлять резку если установить лазер на 3D принтер.

https://youtube.com/watch?v=JqY9hWLQaVg

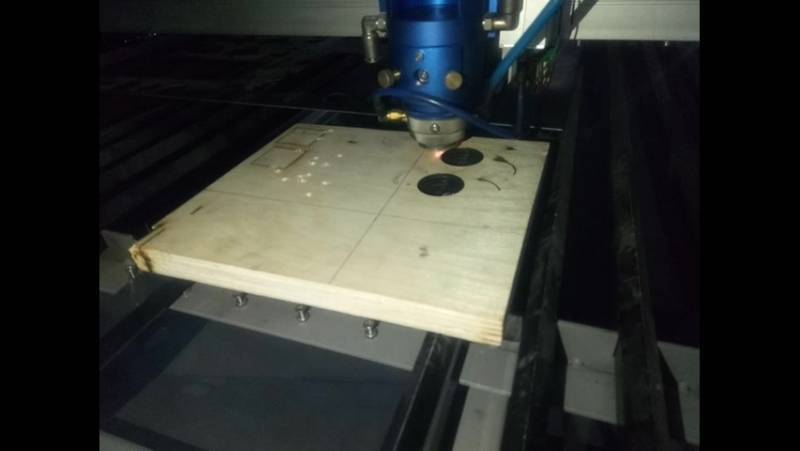

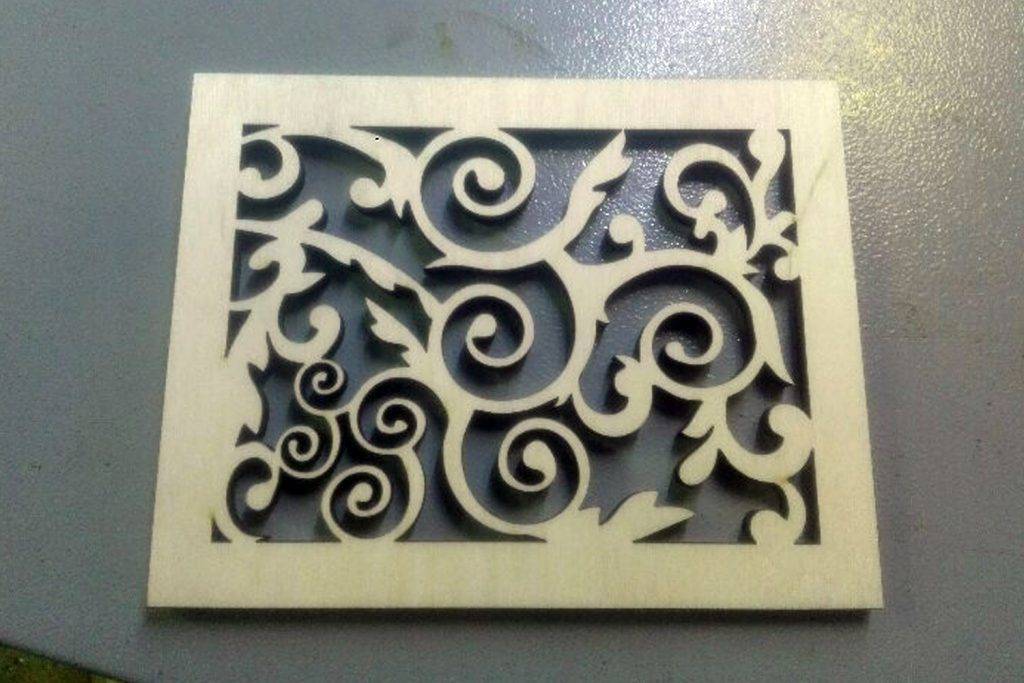

Что может дать владельцу лазерный станок

Главная выгода лазерной резки фанеры состоит в том, что она ведется бесконтактным способом. Во время работы станок для лазерной резки точечно нагревает нужный участок – и в процессе его воздействия верхний шпоновый слой практически бесследно испаряется. В результате лазер дает возможность создать поистине эксклюзивные работы, привносящие в оформление дома, веранды или бани эклектичные элементы из самой обычной фанеры.

Вы скажете, что тот же эффект может дать и работа обычным лобзиком – и ошибетесь. У лазерной резки есть неоспоримые преимущества.

Станок для лазерной резки фанеры не оставляет после себя отходов. В результате окончание работы не влечет за собой трудоемкую и скучную уборку.

Работа над деревом отличается просто невообразимой точностью. Руками, вооруженными лобзиком, вы такого результата не добьетесь.

Во время лазерной резки фанеры вы можете поставить перед собой задачу любой сложности. И получить изделие какой угодно конфигурации.

Лазерная резка фанеры до минимума сокращает временные затраты. От вас требуется лишь задать программу работы, все остальное лазерный станок сделает сам. Причем весь процесс будет очень быстрым, и вы сможете перейти к сборке полученного после обработки материала.

Лазерная резка фанеры позволяет добиться минимальной толщины шва – пропил в материале, сделанный лазером, может по ширине быть всего в одну сотую миллиметра

В тонких рисунках это бывает очень важно.

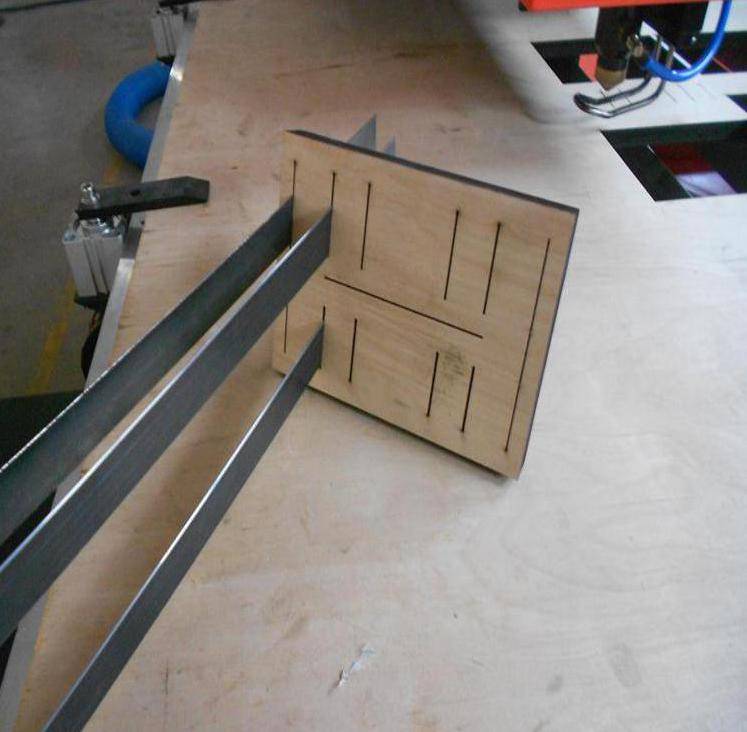

Стоит также упомянуть, что лазерный станок весьма многофункционален. Гравировка, ажурные изделия, созданные в процессе работы лазерным станком, выжженные орнаменты, многослойные выпуклые фигуры – таких шедевров руками, без лазерного оборудования, вы не сотворите. Не всякому также по силам вручную изготовить трафареты и заготовки как из фанеры, так и из дерева. Станок для лазерной резки позволяет также проводить фрезеровочные работы, то есть вытачивать фаски, пазы и прочие необходимые углубления. А особо продвинутые модели лазерных станков для резки фанеры позволяют даже проводить работы по созданию 3D изделий.

Возможный недостаток

Единственная претензия, которую пользователь может предъявить к станку для лазерной резки фанеры – темный цвет края, обусловливаемый обугливанием дерева в процессе обработки. Во многих изделиях такой нюанс даже придает пикантности; но если вы считаете эффект излишним, подбирайте модель станка, оборудованную системами обдува и вентиляции. Их задействование во время работы избавляет изделие от продуктов сгорания, в результате чего вы будете иметь шов, окрашенные в естественный оттенок дерева, из которого сделана фанера. Правда, такие модели стоять заметно дороже, чем более простые версии.

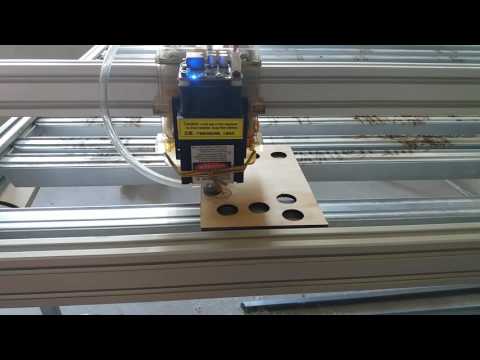

Своими руками

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Резка фанеры с помощью лазерного луча — очень эффективная и доступная технология. Разумная цена устройства позволяет купить его как для увлечения, так и для получения дохода. А если у вас есть возможность сделать плоттер своими руками, то на этом можно немало сэкономить.

Originally posted 2018-03-28 15:21:55.

Что выбрать

Несмотря на рост популярности лазерных станков для резки фанеры, такое оборудование все же остается достаточно дорогим. Поэтому перед его покупкой определитесь в первую очередь с объемами предстоящих работ. Все оборудование в первом приближении делится на три группы.

Промышленный станок требует много места и питания

Промышленный станок требует много места и питания

Промышленный станок для лазерной обработки фанеры. Минимальная мощность – 3000 Вт, очень высокие быстродействие и пропускная способность, ювелирная точность производимых работ. Но: требует достаточно обширной площади для установки, стоимость оборудования стартует с 450 тысяч рублей. Причем обычно такой лазер, используемый для огромных объемов работ, нуждается в дополнительном снаряжении, так что нормальная комплектация «затягивает» на 700-800 тысяч. Не бизнесменам профессиональное оборудование покупать настойчиво не рекомендуется. Просто потому, что две трети заявленных функций им не понадобятся, а полезная площадь в гараже, сарае или летней кухне непоправимо уменьшится.

Профессиональный станок скромнее по требованиям, но избыточен в личном пользовании

Профессиональный станок скромнее по требованиям, но избыточен в личном пользовании

Профессиональный «лазер» используется в более скромных, но все-таки ориентированных на получение прибыли предприятиях. Максимальная требующаяся ему мощность – 195 кВт. Очень популярен на мебельных и сувенирных фабриках разных масштабов. Минимальная цена – 150 тысяч рублей, для указанных целей базовая комплектация зачастую оказывается достаточной.

Настольный вариант идеален для домашнего пользования

Настольный вариант идеален для домашнего пользования

Так называемый настольный лазерный станок. Имеет компактные габариты, в эксплуатации предельно прост. К недостаткам можно отнести небольшую рабочую поверхность, но для личных дизайнерских целей ее обычно хватает. Мощность станка удовлетворит даже самого скромного пользователя – всего 80 Вт (и это верхний предел!). Стоимость тоже вполне демократична: от 50 тысяч. Правда, верхнюю границу обозначить невозможно: дополнительные «навороты» зачастую в несколько раз превышают стоимость самого станка. Но их докупают уже энтузиасты, твердо знающие, чего им не хватает для личного счастья.

Единственное, на что новичкам стоит обратить более пристальное внимание – это на мощность станка. От нее напрямую зависит скорость обработки

Впрочем, если объем работ невелик, а вы не торопитесь, а получаете удовольствие от обработки дерева, и этот параметр можно проигнорировать.

Напоследок хочется высказаться по поводу самодельных станков. В Интернете ходят рассказы о возможности создать лазерное оборудования для обработки фанеры и дерева чуть ли не из спичечных коробков и обычных лампочек. Сами мы эту технологию не проверяли, так что экспертного заключения дать не можем. Но здравый смысл подсказывает, что долго такое оборудование (даже если оно будет функциональным) не продержится и нужной точности работы обеспечить не сумеет. Так что наш совет: или по старинке, лобзиком, или по-современному, с приобретением нормального лазерного станка. Пусть и самой бюджетной модели.

Подводим итог

С другой стороны, даже реальная, заявленная в паспорте максимальная скорость лазерной резки и гравировки – бессмысленный параметр, так как какими бы скоростными характеристиками по перемещению не обладали двигатели вашего лазерного станка, под каждый материал существуют свои оптимальные параметры обработки, при изменении которых снижается качество. Вы же не сможете разогнать Ferrari по лесной проселочной дороге до 350 км/ч?

В общем, повторимся, все нужно предварительно считать и тестировать.

При выборе лазерного станка перед пользователями встает вопрос о подборе лазерной трубки под свой задачи по резке определенных материалов. Правильный подбор лазерной трубки обеспечит быструю резку и долгий ресурс службы. В приведенной в этой статье таблице, можно ознакомиться с режимами резки популярных материалов, и выбрать для себя комплектацию с оптимальным соотношением по стоимости лазерной трубки и скорости резки. А также использовать рекомендуемые режимы на практике.

- На что способен 2.1 Вт лазер

- 3.5 Вт лазер для резки

- 5.6 Вт лазер с короткофокусной линзой

- 8 Вт ультрамощный лазер для резки

- Основные нюансы лазерной резки

Многие считают, что резать можно только мощными СО2 и оптоволоконными лазерами. На самом деле это не так. Диодными лазерами мощностью от 2 Вт можно уже резать многие материалы. Итак, начнём с самого начала.