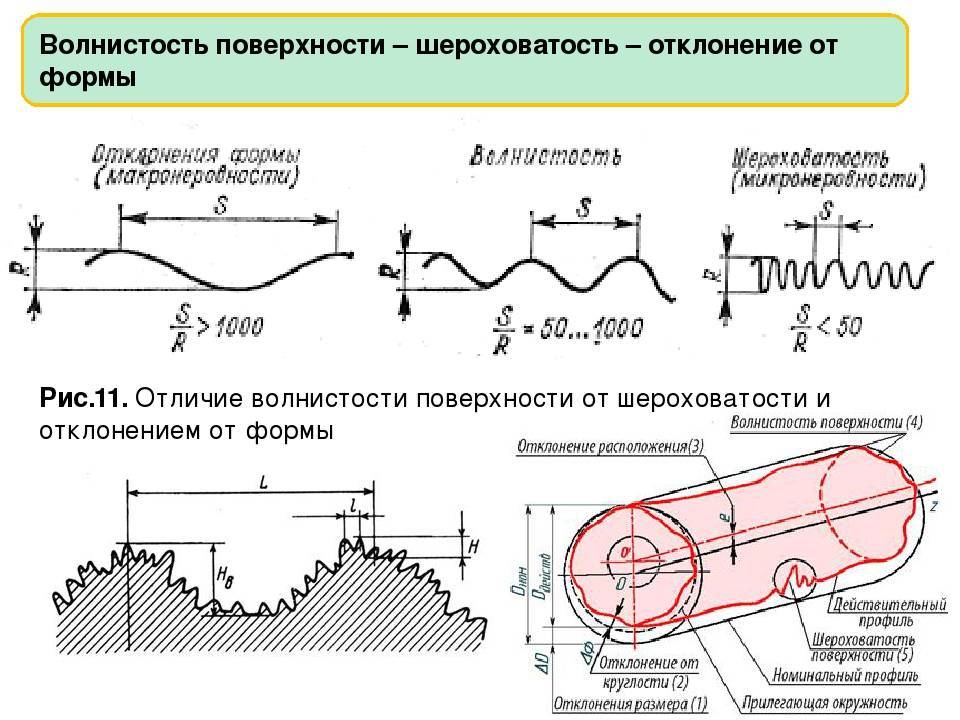

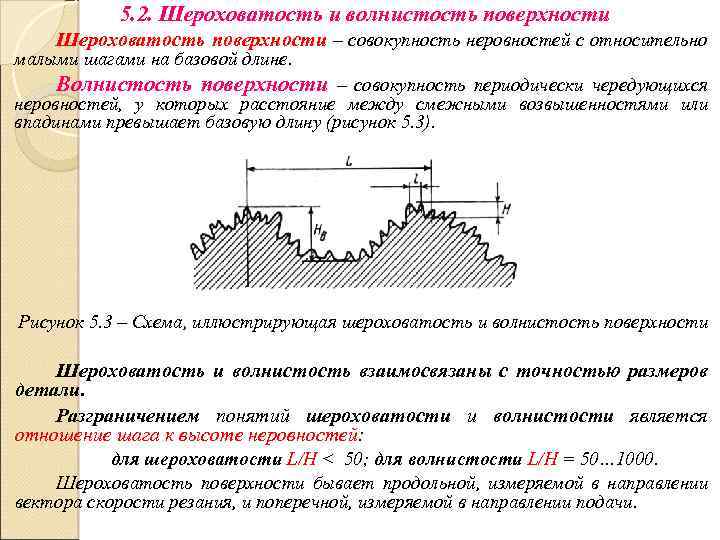

Контроль отклонений формы, огранки и волнистости

Конусообразность, а также корсетность или бочкообразность цилиндрических деталей определяют, измеряя средние диаметры детали в различных сечениях по высоте детали (в крайних и среднем сечениях) на приборах, описанных в Приборы для контроля вибраций подшипников.

Непостоянство диаметра измеряют на приборах для измерения диаметра, вращая деталь на измерительной позиции и фиксируя наибольшее и наименьшее значения диаметра в каждом сечении.

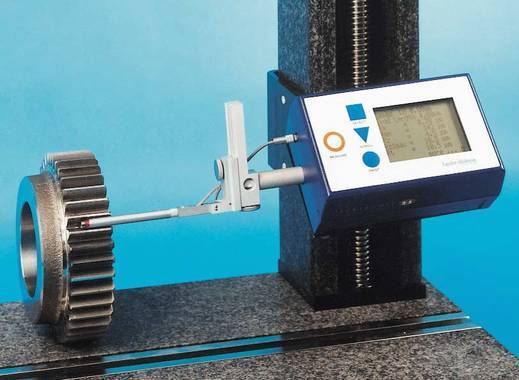

Контроль огранки в промышленности осуществляют двумя методами: с использованием эталонной оси вращения, т. е. на кругломерах, и в призмах. Применяют отечественные кругломеры 218, а также типа «Тэлиронд» фирмы «Тейлор—Гобсон» (Англия).

Эти приборы дают запись отклонений от правильной формы профиля детали в полярных координатах. Определение огранки производят по этим записям—круглограммам.

Величину огранки в мкм определяют как среднеарифметическое значение из четырех наибольших высот граней на круглограмме, записанной с фильтром В на приборе «Тэлиронд», или с фильтром 3 на приборе 218, по формуле

Hг=а1+а2+а3+а44q,

где:

- а — высота грани, измеренная по шаблону;

- q — цена деления шаблона в мкм, зависящая от выбранного увеличения.

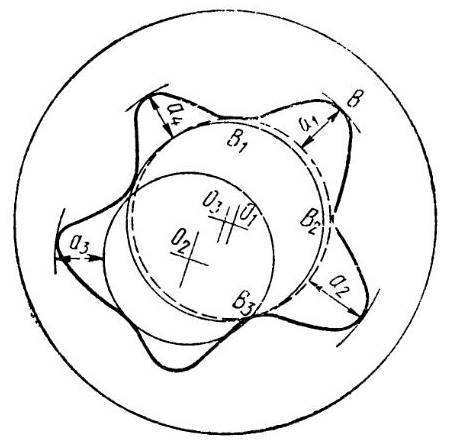

За высоту каждой грани принимают расстояние между двумя концентрическими окружностями на шаблоне, одна из которых касательна вершине В, а вторая проходит не менее чем через три впадины (В1, В2 и В3), две из которых смежные с измеряемой вершиной (рис. 6).

Рис. 6 Обработка круглограммы огранки

Рис. 6 Обработка круглограммы огранки

Измерение огранки на кругломерах является наиболее объективной оценкой профиля поверхности деталей подшипников. Однако в цеховых условиях, когда требуется высокая производительность контроля, измерение огранки производят в призмах (рис. 7). До последнего времени в промышленности применяют преимущественно призму с углом 60° (при этом угол β=120°), а измерительная головка расположена по биссектрисе угла призмы (а=120°).

Рис. 7 Измерительная огранка в призме

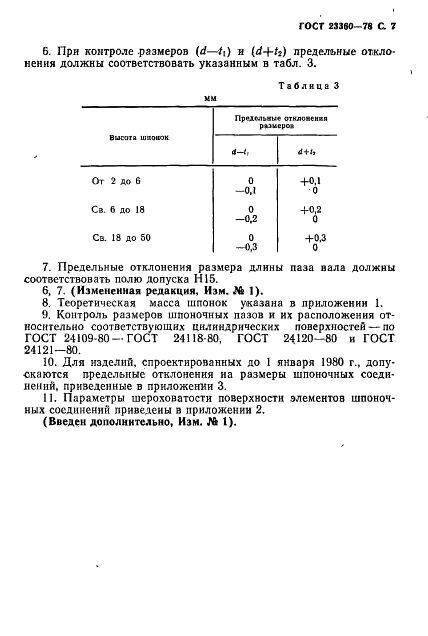

Исследования показали, что этот угол призмы не является оптимальным, так как измерения в призме и на кругломерах могут существенно отличаться. При измерении в призме огранка с различным числом граней выявляется с разными коэффициентами. Под коэффициентом понимается отношение амплитуды показаний прибора к величине огранки, измеренной на кругломере. Значения коэффициентов для углов призмы 60 и 108° при различных числах граней профиля деталей приведены в табл. 4.

| Таблица 4. Значения коэффициентов при контроле огранки в призме | ||||

|---|---|---|---|---|

| Угол призмы | Число граней | |||

| 3 | 4 | 5 | 6 | 7 |

| 60° | 3 | 3 | ||

| 108° | 1,3 | 2,2 | 1,6 |

Так как на реальной поверхности обычно наблюдается сложная композиция огранки с различным числом граней, более объективным контролем огранки в призме будет такой, при котором коэффициенты для разных чисел граней будут примерно одинаковыми.

В связи с этим рекомендуется контроль огранки в призме с углом 108° (β=72°) при расположении измерительной головки по биссектрисе угла призмы.

Волнистость деталей подшипников измеряют преимущественно на кругломерах.

Величину волнистости определяют как среднеарифметическое значение из восьми наибольших высот волн на круглограмме, записанной с фильтром С на приборах «Тэлиронд» и фильтром 4 на приборе 218.

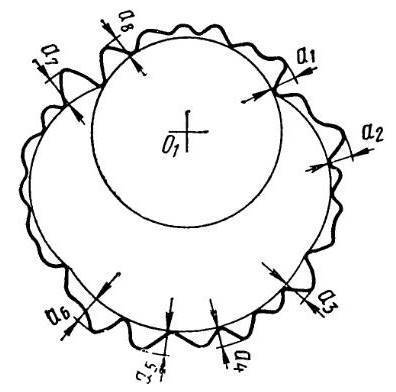

За высоту каждой волны принимают расстояние между двумя концентричными окружностями на шаблоне, одна из которых касательна к вершине волны, а вторая проходит через две впадины, смежные с вершиной измеряемой волны (рис. 8), при этом возможное наличие огранки не учитывается.

Рис. 8 Обработка круглограммы волнистости

Рис. 8 Обработка круглограммы волнистости

Технические характеристики кругломеров приведены в табл. 5.

| Таблица 5. Технические характеристики кругломеров | |||||||

|---|---|---|---|---|---|---|---|

| Прибор | Диапазон измеряемых диаметров в мм | Вынос деталей в мм | Частота вращения шпинделя в об/мин | Точность вращения шпинделя в мкм | Масштаб увеличения | Габаритные размеры в мм | |

| наружных | внутренних | ||||||

| “Телиронд” М50 | **365 | 2-356 | 200 | 3 | 0,075 | 50-10 000 | 2 000 х 800 х 1 500 |

| “Телиронд” М200 | **254 | 20-254 | 300 | 200-10 000 | 1 000 х 700 х 700 | ||

| 218 | ** | 2-300 | 350 | 1,5 | 0,1 | 250-10 000 | 1 500 х 800 х 1 500 |

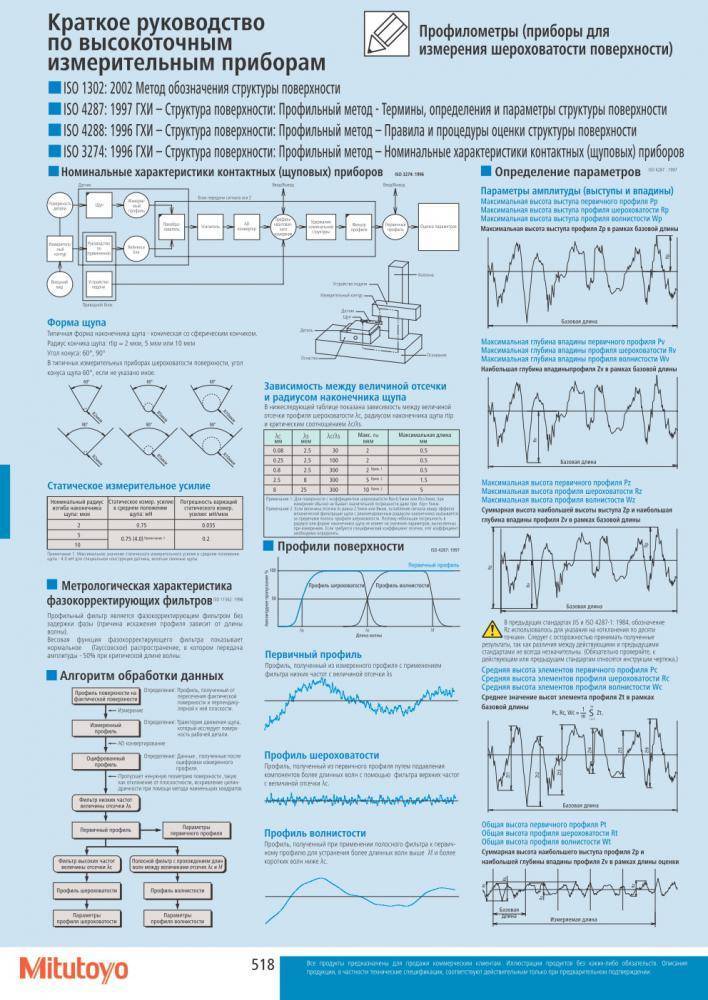

Принципы выбора типоразмера техники для измерения шероховатости

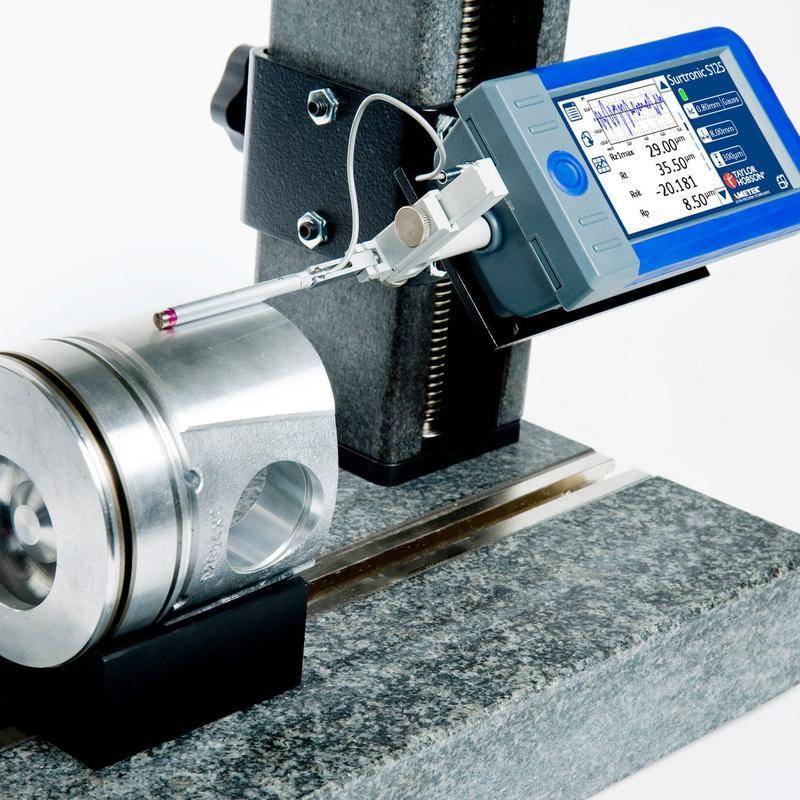

Для более точной оценки, причём отдельно по показателям Rz и Ra, используются стационарные устройства контактного способа действия. Шероховатость поверхности из твёрдых материалов (например, из высокоуглеродистых сталей) целесообразно определить профилометрами, оснащёнными алмазным щупом. Результаты удобно фиксировать либо программным способом на компьютере, либо распечаткой на бумажный носитель. По анализу результатов измерений можно вносить необходимые коррективы в технологический процесс изготовления деталей.

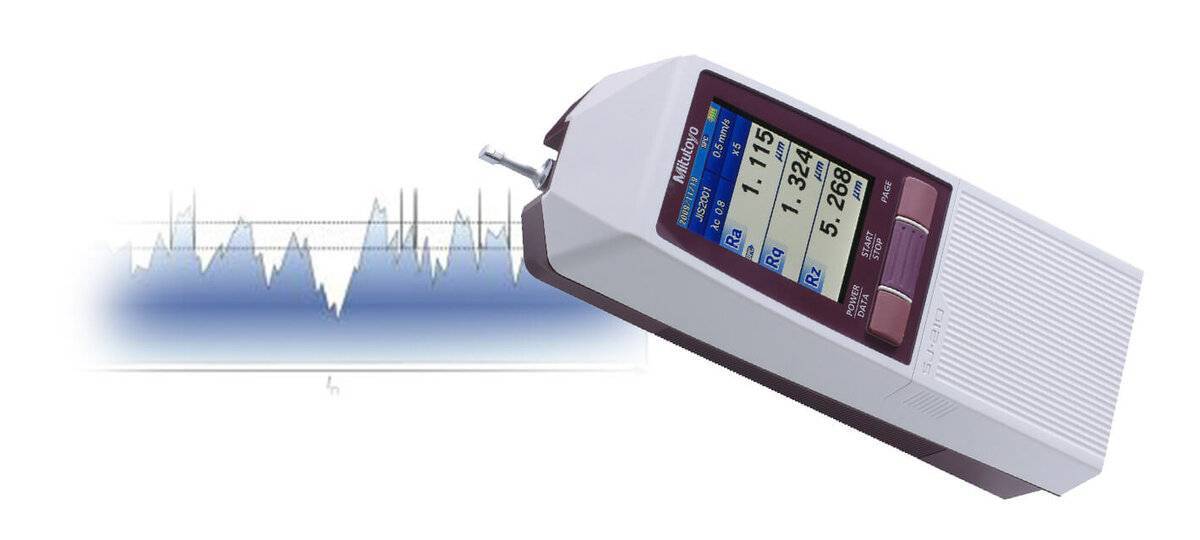

Для оперативной оценки качества обработки непосредственно на месте (для крупных деталей) полезнее переносные профилометры. Полученные ими данные являются основой для внесений изменений в настройку станков и систем их ЧПУ.

Следует отметить, что профилометры всех типов периодически должны подвергаться поверке, содержание и периодичность которой устанавливается МИ 1850-88.

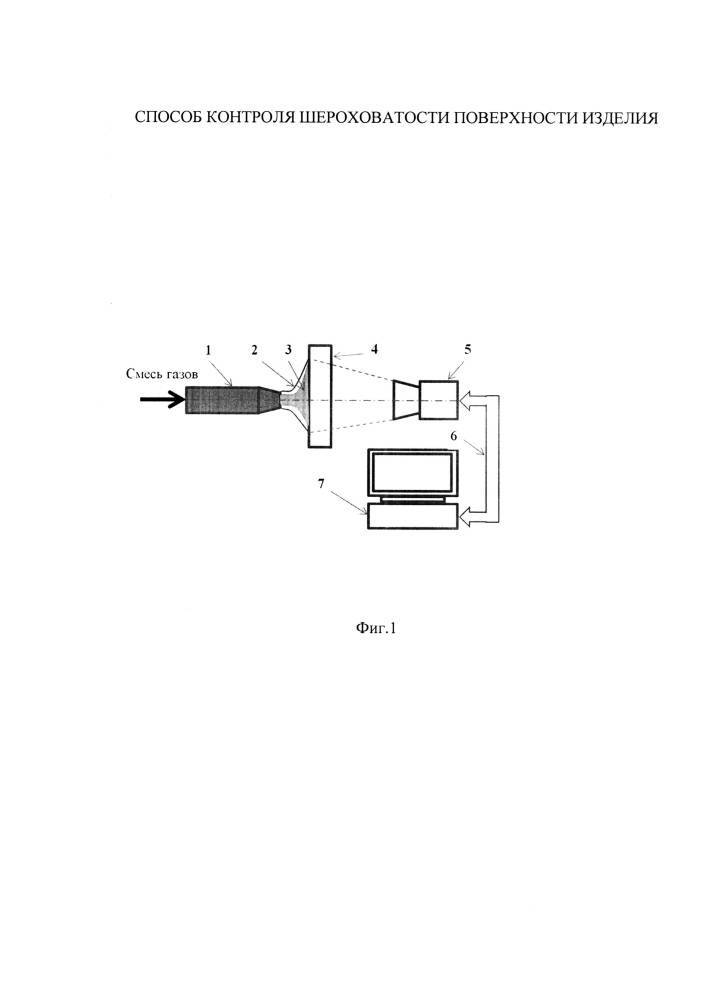

Профилометры бесконтактного действия

Измерители, описываемые далее, характеризуются дополнительными возможностями: дистанционным сканированием – оптическим или лазерным — поверхности, а также оперативной передачей данных на компьютер и принтер.

Средство для бесконтактного измерения и записи результата включает в себя:

- Плиту с Т-образными пазами, в которых закрепляется металл изделия.

- Лазерную сканирующую головку.

- Оптический датчик.

- Волновод.

- Устройство управления с интерфейсом для подключения регистрирующих устройств.

Оптический измерительный датчик обладает характеристиками, которые позволяют измерять и выводить на монитор достаточно большой объём информации: продольный и поперечный профили трассы сканирования, точность, дискретность шага измерений, текущую и суммарную погрешность отсчёта и пр. Принцип записи профилограммы на термопечатающую рулонную бумагу превращает данное устройство в полнофункциональный профилограф. Процесс и производство измерений управляются в диалоговом режиме. Таким образом, можно позволять повторное отслеживание шероховатости на некоторых участках измеряемого образца.

Примером бесконтактного профилометра компактного типа является профилометр Mahr MarSurf PS1. Для такого метода передачи управляющего сигнала в схеме предусмотрен оптический датчик. Возможные колебания расстояния между приёмником и измеряемой поверхностью автоматически компенсируются системой отсечки шага. Устройство использует как сетевое питание, так и от встроенного аккумуляторного привода. Паспорт профилометра Mahr снабжён подробным описанием методики применения данного прибора. Бесконтактный профилометр Mahr имеет диапазон измерения шероховатости в пределах 5…15 мкм.

Профилометр Mahr Marsurf PS1

Методы и приборы для измерения шероховатости

Существуют два основных метода, позволяющих определить шероховатость поверхности изделия — оптический и механический.

Механический метод (щуповой) основан на работе специального прибора профилометра. Это достаточно дорогое и хрубкое устройство. Одно из его недостатков – это непосредственный контакт с поверхностью. Это может привести к появлению царапин на поверхности исследуемой детали, а в результате прибор может неточно оценить наличие шероховатостей.

Оптический метод позволяет исследовать поверхность бесконтактным способом. Такие устройства считывают информацию о наличии шероховатости благодаря отражению света от поверхности детали. При чем, считанная информация автоматически обрабатывается с помощью компьютера. Реализация оптических методов не требует больших финансовых вложений, высокой точности, каких-либо сложных оптических или механических устройств. Обработка данных компьютером существенно ускоряет процесс, поэтому оптические методы измерения шероховатости могут быть применены в условиях непрерывного производства.

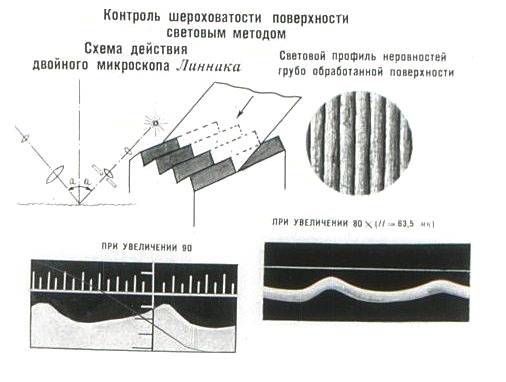

Ниже представлена работа двух приборов, использующих оптические методы для измерения шероховатости:

- Принцип работы прибора I

Это устройство использует в своей работе метод микроинтерференции. При измерении на шероховатой структуре поверхности образуются помехи. Направление шероховатых участков совпадает с направлением помех. Если диапазон частот этих помех совпадает с частотой встречаемости шероховатостей, свет отражается от неровностей, показывая минимальную и максимальную интенсивность. Благодаря изменению диапазона частоты помех и синхронного измерения интенсивности светового отражения от неровной поверхности можно получить интерференционную картину шероховатости, ориентируясь на максимальную или минимальную интенсивность светового отражения.

- Принцип работы прибора II

Это устройство использует в своей работе метод светового сечения. Световой луч из точечного источника скользит по неровной поверхности и отражается от нее. С помощью отраженного светового луча можно определить размер и распространение неровностей. Для определения размера шероховатостей необходимо сравнить интенсивность светового отражения в зеркальном и любом другом направлениях.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Читать также: Как подобрать конденсатор электролитический

Классы шероховатости поверхности

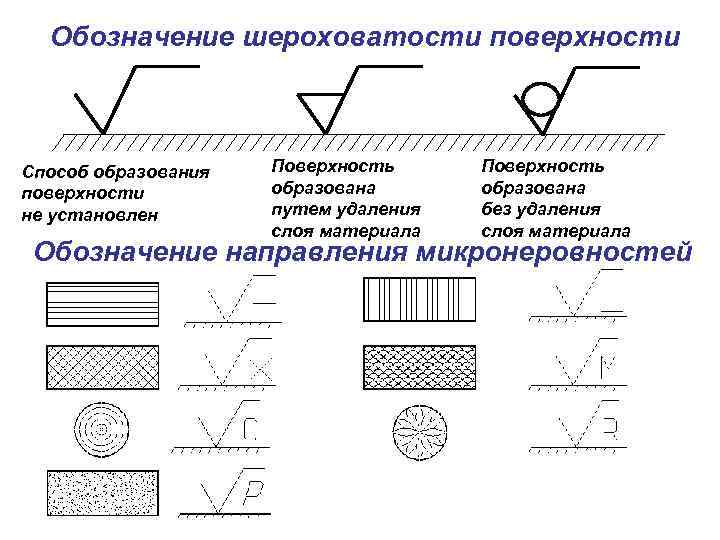

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

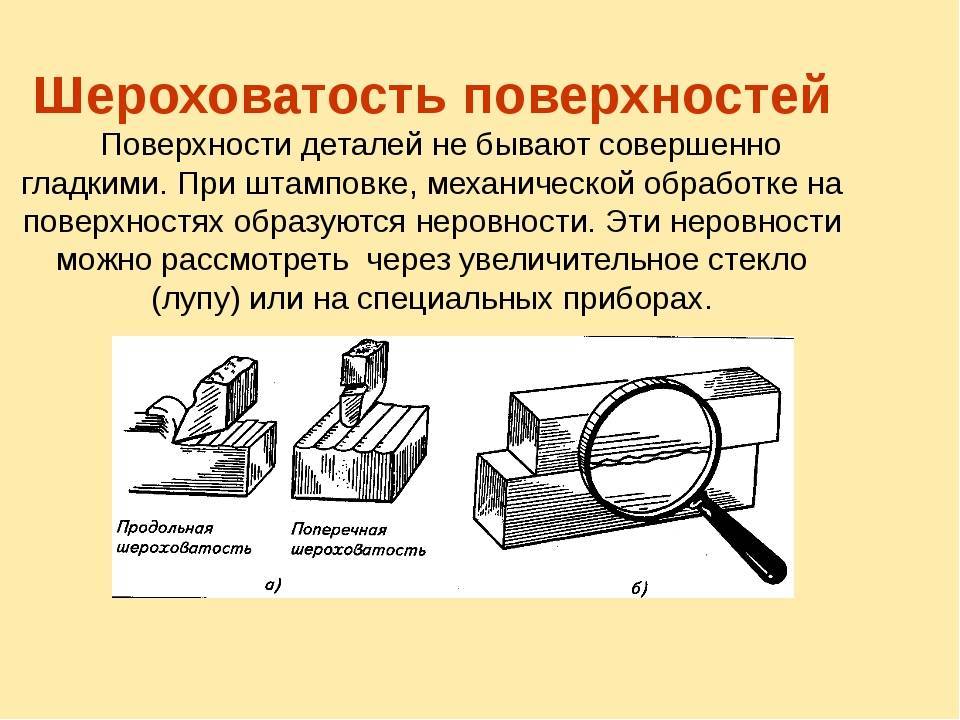

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

По этому признаку выделяют приборы:

– Профилометр с постоянной трассой интегрирования, трасса ощупывания в которых, равна, по длине, трассе интегрирования. Таким образом, результаты измерений можно увидеть только в конце, при завершении процедуры.

– Профилометр обладающий скользящей трассой интегрирования, в котором трасса ощупывания в несколько раз длиннее трассы интегрирования. Таким образом, отсчет показаний и результатов измерения производится одновременно с перемещением иглы по поверхности.

К тому же, существуют профилометры с механотронными преобразователями, которые измеряют параметры неровностей, указывая среднее арифметическое значение отклонения профиля – Ra.

Большинство приборов оснащены анализатором, который позволяет судить о неровностях поверхности по гармоническим колебаниям сигнала от иглы.

Погрешность профилометра обычно колеблется впределах от ±25%, до ±10%.

В качестве примера профилометра можно привести профилометр модели 130. Данный прибор внесен в Госреестр средств измерений. Работает путем подключения к компьютеру и настройкой специальной программой. Профилометр модели 130 является лабораторным стационарным прибором высокой точности.

Также стоит выделить профилометр «СЕЙТРОНИК-ПШ8-1» из линейки профилометров СЕЙТРОНИК. Эти приборы являются переносными, имеют подключение к компьютеру через порт RS232, и позволяют производить основные измерения параметров шероховатости с достаточной точностью.

2) Профилограф – это прибор, который, идентично профилометру, предназначается для контроля параметров шероховатости поверхности, однако, имеет от него отличия в плане вывода результатов измерений. В профилографе результаты измерений представляются в виде кривой – профилограммы, определяющей волнистость и шероховатость. Обработка результатов производится графоаналитическим методом.

Конструктивно, профилограф состоит из нескольких блоков, а именно: измерительного, преобразовательного и записывающего.

Первый блок – называется измерительным, поскольку именно в нем получается сигнал, который является основой всего измерения. На основании этого сигнала и строится, в последствии, кривая, характеризующая микронеровности. Данный блок состоит, как правило, из иглы, привода иглы и измерительного столика.

Второй блок – электронный преобразовательный, в котором сигнал из первого блока усиливается и преобразуется при помощи специальных электронных преобразователей.

Третий блок – записывающий, на который поступает обработанный сигнал со второго блока. Обработанный сигнал, при помощи записывающего устройства, аналогового или электронного, преобразуется в профилограмму в увеличенном масштабе. При этом, в качестве материала для вычерчивания профилограммы может выступать металлизированная бумага, светочувствительная бумага или специальная пленка.

Таким образом, принцип действия профилографа, мало чем отличается от принципа действия профилометра, единственным отличием, здесь, является отображение результатов не на экране в виде числовых значений, а графически.

Профилограмма записывается устройством в увеличенном масштабе, при этом, по горизонтали увеличение достигает 100 000 раз, а по вертикали от 400 до 200 000 раз. Благодаря увеличению, расшифровку делать становится гораздо удобнее.

Погрешность профилографа не выходит за рамки ±5-10 %.

Помимо перечисленных устройств: профилометров и профилографов, существуют комбинированные приборы, называемые профилографы-профилометры.

3) Профилограф-профилометр – приборы данного типа предназначаются для записи измеренных параметров микронеровностей поверхности на бумажный носитель (например, электротермическую бумагу), и одновременного наблюдения, в режиме реального времени, за результатами проводимых измерений при помощи показывающего устройства – цифрового или аналогового.

Самыми распространёнными профилографами-профилометрами являются приборы «Сейтроник-ПШ8» различных модификаций. Так, например, выпускаются модели СЕЙТРОНИК-ПШ8-4, СЕЙТРОНИК-ПШ8-3 и СЕЙТРОНИК-ПШ8-2 , которые отличаются шагом длины трассы ощупывания, наличием/отсутствием встроенного принтера, параметрами увеличения.

Принцип действия профилографа-профилометра идентичен принципам действия приборов, входящих в его название. Также, как и вышеописанные приборы, он работает путем ощупывания контролируемой поверхности заточенной иглой с малым радиусом закругления и преобразовании колебаний от иглы в электрический сигнал, а также последующего мониторинга и записи результатов.

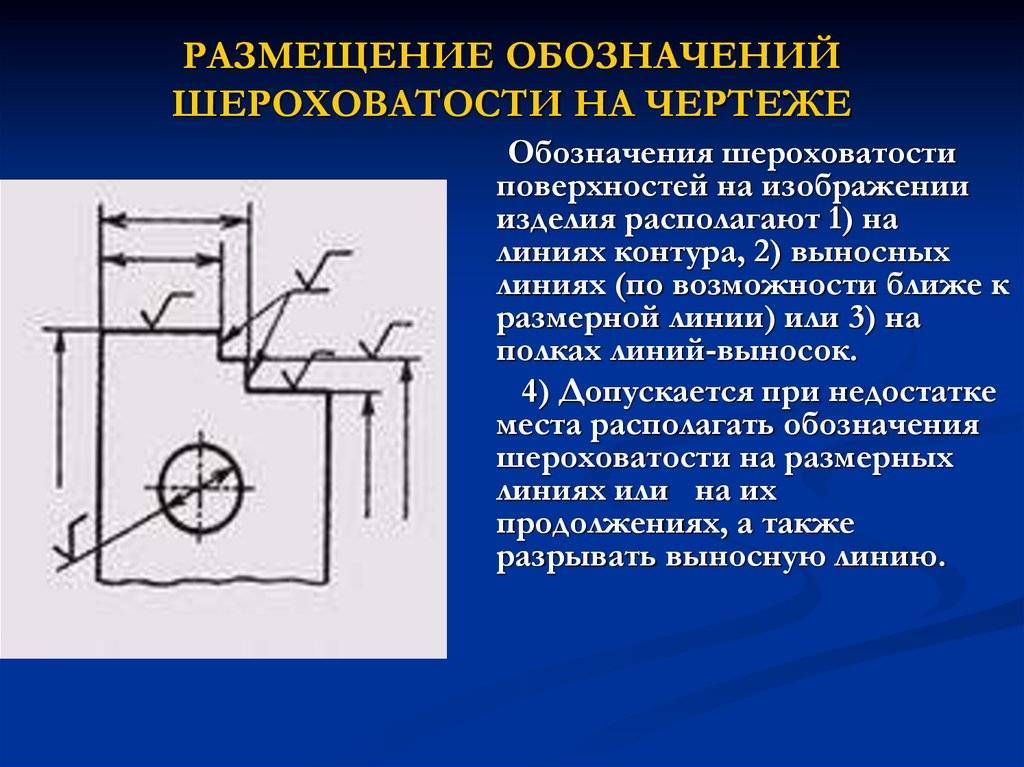

Обозначение шероховатости поверхности

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Структура обозначения шероховатости поверхности включает знак шероховатости, полку знака и другие дополнительные указания. При применении знака без указания параметра и способа обработки его изображают без полки.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1.5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Принцип действия профилометров

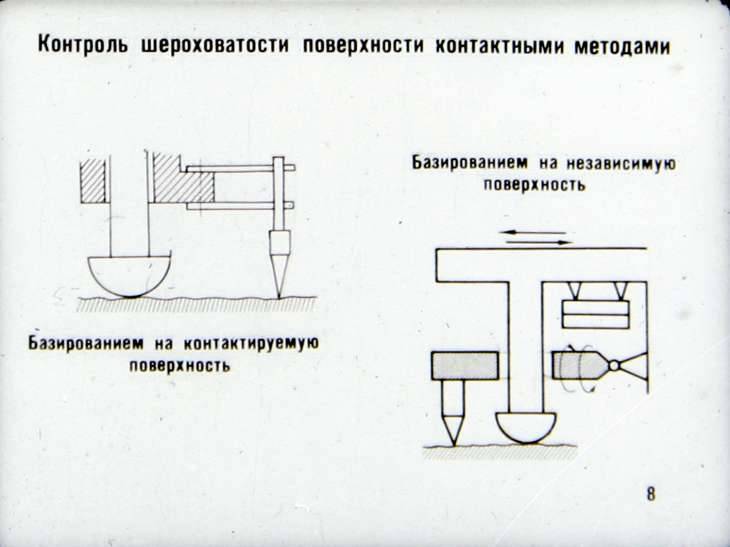

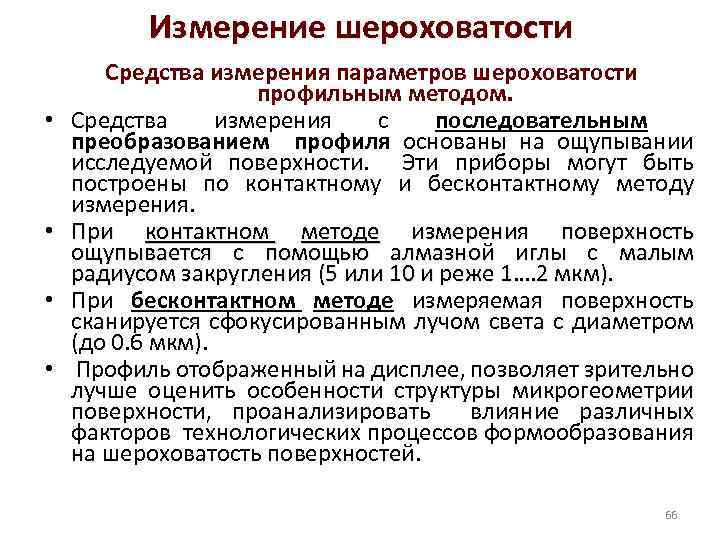

Рассматриваемые приборы могут замерить показатели шероховатости контактным и бесконтактным способом. В первом случае по измеряемой поверхности перемещается измерительный щуп, который заканчивается твёрдым наконечником. Амплитуда вибраций щупа усиливается, и, преобразуясь в электрический сигнал, замеряет показатель шероховатости. К этому варианту может относиться технология оптического или лазерного сканирования поверхности.

Профилометр ПМ-80 МИКРОТЕХ.

Большинство методов исследований ориентируется именно на контактные профилометры. Это объясняется высокой точностью результата, который можно получить уменьшением контактной площади алмазной иглы (иногда применяют и иглы из твёрдого сплава). В то же время, при использовании оптических профилометров бесконтактного типа требуется работать только с образцами, поверхность которых очищена от всех поверхностных загрязнений, искажающих результат замеров.

В зависимости от поставленных контактные профилометры могут замерять трассу с постоянной или переменной длиной. Способ преобразования сигнала — пьезоэлектрический, индуктивный или механотронный.

Последовательность измерений шероховатости определяют ГОСТ 2789 и ГОСТ 19300. Точность действия профилометров находится в диапазоне ±10…±20 %.

Разновидности измерительных аппаратов

Профессиональный профилометр контурограф может быть контактным и бесконтактным. Первый оснащен специальным щупом с твердым наконечником. Функции второго реализуются благодаря оптической системе или лазерным лучам. Они позволяют выполнять оперативное сканирование и статистическую обработку полученной информации.

Бесконтактные приборы имеют более высокую стоимость. Цена окупается большой производительностью. Покупать их нужно для крупного предприятия, где предполагается проверка большого количества исследуемых образцов. Для маленьких компаний подойдут аналоги со щупами

Выбирая подобный измерительный прибор, нужно обращать внимание на тип применяемого в конструкции датчика. Он влияет на точность и качество измерений, определяет стоимость

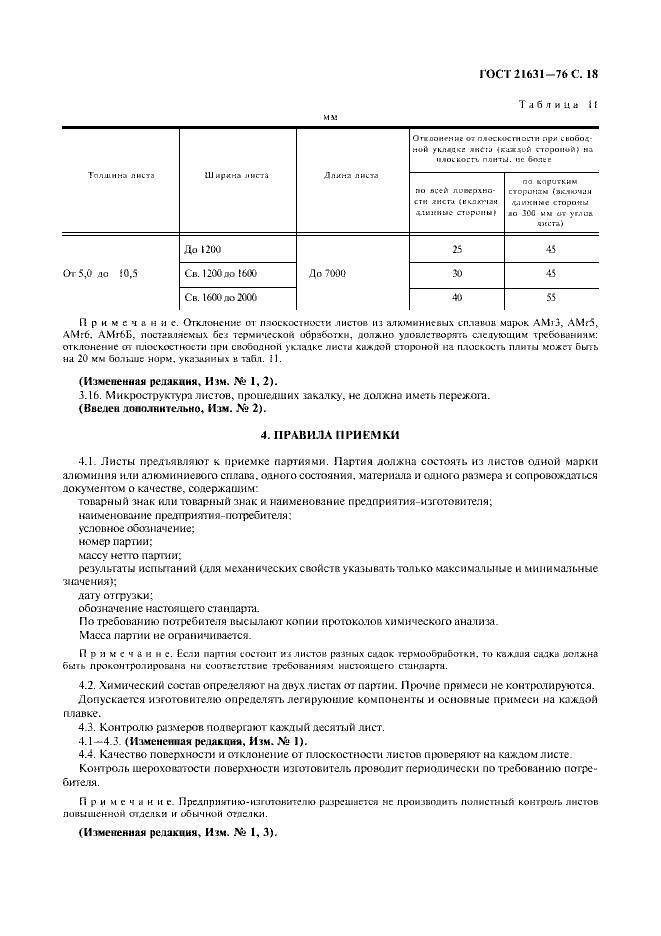

Технические характеристики

Основные метрологические и технические характеристики профилометров приведены в таблице 2.

Таблица 2

Наименование характеристики | Значение характеристики |

Диапазон измерений линейных размеров (ось Z), мм | от 0 до 40 |

Пределы допускаемой абсолютной погрешности измерений линейных размеров (ось Z) в диапазоне от 0 до 1 мкм, нм | ± 50 |

Пределы допускаемой относительной погрешности измерений линейных размеров (ось Z) в диапазоне от 1 мкм до 40 мм, % | ± 5 |

Повторяемость (среднеквадратическая погрешность) измерений высоты ступеньки, % | 0,1 |

Максимальное разрешение по оси Z, нм | 0,1 |

Диапазон измерений линейных размеров по оси X, мкм, для объектива: 2,5х 5х 10х 20х 50х 100х 150х | от 5,16 до 7000 от 2,58 до 3500 от 1,29 до 1750 от 0,65 до 870 от 0,26 до 350 от 0,13 до 170 от 0.09 до 110 |

Диапазон измерений линейных размеров по оси Y, мкм, для объектива: 2,5х 5х 10х 20х 50х | от 5,16 до 5280 от 2,58 до 2640 от 1,29 до 1320 от 0,65 до 660 от 0,26 до 260 |

100х 150х | от 0,13 до 130 от 0.09 до 88 |

Пределы допускаемой относительной погрешности измерений линейных размеров в плоскости XY % | ± 8 |

Максимальное разрешение в плоскости XY, нм | 90 |

Максимальный диапазон перемещений предметного стола (оси Х, У) и сенсорной головки (ось Z), мм: по оси Х, У по оси Z | 600х600 800 |

Максимальный размер образца (ширинахдлинахвысота), мм, не более | 600x600x800 |

Габаритные размеры (ширинахвысотахглубина), мм, не более | 358x537x517 |

Масса без ЗИП и упаковки, кг, не более | 92 |

Рабочий диапазон температуры окружающей среды, °С | от 15 до 25 |

Относительная влажность воздуха при температуре 20 °С, %, не более | от 5 до 80 |

Диапазон атмосферного давления, кПа | от 97 до 105 |

Вибрация, Гц | от 1 до 120 |

Напряжение питания от сети переменного тока частотой (50 ± 1) Гц, В | 220 ± 22 |

Потребляемая мощность, В А, не более | 210 |

Шероховатость поверхности и ее влияние на работу деталей машин

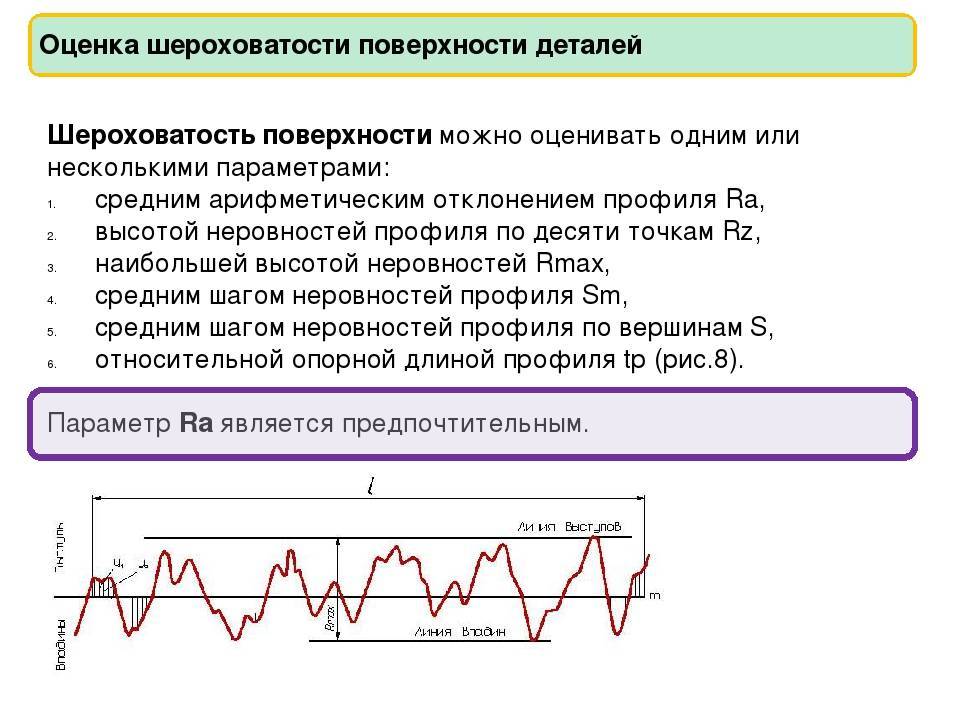

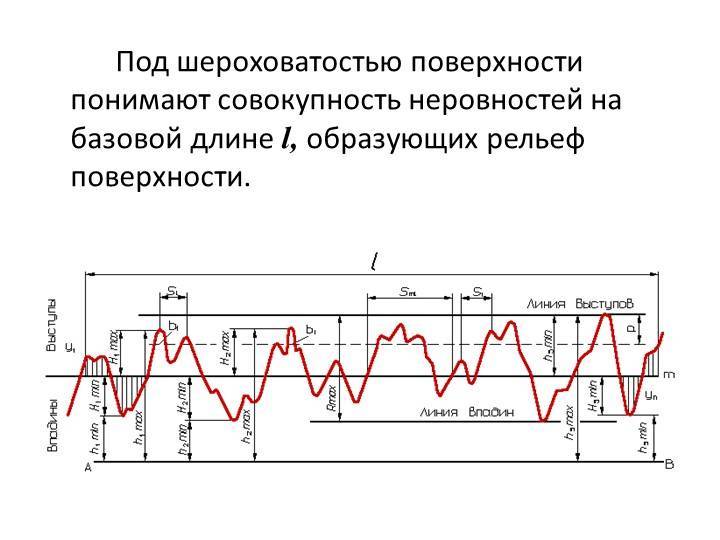

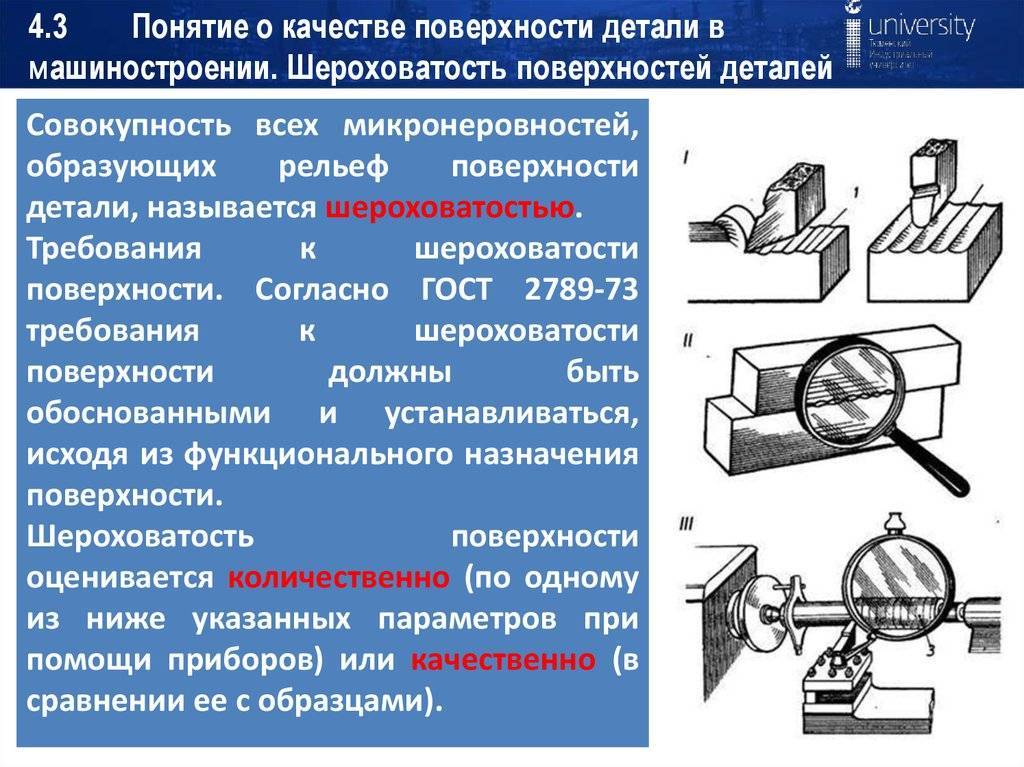

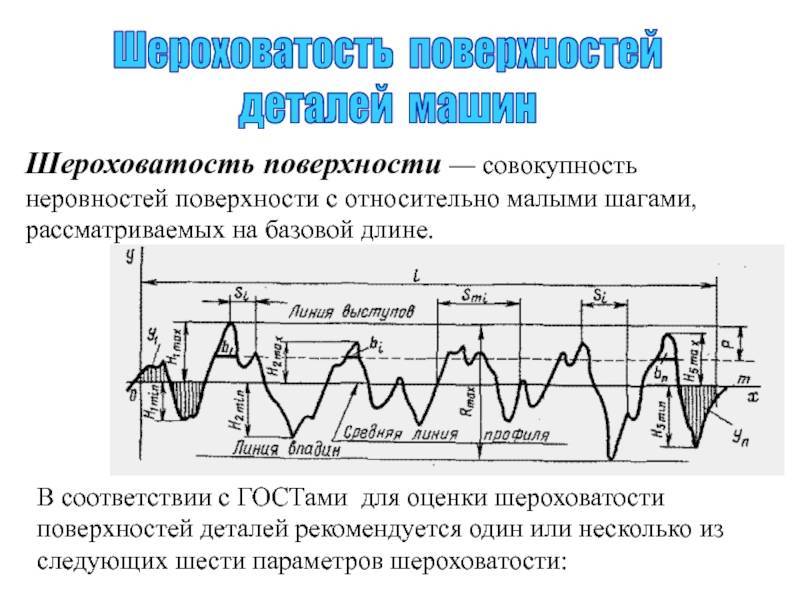

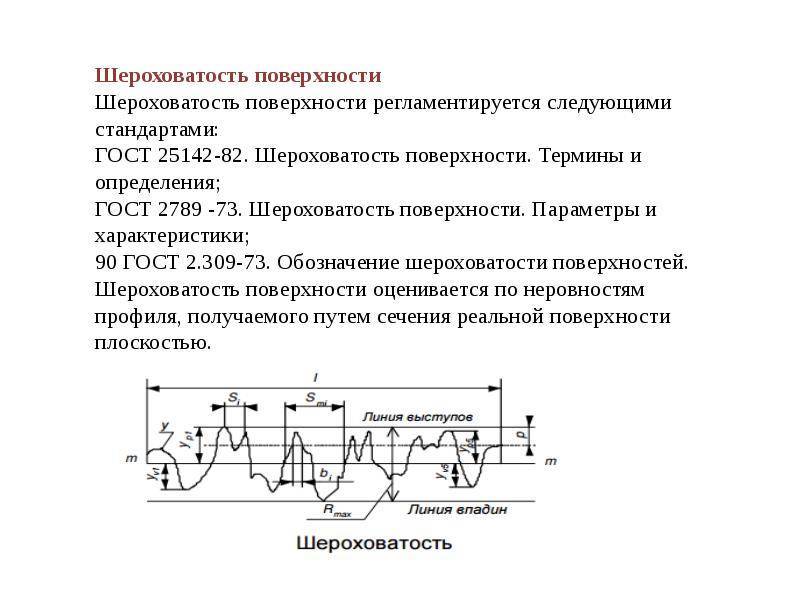

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Классы шероховатости.

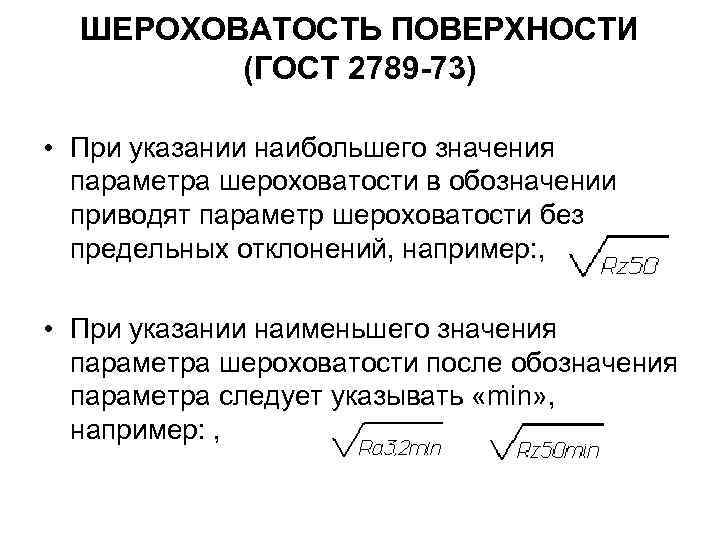

ГОСТ 2789-73

Стандарт устанавливает специальные параметры и классы для оценки поверхности.

Параметры шероховатости поверхности.

- Rz,мКм – средняя высота микронеровностей по 10 точкам (1 мКм = 0,001 мм).

Проводим любую линию. По отношению к ней расстояния до 5 выступов и до 5 впадин – среднее расстояние между находящимися в пределах базовой длины l пятью высшими точками выступов и пятью низшими точками впадин, нумеруем от линии, параллельной средней линии.

(h1+h2+h3+h4+h5)-(h1`+h2`+h3`+h4`+h5`) 5

- Ra, мКм – среднее арифметическое отклонение профиля – среднее заключение, в пределах базовой длиныl, расстояние точек выступов и точек впадин от средней линии:

| (y1+y2+… +yn)-(y1`+y2`+… +yn`) |

| l |

Базовая длина – длина участка поверхности, используемая для выделения поверхности, характерных шероховатости поверхности. Обычно значения базовой длины берутся в пределах 0,08…8 мм. Кроме высотных существуют шаговое параметры шероховатости

Sш – средний шаг неровностей профиля.

S – средний шаг неровностей профиля по вершинам.

ГОСТ 2789-73

Классы шероховатости.

ГОСТом установлено 14 классов чистоты поверхности.

Классификацию шероховатости поверхности производят по числовым значениям параметров Raи Rzпри нормированных базовых данных в соответствии с таблицей.

Числовые значения величин шероховатости Raи Rzи базовые длины (l) (по ГОСТу 2789-59)

Класс чистоты поверхности

Наибольшая анафелия величин шероховатости в мкм

длина lвмм

а б в а б в 1 2 3 80 40 20 — — — — — — 320 160 80 — — — — — — 8 4 5 10 5 — — — — 40 20 — — — — 2,5 6 7 8 2,5 1,25 0,63 2 1 0,5 1,6 0,8 0,4 10 6,3 3,2 8 5 2,5 — 4 2 0,8 9 10 11 12 0,32 0,16 0,08 0,04 0,25 0,125 0,063 0,032 0,20 0,10 0,05 0,025 1,6 0,8 0,4 0,2 1,25 0,63 0,32 0,16 1 0,5 0,25 0,125 0,25 13 14 0,02 0,01 0,016 0,008 0,012 0,006 0,1 0,05 0,08 0,04 0,063 0,032 0,08

Чем выше класс (меньшее числовое значение параметра), тем поверхность более гладкая (чище). Классы шероховатости с 1 – 5, с 13 – 14 определяются параметром Rz, все остальные с 6 по 12 – параметром Ra.

Шероховатость поверхности детали задается при конструировании, исходя из функционального назначения детали, т.е. из условий её работы, либо из эстетических соображений.

Нужный класс чистоты обеспечивается технологией изготовления детали.

Шероховатость каждой поверхности детали должна соответствовать назначению этой поверхности. Степень неровности поверхности определяется высотой неровности на данном участке поверхности.

При составлении эскизов с натуры для определения шероховатости поверхностей детали должны быть измерены высоты неровностей поверхности определённой длины, установленной ГОСТом.

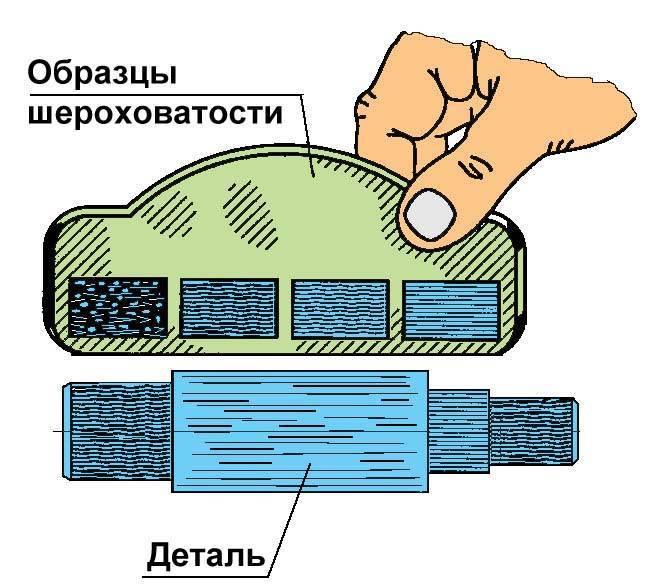

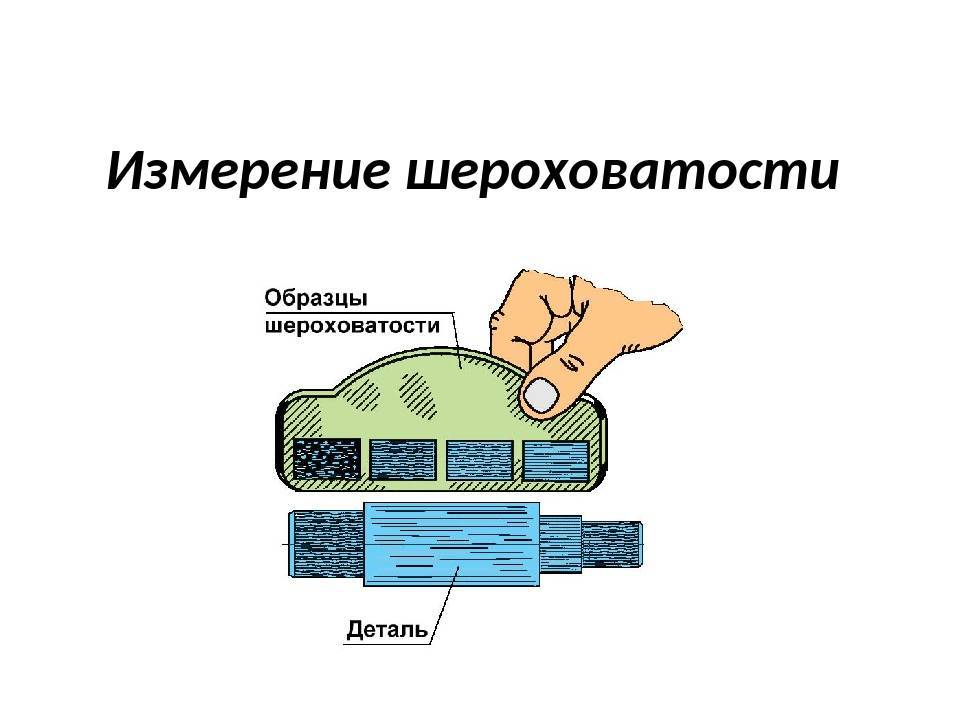

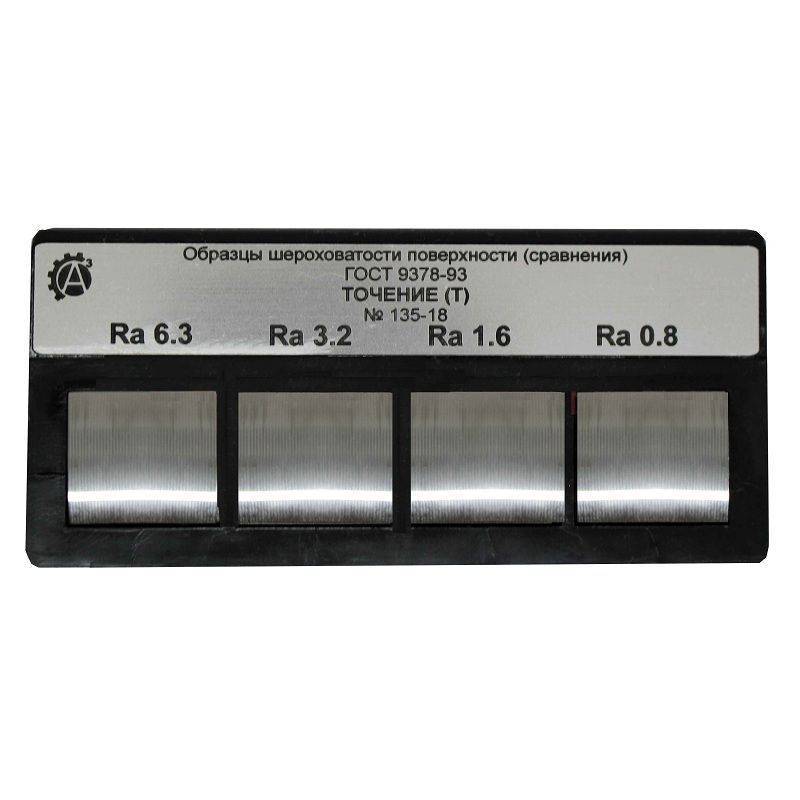

Измерение производится специальными приборами (микроскопами и профилографоми) или сравнением с образцами – эталонами.

При составлении эскизов с натуры при деталировании сборных чертежей для приближенного определения шероховатости поверхности детали, в том случае, когда не представляется возможным воспользоватся приборами точного измерения, надо установить назначение данной поверхности и в зависимости от этого определить класс чистоты поверхности.

Знаки обозначения шероховатости должны острием касаться обрабатываемой поверхности и быть направлены к ней со стороны обработки.

| Обозначение шероховатости при различном поверхностей. |

Обозначение шероховатости на изображении детали распологают на линиях контура, на высотных линиях (по возможности ближе к размерной линии) или на полках.

Шероховатость поверхностей, повторяющихся элементов деталей (отверстий, пазов и т.п.) наносим на чертеже один раз.

Если все поверхности детали имеют одинаковую шероховатость, то обозначение выносят в правый верхний угол чертежа, располагая его на расстоянии 5-10 мм от рамки.

Если одинаковый д.б. шероховатость части поверхности, то в правом верхнем углу чертежа помещают обозначение этой шероховатости и рядом знак, взятый в скобках. Это означает, что все поверхности, на которых на изображениях помещены обозначения шероховатости или знак, должна иметь шероховатость, указанная перед скобкой.

Примеры:

Шероховатость поверхностей деталей:

с зазором неподвижного соединения без зазора подвижного соединения деталей | 3 — 4 класс Rz 80, Rz 40 4 – 5 класс Rz 40, Rz 20 6 – 8 класс Ra 2,5; Ra 1,25; Ra 0,63 |

Для втулок:

граничащая с расточкой | 5 класс Rz 20 7 класс Ra 1,25 10 класс Ra 0,16 8 класс Ra 0,63 |

| 5-6 класс 4 класс 4-5 класс 3-4 класс |

Знак шероховатости

проставляется на том изображении, где указан размер, определяющий положение этой поверхности. Нельзя указывать шероховатость на виде, где нет указания размеров.