Как сделать лазерный резак для гаража

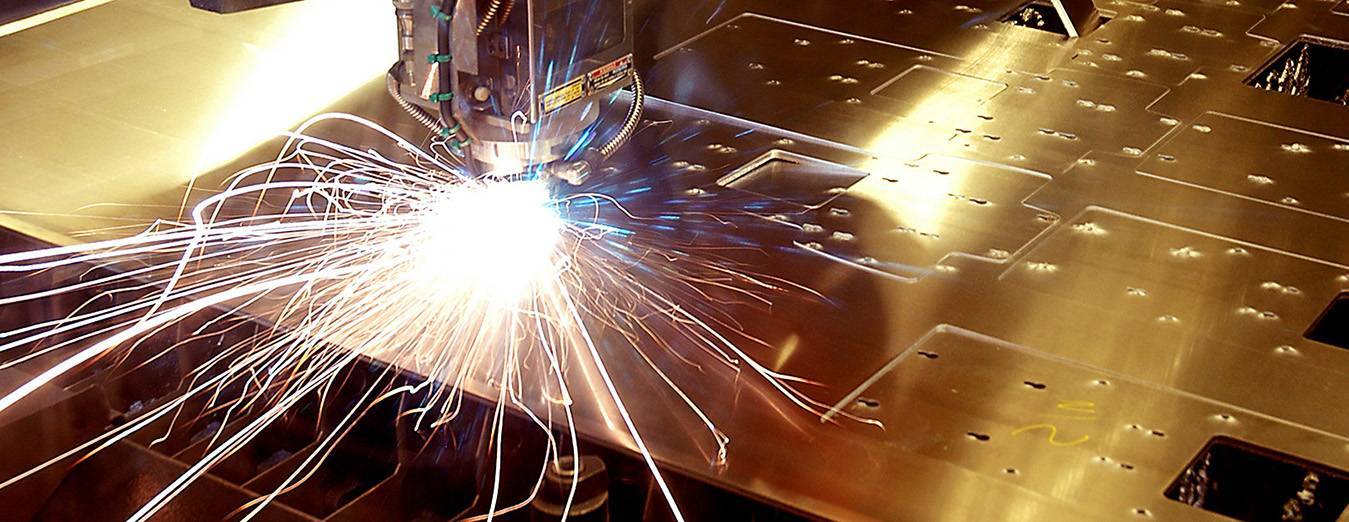

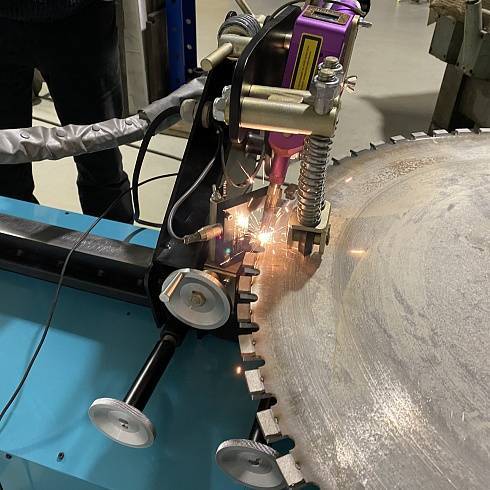

Многие интересуются, как сделать лазерную сварку самостоятельно? Поскольку оборудование достаточно дорогое и его может себе позволить не каждый можно попробовать самому изготовить простой режущий аппарат с использованием лазера. При помощи него можно будет вырезать разнообразные узоры на прочных сталях, разрезать металлические компоненты или соединять простые стальные изделия.

Для изготовления потребуется лазерная указка. Также будут нужны дополнительные компоненты:

- фонарик, который работает на батарейках;

- старый DVD-ROM, из которого нужно будет извлечь матрицу с лазерным приводом;

- паяльник и отвертки для закручивания.

На начальном этапе необходимо провести полную разборку привода старого дисковода для компьютера. Именно из него нужно извлечь прибор

Все следует делать осторожно и аккуратно, что не повредить основное устройство. Привод дисковода должен быть пишущим

После вынимается диод красного цвета, именно он прожигает диск во время записи информации на него. При помощи паяльника распаиваются крепления диода. Этот элемент очень чувствительный, его не нужно бросать.

Далее разбирается лазерная указка, как это делается можно посмотреть по видео в интернете. Диод из указки заменяется красной лампочкой из привода. Корпусная часть делается из фонарика. А аккумуляторные батарейки будут нужны для запитки лазерного резака.

Применение лазерной сварки

Отработана технология лазерной сварки малых и средних (5—10 мм) толщин. Однако широкое применение лазерной сварки в ряде случаев сдерживается соображениями экономического характера. Стоимость технологических лазеров пока еще достаточно высока, что требует тщательного анализа возможностей применения лазерной сварки. Перспектива для лазерной сварки появляется тогда, когда применение традиционных способов сварки сопряжено с трудностями.

Лазерную сварку следует рекомендовать при необходимости получения прецизионной конструкции, форма и размеры которой практически не должны изменяться в результате сварки; возможности значительного упрощения технологии изготовления сварных конструкций за счет выполнения сварки в виде заключительного процесса без последующих операций правки либо механической обработки для достижения требуемой точности; необходимости существенного увеличения производительности, так как процесс лазерной сварки может осуществляться на скоростях 100—200 м/ч и более, что в несколько раз превышает скорость наиболее распространенного традиционного способа дуговой сварки; производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. При этом в отличие от электронно-лучевой сварки не требуются вакуумные камеры; соединении трудносвариваемых материалов, в том числе разнородных.

Лазерное излучение рекомендуется к использованию для изготовления конструкций с учетом технологических особенностей лазерной сварки основных конструкционных материалов.

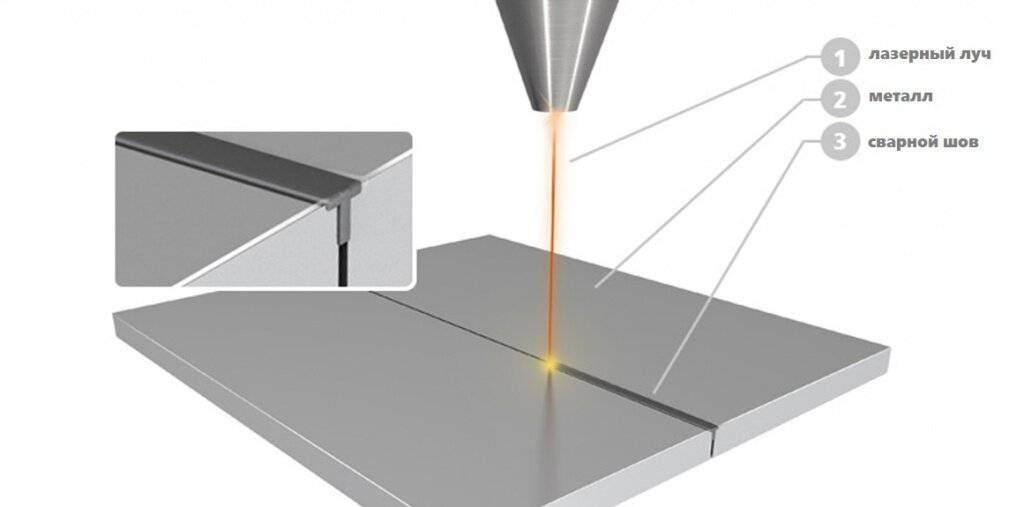

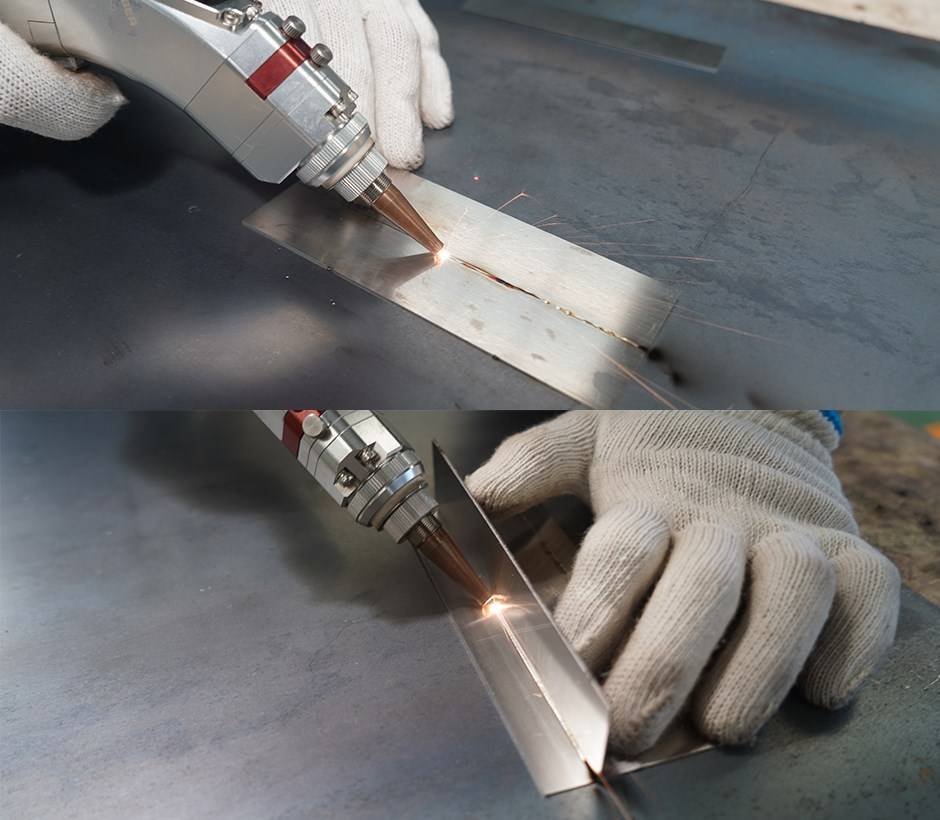

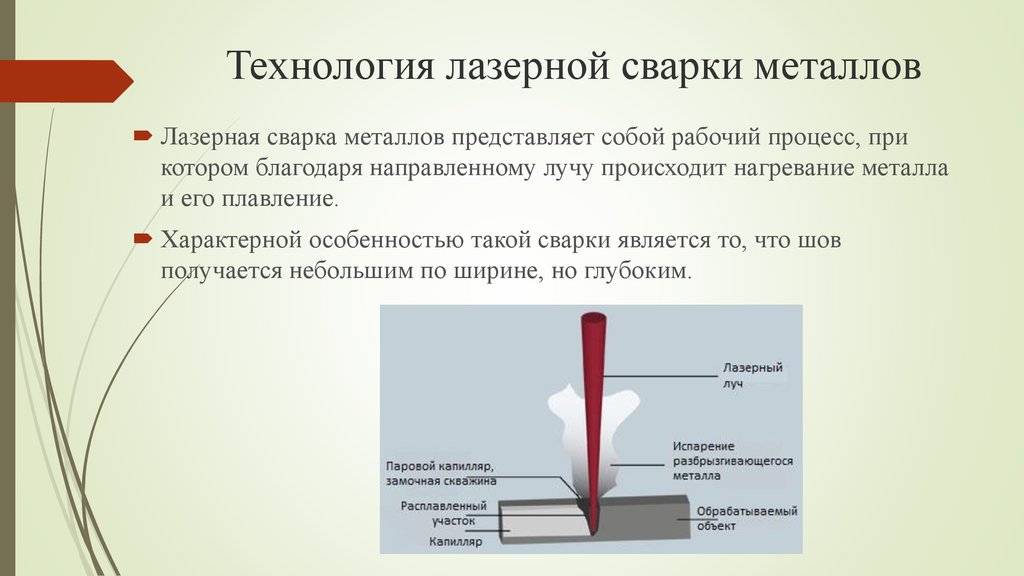

Общая информация

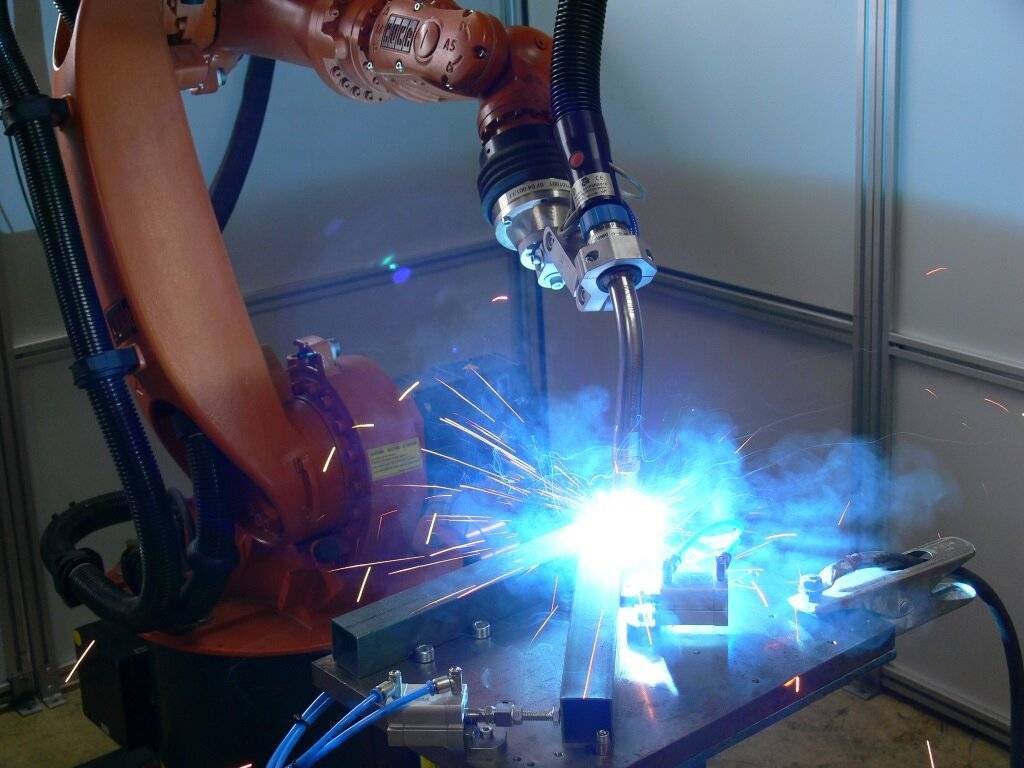

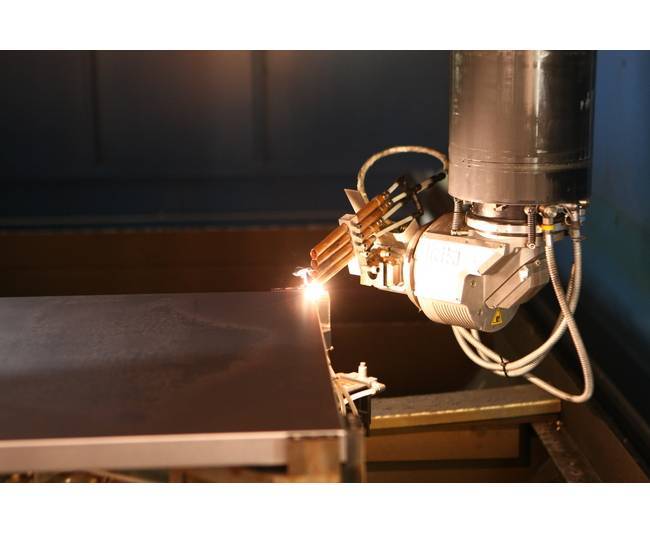

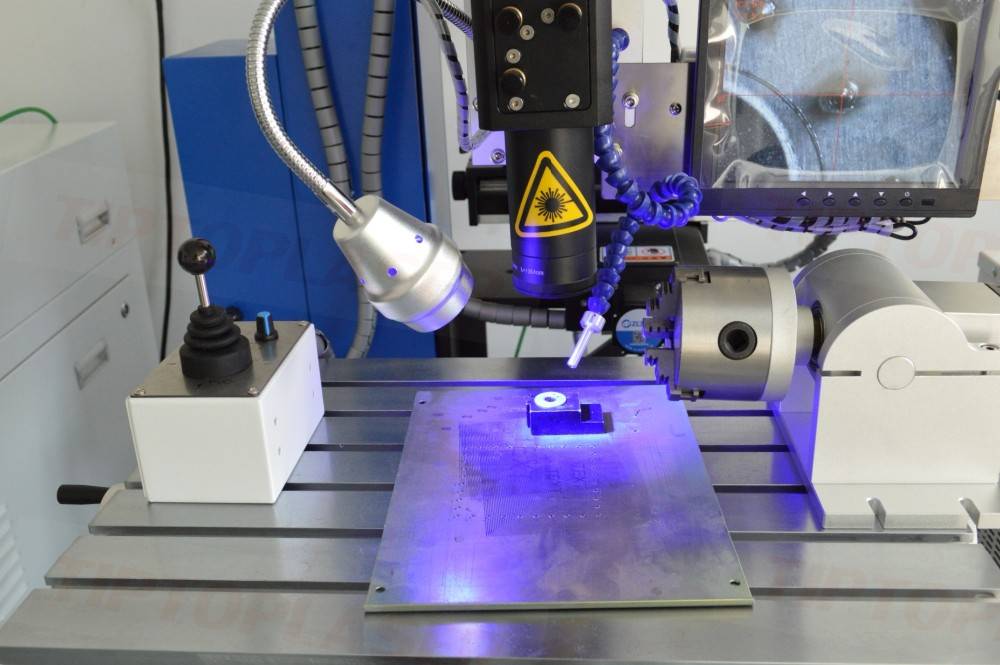

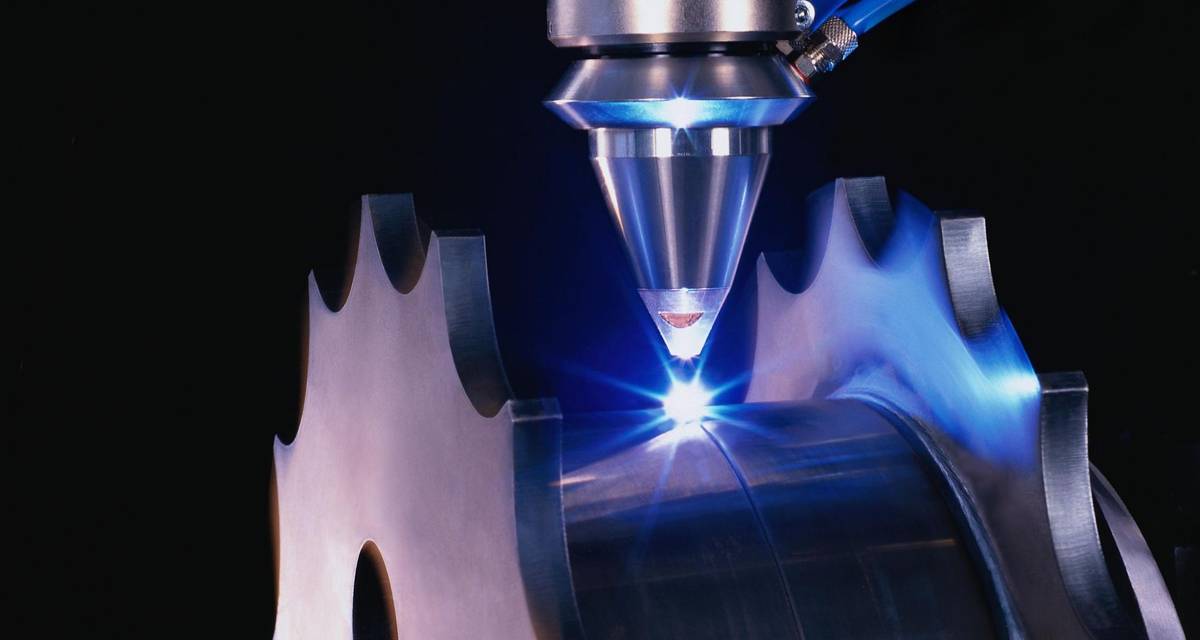

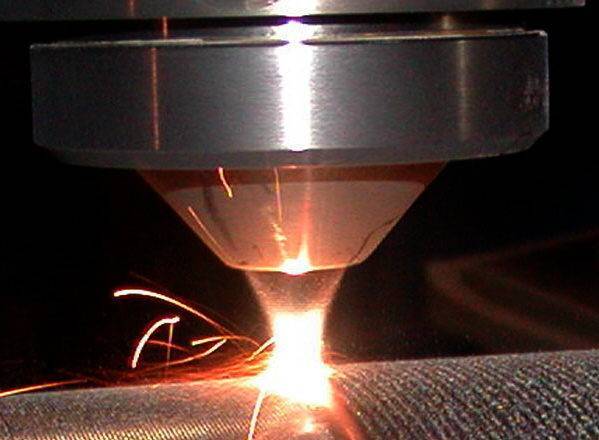

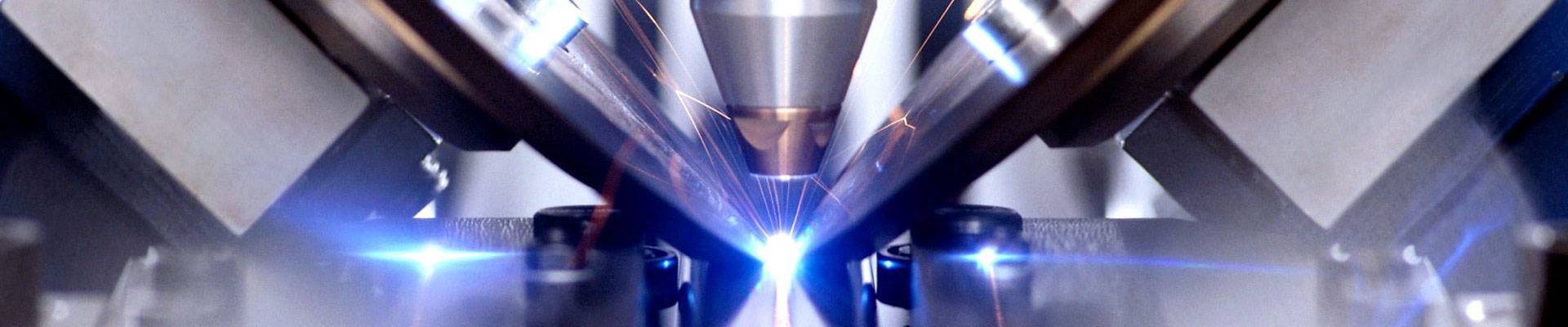

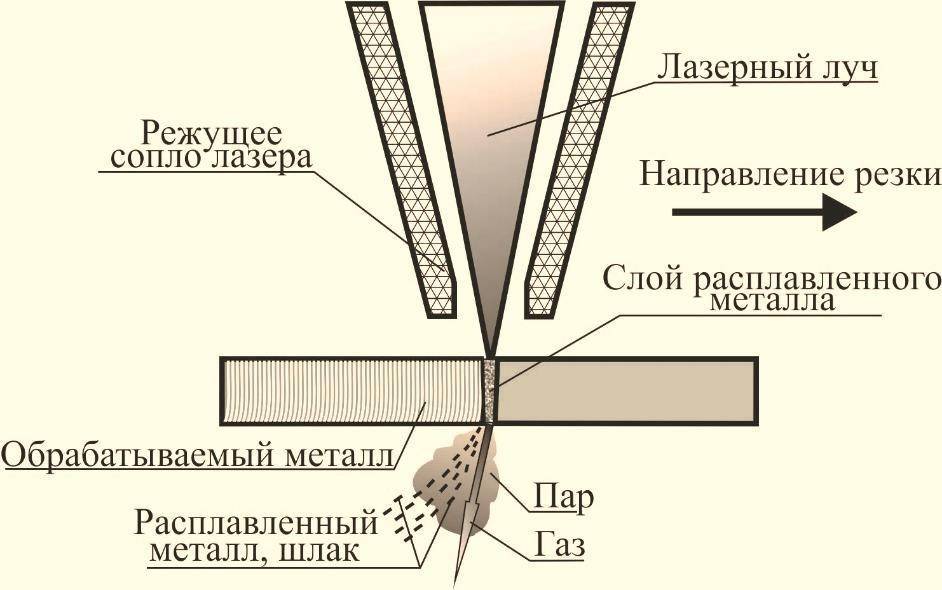

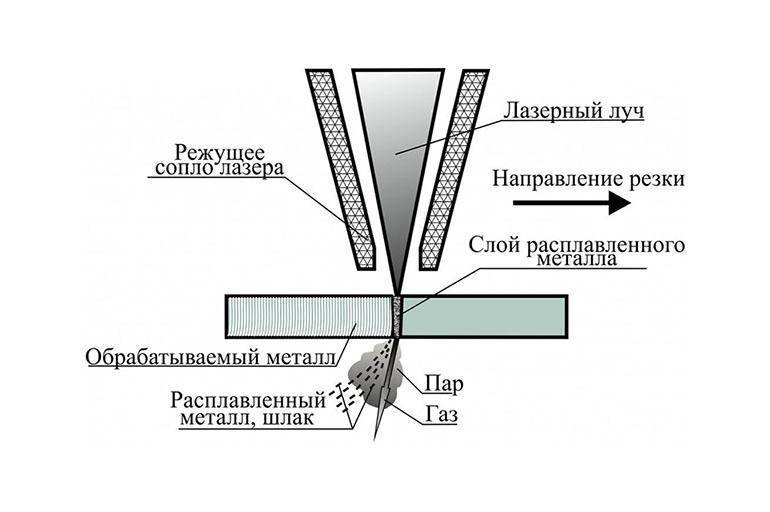

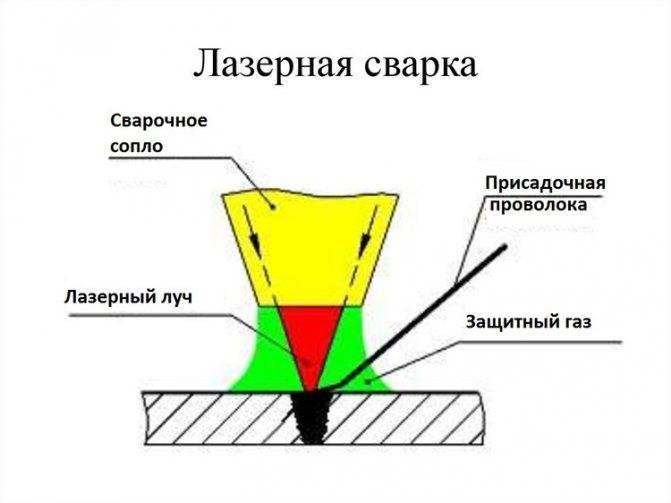

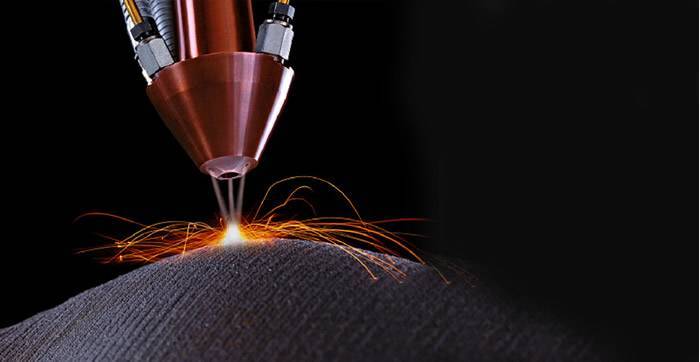

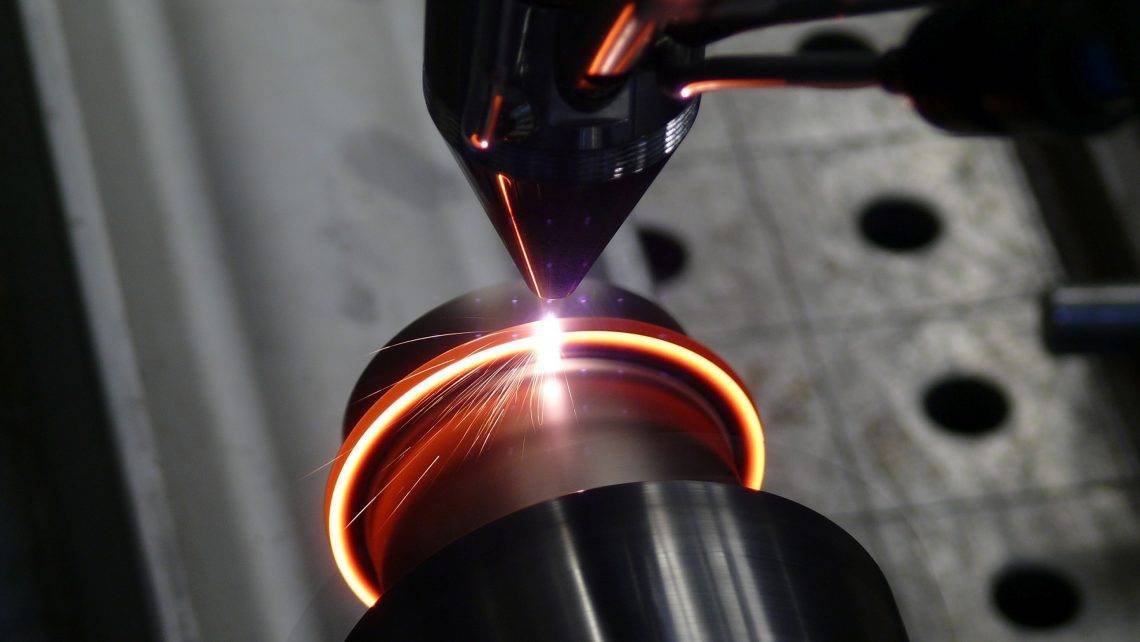

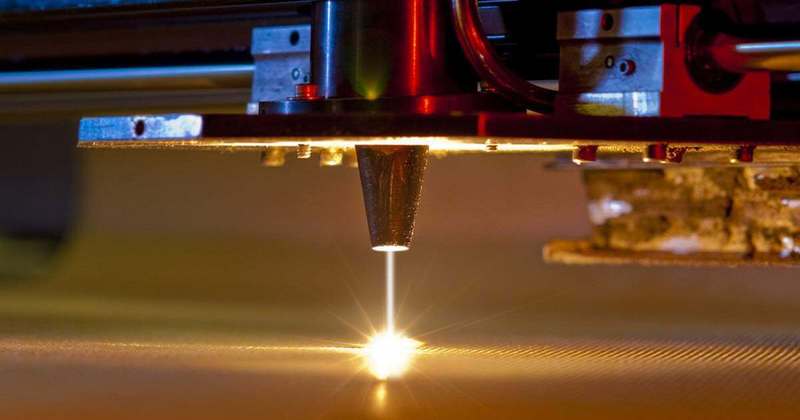

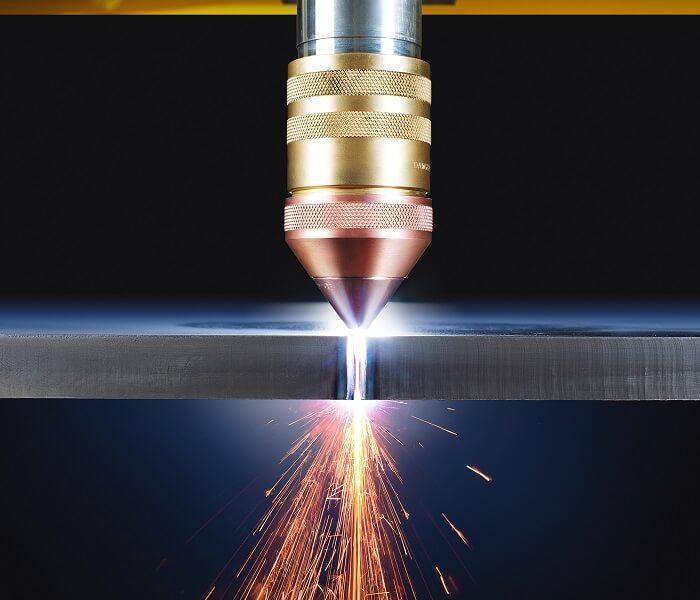

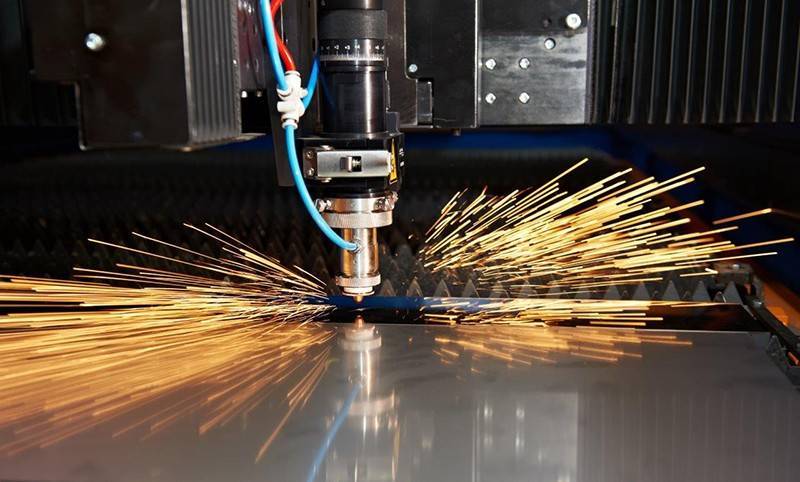

Лазерная сварка металлов осуществляется с помощью специального оборудования. Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

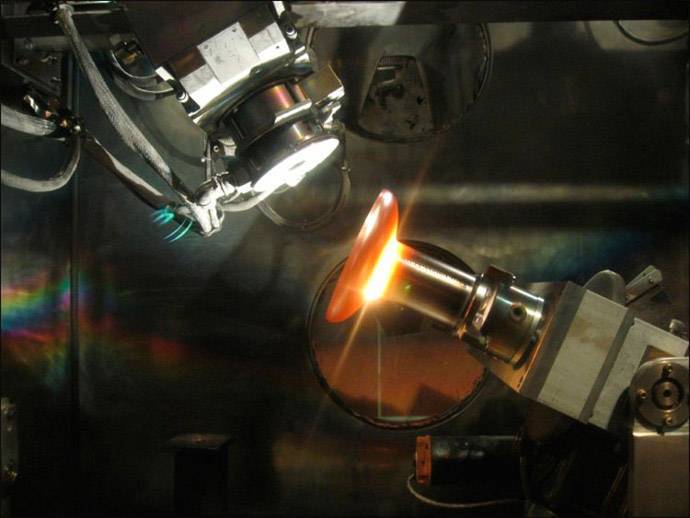

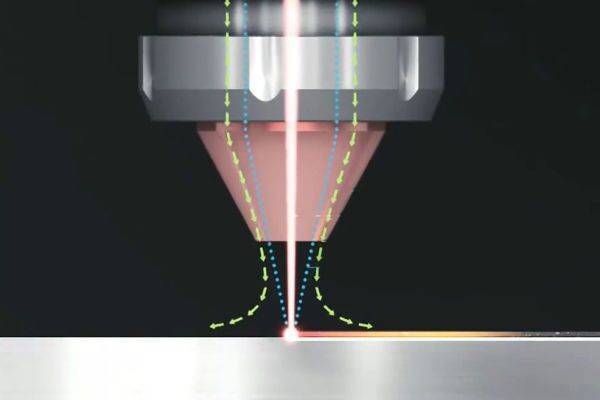

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

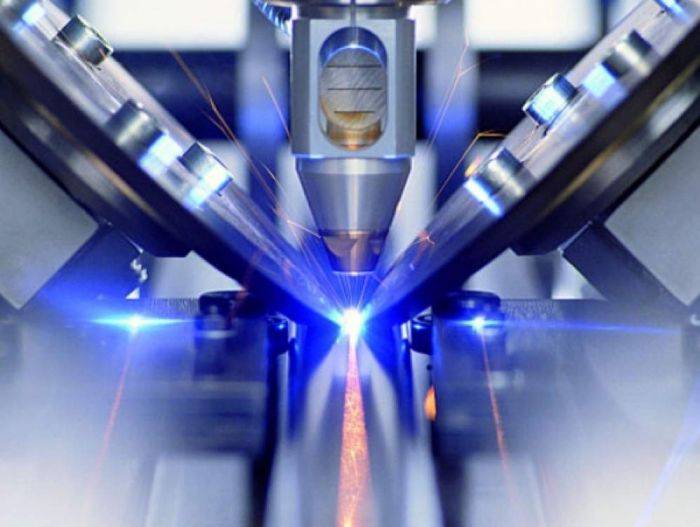

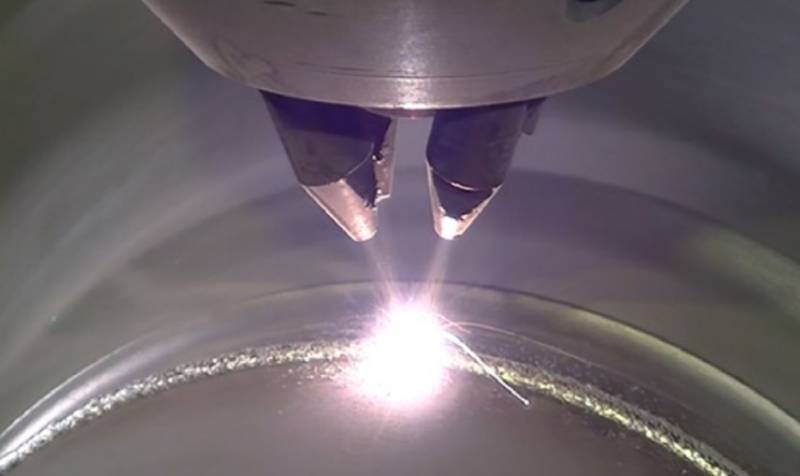

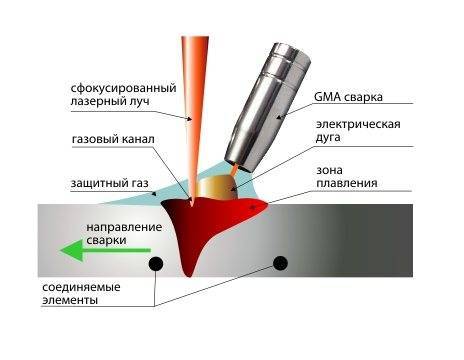

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

Это интересно: Компактная модель сварочного инвертора Ресанта САИ 190к: излагаем детально

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

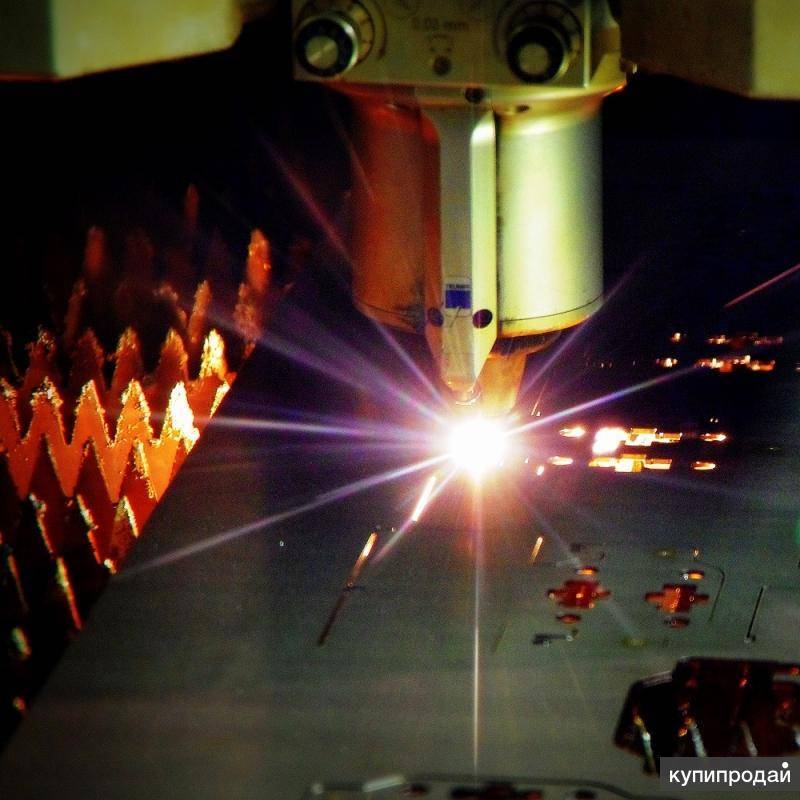

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

https://youtube.com/watch?v=bLjv6ORJhhQ

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Ручная дуговая сварка

В некоторых случаях к соединению алюминиевых деталей не предъявляются жесткие требования прочности и надежности. Примером может служить применение алюминия в качестве декора. В подобной ситуации можно использовать сварку MMA.

В домашних мастерских данный способ весьма применим, однако он имеет ряд недостатков. При попытке сваривания деталей, толщина которых не превышает 4 мм, могут образовываться сквозные прожоги. Шов получится не очень прочным, а внутренняя структура будет содержать множество пор. В процессе сварки будет происходить интенсивное разбрызгивание металла, что существенно скажется на эстетичности шва. Образовавшийся шлак сложно снять с поверхности. Через некоторое время он станет центром образования коррозии.

Электроды ОЗАНА-1 используются при сварке чистого металла, а ОЗАНА-2 больше подходит для сплава алюминия и кремния. Инвертор для сварки алюминия должен быть функциональным и позволять работать на постоянном токе с обратной полярностью. Разработаны специальные таблицы значений сварного тока для каждого металла. В данном случае можно примерно оценить его значение по следующему правилу: толщину листа, выраженную в миллиметрах, необходимо умножить на 25. Полученное значение указывает номинальный ток в амперах.

Для эффективной сварки толстых заготовок часто применяют предварительный разогрев, который выполняется газовой горелкой. Локальный прогрев может осуществляться до разной температуры, которая зависит от толщины заготовки. При локальном разогреве допускается последующее медленное охлаждение. Разделение шва на зоны позволяет исключить возникновение деформаций и трещин в металле.

В целях экономии расходных материалов рекомендуется производить сварку электродов с повышенной скоростью. Кроме того, замедление в формировании шва чревато прожогом металла насквозь

Важно при ведении сварки одним электродом обеспечить непрерывность процесса. Если электрод отвести в сторону, то кратер шва в этом месте покроется шлаком, и снова разжечь дугу будет проблематично

Направление ведения электрода совпадает с направлением шва. Поперечных колебаний быть не должно.

После окончания сварки следует удалить шлак. Шов промывается горячей водой и зачищается металлической щеткой. Даже малейшие частицы шлака могут стать очагами коррозии. Еще раз напомним, что подобная технология сварки алюминия применима только в домашних условиях, если к прочности соединения не предъявляется особых требований.

Подготовка деталей под сварку

Как и любой другой металл алюминий перед работой следует подготовить. Этот процесс может быть выполнен одним из двух способов:

- Первый – химическая обработка. Прежде всего это обезжиривание растворителем. Следом идет травление, с применением щелочи в концентрированном виде. Норма вещества – 50 г/л NaOH, время воздействия до 2-х минут. После металл промывается холодной водой. Последним идет пассирование HNO3,для этого на изделие воздействуют 30% раствором также в течение 2-х минут. Следом снова идет промывка холодной водой и наконец сушка. Сварка дюралюминия нередко включает предварительную химическую обработку.

- Второй – механическая чистка. Для этого способа подходит шлифовальная машина с щеткой из стальной проволоки. После такой чистки поверхность обезжиривается растворителем или ацетоном.

Зачистка алюминия металлической щеткой

Зачистка алюминия металлической щеткой

Выбор того или иного метода зависит прежде всего от ваших возможностей и от того какие способы сварки алюминия будут применены. К примеру, изделия с высокой степенью загрязнений в ряде случае более уместно подготавливать с помощью механической техники чистки (сварка алюминиевых труб), ведь для химической обработки понадобится слишком много дорогостоящих реактивов. С другой стороны для подготовки изделия со сложной геометрией, работа с щеткой может отнять слишком много времени и быть не обоснованной.

Этапы сварочных мероприятий

Разобраться с ключевыми тонкостями сварки алюминия не так сложно, как может показаться на первый взгляд. Посредством многочисленных попыток и экспериментов можно достичь успешных результатов и выучить подобное мастерство наизусть. Итак, пошаговые действия качественного соединения металлических изделий состоят из таких этапов и особенностей:

Если толщина свариваемой пластины превышает 5 миллиметров, необходимо провести разделку кромок. Для этого рекомендуется сделать срез краев под углом 45 градусов, хотя другие значения тоже допускаются. Не секрет, что от величины угла разделки зависит ширина сварочного шва. Если толщина пластин превышает 7 миллиметров, то придётся сделать технический зазор между каждой деталью в два миллиметра. Если рабочий объект представлен трещиной, то её расширяют с помощью отрезного диска и «болгарки». В противном случае шов будет поверхностным.

Подготовленную заготовку тщательно прогревают. Для удаления лишней жидкости используют пропан-кислородное пламя. Роль рабочего инструмента выполняет резак или обычный баллончик с бытовой горелкой. Необходимо прогреть поверхность до 150 градусов и убедиться, что материал достаточно сухой.

После тщательно прогрева необходимо выполнить зачистку оксидной пленки. В этом случае вы можете воспользоваться обычной щеткой для очистки металла

Важно снять тугоплавкий слой в начале зоны сварки. Следующие действия проводятся посредством электрода, состав и температура которого способны разъедать оксид и проводить повторную сварку.

На подготовленном изделии устанавливают прихватки, которые фиксируют все свариваемые части

Корневой шов должен быть ровным и полностью заполнять зазор. Угол относительно свариваемых частей должен составлять не меньше 90 градусов. Это может показаться непривычным для неопытных сварщиков, или тех, кто вынужден был работать с углеродистыми сталями. Однако подобным образом расплавляемый металл будет более точно попадать в место соединения. После остывания поверхности происходит осыпание шлака. К сожалению, такое действие осуществляется с большим трудом, поэтому без острого молоточка не обойтись.

Следующие слои шва наносятся до того уровня, пока не заполнится вся толщина.

Подготовительные действия

Независимо от условий сварки — производственных или домашних, нужно правильно отнестись к подготовке кромок заготовки. Подобное действие заключается в таких процессах:

- Поверхность детали, которая будет поддаваться сварке (а также поверхность присадочного материала), тщательно очищают от грязи, масла и жира. Для обезжиривания поверхности используют уайт-спирит, ацетон, авиационный бензин и множество других растворителей.

- К подготовительному этапу относятся и такие действия, как разделка кромок свариваемых деталей, которую выполняют только при острой необходимости. Если при сварке вы не используете покрытые электроды, то разделку кромок осуществляют при толщине соединяемых деталей, превышающей 4 миллиметра. Если толщина алюминиевого сплава превышает 20 мм, то без применения электродов не обойтись. Если сварке поддаются алюминиевые листы толщиной до 1,5 миллиметров, то их торцы предварительно отбортовывают перед соединением.

- Как уже говорилось выше, непосредственно перед сваркой поверхность детали нужно полностью очистить от оксидной пленки. В таком случае принято использовать качественный напильник или щетку с ворсинками для зачистки металла. В некоторых случаях тонкий слой оксидной пленки удаляется и посредством специальных химических средств, таких как, каустическая сода, бензин и другие. При обработке каустической содой заготовку нужно тщательно промыть проточной водой.

Оборудование и электроды

Обратите внимание на список самых необходимых инструментов и приспособлений. В большинстве случаев действие проводят с помощью обычного инвертора

Такой прибор обладает удобной конструкцией, поэтому его легко перемещать или передвигать по мастерской. Полярность выставляется таким образом, чтобы в руках рабочего размещался «плюс», а на заготовку воздействовал «минус». В этом случае нужно обзавестись розеткой с 220 V.

При выборе электродов нужно отдавать предпочтение специализированным моделям типа UTP 48 или подобным аналогам. Они могут обладать разным диаметром и подбираться с учётом толщины металла. Состав расходного сырья тоже обладает некоторыми гигроскопичными свойствами, поэтому его приходится предварительно просушивать, чтобы обеспечить более качественное соединение.

Как запаять алюминиевые предметы обычным припоем

Пайка алюминия стандартным припоем по обычной технологии является ненадежной и невозможной. Олово на нем скатывается в шар, не желая прилипать, а если и липнет, то в результате получается слабое соединение, срывающееся под малейшей нагрузкой. Чтобы этого не произошло, паять нужно особенным образом, и тогда даже обычный припой будет держаться намертво.

Как паять алюминий правильно

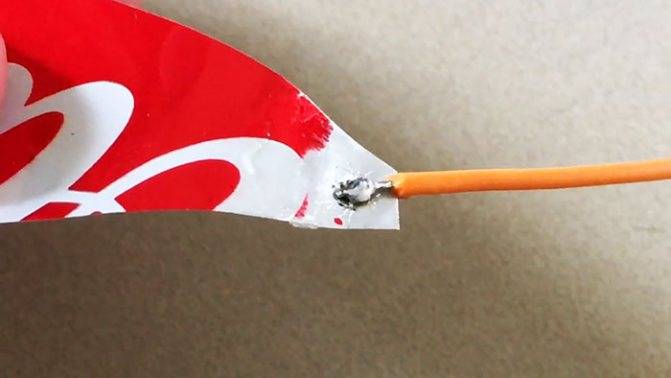

На поверхности алюминия мгновенно образовывается оксидная пленка, которая и препятствует адгезии между основанием и припоем. Чтобы она не мешала, нужно создать безвоздушную среду в месте пайки. Для этого на очищенный от грязи участок алюминия наносится тонкий слой вазелина. Вместо него можно использовать минеральное или другое автомобильное масло.

Если был применен вазелин, то к нему нужно приложить жало паяльника, чтобы он расплавился в жидкое масло. После этого берется монтажный нож или другой острый предмет и им царапается алюминий под вазелином

Важно, чтобы царапины наносились по закрытой от воздуха поверхности. Как только вазелин начинает густеть, его снова следует расплавить жалом паяльника

Нужно активно тереть лезвием ножа, чтобы снять оксидную пленку на металле, а кроме этого создать рельеф, к которому потом хорошо прилипнет припой.

После удаления оксидной пленки масло не стирается. К месту пайки прикладывается жало паяльника, и алюминий разогревается до рабочей температуры. Затем наплавляется нужное количество припоя. Он будет находиться прямо в масле.

Капля припоя слегка растирается по подготовленной поверхности. Нужно ее вдавить в образовавшиеся царапины. Припой вытеснит масло в стороны, поэтому оно не будет мешать адгезии. Отсутствие оксидной пленки позволит олову прикипеть к алюминию, а не собираться шариком, который легко и просто отваливается.

Затем к подготовленной с маслом и трением поверхности можно прикладывать луженые проводки, проволоку или что потребуется. Они будут припаиваться в секунду, не забирая на себя все олово из алюминия, как происходит обычно. После пайки остатки масла убираются ваткой смоченной в спирте.

Данный метод позволяет добиться такой же надежности пайки, что и при соединении двух медных элементов. При этом в отличие от другого распространенного способа с маслом, когда оксидная пленка снимается пятиминутным трением раскаленным жалом паяльника, срывать ее ножом получается быстрее.

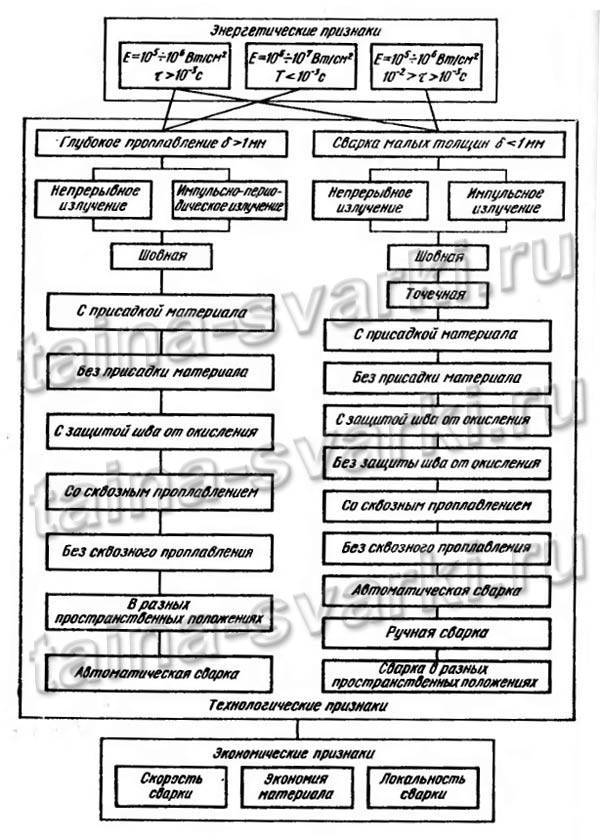

Классификация методов лазерной сварки

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2, т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2. Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными и экономичными будут другие способы сварки, например, дуговая. Возможны три основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного действия. Данный режим используется для сварки конструкционных сталей различной толщины.

2. Е=0,1-10МВт/см2, t<10-3с. Данный режим обеспечивают лазеры импульсно-периодического действия. Сочетание данной мощности и длительности излучения позволяет сваривать материалы разной толщины и с меньшими затратами энергии, чем при использовании лазеров непрерывного действия.

3. Е=0,1-10МВт/см2, t=10-3-10-2с. Этот режим, как и предыдущий, обеспечивается лазерами импульсно-периодического действия и применяется при сварке металла малой толщины.

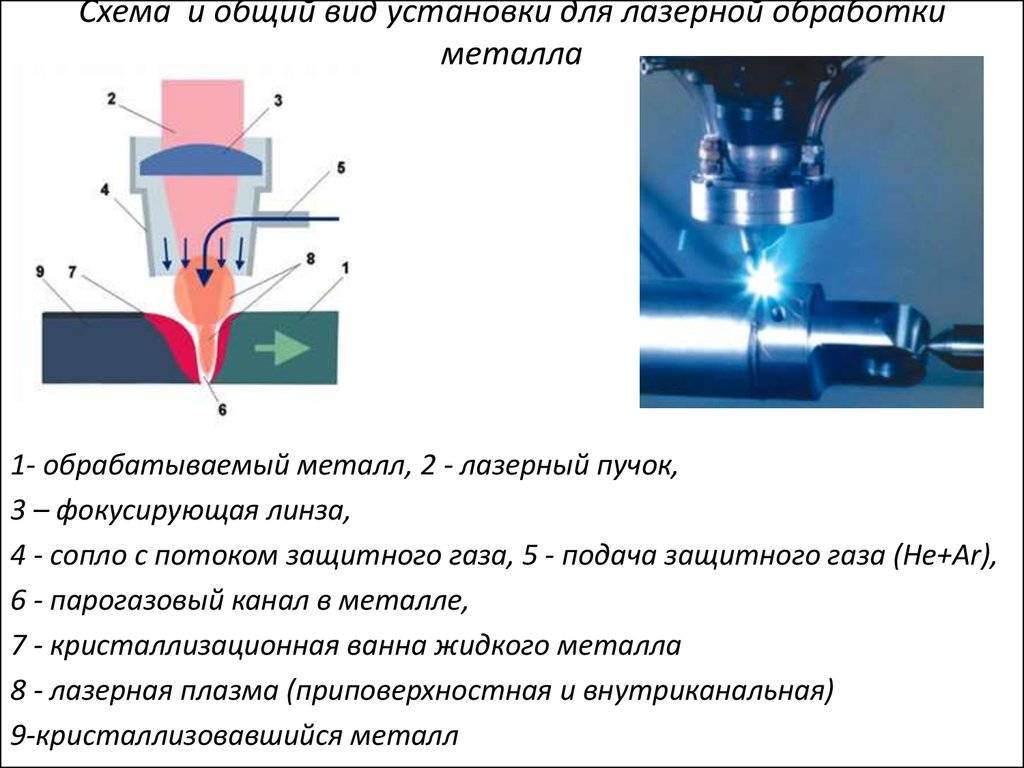

Классификация по технологическим признакам

По этому признаку сварка лазером делится на сварку с глубоким проплавлением и сварку малых толщин.

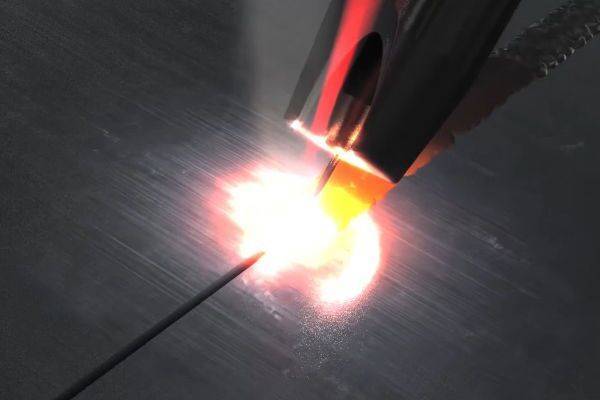

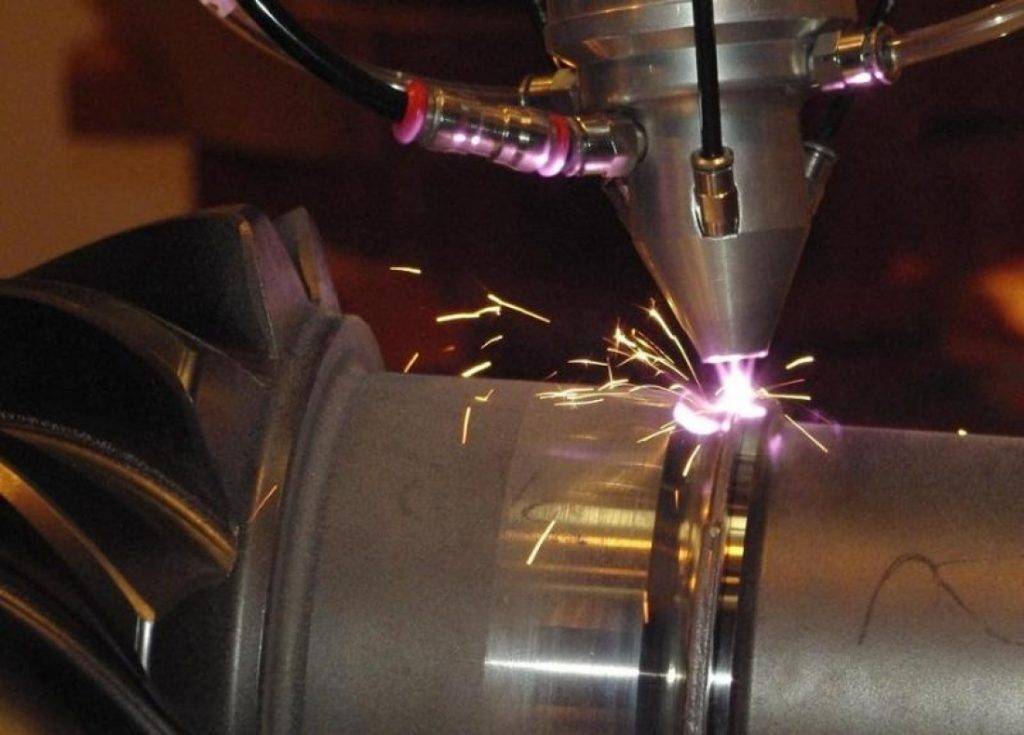

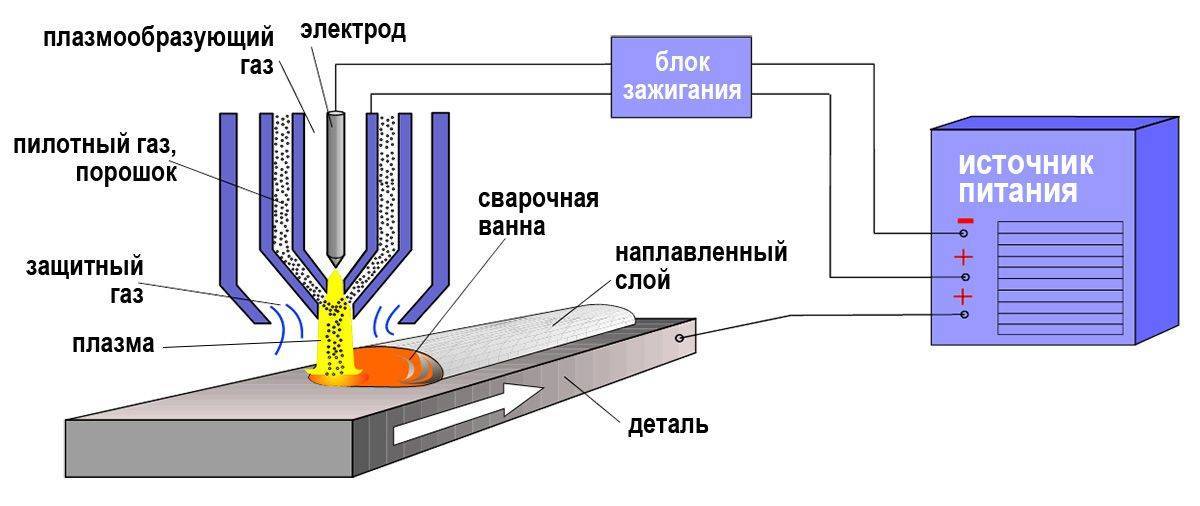

Сварку с глубоким проплавлением, в большинстве случаев, выполняют без присадочного материала, но, в отдельных случаях, для улучшения свариваемости сталей и улучшения проплавления, присадочный металл подают в зону сварки. Также сварку с глубоким проплавлением проводят в среде защитных газов, и выполняться она может как лазерами непрерывного действия, так и импульсно-периодическими лазерами.

Сварка малых толщин также может проводиться лазерами непрерывного действия и импульсно-периодическими. При этом, лазерами непрерывного действия выполняется шовная сварка, а лазерами импульсно-периодическими как шовная, так и точечная. В большинстве случаев сварка малых толщин происходит без присадочного материала. Металлы малой толщины можно сваривать без защитной среды, на эффективность проплавления малых толщин защитные газы практически не оказывают влияния. Но, в ряде случаев, при сварке титана, молибдена, ниобия, циркония и других активных металлов, защитные газы применяются для предохранения сварных швов от окисления.

Классификация по экономическим признакам

Способы лазерной сварки характеризуются своими экономическими признаками. Одним из важных экономических показателей является скорость сварки. Этот показатель напрямую определяет производительность сварки. При использовании лазеров непрерывного излучения сварка производится на высоких скоростях, что позволяет увеличить скорость сварки в 10-15 раз по сравнению с обычными видами сварки плавлением.

Сварка лазером на высоких скоростях обеспечивает минимальные остаточные деформации по окончанию сварки, а также способствует снижению горячих трещин и холодных трещин при сварке различных конструкционных материалов. Но, высокая скорость сварки не всегда достижима. К примеру, сварка импульсно-периодическими лазерами происходит на меньших скоростях, сравнимых с обычными способами сварки плавлением.

Важным экономическим показателем сварки лазером является значительная экономия материала вследствие малых объёмов расплавленного металла. К примеру, сварку металла толщиной 20 мм можно выполнить за один проход без предварительной подготовки сварных кромок и без применения присадочных материалов, а сварку металла такой же толщины 20 мм ручной дуговой сваркой выполняют в несколько заходов и с использованием присадочного материала.

Высокая концентрация энергии лазерного луча обеспечивает локальность сварки и это является третьим экономическим показателем. Условие локальности позволяет получить сварное соединение в крайне ограниченной по размерам зоне, а также в труднодоступных местах. Это условие локальности даёт больше возможности для проектирования различных сварных деталей и конструкций.

Важным аспектом, связанным с локальностью лазерной сварки, являются малые остаточные деформации после сварки. Это позволяет изготавливать сварные конструкции без применения трудоёмких и дорогостоящих методов уменьшения или устранения сварочных деформаций. Лазерная сварка — это прецизионный процесс и во многих случаях он является заключительной операцией создания детали или изделия.

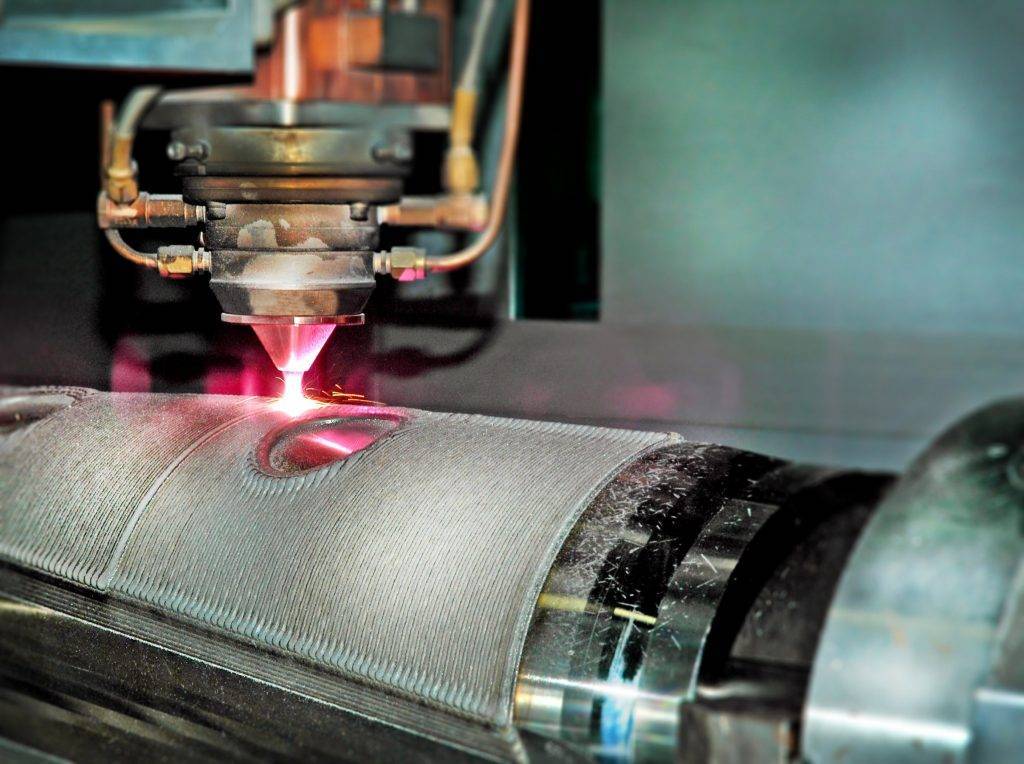

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.