Содержание

- Особенности лазерной сварки металлов

- Классификация методов лазерной сварки

- Классификация по энергетическим признакам

- Классификация по технологическим признакам

- Классификация по экономическим признакам

- Область применения лазерной сварки

- Технология лазерной сварки

- Сварка сталей

- Сварка алюминиевых и магниевых сплавов

- Сварка титана и титановых сплавов

Оборудование и установки для сварки лазером

- Твердотельные лазеры

- Газовые лазеры

- Системы транспортировки и фокусировки лазерного луча

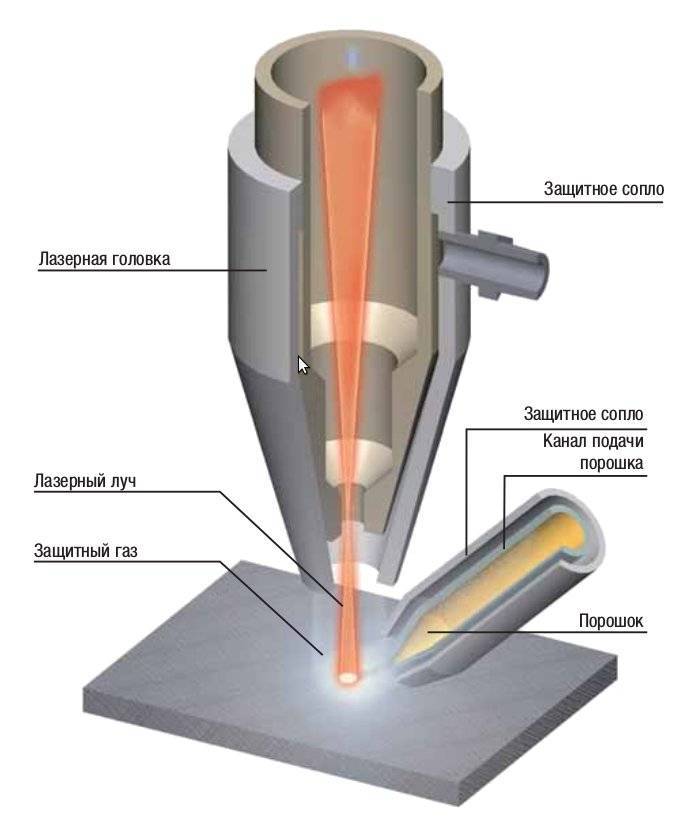

- Система газовой защиты

- Система перемещения луча и изделия

Видео: Лазерная гибридная сварка

Нюансы для разных материалов

Технологии сварки некоторых металлов имеют особенности.

Стальные листы

Перед соединением заготовок из этого материала поверхности очищают от коррозии и окалины. После этого детали тщательно просушивают. Расстояние между краями листов должно быть минимальным – не более 7% ширины сварочной ванны. Лучший вариант – использование стыкового способа сварки. При применении замковых и нахлесточных методов повышается вероятность деформации шва. Сварка ведется в среде аргона, смешанного с углекислым газом в соотношении 3:1.

Алюминий и магний

Формирование сварного соединения осложняется высокой активностью металлов. Края деталей быстро покрываются оксидным налетом, имеющим высокую температуру плавления. Использование концентрированного лазерного луча устраняет эту проблему. Подготовку выполняют, как при электродуговой сварке.

Сплавы из титана

Металл и содержащие его материалы при нагреве становятся чрезмерно активными. Сварочный шов нередко покрывается холодными трещинами. Перед началом сварки кромки обрабатывают механическим способом, протравливают химическими реагентами, повторно очищают. В качестве защитной среды используют чистый гелий. Процесс кристаллизации шва протекает в аргоне.

Стекло

Технология подразумевает применение стандартных газовых смесей. Дополнительно в рабочую зону подают гелий, обладающий плазмоподавляющими свойствами. Газ характеризуется меньшей, чем у аргона, плотностью. Поэтому он не изменяет параметры лазерного луча. Некоторые сварщики используют комбинированные газовые смеси, обладающие защитными и плазмоподавляющими свойствами.

Рекомендуем к прочтению Описание процесса термитной сварки

Пластиковые элементы

Температура плавления полимеров низкая, поэтому при работе с такими материалами важна регулировка мощности излучения. В остальном процесс не отличается от сварки стеклянных элементов.

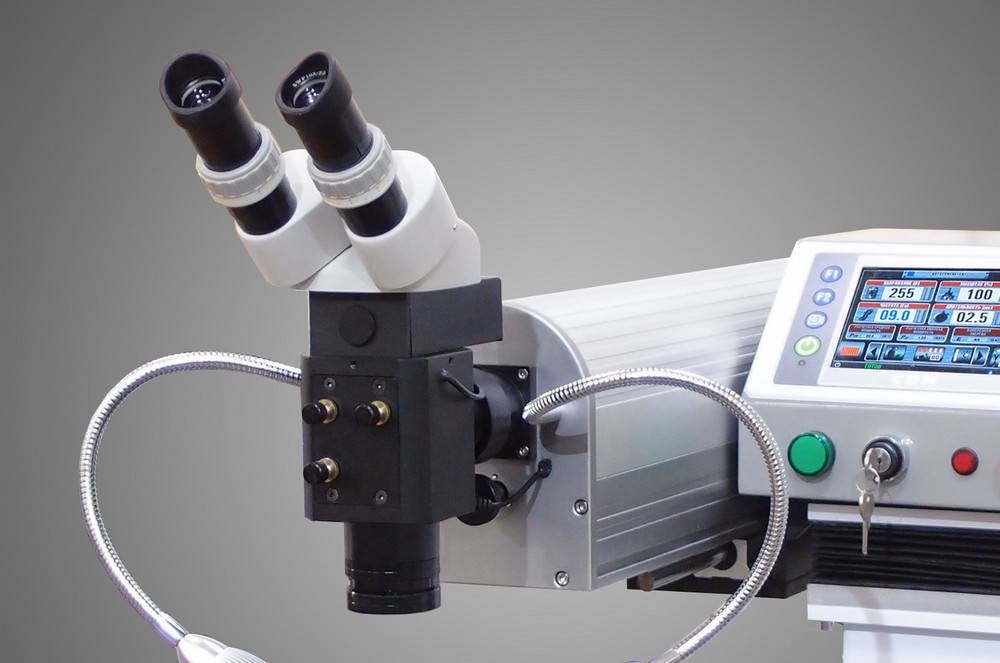

Оборудование для сварки

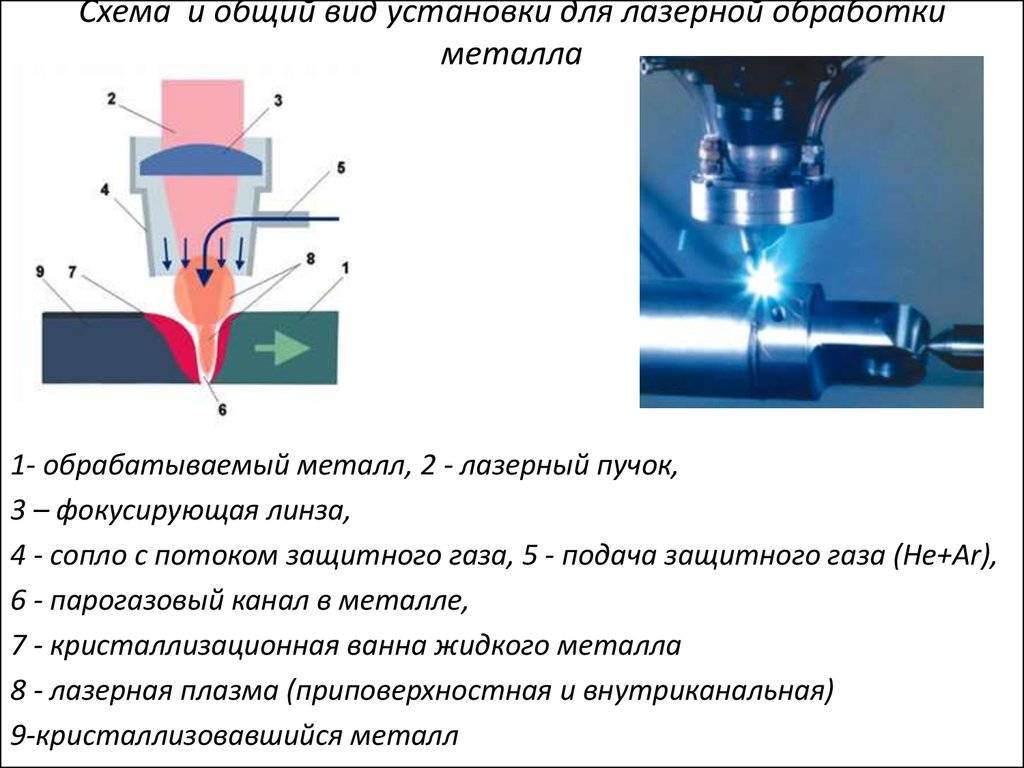

Комплект оборудования состоит из устройства, генерирующего лазерный луч, системы фокусировки излучения, а также системы, перемещающей сам луч и металлическую заготовку. Установка лазерной сварки может быть стационарная и мобильная (переносная).

Со стационарной все понятно, она устанавливается в цеху и неподвижна. А если используется переносная установка, то такой метод принято называть ручным, или ручная лазерная сварка. На самом деле, мобильные установки с трудом можно назвать переносными, поскольку они весят очень много и зачастую не переносятся, а перевозятся на специальных тележках. Также модель аппарата может быть по умолчанию оснащена колесами для транспортировки.

Все оборудование, а именно сами лазеры, делятся на два типа: твердотельные и газовые. Чаще всего используются газовые установки. Они мощнее и проще в применении. Для их применения необходима смесь газов. А твердотельные лазеры нуждаются в стекле с присадкой ионов или в рубине.

Согласитесь, газовую смесь гораздо проще найти и приобрести. Особенно, если учесть, что газовые установки мощнее и способны варить толстый металл. Чего нельзя сказать о твердотельных установках.

Также существуют газодинамические лазеры, но они настолько дорого стоят, что редко встречаются на отечественных заводах. Также они являются самыми мощными, а такие показатели нужны только на специфических производствах.

Особенности применения

Мы будем говорить об особенностях применения именно газовых лазерных установок, поскольку они используются чаще всего.

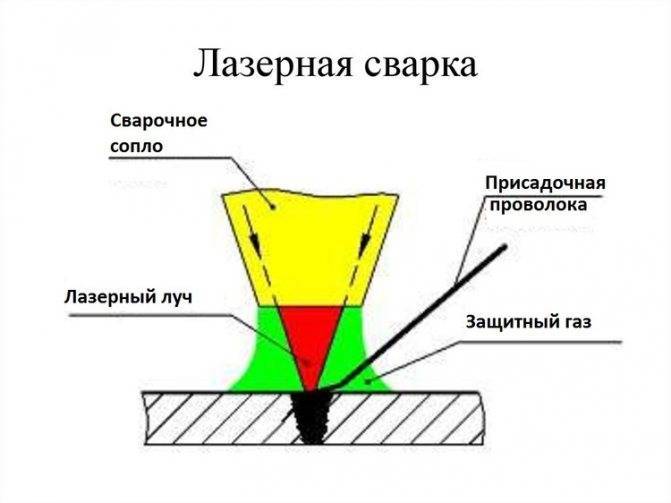

Как вы могли догадаться, для сварки используется не только луч лазера, но и газ. Он необходим для защиты сварочной ванны от окисления. А металл будет активно окисляться, поскольку сварка производства в обычных атмосферных условиях. В качестве защитного газа чаще всего используют обычный аргон.

Помимо защитного газа дополнительно подается плазмоподавляющий газ. Он необходим, если применяются лазеры высокой мощности. Такие установки могут интенсивно испарять металл. Плазмоподавляющий газ позволяет справиться с этой проблемой. Для этих целей можно использовать гелий.

Естественно, аргон и гелий подаются не по очереди, а в виде газовой смеси. Рекомендуется смешить их в равной степени (50 на 50), чтобы и защитная, и плазмоподавлящая функция выполнялись в равной степени.

Это интересно: Маркировка электродов для сварки по нержавейке, чугуну: рассмотрим обстоятельно

Что такое лазерная сварка?

Согласно сложивщимся стереотипам, большинство изделий из нержавеющей стали производятся аргонодуговой сваркой и другими распространенными методами сварки.

Хотя эти методы могут удовлетворить 80% производственных потребностей, они оставляют дефекты во многих сварочных изделиях.

Например: подрезы или прожоги, неполное проникновение в металл, плотная пористость сварочного шва и его трещины.

Это не только снижает прочность соединения, но и становится источником щелевой коррозии.

В процессе сварки, не только технология сварщика имеет определенный уровень, но и требования к навыкам сварки, а стоимость флюса слишком велика, что приведет к увеличению себестоимости производства.

Кроме того, рабочие этапы обработки шва после сварки очень медленные.

Из-за этих дефектов родился ручной оптоволоконно лазерный сварочный аппарат.

Ручная технология лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки.

Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется при обработке и сварке различных металлов.

Особенности лазерной сварки металлов

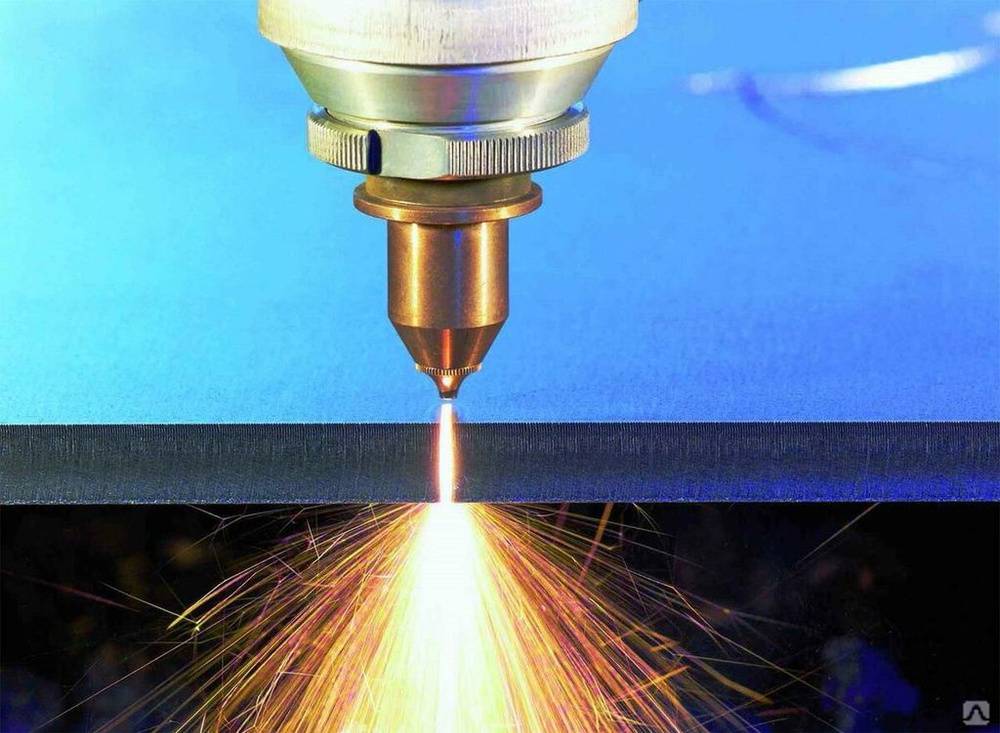

Среди распространённых источников энергии, применяемых для сварки, лазерное излучение обладает наиболее высокой степенью концентрации энергии в отдельном небольшом участке. Лазерное излучение по концентрации превосходит другие источники теплоты в десятки раз. Такие высокие показатели концентрации определяются уникальными характеристиками лазерного луча, прежде всего, его монохроматичностью и когерентностью.

Электронно-лучевая сварка, также как и лазерная, тоже обеспечивает высокую концентрацию энергии, но преимущество последней заключается в том, что для неё не требуется специальных вакуумных камер. Лазерную сварку можно проводить как на воздухе, так и в среде защитных газов. Это сварка в среде аргона, гелия, либо сварка в среде углекислого газа СО2 и других. Этот вид сварки подходит для соединения заготовок любых габаритов.

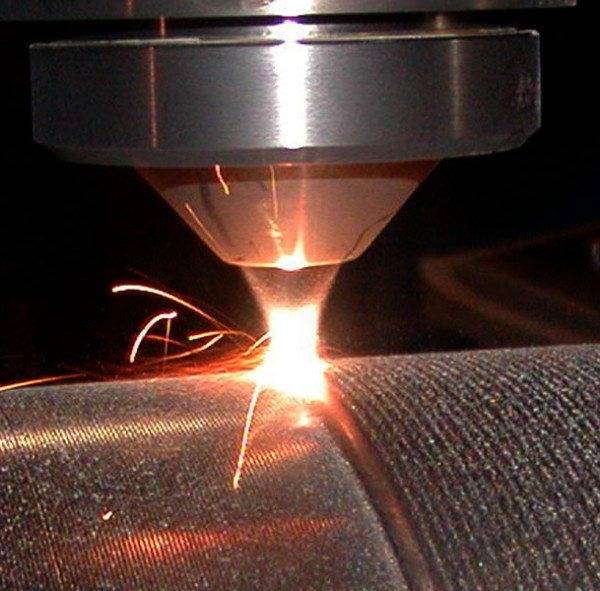

Благодаря когерентности и монохроматичности лазерного луча, он обладает малой расходимостью, что позволяет достичь высокой степени фокусировки энергии большой величины на малом участке. В результате этого, на свариваемых поверхностях происходит локальное нагревание, обеспечивающее высокую скорость нагрева и охлаждения. Эти параметры оказываются гораздо выше, чем при других способах дуговой сварки.

Другими особенностями лазерной сварки являются малый объём расплавленного металла и малые размеры зоны термического влияния, а также эффективное расплавление металла на больших скоростях сварки, порядка 20-40 мм/с, что обеспечивает высокую производительность.

Используемое оборудование и процесс сварки

Установки, позволяющие варить лучом усиленного света, независимо от размеров оборудования, бывают двух типов: твердотельные и с использованием газа. Их принцип работы с металлом похож, но отличаются способы преобразования света в энергию. Разнятся они и по КПД, что влияет на их применение в жизни.

https://www.youtube.com/watch?v=Q38MpPsrF_Q

Твердотельные установки

На видео можно заметить, что одни аппараты варят лазером беспрерывно, а другие импульсно. Первый вид сварки выполняется устройствами, в основе которых находится твердый стержень. Часто используют розовый рубин. При пропуске света через который ионы высвобождают свой запас энергии. Концы стержня напыляются серебром, которое активно отражает свет. В результате такого зеркального эффекта ионы направляются по спирали, вокруг стержня. Их движение закручивается и к нему продолжают подключаться новые ионы. Преобразованный свет с усиленной энергией проходит через ряд стекол и фокусируется линзой в пучок. Головка аппарата направляет этот луч на свариваемые поверхности. Подача лазера ведется непрерывно, что позволяет сваривать тонкие элементы. Но для соединения более толстых деталей требуется концентрация энергии. Поэтому были изобретены другие установки.

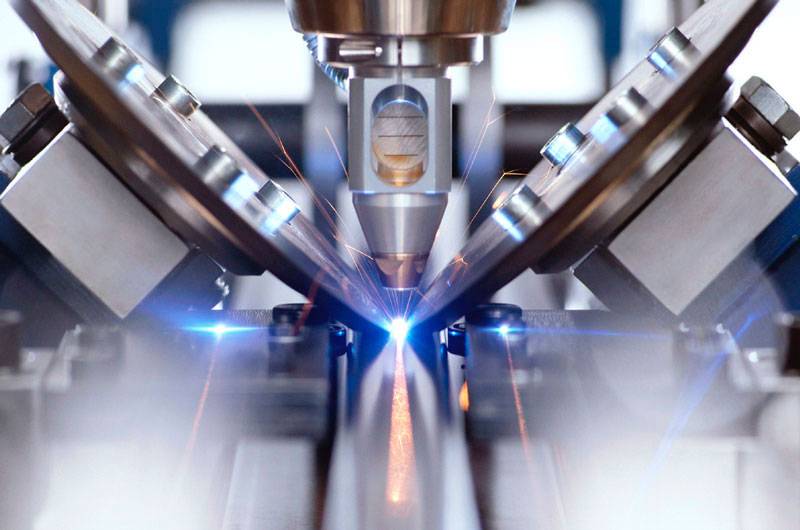

Газовые аппараты

Для сварки лазером, где требуется глубокая проплавка, разработали альтернативный способ преобразования света. Первоначальным источником в них служит трубка с газом. С каждой стороны резервуар закрыт зеркалами. Находящиеся внутри электроды производят разряд, который высвобождает электроны в газе. Происходит копирование фотонов с усилением энергии атомов. Линзы направляют поток света на изделие. Подача напряжения импульсом содействует максимальной концентрации энергии на выходе. Благодаря этому возможна сварка металлов толщиной до 10 мм.

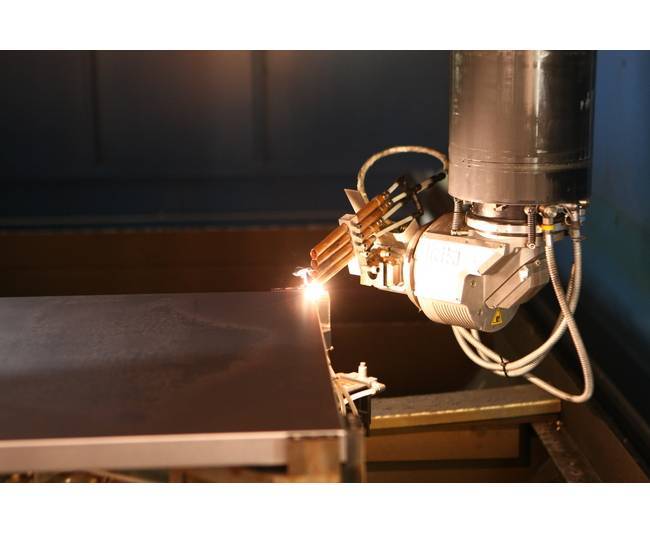

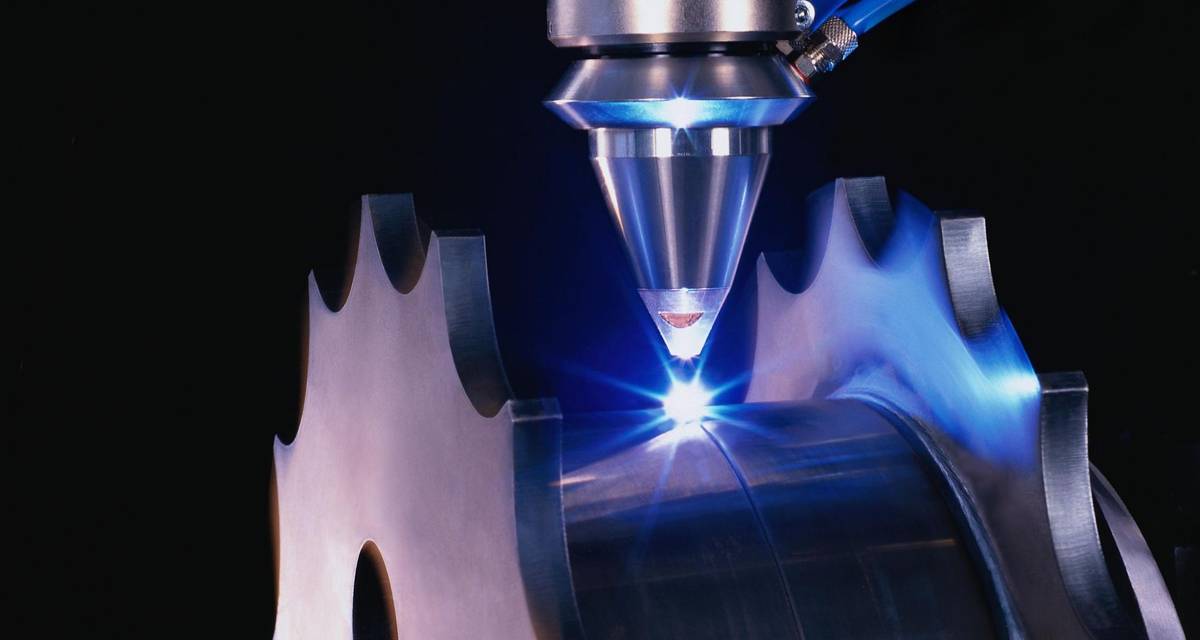

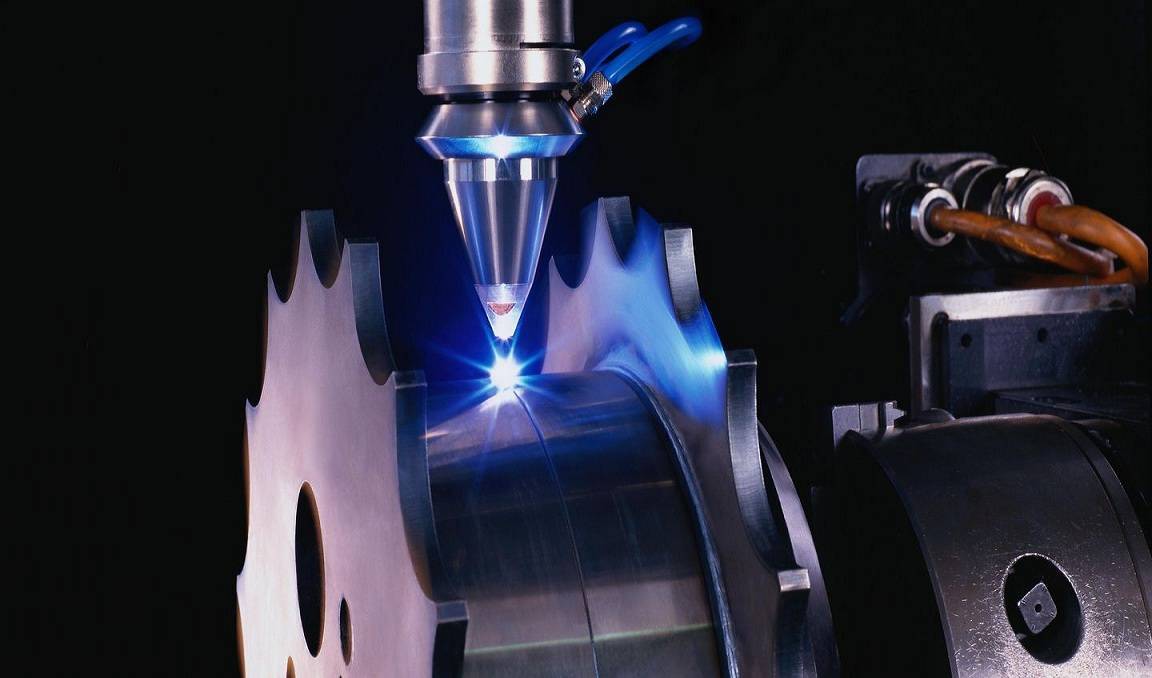

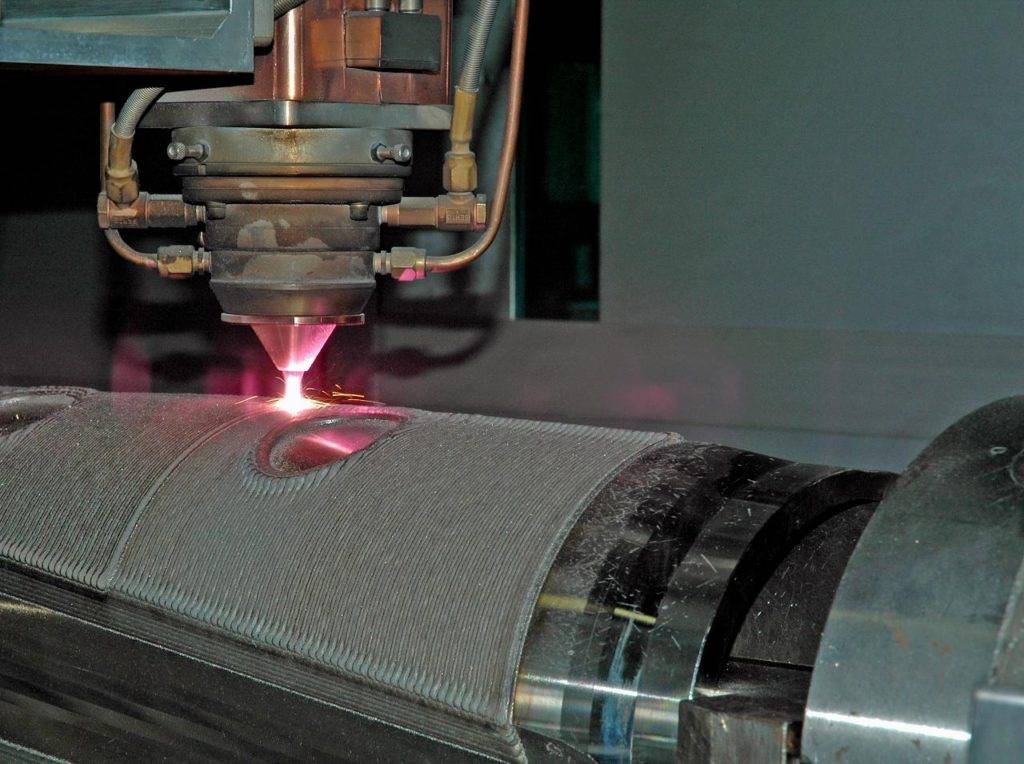

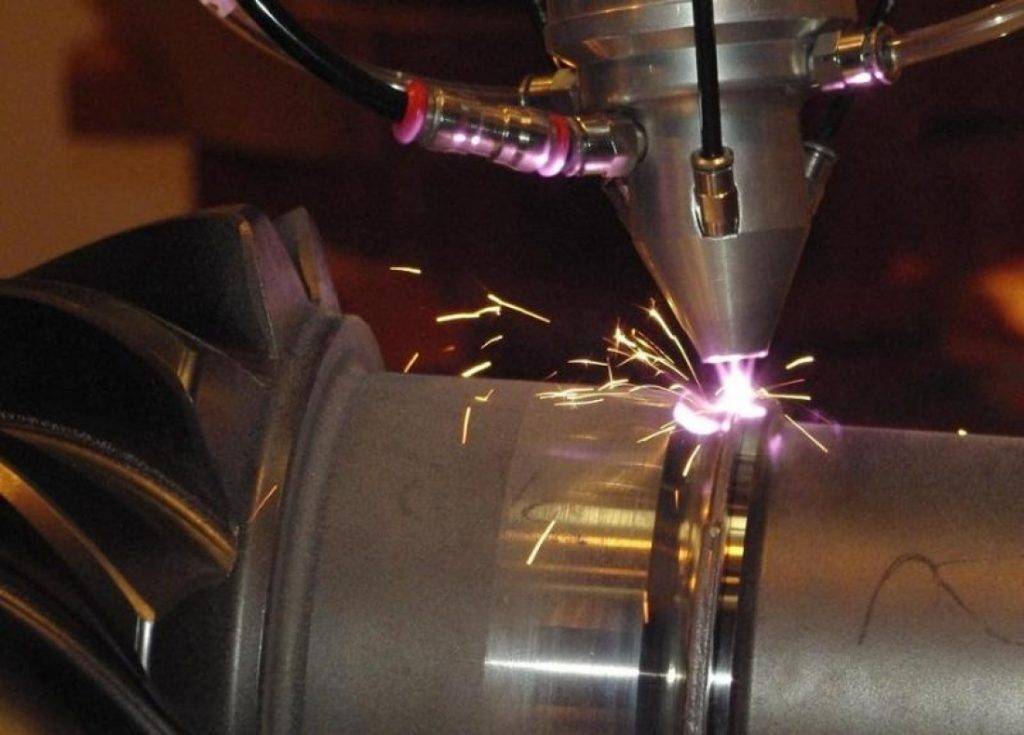

Гибридные установки

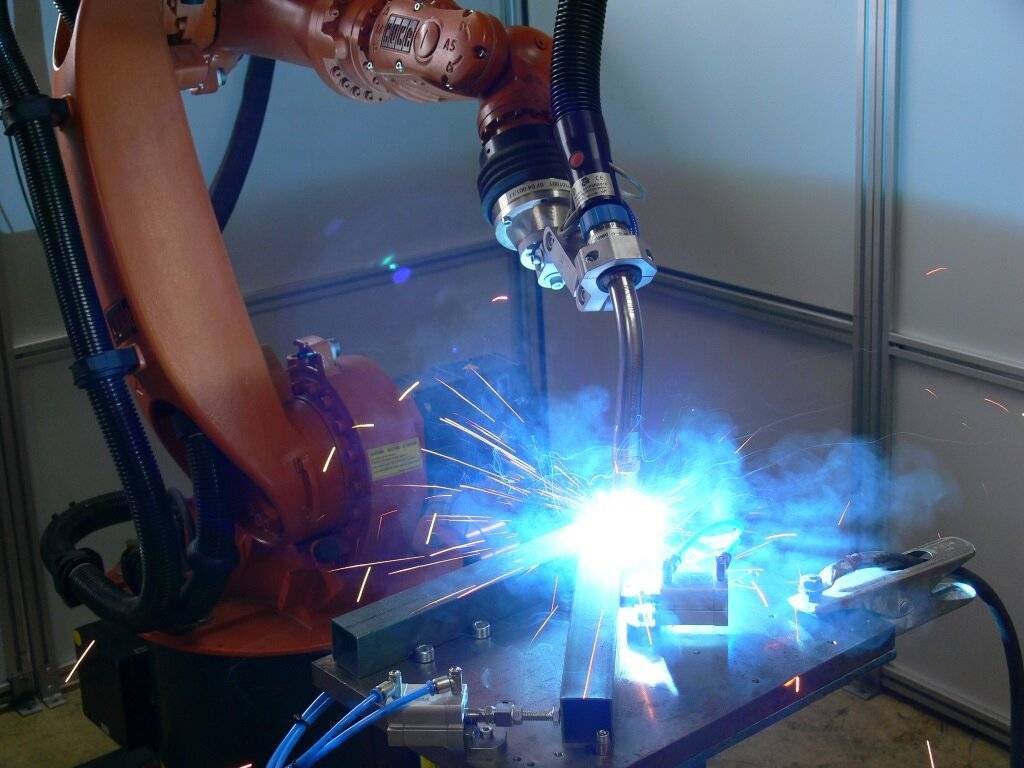

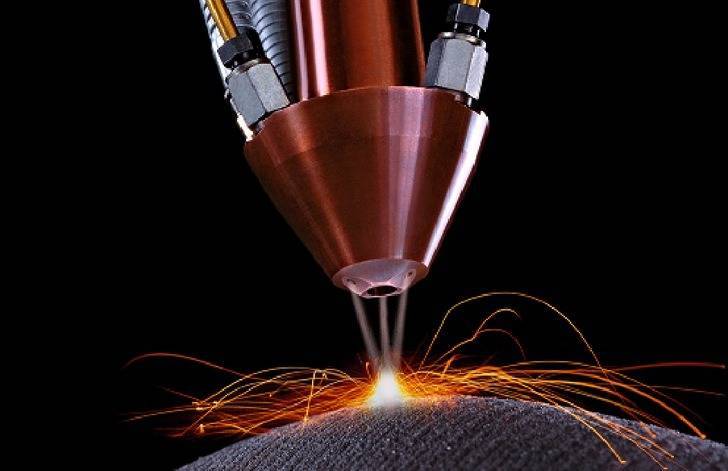

Чтобы проводить сваривание толстых деталей и изделий с зазором, требуется дополнительный присадочный материал. Для этого используют подачу проволоки, которая зажигает электрическую дугу. Это позволяет заполнить пространство между пластинами и создать высокий сварочный шов. Ванна защищается обдувом инертного газа через закрепленное рядом с лазерной головкой сопло. На видео заметно, что процесс осуществляется очень слажено: проволока плавится по линии соединения, а лазер формирует из нее шов.

Сварка лазерными установками выполняется на столе или подставках от аппарата, в следующей последовательности:

металл важно очистить от окалин, масла или воды;

детали необходимо подогнать в стык плотно;

выполняется химическое травление металла;

головка аппарата подносится к линии начала соединения и запускается кнопка;

требуется постоянное слежение за попаданием луча в зону стыка.

Сваривание усиленной и преобразованной световой энергией позволяет получать прочные и красивые швы, что особенно важно на тонких металлических изделиях. При этом обеспечивается высокая скорость работы и безопасность сварщика

Именно поэтому данный вид сварки получил широкое применение в промышленности и ремонтных мастерских.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

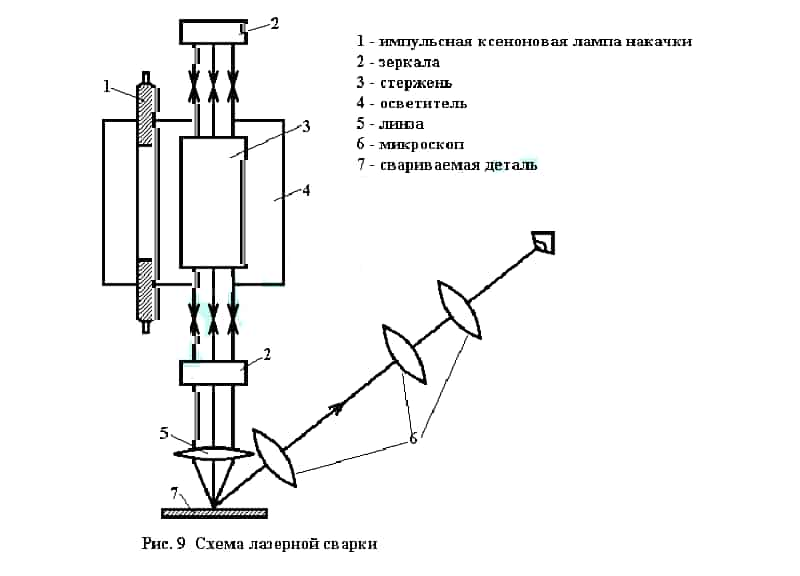

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

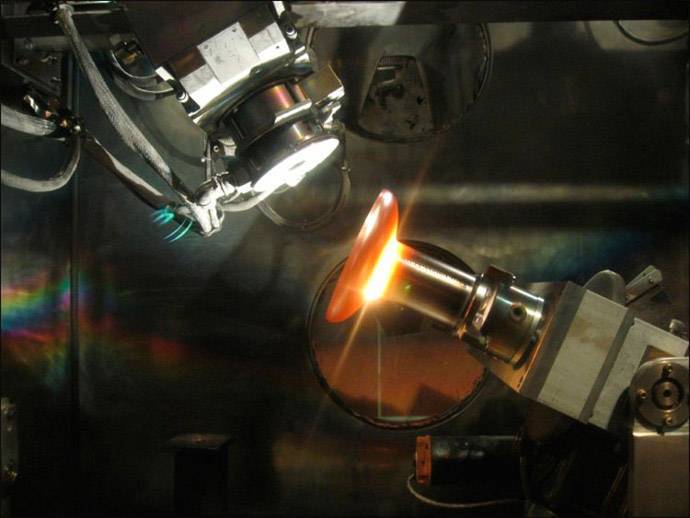

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

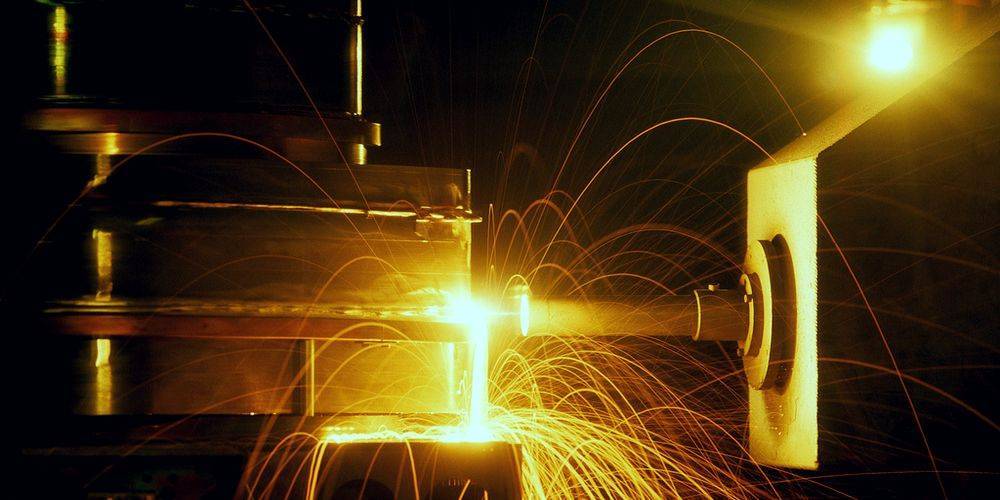

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Советуем изучить — Явление электромагнитной индукции в картинках

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

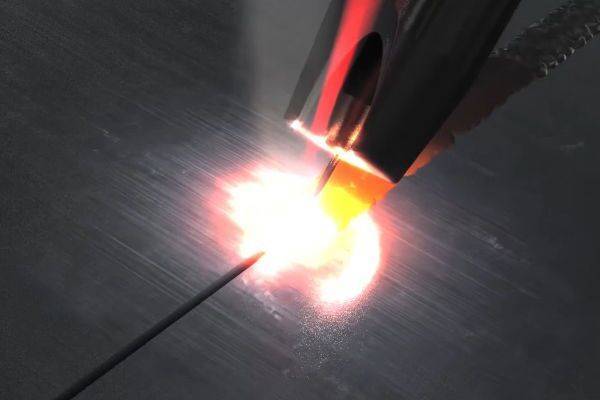

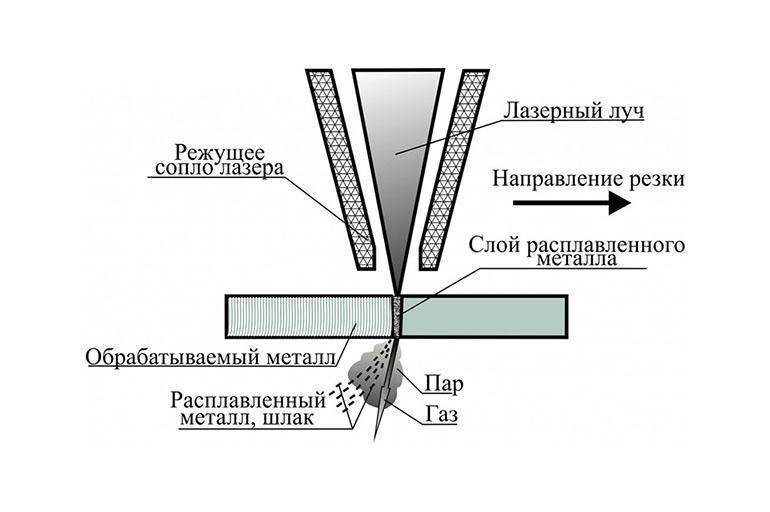

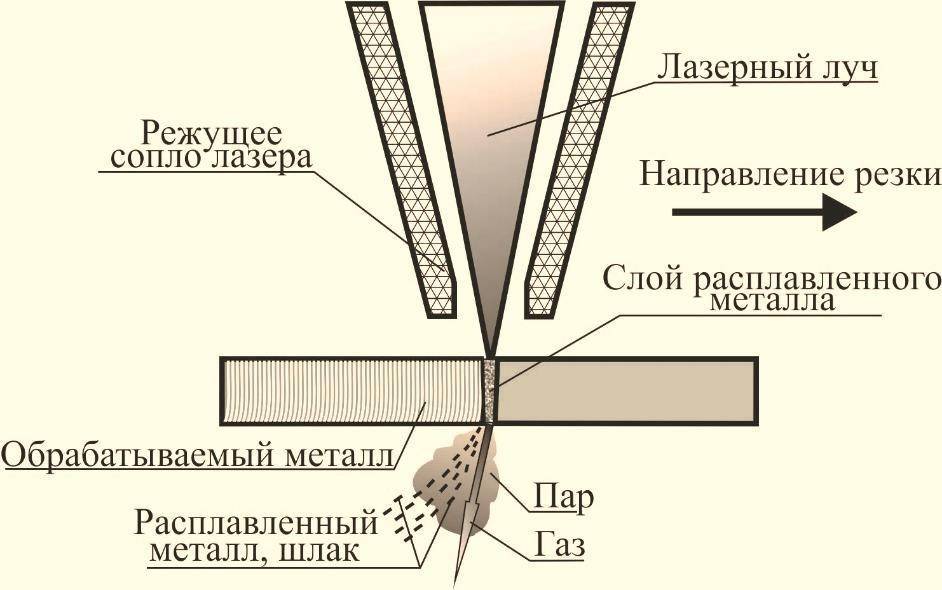

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

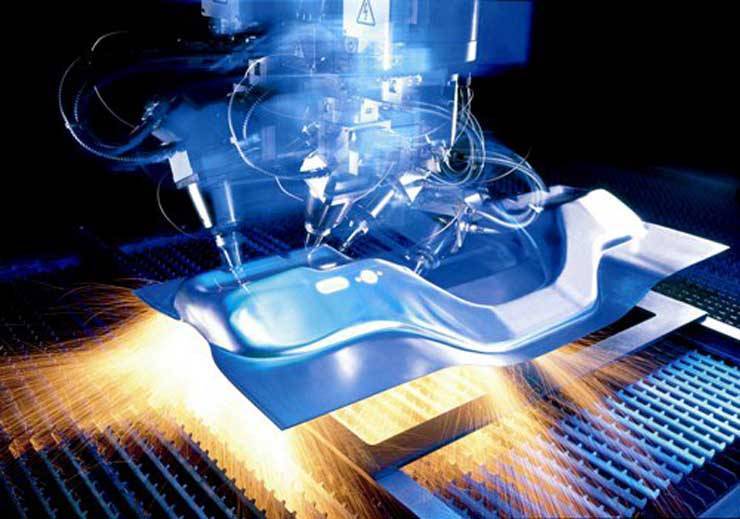

Область применения лазерной сварки

Как уже говорилось, лазерной сваркой можно соединять детали с любыми габаритами, но наиболее хорошо отработана сварка деталей малой и средней толщины (5-10мм). На практике широкому внедрению этого способа сварки препятствуют соображения экономической целесообразности вследствие высокой цены технологических лазеров и другого оборудования. Экономически целесообразно применение этого вида сварки лишь в тех случаях, когда применение других видов невозможно, или сопряжено с какими-либо трудностями.

Лазерную сварку целесообразно применять в тех случаях, когда форма и размеры свариваемой конструкции не должны существенно изменяться в процессе сварки, из чего следует, что применение этого процесса способно обеспечить минимальные деформации и напряжения при сварке.

Также данный вид сварки значительно упрощает технологию изготовления изделия, т.к. сварка выполняется как заключительная операция, обеспечивая необходимую точность, и последующие операции правки или механической обработки отсутствуют. А учитывая, что лазерная сварка является высокопроизводительным процессом, выполняемым на скоростях 100-200 м/ч, что превышает скорость обычной дуговой сварки в несколько раз, это делает её применение целесообразным при изготовлении крупногабаритных конструкций, не обладающих большой жёсткостью и со сварными швами, расположенными в труднодоступных местах.

Также этот вид сварки хорошо подходит для соединения трудносвариваемых материалов, в том числе и разнородных, при этом, в отличии от электронно-лучевого вида сварки, не требуется наличия вакуумных камер.

Преимущества сварки лазером

У лазерной сварки есть ряд неоспоримых преимуществ, которые выделяют ее на фоне других способов соединения путем плавления:

- сварка путем воздействия лучом энергии на кромки металла позволяет получать очень узкий, но высокий шов, по сравнению с результатами от полуавтомата или аргоновой сварки;

- метод обеспечивает глубокий провар, но не оставляет наплывов с обратной стороны;

- узкое воздействие света не позволяет перегреваться всей поверхности изделия, что сохраняет целостность его форм и ровность линий;

- работа ведется на повышенных скоростях и улучшает весь производственный процесс;

- благодаря лазеру можно соединять такие тонкие элементы, которые неподвластны аргоновой сварке;

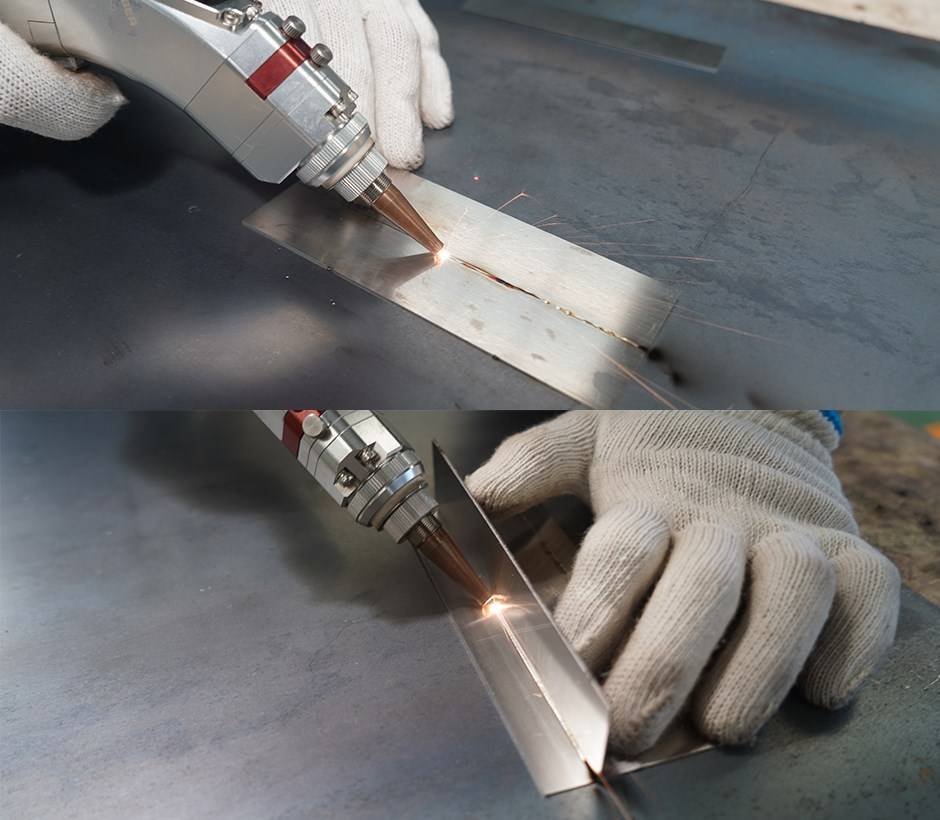

- безопасность при ведении работ за счет отсутствия широкой зоны распространения тепла (возможность вести некоторые операции по сварке даже без защитных перчаток);

- легкая обучаемость методу сваривания.

Как показано на некоторых видео, работу лазерной сваркой можно проводить за столом. Поскольку головка аппарата находится на кронштейне, то в большинстве случаев обе руки сварщика свободны, что позволяет удобнее удерживать и направлять изделие. Там, где применяется ручная сварка, рукоятка устройства довольно тонкая, что не перегружает руку рабочего.

Преимущества

Технология лазерной сварки алюминия обладает рядом преимуществ, которые делают данный способ одним из наиболее приемлемых для этой сферы. Среди них стоит отметить:

- Высокое качество шва при соединении трудно свариваемого металла;

- Для соединения не нужно проводить длительные предварительные процедуры, а также нужна тщательная механическая обработка;

- Лазерная установка обладает высокой точностью проведения процесса;

- Есть возможность создавать швы сложной формы, которые будут практически не заметны из-за свой толщины;

- Установка работает в экологически безопасном режиме, так что не загрязняет окружающую атмосферу и не выпускает удушливые для людей газы;

- Технология обладает высоким уровнем производительности;

- Процесс происходит достаточно быстро и нередко является автоматизированным;

- Близлежащий к шву металл практически не подвергается тепловому воздействию, что помогает ему полностью сохранять изначальные свойства.

Недостатки

Помимо преимуществ, у технологии есть и ряд серьезных недостатков, которые усложняют ее распространение среди других сфер применения:

- Повышенная стоимость на технику для проведения процедур;

- Немалая себестоимость процесса;

- Плохо работает с большой толщиной металла;

- Подходит только для узкого перечня изделий из алюминия;

- Очень низкий коэффициент полезного действия, что приводит к высоким и нерациональным энергозатратам, эффективными из которых являются только 2%.

Принцип работы

Принцип работы лазерной сварки основан на тепловом воздействии лазера. Появилась эта технология, примерно, в 60-х годах, как только был изобретен лазер, который может работать непрерывно. В производстве сразу оценили его преимущество воздействовать узконаправленным лучом энергии на определенный участок. Силы мощных установок вполне хватало, чтобы расплавить металл.

Лазер зарождается в головке устройства, которая формирует тонкий пучок энергии.

Регулировка толщины пучка позволяет регулировать силу лазера, что в свою очередь обеспечивает установку различных режимов для сварки. Когда лазер включается и направлен на место создания шва, то при соприкосновении с поверхностью часть световой энергии отражается от металла. Остальная часть при соприкосновении с алюминием проникает внутрь него. Давление, которое создается лучом на конкретное место, приводит к тому, что преобразуется в тепловую энергию. Это приводит к разогреванию и расплавлению металла. В итоге, в намеченном месте плавятся кромки и металл расплавляется, образуя на месте соединения однородную массу.

Лазерная сварка алюминиевых сплавов

Технология

Технология лазерной сварки алюминия и алюминиевых сплавов не требует создания условия вакуума в отдельной камере. Это быстрый процесс, который требует только тщательной подготовки. Поверхность металла следует очистить от загрязнений, пленок жира и прочих лишних вещей. Это касается преимущественно места соединения. Сварка может проходить практически в любом пространственном положении. Соединение должно быть стыковым, так как внахлест сварку провести не получится. Зачастую не требуется и наличие припоя, так как впритык соединенные кромки сплавляются в месте соединения, сами образуя наплавочный материал.

Техника безопасности

Установка должна быть исправно и ее нужно проверять перед использованием. Не стоит ее направлять на людей и легко возгораемые предметы. На пути лазера не должно быть ни каких посторонних предметов, что могло бы привести к травме или пожару.

Заключение

Лазерная сварка алюминия является одним из тех способов, которые помогают работать с этим металлом без особого риска возникновения брака. Практически все другие, более простые, виды сварки, не всегда справляются с этой задачей. С ее помощью легче всего работать с листовым металлом небольшой толщины.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

Советуем изучить — Электрическая емкость кабеля

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Решается эта дилемма просто. Диод из указки меняется красной лампочкой из привода. Разобрать указку следует с той же аккуратностью, что и дисковод, повреждения разъемов и держателей, испортят ваш будущий лазер для резки металлов своими руками. Когда вы это сделали, можно приступать к изготовлению корпуса для самоделки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Классификация методов лазерной сварки

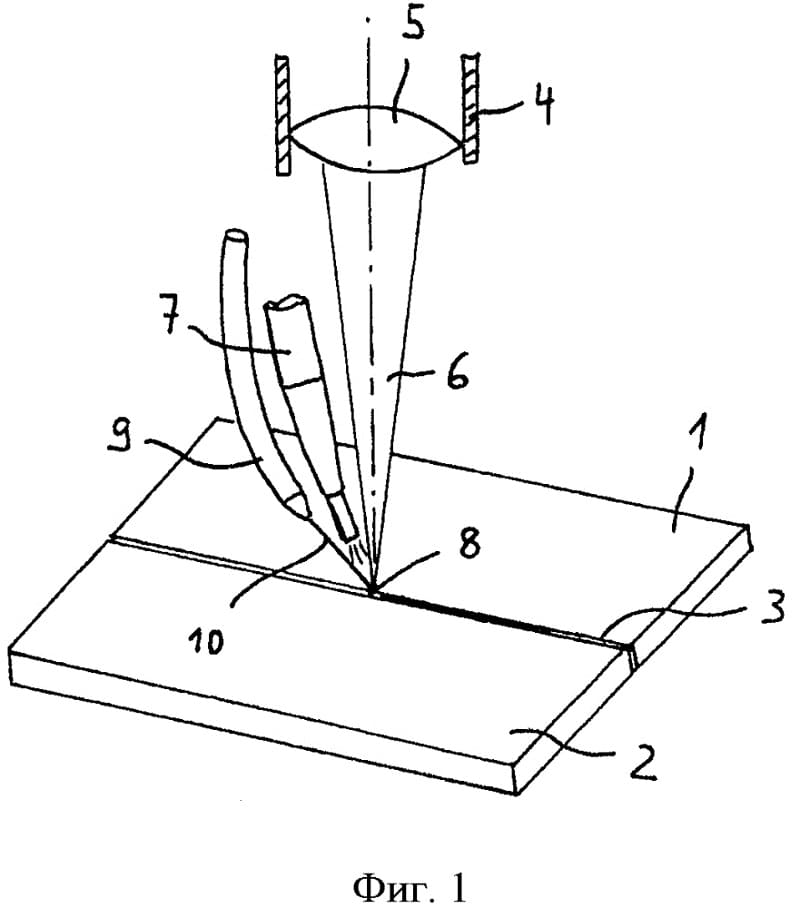

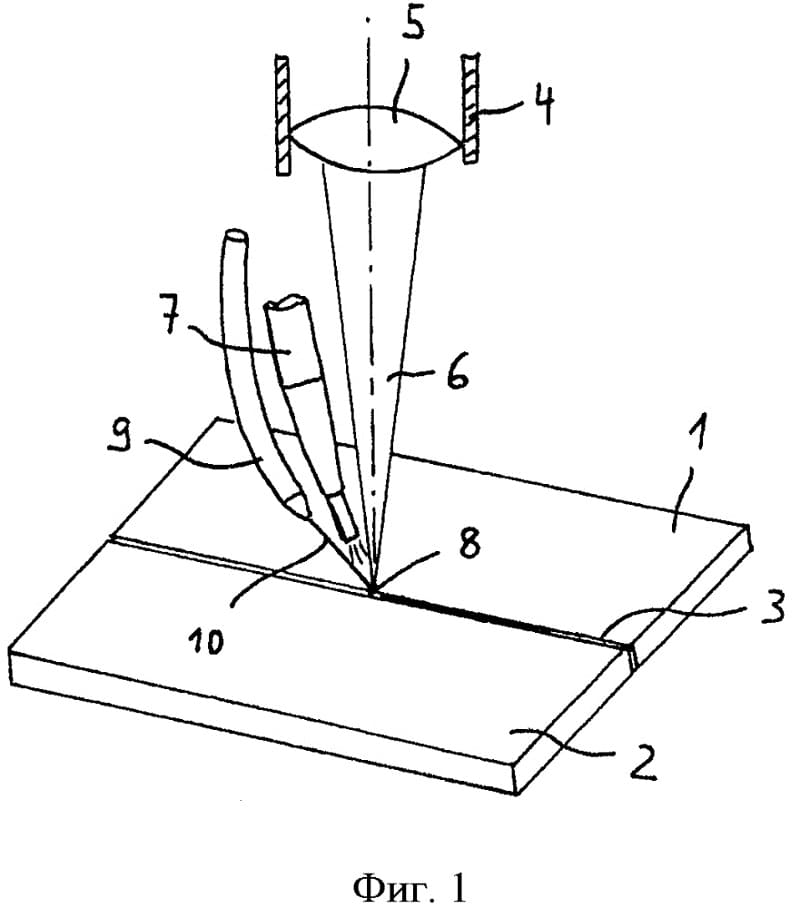

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация

представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2,

т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью

воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2.

Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными

и экономичными будут другие способы сварки, например, дуговая. Возможны три

основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного

действия. Данный режим используется для сварки конструкционных сталей различной

толщины.

2. Е=0,1-10МВт/см2, t<10-3с. Данный режим обеспечивают лазеры импульсно-периодического

действия. Сочетание данной мощности и длительности излучения позволяет сваривать

материалы разной толщины и с меньшими затратами энергии, чем при использовании

лазеров непрерывного действия.

3. Е=0,1-10МВт/см2, t=10-3-10-2с. Этот режим, как и предыдущий, обеспечивается

лазерами импульсно-периодического действия и применяется при сварке металла

малой толщины.

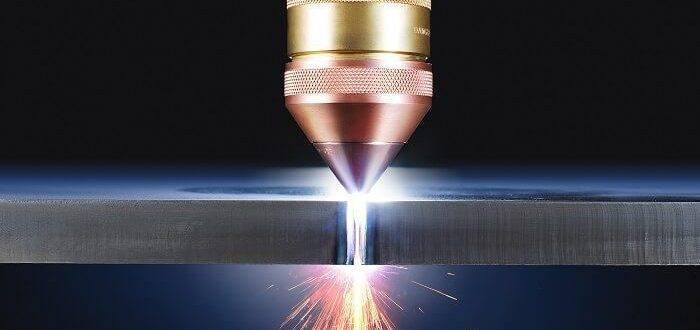

Классификация по технологическим признакам

По этому признаку сварка лазером делится на сварку с глубоким проплавлением

и сварку малых толщин.

Сварку с глубоким проплавлением, в большинстве случаев, выполняют без присадочного

материала, но, в отдельных случаях, для улучшения свариваемости

сталей и улучшения проплавления, присадочный металл подают в зону сварки.

Также сварку с глубоким проплавлением проводят в среде защитных газов, и выполняться

она может как лазерами непрерывного действия, так и импульсно-периодическими

лазерами.

Сварка малых толщин также может проводиться лазерами непрерывного действия

и импульсно-периодическими. При этом, лазерами непрерывного действия выполняется

шовная сварка, а лазерами импульсно-периодическими как шовная, так и точечная.

В большинстве случаев сварка малых толщин происходит без присадочного материала.

Металлы

малой толщины можно сваривать без защитной среды, на эффективность проплавления

малых толщин защитные газы практически не оказывают влияния. Но, в ряде случаев,

при

сварке титана, молибдена, ниобия, циркония и других активных металлов, защитные

газы применяются для предохранения сварных швов от окисления.

Классификация по экономическим признакам

Способы лазерной сварки характеризуются своими экономическими признаками. Одним

из важных экономических показателей является скорость сварки. Этот показатель

напрямую определяет производительность сварки. При использовании лазеров непрерывного

излучения сварка производится на высоких скоростях, что позволяет увеличить

скорость сварки в 10-15 раз по сравнению с обычными видами сварки плавлением.

Сварка лазером на высоких скоростях обеспечивает минимальные остаточные

деформации по окончанию сварки, а также способствует снижению горячих

трещин и холодных

трещин при сварке различных конструкционных материалов. Но, высокая скорость

сварки не всегда достижима. К примеру, сварка импульсно-периодическими лазерами

происходит на меньших скоростях, сравнимых с обычными способами сварки плавлением.

Важным экономическим показателем сварки лазером является значительная экономия

материала вследствие малых объёмов расплавленного металла. К примеру, сварку

металла толщиной 20 мм можно выполнить за один проход без предварительной подготовки

сварных кромок и без применения присадочных материалов, а сварку металла такой

же толщины 20 мм ручной

дуговой сваркой выполняют в несколько заходов и с использованием присадочного

материала.

Высокая концентрация энергии лазерного луча обеспечивает локальность сварки

и это является третьим экономическим показателем. Условие локальности позволяет

получить сварное соединение в крайне ограниченной по размерам зоне, а также

в труднодоступных местах. Это условие локальности даёт больше возможности для

проектирования различных сварных деталей и конструкций.

Важным аспектом, связанным с локальностью лазерной сварки, являются малые остаточные

деформации после сварки. Это позволяет изготавливать сварные конструкции без

применения трудоёмких и дорогостоящих методов уменьшения или устранения

сварочных деформаций. Лазерная сварка — это прецизионный процесс и во многих

случаях он является заключительной операцией создания детали или изделия.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность,

- фокусировку,

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла