Нарезание резьбы в отверстиях

Резьбы бывают разные: одно- и многозаходные, имеют прямоугольную, треугольную, радиусную, трапецеидальную и иные конфигурации профиля, делятся на левые и правые, внутренние и наружные.

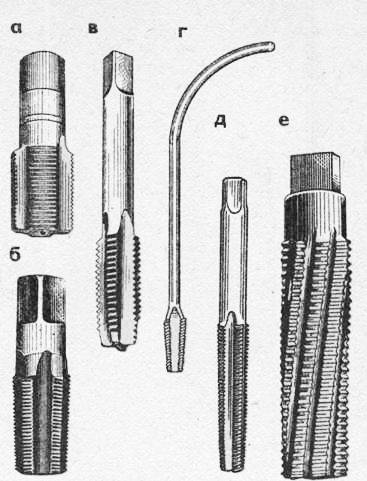

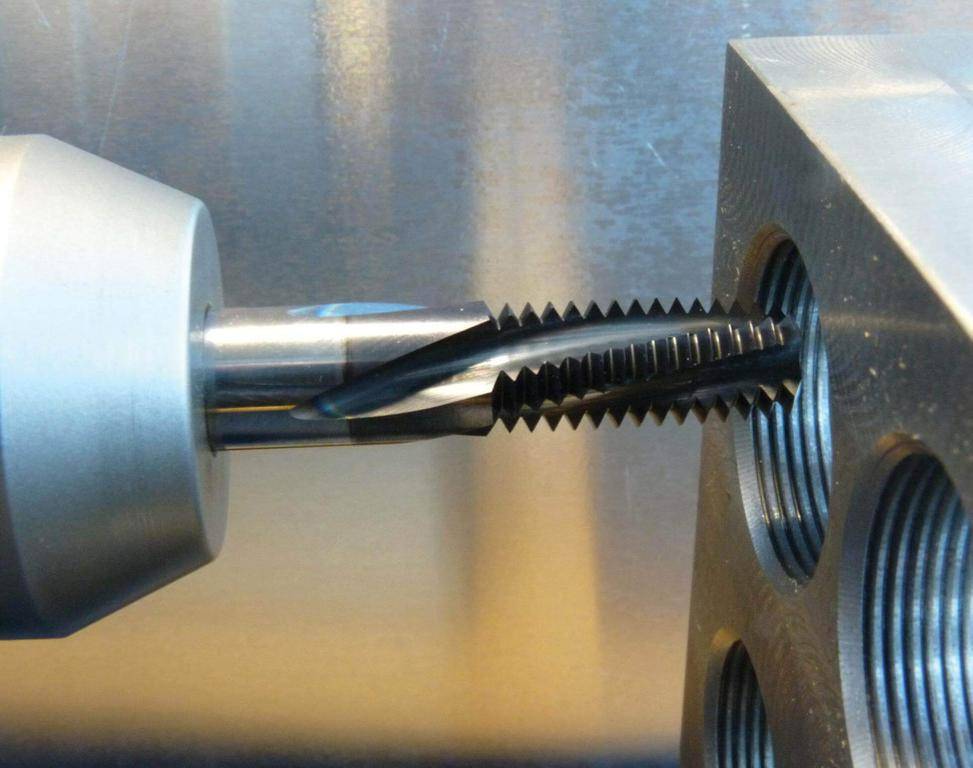

Нанесение резьбы на внутренние поверхности деталей – непростое занятие. Но и для «скрытых» манипуляций существуют свои возможности. Цилиндрические отверстия в таких случаях обрабатывают гребенчатыми фрезами, резцами (в единичных случаях), раздвижными плашками и метчиками.

Если при выборе инструмента на лице вашего собеседника возникнет немой вопрос о том, какой из них лучше выбрать, назовите инструмент для нарезания внутренней резьбы – метчик. Именно его чаще всего используют как для ручной, так и для механизированной резьбонарезной обработки круглых отверстий.

Меры предосторожности

Существует несколько правил проведения работ:

- Не пытаться нарезать резьбу метчиком, закрепленным в патроне электродрели. С помощью этого электроинструмента невозможно выставить точный угол, усилие.

- Нельзя продолжать движения вперед если появились затруднения. При чрезмерном надавливании произойдет поломка оснастки, которая останется в отверстии. Вытащить ее оттуда будет крайне сложно. Для этого его нужно высверливать разными сверлами или зачищать пространство вокруг шлифмашинкой. После зачистки попытаться вытащить обломок плоскогубцами.

- Проверять угол сверления отверстия. Оно должно быть ровным, чтобы сохранить целостность оснастки.

- Использовать защитный очки, во избежание попадания металлической стружки в глаза.

- После проведения работ очистить отверстия от стружки.

- Движения должны быть плавными, без нажима.

- Не забывать про съем фаски.

Мастера рекомендуют покупать несколько приспособлений для проведения работ, взамен одного универсального.

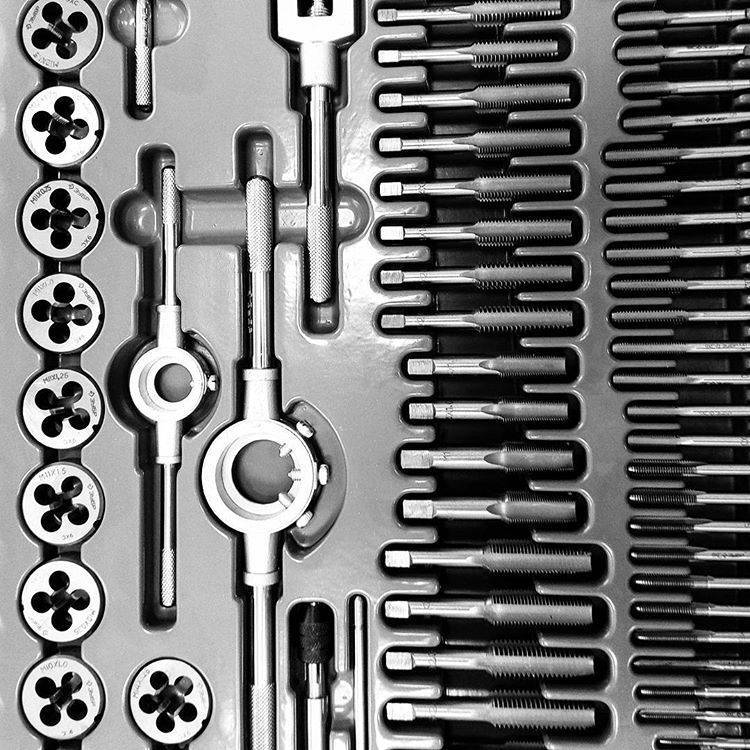

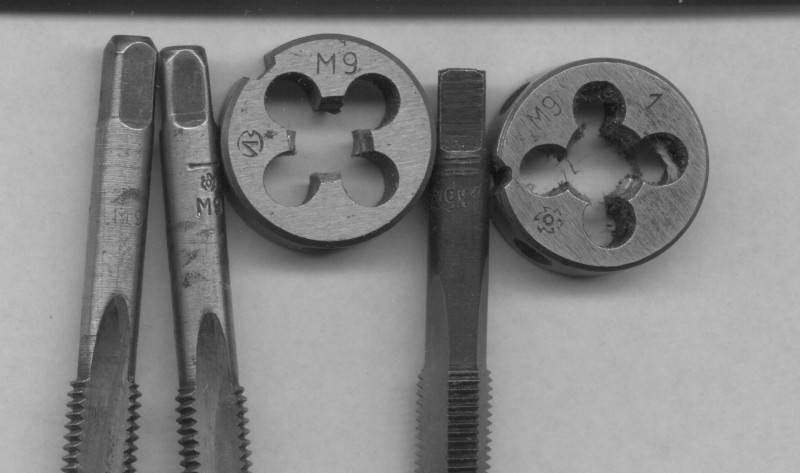

Резьбовые соединения может изготовить любой человек без практического опыта. Для этого нужно купить набор метчиков, для внутренней резьбы, плашек для наружной. Изучить технологический процесс, научиться пользоваться инструментами.

Способы создания винтовой линии

Для создания резьбы, крепёжной нарезки и продольных канавок можно использовать различные приспособления и оснастку. Чтобы сделать качественное соединение, требуется знать, как пользоваться теми или иными приспособлениями.

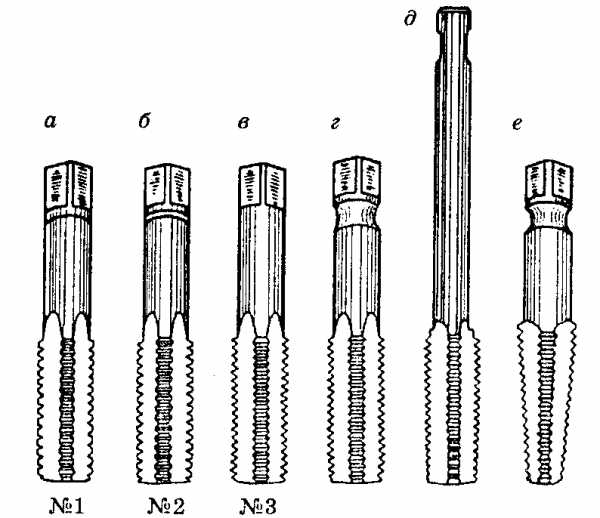

Метчики для нарезки резьбы

Метчики для нарезки резьбы

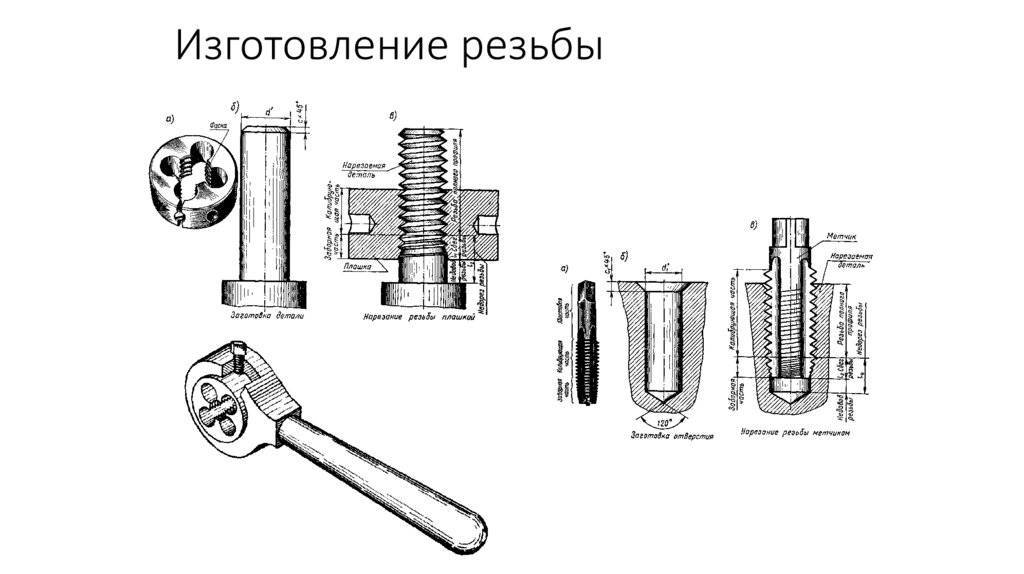

Плашкой

Плашка используется для создания резьбы на металлических трубах. Процесс проведения ремонтных работ:

- Места будущего соединения необходимо очистить от грязи, краски, ржавчины, налёта.

- Снять фаску, находящуюся на торцах трубы.

- Выбрать плашку нужного диаметра, смазать её зубья специальным маслом. Им же обработать место, на котором будет резьба.

- Сделать 6 поворотов плашки. При этом можно делать обратные прокруты, чтобы освобождать рабочую поверхность от скапливающейся стружки.

- Снять плашку, очистить её от стружки, смазать зубья и трубу маслом. Повторить процедуру.

Если трубы старые, изначально их нужно проверить на наличие дефектов. При наличии трещин и отверстий изделия обрабатывать нельзя.

Клупп

Представляет собой специальный резьбонарезной инструмент для создания наружной резьбы. Процесс работы:

- С рабочих поверхностей требуется снять слой грязи, ржавчины, краски.

- Постараться закрепить обрабатываемое изделие в неподвижном положении.

- На рабочую поверхность нанести олифу.

- С клуппа отжать опорные винты и надеть его на трубу.

- Закрепить режущие плашки, зафиксировать конструкцию винтами.

- С нажимом вперёд вращать клупп по часовой стрелке.

Перед снятием клуппа требуется отжать плашки.

Резцом

Этот вариант изготовления резьбы подразумевает использование токарного оборудования. Мастер закрепляет трубу в шпиндель. После этого фиксирует в суппорте резец и настраивает его. После включения электродвигателя, заготовка начинает вращаться. Мастер медленно подводит её к резцу и начинает обработку.

Метчиком

Метчики применяются для создания внутренней резьбы. Использование метчиков:

- Изделие фиксируется в тисках.

- Подбирается диаметр метчика. Он закрепляется в специальном приспособлении — воротке.

- Необходимо делать по два оборота по часовой стрелке и половину оборота в обратную сторону. Так стружка не будет забиваться между режущими зубцами.

Если используется пластичный сплав металлов, можно использовать шуруповерт, в который закрепляется метчик.

Электрическим резьборезом

Пользоваться электроинструментом нужно аккуратно, чтобы не испортить обрабатываемую поверхность. Процесс работы:

- Обрезать трубу под углом в 90 градусов.

- Под трубой устанавливается опорная скоба.

- Рабочая поверхность покрывается охлаждающей жидкостью.

- Располагается направляющий рычаг.

- Далее требуется включить резьборез и прижать его к обрабатываемой части.

- В процессе работы должна подаваться охлаждающая жидкость.

Чтобы снять режущий инструмент, включается задний ход.

Общая информация о резьбонарезании

Выбирая инструмент для нарезания резьбы следует учитывать особенности резьбовых поверхностей. К ним можно отнести следующие моменты:

- Нарезание витков проводится механическим путем при применении специального оборудования. При снятии металла образуются канавки и витки, которые идеально сочетаются с поверхностью второго элемента.

- Все применяемые инструменты для нарезания резьбы и технологии можно условно разделить на две категории: ручные и автоматизированные. На протяжении длительного периода использовали станки токарно-винторезной группы.

- На момент использования ручных инструментов при резьбонарезании нужно использовать смазку. Она существенно продлевает срок службы приспособлений, упрощает сам процесс резьбонарезания.

Нарезание резьбы разными видами плашек

Стоит учитывать, что ручные варианты исполнения имеют внутреннюю поверхность, которая и определяет размеры витков и шах их расположения. В случае обработки на токарно-винторезном станке, параметры будущей резьбовой поверхности определяются подачей и скоростью перемещения суппорта.

Как правильно и без потерь инструмента нарезать резьбу вручную

Технологический процесс нарезки резьбы разбивается на несколько операций.

- Подготовка. По таблице соответствий подобрать сверло нужного диаметра и точно просверлить отверстие, не допуская увода сверла. Сверло должно быть правильно заточено, иначе материал перегреется, и прочность резьбы снизится. Отверстие зазенковать. В случае глухого отверстия дать припуск по глубине.

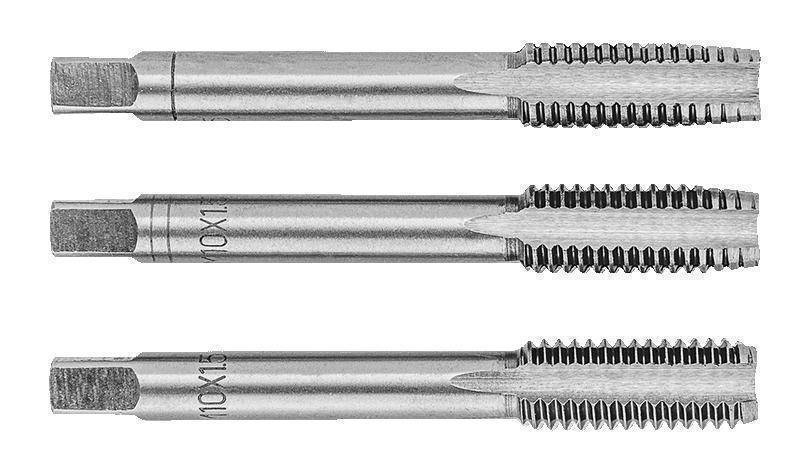

- Для нарезания резьбы использовать метчики только стандартных типоразмеров.

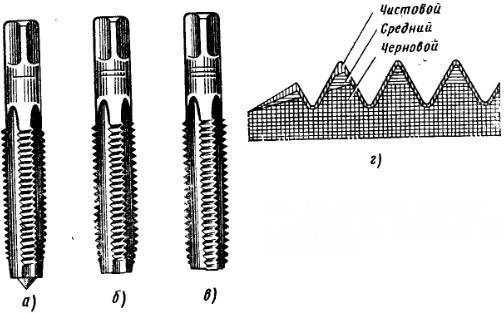

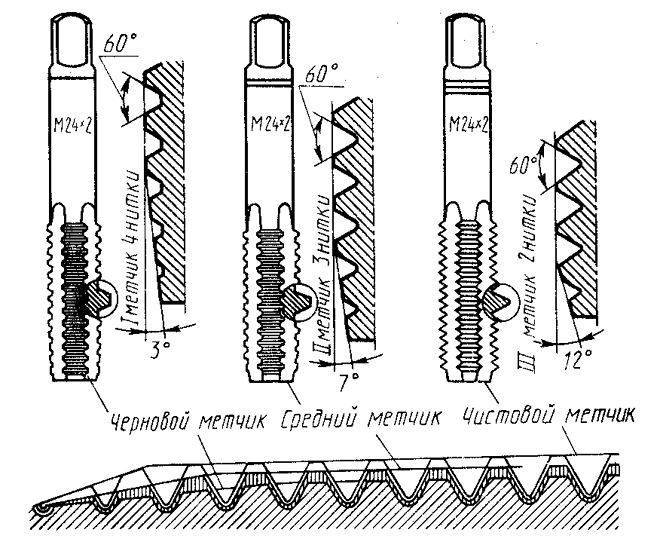

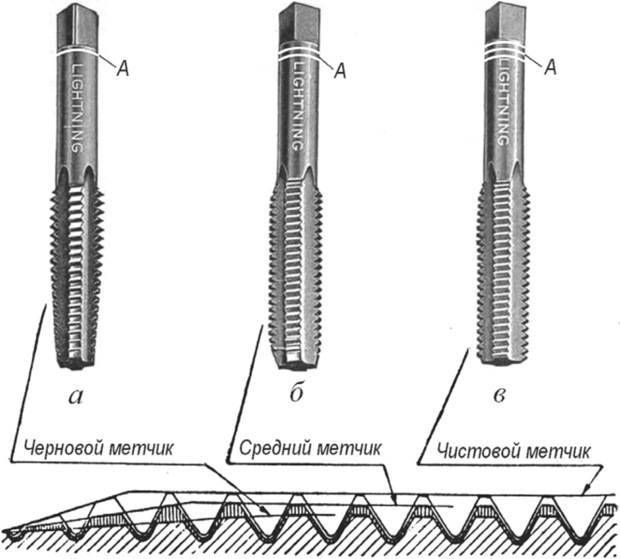

- Нарезка. Движения должны быть аккуратные и размеренные. Не пропускать номера, следует использовать последовательно все три — от грубого до финишного.

- После каждого полного оборота воротка следует давать пол-оборота в обратном направлении для скола стружки и ее выталкивания из канавок.

- Очистка. Проходные отверстия очищаются проволочным ершиком, глухие — промышленным пылесосом или потоком сжатого воздуха.

- Проверка. Закрутить в отверстие винт. Он должен заходить без перекоса и идти по резьбе плавно и без усилий.

Последовательность нарезания резьбы метчиком

В народном фольклоре существуют и другие секреты ручной нарезки, однако для получения качественной резьбы достаточно четко соблюдать вышеперечисленные

Технология и приемы нарезания резьбы вручную

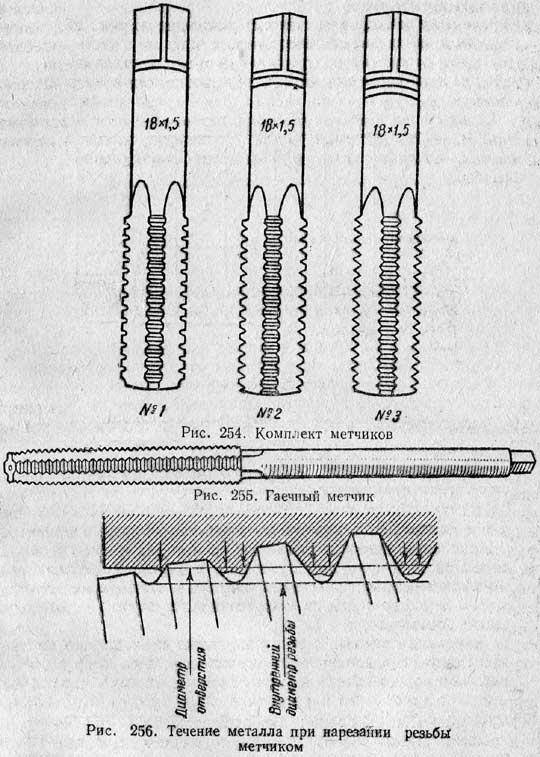

При нарезании резьбы метчиками и плашками часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы на детали. С учетом этого диаметры отверстий и стержней под резьбу должны изготовляться не по номинальному размеру резьбы, а несколько ниже его. Для метрической резьбы диаметром 6–10 мм эта разница составляет 0,1–0,2 мм; диаметром 11–18 мм – 0,12–0,24 мм; диаметром 20–30 мм – 0,14–0,28 мм.

Диаметры отверстий под наиболее распространенные размеры метрической резьбы приведены в табл. 1.

Для образования захода резьбы на торце детали необходимо снять фаску, соответственно высоте профиля резьбы.

Таблица 1. Диаметры отверстий под нарезание метрической резьбы

| Материал | Диаметр метрической резьбы, мм | |||||||

| 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | |

| Сталь и латунь | 4,2 | 5,0 | 6,7 | 8,4 | 10,1 | 13,8 | 17,3 | 20,7 |

| Чугун и бронза | 4,1 | 4,9 | 6,6 | 8,3 | 10,0 | 13,7 | 17,1 | 20,5 |

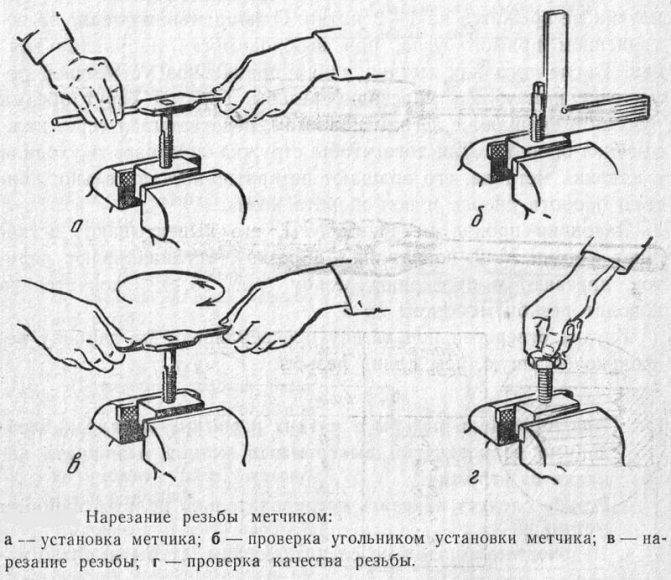

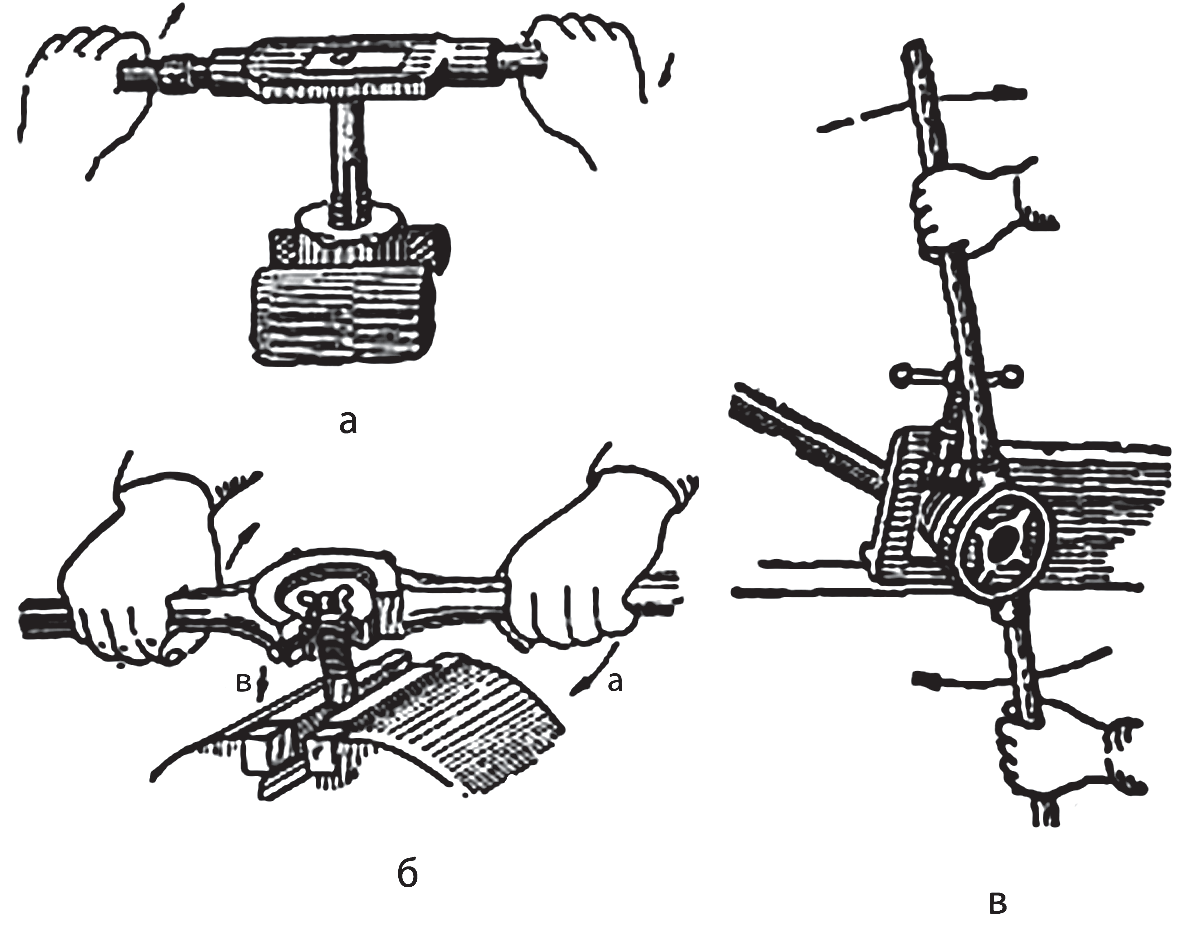

Смазанный смазкой метчик вставляют в просверленное отверстие и, слегка прижимая его к детали левой рукой, осторожно поворачивают вороток правой рукой до тех пор, пока метчик не захватит металл и его положение в отверстии не станет устойчивым. После этого вороток берут двумя руками и вращают с перехватом рук через каждые полоборота (рис

10, а).

Рис. 10. Движения при нарезании резьбы: а — метчиком, б — плашкой, в — клуппом

После одного-полутора оборотов метчик, покачивая в горизонтальной плоскости, вращают в обратную сторону примерно на четверть или пол-оборота. Это необходимо для того, чтобы стружка сломалась и по канавкам метчика удалилась из отверстия, не заклинив метчик. Закончив нарезание, пропускают его насквозь или вращением воротка в обратную сторону вывертывают метчик из отверстия.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Таким же образом следует вести нарезание резьбы плашками. Здесь, однако, кроме круговых движений по стрелке а (рис. 10, б), воротку следует сообщать также некоторый нажим вниз по стрелке в. В процессе нарезания необходимо следить, чтобы давление на обе ручки было одинаковым.

На первом этапе нарезания резьбы следует следить за правильным положением метчика и плашки по отношению к осям отверстия и стержня. Непараллельность осей и неперпендикулярность их к торцу детали контролируются угольником и устраняются изменением положения инструмента.

Нарезать резьбу в мелких и глухих отверстиях небольшого диаметра нужно особенно осторожно, не перегружая метчик и часто очищая его от стружки. При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза).

Если необходимости получить точные и чистые резьбы на стержнях, то их нарезание следует выполнять черновой и чистовой плашками.

Если нарезание резьбы выполняется клуппами с раздвижными плашками, то их сжатие (подачу) следует производить только в начале прохода. После каждого прохода по всей длине нарезаемого стержня клупп сгоняют в обратную сторону и затем вновь поджимают плашки винтом и вновь прорезают резьбу по всей длине нарезаемого стержня до получения нужного диаметра резьбы. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов.

Для нарезания трубной резьбы клуппом трубу необходимо надежно закрепить в специальном зажиме для труб (рис. 10, в).

Нарезаемый конец трубы смазывают маслом (олифой), а затем на длине не более 2–3 ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2–3 прохода. Для диаметров до 1» ограничиваются двумя проходами; при диаметре свыше 1 » хорошую резьбу можно получить только за 3–4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружки и вновь смазывать маслом.

Вращение клуппа вокруг трубы обычно производят качательным движением в четыре приема; за каждый прием нужно повернуть клупп на 1/4 оборота.

Резьбу диаметром до 1½» нарезает один слесарь; при больших диаметрах резьбы работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

Просмотров:

11 856

Инструментальный материал

Ручные метчики при работе нагреваются незначительно, поэтому их изготавливают из высокоуглеродистых инструментальных сталей У10А, У12А. Для машинных метчиков, работающих на повышенных скоростях, применяют быстрорежущие стали Р6М5, Р6М5К5, Р6М5К8. Самый лучший быстрорез — Р18. Наконец, высокопроизводительные станки оснащают твердосплавным инструментом. Небольшие метчики изготавливают полностью из твёрдого сплава, средние выполняют напайными, а крупные обычно имеют сборную конструкцию.

Граверы электрические. Какой выбрать?

Пневмозаклёпочник. Быстро и надёжно!

Государственный стандарт (ГОСТ)

При изготовлении метчиков производители руководствуются чертежами, разработанными с учетом требований ГОСТ. Помимо размеров, стандартами регламентируются твердость рабочей части, степень ее биения, допуски. Точность резки зависит от класса точности метчика по ГОСТ.

При изготовлении метчиков руководствуются требованиями ГОСТ.

Классы точности

Этот параметр устанавливается для приспособлений с учетом полей допуска среднего диаметра резьбы. Для инструментов метрического типа существуют 4 класса точности. Приспособления класса 1, 2, 3 изготавливаются со шлифованным резьбовым профилем, класса 4 – с нешлифованным. Метчики 4-го класса предназначены для работы вручную. Инструменты классов 1, 2, 3 бывают машинно-ручными и гаечными. Трубные устройства могут иметь класс точности В1, А2, А3, дюймовые – C и D.

Маркировка

Характеристики метчика можно определить, посмотрев имеющиеся на нем надписи. В маркировке приспособления указываются по порядку:

- размер и тип резьбы;

- класс точности.

На левосторонние инструменты добавляется пометка LH. Бывает так, что резьба приспособления отличается мелким или крупным шагом, не являющимся стандартным. В этом случае после показателя диаметра резьбы проставляется параметр этого шага. Стандартный шаг на метчиках в маркировках не указывается. Если устройство сделано из нержавейки, в отметке дополнительно присутствует обозначение HSS.

В маркировке приспособления может содержаться дополнительная информация:

- резьбовой сбег;

- шаг канавок;

- марка стали, использованной для изготовления;

- группа применения;

- угол канавок;

- внутреннее охлаждение;

- вращение канавок;

- номер партии производителя.

В маркировке содержится информация об изделии.

Наносятся отметки на хвостики метчиков.

Конструктивные особенности

Первые инструменты для нарезки внутренней резьбы отличались примитивной конструкцией и представляли собой четырехгранный стержень, на рабочем конце которого, заточенном под пологий конус, выпиливались режущие зубья. Резьба при использовании такого метчика нарезалась посредством его завинчивания во внутреннюю часть гайки или в предварительно подготовленное отверстие в обрабатываемом изделии. Естественно, такой инструмент обладал множеством недостатков, к наиболее значимым из которых следует отнести отсутствие на режущей части задней поверхности, а также отрицательное значение переднего угла. Со временем конструкция метчиков стала более продуманной, и сегодня они позволяют создавать точную и качественную внутреннюю резьбу.

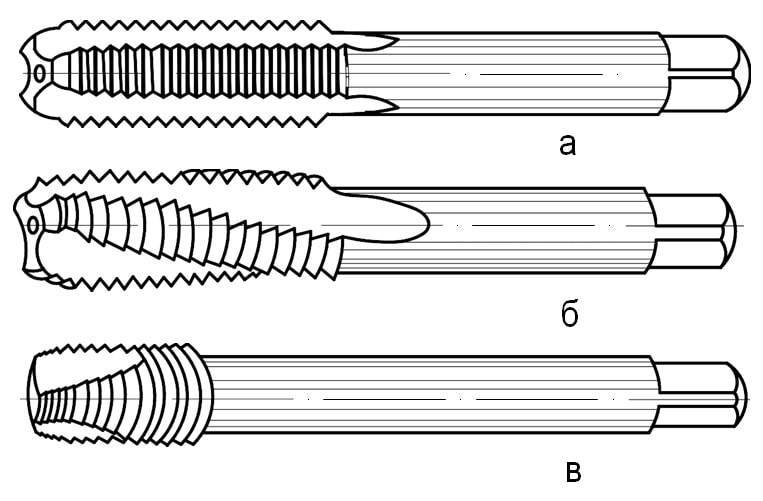

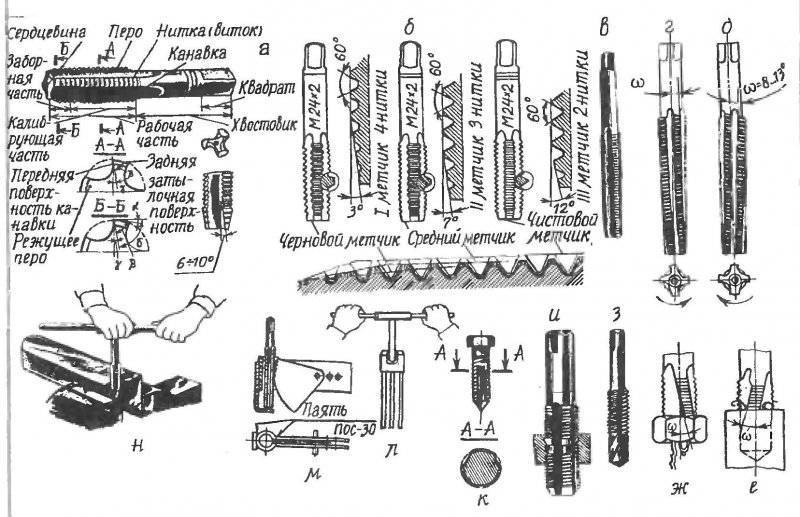

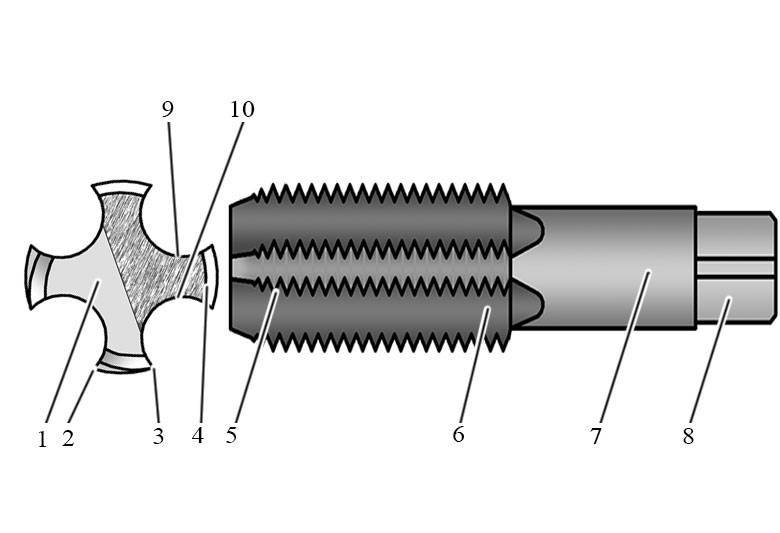

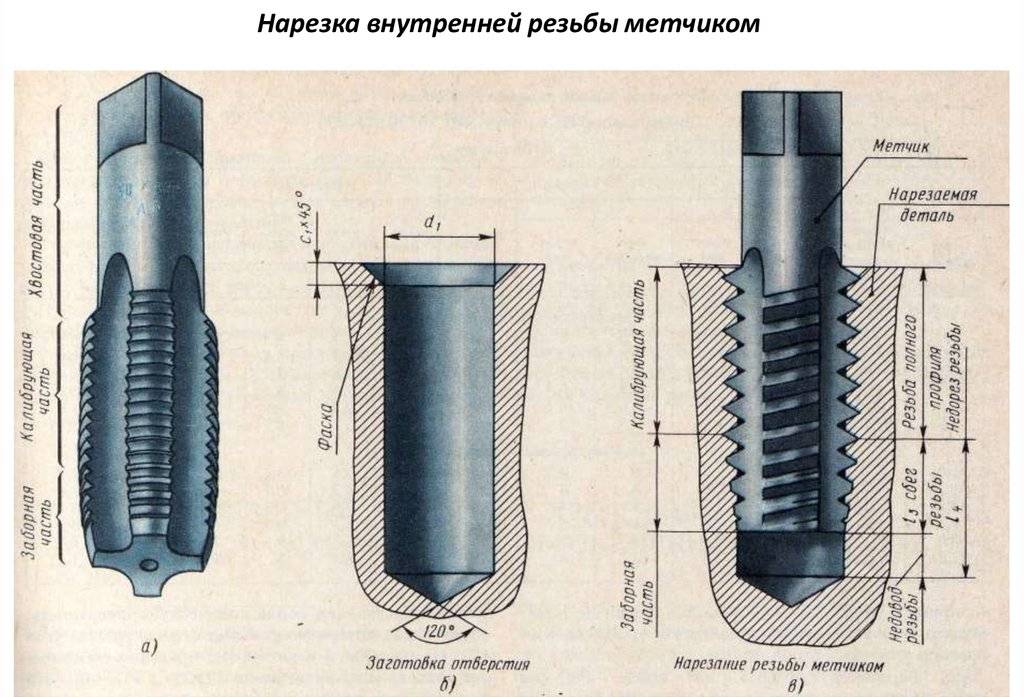

В любом метчике для нарезания резьбы на внутренних поверхностях обрабатываемых изделий вне зависимости от его геометрических параметров и назначения есть следующие элементы:

- боковые канавки (их может быть от 2 до 6);

- коническая заборная часть;

- калибрующая часть, которая имеет цилиндрическую форму.

Конструкция метчика

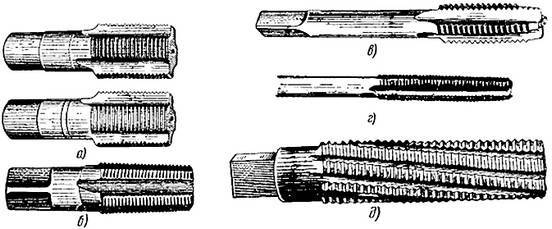

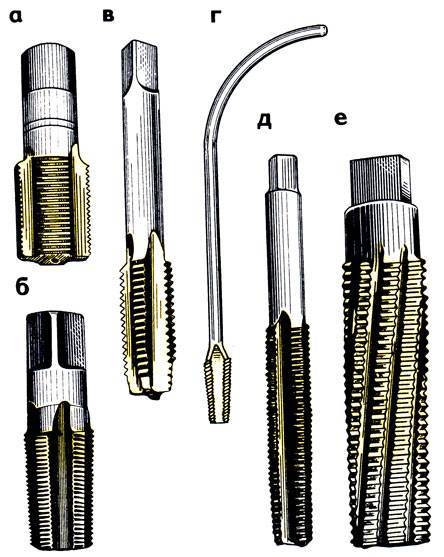

Канавки, расположенные на боковой поверхности инструмента, вдоль всей его длины, одновременно выполняют две функции: обеспечение отвода стружки из зоны обработки и облегчение подвода в такую зону смазывающе-охлаждающей жидкости (СОЖ). Форму, которую канавка метчика имеет в поперечном сечении, определяют две ее поверхности, одна из которых является передней гранью режущего зуба инструмента, а вторая – его спинкой. По типу профиля стружечные канавки бывают следующих видов:

- однорадиусные (с канавками такой формы производятся преимущественно метчики калибровочного типа);

- с прямолинейными передней и задней поверхностями (инструменты с канавками такой формы используются для нарезки резьбы внутри гаек);

- с прямолинейной передней и радиусной задней поверхностями (большинство метчиков производится со стружечными канавками именно такого типа).

Профили стружечных канавок метчиков

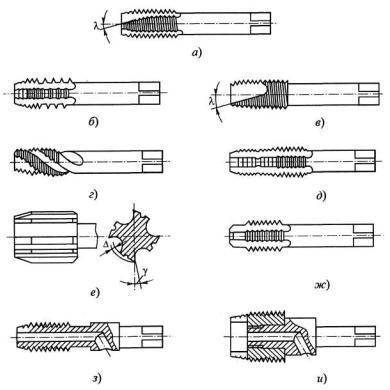

Канавки могут располагаться по-разному: различают прямолинейные, а также спиральные правые или левые. С канавками прямолинейного типа изготавливаются универсальные метчики общего назначения. Со спиральными левонаправленными канавками производятся метчики, используемые для нарезания резьбы на проход. Стружка, создаваемая таким инструментом, двигается впереди него по обрабатываемому отверстию, тем самым исключается риск порчи уже нарезанной резьбы. При использовании метчиков с правым направлением закручивания канавок стружка выводится из зоны обработки к хвостовику инструмента. Правосторонние метчики по этой причине оптимально подходят для нарезки резьбы в глухих отверстиях.

Заборная часть метчика, как уже говорилось выше, имеет коническую форму, что облегчает процесс вхождения инструмента в обрабатываемое отверстие. Конкретное значение угла наклона заборной части, который может находиться в диапазоне 3–20°, выбирают в зависимости от того, для какого типа обработки будет использоваться инструмент – черновой, промежуточной или чистовой.

Конструкции метчиков по ГОСТу

Цилиндрическая калибровочная часть выполняется с обратным занижением величиной до 0,1 мм, что необходимо для того, чтобы уменьшить силы трения, возникающие в процессе нарезки резьбы. Уменьшить силу трения между рабочей частью метчика и обрабатываемой поверхностью позволяет также затыловка задней поверхности режущих зубьев, выполняемая от их вершины на 1/3 их ширины. Таким образом, создается занижение задней поверхности режущих зубьев, величина которого для инструментов диаметром 12–30 мм составляет около 0,1 мм.

Геометрия режущей и калибрующей части метчика

Это интересно: Механический угломер инструментальный с нониусом: разбираем по пунктам

Метчики, плашки и головки для резьбонарезания

Наибольшее распространение получили ручные инструменты для резьбонарезания. Они могут применяться в промышленности и быту.

Наибольшее распространение получили следующие варианты исполнения:

- Подобные инструменты применяются для изготовления болтов и шпилек. Подобное изделие представляет собой шайбу круглой формы, внутри которой выступает несколько ребер. Внешняя резьба может формироваться и калиброваться всего за один проход. В продаже встречаются различные варианты исполнения инструментов, при изготовлении применяется закаленная инструментальная сталь.

- Метчики используются для получения внутренней резьбы. Он также изготавливается при применении закаленной инструментальной стали, которая характеризуется высокой износоустойчивостью. Метчик имеет форму стержня, рабочая часть которого имеет несколько впадин и выступающих граней. За счет этого существенно упрощается процесс резьбонарезания.

- Специальные головки также могут применяться для проведения рассматриваемой работы. Они могут иметь различные размеры, применяются в паре со специальной державкой.

Метчики

Плашки для нарезания резьбы

Головка для резьбонарезания

Стоимость ручных инструментов невысокая, при этом они характеризуются высокой эффективностью в применении.

Подготовка к нарезанию внутренней резьбы

Чтобы резьба нарезалась без проблем, необходимо тщательно подготовить отверстие.

Сверло должно соответствовать материалу детали, быть правильно и хорошо заточено. Угол заточки должен быть не более 140°. Это позволяет избежать перегрева и невольной термообработки материала детали, приводящей к ухудшению качества резьбы.

Сверло должно быть тщательно закреплено, нужно исключить биение как сверла в патроне, так и самого патрона.

При высверливании глухих отверстий нужно тщательно контролировать глубину и обязательно дать припуск по глубине относительно заданной глубины нарезки — даже самый лучший метчик не нарежет резьбу до конца.

Потребуются следующие инструменты и принадлежности:

- Низкооборотный сверлильный станок. Использование ручных дрелей не рекомендуется.

- Подобранное по таблице сверло.

- Сверло большего диаметра (примерно в два раза) для зенковки.

- Набор метчиков с воротком.

- Тиски для закрепления детали.

- Керн и молоток.

- Минеральное масло для смазки метчика и отверстия во время работы.

- Протирочный материал.

Правила нарезания трубной резьбы в целом совпадают с вышеизложенными, лишь для нарезания больших диаметров используется специальная оснастка для более точной центровки

Способы нарезки конической трубной резьбы

Для используются специальные инструменты известные как круглые плашки, которые соответствуют требованиям ГОСТа 6228. Плашки различаются по размерам диаметра резьбы, которого они способны нарезать. Плашка представляет собой закаленную гайку с центральным отверстием которое и осуществляет нарезание, а также боковые отверстия, которые позволяют освобождать трубу от образующейся металлической стружки.

На боковых поверхностях плашек расположены отверстия для вкручивания ручек, либо укрепляются клуппы, которые позволяют работать с меньшими усилиями, но с большей продуктивностью. При использовании плашки наружная резьба всегда нарезается за один проход. Использовать этот инструмент возможно как ручным, так и машинным способом который применяется при огромных объемах работ.

Оборудование для нарезки

Существуют также специальные аппараты для нарезки, например, резьбонарезные станки. Эти станки могут нарезать как конусную так и цилиндрическую резьбу на трубах. Резьбонарезные станки имеют мощный двигатель, специальный тормоз для более безопасной работы, прочные подшипники которые увеличивают качество и точность работы, а также долговечность машины. Подобный станок позволяет нарезать обычную резьбу за 16 секунд, такая работоспособность часто требуется при строительстве крупных зданий, во время укладки трубопроводов.

Для нарезания внутренней конической трубной резьбы, используют такой инструмент как метчик. Он представляет собой закаленный винт имеющий на своей поверхности продольные борозды по которым отходит наружу образовавшаяся в процессе нарезки металлическая стружка. Метчик имеет рабочую и хвостовую части. Хвостовая часть вставляется в вороток метчикодержателя являющегося ручкой на который оказывается физическое воздействие для вращения во время нарезания резьбы. Рабочая же часть метчика в свою очередь вставляется в трубу и проворачивается, осуществляя нарезку.

Для нарезания внутренней конической резьбы также существуют станки, в которой метчик вращается с помощью мотора. Такой аппарат используется, например, при прокладке больших участков трубопроводов. В домашних условиях обычно бывает достаточно ручного метчика.

Применение труб с конической резьбой

Применяется для резьбовых соединений водяных, топливных, воздушных и масляных трубопроводов станков и машин. В некоторых случаях возможно использование специальных переходников которые имеют с одной стороны коническую, а с другой цилиндрическую резьбы, таким образом значительно расширяя возможности для монтажа.

Таким образом такой метод является очень важным и распространенным инженерным решением используемым для соединения труб.

Резьбовые соединения являются самыми надежными из разъемных соединений. Впервые были применены в античности, и с тех пор заметно усовершенствовались. До изобретения токарно-винторезного станка в 17 веке каждая пара «болт-гайка» изготавливалась индивидуально, они не были взаимозаменяемыми. В 19 веке, во время развития железных дорог в Англии, изобретатель сэр Джозефа Уитворта предложил и внедрил стандарт нарезки резьбы, носящий с тех пор его имя. Для нарезки внешней резьбы используют токарно-винторезный станок или специальные плашки, для нарезки внутренней резьбы применяют метчики – разновидность фрез.