Конструкция

Базовая конструкция плазменного станка практически не отличается от других станочных приборов и состоит из:

- основного блока;

- источника подачи электричества;

- рабочего механизма.

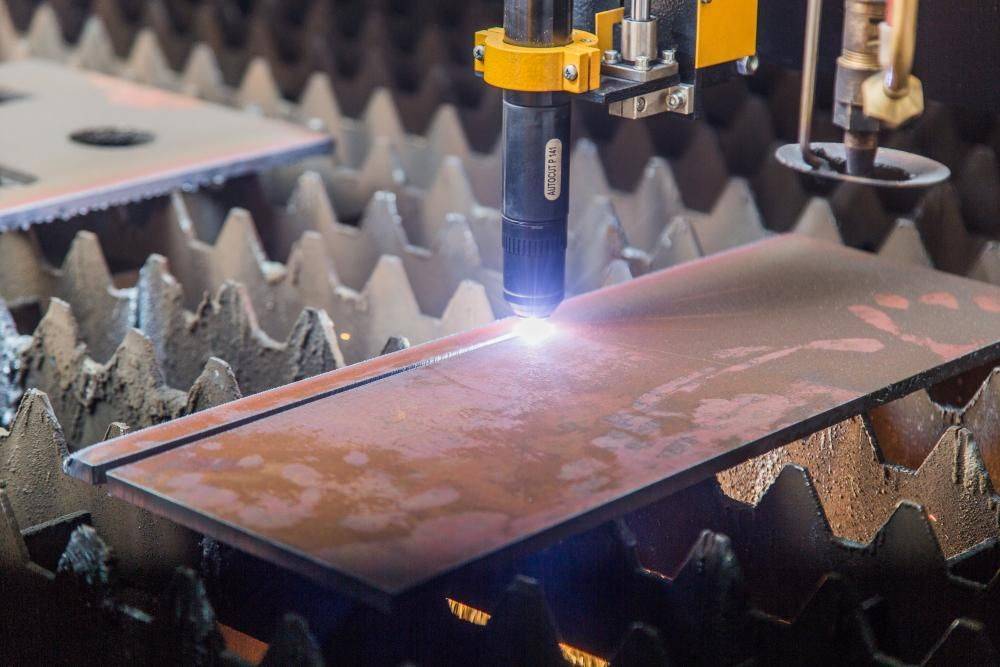

Рабочий механизм включает наконечник и шланг. Вместе они образуют электрическую дугу при включении. Главным инструментом, выполняющим плазморезку, выступает плазменный резак. Данный механизм также известен под названием «плазматрон». В процессе обработки он получает силу тока через источник питания, что позволяет ему работать на протяжении длительного периода. В главном блоке находится кабель-шланговый пакет и воздушный компрессор.

Плазматрон и плазморез — разные понятия. Плазматрон, известный также под названием «плазменный резак» — рабочий инструмент станочного прибора. Плазморез — название всего станка.

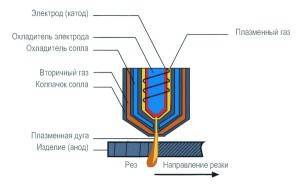

Плазматрон состоит из:

- сопла;

- электрода;

- охладителя (изолятора);

- канала подачи сжатого воздуха.

Электрод возбуждает электрическую дугу, благодаря чему она приводится в рабочее состояние. Данная деталь производится по чертежам на основе различных элементов: гафний, цирконий, бериллий, торий.

Где применяются плазморезы?

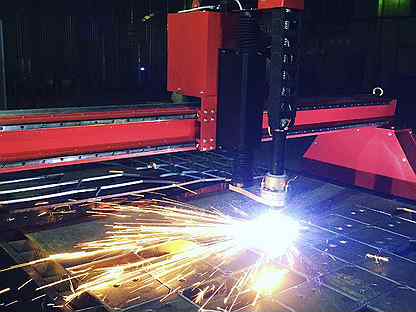

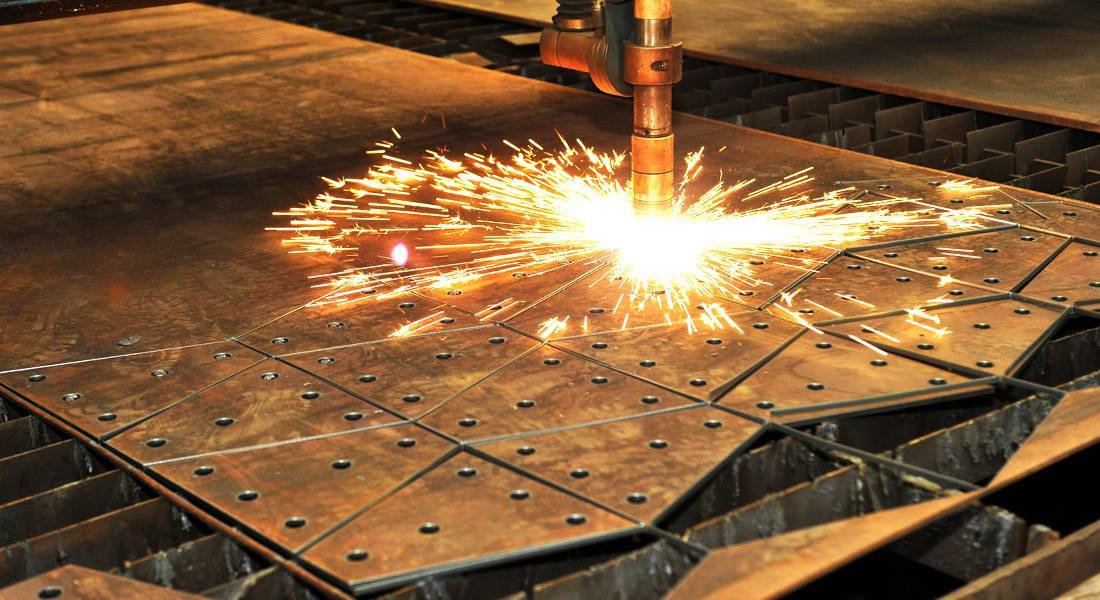

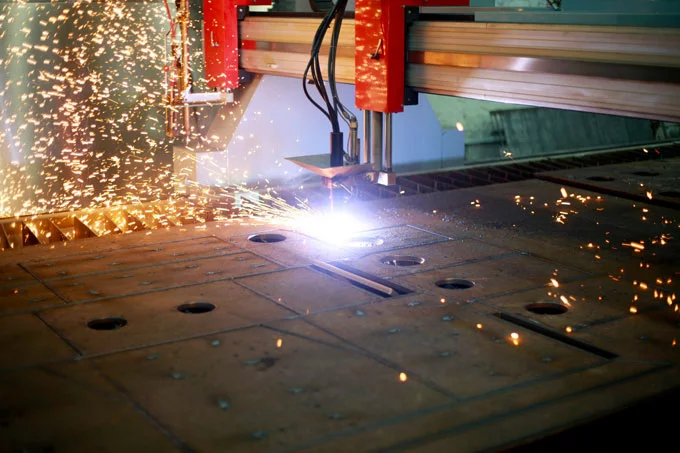

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

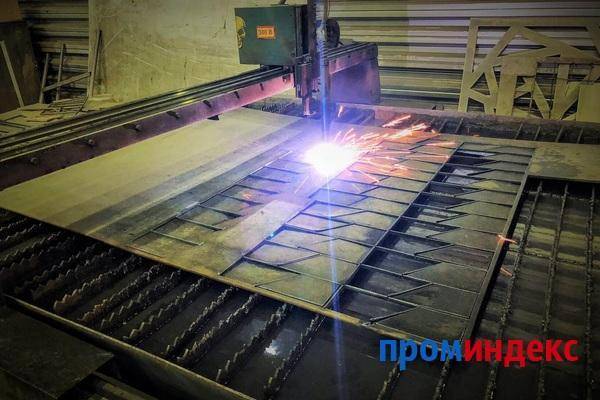

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

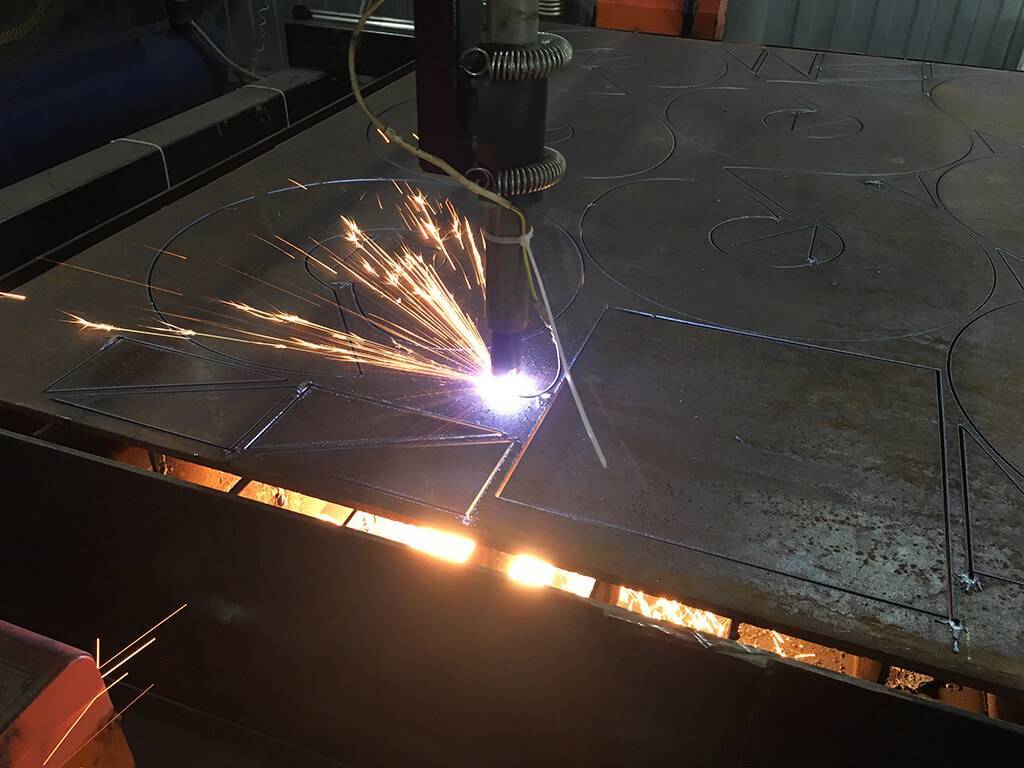

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Принцип действия плазменной резки

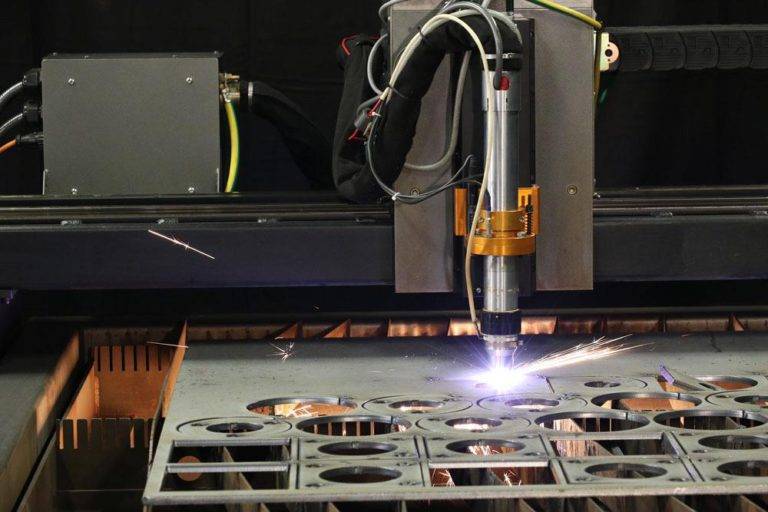

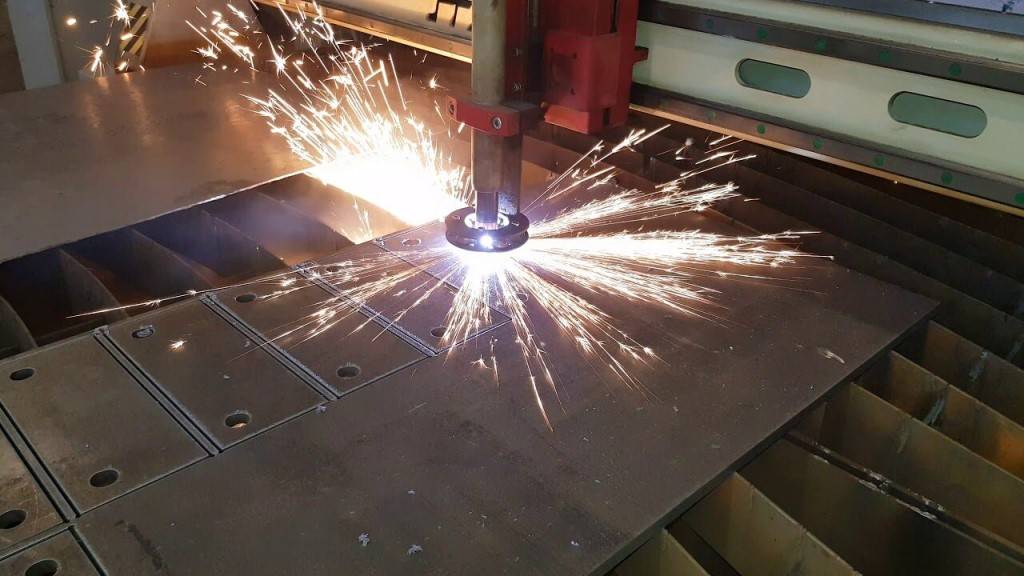

Плазменная резка – это разделительная обработка металла с помощью термического процесса. Роль режущего инструмента здесь играет струя низкотемпературной плазмы.

Принцип действия плазменного аппарата:

- Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С.

- В сопло под давлением поступает газ, за счет чего температура электрической дуги повышается до 20 000С.

- Газ ионизируется и преобразуется в высокотемпературный газ или низкотемпературную плазму.

- От нагретой дуги возрастает ионизация, и температура газовой струи повышается до 30 000С. Во время этого процесса поток плазмы обладает высокой теплопроводностью и ярко светится.

- Плазма со скоростью в 500–1500 м/с проистекает из сопла, попадает на подготовленный металл, разогревает его и плавит в месте разреза.

Более наглядно процесс резки металла с помощью плазмотрона можно посмотреть по видео.

Как выбрать установку для резки металла?

При выборе аппарата для плазменной резки изначально нужно определиться в следующем:

- Предполагаемые работы – только прямолинейный рез или с возможностью фигурного раскроя.

- Производительность – ручная или автоматическая резка, наличие ЧПУ, фотокопирования.

- Марки и максимальная толщина обрабатываемого материала – от этого зависит мощность и то, какой газ будет использоваться (сжатый воздух, азот, смеси на основе аргона и водорода или других газообразных веществ).

Также надо определиться с рабочими характеристиками устройства. К основным из них относится сила тока, поскольку она определяет диапазон разрезаемых толщин – чем этот показатель выше, тем толще металл можно будет резать.

ПВ (продолжительность включения) характеризует максимальные нагрузки, которые сможет выдержать оборудование – т.е. время его работы без перерывов на охлаждение. Обозначается в процентах – ПВ 80 % означает, что из 10-минутного рабочего цикла устройство может непрерывно работать на максимальных нагрузках на протяжении 8 минут. При превышении этого показателя возможен перегрев и выход из строя.

Кто предлагает лучшее оборудование для плазменной резки

Если вопрос денег не актуален, можно обратить внимание на продукцию концернов Hypertherm (США) и Kjellberg (Германия). Аппараты данных компания обладают высокой скоростью работы, максимально точны

Готовые изделия отличаются высочайшим качеством. Единственный недостаток — очень высокая цена. За простейшую установку придется заплатить в разы дороже, чем за аналог, произведенный в России или Азии.

Если речь идет о покупке бюджетного оборудования с хорошим качеством реза, стоит обратить внимание на продукцию компаний Плазмокрой и DOG. Потребитель получает надежную установку с минимумом брака

Если требуется массовое производство, и вопрос качества заготовок не является решающим, можно приобрести станок, произведенный в Китае. Стабильность кроя и электрической дуги не гарантированы.

Выбрать плазморез, идеально сочетающий в себе низкую цену, идеальное качество, производительность и надежность, не получится. Приходится расставлять приоритеты.

Характеристика и преимущества оборудования

Востребованность плазмореза связана с комплексом преимуществ, которым обладает данное устройство:

- возможность автоматической обработки в автономном или полуавтономном режиме;

- высокая точность выполнения поставленных задач;

- длительный эксплуатационный период;

- наиболее высокий показатель производительности среди аналогичных устройств;

- простота использования.

Для серийного производства на самодельном станке с ЧПУ достаточно одного человека выполняющего функции оператора.

Благодаря управляющей программе станок с ЧПУ способен изготовлять подряд большое количество деталей с идентичными параметрами. Несмотря на высокую мощность сигнала, в сравнение с другими станками плазморез потребляет минимальный объем электричества. Это позволяет экономить на работе с плазменным станком.

Комплектующие самодельного станка редко выходят из строя. Чаще всего поломки возникают с плазменным резаком. На современных устройствах об этом может сообщать специальный сигнал. Данная деталь стоит относительно дорого, но способна прослужить длительное время.

Плазменная резка является одним из самых скоростных видов обработки. Станочный прибор имеет сложную конструкцию, в состав которой входит электронное оборудование. Но обучение по его использованию занимает минимум времени.

Станок плазменной резки металла с ЧПУ способен обрабатывать даже самые твердые виды стали. Минимальная толщина, на которую погружается плазменный резак, составляет 0,5 миллиметров. Максимальная может достигать 15 сантиметров. При помощи плазменного резака обеспечивается ровный срез в соответствии с заданной схемой, но при этом заготовка практически не нагревается. Преимущество рабочего инструмента заключается в крайне низкой вероятности сбоев, когда выполняется ЧПУ плазменная резка.

3 Плазмообразующие газы и их влияние на возможности резки

Плазмообразующая среда – это, пожалуй, ключевой параметр процесса, который определяет его технологический потенциал. От состава данной среды зависит возможность:

- настройки показателя теплового потока в зоне обработки металла и плотности тока в нем (за счет изменения отношения сечения сопла к току);

- варьирования объема тепловой энергии в широких пределах;

- регулирования показателя поверхностного напряжения, химсостава и вязкости материала, который подвергается резке;

- контроля глубины насыщенного газом слоя, а также характера химических и физических процессов в зоне обработки;

- защиты от появления подплывов на металлических и алюминиевых листах (на их нижних краях);

- формирования оптимальных условий для выноса из полости реза расплавленного металла.

Кроме того, многие технические параметры оборудования, используемого для плазменной резки, также зависят от состава описываемой нами среды, в частности следующие:

- конструкция охлаждающего механизма для сопел устройства;

- вариант крепления в плазмотроне катода, его материал и уровень интенсивности подачи на него охлаждающей жидкости;

- схема управления агрегатом (его циклограмма определяются именно расходом и составом газа, используемого для формирования плазмы);

- динамические и статические (внешние) характеристики источника питания, а также показатель его мощности.

Мало знать, как работает плазменная резка, кроме этого следует правильно подбирать комбинацию газов для создания плазмообразующей среды, принимая во внимание цену применяемых материалов и непосредственно себестоимость операции резки. Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом

А вот уже низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди

Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом. А вот уже низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди.

Свойства технологии

- создание электродуги;

- образование ионизированного газа;

- создание высокоскоростного потока плазмы;

- воздействие этой активной средой на обрабатываемый материал.

Для плазменно-дуговой резки характерны:

- Температура потока. Величины находятся в диапазоне 5000–30000°C. Определяется видом обрабатываемого материала: нижние значения используют для цветных металлов, верхние — для тугоплавких сталей.

- Скорость потока. Значения в пределах 500–1500 м/с. Настраивается под определённый вид обработки:

- толщина заготовки;

- вид материала;

- тип распила (прямой или криволинейный);

- длительность работы плазматрона.

- Газ, применяемый для плазменной резки. При обработке чёрных металлов (сталей) используют активную группу, — кислород (O2) и воздух. Для цветных металлов и сплавов, — неактивную: азот (N2), аргон (Ar), водород (H2), водяной пар. Объясняется тем, что цветные металлы окисляются кислородом (начинают гореть), поэтому применяется среда защитных газов. Кроме этого, комбинируя состав газовой смеси, можно повысить качество обработки.

- Ширина разреза. Здесь наблюдается прямая последовательность: с ростом показателей, увеличивается ширина реза. На её величину влияет:

- толщина метала и его вид;

- диаметр сопла;

- сила тока;

- расход газа;

- скорость реза.

- Производительность. Определяется скоростью обработки. Например, для бытовых агрегатов и по ГОСТ, величина не превышает 6,5–7 м/мин (~0,11 м/сек). Зависит от толщины, вида металла, скорости газовой струи. Естественно, что с увеличением размеров, скорость обработки падает.

Качество обработки

Документами определяются основные критерии:

- Допуск на перпендикулярность или угловатость. Показывает отклонения от перпендикуляра и плоскости реза к поверхности обрабатываемого изделия.

- Оплавление верхнего края. Трещины в точках обработки не допускаются. Верхний край может быть острым, оплавленным, оплавленно-нависающим.

- Шероховатость. По ГОСТ делится на три класса, 1, 2 и 3.

Технические возможности портала, оснащённого системой программного управления

Автоматический контроль за работой источника формирования высокотемпературной плазмы HyperTherm позволяет существенно расширить номенклатуру обрабатываемых заготовок. В частности, возможна резка не только традиционных марок сталей, но также оцинкованной жести, чугуна и т.д. При этом рабочее поле охвата ограничивается только размерами портала машины. Резко повышается стабильность повторения однотипных операций, что часто необходимо при плазменной резке в условиях серийного производства.

Во многих конструкциях предусматривается 1G-навигатор, наличие которого позволяет поддерживать стабильность межэлектродного зазора. Этим предотвращается авария плазменной головки при её ударе о металл заготовки.

Пульт управления системой ЧПУ

Применение установок, оснащённых ЧПУ, выгодно по ряду причин:

- При практически не увеличивающемся энергопотреблении существенно возрастает производительность машины, главным образом, вследствие сокращения времени на вспомогательные операции.

- Исключается влияние «человеческого фактора» на стабильность размерных параметров полученного раскроя.

- Адаптация параметров под конкретные особенности заготовки (её толщина, теплопроводность материала, химический состав рабочей среды, применяемой для сжатия дуги).

- Высокоточное управление мощностью источника дугового разряда.

При выборе подходящего типоразмера машины обычно заказывается и её настройка в условиях предприятия-изготовителя. Удобно приобретать такие установки со стандартным USB-подключением к управляющему компьютеру или к дистанционному пульту на портале.

Применение установок

Плазменные станки с ЧПУ выбираются для отраслей, где требуются близкие к идеальным точность и ровность реза. Это машино-, судо-, приборостроительные сферы, металлопрокатные заводы и т. д. Но монтаж оборудования для плазменной резки не ограничивается производственными и промышленными предприятиями. Станки нередко выбирают для комплектования частных мастерских, включая кузнечные цеха.

Итак, какими возможностями обладают плазменные станки:

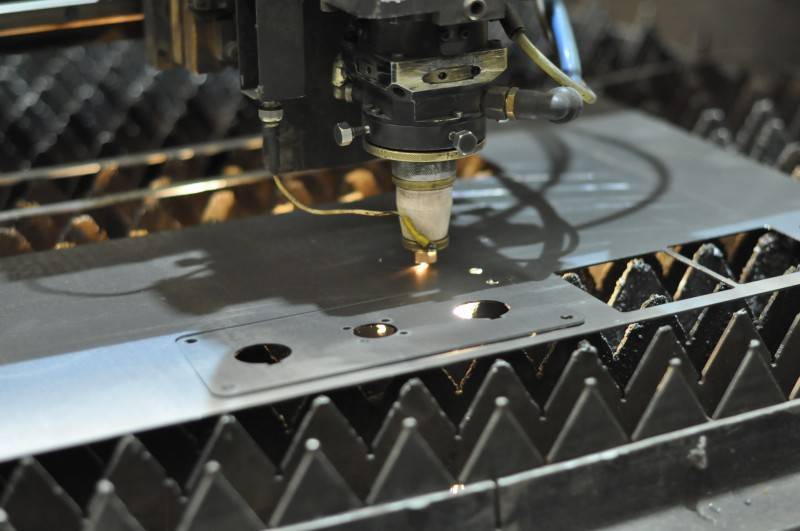

- Резка листового материала. Это основная область, для которой достаточно небольшого компактного устройства. Плазме поддаётся большое количество разнообразных металлов. Толщина поддающихся материалов пропорциональна их теплопроводимым свойствам. Т.е. чем они выше, тем меньше должна быть толщина металла.

- Резка трудноподдающихся обработке металлов. Плазма одна из немногих без проблем справляется с чугуном, а также достаточно капризной нержавеющей сталью. При этом место реза получается чистым, без грота и оплавлений, что особенно ценно при производстве высококачественных изделий.

- Резка труб. При работе с трубопрокатом большого диаметра сложно обойтись только автогенным аппаратом. Тут и приходят на помощь плазменные труборезы, которые могут оснащаться дополнительными приводами для автоматизации процесса. К тому же, плазма гораздо чище и ровнее способна разрезать трубу, чем тот же автоген.

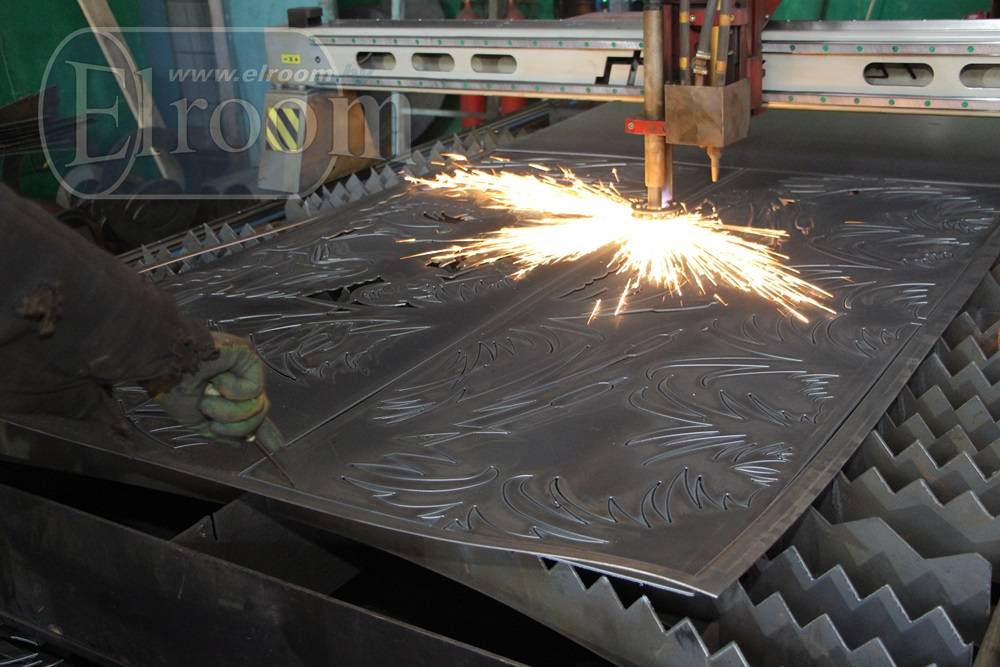

- Художественная фигурная резка. Станок позволяет вырезать оригинальные узоры сложной геометрической формы из листового металла. Изделия находят применение в строительстве, приборостроении, а также в качестве декоративных компонентов для украшения фасадов, заборов, беседок. Посредством фигурной резки можно воплотить любые дизайнерские задумки.

- Резка других материалов. Помимо прочего, станок плазменной резки купить можно и в целях обработки бетона, камня и других прочных материалов с плотной структурой (толщиной до 100 мм). Однако для этих целей необходимы специальные станки или модернизация существующего оборудования.

- Резка отверстий. С данной задачей прекрасно справляются практически все станки плазменной резки.

Технология начала активно внедряться во все промышленные сферы не так давно, но уже приобрела массу почитателей среди профессиональных мастеров, специалистов разного уровня. Они оценили универсальность плазменного метода резки, его высокое качество, а главное – экономическую эффективность.

Сегодня у многих на слуху мировые гиганты Hypertherm, Kjellberg, а также российские бренды. Один из ведущих отечественных разработчиков – это ПЛАЗМАКРОЙ, выпускающий высококачественное инновационное оборудование по доступным ценам. Количество производителей плазменного оборудования неуклонно растёт, что обусловлено всё возрастающим спросом. Уже сейчас можно говорить о будущем плазмы, которая, возможно, вскоре вытеснит с рынка многие аналоги и станет общедоступным инструментом для металлообработки.

Несколько полезных советов

изучить схему подключения

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Источники плазменной резки

Характеристики источника питания зависят от производительности и мощности оборудования. Его предназначение заключается в подаче тока определённой силы. Роль источника могут выполнять:

- трансформатор, дающий возможность более эффективно работать с трубами или металлом увеличенной толщины;

- инвертор, более подходящий для небольших цехов. Основное преимущество – это экономное энергопотребление.

Трансформаторный источник питания считается более надёжным благодаря малой восприимчивости к перепадам напряжения в сети. Широко применяется вместе со станками плазменной резки, автоматическими линиями с ЧПУ. Отличается долгим сроком службы без потери качественных характеристик. Основными недостатками являются высокое энергопотребление, большие вес и габариты, что обуславливает низкий КПД. Широко востребован благодаря возможности получения выходного тока до 180 ампер, что позволяет уверенно работать в самых сложных условиях.

Инвертор отличается гораздо меньшими габаритами и весом, позволяет значительно экономить электроэнергию. Однако максимально возможный ток в 70 ампер ограничивает сферу использования. К тому же, инвертор плохо переносит колебания напряжения. Ремонт достаточно сложен и обычно осуществляется в сервисных центрах.

Какой именно выбрать источник плазменной резки, каждый решает сам исходя из конкретных задач и требований. Источник питания может идти в комплекте со станком, но можно подобрать его и отдельно с условием, чтобы он подходил по параметрам.

Преимущества и минусы реза плазмой

Как и в других методах раскроя или резки металлопроката, рез плазмой имеет, как достоинства, так и отдельные недостатки.

О преимуществах

- Плазморезательное оборудование менее дорогое, чем лазерное;

- плазмотрон легко справляется с толстостенным металлопрокатом, что недоступно для лазерной резки;

- плазмой можно резать любой металлопрокат, а также токопроводящие металлы: сталь, чугун, медь, латунь, титан;

- толщина, проводимого реза плазменного оборудования зависит от типа устройства и наконечников. Приборы, которые имеют минимальную толщину реза значительно уменьшают процент утраты металла при увеличении концентрированного плазменного потока;

- рез не нуждается в дополнительной обработке;

- возможно выполнять фигурный сложный раскрой;

- можно резать плазмой неметаллические материалы;

- безопасность плазморезательного оборудования. Данный параметр обеспечивается отсутствием баллонов, в которых находится сжатый газ. Именно они являются причиной возникновения взрывов или пожаров;

- при автоматической резке, особенно станками ЧПУ вмешательство пользователя минимально, что позволяет рационально использовать труд обслуживающего технического персонала.

При наличие такого количества достоинств, минусов не столь много.

- Двадцати сантиметровая толщина металла не доступна для плазменной резки.

- Необходимо следить за углом отклонения, который не должен превышать отметку в 50.

- Один аппарат – один резак. Резать двумя резаками одновременно невозможно.

Какие металлы можно резать?

С помощью плазменной технологии обеспечивается обработка практически любых металлов:

- Резка и раскрой листового металла из стали, титана, цветных металлов (медь, алюминий и т. п.) и их сплавов (в т.ч. бронза, латунь и т. д.).

- Резка стали разной толщины и формы заготовок. Обеспечивается обработка углеродистых и легированных сталей практически всех марок, в т.ч. высоколегированных нержавеющих сталей. Плазмотронами можно нарезать штрипсы (узкие длинномерные стальные полоски) и кроить рулонную сталь.

- Резка чугуна. Плазма обеспечивает его глубокое разрезание, что делает способ более эффективным по сравнению с другими технологиями.

- Резка и обработка труб разного диаметра. Используются специальные труборезы с центраторами. Помимо резки можно обрабатывать поверхность труб, снимать фаски, зачищать сварные швы, обрабатывать кромки.

- Формирование и обработка отверстий.

- Фигурная резка металлических заготовок. Специальное оборудование позволяет производить даже художественную резьбу и изготовление деталей сложных форм.

Назначение ЧПУ при плазменной резке

Наиболее высокотехнологичным вариантом выбора рассматриваемого оборудования является портальный станок плазменной резки с ЧПУ. Он обеспечивает как высокую жёсткость конструкции, так и разнообразие траекторий перемещения инструментальной головки с плазмотроном по всей обрабатываемой поверхности заготовки. При этом система компьютерного управления обеспечивает:

- действие приводов перемещения портала и инструментальной головки по всем трём осям.

- поддержание оптимального расстояния между рабочей головкой и поверхностью разрезаемого металла.

- программное включение/выключение узлов подачи/удаления газа и перемещения отработанного грата за пределы рабочей зоны.

- текущую диагностику установки с обновлением (при необходимости) управляющих программ в случае изменения режимов резания.

Для генерации управляющих программ в состав машины для раскроя плазмой входит сдвоенный компьютер во влаго-, пыленепроницаемом корпусе (при поддержке определённой операционной системы Windows один из компьютеров может быть отключён). Основной компьютер снабжается цветным монитором, имеющим сенсорный экран.

Последовательность действий

Сигнал на управляющий компьютер поступает от блоков управления, которые монтируются на портале машины, с каждой его стороны. В мобильную систему управления вводится исходная информация, касающаяся стабильности энергетических показателей в столбе плазмы, возможной корректировки режима раскроя (например, при выходе электрода из металла), состояния и степени изношенности электрода и т.д.

С другой стороны, в компьютер устройства ЧПУ вводится информация о параметрах и конфигурации зоны реза, которая основывается на чертеже получаемой детали. Большинство установок используют интегрированный интерфейс MicroStep MCNC, которая унифицирована основными фирмами-производителями, и обрабатывает необходимые размерные параметры, используя формат DXF (программы отечественного производства, ориентированные на использование программы КОМПАС, а не AutoCAD, включают в себя встроенный конвертер файлов). При этом базовый комплект CNC-программ поставляется вместе со станком.

Модуль MicroStep отвечает также за удалённый контроль над ходом проведения процесса резки. Он состоит из следующих этапов:

- Установка так называемой «нулевой» точки, с которой начинается процесс раскроя металла;

- Позиционирование листа на столе машины;

- Расчёт автоматической корректировки положения листа по ходу его разрезания на основании показаний сенсорных датчиков;

- Включение привода для поворота/подачи инструментальной головки в случае изменения толщины заготовки или при износе рабочего электрода.

Бюджетный плазменный станок для резки отличается уменьшенным числом контролируемых характеристик, а также более ограниченной номенклатурой вариантов раскроя исходного листа.

Система ЧПУ для станка плазменной резки

Вспомогательными функциями на рассматриваемых установках считаются:

- Контроль от возможного короткого замыкания электрода (может произойти при перебоях в подаче сжатого газа через конфузор рабочей горелки);

- Автоматическое регулирование высоты расположения электрода над листом металла;

- Слежение за работой устройств, которые обеспечивают охлаждение резака машины;

- Управление работой емкостного датчика, который определяет тип обрабатываемого материала.

5 Принцип работы аппаратов для ручной плазменной резки

После того, как установка ручной плазменной резки собрана (произведены все подключения и соединения ее элементов), металлическую заготовку подсоединяют к аппарату (инвертору или трансформатору) предусмотренным для этого кабелем. Оборудование подключают к электросети, плазмотрон подносят к обрабатываемому материалу на расстояние до 40 мм и производят зажигание дежурной (инициирующей ионизацию) электрической дуги. Затем открывают подачу газа.

После получения плазменной струи, которая обладает высокой электропроводимостью, в момент ее соприкосновения с металлом образуется рабочая (режущая) электрическая дуга. Одновременно автоматически отключается дежурная. Рабочая дуга поддерживает непрерывность процесса ионизации подаваемого газа, образования плазменного потока. Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

![Ручная плазменная резка [аппараты, оборудование, видео]](https://101benzopila.ru/wp-content/uploads/5/5/6/556c34e474e03ad5902f51622c02bf08.jpeg)

![Ручная плазменная резка [аппараты, оборудование, видео]](https://101benzopila.ru/wp-content/uploads/6/0/5/605695c4ed6c9664a27b744c185cc709.jpeg)