Капитальный ремонт плоскошлифовального станка

При эксплуатации станка истираются не только рабочие инструменты, но и внутренние вращающиеся узлы. Это приводит к снижению качества металлообработки. Модернизация и ремонт плоскошлифовальных станков 3л722В производится в Липецке и в Московской области.

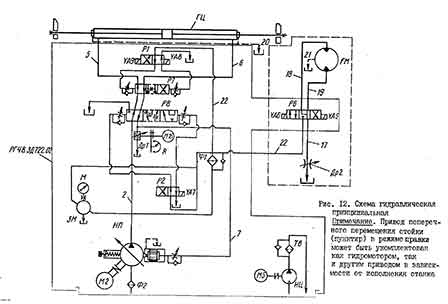

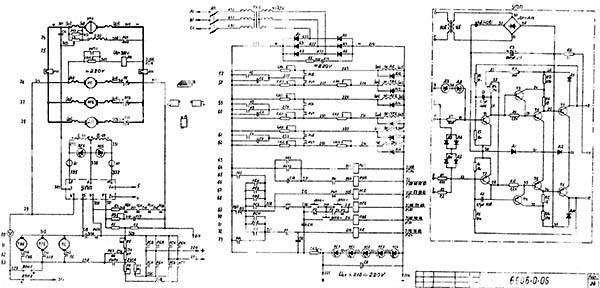

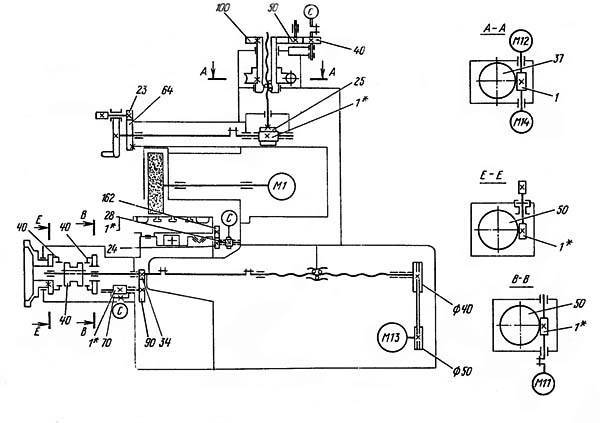

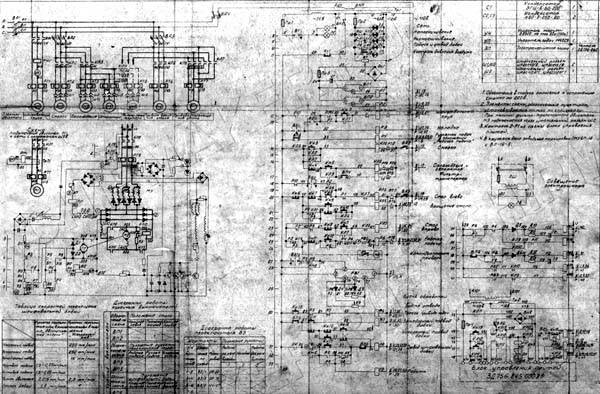

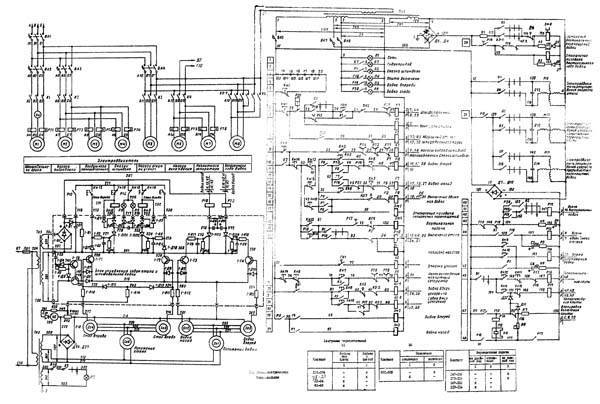

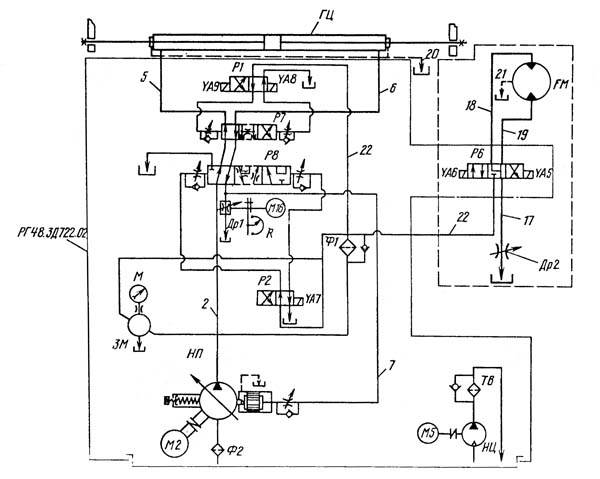

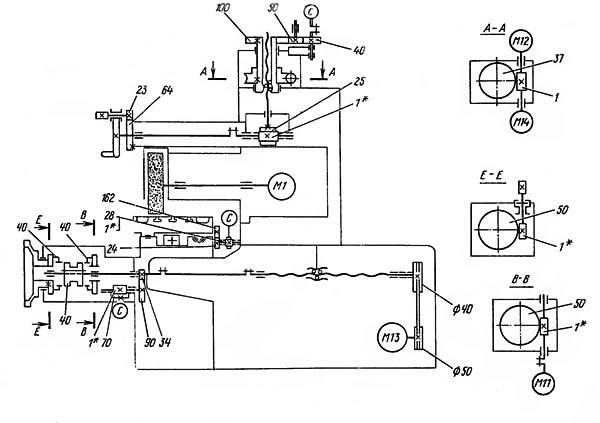

Гидравлическая схема

При эксплуатации станка до 20 лет выход из строя его основных узлов имеет малую вероятность. Но с каждым годом возрастают возможности новых технологий оборудования 3Л722В. Для того чтобы станок соответствовал новейшим требованиям, ему необходима модернизация, доработка. Исходя из того, что основная схема принципиально не меняется, выдерживаются и основные параметры рабочих поверхностей, модернизация станка не отразится на внешнем виде и габаритах оборудования. Для мастера обслуживающего станок руководство производителя по эксплуатации и обслуживанию 3Л722В останется актуальным. Изменятся только некоторые характеристики мощности электрооборудования. Что необходимо учесть, заменив в инструкции характеристики усовершенствованных узлов.Капитальный ремонт оборудования, выпущенного пол столетия лет назад, заключается в полном обновлении электрических систем. Общая схема останется прежней, но в эксплуатации станок станет тише и мощнее, что обосновано заменой электродвигателя постоянного тока на аналогичный, работающий от переменного.

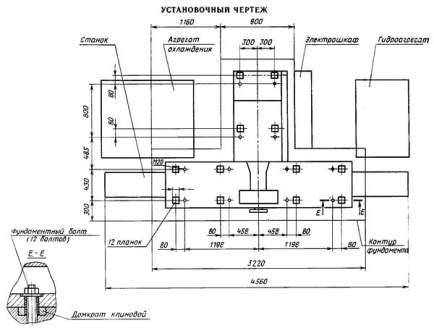

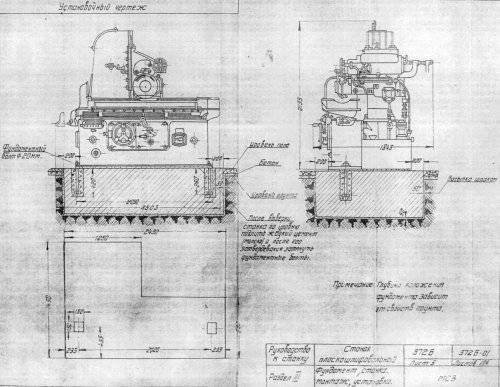

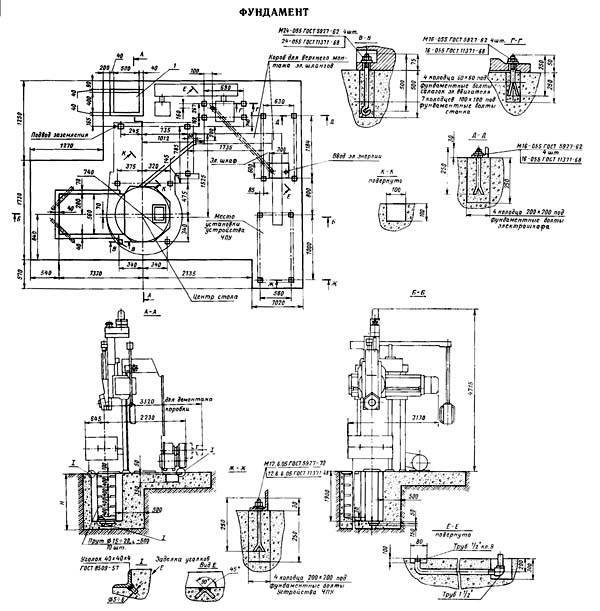

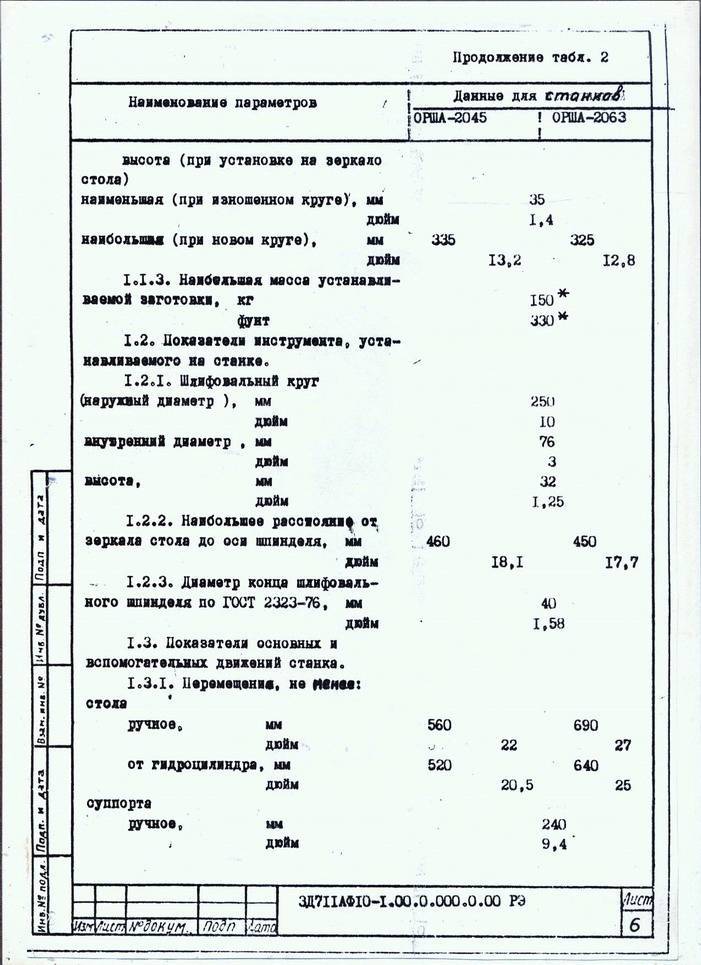

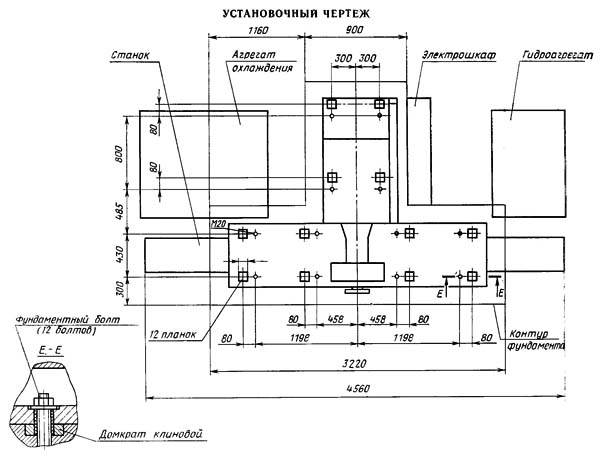

Установочный чертеж

В процессе модернизации, при замене двигателя плоскошлифовального станка, меняется коробка передач и система управления. На смену ручным настройкам приходит ЧПУ. Установка программного управления имеет смысл только на отвечающее определённым требованиям точности оборудование. Это качество достигается исправными ходовыми винтами, подшипниками, зубчатыми редукторами, гладкими направляющими, отлаженной системой смазки.

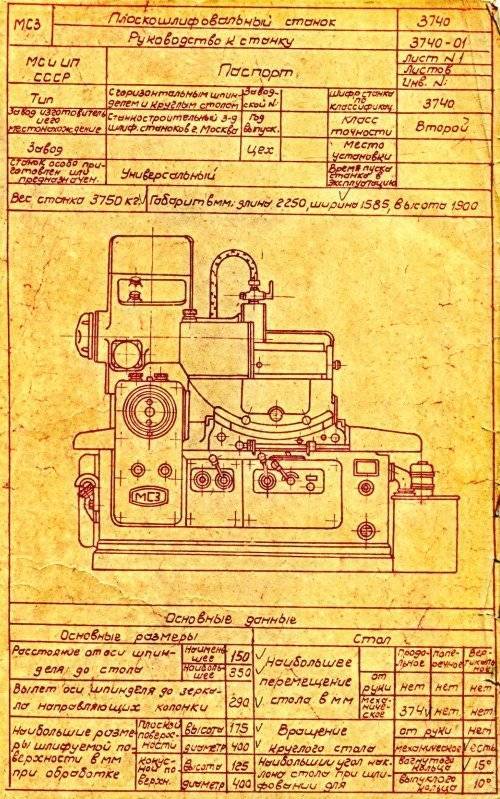

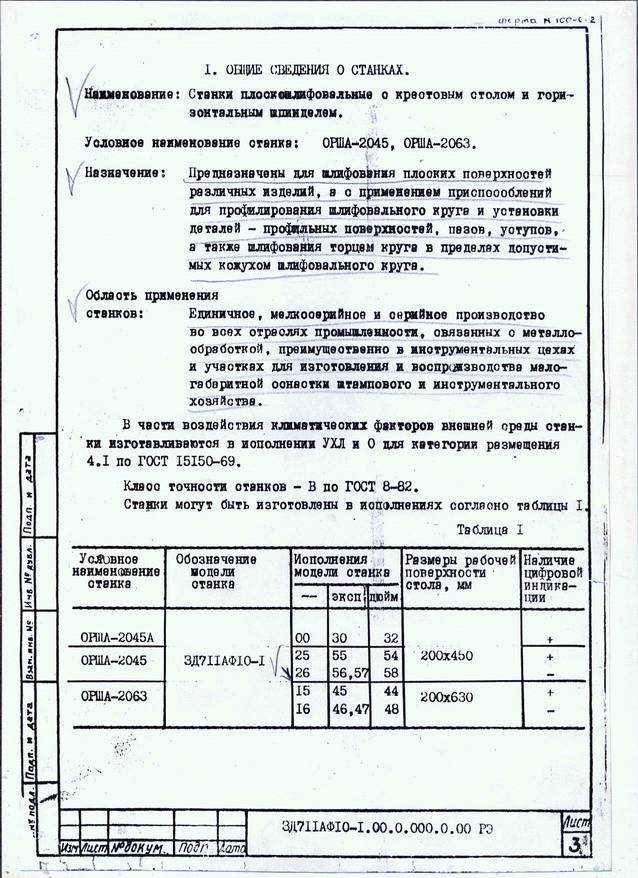

Сведения о производителе плоскошлифовального станка 3Б722

Производитель плоскошлифовального станка 3Б722 — Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки модели 3Б722 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л722В, 3Л722А — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3П722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

Способы и особенности плоского шлифования

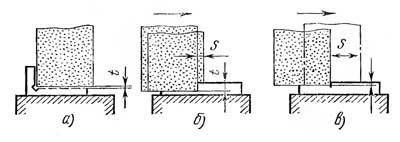

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Выбор режима шлифования

Износ круга при прочих равных условиях уменьшается при уменьшении скорости изделия и глубины шлифования. Скорость изделия зависит от глубины шлифования, ширины детали, материала детали, требуемой чистоты, поперечной подачи и твердости круга. Она назначается исходя из того, что увеличение ее улучшает отвод тепла, увеличивает производительность шлифования и уменьшает опасность образования прижогов. При повышенных требованиях к чистоте обработки следует принимать меньшие значения скоростей изделия.

Глубину шлифования следует выбирать с учетом того, что ее величину ограничивают: зернистость круга, его шлифующая способность, жесткость изделия, надежность крепления его на станке и опасность появления прижогов. При черновом шлифовании выгодно работать с наивысшей глубиной резания, допускаемой кругом, изделием и станком. При чистовом шлифовании глубина резания выбирается очень малой, так как это улучшает точность и уменьшает шероховатость обработанной поверхности. Большое значение на глубину шлифования оказывает обрабатываемый материал. Чем выше твердость и прочность материала, тем глубина должна быть меньше.

ВНИМАНИЕ!

Во избежание ударов стола при реверсе с другой скоростью на максимальном расходе необходимо подстраивать величину хода поворотом регуляторов 40 и 42 (см.рис.5).

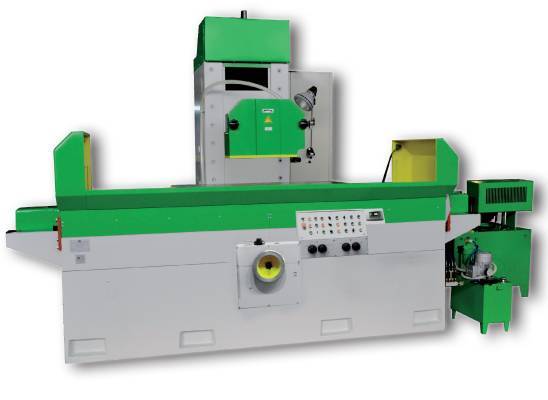

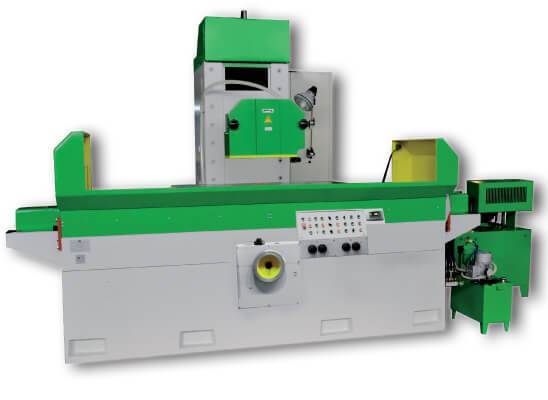

Плоскошлифовальный станок 3Л722В

Выпускается станок для шлифовки плоских металлических поверхностей на Липецком станкостроительном заводе. Оснащается 2 видами столов – прямоугольные, круглые. Используется в изготовлении подшипников и других деталей для автомашин, станков, тракторной техники. Особенность работы шлифовального профилированного круга, предназначенного для обработки фасонных деталей, заключается в способе обработки торцевой и периферической поверхностями.

Плоскошлифовальный станок 3Л722В относятся к классу точности «А». Максимальные габариты обрабатываемых материалов при закреплении в бабках:

- длина – 1250 мм;

- ширина – 320 мм;

- высота – 400 мм.

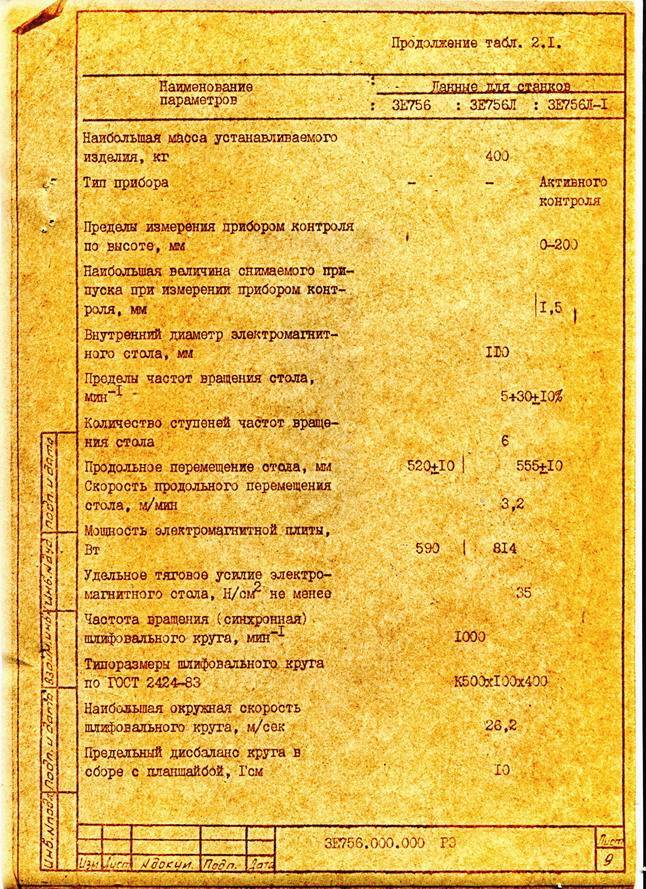

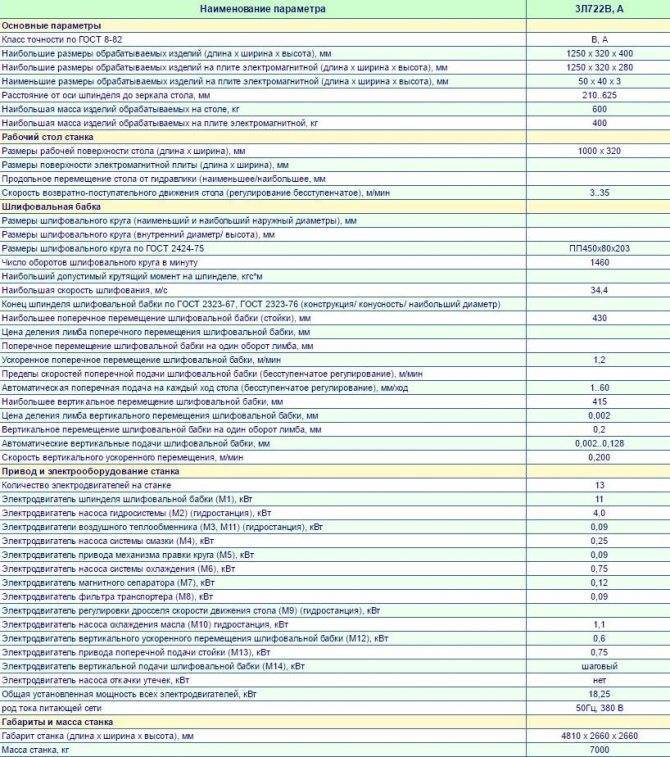

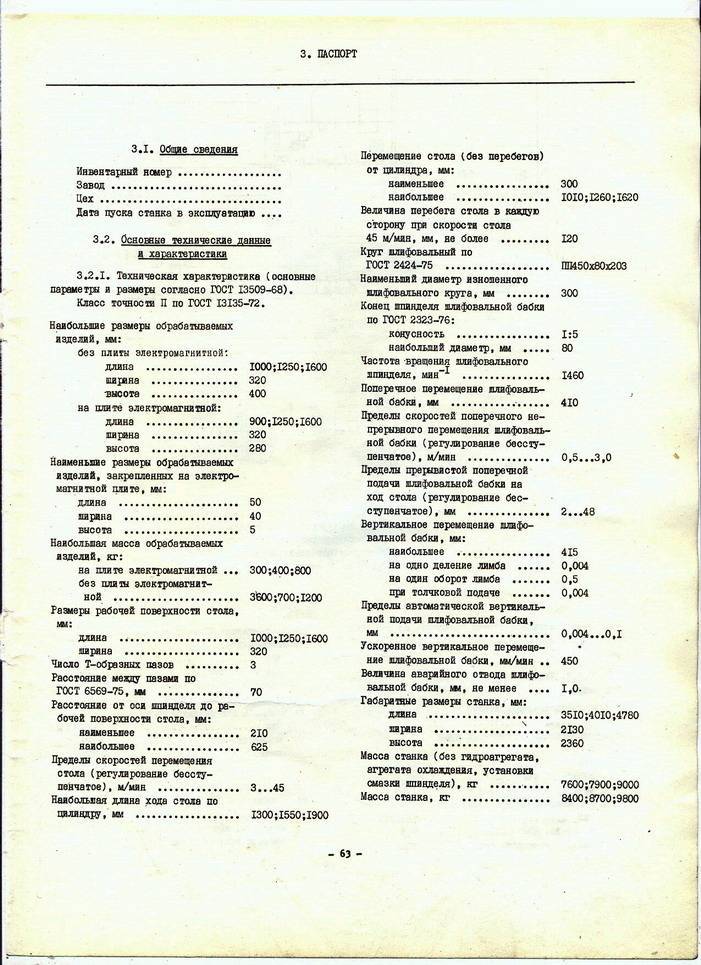

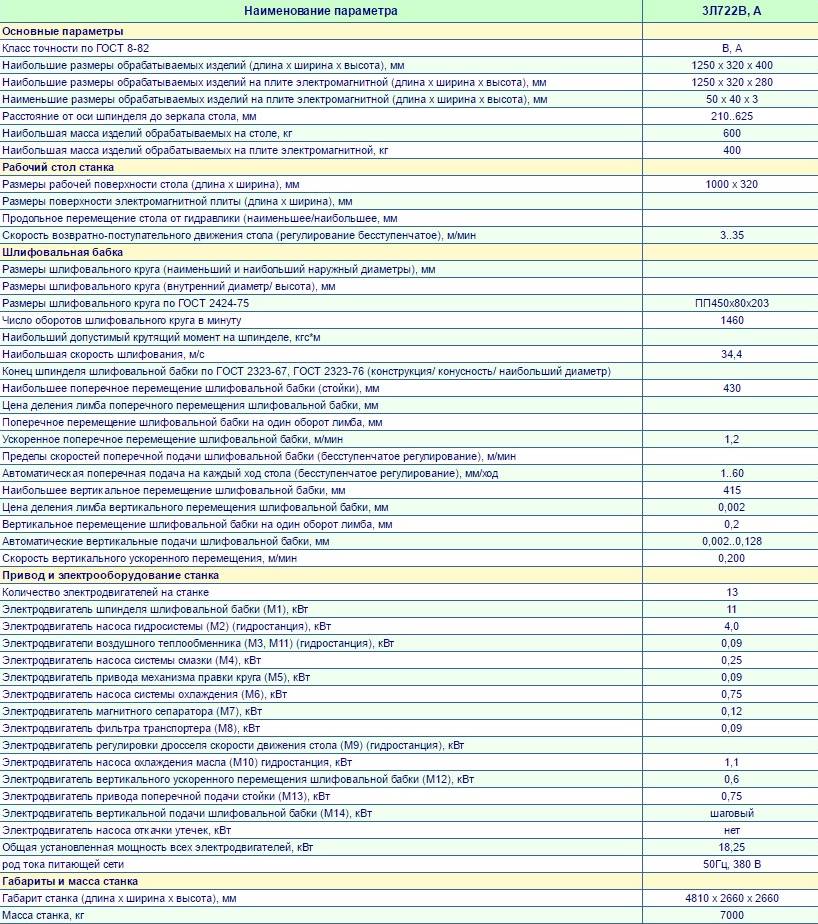

Технические характеристики 3Л722В

Учитывая размеры рабочего стола, 1 метр в длину и 32 см в ширину, приходится признать, что в статичном положении заготовки охватить всю поверхность шлифовальным кругом 3Л722В невозможно без перемещения. Стол имеет продольную подачу. Основной движущийся инструмент – вращающийся шлифовальный круг получает направление подачи с бабки шпинделя, в котором крепится.

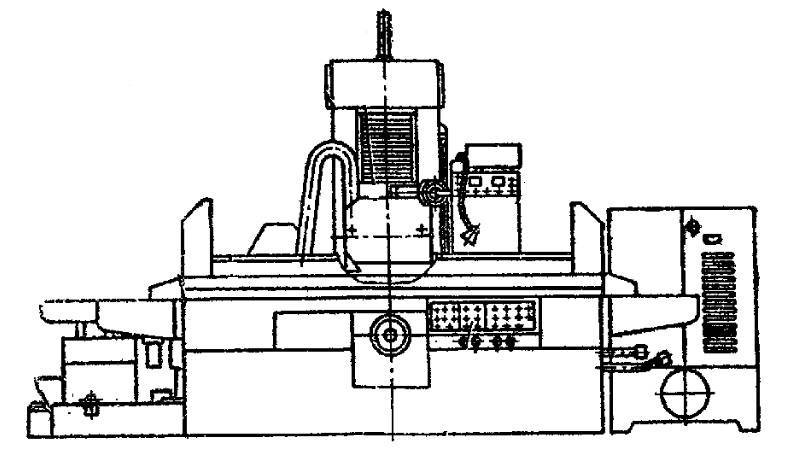

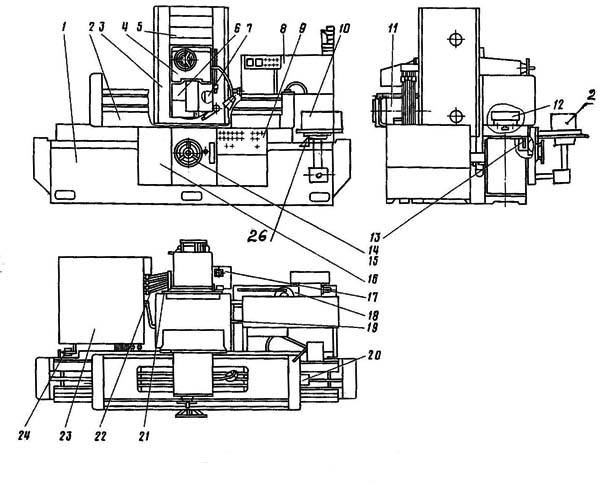

Общий вид плоскошлифовального станка 3Л722В

Кроме рабочего стола на 3Л722В крепление заготовок, весом до 400 кг возможно на магнитной плите. Обработка, при таком её расположении, производится вертикально. Только горизонтальная обработка возможна для деталей превышающих это значение. Ограничение веса при размещении на столе – 600 кг.

Скачать паспорт 3Л722

При эксплуатации плоскошлифовального оборудования 3Л722В в режиме обработки деталей на столе используется гидравлическая система, сообщающая рабочей поверхности скорость возвратно-поступательного движения. Направление всего одно.

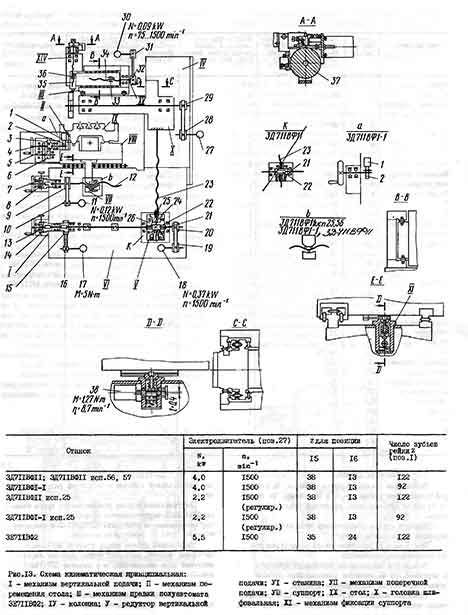

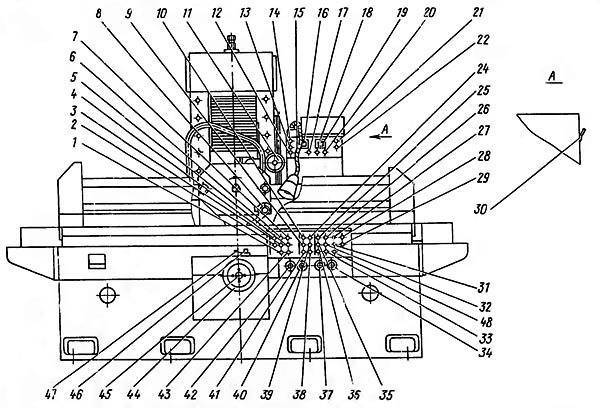

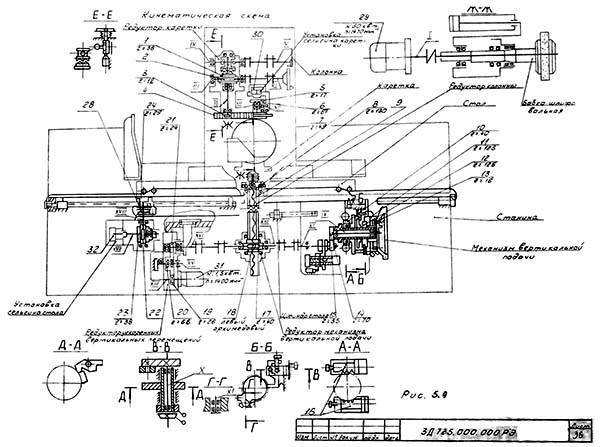

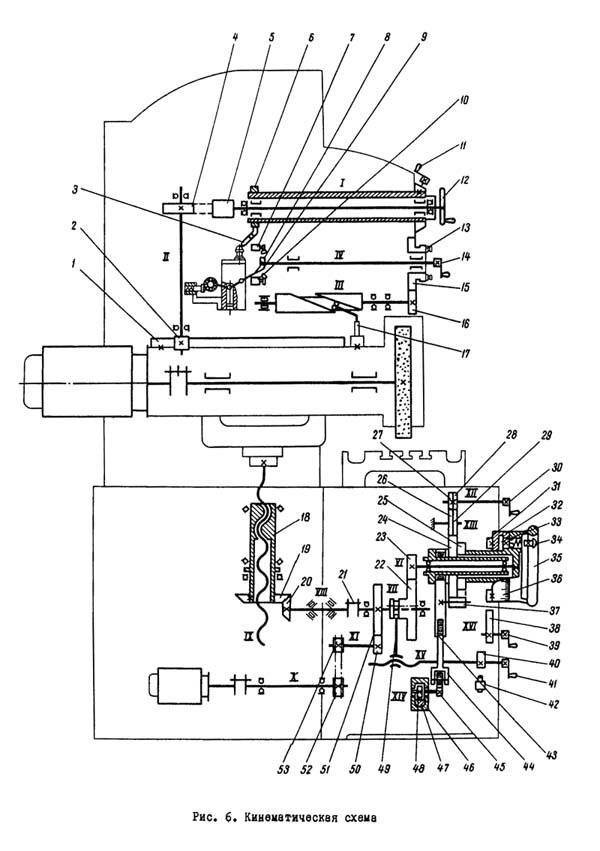

Кинематическая схема 3Л722В

Вращение шлифовального круга на базовой модели 3л722В 1460 оборотов в минуту. Руководство по эксплуатации станком состоит из нескольких разделов:

- характеристика электрооборудования;

- особенности первого пуска;

- описание режимов работы;

- схема управления;

- отладка и обслуживание;

- защита, звуковые сигналы;

- блокировочные устройства;

- этапы обслуживания и отладка механизмов;

- перечень электрических элементов плоскошлифовального станка и деталей из драгоценных металлов.

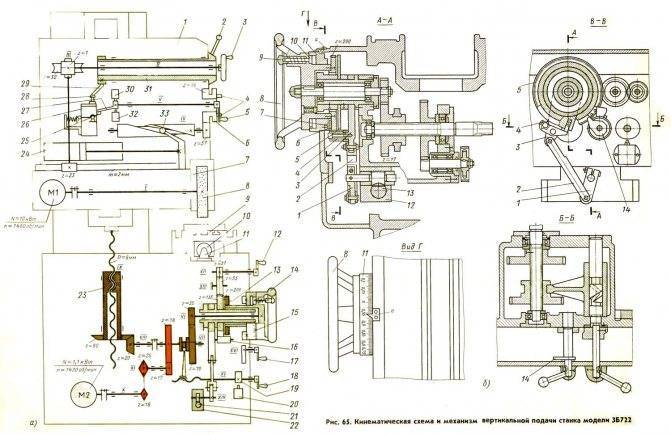

Кинематическая схема плоскошлифовального станка 3Б722

Кинематическая схема плоскошлифовального станка 3Б722

Цепь вертикальной подачи шлифовальной бабки

Ручная подача. Движение от маховика 35 передается через шестерни 23, 22, муфту 21, коническую пару шестерен 20, 19 на гайку 18, связанную с ходовым винтом IX..

Так как гайка зафиксирована от вертикального перемещения, то при ее вращении винт IX будет перемещаться в осевом направлении и передвигать каретку со шлифовальной бабкой.

Автоматическая подача. В момент реверса шлифовальной бабки масло подается в ту или иную полость цилиндра механизма подачи 46 и перемещает плунжер-рейку 47. Последняя через шестерню 48 вращает кривошип 45, который черев шатун 44 поворачивает на угол 40-50° рычаг 43 с сидящей на нем собачкой 37.

Собачка поворачивает храповик 25, соединенный с маховиком 35. Далее движение передается по описанной выше цепи к винту.

Регулирование величины автоматической подачи осуществляется поворотом перекрышки 24, в результате чего собачка 37 может поворачивать храповик 25 на всем пути своего движения или на части его. Изменение положения перекрышки 24 осуществляется от рукоятки 30 через шестерни 28, 27, 29, 26 и зубчатый сектор, нарезанный на перекрышке 24.

Для автоматического прекращения подачи после снятия установленного припуска служит сектор 31, 88 крепленный на лимбе 36. При этом он входит в зону качения собачки 37, которая начинает скользить по нему, не задевая зубьев храповика 25.

При работе вручную до «жесткого упора» рукояткой 39 подводится жесткий упор 38, в который упирается в конце хода упор, закрепленный на лимбе 32. Лимб связан с маховиком 35 посредством зубчатого фиксатора 33, включение которого производится нажатием кнопки 34.

Ускоренное перемещение. Ускоренное установочное перемещение подготавливается поворотом рукояти 41. При этом при помощи винтовой канавки на валу рычагом 49 шестерня 22 выводится из зацепления с шестерней 23 и маховиком 35 отключается от цепи подачи. Одновременно кулачок 40 нажинает на конечный выключатель 42, который разблокирует кнопочную станцию пуска электродвигателя механизма ускоренного перемещения.

При включении электродвигателя движение от вала электродвигателя передается бесшумной цепью через звездочки 52, 53. шестерни 50, 51 на винт IX по рассмотренной ранее цепи.

При этом шлифовальная бабка перемещается вверх или вниз.

Цепь поперечной подачи шлифовальной бабки

Ручная подача. От маховика 12 через червячную передачу (червяк 5 — шестерня 4) вращение передается реечной шестерне 2, которая находится в зацеплении с рейкой I, укрепленной на шлифовальной бабке.

Для того, чтобы при гидравлическом перемещении шлифовальной бабки от цилиндра не произошла поломка передачи, червяк 5 выводится из зацепления с шестерней 4 путем поворота рукоятки II. При этом эксцентриковая гильза кулачком 6 и рычагом 3 осуществляет блокировку, исключая перемещение шлифовальной бабки от гидроцилиндра при включенном червяке.

Автоматическая подача. При поперечном перемещении шлифовальной бабки от гидроцилиндра палец 17, укрепленный на корпусе бабки, скользит по спиральному пазу вала III, заставляя его вращаться. Далее через шестерни 16 и 15 приводится во вращение диск с переставляемыми упорами 13. Диск с упорами при максимальном поперечном проходе шлифовальной бабки делает почти полный оборот, и упоры, воздействуя на реверсивную рукоятку 14, поворачивают ее вместе с валиком и сидящим на нем рычагом 9. Рычаг одним из своих пальцев воздействует (при реверсе шлифовальной бабки) поочередно на конечные выключатели 7 и 10, которые дают команду на вертикальную автоматическую подачу, а другим пальцем переключает рычаг 8, связанный с реверсивным золотником гидрокоробки реверса шлифовальной бабки.

Рукояткой 14 можно произвести также и ручной реверс шлифовальной бабки.

Привод шлифовальной бабки. Шпиндель шлифовального круга получает вращательное движение через муфту от фланцевого электродвигателя мощностью 10 кВт при 1460 оборотов в мину.

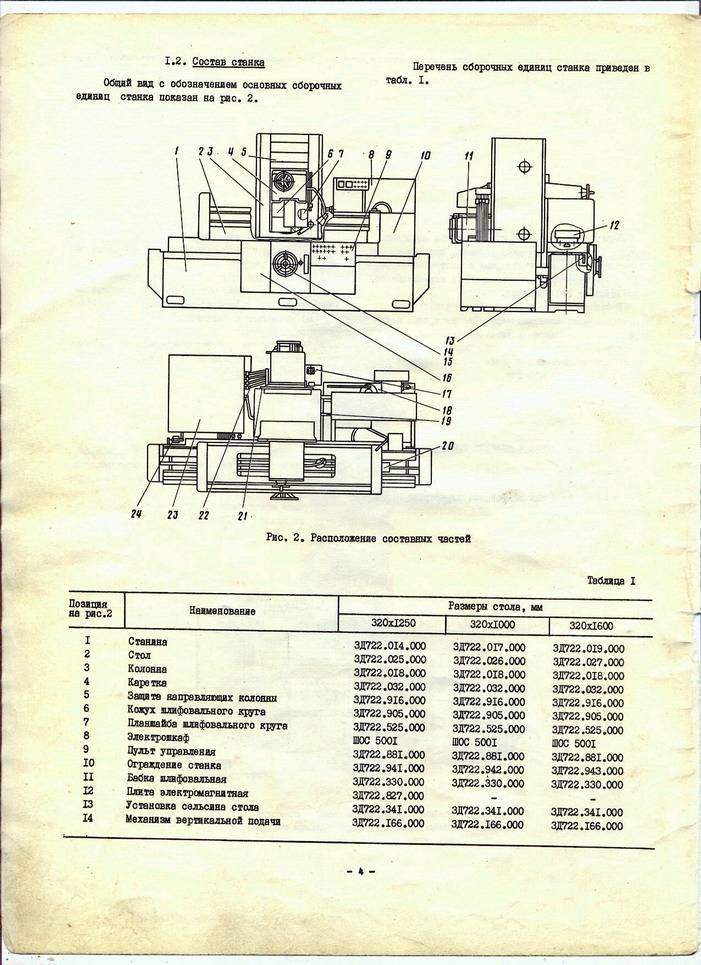

Расположение составных частей шлифовального станка 3Д722

Расположение составных частей плоскошлифовального станка 3д722

Спецификация составных частей шлифовального станка 3д722

- Станина

- (320×1250) — 3Д722.014.000

- (320×1000) — 3Д722.017.000

- (320×1600) — 3Д722.019.000

Стол рабочий

- (320×1250) — 3Д722.025.000

- (320×1000) — 3Д722.026.000

- (320×1600) — 3Д722.027.000

Колонна — 3Д722.018.000

Каретка — 3Д722.032.000

Защита направляющих колонн — 3Д722.916.000

Кожух шлифовального круга — 3Д722.905.000

Планшайба шлифовального круга — 3Д722.525.000

Электрошкаф — ШОС 5001

Пульт управления — 3Д722.88I.000

Ограждение станка

- (320×1250) — 3Д722.941.000

- (320×1000) — 3Д722.942.000

- (320×1600) — 3Д722.943.000

Бабка шлифовальная — 3Д722.330.000

Плита электромагнитная — 3Д722.827.000

Установка сельсина стола — 3Д722.341.000

Механизм вертикальной подачи — 3Д722.166.000

Редуктор механизма вертикальной подачи — 3Д722.338.000

Крышки станины — 3Д722.951.000

Установка смазки шпинделя — 3Д722.074.000

Агрегат охлаждения — 3Д722.060.000

Электрокоммуникация редуктора ускоренных вертикальных перемещений — 3Д722.885.000

Цилиндр стола

- (320×1250) — 3Д722.771.000

- (320×1000) — 3Д722.772.000

- (320×1600) — 3Д722.773.000

Редуктор ускоренных вертикальных перемещений — 3Д722.339.000

Трубопровод станка — 3Д722.707.000

Гидроагрегат — Г48.3Д722.00.000

Установка откачки утечек — 3Д722.777.000

Устройство цифровой индикации — Ф5095

Пульт управления — 3Д722Ф1.882.000

Перечень органов управления плоскошлифовальным станком 3Д722

- Рукоятка установки величины вертикальной автоматической подачи

- Рукоятка установки жесткого упора

- Рукоятка фиксация лимба

- Лимб вертикальной подачи

- Маховик ручной вертикальной подачи

- Рукоятка толчковой вертикальной подачи

- Кнопка «Стол вправо»

- Кнопка «Стол стоп»

- Кнопка «Намагничивание плиты»

- Кран регулирования подачи охлаждающей жидкости

- Маховик ручной поперечной подачи шлифовальной бабки

- Лимб ручной поперечной подачи шлифовальной бабки

- Панель пульта сигнального

- Указатель нагрузки

- Указатель скорости стола

- Лампа сигнальная «Стол вправо»

- Лампа сигнальная «Стол влево»

- Лампа сигнальная «Сеть»

- Лампа сигнальная «Гидропривод»

- Лампа сигнальная «Бабка назад»

- Лампа сигнальная «Смазка шпинделя»

- Лампа сигнальная «Размагничивание плиты»

- Лампа сигнальная «Бабка вперед»

- Панель пульта управления

- Кнопка «Размагничивание плиты»

- Переключатель платы «Работа без плиты», «Работа с плитой»

- Кнопка «Бабка вперед»

- Кнопка «Бабка назад»

- Кнопка «Бабка ускоренно вверх»

- Кнопка «Бабка стоп»

- Кнопка «Шлифовальный круг пуск»

- Кнопка «Гидропривод пуск»

- Кнопка «Бабка ускоренно вниз»

- Кнопка «Шлифовальный круг стоп»

- Переключатель вертикальной подачи «Подача на двойной ход», «Подача отключена», «Подача на каждый ход»

- Переключатель регулятора величины прерывистой подачи «Подача меньше», «Подача больше»

- Переключатель освещения «Отключено», «Включено»

- Регулятор хода бабки «Бабка вперед»

- Переключатель регулятора скорости непрерывной поперечной подачи бабки «Скорость бабки меньше», «Скорость бабки больше»

- Регулятор хода бабки «Бабка назад»

- Кнопка «Охлаждение стоп»

- Регулятор хода стола «Стол вправо»

- Кнопка «Охлаждение пуск»

- Регулятор хода стола «Стол влево»

- Переключатель дросселя скорости стола «Скорость стола меньше», «Скорость стола больше»

- Кнопка «Все стоп»

- Кнопка «Стол влево»

- Работа с УЦИ

- Включение черновой обработки

Конструктивные особенности станка

Установка состоит из горизонтальной станины, на поверхности которой расположены направляющие, на них крепится обрабатываемая деталь. Во время работы выполняется смещение по горизонтальному продольному направлению. Для обработки больших заготовок возможны незначительные сдвиги в поперечном направлении. Шлифовальный круг фиксируется на бабке. Этот узел агрегации может перемещаться в вертикальной плоскости.

Для нормальной работы оборудования в конструкции предусмотрено 6 электродвигателей. Главный привод шпинделя бабки осуществляется за счет передачи крутящего момента от силового агрегата мощностью 10 кВт. Для ускоренного вертикального смещения применяется электродвигатель 1,1 кВт. Остальные приводящие устройства предназначены для обеспечения работы систем охлаждения и магнитного сепаратора.

Плоскошлифовальный станок 3Б722 обладает следующими специфическими характеристиками:

- способы фиксации деталей. Они могут быть затоплены на рабочем столе механическими устройствами или с помощью электромагнитной плиты;

- шлифовальная бабка смещается по стойке с горизонтальными направляющими;

- в конструкции установлены винтовые пары качения;

- система цифровой индикации, которая контролирует степень смещения шлифовального круга.

Наличие высокоточных подшипников обеспечивает равномерную обработку материала по всей поверхности.

Конструкция шпиндельного узла позволяет выбирать оптимальные режимы функционирования — подачи и изменение скорости рабочего стола. Уровень звуковой мощности не должен превышать 99 дБ.

Технические характеристики

Согласно принятой классификации станок 3Б722 имеет класс точности «П». Благодаря универсальности своей конструкции он может обрабатывать детали, габариты которых не превышают 100*36*40 см. При этом расстояние от шпинделя до поверхности стола может составлять от 19 до 63 см.

Определяющим качеством станка являются параметры шпиндельной бабки. От ее характеристик зависит максимальная и минимальная глубина шлифования, а также скорость выполнения этого процесса. Допустимые размеры шлифовального круга составляют от 32,5 до 45 см. При этом посадочный диаметр равен 20,3 см. На шпиндель поступает максимальный крутящий момент 6,7 кгс*м.

Кроме этого, следует учитывать такие технические параметры, которыми обладает шпиндельная бабка станка 3Б722:

- величина поперечного смещения – 40 см;

- количество автоматических подач на один ход рабочего стола – от 1 до 30;

- максимальное вертикальное смещение – 44см;

- характеристики автоматических вертикальных подач – от 0,005 до 0,1 мм;

- скорость вертикального ускоренного смещения – 0,45 м/мин.

Станок может работать в режиме автоматической или ручной подачи. В первом случае необходимо задействовать систему автоматики.

Технические параметры рабочего стола:

- габариты поверхности — 100*32 см;

- размеры фиксируемой электромагнитной плиты – 90*32 см;

- величина продольного смещения – от 30 до 105 см;

- возможность регулировки скорости смещения рабочего стола – от 2 до 40 м/мин.

Помимо этих характеристик, стоит отметить автоматический реверс ступора. Эта функция позволяет оперативно реагировать на изменение конфигурации обрабатываемой детали.

Плоскошлифовальный станок 3Б722 обладает большими габаритами – 341*202*229 при массе 6950 кг без установленной детали. Это объясняется литой станиной, которая обеспечивает устойчивость оборудования во время работы.

Конструктивные особенности станка

Универсальный токарно-винторезный станок по металлу тв-320: описание, технические характеристики, схемы Внешний вид станка

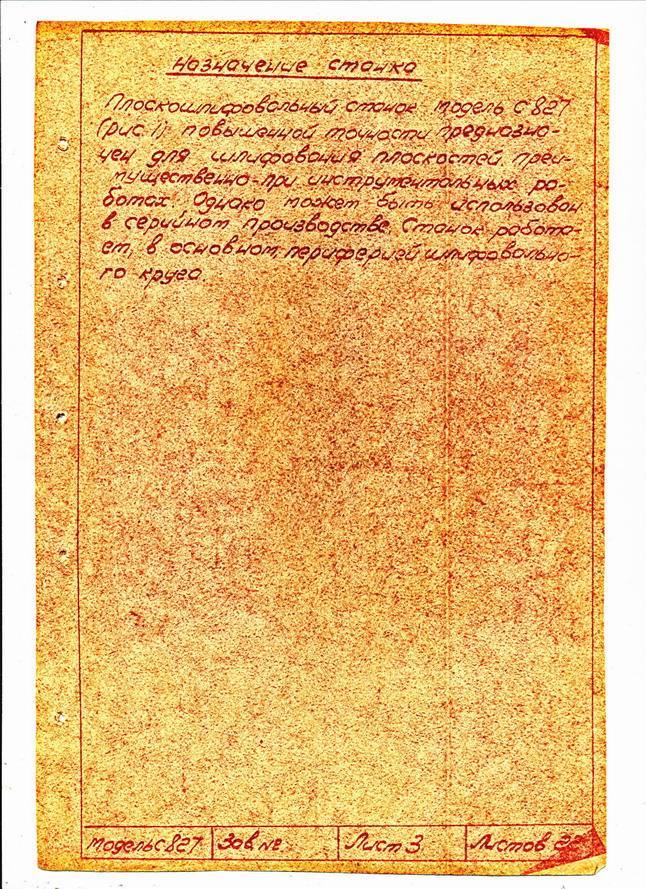

Основное назначение станка 3Г71 – шлифование различных деталей и заготовок с помощью специальных абразивных кругов. Процесс происходит при крутящем шпинделе, на котором расположен абразив. Изменение положения детали может происходить за счет смещения рабочего стола и шпиндельной головки.

В основном обработка выполняется путем контакта периферии круга с обрабатываемой заготовкой. С помощью специальных приспособлений возможно изменение угла до 90°. Однако для этого следует приобрести комплектующие, которые не входят в стандартную комплектацию оборудования.

К конструктивным и эксплуатационным характеристикам станка можно отнести следующее:

- электромагнитная плита обеспечивает стабильное положение заготовки во время ее обработки;

- независимые механизмы перемещения рабочего стола и шлифовальной головки. В основу кинематической схемы последней положены направляющие качения;

- удобное расположение устройств реагирования подач. Они находятся в нижней части суппорта рабочего стола. Там же располагается блок управления системой подачи охлаждающей жидкости.

При установке дополнительных компонентов появится возможность выполнять профильное шлифование заготовок. Однако перед этим необходимо согласовать размеры и посадочные места приспособления.

3П722 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Видеоролик.

Список литературы:

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

Куликов С.И. Хонингование, 1973

Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

Лоскутов В.В. Шлифование металлов, 1985

Лоскутов В.В. Шлифовальные станки, 1988

Лурье Г.Б. Шлифовальные станки и их наладка,1972

Лурье Г.Б. Устройство шлифовальных станков,1983

Меницкий И.Д. Универсально-заточные станки ,1968

Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

Наерман Е.С. Справочник молодого шлифовщика, 1991.

Попов С.А. Шлифовальные работы, 1987

Терган В.С. Шлифование на круглошлифовальных станках, 1972

Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Указания по эксплуатации, техническому обслуживанию и ремонту станка 3Л722В

Станки предназначены для эксплуатации в условиях УХЛ4 по ГОСТ 15150-69.

Шлифовальный круг перед пуском в работу должен подвергаться правке. Условия, режим и инструмент согласно требованиям РТМ2 И77-9-79.

Шлифовальный круг должен балансироваться до и после правки.

Назначение режимов резания следует производить, исходя из характеристики круга, материала изделия, технических требований на обработку.

При черновом шлифовании рекомендуется работать с наивысшей глубиной резания, допускаемой кругом, изделием, станком.

При чистовом шлифования глубина резания выбирается очень малой. Это повышает точность и уменьшает шероховатость обрабатываемой поверхности.

Скорость изделия назначается, исходя из того, что увеличение ее улучшает отвод тепла, увеличивает производительность, уменьшает образование прижогов. При повышенных требованиях к шероховатости поверхности следует принимать меньшие значения скорости.

Шлифование с окружной скоростью круга выше 34,4 м/с на станке не допускается!

При эксплуатации станка и соблюдении профилактических мероприятий срок работы станка до первого капитального ремонта (период межремонтного цикла) равен II годам при двухсменной работе.

Категория ремонтной сложности станка:

- механической части — 24,

- электрической части — 46.

При демонтаже салазок необходимо открепить скобу гайки пары «винт-гайка» качения от салазок.

При замене электродвигателя привода шлифовального круга нужно произвести динамическую балансировку при помощи сухарей на диске и грузиков на вентиляторе электродвигателя.

Контроль балансировки и уровня вибрации следует производить в двух плоскостях (по задней и передней опоре ротора электродвигателя) по вертикальной, горизонтальной, продольной и поперечной осям.

Эффективные значения виброскорости не должны превышать 1,1 мм/с, двойная амплитуда 10 мкм.

При сборке полумуфты нужно ориентировать относительно друг друга по меткам.

Бабку шлифовальную в сборе с кругом необходимо динамически отбалансировать на стачке по вертикальной, горизонтальной, поперечной и продольной осям в плоскости передней опоры шпинделя с помощью грузиков на планшайбе шлифовального круга. Величина двойной амплитуды колебаний не должна превышать 5 мкм.

При монтаже и демонтаже стола необходимо обратить внимание на положение рейки и зубчатое колесо сельсина стола. Если при монтаже стола положение рейки и зубчатого колеса изменится, то наладку устройства дистанционного управления ходом стола следует производить в следующей последовательности:

- снять нижнюю панель пульта управления;

- проверить правильность соединения фаз сельсина-датчика и сельсина-приемника;

- предварительно немного отвернув пальцы на дисках, снять с сельсинов-приемников ограничители;

- ослабить винты крепления упора и передвинуть его вверх;

- нажать кнопку «Стол влево» и держать ее нажатой, пока стол не выйдет в крайнее левое положение. После этого, не отпуская кнопку «Стол влево», нажать кнопку «Стол стоп». Кнопку «Стол влево» отпустить;

- вращая ротор сельсина-приемника убедиться, что за полный оборот лампа 15 (см.рис.5) половину времени горит, а половину времени погашена. После этого нужно вывести ротор сельсина-приемника в зону, где лампа погашена, и, вращая его по часовой стрелке, добиться загорания лампы. Это положение ротора сельсина-приемника «соответствует команде на реверс «Вправо»;

- аналогично провести операцию при настройке реверса стола «Влево»;

Проверить правильность настройки устройства.

Для этого установить с помощью переключателя дросселя минимальную скорость стола и нажать кнопку «Стол влево».

При правильной настройке должен совершаться автоматический реверс стола в настроенных точках;

Остановить стол. Удерживая роторы сельсинов от поворота, одеть диски в положении, когда пальцы касаются упора.

Ввертывая пальцы, застопорить диски. Упор опустить вниз и затянуть винты. Пустить стол. Реверс должен совершаться с выходом шлифовального круга из зоны зеркала стола.

Установить переключателем дросселя максимальную скорость стола.

При монтаже и демонтаже узлов поперечной подачи стойки необходимо провести наладку аналогично предыдущему пункту 10.10.

Для обеспечения параллельности оси шпинделя рабочей поверхности стола произвести регулировку при помощи клиньев 7 (см.рис.7). Момент затяжки клина не более 160 кгс.м.