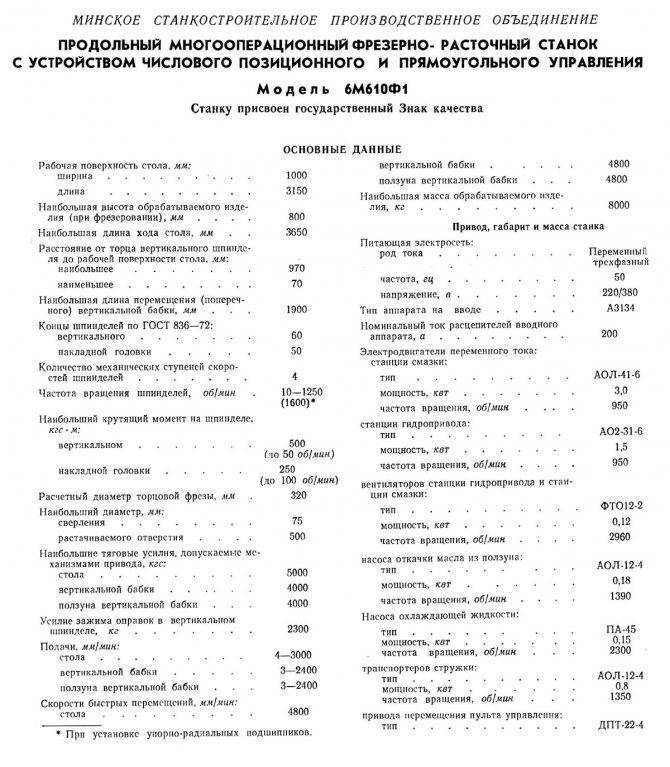

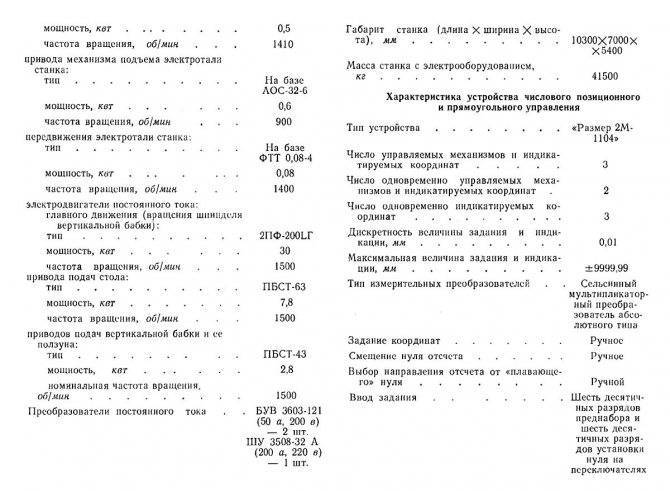

Технические характеристики продольно-фрезерного станка 6М610

Технические характеристики продольно-фрезерного станка 6М610

Технические характеристики продольно-фрезерного станка 6М610

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Р.Б. Работа на фрезерных станках, 1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

43 файла

- Последние обновления

- Заголовок

- Наивысший рейтинг

- Дата начала

- Самые просматриваемые

- Самые скачиваемые

- Назад

- Далее

От

BAXON

7а110; 7а112; 7а116; 7а210; 7а212; 7а216 – Станки продольно-строгальные. Модификации и специальные станки на их базе. 1988г. Руководство по эксплуатации. Часть 2. Электрооборудование станка. Djvu, 75 страниц

870 раз скачали

Отправлено 16 августа, 2012

7402 – станок долбежный. Паспорт

От

Shint

Станок долбёжный модель 7402 Руководство по эксплуатации Скачать еще файл: 7402, станок долбёжный. Паспорт (pdf)

2 383 раза скачали

Обновлено 14 сентября, 2015

От

newbas

7А311, 7А33 – поперечно-строгальные станки, Оренбург. Полный паспорт

876 раз скачали

Обновлено 22 февраля, 2012

От

newbas

Поперечно-строгальные станки мод. 7А311 и 7А33 Оренбургский станкостроительный завод Часть паспорта – только технические характеристики

185 раз скачали

Обновлено 19 февраля, 2012

От

Ртуть

Завод-изготовитель: Предприятие п/я В-8731 Станок продольно-строгальный модель 7210, 7110, 7212, 7112, 7216, 7116 Паспорт, Руководство, Акт приемки. Часть 1, 1971 год Спасибо K@RLSON за мануал! Продольно-строгальный станок мод. 7212. Материалы по запасным деталям – 7212_spare_parts.djvu (11.74 MB) Альбом чертежей – 7212_strogaln_Album_Detalei.djvu (15.00 MB) Похожие файлы: 7210, 7212, 7110, 7112 – продольно-строгальный двухстоечный станок, г. Минск. Паспорт (djvu) 7210В, станок продольно-строгальный. Схема управления перемещением стола (pdf)

5 272 раза скачали

Обновлено 28 декабря, 2017

От

Ртуть

Паспорт на 7М36 гидрофицированный поперечно-строгальный станок. Паспорт и Руководство по уходу и обслуживанию. Издательство “Полымя”, Минск, 1967, 1962 год

7M36_Gomel_Pasport.djvu (2.57 MB), 7M36_pasport.djvu (1.78 MB), 7M36_Pass.djvu

Полный паспорт станка 7М36, 7М37, Акт приемки, Альбом быстроизнашивающихся чертежей – 7M36_7M37_passport.djvu (21.12 MB)

Альбом чертежей 7М36, 7М37 – 7M36_7M37_Spare_parts.djvu, 7M36_7M37_Detali.djvu

Чертежи и схемы – 7M36_7M37_big.djvu (3.04 MB)

2 311 раз скачали

Обновлено 27 февраля, 2020

7305, 7307Г – станки поперечно-строгальные, г. Оренбург (djvu)

От

Ртуть

Станок поперечно-строгальный моделей 7305, 7307Г Оренбургский станкостроительный завод (ОСЗ) Руководство по эксплуатации 7305/7307Г.00.000 РЭ Москва, Станкоимпорт Спасибо DDen за мануал!

1 020 раз скачали

Обновлено 3 июня, 2011

7Б35 – станок поперечно-строгальный

От

Ртуть

Станок поперечно-строгальный модели 7Б35 Руководство Москва, Станкоимпорт, Внешторгиздат Завод-изготовитель: г. Оренбург (Оренбургский станкостроительный завод (ОСЗ) Вариант 1: 7b35-manual.djvu (3.19 MB) Вариант 2: 7b35_pass.djvu (8.24 MB) К теме на форуме http://www.chipmaker…ost__p__2027406

3 325 раз скачали

Обновлено 11 августа, 2017

7307Д, 7310Д – станки поперечно-строгальные с гидравлическим приводом (djvu)

От

Ртуть

Станок поперечно-строгальный с гидравлическим приводом моделей 7307Д, 7310Д Руководство по эксплуатации 7307Д.00.000 РЭ Руководство по эксплуатации 7310Д.00.000 РЭ Руководство по эксплуатации. Приложение. Материалы по быстроизнашивающимся деталям 7307Д.00.000 РЭ Москва, Станкоимпорт, Внешторгиздат Спасибо DDen за мануал!

1 159 раз скачали

Обновлено 3 июня, 2011

От

mit

Станок долбежный с гидравлическим приводом модели 7Д430 Руководство по эксплуатации

1 911 раз скачали

Обновлено 6 апреля, 2011

7Д36 (7Д37), станок поперечно-строгальный, Гомель

От

Tooler

Поперечно-строгальные станки 7Д36 и 7Д37. Руководство по эксплуатации и паспорт. Изготовитель: Гомельский станкозавод им. Кирова. Спасибо SvD за представленную информацию!

1 203 раза скачали

Обновлено 6 апреля, 2018

От

screw

Подборка информации по 7307Д

307 раз скачали

Отправлено 17 июня, 2010

От

VadEl

ценность представляет схема подключения 4х скоростного движка

213 раза скачали

Обновлено 31 марта, 2010

7А420, станок долбежный, Саракташ

От

АлексаNдр

Руководство по эксплуатации, акт приемки, паспорт. Саракташский станкостроительный завод “Коммунар”, 1968 г.

2 818 раз скачали

Обновлено 31 марта, 2010

От

mtv

Электрооборудование

1 303 раза скачали

Обновлено 31 марта, 2010

От

screw

abest спрашивал схемку, так у меня случайно нашлась одна. С радостью выкладываю :pardon:

803 раза скачали

Обновлено 31 марта, 2010

7216(7А110, 112, 116, 210, 212, 216), станок продольно строгальный

От

mtv

Головка фрезерная на продольно-строгальный станок. Паспорт, акт приемки, руководство по эксплуатации

988 раз скачали

Обновлено 31 марта, 2010

От

EngineerJD

Руководство по эксплуатации.

1 199 раз скачали

Обновлено 31 марта, 2010

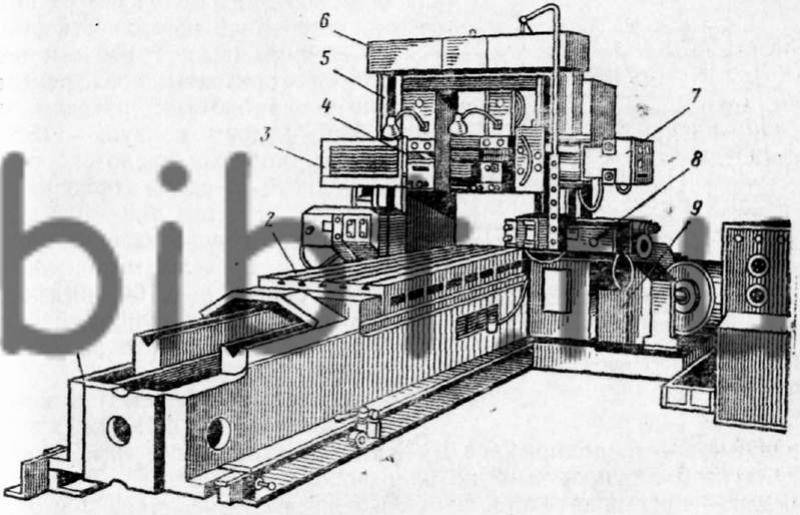

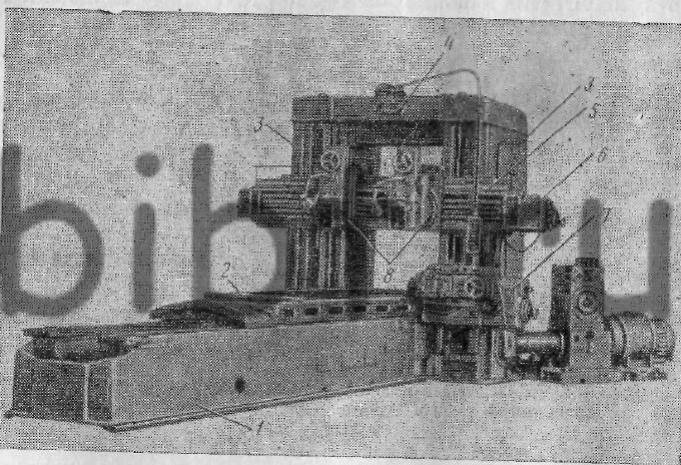

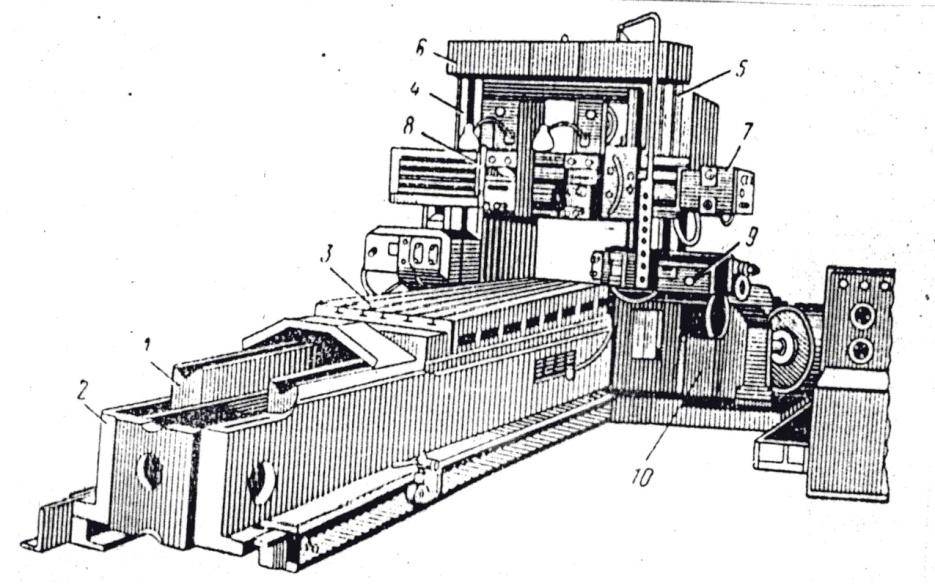

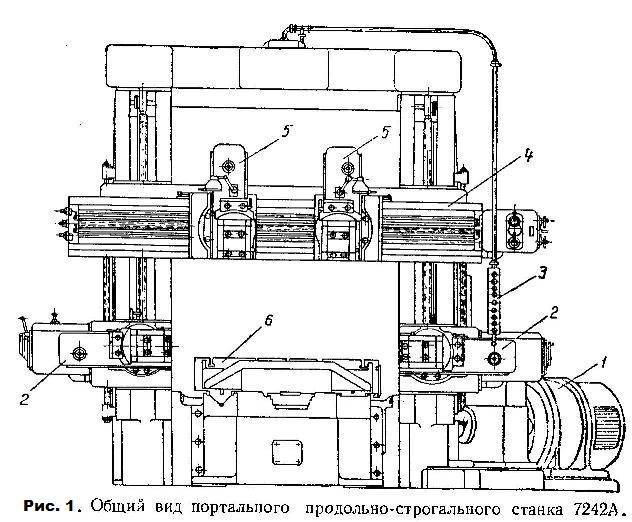

Состав узлов и принцип функционирования станка

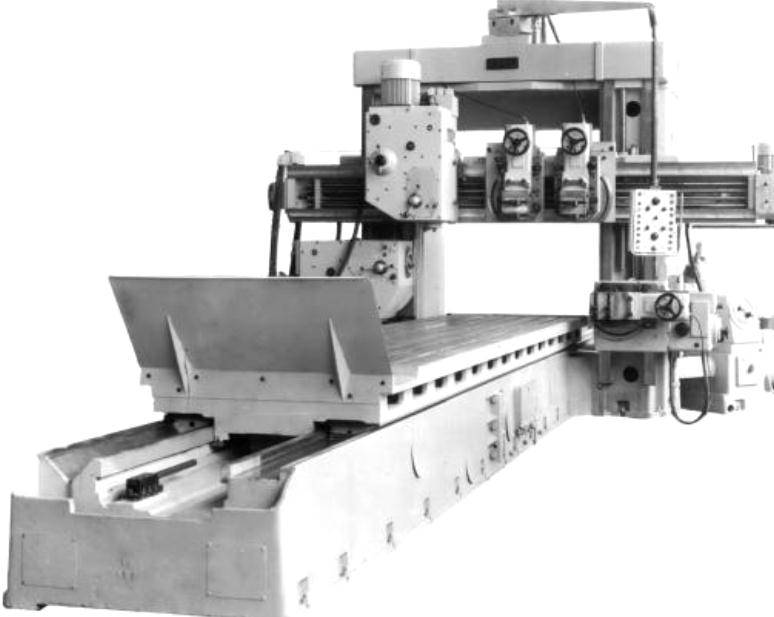

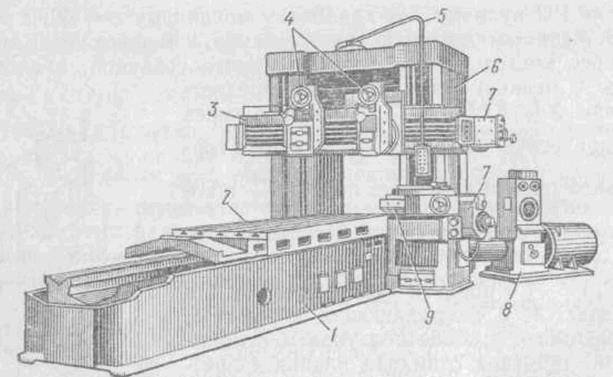

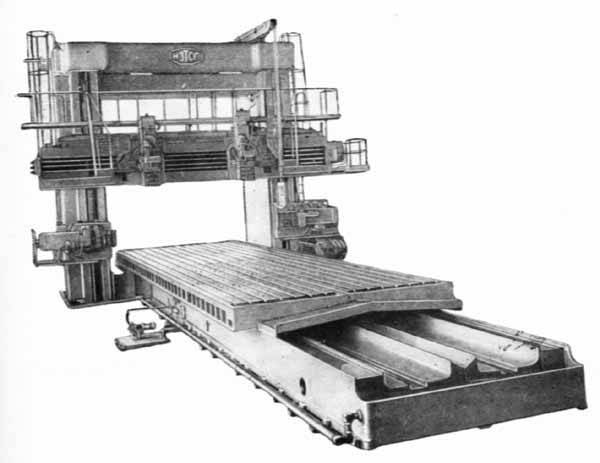

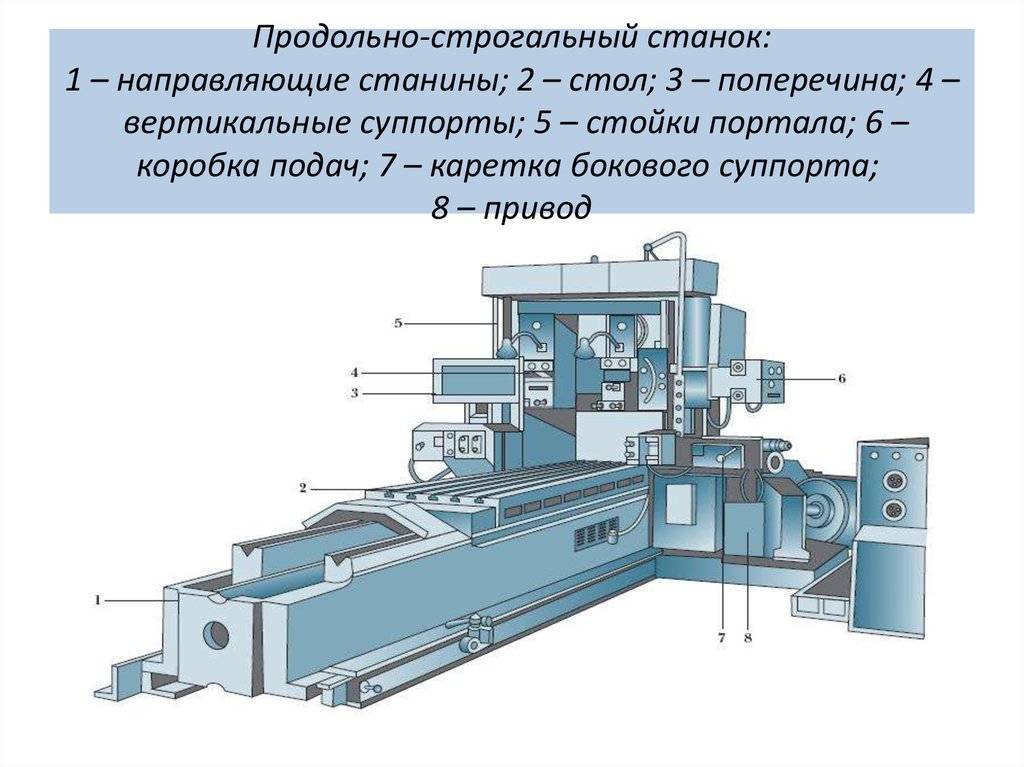

Устройство продольно-строгального станка типа 7212 включает в себя:

- станину портального типа, которая, в свою очередь, состоит из двух стоек, жёстко закреплённых в нижней части станины, а сверху соединённых поперечиной;

- рабочий стол с плоским основанием;

- боковой суппорт с поперечиной и приводной кареткой;

- два вертикальных суппорта;

- коробку подач;

- привод.

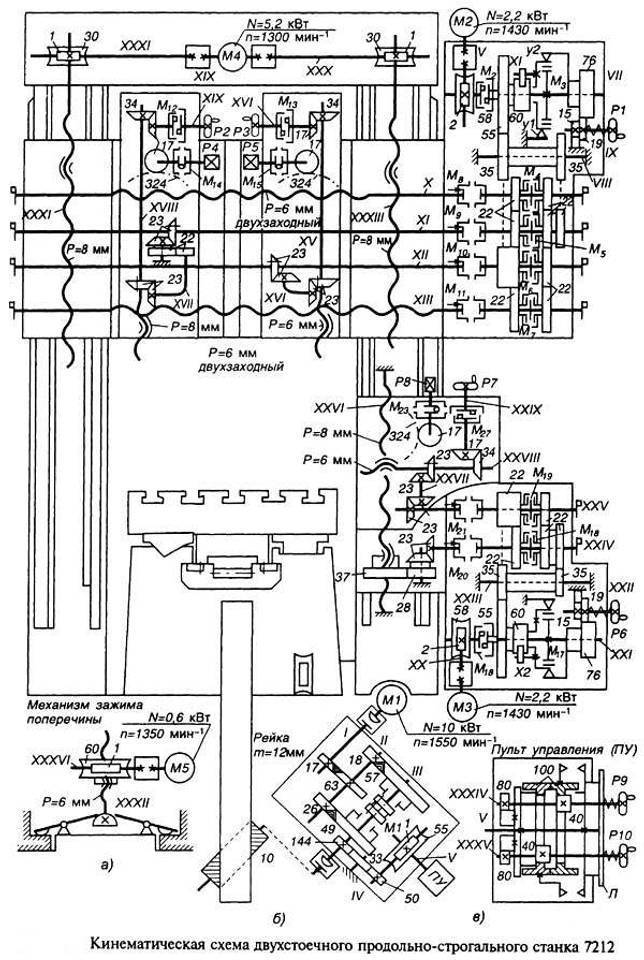

Кинематическая схема

Эксплуатация продольно-строгального станка производится в следующей последовательности. При включении главного привода двигатель передаёт движение одновременно подвижному основанию и суппортным головкам, где размещены рабочие резцы. Стол коробчатой конструкции движется возвратно-поступательно по основанию и – одновременно — в призматических направляющих станины продольно-строгального станка. Заготовка, подлежащая обработке, предварительно устанавливается на поверхность основания, и крепится прижимными приспособлениями посредством имеющихся Т-образных пазов. Суппорты, размещённые на раме, передвигаются в соответствии с управляющими командами от коробки подач. Основными движениями при этом являются прерывистые поступательные, которые выполняются в трёх направлениях — вертикальном, горизонтальном и наклонном. При производстве технологических обработки на продольно-строгальном станке выполняются также и ряд вспомогательных движений: ускоренного подъёма, опускания и фиксации поперечины.

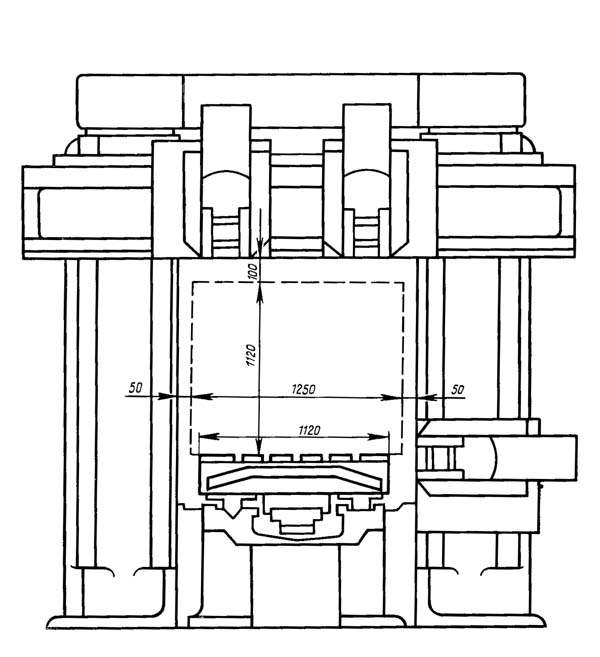

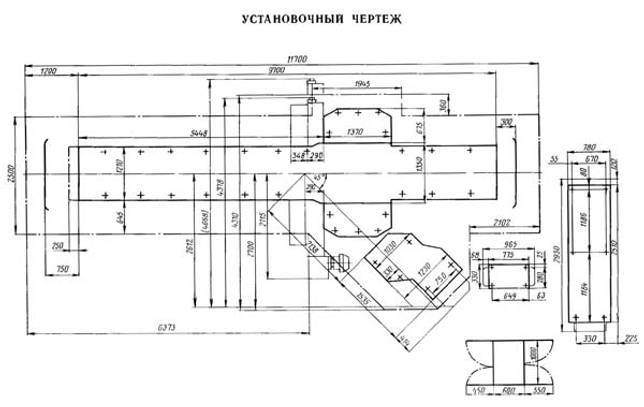

Установочный чертеж

Возможная модернизация продольно-строгального станка модели 7212 может быть выполнена по следующим направлениям:

- Установкой дополнительных приспособлений, расширяющих область применения данного оборудования: шлифовальных, фрезерных или копировальных головок, которыми можно выполнять дополнительные операции после собственно строгания. При этом фрезерные головки устанавливаются взамен одного из имеющихся суппортов.

- Монтажом дополнительных устройств для выполнения некоторых разделительных операций пластического деформирования, в частности, отрезки и гибки, что вполне допустимо вследствие высоких прочностных показателей конструкции станка. С этой целью в конструкцию станка встраивается гибочный или отрезной пуансон, а рабочий ход заготовки производится приводом перемещения рабочего стола.

- Изменением конструкции и типоразмеров подшипниковых узлов. Например, металлополимерные системы трения позволяют существенно снизить фрикционные потери мощности, возникающие при эксплуатации станка.

Поперечно-строгальный станок

Главный узел поперечно-строгального станка – это станина, на которой присутствуют горизонтальные направляющие, гарантирующие перемещение в продольной плоскости ползуна с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которым передвигается стол, имеющий стойку для гарантии высокого уровня устойчивости. Заготовка крепится на горизонтальной и вертикальной опорных поверхностях стола в особых Т–образных пазах. А вот резец находится в особом держателе, который находится на суппорте. Базовое прямолинейное возвратно–поступательное движение передается ползуну, имеющему резец. Во время строгания горизонтальных плоскостей движение подачи передается на обрабатываемую деталь, которая двигается вместе со столом по направляющим поперечины. Чтобы осуществить строгание вертикальных и наклонных поверхностей подача происходит при помощи перемещения суппорта по вертикальным направляющим.

Станина такого инструмента состоит из чугунного корпуса в виде коробки, который установлен на плиту, монтируемую к фундаменту на крепежные болты. Внутренние ребра жесткости позволяют достичь высокого показателя жесткости и прочности станины. При этом в верхней части станины имеются плоские горизонтальные направляющие, к которым на винты крепятся планки, образующие направляющие типа «ласточник хвост». Такой формы направляющие помогают ползуну перемещаться и обеспечивают плотную посадку этого станка за счет регулировки одной из направляющих планок винтами сбоку станины.

На передней стенке станины есть плоские направляющие, которые обеспечивают вертикальное движении удерживающей стол поперечины. Внутри станины присутствует коробка скоростей и кулисный механизм, монтаж и ремонт которых можно осуществить через особые отверстия и люки, с крышками, установленные в стеках станины.

Такой станок работает от электродвигателя, который передает вращение шестискоростной коробки скоростей на вал, оборудованный скользящей шпанкой. Шпанка держит тройной блок шестерен, гарантирующий валу режим из трех скоростей. Следовательно, во время движения блока вдоль оси вала происходит поочередный захват шестерен с шестернями, закрепленными на шпонке на валу. Таким образом, вал имеет шесть скоростей.

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу. Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Такое оборудование осуществляет одномоментное строгание заготовки за один проход со всех сторон. Строгание происходит по фасонному профилю, чем гарантируется создание гребня, шпунта, калевки, а также лицевой части в виде плинтусов, наличников и карнизов. И все это за один проход. Фактически четырехсторонний строгальный станок объединил в себе стразу три станка: рейсмусовый, фуговальный и фрезеровальный. На таком станке есть нижний и верхний горизонтальный ножевой вал, который оснащен прямыми ножами и двумя ровными вертикально расположенными шпинделями.

Шпиндели нужны для крепления ножевых головок, фрез, или патронов, которые оснащены фасонными ножами. Вертикальные шпиндели вместе с нижним ножевым валом монтируются на станину и рабочую плиту. Верхний ножевой вал осуществляет вертикальные движения, вследствие чего гарантируется заданная толщина строгания заготовки. Шпиндели могут двигаться в горизонтальной и вертикальной плоскости по отношению к толщине и ширине обрабатываемой заготовки.

Независимо от конструкции строгальные станки по дереву обладают отличным уровнем производительности, долговечности и экономичности. При этом они обеспечивают высокое качество конечного продукта, который будет соответствовать всем мировым стандартам качества.

Сравнительная характеристика моделей 7110 и 7212

| Наименование модели | Длина хода стола, мм | Ширина стола, мм | Габариты, м | Масса, кг |

| 7110 | 3200 | 900 | 7,8×3,75×3,8 | 27400 |

| 7212 | 4000 | 1120 | 11,5×5,15×4 | 40200 |

| 7303 | 320 | 280 | 1,77×0,9×1,54 | 1100 |

| 7307 Г, 7307 ГТ | 500 | 360 | 0,53×400×320 | 500 |

| 7305 | 510 | 360 | 0,53×400×320 | 500 |

| 7Б35 | 710 | 450 | 2,85×1,68×1,8 | 3400 |

| 7Д36 | 700 | 450 | 2,8×1,65×1,8 | 3300 |

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

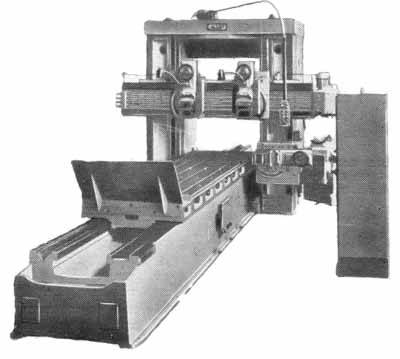

Назначение станка

При продольном строгании перемещение сообщается столу, на котором расположена обрабатываемая заготовка, а резец – неподвижен, и имеет лишь технологические перемещения, связанные с постоянно увеличивающейся глубиной съёма слоя металла. В этом случае данный узел оборудования двигается с различной скоростью: меньшей при рабочем ходе и большей – при возвратном. Скорость главного движения регулировать невозможно. Движение подачи резцу, который закрепляется в инструментальной головке, выполняется в момент окончания холостого хода.

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим абсолютным значениям уступает фрезерованию подобных изделий) возможно лишь за счёт установки на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съёма металла. Этим производительность обработки может быть несколько увеличена. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания являются:

- невозможность фрезерования вследствие быстрого износа фрез, например, при повышенной твёрдости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие потеряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, которые могут вести продольное строгание изделий повышенной ответственности с весьма высокой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Это интересно: Особенности горизонтального расточного станка и его виды — излагаем детально

Устройство и принцип работы

Механическая часть строгальных станков состоит из следующих элементов:

- чугунная или стальная станина — основная часть конструкции, воспринимающая основные нагрузки, используемая для размещения узла с режущим инструментом и рабочего стола;

- рабочая поверхность — предназначена для размещения заготовок, их крепления;

- направляющие —необходимы для перемещения ползуна или рабочей поверхности;

- ползун — выполняет поступательные перемещения при обработке заготовок;

- резец, используемый для резки металла;

- суппорт — фиксирует резец под определённым углом;

- коробка переключения передач — применяется для изменения скорости вращения шпинделя с закреплённой заготовкой;

- тиски для фиксирования деталей при обработке.

Конструкция также включает электрические компоненты: двигатель, органы управления, контролирующие датчики, системы защиты. Для охлаждения механических элементов используется система подачи смазочных, а также охлаждающих жидкостей. Все узлы станка располагаются внутри стального или чугунного корпуса.

Принцип работы основан на прямом контакте режущего инструмента с обрабатываемой деталью. Обработка происходит при перемещении или вращении заготовки относительно резца.

Обработка детали (Фото: Instagram / khuevgen)

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Видео:

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

ВАЖНО ЗНАТЬ: Устройство станка для гибки арматуры

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

- проходной;

- чистовой;

- подрезной;

- отрезной;

- фасонный.

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.

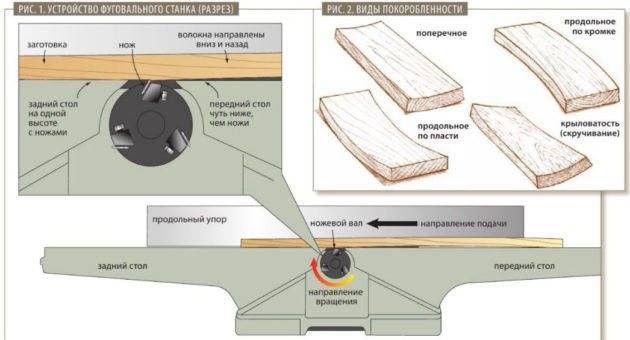

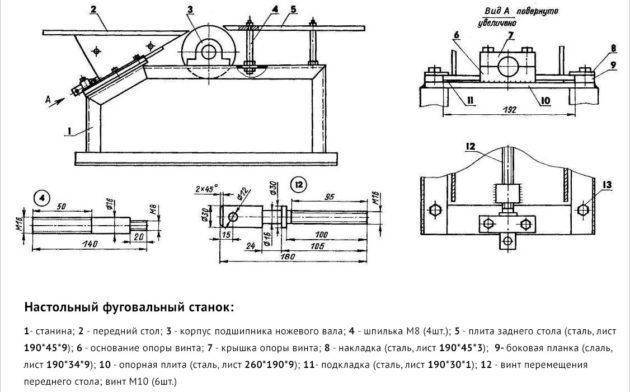

Устройство фуговального станка

Устройство и принцип работы доменных печей

Агрегат состоит из конструкционных частей:

- станины;

- стола;

- веерного ограждения;

- направляющей линейки;

- ножевого вала.

Станина предназначена для поддержания всех элементов станка и обрабатываемых заготовок и выдерживает значительный вес. Ее изготавливают из профиля с большим запасом прочности, например, швеллера или двутавра.

Стол оснащен двумя плитами — передней и задней. Задняя плита своей поверхностью располагается касательно контура цилиндрической формы, получаемого при кручении ножевых лезвий. Поверхность передней плиты располагается ниже от задней на толщину снимаемого слоя за один проход детали. Направляющая линейка и рабочий стол изготавливают с гладкими и ровными поверхностями.

Вал для ножей установлен между плитами рабочего стола. Режущие ножи подбирают одинаковой формы и веса, а кромки ножей устанавливают так, чтобы они одновременно и равномерно описывали цилиндрический контур обработки.

Направляющая линейка располагается в пазах на рабочих поверхностях и закрепляется болтами. Линейка сдвигается поперек стола при изменении ширины заготовки.

Веерное ограждение вала укрепляют на передней плите рабочего стола. Для защиты ножевого вала предусмотрена прижимающая пружина веерного контура к направляющей линейке.

Наиболее удобно работать с заготовками от одного до полутора метров, короткие детали опасно и неудобно удерживать, длинные вырываются из-за того, что их размеры превышают длину стола. Щель ножевого вала оснащается двумя стальными накладками, крепящимися заподлицо с поверхностью. Расстояние от края накладки до описываемого лезвиями контура не должно быть менее 3 мм, при этом края отшлифованы, с них удалены зазубрины и впадины.

Ножевые валы выполняют цилиндрической формы, но не рекомендуется для этого применять сегментные накладки, которые в процессе отеляются из-за большой центробежной силы или расслабления крепления. Распространен способ зажима ножей в пазы трапециевидной формы и фиксации болтами и клиньями, в этом варианте при вращении ножи дополнительно заклиниваются.

Как выбрать строгальный станок

Критерии выбора:

- площадь рабочего стола;

- мощность установленного двигателя;

- скорость перемещения резца относительно заготовки;

- доступные способы резания;

- конфигурация стола;

- возможность позиционирования резца: угла наклона, траектории перемещения;

- степени защищённости корпуса от пыли и влаги;

- предельно допустимая масса обрабатываемых деталей;

- производитель, срок гарантии, наличие дополнительных возможностей по расширению функциональности.

Конфигурация оборудования (Фото: Instagram / kubanzheldormash)

Преимущества и недостатки

Преимущества строгальных станков:

- универсальность применения — обработка различных типов металлов;

- подбор оптимальной скорости резки;

- широкий выбор режущих инструментов;

- возможность черновой или чистовой обработки для получения нужного уровня шероховатости поверхности;

- высокая прочность корпуса, способная переносить повышенные нагрузки от режущего инструмента, вес детали;

- удобное управление;

- формирование поверхностей сложной формы;

- высокая надёжность установленных узлов, агрегатов.

Недостатки:

- потеря времени на перемещение резца относительно обрабатываемой детали;

- инерционность перемещающихся механизмов;

- высокий уровень вибраций;

- шумность двигателя;

- сложность получения высокой частоты оборотов двигателя под нагрузкой или на холостом ходу за короткий период времени.

Стоимость и производители

В России станки производятся на следующих предприятиях:

- ООО «Свердловский машиностроительный завод» (СМЗ);

- ООО «Рязанский станкостроительный завод» (РСЗ);

- ОАО «Оренбургский станкостроительный завод» (ОСЗ);

- ОАО «Астраханский станкостроительный завод» (АСЗ);

- ООО «Липецкая станкостроительная компания»;

- Верхневоложский станкостроительный завод.

Стоимость станков, в зависимости от их типов:

- долбёжные — от 100 тыс. руб.;

- компактные — от 35 тыс. руб.;

- комбинированные — от 600 тыс. руб.;

- поперечные — от 65 тыс. руб.;

- промышленные продольно-строгальные — от 7 млн. руб.

Долбежно-строгальный станок (Фото: Instagram / krasnyi_mehanik_)

Изготовление своими руками

Пошаговое создание строгального станка:

- Создаётся чертёж, деталировка, смета затрат.

- Закупаются все необходимые материалы.

- Изготавливается несущий каркас из стальных балок, стенки обшиваются стальными листами.

- Крепится рабочая поверхность.

- Устанавливаются направляющие.

- Крепится станина и ползун.

- Монтируются тиски, суппорт.

- Устанавливается электродвигатель, укладывается проводка.

- Соединяется ременной передачей вал двигателя с маховиком, на котором крепится заготовка.

- При необходимости подводится трубка с охлаждающей жидкостью, а также ванна для слива её излишков в канализацию.

- Проверяется правильность сборки, тестирование на расчётных нагрузках.

- Наладка оборудования.

Конструкция фуговального станка

Промышленные варианты отличаются габаритами и значительным весом, который обеспечивает подавление вибрации, возникающей от быстровращающихся деталей станка (до 12000 об/мин). Общая длина рабочей поверхности такого оборудования составляет 2–2,5 м. Ширина стола, которая определяет максимальную ширину обрабатываемой заготовки, находится в пределах 400–600 мм.

Более простые фуговальные станки, которые можно изготовить своими руками в домашних условиях, имеют меньший вес, размеры и соответственно, частоту вращения вала (не более 6000 об/мин). Совокупная длина столешниц на таком оборудовании составляет 1–1,5 м при ширине 200–300 мм.

Основные узлы фуговального станка

- Станина. Массивный элемент, обеспечивающий жесткость конструкции, отвод стружки, размещение электропривода.

- Рабочие столы (подающий и принимающий).

- Упорная линейка. Для строгания под углом.

- Вал с режущими элементами (ножами).

- Электропривод. Обеспечивает вращение вала посредством ременной передачи и шкивов.

- Защитный механизм реечного или веерного типа.

Основные составляющие фуговального станка Дополнительно свой фуганок можно оборудовать механизмом подачи заготовки и аспирационной системой удаления стружки.

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

Геометрические параметры строгального резца Используемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

Настройка

Начать настройку фуговального станка рекомендуется начинать с проверки заточки режущих элементов. У лезвий скос по краю должен составлять 40°.

Если ножи заточены, то их нужно закрепить на строгальном вале. Перед этим требуется опустить переднюю и заднюю плиты. В процессе установки ножей необходимо контролировать параллельность лезвий. Она не должна превышать 0,1 мм на 1 м. Чтобы облегчить процесс установки ножей, рекомендуется приобрести индикаторный прибор. После закрепления режущих элементов требуется проверить:

- выступ за кромку стальных накладок – 2 мм;

- выступ за край строгального вала – не более 22 мм.

После установки ножей необходимо выставить высоту рабочих столов. Расстояние между режущими кромками и губками плит должно составлять не более 3 мм. В противном случае на детали могут образовать углубления в процессе обработки. После настройки рабочих столов требуется определить местоположение направляющей. Расстояние между линейкой и левым краем ножевого вала должен быть больше ширины деревянной заготовки. Направляющую устанавливают с применением шаблона и закрепляют при помощи винтов.

После настройки фуговального станка необходимо проверить его работоспособность, осуществив его пробный запуск. При отсутствии неполадок и внешних дефектов на фуганке можно обрабатывать доски. При выявлении отклонений требуется повторно настроить станок, заменить или отремонтировать его неисправные комплектующие.

Как выбрать фуговальный станок

Чтобы правильно подобрать фуговальный станок по дереву, необходимо учитывать следующие факторы:

- Материал рабочего пространства. Столы стационарного фуганка изготавливаются из стали, чугуна, алюминиевых сплавов и силумин. Наивысшей прочностью обладают столешницы из чугуна. Самыми дешевыми являются столы из силумина. Они легко деформируются в процессе эксплуатации.

- Ширина и длина рабочего стола. Эти показатели определяются размеры обрабатываемых заготовок. Станки с шириной до 15 см и длиной до 140 см применяются в домашних мастерских. Они способны обрабатывать заготовки небольшого размера. Устройства с шириной до 63 см и длиной до 200 см используются в крупных деревообрабатывающих цехах.

- Количество ножей. Чем больше режущих элементов закреплено на строгальном вале, тем реже необходимо осуществлять их заточку. При низкой интенсивности использования инструмента можно приобрести модели с 2 ножами. Для частой обработки большого количества брусков требуются приборы с 4 ножами.

- Разновидность и мощность силового агрегата. Фуганки оборудуются коллекторным или асинхронным электродвигателем. Они отличаются конструкцией и мощностью. Коллекторные моторы устанавливаются в бытовых фуганках. Они издают множество шумов. Асинхронные двигатели устанавливаются в промышленных инструментах и отличаются высокой производительностью.

- Частота оборотов ножевого вала. Чем быстрее вращаются режущие элементы, тем точнее рез. Средняя частота оборотов ножевого вала составляет 4,7 – 5 тыс. об/мин.

Ножи для фуговального станка

Выбирая ножи для фуганка, необходимо учитывать следующие особенности:

- Порода древесины определяет материал изготовления ножей. Для обработки изделий из сосны и иных хвойных деревьев рекомендуется использовать лезвия из сплава P6M5. При строгании брусков из мягких пород древесины требуются ножи, изготовленные из сплава HSS-стали.

- Для столярных работ необходимо оборудовать станок фигурными или прямыми ножами. Они обеспечивают высокую точность реза и позволяют создавать на обрабатываемой поверхности уникальные контуры.

- Устройства с затупленными ножами не смогут аккуратно обработать деревянную заготовку.

Лезвия ножей при длительной эксплуатации станка изнашиваются и требуют заточки. Об износе ножей свидетельствуют следующие факторы:

- При работе фуганка сильно нагревается электродвигатель.

- После обработки на поверхности бруска образуется мшистость.

- Обработанная заготовка получилась неровной.

Если лезвия невозможно заточить, то их нужно полностью заменить.

Описание кинематических цепей станка 7Б35

Цепь главного движения

Движение от электродвигателя передается через клиноременную передачу на приводной шкив станка.

Число оборотов приводного шкива:

При включении дисковой фрикционной муфты вращение от приводного шкива передается на второй вал коробки скоростей с двумя блоками зубчатых колес 1-2 и 3-4, переключением которых передаются четыре ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлиненным зубом, заклиненное на третьем валу коробки скоростей, находится в постоянном зацеплении с колесом 10 передвижного блока зубчатых колес 10-11, зацепляющихся с одним из пары кулисных колес 21-22. Переключением блока зубчатых колес 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода. Наибольшая скорость рабочего хода ползуна достигается при среднем положении кулисы, наименьшая – при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка.

Цепь подач стола

Укрепленный на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нем собачку поворачивает храповое колесо 32, соединенное кулачковой муфтой с валом конического колеса 33. Коническое колесо 33 сцепляется с колесом 34, от которого движение передается через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колес 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Величина подачи стола зависит от угла поворота храпового колеса, т.е. от количества захватываемых собачкой зубьев.

Цепь подач суппорта

При обратном (холостом) ходе ползуна рычаг механизма подач, попадая на специальный кулачок, установленный на верхней плоскости станины, поворачивает храповое колесо 45, соединенное при помощи штифта и собачки с коническим колесом 46. Дальше движение передается на конические колеса 47, 48, 49.

Коническое колесо 49 служит гайкой 55 для винта подачи суппорта.

Механизм установки вылета ползуна

Вращением кривошипной рукоятки, надеваемой на квадратный конец валика зубчатого колеса 51, а также через коническое колесо 52, винт и гайку, перемещают ползун относительно обрабатываемого изделия. Этим самым устанавливают вылет ползуна.

Механизм вертикального перемещения стола

Вертикальное перемещение стола осуществляется вращением от руки при помощи кривошипной рукоятки валика с коническим колесом 42, валик передает движение коническому колесу 43, которое служит гайкой для неподвижного винта.

Механизм установки длины хода ползуна

Длину хода ползуна регулируют в пределах 20±500 мм и изменяют смещением пальца камня кулисы относительно центра вращения вала кулисного механизма. Для этого поворачивают кривошипной рукояткой валик с зубчатым колесом 23 и зубчатые колеса 24,25,26, действуя на винт 27 и гайку.

Механизм быстрого (ускоренного) перемещения стола

Приводной шкив станка, соединенный с косозубым колесом 12, находящимся в зацеплении с колесом 13, передает движение губчатым колесам 14-15 маслонасоса. На валу зубчатого колеса 13 установлена звездочка 16, соединенная цепью со звездочкой 17, сидящей на одном валу со звездочкой 18, соединенной цепью со звездочкой 19 следующего валика. На валике звездочки 19 установлено зубчатое колесо 20, сцепляющееся с колесом 29; последнее при включении кулачковой муфты сообщает быстрое движение столу через конические колеса 33,34,37,38 (или 39) и винтовую пару 40 и 41.

Цепь ускоренного перемещения стола включает звенья: 12, 13, 16, 17, 18, 19, 20, 29, 33, 84, 37, 38 (или 39), винт 40 и гайку 41.

Изготовление своими руками

Пошаговое создание строгального станка:

- Создаётся чертёж, деталировка, смета затрат.

- Закупаются все необходимые материалы.

- Изготавливается несущий каркас из стальных балок, стенки обшиваются стальными листами.

- Крепится рабочая поверхность.

- Устанавливаются направляющие.

- Крепится станина и ползун.

- Монтируются тиски, суппорт.

- Устанавливается электродвигатель, укладывается проводка.

- Соединяется ременной передачей вал двигателя с маховиком, на котором крепится заготовка.

- При необходимости подводится трубка с охлаждающей жидкостью, а также ванна для слива её излишков в канализацию.

- Проверяется правильность сборки, тестирование на расчётных нагрузках.

- Наладка оборудования.

Как правильно фуговать доски

Фугованием называется процесс обработки деревянных изделий при помощи фуговального станка. Изначально обрабатываемая деталь закрепляется на рабочем столе. В процессе фугования необходимо соблюдать следующие правила:

- Фуганок необходимо придерживать двумя руками: левая должна располагается на управляющей ручке, правая – на колодке.

- В процессе строгания прибор нужно вести вдоль волокон древесины. Рекомендуется подталкивать приспособление вперед под давлением собственного веса.

- Для обработки кромки требуется повернуть брусок нужной стороной к лезвиям и обстрогать его по идентичному алгоритму.

В процессе фугования поверхности доски (пласти) становятся параллельными по всей ширине.При работе с фуговальным станком необходимо соблюдать технику безопасности:

При включенном станке запрещается трогать лезвия руками.

Работать с инструментом нужно в спецодежде. Голова должна быть защищена головным убором, руки – перчатками, глаза – очками, ноги – специализированной обувью

Важно, чтобы спецодежда плотно прилегала к телу.

В процессе фугования нужно использовать прижимные держатели, защищающие пальцы оператора от ножей.

Чтобы не срезать лишнее количество древесины, рекомендуется нанести на поверхности бруска меловую линию. Если она полностью исчезла, то поверхность заготовки стала гладкой.